i SKRIPSI - 141501

PENGARUH TEKANAN INJEKSI PADA MOTOR DIESEL DIRECT INJECTION TERHADAP KINERJA DAN NOX BERBASIS EKSPERIMEN

Sigit Prasetya Nugraha 4215105016

Dosen Pembimbing:

Beny Cahyono, ST, MT, Ph.D

HALAMAN JUDUL

JURUSAN TEKNIK SISTEM PERKAPALAN FAKULTAS TEKNOLOGI KELAUTAN

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

ii

iii THESIS - 141501

The Effect Of Injection Pressure Direct Injection Motor Diesel On Performance And Nox Based on Eksperimen

Sigit Prasetya Nugraha 4215105016

Academic Suvervisor: Beny Cahyono, ST, MT, Ph.D

MARINE ENGINEERING DEPARTEMENT FACULTY OF MARINE TECHNOLOGY

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

iv

v

LEMBAR PENGESAHAN

Pengaruh Tekanan Injeksi Pada Motor Diesel Direct Injection Terhadap Kinerja Dan Nox Berbasis Eksperimen

Skripsi

Diajukan untuk memenuhi salah satu persyaratan memperoleh Gelar Sarjana Teknik

pada

Bidang Studi Marine Power Plant (MPP) Program Studi S-1 Jurusan Teknik Sistem Perkapalan Fakultas Teknologi Kelautan

Institut Teknologi Sepuluh Nopember Oleh:

Sigit Prasetya Nugraha NRP. 4215 105 016

Disetujui oleh Dosen Pemimbing Skripsi :

Beny Cahyono, ST, MT, Ph.D ...

NIP: 1979 0319 2008 01 1008

Surabaya Juli, 2017

vi

vii

LEMBAR PENGESAHAN

Pengaruh Tekanan Injeksi Pada Motor Diesel Direct Injection Terhadap Kinerja Dan Nox Berbasis Eksperimen

Skripsi

Diajukan untuk memenuhi salah satu persyaratan memperoleh Gelar Sarjana Teknik

pada

Bidang Studi Marine Power Plant (MPP) Program Studi S-1 Jurusan Teknik Sistem Perkapalan Fakultas Teknologi Kelautan

Institut Teknologi Sepuluh Nopember Oleh:

Sigit Prasetya Nugraha NRP. 4215 105 016

Disetujui oleh Kepala Departemen Teknik Sistem Perkapalan:

Dr. Eng. M. Badrus Zaman, ST. MT NIP: 1977 0802 2008 01 1007

Surabaya Juli, 2017

viii

ix

Pengaruh Tekanan Injeksi Pada Motor Diesel Direct Injection Terhadap Kinerja Dan Nox Berbasis Eksperimen

Nama Mahasiswa : Sigit Prasetya Nugraha

NRP : 4215 105 016

Jurusan : Teknik Sistem Perkapalan Dosen Pembimbing : Beny Cahyono, ST., MT ., Ph.D. ABSTRAK

Poses penginjeksian atau proses pencampuran bahan bakar dengan udara pada ruang bakar sering kali menjadi penyebab ketidak sempurnaan proses pembakaran. Dengan melakukan penyetelan baut penyetel pada nozzle dengan tujuan meningkatnya tekanan penginjeksian yang akan berpengaruh terhadap proses pembakaran. karena dengan adanya tekanan pembukaan dan pengabutan yang tepat atau sempurna akan dapat menghasilkan pembakaran yang optimal didalam silinder motor. Menaikan tekanan penginjeksian merupakan salah satu proses dalam menyempurnakan pembakaran yang terjadi sehingga dapat menurunkan kosumsi bahan bakar dan kadar polutan yang terjadi. Konsep penelitian ini adalah bagaimana menginjeksikan jumlah bahan bakar yang sama tanpa harus merubah durasi waktu injeksi. Cara yang ditempuh adalah dengan meningkatkan tekanan injeksi bahan bakar. Mesin yang dipakai adalah SHANHAI R180, mesin dihubungkan dengan generator kemudian diberi beban hingga 5000 watt, kemudian mesin dijalankan dengan menggunakan variasi RPM, beban dan tekanan penginjeksian. hasil penelitian ini menunjukan Ketika tekanan penginjeksian sebesar 150 bar terlihat perbedaan bahwa dengan meningkatnya performa motor diesel ditunjukkan pada daya torsi dan juga bmep pada RPM 1800-2200 dimana grafik trend masih terus meningkat. Tetapi pada tekanan 150 bar SFOC mengalami kenaikan. Namun, ketika dilakukan pengurangan tekanan pada 130 bar performa pada motor diesel mengalami penurunan dibandingkan dengan performa pada tekanan standart yaitu 140 bar. Dengan Penambahan tekanan penginjeksian pada 150 bar kadar emisi NOx yang dihasilkan pada motor diesel dapat berkurang hingga 0,37 g/kWh (21,5%). Secara garis besar kadar emisi motor diesel pada tekanan 150 bar sudah memasuki TIER 3. Sedangkan pada tekanan 130 bar kadar emisi mengalami kenaikan tetapi masih dalam batas yang diizinkan oleh TIER 2.

x

xi

The Effect Of Injection Pressure Direct Injection Motor Diesel On Performance And Nox Based on Eksperimen

Student Name : Sigit Prasetya Nugraha

NRP : 4215 105 016

Departement : Marine Engineering

Academic Supervisor : Beny Cahyono, ST., MT ., Ph.D. ABSTRACT

Injection or injection blades of fuel with air in the combustion chamber are often the cause of incomplete combustion processes. By adjusting the adjusting bolt on the nozzle with the aim of increasing the injection pressure which will affect the combustion process. Because with proper and perfect opening and filling pressures will be able to produce optimal combustion inside the motor cylinder. Increased injection pressure is one of the processes in refining the combustion that occurs so as to reduce fuel consumption and pollutant levels that occur. The concept of this research is how to inject the same amount of fuel without having to change the duration of the injection time. The way taken is to increase the fuel injection pressure. The machine used is SHANHAI R180, the engine is connected to the generator and then given the load up to 5000 watts, then the engine is run by using variations of RPM, load and injection pressure. The results of this study show When the injection pressure of 150 bar seen the difference that with the increase in diesel motor performance shown in torque power and also bmep at RPM 1800-2200 where the trend graph is still increasing. But at the pressure of 150 bar SFOC increased. However, when reduced pressure on 130 bar performance on the diesel motor decreased compared to performance at a standard pressure of 140 bar. With the addition of injection pressure at 150 bar NOx emission levels generated on the diesel motor can be reduced to 0.37 g / kWh (21.5%). Generally, the emission level of diesel motor at 150 bar pressure has entered TIER 3. While at 130 bar pressure emission level has increased but still within the limit allowed by TIER 2.

xii

xiii

KATA PENGANTAR

Puji syukur atas kehadirat Allah S.W.T berkat limpahan rahmat, hidayah dan bimbingan-Nya sehingga skripsi dengan judul “Pengaruh Tekanan Injeksi Pada Motor Diesel Direct Injection Terhadap Kinerja Dan Nox Berbasis Eksperimen” dapat diselesaikan dengan baik dan lancar. Sholawat serta salam atas junjungan nabi besar Muhammad SAW yang diharapkan syafaatnya hingga diakhir kiamat.

Penulis menyadari bahwa keberhasilan dalam penyelesaian skripsi ini tidak lepas dari dukungan dan doa berbagai pihak baik secara langsung maupun tidak langsung. Untuk itu penulis mengucapkan banyak terimakasih kepada:

1. Bapak Beny Cahyono, ST., MT ., Ph.D.selaku dosen pembimbing yang telah memberikan semangat, arahan, masukan, dan ilmu kepada penulis dalam menyelesaikan skripsi ini.

2. Bapak Dr. Eng. M. Badrus Zaman, ST. MT selaku Ketua Jurusan Teknik Sistem Perkapalan.

3. Bapak Nur selaku teknisi Laboratorium Marine Power Plant yang telah membantu penulis dalam persiapan pra eksperimen hingga eksperimen selesai. 4. Wahyu Widayat, Royati, Nur Wendha Yanti serta Widianta Prasetya Nugraha tercinta selaku ayah, ibu, kakak dan adik dari penulis yang selalu memberikan doa, kasih sayangnya, masukan serta dukungan baik moral maupun material kepada penulis.

5. Teman-teman “Marine Power Plant Laboratory” yang selalu menemani penulis mengerjakan di laboratorium.

6. Kawan seperjuangan dan seangkatan Lintas Jalur Ganjil Genap yang selalu mendukung mencetak pola pikir terdepan hingga penulis mampu menyelesaikan skripsi dengan baik dan lancar.

7. Teman-teman “Green Kost” yang selalu memberikan hiburan ketika penulis mulai merasa Low Motivation.

8. Serta semua pihak yang tidak bisa penulis sebutkan satu per satu.

Penulis menyadari pula bahwa penyusunan skripsi ini masih jauh dari kesempurnaan. Oleh karena itu perlunya saran dan masukan demi membangun kebaikan dan kemajuan skripsi ini. Akhir kata semoga laporan skripsi ini dapat bermanfaat bagi yang membutuhkannya, amin.

Surabaya, Juli 2017 Penulis

xiv

xv DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN... v

ABSTRAK ... ix

KATA PENGANTAR ... xiii

DAFTAR ISI ... xv

DAFTAR GAMBAR ...xvii

DAFTAR TABEL ... xviii

BAB I ... 1 BAB I ... 1 PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Perumusan Masalah... 2 1.3 Batasan Masalah ... 2 1.4 Tujuan ... 2 1.5 Manfaat Penulisan ... 2 BAB II ... 3 TINJAUAN PUSTAKA ... 3 BAB III ... 13 METODOLOGI PENELITIAN ... 13

3.1 Identifikasi & Perumusan Masalah ... 14

3.2 Studi Literatur ... 14

3.4 Engine Set Up dan Pra eksperimen ... 17

3.5 Uji Eksperimen ... 19

3.6. Pengumpulan Data ... 19

3.7 Penggantian Komponen Injektor ... 20

3.8 Analisa & Pembahasan ... 20

3.9 Kesimpulan & Saran ... 20

BAB IV... ... ...21

HASIL DAN PEMBAHASAN ... 21

4.1 Hasil Data Performa ... 21

4.1.1 Hasil Performa Perbandingan SFOC dengan daya pada RPM 1800 dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar. ... 21

xvi

4.1.2 Hasil Performa Perbandingan SFOC dengan daya pada RPM 1900

dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar. ... 22

4.1.3 Hasil Performa Perbandingan SFOC dengan daya pada RPM 2000 dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar. ... 23

4.1.4 Hasil Performa Perbandingan SFOC dengan daya pada RPM 2100 dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar. ... 24

4.1.5 Hasil Performa Perbandingan SFOC dengan daya pada RPM 2200 dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar. ... 25

4.2. Hasil Performa Perbandingan daya dengan rpm pada dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar. ... 26

4.3. Hasil Performa Perbandingan torsi dengan rpm pada dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar. ... 27

4.4. Hasil Performa Perbandingan bmep dengan rpm pada dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar. ... 28

4.5. Hasil Pengambilan Uji Emisi Nox Pada Motor Diesel Menggunakan Variasi Tekanan Injektor 130 Bar, 140 Bar dan 150 Bar ... 29

4.6 Pembahasan ... 31

BAB V ... 33

KESIMPULAN DAN SARAN ... 33

5.1 Kesimpulan ... 33

5.2 Saran ... 34

DAFTAR PUSTAKA ... 35

xvii

DAFTAR GAMBAR

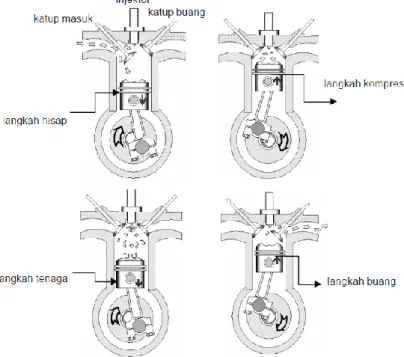

Gambar 2.1 Dasar Kerja Mesin Diesel)...5

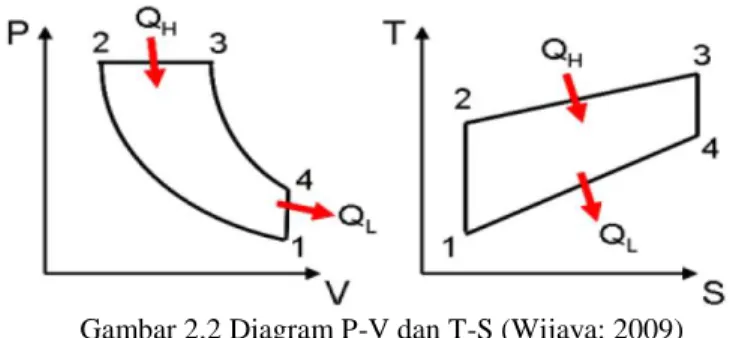

Gambar 2.2 Diagram P-V dan T-S...6

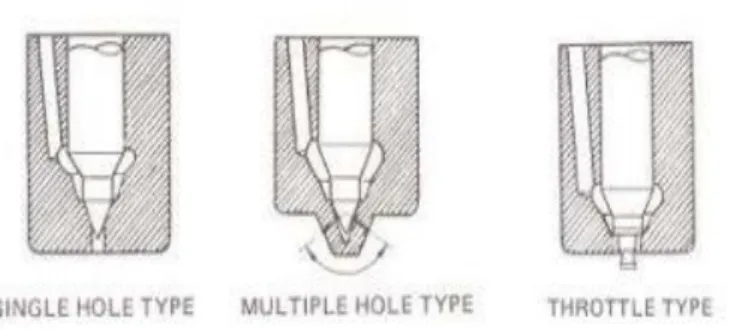

Gambar 2.3. Jenis Nozzle (Swisscontact, 2000)...7

Gambar 2.4. Kontruksi Nozzle (Swisscontact, 2000)...7

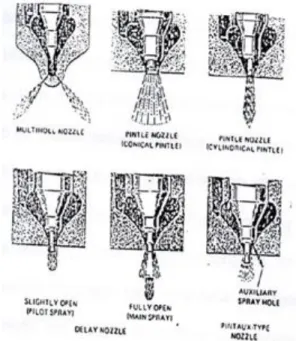

Gambar 2.4. Bentuk Semburan dari beberapa jenis nosel...8

Gambar 2.4. Proses Pembakaran Mesin dalam)...10

Gambar 3.1. Metodologi Penelitian...13

Gambar 3.2. Multimeter... ... ...14

Gambar 3.3. Tang Ampere... ... ...15

Gambar 3.4. Tachometer... ... ...15

Gambar 3.5. Stopwatch... ... ...15

Gambar 3.6. Beban Lampu... ... ...16

Gambar 3.7. Injektor Tester... ... ...16

Gambar 3.8. Gas Alanyzer... ...17

Gambar 3.9. Engine Set up... ... ...18

Gambar 3.10. Pengetesan Injektor... ...18

Gambar 3.11. Injektor... ... ...20

Gambar 4.1. Performansi SFOC dengan power pada RPM 1800. ...21

Gambar 4.2. Performansi SFOC dengan power pada RPM 1900. ...22

Gambar 4.3. Performansi SFOC dengan power pada RPM 2000. ...23

Gambar 4.4. Performansi SFOC dengan power pada RPM 2100. ...24

Gambar 4.5. Performansi SFOC dengan power pada RPM 2200. ...25

Gambar 4.6. Performansi Daya dengan RPM... ...26

Gambar 4.7. Performansi RPM dengan Torsi... ...27

Gambar 4.8. Performansi RPM dengan BMEP... ...28

xviii DAFTAR TABEL

Tabel 2.1. Perhitungan NOx (IMO MARPOL ANNEX VI 1998)...12 Tabel 3.1. MARPOL Annex VI, Appendix II Test Cycle...19

1

BAB I PENDAHULUAN 1.1 Latar Belakang

Semakin bertambahnya kebutuhan akan transportasi membuat pengguna kendaraan bermotor meningkat. Kendaraan dengan tenaga penggerak motor diesel menjadi salah satu pilihan yang banyak disukai di Indonesia mengingat kemampuan yang dimilikinya. Namun Ketika usia mesin tidak lagi muda dapat menyebabkan terjadi munurunya kinerja mesin, konsumsi bahan bakar yang meningkat dan juga kadar polusi yang tinggi. (Purwanto,2014)

Tingginya konsumsi bahan bakar dan kadar polusi yang terjadi akibat pembakaran pada motor diesel pada dasarnya dapat diatasi, beberapa cara dapat dilakukan dengan cara memperbaiki proses pembakaran yang terjadi pada ruang pembakaran yaitu dengan cara perbaikan mutu bahan bakar, homogenitas campuran bahan bakar, mengatur saat pembakaran yang tepat, dll. Pada penelitian ini menggunakan metode menaikan tekanan penginjeksian pada injektor. Proses penginjeksian atau proses pencampuran bahan bakar dengan udara pada ruang bakar sering kali menjadi penyebab ketidak sempurnaan proses pembakaran. Salah satu komponen utama yang mempengaruhi proses pembakaran adalah nozzle. Nozzle berfungsi sebagai penghantar bahan bakar dari pompa injeksi menuju kedalam silinder pada setiap ahir langkah kompresi. Tekanan pengabutan bahan bakar yang diinjeksikan pada injektor (nosel) yang kurang baik akan menyababkan terjadinya pembakaran tidak sempurna. jika nozzle tidak bekerja secara optimal maka akan mempengaruhi kinerja dari mesin. (sudik,2013)

Untuk mengatasi permasalahan tersebut maka dilakukan kalibrasi dan penyetalan ulang pada noozle. Tekanan injeksi dapat disetel dengan cara memutar baut penyetel pada bagian atas noozle , yang secara efektif mengubah beban pada pegas. Bahan bakar dialirkan dari Injection Pump masuk ke nozzle hole. Ketika tekanan bahan bakar melebihi tekanan yang telah ditetapkan, tekanan bahan bakar akan mengalahkan kekuatan spring dan mendorong nedlee valve ke atas dan menyemprotkan bahan bakar. Dalam penelitian ini diharapkan memperoleh suatu kondisi dimana tekanan yang cocok bagi suatu nozzle. Sehingga dapat memberikan tekanan penyemprotan yang tepat , karena dengan adanya tekanan pembukaan yang tepat akan dapat menghasilkan pembakaran yang optimal didalam silinder motor. Dengan adanya pembakaran yang sempurna akan dapat meningkatkan prestasi kerja motor dan menurunkan kadar emisi gas buang pada motor diesel.

2

1.2 Perumusan Masalah

Adapun permasalahan yang akan di bahas pada skripsi ini sebagai berikut: a. Bagaimana pengaruh variasi tekanan injektor terhadap kinerja mesin diesel ? b. Bagaimana pengaruh variasi tekanan injektor terhadap kandungan Nox pada

gas buang?

1.3 Batasan Masalah

Untuk dapat melaksanakan penelitian ini diperlukan batasan masalah sebagai berikut :

a. Sistem bahan bakar dalam penelitian ini menggunakan direct injection. b. Penelitian ini menggunakan motor diesel SHANHAI R180 yang berada

dilaboratorium Marine Power Plant FTK ITS. c. Bahan Bakar yang digunakan Pertamina Dex. 1.4 Tujuan

Adapun tujuan dari usulan skripsi ini adalah:

a. Mengetahui pengaruh variasi tekanan injector terhadap kinerja motor diesel. b. Mengetahui Kadar Nox yang dihasilkan pada motor diesel yang

menggunakan variasi tekanan injektor. 1.5 Manfaat Penulisan

Manfaat yang diperoleh dari usulan skripsi ini adalah :

a. Sebagai wawasan terhadap masyarakat umum, sehingga mereka mendapatkan informasi tentang kinerja motor disel.

b. Mengetahui seberapa besar pengaruh variasi tekanan injektor terhadap performa mesin diesel dan kandungan Nox.

c. Memberi informasi mengenai langkah – langkah penyetelan pada komponen nozzle.

3

BAB II

TINJAUAN PUSTAKA

Didalam era global ini jenis mesin pembakaran dalam sering digunakan sebagai menjalankan alat pertanian, alat alat industri dan peralatan kontruksi serta sistem penggerak pada kapal. Namun aturan tentang emisi yang dihasilkan oleh mesin diesel diatur sangat ketat, karena dampaknya yang merugikan kesehatan pada manusia. (Agarwal,2013)

Tingginya konsumsi bahan bakar dan kadar polusi dari kendaraan bermotor pada dasarnya dapat dikendalikan dan dikurangi. Salah satu cara yang paling tepat adalah dengan cara memperbaiki proses pembakaran yang terjadi didalam mesin. Cara cara yang dapat dilakukan antara lain dengan perbaikan mutu bahan bakar, homogenitas campuran bahan bakar, mengatur saat pembakaran yang tepat, dll.(sudik,2013)

Pada mesin diesel, sistem injeksi bahan bakar telah dirancang untuk memperoleh tekanan penginjeksian yang tinggi. Itu bertujuan untuk mengurangi gas buang dengan meningkatkan efisiensi mesin diesel. Ketika tekanan penginjesian bahan bakar rendah, diameter partikel bahan bakar akan membesar dan periode ignition delay selama pembakaran akan lebih lama. Kinerja mesin akan menurun karena proses pembakaran menjadi tidak sempurna. Ketika tekanan penginjeksian meningkat , diameter partikel bahan bakar menjadi kecil. Saat proses pencampuran bahan bakar dan udara menjadi lebih baik selama periode ignition, kinerja dari mesin akan meningkat. Jika tekanan injeksi terlalu besar, periode ignition delay menjadi lebih pendek. kemungkinan terjadinya penurunan pencampuran homogen dan turunnya efisiensi pembakaran.(Rosli, Semin dan Ismail, 2008)

Konsep penelitian ini adalah bagaimana menginjeksikan jumlah bahan bakar yang sama tanpa harus merubah durasi waktu injeksi. Cara yang ditempuh adalah dengan meningkatkan tekanan injeksi bahan bakar. Tekanan injeksi bahan bakar dapat diubah dengan berbagai cara seperti; memperbesar diameter plunger pompa, memperkecil diameter lubang injektor, meningkatkan kecepatan poros bubungan pompa bahan bakar, dan meningkatkan kekerasan pegas injektor. Memodifikasi perangkat tersebut secara signifikan dapat mempengaruhi karakteristik penyempotan bahan bakar yang secara langsung akan mempengaruhi proses pembakaran. Perubahan proses pembakaran akan mempengaruhi unjuk kerja motor diesel tersebut. Keuntungan lain dari meningkatkan tekanan injeksi adalah dapat memperpendek waktu ignition delay dan menurunkan opasitas karena droplet bahan bakar cenderung lebih kecil.(Arifin dan Widodo, 2008)

Motor diesel disebut dengan motor penyalaan kompresi (compression ignition engine) karena penyalaaan bahan bakarnya diakibatkan oleh suhu kompresi udara dalam ruang bakar ( Daryanto dan Setyabudi, 2003: 16). Prinsip kerja mesin diesel 4 tak sebenarnya hampir sama dengan prinsip kerja engine otto, yang membedakan adalah cara memasukkan bahan bakarnya. Pada motor diesel bahan

4

bakar di semprotkan langsung ke ruang bakar dengan menggunakan injector. Dibawah ini adalah langkah dalam proses mesin diesel 4 tak :

a. Langkah Isap

Pada langkah ini piston bergerak dari TMA (Titik Mati Atas) ke TMB (Titik Mati Bawah). Saat piston bergerak ke bawah katup isap terbuka yang menyebabkan ruang didalam silinder menjadi vakum, sehingga udara murni langsung masuk ke ruang silinder melalui filter udara.

b. Langkah kompresi

Pada langkah ini piston bergerak dari TMB menuju TMA dan kedua katup tertutup.Karena udara yang berada di dalam silinder didesak terus oleh piston,menyebabkan terjadi kenaikan tekanan dan temperatur, sehingga udara di dalam silinder menjadi sangat panas. Beberapa derajat sebelum piston mencapai TMA, bahan bakar di semprotkan ke ruang bakar oleh injektor yang berbentuk kabut.

c. Langkah Tenaga

Pada langkah ini kedua katup masih tertutup, akibat semprotan bahan bakar di ruang bakar akan menyebabkan terjadi ledakan pembakaran yang akan meningkatkan suhu dan tekanan di ruang bakar. Tekanan yang besar tersebut akan mendorong piston ke bawah yang menyebkan terjadi gaya aksial. Gaya aksial ini dirubah dan diteruskan oleh poros engkol menjadi gaya radial (putar).

d. Langkah Buang

Pada langkah ini, gaya yang masih terjadi di flywhell akan menaikkan kembali piston dari TMB ke TMA, bersamaan itu juga katup buang terbuka sehingga udara sisa pembakaran akan didorong keluar dari ruang silinder menuju exhaust manifold dan langsung menuju knalpot.

5

Gambar 2.1 Dasar Kerja Mesin Diesel (Sunyoto, 2008: 235)

Suhu udara di dalam ruang bakar naik hingga 700 - 900 0C, suhu udara kompresi ini terletak diatas suhu nyala bahan bakar, kemudian bahan bakar disemprotkan kedalam udara kompresi yang panas dan terbakar dengan sendirinya. Saat terjadi pembakaran tekanan naik hingga 70 - 90 bar atau 70 - 90 kg/cm2. Cara kerja motor diesel: gas hasil pembakaran antara bahan bakar dan udara merupakan energi panas yang mampu menggerakkan torak secara translasi (energi mekanis) dan gerakan ini dihubungkan ke poros engkol melalui batang torak sebagai penghubung, gerakan translasi torak akan menyebabkan gerak rotasi poros engkol dan ini akan bergerak secara terus menerus selama terjadi proses pembakaran pada ruang bakar. Siklus diesel dapat dilihat pada gambar di bawah dengan proses yang terjadi pada siklus diesel adalah:

a. Proses 1-2: Langkah kompresi.

b. Proses 2-3: Proses pemasukan kalor pada tekanan konstan. c. Proses 3-4: Langkah ekspansi.

6

Gambar 2.2 Diagram P-V dan T-S (Wijaya: 2009)

Pada mesin diesel, alat yang berfungsi untuk menyuplai bahan bakar disebut injektor. Fungsi dari injektor tersebut adalah menyemprotkan bahan bakar yang telah menjadi kabut ke dalam ruang pembakaran (ismanto, 2012: 26).

Beberapa persyaratan yang harus dipenuhi oleh sistem injeksi adalah sebagai berikut:

a. Pengaturan waktu yang layak dari injeksi bahan bakar pada saat yang diperlukan untuk mendapatkan daya maksimum dari bahan bakar dan penghematan bahan bakar serta pembakaran yang sempurna.

b. Kecepatan yang sesuai dari injeksi bahan bakar adalah banyaknya bahan bakar yang dinjeksikan ke dalam ruang silinder dalam satuan waktu atau satu derajat dari perjalanan poros engkol. Jika kecepatan tinggi, maka jumlah bahan bakar tertentu akan diinjeksikan dalam waktu yang singkata atau dalam jumlah derajat yang kecil dari poros engkol.

c. Pengkabutan yang baik dari bahan bakar disesuaikan dengan bentuk ruang bakar, karen setiap bentuk ruang bakar berbeda, ada yang memerlukan kabut yang sangat halus dan ada yang memerlukan kabut kasar. Pengkabutan yang baik akan mempermudah pengawalan pembakaran dan menjamin bahwa setiap butiran kecil dari bahan bakar dikelilingi oleh partikel oksigen yang dapat bercanpur dengan bahan bakar.

d.

Distribusi yang baik dari bahan bakar dalam ruang pembakaran harus sedemikian rupa, sehingga bahan bakar akan menyusup keseluruh bagian ruang bakar yang berisi oksigen untuk pembakaran, kalau bahan bakar tidak didistribusikan dengan baik, maka sebagian dari oksigen yang tersedia tidak akan dimanfaatkan dan keluaran daya mesin akan rendah. Pada umumnya nozel terbagi dalam tipe lubang (hole) dan pin Nozel tipe lobang (hole) terdiri dari tipe; Lobang tunggal (single hole), Lubang banyak (multiple hole). Nozel tipe pin terdiri dari tipe; Throttle dan Pintle Tipe nozel yang digunakan akan menentukan proses pembakaran dan bentuk dari ruang bakar. Secara umum nozel dengan tipe lubang banyak (multiple hole) digunanakan untuk mesin diesel pembakaran langsung, sedangkan tipe pin dipakai untuk jenis mesin diesel pembakaran tak langsung. (Swisscontact, 2000).7

Gambar 2.3. Jenis Nozzle (Swisscontact, 2000).

Seperti yang terlihat pada gambar di bawah pada nozel tipe lobang, katup jarum ditahan oleh pin (pressure pin) dan pegas penekan (pressure spring) dengan demikian ulir penyetel (adjusting screw) pada nozel tipe lobang dapat menyetel berbagai variasi tekanan pegas atau tekanan pembukaan katup jarum pada nozel.

Gambar 2.4. Kontruksi Nozzle (Swisscontact, 2000).

Setiap nosel injeksi mempunyai tanda berupa huruf atau angka untuk mengindentifikasi jenis dari setiap nosel, dimensi nosel, derajat sudut dari penyemburan, ukuran lubang sembur, jumlah lubang sembur, dan lain-lain. Perbedaan jenis—jenis nosel yang membuka ke dalam terdiri dari beberapa jenis dan yang termasuk dalam rancangan—rancangannya adalah jenis lubang satu, jenis pin, jenis pasak pencekik, atau jenis pasak.

8

Gambar 2.5. Bentuk Semburan dari beberapa jenis nosel (Andi, 2012).

Dengan mata telanjang bentuk spray cone dapat dilihat dengan bentuk yang baik seperti terlihat pada gambar diatas bentuk spray cone, bentuk spray cone harus benar – benar diperhitungkan karena sangat mempengaruhi kesempurnaan pembakaran, efisiensi bahan bakar, dan mengurangi emisi gas buang. Untuk tujuan itulah maka dalam perhitungan ukuran lubang nosel, panjang lubang nosel, sudut penyemprotan, dan tekanan penginjeksian akan sangat menentukan.Untuk nosel jenis lubang banyak merupakan nosel yang sering dipakai pada mesin yang menggunakan injeksi langsung pada ruang bakar, sedangkan untuk jenis nosel pin dan katup sering dipakai pada mesin yang menggunakan busi pijar dengan jenis ruang bakar pembakaran tidak langsung.

Cara kerja injector menurut Ismanto, (2012) adalah bahan bakar bertekanan tinggi mengalir dari pompa injeksi melalui saluran minyak pada nozzle holder menuju ke oil pool pada bagian bawah nozzle body. Kemudian Bahan bakar bertekanan tinggi mengalir dari pompa injeksi melalui saluran minyak pada nozzle holder menuju ke oil pool pada bagian bawah nozzle body. Jika pompa penginjeksi berhenti meng- alirkan bahan bakar, maka tekanan bahan bakar turun dan tekanan pegas mengembalikan nozzle needle ke posisi semula. Pada saat needle tertekan kuat, nozzle body seat akan menutup saluran bahan bakar, sehingga proses penginjeksian akan berhenti. Sebagian bahan bakar yang tersisa diantara nozzle needle dan nozzle body antara pressure pin dan nozzle holder akan melumasi semua komponen dan kembali pada keadaan awal.

Beberapa persyaratan yang harus dipenuhi oleh sistem injeksi adalah sebagai berikut:

9

a. Pengaturan waktu yang layak dari injeksi bahan bakar pada saat yang diperlukan untuk mendapatkan daya maksimum dari bahan bakar dan penghematan bahan bakar serta pembakaran yang sempurna.

b. Kecepatan yang sesuai dari injeksi bahan bakar adalah banyaknya bahan bakar yang dinjeksikan ke dalam ruang silinder dalam satuan waktu atau satu derajat dari perjalanan poros engkol. Jika kecepatan tinggi, maka jumlah bahan bakar tertentu akan diinjeksikan dalam waktu yang singkata atau dalam jumlah derajat yang kecil dari poros engkol.

c. Pengkabutan yang baik dari bahan bakar disesuaikan dengan bentuk ruang bakar, karen setiap bentuk ruang bakar berbeda, ada yang memerlukan kabut yang sangat halus dan ada yang memerlukan kabut kasar. Pengkabutan yang baik akan mempermudah pengawalan pembakaran dan menjamin bahwa setiap butiran kecil dari bahan bakar dikelilingi oleh partikel oksigen yang dapat bercanpur dengan bahan bakar.

d. Distribusi yang baik dari bahan bakar dalam ruang pembakaran harus sedemikian rupa, sehingga bahan bakar akan menyusup keseluruh bagian ruang bakar yang berisi oksigen untuk pembakaran, kalau bahan bakar tidak didistribusikan dengan baik, maka sebagian dari oksigen yang tersedia tidak akan dimanfaatkan dan keluaran daya mesin akan rendah.

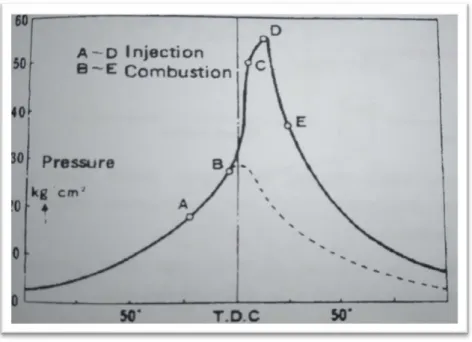

Proses pembakaran menurut pandangan Daryanto dan Setyabudi (2003: 18) dibagi menjadi 4 periode, yaitu:

a. Periode 1: Pembakaran tunda (A-B)

Waktu pembakaran tertunda (ignition delay), pada periode ini disebut fase persiapan pembakaran, karena partikel- partikel bahan bakar yang diinjeksikan bercampur dengan udara di dalam silinder agar mudah terbakar.

b. Periode 2: Perambatan api (B-C)

Pada periode ini, campuran bahan bakar dan udara tersebut akan terbakar dibeberapa tempat. Nyala api akan merambat dengan kecepatan tinggi sehingga seolah-olah campuran bahan bakar terbakar sekaligus. Hali ini membuat tekanan didalam silinder naik. Periode ini sering disebut pembakaran letup.

c. Periode 3 : Pembakaran langsung (C-D)

Akibat nyala api dalam silinder, maka bahan bakar yang diinjeksikan langsung terbakar. Pembakaran langsung ini dapat dikontrol dari jumlah bahan bakar yang diinjeksikan, sehingga periode ini sering disebut pembakaran control d. Periode 4 : Pembakaran lanjut (D-E)

Injeksi berakhir dititik D, ketika injeksi berakhir, bahan bakar belum terbakar semua namun, pembakaran masih tetap berlangsung. Bila pembakaran lanjut terlalu lama, temperature gas buang akan tinggi dan menyebabkan temperatur gas buang akan tinggi sehingga efisiensi panas turun.

10

Gambar 2.6 Proses Pembakaran Mesin Diesel (Daryanto: Setyabudi, 2003: 78)

Performance atau kinerja mesin (prestasi mesin), bisa diketahui dengan membaca atau menganalisis parameter yang ditulis dalam sebuah laporan, dalam hal ini adalah daya torsi dan Konsumsi bahan bakar Spesifik. Secara umum daya berbanding lurus dengan luas piston, sedangkan torsi berbanding lurus dengan volume langkah. (Ismanto, 2012)

Daya engine (P) didefinisikan sebagai kemampuan engine menghasilkan kerja dan besarnya akan berbanding lurus dengan torsi. Untuk menghitung daya digunakan perumusan :

𝑃 = 𝑣 𝑥 𝑖 𝑥 cos ∅ 𝑒𝑓𝑓 𝑔𝑒𝑛 𝑥 𝑒𝑓𝑓 𝑠𝑙𝑖𝑝 Dimana :

P : daya (kW)

V : tegangan listrik (Volt) I : arus listrik (Ampere)

Cos ∅ : 0.9

Eff Gen : effisiensi generator (0.85) Eff Slip : effisisensi slip (hitung)

11

Torsi (T) menunjukkan kemampuan sebuah gaya untuk membuat benda melakukan gerak rotasi. Sebuah benda akan berotasi bila dikenai torsi. Untuk menghitung torsi digunakan perumusan :

𝑇 =𝑃 𝑥 60000 2 𝜋 𝑥 𝑟𝑝𝑚 Dimana :

T : torsi (Nm) P : daya (kW)

Rpm : putaran motor diesel (rpm)

Konsumsi bahan bakar spesifik (sfc) adalah parameter unjuk kerja mesin yang berhubungan langsung dengan nilai ekonomis sebuah mesin, karena dengan mengetahui hal ini dapat dihitung jumlah bahan bakar yang dibutuhkan untuk menghasilkan sejumlah daya efektif dalam selang waktu tertentu. Untuk mengetahui konsumsi bahan bakar spesifik suatu mesin dapat dihitung dengan rumus :

𝐹𝐶𝑅 = 𝑣 𝑥 𝜌 𝑡 Dimana :

FCR : laju aliran bahan bakar (gr/h) 𝜌 : massa jenis bahan bakar (gr/m3) v : volume bahan bakar (m3)

t : waktu yang diperlukan menghabiskan bahan bakar sebanyak 20 ml (h)

𝑆𝐹𝑂𝐶 = 𝐹𝐶𝑅 𝑃 Dimana :

SFOC : konsumsi spesifik bahan bakar (gr/kWh) FCR : laju aliran bahan bakar (gr/h) P : daya (kW)

Tekanan efektif rata-rata didefinisikan sebagai tekanan efektif dari fluida kerja terhadap torak sepanjang langkahnya untuk menghasilkan kerja persiklus.

𝐵𝑀𝐸𝑃 = 𝑃 𝑥 𝑍 𝑥 1000 𝑉 𝑥 2 𝑥 3,14 𝑥 𝑟𝑝𝑠 𝑥 𝑖 Dimana :

12

BMEP : tekanan efektif rata-rata (N/m2)

P : daya (kW)

Z : konstanta 2 untuk 4-stroke

V : volume langkah (m3)

I : jumlah silinder

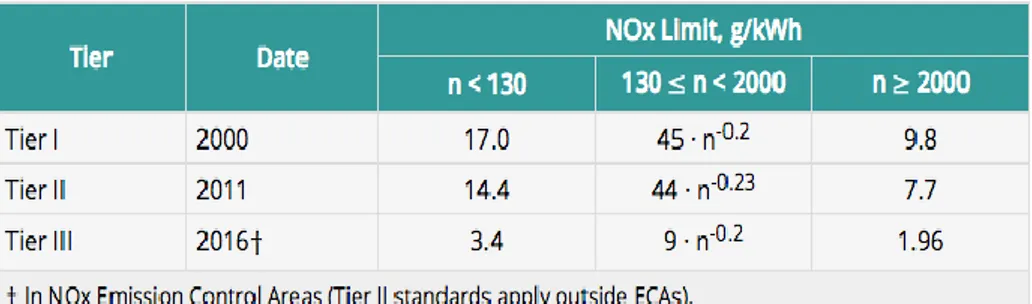

Pada penelitian ini, permasalahan gas buang yang dihasilkan oleh motor diesel menyangkut tentang kadar emisi yang diizinkan dibuang diudara bebas telah ditentukan oleh peraturan pemerintah. Sesuai dengan Peraturan Pemerintah No. 29 tahun 2014, dinyatakan pada pasal 3 mengenai peraturan emisi gas buang yang diizinkan mengacu pada regulasi IMO MARPOL ANNEX VI tahun 1998.

Tabel 2.1. Perhitungan NOx menurut IMO MARPOL ANNEX VI 1998 Sumber : IMO MARPOL ANNEX VI 1998.

13

BAB III

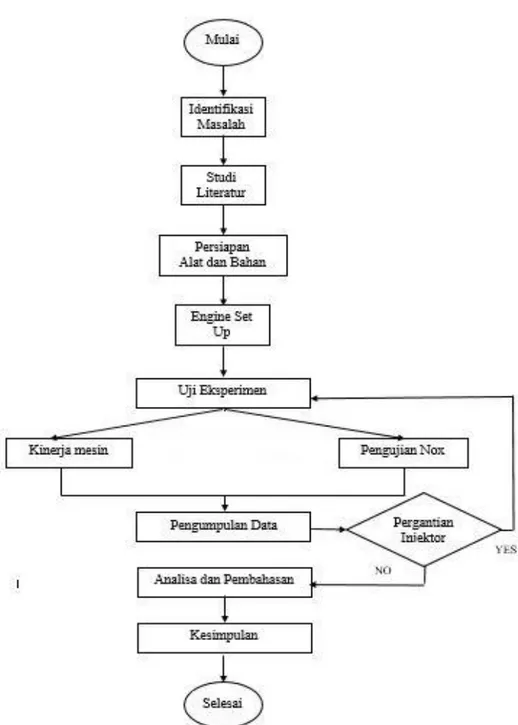

METODOLOGI PENELITIAN

Adapun diagram metodologi yang digunakan adalah sebagai berikut:

14

Metode yang digunakan penulis dalam penelitian ini yaitu dengan menggunakan metode eksperimen. Pengumpulan data dilakukan dengan mengadakan penilitian secara langsung pada objek penelitian, selanjutnya data yang dihasilkan tersebut dilakukan analisis.

• Keterangan :

3.1 Identifikasi & Perumusan Masalah

Pengidentifikasian masalah pada penelitian ini yaitu pengaruh terhadap tekanan pengijeksian dan kinerja mesin. Dimana akan ditinjau berdasarkan performa mesin tersebut dan penelitian ini juga akan mengukur kandungan NOx pada gas buang motor diesel.

3.2 Studi Literatur

Studi literatur dilakukan sebagai acuan untuk mempelajari teori teori yang dapat menunjang permasalahan yang terkait dalam penelitian ini. Studi literatur didapatkan dari beberapa sumber seperti buku, jurnal, penelitian tugas akhir, dan internet. Pada penelitian ini dimana studi literatur tersebut mengacu pada penyetelan noozle dengan sistem pembakaran direct injection, performa pada mesin diesel, konsumsi bahan bakar dan berapa kadar NOx yang diizinkan.

3.3 Persiapan Alat dan bahan 1. Multimeter

Gambar 3.2. Multimeter

Fungsi : pada gambar diatas multimeter digunakan untuk membaca tegangan pada saat uji performa yang dihasilkan ketika engine diberi beban lampu.

15

2. Tang ampere

Gambar 3.3. Tang Ampere

Fungsi : pada gambar diatas tang ampere digunakan untuk mengukur arus pada saat uji performa yang dihasilkan ketika engine diberi beban lampu.

3. Tachometer digital

Gambar 3.4. Tachometer

Fungsi : pada gambar diatas tachometer digital digunakan untuk mengatur RPM engine pada saat uji performa.

4. Stopwatch

Gambar 3.5. Stopwatch

Fungsi : pada gambar diatas stopwatch digunakan untuk menghitung SFOC pada saat melakukan uji performa engine.

16

5. Beban lampu

Gambar 3.6. Beban Lampu

Fungsi : pada gambar diatas beban lampu digunakan untuk pembebanan pada motor diesel saat melakukan uji performa atau pengambilan data.

6. Injektor Tester

Gambar 3.7. Injektor Tester

Fungsi : pada gambar diatas Injektor tester ini digunakan untuk mengukur tekanan pada injektor.

17

7. Exhaust Gas Analyzer

Gambar 3.8. Exhaust Gas Analyzer

Fungsi : pada gambar diatas berfungsi sebagai alat uji emisi pada mesin diesel 3.4 Engine Set Up dan Pra eksperimen

Pada tahap ini dilakukan prosses setting pada mesin diesel yang akan digunakan, pemasangan komponen nozzle yang sudah dimodifikasi dan peralatan peralatan yang akan digunakan dalam proses pengujian. Pada engine Set Up dilakukan pengecekan awal terhadap mesin diesel yang akan digunakan untuk mengetahui kondisi mesin sebelum dilakukan penelitian. Setelah itu, mesin dihubungkan pada dinamometer sebagai alat uji performa. Mesin ini berkapasitas 493 cc. Variabel yang digunakan dalam pengambilan data adalah sebagai berikut :

a) Variable Bebas :

- Bahan bakar yang digunakan solar dex - Variasi Tekenan

b) Variabel Kontrol :

- RPM

- Beban

18

c) Variabel Terikat :

- Performa mesin diesel - Kadar Nox

Gambar 3.9. Engine Set - Up

Pada tahap ini juga dilakukan perubahan dan pengetesan pada tekanan injektor dengan menggunakan alat injektor tester agar nantinya pada saat pengujian didapatkan hasil yang maskimal.

19

Langkah langkah pengujianya adalah sebagai berikut : • Pasang injektor pada alat tersebut

• Lakukan pembuangan udara yang ada pada saluran terster,dengan mengendorkan sambungan antara pipa dan injektor setelah itu menggerakan tuas sampai keluar solar keluar pada sambungan pipa • Lakukan pengetesan dengan menggerakan tuas

Untuk metode pengetesan pada uji emisi, titik RPM dan beban mengikuti prosedur pada aturan IMO Marpol Annex VI. Tipe pengujian yang dipilih adalah test cycle type E2, tipe ini dipilih karena motor yang diuji akan difungsikan sebagai motor penggerak utama kapal. Metode pengujian untuk tipe E2 adalah seperti yang terlihat pada tabel 3.3 dibawah ini :

Tabel 3.1. MARPOL Annex VI, Appendix II Test Cycle

Test Cycle Type E2 Speed 100% 100% 100% 100% Power 100% 75% 50% 25% Weight Factor 0.2 0.5 0.15 0.15 *)Keterangan:

o Untuk mesin diesel kecepatan konstan dan digunakan untuk penggerak utama atau digunakan sebagai diesel electric menggunakan Test Cycle E2.

o Untuk controllable-pitch propeller menggunakan Test Cycle E2.

o Untuk auxiliary engines kecepatan konstan menggunakan Test Cycle D2. 3.5 Uji Eksperimen

Pengujian yang akan dilakukan adalah dengan menggunakan mesin diesel SHANHAI R180 yang berada pada laboratorium Power Plant FTK ITS. Pada percobaan pertama motor diesel akan dioperasikan normal tanpa ada perubahan pada injektor. Pada percobaan kedua akan pasangkan komponen nozzle yang sudah dimodifikasi. Data dari hasil eksperimen ini yang didapatkan dalam kinerja mesin diesel (daya, torsi, sfoc, dan bmep),serta kandungan NOx pada gas buang akan diukur pada setiap percobaan.

3.6. Pengumpulan Data

Pengumpulan data diperoleh setelah melakukan uji eksperimen. Dari pengujian dan percobaan ini akan diperoleh data karakteristik hasil prestasi motor berupa daya output, torsi, konsumsi bahan bakar spesifik, proses pembakaran, serta kandungan NOx pada gas buang yang akan diukur pada setiap percobaan.

20

Pengambilan data ini dilakukan pada sistem mesin normal dan sesudah dipasang komponen nozzle yang sudah dimodifikasi.

3.7 Penggantian Komponen Injektor

Pada tahap ini dimana setelah pengumpulan data dilakukan maka akan membandingkan hasil akhir dari pengambilan data yaitu dengan cara mengganti komponen injektor yang sudah divariasikan tekanan penginjeksianya.

Gambar 3.11. Injektor

3.8 Analisa & Pembahasan

Pada penelitian ini analisa data yang dilakukan adalah mengamati kondisi operasional dari motor diesel pada saat sebelum dipasang nozzle yang sudah dimodifikasi dan sesudah dipasang nozzle yang sudah dimodifikasi, menganalisa konsumsi bahan bakar spesifik pada setiap percobaan. Kemudian menganalisa perhitungan daya serta torsi, dan mengukur kadar NOx yang terkandung pada gas buang pada setiap percobaan.

3.9 Kesimpulan & Saran

Setelah semua tahapan dilakukan, maka selanjutnya adalah menarik kesimpulan analisa data dan percobaan. Diharapkan nantinya hasil kesimpulan dapat menjawab permasalahan yang menjadi tujuan penelitian ini. Selain itu diperlukan saran berdasarkan hasil penelitian untuk perbaikan dan juga untuk penelitian berikutnya yang mungkin dilakukan.

21

BAB I BAB IV

BAB II HASIL DAN PEMBAHASAN

Pada bab ini menjelaskan mengenai sistem penginjeksian yang nantinya akan dipasang pada motor diesel. Sistem penginjeksian yang dirancang pada penelitian ini menggunakan variasi tekanan penginjeksian sebagai pengoptimalan dari sistem yang sudah ada. Setelah melakukan variasi pada tekanan injektor ini akan dibandingkan dari segi performa dan NOx. Berharap dari eskperimen ini hasil yang akan diperoleh dari melakunan variasi tekanan injektor ini akan jauh lebih baik .

4.1 Hasil Data Performa

Setelah pengambilan data selesai maka data tersebut akan dianalisa dan diolah agar mendapatkan nilai dari power, torsi, sfoc, dan BMEP. Dari hasil data-data yang didapatkan pada tabel data-data diatas bahwa pengambilan data-data dilakukan dengan variabel tekanan 130 bar, 140 bar dan 150 bar. Berdasarkan dengan data yang sudah diambil dengan variabel yang sama maka data tersebut akan dibandingkan.

4.1.1 Hasil Performa Perbandingan SFOC dengan daya pada RPM 1800 dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar.

Gambar 4.1. Performansi SFOC dengan power pada RPM 1800.

0,0 100,0 200,0 300,0 400,0 500,0 600,0 700,0 800,0 900,0 1000,0 0 , 0 0 0 0 , 5 0 0 1 , 0 0 0 1 , 5 0 0 2 , 0 0 0 2 , 5 0 0 3 , 0 0 0 3 , 5 0 0 SF O C (G R /KW H ) DAYA (KW)

RPM 1800

130 bar 140 bar 150 bar Poly. (130 bar) Poly. (140 bar) Poly. (150 bar)22

Pada grafik 4.1 dapat dilihat bahwa pada rpm 1800 dengan full load 100% maka maksimum SFOC dapat dilihat pada grafik lengkung lembah SFOC terbawah. Didapatkan hasil pada lengkung SFOC terbawah pada RPM 1800 dengan tekanan 130 bar memiliki nilai sfoc 389.3 (gr/kWh), tekanan 140 bar memiliki nilai sfoc 394 (gr/kWh), tekanan 150 bar memiliki nilai sfoc 362,7 (gr/kWh) dan terdapat pada masing – masing beban 5000 watt.

4.1.2 Hasil Performa Perbandingan SFOC dengan daya pada RPM 1900 dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar.

Gambar 4.2. Performansi SFOC dengan power pada RPM 1900.

BAB III

Pada grafik 4.2 dapat dilihat bahwa pada rpm 1900 dengan full load 100% maka maksimum SFOC dapat dilihat pada grafik lengkung lembah SFOC terbawah. Didapatkan hasil lengkung SFOC terbawah pada RPM 1900 dengan tekanan 130 bar memiliki nilai sfoc 386.0 (gr/kWh), tekanan 140 bar memiliki nilai sfoc 355,8 (gr/kWh), tekanan 150 bar memiliki nilai sfoc 376 (gr/kWh) dan terdapat pada masing – masing beban 5000 watt.

0,0 100,0 200,0 300,0 400,0 500,0 600,0 700,0 800,0 900,0 1000,0 0 , 0 0 0 0 , 5 0 0 1 , 0 0 0 1 , 5 0 0 2 , 0 0 0 2 , 5 0 0 3 , 0 0 0 3 , 5 0 0 SF OC (G R/KWH ) DAYA (KW)

RPM 1900

130 bar 140 bar 150 bar Poly. (130 bar) Poly. (140 bar) Poly. (150 bar)23

4.1.3 Hasil Performa Perbandingan SFOC dengan daya pada RPM 2000 dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar.

Gambar 4.3. Performansi SFOC dengan power pada RPM 2000.

BAB IV

Pada grafik 4.3 dapat dilihat bahwa pada rpm 2000 dengan full load 100% maka maksimum SFOC dapat dilihat pada grafik lengkung lembah SFOC terbawah. Didapatkan hasil pada lengkung SFOC terbawah pada RPM 2000 dengan tekanan 130 bar memiliki nilai sfoc 382.4 (gr/kWh), tekanan 140 bar memiliki nilai sfoc 348,7 (gr/kWh), tekanan 150 bar memiliki nilai sfoc 400,2 (gr/kWh) dan terdapat pada masing – masing beban 5000 watt.

BAB V 0,0 100,0 200,0 300,0 400,0 500,0 600,0 700,0 800,0 900,0 1000,0 0 , 0 0 0 0 , 5 0 0 1 , 0 0 0 1 , 5 0 0 2 , 0 0 0 2 , 5 0 0 3 , 0 0 0 3 , 5 0 0 SF O C (G R /KW H ) DAYA (KW)

RPM 2000

130 bar 140 bar 150 bar Poly. (130 bar) Poly. (140 bar) Poly. (150 bar)24

4.1.4 Hasil Performa Perbandingan SFOC dengan daya pada RPM 2100 dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar.

Gambar 4.4. Performansi SFOC dengan power pada RPM 2100.

BAB VI

Pada grafik 4.4 dapat dilihat bahwa pada rpm 2100 dengan full load 100% maka maksimum SFOC dapat dilihat pada grafik lengkung lembah SFOC terbawah. Didapatkan hasil pada lengkung SFOC terbawah pada RPM 2100 dengan tekanan 130 bar memiliki nilai sfoc 319.5 (gr/kWh), tekanan 140 bar memiliki nilai sfoc 301,0 (gr/kWh), tekanan 150 bar memiliki nilai sfoc 320,3 (gr/kWh) dan terdapat pada masing – masing beban 5000 watt.

0,0 100,0 200,0 300,0 400,0 500,0 600,0 700,0 800,0 900,0 1000,0 0 , 0 0 0 0 , 5 0 0 1 , 0 0 0 1 , 5 0 0 2 , 0 0 0 2 , 5 0 0 3 , 0 0 0 3 , 5 0 0 4 , 0 0 0 SF O C (G R /KW H ) DAYA (KW)

RPM 2100

130 bar 140 bar 150 bar Poly. (130 bar) Poly. (140 bar) Poly. (150 bar)25

4.1.5 Hasil Performa Perbandingan SFOC dengan daya pada RPM 2200 dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar.

Gambar 4.5. Performansi SFOC dengan power pada RPM 2200.

BAB VII

Pada grafik 4.5 dapat dilihat bahwa pada rpm 2200 dengan full load 100% maka maksimum SFOC dapat dilihat pada grafik lengkung lembah SFOC terbawah. Didapatkan hasil pada lengkung SFOC terbawah pada RPM 2200 dengan tekanan 130 bar memiliki nilai sfoc 342,3 (gr/kWh), tekanan 140 bar memiliki nilai sfoc 321,7 (gr/kWh), tekanan 150 bar memiliki nilai sfoc 354,8 (gr/kWh) dan terdapat pada masing – masing beban 5000 watt. Sedangkan pada rpm 2200 dengan tekanan 150 bar hanya dapat dibebani sebesar 4000 watt.

0,0 100,0 200,0 300,0 400,0 500,0 600,0 700,0 800,0 900,0 1000,0 0 , 0 0 0 0 , 5 0 0 1 , 0 0 0 1 , 5 0 0 2 , 0 0 0 2 , 5 0 0 3 , 0 0 0 3 , 5 0 0 4 , 0 0 0 SF O C (G R /KW H ) DAYA (KW)

RPM 2200

130 bar 140 bar 150 bar Poly. (130 bar) Poly. (140 bar) Poly. (150 bar)26

4.2. Hasil Performa Perbandingan daya dengan rpm pada dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar.

Gambar 4.6. Performansi RPM dengan power .

BAB VIII

Pada grafik 4.6 menunjukkan bahwa perbandingan nilai power yang dihasilkan ketika motor diesel pada tekanan 130 bar, 140 bar dan 150 bar. Untuk tekanan penginjeksian 130 bar power maksimum yang dihasilkan 3.1 (kW) pada RPM 2200, pada tekanan penginjeksian 140 bar power maksimum yang dihasilkan 3.2 (kW) pada rpm 2200, pada tekanan penginjeksian 150 bar power maksimum yang dihasilkan 3.2 (kW) pada rpm 2200. Untuk tekanan penginjeksian 130 bar power maksimum yang dihasilkan 3. (kW) pada RPM 2100, pada tekanan penginjeksian 140 bar power maksimum yang dihasilkan 3.2 (kW) pada rpm 2100, pada tekanan penginjeksian 150 bar power maksimum yang dihasilkan 3.1 (kW) pada rpm 2100. Untuk tekanan penginjeksian 130 bar power maksimum yang dihasilkan 2.6 (kW) pada RPM 2000, pada tekanan penginjeksian 140 bar power maksimum yang dihasilkan 2.8 (kW) pada rpm 2000, pada tekanan penginjeksian 150 bar power maksimum yang dihasilkan 2.89 (kW) pada rpm 2000. Dan pada rpm 1800 dan 1900 power tertinggi ada pada tekanan 150 bar yaitu 2.2 (kW) dan 2.5 (kW). Dapat terlihat bahwa pada tekanan penginjeksian 150 bar daya yang dihasilkan lebih besar.

0,000 0,500 1,000 1,500 2,000 2,500 3,000 3,500 4,000 1 7 0 0 1 8 0 0 1 9 0 0 2 0 0 0 2 1 0 0 2 2 0 0 2 3 0 0 DA YA ( KW ) RPM

RPM VS DAYA

Standart 140 Bar 150 Bar 130 BarPoly. (Standart 140 Bar) Poly. (150 Bar) Poly. (130 Bar)

27

4.3. Hasil Performa Perbandingan torsi dengan rpm pada dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar.

Gambar 4.7. Performansi RPM dengan torsi .

BAB IX

Pada grafik 4.7 dapat dilihat bahwa perbandingan nilai power yang dihasilkan ketika motor diesel pada tekanan 130 bar, 140 bar dan 150 bar. Untuk tekanan penginjeksian 130 bar torsi yang dihasilkan 13,5 (Nm) pada RPM 2200, pada tekanan penginjeksian 140 bar power maksimum yang dihasilkan 14,3 (Nm) pada rpm 2200, pada tekanan penginjeksian 150 torsi yang dihasilkan 14.3 (Nm) pada rpm 2200. Untuk tekanan penginjeksian 130 bar torsi yang dihasilkan 13.6 (Nm) pada RPM 2100, pada tekanan penginjeksian 140 bar torsi yang dihasilkan 14.6 (Nm) pada rpm 2100, pada tekanan penginjeksian 150 bar torsi yang dihasilkan 14.4 (Nm) pada rpm 2100. Untuk tekanan penginjeksian 130 bar torsi yang dihasilkan 12.8 (Nm) pada RPM 2000, pada tekanan penginjeksian 140 bar power maksimum yang dihasilkan 13.3 (Nm) pada rpm 2000, pada tekanan penginjeksian 150 bar power maksimum yang dihasilkan 13.8 (Nm) pada rpm 2000. Dan pada rpm 1800 dan 1900 power tertinggi ada pada tekanan 150 bar yaitu 12. (Nm) dan 12.6 (Nm). Dapat terlihat bahwa pada tekanan penginjeksian 150 bar torsi yang dihasilkan lebih besar.

10,000 11,000 12,000 13,000 14,000 15,000 16,000 17,000 18,000 1 7 0 0 1 8 0 0 1 9 0 0 2 0 0 0 2 1 0 0 2 2 0 0 2 3 0 0 TO R SI (N M) RPM

RPM VS TORSI

Standart 140 Bar 150 Bar 130 BarPoly. (Standart 140 Bar) Poly. (150 Bar) Poly. (130 Bar)

28

4.4. Hasil Performa Perbandingan bmep dengan rpm pada dengan variasi tekanan 130 Bar, 140 Bar dan 150 Bar.

Gambar 4.8. Performansi RPM dengan bmep .

BAB X

Pada grafik 4.8 dapat dilihat bahwa perbandingan nilai power yang dihasilkan ketika motor diesel pada tekanan 130 bar, 140 bar dan 150 bar. Untuk tekanan penginjeksian 130 bar bmep yang dihasilkan 540408,8 (N/m2) pada RPM 2200, pada tekanan penginjeksian 140 bar bmep yang dihasilkan 569437 (N/m2) pada rpm 2200, pada tekanan penginjeksian 150 bar bmep yang dihasilkan 569392,2 (N/m2) pada rpm 2200. Untuk tekanan penginjeksian 130 bar bmep yang dihasilkan 543205 (N/m2) pada RPM 2100, pada tekanan penginjeksian 140 bar bmep yang dihasilkan 582501 (N/m2) pada rpm 2100, pada tekanan penginjeksian 150 bar bmep yang dihasilkan 574037,5 (N/m2) pada rpm 2100. Untuk tekanan penginjeksian 130 bar bmep yang dihasilkan 511798 (N/m2) pada RPM 2000, pada tekanan penginjeksian 140 bar power maksimum yang dihasilkan 532654 (N/m2) pada rpm 2000, pada tekanan penginjeksian 150 bmep yang dihasilkan 550317 (N/m2) pada rpm 2000. Dan pada rpm 1800 dan 1900 power tertinggi ada pada tekanan 150 bar yaitu 507068 (N/m2) dan 481898.2 (N/m2). Dapat terlihat bahwa pada tekanan penginjeksian 150 bar bmep yang dihasilkan lebih besar.

400000,00 450000,00 500000,00 550000,00 600000,00 650000,00 700000,00 1 7 0 0 1 8 0 0 1 9 0 0 2 0 0 0 2 1 0 0 2 2 0 0 2 3 0 0 BME P (N /M2) RPM

RPM VS BMEP

Standart 140 Bar 150 Bar 130 BarPoly. (Standart 140 Bar) Poly. (150 Bar) Poly. (130 Bar)

29

4.5. Hasil Pengambilan Uji Emisi Nox Pada Motor Diesel Menggunakan Variasi Tekanan Injektor 130 Bar, 140 Bar dan 150 Bar

Hasil gas buang yang dikeluarkan oleh motor diesel sangat berbahaya bagi lingkungan karena mengandung banyak racun dan partikel jahat lainnya yang dapat menyebabkan polusi diudara semakin meningkat. Salah satu diantaranya hasil gas buang motor diesel tersebut adalah NOx. Emisi NOx terbentuk selama proses pembakaran pada motor diesel berlangsung didalam combustion chamber. Partikel NOx dapat terbentuk karena oksigen dan nitrogen bebas bertemu pada kondisi temperatur ruang bakar yang sangat tinggi. Hasil emisi gas buang NOx telah diatur pada peraturan pemerintah no 29 tahun 2014 pasal 30. Pada peraturan tersebut menjelaskan bahwa untuk motor diesel dibawah 130 kW mengacu pada peraturan International Maritime Organitation (IMO) yang telah mengeluarkan mengenai standar ambang batas emisi NOx. IMO menjelaskan tentang aturan ambang batas emisi telah dijelaskan pada MARPOL Annex VI. Sehingga untuk mengetahui ambang batas emisi pada motor diesel masuk atau tidaknya dapat membaca literatur pada aturan MARPOL Annex VI.

Pada penelitian ini digunakan Variasi tekanan injektor sebagai salah satu cara yang digunakan untuk mereduksi emisi NOx. dengan adanya tekanan pembukaan yang tepat akan dapat menghasilkan pembakaran yang optimal didalam silinder motor. Dengan adanya pembakaran yang sempurna akan dapat meningkatkan prestasi kerja motor dan menurunkan kadar emisi gas buang pada motor diesel. Pada penelitian skripsi ini perlu dilakukan eksperimen terhadap pengujian kadar dari kandungan NOx setelah motor diesel dimodifikasi dengan memutar baut penyetel pada bagian nozzle.

30

Hasil emisi kandungan NOx yang diperoleh dari proses eksperimen terhadap motor diesel dijelaskan pada gambar 4.9 dengan diagram batang dibawah ini.

Gambar 4.9. Diagram batang kadar NOx pada kondisi 100% RPM dan variasi beban.

Gambar 4.9 menunjukkan diagram batang kadar NOx motor diesel setelah dimodifikasi dengan memvariasikan tekanan injektor.Titik pengambilan data emisi menggunaan standar dari Appendix Test Cycle, Marpol Annex VI. Titik pengambilan data dilakukan pada 100% RPM dengan 4 variasi beban yang berbeda yaitu beban 25%, 50%, 75% dan 100%.

Kandungan NOx yang dihasilkan pada tekanan 130 Bar mulai dari beban 25% - 100% secara bertahap adalah 2,37 g/kWh, 2,11 g/kWh, 2,08 g/kWh dan 1,17 g/kWh. Saat kondisi beban 25% 50% dan 75% emisi NOx masuk dalam kualifikasi TIER 2. Saat beban motor berada pada 100%, kadar emisi NOx masuk dalam kategori standar TIER 3. Seperti yang telah dijelaskan pada BAB II sebelumnya bahwa kualifikasi TIER 1 adalah emisi NOx antara 7,7 sampai 9,8 g/kWh pada putaran lebih dari 2000RPM. Kualifikasi TIER 2 adalah emisi NOx motor diesel antara 1,96 sampai 7,7 g/kWh pada putaran lebih dari 2000RPM. Kualifikasi TIER 3 adalah emisi NOx motor diesel yang kurang dari 1,96 g/kWh pada putaran lebih dari 2000RPM.

Kandungan NOx yang dihasilkan pada tekanan 140 Bar atau dengan keadaan tekanan standart sesuai dengan spesifikasi mesin yang ada tanpa melakukan perubahan seetelan pada nozzle, mulai dari beban 25% - 100% secara bertahap adalah 1,92 g/kWh, 1,73 g/kWh, 1,7 g/kWh dan 0,65 g/kWh. Saat kondisi beban 25% 50%, 75% dan 100% emisi NOx masuk dalam kualifikasi TIER 3.. Seperti yang telah dijelaskan pada BAB II sebelumnya bahwa kualifikasi TIER 1 adalah emisi NOx antara 7,7 sampai 9,8 g/kWh pada putaran lebih dari 2000RPM. Kualifikasi TIER 2 adalah emisi NOx motor diesel antara 1,96 sampai 7,7 g/kWh

0 0,5 1 1,5 2 2,5 25% 50% 75% 100% g/ K wh load

Emission NOx

130 140 15031

pada putaran lebih dari 2000RPM. Kualifikasi TIER 3 adalah emisi NOx motor diesel yang kurang dari 1,96 g/kWh pada putaran lebih dari 2000RPM.

Kandungan NOx yang dihasilkan pada tekanan 150 Bar, mulai dari beban 25% - 100% secara bertahap adalah 1,59 g/kWh, 1,36 g/kWh, 1,56 g/kWh dan 0,7 g/kWh. Saat kondisi beban 25% 50%, 75% dan 100% emisi NOx masuk dalam kualifikasi TIER 3. Seperti yang telah dijelaskan pada BAB II sebelumnya bahwa kualifikasi TIER 1 adalah emisi NOx antara 7,7 sampai 9,8 g/kWh pada putaran lebih dari 2000RPM. Kualifikasi TIER 2 adalah emisi NOx motor diesel antara 1,96 sampai 7,7 g/kWh pada putaran lebih dari 2000RPM. Kualifikasi TIER 3 adalah emisi NOx motor diesel yang kurang dari 1,96 g/kWh pada putaran lebih dari 2000RPM.

Dari grafik 4.6 menunjukkan bahwa dengan menambahkan dan mengurangi tekanan penginjeksian pada injektor yang dihitung menurut data statistik berdasarkan titik sampel pengambilan data bahwa dengan mengurangi tekanan penginjeksian motor diesel dengan nilai 130 Bar dapat berakibat naiknya kandungan Nox yang ada tetapi masih tetap dalam kadar yang diziinkan oleh TIER 2 pada kondisi beban 25%, 50% dan 75%. Sedangkan pada beban 100% berada pada TIER 3. Untuk tekanan penginjeksian pada 140 Bar motor diesel mampu masuk dalam batang emisi yang diizinkan pada TIER 3 pada kondisi beban 25%, 50%, 75% dan 100%. Pada 150 bar tekanan Penginjeksian motor diesel pada kondisi beban 25%, 50%, 75% dan 100% emisi yang dihasilkan semakin baik karena mampu masuk dalam ambang batas yang diizinkan oleh TIER 3. Dengan demikian, ditarik kesimpulan dengan mengurangi tekanan penginjeksian dari standart yang ada tidak dianjurkan karna dapat menambah kadar emisi Nox. Sedangkan dengan menambahkan tekanan penginjeksian mampu mereduksi emisi NOx.

4.6 Pembahasan

Pada sub bab ini menjelaskan secara keseluruhan mengenai pembahasan umum dari hasil performa dan hasil emisi dari motor diesel yang berupa kadar NOx yang mana sebelumnya telah dijelaskan pada sub bab 4.1 sampai dengan 4.5. pada pembahasan ini merupakan suatu analisa yang menghasilkan sebuah grafik yang diperoleh dari tahap-tahap yang telah dilakukan pada proses eksperimen di motor diesel dengan menyetel tekanan pada injetor. Analisa yang didapatkan dari hasil eksperimen akan dibandingkan dengan dasar teori yang sudah ada terkait dengan sistem penginjeksian dan hasil-hasil yang sudah ada lainnya pada referensi penelitian sebelumnya.

32

Berdasarkan hasil eksperimen didapatkan grafik SFOC seperti yang ditunjukkan pada gambar 4.1.1 sampai 4.1.5 Pada grafik tersebut menunjukkan bahwa dengan menaikan tekanan penginjeksian sebesar 10 bar memberikan kenaikan nilai SFOC dibandingkan dengan tekanan standart yaitu 140 bar pada performa motor diesel. Pada tekanan 150 bar, nilai SFOC bertembah sekitar 5,3% sedangkan dengan mengurangi tekanan penginjeksian sebesar 10 bar maka nilai SFOC bertambah sekitar 5,8% dari nilai SFOC pada tekanan standart. Mengacu pada penelitian sebelumnya dijelaskan bahwa penambahan tekanan penginjeksian pada motor diesel akan mengakibatkan penurunan nilai SFOC dan performa dari motor diesel menjadi naik. Tetapi jika dilakukannya perbandingan terhadap hasil eksperimen pada penelitian ini untuk penambahan tekanan sebesar 10 bar mengakibatkan nilai SFOC meningkat tetapi power motor menjadi naik. Sesuai pada hasil eksperimen yang telah dilakukan bahwa pada tekanan 150 bar dengan manaikan tekanan sebesar 10 bar mengakibatkan nilai SFOC menjadi lebih boros tetapi power pada motor menjadi meningkat dibandingkan dengan motor diesel dengan tekanan penginjeksian standart. Hasil dari performa selain nilai SFOC meliputi grafik power, torsi dan BMEP pada masing-masing variasi tekanan penginjeksian pada motor diesel. Hasil dari grafik tersebut dapat dilihat pada gambar 4.6 sampai 4.8. Pada grafik tersebut secara visual menunjukkan bahwa penaikan tekanan penginjeksian pada 150 bar menunjukkan perubahan trend grafik secara signifikan, bahkan terlihat jelas pada tekanan penginjeksian 150 bar menyebabkan nilai power, torsi dan BMEP menjadi meningkat dibandingkan dengan 140 bar atau tekanan standar injektor. Beberapa analisa muncul dari hasil grafik tekanan penginjeksian 150 bar bahwa dengan penaikan tekanan sebesar 10 bar pada motor diesel menjadi lebih baik sehingga proses pembakaran menjadi lebih sempurna. Sedangkan pada penurunan tekanan penginjeksian sebesar 10 bar yaitu pada tekanan 130 bar bahwa terjadi penurunan power, torsi, dan BMEP dibandingkan tekanan standart yaitu 140 bar. Pada eksperimen yang telah dilakukan jika dibandingkan dengan hasil analisa dari penelitian-penelitian sebelumnya dimana penaikan tekanan penginjeksian akan mengakibatkan kenaikan nilai power, torsi, BMEP serta peningkatan nilai dari SFOC.

Hasil dari uji emisi kadar NOx pada eksperimen ini setelah dilakunan penyetelan tekanan dengan menaikan dan menurunkan tekanan penginjeksian dari tekanan standar. Bahwa pada tekanan 150 bar terjadi penurunan kadar emisi Nox sedangkan pada tekanan 130 bar terjadi kenaikan pada kadar emisi Nox.

Dari beberapa eksperimen yang telah dilakukan pada penelitian ini, menunjukkan bahwa dengan menaikan tekanan penginjeksian sebesar 10 bar akan memberikan dampak yang lebih baik pada motor diesel sehinnga mampu memperbaiki nilai performa, dan kadar emisi NOx. Dibandingkan dengan tekanan penginjeksian standart

33

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan eksperimen yang dilakukan pada penambahan dan pengurangan tekanan penginjeksian yang dipasangkan pada motor diesel dengan itu maka saya sebagai penulis menarik kesimpulan sebagai berikut :

a. Perubahan tekanan penginjeksian dengan menaikan dan menurunkan tekanan awal sebesar 10 bar berpengaruh pada kinerja mesin. Ketika tekanan penginjeksian sebesar 150 bar Berdasarkan dari data yang diambil terlihat perbedaan bahwa dengan meningkatnya performa motor diesel ditunjukkan pada daya torsi dan juga bmep pada RPM 1800-2200 dimana grafik trend masih terus meningkat dan belum menunjukkan performa drop. Tetapi pada tekanan 150 bar SFOC mengalami kenaikan. Namun, ketika dilakukan pengurangan tekanan pada 130 bar performa pada motor diesel mengalami penurunan dibandingkan dengan performa pada tekanan standart yaitu 140 bar.

b. Dengan Penambahan tekanan penginjeksian pada 150 bar kadar emisi NOx yang dihasilkan pada motor diesel dapat berkurang hingga 0,37 g/kWh (21,5%). Secara garis besar kadar emisi motor diesel pada tekanan 150 bar sudah memasuki TIER 3. Sedangkan pada tekanan 130 bar kadar emisi mengalami kenaikan tetapi masih dalam batas yang diizinkan oleh TIER 2.

34

5.2 Saran

Berdasarkan penelitian yang dilakukan ada beberapa saran yang akan disampaikan seperti :

1. Pada penelitian ini dengan merubah tekanan penginjeksian dapat dilakukan pengujian juga dengan bahan bakar yang berbeda untuk mengetahui perubahan performa, combustion process, dan NOx yang lebih baik.

2. Peneliti selanjutnya dapat meneliti perubahan tekanan injektor ditinjau dari proses pembakaran yang terjadi pada ruang bakar.

3. Peneliti dapat membandingkan bentuk pengkabutan injektor yang digunakan sesuai dengan karakteristik mesin yang ada ditinjau berdasarkan performa, proses pembakaran dan Nox

BAB XI BAB XII BAB XIII BAB XIV BAB XV BAB XVI BAB XVII

35

DAFTAR PUSTAKA

Arifin Nur dan Widodo. 2008. Analisa Pengaruh Tekanan Injeksi Bahan Bakar pada Motor Diesel Konvensional. Prosiding Seminar Nasional Teknoin 2008 Teknik Mesin. Yogjakarta. ISBN 978-979-3980-15-7.

Finto Purwanto, Akhmad Farid, Muhammad Agus Sahbana. 2014. Analisa Pengaruh Tekanan Pembukaan Injektor (Nosel) Terhadap Kinerja Mesin Pada Motor Diesel Injeksi Tidak Langsung/Indirect Injection. Jurusan Teknik Mesin Universitas Widyagama Malang. Malang.

IMO, Annex VI MARPOL 73/78, 1998. Regulation for the Prevention of Air Pollution from Ships and NOx Technical Code. International Maritime Organization, London.

Ismanto. 2012. Analisis Variasi Tekanan pada Injektor terhadap Performance (Torsi dan Daya ) pada Motor Diesel. Jurnal Teknik. 2: 25-31.

Rendi, Krisna, Fahma, dan Munandar. 2016. Pengujian Variasi Tekanan Injektor dengan Bahan Bakar Solar dan Solar Dex Terhadap Konsumsi Bahan Bakar dan RPM. Skripsi, Teknik Mesin. Universitas Negri Semarang.

Rosli Abu Bakar, Semin dan Abdul Rahim Ismail. 2008. Fuel Injection Pressure Effect on Performance of Direct Injection Diesel Engines Based on Eksperiment. American Jurnal of Applied Sciences. 5(3): 197-202.

Sudik, Abdurrahman dan Surya Aryadi. 2013. Perbandingan Performa dan Konsumsi Bahan Bakar Motor Diesel Satu Silinder Dengan Variasi Tekanan Injeksi Bahan Bakar dan Variasi Campuran Bahan Bakar Solar, Minyak Kelapa dan Minyak Kemiri. Automotive Science and Education Journal. ISSN 2252-6595 Swisscontact. 2000, Motor Diesel Materi Training, Jakarta Clean Air Project, Jakarta, Indonesia.

36

37

LAMPIRAN

38

39

40

41

BIODATA PENULIS

Penulis dilahirkan di Jakarta pada tanggal 7 Juli 1993, merupakan anak ke-2 dari 3 bersaudara. Penulis menempuh pendidikan di SDN Puspanegara 4, SMP Negeri 1 Citereup, SMK Negeri 1 Cibinong. Kemudian penulis melanjutkan studinya kejenjang perguruan tinggi D3 yang bertempat di Politeknik Negeri Jakarta, UI Depok (Jawa Barat) jurusan Teknik Alat Berat. Seatelah lulus kuliah D3 penulis melanjutkan studi kejenjang sarjana di Fakutas Teknologi Kelautan dengan Jurusan Teknik Sistem Perkapalan ITS, Surabaya pada semester ganjil tahun 2015-2017 dengan NRP 4215105016. Di teknik sistem perkapalan ini penulis mengambil bidang studi lab MPP (Marine Power Plan) sebagai penjurusan dan penujang sarana sesuai dengan tema penelitian yang dibuat.Penulis aktif dalam berbagai kegiatan yang dilakukan pada waktu mengambil studi S1 Jurusan Teknik Sistem Perkapalan ITS, meliputi kegiatan perkuliahan di

kampus maupun kegiatan diluar jam perkuliahan.