BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Central Proteina Prima Tbk merupakan pabrik makanan ternak yang pada awalnya bernama PT. Charoen Pokphand Indonesia yang berganti nama pada bulan januari 2009, berdiri di Bangkok pada tahun 1953 atas prakarsa dua orang bersaudara, Chia ek chow dan Chia seow whooy. Perusahaan ini menyediakan bibit tanaman bagi petani dan kemudian membeli kembali hasil panen yang dihasilkan para petani, kemudian memprosesnya menjadi makanan ternak.

Jaringan perusahaan PT. Central Proteina Prima Tbk semakin luas dan pada tahun 1970, dengan semakin meningkatnya permintaan produk pakan ternak di asia, perusahaan ini pun melebarkan sayapnya sampai ke Hongkong, Singapura, Taiwan, Malaysia, dan Indonesia.

PT. Central Proteina Prima Tbk merupakan anak perusahaan dari Charoen Pokphand Overseas Invesment Co.ltd. Hongkong, yang bergerak di bidang produksi pakan ternak serta di bidang peternakan ayam dan tambak udang.

PT. Central Proteina Prima Tbk yang berfasilitas PMA (penanaman modal asing), ini didirikan pertama kali di Jakarta atas izin dari pemerintah Republik Indonesia berdasarkan surat keputusan menteri perindustrian Republik Indonesia No. 616/M/XI/1971. Perusahaan ini mulai beroperasi secara komersil pada tahun

1972 dengan kapasitas produksi 20.000 ton per tahun, dengan hasil produk berupa makanan ternak kuda, lembu, dan ayam.

Dengan meningkatnya konsumsi pangan dan pertambahan jumlah penduduk yang pesat maka kebutuhan akan pakan ternak semakin meningkat. Menanggapi perkembangan ini, PT. Central Proteina Prima Tbk memperluas kegiatan usaha dan juga pasarnya dengan mendirikan dua pabrik baru, masing–masing di Surabaya pada tahun 1976 dan di Medan pada tahun 1979.

Pada tahun 1988, karena didorong oleh semakin meningkatnya pasaran ekspor udang, maka PT. Central Proteina Prima Tbk menambah pakan udang ke dalam rangkaian produksi pakan unggasnya yang sudah sedemikian berkembang. Hal ini ditandai dengan membuka sebuah pabrik baru di Medan dengan kapasitas 40.000 ton pakan udang setiap tahunnya. Pabrik ini mulai beroperasi pada tahun 1990.

Dewasa ini, PT. Central Proteina Prima Tbk merupakan produsen pakan ternak terkemuka di Indonesia dengan suatu jaringan pabrik produksi, fasilitas penelitian dan pengembangan, serta pusat–pusat pembibitan unggas yang tersebar di Jakarta, Medan, dan Surabaya.

2.2. Ruang lingkup bidang usaha

Kegiatan operasional pada PT. Central Proteina Prima Tbk dibagi menjadi dua duvisi yaitu :

1. Farming Division

Divisi ini mengelola bidang usaha pengembangbiakan ternak, pengolahan makanan ternak serta pemasarannya.

2. Aqua Culture Division

Divisi ini mengelola bidang usaha pertambakan udang, pengolahan makanan udang dan ikan serta pemasarannya.

Pada saat ini perusahaan mengeluarkan tiga merek dagang makanan udang dengan nama Bintang, Novo, dan CP, yang masing–masing memiliki 8 jenis produk.

2.3. Lokasi perusahaan

Penelitian ini dilakukan pada PT. Central Proteina Prima Tbk, yang berlokasi di jalan Medan–Tanjung morawa Km. 8,5 RT. 04/RW. O2, kelurahan Tumbang Deli, kecamatan Medan Amplas, dengan luas tanah 17. 595 m2.

Pemilihan lokasi ini sangat tepat untuk industri bila ditinjau dari beberapa aspek seperti :

1. Transportasi

Pabrik berada di tepi jalan raya antar lintas Sumatera dan juga di tepi pintu masuk jalan tol Medan–Belawan. Ini berarti mempermudah transportasi sehingga dapat mengurangi biaya transportasi.

2. Keperluan Tanah dan Air

Perusahaan ini dibangun di atas tanah milik perusahaan itu sendiri, bukan menyewa atau kontrak. Untuk keperluan air tidak menjadi masalah karena sumber air ada di lokasi pabrik.

3. Keadaan Tanah

Tanah Lokasi pabrik merupakan dataran rendah dan memenuhi syarat untuk membangun pabrik, tidak berbukit atau rawa–rawa.

2.4. Organisasi Dan Manajemen

Struktur organisasi merupakan susunan yang terdiri dari fungsi–fungsi dan hubungan–hubungan yang menyatakan keseluruhan kegiatan untuk mencapai suatu tujuan. Secara fisik struktur organisasi dapat dinyatakan dalam bentuk gambaran grafik yang memperlihatkan hubungan unit–unit organisasi dan garis– garis wewenang yang ada.

Dari suatu struktur organisasi kita dapat memperoleh gambaran tentang beberapa hal yaitu :

1. Struktur organisasi dapat memperlihatkan karakteristik utama dari perusahaan yang bersangkutan

2. Struktur organisasi dapat memperlihatkan gambaran pekerjaan dan hubungan yang ada dalam perusahaan.

3. Struktur organisasi dapat digunakan untuk merumuskan rencana kerja yang ideal sebagai pedoman untuk dapat mengetahui siapa bawahan dan siapa atasan.

Struktur organisasi suatu perusahaan tentu akan berbeda dengan struktur organisasi perusahaan lainnya, hal ini tergantung pada besar kecilnya perusahaan. PT. Central Proteina Prima Tbk membutuhkan suatu struktur organisasi yang tepat agar dapat secara efektif dan efisien mengatur dan menjelaskan tugas – tugas anggota organisasinya. Adapun bentuk struktur organisasi yang dilaksanakan PT. Central Proteina Prima Tbk adalah berbentuk lini fungsional . Struktur organisasi dari perusahaan ini dapat dilihat pada Gambar 2.1.

2.5. Tugas, Wewenang Dan Tanggung Jawab

Uraian tugas, wewenang dan tanggung jawab dari masing–masing jabatan yang ada di PT. Central Proteina Prima Tbk adalah sebagai berikut :

1. General Manager

General Manager merupakan pucuk pimpinan tertinggi di dalam perusahaan yang bertanggung jawab atas semua aktivitas yang ada di perusahaan dan memegang wewenang dalam memutuskan setiap kebijaksanaan perusahaan. Maju mundurnya perusahaan tergantung pada sistem kepemimpinan yang dibawakannya. General Manager bertanggungjawab kepada vice president yang berkedudukan di pusat (Jakarta).

a. Menetapkan langkah–langkah pokok dalam melaksanakan kebijaksanaan perusahaan dan sasaran–sasaran perusahaan.

b. Mengambil keputusan–keputusan dan tindakan yang tepat demi kepentingan dan kelangsungan jalannya perusahaan sehingga segala aktivitas organisasi menuju tujuan perusahaan.

c. Mengadakan hubungan kerja dengan pihak luar perusahaan, baik pihak swasta maupun pemerintah.

d. Memimpin dan mengawasi kegiatan perusahaan setiap harinya

e. Menkoordinir tugas–tugas yang didelegasikan kepada tiap–tiap bagian dan menjalin hubungan kerja yang baik dengan para karyawan perusahaan agar terbentuk kerjasama yang harmonis.

2. Internal Control

Internal control bertugas memeriksa dan mengawasi kegiatan perusahaan ataupun setiap tindakan yang dilakukan oleh direktur utama maupun para manajer. Dalam operasional perusahaan, internal control berfungsi sebagai staff ahli yang berwenang untuk memberikan saran–saran bagi perkembangan kemajuan perusahaan.

Internal Control ini berkedudukan di pusat (Jakarta) dan biasanya diterjunkan langsung ke perusahaan berdasarkan instruksi vice president dari Jakarta, yang biasanya 4 kali dalam setahun.

3. Marketing Manager

Marketing manager perusahaan bertanggung jawab atas kelancaran penjualan dan tercapainya target penjualan. Selain itu juga marketing manager bertanggung jawab kepada pemimpin perusahaan untuk melaporkan mengenai hasil penjualan baik secara lisan maupun tulisan.

Adapun tugas-tugas dari marketing manager adalah sebagai berikut :

a. Merencanakan strategi pemasaran yang baik yaitu mencakup jenis produk, harga, pendistribusian, dan promosi produk yang telah dipasarkan serta produk yang akan dipasarkan

b. Mengadakan penelitian pasar untuk mengetahui tingkat kebutuhan konsumen, marketing share, dan tingkat persaingan sehingga dapat ditentukan kebijaksanaan atau rencana jumlah penjualan.

4. Production Manager bertanggung jawab atas seluruh pelaksanaan kegiatan produksi. Tugas-tugas dari Production Manager ini adalah :

a. Mengawasi dan merencanakan produksi agar sesuai dengan spesifikasi dan standar mutu yang telah ditentukan.

b. Mengawasi dan mengevaluasi kegiatan produksi untuk mendeteksi kekurangan dan penyimpangan sehingga dapat dilakukan perbaikan.

5. Export Import Manager

Export import manager bertugas dan bertanggung jawab atas segala aktivitas pengiriman dan penerimaan barang–barang dari dan keluar negeri dengan terlebih dahulu memeriksa barang–barang tersebut apakah ada yang rusak atau hilang.

6. Purchasing Manager

Tugas–tugas dari Purchasing manager adalah :

a. Mengkordinir seluruh aktivitas yang berhubungan dengan pembelian, penyimpanan, dan pendistribusian bahan–bahan yang dipergunakan oleh perusahaan.

b. Merencanakan sistem pengadaan dan persediaan bahan.

c. Mempersiapkan permintaan kebutuhan bahan, dan menetapkan harga standar bahan.

7. Finance Manager

Finance Manager bertugas untuk :

b. Memeriksa dan menganalisa semua transaksi keuangna baik pemasukan maupun pengeluaran.

c. Memeriksa dan menganalisa semua transaksi keuangan baik pemasukan maupun pengeluaran.

d. Menerima order dari bagian marketing.

e. Mengkoordinir pemberian diskon penjualan kepada langganan melalui kerjasama dengan sales head.

8. Accounting Manager

Tugas – tugas yang dibebankan kepada Accounting Manager adalah :

a. Mengkoordinir seluruh kegiatan pencatatan mengenai pembukuan dan kekayaan perusahaan, baik keluar maupun kedalam perusahaan.

b. Menyusun dan memeriksa laporan realisasi anggaran bulanan, tri wulan, tahunan maupun insidentil.

9. Sales Head

Sales Head bertugas untuk :

a. Melakukan riset dan penelitian terhadap kebutuhan konsumen akan jenis produk yang diminati.

b. Melakukan riset dan penelitian kemungkinan adanya peluang pasar baru di beberapa lokasi daerah pemasaran.

c. Bertanggung jawab atas distribusi produk ke beberapa daerah pemasaran. d. Menyusun laporan penjualan produk dari beberapa daerah pemasaran.

10. Quality Control Head

Tugas–tugas yang dibebankan kepada Quality Control Head adalah :

a. Melakukan pengawasan terhadap mutu bahan baku hingga menjadi produk jadi.

b. Mengendalikan standar penggunaan bahan yang telah ditetapkan.

c. Melakukan analisa dan perbandingan mutu terhadap produk sejenis dari perusahaan saingan.

d. Mengadakan riset terhadap proyek–proyek pengembangan mutu produk dan jenis produk.

11. Production Head

Adapun tugas – tugas dari Production Head adalah sebagai berikut :

a. Mengkordinir dan mengawasi seluruh bagian pengolahan yang ada di lantai pabrik, agar pelaksanaan kegiatan sesuai dengan rencana.

b. Melakukan perencanaan pekerjaan dan waktu produksi. c. Mengkordinir pembagian tugas bawahannya.

d. Merencanakan pemakaian bahan baku, bahan tambahan dan bahan penolong.

e. Memberikan laporan kegiatan produksi secara rutin kepada Production Manager.

12. Personnel And General Affair (Ga) Head

Personnel And General Affair (Ga) Head adalah kepala administrasi bagian umum yang mengurus pelaksanaan kerja bagian umum dan personalia. Adapun tugas–tugasnya adalah sebagai berikut :

a. Mengawasi rencana dan pelaksanaan program pelayanan umum dan pemeliharaan lokasi pabrik, meliputi perencanaan dan pembangunan bangunan baru, rehabilitasi dan sarana lain, perawatan taman, lingkungan serta kebersihan kantor dan pelayanan.

b. Mengawasi tugas–tugas penyelesaian izin dan rekomendasi dari instansi pemerintah yang berwenang yang wajib dimiliki perusahaan

c. Mengawasi aktivitas sehari-hari yang berhubungan dengan fungsi administrasi personalia, hubungan dengan tamu.

d. Menangani dan menyelesaikan masalah yang berhubungan dengan kepersonaliaan baik intern maupun ekstern serta mempersiapkan data–data dan formulir-formulir yang dibutuhkan untuk memproses hal–hal yang berkaitan dengan kepersonaliaan baik informatif maupun administratif. e. Menyusun, menyimpan, dan menjaga data–data karyawan dari semua

departemen agar kerahasiaannya dapat terjamin.

f. Menyiapkan surat–surat dan dokumen yang diperlukan sehubungan dengan tugas–tugas personalia dan membuat agendanya serta mengirimkannya ke alamat yang dituju.

g. Menyelesaian administrasi dalam hubungannya dengan prosedur penerimaan karyawan, promosi, pengalihan tugas, penilaian prestasi kerja, pemberhentian karyawan, serta kontrak kerja karyawan.

h. Melaksanakan program kerja Jamsostek serta membuat laporan administrasi lainnya yang berkaitan dengan semua masalah Astek termasuk Claim kepada Perum Astek.

i. Menjalankan kebijaksanaan dan prosedur serta mengerjakan dan merapikan data Personal Information system yang telah ditetapkan oleh Human Resources Departemen Kantor Pusat Jakarta.

j. Membuat laporan perhitungan gaji, upah lembur, tunjangan karyawan dan semua yang berhubungan dengan pendapat karyawan dan hak karyawan. k. Memelihara dan menjaga hubungan baik dengan semua departemen serta

instansi dan serikat kerja.

13. Material and Analysis Section Head Tugas–tugasnya adalah:

a. Melakukan pengujian laboratorium terhadap bahan baku, bahan setengah jadi, dan produk jadi.

b. Melakukan analisa dan kontrol terhadapa bahan baku, bahan setengah jadi dan produk jadi.

c. Menyusun laporan hasil analisa bahan baku, bahan setengah jadi, dan produk Quality Control Head.

14. Production Supervisor

Production Supervisor bertugas :

a. Mengendalikan persediaan bahan baku, bahan tambahan, bahan penolong.

b. Mengendalikan persediaan barang jadi.

c. Menentukan jenis produk yang akan diproduksi setiap hari. 15. Maintenance Supervisor

Maintenance Supervisor bertugas:

a. Menjamin kelancaran operasi mesin secara keseluruhan.

b. Melakukan pemeriksaan dan perawatan mesin–mesin produksi. c. Memperbaiki dan bertanggung jawab atas kerusakan mesin–mesin

produksi.

16. Factory Administration Supervisor

Tugas–tugas yang dibebankan kepadanya adalah sebagai berikut:

a. Mengawasi dan mencatat kegiatan pemasukan dan pengeluaran barang dari dan ke gudang. Barang–barang ini termasuk bahan baku, bahan tambahan, bahan penolong serta produk jadi.

b. Mengontrol keadaan bahan baku, bahan tambahan, bahan penolong serta produk jadi.

c. Bertanggung jawab atas kerusakan bahan baku, bahan tambahan, bahan penolong serta produk jadi.

d. Membuat laporan persediaan bahan baku, bahan tambahan, bahan penolong serta produk jadi.

17. Section Hed Level Staff

Section Hed Level Staff (SHLS) membantu tugas–tugas yang dibebankan kepada Personel and GA Head antara lain adalah:

a. Melakukan pengaturan dan pengawasan terhadap sistem kerja supir, baik untuk kerja rutin mengantar dan menjemput karyawan maupun tugas–tugas untuk GA serta Departemen lainnya.

b. Melaksanakan tugas bagian umum yang berkaitan dengan pelayanan kepada semua departemen seperti perbaikan lampu, air, AC, meja, kursi, kebersihan ruangan dan lain–lain.

c. Memeriksa dan meneliti jam kerja lembur supir serta mengoreksi melalui catatan absensi setiap bulannya.

d. Melakukan pengaturan serta pengawasan terhadap kerja office boy dalam tugasnya sehari–hari.

e. Mengumpulkan kartu absensi dan membagikannya kepada semua departemen setiap awal bulannya.

f. Pengurusan kenderaan, misalnya reparasi. g. Membuat laporan telepon untuk setiap bulannya. 18. Sales Administration

Sales Administration bertugas untuk:

1. Mencatat data–data penjualan produk dari setiap daerah pemasaran dan menyusun laporan hasil penjualan produk setiap bulannya.

2. Mencatat jumlah produk yang didistribusikan ke setiap daerah pemasaran, serta menyusun laporan mengenai total jumlah produk

yang telah didistribusikan ke setiap daerah pemasaran setiap bulannya.`

19. Sales Area I

Tugas dari Sales Area I adalah melakukan kegiatan daerah pemasaran (riset pasar, melakuakn promosi, dan lain–lain) untuk pemasaran Area I.

20. Sales Area II

Tugas dari Sales Area II adalah melakukan kegiatan pemasaran untuk pemasaran Area II.

21. Sales Area III

Tugas dari Sales Area III adalah melakukan kegiatan pemasaran untuk pemasaran Area III.

22. Sales Area IV

Tugas dari Sales Area IV adalah melakukan kegiatan pemasaran untuk pemasaran Area IV.

23. Karyawan

Karyawan merupakan pelaksana harian kegiatan–kegiatan perusahaan sesuai dengan pengarahan atasannya dan sesuai dengan bidangnya masing–masing.

2.6. Tenaga Kerja, Jam Kerja dan Sistem Pengupahan. 2.6.1. Tenaga Kerja

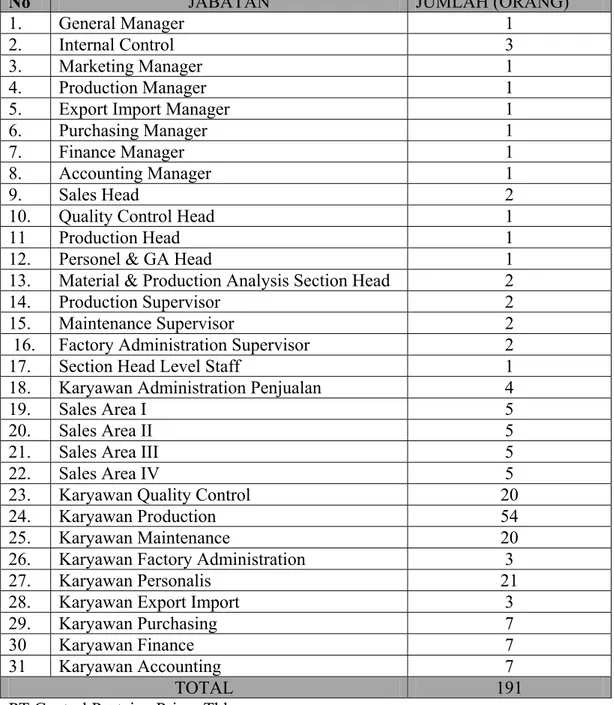

Jumlah tenaga kerja yang digunakan pada PT. Central Proteina Prima Tbk terdiri dari 191 orang tenaga kerja tetap, ditambah dengan tenaga kerja borongan

sebanyak 32 orang, dan tenaga kerja harian sebanyak 57 orang. Perincian jumlah tenaga kerja ini adalah sebagai berikut:

Tabel 2.1 Perincian Jumlah Tenaga Kerja PT. . Central Proteina Prima Tbk

No JABATAN JUMLAH (ORANG)

1. General Manager 1

2. Internal Control 3

3. Marketing Manager 1

4. Production Manager 1

5. Export Import Manager 1

6. Purchasing Manager 1

7. Finance Manager 1

8. Accounting Manager 1

9. Sales Head 2

10. Quality Control Head 1

11 Production Head 1

12. Personel & GA Head 1

13. Material & Production Analysis Section Head 2

14. Production Supervisor 2

15. Maintenance Supervisor 2

16. Factory Administration Supervisor 2

17. Section Head Level Staff 1

18. Karyawan Administration Penjualan 4

19. Sales Area I 5

20. Sales Area II 5

21. Sales Area III 5

22. Sales Area IV 5

23. Karyawan Quality Control 20

24. Karyawan Production 54

25. Karyawan Maintenance 20

26. Karyawan Factory Administration 3

27. Karyawan Personalis 21

28. Karyawan Export Import 3

29. Karyawan Purchasing 7

30 Karyawan Finance 7

31 Karyawan Accounting 7

TOTAL 191

2.6.2. Jam Kerja

Jumlah hari kerja pada PT. Central Proteina Prima Tbk adalah lima hari kerja dalam seminggu (Senin sampai Jumat) untuk bagian produksi dan non produksi, sedangkan bagian keamanan bekerja setiap hari (Senin sampai Minggu). Pembagian jam kerja untuk setiap bagian adalah sebagai berikut:

a. Satu shift untuk bagian non–produksi (8 jam sehari) dengan perincian sebagai berikut:

o Jam 08.00 – 12.00 WIB : Kerja Aktif o Jam 12.00 – 13.00 WIB : Istirahat o Jam 13.00 – 17.00 WIB : Kerja Aktif

b. Dua shift untuk bagian produksi (14 jam sehari), dimana shift sama dengan bagian non produksi, sedangkan shift II adalah sebagai berikut:

o Jam 17.00 – 20.00 WIB : Kerja Aktif o Jam 20.00 – 21.00 WIB : Istirahat o Jam 21.00 – 24.00 WIB : Kerja Aktif

c. Bagian keamanan (Satpam) dibagi menjadi tiga kelompok dengan anggota tiap kelompok berjumlah 3 orang, dan dilakukan pergantian setiap 7 jam. Selain itu, ketentuan jam kerja lembur pada PT. Central Proteina Prima Tbk adalah sebagai berikut:

a. Kerja pagi dan sore:

o Melebihi 8 jam sehari atau 40 jam seminggu untuk 5 hari kerja dalam semingu.

o Melebihi 7 jam sehari atau 40 jam seminggu dan hari Sabtu adalah 6 jam sehari untuk 6 hari kerja dalam semingu.

b. Kerja pada malam hari :

o Melebihi 7 jam sehari untuk 5 hari kerja seminggu atau 6 hari kerja dalam seminggu.

2.6.3. Sistem Pengupahan

Penetapan upah dasar pada PT. Central Proteina Prima Tbk diberikan sesuai ketentuan yang dikeluarkan pemerintah melalui Departemen Tenaga Kerja mengenai UMR (Upah Minimum Regional) yang berlaku yaitu Rp.8000 per hari. Pemberian upah ditetapkan setelah melihat jam kerja, hari kerja, lembur dan golongan.

Adapun sistem pengupahan karyawan perusahaan dibagi atas: 1) Karyawan tetap untuk karyawan bulanan

Karyawan tetap adalah karyawan yang bekerja tetap pada perusahaan yang setiap bulannya menerima gaji pada akhir bulan.

2) Gaji harian untuk karyawan harian

Karyawan harian adalah karyawan yang bekerja dan mendapat upah menurut jam kerja dalam sehari dan dibayarkan setiap akhir minggu.

3) Gaji borongan untuk karyawan borongan

Karyawan borongan adalah karyawan yang bekerja dan mendapat upah atas suatu beban pekerjaan yang diborongkan kepadanya dan upah dibayarkan menurut satuan pekerjaan selama seminggu.

Disamping gaji pokok, diberikan juga uang makan, uang pengobatan serta lembur dan asuransi tenaga kerja.

Perincian tentang tunjangan–tunjangan yang diberikan adalah sebagai berikut:

a. Tunjangan Hari Raya dan Natal

Tunjangan Hari Raya dan Natal untuk pekerja yang mempunyai masa kerja satu tahun penuh secara terus menerus biasanya adalah satu bulan gaji. Sedangkan untuk pekerja yang mempunyai masa kerja belum mencapai satu tahun, maka tunjangan ditetapkan menurut perhitungan banyaknya bulan selama yang bersangkutan bekerja dibagi atas 12 bulan dan dikalikan upah per bulan

b. Tunjangan makan, diberikan kepada pekerja perbulan besarnya Rp.45.000 dan dibayarkan bersama–sama dengan pembayaran upah pekerja.

c. Bonus tahunan akan diberikan berdasarkan kemampuan perusahaan dan sepenuhnya ditetapkan oleh perusahaan dengan memperhatikan prestasi kerja masing–masing karyawan.

d. Tunjangan kematian, tunjangan melahirkan, uang pengobatan.

e. Kepada pekerja yang mencapai masa kerja yang berturut–turut 10 tahun, maka perusahaan akan memberikan tanda penghargaan dalam bentuk tanda mata yang akan ditentukan perusahaan.

Selain gaji pokok dan upah tambahan, kepada karyawan dilakukan juga pemotongan–pemotongan berupa:

a. Pajak PPh sebesar 15%.

b. Hutang karyawan kepada koperasi perusahaan.

Dalam meningkatkan kesejahteraan karyawannya, perusahaan memberikan Jamsostek (Jaminan Sosial Tenaga Kerja) serta setiap pekerja dimasukan ke Astek (Asuransi Tenaga Kerja).

2.7. Proses Produksi

Pakan udang merupakan makanan udang yang berbentuk butiran–butiran kecil dengan ukuran tertentu. Tujuan pembuatan makanan udang ini adalah untuk memberikan makanan yang bergizi bagi udang sehingga proses pertumbuhan dan perkembangan udang dapat berlangsung dengan cepat.

Didalam pembuatan makanan udang ini tidak semudah membuat makanan ternak lainnya, seperti makanna ayam dan ikan. Butiran makanan udang ini harus benar–benar dijaga kualitasnya, karena udang termasuk ternak yang suka memilih makanan. Sedikit tidak sesuai dengan makanannya, maka udang cenderung tidak mau makan, sehingga makanan tersebut terbuang sia–sia. Oleh karena itu perusahaan telah melakukan riset dan penelitian sehingga didapat butiran makanan udang seperti sekarang ini, dimana makanan ini mengandung gizi yang tinggi dan menarik minat udang.

2.7.1. Bahan–bahan yang Digunakan

Udang merupakan sumber protein yang bernilai tinggi dan mahal harganya. Untuk memproduksi makanan udang yang akan dipasarkan ke berbagai kota di

Indonesia maupun ke luar negeri, maka perusahaan ini mengelola berbagai bahan baku serta bahan–bahan tambahan lain yang diharapkan dapat menghasilkan makanan yang berkualitas dan dapat memberikan kepuasan pada para pelanggan.

Dalam rangka mencapai kepuasan pelanggan, maka bahan–bahan yang dipergunakan dalam pembuatan makanan udang ini harus dijaga agar jangan sampai rusak dan perlu diawasi dengan cermat, sehingga dapat dihindarkan dari hal–hal yang dapat merugikan pihak perusahaan maupun masyarakat. Selain itu, untuk mendapatkan bahan baku maupun bahan tambahan yang baik, maka pihak perusahaan selain melakukan pemesanan dari dalam negeri juga memesan bahan- bahan dari luar negeri.

2.7.2. Bahan Baku

Bahan baku adalah bahan utama yang membentuk bagian integral dari suatu produk dimana bahan tersebut memiliki persentase terbesar dibandingkan dengan bahan–bahan lainnya.

Adapun bahan baku yang dipergunakan dalam pembuatan makanan udang oleh PT. . Central Proteina Prima Tbk adalah sebagai berikut:

1. Jagung

Jagung merupakan bahan baku utma dalam pakan ternak, karena memberikan energi metabolisme terbesar, dan kandungan air diatas 15%. 2. Bangkil kacang kedelai (Bkk)

3. Tepung Ikan

Tepung ikan mengandung protein, lemak, kalsium serta memberikan energi metabolisme tambahan bagi udang

4. Tepung Kepala Udang

Tepung kepala udang digunakan sebagai sumber protein dan mengandung unsur fosfor, kalsium dan lemak

5. Tepung cumi-cumi

Tepung cumi–cumi merupakan sumber protein, lemak dan pembangkit selera udang

6. Tepung terigu

Tepung terigu digunakan sebagai sumber karbohidrat bagi udang.

2.7.3. Bahan Tambahan

Bahan tambahan adalah bahan–bahan yang digunakan dalam proses produksi dan ditambahkan ke dalam proses pembuatan produk yang sama persentase komposisinya kecil tetapi cukup mempengaruhi kualitas produk.

Kebanyakan dari bahan–bahan tambahan yang digunakan dalam pembuatan makanan udang ini didatangkan dari luar negri. Adapun tambahan yang digunakan dalam proses produksi pembuatan makanan pada PT. . Central Proteina Prima Tbk adalah sebagai berikut:

1. Minyak ikan

3. Vitamin, mineral dan obat – obatan

2.7.4. Bahan Penolong

Bahan penolong adalah bahan–bahan yang dibutuhkan untuk menyelesaikan suatu produk atau bahan yang bukan merupkan komposisi tetapi digunakan sebagai pelengkap produk dimana keberadaannya menambah nilai produk tersebut.

Adapun bahan penolong dalam pembuatan makanan udang ini antar lain : 1. Karung Plastik

Karung plastik digunakan sebagai wadah kemasan makanan udang yang dihasilkan dengan muatan 25 Kg.

2. Benang Jahit

Benang jahit digunakan untuk pengikat / penutup karung plastik setelah diisi dengan makanan udang..

3. Bahan bakar 4. Minyak pelumas 5. Air

2.7.5. Uraian Proses Produksi

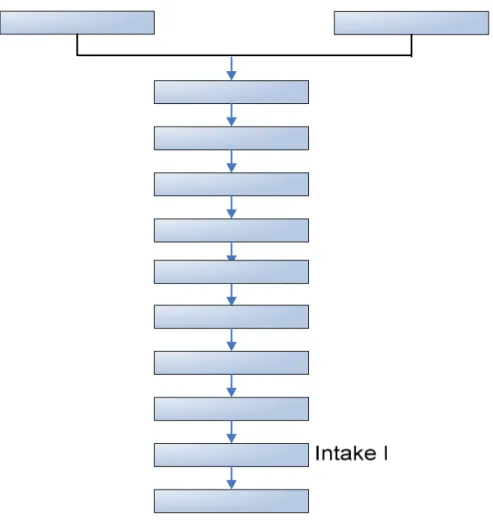

Proses pembuatan makanan udang PT. Central Proteina Prima Tbk dilakukan dengan dua line produksi yang biasanya dapat menghasilkan 700 ton pakan udang setiap bulannya. Tahapan–tahapan proses dalam memproduksi makanan udang adalah sebagai berikut:

1. Penuangan

Penuangan bahan dilakukan secara manual melalui intake yaitu intake I dan intake II. Bahan baku yang halus seperti terigu dan remix (dust) yang merupakan sisa hasil pengayakan pellet yang undersize dituang pada intake I, sedangkan bahan baku yang kasar seperti tepung ikan, bungkil kacang kedelai, tepung kepala udang, dan tepung cumi–cumi dituang pada intake II.

Bahan baku yang dituang pada intake II dibawa ke bucket elevator setinggi 28,8 meter dengan chain conveyor. Dari bucket elevator dengan menggunakan pipa gravitasi, bahan baku ini masuk ke drum sieve untuk dibersihkan dari kotoran–kotoran, kemudian masuk ke spout magnet yang berguna untuk menangkap besi dan logam lain yang bercampur dengan bahan. Bahan baku ini kemudian dibawa ke rotary distributor dengan screw conveyor, dan selanjutnya diisikan pada bin penampungan bahan baku.

Bahan baku yang dituangkan pada intake I langsung dibawa ke bucket elevator setinggi 17,5 meter dengan chain conveyor, dan kemudian masuk ke spout magnet dengan menggunakan pipa gravitasi. Bahan baku ini kemudian dibawa ke rotary distributor dengan screw conveyor, lalu diisikan pada bin penampungan.

Bin penampungan bahan baku ada 12 buah dengan kapasitas masing – masing 4 ton. Masing masing bahan balu yang ada di bin penampungan ditimbang secara otomatis sampai timbangan menunjukkan berat 2 ton. Kemudian campuran

bahan baku yang telah ditimbang dibawa screw conveyor ke bin vertikal mixer untuk selanjutnya dilakukan proses pengadukan.

2. Pengadukan

Campuran bahan baku seberat 2 ton diaduk pada vertikal mixer, yang berguna untuk mengaduk bahan dari kedua intake agar tercampur rata. Waktu pengadukan dilakukan selama 10 menit. Setelah 10 menit slide bin mixer dibuka dan hasil pengadukan dibawa dengan screw conveyor, bucket elevator, pipa gravitasi ke hammer mill untuk selanjutnya dilakukan proses penggilingan.

3. Penggilingan

Proses penggilingan dilakukan dengan hammer mill. Hasil penggilingan dibawa ke bucket elevator setinggi 17,5 meter dengan pipa gravitasi dimasukkan ke otomixer untuk dilakukan proses penghalusan lebih lanjut.

4. Penghalusan

Hasil gilingan kemudian dihaluskan dengan otomixer, yang merguna untuk membuat hasil gilingan lebih homogen dan lebih halus lagi sehingga bisa melewati ayakan 60 mesh. Dari pengamatan yang dilakukan oleh supervisor, 95 % dari proses ini menghasilkan campuran bahan bisa melewati ayakan 60 mesh tersebut. Hasil pengadukan dan penggilingan ini selanjutnya dibawa ke pengayakan dengan bucket elevator.

5. Pengayakan

Pada prose pengayakan, adonan campuran bahan baku diayak dengan menggunakan ayakan 60 mesh. Hasil ayakan dimasukkan ke bin mixer horizontal, sedangkan sisa ayakan (oversize) dibawa ke hammer mill untuk dilakukan proses

penggilingan kembali (Regrinding) sampai melewati ayakan 60 mesh. Hasil ayakan dibawa ke bin mixer horizontal dengan screw conveyor untuk diaduk. 6. Pengadukan

Pada bin mixer selanjutnya dituangkan bahan–bahan tambahan seperti minyak ikan, ikan segar (ikan giling), obat–obatan, serta vitamin dan mineral yang sudah ditimbang terlebih dahulu di laboratorium dengan ketentuan menurut komposisi yang telah ditetapkan. Selanjutnya campuran ini diaduk sampai rata dengan horizontal mixer selama 15 menit.

Kemudian pintu slide dibuka dan hasil adonan ditampung pada hooper (penampungan sementara), kemudian adonan dibawa ke bucket elevator dengan screw conveyor. Dari bucket elevator setinggi 27,5 meter adonan masuk ke bin pellet untuk dilakukan proses pembutiran melalui pipa gravitasi.

7. Pembutiran

Adonan campuran yang berada pada bin pellet dibawa ke conditioner dengan screw feeder untuk dipanaskan dengan steam dari boiler, yang mana pemanasan ini bertujuan untuk memudahkan proses pembutiran.

Steam yang dimasukkan ke dalam conditioner suhunya berkisar 70-80 C. Tekanan steam diatur dengan regulator steam, dengan tekanan berkisar 4-5,2 kg/m. Adonan kemudian dimasukkan ke pellet mill melalui screw feeder untuk menghasilkan pellet.

8. Pematangan

Pellet yang dihasilkan dari mesin pellet selanjutnya dibawa ke holding bin dengan screw conveyor untuk dilakukan proses pematangan lebih lanjut. Proses

ini dilakukan dengan suhu suhu 80 C selama 45 menit. Tujuan dari proses pematangan ini adalah agar butiran pellet yang dihasilkan matang sampai ke dalam (bukan sekedar matang di pinggirnya saja) serta agar kadar aiar pellet yang dihasilkan berkisar 15 %.

Selanjutnya pellet ini akan dimasukkan ke driyer dengan conveyor untuk dilakukan proses pengeringan.

9. Pengeringan

Pellet yang keluar dengan kadar air 15% masuk ke pengeringan melalui rotary yang diputar oleh elektromotor. Proses pengeringan dilakukan dengan 2 tingkat yaitu driyer A dan B. Steam dialirkan dari boiler dengan tekanan berkisar 5 kg/m, suhu maksimum drier 125 C. Udara panas dalam driyer dihisap dengan menggunakan blower.

Setelah melewati driyer A, pellet dimasukkan ke driyer B dengan rotary feeder, yang mana proses dalam driyer B sama dengan driyer A. Jumlah kadar air yang berkurang 6-8 % setiap kali pengeringan dengan lama waktu pengeringan berkisar 20-25 menit.

Selanjutnya pellet yang telah dikeringkan dibawa ke mesin pendingan (cooler) dengan menggunakan screw conveyor..

10. Pendinginan

Proses pendinginan dilakukan dengan menghembuskan udara panas dan dihisap oleh blower melalui double cyclone dan air losk. Di dalam cooler ditempatkan blower pada setiap tingkat untuk menyemprotkan udara dingin. Pellet

yang keluar dari cooler diangkat ke pengayakan melalui bucket elevator setinggi 25 meter, dengan pipa gravitasi dimasukkan ke pengayakan.

11. Pengayakan Pellet

Proses pengayakan ini gunanya untuk memisahkan pellet yang oversize dengan undersize (terlalu kecil). Sesuai dengan nomor pellet yang diinginkan. Ukuran mesh antara 4-9 mesh, tergantung dari nomor pakan yang dibuat.

Pellet yang oversize dibawa ke penghancuran (crumbler) sedangkan yang undersize ditampung dalam goni untuk remix (digunakan sebagai bahan banu lagi).

Pellet hasil ayakan dibawa ke bin packing melalui pipa gravitasi. Apabila bin packing telah penuh slide terbuka secara otomatis, lalu pellet masuk ke dust separator untuk dibersihkan dari abu. Udara dihembuskan dari blower mengakibatkan pellet turun ke bawah (ke bin timbangan) sedangkan abu naik dihisap dengan blower melalui double cyclone.

12. Penghancuran (Crumbling)

Sisa ayakan yang oversize dibawa ke bin crumber dengan bucket elevator setinggi 24 meter. Proses penghancuran ini hanya dilakukan pada line 2. Dari bin crumber, dengan menggunakan rotary distributor sisa ayakan dibawa ke mesin crumber. Pellet hasil ayakan yang oversize dihancurkan dengan mesin penghancur (crumber machine) yang berguna untuk makanan udang yang kecil. Setelah bahan dihancurkan kemudian dimasukkan.

13. Pengarungan

Produk jadi berupa crumble dan pellet yang berada dalam bin timbangan dicurahkan kedalam karung plastik sambil ditimbang secara otomatis,dengan berat netto sesuai dengan nomor pakan yang dibuat.

Setelah pengarungan, produk jadi dibawa ke penjahitan karung melalui belt konveyor.

14. Penjahitan Karung

Penjahitan karung dilakuakan dengan mesin jahit karung (sewing machine). Selanjutnya produk jadi yang selesai dijahit diangkut kegudang bahan jadi dengan menggunakan forklift.

Adapun blok diagram proses pembuatan pellet dapat dilihat pada Gambar 2.2.

2.8. Mesin dan Peralatan 2.8.1. Mesin Produksi.

Mesin produksi yang digunakan di PT. Central Proteina Prima Tbk adalah: 1. Intake

Tipe : TECO AWV-BEV Kapasitas : 14 ton/jam Jumlah : 2 unit Daya : 7,5 Hp Tegangan : 380 Volt Kuat Arus : 12 A Kecepatan Putaran : 1460 rpm

Fungsi : Sebagai tempat penuangan bahan baku. 2. Driyer Machine

Tipe : Berico/1570 Ceo Kapasitas : 73 ton/jam Jumlah : 1` unit Daya : 25 Hp Tegangan : 380 Volt Kuat Arus : 16,2 A Kecepatan Putaran : 1445 rpm

3. Hammer Mill Machine

Tipe : Van Aarsen 1400-2D Kapasitas : 15 ton/jam Jumlah : 5 unit Daya : 270 Hp Tegangan : 380 Volt Kuat Arus : 209,8 A Kecepatan Putaran : 3000 rpm

Fungsi : Mencampur bahan menjadi homogen 4. Pellet Mill Machine

Tipe : Van Aarsen Compact 900 Kapasitas : 18-20 ton/jam Jumlah : 3 unit Daya : 340 Hp Tegangan : 380 Volt Kuat Arus : 168,6 A Kecepatan Putaran : 1450 rpm

Fungsi : Membentuk pellet dari adonan campuran bahan. 5. Cooler Mill Machine

Tipe : Van Aarsen Kapasitas : 20 ton/jam Jumlah : 3 unit

Daya : 75 Hp Tegangan : 380 Volt Kuat Arus : 168,6 A Kecepatan Putaran : 1450 rpm

Fungsi : Mendinginkan bahan hasil mesin pellet. 6. Crumber Machine

Tipe : Van Aarsen KR 16.2 Kapasitas : 15 ton/jam Jumlah : 3 unit Daya : 75 Hp Tegangan : 380 Volt Kuat Arus : 168,6 A Kecepatan Putaran : 1450 rpm

Fungsi : Memecahkan bahan baku menjadi bentuk butiran. 7. Sieve

Tipe : Mogensen Invica /E 1534 Kapasitas : 20 ton/jam Jumlah : 12 unit Daya : 5 Hp Tegangan : 380 Volt Kuat Arus : 2,9 A Kecepatan Putaran : 1490 rpm

8. Bagging scale

Tipe : Chronos Richardson/UK 38668/95 Kapasitas : 50 Kg/Bags Jumlah : 5 unit Daya : 3 Hp Tegangan : 380 Volt Kuat Arus : 0,6 A Kecepatan Putaran : 1400 rpm

Fungsi : Sebagai penimbangan produk pellet. 9. Fill Bags Clossing Machine

Tipe : New long D – 52, super line SF - E Kapasitas : 50 Kg/Bags Jumlah : 5 unit Daya : 5 Hp Tegangan : 220 Volt Kuat Arus : 1 A Kecepatan Putaran : 1400 rpm

Fungsi : Menjahit bags (pengepakan). 10. Extruder Matador

Tipe : Berico/1565 Ceo Kapasitas : 20 ton/jam Jumlah : 2 unit

Daya : 7,5 Hp Tegangan : 380 Volt Kuat Arus : 12 A Kecepatan Putaran : 1450 rpm

Fungsi : Mencetak pakan ikan berbentuk pellet. 11. Chain Conveyer

Tipe : Van Aarsen 280.330.70 Kapasitas : 80 m3/jam

Daya : 5,5 Hp Kecepatan Putaran : 27 rpm

Fungsi : Membawa bahan baku ke elevator. 12. Bucket Elevator

Tipe : Van Aarsen 260 Kapasitas : 70 m3/jam

Daya : 5,5 Hp Kecepatan Putaran : 92 rpm

Fungsi : Membawa material yang diangkut oleh chain. 13. Screw Conveyer

Tipe : Van Aarsen Kapasitas : 50 m3/jam

Daya : 4,5 Hp Kecepatan Putaran : 25 rpm

14. Automatic Dusting Cleaner Tipe : CAE 215 Kapasitas : 30 m3/jam

Daya : 5,5 Hp Kecepatan Putaran : 27 rpm

Fungsi : Menyaring debu bahan baku. 15. Blower

Tipe : IDF Kapasitas : 90 m3/jam

Daya : 20 Hp Kecepatan Putaran : 960 rpm

Fungsi : Membersihkan partikel logam pada bahan baku. 16. Spout Magnet

Tipe : IDF Kapasitas : 90 m3/jam

Daya : 20 Hp Kecepatan Putaran : 960 rpm

Fungsi : Memisahkan partikel logam dpada bahan baku. 17. Drum Sieve

Tipe : E.6534 Kapasitas : 60-70 ton Daya : 20 Hp Kecepatan Putaran : 960 rpm

Mesin Extruder Matador adalah mesin yang berfungsi untuk membentuk atau mencetak pakan ternak ikan. Pembentuk ini terjadi dengan sistem penekanan antara barrel dengan die yaitu setelah bahan pakan keluar dari conditioner dan masuk ke barrel. Di dalam barrel bahan pakan akan diaduk sambil ditransfer, setelah bahan pakan sampai di screw, bahan akan tertekan dengan die yang sudah terpasang dan pakan akan keluar dari die dipotong dengan pisau yang diputar oleh motor. Adapun gambar mesin Extruder Matador dapat dilihat pada Gambar 2.3 berikut :

Keterangan Gambar 2.3 :

1. Tong bahan baku 2. Motor Inlet Freeder 3. Inlet Freeder 4. Katub Steem 5. Conditioner 6. Motor Conditioner 7. Barrel 8. Motor Barrel 9. Motor Pisau 10. Screw Barrel 11. Pembatas Barrel

12. Saluran Air dan Minyak 13. Pump oil

14. Pump Water

15. Motor Bin dicharge

2.8.2. Peralatan

Adapun peralatan yang digunakan untuk mendukung kegiatan proses produksi ialah :

1. Wet Corn Silo

Jumlah : 3 Unit

Fungsi : Tempat penyimpanan jagung basah sementara. 2. Dry Corn Silo

Kapasitas : 2400 ton Jumlah : 8 Unit

Fungsi : Tempat penyimpanan jagung kering sementara. 3. Forklift

Kapasitas : 2500 Kg Jumlah : 3 Unit

Fungsi : Membawa produk jadi ke gudang produk jadi.

2.8.3. Utilitas

Untuk kelancaran kegiatan proses produksi, diperlukan unit pendukung seperti :

1. Genset

Fungsi : Membantu pembsngkit listrik bagi mesin produksi. Tegangan : 1155 KVA

Kuat Arus : 920 KWA Kecepatan Putaran : 1500 rpm 2.Boiler

Fungsi : Penghasil uap untuk didistribusikan ke pellet mill. 3.Trafo