BAB I PENDAHULUAN

Pengolahan bahan galian (mineral beneficiation/ mineral processing/ mineral dressing) adalah proses pengolahan bahan galian dengan memanfaatkan perbedaan-perbedaan sifat fisiknya untuk memperoleh produktan dari bahan galian. Pada batu bara, proses pengolahannya disebut pencucian batu bara (coal washing) atau preparasi batu bara (coal preparation). Sekarang ini, endapan bahan galian yang ditemukan di alam sudah jarang yang mempunyai mutu atau kadar yang tinggi dan siap untuk dimanfaatkan. Bahan galian tersebut perlu digolah agar mutu atau kadarnya dapat ditingkatkan sampai memenuhi kriteria.

Keuntungan yang diperoleh dari Pengolahan Bahan Galian antara lain : a. Mengurangi biaya transportasi / angkut.

b. Mengurangi biaya peleburan.

c. Mengurangi kehilangan (losses) logam berharga pada saat peleburan.

d. Pemisahan (pengolahan) secara fisik jauh lebih sederhana dan menguntungkan daripada pemisahan secara kimia.

Metalurgi (metallurgy) adalah suatu kegiatan untuk memperoleh logam (metal) melalui proses fisika dan kimia baik menghasilkan logam murni maupun paduannya (alloy). Metalurgi ada dua macam atau kelompok utama yaitu :

a. Metalurgi ekstraktif (extractive metallurgy).

b. Metalurgi fisik dan ilmu bahan (physical metallurgy and material science).

Menurut Kirk-Othmer metalurgi ekstraktif adalah ilmu yang mempelajari cara-cara pengambilan (ekstraksi) logam dari bijih (ore = naturally occuring compounds) dan proses pemurniannya, sehingga sesuai dengan syarat-syarat komersial.

Metalurgi ekstraktif dibagi menjadi 3 (tiga) jalur, yaitu :

a. Piro metalurgi (pyro metallurgy) yang dalam proses ekstraksinya menggunakan energi panas yang tinggi (bisa sampai 2.000oC).

b. Hidro metalurgi (hydro metallurgy) yang menggunakan larutan kimia atau reagen organik untuk “menangkap” logamnya.

c. Elektro metalurgi (electro metallurgy) yang memanfaatkan teknik elektro-kimia (antar lain elektrolisis) untuk memperoleh logamnya.

PBG :

- bijih / mineral mineral tidak berubah - kadar logam rendah kadar logam tinggi

- sifat-sifat fisik dan kimia tidak berubah

Metalurgi Ekstraktif :

- bijih / mineral berubah menjadi logam (metal) - sifat-sifat fisik dan kimia berubah

BAB II

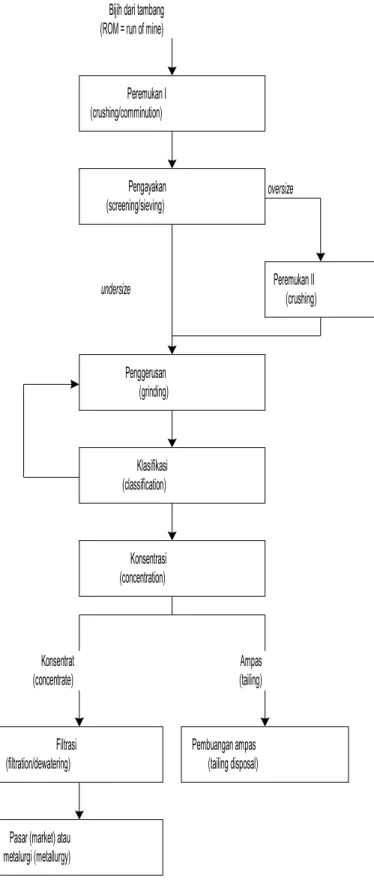

Tahapan-tahapan utama pengolahan bahan galian dapat dilihat pada diagram alir pada lampiran A. Kegiatan Pengolahan Bahan Galian dikelompokan sebagai berikut :

1. Kominusi (reduksi ukuran) 2. Sizing (pemisahan ukuran) 3. Konsentrasi (peningkatan kadar)

4. Dewatering ( pemisahan padatan dan cairan )

2.1. KOMINUSI ATAU REDUKSI UKURAN (COMMINUTION)

Kominusi atau pengecilan ukuran merupakan tahap awal dalam Pengolahan Bahan Galian. Tujuan dilakukannya kominusi yaitu :

a. Membebaskan / meliberasi mineral berharga dari material pengotornya. b. Menghasilkan ukuran dan bentuk material/mineral yang sesuai dengan untuk

proses selanjutnya.

c. Memperluas permukaan partikel agar dapat mempercepat kontak dengan zat lain, misalnya reagen pada proses flotasi.

Kominusi ada 2 (dua) macam yaitu :

a. Peremukan / pemecahan (crushing) b. Penggerusan / penghalusan (grinding)

Proses pada kominusi terdiri dari beberapa tahap yaitu : - Tahap pertama / primer (primary stage)

- Tahap kedua / sekunder (secondary stage) - Tahap ketiga / tersier (tertiary stage)

- Kadang-kadang ada tahap keempat / kuarter (quaternary stage), sesuai dengan kebutuhan proses material.

2.1.1. Peremukan / Pemecahan (Crushing)

Peremukan adalah proses reduksi ukuran bahan galian / bijih (boulder dengan ukuran > 30 cm) yang berasal langsung dari tambang (ROM = run of mine) menjadi ukuran yang lebih kecil bahkan bisa sampai ukuran 2,5 cm.

Peralatan yang digunakan pada kegiatan peremukan antara lain : a. Jaw crusher

b. Gyratory crusher c. Cone crusher d. Roll crusher

e. Impact crusher f. Rotary breaker g. Hammer mill

2.1.2. Penggerusan / Penghalusan (Grinding)

Penggerusan adalah proses pengecilan ukuran butiran mineral dari yang berukuran 2,5 cm menjadi ukuran yang lebih halus.

Berdasarkan media yang digunakan, penggerusan bahan galian dibagi 4 yaitu : a. Ball mill dengan media penggerus berupa bola-bola baja atau keramik. b. Rod mill dengan media penggerus berupa batang-batang baja.

c. Semi autogenous mill (SAG) bila media penggerusnya berupa bola-bola baja dan bahan galian nya sendiri.

d. Autogenous mill bila media penggerusnya adalah bahan galiannya sendiri. 2.2. PEMISAHAN BERDASARKAN UKURAN (SIZING)

Setelah bahan galian atau bijih diremuk dan digerus, akan dihasilkan bermacam-macam ukuran material. Material tersebut harus dipisahkan berdasarkan ukuran partikel agar sesuai dengan ukuran yang dibutuhkan pada proses pengolahan yang berikutnya.

2.2.1. Pengayakan / Penyaringan (Screening / Sieving)

Pengayakan atau penyaringan adalah proses pemisahan material secara mekanik berdasarkan perbedaan ukurannya. Pengayakan (screening) umumnya dipakai dalam skala industri, sedangkan penyaringan (sieving) dipakai untuk skala laboratorium. Produk dari proses pengayakan/penyaringan ada 2 (dua), yaitu :

- Oversize : ukuran material lebih besar daripada ukuran lubang-lubang ayakan. - Undersize : Ukuran yang lebih kecil daripada ukuran lubang-lubang ayakan. Saringan (sieve) yang sering dipakai di laboratorium adalah :

a. Hand sieve

b. Vibrating sieve series / Tyler vibrating sive c. Sieve shaker / rotap

d. Wet and dry sieving

Sedangkan ayakan (screen) yang berskala industri antara lain : a. Stationary grizzly

c. Sieve bend d. Revolving screen

e. Vibrating screen (single deck, double deck, triple deck, etc.) f. Shaking screen

g. Rotary shifter

2.2.2. Klasifikasi (Classification)

Klasifikasi adalah proses pemisahan partikel berdasarkan kecepatan pengendapannya dalam suatu media (udara atau air). Klasifikasi dilakukan dalam suatu alat yang disebut classifier.

Produk hasil proses klasifikasi ada 2 (dua) yaitu :

- Produk yang berukuran kecil/halus (slimes) mengalir di bagian atas disebut

overflow.

- Produk yang berukuran lebih besar/kasar (sand) mengendap di bagian bawah (dasar) disebut underflow.

Proses pemisahan dalam classifier dapat terjadi dalam tiga cara (concept) yaitu : a. Partition concept

b. Tapping concept c. Rein concept

Hal ini dapat berlangsung apabila sejumlah partikel dengan bermacam-macam ukuran jatuh bebas di dalam suatu media atau fluida (udara atau air), maka setiap partikel akan menerima gaya berat dan gaya gesek dari media. Pada saat kecepatan gerak partikel menjadi rendah (tenang/laminer), ukuran partikel yang besar-besar mengendap lebih dahulu, kemudian diikuti oleh ukuran-ukuran yang lebih kecil, sedang yang terhalus (antara lain slimes) akan tidak sempat mengendap.

Peralatan yang umum dipakai dalam proses klasifikasi adalah : a. Scrubber

b. Log washer

c. Sloping tank classifier (rake, spiral & drag) d. Hydraulic bowl classifier

e. Hydraulic clindrical tank classifier f. Hydraulic cone classifier

g. Counter current classifier h. Pocket classifier

i. Hydrocyclone j. Air separator

k. Solid bowl centrifuge l. Elutriator

2.3. PENINGKATAN KADAR ATAU KONSENTRASI (CONCENTRATION) Bahan galian yang mutu atau kadarnya rendah (marginal) agar dapat diolah lebih lanjut atau diekstrak logamnya, maka kadar bahan galian itu harus ditingkatkan. Peningkatan kadar bahan galian dikenal dengan proses konsentrasi. Sifat-sifat fisik mineral yang dapat dimanfaatkan dalam proses konsentrasi yaitu :

- berat jenis, pemisahan mineral berdsarkan perbedaan berat jenis mineral. - sifat kondutivitas, pemisahan mineral berdasarkan sifat kelistrikan. - sifat kemagnetan, pemisahan mineral berdasarkan sifat magnetik. - Perbedaan sifat permukaan partikel, pemisahan secara proses flotasi. Proses peningkatan kadar itu ada bermacam-macam antara lain :

2.3.1. Pemilahan (Hand Sorting)

Bila ukuran material cukup besar, maka pemisahan mineral berharga dari pengotornya dapat dilakukan secara manual dengan tangan.

2.3.2. Konsentrasi Gravitasi (Gravity Concentration)

Pemisahan mineral berdasarkan perbedaan berat jenis didalam suatu media fluida. Memanfaatkan perbedaan kecepatan pengendapan mineral-mineral didalam fuida karena perbedaan berat jenis dari setiap mineral.

Ada 3 (tiga) cara pemisahan mineral secara gravitasi bila dilihat dari segi gerakan fluidanya, yaitu :

- Fluida tenang, contoh dense medium separation (DMS) atau heavy medium

separation (HMS).

- Aliran fluida horisontal, contoh sluice box, shaking table dan spiral

concentration.

Bila jumlah partikel (mineral) di dalam fluida relatif sedikit, maka akan terjadi pengendapan bebas (free settling). Bila jumlah partikelnya banyak, maka gerakannya akan terhambat sehingga terbentuk stratifikasi yang terdiri dari 3 (tiga) tahap sebagai berikut :

a. Hindered settling classification ; klasifikasi pengendapannya terhalang.

b. Differential acceleration pada awal pengendapan : artinya partikel yang berat mengendap lebih dahulu.

c. Consolidation trickling pada akhir pengendapan : partikel-partikel kecil berusaha mengatur diri di antara partikel-partikel besar sesuai dengan berat jenisnya. Produk dari proses konsentrasi gravitasi ada 3 (tiga), yaitu :

- Konsentrat (concentrate), kumpulan mineral berharga dengan kadar tinggi/ memenuhi syarat untuk proses selanjutnya.

- Amang (middling) yaitu konsentrat yang kadarnya belum memenuhi syarat.

- Ampas (tailing) yaitu mineral-mineral pengotor belum dapat dimanfaatkan karena factor teknologi dan ekonomi saat ini.

Peralatan konsentrasi gravitasi yang banyak dipakai adalah : a. Jengkek (jig)

b. Meja goyang (shaking table).

c. Konsentrator spiral (Humprey spiral concentrator). d. Palong / sakan (sluice box).

e. Air Table (Meja Angin)

2.3.3. Konsentrasi dengan Media Berat (Dense/Heavy Medium Separation) Merupakan proses konsentrasi yang bertujuan untuk memisahkan mineral-mineral berharga dari pengotornya dengan menggunakan medium pemisah yang berat jenisnya lebih besar dari air (berat jenisnya > 1). Biasanya berat jenis mineral berharga lebih besar dibandingkan berat jenis pengotornya.

Produk dari proses konsentrasi ini adalah :

- Endapan (sink) yang terdiri dari mineral-mineral berharga yang berat. - Apungan (float) yang terdiri dari mineral-mineral pengotor yang ringan.

Media pemisah yang pernah dipakai antara lain :

- Air + magnetit halus dengan kerapatan 1,25 - 2,20 ton/m3.

- Air + ferrosilikon dengan kerapatan 2,90 - 3,40 ton/m3.

- Air + magnetit + ferrosilikon dengan kerapatan 2,20 - 2,90. - Larutan berat seperti :

tetra bromo ethana (b.j. = 2,96), bromoform (b.j. = 2,85)

methylene jodida (b.j. = 3,32).

Tetapi larutan berat ini harganya mahal, oleh sebab itu hanya dipakai untuk percobaan-percobaan di laboratorium.

Peralatan yang biasa dipakai adalah gravity dense/heavy medium separators yang berdasarkan bentuknya ada 2 (dua) macam, yaitu :

a. Drum separator karena bentuknya silindris.

b. Cone separator karena bentuknya seperti corongan.

2.3.4. Pemisahan berdasarkan sifat Kelistrikan (Electrostatic Separation)

Merupakan proses konsentrasi dengan memanfaatkan perbedaan sifat kelistrikan mineral. Mineral yang dihasilkan dari proses konsentrasi ini terbagi menjadi mineral yang bersifat konduktor (mudah menghantarkan arus listrik) dan non-konduktor.

Peralatan yang digunakan untuk pemisahan berdasarkan sifat kelistrikan adalah : a. Electrodynamic separator (high tension separator).

b. Electrostatic separator yang terdiri dari : - plate electrostatic separator

- screen electrostatic separator

Kendala yang dihadapi pada proses konsentrasi ini adalah :

- Mineral harus dipanaskan terlebih dahulu (temperatur yang dibutuhkan yaitu antara 700C -1200C) agar sifat kelistrikannya keluar. Bila temperatur tidak

tercapai maka akan kesulitan diproses secara Electrostatic Separator.

- Ukuran material yang diproses yaitu 75 – 250 microns atau 60# - 200# dan sebaiknya dilakukan sizing untuk memperoleh hasil yang maksimal.

- Proses konsentrasi dilakukan dengan jumlah umpan yang tidak terlalu besar. - Mineral yang diproses harus kering, maka timbul masalah debu pada saat proses.

Mineral-mineral konduktor yang ada pada kegiatan pengolahan mineral di PT Timah antara lain : (Lampiran B)

- Magnetit (Fe3 O4) - Kasiterit (Sn O2) - Ilmenit (Fe Ti O3) - Molibdenit (Mo S2) - Wolframit [(Fe, M) WO4] - Galena (Pb S) - Pirit (Fe S2)

Produk proses pengolahan mineral di PT Timah dengan menggunakan electrostatic

separator adalah :

- Mineral-mineral konduktor sebagai konsentrat karena terdapat Cassiterite sebagai mineral utama timah, ilmenite, magnetite, pyrite dan lain-lain.

- Mineral-mineral non-konduktor sebagai ampas (tailing). Tailing masih dapat diproses untuk mendapatkan mineral ikutan timah seperti zircon, monazite, xenotime dan lain-lain.

2.3.5. Pemisahan berdasarkan sifat Kemagnetan (Magnetic Separation)

Proses konsentrasi dengan memanfaatkan sifat kemagnetan (magnetic susceptibility) yang dimiliki atau terkandung pada tiap mineral. (Lampiran B)

Sifat kemagnetan bahan galian ada 3 (tiga) macam yaitu :

- Ferromagnetic, yaitu bahan galian (mineral) yang sangat kuat untuk ditarik oleh medan magnet.

Contoh : magnetit (Fe3O4).

- Paramagnetic, yaitu bahan galian yang dapat tertarik oleh medan magnet. Contoh : hematit (Fe2 O3), ilmenit (Se Ti O3), xenotime (YPO4) dan pyrhite

(FeS2).

- Diamagnetic, yaitu bahan galian yang tak tertarik oleh medan magnet. Contoh : kwarsa (SiO2), Cassiterite (SNO2) dan mineral feldspar [(Na, K, Al) Si3 O8] .

Proses Magnetic Separation mineral yang dilakukan PT Timah menghasilkan produk yaitu :

- Mineral-mineral non-magnetik sebagai konsentrat, karena mengandung mineral cassiterite sebagai mineral utama timah, zircon, pyrite, anatase dan lain-lain. - Mineral-mineral magnetik sebagai ampas (tailing), tetapi masih mengandung

mineral ikutan timah yang terdiri dari ilmenite, monazite, xenotime, siderite, magnetite dan lain-lain.

Peralatan yang dipakai disebut magnetic separator yang terdiri dari : a. Induced roll dry magnetic separator.

b. Wet drum low intensity magnetic separator yang arah aliran dapat : - concurrent

- countercurrent - counter rotation

c. berdasarkan letak magnetnya : - Suspended magnets

- Suspended magnets with continuous removal - Cobbing drum

2.3.6. Konsentrasi Secara Flotasi (Flotation Concentration)

Merupakan proses konsentrasi berdasarkan sifat “senang terhadap udara” atau “takut terhadap air” (hydrophobic). Pada umumnya mineral-mineral oksida dan sulfida akan tenggelam bila dicelupkan ke dalam air, karena permukaan mineral-mineral itu bersifat “suka akan air” (hydrophilic) tetapi beberapa mineral sulfida seperti Calcophyrite (CuFeS2), Galena (Pb S), dan Stalerit (ZnS) mudah diubah sifat

permukaannya dari suka air menjadi suka udara dengan menambahkan reagen yang terdiri dari senyawa hidrokarbon.

Sejumlah reagen kimia yang sering digunakan dalam proses flotasi adalah :

a. Pembuih ( frother ) yang berfungsi sebagai pengstabil gelembung-gelembung

udara.

Contoh : methyl isobuthyl carbinol (MIBC), minyak pinus, dan terpentin.

b. Kolektor / pengumpul ( collector ) yang bisa mengubah sifat permukaan mineral

yang semula suka air menjadi suka udara.

c. Penekan / pencegah ( depresant ) yang berguna untuk mencegah agar mineral

pengotor tidak ikut menempel pada udara dan ikut terapung. Contoh : ZnSO4 untuk menekan Zn S.

d. Pengatur keasaman ( pH regulator ) yang berfungsi untuk mengatur tingkat

keasaman proses flotasi.

Contoh : HCl, HNO3, Ca (OH)3, NH4 OH, dll.

Produk flotasi yang dihasilkan pada pengolahan mineral di PT Timah ada 3 (tiga) macam yaitu :

- Ampas (tailing), berupa mineral-mineral yang ikut terapung (mineral-mineral apungan) dengan gelembung-gelembung udara, seperti calcophyrite, phyrite dan marcasite.

- Amang (middling), berupa mineral - mineral apungan yang masih mengandung banyak mineral-mineral pengotor.

- Konsentrat, berupa mineral tenggelam yang terdiri dari mineral cassiterite dan mineral ikutan timah lainnya.

Peralatan yang biasa dipakai adalah :

a. Mechanical flotation, terdiri dari berbagai variasi antara lain : - Agitair cell

- Denver cell - Krupp cell - Outokumpu cell - Wemco-Fagregren cell

b. Pneumatic flotation, terdiri dari variasi : - Column cell

- Cyclo cell - Davcra cell - Flotaire cell

2.4. PENGURANGAN KADAR AIR (DEWATERING)

Bertujuan untuk mengurangi kandungan air yang ada pada konsentrat yang diperoleh dari proses basah, misalnya proses konsentrasi gravitasi dan flotasi.

2.4.1. Cara Pengentalan / Pemekatan (Thickening)

Konsentrat yang berupa lumpur dimasukkan ke dalam bejana bulat. Bagian yang pekat mengendap ke bawah disebut underflow, sedangkan bagian yang encer atau airnya mengalir di bagian atas disebut overflow. Kedua produk itu dikeluarkan secara terus menerus (continuous).

Peralatan yang biasa dipakai adalah : a. Rake thickener.

b. Deep cone thickener. c. Free flow thickener.

2.4.2. Cara Penapisan (Filtration)

Dengan cara pengentalan kadar airnya yang masih cukup tinggi, maka bagian yang pekat dari pengentalan dimasukkan ke penapis yang disertai dengan pengisapan, sehingga jumlah air yang terisap akan banyak. Dengan demikian akan dapat dipisahkan padatan dari airnya.

Peralatan yang dipakai adalah :

a. Vacuum (suction) filters yang terdiri dari : - intermitten, misalnya Moore leaf filter. - Continuous ada beberapa tipe, yaitu :

* bentuk silindris / tromol (drum type), contoh : Oliver filter, Dorrco filter. * bentuk cakram (disk type) berputar, contoh : American filter.

* bentuk lembaran berputar (revolving leaf type), contoh : Oliver filter. * bentuk meja (desk type), contoh : Caldecott sand table filter.

b. Pressure filter, misalnya : - Merrill plate and frame filter - Kelly pressure filter

- Burt revolving filter 2.4.3. Pengeringan (Drying)

Proses membuang seluruh kandungan air dari padatan yang berasal dari konsentrat dengan cara penguapan (evaporization/evaporation).

Peralatan atau cara yang dipakai ada bermacam-macam, yaitu :

a. Hearth type drying/air dried/air baked, yaitu pengeringan yang dilakukan di atas lantai oleh sinar matahari dan harus sering diaduk (dibolak-balik).

b. Shaft drier, ada dua macam, yaitu :

- tower drier, material (mineral) yang basah dijatuhkan di dalam saluran silindris vertikal yang dialiri udara panas (80o C - 100o C).

- rotary drier, material yang basah dialirkan ke dalam silinder panjang yang diputar pada posisi agak miring dan dialiri udara panas yang berlawanan arah. c. Film type drier (atmospheric drum drier), silinder baja yang di dalamnya dialiri

uap air (steam). Methode ini jarang dipakai.

d. Spray drier, material halus yang basah dan disemburkan ke dalam ruangan panas, material yang kering akan terkumpul di bagian bawah ruangan.

Methode ini juga jarang dipakai.

2.5. PENANGANAN MATERIAL (MATERIAL HANDLING)

Bahan galian (mineral/bijih) yang mengalami proses pengolahan harus ditangani dengan cepat dan seksama, baik berupa konsentrat basah dan kering maupun yang berbentuk ampas (tailing).

2.5.1. Penanganan Material Padat Kering (Dry Solid Handling)

Bila masih berupa bahan galian hasil penambangan (ROM), maka harus ditumpuk di tempat yang sudah ditentukan yang dilengkapi dengan saluran penyaliran (drainage system). Tetapi jika sudah berupa konsentrat, maka harus disimpan di dalam gudang yang tertutup sebelum diproses lebih lanjut.

2.5.2. Penanganan Lumpur (Slurry Handling)

Bila lumpur itu sudah mengandung mineral berharga yang kadarnya tinggi, maka dapat segera dimasukkan ke pemekat (thickener) atau penapis (filter). Jika masih agak kotor (middling), maka harus diproses dengan alat khusus yang sesuai. 2.5.3. Penanganan / Pembuangan Ampas (Tailing Disposal)

Ampas/tailing adalah produk sampingan dari kegiatan pengolahan yang belum atau tidak dapat dimanfaatkan dengan teknologi saat ini. Kegiatan pembuangan ampas harus diperhatikan penanganannya karena :

a. Jumlah (volumenya) sangat banyak, mencapai 70% - 90% dari material hasil penambangan.

b. Kadang-kadang tailing masih mengandung limbah berbahaya dan mengandung racun (limbah B-3).

c. Sulit mencarikan lahan untuk menimbun ampas, bila metode timbun-balik (back

pengendap untuk tampungan sementara tailing. Pembuangan ampas seringkali menjadi komponen dalam kegiatan penambangan sehingga meminta pemikiran khusus sepanjang umur tambang mengenai penangannya.

BAB III

DAMPAK NEGATIF PENGOLAHAN BAHAN GALIAN (PBG)

Kegiatan Pengolahan Bahan Galian selain menghasilkan produk yang diinginkan juga menimbulkan beberapa dampak negatif. Dampak negatif yang harus diwaspadai antara lain :

3.1. PENGECILAN UKURAN / KOMINASI (COMMINUTION)

Pada proses ini, belum ada bagian dari bahan galian yang sengaja dibuang. Apabila kegiatan proses dilakukan tanpa bantuan air (proses kering), yang timbul dari proses tersebut adalah debu hasil proses dan transportasi material. Sebaiknya dilokasi pengolahan pekerja menggunakan masker dan untuk transportasi dipasangi tutup dan pengisap debu (dust collector). Jika proses menggunakan air (proses basah), akan ada ceceran-ceceran lumpur (slurry) atau air sehingga perlu diberi tanda/rambu bahaya terjatuh karena licin di titik-titik perpindahan dan penggunaan APD yang tepat.

3.2. PEMISAHAN BERDASARKAN UKURAN (SIZING)

Pada tahap ini pun belum ada bagian dari proses yang disengaja dibuang. Apabila proses dilakukan secara kering akan menghasilkan debu, sebaiknya dilakukan pada ruang tertutup, dipasangkan penghisap debu dan pekerja menggunakan masker penutup. Jika dilakukan pada proses basah, harus dipasang rambu tanda bahaya terjatuh karena licin dan penggunaan APD yang tepat.

3.3. PENINGKATAN KADAR ATAU KONSENTRASI (CONCENTRATION) Produk dari proses konsentrasi baik yang berupa konsentrat, middling dan tailing harus ditangani secara khusus. Beberapa penangan terhadap produk dari konsentrasi yang harus dilakukan antara lain :

a. Konsentrat yang harus ditangani dengan sebaik-baiknya jangan ada yang tertumpah, karena mengandung mineral berharga dengan kadar tinggi.

b. Amang (middling) akan diproses lebih lanjut untuk “menangkap” sisa-sisa mineral berharga yang masih dikandungnya karena itu perlu diperhatikan penyimpanannya dan penangannya..

c. Ampas (tailing) yang harus dibuang dan banyak menimbulkan masalah pencemaran lingkungan lebih-lebih bila mengandung bahan-bahan berbahaya dan beracun. Tetapi kadang-kadang ampas bisa berguna bila dapat dimanfaatkan sebagai bahan pengisi (filling materials) lubang-lubang bekas penambangan. 3.4. PENGURANGAN KADAR AIR / PENGAWA-AIRAN (DEWATERING)

Yang harus diwaspadai adalah pencemaran karena pembuangan air, karena belum tentu air buangan itu sudah bersih dan jernih. Perlu dipersiapkan kolam pengendap (settling pond) untuk mengurangi jumlah padatan yang terkandung dalam air buangan sebelum dialirkan ke badan air bebas. Jika dalam proses pengeringan (drying) ada gas-gas berbahaya atau beracun yang menguap (CO, NO2, CN, dll), maka ventilasi pabrik

pengolahan harus baik sekali disamping para pekerja juga harus memakai penutup hidung (masker).

3.5. PENANGANAN MATERIAL (MATERIAL HANDLING)

Terpenting tetapi juga sulit dilakukan adalah penanganan ampas (tailing) agar jangan sampai mencemari dan merusak lingkungan hidup. Ampas hasil proses pengolahan material dapat berupa material padatan dan cairan. Penanganan yang terbaik material padatan adalah dengan cara ampas dikembalikan ke bekas lubang penambangan. Ampas harus dibuang ke daerah penampungan yang cekungan atau kolam atau bendungan agar ampas tersebut tidak menyebar ke daerah yang luas, yang berakibat merusak flora dan fauna untuk jangka waktu yang lama. Upaya reklamasi harus dilakukan walaupun memakan waktu yang lama dan biaya yang tidak sedikit. Penanganan ampas yang berupa cairan dengan cara melakukan water treatment di settling pond. Setelah memenuhi persyaratan, barulah boleh cairan tersebut di lepas keluar dari settling pond. Bila langsung dibuang ke sungai tanpa treatment akan merusak ekosistem sungai dan daerah aliran sungai (DAS).

DAFTAR PUSTAKA

1. Gaudin, A.M., “Flotation”, Mc Graw Hill Book Co., Inc., New York, 1957. 2. Hayes, P.C., “Process Selection in Extractive Metallurgy”, Hayes Publishing Co.,

Brisbane, Australia, 1985.

3. Taggart, A.F., “Elements of Ore Dressing”, John Wiley & Sons, Inc., New York, 1954.

4. Taggart, A.F., “Handbook of Mineral Dressing”, John Wiley & Sons, Inc., New York, 1956.

DIAGRAM ALIR PENGOLAHAN BAHAN GALIAN

Bijih dari tambang (ROM = run of mine)

Peremukan I (crushing/comminution) Pengayakan (screening/sieving) Penggerusan (grinding) undersize oversize Peremukan II (crushing) Klasifikasi (classification) Konsentrasi (concentration) Konsentrat (concentrate) Filtrasi (filtration/dewatering) Ampas (tailing) Pembuangan ampas (tailing disposal)

Pasar (market) atau metalurgi (metallurgy)

MINERAL DAN SIFAT FISIKNYA

Mineral Rumus Kimia BJ Kekerasan Listrik Magnet

Kassiterite SnO2 6 – 7 6,5 C NM

Pirit / Markasite FeS2 5 6,5 C NM

Rutile TiO2 4,2 – 4,3 6,5 C NM Ilmenite FeTiO3 4,5 – 5 6 C M Hematite Fe2O3 5 – 5,26 6 C M Zirkon ZrSiO4 4,2– 4,7 7,5 NC NM Topaz Al2SiO4(OH,F)2 3,5 – 3,6 8 NC NM Xenotime YPO2 4,4 – 5,1 4 -5 NC NM

Monazite (Ce La Y Th)PO4 4,6 – 5,4 5 NC NM

Kuarsa SiO2 2,65 7 NC NM

Tourmaline Na, Mg, Fe, Al 3,0 – 3,2 7,5 NC Lemah