PADA MESIN DEKOMPOSER

DI PETROGANIK PT. PETROKIMIA GRESIK

SKRIPSI

Oleh :

PRIMA PANGLIPUR J

NPM. 0532010014

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

Puji syukur kehadirat Tuhan Yang Maha Esa, atas limpahan berkat rahmat-Nya sehingga penulis dapat menyelesaikan laporan skripsi dengan judul “Perencanaan Manajemen Perawatan dengan Metode Reliability Centered

Maintenance II (RCM II) pada Mesin Dekomposer di Petroganik PT.

Petrokimia Gresik“. Penulisan laporan ini dilakukan guna memenuhi salah satu persyaratan untuk mendapatkan gelar Sarjana Teknik Fakultas Teknologi Industri jurusan Teknik Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Atas terselesainya pelaksanaan penelitian dan terselesainya penulisan laporan skripsi ini, maka penulis menyampaikan rasa terima kasih yang sebesar-besarnya kepada :

1. Bapak DR. Ir. Teguh Soedarto, MP selaku Rektor Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri UPN “Veteran” Jawa Timur.

3. Bapak Ir. M. Tutuk Safirin, MT, selaku Ketua Jurusan Teknik Industri UPN “Veteran” Jawa Timur.

4. Bapak Drs. Pailan, MPd, selaku Sekertaris Jurusan Teknik Industri UPN “Veteran” Jawa Timur.

5. Bapak Ir. Joumil Aidil SZS, MT selaku Dosen Pembimbing I dan Bapak Drs. Sartin, MPd selaku Dosen Pembimbing II yang telah memberikan

arahan dan bimbingan dalam menyelesaikan laporan skripsi ini.

6. Bapak dan Ibu Dosen Penguji yang telah bersedia meluangkan waktunya untuk menguji laporan skripsi dan memberikan petunjuk serta arahan dalam penulisan laporan.

7. Seluruh Staf dan Karyawan PT. PETROKIMIA GRESIK yang telah banyak membantu selama penulis melaksanakan penelitian.

8. Kedua Orang Tua dan seluruh keluargaku yang selalu senantiasa menasehati, membimbing, dan memberikan arahan yang baik serta selalu mendoakan saya. 9. Teman-temanku yang berada di UPN “Veteran” Jawa Timur maupun di luar kampus UPN, terima kasih atas semangat, doa dan bantuannya dalam menyelesaikan laporan skripsi ini.

10.Seluruh Civitas Akademika UPN ”Veteran” Jawa Timur, terima kasih untuk semua bantuan dan bimbingannya selama ini.

11.Pihak-pihak lain yang terkait baik secara langsung maupun tidak langsung terlibat dalam pembuatan atau penyelesaian laporan ini.

Penulis menyadari bahwa penulisan laporan skripsi ini masih jauh dari sempurna, baik isi maupun penyajian. Oleh karena itu, saran dan kritik yang membangun akan penulis terima dengan senang hati.

Akhir kata semoga Laporan Skripsi ini dapat memberikan manfaat bagi semua pihak yang berkepentingan dan semoga Tuhan Yang Maha Esa memberikan rahmat dan berkat kepada kita semua. Terima Kasih.

Surabaya, 26 November 2010

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR... vii

DAFTAR LAMPIRAN ... viii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah ... 3

1.4 Asumsi ... 3

1.5 Tujuan ... 3

1.6 Manfaat ... 4

1.7 Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA 2.1 Manajemen Perawatan ... 6

2.1.1 Tujuan Manajemen Perawatan ... 7

2.1.2 Jenis-Jenis Perawatan ... 8

2.1.3 Tugas dan Kegiatan Perawatan ... 10

2.2 Kebijaksanaan Pemeliharaan ... 13

2.3 Kegagalan (Failures) ... 16

2.4 Keandalan ... 19

2.4.1 Fungsi Keandalan ... 20

2.4.2 Laju Kegagalan ... 21

2.4.3 Mean Time To Failure ... 24

2.4.4 Mean Time To Repair ... 25

2.4.5 Distribusi Kegagalan ... 26

2.5 Diagram Pareto ... 28

2.6 Reliability Centered Maintenance ... 30

2.6.1 Functions and Performance Standards ... 31

2.6.2 Failure Modes and Effects Analysis ... 32

2.6.3 Failure Consequences ... 39

2.6.4 Proactive Task ... 39

2.6.5 Default Action ... 40

2.7 Biaya Pemeliharaan ... 41

2.8 Penelitian-Penelitian Terdahulu ... 49

BAB III METODE PENELITIAN 3.1 Lokasi dan Waktu Penelitian ... 52

3.2 Identifikasi Variabel ... 52

3.3 Metode Pengumpulan Data ... 53

3.4 Metode Pengolahan Data ... 54

3.5 Langkah-langkah Penelitian dan Pemecahan Masalah ... 58

BAB IV HASIL ANALISA DAN PEMBAHASAN 4.1 Pengumpulan Data ... 63

4.2 Pengolahan Data ... 63

4.2.1 Penentuan Komponen Kritis ... 63

4.2.3 Failure Modes and Effects Analysis (FMEA) ... 72

4.2.4 RCM II Decision Worksheet ... 74

4.2.5 Penentuan Distribusi waktu antar kerusakan dan distribusi waktu lama perbaikan ... 77

4.2.6 Penentuan Interval Perawatan ... 79

4.2.7 Penentuan Biaya Perawatan ... 84

4.3 Analisa ... 86

4.3.1 Penentuan Komponen Kritis ... 86

4.4 Pembahasan ... 87

4.4.1 Functional Block Diagram ... 87

4.4.2 Failure Modes and Effects Analysis... 88

4.4.3 RCM II Decision Worksheet ... 89

4.4.4 Penentuan distribusi waktu antar kerusakan dan distribusi waktu lama perbaikan ... 90

4.4.5 Penentuan Interval Perawatan ... 91

4.4.6 Penentuan Biaya Perawatan ... 92

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 94

5.2 Saran ... 94 DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 2.1 Rating Severity dalam FMEA ... 35

Tabel 2.2 Rating Occurrence dalam FMEA ... 36

Tabel 2.3 Rating Detection dalam FMEA ... 37

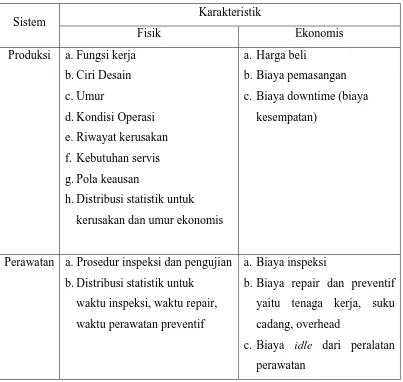

Tabel 2.4 Informasi dalam Sistem Produksi dan Sistem Perawatan ... 43

Tabel 4.1 Persentase downtime pada mesin Dekomposer ... 64

Tabel 4.2 Persentase kerusakan pada Cooler... 67

Tabel 4.3 Persentase kerusakan pada Rotary Dryer ... 68

Tabel 4.4 Persentase kerusakan pada Belt Conveyor ... 69

Tabel 4.5 Persentase kerusakan pada Pan Granulator ... 70

Tabel 4.6 Failure Modes and Effects Analysis pada Cooler ... 73

Tabel 4.7 RCM II Decision Worksheet pada Cooler ... 75

Tabel 4.8 Hasil pengujian distribusi ... 78

Tabel 4.9 Tabel Nilai MTTF dan MTTR ... 79

Tabel 4.10 Biaya penggantian karena perawatan (CM) ... 80

Tabel 4.11 Biaya penggantian karena kerusakan (CF) ... 82

Tabel 4.12 Interval perawatan ... 84

Tabel 4.13 Biaya perawatan berdasarkan interval perawatan ... 85

Tabel 4.14 Tabel Functinal Failure, Failure Mode dan Failure Effect pada Mesin Dekomposer... 88

Tabel 4.15 Kegiatan dan interval perawatan pada Mesin Dekomposer ... 90

DAFTAR GAMBAR

Gambar 2.1 Grafik Time Base Maintenance dan Condition Base

Maintenance ... 10

Gambar 2.2 Faktor-faktor yang mempengaruhi kebijaksanaan pemeliharaan 16 Gambar 2.3 Karakteristik Kegagalan komponen ... 18

Gambar 2.4 Kurva Bathub ... 21

Gambar 2.5 Failure Rate ... 23

Gambar 2.6 Diagram Pareto ... 29

Gambar 2.7 Kurva Total Cost of Maintenance ... 41

Gambar 2.8 Model Age Replacement ... 44

Gambar 2.9 Siklus dalam Model Age Replacement ... 45

Gambar 4.1 Diagram pareto pada Mesin Dekomposer ... 65

Gambar 4.2 Diagram pareto pada Cooler ... 67

Gambar 4.3 Diagram pareto pada Rotary Dryer ... 68

Gambar 4.4 Diagram pareto pada Belt Conveyor ... 69

Gambar 4.5 Diagram pareto pada Pan Granulator ... 70

DAFTAR LAMPIRAN

Lampiran A. Gambaran Umum Perusahaan ... 98

Lampiran B. Data waktu antar kerusakan dan waktu lama perbaikan ... 106

Lampiran C. Persentase downtime pada Mesin Dekomposer dan komponen kritisnya ... 119

Lampiran D. Failure Modes and Effects Analysis ... 122

Lampiran E. RCM II Decision Diagram ... 125

Lampiran F. RCM II Decision Worksheet ... 126

Lampiran G. Pengujian distribusi waktu antar kerusakan dan nilai MTTF ... 129

Lampiran H. Pengujian distribusi waktu lama perbaikan dan nilai MTTR ... 142

Lampiran I. Biaya penggantian karena perawatan (CM dan biaya penggantian karena kerusakan (CF) ... 155

Lampiran J. Interval Perawatan (TM) ... 160

Pabrik Petroganik PT. Petrokimia Gresik bergerak dibidang industri manufaktur dengan hasil produksinya berupa pupuk organik. Untuk menjaga agar kualitas produk tetap terjaga, maka Pabrik Petroganik PT. Petrokimia Gresik senantiasa berupaya untuk melakukan perubahan dan peningkatan khususnya pada keandalan mesin. Permasalahan yang dihadapi adalah kerusakan yang terjadi sewaktu-waktu sebelum interval perawatan menyebabkan adanya kegiatan overhaul dan replacement atau corrective maintenance yang menimbulkan adanya downtime dan kemacetan atau berhentinya proses produksi serta biaya perawatan yang semakin besar sehingga menimbulkan kerugian yang cukup berarti bagi perusahaan. Obyek penelitian ini adalah pada Mesin Dekomposer yaitu mesin yang digunakan untuk memproduksi butiran pupuk.

Metode penelitian yang digunakan adalah Reliability Centered Maintenance II dengan memadukan analisis kualitatif yang meliputi FMEA dan RCM II Decision Worksheet. Metode Reliability Centered Maintenance II ini digunakan untuk menentukan kegiatan dan interval perawatan berdasarkan pada RCM II Decision Worksheet sesuai dengan fungsi dan sistem dari Mesin Dekomposer dan FMEA digunakan untuk mengidentifikasi penyebab kegagalan serta efek yang ditimbulkan dari kegagalan tersebut.

Hasil penelitian diperoleh bahwa dari 24 komponen pada Mesin Dekomposer didapatkan 10 komponen kritis dan komponen kritis yang memiliki kegagalan potensial diantaranya cooler, rotary dryer, belt conveyor, dan pan granulator. Sedangkan jenis kegiatan perawatan diperoleh Scheduled On Condition Task sebanyak 3 komponen, Scheduled Restoration Task sebanyak 4 komponen dan Scheduled Discard Task sebanyak 3 komponen. Dengan interval perawatan berada antara 109,81 – 192,53 jam dan biaya perawatan berada pada kisaran Rp 26.744,47 – Rp 184.547,13.

PENDAHULUAN

1.1 Latar Belakang

Perkembangan teknologi akhir-akhir ini berjalan dengan pesat. Hal ini dapat dirasakan diberbagai kegiatan dan bidang kehidupan, khususnya bidang industri manufaktur. Perubahan teknologi yang dipergunakan dapat menimbulkan perubahan dari komponen input yang digunakan serta output yang dihasilkan.

Dengan semakin meningkatnya kebutuhan akan produktivitas dan penggunaan teknologi tinggi yang berupa mesin dan fasilitas produksi maka kebutuhan akan fungsi perawatan akan semakin bertambah besar. Dalam usaha untuk dapat terus menggunakan fasilitas produksi agar kontinuitas produksi dapat terjamin, maka direncanakanlah kegiatan perawatan yang dapat menunjang keandalan suatu mesin atau fasilitas produksi.

Keandalan mesin dan fasilitas produksi merupakan salah satu aspek yang dapat mempengaruhi kelancaran proses produksi serta produk yang dihasilkan. Keandalan ini dapat membantu untuk memperkirakan peluang suatu komponen mesin untuk dapat bekerja sesuai dengan tujuan yang diinginkan dalam periode tertentu.

Pabrik PETROGANIK bergerak dibidang industri manufaktur dengan hasil produksinya berupa pupuk organik yang berbentuk butiran. Untuk menjaga

kualitas produk agar sesuai dengan standar kualitas yang telah ditetapkan, maka Pabrik PETROGANIK senantiasa berupaya untuk melakukan perubahan dan

peningkatan khususnya pada keandalan mesin. Dalam mempertahankan keandalan

mesin, Pabrik PETROGANIK menerapkan sistem preventif maintenance dengan melaksanakan pemeriksaan dan perbaikan secara periodik dan pada saat yang tepat untuk semua mesin dan fasilitas produksi.

Salah satu mesin yang digunakan adalah mesin Dekomposer. Mesin Dekompposer ini digunakan untuk memproduksi butiran-butiran pupuk organik. Pupuk organik mempunyai kadar C-Organik dari pada pupuk an-organik. Dengan kelebihan dari pupuk organik tersebut maka keandalan mesin Dekomposer ini sangat penting untuk dipertahankan. Permasalahan yang sering muncul pada mesin Dekomposer adalah kerusakan yang terjadi pada rotary dryer dan belt conveyor sebelum interval perawatan menyebabkan adanya kegiatan overhaul dan

replacement atau corrective maintenance yang menimbulkan adanya downtime

dan kemacetan atau berhentinya proses produksi serta biaya perawatan yang semakin besar sehingga menimbulkan kerugian yang cukup berarti bagi perusahaan.

Berdasarkan pada uraian tersebut maka dalam penelitian ini digunakan metode Reliability Centered Maintenance II dimana Metode Reliability Centered Maintenance II ini digunakan untuk menentukan kegiatan dan interval perawatan

berdasarkan pada RCM II Decision Worksheet sesuai dengan fungsi dan sistem dari mesin Dekomposer.

1.2 Rumusan Masalah

tentang bagaimana menentukan manajemen perawatan berdasarkan Metode Reliability Centered Maintenance II (RCM II) pada mesin Dekomposer.

1.3 Batasan Masalah

Agar penulisan dapat berjalan dengan baik dan sesuai dengan alurnya maka perlu diberikan batasan-batasan masalah sebagai berikut :

1. Obyek penelitian ini hanya dibatasi pada mesin Dekomposer dan komponen kritis pada mesin cooler, rotary dryer, belt conveyor dan pan granulator. 2. Penyelesaian masalah dibatasi sampai pada penentuan perencanaan kegiatan

perawatan, penyebab kegagalan dan biaya perawatan berdasarkan interval perawatan.

3. Batas toleransi fungsi keandalan yang diberikan adalah 0,7

1.4 Asumsi

Asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Proses produksi berada pada kondisi normal dan tidak terjadi perubahan saat pengambilan data

2. Harga mesin dan komponenya tidak berubah selama penelitian berlangsung.

1.5 Tujuan

Tujuan diadakannya penelitian ini adalah :

1. Menentukan kegiatan dan interval perawatan berdasarkan RCM II Decision Worksheet.

1.6 Manfaat

Adapun manfaat dari penelitian ini adalah : 1. Bagi Universitas

Memperkaya wawasan pengetahuan sebagai bahan studi bagi rekan-rekan mahasiswa dan juga sebagai pertimbangan bagi mahasiswa yang ingin mengerjakan tugas akhir.

2. Bagi Perusahaan

Menyajikan informasi lengkap mengenai kegiatan dan interval perawatan berdasarkan RCM II Decision Worksheet serta dapat digunakan sebagai bahan pertimbangan bagi pihak perusahaan dalam merencanakan manajemen perawatan.

3. Bagi peneliti

Mengaplikasikan teori manajemen parawatan yang telah diperoleh selama perkuliahan serta menambah pengetahuan tentang penerapan manajemen perawatan di lapangan.

1.7 Sistematika Penulisan BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang, perumusan masalah, batasan masalah, asumsi, tujuan, manfaat dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Maintenance, Failure Modes and Effect Analysis, biaya perawatan dan

penelitian terdahulu.

BAB III METODE PENELITIAN

Bab ini berisi tentang lokasi dan waktu penelitian, identifikasi variabel, metode pengumpulan data, metode pengolahan data dan langkah-langkah pemecahan masalah.

BAB IV HASIL ANALISA DAN PEMBAHASAN

Bab ini berisi tentang pengolahan data dan hasil analisa yang meliputi penentuan komponen kritis, Functional Block Diagram, Failure Modes And Effect Analysis (FMEA), RCM II Decision Worksheet, penentuan

distribusi waktu antar kerusakan dan distribusi waktu antar perbaikan, penentuan interval perawatan dan biaya perawatan serta pembahasan untuk mendapatkan hasil yang sesuai dengan perhitungan berdasarkan data yang diperoleh.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan berdasarkan hasil yang diperoleh dari analisa dan pembahasan pada bab terdahulu serta memberikan saran dari hasil penelitian dari pengolahan data tersebut.

TINJAUAN PUSTAKA

2.1 Manajemen Perawatan

Secara alamiah tidak ada barang yang dibuat oleh manusia yang tidak bisa rusak. Usia kegunaannya dapat diperpanjang dengan melakukan perbaikan berkala dengan suatu aktivitas yang dikenal dengan istilah perawatan.

Menurut Corder dalam bukunya yang berjudul Teknik Manajemen Pemeliharaan (1992), perawatan adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam atau memperbaikinya sampai suatu kondisi yang bisa diterima.

Menurut Assauri dalam bukunya yang berjudul Manajemen Produksi dan Operasi (1999), perawatan adalah kegiatan untuk memelihara atau menjaga fasilitas peralatan pabrik dan mengadakan perbaikan atau penggantian yang memuaskan sesuai dengan apa yang direncanakan.

Berdasarkan pada teori diatas dapat diambil kesimpulan bahwa perawatan adalah kegiatan untuk memelihara atau menjaga fasilitas, mesin dan peralatan pabrik, mengadakan perbaikan, penyesuaian atau penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang diharapkan. Manajemen perawatan adalah pengorganisasian operasi perawatan untuk memberikan pandangan umum mengenai perawatan fasilitas industri. Pengorganisasian ini mencakup penerapan dari metode manajemen dan metode yang menunjang keberhasilan manajemen ini adalah dengan

mengembangkan dan menggunakan suatu penguraian sederhana yang dapat diperluas melalui gagasan dan tindakan.

2.1.1 Tujuan Manajemen Perawatan

Beberapa tujuan dari manajemen perawatan adalah untuk menunjang aktivitas dalam bidang perawatan, yaitu (Supandi, Manajemen Perawatan Industri, 1989 : 16-17) :

1. Memperpanjang waktu pengoperasian fasilitas industri yang digunakan semaksimal mungkin, dengan biaya perawatan yang seminimum mungkin dan adanya proteksi yang aman dari investasi modal.

2. Menyediakan modal biaya tertentu dan informasi-informasi lainnya yang dapat menunjang penuh dalam bidang perawatan.

3. Menentukan metode evaluasi prestasi kerja yang dapat berguna untuk manajemen secara umum dan bagi pengawas (supervisor) perawatan khususnya.

4. Membantu dalam menciptakan kondisi kerja yang aman, baik untuk bagian operasi maupun personil perawatan lainnya dengan menetapkan dan menjaga standar perawatan yang benar.

5. Meningkatkan keterampilan para pengawas dan para operator perawatan melalui latihan.

Adapun tujuan utama dari fungsi perawatan (maintenance) menurut Corder adalah (Corder, Anthony. Teknik Manajemen Pemeliharaan. 1992 ; 3) :

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi atau jasa dan mendapatkan laba investasi (return of investment) maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

2.1.2 Jenis-Jenis Perawatan

Secara umum, ditinjau dari saat pelaksanaan pekerjaan perawatan dapat dibagi menjadi dua cara, yaitu (Supandi, Manajemen Perawatan Industri, 1989;27) :

1. Planned Maintenance

Pengorganisasian pekerjaan perawatan yang dilakukan dengan pertimbangan ke masa depan, terkontrol dan tercatat.

2. Unplanned Maintenance

Cara pekerjaan perawatan darurat yang tidak direncanakan (unplanned emergency maintenance)

Kegiatan perawatan atau maintenance yang dilakukan dalam suatu perusahaan pabrik dibagi menjadi tiga jenis, yaitu (Assauri, Sofjan. Manajemen Produksi dan Operasi. 1999; 124-126) :

1. Preventive Maintenance(Time Base Maintenance)

yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu proses produksi.

a. Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari.

b. Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu minggu sekali, meningkat menjadi satu bulan sekali.

2. Corrective Maintenance

Adalah kegiatan pemeliharaan dan perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada fasilitas atau peralatan, sehingga tidak dapat berfungsi dengan baik.

3. Improvement Maintenance

Suatu sistem perawatan yang dilakukan untuk merubah sistem suatu alat

menjadi maksimal penggunaannya. Tujuan dari improvement maintenance adalah :

a. Memudahkan operasi dari suatu mesin. b. Memudahkan pemeliharaan.

c. Menaikan hasil kapasitas produksi.

d. Memperkecil biaya pemeliharaan akibat ketidak efisienan dari penggunaan suatu mesin.

e. Meningkatan keselamatan kerja.

Selain jenis perawatan diatas, juga terdapat jenis perawatan lain sebagai berikut (Blanchard, Maintainability : a key to effective service ability and maintenance

1. Predictive Maintenance (Condition Base Maintenance), sering berhubungan dengan memonitor kondisi program perawatan preventif dimana metode memonitor secara langsung digunakan untuk menentukan kondisi peralatan secara teliti.

2. Maintenance Prevention merupakan usaha mengarahkan maintenance free design yang digunakan dalam konsep Total Predictive Maintenance (TPM). 3. Adaptive Maintenance menggunakan software computer untuk memproses

data yang diperlukan untuk perawatan.

4. Perfective Maintenance, meningkatkan kinerja, pembungkusan atau pengepakan atau pemeliharaan dengan menggunakan software computer.

Gambar 2.1 Grafik Time Base Maintenance dan Condition Base Maintenance

Sumber : Pemeliharaan Instrumentasi Nuklir (Prajitno, 2005)

2.1.3 Tugas dan Kegiatan Perawatan

dasarnya tugas dari bagian perawatan meliputi (Hamsi, Alfian. Manajemen Pemeliharaan Pabrik. 2004 ; 9) :

1. Perencanaan dan penugasan 2. Pemeriksaan dan pengawasan 3. Pengawasan bahan

4. Pekerjaan lapangan 5. Pekerjaan bengkel

Kegiatan-kegiatan perawatan, dapat digolongkan ke dalam salah satu dari lima pokok berikut (Assauri, Sofjan. Manajemen Produksi dan Operasi. 1999 ; 129-130) :

1. Inspeksi (inspections)

Meliputi kegiatan pengecekan atau pemeriksaan secara berkala (Routine Schedule Check) bangunan dan peralatan pabrik sesuai dengan rencana serta

kegiatan pengecekan atau pemeriksaan terhadap peralatan yang mengalami kerusakan.

2. Kegiatan Teknik (Engineering)

Meliputi kegiatan percobaan atas peralatan yang baru dibeli dan kegiatan pengembangan peralatan atau komponen peralatan yang perlu diganti.

3. Kegiatan Produksi

4. Pekerjaan Administratif

Kegiatan yang berhubungan dengan pencatatan mengenai biaya yang berhubungan kegiatan pemeliharaan, komponen yang dibutuhkan, waktu yang dilakukannya inspeksi dan perbaikan, serta lamanya perbaikan tersebut, dan komponen yang tersedia di bagian pemeliharaan.

5. Pemeliharaan Bangunan (House Keeping)

Kegiatan untuk menjaga agar bangunan gedung tetap terpelihara dan terjamin kebersihannya, meliputi pembersihan dan pengecatan gedung dan kegiatan pemeliharaan peralatan lain yang tidak termasuk dalam kegiatan teknik dan produksi dari bagian perawatan.

Adapun tujuan pokok dari kegiatan pemeliharaan yang diadakan, yaitu

1. Untuk mengoptimumkan: efisiensi, ketersediaan dan MTBF dengan cara : a. Mengeliminasi pengaruh faktor lingkungan

b. Melaksanakan program pemeliharaan pencegahan

c. Melaksanakan manajemen instrument (monitoring pemakaian peralatan, kebijakan suku cadang, pelatihan)

2. Untuk meningkatkan kendali mutu (Quality Control) pekerjaan di lab. dengan cara :

a. Mempersiapkan dokumen SOP (Standard Operation Procedures)

b. Mempersiapkan dokumen SPMP (Standard Preventive Maintenance Procedures) dan Pengendalian mutu (Quality Control).

Selain itu berhasil tidaknya kegiatan pemeliharaan yang dilakukan untuk mencegah terjadinya kerusakan dapat dinilai melalui pengamatan atau pengevaluasian sebagai berikut :

1. Kenaikan masa pakai operasi peralatan yang diukur pada MTBF (Mean Time Between Failure) yaitu : Selang waktu rata-rata diantara dua saat kerusakan

atau kegagalan peralatan

2. Pengurangan pada nilai kerugian, yang dilihat pada MTTR (Mean Time To Repair) yaitu : Selang waktu rata-rata yang diperlukan untuk mereparasi

instrument, termasuk waktu untuk menunggu pengadaan suku cadang.

2.2 Kebijaksanaan Pemeliharaan

Beberapa faktor perlu dipertimbangkan bila kebijaksanaan (policy) pemeliharaan akan diputuskan. Adalah menjadi tujuan setiap teknisi untuk menjamin bahwa pemeliharaan dilaksanakan dengan efisiensi yang maksimum, dan alat-alat tersebut harus dapat beroperasi pada saat ia dibutuhkan. Tujuan ini dapat lebih mudah dicapai bila alasan-alasan untuk kebijaksanaan pemeliharaan telah dimengerti dan dipahami. Bila kebijaksanaan pemeliharaan hendak dilaksanakan, faktor-faktor berikut harus diperhatikan :

a. Operational requirements

b. Equipment characteristics (EC)

EC mencakup bagaimana suatu alat dibuat secara elektrik dan mekanik, dan cara bagaimana ia bisa bekerja secara memuaskan dan memenuhi operasional yang dikehendaki. Semakin besar kekomplekan suatu alat semakin sulit tugas pemeliharaan, karena akan semakin sulit pula mengisolir kegagalan. Bila tugas tsb semakin sulit, maka kebutuhan untuk pelatihan yang baik atau alat-alat bantu untuk pelaksanaan tugas akan semakin meningkat kepentingannya. Adalah sangat penting memperhatikan persyaratan-persyaratan awal (precaution) operasi suatu alat untuk keperluan keselamatan yang mencakup karakteristik elektrik dan mekanik. Karakteristik lain yang penting diperhatikan adalah persyaratan lingkungan kerja alat, yaitu kondisi eksternal terhadap alat dimana ia harus dioperasikan. Dalam hal ini adalah sangat penting adanya hubungan yang erat antara kondisi lingkungan, keandalan dan kebijaksanaan pemeliharaan.

c. Aids to maintenance

Peralatan bantu untuk pemeliharaan adalah tools, peralatan untuk pengujian dan informasi yang menyangkut alat tsb. (catalog, operation manuals, service manuals) untuk keperluan pemeliharaan.

d. Training

pemberian sesuatu dalam training menghasilkan kemampuan yang dikehendaki. Adalah dimungkinkan untuk mengurangi biaya pelatihan dengan cara meningkatkan standar seleksi para teknisi dan mempersingkat masa training, atau dengan menyempurnakan alat-alat bantu untuk pemeliharaan dengan maksud untuk menyederhanakan tugas-tugas, dan mengatasi masalah kurangnya kemampuan teknisi yang ada.

e. Job environment

Kondisi dimana para teknisi bekerja adalah juga sama pentingnya dengan kondisi dimana alat beroperasi. Diluar kepuasan fisik ruangan kerja, faktor-faktor lain yang harus dipertimbangkan adalah ketersediaan suku-cadang, jumlah supervisi dan bimbingan yang diberikan, waktu yang tersedia untuk melengkapi tugas dan safety precaution.

Kebijaksanaan perawatan yang paling baik adalah hasil kombinasi optimum dari kontribusi faktor-faktor tersebut diatas. Dan adalah agak sulit untuk menyatakan hal tersebut secara matematis. Tetapi adalah cukup bagi para teknisi untuk mengetahui bahwa kebijaksanaan pemeliharaan yang harus dilakukannya adalah merupakan hasil keseimbangan diantara faktor-faktor tersebut. Sudah tentu ketepatan kebijaksanaan yang diambil juga tergantung ketepatan informasi yang diperoleh. Beberapa aspek yang penting dalam hal ini adalah :

1. Data informasi keadaan alat (status alat)

data yang dapat disimpulkan dan dikumpulkannya, semakin tepat kebijaksanaan yang akan dilaksanakan.

3. Informasi khusus mengenai alat adan informasi umum tentang komponen (basis data instrumen).

Faktor-faktor yang memberikan kontribusi terhadap kebijaksanaan pemeliharaan dapat diilustrasikan dalam gambar sebagai berikut :

Gambar 2.2 Faktor-faktor yang mempengaruhi kebijaksanaan pemeliharaan

Sumber : Pemeliharaan Instrumentasi Nuklir (Prajitno, 2005)

2.3 Kegagalan (Failures)

Kegagalan dapat didefinisikan sebagai terhentinya kemampuan suatu item dapat berupa komponen sampai berupa satu system yang kompleks untuk menjalankan fungsinya. Kegagalan dari suatu komponen dapat diklasifikasikan menjadi tiga kelompok, yaitu (Priyanta, Dwi. Keandalan dan Perawatan.14-17) : 1. Kegagalan primer (primary failure)

diperhitungkan akan mengalami kegagalan, sehingga perlu diadakan aksi perbaikan agar komponen tersebut dapat kembali berada pada keadaan siap bekerja (working state). Kegagalan primer pada komponen akan terjadi pada design envelope dari komponen, dan penyebab dari kegagalan ini adalah umur

dari komponen. Sebagai contoh kerusakan pada tangki karena kelelahan material merupakan contoh dari kegagalan primer.

2. Kegagalan sekunder (secondary failure)

3. Kesalahan perintah (command faults)

Kesalahan perintah didefinisikan sebagai komponen berada dalam keadaan rusak (non-working state ) karena kesalahan sinyal pengontrol atau noise, seringkali aksi perbaikan tidak diperlukan untuk mengembalikan

komponen pada keadaan semula.

Gambar 2.3 Karakteristik Kegagalan komponen

Sumber : Keandalan dan Perawatan (Dwi Priyanta)

Gambar diatas menunjukkan karakteristik kegagalan dari sebuah komponen. Lingkaran pertama yang mengelilingi lingkaran yang bertuliskan component failure menunjukkan bahwa kegagalan komponen disebabkan oleh (1) primary

failure, (2) secondary failure atau (3) command faults. Berbagai penyebab yang

2.4 Keandalan

Pemeliharaan tidak dapat dipisahkan terhadap keandalan. Jika suatu instrument dapat dibuat betul-betul andal, maka sama sekali tidak diperlukan pekerjaan pemeliharaan. Oleh sebab itu adalah sangat essensial bagi orang-orang pemeliharaan mengetahui tentang keandalan dan hubungannya dengan masalah pemeliharaan. Pengetahuan tentang mana komponen yang hampir seluruhnya andal, mana yang kurang andal akan sangat membantu tugas pemeliharaan. Efek-efek terhadap keandalan dan juga terhadap maintenance dari faktor-faktor: temperatur, kelembaban dan goncangan adalah juga penting, disamping metoda khusus seperti redundansi, dimana keandalan dapat diperbaiki pada tahap desain.

Keandalan (reliability) didefinisikan sebagai probabilitas bahwa suatu komponen atau sistem akan melakukan fungsi yang diinginkan sepanjang suatu periode waktu tertentu bilamana digunakan pada kondisi-kondisi pengoperasian yang telah ditentukan. Atau dalam perkataan yang lebih singkat, keandalan merupakan probabilitas dari ketidak-gagalan terhadap waktu.

Menentukan keandalan dalam pengertian operasional mengharuskan definisi diatas dibuat lebih spesifik (Abbas, Sachbudi. Rekayasa Keandalan Produk. 2005 ; 2) :

1. Harus ditetapkan definisi yang jelas dan dapat diobservasi dari suatu kegagalan. Berbagai kegagalan ini harus didefinisikan relatif terhadap fungsi yang dilakukan oleh komponen atau sistem.

3. Komponen atau sistem yang diteliti harus diobservasikan pada performansi normal. Ini mencakup beberapa faktor seperti beban yang didesain, lingkungan, dan berbagai kondisi pengoperasian

2.4.1 Fungsi Keandalan

Dalam mengevaluasi keandalan, variabel random yang dipakai umumnya adalah waktu dengan :

T tP t

R( )

... (2.1) dimana : R(t)0,R(0)1 dan lim ( )0

R t

t

R(t) = Probabilitas waktu kegagalan dimana nilainya lebih besar atau

sama dengan t Jika didefinisikan menjadi :

} { ) ( 1 )

(t R t P T t

F ... (2.2) dimana : F(0) = 0 dan lim ( )1

F t

t

F(t) = Probabilitas kegagalan yang terjadi sebelum waktu t

Pada saat t = 0 komponen atau sistem berada dalam kondisi akan beroperasi, sehingga probabilitas komponen atau sistem itu untuk mengalami kegagalan pada saat t = 0 adalah 0. Pada saat t = , probabilitas untuk mengalami kegagalan dari suatu komponen atau sistem yang dioperasikan akan cenderung mendekati 1 (Ebeling, Charles E. Reliability and Maintanability Engineering. 1997 ; 23-24).

dt t dR dt

t dF t

f( ) ( ) ( ) ... (2.3)

Selanjutnya disebut sebagai probability density function dimana fungsi ini menggambarkan bentuk dari failure distribution yang meliputi f(t)0 dan

1 ) (

0

f t dt , sehingga

t f t dt tF

0

) ( )

( ... (2.4)

t

dt t f t

R( ) ( ) ... (2.5)

2.4.2 Laju Kegagalan

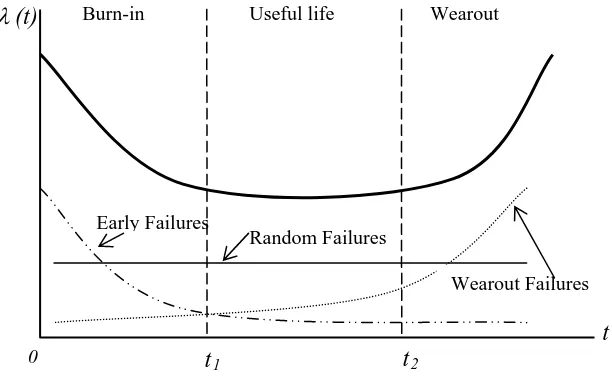

Laju kegagalan dari suatu komponen atau sistem dapat di plot pada suatu kurva dengan variabel random waktu sebagai absis dan laju kegagalan dari komponen atau sistem sebagai ordinat. Kurva bathub ini terdiri dari tiga buah bagian utama, yaitu masa awal (burn-in period), masa yang berguna (useful life period), dan masa aus (wear out period).

0 t1 t2

t (t)

Random Failures Early Failures

Wearout Failures Wearout

[image:31.595.160.466.507.699.2]Useful life Burn-in

Gambar 2.4 Kurva Bathub

1. Periode 0 sampai dengan t1 , mempunyai waktu yang pendek pada permulaan

bekerjanya peralatan. Kurva menunjukkan bahwa laju kerusakan menurun dengan bertambahnya waktu atau diistilahkan dengan Decreasing Failure Rate (DFR). Kerusakan yang terjadi umumnya disebabkan kesalahan dalam

proses menufakturing atau desain yang kurang sempurna. Jumlah kerusakan berkurang karena alat yang cacat telah mati kemudian diganti atau cacatnya dideteksi atau direparasi. Jika suatu peralatan yang dioperasikan telah melewati periode ini, berarti desain dan pembuatan peralatan tersebut di pabriknya sudah benar. Periode ini dikenal juga dengan periode pemanasan (burn in period). Model probabilitas yang sesuai adalah distribusi Weibull dengan 1

2. Periode t1 sampai t2 mempunyai laju kerusakan paling kecil dan tetap yang

disebut Constant Failure Rate (CFR). Periode ini dikenal dengan Useful Life Period. Kerusakan yang terjadi bersifat random yang dipengaruhi oleh kondisi

lingkungan bekerjanya peralatan, sehingga periode ini merupakan periode pemakaian peralatan yang normal dan dikarakteristikkan secara pendekatan dengan jumlah kerusakan yang konstan tiap satuan waktu.distribusi yang sesuai adalah distribusi Eksponensial atau Weibull dengan 1

3. Pada periode setelah t2 menunjukkan kenaikan laju kerusakan dengan

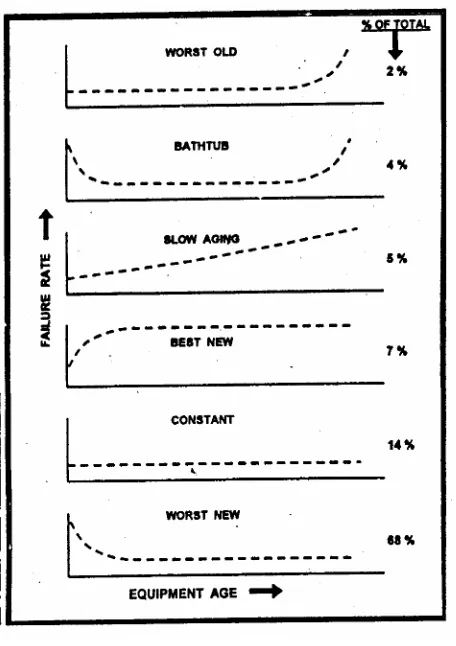

Gambar 2.5 Failure Rate

Sumber : Maintenance Planning and Schedulling (Timoty C. Kister)

Probabilitas dari komponen untuk mengalami kegagalan pada interval waktu antara t dan , jika komponen itu diketahui berfungsi pada saat t dapat diekspresikan dalam bentuk fungsi distribusi kumulatif sebagai

sehingga menjadi : t t

) ( ) (t t F t F

) ( ) ( ) ( ) ( t R t F t t F t T t t T t

P ... (2.6)

Dengan interval waktu t dan membuat t0, maka akan diperoleh laju

kegagalan dari suatu komponen dan diekspresikan dengan notasi z(t) (Dwi Priyanta, 13-15).

) ( 1 . ) ( ) ( lim ) (

0 t R t

t F t t F t z t

) ( ) ( ) ( t R t f t

z ... (2.8)

Persamaan (2.8) disubtitusikan ke persamaan (2.3) menjadi :

dt t dR t R t

z ( )

) ( 1 )

( ... (2.9)

Kedua ruas 0 sampai t diintergralkan dan disubtitusikan dengan R(0) = 1 menjadi : ... (2.10) ) ( ln ) ( 0 t R dt t z t

Atau

e

... (2.11)t

du u z t

R 0

) (

) (

Untuk laju kegagalan yang konstan, z(t) = maka berubah menjadi :

e

tt

R( ) ... (2.12)

2.4.3 Mean Time To Failure

Mean Time To Failure adalah rata-rata waktu suatu system akan

beroperasi sampai terkadi kegagalan pertama kali. Waktu rata-rata kegagalan (mean time to failure = MTTF) dari suatu komponen yang memiliki fungsi densitas kegagalan (failure density function) f(t) didefinisikan oleh nilai harapan dari komponen itu. Secara matematis waktu rata-rata kegagalan dapat diekspresikan sebagai :

0

) ( dtt tf

MTTF ... (2.13)

0 ) ( dtt R tMTTF ... (2.14)

Integral

0

0 ( )

)

(t R t dt tR

MTTF ... (2.15)

Jika MTTF < , maka nilai dari

tR(t) 0 0, sehingga :

0

) ( dtt R

MTTF ... (2.16)

Untuk komponen yang memiliki fungsi keandalan R(t)et, maka diperoleh :

1

0

e dtMTTF t ... (2.17)

Untuk mencari MTTF masing-masing komponen, adalah sebagai berikut :

) 1 1 (

MTTF ... (2.18)

2.4.4 Mean Time To Repair

Mean Time To Repair adalah waktu dimana suatu produk atau system

mulai rusak sampai selesai diperbaiki. Secara umum, waktu perbaikan atau Mean Time To Repair diberlakukan sebagai variable random karena kejadian yang

berulang-ulang dapat mengakibatkan perbaikan yang berbeda-beda. MTTR diperoleh dengan menggunakan rumus :

0 0 )) ( 1 ( ) (.h t dt H t dt t

Dimana :

h(t) : fungsi kepadatan peluang untuk data waktu perbaikan H(t) : fungsi distribusi kumulatif untuk data waktu perbaikan t : waktu

2.4.5 Distribusi Kegagalan

Distribusi kegagalan yang sering digunakan di dalam teori keandalan adalah distribusi Lognormal, Weibull dan Eksponensial. Berikut ini adalah penjelasan dari masing-masing distribusi terebut, yaitu : (Priyanta, Dwi. Keandalan dan Perawatan. 23-29)

1. Distribusi Lognormal

Time to failure dari suatu komponen dikatakan memiliki distribusi

lognormal bola y = ln T, mengikuti distribusi normal dengan probability density function :

2 2 ln 2 1 exp 2 1 ) ( med t t s st t f

dan t0 ... (2.19)

Mean Time To Failure dari distribusi lognormal :

2 exp 2 s t

MTTF med ... (2.20)

dengan variance :

exp( ) 1

) exp( 2 2 2

2

s s

tmed

... (2.21)

dan fungsi keandalan :

med t t s t

Dimana parameter s adalah standar deviasi, tmed adalah median time to failure

dan adalah variance.

2. Distribusi Weibull

Jika time to failure dari suatu komponen adalah T mengikuti distribusi Weibull dengan tiga parameter,dan , maka probability density function dapat dirumuskan sebagai :

e

t t t f 1 )( ... (2.23)

dengan : = shape parameter, = scale parameter, = shape parameter Jika nilai dari = 0, maka akan diperoleh distribusi Weibull dengan dua parameter yaitu dan dengan probability density function :

e

t t t f 1 )( ... (2.24)

Mean Time To Failure dari distribusi Weibull adalah :

1 1

MTTF ... (2.25)

dengan variance sebagai :

2 2 2 1 1 1 2

... (2.26)

dan fungsi keandalannya adalah :

e

t t R )( ... (2.27)

x y x dy e y x 0 1 )( ... (2.28)

3. Distribusi Eksponensial

Jika time to failure dari suatu komponen adalah terdistribusi secara eksponensial dengan parameter , maka probability density function dapat dirumuskan sebagai :

t e t

f( ) ... (2.29) Mean Time To Failure dari distribusi eksponensial adalah :

1 ) ( 0

R t dtMTTF ... (2.30)

dengan variance :

0 2 22 1 1

t e tdt

... (2.31)

dan fungsi keandalannya yaitu : t

e t

R( ) ... (2.32)

2.5 Diagram Pareto

Diagram pareto diperkenalkan oleh seorang ahli yaitu Alfredo Pareto (1848 – 1923). Diagram Pareto ini merupakan suatu gambar yang mengurutkan

klasifikasi data dari kiri ke kanan menurut urutan ranking tertinggi hingga terendah. Penyusunan diagram pareto meliputi enam langkah :

1. Menentukan metode atau arti dari pengklasifikasian data.

2. Menentukan satuan yang digunakan untuk membuat urutan karakteristik. 3. Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan. 4. Merangkum data dan membuat ranking kategori data tersebut dari yang

5. Menghitung frekuensi kumulatif atau persentase kumulatif yang digunakan. 6. Menggambar diagram batang, menunjukkan tingkat kepentingan relative

[image:39.595.189.439.196.389.2]masing-masing masalah. Mengidentifikasi beberapa hal yang penting untuk mendapat perhatian

Gambar 2.6 Diagram Pareto

Sumber : Maintainability and Maintenance Management (Joseph D. Patton)

Tujuan dari diagram pareto adalah (Ariani, Dorothea Wahyu. Pengendalian Kualitas Statistik. 2004 ; 19) :

1. Membantu menemukan permasalahan yang paling penting untuk segera diselesaikan (ranking tertinggi) sampai dengan masalah yang tidak harus segera diselesaikan (rangking terendah).

2. Mengidentifikasi masalah yang paling penting yang mempengaruhi usaha perbaikan kualitas.

4. Membandingkan kondisi proses, misalnya ketidaksesuaian proses sebelum dan setelah diambil tindakan perbaikan terhadap proses.

2.6 Reliability Centered Maintenance

Reliability Centered Maintenance adalah sebuah proses yang digunakan

untuk menentukan apa yang harus dilakukan untuk memastikan bahwa semua aset fisik terus melakukan apa yang user ingin dilakukan dalam kondisi operasinya saat ini. Reliability Centered Maintenance berdasarkan pada paham bahwa setiap aset digunakan untuk memenuhi fungsi atau fungsi spesifik dan perawatan itu berarti melakukan apapun yang perlu untuk memastikan bahwa aset terus memenuhi fungsinya untuk kepuasan user (Moubray, John. Reliability Centered Maintenance second edition. 1997).

Tujuan dari Reliability Centered Maintenance adalah (Hutabarat, Rilly. Reliability Centered Maintenance) :

1. Untuk mengembangkan desain yang sifat mampu dipeliharanya (maintainability) baik.

2. Untuk memperoleh informasi yang penting untuk melakukan improvement pada desain awal yang kurang baik.

3. Untuk mengembangkan sistem maintenance yang dapat mengembalikan kepada reliability dan safety seperti awal mula equipment dari deteriorasi yang terjadi setelah sekian lama dioperasikan.

4. Untuk mewujudkan semua tujuan diatas dengan biaya minimum.

1. Dapat membuat suatu kegiatan ataupun program maintenance menjadi lebih efisien.

2. Meminimasi frekuensi dilakukannya overhaul.

3. Menurunkan biaya maintenance dengan mengeliminasi kegiatan maintenance atau overhaul yang tidak perlu.

4. Pengurangan probabilitas terjadinya kegagalan pada suatu alat atau fasilitas produksi.

5. Menambah keandalan komponen

Pada dasarnya Reliability Centered Maintenance berusaha menjawab 7 pertanyaan utama tentang item atau peralatan yang menjadi obyek penelitian.

Ketujuh pertanyaan mendasar Reliability Centered Maintenance tersebut antara lain (Moubray, John. Reliability Centered Maintenance second edition. 1997 ; 7) : 1. Apakah fungsi dan hubungan performansi standar dari item dalam konteks

operasional saat ini ?

2. Bagaimana item atau peralatan tersebut rusak dalam menjalankan fungsinya ? 3. Apa yang menyebabkan terjadinya kegagalan fungsi tersebut ?

4. Apakah yang terjadi pada saat terjadi kerusakan ? 5. Bagaimana masing-masing kerusakan tersebut terjadi?

6. Apakah yang dapat dilakukan untuk memprediksi dan mencegah masing-masing kegagalan tadi ?

2.6.1 Functions and Performance Standards

Dalam menentukan apa yang harus dilakukan untuk meyakinkan bahwa beberapa aset fisik bekerja sesuai dengan yang diharapkan oleh pengguna dalam operasi aktual, maka harus :

1. Ditentukan apa yang pengguna ingin lakukan.

2. Meyakinkan bahwa ini dapat dilakukan dimana penggunanya akan mengoperasikannya.

Tujuan dari functions and performance standards adalah untuk menentukan fungsi dari equipment systems agar dapat beroperasi sesuai dengan performance standards yang telah ditetapkan dalam kebijaksanaan perusahaan.

Dengan berpedoman pada functions and performance standards, maka dapat dilakukan identifikasi apakah fungsi dari system tersebut menjalankan fungsinya dengan baik.

RCM mendefinisikan fungsi dari setiap aset disertai dengan performance standards yang diharapkan. Apa yang pengguna ekspektasikan dalam melakukan

pengunaan dikategorikan dalam 2 fungsi, yaitu :

1. Fungsi primer merupakan fungsi utama, seperti output, kecepatan, kapasitas, kualitas produk atau pelanggan.

2.6.2 Failure Modes and Effects Analysis

Failure modes and effects analysis (FMEA) merupakan salah satu teknik yang sistematis untuk menganalisa kegagalan. Teknik ini dikembangkan pertama kali sekitar tahun 1950-an oleh para reliability engineers yang sedang mempelajari masalah yang ditimbulkan oleh peralatan militer yang mengalami malfungsi. Teknik analisa ini lebih menekankan pada hardware-oriented approach atau bottom-up approach. Dikatakan demikian karena analisa yang

dilakukan dimulai dari peralatan dan meneruskannya ke sistem yang merupakan tingkat yang lebih tinggi.

FMEA sering menjadi langkah awal dalam mempelajari keandalan sistem. Kegiatan FMEA melibatkan banyak hal-seperti me-review berbagai komponen, rakitan, dan subsistem-untuk mengidentifikasi mode-mode kegagalannya, penyebab kegagalannya, serta dampak kegagalan yang ditimbulkan. Untuk masing-masing komponen, berbagai mode kegagalan berikut dampaknya pada sistem ditulis pada sebuah FMEA worksheet.

Secara umum tujuan dari penyusunan FMEA adalah sebagai berikut : 1. Membantu dalam pemilihan desain alternatif yang memiliki keandalan dan

keselamatan potensial yang tinggi selama fase desain.

2. Untuk menjamin bahwa semua bentuk mode kegagalan yang dapat diperkirakan berikut dampak yang ditimbulkannya terhadap kesuksesan operasional sistem telah dipertimbangkan.

4. Men-develop kriteria awal untuk rencana dan desain pengujian serta untuk membuat daftar pemeriksaaan sistem.

5. Sebagai basis analisa kualitatif keandalan dan ketersediaan.

6. Sebagai dokumentasi untuk referensi pada masa yang akan datang untuk membantu menganalisa kegagalan yang terjadi di lapangan serta membantu bila sewaktu-waktu terjadi perubahan desain.

7. Sebagai data input untuk studi banding.

8. Sebagai basis untuk menentukan prioritas perawatan korektif.

Kegunaan dari Failure Modes and Effects Analysisadalah sebagai berikut : 1. Ketika diperlukan tindakan preventif atau pencegahan sebelum masalah

terjadi.

2. Ketika ingin mengetahui atau mendata alat deteksi yang ada jika terjadi kegagalan.

3. Pemakaian proses baru.

4. Perubahan atau pergantian komponen peralatan. 5. Pemindahan komponen atau proses kea rah baru

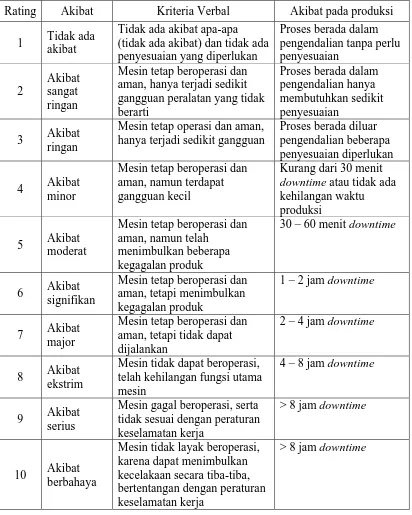

Dalam menentukan prioritas dari suatu bentuk kegagalan maka tim FMEA harus mendefinisikan terlebih dahulu tentang severity, occurrence, detection serta hasil akhirnya yang berupa Risk Priority Number (RPN). Berikut adalah penjelasan dari masing-masing definisi diatas, yaitu :

1. Severity

Severity adalah langkah pertama untuk menganalisa resiko yaitu

suatu kegagalan dan bagaimana buruknya pengguna akhir akan merasakan akibat dari kegagalan tersebut. Dampak tersebut dirancang mulai skala 1 sampai 10, dimana 10 merupakan dampak terburuk.

Tabel 2.1 Rating Severity dalam FMEA

Rating Akibat Kriteria Verbal Akibat pada produksi 1 Tidak ada

akibat

Tidak ada akibat apa-apa (tidak ada akibat) dan tidak ada penyesuaian yang diperlukan

Proses berada dalam pengendalian tanpa perlu penyesuaian

2

Akibat sangat ringan

Mesin tetap beroperasi dan aman, hanya terjadi sedikit gangguan peralatan yang tidak berarti

Proses berada dalam pengendalian hanya membutuhkan sedikit penyesuaian

3 Akibat ringan

Mesin tetap operasi dan aman, hanya terjadi sedikit gangguan

Proses berada diluar pengendalian beberapa penyesuaian diperlukan

4 Akibat minor

Mesin tetap beroperasi dan aman, namun terdapat gangguan kecil

Kurang dari 30 menit downtime atau tidak ada kehilangan waktu produksi

5 Akibat moderat

Mesin tetap beroperasi dan aman, namun telah

menimbulkan beberapa kegagalan produk

30 – 60 menit downtime

6 Akibat signifikan

Mesin tetap beroperasi dan aman, tetapi menimbulkan kegagalan produk

1 – 2 jam downtime

7 Akibat major

Mesin tetap beroperasi dan aman, tetapi tidak dapat dijalankan

2 – 4 jam downtime

8 Akibat ekstrim

Mesin tidak dapat beroperasi, telah kehilangan fungsi utama mesin

4 – 8 jam downtime

9 Akibat serius

Mesin gagal beroperasi, serta tidak sesuai dengan peraturan keselamatan kerja

> 8 jam downtime

10 Akibat berbahaya

Mesin tidak layak beroperasi, karena dapat menimbulkan kecelakaan secara tiba-tiba, bertentangan dengan peraturan keselamatan kerja

2. Occurrence

Occurrence adalah kemungkinan bahwa penyebab tersebut akan terjadi

dan menghasilkan bentuk kegagalan selama masa penggunaan (Possible failure rates). Dengan memperkirakan kemungkinan occurrence pada skala 1

[image:46.595.105.512.247.643.2]sampai 10.

Tabel 2.2 Rating Occurrence dalam FMEA

Rating Kejadian Kriteria Verbal Tingkat Kejadian 1 Hampir tidak

pernah

Kerusakan hampir tidak pernah terjadi

>10.000 jam operasi mesin

2 Remote Kerusakan jarang terjadi 6.001 – 10.000 jam operasi mesin 3 Sangat

sedikit

Kerusakan terjadi sangat sedikit

3.001 – 6.000 jam operasi mesin 4 Sedikit Kerusakan terjadi sedikit 2.001 – 3.000 jam

operasi mesin 5 Rendah Kerusakan terjadi pada

tingkat rendah

1.001 – 2000 jam operasi mesin

6 Medium Kerusakan terjadi pada tingkat medium

401 – 1.000 jam operasi mesin

7 Agak tinggi Kerusakan terjadi agak tinggi 101 – 400 jam operasi mesin

8 Tinggi Kerusakan terjadi tinggi 11 – 100 jam operasi mesin

9 Sangat tinggi

Kerusakan terjadi sangat

tinggi 2 – 10 jam operasi mesin 10 Hampir

selalu Kerusakan selalu terjadi < 2 jam operasi mesin

3. Detection

Detection adalah pengukuran terhadap kemampuan mengendalikan atau

yang berfungsi tidak dapat mendeteksi kegagalan yang muncul dan termasuk ke dalam rating 10 dan seterusnya seperti yang telah dijelaskan pada table dibawah ini :

Tabel 2.3 Rating Detection dalam FMEA

Rating Akibat Kriteria Verbal

1 Hampir pasti Perawatan preventif akan selalu mendeteksi

penyebab potensial kegagalan dan mode kegagalan

2 Sangat tinggi

Perawatan preventif memiliki kemungkinan sangat tinggi untuk mendeteksi penyebab potensial kegagalan

3 Tinggi

Perawatan preventif memiliki kemungkinan tinggi untuk mendeteksi penyebab potensial kegagalan dan mode kegagalan

4 Moderat tinggi

Perawatan preventif memiliki kemungkinan moderat tinggi untuk mendeteksi penyebab potensial

kegagalan dan mode kegagalan

5 Moderat

Perawatan preventif memiliki kemungkinan moderat untuk mendeteksi penyebab kegagalan dan mode kegagalan

6 Rendah

Perawatan preventif memiliki kemungkinan rendah untuk mendeteksi penyebab kegagalan dan mode kegagalan

7 Sangat rendah

Perawatan preventif memiliki kemungkinan sangat rendah untuk mendeteksi penyebab kegagalan dan mode kegagalan

8 Sedikit

Perawatan preventif memiliki sedikit kemungkinan untuk mendeteksi penyebab kegagalan dan mode kegagalan

9 Sangat sedikit Perawatan preventif memiliki sangat sedikit

dan mode kegagalan

10 Tidak pasti Perawatan preventif akan selalu tidak mampu untuk mendeteksi penyebab kegagalan dan mode kegagalan

4. Risk Priority Number

Risk Priority Number (RPN) merupakan produk matematis dari

keseriusan effects (severity), kemungkinan terjadinya cause akan menimbulkan kegagalan yang berhubungan dengan effects (occurrence) dan kemampuan untuk mendeteksi kegagalan sebelum terjadi (detection). RPN dapat ditunjukkan dengan persamaan sebagai berikut :

RPN = S x O x D ... (2.33)

Langkah-langkah dalam penyusunan Failure Mode and Effects Analysis adalah sebagai berikut :

1. Menentukan nama mesin dan komponen yang menjadi obyek FMEA. 2. Mendeskripsikan fungsi dari komponen yang dianalisa.

3. Mengidentifikasi Function failure atau kegagalan fungsi.

4. Mengidentifikasi Failure Mode atau penyebab kegagalan yang terjadi .

5. Mengidentifikasi Failure effect atau dampak yang ditimbulkan dari kegagalan system.

6. Menentukan Severity atau penilaian keseriusan efek dari bentuk kegagalan. 7. Menentukan Occurrence yaitu sesering apa penyebab kegagalan spesifik dari

suatu proyek tersebut terjadi.

9. Menghitung RPN (Risk Priority Number) yaitu angka prioritas resiko yang didapatkan dari perkalian severity, occurrence dan detection dengan rumus RPN = S x O x D

2.6.3 Failure Consequences

Dalam Reliability Centered maintenance konsekuensi kegagalan diklasifikasikan dalam 4 bagian yaitu (Moubray, John. Reliability Centered Maintenance second edition. 1997;10-11) :

1. Hidden Failure Consequences

Dimana kegagalan tersebut tidak dapat dibuktikan secara langsung sesaat setelah kegagalan berlangsung.

2. Safety and Environmental Consequences

Safety Consequences terjadi apabila sebuah kegagalan fungsi suatu item

mempunyai konsekuensi terhadap keselamatan pekerja lainnya. Environmental Consequences terjadi apabila kegagalan fungsi suatu item

berdampak pada kelestarian lingkungan. 3. Operational Consequences

Suatu kegagalan dikatakan mempunyai konsekuensi operasional ketika berakibat pada produksi atau operasional.

4. Non Operational Consequences

2.6.4 Proactive Task

Tindakan ini dilakukan sebelum terjadi kegagalan, dalam rangka untuk menghindarkan item dari kondisi yang dapat menyebabkan kegagalan (failed state). Kegagalan ini bisa dikenal dengan predictive dan preventive maintenance.

Dalam RCM predictive maintenance dimasukkan dalam aktifitas scheduled on condition task, sedangkan preventive maintenance dimasukkan dalam scheduled

restoration task ataupun scheduled discard task. (Moubray, John. Reliability

Centered Maintenance second edition. 1997;11-14) :

1. Scheduled restoration task dan scheduled discard tasks

Scheduled restoration task adalah tindakan pemulihan kemampuan item pada

saat atau sebelum batas umur yang ditetapkan, tanpa memperhatikan kondisi saat itu. Sedangkan scheduled discard task adalah tindakan mengganti item pada saat atau batas umur yang ditetapkan, tanpa memperhatikan kondisi item saat itu.

2. On-condition task

Kegiatan pemeriksaan terhadap potensial failure sehingga tindakan dapat diambil untuk mencegah terjadinya functional failure.

2.6.5 Default Action

Tindakan ini dilakukan ketika predictive task yang efektif tidak mungkin dapat dilakukan untuk menyelesaikan permasalahan. Default Action (Nordstrom, Jakob. RCM-based maintenance plans for different operational conditions. 2007 :

1. Failure finding

Failure finding meliputi tindakan pemeriksaan, apakah suatu komponen masih

dapat bekerja sesuai dengan fungsinya. Failure finding hanya diaplikasikan pada hidden atau kegagalan yang tidak dapat dibuktikan secara langsung. 2. Redesign

Membuat suatu perubahan untuk membangun kembali kemampuan suatu sistem. Hal ini mencakup modifikasi terhadap perangkat keras dan juga perubahan prosedur.

3. No Scheduled Maintenance

No scheduled maintenance sering digunakan untuk kegagalan yang evident

(nyata) dan tidak mempengaruhi safety atau environment.

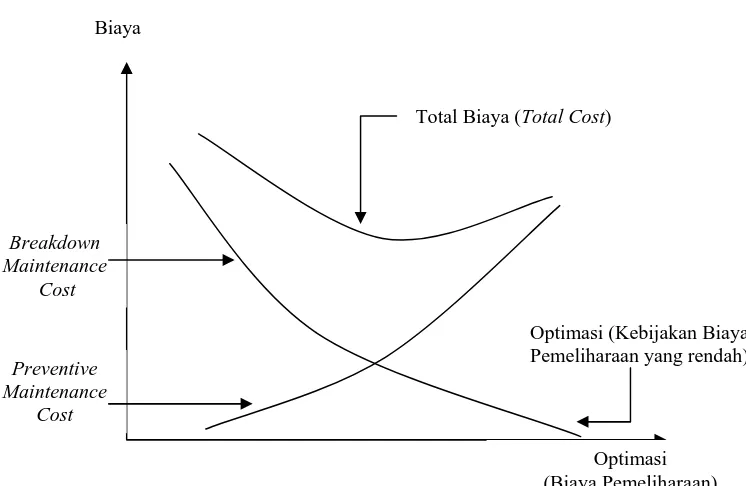

2.7 Biaya Pemeliharaan

Total Biaya (Total Cost)

Optimasi (Kebijakan Biaya Pemeliharaan yang rendah)

Breakdown Maintenance

Cost

Preventive Maintenance

Cost

[image:52.595.122.495.81.324.2]Optimasi (Biaya Pemeliharaan) Biaya

Gambar 2.7 Kurva Total Cost of Maintenance

Sumber : Manajemen Operasional (Dr. Manahan P. Tampubolon, MM)

Adapun biaya yang terdapat dalam kegiatan pemeliharaan antara lain biaya-biaya pengecekan, penyetelan (set-up), biaya service, biaya penyesuaian (adjustment) dan biaya perbaikan (reparasi). Perbandingan biaya-biaya tersebut perlu dilakukan dengan tujuan berikut :

1. Apakah sebaiknya dilakukan preventive maintenance atau corrective maintenance, dimana biaya-biaya yang perlu diperhatikan adalah :

a. Jumlah biaya perbaikan yang perlu akibat kerusakan yang terjadi karena adanya preventive maintenance, dengan jumlah biaya pemeliharaan dan perbaikan akibat kerusakan yang terjadi, walaupun sudah diadakan preventive maintenance dalam jangka waktu tertentu.

c. Jumlah biaya pemeliharaan dan perbaikan yang dibutuhkan oleh peralatan dengan jumlah kerugian yang dihadapi bila peralatan rusak dalam operasi konversi.

2. Apakah sebaiknya peralatan yang rusak diperbaiki di dalam perusahaan atau di luar perusahaan, dengan memperbandingkan jumlah biaya yang akan dikeluarkan.

3. Apakah sebaiknya peralatan yang rusak diperbaiki atau diganti. Dalam hal ini biaya-biaya yang perlu diperbandingkan antara lain :

a. Jumlah biaya perbaikan dengan harga pasar atau nilai dari peralatan tersebut.

b. Jumlah biaya perbaikan dengan harga peralatan yang sama di pasar.

Berdasarkan pada keterangan diatas maka dapat disimpulkan bahwa secara ekonomis belum tentu selamanya preventive maintenance yang terbaik dan perlu diadakan untuk setiap mesin atau peralatan. Hal ini karena dalam menentukan mana yang terbaik secara ekonomis, apakah preventive maintenance ataukah corrective maintenance saja, harus dilihat faktor-faktor dan jumlah biaya yang

Tabel 2.4 Informasi dalam Sistem Produksi dan Sistem Perawatan

Karakteristik Sistem

Fisik Ekonomis Produksi a.Fungsi kerja

b.Ciri Desain c.Umur

d.Kondisi Operasi e.Riwayat kerusakan f. Kebutuhan servis g.Pola keausan

h.Distribusi statistik untuk kerusakan dan umur ekonomis

a. Harga beli

b.Biaya pemasangan c. Biaya downtime (biaya

kesempatan)

Perawatan a. Prosedur inspeksi dan pengujian b.Distribusi statistik untuk

waktu inspeksi, waktu repair, waktu perawatan preventif

a. Biaya inspeksi

b.Biaya repair dan preventif yaitu tenaga kerja, suku cadang, overhead

c. Biaya idle dari peralatan perawatan

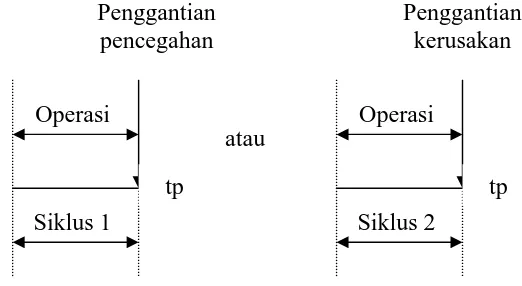

dengan menetapkan kembali interval waktu penggantian pencegahan berikutnya sesuai dengan interval yang telah ditentukan jika terjadi kerusakan yang menuntut dilakukannya tindakan penggantian.

Asumsi yang digunakan pada model Age Replacement ini adalah :

1. Laju kerusakan komponen bertambah sesuai dengan peningkatan pemakaian yang terjadi pada mesin tersebut.

2. Peralatan yang telah dilakukan penggantian komponen akan kembali pada kondisi semula.

3. Tidak ada permasalahan dalam suku cadang.

tp tp

Penggantian pencegahan Penggantian

kerusakan Penggantian

pencegahan Penggantian

kerusakan

[image:55.595.160.480.355.513.2]0 Waktu

Sumber : Maintenance, Replacement and Relibility (AKS Jardine)

Gambar 2.9 Siklus dalam model Age Replacement

Sumber : Maintenance, Replacement and Relibility (AKS Jardine)

Berdasarkan pada Gambar 2.5 diatas maka terdapat dua macam siklus penggantian pada model Age Replacement sebagai berikut :

1. Siklus 1, siklus pencegahan yang diakhiri dengan kegiatan penggantian pencegahan, Ditentukan melaui komponen yang telah mecapai umur penggantian (tp) sesuai dengan yang telah direncanakan.

2. Siklus 2, siklus kerusakan yang diakhiri dengan kegiatan penggantian kerusakan. Ditentukan melalui komponen yang telah mengalami kerusakan sebelum mencapai waktu penggantian yang telah ditetapkan sebelumnya.

Dalam jurnal analisis penjadwalan dan biaya perawatan oleh Didik Wahjudi dan Amelia, menyebutkan bahwa perawatan yang baik akan dilakukan dalam jangka waktu tertentu dan pada waktu proses produksi sedang tidak berjalan. Semakin sering perawatan suatu mesin dilakukan akan meningkatkan biaya perawatan. Disisi lain bila perawatan yang tidak dilakukan akan mengurangi performa kerja dari mesin tersebut. Pola maintenance yang optimal perlu dicari

Operasi Operasi

Siklus 2 Siklus 1

Penggantian Penggantian pencegahan kerusakan

atau

supaya antara biaya perawatan dan biaya kerusakan bisa seimbang pada total cost yang paling minimal.

Preventive cost merupakan biaya yang timbul karena adanya perawatan

mesin yang memang sudah dijadwalkan. Rumus yang digunakan untuk menghitung preventive cost atau biaya karena perawatan adalah :

Biayaoperator Biayamekanik

Hargakomponen MTTR

CM ... (2.34)

Sedangkan Failure cost meruapakan biaya yang timbul karena terjadi kerusakan diluar perkiraan yang menyebabkan mesin produksi berhenti pada saat produksi sedang berjalan. Rumus yang digunakan adalah :

komponen Harga downtime Biaya mekanik Biaya operator Biaya MTTR CF ... (2.35)Adapun formulasi perhitungan model Age Replacement, yaitu :

tp dt t tf tp tpR tp R CF tp CMR tp C ) ( ) ( )] ( 1 [ ) ( )( ... (2.36)

Dimana :

C(tp) = Total biaya pencegahan persatuan waktu CM = Biaya pencegahan

CF = Biaya kerusakan

R(tp) = Probabilitas pencegahan 1-R(tp) = Probabilitas kerusakan tp = Waktu pencegahan tf = Waktu kerusakan

kegagalan yang semakin meningkat. Untuk total biaya perawatan merupakan penjumlahan kumulatif biaya kegagalan dan biaya perawatan maka dapat dihitung

M M F

F f C f C

TC

TM C dt t TM C M TM F 1 ) ( 1 0

TM M F t dt C CTM 0 ( ) 1

... (2.37)

Untuk data berdistribusi Weibull, maka biaya total perjamnya adalah :

M M F T C TM C

TC 1

... (2.38)

Harga total perunit waktu untuk perbaikan dan perawatan adalah :

K = CM . NM + CF.NF... (2.39)

Untuk mendapatkan harga yang optimum dari TM atau interval perawatan, definisikan Ko = K/CF sebagai fungsi dari TM dan dapatkan harga TM yang

meminimumkan Ko. M F M F F N C C N C K

Ko ... (2.40)

TM

MF M N C C dt t L TM Ko 0 ) ( 1 ... (2.41) Atau

TM

MF M N C C dt t L TMKo 0 )

( ... (2.42)

Dengan mendiferensialkan persamaan (2.37) terhadap TM, maka

) (TM L dTM dK TM

dimana Ko TM TM L TM dTM dKo 1 ) ( 1

...(2.44)

Dengan menyamakan dKo / dTM sama dengan nol dan mensubsitusikan Ko dari

persamaan (2.38), akan peroleh persamaan yang perlu untuk untuk mendapatkan harga optimum TM, yaitu :

TM F M C C dt t L TM TML 0 ) ( )( ... (2.45)

Selain itu juga dapat menggunakan persamaan

TM R

TM R TM '

... (2.46)

maka diperoleh

CM CF CF TM R dt TM R TM TM

0 ( ) ... (2.47)

Untuk distribusi Weibull diketahui bahwa :

m

t e t

R

dan

1 m t m t

Dimana dan m , maka didapatkan

1

1 CM CF CF TM m m

sehingga

1 1 1 . CM CF CM

TM ... (2.48)

2.8 Penelitian-Penelitian Terdahulu

1. Penetapan Interval Perawatan Pencegahan Yang Optimal Pada Mesin Kiln & Coal Mill untuk Minimasi Biaya PT. Semen Gresik (Persero) Tbk oleh Teddy Finlay D.

Penelitian ini menitikberatkan pada penentuan interval perawatan pencegahan dengan biaya perawatan yang minimal dengan menggunakan metode Age Replacement dengan kriteria minimasi biaya. Dalam metode ini, penggantian

komponen dilakukan dengan menetapkan kembali interval penggantian berikutnya sesuai dengan interval yang telah ditentukan sebelumnya jika terjadi kerusakan.