DENGAN FRAKSI VOLUME 4 %, 6 % DAN 8 %

SKRIPSI

Untuk memenuhi sebagai salah satu persyaratan Mencapai derajat sarjana Teknik Mesin

Oleh

G. ESTU NUGROHO NIM: 135214030

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

ii

OF 4%, 6% AND 8%

FINAL PROJECT

as Partial Fulfilment of the Requirement to Obtion The Sarjana Teknik Degree

in Mechanical Engineering

by G. Estu Nugroho Student number : 135214030

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTMENT

FACULTY OF SCINCE AND TECHNOLOGY SANATA DHARMA UNIVERSITY

SKRIPSI

KARAKTERISTIK KOMPOSIT

BERPENGUAT

SERATTANDAN

KOSONG

KELAPA SAWIT MENGGUNAKAN

NaOHDENGAN FRAKSI

VOLUME

4 0A,6%

DAN 8%

Dipersiapkan dan ditulis oleh: Nama. G. Estu Nugroho

NIM:

13521406ADipertatrankan di hadapan panitia Penguji Skripsi Fakultas Sains dan Teknologi

Padatanggal:

19 Juli 2017

Susunan Panitia Penguj i :

Ketua

: RB Dwiseno Wihadi, S.T., M.Si.Sekretaris

: Dr. Yohanes Baptista Lukiyaato, M"TAnggota

: Budi Setyahandana, S.T., M.T.Yogyakarta, l9 Juli 2017 Fakultas Sains dan Teknologi

Universitas Sanata Dharma Yogyakarta

*.

DekanW/,-1,

$. Si., M.Math.Sc., Ph. D.

PERNYATAAN

Dengan ini penulis menyatakan bahwa dalam skripsi ini tidak dapat terdapat

karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapatkarya atau pendapatyang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu

dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta,

^l 9 J uli 20 17

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA

ILMIAH

UNTUK KEPENTINGANAKADEMIS

Yang bertandatangan di bawah

ini,

saya mahasiswa Universitas SanataDharma:

Nama

: G. Estu Nugroho Nomor Mahasiswa : 135214030Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan

Universitas Sanata Dharma karya ilmiah yang berjudul:

..KARAKTERISTIK KOMPOSIT BERPENGUAT

SERAT

TANDANKOSONG KELAPA SAWIT MENGGUNAKAN NaOH DENGAN FRAKSI 4oh,6oh DAN 8%o"

Beserta perangkat yang diperlukan. Dengan demikian saya memberikan

kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media

lain,

mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas dan mempublikasikannya di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.Demikian pernyataan ini saya buat dengan sebenarnya.

Dibuat di Yogyakarta Yogyakarta, 19 Juli 2017 Yang menyatakan,

vii

Industri pengolahan kelapa sawit di Indonesia cukup banyak, hal itu berdampah semakin banyak pula limbah yang dihasilkan salah satunya adalah serat tandan kosong kelapa sawit. Pemanfaatan serat tandan kosong kelapa sawit untuk produk teknologi yang bermanfaat masih terbatas, umumnya serat tandan kosong kelapa sawit diolah secara tradisional.

Tujuan penelitian ini adalah untuk mengetahui fraksi volume serat terbaik terhadap kekuatan tarik, dan regangan pada pengujian tarik komposit dengan menggunakan resin polyester berpenguat serat tandan kosong kelapa sawit dengan menggunakan NaOH.

Bahan yang digunakan adalah serat tandan kosong kelapa sawit, resin polyester Yukalac 157 dan katalis. Serat tandan kosong kelapa sawit dengan perlakuan alkali (5% NaOH) selama 2 jam. Komposit serat disusun acak dan di buat dengan metode cetak tekan. Pengujian tarik komposit menggunakan standar ASTM D -638 dengan alat uji Universal Testing Machine (UTM). Pengamatan visual dilakukan untuk mengetahui bentuk patahan.

Hasil penelitian komposit berpenguat serat tandan kosong kelapa sawit dengan menggunakan NaOH dengan fraksi volume 4%, 6% dan 8% di peroleh kekuatan tarik dan regangan tertinggi pada fraksi volume 4% yaitu sebesar 36,3 MPa dan nilai regangan 1,95%. Terjadi penurunan kekuatan dibandingkan komposit resin, semakin banyak fraksi volume serat yang di berikan sangat berpengaruh terhadap kekuatanya. Banyaknya serat memungkinkan penumpukan serat sehingga mengakibatkan resin tidak dapat masuk, sehingga serat tidak dapat menyatu dengan matriknya. Terdapatnya banyak void pada cetakan juga membuat kekuatan komposit menurun.

viii

Palm oil processing industry in Indonesia quite a lot, it is booming more and more waste generated one of them is empty bunches of palm oil. The utilization of oil palm empty fruit bunches useful for technology products is still limited, the generally empty bunch fibers of palm oil are traditionally processed.

This study was aimed to find out the best fraction volume of fiber to tensile strength, and strain on composite tensile test by using polyester resin with fiber bunch of empty palm oil bunches using NaOH.

The materials used were oil palm empty bunch fiber, Yukalac 157 polyester resin and catalyst. Fibers of oil palm empty bunched with alkaline treatment (5% NaOH) for 2 hours. The fiber composite was stacked randomly and created by press printing method. Tensile composite test using ASTM D-638 standard with Universal Testing Machine (UTM) test equipment. Visual observation is done to determine the shape of the fault.

The result of the composite study showed that the fibers of empty bunches palm oil using NaOH with volume fraction of 4%, 6% and 8% were obtained by the highest tensile strength and strain at 4% volume fraction of 36.3 MPa and 1,95% strain. There was a decrease in strength compared to the matrix composite, the more the volume fraction of fiber that was given was very influential to its strength.

The amount of fiber allowed the buildup of the fibers to cause the resin not to enter, so the fibers could not blend with the matrix. The presence of many voids in the mold also made the composite strength decreased.

ix

Puji syukur kepada Tuhan Yang Maha Esa atas berkat rahmat, sehingga penulis dapat menyelesaikan skripsi ini. Adapun tujuan penulisan skripsi ini adalah untuk memenuhi sebagai persyaratan guna mencapai gelar sarjana teknik di Teknik Mesin Fakultas Teknik Universitas Sanata Dharma.

Penulis menghaturkan terimakasih yang sangat mendalam kepada semua pihak yang telah berpartisipasi dalam penelitian dan penulisan skripsi ini, khususnya kepada:

1. Bapak Budi Setyahandana, S.T, M.T., selaku pembimbing skripsi yang dengan sabar dan penuh pengertian telah memberikan banyak bantuan dan ilmunya dalam penelitian skripsi ini.

2. Bapak RB. Dwiseno Wihadi, S.T., M.Si., selaku Pembimbing Akademik yang selama ini telah membantu dan memperjuangkan dalam kelancaran kegiatan akademik.

3. Bapak Ir. PK. Purwadi, M.T., selaku Ketua Jurusan Teknik Mesin Fakultas Teknik USD yang telah membantu dalam kelancaran untuk keperluan Prodi. 4. Bapak Wibowo Kusbandono, S.T., bapak Stefan Mardikus, S.T., M.T., bapak

Ir. Rines, M.T., bapak Doddy Purwadianto, S.T., M.T., dan bapak Dr. Drs. Asan Damanik, selaku Dosen Fakultas Teknik Mesin USD yang telah memberikan masukan-masukan dan ilmu yang berharga.

5. Keluarga tercinta (alm bapak, ibu dan kakak) yang telah memberikan sumbangan besar baik moril maupun materil.

6. Agnes Vera, kekasih pujaan hati yang telah menemani dalam susah dan senang serta dengan sabar menunggu kelulusan penulis.

7. Mbak Sri, Mas Yudi dan Bella, selaku keluarga terimakasih yang selama penulis kuliah memberikan tumpangan untuk tinggal bersama.

xi

HALAMAN JUDUL ... i

TITLE PAGE... ii

LEMBAR PERSETUJUAN ... iii

LEMBAR PENGESAHAN ... iv

LEMBAR PEPRNYATAAN ... v

LEMBAR PERNYATAAN PERSETUJUAN ... vi

INTISARI... vii

ABSTRACT...viii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xvii

BAB I PENDAHULUAN ...1

I.I Latarbelakang ...1

I.2 Rumusan Masalah ...4

1.3 Tujuan Penelitian ...5

1.4 Batasan Masalah ...5

1.5 Manfaat Penelitian ...5

BAB II DASAR TEORI ...7

2.1 Pengertian kompositt ...7

2.2 Natrium Hidroksida ...9

2.3 Komponen Bahan Komposit ...10

2.3.1 Matriks (Resin) ...10

2.3.1.1 MMC:Metal Matriks Composite ...11

xii

2.3.2 Resun Polyester ...13

2.3.3 Reinforcment atau Filler ...13

2.3.3.1 Particulate (Partikel) ...15

2.3.3.2 Flake Composites ...17

2.3.3.3 Fiber (Fibricus Composite) ...17

2.3.3.4 Struktural ...20

2.4 Faktor Ikatan Fiber-Matriks ...22

2.5 Faktor Ikatan Filler-Matriks...22

2.6 Jenis-jenis Serat ...24

2.6.1 Faktor Serat ...24

2.6.2 Letak Serat ...25

2.6.3 Panjang Serat ...25

2.6.4 Bentuk Serat ...26

2.6.5 Faktor Matrik ...26

2.6.6 Katalis ...26

2.6.7 Void ...27

2.7 Kaidah Pencampuran Komposit (Rules of Mixture ...28

2.8 Fraksi Volume ...30

2.9 Presentasi Jumlah Serat ...31

2.7 Tinjauan Pustaka ...29

2.10 Release Agent ...32

2.11 Kekuatan Tarik ...34

2.12 Tinjauan Pustaka ...35

BAB III METODE PENELITIAN ...37

3.1Skema Penelitian ...37

xiii

3.2.2 Pembuatan Cetakan ...38

3.2.3 Benda Uji...38

3.2.4 Bahan Tambah Komposit ...39

3.2.5 Alat Pendukung Penelitian ...43

3.3 Perhitungan Komposit ...50

3.4 Pembuatan Benda Uji ...53

3.4.1 Pembuatan Benda Uji Resin (Polymer) ...53

3.4.2 Proses Pembuatan Komposit Berbahan Tambah Serat ... 54

3.5 Standar Uji dan Ukuran Benda Uji ...56

3.6 Cara Penelitian ...58

3.6.1 Pengujian Tarik ...58

BAB IV HASIL DAN PEMBAHASAN ...60

4.1 Hasil Pengujian ...60

4.2 Hasil Pengujian Benda Uji Tarik ...60

4.2.1 Hasil Pengujian Benda Uji Tarik Matrik ...63

4.2.2 Hasil Pengujian Benda Uji Tarik Komposit ... 70

4.2.3 Hasil Rata-rata Pengujian Benda Uji Tarik Matrik dan Komposit ..83

4.2.4 Pembuatan Uji Tarik Matrik dan Komposit ...86

BAB V KESIMPULAN DAN SARAN ...88

5.1 Kesimpulan ...88

5.2 Saran ...89

xiv

Gambar 2.1 Matrix dan Reinforcement ... 7

Gambar 2.2 Pengelompokkan Berdasarkan Matriks yang Digunakan .... 11

Gambar 2.3 Aplikasi MMC Untuk Gigi Palsu ... 11

Gambar 2.4 Aplikasi CMC Untuk Bahan Busi ... 12

Gambar 2.5 Contoh Barang Berbahan PMC ... 13

Gambar 2.6 Struktur Bagan Komposit ... 15

Gambar 2.7 a.Fla flake b.Filter ... 17

Gambar 2.8 Continous Fibre Composite ... 19

Gambar 2.9 Woven Fibre Composite ... 19

Gambar 2.10 Hybrid Composite ... 20

Gambar 2.11 Mikrostruktur Lamina ... 21

Gambar 2.12 Structural Composites Sandwich Panels ... 22

Gambar 2.13 Interface dan Interphase ... 28

Gambar 2.14 a) Crack b)Interface ... 29

Gambar 2.15 Jenis-jenis Release Agent ... 33

Gambar 2.16 Alat Uji Teknik UTM ... 35

Gambar 2.17 Kurva Tegangan Listrik ... 35

Gambar 3.1 Diagram Alur Penelitian ... 38

Gambar 3.2 Sawit Utuh dan Tandan Kosong Kelapa Sawit ... 38

Gambar 3.3 Serat Tandan Kosong Kelapa Sawit ... 39

Gambar 3.4 Resin Yukalac 157 ... 41

Gambar 3.5 Katalis ... 41

Gambar 3.6 Miror Glace ... 42

Gambar 3.7 NaOH ... 43

Gambar 3.8 Timbangan Analitik ... 44

xv

Gambar 3.11 Gunting ... 45

Gambar 3.12 Penggaris ... 45

Gambar 3.13 Jangka Sorong ... 46

Gambar 3.14 Gelas Ukur ... 46

Gambar 3.15 Suntikan ... 46

Gambar 3.16 Kuas ... 47

Gambar 3.17 Sarung Tangan ... 47

Gambar 3.18 Sepatula ... 48

Gambar 3.19 Gerinda ... 48

Gambar 3.20 Mesin Milling ... 49

Gambar 3.21 Mesin Uji Tarik ... 49

Gambar 3.22 Perendaman Serat ... 55

Gambar 3.23 Serat Setelah Proses Alkali dengan NaOH ... 56

Gambar 3.24 Ukuran Standar ASTM D-638 ... 57

Gambar 3.25 Bentuk dan Ukuran Spesimen Uji Tarik ... 58

Gambar 4.1 Diagram kekuatan Tarik Matrik Yukalac 157 ... 66

Gambar 4.2 Diagram Regangan Matrik Yukalac 157 ... 66

Gambar 4.3 Diagram Modulus Elastisitas Matrik Yukalac 157 ... 67

Gambar 4.4 Diagram Kekuatan Tarik Komposit Serat 4% ... 71

Gambar 4.5 Diagram Regangan Komposit Serat 4% ... 72

Gambar 4.6 Diagram Modulus Elastisitas Komposit Serat 4% ... 72

Gambar 4.7 Diagram Kekuatan Tarik Komposit Serat 6% ... 75

Gambar 4.8 Diagram Regangan Komposit Serat 6% ... 75

Gambar 4.9 Diagram Modulus Elastisitas Komposit Serat 6% ... 76

Gambar 4.10 Diagram Kekuatan Tarik Komposit Serat 8% ... 78

xvi

Gambar 4.13 Diagram Rata-Rata Nilai Kekuatan Tarik ... 81

Gambar 4.14 Diagram Rata-Rata Regangan ... 82

Gambar 4.15 Diagram Rata-Rata Modulus Elastisitas ... 82

Gambar 4.16 Patahan yang Terjadi pada Komposit Resin ... 85

Gambar 4.17 Patahan yang Terjadi pada Komposit Serat 4% ... 85

Gambar 4.18 Patahan yang Terjadi pada Komposit Resin 6% ... 86

xvii

Tabel 2.1 Keuntungan dan Kerugian dari Komposit Komersi ... 8

Tabel.2.2. Spesifikasi Unsaturated Polyester Resin Yukalac 157 ... 14

Tabel 3.1 Hasil Perhitungan Mencari Massa Jenis Serat ... 51

Tabel 3.2 Ukuran geometri ASTM D-638 ... 57

Tabel 4.1 Hasil Kekuatan Tarik Serat ... 60

Tabel 4.1.1 Standar Deviasi Data Kekuatan Tarik komposit 0% ... 61

Tabel 4.2 Hasil Standar Deviasi Data Kekuatan Tarik komposit 0% ... 63

Tabel 4.3 Standar Deviasi Matrik Yucalak 157 ... 64

Tabel 4.4 Dimensi Matrik Yucalak 157 ... 65

Tabel 4.5 Sifat Mekanik Matrik Yucalak 157 ... 65

Tabel 4.6 Sifat Mekanik Yucalak 157 ... 66

Tabel 4.7 Standar Deviasi Komposit Serat 4% . ... 68

Tabel 4.8 Dimensi Komposit Serat 4% Sebelum Diseleksi ... 69

Tabel 4.9 Sifat Mekanis Komposit Serat 4% Sebelum Diseleksi ... 69

Tabel 4.10 Sifat Mekanis Komposit Serat 4% Debelum Diseleksi ... 70

Tabel 4.11 Dimensi Komposit Serat 4% Setelah Diseleksi ... 70

Tabel 4.12 Sifat Mekanis Komposit Serat 4% Setelah Diseleksi ... 71

Tabel 4.13 Sifat Mekanis Komposit Serat 4% Setelah Diseleksi ... 71

Tabel 4.14 Dimensi Komposit Serat 6% Detelah Diseleksi ... 74

Tabel 4.15 Sifat Mekanis Komposit Serat 6% ... 74

Tabel 4.16 Sifat Mekanis Komposit Serat 6% . ... 75

Tabel 4.17 Dimensi Komposit Serat Fraksi Volume 8% ... 77

Tabel 4.18 Sifat Mekanis Komposit Serat Fraksi Volume 8% ... 78

Tabel 4.19 Sifat Mekanis Komposit Serat Fraksi Volume 8% ... 78

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kelapa Sawit merupakan salah satu tanaman budidaya penghasil minyak nabati berupa Crude Plam Oil (CPO), pohon-pohon ini banyak ditanam dalam perkebunan di Indonesia terutama di pulau Sumatera, Kalimantan, Sulawesi, dan Papua. Selain menghasilkan Crude Palm Oil (CPO), dalam proses pengolahan kelapa sawit menghasilkan banyak limbah. Satu ton kelapa sawit mampu menghasilkan limbah berupa tandan kosong kelapa sawit (TKKS) sebanyak 23% atau 230 kg, limbah cangkang (Shell) sebanyak 6,5% atau 65 kg, wet decanter solid (lumpur sawit) 4% atau 40 kg, serabut (Fiber) 13% atau 130 kg serta limbah cair sebanyak 50% (Mandirim, 2012).

Keempat limbah padat tersebut limbah tandan kosong kelapa sawit (TKKS) jumlahnya cukup besar yaitu sekitar 126.317,54 ton/tahun (Mandirim, 2012), namun pemanfaatannya masih terbatas. Sementara ini hanya dibakar dan sebagian dihamparkan pada lahan kosong sebagai mulsa/pupuk, di kawasan sekitar pabrik.

Kata komposit (composite) berasal dari kata “to compose” yang berarti menyusun atau menggabungkan. Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material pembentuknya melalui campuran yang tidak homogen, dimana sifat mekanik dari masing-masing material pembentuknya berbeda (Matthews dkk, 1993). Bahan komposit umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai bahan pengisi dan matrik sebagai bahan pengikat serat. Dari campuran tersebut akan dihasilkan material komposit yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material pembentuknya.

Komposit merupakan sejumlah sistem multi fasa sifat dengan gabungan, yaitu gabungan antara bahan matrik atau pengikat dengan penguat. Matrik adalah bagian komposit yang secara kontinyu melingkupi penguat dan berfungsi mengikat penguat yang satu dengan yang lain serta meneruskan beban yang diterima oleh komposit ke penguat. Sedangkan penguat adalah komponen yang dimasukkan ke dalam matrik yang berfungsi sebagai penerima atau penahan beban utama yang dialami oleh komposit (Mehta, 1986). Bahan penyusun komposit tersebut masing-masing memiliki sifat yang berbeda dan ketika digabungkan dalam komposisi tertentu terbentuk sifat baru yang disesuaikan dengan keinginan (Krevelen, 1994).

Sekian banyaknya komposit, salah satunya serat yang sering dimanfaatkan sebagai komposit serat, komposit serat merupakan perpaduan antara matrik dan bahan baku sebagai penguatnya. Pada umumnya, serat yang digunakan memiliki kekuatan tarik yang lebih kuat dibandingkan matrik. Setelah dua komponen dipadukan diharapkan akan terbentuk komposit dengan harga.

jalan.

Namun dewasa ini semakin dikembangkan menjadi produk–produk yang bermanfaat bahkan telah menjadi produk–produk yang meniliki nilai jual. Banyak penelitian ilmiah yang berhubungan dengan limbah serabut kelapa sawit yang telah dikerjakan seperti: pembuatan papan partikel dengan perekat fenol formaldahyde, dan bahan baku kertas. Pemanfaatan alternatif ini sangat beralasan yaitu: mudah tersedianya bahan baku, umur pakai dapat lebih lama, mudah didesain, dapat didaur ulang, bebas korosi, daya tahan tinggi dan mampu menyerap daya panas, serta ekonomis.

komposit adalah gabungan dari beberapa bahan maka umumnya sifat komposit lebih unggul setelah dilakukan penggabungan, keunggulan sifatnya antara lain :

a. Mempunyai kekuatan dan kekakuan yang tinggi.

b.Komposit dapat dirancang sedemikian rupa sehingga dapat terhindar dari korosi.

c. Dapat memberikan penampilan dan kehalusan permukaan yang lebih baik

Menurut Hairul Abral tentang studi kekuatan tarik dan sifat fisik serat TKKS sebelum dan setelah mengalami perlakuan alkali NaOH bahwa serat yang tidak diberi perlakuan alkali memiliki kekuatan tarik paling kecil yaitu sebesar 19,4 MPa, dan setelah pemberian perlakuan alkali selama satu jam kekuatan tarik rata-rata serat meningkat sampai 29,9MPa. Dari pengujian diperoleh kekuatan tarik rata-rata serat maksimal diperoleh pada serat yang diberikan treatment alkali selama 2 jam yaitu sebesar 53,7 MPa, sementara setelah diberi perlakuan alkali selama 3 jam kekuatan tarik rata-ratanya cenderung menurun menjadi 44,8 MPa. Penurunan kekuatan serat tersebut dapat dikarenakan kerusakan struktur serat akibat waktu perlakuan terlalu lama.(Abral, 2010)

dengan perlakuan KMnO4 2% selama 15 menit dengan arah serat 45o memiliki nilai

tertinggi terhadap sifat mekanis komposit, variasi persentase NaOH dan KMnO4 pada

proses perlakuan serat memberikan pengaruh yang signifikan terhadap kekuatan tarik dan kekuatan bending komposit. Penelitian tentang sifat mekanis komposit serat kelapa dengan resin poliester. Setelah dilakukan pengujian dan foto SEM didapatkan fraksi volume serat yang optimal dari komposit serat kelapa yang dapat menahan perambatan retak.

Hasil penelitian yang dilakukan oleh Josep untuk mengetahui efek perlakuan alkali terhadap kekuatan serat kelapa sawit dengan matrik berupa karet alam.Tiga perlakuan alkali diteterapkan yaitu konsentrasi NaOH 5%, 10%, dan 15%. Komposit dengat serat yang dilakukan perlakuan alkali NaOH5% menghasilkan kekuatan tarik 9,95 MPa, sedangkan pada perlakuan alkali 10% NaOH dan 15% NaOH menghasilkan kekuatan tarik 9,61 MP dan 8,865 MPa. Jadi perlakuan alkali NaOH 5% menghasilkan kekuatan tarik terbaik.(Josep. S, 2006 ).

Hasil pengujian yang dilakukan oleh Shirley Savetlana didapat bahwa peningkatan kandungan serat pada komposit serat TKKS meningkatkan sifat mekanik komposit. Penelitian ini dilakukan dengan perlakuan alkali 5% NaOH dan dilakukan post-curing pada temperature 62oC dengan waktu penahanan selama 4 jam. Komposit 15% serat TKKS memiliki kekuatan bending, kekuatan tarik dan modulus elastisitas tertinggi yaitu 63,63 MPa, 24,72 MPa, dan 3,37 MPa.(Savetlana, 2012)

Melihat fakta di atas, peneliti tertarik untuk melakukan penelitian betujuan mengetahui karakterisitik komposit berpenguat tandan kosong kelapa sawit dengan penambahan NaOH guna mendapatkan kekuatan tarik dengan melakukan pengujian tarik.

1.2 Rumusan Masalah

pembahasan setiap poin yang ada agar lebih terarah dan terselesaikan dengan baik. Rumusan masalah yang saya bahas pada karakteristik komposit ini adalah.

1. Seberapa besar pengaruh perlakuan alkali pada kekuatan tarik komposit serat TKKS?

2. Berapakah fraksi volume serat terbaik supaya dihasilkan komposit serat TKKS dengan kekuatan tertinggi?

1.3 Tujuan Penelitian

Dalam hal ini penulis melakukan penelitian tentang serabut kelapa sawit yang bertujuan untuk : .

1. Mengetahui fraksi volume serat terbaik terhadap kekuatan tarik pada pengujian tarik.

2. Mengetahui fraksi volume serat terbaik terhadap regangan pada pengujian tarik.

3. Mengetahui fraksi volume terbaik modulus elastisitas pada pengujian tarik komposit.

4. Mengetahui jenis patahan yang terjadi pada bahan komposit setelah dilakukan uji tarik.

1.4 Batasan Masalah

Karena terdapat begitu banyak hal yang dapat diteliti serta hal yang dapat mempengaruhi karakteristik dari komposit partikel serabut kelapa sawit, maka penulis memiliki batasan penelitian pada hal–hal sebagai berikut :

a) Pengujian yang dilakukan pada komposit adalah pengujian tarik. b) Bahan penguat komposit adalah serat tandan kelapa sawit yang

mempunyai ukuran panjang 6cm–8cm, dengan fraksi volume serat sebesar 4%, 6%, dan 8%.

c) Menggunakan cetakan yang terbuat dari kaca dengan ukuran: panjang 30 cm dan lebar 20 cm.

1.5 Manfaat Penelitian

Manfaat yang didapat pada penelitian yang penulis lakukan adalah

a) Hasil dari penelitian dapat dijadikan artikel ilmiah, yang dapat digunakan untuk penelitian selanjutnya atau dapat digunakan sebagai pertimbangan dalam pemanfaatan limbah kelapa sawit.

b) Dapat menambah kasanah ilmu pengetahuan tentang komposit khususnya Karakteristik Komposit Serat Tanda Kelapa Sawit.

7

BAB II

DASAR TEORI

2.1 Pengertian Komposit

Pengertian komposit adalah kombinasi dari dua material atau lebih yang memiliki fasa yang berbeda menjadi suatu material baru yang memiliki properti lebih baik dari keduanya. Komposit bisa diartikan bahan yang terbentuk apabila dua atau lebih komponen yang berlainan digabung (Kroschwitz, 1987). K. Van Rijswijk et.al dalam bukunya Natural Fibre Composite (2001) menjelaskan komposit adalah bahan hibrida yang terbuat dari resin polimer diperkuat dengan serat, menggabungkan sifat– sifat mekanik dan fisik.

Gambar 2.1 Matrix dan reinforcement

Bentuk dasar suatu bahan komposit adalah tunggal dimana merupakan susunan

dari dua unsur yang bekerja bersama untuk menghasilkan sifat-sifat bahan yang berbeda

terhadap sifat-sifat unsur bahan penyusunnya. Komposit terdiri dari suatu bahan utama

(matrik) dan suatu jenis penguatan (reinforcement) yang ditambahkan untuk

meningkatkan kekuatan dan kekakuan matrik. Penguatan ini biasanya dalam bentuk serat

(fiber). Material komposit terdiri dari lebih dari satu tipe material dan dirancang untuk

mendapatkan kombinasi karakteristik terbaik dari setiap komponen penyusunnya

(Handoyo Kus, 2008).

komposisi material yang tidak dapat dipisahkan (Schwartz, 1984). Material komposit mempunyai beberapa keuntungan diantaranya (Schwartz, 1997):

1. Bobotnya ringan

2. Mempunyai kekuatan dan kekakuan yang baik 3. Biaya produksi murah

4. Tahan korosi

Sedangkan (Peter, 2002) menjelaskan keuntungan dan kerugian komposit di dalam tabel 2.1.

Tabel 2.1. Keuntungan dan Kerugian dari Komposit Komersial (Jurnal Penelitian

Characterization and Treatments of Pineapple Leaf Fibre Thermoplastic Composite For Construction Application, Munirah Mochtar, et.al, 2007)

Keuntungan Kerugian - Berat berkurang

- Rasio antara kekuatan atau rasio kekakuan dengan berat tinggi

- Sifat-sifat yang mampu beradaptasi: Kekuatan atau kekakuan dapat beradaptasi terhadap pengaturan beban - Lebih tahan terhadap korosi - Kehilangan sebagian sifat dasar material

- Ongkos manufaktur rendah - Konduktivitas termal atau konduktivitas listrik meningkat atau menurun

- Biaya bertambah untuk bahan baku dan fabrikasi

- Sifat-sifat bidang melintang lemah

- Kelemahan matrik, kekerasan rendah

Tabel 2.1 dapat dilihat bahwa aplikasi komposit masih terbatas disebabkan oleh faktor ekonomi. Komposit menggunakan serat gelas atau material teknik yang lain sebagai penguat, biaya bahan mentah dan biaya fabrikasi akan menjadi tinggi. Hal ini jelas terlihat pada bidang industri yang memanfaatkan material komposit, seperti pada bidang penerbangan dan kelautan.

2.2 Natrium hidroksida

Natrium hidroksida (NaOH), juga dikenal sebagai soda kaustik alkali itu adalah dasar logam kaustik. Hal ini digunakan di banyak industri, terutama sebagai basis kimia yang kuat dalam pembuatan pulp dan kertas, tekstil, air minum, sabun dan diterjen dan sebagai pembersih tiriskan. Produksi di seluruh dunia pada tahun 2004 adalah sekitar 60 juta ton, sementara permintaan adalah 51 juta ton. Natrium hidroksida murni adalah padatan putih yang tersedia dipelet, serbuk, butiran, dan sebagai larutan jenuh 50%. Ini adalah higroskopis dan mudah menyerap karbon dioksida dari udara sehingga harus di simpan dalam wadah kedab udara. Hal ini sangat larut dalam air dengan pembebasan panas. Hal ini juga larut dalam etanol dan methanol meskipun pemeran kelarutan rendah dalam pelarut dari pada kalium hidroksida. Natrium hidroksida cair merupakan basis yang kuat, namun suhu tinggi yang di perlukan aplikasi batas, hal ini tidak larut dalam meter dan pelarut non-polar.

Sebuah larutan natrium hidroksida akan meninggalkan noda kuning pada kain dan kertas. Natrium hidroksida di dominasi ion, mengandung kation natrium hidroksida dan anion. Anion hidroksida natrium hidroksida membuat dasar yang sangat kuat yang bereaksi dengan asam membentuk air dan garam yang sesuai. Natrium hidroksida bereaksi dengan asam protik untuk memberikan air dan garam yang sesuai.

Sebagai contoh, dengan asam klorida, natrium klorida terbentuk: NaOH (aq) + HCl (aq) → NaCl (aq) + H2 O (l)

OH-(aq) + H + (aq) → H2O (l)

2.3Komponen Bahan Komposit

Material komposit terdiri dari dua buah penyusun yaitu reinforcement (bahan pengisi) dan matrik. Bahan komposit merupakan penggabungan dua macam bahan atau lebih yaitu matrik dan reinforcement agent.

2.3.1 Matrik (Resin)

Matrik dalam komposit berfungsi sebagai bahan mengikat serat menjadi sebuah unit struktur, melindungi dari perusakan eksternal, meneruskan atau memindahkan beban eksternal pada bidang geser antara serat dan matrik, sehingga matrik dan serat saling berhubungan.

Matrik pada komposit dapat berbentuk : a.Logam

b.Keramik c.Polimer

Pembuatan komposit serat membutuhkan ikatan permukaan yang kuat antara serat dan matrik. Selain itu matrik juga harus mempunyai kecocokan secara kimia agar reaksi yang tidak diinginkan tidak terjadi pada permukaan kontak antara keduanya. Untuk memilih matrik harus diperhatikan sifat-sifatnya antara lain seperti tahan terhadap panas, tahan cuaca yang buruk dan tahan terhadap goncangan yang biasanya menjadi pertimbangan dalam pemilihan material matrik. Matrik memiliki fungsi:

1. Mengikat serat menjadi satu kesatuan struktur

2. Melindungi serat dari kerusakan akibat kondisi lingkungan 3. Mentransfer dan mendistribusikan beban ke serat

Berdasarkan matrik yang digunakan komposit dapat di kelompokkan menjadi 3 , pengelompokkan itu bisa kita lihat pada Gambar 2.2.

Gambar 2.2 Pengelompokkan Berdasarkan Matrik yang Digunakan Sumber : http://yudiprastyo53.files.wodpress.com/2011/12/2.pnj

2.3.1.1 MMC: Metal Matrik Composite

Metal matrik composite adalah salah satu jenis komposit yang memiliki matrik logam. MMC mulai dikembangkan sejak tahun 1996. Pada mulanya yang diteliti adalah continous filamen MMC yang digunakan dalam industri penerbangan. aplikasi metal matrik komposit bisa di lihat di Gambar 2.3.

2.3.1.2 CMC: Ceramic Matrik Composite

CMC merupakan material dua fasa dengan satu fasa berfungsi sebagai penguat dan satu fasa sebagai matrik dimana matriknya terbuat dari keramik. Penguat yang umum digunakan pada CMC adalah; oksida, carbide, nitride. Salah saru proses pembuatan dari CMC yaitu dengan proses DIMOX yaitu proses pembentukan komposit dengan reaksi oksidasi leburan logam untuk pertumbuhan matrik keramik di sekeliling daerah filler. Komposit dengan matrik kramik bisa digunakan sebagai bahan tambah pada pembuatan busi, seperti dilihat pada Gambar 2.4.

Gambar 2.4 Pengaplikasian CMC untuk bahan busi

Sumber: http://asset.bmdstatic.com/assets/data/image_product_500x500/denso-busi-iridium-denso-sk20r11-sku214400_0-2015119163928.jpg

2.3.1.3 PMC: Polymer Matrik Composite

Gambar 2.5 Contoh Barang Berbahan PMC Sumber : http://3.bp.blogspot.com/-b2sp6gjx044/tdzzwo-tdki/aaaaaaaahg/tz_282plb5a/s1600/apache-helicopter-44.jpg

2.3.2 Resin Polyester

Unsaturated Polyester Resin (UPR) merupakan jenis resin termoset atau lebih populernya sering disebut polyester saja. UPR berupa resin cair dengan viskositas

yang cukup rendah, mengeras pada suhu kamar dengan penggunaan katalis tanpa menghasilkan gas sewaktu pengesetan seperti banyak resin termoset lainnya.

Unsaturated Polyester Resin (UPR) yang digunakan dalam penelitian ini adalah seri

Sember: https://rajafiber.files.wordpress.com/2013/11/data-kekuatan-material.jpg?w=530

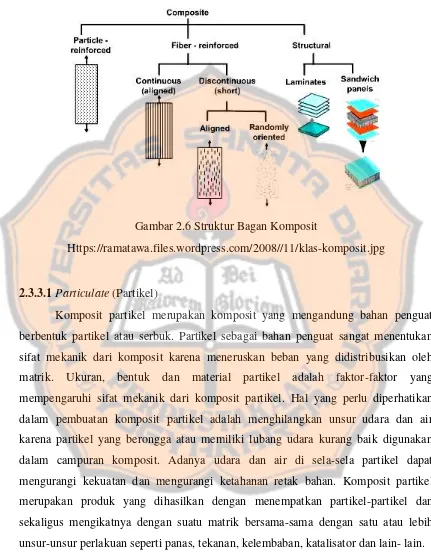

2.3.3 Reinforcement atau Filler

Reinforcement (penguat) adalah salah satu bagian utama dari komposit yang berfungsi sebagai penanggung beban utama pada komposit.

Reinforcement agent pada komposit dapat berbentuk: a. Fiber (serat)

b. Partikel

c. Flake

Gambar 2.6 Struktur Bagan Komposit

Https://ramatawa.files.wordpress.com/2008//11/klas-komposit.jpg

2.3.3.1 Particulate (Partikel)

Komposit partikel ini berbeda dengan jenis serat acak sehingga bersifat isotropis. Kekuatan komposit serat dipengaruhi oleh tegangan koheren di antara fase partikel dan matrik yang menunjukkan sambungan yang baik.

Sifat-sifat komposit partikel dipengaruhi beberapa faktor, antara lain: 1. Ukuran dan bentuk partikel

2. Sifat-sifat atau bahan partikel 3. Rancangan partikel

4. Rasio perbandingan antara partikel

Partikel sebagai elemen penguat sangat menentukan sifat mekanik dari komposit karena meneruskan beban yang di distribusikan oleh matrik.Ukuran, bentuk dan material partikel adalah faktor-faktor yang mempengaruhi property mekanik dari komposit partikel. Pengaruh peningkatan kehalusan partikel pada komposit antara lain :

1) Memperkecil diameter pori 2) Meningkatkan kerapatan 3) Meningkatkan nilai porositas

4) Meningkatkan kekuatan tekan dan kekuatan lentur

Keuntungan dari komposit yang disusun oleh reinforcement berbentuk partikel : a. Kekuatan lebih seragam pada berbagai arah

b. Dapat digunakan untuk meningkatkan kekuatan dan meningkatkan kekerasan material

c. Cara penguatan dan pengerasan oleh partikulat adalah dengan menghalangi pergerakan dislokasi.

Komposit yang disusun oleh reinforcement berbentuk partikel, dimana interaksi antara partikel dan matrik terjadi tidak dalam skala atomik atau molekular. Partikel seharusnya berukuran kecil dan terdistribusi merata. Contoh dari

steel (cementite sebagai partikulat), Tire (carbon sebagai partikulat), Oxide-Base Cermet (oksida logam sebagai partikulat).

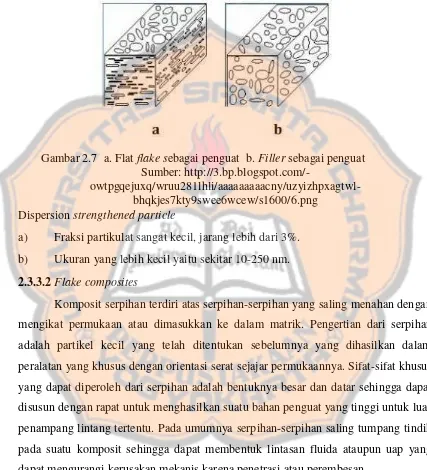

Gambar 2.7 a. Flat flake sebagai penguat b. Filler sebagai penguat Sumber:

http://3.bp.blogspot.com/- owtpgqejuxq/wruu281lhli/aaaaaaaaacny/uzyizhpxagtwl-bhqkjes7kty9swee6wcew/s1600/6.png

Dispersion strengthened particle

a) Fraksi partikulat sangat kecil, jarang lebih dari 3%. b) Ukuran yang lebih kecil yaitu sekitar 10-250 nm.

2.3.3.2Flake composites

Komposit serpihan terdiri atas serpihan-serpihan yang saling menahan dengan mengikat permukaan atau dimasukkan ke dalam matrik. Pengertian dari serpihan adalah partikel kecil yang telah ditentukan sebelumnya yang dihasilkan dalam peralatan yang khusus dengan orientasi serat sejajar permukaannya. Sifat-sifat khusus yang dapat diperoleh dari serpihan adalah bentuknya besar dan datar sehingga dapat disusun dengan rapat untuk menghasilkan suatu bahan penguat yang tinggi untuk luas penampang lintang tertentu. Pada umumnya serpihan-serpihan saling tumpang tindih pada suatu komposit sehingga dapat membentuk lintasan fluida ataupun uap yang dapat mengurangi kerusakan mekanis karena penetrasi atau perembesan.

2.3.3.3Fiber (Fibricius Composite)

perekat. Komposit serat merupakan jenis komposit yang hanya terdiri dari satu lamina atau satu lapisan yang menggunakan penguat berupa serat. Serat yang digunakan bisa berupa fibers glass, fibers carbon ,fibers nylon, dan fibers graphite. Serat ini disusun secara acak (chopped strand mat) maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih komplek seperti anyaman, sebagai contoh FRP (Fibrous Reinforce Plastik) plastik yang diperkuat dengan serat dan banyak digunakan, yang sering disebut fiber glas, contoh lainya PCB (Pulp Cement Bord) semen yang diperkaya dengan serat pulp dan dicetak dalam lembaran datar atau gelombang. PCB menggantikan papan asbes dalam penggunaanya, karena asbes akan terhisap dan merugikan kesehatan dengan menimbulkan ganguan kesehatan pada paru-paru.

Fungsi utama dari serat adalah sebagai penopang kekuatan dari komposit, sehingga tinggi rendahnya kekuatan komposit sangat tergantung dari serat yang digunakan, karena tegangan yang dikenakan pada komposit mulanya diterima oleh matrik akan diteruskan kepada serat. Sehingga serat akan menahan beban sampai beban maksimum, oleh karena itu serat harus mempunyai tegangan tarik dan modulus elastisitas yang lebih tinggi daripada matrik penyusun komposit.

Tinggi rendahnya kekuatan komposit sangat tergantung dari serat yang digunakan, karena tegangan yang dikenakan pada komposit mulanya diterima oleh matrik akan diteruskan kepada serat, sehingga serat akan menahan beban sampai beban maksimum. Oleh karena itu serat harus mempunyai tegangan tarik dan modulus elastisitas yang lebih tinggi dari pada matrik penyusun komposit (Vlack L. H., 1985).

Berdasarkan penempatannya terdapat beberapa tipe serat pada komposit yaitu: a. Continuous Fibre Composite

komposit ini paling banyak digunakan. Kekurangan tipe ini adalah lemahnya kekuatan

antar lapisan. Hal ini dikarenakan kekuatan antar lapisan dipengaruhi oleh matriknya.

Gambar 2.8 Continuous fibre composite.(Gibson, 1994)

b. Woven Fibre Composite (bi-directional)

Komposit ini tidak mudah dipengaruhi pemisahan antar lapisan karena susunan seratnya mengikat antar lapisan. Susunan serat memanjangnya yang tidak begitu lurus mengakibatkan kekuatan dan kekakuan melemah.

3. Discontinous Fibre Composite

Discontinous Fibre Composite adalah tipe komposit dengan serat pendek.

Gambar 2.10 Hybrid FiberComposite. (Gibson, 1994) Tipe ini dibedakan lagi menjadi 3 :

a) Aligned discontinous fibre

b) Off-axis aligned discontinous fibre

c) Randomly oriented discontinous fibre

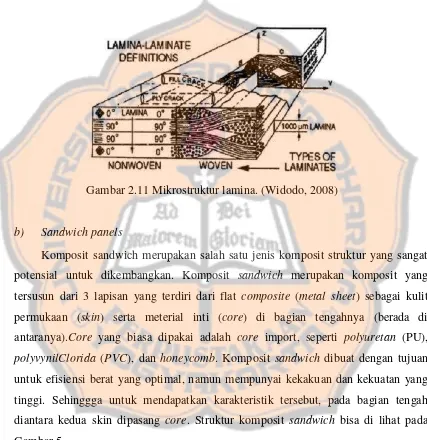

2.3.3.4 Struktural

Komposit struktural dibentuk oleh reinforce-reinforce yang memiliki bentuk lembaran-lembaran. terdiri dari sekurang-kurangnya dua material berbeda yang direkatkan bersama-sama. Proses pelapisan dilakukan dengan mengkombinasikan aspek terbaik dari masing-masing lapisan untuk memperoleh bahan yang berguna. Berdasarkan struktur, komposit dapat dibagi menjadi dua yaitu struktur dan struktur sandwich.

a) Laminate

dari beberapa macam lamina atau lapisan yang diorientasikan dalam arah yang diinginkan dan digabungkan bersama sebagai sebuah unit struktur. Struktur laminate

dapat dilihat pada Gambar 4.

Gambar 2.11 Mikrostruktur lamina. (Widodo, 2008)

b) Sandwich panels

Komposit sandwich merupakan salah satu jenis komposit struktur yang sangat potensial untuk dikembangkan. Komposit sandwich merupakan komposit yang tersusun dari 3 lapisan yang terdiri dari flat composite (metal sheet) sebagai kulit permukaan (skin) serta meterial inti (core) di bagian tengahnya (berada di antaranya).Core yang biasa dipakai adalah core import, seperti polyuretan (PU),

polyvynilClorida (PVC), dan honeycomb. Komposit sandwich dibuat dengan tujuan untuk efisiensi berat yang optimal, namun mempunyai kekakuan dan kekuatan yang tinggi. Sehinggga untuk mendapatkan karakteristik tersebut, pada bagian tengah diantara kedua skin dipasang core. Struktur komposit sandwich bisa di lihat pada Gambar 5.

Gambar 2.12 Structural Composites Sandwich Panels.(Widodo, 2008)

2.4 Faktor Ikatan Fiber-Matrik

Komposit berpenguat serat banyak diaplikasikan pada alat-alat yang membutuhkan material yang mempunyai perpaduan dua sifat dasar yaitu kuat namun juga ringan. Komposit serat yang baik harus mampu menyerap matrik yang memudahkan terjadi antara dua fase (Schwartz, 1984). Selain itu komposit serat juga harus mempunyai kemampuan untuk menahan tegangan yang tinggi, karena serat dan matrik berinteraksi dan pada akhirnya terjadi pendistribusian tegangan. Kemampuan ini harus dimiliki oleh matrik dan serat. Hal yang mempengaruhi ikatan antara serat dan matrik adalah void, yaitu adanya celah pada serat atau bentuk serat yang kurang sempurna yang dapat menyebabkan matrik tidak akan mampu mengisi ruang kosong pada cetakan. Bila komposit tersebut menerima beban, maka daerah tegangan akan berpindah ke daerah void sehingga akan mengurangi kekuatan komposit tersebut (Schwartz, 1984).

2.5 Faktor Ikatan Filler-Matrik

meningkatnya jumlah partikel yang ada (sampai pada batasan tertentu dimana matrik masih mampu mengikat partikel), maka deformasi yang terjadi juga akan semakin berkurang, karena beban yang sebelumnya diterima oleh matrik akan diteruskan atau ditanggung juga oleh partikel sebagai penguat.

Ikatan antara matrik dan filler harus kuat. Apabila ikatan yang terjadi cukup kuat, maka mekanisme penguatan dapat terjadi. Tetapi apabila ikatan antar permukaan partikel dan matrik tidak bagus, maka yang terjadi adalah filler hanya akan berperan sebagai impurities atau pengotor saja dalam spesimen. Akibatnya filler

akan terjebak dalam matrik tanpa memiliki ikatan yang kuat dengan matriknya. Sehingga akan ada udara yang terjebak dalam matrik sehingga dapat menimbulkan cacat pada spesimen. Akibatnya beban atau tegangan yang diberikan pada specimen tidak akan terdistribusi secara merata. Hal inilah yang menyebabkan turunnya kekuatan mekanik pada komposit.

Ikatan antar permukaan yang terjadi pada awalnya merupakan gaya adhesi yang ditimbulkan karena kekasaran bentuk permukaan, yang memungkinkan terjadinya interlocking antar muka, gaya elektrostatik yaitu gaya tarik menarik antara atom bermuatan ion, ikatan Van der Waals karena adanya dipol antara partikel dengan resin. Permulaan kekristalan (nukleasi) pada polimer bisa terjadi secara acak di seluruh matrik ketika molekul-molekul polimer mulai bersekutu (nukleasi homogen) atau mungkin juga terjadi disekitar permukaan suatu kotoran (impurities

asing), yaitu mungkin suatu nukleator sengaja ditambahkan sehingga terjadi nukleasi heterogen. Jadi partikel yang ditambahkan pada polimer akan berpengaruh terhadap kristalisasi dari polimer itu sendiri.

Pola distribusi dari partikel juga akan mempengaruhi kekuatan mekanik. Pola distribusi partikel dalam matrik dapat dianalisa secara sederhana dengan menghitung densitas dari komposit pada beberapa bagiannya dalam satu variabel. Dari hasil perhitungannya, densitas komposit memiliki nilai-nilai yang berbeda-beda dalam satu variabelnya. Hal ini menunjukkan pola sebaran dari partikel yang kurang homogen.

Pada penelitian ini komposit dianalisa secara makroskopik. Makroskopik adalah menganalisa bahan komposit dengan anggapan bahan komposit bersifat homogen sehingga dalam analisa kekuatan komposit berdasarkan kekuatan komposit secara keseluruhan. Sedangkan tinjauan secara mikroskopik pada penelitian ini diabaikan. Mikroskopik adalah menganalisa bahan komposit berdasarkan interaksi antara penguat dan matriknya.

2.6Jenis-jenis Serat

Jenis-jenis serat yang banyak tersedia untuk menggunakan komposit, dan jumlahnya hampir meningkat. Kekakuan spesifik yang tinggi (kekakuan dibagi oleh berat jenisnya) dan kekuatan spesifik yang tinggi (kekuatan dibagi oleh berat jenisnya) serat-serat tersebut disebut Advanced Fiber. Komposit terbuat dari serat-serat tersebut yang disebut Advanced Composite. (Chawla, 1987).

Penelitian mengenai komposit yang mengabungkan antara matrik dan penguat yang berupa serat harus memperhatikan beberapa faktor. Adapun faktor-faktor yang mempengaruhi performa fiber matrik composites antara lain :

2.6.1 Faktor Serat

Serat adalah bahan pengisi matrik yang digunakan untuk dapat memperbaiki sifat dan struktur matrik yang tidak dimilikinya, juga diharapkan mampu menjadi bahan penguat matrik pada komposit untuk menahan gaya yang terjadi.

2.6.2 Letak Serat

3 bagian yaitu: yang pertama one dimensional reinforcement, mempunyai kekuatan dan modulus maksimum pada arah axis serat. Yang kedua adalah two dimensional reinforcement (planar), mempunyai kekuatan pada dua arah atau masing-masing arah orientasi serat. Yang ketiga three dimensional reinforcement, mempunyai sifat

isotropic kekuatannya lebih tinggi dibanding dengan dua tipe sebelumnya. Pada pencapuran dan arah serat mempunyai beberapa keunggulan, jika orientasi serat semakin acak (random) maka sifat mekanik pada 1 arahnya akan melemah, bila arah tiap serat menyebar maka kekuatannya juga akan menyebar ke segala arah maka kekuatan akan meningkat.

2.6.3 Panjang Serat

Panjang serat dalam pembuatan komposit serat pada matrik sangat berpengaruh terhadap kekuatan. Ada 2 penggunaan serat dalam campuran komposit yaitu serat pendek dan serat panjang. Serat panjang lebih kuat dibanding serat pendek. Serat alami jika dibandingkan dengan serat sintetis mempunyai panjang dan diameter yang tidak seragam pada setiap jenisnya. Oleh karena itu panjang dan diameter sangat berpengaruh pada kekuatan maupun modulus komposit.

Panjang serat berbanding diameter serat sering disebut dengan istilah aspect ratio. Bila aspect ratio makin besar maka makin besar pula kekuatan tarik serat pada komposit tersebut. Serat panjang (continous fiber) lebih efisien dalam peletakannya. Pada umumnya, serat panjang lebih mudah penanganannya jika dibandingkan dengan serat pendek. Serat panjang pada keadaan normal dibentuk dengan proses

filamentwinding, dimana pelapisan serat dengan matrik akan menghasilkan distribusi yang bagus dan orientasi yang menguntungkan.

Ditinjau dari teorinya, serat panjang dapat mengalirkan beban maupun tegangan dari titik tegangan ke arah serat yang lain. Pada struktur continous fiber

1984). Sedangkan komposit serat pendek, dengan orientasi yang benar, akan menghasilkan kekuatan yang lebih besar jika dibandingkan continous fiber. Hal ini terjadi pada whisker, yang mempunyai keseragaman kekuatan tarik. Komposit berserat pendek dapat diproduksi dengan cacat permukaan yang rendah sehingga kekuatannya dapat mencapai kekuatan teoritisnya (Schwartz, 1984).

Faktor yang mempengaruhi variasi panjang serat chopped fiber composites

adalah critical length (panjang kritis). Panjang kritis yaitu panjang minimum serat pada suatu diameter serat yang dibutuhkan pada tegangan untuk mencapai tegangan saat patah yang tinggi (Schwartz, 1984).

2.6.4 Bentuk Serat

Bentuk Serat yang digunakan untuk pembuatan komposit tidak begitu mempengaruhi, yang mempengaruhi adalah diameter seratnya. Pada umumnya, semakin kecil diameter serat akan menghasilkan kekuatan komposit yang lebih tinggi. Selain bentuknya kandungan seratnya juga mempengaruhi (Schwartz, 1984).

2.6.5 Faktor Matrik

Pembuatan komposit serat membutuhkan ikatan permukaan yang kuat antara serat dan matrik. Selain itu matrik juga harus mempunyai kecocokan secara kimia agar reaksi yang tidak diinginkan tidak terjadi pada permukaan kontak antara keduanya. Untuk memilih matrik harus diperhatikan sifat-sifatnya, antara lain seperti tahan terhadap panas, tahan cuaca yang buruk dan tahan terhadap goncangan yang biasanya menjadi pertimbangan dalam pemilihan material matrik. Juga kemampuan bertambahnya elongasi saat patah yang lebih besar dibandingkan dengan penguat.

Selain itu juga perlu diperhatikan berat jenis, viskositas, kemampuan membasahi penguat, tekanan dan suhu curring, penyusutan.

2.6.6 Katalis

katalis berperan dalam reaksi tetapi bukan sebagai pereaksi ataupun produk. Katalis memungkinkan reaksi berlangsung lebih cepat atau memungkinkan reaksi pada suhu lebih rendah akibat perubahan yang dipicunya terhadap pereaksi.

Katalis menyediakan suatu jalur pilihan dengan energi yang lebih rendah. Katalis mengurangi energi yang dibutuhkan untuk berlangsungnya reaksi. Katalis dapat dibedakan ke dalam dua golongan utama: katalis homogen dan katalis heterogen. Katalis heterogen adalah katalis yang ada dalam fase berbeda dengan pereaksi dalam reaksi yang dikatalisinya, sedangkan katalis homogen berada dalam fase yang sama. Satu contoh sederhana untuk katalisis heterogen yaitu bahwa katalis menyediakan suatu permukaan di mana pereaksi-pereaksi (atau substrat) untuk sementara terjerap.

Ikatan dalam substrat-substrat menjadi lemah sedemikian sehingga memadai terbentuknya produk baru. Ikatan atara produk dan katalis lebih lemah, sehingga akhirnya terlepas. Banyak sedikitnya katalis yang diberikan pada pembuatan komposit juga berpengaruh pada sifat mekanik yang dihasilkan oleh komposit nantinya.

2.6.7 Void

komposit tersebut menerima beban, maka daerah tegangan akan berpindah ke daerah

void sehingga akan mengurangi kekuatan komposit tersebut. Pada pengujian tarik komposit akan berakibat lolosnya serat dari matrik. Hal ini disebabkan karena kekuatan atau ikatan interfacial antara matrik dan serat yang kurang besar (Schwartz, 1984).

2.7 Kaidah Pencampuran Komposit (Rules of Mixture)

Dalam pemilihan bahan komposit, haruslah dipilih kombinasi yang optimum dari sifat masing-masing bahan penyusunnya. Pencampuran dengan kombinasi yang optimum akan menghasilkan komposit dengan unjuk kerja yang baik pula. Sifat-sifat komposit ditentukan oleh phase matrik dan phase reinforcing sebagai bahan penyusunnya, bentuk geometri bahan penyusunnya serta interaksi antar phase

penyusun komposit. Rongga udara (void), tidak merekatnya phase reinforcing pada

phase matrik (interface), rusak atau retaknya serat (crack) danadanya rongga antara

phase reinforcing dan phase matrik (interphase) harusdihindari.

Gambar 2.13Interface dan Interphase

Sumber :

Gambar 2.14 a) Crack,b) Interface

Sumber

:http://3.bp.blogspot.com/-3w_ee5g3rog/vrmehgyrtdyi/aaaaaaaaaqtw/ezr2qni0gzm/s32uh8new%2bpictur.jpg Bahan komposit dibuat untuk memperbaiki sifat-sifat dari bahan penyusunnya. Komposit meningkatkan kekuatan tarik matrik dan mengurangi regangan matrik. Komposit juga menurunkan kekuatan tarik serat dan meningkatkan regangan serat. Serat yang bersifat getas tetapi memiliki kekuatan tarik yang tinggi dipadukan dengan matrik yang memiliki kekuatan tarik rendah dan regangan yang besar. Perpaduan tersebut menciptakan suatu bahan yang memiliki sifat-sifat yang lebih baik. Perbaikan sifat-sifat inilah yang membuat komposit banyak digunakan sebagai bahan yang digunakan dalam bidang teknik dan 29 industry. Perpaduan bahan-bahan terus dilakukan untuk mendapatkan bahan baru yang mempunyaisifat-sifat lebih baik dari bahan-bahan yang sudah ada. Dibawah ini adalah perhitungan tentang bahan komposit:

a. Massa Komposit (mc)

,

r m

c

m

m

m

(2.1)Dengan :

m

r

m = massa reinforcing b. Volume komposit (Vc)

,

v r m

c V V V

V (2.2)

Dengan :

V

m= volume matrir

V = volume reinorcing

v

V

= volume void (rongga, cacat)c. Kerapatan komposit (c)

, ) ( ) ( c r r m m c r m c c c V V V V m m V

m

(2.3)Dengan : m = kerapatan matrik

r

= kerapatan reinforcing Atau :

), (

)

( m m r r

c f f

(2.4)

Dengan : c m m V V

f dan , c r r

V V

f (2.5)

2.Fraksi Volume

Jika fraksi volume (%) adalah perbandingan volume bahan pembentuk komposit terhadap volume komposit.

Misal : Vr = % Reinforcing

Vm = % Matrik

Vcat = % Katalis

Maka :VrVmVcatVkomposit, (2.6)

2.9 Presentasi Jumlah Serat

Presentase jumlah serat mempengaruhi karakteristik dari komposit yang dihasilkan. Presentase dapat dihitung berdasarkan fraksi volume maupun fraksi berat komposit. Fraksi volume merupakan rasio antara volume komponen peyusun dengan volume total komposit. Berikut ini adalah persamaan-persamaan perhitungan presentase serat berdasarkan fraksi volume komposit.

Pada bahan komposit, jumlah fraksi volume komponen penyusunnya sama dengan satu, dan dengan mengasumsikan tidak adanya rongga udara:

Vm

Vf 1, (2.7)

Dengan :

Vf = fraksi volume serat

Vm = fraksi volume matrik Sedangkan fraksi berat dapat dituliskan

, 1 Wm

Wf (2.8)

Dengan :

Wf = fraksi berat serat

Wm = fraksi berat matrik

Massa jenis total komposit merupakan gabungan dari massa jenis komponen penyusunnya :

mVm fVf

c

Dengan :

c

= massa jenis kompositf

= massa jenis serat

Vf = fraksi volume serat

m

= massa jenis matrikVm = fraksi volume matrik

Persamaan diatas dapat ditulis sebagai berikut:

c

= fVf m(1Vf)c

= (f m)Vf m, (2.10)Sehingga fraksi volume serat dapat diketahui dari persamaan:

Vf =

,

m

f

m

c

(2.11)Dengan mengetahui besar massa jenis total komposit dan komponen penyusunnya maka fraksi volume serat akan dapat diketahui. Fraksi volume serat dalam komposit merupakan parameter penting dalam mengatur sifat mekanik komposit lamina yang dihasilkan. Pada umumnya besar fraksi volume bahan komposit sekitar 20% sampai 60%, tergantung serat yang digunakan dan disesuaikan dengan kebutuhan.

2.10 Release Agent

mirror glass, polyvynil alcohol, film forming, dan oli. Jenis-jenis release agent

lainnya dapat dilihat pada Gambar 2.15.

A B

C D

Gambar 2.15J jenis-jenis Release Agent: A. Spray Waxe, B. Greaze/paselin Oil, C.

Polyvinylalcohol, D. Film Morning.

2.11 Kekuatan Tarik

Pengujian tarik (tensile test) adalah pengujian mekanik secara statis dengan cara sampel ditarik dengan pembebanan pada kedua ujungnya dimana gaya tarik yang diberikan sebesar P (Newton). Tujuannya untuk mengetahui sifat-sifat mekanik tarik (kekuatan tarik) dari komposit yang diuji. Pertambahan panjang (l) yang terjadi akibat gaya tarikan yang diberikan pada sampel uji disebut deformasi. Regangan merupakan perbandingan antara pertambahan panjang dengan panjang mula-mula. Regangan merupakan ukuran untuk kekenyalan suatu bahan yang harganya biasanya dinyatakan dalam persen (Sears, 2002).

Kekuatan tarik adalah salah satu sifat dasar dari bahan.Hubungan tegangan-regangan pada tarikan memberikan nilai yang cukup berubah tergantung pada laju tegangan, temperature, kelembaban, dan seterusnya. Kekuatan tarik diukur dengan menarik sekeping sampel dengan dimensi yang seragam. Tegangan tarik

adalah gaya yang diaplikasikan, F, dibagi dengan luas penampang A yaitu:(2.12)

Satuan yang dipakai adalah dyne per sentimeter kuadrat (CGS) atau Newton per meter kuadrat (MKS). Perpanjangan tarik (

) adalah perubahan panjang (l)sampel dibagi dengan panjang awal (l):

(2.13) Perbandingan tegangan (

) terhadap perpanjangan (

) disebut modulus tarik E(2.14)

= Modulus tarik

Gambar2.16 Alat Uji Tarik UTM

(Sumber: http://www.alatuji.com/kategori/143/universal-testing-machine)

Gambar 2.17 Kurva Tegangan Tarik

2.12 Tinjauan Pustaka

“Sifat–Sifat Fisik dan Mekanis Komposit Serabut Kelapa” oleh Johanes Martin Khristianto (2006). Khristianto melakukan penelitian mengenai komposit serat alam, yang memanfaatkan serat alam sebagai penguat dan plastik sebagai matrik pengikat (Natural Fiber Reinforced Plastic / NFRP). Serat alam yang digunakan adalah serabut kelapa dalam bentuk potongan dengan panjang antara 0.5-1.5 cm. Sedangkan matrik yang digunakan adalah resin polyester, sejenis plastik

Dalam penelitiannya Khristianto melakukan beberapa pengujian untuk mengetahui karakter dari komposit yang terbentuk.Pengujian yang dilakukan adalah pengujian tarik dan impact.Dari pengujian yang telah dilakukan, didapatkan hasil bahwa semakin meningkatnya fraksi volume serat dalam komposit membuat daya tahan komposit terhadap beban tarik semakin rendah.Sedangkan dari pengujian impact membuatnya semakin tahan beban impact.

“Study Perlakuan Alkali Dan Fraksi Volume Serat Terhadap Kekuatan

Bending, Tarik, Dan Impact Komposit Berpenguat Serat Rami Bermatrik Polyester

BQTN 157” oleh Ludi Hartanto (2009). Hartanto melakukan penelitian untuk mengetahui kekuatan bending, tarik, dan impact yang optimal dari komposit serat rami pada fraksi volume 20,30,40,50 % dengan variasi ketebalan 1 mm hingga 5 mm, dengan perlakuan alkali, menggunakan polyester BQTN 157 sebagai matriknya. Pembuatan dengan cara press mold, pengujian bending yang dilakukan dengan acuan standart ASTM D 790-02, tarik dengan standart ASTM 638-02 dan impack charpy

dengan acuan standart ASTM D 256-00.

BAB III

METODE PENELITIAN

3.1 SkemaPenelitian

Berikut ini merupakan diagram alir dapat dilihat pada Gambar 3.1.

Gambar 3.1 Diagram Alir Penelitian

Serat TKKS Polyester Katalis

Pembuatan benda uji : 1. Pembuatan cetakan 2. Pecetakan matrik tanpa

menggunakan serat 3. Pencetakan komposit

dengan komposisi fraksi volume 4%, 6%, 8%

Uji tarik

Hasil penelitian

Pembahasan Studi pustaka

Kesimpulan Bahan

3.2 Penyiapan Tempat Penelitian, Pembuatan Cetakan, Benda Uji dan Bahan

Komposit

3.2.1 Tempat Penelitian

Penelitian dilakukan di Laboratorium ilmu logam jurusan Teknik Mesin Universitas Sanata Dharma Yogyakarta. Sebelum melakukan penelitian terlebih dahulu disiapkan alat dan bahan untuk membuat benda uji. Persiapan dimulai dengan pembuatan cetakan di tukang kaca, kemudian membeli alat dan bahan yang akan digunakan untuk pembuatan benda uji, terahir benda uji siap untuk proses pengujian.

3.2.2 Pembuatan Cetakan

Proses pembuatan cetakan pertama penulis sudah mempunyai material kaca berbentuk persegi berukuran 1 meter x 1,5 meter sebanyak 2 buah. Dua kaca tersebut lalu penulis mengantar ke tukang kaca untuk dipotong dan di bentuk sesuai dengan ukuran yaitu 20cm x 30cmx 5mm, selain membuat cetakan penulis juga membuat penutup untuk menutup cetakan saat proses mencetak komposit dengan material kaca dengan ukuran 25cm x 4cm x 5mm.

3.2.3 Benda Uji

a) Sawit yang belum diolah dan sawit yang sudah diolah menjadi tankos dapat dilihat pada Gambar 3.2

b) Tandan kosong yang sudah dihancurkan dan menjadi serat dapat dilihat pada Gambar 3.3

Gambar 3.3 Serat Tandan Kosong Kelapa Sawit

3.2.4 Bahan Tambah Komposit

Bahan bahan utama yang digunakan untuk membuat komposit berpenguat serat tandan kosong kelapa sawit adalah sebagai berikut :

a. Serat

Serat yang digunakan penulis pada penelitian ini adalah serat dari tandan kosong kelapa sawit. Serat tandan kosong kelapa sawit merupakan serat yang kaku, namun memiliki sifat yang kuat. Proses yang harus dilakukan penulis sebelum menjadikan serat tandan kosong kelapa sawit sebagai bahan tambah komposit adalah sebagai berikut :

1. Mendapatkan Serat

2. Pemilihan Serat

Rendam serat menggunakan air supaya tekstur serat tidak kaku saat dipotong. Potong serat dengan menggunakan gunting yang berukuran kecil dan berwarna putih, karena ada bagian serat yang berwarna coklat dan memiliki ukuran yang tebal. Serat yang berwarna coklat memiliki sifat getas karena sudah layu, sedangkan yang tebal itu akan berpengaruh kepada ukuran serat yang digunakan oleh penulis.

3. Pembersihan Tandan Kosong Kelapa Sawit

Serat yang sudah dipotong kemudian di bersihkan menggunakan air mengalir hingga bersih dari kotoran yang menempel di serat. Setelah bersih serat yang masih basah di urai agar terpisah satu dengan yang lain, mengurai serat saat basah lebih mudah karena tidak kaku.

4. Penjemuran Serat Tandan Kosong Kelapa Kawit

Serat yang terurai kemudian di jemur dengan bantuan sinarmatahari guna mengilangkan air setelah dicuci. Tunggu serat sampai benar-benar kering, kira-kira memerlukan waktu 3 hari.

5. Pemilihan Serat Tandan Kosong Kelapa Sawit

Serat tandan kosong kelapa sawit yang sudah di jemur sampai kering kemudian dipilih dan di ukur dengan panjangserat 6-8 cm dan dengan rata-rata diameternya 1,97 mm.

b. Resin dan Katalis

Gambar 3.4 Reain Polyester Yukalac 157

c. Release Agent

Bahan tambah yang di gunakan dalam pembuatan atau pencetakan komposit ada beberapa antara lain adalah release agent. Mengantisipasi lengketnya produk dengan cetakan, maka digunakan release agent agar memudahkan saat melepaskan produk dari cetakan.Sifatnya yang lengket menyebabkan produk merekat dengan cetakan, bahkan tidak bisa di lepas harus dengan memecahkan cetakan baru terlepas. Pelapisan menggunakan release agent dilakukan sebelum melakukan pencetakan, penulis menggunakan jenis mirror glaze. Jenis-jenis release agent ada banyak antara lainwaxe (semir), mirror glaze, polyvinylalcohol, film morning, paselin dan oil.

Release agent yang penulis gunakan bisa dilihat pada Gambar 3.6

Gambar 3.6 Mirror GlazeYang Digunakan

d. NaOH (Natrium hidroksida)

Gambar 3.8 NaOH

3.2.5 Alat Pendukung Penelitian

Alat-alat yang digunakan pada proses pembuatan komposit dengan serat tandan kosong kelapa sawit adalah sebagai berikut :

1. Timbangan Digital (Timbangan Analitik)

Timbangan di gunakan untuk menimbang berat serat untuk mencari massa jenis serat tandan kosong kelapa sawit. Timbangan tersebut terdapat di Laboratorium Farmasi Sanata Dharma, penulis menggunakan timbangan tersebut karena merupakan jenis timbangan digital atau timbangan analitik dengan keakuratan dalam membaca berat pada serat. Timbangan analitik yang digunakan dapat dilihat pada Gambar 3.9.

2. Ember

Ember digunakan sebagai alat untuk merendam serat pada proser alkali menggunakan NaOH. Ember yang dilihat pada Gambar 3.10.

Gambar 3.10 Ember

3. Cetakan

Cetakan berbahan kaca berukuran 30 cm x 20 cm x 5 mm yang terbuat dari kaca, berfungsi sebagai media mencetak komposit. Cetakan dapat dilihat pada Gambar 3.11.

4. Gunting

Berfungsi untuk memotong serat menjadi lebih pendek dan memisahkan serat, dari serat yang berwarna putih dengan yang berwarna coklat. Gunting yang digunakan dapat dilihat pada Gambar 3.12.

Gambar3.12 Gunting 5. Penggaris

Untuk mengukur panjang serat supaya berukuran panjang 6-8 cm. Penggaris dapat dilihat pada Gambar 3.13.

Gambar 3.13 penggaris 6. Jangka Sorong

Gambar 3.14 jangka sorong 7. Gelas Ukur

Sebagai media saat pencampuran resin dengan katalis sebelum pencetakan, dengan banyak 300 ml resin. Gelas ukur dapat dilihat pada Gambar 3.15.

Gambar 3.15 Gelas ukur 8. Suntikan

Berfungsi sebagai alat untuk mengambil katalis sebelum dicampur dengan resin. Suntikkan dapat dilihat pada Gambar 3.16.

9. Kuas

Berfungsi sebagai alat untuk meratakan mirror glaze pada cetakan supaya komposit mudah di lepas dari cetakan. Kuas dapat dilihat pada Gambar 3.17.

Gambar 3.17 kuas 10. Sarung Tangan

Berfungsi untuk melindungi dari bahan-bahan yang bersifat kimia yaitu resin dan katalis. Resin apabila terkena tangan akan lengket dan susah dibersihkan, sedangkan katalis jika terkena tangan akan terasa panas. Sarung tangan dapat dilihat pada Gambar 3.18

Gambar 3.18 Sarung tangan 11. Sepatula

Gambar 3. 19 Sepatula 12. Gerinda

Berfungsi sebagai alat pemotong benda uji. Gerinda dapat dilihat pada Gambar 3.20

Gambar 3.20 Gerinda 13. Mesin Milling

Gambar 3.21 Mesin milling 14. Mesin Uji Tarik

Alat yang digunakan penulis untuk pengujian spesimen. Mesin uji tarik dapat dilihat pada Gambar 3.22.

3.3 Perhitungan Komposisi Serat

Komposisi dari komposit yang dibuat adalah menggunakan fraksi volume serat sebesar 4%, 6%, 8% serat TKKS, 96%, 94%, 92% resin polyester. Penulis telah melakukan uji kekuatan resin tanpa serat dengan campuran katalis 0,5%, 0,4% dan 0,3%. Setelah melakukan pengujian tarik didapatkan hasil yang terkuat adalah 0,4%, maka dari itu peneliti memilih menggunakkan 0,4% katalis sebagai bahan tambah nya. Perhitungan komposisi komposit dihitung berdasarkan perhitungan volume total cetakan, namun sebelumnya peneliti harus mencari massa jenis dari serat tandan kosong kelapa sawit terlebih dahulu. Mencari massa jenis serat dan perhitungan antara lain yang dilakukan:

a. Pembuatan benda uji komposit adalah dengan mencari massa jenis (

) serat tandan kosong kelapa sawit. Adapun metode perhitungan massa jenis (

) serat tandan kosong kelapa sawit adalah sebagai berikut:1. Membuat pilinan serat dengan variasi 6 perbesaran, menimbang 6 variasi massa serat tandan kosong kelapa sawit, panjang serat 80 mm.

2. Mengukur diameter 6 variasi pilinan serat tandan kosong kelapa sawit. 3. Melakukan perhitungan dengan rumusan sebagai berikut:

Menghitung volume serat tandan kosong kelapa sawit pada setiap pilinan serat dengan rumus :

T D v 2

4

(3.1) Dimana:

v = volume serat tandan kosong kelapa sawit D = diamater serat tandan kosong kelapa sawit

Menghitung massa jenis:

V m

(3.2)

Dimana:

m = massa serat tandan kosong kelapa sawit

= jenis serat massa tandan kosong kelapa sawitV = volume serat tandan kosong kelapa sawit

Tabel 3.1 Hasil Perhitungan Mencari Massa Jenis Serat No Spesimen D V (mm3) Massa (gr) ρ Serat (gr/cm3)

1 Serat 0,96 57,9 0,025 0,435 2 Serat 1,04 67,9 0,034 0,499 3 Serat 2,08 271,7 0,130 0,478 4 Serat