PENGARUH PERLAKUAN GAS ARGON (Ar) TERHADAP POLA KONSUMSI ENERGI, DAN SIFAT BAJA KARBON SEDANG HASIL

NITRIDASI DENGAN MENGUNAKAN PLASMA NITRIDING

SKRIPSI

J.S.MANIUR PURBA 130801013

PROGRAM STUDI S-1 FISIKA

FAKULTAS MATEMATIKA DAN ILLMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2018

PENGARUH PERLAKUAN GAS ARGON (Ar) TERHADAP POLA KONSUMSI ENERGI, DAN SIFAT BAJA KARBON SEDANG HASIL

NITRIDASI DENGAN MENGUNAKAN PLASMA NITRIDING

EFFECT OF GAS ARGON (Ar) TREATMENT ON ENERGY CONSUMPTION, AND PROPERTIES OF NATURE CARBON STEEL DURING NITRIDATION

USING PLASMA NITRIDING

SKRIPSI

DIAJUKAN UNTUK MELENGKAPI TUGAS AKHIR DAN MEMENUHI SYARAT MENCAPAIGELARSARJANA SAINS

J.S.MANIUR PURBA 130801013

PROGRAM STUDI S-1 FISIKA

FAKULTAS MATEMATIKA DAN ILLMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2018

PENGARUH PERLAKUAN GAS ARGON (Ar) TERHADAP POLA KONSUMSI ENERGI, DAN SIFAT BAJA KARBON SEDANG HASIL

NITRIDASI DENGAN MENGUNAKAN PLASMA NITRIDING.

ABSTRAK

Telah dilakukan nitridasi plasma/ion untuk perlakuan permukaan cuplikan baja karbon sedang dari besi poros sebagai material komponen mesin.Perlakuan permukaan dimaksudkan untuk menganalisa pengaruh perlakuan gas argon terhadap pola konsumsi energi dan sifat mekanik baja karbon sedang. Agar dapat melakukan Analisa dan dapat membandingkan tingkat perubahannya,eksperimen dilakukan dengan memvariasikan lama perlakuan ahkir permukaan, perbandingan campuran antara gas nitrogen (N2) dan gas argon (Ar), serta memvariasikan tekanan pada perlakuan campuran gas dengan perbandingan campuran gas yang memiliki kekerasan paling optimum. Untuk mengetahui pola konsumsi energinya, di lakukan analisa tegangan yang di bangkitkan pada saat nitridasi berlangsung.Hasil pengujian menunjukkan bahwa kekerasan dari material hasil nitridasi mengalmi peningkatan namun tidak secara linear pada semua variasi. Kekerasan optimum diperoleh 149 VHN atau mengalami peningkatan 104,1% dari raw material. Hasil pengujian laju keausan juga tidak mengalami perubahan secara linear, dan laju keausan optimum adalah35,23 x 10-9(mm2/kg) atau memiliki ketahanan aus sebesar 18,4 kali dari raw material. Pola konsumsi energi diperoleh konsumsi daya paling rendah untuk setiap perlakuan dengan hasil optimum adalah ketika variasi dengan waktu perlakuan akhir untuk tegangan 700 volt. Perrlakuan ini dapat disimpulkan bahwa gas argon akan mempengaruhi proses saat nitridasi plasma khususnya konsumsi energi dan hasil akhir sifat mekaniknya.

Kata Kunci : baja karbon sedang , energi, nitridasi plasma/ion.

EFFECT OF GAS ARGON (Ar) TREATMENT ON ENERGY CONSUMPTION, AND NATURE CARBON STEEL PROPERTIES DURING NITRIDATION

USING PLASMA NITRIDING

ABSTRAC

Plasma / ion nitriding has been carried out for the surface treatment of medium carbon steels (Fe) which are cupped from the shaft iron as machine component material. The surface treatment is intended to analyze the effect of the argon gas treatment on energy consumption patterns and medium carbon steel (Fe). In order to perform the analysis and to compare the level of experimental change is done by varying the time of perlakuan akhir, the ratio of mixture between nitrogen gas (N2) and argon gas (Ar), and varying the pressure on the treatment of mixed gas mixtures with the most optimum hardness. whereas to know the pattern of energy consumption, in the analysis of the voltage generated at the time of nitriding. The test results show that the hardness of the nitriding material increased but not linearly on all variations. Where the optimum hardness is 149 VHN or 104.1% increasefrom raw material. Similarly, the wear rate hardness test results also do not change linearly, where the optimum wear rate is 35.23 x 10-9 (mm2 / kg) or has a wear resistance of 18.4 times from the raw material. As for the pattern of energy consumption in obtaining the lowest power consumption for each treatment with optimum results is the variations with perlakuan akhir time about 700 (volts). It can be concluded that argon gas will affect the current process of plasma nitriding in the field of energy consumption and the end result of it’s mechanical properties.

Keywords: medium carbon steel, energy, plasma / ion nitriding.

Pengaruh Perlakuan Gas Argon (Ar) Terhadap Pola Konsumsi Energi, Dan Sifat Baja Karbon Sedang Hasil Nitridasi Dengan Mengunakan Plasma Nitriding HALAMAN PERNYATAAN

Yang bertanda tangan di bawah ini

Nama : J.S.Maniur Purba

NIM : 130801013

Jurusan : Fisika

Program Studi : Fisika S-1 Juduk Tugas Akhir :

Dengan ini menyatakan bahwa tugas akhir ini adalah hasil karya penulis dan sepanjang pengetahuan penulis tidak berisi materi dan hasil data yang di tulis oleh orang lain di Universitas Sumatera utara atau di perguruan tinggi lain, kecuali pada bagian-bagian tertentu yang penulis ambil sebagai acuan dan menikuti tata cara penulisan karya ilmiah yang lazim. Jika ternyata terbukti pernyataan ini tidak benar, sepenuhnya menjadi tanggung jawab penulis

Yogyakarta 4 Mei 2018 Penulis

J.S.Maniur Purba NIM 130801013

HALAMAN PERSEMBAHAN

Skipsi ini ku persembahkan kepada orang yang khawatir akan kelulusanku.Semoga Tuhan memberkati kita selamanya.

J.S.Maniur purba

DAFTARISI

Halaman

PENGESAHAN SKRIPSI i

ABSTRAK ii

ABSTRACT iii

PENGHARGAAN v

DAFTAR ISI vii

DAFTAR TABEL vii

DAFTAR LAMPIRAN viii

DAFTAR SINGKATAN ix

BAB I PENDAHULUAN

1.1 Latar Belakang 3

2.1 Permasalahan 4

3.1 Hipotesis 4

4.1 Batasan Masalah 4

5.1 Tujuan Penelitian 5

6.1 Manfaat Penelitian 5

7.1 Sistematika penulisan 5

BAB II TINJAUAN PUSTAKA DAN LANDASAN TEORI

2.1 Tinjauan Pustaka 6

2.2 Landasan Teori 13

2.1.1 Fisika Plasma 13

a. Proses terjadinya plasma 14

b. Tumbukan dan ionisasi 17

c. Baja Karbon (Fe) / Poros 24

d. Nitridasi 27

e. Argon sebagai sumber plasma 29

f. Plasma Lucutan Pijar DC 29

g. Pembentukan Plasma 31

h. Lapisan Fe-N 32

i. Uji kekerasan Vickers 33

j. Uji Aus 34

BAB III METODE PENELITIAN

3.1 Tempat dan Waktu 36

3.2 Bahan Penelitian 36

3.3 Peralatan Penelitian 37

3.4 Diagram Alir Penelitian 37 3.5 Prosedur eksperimen

3.5.1 Preparasi Sampel 39

3.5.2 Nitridasi Plasma 42

3.6 Pengujian

3.6.1 KekerasanVickers 46

3.6.2 Keausan 48

3.6.3 Analisa konsumsi energi 51

BAB IV HASIL DAN PEMBAHASAN

4.1 Hasil 50

4.1.1 Uji Kekerasan Vickers 50

4.1.2 Uji Keausan 58

4.1.3 Konsumsi Energi 61

4.2 Pembahasan 66

4.2.1 Kekerasan 66

4.2.2 Keausan 70

4.2.3 Konsumsi Energi 71

BAB VI KESIMPULAN DAN SARAN

6.1 Kesimpilan 74

6.2 Saran 75

DAFTAR PUSTAKA 76

LAMPIRAN

DAFTARTABEL

Tabel 2.1 Klasifikasi baja karbon menurut ASM 27 Tabel 3.1 Parameter Nitridasi Plasma +Perlakuan akhir 43 Tabel 3.2 Parameter nitridasi plasma variasi campuran gas 44 Tabel 3.3 Parameter nitridasi plasma variasi tekanan pada komposisi

perbandingan campuran gas dengan kekerasan optimum 44 Tabel 4.1 Hasil uji kekerasan vickers dan presentase peningkatan

kekerasan speciement (Fe) dalam proses nitridasi plasma dengan variasi waktu perlakuan akhir pada tekanan 1,2 mbar

terhadap Raw Material 55

Tabel 4.2Hasi Hasil Uji Kekerasan Vickers dan Presentase Kenaikan Kekerasan dalam proses nitridasi plasma pada Suhu 400°C danwaktu 4 Jam dengan variasi perbandingan campuran gas

nitrogen(N2) dan argon (Ar). 57

Tabel 4.3 Hasil Uji Kekerasan Vickers dan Presentase Peningkatan Kekerasan dalamproses nitridasi plasma dengan variasi tekanan pada campuran gas nitrogen dan argon denganperbandingan ( 90% N2 : 10% Ar ) 59 Tabel 4.4 Hasil Uji Keausandan peningkatanlaju aus speciement hasil

nitridasi plasma dengan variasi tekanan pada campuran gas

nitrogen dan argon denganperbandingan ( 90% N2 : 10% Ar ) 62 Tabel 4.5 konsumsi energi pada saat nitridasi, perlakuan akhir dan

perubahannya 65

Tabel 4.6 konsumsi energi pada saat nitridasi plasma dengan variasi

perbandingancampuran gas 66

Tabel 5.7 konsumsi energi pada saat nitridasi plasma dengan variasi tekanan pada campuran gas nitrogen dan argon dengan

perbandingan 90% :10% 68

DAFTARLAMPIRAN

Lampiran A citra pengujian vickers Lampiran B data pengujian vickers Lampiran C data pengujian aus

Lampiran D Gambar mesin Nitridasi plasma

Lampiran E Surat keterangan laboratorium Bahan UGM

DAFTAR SINGKATAN

HQ = High Quality

DLC = Diamond-Like Carbon CVD = Chemical Vapour Deposition PVD = Physical Vapour Deposition Ar = Argon

C = Karbon Fe = Besi

FeN = Besi nitrida Mmax

M

= Momen maksimum

max

σ

= Momen lentur (Nmm)

max

P =Beban (kg)

= Tegangan lentur (MPa)

d = Diameter minimum spesimen (mm)

a = Jarak antara beban dan penahan beban (200 mm) VHN = Vickers Hardness (kgf/mm2

P =Beban yang diterapkan (kg) )

d = Diagonal bekas injakan penetrator (μm) d2

θ = Sudut antara bidang yang saling berhadapan dari piramida (136°)

=Panjang ukur diagonal injakan rata-rata (mm) σ = Tegangan tarik (N/mm²)

ε = Regangan (%) F = Beban (N)

P = Tekanan pelapisan (mbar)

BAB I

PENDAHULUAN

1.1 Latar Belakang

Nitridasi merupakan salah satu proses perlakuan permukaan (surface treatment) dengan menambahkan usur nitrogen pada permukaan suatu material. Hingga saat ini nitridasi telah dikembangkan dengan menggunaan metode plasma, setelah sebelumnya dikerjakan dengan menggunakan cairan dan gas. Nitridasi dengan menggunakan plasma terjadi ketika plasma dibangkitkan dalam sebuah reaktor, ion nitrogen akan mensputer atom permukaan yang dilanjutkan dengan pembentukan nitride logam dan mengendap pada permukaan material (speciement) sehingga terjadi difusi dan kelarutan secara intertisi membentuk lapisan nitride (Fe-N).

Material dengan lapisan Fe-N memiliki sifat yang sangat keras, ketahanan terhadap gesekan yang tinggi, erosi, kelelahan bahan, tahan terhadap korosi, oksidasi dalam suhu tinggi. Karena bentuknya adalah lapisan tipis, tidak akan berpengaruh sicnificantterhadap massa. Benda dengan ketahanan seperti ini sangat banyak di butuhkan oleh industri, baik dibidang otomotif, aerospace, maupun industri permesinan.

Bagaimanapun juga pengembangan terhadap proses nitridasi masih terus dilakukan, dan peralatan nitridasi ini telah dikembangkan di BATAN Yogyakarta. Suprapto Dkk, 2010, telah melakukan riset pengaruh nitridasi plasma terhadapa kekerasan baja karbon tipe AISI 304 dengan memvariasikan tekanan pada saat nitridasi plasma, dan didapatkan peningkatan kekerasan optimum di 1,8 mbar sebesar 624,9 VHN.

Gas argon adalah gas inert yang memiliki massa yang lebih besar daripada nitrogen sehingga pada proses nitridasi plasma ketika ion argon dipercepat dalam medan listrik dan menumbuk atom-atom permukaan maka atom-atom permukaan akan terhambur dalam jumlah yang lebih banyak. Perbedaan proses ionisasi antara gas argon dan nitrogen akan berpengaruh terhadap besarnya energi yang di butuhkan untuk mencapai keadaan plasma. Di samping itu karena argon tidak bersenyawa dengan atom karbon maka akan bekerja sebagai sputter, dimana ionnya akan membombardir permukaan sampel yang di letakkan pada anoda, namun tidak akan ikut menyisip dan tersimpan pada permukaan sampel. Argon juga sangat bagus untuk menekan keluar polutan-polutan gas seperti oksigen yang terdapat di dalam reaktor sehingga proses nitridasi berlangsung dengan efisien.

1.2 Permasalahan

Masalah yang coba disederhanakan dalam penelitian ini adalah ketika dilakukan nitridasi plasma lapisan nitride besi (FeN) yang terbentuk terlalu tebal, hingga mencapai posisi jenuh dan belum di temukanya metode yang cukup efisien terhadap proporsi pengunaan gas argon pada saat nitridasi plasma.

1.3 Hipotesis

jika yang dinitridasi adalah baja karbon sedang (Fe) yang di cuplik dari baja poros dan diberi perlakuan gas argon di akhir dan mencampurkan nya dengan nitrogen, maka di asumsikan perbedaan tumbukan elektron terhadap gas nitrogen dan argon akan mempengaruhui pola konsumsi energinya dan proses sputtering dari gas argon juga dapat menyebabkan kegetasan lapisan permukaan. Dengan adanya proses sputer penumpukan ion nitrogen akan berkurang dan menghasilkan mekanisme deposisi yang efisien. Hal ini akan membuat material yang memiliki sifat mekanik yang lebih baik daripada raw materialnya.

1.4 Batasan Masalah

Agar dapat menganalisa pengaruh perlakuan gas argon terhadap pola konsumsi energi dan sifat material hasil niteridasi plama, penelitian ini di batasi pada eksperimen dengan 3 metode variasi yaitu:

1. Variasi waktu pot treatment.

2. Variasi perbandingan campuran gas nitrogen dan argon.

3. Variasi tekanan pada campuran gas dengan perbandingan kekerasan optimum.

Selanjutnya, untuk memperoleh data hasil eksperimen tersebut dilakukan Analisa terhadap besarnyanya teganggan yang di perlukan saat nitridasi berlangsung dan pengujian kekerasan dengan metode Vickers serta pengujian keausan ogoshi.

1.5 Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Untuk mempelajari dan mengetahui pengaruh perlakuan gas argon saat nitridasi plasma tehadap pola konsumsi energi nya.

2. Untuk mempelajari dan mengetahui pengaruh deposisi lapisan tipis ion nitrogen terhadap sifat Kekerasan material (Fe) yang telah di nitridasi dengan perlakuan gas argon.

3. Untuk mempelajari dan mengetahui pengaruh deposisi lapisan tipis ion nitrogen terhadap laju keausan material (Fe) yang telah di nitridasi dengan perlakuan gas argon.

1.6 Manfaat Pemelitian

Manfaat dari penelitian ini adalah:

1. Hasil dari penelitian ini akan memberikan informasi dan sumbangan bagi pengembangan ilmu pengetahuan dan teknologi di bidang teknologi rekayasa material dan diharapkan dapat menjadi acuan bagi para peneliti lainnya.

2. Menambah pengetahuan tentang pelapisan permukaan material dengan cara plasma nitriding, khususnya pengaruh pemberian gas Argon pada proses nitridasi .

3. Analisa dari penelitian ini akan mempermudah pengaturan dalam pemberian kadar temperatur,teknanan, dan waktu pada proses nitridasi

plasma untuk spesimen yang sama atau berbeda dengan perlakuan yang sama.

4. Menghasilkan data yang dapat digunakan sebagai perbandinganterhadap pengujian yang menggunakan kondisi lain atau mendekati keadaan.

1.6 Sistematika Penulisan

Untuk kemudahan penyusunan tugas akhir ini, maka penulisan laporan dapat dibagi menjadi beberapa bab yaitu sebagai berikut:

BAB I PENDAHULUAN

Meliputi latar belakang, perumusan masalah, tujuan penelitian, mamfaat penelitian, pembatasan masalah, dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Meliputi peninjauan pustak tentang penelitian-penelitain yang pernah dilakukan seputar nitridasi.

BAB III LANDASAN TEORI

Meliputi teori-teori dasar yang berkaitan dengan penelitian yang mengemukankan penjelasan mengenai mekanisme difusi ,mekanisme sputtering ,unsur-unsur Fe, struktur mikro baja, perlakuan panas (heat treatment) metode- metode pengerasan permukaan (surface treatment), mekanisme penguatan baja dan pengujian material.

BAB IV HASIL PENELITIAN DAN PEMBAHASAN

Meliputi data-data yang diperoleh selama penelitian serta pembahasan mengenai hasil penelitian berupa pengaruh pemberian gas argon pada proses nitridasi terhadap sifat baja karbon sedang. Dimana akan dikelompokkan menjadi: Data pengujian kekerasan baja karbon sedang, sebelum dan setelah dinitridasi, analisa data kekerasan spesimen uji, analisa data dari hasil foto

mikrografi spesimen uji dan analisa kedalaman difusi lapisan nitridasi yang terbentuk.

BAB V KESIMPULAN DAN SARAN

Meliputi kesimpulan yang merupakan jawaban dari tujuan dalam penelitian yang telah dilakukan, serta saran yang mungkin dapat bermanfaat untuk penelitian selanjutnya.

DAFTAR PUSTAKA LAMPIRAN

BAB II

TINJAUAN PUSTAKA

2.1 Tinjauan Pustaka

Suprapto dkk.(2007) melakukan penelitian uji fungsi sistem nitridasi ion untuk perlakuan permukaan.Uji fungsi bertujuan untuk mengetahui kinerja sistem nitridasi ion yang telahdirancang bangun untuk meningkatkan kekerasan permukaan logam. Dalam uji fungsi dilakukan uji kevakuman,penggunaan sistem nitridasi ion untuk nitridasi cuplikan (baja poros) dan karakterisasi cuplikan hasil nitridasi. Hasil ujikevakuman menunjukkan bahwa kevakuman dengan tabung reaktor plasma dan tanpa tabung reaktor plasma tidakmenunjukkan perbedaan yang signifikan yaitu 3,7 x 10-2 mbar dan 3 x 10-2 mbar sehingga kebocoran yang terjadicukup kecil. Uji penggunaan sistem nitridasi ion menunjukkan bahwa: nitridasi dengan campuran gas N2 dan H2 dapatmengoptimalkan proses nitridasi, sehingga diperoleh kekerasan yang lebih tinggi dibanding pada proses nitridasidengan gas N2 yaitu 868,5 KHN dengan kekerasan 4,05 kali kekerasan sebelum dinitridasi, sedangkan dengan gas N2

L. F. Zagonel dkk.(2012) melakukan penelitian terhadap endapan berukuran nano dalam alat nitridasi plasma suhu rendah.Sebuah studi komprehensif nitridasi di kaji pada baja AISI H13 dengan suhu rendah (400 °C) dan di representasikanuntuk beberapa durasi waktu. Hasil difraksi sinar-X mengungkapkan bahwa senyawa diperkaya nitrogen (ε-Fe2-3N, besi nitrida) terbentuk di permukaan dalam jam proses pertama meskipun suhu prosesnya rendah. Di bawah permukaan, X-ray Wavelength Dispersive Spectroscopy (WDS) dalam Scanning Electron Microscope (SEM) menunjukkan konsentrasi nitrogen yang relatif lebih tinggi (hingga 12%) Dalam lapisan difusi sementara nitrida mikroskopis tidak terbentuk, dan karbida yang ada tidak larut .Selain itu, pada didapatkan kekerasan 523,5 KHN. Dengan hasil ini sistem nitridasi ion dapat berfungsi dengan baik untuk proses nitridasisehingga dapat meningkatkan kekerasan permukaan.

lapisan difusi, nitrogen ditemukan terdispersi dalam matriks dan membentuk endapan berukuran nano.Endapan ini diamati oleh Mikroskop Elektron Transmisi Resolusi Tinggi (HR-TEM).sementara keberadaan nitrogendikonfirmasi oleh elektron spektroskopi energi (EELS). Uji kekerasan menunjukkan bahwa kekerasan material meningkat secara linier dengan konsentrasi nitrogen, mencapai hingga 14,5 GPa di permukaan sementara pada dasarnya tidak terpengaruh.

Memang, struktur mikro baja asli terawetkan dengan baik bahkan di lapisan difusi nitrogen. Profil nitrogen menunjukkan kedalaman kasus sekitar ~ 43 µm setelah sembilan jam proses nitridasi. Hasil ini menunjukkan bahwa nitridasi plasma sangat efisien bahkan pada suhu rendah seperti itu, dan bahwa pada suhu proses ini adalah mungkin untuk membentuk lapisan nitrida tebal dan keras dengan sifat mekanik yang maksimum. Proses ini sangat efisien untuk meningkatkan kekerasan permukaan bajatanpa memaparkan benda kerja ke suhu tinggi dan mengubah mikrostruktur massal.

V V Zvezdin dkk. (2016)Memperkenalkan fitur-fitur ikatan difusi formasi selama nitridasi ion dalam plasma lucutan pijar dalam medium gas (campuran nitrogen dan argon). Hal ini menunjukkan, bahwa argon yang ada dalam medium jenuh mengubah kinetika proses nitridisasi dan komposisi fasa dari zona terluar.

Di sini disajikan hasil investigasi pada nitridasi ion-plasma dari baja, yang difokuskan pada mikrostruktur dan area alat perubahan komposisi fasa, yang beroperasi dalam kondisi yang paling sulit.

Gambar 2.1Diagram instalasi untuk nitridasi ion-plasma (а) dan tampilan (б) (V V Zvezdin)

1 - produk pengerasan; 2 - kamera pendingin air; 3 - layar aktif; 4 - elemen pemanas;

5 - meja; 6 - pasokan tekanan tinggi ke layar; 7 - kipas; 8 - pasokan medium gas jenuh; 9 - pasokan tekanan tinggi untuk pengerasan produk; 10 - untuk pompa vakum.

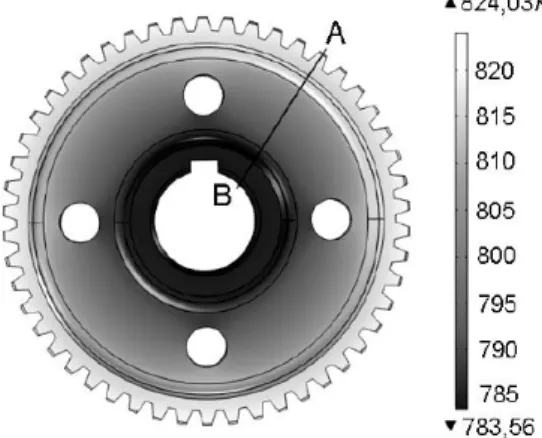

Gambar 2.2Distribusi temperatur secara komputasional pada permukaan roda gigi pada ion nitridasi lokal dengan katoda kosong.(V Budilov)

2.2 Tinjauan Pustaka 2.2.1 Fisika Plasma

Fisika Plasma terlahir dari pengakjian tentang pelucutan listrik di dalam gaspada awal 1920, dan sejak itu disiplin ilmu ini telah dicoba untuk dikembangkan dengan pertimbangan daya tariknya karena merupakan ilmu yang sangat esensial dalam perkembangan fisika terutama fisika atom dan fisika nuklir.Ketertarikan para fisikawan pada fisika plasma semakin bertambah setelah adanya perpaduan antara fisika nuklir dan astronomi.Dengan bantuan físika nuklir, bersinarnya bintang-bintang di jagat raya secara terus menerus dapat dijelaskan dengan adanya reaksi penggabungan inti (reaksi fusi termonuklir) yang terjadi terus menerus pula di bintang-bintang tersebut.Reaksi fusi termonuklir inilah telah dicoba untuk ditiru untuk menghasilkan energi.Di awal tahun 50-an, dua fisikawan Rusia Andrei Sakharov dan Igor Tamm mengusulkan suatu teknik Plasma Tokamak dan teknik ini telah menjadi satu-satunya model untuk mengusahakan terjadinya reaksi termonuklir.Disamping kajian-kajian Plasma Tokamak, kajian-kajian fisika plasma untuk bidang non-fusi pun sudah

cukup berkembang pula mencakup wilayah aplikasi yang sangat luas.Pemanfaatan sains dan teknologi plasma mulai dari ruang-ruang sterilisasi medis sampai masalah-masalah jagat raya (astrofísika dan astronomi). Plasma juga telah digunakan dan mulai difungsikan sebagai “gergaji”, “mesin bor”,

“kepala solder”, sampai pada materi isian pada layar televisi generasi terbaru dan lapisan tipis pada semikonduktor.

2.2.2 Proses Terjadinya Plasma

a. Ionisasi

Plasma merupakan gas yang terionisasi, peristiwa ionisasi selalu ada pada proses terjadinya plasma. Ionisasi didefinisikan sebagai proses terlepasnyaelektron suatu atom atau molekul dari ikatannya. Energi yang dibutuhkan untukmelepas satu atau lebih elektron dari orbitnya pada sebuah atom atau molekuldapat didefinisikan sebagai energi ionisasi E . Besarnya energi ionisasi dinyatakan I dalam satuan elektron-volt (eV).Dalam keadaan stabil ionisasi dapat terjadi apabila energi elektron yang menumbuk lebih besar atau sama dengan energi ionisasi atom atau molekul tertumbuk, dapat ditulis dalam persamaan,

1

2𝑚𝑚𝑒𝑒𝑣𝑣𝑒𝑒2 ≥ 𝑒𝑒𝑉𝑉𝑖𝑖 (2.1) dengan m adalah massa elekton, V adalah kecepatan electron, e adalah muatan elektron, dan V adalah potensial ionisasi atom atau molekul.Pada proses tumbukan antara elektron dengan partikel- partikel gas tidak hanyaproses ionisasi yang terjadi melainkan juga menyebabkan peristiwa-peristiwayang lainnya. Kebalikan dari proses ionisasi adalah proses rekombinasi.Rekombinasi terjadi dengan cara pengikatan elektron oleh ion dan pengikatanantar atom menjadi molekul sehingga menjadi spesies netral atau ion negatif yangdisertai pemancaran foton.

b. Disosiasi dan eksitasi

Dissosiasi adalah pemisahan molekul menjadi atom-atom penyusunnya.Partikel gas yang terdissosiasi ini dapat pula terionisasi menjadi ion-ion positif dan negatif.Eksitasi adalah peristiwa dimana elektron yang berada di tingkat energi yang lebih rendah berpindah ke tingkat energi yang lebih tinggi dengan menyerap energi tumbukannya dengan elektron. Peristiwa kebalikan dari eksitasi tersebut disebut relaksasi atau deeksitasi dan peristiwa ini disertai pemancaran foton.

Tidak semua gas yang terionisasi merupakan plasma.Plasma juga harus memenuhi persyaratan kerapatan (densitas), suhu plasma, panjang Debye (λD

c. Derajat ionisasi

) dan energi.

Derajat ionisasi adalah suatu parameter penting sebagai acuan dalam pengklasifikasian plasma. Apapun cara untuk memproduksi plasma, yang sangat menentukan karakter plasma yang terbentuk adalah derajat ionisasinya:

αi= n/(n0 + n) (2.2) dengann adalah densitas partikel bermuatan, n0merupakan densitas partikel netral.Untuk derajat ionisasi yang lebih kecil dari 10-4, diklasifikasikan sebagai gasterionisasi rendah. Di atas harga batas ini, gas dapat dianggap sebagai gasterionisasi tinggi.Dalam gas terionisasi rendah, interaksi antara partikel adalah interaksibinaire.Kadang-kadang karena rendahnya densitas partikel- partikel bermuatandibandingkan partikel-partikel netral, tumbukan antara partikel bermuatan seringdapat diabaikan.Dinamika partikel- partikel bermuatan ditentukan olehtumbukan antara elektron-partikel netral dan ion-partikel netral.Selain itu,akibat dari perbedaan massa antara sebuah elektron dan partikel netral,tumbukan antara elektron dengan sebuah partikel netral tanpa pertukaran energy yang cukup berarti sebagai hasilnya hanya arah gerak elektron saja yang

berubah.Jadi, dapat disebutkan bahwa elektron-elektron mempunyai suatu temperature keesetimbangan antar sesamanya yakni temperatur elektronik Te, yang lainnya ion-ion dan partikel-partikel netral dengan massa yang hampir sama mempunyaisuatu temperatur kesetimbangan yang lain pula T0 =Ti .Dalam gas yang terionisasi tinggi interaksi-interaksi antara partikel-partikel memegang peranan sangat penting. Gerakan-gerakan elektron-elektron dan ion- ionterkendali dengan gaya coulomb menimbulkan efek-efek kolektif.

d. Kesetimbangan muatan

Pembentukan muatan dan pengurangan muatan secara bebas dan bersamaan akan terjadi di dalam suatu gas yang terionisasi oleh lucutan listrik. Pada keadaan setimbang (steady state), jumlah elektron Ne dan ion Ni

ρ≈ ρ

ditentukan oleh kesetimbangan antar kedua proses di atas. Di dalam gas yang terionisasi kerapatan muatan negatif dan positif cenderung sama, sehingga secara keseluruhan gas bermuatan netral. Gas yang terionisasi seperti ini disebut sebagai plasma, yang rapat muatannya dapat disajikan dalam persamaan berikut :

e+ ρi

denganρ adalah rapat muatan plasma, ρ

(2.3)

eadalah rapat muatan negatif dan ρiadalah rapat muatan positif. Dalam keadaan setimbang maka ρ

≈ 0 sehingga ρe≈ ρi.Jika rapat muatan elektron adalah muatan elektron dikalikan dengan densitas elektron (n ) dan rapat muatan positif adalah muatan ion positif dikalikan dengan densitas ion positif (ni) (ρe≈ e.nedan ρi≈ e.ni) . Jik a ρ ≈ 0 maka ne≈ ni, sehinggadalam kondisi plasma densitas elektron sama dengan densitas ion.

2.2.3 Poros

Poros merupakan salah satu komponen yang terpenting dari setiap mesin.Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran. Perananutama dalam transmisi untuk meneruskan tenaga seperti ini dipegang oleh poros(Sularso, 1997).Poros berbentuk silindris memanjang yang memiliki penampanglingkaran dengan terpasangnya elemen-elemen yang bergerak seperti roda gigi,pulley, dan sprocket serta elemen pemindah lainnya. Contoh gambar poros terdapatpada Gambar 2.3

Gambar 2.3Poros (www.directindustry.com)

Fungsi poros ialah sebagai transmisi atau penghubung dari suatu elemenmesin yang bergerak ke sebuah elemen mesin yang akan digerakkan. Poros dapatmenerima beban lenturan, beban tarikan, beban tekan atau beban puntiran yangbekerja sendiri-sendiri atau berupa gabungan satu dengan lainnya.

Dalamaplikasinya poros banyak digunakan pada gear box, as roda, dan lain- lain. Dalamperencanaan sebuah poros ada beberapa hal yang perlu diperhatikan, yaitu :

1) Kekuatan Poros

Pada penggunaannya poros dapat menerima sebuah beban, seperti bebanpuntir (twisting moment) maupun beban tekan (pressure moment).Oleh karena itukekuatan poros harus direncanakan sebelumnya agar mampu menahan beban.Kekuatan poros sangat penting dalam menentukan dan merancang poros yang baikserta aman digunakan. Dengan melihat pembebanan yang terjadi pada poros sepertibeban puntir dan beban tekan, kita dapat menentukan kekuatan

poros yang sesuai.Selain itu kita juga harus memperhatikan beberapa faktor lainnya seperti kelelahan(fatigue), tumbukan, dan tegangan pada poros.

2) Kekakuan Poros

Kekakuan poros erat kaitannya dengan defleksi yang akan terjadi pada poros.Walaupun sebuah poros memiliki kekuatan yang cukup aman dalam menahanpembebanan, tetapi dengan adanya lenturan atau defleksi yang terlalu besar akanmenyebabkan getaran mesin (vibration) serta suara bising (noise) yang dapatberakibat kegagalan pada poros. Oleh karena itu kita harus menyesuaikan kekakuanpada poros dengan jenis mesin yang akan ditransmisikan dayanya.

3) Putaran Kritis

Bila putaran mesin dinaikan maka akan menimbulkan getaran (vibration)pada mesin tersebut. Batas antara putaran mesin yang memiliki jumlah putarannormal dengan putaran mesin yang menimbulkan getaran yang tinggi disebutputaran kritis.Putaran kritis terjadi jika putaran mesin dinaikan pada suatu hargaputaran tertentu sehingga dapat terjadi getaran yang terlalu besar.Hal ini dapatterjadi pada turbin, motor bakar, motor listrik, dan lain-lain.Selain itu, timbulnyagetaran yang tinggi dapat mengakibatkan kerusakan pada poros dan bagian-bagianlainnya.Untuk itu dalam perancangan poros perlu dipertimbangkan putaran kerjadari poros tersebut agar putaran kerja poros lebih rendah dari putaran kritisnya.

4) Bahan Poros

Poros yang biasa digunakan pada mesin adalah baja dengan kadar karbonyang bervariasi. Bahan poros dengan kadar karbon tertentu juga harus disesuaikandengan aplikasinya. Selain itu dari sisi teknis pemilihan bahan untuk pembuatanporos juga harus memperhatikan ketersediaan bahan, biaya produksi, sertakemampuan proses

manufakturnya. Hal ini akan berpengaruh pada hasil kualitasproduksi bahan poros yang dihasilkan.

Menurut ASM (American Society forMetals) handbook vol.1:148 (1993), baja karbon dapat diklasifikasikan berdasarkanjumlah komposisi karbonnya.Klasifikasi baja karbon menurut ASM terdapat padaTabel 2.1.

Tabel 2.1 Klasifikasi Baja Karbon menurut ASM 2.2.4 Nitridasi

Nitridasi adalah suatu proses pengerasan permukaan dengan menambahkan unsur nitrogen padapermukaan benda kerja (biasanya baja). Pada proses nitridasi secara konvensional dibedakan menjadi 2 (dua)cara yaitu proses nitridasi dengan gas (gas nitriding) dan proses nitridasi dengan cairan (liquid nitriding).Sehubungan dengan perkembangan teknologi telah dikembangkan teknologi terkini untuk proses nitridasi yaituteknik nitridasi ion/plasma (ion/plasma nitriding).

3.1 Proses nitridasi dengan gas (gas nitriding)

Pada proses nitridasi ini menggunakan gas amonia (NH3), nitridasi dilakukan di dalam tanur (furnace) padasuhu antara 460oC - 600o

Golongan

C. Pada suhu ini amonia akan berdesosiasi sehingga menghasilkan atom hidrogen dan nitrogen. Dari desosiasi ini selanjutnya atom nitrogen larut pada permukaan benda yang dinitridasi sehinggamembentuk nitrida. Proses nitridasi pada umumnya diterapkan untuk pengerasan peralatan

Kadar C (%)

Baja Karbon Rendah <0,3

Baja Karbon Sedang 0,3 s/d 0,59

Baja Karbon Tinggi 0,6 s/d 1,4

(komponen mesin)yangterbuat dari baja karbon medium dan baja paduan yang mengandung unsur-unsur :Al, Cr, Mo dan unsur lainyang memungkinkan bereaksi dengan unsur nitrogen. Unsur-unsur baja tersebut akan bereaksi dengan nitrogenyang larut secara interstisi sehingga membentuk nitrida-nitrida seperti: Fe2N, Fe3N, Fe4N, Cr2N, Mo2N maupunAlN. Penggunakan metode ini umumnya untuk valve guide, valve setting, gear, pinion , piston ring, dan spiralsprings.

3.2 Proses Nitridasi Dengan Cairan

Pada proses nitridasi ini menggunakan cairan garam seperti cyanide- cyianite salts yang mengandung 60%- 70% NaCN (berat) dan 30% - 40%

KCN (berat). Proses ini diawali pencairan garam pada daerah suhu 560 – 570oC dan waktu 1 - 2 jam untuk membasahi permukaan logam yang dinitridasi. Kemudian dilanjutkan denganproses nitridasi pada suhu antara 565 - 595oC dengan waktu sampai 12 jam. Untuk menghasilkan nitrogendengan reaksi sebagai berikut:

4NaCN + 2𝑂𝑂2 4NaCNO

Sodium cyanate ini bersifat tidak stabil sehingga terurai menghasilkan nitrogen sebagai berikut:

4NaCNO 𝑁𝑁𝑎𝑎C𝑂𝑂3+ 2𝑁𝑁𝑎𝑎CN + CO + 2N

Selanjutnya atom nitrogen larut pada permukaan benda yang dinitridasi sehinggamembentuk nitrida sepertipada nitridasi dengan gas NH3.

3.3 Proses Nitridasi Dengan Teknik Nitridasi Ion/ Plasma

Cara lain yang digunakan dalam proses nitridasi untuk pengerasan permukaan adalah dengan Teknik nitridasi ion/plasma (ion/plasma nitriding). Teknik nitridasi ion/plasma termasuk teknologi terkini yangdigunakan untuk proses pengerasan permukaan yang merupakan salah satu pengembangan pemanfaatanteknologi plasma. Pada nitridasi ion/plasma, proses nitridasi dilakukan dengan mendeposisikan ion

nitrogen padapermukaan yang dikeraskan. Untuk membentuk ion nitrogen dilakukan dengan cara memplasmakan gas nitrogen didalam tabung reaktor plasma sehingga terbentuk pasangan ion nitrogen dan elektron. Ion-ion nitrogen initerdeposisi pada permukaan yang dikeraskan, sehingga terjadi difusi dan kelarutan secara interstisi membentuklapisan nitrida. Jika yang dinitridasi adalah baja dengan unsur utama Fe maka akan terbentuk lapisan nitrida besi(FeN) pada permukaan.

Nitrida besi (FeN) mempunyai sifat sangat keras sehingga membentuk lapisan keraspada permukaan baja yang dinitridasi.

2.2.5 Gas Argon sebagai Sumber Plasma

Gas Argon termasuk dalam golongan gas mulia yang bersifat inert atau elemen tidak reaktif . Argon pertama kali ditemukan oleh Sir William Ramsay dan Lord Rayleigh sebagai unsur kimia pada tahun 1895. Penamaan Argon berasal dari bahasa yunani kuno αρϒόϑ yang berarti malas. Secara fisik Argon memiliki nomor atom 18 dengan konfigurasi elektron 1s2, 2s2, 2p6, 3s2, 3p6, massa atom 39,948 g/mol, massa jenis 1,784 g/L pada keadaan STP konduktivitas termal 0,0178 W/mK. Argon adalah tidak berbau, dan tidak mudah terbakar dengan titik didih -185,85 °C dan titik lebur - 189,35 °C. Argon merupakan gas yang paling banyak ketiga di atmosfer bumi, berada pada tingkat 0,93% (9300 ppm). Argon adalah unsur tidak beracun yang paling sering digunakan dalam laser, bola lampu dan arc welding machines. Argon memiliki energi ionisasi pertama 15,759610 eV dan energi ionisasi kedua 27,62966 eV .

2.2.6 Plasma Lucutan Pijar DC

Plasma lucutan pijar DC adalah salah satu proses surface treatment yangmenggunakan metode plasma dengan sumber DC (Direct Current). Pada umumnyapembentukan plasma dengan mesin plasma lucutan pijar dapat menggunakan sumber arus searah (DC) ataupun menggunakan Radio Frekuensi (RF). Namunplasma lucutan pijar DC memiliki beberapa keunggulan bila dibandingkan denganplasma lucutan pijar RF diantaranya ialah tidak membutuhkan

peralatanpencocokan, sistem pembangkit yang tidak rumit, dan mudah dibangun dalam skalabesar karena geometri reaktor plasma memiliki konfigurasi yang sederhana sertabiaya konstruksi yang murah. Untuk skema plasma lucutan pijar DC ditunjukkanpada Gambar 2.4 Proses plasma lucutan pijar terjadi di dalam tabung reaktor bertekanan rendahdimana terdapat dua buah elektroda (katoda dan anoda).

Ketika anoda dan katodadiberi beda potensial yang besar, maka elektron-elektron di katoda akan bergerakmenuju anoda karena adanya medan listrik. Dalam perjalanannya, partikel-partikel ini mengalami tumbukan dengan partikel gas yang banyak tersebar diantara anodadan katoda. Peristiwa ini mengakibatkan transfer seluruh atau sebagian dari energi partikel penumbuk ke partikel gas, sehingga elektron partikel gas tereksitasi.

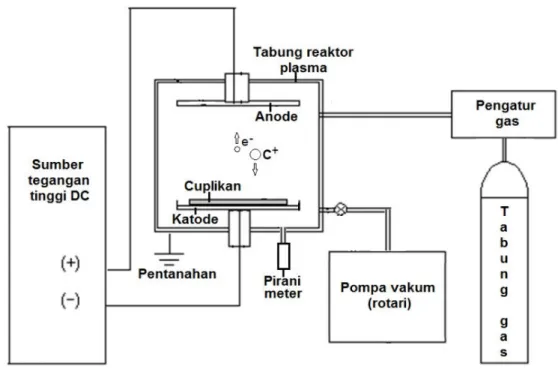

Gambar 2.4 Skema Plasma Lucutan Pijar DC (Suprapto, 2008)

Jikaenergi transfer ini melebihi energi ambang ionisasi, maka partikel gas akanmengalami ionisasi. Ion-ion dari hasil proses ionisasi gas tersebut akan tertarikmenuju katoda karena adanya medan listrik, dan selanjutnya terdeposisi padapermukaan material logam sehingga mengakibatkan perubahan struktur atom padapermukaan material logam tersebut.Proses ini selalu disertai oleh lucutan (glow) dan membentuk plasma,sehingga plasma yang dihasilkan disebut plasma lucutan pijar. Beberapakeuntungan dari proses plasma lucutan pijar dibandingkan dengan

metodekonvensional adalah proses lebih cepat sehingga dapat menghemat waktu sekitar50 % - 55 %, bersih karena proses harus dilakukan dalam ruang hampa, distorsikecil, temperatur operasi lebih pendek, operasi lebih teliti, tidak menghasilkanlimbah berbahaya, ongkos untuk benda kecil jauh lebih murah, dan dapat digunakandi seluruh bahan baja (Christian, 2013).

2.2.7 Pembentukan plasma

Untuk menghasilkan plasma di dalam laboratorium diperlukan suatu tabung reaktor plasma. Dalam tabung reaktor ini berisi gas bertekanan rendah (10 – 10-3 torr) dengan dua buah elektroda yang memiliki perbedaan potensial sehingga membentuk medan listrik antara elektroda anoda dan katoda. Penelitian tentang reaktor plasma ini telah dirintis sejak tahun 1950an, hingga saat ini yang terakhir digunakan untuk pendeposisian lapisan tipis pada bahan untuk mendapatkan sifatsifat yang lebih unggul. Jika elektroda dalam tabung reaktor plasma diberi tegangan sebesar V volt, akan terjadi distribusi tegangan di dalam ruang antar katoda dengan anoda.

Terjadinya ionisasi akan mengakibatkan elektron lebih banyak terkumpul pada elektroda positif, sedangkan ion-ion positif banyak terdapat pada ruang katoda dan anoda kemudian akan tertarik menuju elektroda negatif karena adanya medan listrik.

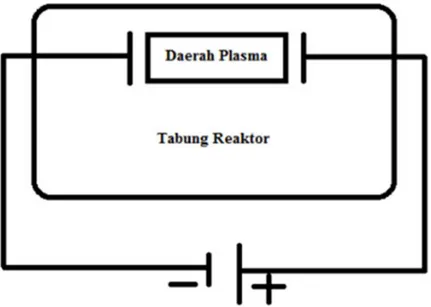

Pembentukan plasma di dalam reaktor plasma ditunjukkan pada Gambar 3.4.

Gambar 2.5 Pembentukan Plasma dalam Reaktor Plasma (Asih, 2016)

Terbentuknya plasma di dalam tabung reaktor plasma dipengaruhi olehparameter- parameter dalam sistem tabung reaktor seperti tekanan, jarak antarelektroda, sumber daya (catu daya), dan beda potensial. Tekanan akan berpengaruhterhadap panjang relatif variasi daerah lucutan pijar. Secara umum lucutan pijardioperasikan pada tekanan lebih rendah dari 10 torr. Jarak antar elekroda akanberpengaruh pada panjang kolom positif. Kolom ini bertambah sampai mengisiruang ekstra yang dihasilkan oleh penambahan jarak. Sedangkan tegangan akanberpengaruh kepada kekuatan daya penetrasi ion-ion untuk membentuk plasmapada permukaan benda uji.

2.2.8 Lapisan FeN

Nitrida besi (FeN) adalah lapisan tipis yang mempunyai sifat sangat keras.Pelapisan FeN digunakan untuk memberikan beberapa sifat karakteristik intan yang berguna ke bahan lainnya.Material ini dapat diterapkan sebagai lapisan pada hampir semua material yang diproses dalam kondisi vakum. Proses pembentukan lapisan nitridasi FeN dilakukan pada tekanan rendah dan diberi beda potensial untuk melucutkan atom gas yang mengandung karbon sehingga terjadi lucutan pijar yang disebut glow discharge (Asih, 2016). Pada proses ini, parameter yang berpengaruh terhadap hasil lapisan adalah dimensi tabung reaktor, laju aliran gas, tingkat kevakuman, jarak antara elektroda, perbandingan perlakuan dengan campuran gas, tegangan antara elektroda, temperatur benda kerja serta waktu proses pelapisan . Beberapa keuntungan pelapisan dengan metode nitridasi dengan proses plasma ialah memiliki kekerasan tinggi, ketahanan terhadap gesekan, tahan terhadap oksidasi dan korosi, serta berbentuk lapisan yang tipis. Pelapisan dengan nitridasi plasma dapat menghasilkan peningkatan sifat mekanik material yang baik pada sebuah bahan.Dalam aplikasinya pelapisan nitridasi plasma sangatlah bermanfaat serta dapat digunakan secara komersial seperti untuk peralatan mesin, bagian aerospace, komponen-komponen mesin, peralatan medis, dan aplikasi lainnya.

2.2.9 Uji kekerasan Vickers

Kekerasan merupakan suatu sifat bahan berupa ketahanan suatu material terhadap deformasi tekan apabila menerima beban indentasi.Dalam pengujian kekerasan ada beberapa metode pengujian yaitu Rockwell, Brinell, Vickers, dan Knoop (Puspito, 2013). Pada pengujian Vickers dibutuhkan preparasi sampel untuk hasil pengukuran yang akurat.Metode pengujian kekerasan Vickers menggunakan sebuah indentor piramida intan yang pada dasarnya berbentuk bujur sangkar yang diberikan penekanan oleh suatu gaya tekan tertentu ke suatu material. Piramida intan ini mempunyai sudut puncak 136° ke permukaan logam yang akan diuji kekerasannya.

Nilai kekerasan yang diperoleh disebut sebagai kekerasan Vickers, yang biasa disingkat HV atau VHN (Vickers Hardness Number).Angka kekerasan Vickers didefinisikan sebagai beban dibagi luas permukaan lekukan.Untuk memperoleh nilai kekerasan Vickers, maka hasil penekanan yang diperoleh dilanjutkan perhitungan menggunakan Persamaan 2.1 (Christian, 2013).

𝑉𝑉𝑉𝑉𝑁𝑁 = 2𝑃𝑃 sin �𝑑𝑑2 𝜃𝜃2�= 1,854 ×𝑑𝑑𝑃𝑃2 (2.4)

dimana:

P =Beban yang diterapkan (kg) 𝑑𝑑2 =Panjang diagonal rata-rata (mm)

θ = Sudut antara bidang yang saling berhadapan dari piramida (136°)

Lekukan yang dibuat oleh piramida intan harus benar–benar berbentuk bujur sangkar seperti yang ditunjukkan Gambar 2.6 a. Lekukan bantal jarum pada Gambar 2.6 b adalah akibat terjadinya penurunan logam di sekitar permukaan piramida yang datar.

Kondisi ini terjadi pada logam yang dilunakkan dan mengakibatkan panjang diagonal yang berlebihan. Lekukan berbentuk tong diakibatkan oleh penimbunan logam- logam di sekitar penumbuk. Kejadian ini terdapat pada logam yang mengalami proses pengerjaan dingin. Ukuran diagonal pada kondisi demikian akan

Gambar 2.6 Sudut dan hasil jejak piramida intan (Callister, 2001)

menghasilkan luas permukaan kontak yang kecil, sehingga menimbulkan kesalahan angka kekerasan.

2.2.10 Uji Keausan

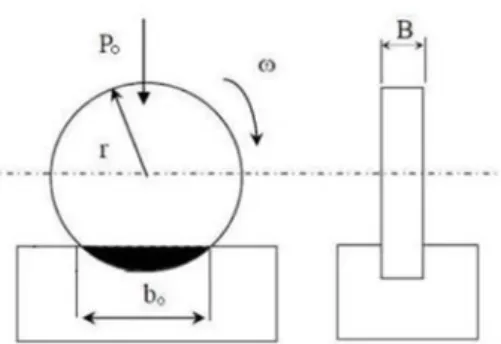

Uji keausan adalah salah satu pengujian sifat mekanik bahan yang digunakan untuk mengetahui seberapa besar tingkat keausan benda (permukaan benda) terhadap gesekan atau goresan. Uji keausan dilakukan dengan cara menghitung lebar keausan dari sampel (Novianto, Yudha, & Sulardjaka, 2013). Pengujian ini dilakukan dengan memberikan beban gesekan pada benda uji dari piringan yang berputar (revolving disc) sehingga menghasilkan kontak antar permukaan secara berulang-ulang yang akan mengikis dan meninggalkan jejak gesekan pada permukaan benda uji. Besarnya jejak permukaan dari material tersebut yang dijadikan dasar penentuan tingkat keausan pada material.Semakin besar dan dalam jejak keausan maka semakin tinggi volume material yang terlepas dari benda uji.Salah satu pengujian keausan dilakukan dengan menggunakan alat uji Ogoshi High Speed Universal Wear Testing Machine.Gambar 2.8 menunjukkan skema kerja dari uji keausan dengan alat uji Ogoshi High Speed Universal Wear Testing Machine.

Gambar 2.7 Tipe lekukan piramida intan

(a) lekukan sempurna; (b) lekukan bantal jarum; (c) lekukan berbentuk tong (Dieter, 1987)

(a) (b) (c)

Gambar 2.8Skema Uji Keausan(Novianto, Yudha, & Sulardjaka, 2013) Keausan spesifik dengan alat tersebut dapat dihitung dengan persamaan 2.5

𝑊𝑊𝑠𝑠 = 8.𝑟𝑟.𝑃𝑃𝑜𝑜.𝑙𝑙𝑜𝑜𝑏𝑏.𝑏𝑏𝑜𝑜3 �𝑚𝑚𝑚𝑚𝑘𝑘𝑘𝑘2� (2.5)

Dengan Ws adalah keausan spesifik (mm2/kg), B adalah lebar piringanpengaus (mm), Bo adalah lebar keausan sampel (mm), r adalah jari-jari piringanpengaus (mm), Po adalah gaya tekan pada proses keausan (kg), dan Lo adalah jaraktempuh dalam proses pengausan (mm).

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu

Penelitian dilakukan di Pusat Sains dan Teknologi Akselerator (PSTA) dan Laboratorium Bahan Teknik Departemen Teknik Mesin dan Industri Universitas Gadjah Mada (UGM) Yogyakarta dengan waktu pelaksanaan mulai dari bulan Februari 2018 sampai dengan bulan Mei 2017.

3.2 Bahan Penelitian

Bahan yang akan digunakan untuk pelaksanaan penelitian ini adalah : 1) Bahan untuk sampel ialah Baja karbon sedang Fe

2) Gas Nitrogen(N2) dan Argon (Ar)

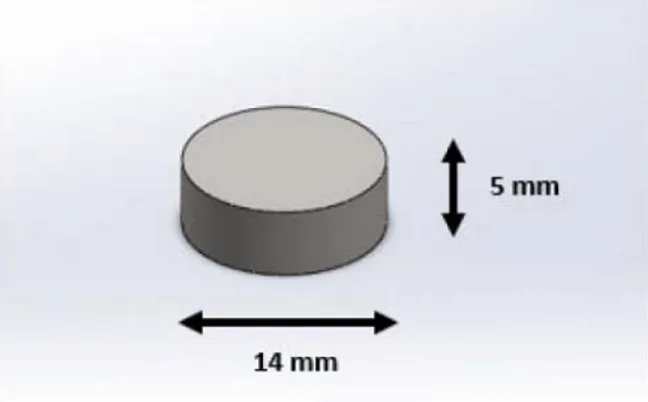

3) Dimensi sampel untuk uji kekerasan, uji aus, dan uji korosi dapat dilihat pada Gambar 3.1.

Gambar 3.1.Dimensi Sampel

4) Kertas amplas/abrasive dengan nomor 100, 120, 240, 500, 800, 1000, 1200 1500, 2000, 3000 dan 5000 mesh untuk menghaluskan permukaan sampel 5) Autosol dan kain bludru untuk pengkilap dan penghalus sampel

6) Alkohol sebagai pembersih kotoran pada sampel 7) Plastik klip

8) Kertas tissue sebagai pembungkus sampel

9) Cairan resin dan katalisnya untuk mempermudah pemolesan sampel

3.3 Peralatan Penelitian

Alat yang akan digunakan pada pelaksanaan penelitian ini adalah sebagaiberikut : 1) Mesin Plasma Lucutan Pijar PSTA-BATAN Yogyakarta

2) Mesin penghalus permukaan/poles

3) Peralatan uji kekerasan Micro Hardness Tester merk Matsuzawa MMT-X7 menggunakan metode Vickers di PSTA-BATAN Yogyakarta

4) Peralatan uji aus merk Ogoshi High Speed Universal Wear Testing Machine tipe OATU di Laboratorium Bahan Teknik DTMI UGM Yogyakarta

5) Scaning electron Microscopy (SEM) di BBPT UGM 6) Mesin Ultrasonic Cleaner di PSTA-BATAN Yogyakarta 7) Gerinda

8) Gas flow rate di BATAN Yogyakarta 9) Gergaji besi

10) Laptop

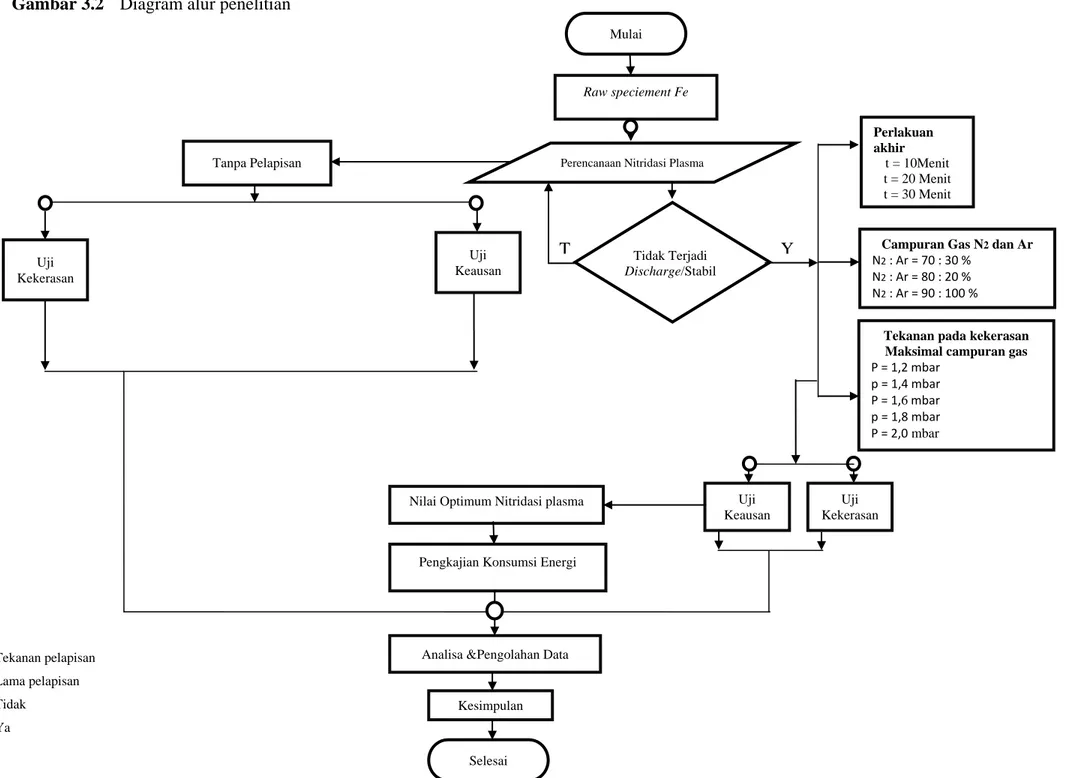

3.4 Diagram Alir Penelitian

Secara umum ada beberapa tahapan proses penelitian yang akan dilaksanakan. Tahapan proses penelitian mengikuti diagram alur seperti yang ditunjukkan pada Gambar 3.2

Gambar 3.2 Diagram alur penelitian

Mulai

Raw speciement Fe

Perencanaan Nitridasi Plasma

Tidak Terjadi Discharge/Stabil

T Y

Tanpa Pelapisan

Uji Kekerasan

Uji Keausan

Nilai Optimum Nitridasi plasma

Pengkajian Konsumsi Energi

Perlakuan akhir

t = 10Menit t = 20 Menit t = 30 Menit

Campuran Gas N2 dan Ar N2 : Ar = 70 : 30 %

N2 : Ar = 80 : 20 % N2 : Ar = 90 : 100 %

Tekanan pada kekerasan Maksimal campuran gas P = 1,2 mbar

p = 1,4 mbar P = 1,6 mbar p = 1,8 mbar P = 2,0 mbar

Uji Kekerasan Uji

Keausan

Analisa &Pengolahan Data Ket :

p = Tekanan pelapisan t = Lama pelapisan

3.5 Prosedur Eksperimen

3.1 Preparasi Sampel

Dalam penelitian ini material yang digunakan adalah baja karbon sedang Fe.ini merupakan baja karbon sedang produksi lokal. Baja poros ini memiliki diameter sebesar 20 mm. Baja poros ini dibubut hingga ukurannya menjadi 14 mm kemudian dipotong sehingga membentuk kepingan dengan ketebalan sebesar 5 mm seperti pada Gambar 3.3

(a) (b)

Gambar 3.3(a) Baja poros (b) Speciement Setelah di potong

Selanjutnya untuk memudahkan proses pemolesan/penghalusan sampel dan efisiensi waktu pada saat pemolesan dilakukan pengecoran resin pada sampel. Proses pengecoran dengan resin dilakukan dengan meletakkan 7 sampel didalam cetakan paralon yang telah dipasang di atas kaca dengan menggunakan double tape. Kemudian dilakukan pengecoran menggunakan resin yang sebelumnya telah dicampurkan dengan katalisnya, agar resin dapat menjadi keras.

Dalam pencampuran katalis pada resin tidak boleh terlalu banyak. Apabila terlalu banyak hal ini akan membuat sampel susah dilepas dari resinnya karena resin menjadi sangat keras. Waktu yang dibutuhkan ialah 24 jam hingga resin mengeras, kemudian resin dilepas dari cetakannya dan siap untuk dilakukan pemolesan. Sampel yang sudah diresin dapat dilihat pada Gambar 3.4

Gambar 3.4speciemen yang telah di resin

Proses pemolesan/pengamplasan dilakukan dengan menggunakan kertas abrasive 100, 120, 240, 500, 800, 1000, 1200 1500, 2000, 3000 dan 5000 mesh serta kain bludru. Penggunaan kertas abrasive yang bervariasi bertujuan untuk menghasilkan permukaan sampel yang rata dan halus.

Selama proses pemolesan diiringi oleh penyemprotan air pada pemolesan yang menggunakan kertas abrasive 100 hingga 3000 mesh untuk membersihkan hasil sisa butiran amplas. Sedangkanpada pemolesan menggunakan kertas abrasive 5000 mesh disertai dengan penyemprotan alkohol. Selanjutnya bahan akan dilakukan perlakuan khusus dengan pemolesan menggunakan kain bludru yang telah diolesi autosol. Dalam tahap ini pemolesan juga disertai dengan penyemprotan alkohol untuk menghasikan sampel yang lebih bersih dan mengkilap seperti cermin.

Kemudian

sampel dilepaskan dari resin dengan cara diberikan penekanan dengan alat ragum. Alat mesin poles dan alat ragum dapat dilihat dalam Gambar 3.5.Setelah sampel telah terlepas dari resinnya dilakukan pencucian pada sampel yang telah mengkilap dengan menggunakan mesin ultrasonic cleaner.

(a) (b)

Gambar 3.5(a) Mesin poles, (b) mesin cekam

Hal ini dilakukan untuk membuat sampel menjadi bersih dan memenuhi standar untuk proses plasma dan pengujian. Proses pencucian ini diawali dengan mencuci sampel dalam cairan detergen pada mesin ultrasonic cleaner selama 20 menit. Penggunaan cairan detergen ini bertujuan untuk menghilangkan kotoran yang menempel pada sampel.Setelah 20 menit dilakukan pembilasan dengan air biasa.Kemudian untuk tahap selanjutnya pencucian dilakukan dengan menggunakan cairan alkohol yang bertujuan untuk menghasilkan material yang bersih dari sisa-sisa air dan kotoran yang menempel.Pencucian dengan alkohol dilakukan selama 30 menit agar didapatkan hasil yang maksimal.

Proses pencucian menggunakan mesin ultrasoniccleaner dapat dilihat pada Gambar 3.6

Gambar 3.6Ultrasonic cleaner

Setelah proses pencucian selesai dilakukan proses pengeringan menggunakan hair dryer. Apabila sampel telah memenuhi persyaratan selanjutnya akan dilakukan proses Nitridasi plasma menggunakan mesin plasma lucutan pijar DC.

3.2 Nitridasi plasma

Nitridasi pada material baja Fe menggunakan mesin nitridasi plasma milik PSTA-BATAN Yogyakarta. Sebelum melakukan proses nitridasi plasma harus dilakukan persiapan mesin plasma, seperti pengecekan tabung gas, pembersihan mesin plasma, dan lain-lain. Pembersihan mesin plasma dilakukan dengan membuka penutup tabung, dan bersihkan katoda, anoda, dan tempat sampel dengan digosok menggunakan kertas abrasive agar kotoran yang menempel akibat proses sebelumnya hilang. Apabila tabung reaktor plasma dan termokopel kotor, maka juga harus dibersihkan dengan menggunakan alkohol.Kemudian dilakukan dengan pengecekan kondisi tabung gas dan saluran gas apakah telah terpasang dengan benar atau tidak. Kondisi air pendingin heater pada mesin plasma juga harus dilihat, apabila sudah mencapai setengah sebaiknya harus diisi kembali, karena dapat berakibat fatal dan dapat menyebabkan proses plasma terganggu. Setelah selesai masukkan sampel pada tempat sampel yang ada dalam tabung reaktor plasma.Kemudian tutup kembali tabung reaktor plasma dan pasang baut penguncinya. Selanjutnya dilakukan dengan memulai proses nitridasi plasma. Dalam proses nitridasi plasma dengan mesin plasma lucutan pijar DC akan digunakan gas Nitrogen dan gas Argon.

Nitridasi dilakukan pada suhu konstan 400°C dengan variasi waktu pemberian pot treatment, komposisi pencampuran gas, serta variasi tekanan pad kondisi pencampuran gas optimum. Tahapan pengoperasian mesin plasma diawali oleh proses vakum pada reactor plasma. Proses vakum dilakukan untuk menghampakan udara yang ada di dalam reaktor. Pertama-tama kita harus menekan saklar utama, saklar instrumen, dan saklar vakum hingga dalam posisi ON.Selanjutnya ialah menunggu hingga tabung reaktor plasma menjadi vakum.

Tekanan yang digunakan untuk membuat tabung reaktor menjadi vakum adalah sebesar 2,6 x 10-1 mbar. Apabila telah mencapai tekanan vakum

dilanjutkan dengan mengalirkan gas Nitrogen dengan membuka valve gas Nitrogen yang telah tersambung kedalam reaktor diikuti dengan menaikkantegangan perlahan-lahan sehingga arus naik dan tekanan didalam tabung juga diatursehingga suhu pun meningkat. Jika telah mencapai suhu yang diinginkan (400°C) penghitungan waktu nitridasi di mulai. Selanjutnya setelah mencapi waktu selama 4 jam valve gas nitrogen ditutup lalu di lanjutkan dengan proses perlakuan akhir yaitu pemberian gas argon, secara lebih rinci pengambilan data tentang gas argon di tun jukan pada table 3.1.

Tabel 3.1 Parameter Nitridasi Plasma +Perlakuan akhir

Pada variasi pencampuran gas , gas Nitrogen di campurkan denga porsi yang di variasikan, untuk mengatur porsi pemberian gas nitrogen dan argon di gunakan Gas flow rate yang terhubung dari dari tabung gas dan reactor plasma,secara lebih spesifik format pengambilan data untuk variasi campuran gas di tunjukkan pada table 3.2

Temperatur (o

Nitridasi

C)

Post Treratmet Jumlah

Tekanan p (mbar)

Lama Pelapisan

t (jam)

Tekanan p (mbar)

Lama Pelapisan

t (jam)

Uji kekerasan

(VHN)

Uji Keausan (mm2/kg)

400 1, 6 4 - - 1

0

400 1, 6 4 1,2 10 1

400 1, 6 4 1,2 20 1

400 1, 6 4 1,2 30 1

400 1, 6 4 1,2 40 1

Tabel 3.2 Parameter Nitridasi Plasma variasi campuran gas

Tabel 3.3 Parameter Nitridasi Plasma variasitekanan pada komposisi campuran gas optimum

Temperatur (o

Nitridasi C)

Jumlah Komposisi

campuran Gas Nitrogen (N2) dan Argon (Ar)

(%)

Tekanan p (mbar)

Lama Pelapisan

t (jam)

Uji kekerasan

(VHN)

Uji aus (mm2/kg)

400 70 :30 1, 2 4 1

400 80 : 20 1, 4 4 1 0

400 90 :10 1, 6 4 1

Temperatur (o

Nitridasi C)

Jumlah Tekanan

p (mbar)

Lama Pelapisan t (jam)

Uji kekerasan (VHN)

Uji aus (mm2/kg)

400 1, 2 4 1 1

400 1, 4 4 1 1

400 1, 6 4 1 1

400 1, 8 4 1 1

400 2,0 4 1 1

Dan pada variasi yang terakhir yaitu variasi tekanan, proses yang dilakukan mengikuti pada percobaan sebelum nya namun waktu nitridasi terhitung setelah tekanan dalam keadaan stabil sesuai yang di inginkan, secara lebih rinci format pengambilan data untuk variasi tekana pada pelapisan campuran maksimum di tunjukan pada table 4.3

Gambar 3.7Skema mesin nitridasi plasma

Selama proses pelapisan suhu dijaga agar tetap stabil pada 400°C. Apabila suhu lebih atau kurang dari 400°C dapat diatur dengan cara mengatur tegangan. Skema pada mesin plasma lucutan pijar dapat di lihat pada Gambar 3.7.

Untuk mematikan mesin plasma setelah waktu proses pelapisan selesai harus dilakukan penutupan valve tekanan pada mesin, valve nitrogen dan valve gas Argon secara perlahan dan menurunkan tegangan mesin plasma hingga nol. Kemudian menunggu suhu reaktor turun sampai dingin. Setelah dingin dilanjutkan dengan membuka tutup tabung reaktor dan ambil sampel dengan menggunakan

pinset.Simpan sampel yang sudah diproses di dalam tabung vakum.Sampel yang telah diproses plasma dan tabung vakum terdapat pada Gambar 3.8.

Gambar 3.8Tabung vakum

3.6 Pengujian

Dalam tahapan penelitian ini akan dilakukan karakterisasi material.

Hal ini dilakukan untuk mengetahui perbandingan sifat-sifat material dari raw material dengan sampel yang diproses menggunakan metode Nitridasi plasma denan perlakuan perlakuan akhir, pencampuran gas dan variasi tekanan.Karakterisasi material yang dilakukan meliputi pengujian kekerasan dengan metode Vickers, pengujian ketahanan aus, dan Scaning electon microscopy (SEM).

3.6.1 Pengujian Kekerasan Vickers

Pengujian kekerasan ini dilakukan dengan tujuan untuk mengetahui tingkat perubahan kekerasan dari sampel sebelum maupun setelah diberi proses plasma dengan variasi waktu post ttreatment, campuran gas dan variasi tekanan pada pelamisan maksimum pencampuran gas. Alat yang digunakan untuk melakukan uji kekerasan ini ditunjukkan pada Gambar 3.9.

Gambar 3.9Alat Micro Hardness Tester merk Matsuzawa MMT-X7

Pada pengujian kekerasan ini menggunakan metode Vickers dengan mesin Micro Hardness Tester merk Matsuzawa MMT-X7 yang dilakukan di Laboratorium Fisika Partikel PSTA-BATAN Yogyakarta. Uji kekerasan ini menggunakan indentor (penindik) berbentuk bujur sangkar sebagai pemberi gaya tekan pada permukan sampel. Jejak hasil indentasi ini digunakan untuk mengetahui nilai kekerasan pada permukaan sampel tersebut. Setiap jejak indentasi memiliki 2 garis diagonal (D1 dan D2). Panjang garis diagonal ini nantinya akan diproses oleh alat uji sehingga didapatkan nilai kekerasan dari suatu material. Pada pengukuran ini beban indentor yang digunakan sebesar 10 gf (gramforce) dengan waktu indentasi 10 detik dan perbesaran optik 40 kali. Pengujian ini dilakukan pada 5 titik yang berbeda di permukaan sampel sebelum dan setelah proses pelapisan. Adapun langkah-langkah penggunaan alat uji kekerasan sebagai berikut :

1. Menghubungkan daya listrik ke alat uji micro hardness test.

2. Menghidupkan alat uji kekerasan dengan menekan saklar kekondisi on.

3. Mengatur jenis pengujian yang akan digunakan (Vickers).

4. Mengatur waktu indentasi selama 10 detik.

5. Mengatur nilai beban penetrasi (10 gf).

6. Mengatur perbesaran 40 kali.

7. Meletakkan sampel yang akan diuji pada tempat pengujian (dibawah indentor).

8. Memfokuskan lensa mikroskop.

9. Menentukan area indentor pada sampel dengan memutar spindel micrometer.

10. Mengarahkan indentor pada posisi pijakan kemudian menurunkan indentor dengan menekan tombol start.

11. Melihat hasil indentasi dan menolkan skala pengukuran diagonal hasil indentasi dengan menekan tombol zero.

12. Setelah hasil jejakan terlihat kemudian melakukan pengukuran masingmasing diagonal dan mencatatnya.

13. Untuk mengetahui hasil pengukuran, tekan tombol read pada kanan lensa pengujian.

14. Melakukan langkah (1) sampai (5) di titik yang lain pada sampel.

15. Setelah proses uji kekerasan berakhir, ambil sampel, instrumen dimatikan dengan menekan tombol sendok dan garpu selanjutnya pilih yes.

16. Kemudian tekan saklar off dibagian belakang instrumen dan melepaskan kabel yang terhubung dengan sumber daya listrik.

3.6.2 Pengujian Keausan

Pengujian keausan pada penelitian ini dilakukan dengan mesin uji Ogoshi High Speed Universal Wear Testing Machine tipe OAT-U. Alat uji keausan ditunjukkan pada Gambar, 3.10 Prinsip pengujian keausan ini dilakukan dengan cara menggesekan piringan berputar terhadap permukaan sampel. Sampel yang digunakan untuk uji keausan berbentuk silindris dengan diameter 14 mm dan tebal 5 mm, namun setelah proses pelapisan akan dilakukan proses pengecoran resin kembali dengan menggunakan cetakan berbentuk kotak yang

Gambar 3.10Alat Uji Keausan ogoshi

memiliki ukuran 30 mm x 30 mm dengan tebal 10 mm. Hal ini dilakukan untuk menyesuaikan sampel dengan holder sampel pada proses uji keausan.

Berikut merupakan langkah-langkah dalam proses uji keausan :

1. Siapkan sampel yang sudah diresin dengan ukuran panjang 30 mm, lebar 30 mm, dan tebal 10 mm. Sampel yang sudah diresin untuk uji keausan dapat dilihat pada Gambar 3.12

Gambar 3.11 Sampel Uji Keausan

2. Menentukan gear dan beban yang akan digunakan dalam pengujian.

3. Memasang gear yang digunakan pada poros gear.

4. Mengkalibrasi pada abperbandingann distance scale dial.

5. Meletakkan sampel pada holder sampel.

6. Menyambungkan pinion pada dudukan sampel dengan gear penghubung.

7. Memastikan revolving disc telah menyentuh permukaan sampel yang akan diuji.

8. Menyalakan tombol on dan gunakan timer untuk membatasi waktu pengujian.

9. Mematikan mesin jika waktu pengujian telah selesai.

10. Membuka kembali pinion terhadap gear penyambung dan lepaskan sampel dari holder sampel.

Setelah proses uji keausan selesai, dilanjutkan mengukur panjang rata-rata goresan hasil pengujian dengan menggunakan mikroskop seperti yang dapat dilihat pada Gambar 3.12

Gambar 3.12Mikroskop di Laboratorium Teknik UGM

Kemudian dilanjutkan dengan memasukkan hasil pengukuran kedalam persamaan perhitungan sehingga didapatkan nilai laju keausan material

tersebut. Adapun langkah-langkah penggunaan alat mikroskop sebagai berikut :

1) Menyalakan mikroskop dengan menekan tombol on.

2) Pemilihan lensa perbesaran (100 kali perbesaran).

3) Meletakkan sampel pada penyangga sampel.

4) Memfokuskan mikroskop hingga permukaan hasil pengujian terlihat jelas.

5) Menggunakan lensa skala (disebelah lensa pembesar) untuk mengukur panjang goresan hasil pengujian.

6) Melakukan pengambilan data.

3.6.3 Analisa konsumsi energi

Dalam penelitian ini dilakukan perhatian terhadap pola konsumsi energi pada saat penambahan gas argon pada perlakuan perlakuan akhir, pencampuran dengan nitrogen, dan pada perlakuan tekanan.Analisa ini di lakuakan dengan tujuan untuk melihat pengaruh perlakuan gas argon pada pola konsumsi energi saat nitridasi.

metode pengambilan data pada perlakuan perlakuan akhir di lakukan dengan:

1) mengamati suhu pada saat nitridasi mencapai keadaan stabil yaitu 400o

2) Selanjutnya setelah menjapai 4 jam (waktu nitridasi dengan nitrogen) valve tabung nitrogen di tutup lalu langsung di alirkan gas argon ke dalam chamber.

C dengan tekanan yang stabil pula yaitu 1,6 mbar, tegangan di catat.

3) Ketiga gas argon di alirkan kedalam chamber di tunggu selama 2 menit agar perubahan tegangan, suhu dan tekanan mencapi keadaan stabil.

4) Perubahan tegangan, suhu dan tekanan di catat.

metode pengambilan data pada perlakuan campuran Gas nitrogen dan Argon di lakukan dengan

1) Memasukkan gas nitrogen dan Argon ke dalam chamber dengan variasi pencampuran gas yaitu 70 :30 , 80 :20 , dan 90 : 10.

2) mengamati suhu pada saat nitridasi mencapai keadaan stabil yaitu 400oC dengan tekanan yang stabil pula yaitu 1,6 mmbar, tegangan di catat pada masing- masing variasi.

metode pengambilan data pada perlakuan variasi tekanan pencampuran gas nitrogen dan argon dengan perbandingan perbandingan sebesar 90 : 10.

1) Memasukkan gas nitrogen dan Argon ke dalam chamber dengan variasi pencampuran gas yaitu 90 : 10 yang sebelumnnya telah di atur dengan menggunakan gas flow rate.

2) Tekanan diatur sesuai dengan variasinya msing masing.

3) Ketika tekanan dan suhunya sudah pada keadaan stabil maka teganggan dicatat.

Gambar 3.13Instrumen control tegangan

BAB IV

HASIL DAN PEMBAHASAN

Bab ini akan menyajikan hasil dan pembahasan tentang pengaruh perlakuan gas argon terhadap pola konsumsi energi dan sifat mekanik baja karbon sedang (Fe) hasil nitridasi plasma/ion, dengan pemberian variasi waktu perlakuan akhir,variasiperbandingan campuran gas,dan variasikan tekanan pada sampel yang dinitridasi dengan menggunakan campuran gas yang sebelumnya telah ditemukan kekerasan optimumnya. hasil data yang direpresentasikan dalam bab ini berupa uji kekerasan Vickers, uji keausan, dan data besarnya teganggan yang diberikan selam proses nitridasi.

4.1 DATA HASIL EKSPERIMEN

4.1.1 Uji Kekerasan Vickers

Pengujian kekerasan digunakan untuk mengetahui kekerasan material sebelum dan sesudah proses nitridasi plasma. Dalam pengujian kekerasan metode yang digunakan adalah metode Vickers.Metode ini dipilih karena dapat melakukan indentasi yang sangat kecil, dan biasanya bahan dapat digunakan kembali.Pada pengujian kekerasan metode Vickers menggunakan mesin microhardness tester merk Matsuzawa MMT- X7.Pengujian ini dilakukan dengan menggunakan beban indentor 10 gv dan waktu 10 detik pada titik yang berbeda. Benda yang diuji adalah sampel raw material dan sampel yang telah diproses nitridasi plasma dengan variasi Waktu post treatmen, perbandingancampuran gas Nitrogen (N2) dan Argon (Ar), serta variasi tekanan.

a) Pengujian Kekerasan raw material

Pengujian kekerasan pada material awal (raw material) pada penelitian ini bertujuan untuk mengetahui nilai kekerasan awal dari material sebelum proses nitridasi plasma untuk membandingkan nilai