commit to user

i

KAJIAN KUAT TARIK LANGSUNG BETON RINGAN

METAKAOLIN BERSERAT ALUMINIUM PASCA BAKAR

(A Study on Direct Tension Strength Of Post-Burn Alumunium-Fibred

Metacaoilin Lightweight Concrete)

SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun Oleh :

SETIAWAN

I 1106055

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

iv

MOTTO

“Jadilah Orang yang Berguna Bagi Orang Lain”.

“Kerjakanlah Pekerjaan yang Membawa Berkah Bagimu dan Orang Yang

Kamu Cinta”

PERSEMBAHAN

“Bapak dan Ibuku”, yang tidak berhenti memberikan kasih sayang, semangat dan dukungan selama ini.

“Kakakku dan seluruh keluargaku”, yang selalu aku sayangi dan ku cinta.

“Seseorang”, yang masih di hati yang selalu memberi kecerahan dan kedamaian sampai saat ini.

“Sahabatku, temen2 satu kelompokku, temen2 angkatan 2006, 2005, 2007, anak2 kontrakan, temen2 futsal”, terima kasih atas kebersamaannya dan dukungannya, semua tidak akan pernah aku lupa dan aku kenang sepanjang masa.

“Ratna, Tri, Vian, terimakasih atas dukungan serta motivasinya, kita akan bersahabat untuk selamanya”

“Pak Medi dan Ibu Endah Safitri”, terima kasih atas bimbinggannya selama ini.

commit to user

v

Setiawan, 2011. ”KAJIAN KUAT TARIK LANGSUNG BETON RINGAN

METAKAOLIN BERSERAT ALUMINIUM PASCA BAKAR”. Skripsi

Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Selama ini kuat tarik beton sangat sulit diukur dibandingkan kekuatan tekan. Pada penelitian ini untuk mengetahui nilai kuat tarik beton, yaitu dengan melakukan pengujian terhadap beton komposit dan baja tulangan yang nantinya akan diperoleh nilai kuat tarik pada beton. Pada penelitian dipilih beton ringan sebagai bahan kajian karena beton ringan kini menjadi salah satu material yang menjadi alternatife dalam dunia kontruksi. Beton ringan mempunyai nilai isolasi yang lebih tinggi dari pada beton normal. Adanya penambahan serat alumunium dan metakaolin bertujuan untuk meningkatkan mutu dan memperbaiki sifat-sifat beton ringan itu sendiri.

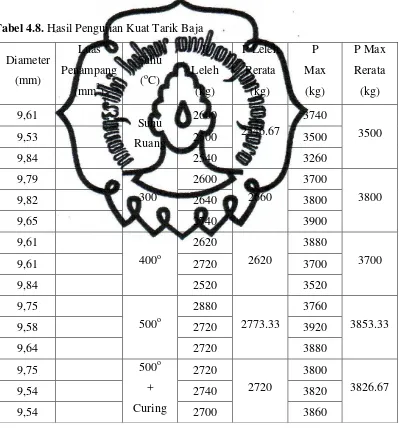

Penelitian ini menggunakan metode eksperimental di laboratorium dengan benda uji berupa balok komposit dengan ukuran 100mm x 100mm x 300mm dan baja tulangan D10 dengan menggunakan alat Universal Testing Machine. Total benda uji 45 buah yang terdiri dari 3 variasi campuran, 15 benda uji komposit beton ringan, 15 benda uji dengan penambahan serat alumunium 0,75% dari volume adukan beton, dan 15 benda uji dengan penambahan serat alumunium 0,75% dari volume adukan beton + metakaolin 0,75%dari berat semen. Benda uji dibakar dengan 5 variasi pembakaran yaitu tanpa pembakaran dengan suhu 300°C, 400°C, 500°C dan 500°C dengan curing ulang. dan setiap variasi pembakaran terdiri dari 3 buah benda uji.

Dari hasil pengujian diketahui bahwa nilai kuat tarik bertambah dengan penambahan serat aluminium. Selain itu pengaruh peningkatan suhu tanpa pembakaran dan pembakaran 300°C, 400°C, 500°C mengakibatkan nilai kuat tarik pada beton semakin menurun. Nilai kuat tarik pada beton ringan berturut-turut adalah 0,2133; 0,2; 0,1133;0,167; pada beton ringan alumunium 0,2667; 0,19; 0,093; 0,0867; pada beton ringan metakaolin alumunium 0,2; 0,1867; 0,1667; 0,0867. Curing ulang pada beton ringan, beton ringan alumunium, beton ringan metakaolin alumunium yang dibakar 500°C terjadi perbaikan nilai kuat tarik yang besarnya 0,1933; 0,1533; 0,14 rata-rata masing-masing kenaikan adalah 42,13 % dari nilai suhu 500°C tanpa perawatan.

commit to user

BAB 1

PENDAHULUAN

1.1.

Latar Belakang Masalah

Dalam kontruksi bangunan, beton mempunyai peranan yang sangat penting dan

dominan. Oleh karena itu saat ini teknologi beton banyak mengalami

penyempurnaan dalam hubungannya dengan kekuatan, umur, manfaat dan

jenisnya.

Yang menjadi dasar penelitian ini adalah bagaimana memadukan keunggulan

semua material penyusun untuk mendapatkan hal yang baru. Dalam penelitian ini

menggunakan beton ringan, karena selama ini beton ringan belum mendapatkan

tempat yang luas dalam penggunaanya sebagai elemen struktur. Penyebab

sedikitnya pemakaian beton ringan sebagai elemen struktur adalah adanya

anggapan bahwa beton ringan mempunyai kuat tekan yang rendah dibandingkan

dengan beton normal. Hal ini tidak dapat dibenarkan seluruhnya karena beton

ringan dapat dibuat dengan kekutan mencapai 65 Mpa (koyati et a,1999). Bukti

berikut dapat digunakan sebagai pendukung yaitu Dhir et. Al (1984) dengan kuat

desak maksimum yang dihasilkan sebesar 60 Mpa pada umur beton satu tahun,

Vincent (2003) yang melakukan penelitian dengan menguji campuran beton

lightweight high strength (55 MPa) dan Mediyanto dkk (2003) menguji campuran

alumunium beton lightweight (33 MPa, 28 hari).

Parameter kuat tarik beton secara tepat sulit untuk diukur. Biasanya untuk

mendapatkan nilai kuat tarik beton dilakukan dengan pengujian kuat tarik belah

beton yang hasilnya digunakan untuk menentukan nilai kuat tarik beton. Selain itu

dengan mencari nilai modulus of rupture (modulus runtuh), yang hasilnya

digunakan untuk mengetahui batas beban yang bekerja pada struktur tanpa

mengalami keruntuhan.

commit to user

Seperti beton normal, selain mempunyai keunggulan, beton ringan juga

mempunyai kekurangan. Yaitu reduksi kuat tarik beton yang mencapai 30%,

modulus elastisitas yang berkisar 0,5 – 0,75 kali beton normal pada kuat desak

yang sama. Oleh karena itu perlu diupayakan untuk memperbaiki kuat tariknya,

misalnya dengan menambahkan baja tulangan pada elemen struktur yang

mengalami tegangan tarik sehingga terbentuk suatu struktur komposit yang

dikenal dengan sebutan beton bertulang. Selain itu dapat dipakai serat sebagai

bahan tambah pada beton ringan,seperti dilaporkan mediyanto dkk. (2004) bahwa

serat-serat alumunium telah dapat meningkatkan kuat tekan, kuat belah, modulus

elastisitas, MOR, dan meningkatkan kinerja beton bertulang.

Pada beton serat, analisis kontribusi kuat tarik beton serat pada tulangan bajanya

belum banyak dilakukan. Pada penelitian ini dilakukan uji tarik langsung yaitu

beton dengan baja tulangan. Pada uji ini, diharapkan dengan membandingkan

antara grafik tegangan-regangan baja dan komposit antara baja dan beton ringan

dapat diketahui besarnya nilai kuat tarik langsung beton akibat penambahan serat

alumunium. Disamping itu akan dapat dievaluasi pula peningkatan beban tarik

baik leleh maupun maksimum, daktilitas, kekakuan dan serapan energy baja

tulangan yang diselimuti oleh beton ringan metakaolin berserat alumunium.

Untuk meningkatkan kekuatan beton biasanya diberikan bahan tambah tertentu.

Salah satunya adalah metakaolin, metakaolin merupakan hasil pembakaran kaolin

(china clay) pada suhu 4500C – 9000C. Metakaolin yang digunakan dalam

campuran beton memberi konstribusi yang cukup signifikan baik sifat fisik

maupun durabilitasnya (sambowo,2003). Hal ini terlihat dari kenaikan kuat tekan,

modulus elastisitas dan modulus runtuh dari beton dimana metakaolin

ditambahkan untuk menggantikan semen sampai kadar optimumnya. Disamping

dapat meningkatkan kekuatan beton, metakaolin juga berkonstribusi dalam

memperkecil permeabilitas dan meningkatkan kepadatan. Sebagai bahan tambah,

metakaolin mempunyai ukuran partikel metakaolin lebih kecil dari semen tetapi

commit to user

Kebakaran merupakan salah satu fenomena yang setiap saat bisa terjadi kapan

saja, panas atau kenaikan suhu pada saat terjadi kebakaran menjadi beban beton

yang menerimanya.

Dalam penelitian ini akan membahas kuat tarik langsung beton ringan metakaolin

berserat alumunium yang terjadi pada saat pasca bakar dan setelah perawatan.

Suhu pembakaran diberikan berdasarkan suhu leleh aluminium yaitu kira-kira

6600 C dan suhu pembakaranya adalah 3000 C, 4000 C, dan 5000 C. Perawatan

yang dimaksud adalah dengan membasahi beton dengan karung basah selama 28

hari. Beton yang mengalami perawatan setelah dibakar papa suhu 5000 C.

Pada penelitian ini diharapkan diperoleh kombinasi keunggulan yakni beton

ringan metakaolin berserat alumunium yang memiliki sifat mekanis tinggi

terhadap kuat tarik langsung.

1.2.

Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan diatas, maka dapat diambil

rumusan masalah yaitu: seberapa besar pengaruh pembakaran pada suhu 3000 C,

4000 C, 5000 C dan perawatan dengan air pada:

1. beton ringan

2. beton ringan berserat alumunium

3. beton ringan metakaolin berserat alumunium

yang ditinjau pada kuat tariknya?

1.3.

Batasan Masalah

Untuk membatasi ruang lingkup penelitian ini, maka diperlukan batasan-batasan

masalah sebagai berikut :

commit to user

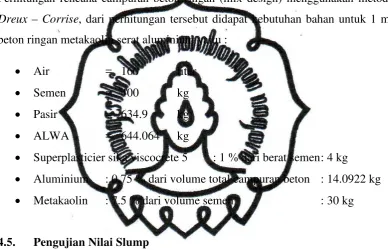

2) Kadar alumunium 0,75% dari volume total campuran beton yang

dipotong-potong dengan panjang 50 mm dan lebar 2 mm.

3) Kadar metakaolin 7,5% dari berat semen

4) Seluruh agregat kasar menggunakan ALWA sebagai pengganti batu pecah.

5) Suhu pembakaran adalah 3000 C, 4000 C, dan 5000 C.

1.4.

Tujuan Penelitian

Secara singkat tujuan dari penelitian ini adalah : Mengevaluasi pengaruh

pembakaran pada suhu 3000 C, 4000 C, 5000 C dan perawatan dengan air pada

beton ringan, beton ringan berserat alumunium, beton ringan metakaolin berserat

alumunium.

1.5.

Manfaat Penelitian

Manfaat yang ingin diperoleh dari hasil penelitian ini adalah sebagai berikut :

1. Manfaat Teoritis

· Memberikan kontribusi bagi perkembangan ilmu bahan dan struktur.

· Mengetahui pengaruh metakaolin, serat aluminium, pembakaran, dan perawatan dengan air pada kuat tarik langsung beton ringan.

2. Manfaat Praktis

commit to user

BAB 2

TINJAUAN PUSTAKA DAN DASAR TEORI

2.1.

Tinjauan Pustaka

Pada keadaan suhu tinggi sifat-sifat beton juga dipengaruhi oleh agregatnya.

Pengaruh agregat karbonat, agregat silikat dan agregat berbobot ringan akan

memberi pengaruh yang berbeda pada sifat-sifat beton (dan tulangan baja)selama

kebakaran atau pasca bakar.

Sisa tengan leleh baja dalam % dari awal akibat kenaikan suhu berturut-turut;

2000 C, 3000 C, 4000 C, 5000 C, 6000 C, 7000 C, dan 8000 C adalah berturut-turut;

95%, 90%, 85%, 80%, 60%, 25%, dan 20% (Brocken Brough dan Johnston,

1987)

Sisa modulus elastisitas baja dalam % dari nilai awal akibat kenaikan suhu

berturut-turut; 2000 C, 3000 C, 4000 C, 5000 C, dan 6000 C adalah berturut-turut;

95%, 90%, 85%, 80%, dan 75% (Gustafero, 1987)

Angka muai baja akibat kenaikan suhu berturut-turut; 2000 C, 3000 C, 4000 C,

5000 C, dan 6000 C adalah berturut-turut; 0,002; 0,003; 0,004; 0,006; dan 0,008

(Gustafero, 1987)

Dari peneletian yang telah dilakukan Gustaffero diketahui bahwa beton bertulang

struktural atau bersifat statis tak tentu akan mengalami perubahan tegangan bila

terbakar. Perubahan tegangan ini dapat terjadi karena gradien suhu dalam

elemen-elemen struktural atau perubahan kekuatan bahan-bahan struktural pada suhu

tinggi.

commit to user

Angka muai beton ringan akibat kenaikan suhu berturut-turut; 2000 C, 3000 C,

4000 C, 5000 C, 6000 C, 7000 C, dan 8000 C adalah berturut-turut; 0,0011; 0,0020;

0,0027; 0,0040; 0;0051; 0,0062; dan 0,0073 (Gustafero, 1987)

Sisa modulus elastisitas beton ringan dalam % dari nilai awal kenaikan suhu

berturut-turut; 2000 C, 3000 C, 4000 C, 5000 C, 6000 C, dan 7000 C, adalah

berturut-turut; 65%, 55%, 40%, 38%, 35%, dan 30% (Crus, 1987)

Sisa tengan beton ringan dalam % dari awal akibat kenaikan suhu berturut-turut;

2000 C, 3000 C, 4000 C, 5000 C, 6000 C, 7000 C, 8000 C, dan 8500 C adalah

berturut-turut; 95%, 92%, 90%, 95%, 75%, 60%, dan 50% (Abram, 1987)

Mediyanto (2004) melaporkan bahwa dengan kadar serat alumunium 0,75% dari

volume beton (yang merupakan kadar aluminium yang menghasilkan sifat

mekanis maksimum), serat aluminium telah dapat meningkatkan kuat tekan, kuat

belah, MOR dengan meningkatkan kwalitas matriknya baik karena proses fiber

bridging, dowel action, dan aksi kompositnya. secara rinci penelitian tersebut

menyimpulkan bahwa beton ringan yang diberi serat alumunium dapat mencapai

kuat tekan 33,12 MPa, peningkatan berturut-turut ; kuat tarik belah, MOR

kapasitas momen, daktilitas, dan beban retak pertama karena penambahan serat

alumuniumadalah berturut-turut sebesar 16,2%; 22,7%; 21,00%; 72,40%; dan

55,60%.

Dari hasil penelitian terhadap pengujian kuat tarik belah dan MOR (usia beton

ringan 28 hari), pada saat pengujian pembakaran pada suhu 3000C,4000C,5000C

mengalami penurunan pada nilai kuat tarik belah dan MOR terhadap suhu kamar,

setelah dilakukan perawatan (curing) pada beton ringan berserat alumunium yang

dibakar pada suhu 5000C mengalami kenaikan pada nilai kuat tarik belah dan

MOR juga diikuti dengan kenaikan terhadap suhu 5000C mencapai 120,00 %

untuk kuat tarik belah dan juga kenaikan mencapai 33,33% untuk pengujian

commit to user

Mengacu pada penelitian mediyanto (2009) yang menggunakan serat alumunium

dengan kadar 0,75% dari volume adukan beton dan kadar metakolin sebesar 7,5%

dari berat semen, maka penelitian lanjutannya menggunakan kadar yang sama.

2.2.

Dasar Teori

2.2.1. Fire Resistance

Daya tahan terhadap api didefinidikan sebagai lamanya bahan bertahan terhadap

kebakaran standar sebelum titik kritis akhir pertama dicapai. Sifat-sifat baja dan

beton dan beton akan dipengaruhi oleh factor lingkungan, antaranya adalah suhu.

Pada suhu yang sama pada suhu kebakaran, kekuatan dan modulus elastisitas

berkurang. Selain itu sifat beton pada suhu tinggi dipengaruhi juga (dalam batas

tertentu) oleh agregat. Pengaruh agregat karbonat, agregat silikat dan agregat

silikat ringan akan memberikan pengaruh yang berbeda pada sifat-sifat beton (dan

tulangan baja) selama kebakaran atau pasca bakar (Gustaferro, 1987).

2.2.2. Beton Ringan

Menurut Kardiyono Tjokrodimulyo (1996), beton ringan adalah beon yang

mempunyai berat jenis kurang dari 1800 kg/m3 karena pada dasarnya beton

normal mempunyai berat jenis 2400 kg/m3. Beton ringan digunakan untuk

mengurangi berat struktur itu sendiri dan mengurangi penghantaran panasnya.

Beton ringan dapat direduksi dengan kekuatan yang lebih besar dari 30 MPa dan

bahkan high performance dengan penambahan additive yang diperhitungkan.

Murdock dan Brook menyebutkan bahkan penulangan beton ringan, sehingga

selimut harus titambah ketebalannya 10 mm dari pada beton normal yang padat.

Hal ini disebabkan beton ringan lebih mudah terkarbonasi dari pada beton biasa.

Kekurangan beton ringan yang harus ditingkatkan adalah reduksi kuat tarik beton

yang mencapai 30% terhadap beton normal, modulus elastisitas yang berkisar 0,5

commit to user

penyusutan dan perayapan yang lebih besar dari beton normal. Sehingga ntuk

memikul beban yang sama diperlukan tulangan tambahan (Murdock dan Brook,

1999 : 394-395).

2.2.3. Pengertian Beton Ringan dengan Bahan Tambah Serat Aluminium dan Metakaolin

Beton ringan dengan bahan tambah serat aluminium dan metakaolin adalah suatu

material bangunan yang dibuat dengan cara mendaur ulang aluminium bekas dan

mencampurkannya dengan pasir, semen portland, metakaolin serta air dengan

perbandingan tertentu. Penggunaan beton metakaolin berseat aluminium dapat

dilakukan sama seperti proses pengecoran beton pada biasanya, misalnya

pengecoran dinding partisi atau dak atap.

2.2.4. Material Penyusun Beton Ringan dengan Bahan Tambah Metakaolin

dan Serat Alumunium

Material pennyusun beton ringan dengan bahan tambah serat aluminium dan

metakaolin terdiri dari semen, metakaolin, agregat halus, air dan serat aluminium.

Kualitas atau mutu beton dapat ditentukan antara lain dengan cara pemilihan

bahan-bahan penyusun beton yang baik, perhitungan proporsi campuran yang

tepat, cara pengerjaan dan perawatan beton yang baik serta cara pemilihan bahan

tambah yang tepat dengan dosis optimum yang diperlukan.

2.2.4.1. Semen Portland

Fungsi semen yaitu untuk merekatkan butir-butir agregat agar terjadi suatu massa

yang padat dan mengisi juga rongga-rongga diantara butir-butir agregat.

Dalam konsep PBI, 1971 ditentukan bahwa semen yang dipergunakan untuk

pembuatan beton hanya semen portland dan semen portland pozzolan. Semen

yang digunakan dalam pembuatan beton termasuk dalam semen hidraulis

commit to user

dicampur dengan air yang pada akhirnya bahan pengikat ini akan mengeras.

Sement Portland merupakan semen hidraulis yang dihasilkan dengan cara

menghaluskan klinker yang terutama terdiri dari silikat-silikat kalsium yang

bersifat hidraulis dengan gips sebagai bahan tambahnya. Penambahan air pada

bahan ini akan menghasilkan suatu pasta yang jika mengering akan mempunyai

kekuatan seperti batu.

Berdasarkan tujuan pemakaiannya, semen portland di Indonesia dibagi menjadi

lima jenis seperti tertera pada Tabel 2.1.

Tabel 2.1 Jenis-jenis Semen Portland

Jenis Semen Karakteristik Umum

Jenis I Semen portland untuk penggunaan umum yang tidak memerlukan persyaratan khusus

Jenis II Semen portland yang penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang

Jenis III Semen portland yang penggunaannya memerlukan persyaratan awal yang tinggi setelah terjadi pengikatan

Jenis IV Semen portland yang dalam penggunaannya menuntut panas hidrasi yang rendah

Jenis V Semen portland yang dalam penggunaannya menuntut ketahanan yang kuat terhadap sulfat

(Sumber : Kardiyoni Tjokrodimuljo, 1996)

Pada penelitian ini digunakan Semen Portland Komposit (PCC), kekuatan kelas

42,5 R

1) PCC yang digunakan untuk konstruksi beton umum mirip dengan Semen

Portland jenis I dengan kekuatan yang kompatibel.

2) Perbedaan dengan semen Portland tipe I hanya pada penambahan zat adiktif

pada semen PCC.

commit to user 2.2.4.2. Agregat

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan pengisian

dalam campuran mortar dan beton. Agregat ini akan menempati sebanyak 60%

sampai 80% dari volume mortar atau beton. Meskipun hanya sebagai bahan

pengisi, namun agregat sangat berpengaruh terhadap sifat mortar atau beton,

sehingga pemilihan agregat merupakan suatu bagian penting dalam pembuatan

mortar atau beton.

Berdasarkan ukuran besar butirnya, agregat yang dipakai dalam adukan beton

dapat dibedakan menjadi dua jenis, yaitu :

a. Agregat Halus

Agregat halus merupakan batuan halus yang terdiri dari butiran sebesar 0,14–

5mm yang didapat dari hasil penghancuran batuan alam (natural sand) atau dapat

juga dengan memecahnya (artificial sand), tergantung dari kondisi pembentukan

terjadi.

Persyaratan gradasi agregat halus dapat dilihat dalam Tabel 2.2. berikut ini :

Tabel 2.2 Persyaratan gradasi agregat halus ASTM C 33-74 Ukuran Saringan

(mm)

Persentase Lolos Saringan

(%)

9,5 100

4,75 95 – 100

2,36 80 – 100

1,18 50 – 85

0,85 25 – 60

0,30 10 – 30

0,15 2 - 10

0,00 0

commit to user

b. Agregat Kasar

Agregat kasar adalah agregat yang ukuran butirannya sudah melebihi 5 mm (PBI

1971). Agregat kasar untuk beton dapat berupa kerikil atau batu pecah. Kerikil

adalah bahan yang terjadi sebagai hasil desintegrasi alami dari batu-batuan dan

berbentuk agak bulat serta permukaannya yan licin, sedangkan batu pecah (kricak)

ialah bahan yang diperoleh dari batu yang digiling / dipecah menjadi

pecahan-pecahan berukuran 5 – 70mm.

Persyaratan gradasi untuk agregat kasar dapat dilihat pada tabel 2.3. berikut ini :

Tabel 2.3 Persyaratan gradasi untuk agregat kasar ASTM C 33 Ukuran Saringan

(mm)

Persentase Lolos

(%)

38 100

25 95 - 100

19 -

12,5 35 - 70

9,5 -

4,75 10 - 30

2,36 0 - 5

1,18 -

0,6 -

0,3 -

0,00 -

(Sumber : Murdock & Brook, 1979)

Agregat kasar yang digunakan pada penelitian kali ini adalah agregat ringan

berupa Artificial Light Weight Coarse Agregate (ALWA) yang diproduksi oleh

Badan Penelitian dan Pengembangan Pekerjaan Umum Cilacap, Jawa Tengah,

Indonesia.

Berdasarkan Supranggono (1991), dalam Ahmad Khaerun (2004) beberapa

commit to user

1. Dapat menghemat biaya kontruksi, karena berat jenisnya rendah

2. Banguna dengan bentang yang panjang dapat dibuat dengan biaya yang lebih

murah

3. Biaya transport dan penbuatan elemen pracetak lebih murah

ALWA ini dibuat dari partikel lempung yang dapat mengembang (expanded

clay). Pada tahap persiapan, lempung dipecah menjadi bagian-bagian yang kecil

dengan diameter antara 5 sampai 20 mm, kemudian dikeringkan dan dibakar

dengan cepat (5 sampai 10 menit) dalam tungku pembakaran yang dapat berputar

dengan suhu antara 11500C sampai 12500C.

2.2.4.3. Air

Air diperlukan pada pembuatan beton agar terjadi reaksi kimiawi dengan semen

untuk membasahi agregat dan untuk campuran agar mudah pengerjaannya. Pada

umumnya air dapat dipakai untuk campuran beton. Di dalam adukan beton, air

mempunyai dua fungsi, yang pertama adalah untuk memungkinkan terjadinya

reaksi kimia yang menyebabkan pengikatan antara pasta semen dengan agregat

pada saat terjadinya pengerasan, dan yang kedua adalah sebagai pelincir campuran

kerikil, pasir, dan semen agar mudah dalam proses pencetakan beton.

2.2.4.4. Metakaolin

Metakaolin adalah pozzolan yang terbentuk dari pembakaran mineral kaolin pada

kisaran suhu 450-9000C, dan metakaolin akan terbentuk secara sempurna pada

kisaran suhu 700-8000C. (RMC Group, 1996)

Metakaolin mengurangi penetrasi klorida sehingga resiko terjadi korosi pada

beton yang bersentuhan langsung dengan klorida berkurang. Karena efek

keuntungan pada kualitas pasta semen, metakaolin meningkatkan kuat tekan pada

umur 28 hari. Daya tahan terhadap abrasi juga meningkat dengan penggunaan

commit to user

Metakaolin mengandung SiO2 sebanyak 54,64% dan Al2O3 sebanyak 42,87%

yang merupakan unsur utama semen, sehingga dapat digunakan sebagai bahan

tambah semen. Proses kalnisasi kaolin menjadi metakaolin menurut reaksi kimia

adalah sebagai berikut :

Panas

Al2SiO5(OH)4 Al2O3SiO2 + 2H2O

Dalam penelitian ini digunakan metakaolin dengan suhu pembakaran 7500 C.

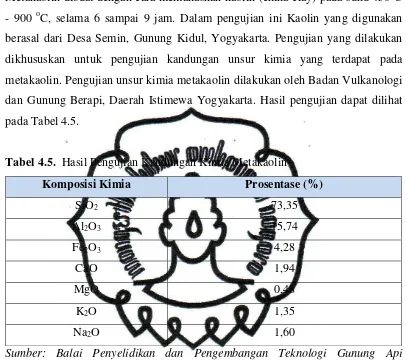

Metakaolin juga telah diuji untuk mengetahui unsur kimiawi dan prosentasenya

oleh Balai Penyelidikan dan Pengembangan Teknologi Kegunungapian,

Yogyakarta.

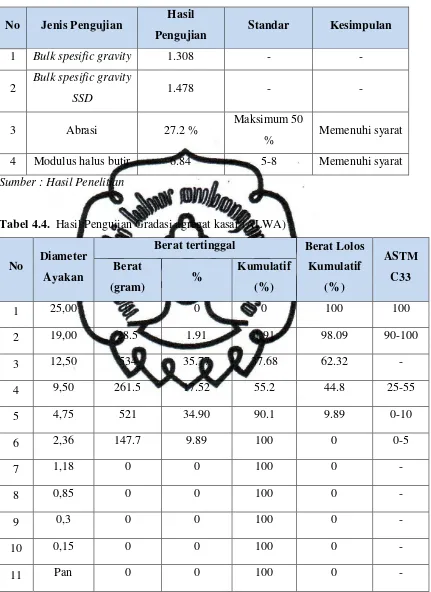

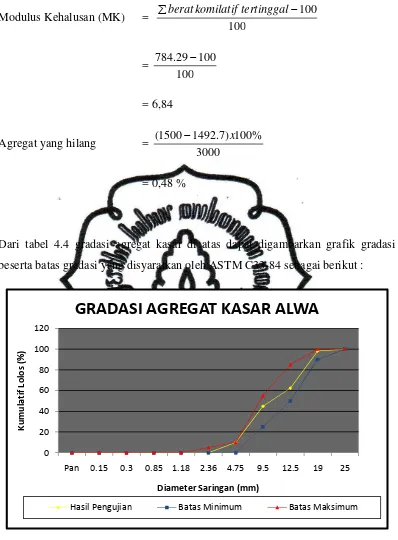

Hasil pengujian komposisi dan bentuk fisik disajikan dalam tabel 2.4 dan 2.5

berikut ini :

Tabel 2.4 Komposisi senyawa kimia metakaolin

Komposisi Kimia Prosentase (%)

SiO2 73,35

Al2O3 15,74

Fe2O3 4,28

CaO 1,94

H2O 0,11

MnO 0,03

MgO 0,48

K2O 1,35

Na2O 1,60

TiO2 0,00

HD 1,00

commit to user Tabel 2.5 Komposisi Fisik Metakaolin

Bentuk Fisik Bubuk

Warna Putih

Berat Jenis (Specifik Gravity) 2,6

Berat isi (Bulk Density) 400 kg/m3

Presentase max tertinggal ayakan 44 micron 0,05 %

Presentase max tertinggal ayakan 16 micron 2 %

Sumber : Power Pozz, 2002 & RMC Group, 1996

Partikel metakaolin yang lolos ayakan 44 micron hampir 100 %, sedangkan pada

semen jumlah presentase yang lolos ayakan 44 micron 80 %.

Secara umum keuntungan penggunaan metakaolin antara lain adalah :

1. Sebagai pengisi pori-pori beton (filler effect)

Ukuran partikel yang lebih kecil dari semen tetapi lebih besar dari silica fume

memungkinkan metakaolin untuk mengisi pori-pori yang tidak terisi oleh

semen, sehingga meningkatkan kepadatan dan kekuatan beton, memperkecil

permeabilitas dan mengurangi porositas beton.

2. Sebagai pozzolan

Metakaolin sebagai pozzolan yang mengandung silika (SiO2) akan bereaksi

dengan kapur (Ca(OH)2) hasil reaksi hidrasi semen akan menghasilkan

kalsium silikat hidrat (C-S-H) yang memiliki sifat perekat.

Reaksi hasil hidrasi semen dan metakaolin adalah :

C3S/C2S (clinker) + H2O C-S-H + Ca (OH)2

Ca(OH)2 + MK C-S-H pozz + Crystaline products (C2AHS8)

Ketika semen portland bereaksi dengan air dihasilkan C-S-H yang merupakan

bahan stabil yang membentuk kekerasan, kekuatan dan keawetan pada beton,

namun reaksi ini juga menghasilkan kristal kapur (Ca(OH)2) yang dalam

jangka waktu panjang akan melemahkan beton karena mudah larut dan

commit to user

merugikan dari kapur karena metakaolin akan bereaksi dengan kapur dan

menghasilkan C-S-H dan crystalline products.

2.2.4.5. Serat Alumunium

Telah banyak peneliti yang mencoba mencari alternatif bahan yang dapat

memperbaiki kelemahan sifat-sifat beton, terutama berbagai macam jenis bahan

serat. Beberapa macam serat dapat dipakai untuk memperbaiki sifat-sifat beton

yang telah dilaporkan oleh ACI Committee 54 (1902) dan Soroushian & Bayasi

(1987). Sifat-sifat dasar (basic properties) dari berbagai macam serat disajikan

pada tabel 2.6 di bawah ini :

Tabel 2.6 Spesifikasi serat-serat yang sering digunakan :

Fiber

Spesific

grafity

Tensite

Strenght

Young’s

Modulus

(103 ksi)

Comman

Diameters (in)

Comman

Length

(in)

Steel 7,86 100-300 30 0,0005-0,04 0,5-1,5

Glass 2,7 Up to 180 11 0,004-0,003 0,5-1,5

Poly propilen 0,91 Up to 100 0,14-1,2 Up to 0,1 0,5-1,5

Carbon 1,6 Up to 100 Up to 7,2 0,0004-0,0008 0,5-1,5

Soroushian dan Bayasi, 1987

Dalam penelitian ini menggunakan bahan tambah berupa alumunium.

Berdasarkan pada penelitian beton ringan berserat alumunium oleh Mediyanto

(2003) beberapa sifat dan perilaku beton yang dapat diperbaiki setelah

penambahan serat adalah :

a. Kekuatan terhadap lentur dan tarik

b. Ketahanan terhadap beban kejut (impact)

c. Sifat daktilitas beton

d. Ketahanan terjadap keausan (abrasion)

commit to user

Keunggulan inilah yang dijadikan dasar dalam pemilihan serat alumunium dalam

pembuatan beton normal berserat, delain dikarenakan serat alumunium memiliki

unit densitas yang lebih rendah dari serat baja.

Karakteristik serat alumunium yang digunakan dalam penelitian ini mempunyai

ukuran panjang 50 mm dan lebar 2 mm, berat jenis sekitar 2,212 t/m3, dengan

variasi prosentase campuran maksimal 1 % dari volume adukan beton.

2.2.4.6. Baja Tulangan

Beton kuat terhadap tekan tetapi lemah terhadap atrik sehingga perlu tulangan

untuk memikul beban-beban yang bekerja pada beton. Jenis-jenis baja tulangan

yang sering digunakan untuk beton bertulang dapat diliha pada Tabel 2.7 berikut:

Tabel 2.7. Jenis-jenis baja tulangan

Mutu baja Tulangan Sebutan Fy karakteristik yang memberi regangan plastis 0.2% (kg/cm2)

U22 Baja Lunak 2200

U24 Baja Lunak 2400

U32 Baja Sedang 3200

U39 Baja Keras 3900

U48 Baja Keras 4800

(sumber: PBI 1971/N2 tabel 13, 71:29)

2.2.5. Kuat Tarik Beton

Kuat tarik beton berkisar seper-delapan belas kuat desak pada waktu umurnya

masih muda, dan berkisar seper-dua puluh sesudahnya. Kuat tarik merupakan

bagian penting di dalam menahan retak-retak akibat perubahan kadar air dan suhu.

Pengujian kuat tarik biasanya diadakan untuk pembuatan kontruksi jalan raya dan

commit to user

Kekuatan tarik beton relative rendah. Kekuatan tarik lebih sulit diukur

dibandingkan dengan kekuatan tekan karena masalah penjepitan (griping) pada

mesin. Beton berbobot ringan hampir selalau mempunyai kekuatan tarik yang

lebih kecil dibandingkan dengan beton berbobot normal (E.G. Nawi, 1990).

Tujuan utama penambahan serat ke dalam beton adalah untuk menambah kuat

tarik beton, mengingat kuat tarik beton yang sangat rendah. Kuat tarik beton yang

sangat rendah mengakibatkan beton mudah retak, yang pada akhirnya mengurangi

keawetan beton (Kardiyono Tjokrodimulyo).

Untuk mengetahui besarnya kuat tarik beton harus terlebih dahulu diketahui

besarnya kuat tarik beton komposit dan besarnya kuat tarik baja polos. Dari

besarnya masing-masing akan diketahui besarnya kuat tarik betn ringan yang

merupakan selisih dari besarnya kuat tarik beton komposit dengan besarnya kuat

tarik baja polos dibagi dengan luas penampang benda uji.

P 1

6 0 c m

G a m b a r 2 . 1 P e n g u j i a n k u a t t a r i k l a n g s u n g p a d a b a j a t u l a n g a n D 1 0

P 2

bh

P 2

6 0 c m

commit to user

Kuat tarik langsung beton ringan dihitung dengan rumus tegangan yaitu gaya

persatuan luas atau dapat dirumuskan sebagai berikut :

A P

=

s (2.1)

) (P2 P1

P= - (2.2)

h b

A= ´ (2.3)

h b

P P

´

-= ( 2 1)

s (2.4)

Dimana :

s = tegangan tarik langsung beton ringan (Mpa)

P = gaya yang diterima beton komposit (N)

P1 = gaya pada baja tulangan

P2 = gaya pada benda uji

b = Lebar balok benda uji (mm)

h = Tinggi balok benda uji (mm)

2.2.6. Pengaruh Suhu Tinggi pada Beton

Kebakaran hakekatnya merupakan reaksi kimia dari combusuble material dengan

oksigen yang dikenal dengan reaksi pembakaran yang menghasilkan panas. Panas

pada pembakaran ini diteruskan pada beton dengan berbagai macam mekaisme

yaitu :

1. Secara radiasi, pancaran panas diterima oleh permukaan beton hingga

permukaan beton menjadi panas, pancaran panas akan sangat potensi jika suhu

sumber panas terlalu tinggi.

2. Panas konveksi, selama pembakaran terjadi tiupan angin/udara melewati

sumber panas. Udara ini bertiup/bersinggungan dengan permukaan beton

hingga beton menjadi panas. Bila tiupan angin menjadi kencang maka panas

commit to user

Setelah permukaan beton menerima panas atau kalor, mengakibatkan shu

permukaan beton lebih tinggi dibanding suhu bagian dalam beton. Adanya beda

suhu didalam masa beton mengakibatkan terjadi perambatan panas secara

konduksi (penghantaran).

Apabila kebakaran yang tidak dikendalikan akan berkembang menurut tiga

periode yaitu periode pertumbuhan (growth), periode pembakaran tetap (steady

combustion) dan periode menghilang (decay). Pada periode pertumbuahan suhu

yang timbul masih rendah, jarang melebihi 2500C. Pada periode pembakaran

tetap, suhu meningkat dengan cepat dan dapat mencapai suhu lebih dari 10000C,

tergantung pada jenis dan banyaknya bahan yang dapat terbakar. Pada suatu

ruangan gedung terbakar, suhu maksimum yang dapat dicapai adalah sekitar

12000C, sedangkan shu rata-rata dalam tersebut adalah 8000C-9000C, periode

menghilang dimulai jika seluruh bahan sudah mulai terurai secara kimiawi.

Menurut Al-Mutairi dan Al-Saleh, 1997 (dalam Raharjo, 2002), beton dalam

lingkungan beban temperature yang sangat tinggi akan mengalami hal-hal sebagai

berikut :

1. Kuat desak akan sangat berkurang pada temperature di atas 3000C

2. Kekuatan tarik akan langsung berkurang dan akan berangsur-angsur

berkurang dengan semakin meningkatnya temperature panas.

3. Warna beton akan berubah sejalan dengan perubahan temperature, yang

mana perubahan warna ini sangat tergantung dari jenis agregat.

4. Perbedaan sifat termal antar semen dan agregat menimblkan tegangan geser

internal.

5. Perubahan panas dalam inti beton yang terpanaskan megakibatkan kerusakan

pada kohesi antara agregat dan semen dalam bentuk retakan yang kemudian

diikuti dengan fenomena disintegrasi struktur beton.

6. Pelepasan elemen beton (spalling).

7. Pelepasan peledakan (explosive spalling) dalam 30 menit pertama eksposur

commit to user

8. Pengelupasan (sloughing-off) yang merupakan pemisahan bertahap yang

tidak membahayakan yang terjadi pada balok dan kolom pada temperature

rendah.

9. Retakan beton yang terbagi dalam retakan ringan atau retak rambut dan retak

lebar atau besar.

10. Pada temperature sampai 3000C beton akan mengalami pengurangan

kandungan air yang mengakibatkan pengurangan sedikit tertahap kemampuan

menahan desak.

11. Pada temperature diatas 6000C beton menjadi warna putih keabu-abuan,

sedangkan di atas 9000C warna beton menjadi lebih buram. Dalam kondisi

kedua temperature tersebut beton telah menjadi lemah dan rapuh (brittle).

12. Perilaku beton pada termperatur yang tinggi dalam hal-hal tertentu tergantung

pada jenis agregat yang dikandung. Jenis beton ringan akan mengalami

kerusakan akibat panas api yang tinggi, berupa pelemahan permukaan beton.

Secara umum beton merupakan material bangunan yang memiliki ketahanan

terhadap api/panas yang lebih baik dibanding dengan jenis material yang lain,

seperti kayu atau baja. Selain keunggulan tersebut beton juga relative lebih mudah

untuk diperbaiki karena kehilangan kekuatan beton akibat dehidrasi dapat terbatas

pada lapisan permukaan.

2.2.7. Sifat – sifat Beton pada Temperatur Tinggi

Sifat dari bahan beton pada temperature tinggi dipengaruhi oleh jenis agregat

yang digunakan pada campuran beton. Beberapa agregat yang digunakan pada

campuran beton dapat mengalami perubahan sifat kimiawi pada temperature yang

tinggi.

Dari pengalaman visual dapat juga diperkirakan suhu yang pernah dialami oleh

beton. Warna beton yang terbakar dapat menunjukkan tingkat kebakaran.

Perubahan warna permukaan beton yang dipanaskan dipengaruhi temperature

karena kandungan logam. Hubungan antar suhu, warna dan kondisi beton

commit to user

Tabel 2.8 Hubungan antar suhu warna dan kondisi beton terbakar

Suhu Warna Kondisi beton

00C – 3000C

3000C – 6000C

6000C – 9000C

>9000C

Normal

Merah jambu

Putih keabu-abuan

Kuning muda

Tidak mengalami penurunan kekuatan

Mengalami penurunan kekuatan

Tidak mempunyai kekuatan lagi

Tidak mempunyai kekuatan lagi

(Sumber : Nugraha 1989)

Perubahan warna dapat memberikan perkiraan suhu bakar, dan kekuatan beton

residu. Perubahan warna beton dari abu-abu tua (normal) ke merah muda-merah

bata bila terbakar pada suhu 3000C – 6000C, beton mengalami penurunan

kekuatan 0-50%. Warna abu-abu terjadi pada beton pasca bakar 6000C – 9000C

dan sisa kekuatan 50-15% (Neville, 1977: 440).

Dari penelitian Mahotra (1982), disebutkan ada tiga sifat beton yang terpenting

dalam hubungannya dengan meningkatnya termperatur yaitu sifat fisik, mekanik

dan termal.

1. Sifat fisik

Akibat pertama dari pemanasan beton adalah menguapnya air ke permukaan

melalui saluran-saluran kapiler, jika terperatur beton lebih dari 1000C. Hilangnya

kelembaban akan menyebabkan kepadatan beton sedikit berkurang tetapi hal ini

dapat diabaikan.

Beton akan mengalami retak atau kehilangan kekuatan bila dipanasi sampi suhu

2500C, karena senyawa C-S-H terhidrasi pada suhu tinggi serta tidak ada

kesesuaian antara perubahan volume agregat dan pasta semen. Perbedaan

koefisien muai panas bahan penyusun beton menimbulkan tegangan intern, bila

melebihi tegangan ikat, maka timbul retak di antara pasta semen dan agregat.

commit to user

2. Sifat Mekanis

Hasil penelitian Neville menunjukkan bahwa kenaikan temperature

mengakibatkan penurunan kuat desak beton. Pada beton dengan agregat alami

terjadi kenaikan kuat desak pada temperature 2000C – 3000C, tetapi kuat desak

pada temperature 4000C tidak lebih dari 90% dari kuat desak normalnya dan kuat

tekan pada temperature 7000C tidak lebih dari 30% kuat tekan normalnya.

Penurunan drastic juga akan terjadi pada tegangan lenturnya. Beton dengan

agregat alami sangat lentur pada temperature 4000C tidak lebih dari 30% tegangan

lentur normal.

3. Sifat Termal

Thermal ceductivity adalah keadaan beton dalam kondisi kering. Thermal

ceductivity beton ditentukan oleh faktor-faktor antar jenis agregat porosias beton

dan kadar kelembaban. Peningkatan suhu beton menyebabkan keluarnya air yang

terkandung di dalam pori-pori beton. Indikator secara fisis pasca bakar (pasca

reaksi kebakaran) akan memberikan cirri bahwa beton tersebut sangat porous. Hal

ini disebabkan keluarnya air-air Kristal dari fasa mineral untuk kebakaran yang

hebat diperkirakan mempunyai suhu permukaan beton yang tinggi dan fenomena

ini memungkunkan terjadinya reaksi dekomposisi dari massa semen dan hidrasi

commit to user

BAB 3

METODE PENELITIAN

3.1.

Uraian Umum

Metode yang digunakan dalam penelitian ini adalah metode eksperimen yaitu

metode yang dilakukan dengan mengadakan suatu percobaan langsung untuk

mendapatkan suatu data atau hasil yang menghubungkan antara variabel-variabel

yang diselidiki. Metode ini dapat dilakukan di dalam ataupun di luar laboratorium.

Dalam penelitian ini akan dilakukan di dalam laboratorium. Penelitian ini

dilakukan dengan mengadakan suatu pengujian terhadap beton ringan, beton

ringan berserat alumunium dan beton ringan metakaolin berserat alumunium

terhadap kuat tarik langsung pada pasca bakar dan setelah mendapat perawatan.

Untuk uji kuat tarik langsung menggunakan sampel balok beton berdimensi 10 x

10 x 30 cm, dimana sampel dengan tulangan (As = 3 f 10 mm) dan diuji pada

umur 28 hari. Untuk uji kuat tarik langsung menggunakan mesin yang ada di

laboratorium Fakultas Teknik Jurusan Teknik Sipil.

3.2.

Benda Uji Penelitian

Benda uji yang digunakan untuk uji kuat tarik langsung adalah balok berukuran

10cm x 10cm x 30cm sebanyak 45 buah. 15 buah untuk beton ringan, 15 untuk

beton ringan berserat alumunium dan 15 lagi untuk beton ringan metakaolin

berserat alumunium untuk lebih jelasnya disajikan dalam tabel 3.1

commit to user

Tabel 3.1 Jumlah dan ukuran penampang balok uji tarik langsung

Kode

Panjang

balok

(mm)

Penampang

(mm2) dan

jumlah

tulangan

Volume

serat dan

MK (%)

Jumlah sampel

BR 300 100x100

As= 3 f 10

0,00

3 tanpa pembakaran

3 pembakaran 3000C

3 pembakaran 4000C

3 pembakaran 5000C

3 pembakaran 5000C+curing BRF 300 100x100

As= 3 f 10

0,75 %

Alumunium

BRMF 300 100x100 As= 3 f 10

0,75%

Alumunium

Dan

7,5%

Metakaolin

B e to n 1 0 c m x 1 0 cm x 3 0 c m

3 Ø 1 0

6 0 c m

Ø 1 0

1 0 cm 1 0 c m

commit to user

3.3.

Alat – Alat yang Digunakan

Penelitian ini menggunakan alat-alat yang ada pada Laboratorium Bahan

Bangunan Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret

Surakarta.

Adapun alat-alat yang dipakai pada penelitian ini antara lain:

1. Timbangan

Ada dua jenis timbangan yang digunakan dalam penelitian ini :

a) Neraca merk Murayama Seisakusho Ltd Japan, dengan kapasitas 5 kg

dengan ketelitian hingga 0,10 gram. Alat ini digunakan untuk menimbang

berat material yang berada di bawah kapasitasnya.

b) Timbangan “Bascule” merk DSN Bola Dunia, dengan kapasitas 150 kg

dengan ketelitian 0,10 kg. Jenis ini digunakan untuk mengukur berat

material yang jauh lebih berat dan tidak memerlukan ketelitian yang

sangat tepat.

2. Ayakan

Ayakan yang digunakan adalah merk Control Italy, bentuk lubang ayakan

bujur sangkar dengan ukuran 38 mm, 25 mm, 19,0 mm, 12,5 mm, 9,5 mm,

4,75 mm, 2,36 mm, 1,18 mm, 0,85 mm, 0,30 mm, 0,15 mm dan pan.

3. Mesin penggetar ayakan.

Mesin penggetar ayakan yang digunakan adalah mesin penggetar dengan

merk ”Controls italy, mesin digunakan sebagai dudukan sekaligus penggetar

ayakan. Penggunaannya untuk uji gradasi agregat halus maupun kasar.

4. Oven

Oven yang digunakan merk Binder, dengan temperatur maksimum 300o C,

daya listrik 1500 W, digunakan untuk mengeringkan material (pasir dan

commit to user

5. Corong konik / Conical mould

Corong konik dengan ukuran diameter atas 3,8 cm, diameter bawah 8,9 cm

dan tinggi 7,6 cm lengkap dengan alat penumbuk. Alat ini digunakan untuk

mengukur keadaan Saturated Surface Dry (SSD) agregat halus.

6. Corong / Kerucut Abrams

Kerucut Abrams terbuat dari baja dengan ukuran diameter atas 10 cm dan

diameter bawah 20 cm, tinggi 30 cm dilengkapi dengan tongkat baja yang

ujungnya ditumpulkan, panjang 60 cm diameter 16 mm. Alat ini digunakan

untuk mengukur nilai slump adukan beton.

7. Mesin Los Angeles

Mesin Los Angeles dengan merk ”Controls”, italy, yang dilengkapi dengan

12 buah bola baja. Alat ini digunakan untuk menguji ketahanan aus (abrasi)

agregat kasar.

8. Cetakan benda uji

Digunakan untuk mencetak benda uji beton yang berbentuk balok. Cetakan

benda uji yang digunakan adalah cetakan balok dengan ukuran panjang 10

cm, lebar 10 cm dan tinggi 30 cm, dilengkapi tongkat pemadatan yang sama

dengan tongkat penumbuk untuk slump test guna mendapatkan pemadatan

yang sempurna.

9. Alat bantu

Untuk kelancaran dan kemudahan penelitian, pada saat pembuatan benda uji

digunakan beberapa alat bantu yaitu:

a) Vibrator yang digunakan untuk pemadatan saat pembuatan benda uji

b) Cetok semen, digunakan untuk memindahkan bahan batuan dan

memasukkan campuran beton kedalam cetakan beton.

c) Gelas ukur kapasitas 250 ml digunakan untuk meneliti kandungan zat

commit to user

d) Ember untuk tempat air dan sisa adukan.

e) Cangkul untuk mengaduk campuran beton.

f) Gelas ukur dengan kapasitas 1000 ml, untuk mengkur kebutuhan air.

10. Satu Set Alat Uji Kuat Tarik Langsung yaitu mesin UTM (Universal Testing

Machine)

3.4.

Tahap dan Prosedur Penelitian

Sebagai penelitian ilmiah, penelitian dilaksanakan dalam sistematika dengan

urutan yang jelas dan teratur agar hasil yang didapat baik dan dapat

dipertanggungjawabkan. Oleh karena itu, pelaksanaan penelitian ini dibagi

beberapa tahapan, yaitu :

1. Tahap I (Tahap Persiapan)

Pada tahap ini seluruh bahan dan peralatan yang dibutuhkan dipersiapkan

terlebih dahulu agar penelitian dapat berjalan dengan lancar.

2. Tahap II (UJi Bahan)

Tahap ini dilakukan penelitian terhadap agregat kasar dan agregat halus. Hal

ini dilakukan untuk mengetahui sifat dan karakteristik bahan tersebut. Selain

itu juga untuk mengetahui apakah bahan uji tersebut memenuhi syarat atau

tidak.

3. Tahap III (Tahap Pembuatan Benda Uji)

Pada tahap ini dilaksanakan pekerjaan sebagai berikut :

a. Penetapan rancang campur (mix design) adukan beton.

b. Pembuatan adukan beton.

c. Pemeriksaan nilai slump.

commit to user

4. Tahap IV (Tahap Perawatan Benda Uji/Curing)

Pada tahap ini dilakukan perawatan terhadap benda uji yang telah dibuat pada

tahap III. Perawatan dilakukan dengan cara merendam benda uji pada hari

kedua selama 7 hari, kemudian diangin-anginkan hingga waktu dilakukan

pengujian terhadap benda uji yaitu 28 hari.

5. Tahap V (Tahap Pengujian Benda Uji)

Pada tahap ini dilakukan pengujian kuat tarik langsung terhadap benda uji.

Setelah umur 28 hari, sebagian dilakukan pengujian, sebagian diuji setelah

dibakar pada suhu berturut-turut: 300 0 C, 400 0 C, dan 500 0 C. Sebagian

dari yang dibakar 500 0C, diuji setelah dilakukan perawatan dengan

membasahi air selama 28 hari. Cara pembasahan yaitu dengan karung goni

yang diselimutkan dalam kondisi basah dengan air.

6. Tahap VI (Analisis Data)

Pada tahap ini data yang diperoleh dari hasil pengujian lalu dianalisis untuk

mendapatkan suatu kesimpulan hubungan antara variabel – variabel yang

diteliti dalam penelitian.

7. Tahap VII (Kesimpulan)

Pada tahap ini dibuat suatu kesimpulan berdasarkan data yang telah dianalisis

yang berhubungan langsung dengan tujuan penelitian.

Tahap-tahap penelitian ini dapat dilihat secara skematis dalam bentuk bagan alir

commit to user

Persiapan

Semen Agregat Halus Agregat ALWA Air

Perhitungan Rencana Campuran

Pembuatan Adukan Beton

Pembuatan Benda Uji

Tahap

Tahap II

Tahap III

MULAI

Data properti

Uji Slump Tidak

Ya

Beton Ringan Beton Ringan Berserat Alumunium

Beton Ringan Metakaolin Berserat Alumunium

Alumunium Metakaolin

Uji Lab

Memenuhi Stadar

Tidak

Ya

Data properti Data properti Data properti

A

commit to user

Perawatan tiap jenis beton

Pengujian kuat tarik langsung tiap jenis beton

Analisis Data

Kesimpulan

Tahap IV

Tahap V

TAhap VI

Tahap VII 500 °-3 buah + Curing(Tiap jenis

beton)

SELESAI

Pengujian kuat tarik langsung 3 buah sampel tiap jenis beton

Pengujian kuat tarik lansung tiap jenis beton

300 °-3 buah sampel 400 °-3 buah sampel 500 °-3 buah sampel Pembakaran benda uji tiap jenis

beton 300 °-3 buah sampel 400 °-3 buah sampel 500 °-6 buah sampel

A

commit to user

3.5.

Standar Penelitian dan Spesifikasi Bahan Dasar Beton

Pengujian terhadap bahan-bahan pembentuk beton perlu dilakukan untuk

mengetahui sifat dan karakteristik dari bahan penyusun beton tersebut. Pengujian

ini dilakukan terhadap agregat halus dan agregat kasar. Pengujian dilakukan

dengan standar ASTM & SK SNI, sedangkan air yang digunakan dalam adukan

beton sesuai dengan standar air dalam PBI 1971 pasal 3.6

3.5.1. Standar Pengujian Terhadap Agregat Halus

Pengujian untuk agregat halus dilaksanakan berdasarkan standar ASTM dan

disesuaikan dengan spesifikasi bahan menurut ASTM & PBI 1971. Standar

pengujian terhadap agregat halus adalah sebagai berikut :

a. ASTM C-40 : Standar penelitian untuk pengujian kandungan zat organik

dalam agregat halus.

b. ASTM C-117 : Standar penelitian untuk pengujian agregat yang lolos

saringan no. 200 dengan pencucian (tes kandungan

lumpur).

c. ASTM C-128 : Standar penelitian untuk menentukan specific gravity dari

agregat halus.

d. ASTM C-136 : Standar penelitian untuk analisis saringan agregat halus.

Spesifikasi bahan untuk agregat halus adalah sebagai berikut :

a. ASTM C-33 : Spesifikasi standar untuk agregat halus.

b. PBI 1971 : Spesifikasi standar untuk agregat halus.

3.4.1. Standar Pengujian Agregat Kasar

Pengujian untuk agregat halus dilaksanakan berdasarkan standar ASTM dan

disesuaikan dengan spesifikasi bahan menurut ASTM & PBI 1971. Standar

pengujian terhadap agregat kasar adalah sebagai berikut :

a. ASTM C-127 : Standar penelitian untuk menentukan specific gravity dari

commit to user

b. ASTM C-131 : Standar penelitian untuk pengujian keausan agregat kasar.

c. ASTM C-136 : Standar penelitian untuk analisis saringan agregat kasar.

Spesifikasi bahan untuk agregat kasar adalah sebagai berikut :

a. ASTM C-33 : Spesifikasi standar untuk agregat kasar.

b. PBI 1971 : Spesifikasi standar untuk agregat kasar.

3.6.

Pengujian Bahan Dasar Beton

Pengujian ini dimaksudkan untuk mengetahui sifat dan karateristik dari material

pembentuk beton. Pengujian dilakukan sesuai dengan standar yang ada. Dalam

penelitian ini hanya dilakukan pengujian terhadap agregat halus dan kasar,

sedangkan terhadap semen tidak dilakukan pengujian.

3.6.1. Pengujian Agregat Halus

3.6.1.1. Pengujian Kadar Lumpur Agregat Halus

Pasir adalah salah satu bahan dasar pembentuk beton yaitu sebagai agregat halus.

Kualitas pasir sudah tentu akan mempengaruhi kualitas beton yang akan

dihasilkan. Untuk itu maka pasir yang akan digunakan harus memenuhi beberapa

persyaratan, salah satunya adalah pasir harus bersih. Pasir bersih yaitu pasir yang

tidak mengandung lumpur lebih dari 5 % dari berat keringnya. Lumpur adalah

bagian-bagian pasir yang lolos dari ayakan 0,063 mm. Apabila kadar lumpur

dalam pasir lebih dari 5 % maka pasir harus dicuci terlebih dahulu sebelum

digunakan dalam pembuatan campuran adukan beton.

a) Tujuan :

Untuk mengetahui kadar lumpur yang terkandung dalam pasir.

b) Alat dan bahan :

1. Pasir kering oven

2. Air bersih

3. Gelas ukur ukuran 250 cc

commit to user

5. Timbangan

6. Cawan

c) Cara kerja :

1. Menyiapkan sampel pasir dan mengeringkannya dalam oven.

2. Mengeringkan pasir dalam oven dengan temperatur 1100 C selama 24 jam.

3. Mengambil pasir kering oven 100 gram lalu dimasukkan ke dalam gelas

ukur 250 cc.

4. Menuangkan air ke dalam gelas ukur hingga setinggi 10 cm di atas

permukaan pasir.

5. Mengocok air dan pasir minimal 10 kali, lalu membuang airnya.

6. Mengulangi perlakuan di atas hingga air tampak bersih.

7. Memasukkan pasir kedalam cawan lalu mengeringkan pasir dalam oven

dengan temperatur 1100 C selama 24 jam.

8. Setelah selesai cawan dikeluarkan dan diangin-anginkan hingga mencapai

suhu kamar.

9. Menimbang pasir dalam cawan

Berat pasir awal G0 = 100 gram, berat pasir akhir = G1, sehingga dapat

dirumuskan :

Kadar lumpur = â Zâ

â

× 100 %

(3.1)10. Membandingkan dengan persyaratan PBI NI-2 1971, yaitu kadar lumpur

maksimum 5 %. Bila lebih dari 5 % maka sebelum digunakan pasir harus

dicuci terlebih dahulu.

3.6.1.2. Pengujian Kadar Zat Organik dalam Agregat Halus

Pasir umumnya diambil dari sungai, maka kemungkinan pasir kotor sangat besar,

misalnya bercampur dengan lumpur maupun zat organik lainnya. Pasir sebagai

agregat halus dalam campuran beton tidak boleh mengandung zat organik terlalu

banyak karena akan mengakibatkan penurunan kekuatan beton yang dihasilkan.

Kandungan zat organik ini dapat dilihat dari percobaan warna Abrams Harder

dengan menggunakan larutan NaOH 3 % sesuai dengan persyaratan dalam

commit to user

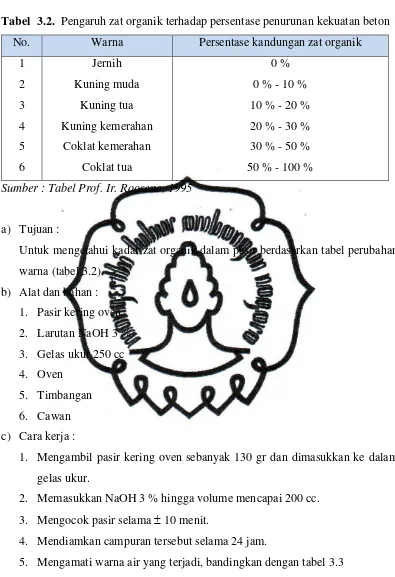

Tabel 3.2. Pengaruh zat organik terhadap persentase penurunan kekuatan beton No. Warna Persentase kandungan zat organik

1

2

3

4

5

6

Jernih

Kuning muda

Kuning tua

Kuning kemerahan

Coklat kemerahan

Coklat tua

0 %

0 % - 10 %

10 % - 20 %

20 % - 30 %

30 % - 50 %

50 % - 100 %

Sumber : Tabel Prof. Ir. Rooseno, 1995

a) Tujuan :

Untuk mengetahui kadar zat organik dalam pasir berdasarkan tabel perubahan

warna (tabel 3.2).

b) Alat dan bahan :

1. Pasir kering oven

2. Larutan NaOH 3 %

3. Gelas ukur 250 cc

4. Oven

5. Timbangan

6. Cawan

c) Cara kerja :

1. Mengambil pasir kering oven sebanyak 130 gr dan dimasukkan ke dalam

gelas ukur.

2. Memasukkan NaOH 3 % hingga volume mencapai 200 cc.

3. Mengocok pasir selama ± 10 menit.

4. Mendiamkan campuran tersebut selama 24 jam.

5. Mengamati warna air yang terjadi, bandingkan dengan tabel 3.3

3.6.1.3. Pengujian Spesific Gravity Agregat Halus

Berat jenis merupakan salah satu variabel yang sangat penting dalam

merencanakan campuran adukan beton, karena dengan mengetahui variabel

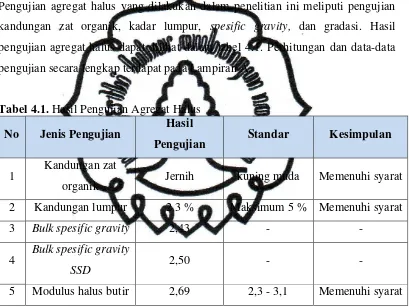

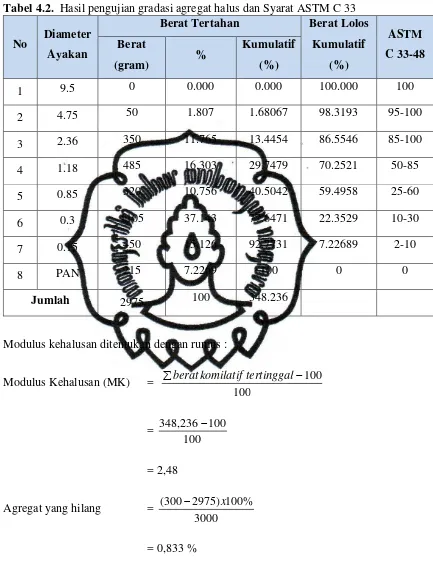

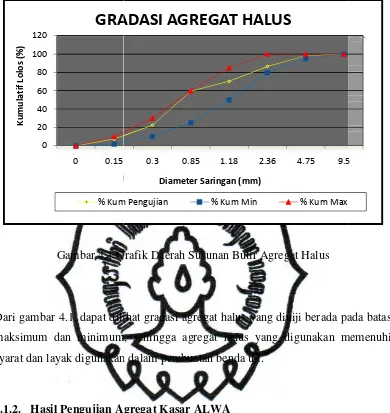

[image:37.595.112.507.71.648.2]commit to user

a) Tujuan :

1. Untuk mengetahui bulk spesific gravity, yaitu perbandingan antara berat

pasir dalam kondisi kering dengan volume pasir total.

2. Untuk mengetahui bulk specific gravity SSD, yaitu perbandingan antara

berat pasir jenuh dalam kondisi kering permukaan dengan volume pasir

total.

3. Untuk mengetahui apparent spesific gravity, yaitu perbandingan antara

berat pasir kering dengan volume butir pasir.

4. Untuk mengetahui daya serap (aborbsion), yaitu perbandingan antara berat

air yang diserap dengan berat pasir kering.

b) Alat dan bahan :

1. Cawan alumunium

2. Volumetric flash

3. Conical mould

4. Timbangan

5. Oven listrik

6. Pasir kering oven 500 gr

7. Air bersih

c) Cara kerja :

1. Membuat dalam kondisi SSD(Saturated Surface Dry) dengan cara :

a. Mengambil pasir yang telah disediakan. Dianggap kodisi lapangan

SSD.

b. Memasukkan ke dalam conical mould 1/3 tinggi lalu ditumbuk

dengan temper sebanyak 15 kali, tinggi jatuh temper 2 cm.

c. Pasir ditambah lagi hingga 2/3 tinggi lalu ditumbuk lagi sebanyak

15 kali.

d. Pasir ditambah hingga penuh lalu ditumbuk lagi sebanyak 15 kali.

e. Memasukkan pasir lagi sampai penuh kemudian diratakan

permukaanya.

f. Mengangkat conical mould lalu mengukur penurunan pasir yang

terjadi. Pasir berada dalam kondisi SSD apabila penurunan yang

commit to user

2. Mengambil pasir dalam kondisi SSD sebanyak 500 gram dan memasukkan

ke dalam volumetric flask dan direndam dalam air selama 24 jam.

3. Menimbang berat volumetric flask + air + pasir (c).

4. Mengeluarkan pasir dari volumetric flask lalu menimbang volumetric

flask + air (b).

5. Mengeringkan pasir dalam oven selam 24 jam.

6. Menimbang pasir yang telah kering oven (a).

7. Menganalisa hasil pengujian dengan Persamaan 3.2 – 3.5 sebagai berikut :

Bulk Specific gravity :

DDZ

(3.2)

Bulk Specific gravity SSD : DD

DDZ

(3.3)

Apparent Specific gravity :

Z (3.4)

Absorbtion : DDZ

× 100%

(3.5)

3.6.1.4. Pengujian Gradasi Agregat Halus

Gradasi adalah keseragaman diameter pasir sebagai agregat haluis lebih

diperhitungkan dari pada agregat kasar, karena sangat menentukan sifat

pengerjaan dan kohesi campuran adukan beton.

a) Tujuan :

Pengujian ini untuk mengetahui variasi diameter butiran pasir, persentase

gradasi dan modulus kehalusannya.

b) Alat dan bahan :

1. Satu set ayakan dengan susunan diameter lubang 9,5 mm, 4,75 mm,

2,36 mm, 1,18 mm, 0,85 mm, 0,30 mm, 0,15 mm, dan pan.

2. Mesin penggetar ayakan.

3. Timbangan

4. Pasir kering oven.

c) Cara kerja :

commit to user

2. Memasang saringan dengan susunan sesuai dengan urutan besar diameter

lubang dan yang paling bawah adalah pan.

3. Memasukkan pasir ke dalam saringan teratas kemudian ditutup rapat.

4. Memasang susunan saringan tersebut pada mesin penggetar selama

5 menit, kemudian mengambil susunan tersebut.

5. Memindahkan pasir yang tertinggal dalam masing-masing saringan ke

dalam cawan lalu ditimbang.

6. Menghitung modulus kehalusan dengan menggunakan rumus :

Modulus kehalusan pasir = (3.6)

Dimana : d = å prosentase kumulatif berat pasir yang tertinggal selain

dalam pan.

e = åprosentase berat pasir yang tertinggal.

3.6.2. Pengujian Agregat Kasar ALWA

3.6.2.1. Pengujian Spesific Gravity

Mengetahui sifat-sifat bahan bangunan yang akan dicapai dalam suatu konstruksi

adalah sangat penting, karena sifat-sifat tersebut dapat ditentukan langkah-langkah

yang tepat untuk mengerjakan banguna tersebut. Berat jenis merupakan salah satu

variabel yang sangat penting dalam merencanakan campuran adukan beton,

karena dengan mengetahui variabel tersebut dapat dihitung volume pasir yang

diperlukan.

a) Tujuan :

1. Bulk specific gravity, yaitu perbandingan antara berat ALWA dalam

kondisi kering dengan volume ALWA total.

2. Bulk specific gravity dalam kondisi SSD, yaitu perbandingan dari berat

ALWA jenuh dalam keadaan kering permukaan dengan volume ALWA

total.

3. Apparent specific gravity, yaitu perbandingan berat butiran kondisi kering

commit to user

4. Absoption, yaitu perbandingan berat air yang diserap oleh ALWA jenuh

dalam kondisi kering permukaan dengan berat ALWA kering.

b) Alat dan bahan :

1. Oven listrik

2. Neraca

3. Bejana dan container

4. ALWA

5. Air bersih.

c) Cara kerja :

1. Mencuci ALWA lalu keringkan dalam oven pada suhu 110 °C selama 24

jam.

2. Mengambil ALWA kering permukaan lalu timbang seberat 1500 gr dan

diamkan hingga mencapai suhu kamar.

3. Merendam ALWA dalam air selama 24 jam, lalu keringkan dengan kain

lap agar permukaan ALWA kering, lalu menimbang ALWA tersebut (g).

4. Memasang container pada neraca, lalu menuangkan air dalam bejana

hingga container terendam seluruhnya dan mengatur posisinya agar neraca

seimbang. Memasukkan ALWA ke dalam container hingga seluruhnya

terendam air.

5. Menimbang ALWA tersebut (h)

6. Menganalisa hasil pengujian tersebut dengan rumus-rumus :

Bulk specific gravity :

h g

f

- (3.7)

Bulk specific gravity SSD : h g

g

- (3.8)

Apparent specific gravity : h f

f

- (3.9)

Absoption : x100%

h h g

commit to user 3.6.2.2. Pengujian Abrasi

Agregat kasar ALWA merupakan salah satu bahan dasar beton yang harus

memenuhi standar tertentu untuk daya tahan keausan terhadp gesekan. Standar ini

dapat diketahui dengan alat yang disebut Bejana Los Angelos. Agregat kasar harus

tahan terhadap gaya aus dan bagian yang hilang karena gesekan tidak boleh lebih

dari 50 %.

a) Tujuan :

Pengujian ini bertujuan untuk mengetahui tingkat kekerasan kerikil,

prosentase dan modulus kehalusannya.

b) Alat dan bahan :

1. Bejana Los Angelos dan 11 bola baja.

2. Neraca

3. Saringan

4. ALWA

c) Cara kerja :

1. Mencuci ALWA dari kotoran dan debu yang melekat, lalu keringkan

dalam oven pada suhu 110 °C selama 24 jam.

2. Mengambil ALWA dari oven dan membiarkannya hingga suhu kamar

kemudian mengayak dengan ayakan 12,5 mm, 9,5 mm, 4,75 mm, dengan

ketentuan : lolos ayakan 12,5 mm dan tertampung 9,5 mm sebanyak 2,5

kg. lolos ayakan 9,5 mm dan tertampung 4,75 mm sebanyak 2,5 kg.

3. Memasukan agregat kasar ALWA yang sudah diayak sebanyak 5 kg ke

mesin Los Angelos (i)

4. Mencuci lubang mesin Los Angelos rapat-rapat lalu menghidupkan mesin

dan mengatur perputaran mesin sampai 500 kali putaran.

5. Mengeluarkan ALWA lalu disaring menggunakan saringan 2,36 mm (j).

6. Menganalisa presentase berat agregat yang hilang dengan rumus :

7. Presentase berat yang hilang = x100%

i j i

commit to user 3.6.2.3. Pengujian Gradasi

Pengujian ini bertujuan untuk mengetahui variasi diameter agregat kasar,

prosentase, dan modulus halusnya. Modulus kehalusan merupakan angka yang

menunjukkan tinggi rendahnya tingkat keausan butir dalam agregat.

a) Tujuan :

Pengujian ini bertujuan untuk mengetahui variasi ukuran butiran dan agregat

kasar, prosentase, dan modulus halusnya.

b) Alat dan bahan :

1. Satu set ayakan dengan susunan diameter lubang 38 mm, 25 mm, 19 mm,

12,5 mm, 9,5 mm, 4,75 mm, 2,36 mm, pan dan mesin penggetar.

2. Mesin penggetar.

3. Neraca.

4. ALWA kering oven.

c) Cara kerja :

1. Menyiapkan ALWA sebanyak 1500 gram.

2. Menyiapkan satu set ayakan dan menyusun berurutan mulai dari pan

(paling bawah), hingga ayakan 9,5 mm (paling atas), lalu susunan ayakan

tersebut diletakkan pada mesin penggetar.

3. Menuangkan pasir ke dalam ayakan paling atas dan menutup rapat-rapat

susunan ayakan tersebut.

4. Menghidupkan mesin penggetar selama 5 menit.

5. Setelah 5 menit matikan mesin, lalu menimbang dan mencatat berat

agregat halus yang tertinggal pada masing-masing ayakan.

6. Menghitung modulus kehalusan dengan menggunakan rumus

7. Modulus kehalusan = e d

(3.12)

dimana :

d = ∑ persentase komulatif berat pasir yang tertinggal selain dalam pan.

commit to user 3.6.3. Pengujian Kuat Tarik Baja Tulangan

Pengujian ini dilakukan untuk mengetahui tegangan luluh dan tegangan

maksimum baja sehingga diketahui mutu baja yang digunakan. Hal ini dilakukan

untuk menghindari lelehnya baja tulangan sebelum benda uji mengalami kondisi

keruntuhan, yang ditandai dengan tergelincirnya baja tulangan atau terbelahnya

beton setelah gaya tarik diterapkan pada ujung tulangan. Pengujian ini

menggunakan alat UTM (Universal Testing Machine).

Tegangan leleh baja dapat dihitung menggunakan persamaan 3.13, yaitu:

A Pleleh leleh =

s (3.13)

A Pmaks maks =

s (3.14)

dengan:

σ

leleh = tegangan leleh baja (kgf/mm2)Pleleh = gaya tarik leleh baja (kgf)

σ

maks = tegangan maksimum baja (kgf/mm2) Pmaks = gaya tarik maksimum baja (kgf)3.7.

Perencanaan

Campuran

Beton

Dalam penelitian ini digunakan campuran adukan beton. Cara yang digunakan

dalam perencanaan campuran adukan beton merupakan cara yang

direkomendasikan oleh Dinas Pekerjaan Umum. Perhitungan perencanaan

commit to user 3.8.

Pembuatan

Benda Uji

Langkah-langkah pembuatan benda uji dalam penelitian ini dapat diuraikan

sebagai berikut :

1. Menyiapkan material (semen, metakaolin, agregat halus, ALWA, air,

metakaolin dan serat aluminium ) dan peralatan yang akan digunakan untuk

campuran beton.

2. Menyiapkan cetakan beton.

3. Menimbang masing-masing material berdasarkan perhitungan mix design

beton.

4. Membuat adukan beton dengan cara manual, mengaduk material yang telah

ditimbang menggunakan cangkul atau cetok semen dan serat aluminium

disebar secara random.

5. Memeriksa nilai slump dari adukan beton tersebut.

6. Selanjutnya dilakukan pengecoran dengan menuangkan adukan beton ke

dalam cetakan dan memberi tanda untuk masing-masing sampel.

7. Kemudian dilakukan pemadatan. Setelah cetakan terisi penuh maka

permukaan diratakan dan dibiarkan selama 24 jam.

8. Merawat beton dengan cara merendamnya dalam air sampai waktu pengujian

dan pembakaran.

3.9.

Pengujian Nilai Slump

Slump beton adalah besaran kekentalan ( viscocity ) atau plastisitas dan kohesif

beton segar. Menurut SK SNI M-12-1989-F, cara pengujian nilai slump adalah

sebagai berikut :

1. Membasahi cetakan dan pelat dengan kain basah

commit to user

3. Mengisi cetakan sampai penuh dalam 3 lapisan dimana tiap lapisan berisi

kira-kira ⅓ isi cetakan, kemudian setiap lapis ditusuk dengan tongkat pemadat

sebanyak 25 x tusukan

4. Segera setelah selesai penusukan, ratakan permukaan benda uji dengan

tongkat dan semua sisa benda uji yang ada di sekitar cetakan harus

disingkirkan

5. Mengangkat cetakan perlahan-lahan tegak lurus keatas

6. Mengukur nilai slump yang terjadi

3.10.

Perawatan Benda Uji

Perawatan beton adalah suatu pekerjaan menjaga agar permukaan beton segar

selalu lembab sejak adukan beton dipadatkan sampai beton dianggap cukup keras.

Hal ini di maksudkan untuk menjamin agar proses hidrasi dapat berlangsung

dengan baik dan proses pengerasan terjadi dengan sempurna sehingga tidak terjadi

retak-retak pada beton dan mutu beton dapat terjamin.

Perawatan ini dilakukan dengan cara merendam beton ke dalam bak selama 7 hari.

Kemudian beton diangin-anginkan selama 21 hari atau sampai benda uji berumur

28 hari dan diadakan pengujian beton.

3.11.

Pembakaran Benda Uji

Setelah melakukan perawatan benda uji selama 28 hari, proses selanjutnya yaitu

sebagian besar benda uji dibakar dengan ketentuan variasi suhu 300° C, 400° C,

dan 500°C. Pembakaran benda uji dilakukan di tungku pembakaran kerajinan

commit to user

3.12.

Perawatan Benda Uji Pasca Bakar

Setelah benda uji mengalami pem