5 BAB II

LANDASAN TEORI 2.1 Definisi Perawatan

Pengertian Perawatan (maintenance) mesin menurut (Rosyidi, Santoso, &

Sasongko, 2015) merupakan kegiatan yang harus dilaksanakan secara rutin bagi perusahaan khususnya manufaktur. Karena spesifikasi setiap mesin yang berbeda- beda, sehingga kerusakan yang mungkin terjadi juga berbeda-beda.

Adapun pengertian perawatan (maintenance) menurut para ahli:

a) Menurut Ansori dan Mustajib (2013) mendenifisikan perawatan sebagai konsepsi dari semua aktivitas yang diperlukan untuk mempertahankan atau menjaga kualitas fasilitas/mesin agar dapat berfungsi dengan baik seperti kondisi awalnya.

b) Menurut (Rachman, Garside, & Kholik, 2017) Perawatan (maintenance) adalah suatu kombinasi yang dilakukan untuk berbagai tindakan menjaga dan memelihara suatu mesin dan memperbaiki sampai bisa diterima terhadap kondisi yang diinginkan.

Dari pengertian tersebut diatas dapat ditarik beberapa kesimpulan, bahwa :

Proses produksi sangat berhubungan erat dengan fungsi perawatan.

Peralatan yang dapat digunakan dengan standart untuk proses produksi adalah hasil adanya perawatan.

Pemakaian peralatan, cara penanganan berhubungan erat dengan aktivitas perawatan.

Aktivitas perawatan harus dikontrol berdasarkan pada kondisi yang terjaga.

Kegiatan perawatan dilakukan untuk perbaikan yang bersifat kualitas dan kuantitas, meningkatkan suatu kondisi ke kondisi lain yang lebih baik. Banyaknya pekerjaan perawatan yang dilakukan tergantung pada :

6

Suatu komponen yang diijinkan untuk batas kualitas terendah, sedangkan untuk batas kuaitas yang tinggi dapat dicapai dari suatu hasil pekerjaan perawatan.

Lamanya waktu operasi yang menyebakan berkurangnya kualitas dari peralatan. Dalam hal ini komponen (peralatan) dapat menjadi untuk sasaran mengenai beban pakai, korosi dan pengaruh – pengaruh yang mengakibatkan menurunnya kualitas.

Tujuan dilaksanakannya kegiatan perawatan (maintenance) adalah :

a. Memungkinkan untuk tercapainya mutu dari produk dan kepuasan pelanggan, pelayanan (service) dan pengoperasian peralatan secara tepat.

b. Meminimalkan biaya secara langsung untuk total produksi yang dapat dihubungkan dengan perbaikan ataupun pelayanan.

c. Memperpanjang waktu pakai mesin atau perlatan.

d. Meningkatakan produktivitas dan efisiensi dari sistem yang ada.

Ada beberapa bentuk untuk perawatan, diantaranya:

a. Planned Maintenance, merupakan suatu kegiatan ataupun tindakan perawatan yang sudah direncanakan terlebih dahulu sebelum dilaksanakannya.

b. Unplanned Maintenance, merupakan suatu bentuk kegiatan ataupun kegiatan perawatan yang tidak direncanakan terlebih dahulu sebelum dilaksanakannya.

c. Preventive Maintenance, merupakan sistem perawatan untuk meningkatkan keandalan suatu mesin yang didesain dengan terjadwal untuk perawatannya, selain itu untuk mengantisipasi segala kegiatan perwatan yang tidak direncanakan sebelumnya. Dan Bentuk sistem perawatan ini di bagi menjadi dua yaitu :

Time Based Maintenance

Suatu kegiatan perawatan yang dilakukan dengan mengecek dari periode waktu, yang meliputi untuk isnpeksi waktu, service,

7

pembersihan harian ataupun mingguan yang dilakukan dan lain sebagainya.

Condition Based Maintenance

Suatu kegiatan perawatan yang bertujuan untuk memprediksi awal dari penetapan interval waktu perawatn dengan menggunakan peralatan untuk mendiagnosa suatu perubahan kondisi dari suatu peralatan.

d. Corrective Maintenance, kegiatan perawatan yang dilakukan setelah mengetahui mesin atau perlatan mengalami kerusakan.

e. Breakdown Maintenance, merupakan suatu aktivitas dari perawatan yang dilakukan setelah mengetahui mein atau peralatan mengalami kerusakan yang tidak dapat digunakan lagi dan mengakibatkan berhentinya produksi.

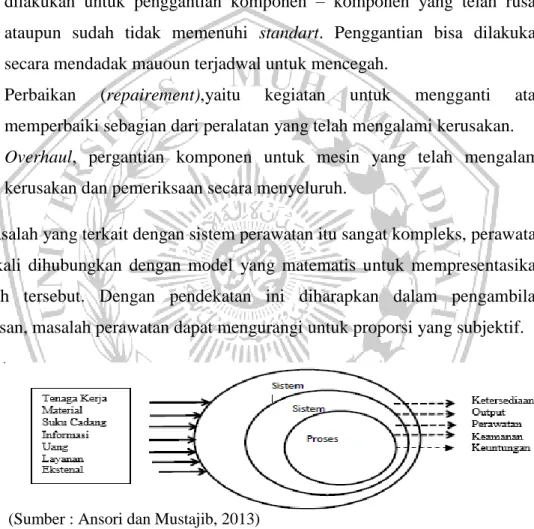

Ansori dan Mustajib (2013) memodelkan proses transformasi yang ringkas dari proses perawatan dalam sistem suatu perusahaan yang bisa dilihat dalam penggambaran dalam model Black box input –output. Faktor – faktor dari tingkat ketersediaan (availability) fasilitas produksi, lajuproduksi, kualitas produksi, biaya produksi dan keselamatan operasi untuk prosees selanjutnya dapat mempengaruhi tingkat keuntungan peruhaan yang dapat dilakukan ketika dipengaruhi proses pemeliharaan. Kelancaran suatu produksi tidak hanya dibantu dari proses perawatan yang dilakukan akan tetapijuga membantu untuk fasilitas dan peralatan tetap dalam keadaan kondisi yang efektif dan efisien untuk mewujudkan (zero breakdown) pada mesin prosuksi yang beroperasi.

Dalam suatu proses produksi dibutuhkan fasilitas dan untuk kegiatan pemeliharaan mesin seperti, Inspeksi, pembersihan, pelumasan, maupun pengadan suku cadang dari komponen yang terdapat didalam fasilitas industri. Terdapat kaitan yang sangat erat antara maslah perawatan dengan tindakan pencegahan (preventive) maupun perbaikan (corrective). Berikut merupakan bentuk dari tindakan dalam perawatan :

8

a. Pemeriksaan (Inspection), suatu tindakan yang ditujukan untuk mengetahui apakah sistem sudah berada dalam kondisi yang diingkan yang dituju untuk sistem maupun mesin.

b. Service, yaitu suatu bentuk tindakan yang bertujuan untuk dilakukannya menjaga suatu mesin atau sistem dengan mengikuti pedoman yang yang telah ditentukan.

c. Penggantian komponen (Replacement), yaitu suatu kegiatan yang dilakukan untuk penggantian komponen – komponen yang telah rusak ataupun sudah tidak memenuhi standart. Penggantian bisa dilakukan secara mendadak mauoun terjadwal untuk mencegah.

d. Perbaikan (repairement),yaitu kegiatan untuk mengganti atau memperbaiki sebagian dari peralatan yang telah mengalami kerusakan.

e. Overhaul, pergantian komponen untuk mesin yang telah mengalami kerusakan dan pemeriksaan secara menyeluruh.

Masalah yang terkait dengan sistem perawatan itu sangat kompleks, perawatan seringkali dihubungkan dengan model yang matematis untuk mempresentasikan masalah tersebut. Dengan pendekatan ini diharapkan dalam pengambilan keputusan, masalah perawatan dapat mengurangi untuk proporsi yang subjektif.

(Sumber : Ansori dan Mustajib, 2013)

Gambar 2.1 Model untuk input – output proses perawatan dalam sistem produksi

2.1.1 Strategi dalam perawatan (Maintenance)

Perawatan untuk fasilitas produksi pada dasarnya ada filosofinya yang merupakan sistem yang menjaga level maksimum konsistensi optimasi dan avaibilitas dengan mengesampingkan keselamatan. Untuk tercapainya filosofi ini dapat dijalankan dengan stategi perawatan dimana proses perawatan untuk

9

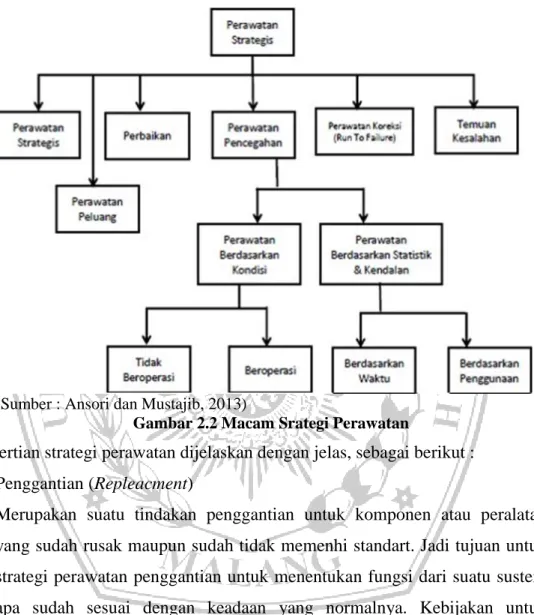

mesin yang digunakan di perusahaan terbagi menjadi 2, yaitu: perawatan yang terencana (Planned Maintenance) dan perawatan yang tidak terencana (Unplanned Maintenance). Dapat dilihat pada gambar 2.4 merupakan macam – macam stategi perawatan.

(Sumber : Ansori dan Mustajib, 2013)

Gambar 2.2 Macam Srategi Perawatan

Pengertian strategi perawatan dijelaskan dengan jelas, sebagai berikut : 1. Penggantian (Repleacment)

Merupakan suatu tindakan penggantian untuk komponen atau peralatan yang sudah rusak maupun sudah tidak memenhi standart. Jadi tujuan untuk strategi perawatan penggantian untuk menentukan fungsi dari suatu sustem apa sudah sesuai dengan keadaan yang normalnya. Kebijakan untuk penggantian ini dilakukan pada seluruh atau sebgaian komponen atau peralatan dari sebuah sistem yang dirasa sudah perlu untuk diganti.

2. Perawatan peluang (Opportunity maintenance)

Perawatan peluang yang dimaksut merupakan perawatan yang dilakukan ketika mesin atau pada saat produksi sedang berhenti (shut down), kegiatan ini dilakukan untuk mengurangi waktu idle dan kapasitas produksi dapat

10

tercapai. Untukkegiatan ini dilakukan seperti permbersihan maupun perbaikan fasilitas pada sistem produksi.

3. Perbaikan (Overhaul)

Kegiatan yang dilakuakan untuk perbaikan dari mesin yang mengalami kerusakan. Strategi perawatan ini biasanya merupakan jenis perawatan yang terencana dan biasanya dilakukan secara menyeluruh terhadap suatu sistem agar kondisinya sesuai dengan yang diharapkan.

4. Perawatan pencegahan (Preventive Maintenance)

Perawatan yang dilakuakan sistem perawatan yang didesain untuk meningkatkan keandalan suatu mesin dengan terjadwalnya perawatannya, serta untuk mengantisipasi segala kegiatan perawtan yang sebelumnya tidak direncanakan. Untuk pelaksanaanya perawatan pencegahan dilakukan oleh perusahaan dibedakan berdasarkan :

a. Routine maintenance

Merupakan kegiatan pemeiharaan yang dilakukan secara rutin setiap hari terhadapa kondisi yang dasar mesin dan mengganti suku cadang.

Contohnya : Lubrikasi, pembersihan mesin, pengecekan bahan bakar b. Periodic maintenance

Yaitu kegiatan yang dilakukan secara periodik atau dalan jangka waktu tertentu untuk mengecek suatu kondisi yang diinginkan untuk komponen maupun peralatan tersebut. Contoh : pembongkaran mesin cruser, penyetelan untuk katup – katup lubang hisap buang.

c. Running Maintenance

Kegiatan perawatan yang dilakukan dengan jalan pengawasan secara aktif untuk fasilitas produksi yang sedang dalam keadaan bekerja. Dan biasanya perawatan ini dilakukan untuk perusahaan yang produksi secara terus menerus.

d. Shutdown Maintenance

Merupakan kegiatan yang dilakuakan pada saat fasilitas produksi sedang tidak beroperasi atau berhenti. Bagi perusahaan yang terus menerus produksi perawatan ini dilakukan dikarenakan ada kendala untuk

11

fasilitas produksi. Ada beberapa alasan untuk dilakukanya strategi perawatan ini, diantaranya :

Mendeteksi lebih awal akan terjadinya kerusakan

Menghindari terjadinya kerusakan yang fatal

Dapat mengetahui untuk kerusakan yang tersembunyi.

Dapat meningkatkan efektifitas dari mesin

Menaikkan ketersediaan (availability) untuk prooduksi.

Dapat memberikan informasi untuk mempertimbangkan penggantian mesin.

5. Modifikasi untuk desain

Merupakan perawatan yang dilakukan dari sebagian kecil peratan sampai pada saat kondisi yang bisa diterima, dengan malakukan perbaikan untuk pembuatan maupun penambahan untukkapasitas. Dilakukannya modifikasi desain untuk memningkatkan kapasitas produksi dan kinerja untuk peralatan.

6. Perawatan Koreksi (Breakdown atau corrective maintenancce)

Perawatan yang dilakukan setelah terjadinya kerusakan pada peralatan sehingga peralatan dapat berfungsi dengan yang diharapkan. Kegiatan perawatan korektif meliputi seluruh aktifitas untuk mengembalikan sistem dari keadan yang sudah rusak menjadi keadan yang dapat berfungsi kembali. Untuk perawatan korektif dapat dihitung sebagai mean time to repair (MTTR). Jadi untuk waktu perbaikan meliputi dari 3 aktifitas, diantaranya :

a. Persiapan (Preparation time)

Merupakan kegiatan untuk persiapan tenaga kerja yang akan melakukan pekerjaan, dan dapat berupa persiapan tes untuk sebelum dimulainya produksi.

b. Perawatan (Activemaintenance)

Berupa perawatan yang dilakukan setiap hari.

c. Menunggu dan logistik (delay time and loogistik time) Waktu untuk tunggu dari persediaan

12 7. Temuan untuk kesalahan ( fault fiding)

Suatu kegiatan yang bertujuan untuk menemukan kerusakan baikyang tersembunyi maupun terlihat dan temuan untuk kesalahan merupakan beentuk tindakan perawatan inspeksi untuk mengetahui tingkat dari kerusakan.

8. Perawatan yang berbasis dari kondisi ( Conditin based maintenance)

Dilakukan dengan melihat kondisi dari parameter peralatan yang dapat memepengaruhi suatu kondisi peralatan. Dan perawatan yang sesuai kondisi bertujuan untuk mendeteksi awal dariterjadinya kerusakan dari peralatan.

Dalam pengukuran perawatan itu ada 2, yaitu :

a. Pengukuran parameter yang berhubungan dengan perfomansi peralatan secara langsung, seperti contoh tekanan maupun temperatur.

b. Mengukur suatu keadaan peralatan terhadap getaran yang timbul dari pengoperasian dari perawatan dengan melakukan pengawasan.

Perawatan yang sesuai kondisi, diantaranya :

a. Melakukan pengukuran dengan identifkasi terhadap parameterr yang berhubungan dengan awal mula terjadinya suatu kerusakan.

b. Menentukan nilai dari parameter untuk dilakukan tindakan sebelum terjadinya suatu kerusakan.

Kelancaran dari pelaksanaan proses produksi merupakan suatu hal pokok yang harus dicapai. Salah satu fungsi yang memegang peranan yang sangat penting dalam menjamin kelancaran pelaksanaan kegiatan produksi adalah perawatan mesin dan fasilitas produksi lainnya. Oleh sebab itu, suatu perusahaan harus selalu mengusahakan mesin dan fasilitas dalam kondisi yang terbaik sehingga proses produksi dapat berjalan dengan lancar. (Hasrul, Shofa, &

Winarno, 2017)

2.2 Overall Equipment Effectiviness (OEE)

Total Productive maintenance (TPM) menurut Nakajima (1988) bergantung pada 3 konsep, meliputi :

13

1. Memaksimalkan untuk penggunaan dari peralatan – peralatan secara efektif dan efisien.

2. Perawatan yang dilakukan operator secara otomatis 3. Suatu kelompok dari aktivitas yang kecil.

Dari ketiga konsep tersebut penggunaan untuk OEE sebagai penggabungan antara perawatan, manajemen maupun operasi dari peralatan. Menurut Nakajiam (1988)bahwa untuk OEE adalah sebuah alat yang digunakan untuk mengukur keberadaan dari biaya yang tersembunyi. Dalam penelitian ini keakuratan dari perfomansi data peralatan merupakan suatu kunci memperpanjang efektifitas dari aktivitas TPM yang dilakukan.

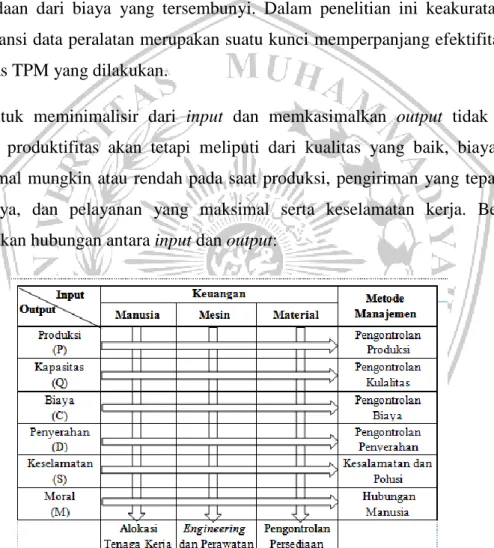

Untuk meminimalisir dari input dan memkasimalkan output tidak hanya dengan produktifitas akan tetapi meliputi dari kualitas yang baik, biaya yang seminimal mungkin atau rendah pada saat produksi, pengiriman yang tepat pada waktunya, dan pelayanan yang maksimal serta keselamatan kerja. Beripkut merupakan hubungan antara input dan output:

(Sumber : Nakajiam , 1988)

Gambar 2.3 Matriks Hubungan Input dan Output dalam Aktifitas Produksi.

Faktor mengenai keteknikan dan perawatan (maintenance) yang berhubungan langsung merupakan Produksi, kapasitas, biaya, keselamatan maupun moral.

Masalah yang dialami oleh permesinan yaitu faktor yang penting untuk diketahui

14

kondisinya dengan proses produksi yang sebelumnya masih manula bergeser menjadi permesinan.

2.2.1 Definisi Overall Equipment Effectiviness (OEE)

Menurut Ansori dan Mustajib (2013) Pengertian Overall Equipment Effectiveness (OEE) adalah suatu metode yang digunakan sebagai alat ukur (metrik) dalam penerapan program TPM guna menjaga peralatan pada kondisi ideal dengan menghilangkan Six Big Losses peralatan. Selain itu, untuk mengukur kinerja dari satu sistem produktif. Dalam mengidentifikasi akar permasahan terlihat jelas hasilnya sehingga membuat perbaikan menjadi terfokus.

Overall Equipment Effectivenes (OEE) adalah suatu alat ukur yang berfokus pada seberapa efektif kinerja suatu produksi. Hasil yang didapat bersifat umum sehinggan untuk memungkinakan perbandingan antara unit dari manufaktur.

Pengukuran untuk OEE biasnya digunakan sebagai indikator kinerja utama dalam implementasi untuk memberikan keberhasilan dari yang diingingkan.

Dalam dunia Industrri unttuk OEE merupakan bukan suatu hal yang baru, untuk OEE sebagai teknik pengukuran yang sudah dipelajari setiap tahunnya dengan tujuan yang baik yaitu perhitungan yang disempurnakan, jadi hasil dari OEE sangatlah berguna untuk memberikan suatu kesempatan kepada perusahaan agar lebih efektif dalam hal produksinya. Hasil dari nilai OEE nantinya menjadi acuan untuk usulan dari perbaikan proses setelah diketahui faktor dari Six Big Losses dan diidentifikasi menggunakan Fuzzy FMEA.

Beberapa manfaat dalam pelaksanaan OEE menurut Ansori dan Mustajib (2013) :

1. Dapat berguna sebagai Pengukuran starting point untuk peralatan atau mesin 2. Kerugian produktifitas dapat diidentifikasi

3. Bisa digunakan untuk menentukan pioritas dari peningkatan produktifitas.

15 2.2.2 Tujuan dari Implementasi OEE

Menurut Muwajih (2015) Penggunaan pengukuran OEE sebagai indikator perfomance untuk periode dari waktu tertentu, semisal : bisa digunakan dalam jangka waktu tahunan, bulanan, mingguan maupun untuk harian. Lebih efektif pengukuran OEE digunakan untuk mesin atau peralatan produksi. Beberapa jenis tingkatan untuk sebuah lingkungan perusahaan dalam penggunaan OEE yaitu :

1. Untuk mengukur rencana di perusahaan dalam perfomansi mesin atau peralatan OEE dapat digunakan sebagai benchmark.

2. Dalam aliran produksi nilai OEE dapat digunakan untuk perkiraan perbandingan antara garis yang meintang diperusahaan, maka untuk aliran yang tidka penting akan terlihat.

3. OEE bisa digunakan untuk mengidentifikasi mesin manakah mempunyai permasi yang buruk baik dengan nilai yang dihasilkan.

Hasil dari pengukuran OEE selain digunakan untuk melihat perfomansi di perusahaan bisa juga sebagaibahan pertimbangan untuk pengambilan keputusan.

Untuk menurunnya nilai OEE dapat diketahui dengan menggabungkan metode FMEA dengan Fuzzy untuk mengidentifikasi masalah terhadap nilai OEE yang rendah sehingg dapat diberi usulan untuk rencana perbaikan.

2.2.3 Perhitungan Nilai Overall Effect Equipment Effectiviness (OEE)

Untuk Nilai OEE dapat dihitung dengan mengakilan ketiga faktor dari OEE, yaitu Availability rate, Perfomance rate, Quality rate yang diformulasikan dalam rumus sebagai berikut :

(1) (2) Sumber: Nakajima (1988)

Hasil dari ketiga perkalian tersebut merupakan penggambaran dari tingkat perfomansi penggunaan peralatan yang berupa angka presentase. Dari hasil tersebut bisa diketahui untuk variabel mana yang mempengaruhi dari

16

produktifitas mesin. Untuk faktor variabel tersebut adalah six big losses yang dibagi menjadi 3 golongan diantaranya:

1. Down time losses

Equipment Failure (kerugian akibat kerusakan peralatan) meurupakan kerusakan mesin yang tidak diinginkan dan terjadi secara tiba – tiba yang mengakibatkan kerugian dikarenakan mesin tidak dapat beroperasi, dengan rumus :

( ) ot

(3)

Set Up and Adjustment loss (kerugian penyetelan dan penyesuaian) yaitu kergugian dari setting atau pemasangan jadi untuk semua waktu setup termasuk dari waktu penyesuaian dan juga waktu yanng dibutuhkan untuk kegiatan pengganti jenis produk, dengan rumus :

ot

(4) 2. Speed Losses

Idling and minnor stoppage (kerugian karena menganggur dan penghentian mesin) adalah pemberhentian mesin dalam waktu sejenak, kemacetan dari mesin dan idle time dari mesin. Ketika operator tidak dapat memperbaiki mesin yang berhenti maka hal ini termasuk minor stoopage yang dianggap sebagai suatu breakdown. Untuk non produktif time merupakan waktu yang mengakibatkan mesin tidak dapat beroperasi dikarenakan ada gangguan dari diluar dari mesin, dengan rumus:

(5)

Reduce speed loss adalah kerugian yang diakibatkan dari menurunnya mesin yang tidak dapat bekerja secara optimal (kecepatan mesin pada saat operasi rendah), dengan rumus :

(

(6)

3. Quality Losses

Defect in process (kerugian cacat produk dalam proses) yaitu kerugian yang disebabkan karena ada produk yang cacat tidak sesuai dengan

17

standart perusahaan. Untuk produk yang cacat dilakukan crusses atau diperbaiki kembali, dengan rumus :

(7)

Reduce yield Losses (kerugian akibatt hasil rendah) adalah kerugian yang disebabkan dari sisa produk pada saat produksi (scrap) atau material yang tidak terpakai.

(8)

Perhitungan untuk mencari nilai OEE :

1. Perhitungan ketersediaan (Avaibility rate)

Perhitungan ketersediaan merupakan waktu yang tersedia untuk kegiatan proses operasi mesin atau peralatan, untuk menghitung avaibility rate dibutuhkan dari nilai :

a. Operation time adalah waktu kecepatan aktual dari mesin yang sedang beroperasi di PT. Fajar Putra Plasindo

(9) b. Loading time adalah waktu yang seharusnya untuk mesin beroperasi

- (10) c. Downtime merupakan waktu yang terjadi tidak produktif atau waktu yang

terbuang

( ) (11) d. Planned Downtime yaitu jumlah waktu dari downtime mesin untuk

pemeliharaan (Schedule maintenance)

Untuk nilai availability rate dihitung dengan rumus sebagai berikut : -

(12)

2. Perhitungan Efektifitas kinerja ( Perfomance rate )

Perbandingan antara ouput produk yang dihasilkan dengan output produk yang direncanakan atau yang diinginkan dinyatakan dalam bentuk presentase. Kerugian waktu efektifitas kinerja mengacu pada indikator yang menunjukkan seberapa mesin berhenti dan untuk kecepatan mesin yang menurun. Untuk menghitung Perfomace rate dibutuhkan untuk nilai :

18

a. Speed losses adalah waktu yang disebabkan oleh pemberhentian mesin, kemacetan mesin, idle time dari mesin dan adanya faktor dari penurunan dari kecepatan operasi.

b. Operation time merupakan waktu kecepatan untuk mesin aktual pada saat beroperasi.

- (13) Perfomance rate dapat dihitung dengan rumus :

(14) 3. Perhitungan untuk tingkat kualitas produk (Quality rate)

Rate of quality product yaitu rasio antara jumlah produk yang Good dengan total produk yang diproses. Ada 2 faktor dari perhitungan ini, diantaranya:

a. Processed amount (jumlah produk yang diproduksi)

b. Defect amount ( Jumlah produk yang cacat, bisa termasuk scap) Quality rate dihitung dengan rumus, sebagai berikut:

(15)

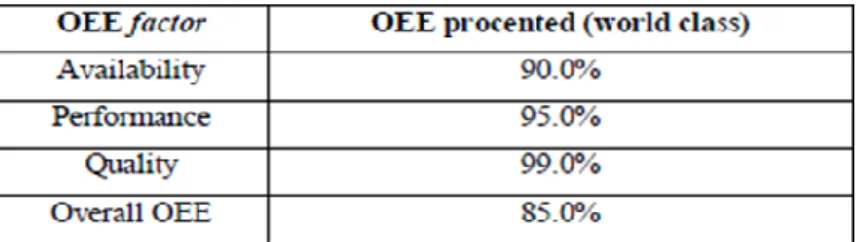

2.2.4 Standart dari nilai OEE kelas dunia

Standar dari Nilai Overall Equipment Effectiveness (OEE) kelas dunia menurut Japan Institute of Plant Maintenance (JIPM), yaitu sebuah ukuran dari kinerja yang sudah disepakati dan dianjurkan oleh sebuah perusahaan di dalam dunia industri yang sudah menetapkan untuk implementasi dari TPM dalam aktifitas produksi.

Pada penjelasan dari beberapa buku dan perusahan menunjukkan standar skor yang berbeda untuk standart ukuran kinerja sehingga standar ini bersifat relatif. Untuk standar ini didorong lebih tinggi, sejalan dengan meningkatnya perssaingan di dunia industri. Berikut ini merupakan nilai yang ideal untuk acuan kinerja OEE kelas dunia:

19

Tabel 2.1 Nilai dari kinerja OEE

Sumber: (http://www.oee.com/world-class-oee.html)

Berikut penjelasan standar nilai OEE pada tabel 2.1:

1. Jika nilai OEE 100% maka produksi dianggap sempurna tidak dan produk cacat, downtime maupun breakdown mesin.

2. Jika nilai OEE 85% produksi sudah memenuhi target yang diinginkan dan merupakan nilai presentase yang sempurna.

3. Jika nilai OEE 60% maka produksi dianggap sebagai wajar akan tetapi menunjukkan untuk adanya perbaikan untuk meningkatkan perfomansinya.

4. Jikan nilai OEE 40% merupakan nilai yang rendah dan perlu adanya perbaikan karena adanya downtime penyebabnya.

2.3 Metode Failure Mode and Analysis (FMEA)

Menurut (Rusmiati Emi, 2009) FMEA adalah metode yang digunakan untuk menunjukkan masalah yanng mungkin ada pada suatu sistem dan menetapkan tindakan untuk pengendalian dan peningkatan kualitas dalam hal mencegah terjadinya kegagalan dalam suatu proses ataupun produknya.

Failure mode bertujuan untuk menentukan akar permsalahan (root cause) dari kegagalan yang timbul dari failure effect. Proses identifikasi untuk failure mode dan failure effect penting untuk perbaikan perfomansi. Hasilnya merupakan proses yang menjadi lebih baik karena telah dilakukannya tindakan koreksi dan mengurangi untuk eliminasi dari kegagalan. (McDermot., 2009 dalam Rusmiati Emi, 2009)

Menurut Ansori dan Mustajib (2013) FMEA bertujuan untuk melakukan perbaikan dengan:

Mengidentifikasi kegagalan model pada komponen, peralatan maupun sistem

20

Menentukan potensi yang berakibat pada peralatan, sistem yang berhubungan dengan setiap model kegagalan.

Membuat rekomendasi untuk menambah keandalan komponen, peralatan dan sistem.

Adapun langkah-langkah penggunaan Failure Mode and Effect Analysis (FMEA) menurut (Rahman & Perdana, 2019) :

1. Langkah yang pertama membuat urutan untuk proses produksi, tujuannya utnuk mengetahui aktivitas mulai dari input sampai output.

2. Identifikasi masalah dengan menggunakan 7 tools (diagram ishikawa) bertujuan untuk mengetahui secara detail apa penyebab yang mempengaruhi masalah tersebut.

3. Memberikan pembobotan untuk kegagalan yang telah diteliti dan ditulis di dalam form FMEA. Selanjutnya dicari apa efek dari kegagalan tersebut untuk diberi pada faktor (severity) keseriusan atau dampak dari akibat kesalahan untuk produksi, (occurance) frekuensi untuk terjadinya kesalahan),( Detection) alat kontrol atau mendeteksi kegagalan tersebut.

4. Menghitung untuk nilai Risk Priority Number (RPN) serta penentuan ranking yang didapatkan dari hasil dari perkalian tiga faaktor yang sudah diberi pembobotan. Selanjutnya memusatkan untuk nilai RPN yang tinggi untuk dilakukan perbaikan terhadap efek yang diakibatkan, berikut merupakan rumus yang digunakan untuk menghitung RPN :

(16) 2.3.1 Identifikasi proses FMEA.

Tahapan identifikasi untuk FMEA adalah sebagai berikut : 1. Process Function requirement

Untuk menetapkan batasan masalah yang akan dianalisa dengan tujuan pemberian informasi harus detail.

2. Potential Failure Mode

Melakukan pengamatan untuk proses yang dianalisa dengan cara kemunginan proses dapat gagal dan bentuk kesalahan potensial dalam

21

operasi selanjutnya serta pengaruh yang terkait kesalahan potensial dalam operasi sebelumnya.

3. Potential effect failure

Pengaruh untuk potensial dari kesalahan yang harus digambarkan kedalam kaitan dengan apa yang dialami dan apakah mempengaruhi.

4. Severity

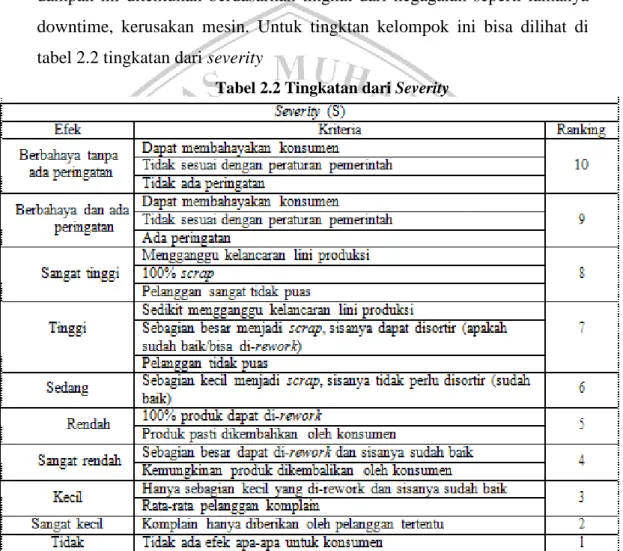

Mengidentifikasi untuk dampak potensial yang diakibatkan dari kegagalan dampak ini ditentukan berdasarkan tingkat dari kegagalan seperti lamanya downtime, kerusakan mesin. Untuk tingktan kelompok ini bisa dilihat di tabel 2.2 tingkatan dari severity

Tabel 2.2 Tingkatan dari Severity

Sumber: Rusmiati Emi (2009) 5. Klasifikasi

beberapa karakteristik produk khusus untuk komponen maupun sistem diklasifikasi.

6. Potential Cauuse

22

Menggambarkan untuk penyebab potensial kesalahan dimana kesalahan dapat terjadi .

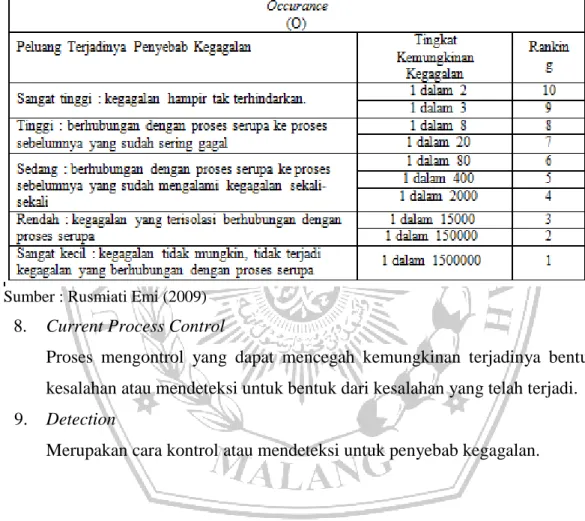

7. Occurance

Tingkatan untuk frekuensi terjadinya kesalahan yang menyebabkan kegagalan. Tabel 2.3 Kriteria dari setiap occurance maka semakin sering unuk penyebab kegagalan yang terjadi, semakin tinggi pula nilai rating.

Tabel 2.3 Tingkatan Occurance

Sumber : Rusmiati Emi (2009) 8. Current Process Control

Proses mengontrol yang dapat mencegah kemungkinan terjadinya bentuk kesalahan atau mendeteksi untuk bentuk dari kesalahan yang telah terjadi.

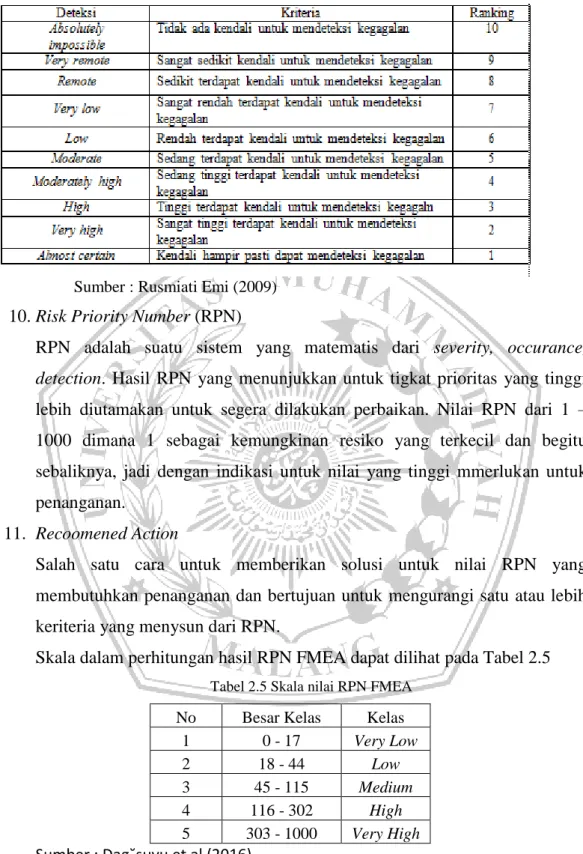

9. Detection

Merupakan cara kontrol atau mendeteksi untuk penyebab kegagalan.

23

Tabel 2.4 Kemungkinan kesalahan terdeteksi, Kriteria dan Ranking Detection

Sumber : Rusmiati Emi (2009) 10. Risk Priority Number (RPN)

RPN adalah suatu sistem yang matematis dari severity, occurance, detection. Hasil RPN yang menunjukkan untuk tigkat prioritas yang tinggi lebih diutamakan untuk segera dilakukan perbaikan. Nilai RPN dari 1 – 1000 dimana 1 sebagai kemungkinan resiko yang terkecil dan begitu sebaliknya, jadi dengan indikasi untuk nilai yang tinggi mmerlukan untuk penanganan.

11. Recoomened Action

Salah satu cara untuk memberikan solusi untuk nilai RPN yang membutuhkan penanganan dan bertujuan untuk mengurangi satu atau lebih keriteria yang menysun dari RPN.

Skala dalam perhitungan hasil RPN FMEA dapat dilihat pada Tabel 2.5

Tabel 2.5 Skala nilai RPN FMEA

No Besar Kelas Kelas

1 0 - 17 Very Low

2 18 - 44 Low

3 45 - 115 Medium

4 116 - 302 High

5 303 - 1000 Very High Sumber : Dag˘suyu et al (2 6)

24 2.4 Logika Fuzzy

Pengertian Logika fuzzy menurut Niki dan Munawaroh 2019 adalah peningkatan dari logika boolean yang mengenalkan konsep kebenaran sebagian.

Diman logika klasik menyatakan bahwa segala hal dapat diekspresikan ke dalam istilah binary (0 atau 1, hitam atau putih, ya atau tidak), logika fuzzy memungkinkan nilai keanggotaan antara 0 dan 1, tingkat keabuan dan juga hitam d n putih, d n d m bentuk inguistik, konsep tid k p sti seperti “sedikit”,

“ um y n”, d n “s ng t”. Di berhubung n deng n set fuzzy dan teori memungkinkan. Dia diperkenalkan oleh Dr. Lotfi Zadeh dari Universitas California, Berkeley pada 1965.

Menurut Kusumadewi 2002 terdapat manfaat menggunakan logika fuzzy, diantaranya adalah :

1. Konsep logika fuzzy yang sangat mudah untuk dimengerti dan sederhana 2. Memiliki toleransi terhadap data – data yang tidak tepat.

3. Logika fuzzy yang sangat fleksibel.

4. Mampu untuk memodelkan fungsi – fungsi dari linier yang sangat kompleks.

5. Logika fuzzy didasrkan pada bahasa yang alami.

6. Mampu membangun dan mengaplikasikan para pakar secara langsung tidak perlu melalu proses pelatihan

7. Dapat bekerja sama dengan teknik – teknik kendali secara kovesional.

Tujuan logika fuzzy untuk memodelkan suatu pemikiran yang bbukan eksak sehingga berperan sangat penting dalam kemampuan – kemampuan manusia dalam membuat keputusan dengan kondisi tidak pasti dak tidak akurat secara rasional. Menurut (Widianti dan Firdaus 2017) kemampuan itu tergantung pada kemampuan pada saat menyimpulkan jawaban terhadap suatu pertanyaan berdasarkan pengetahuan yang tidak lengakp atau tidak diandalkan. Logika fuzzy sangat banyak digunakan karena dianggap sebagau konsep logika yang mudah untuk dimengerti, menurut (Kusumadewi dan Purnomo (2010).

25 1. Himpunan fuzzy

Himpunan Fuzzy sebagai suatu koleksi atau kumpulan objek yang mempunyai kesamaan sifat tertentu. Himpunan fuzzy merupakan suatu pengembangan dari matematika. Pada himpunan yang tegas (crisp set), untuk nilai keanggotaan suatu item x dalam suatu himpunan A ditulis memiliki 2 kemungkinan :

a. Satu (1) artinya x adalah anggota dari A b. Nol (0) artinya x bukan anggota dari A 2. Fungsi Keanggotaan

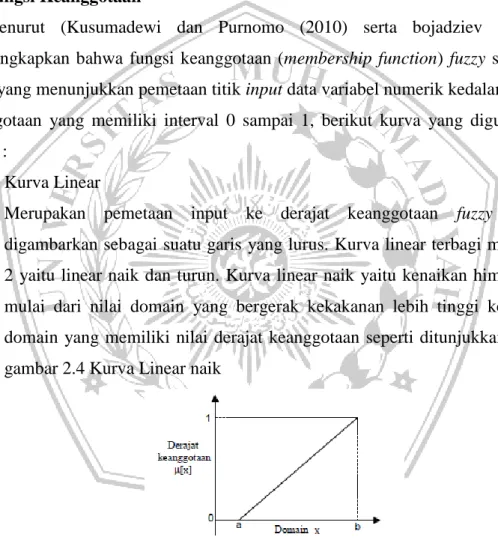

Menurut (Kusumadewi dan Purnomo (2010) serta bojadziev (2007) mengungkapkan bahwa fungsi keanggotaan (membership function) fuzzy sebagai kurva yang menunjukkan pemetaan titik input data variabel numerik kedalam nilai keanggotaan yang memiliki interval 0 sampai 1, berikut kurva yang digunakan adalah :

a. Kurva Linear

Merupakan pemetaan input ke derajat keanggotaan fuzzy yang digambarkan sebagai suatu garis yang lurus. Kurva linear terbagi menjadi 2 yaitu linear naik dan turun. Kurva linear naik yaitu kenaikan himpunan mulai dari nilai domain yang bergerak kekakanan lebih tinggi ke nilai domain yang memiliki nilai derajat keanggotaan seperti ditunjukkan pada gambar 2.4 Kurva Linear naik

Gambar 2.4 Kurva Linear naik Sumber : (Kusumadewi dan Purnomo (2010)

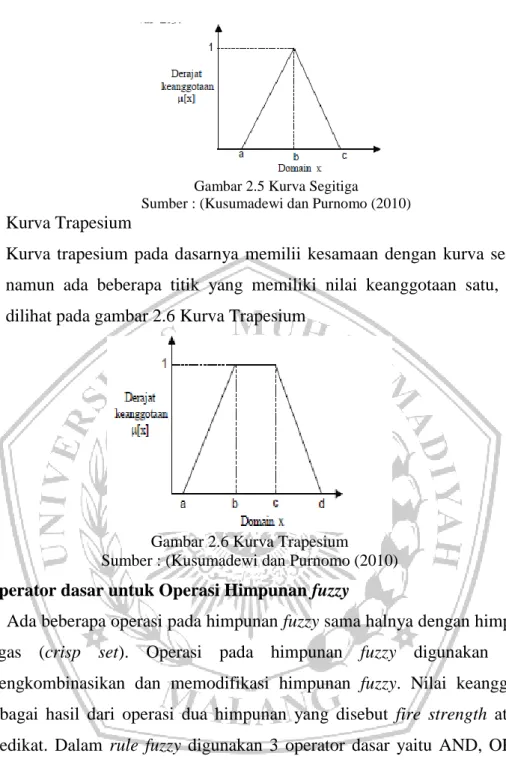

b. Kurva Segitiga

Merupakan gabungan dai dua kurva yaitu kurva linear naik dan urva linear turun kurva segitiga yang menunjukkan fungsi keanggotaan fuzzy dapat dilihat pada gambar 2.5 kurva segitiga

26

Gambar 2.5 Kurva Segitiga Sumber : (Kusumadewi dan Purnomo (2010)

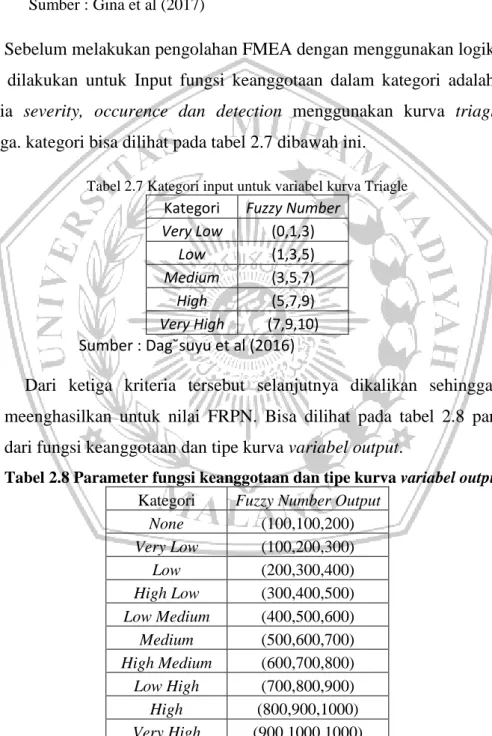

c. Kurva Trapesium

Kurva trapesium pada dasarnya memilii kesamaan dengan kurva segitiga namun ada beberapa titik yang memiliki nilai keanggotaan satu, dapat dilihat pada gambar 2.6 Kurva Trapesium

Gambar 2.6 Kurva Trapesium Sumber : (Kusumadewi dan Purnomo (2010) 3. Operator dasar untuk Operasi Himpunan fuzzy

Ada beberapa operasi pada himpunan fuzzy sama halnya dengan himpunan tegas (crisp set). Operasi pada himpunan fuzzy digunakan untuk mengkombinasikan dan memodifikasi himpunan fuzzy. Nilai keanggotaan sebagai hasil dari operasi dua himpunan yang disebut fire strength t u α- predikat. Dalam rule fuzzy digunakan 3 operator dasar yaitu AND, OR dan NOT sedangkan dalam penelitian ini digunakan AND.

Bojadxiev (2007) mendefinisikan untuk operasi AND sebagai operasi yang berhibingan dengan operasi irisan minimum dari tiap elemen pada kedua himpunan. Operasi Union (OR) merupakan maksimum dari tiap pasang elemen pada kedua himpunan. Operasi NOT merupakan pemberian tanda NOT.

27 4. Proposisi fuzzy

Pernyataan atau deklaratif yang memiliki nilai kebenaran yang dapat dinyatakan dengan suatu bilangan yang real dalam rentang 0 sampai 1 yang disebut dengan proporsi fuzzy.

5. Implikasi fuzzy

Proporsi fuzzy yang digunakan dalam aplikasi teori fuzzy adalah aturan fuzzy atau biasa disebut dengan implikasi fuzzy yang berupa aturan jika – maka (if-then-rule) yang memiliki dua komponen yaitu Anteseden menunjukkan syarat sedangkan konsekuen menunjukkan suatu kesimpulan.

6. Fuzzy Inference System

Fuzzy Inference merupakan fuzzy rule-based system diaman bagian yang penting dalam logika fuzzy, FIS merumuskan atau membuat keputusan berdasarkan aturn yang sudah ditentukan. Aturan yang dipakai di fuzzy berdasarkan himpunan fuzzy, aturan dari fuzzy jika – maka maupun penalarannya. Untuk kontruksi dari FIS terdiri dari komponen anatarmuka dengan menerjemahkan himpunan keluaran ke dalam nilai tegas yang kemudian direalisasikan kedalam bentuk suatu tindakan yang dilakukan dalam proses tersebut (defuzzifikasi), aturan, basis data dan pengambilan keputusan.

2.4.1 Metode Fuzzy Failure Mode and Efect Analysis (FMEA)

Untuk memetakan suatu ruang input ke dalam suatu ruang output digunakan logika fuzzy yang merupakan cara tepat. Penilaian RPN dengan menggunakan bilangan Fuzzy dan pengalian dengan bobot kepentingan dari setiap parameter seperti : Severity (S),Occurence (O), Detectability (D). Logika Fuzzy FMEA dapat mendapatkan hasil yang lebih fleksibel. Dalam penggunaan Fuzzy FMEA digunakan fungsi degan pola segitiga dan trapesium. Parameter untuk fungsi keanggotaan dan tipe kurva variabel input sesuai dengan tabel 2.6

28

Tabel 2.6 Parameter untuk fungsi keanggotaan variabel input Kategori Tipe Kurva Parameter

Very Low Trapesium [0 0 1 2.5]

Low Segitiga [1 2. 5 4. 5]

Medium Trapesium [2. 5 4. 5 5. 5 7 5.]

High Segitiga [5. 5 7 .5 9]

Very High Trapesium [7. 5 9 10 10]

Sumber : Gina et al (2017)

Sebelum melakukan pengolahan FMEA dengan menggunakan logika fuzzy dapat dilakukan untuk Input fungsi keanggotaan dalam kategori adalah untuk kriteria severity, occurence dan detection menggunakan kurva triagle atau segitiga. kategori bisa dilihat pada tabel 2.7 dibawah ini.

Tabel 2.7 Kategori input untuk variabel kurva Triagle Kategori Fuzzy Number

Very Low (0,1,3) Low (1,3,5) Medium (3,5,7) High (5,7,9) Very High (7,9,10) Sumber : Dag˘suyu et al (2 6)

Dari ketiga kriteria tersebut selanjutnya dikalikan sehingga dapat meenghasilkan untuk nilai FRPN. Bisa dilihat pada tabel 2.8 parameter dari fungsi keanggotaan dan tipe kurva variabel output.

Tabel 2.8 Parameter fungsi keanggotaan dan tipe kurva variabel output Kategori Fuzzy Number Output

None (100,100,200) Very Low (100,200,300)

Low (200,300,400)

High Low (300,400,500) Low Medium (400,500,600) Medium (500,600,700) High Medium (600,700,800) Low High (700,800,900) High (800,900,1000) Very High (900,1000,1000) Sumber : Widianti & Firdaus (2017)

29

Untuk kurva yang digunakan adalah variabel output yang digunakan untuk kurva triagle atau segitiga. Selanjutnya dijelaskan mengenai bahasa dari Matlab R2014a sebagai dasar untuk menggunakannya.

Hasil dari keriga perkalian dilihat parameter fungsi keanggotaan dan tipe kurva variabel output terdapat pada tabel 2.9 kategori variabel output

Tabel 2.9 Kategori kriteria variabel output Kategori Kelas internal nilai FPRN

Very Low 1-49

Very Low - Low 50-99

Low 100-149

Low - Medium 150-249

Medium 250-349

Medium - High 350-449

High 450-599

High - Very High 600-799 Very High 800-1000 Sumber : (Gina et al., 2017)

2.4.2 MATLAB Toolbox metode Fuzzy

Dalam bahasa MATLAB R2014a ada 4 Toolbox yang digunakan dalam pengoperasian software, membangun, mengobservasi dan mengedit untuk system dalam penalaran fuzzy yaitu:

1. Fuzzy Inference System (FIS) Editor 2. Membership Function Editor

3. Rule Editor 4. Rule viewer

Penjelasan lebih lengkap dapat dilihat sebagai berikut : 1. Fuzzy Inference System (FIS) Editor

Langkah yang pertama dilakukan dalam pembuatan penalaran fuzzy yaitu deng n mengetik k t “Fuzzy” p d command line di MATLAB. Selanjutnya akan muncul tampilan FIS Editor seperti pada gambar 2.7 FIS Editor sebagai berikut:

30

Gambar 2.7 Fuzzy Inference System (FIS) Editor

Keterangan :

a. Menu pilihan yang memiliki fungsi untuk membuka, menyimpn maupun mengedit atau menampilkan sistem Fuzzy

b. Pada ikon variabel input 1 dapat dipergunakan untuk mengedit fungsi keanggotaan dari tiap – tiap variabel input dengan men-double clik- ikon tersebut

c. Pada ikon variabel output 1 dapat dipergunakan untuk mengedit fungsi keanggotaan dari tiap – tiap variabel dengan men-double clik- ikon tersebut

d. Ikon diagram sistem digunakan untuk mengedit rule men-double clik- ikon tersebut

e. Ikon yang menunjukkan untuk nama sistem fuzzy yang ditampilkan f. Pop up menu yang digunakan untuk mengatur fungsi – fungsi

penalaran ddalam fuzzy, fungsi dari implikasi, komposisi aturan, atau metoode defuzzyfikasi.

g. Kolom untuk mengedit nama dari input maupun output.

h. Status bar yang menunjukkan untuk operasi yang sedang dijalankan.

31 2. Membership Funtion Editor

Gambar 2.8 Membership Funtion Editor

Membership Funtion Editor dapat dipanggil dengan cara memilih menu Edit selanjutnya pilih Membership Funtion Editor. Tollbox ini dapat digunakan untuk mengedit fungsi keanggotaan himpunan dari fuzzy untuk tiap – tiap variabel input maupun output. Gambar 2.5 merupakan menu tampilan dari Membership Funtion Editor

Keterangan :

a. Menu pilihan yang memiliki fungsi untuk membuka, menyimpan maupun mengedit atau menampilkan sistem darri fuzzy

b. Varibel yang dipergunakan untuk mengedit fungsi keanggotan dengan cara men-double clik-ikon tersebut

c. Bentuk gambar yang digunakan untuk menampilkan semua fungsi dari keanggotaan himpunan dari fuzzy pada suatu variabel.

d. Bentuk garis yang digunakan untuk mengedit atribut suatu fungsi keanggotaan himpunan fuzzy dengan meng-klick garis garis terseebut.

e. Daeerah yang menunjukkan nama dan type dari variabel

f. Kolom edit yang dipergunakan untuk mengedit range dari variable

g. Kolom edit yang dipergunakan untuk mengedit display dari range variable

32

h. Pop up menu untuk mengubah bentuk garis sesuai dengan yang diinginkan dengan memilih type fungsi keanggotaan himpunan fuzzy yang ditunjuk i. Status bar yang berfungsi untuk menunjukkan operasi yang sedang

dijalankan.

3. Rule Editor

Rule Editor dapat dipanggil dengan cara memilih menu edit – rules ataupun dengan men – double click ikon diagram sistem. Rule Editor digunakan untuk mengedit dan menampilkan aturan – aturan yang akan dibuat maupun yanng sudah ada. Gambar 2.6 menunjukkan tampilan dari Rule Editor

Gambar 2.9 Rule Editor

Keterangan :

a. Menu pilihan file, edit memiliki fungsi untuk menyipan, membuka dan mengedit untuk sistem fuzzy.

b. Daerah yang menampilkan aturan – aturan fuzzy yang dibuat c. Listbox yang berisi input himpunan – himpunan fuzzy d. Pilihan operator connection yang digunakan

e. Kolom edit yang digunakan untuk mengedit dari bobot untuk aturan yang ditunjuk.

33 4. Rule Viewer

Menu ini digunakan menampilkan alur dari penalaran System Fuzzy yang meliputi pemetaan yang diberi pada tiap – tiap variable input, fungsi implikasi, komposisi aturan – aturan, dan penentuan output pada metode defuzzifikasi.

Gambar 2.10 menunjukkan tampilan rule viewer.

Gambar 2.10 Rule viewer

Keterangan:

a. Menu pilihan yang memiliki aplikasi fungsi untuk membuka, menyimpan maupun mengedit atau menampilkan sisstem fuzzy

b. Input 1,2,3 untuk menampilkan varibel input yang digunakan dalam aturan – aturan fuzzy

c. Output menampilkan hasil yang didapat dalam aturan – aturan fuzzy

d. Setiap baris yang berfungsi untuk menunjukkan satu aturan. Pada status bar akan ditampilkan aturan – aturan untuk mengetahuinya dengan mengklik nomor aturan tersebut

e. Kolom ini digunakan untuk menunjukkan kombinasi dari output tiap – tiap aturan yang berlaku dari fungsi komposisi yang digunakan yang selanjutnya dilakukan defuzzyfikasi.

f. Kolom edit digunakan untuk mengedit input yang diberikan.