TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

PROGRAM PENDIDIKAN SARJANA EKSTENSI D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K UNIVERSITAS SUMATERA UTARA

M E D A N

2016

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya penulis dapat menyelesaikan skripsi ini dengan baik.

Skripsi ini merupakan salah satu syarat bagi penulis untuk melanjutkan ke penelitian dan penulisan skripsi. Ini merupakan langkah awal bagi penulis untuk mengenal lingkungan kerja serta menerapkan ilmu yang telah dipelajari selama menjalani perkuliahan di Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara.

Skripsi ini terdiri dari struktur pengerjaan dan dasar-dasar dari penelitian yang akan dilakukan di PT. Guna Kemas Indah. Proposal ini memaparkan judul skripsi yaitu, “Perancangan tata letak fasilitas produksi dengan mengintegrasikan lean manufacturing dan algoritma BLOCPLAN”.

Penulis menyadari bahwa skripsi ini masih jauh dari kesempurnaan. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang membangun dari para pembaca sekalian demi kesempurnaan skripsi ini.

Medan, 2016

Penulis

perusahaan ini terlihat bahwa keadaan lantai produksi di PT. Guna Kemas Indah memiliki kelemahan dalam tataletak fasilitas produksi. Jenis tata letak (layout) pabrik yang diterapkan pada PT. Guna Kemas Indah mengalami permasalahan yaitu adanya terjadi penumpukan (bottle neck) pada bagian pembuatan cup.

Susunan tata letak yang dibuat perusahaan ini memiliki kelemahan dilihat dari aliran bahan yang dibuat yaitu pada tahap akhir produk harus diangkut dengan 2 (dua) material handling untuk dapat sampai di gudang produk, departemen printing dan gudang produk diletakkan berjauhan, terdapat jarak 64 meter antara tempat penerimaan bahan baku dengan departemen pencampuran sehingga membutuhkan waktu yang cukup lama untuk memindahkannya, selain itu ada aktivitas yang tidak memiliki nilai tambah seperti menumpuk cup sebelum diprinting dan kegiatan yang mengangkut cup ke gudang bahan jadi terlalu lama sebagai akibat jarak yang harus ditempuh material handling 76 meter antara departemen printing dengan gudang bahan jadi. Untuk menyelesaikan permasalahan diatas dapat direduksi non value added activity dan memperpendek lead time dengan pendekatan lean manufacturing serta mengintegrasikannya dengan Algoritma BLOCPLAN untuk memperbaiki tataletak produksi di PT.

GUNA KEMAS INDAH. Algoritma BLOCPLAN mempertimbangkan pertukaran lokasi departemen berdasarkan keterkaitan pada kerja dan proses ini diulang sampai tidak ada lagi pengurangan nilai yang berarti.

Kata Kunci: Perancangan Tataletak, Lean Manufacturing, BLOCPLAN.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR... iii

UCAPAN TERIMAKASIH ... iv

DAFTAR ISI... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR... x

DAFTAR LAMPIRAN ... xii

I PENDAHULUAN... I-1 1.1. Latar Belakang Masalah ... I-1 1.2. Rumusan Masalah ... I-4 1.3. Tujuan dan Manfaat Penelitian ... I-5 1.3.1. Tujuan Penelitian ... I-5 1.3.2. Manfaat Penelitian ... I-5 1.4. Batasan Masalah dan Asumsi ... I-4 1.5. Sistematika Penulisan Tugas Sarjana... I-6

II

GAMBARAN UMUM PERUSAHAAN

... II-1 2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Organisasi dan Manajemen... II-3 2.3.1. Struktur Organisasi Perusahaan ... II-3 2.3.2. Uraian Tugas dan Tanggung Jawab ... II-5 2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-8 2.3.4. Sistem Pengupahan dan Fasilitas Tenaga Kerja... II-10 2.4. Proses Produksi... II-102.4.2. Uraian Proses Produksi ... II-13 2.4.3. Mesin dan Peralatan ... II-19

III

LANDASAN TEORI

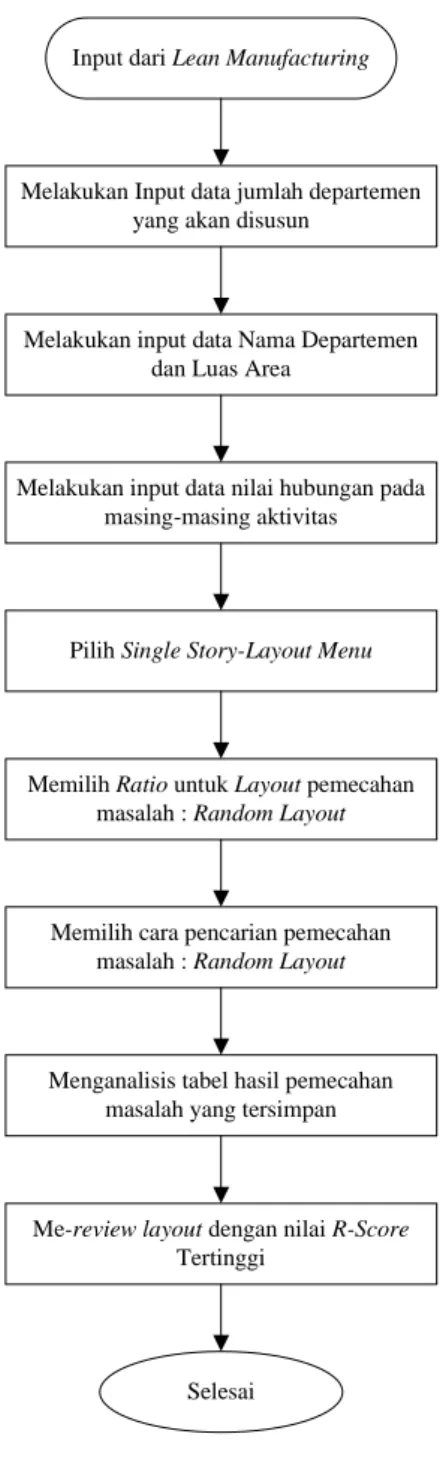

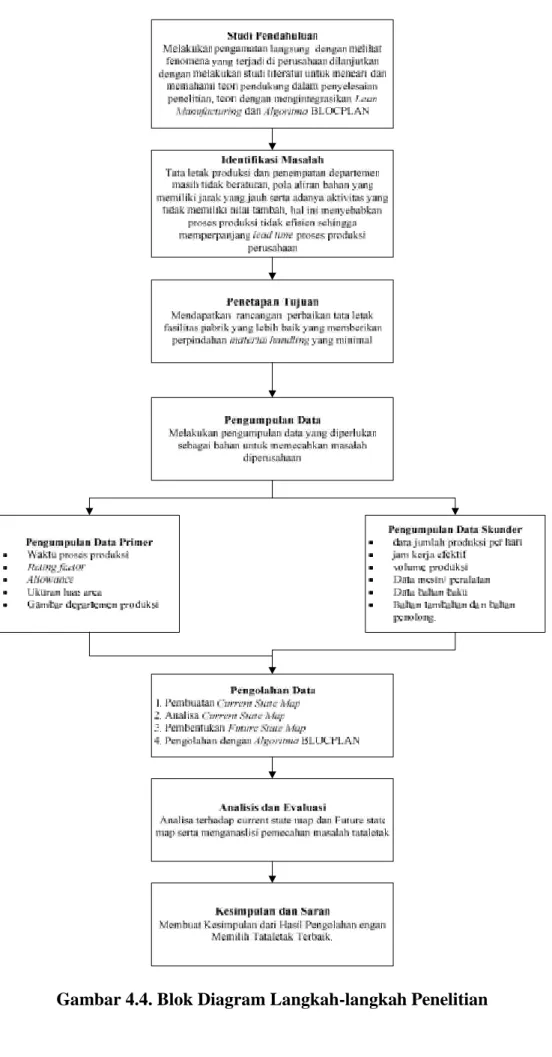

... III-1 3.1. Pengertian Tata Letak Pabrik... III-1 3.2. Tujuan Perencanaan dan Pengaturan Tata Letak Pabrik... III-1 3.3. Activity Relationship Chart (ARC) ... III-4 3.4. Computerized Layout ... III-6 3.4.1. BLOCPLAN... III-6 3.4.2. Corelap... III-8 3.5. Lean Manufacturing ... III-10 3.6. Seven Waste ... III-12 3.7. Tools yang Digunakan dalam Lean Manufacturing ... III-14 3.7.1. Value Stream Mapping ... III-14 3.7.2. 5S (Workplace Organization) ... III-16 3.7.3. SMED (Single Minute Exchange of Die) ... III-17IV METODOLOGI PENELITIAN ... IV-1 4.1. Jenis Penelitian ... IV-1 4.2. Lokasi dan Waktu Penelitian ... IV-1 4.3. Kerangka Teoritis Penelitian ... IV-1 4.4. Instrumen Penelitian ... IV-5 4.5. Sumber Data ... IV-5 4.6. Metode Pengumpulan Data ... IV-6 4.7. Metode Pengolahan Data... IV-7 4.8. Analisa dan Evaluasi ... IV-12 4.8.1. Analisa... IV-12

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.8.2. Evaluasi ... IV-13 4.9. Kesimpulan dan Saran ... IV-13

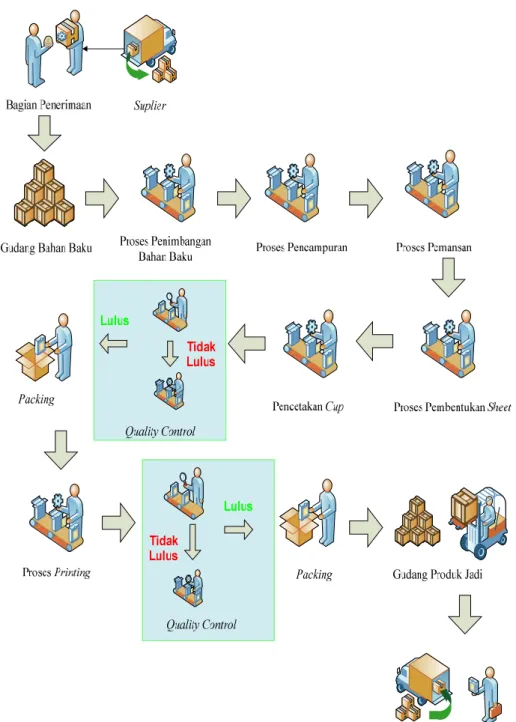

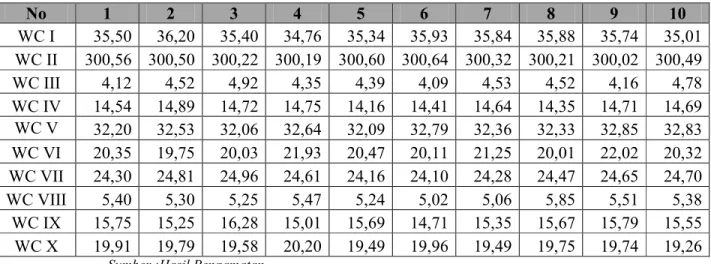

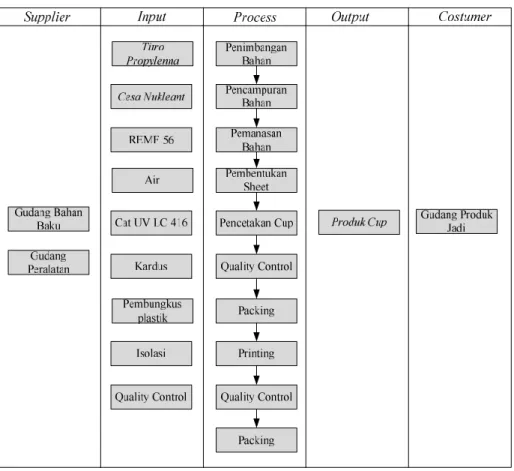

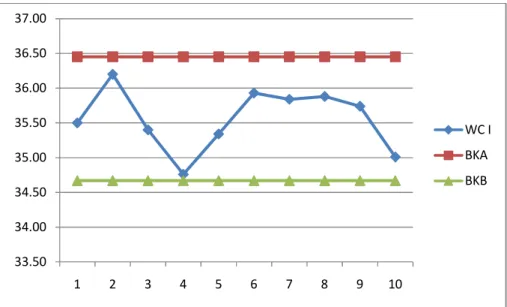

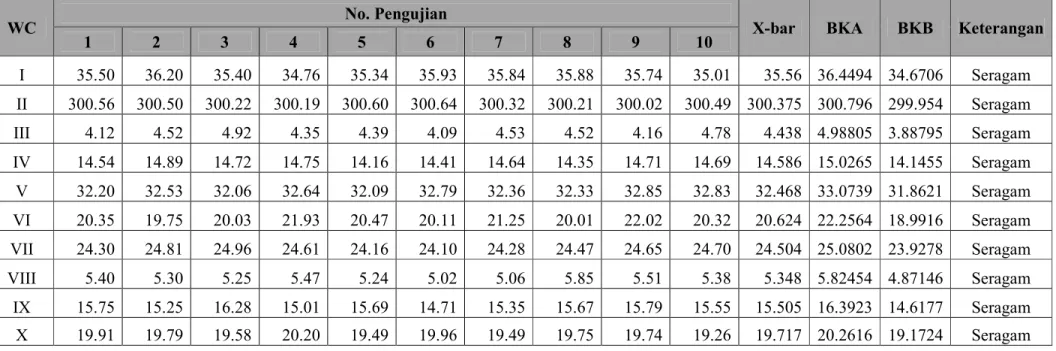

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1 5.1. Pengumpulan Data... V-1 5.1.1. Data Permintaan Produk ... V-1 5.1.2. Data Jumlah Mesin dan Operator... V-1 5.1.3. Data Aliran Proses... V-2 5.1.4. Penilaian Rating Factor Operator ... V-5 5.1.5. Data Waktu Proses ... V-5 5.1.6. Allowance... V-6 5.1.7. Ukuran Departemen Produksi ... V-6 5.1.8. Urutan Proses Produksi ... V-7 5.1.9. Block Layout Lantai Produksi Awal ... V-7 5.2. Pengolahan Data ... V-10 5.2.1. Pembentukan Current State Map ... V-10 5.2.1.1. Penentuan Produk Model Line ... V-11 5.2.1.2. Penentuan Value Stream Manager ... V-12 5.2.1.3. Diagram SIPOC (Supplier-Input-Process-Output-

Customer) ... V-12 5.2.1.4. Perhitungan Waktu Baku ... V-13 5.2.1.5. Pembuatan Peta Untuk Setiap Kategori

Proses di Sepanjang Valuestream ... V-20 5.2.1.6. Pembentukan Peta Aliran Keseluruhan Pabrik... V-22 5.2.1.7. Perhitungan Metrik Lean Current State Map ... V-25 5.2.1.8. Identifikasi Waste dengan Process Activity

Mapping ... V-26

5.2.2.1. Perincian Aktivitas ... V-30 5.2.2.2. Analisa Cycle Time... V-35 5.2.2.3. Analisa Metrik Lean ... V-35 5.2.2.4. Analisa Process Activity Mapping ... V-36 5.2.3. Pembentukan Future State Map ... V-41 5.2.3.1. Peramalan Jumlah Permintaan Produk... V-41 5.2.3.2. Tindakan Perbaikan dengan Lean Manufacturing . V-50 5.2.3.3. Process Activity Mapping Usulan ... V-55 5.2.3.4. Penggambaran Future State Map ... V-61 5.2.3.5. Perhitungan Metrik Lean Future State Map ... V-63 5.2.4. Perubahan Layout untuk Mengurangi Waste dengan

Algoritma BLOCPLAN ... V-64 5.2.4.1. Penentuan Titik Koordinat Block Layout

Departemen Produksi ... V-64 5.2.4.2. Penentuan Frekuensi Perpindahan Bahan Antar

Stasiun Kerja ... V-68 5.2.4.3. Frekuensi Perpindahan Bahan Antar Stasiun Kerja

untuk Pembuatan Cup ... V-68 5.2.4.4. Perhitungan Total Momen Perpindahan Pada

Tataletak Awal ... V-70 5.2.4.5. Algoritma B LOCPLAN dengan Software

BLOCPLAN... V-71 5.2.4.6. Penentuan Spesifikasi Departemen ... V-71 5.2.4.7. Perhitungan Total Momen Perpindahan Pada

Tataletak Usulan BLOCPLAN... V-79

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VI ANALISA DAN EVALUASI ... VI-1 6.1. Analisisi Kondisi Awal Pada Lantai Produksi... VI-1 6.2. Analisisi Kondisi Pada Lantai Produksi Setelah Dilakukan

Perbaikan dengan Lean Manufacturing ... VI-1 6.3. Analisisi Kondisi Pada Lantai Produksi Setelah Dilakukan

Perbaikan dengan Mengintegrasikan Lean Manufacturing dan BLOCPLAN ... VI-4

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan... VII-1 7.2. Saran ... VII-1

DAFTAR PUSTAKA LAMPIRAN

2.1. Jumlah Tenaga Kerja pada PT. Guna Kemas Indah ... II-9 2.2. Jadwal Hari Kerja Bagian Kantor (Administrasi) pada PT. Guna

Kemas Indah ... II-9 5.1. Jumlah Permintaan Cup Tahun 2015/2016... V-1 5.2. Jumlah Mesin yang digunakan Dalam Produksi Cup ... V-2 5.3. Aktivitas - Aktivitas Pembuatan Cup... V-4 5.4. Waktu Siklus Produk Cup... V-6 5.5. Data Departemen dan Ukurannya ... V-7 5.6. Stasiun Kerja dan Pengkodean Pada Lantai Produksi PT. Guna

Kemas Indah ... V-10 5.7. Urutan Proses ... V-10 5.8. Proporsi Permintaan Varian Produk Cup... V-11 5.9. Rekapitulasi Uji Keseragaman Data Waktu Siklus Cup (detik) ... V-16 5.10. Uji Kecukupan Data WC I ... V-18 5.11. Uji Kecukupan Data Waktu Proses Produksi Cup... V-18 5.12. Perhitungan Waktu Normal dan Waktu Baku... V-20 5.13. Process Activity Mapping (PAM) untuk Produksi Cup ... V-27 5.14. Rekapitulasi Process Activity Mapping ... V-30 5.15. Aktivitas yang Termasuk Value added time dan Non Value Added

Time ... V-31 5.16. Total Value added time ... V-32 5.17. Total Non Value added time ... V-33 5.18. Analisis aktivitas dengan metode 5W dan 1 H ... V-37 5.19. Jumlah Permintaan Cup Tahun 2015/2016... V-41 5.20. Perhitungan Parameter Peramalan dengan Metode Kuadratis ... V-43 5.21. Perhitungan Parameter Peramalan dengan Metode Eksponensial .... V-44 5.22. Perhitungan SEE untuk Metode Kuadratis ... V-45

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.24. Rekapitulasi Hasil Perhitungan SEE... V-46 5.25. Perhitungan Hasil Verifikasi ... V-47 5.26. Rekapitulasi Hasil Peramalan 2016 s/d 2017... V-49 5.27. Keterangan Layout ... V-53 5.28. Legenda Layout... V-53 5.29. Process Activity Mapping (PAM) untuk Produksi Cup Usulan... V-56 5.30. Process Activity Mapping (PAM) untuk Produksi Cup 2016/2017 . V-59 5.31. Rekapitulasi Process Activity Mapping Usulan ... V-61 5.32. Nilai Koordinat Tiap Stasiun Kerja ... V-66 5.33. Jarak Antar Stasiun Kerja (dij) (meter)... V-68 5.34. Frekuensi Perpindahan Bahan Antar Stasiun Kerja per Tahun

dengan Material Handling untuk Pembuatan Produk Cup ... V-69 5.35. Momen Perpindahan pada Lantai Produksi ... V-70 5.36. Jarak Antar Stasiun Kerja pada Tataletak Usulan dengan

Algoritma BLOCPLAN (dij) (meter)... V-78 5.36. Momen Perpindahan pada Lantai Produksi ... V-79 6.1. Momen Perpindahan pada Lantai Produksi Awal... VI-5 6.2. Momen Perpindahan pada Lantai Produksi Setelah Perbaikan ... VI-6

1.1. Tata Letak Fasilitas Produksi PT. Guna Kemas Indah ... I-2 1.2. Handlift ... I-3 1.3. Forklift ... I-3 2.1. Struktur Organisasi PT. Guna Kemas Indah ... II-4 2.2. Bahan Baku Biji Plastik Polyprophylene ... II-11 2.3. Bahan Baku Biji Plastik Titanlene ... II-11 2.4. Bahan Katalis Cesa Nukleant ... II-12 2.5. Bahan REMF 56 ... II-12 2.6. Air... II-12 3.1. Activity Rrelationship Chart ... III-5 4.1. Kerangka Teoritis Penelitian ... IV-2 4.2. Blok Diagram Pengolahan Data Lean Manufacturing ... IV-9 4.3. Blok Diagram Pengolahan Data Algoritma BLOCPLAN ... IV-12 4.4. Blok Diagram Langkah-langkah Penelitian ... IV-14 5.1. Aliran Proses Pembuatan Cup ... V-2 5.2. Blok Diagram Produksi Pembuatan Cup ... V-8 5.3. Block Layout Lantai Produksi Awal... V-9 5.4. Histogram Permintaan Cup Berdasarkan Jenis Kemasan ... V-11 5.5. Diagram SIPOC Proses Produksi Cup ... V-13 5.6. Peta Kontrol Waktu Siklus WC I ... V-15 5.7. Peta Kategori Penimbangan Bahan ... V-21 5.8. Peta Kategori Penimbangan Bahan dan Pencampuran Bahan ... V-22 5.9. Current State Map Produk Cup ... V-24 5.10. Pie Chart Value Added dan Non Value Added Activity ... V-34 5.11. Diagram Pencar Data Permintaan Produk Cup ... V-42 5.12. Moving range Chart Data Permintaan Produk ... V-48 5.13. Activity Relationship Chart pada Proses Pembuatan Cup di

PT. Guna Kemas Indah... V-51

xi

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.14. Layout Usulan ... V-55 5.15. Future State Map Produk Cup ... V-62 5.16. Koordinat (x,y) Tiap Lokasi Stasiun Kerja ... V-67 5.17. Activity Relationship Chart Antar Work Center ... V-71 5.18. Spesifikasi Departemen dengan Software BLOCPLAN ... V-72 5.19. Derajat Hubungan Kedekatan Antar Stasiun Kerja dengan

Software BLOCPLAN ... V-73 5.20. Skor Untuk Masing-masing Stasiun Kerja dengan Software

BLOCPLAN ... V-74 5.21. Hasil Iterasi dengan Cara Random Layout pada Software

BLOCPLAN ... V-74 5.22. Layout Terpilih dengan Menggunakan Software BLOCPLAN .... V-75 5.23. Titik Pusat Koordinat dan Ukuran Setiap Stasiun Kerja Layout

Iterasi 6 ... V-76 5.24. Tataletak Usulan dengan Algoritma BLOCPLAN ... V-76 5.25. Tataletak Usulan dengan Algoritma BLOCPLAN ... V-77

LAMPIRAN HALAMAN 1. Allowance ... L-1 2. Rating Factor ... L-2 3. Layout Produksi Awal PT. Guna Kemas Indah ... L-3 4. Layout Produksi Usulan PT. Guna Kemas Indah dengan

Metode Lean Manufacturing ... L-4 5. Layout Produksi Usulan PT. Guna Kemas Indah dengan

Metode BLOCPLAN ... L-5 6. Surat Permohonan Tugas Akhir... L-6 7. Surat Riset Tugas Akhir... L-7 8. Surat Balasan Riset Tugas Akhir ... L-8 9. Surat Keterangan Tugas Akhir ... L-9 10. Form Asistensi ... L-10

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Perancangan fasilitas poduksi merupakan salah satu faktor yang yang sangat penting dan berpengaruh pada kinerja suatu perusahaan. Proses produksi dari tataletak fasilitas produksi yang kurang baik akan menyebabkan pola aliran bahan yang kurang baik dan perpindahan bahan, produk, informasi, peralatan dan tenaga kerja menjadi relatif tinggi yang menyebabkan keterlambatan penyelesaian produk dan menambah biaya produksi.

PT. Guna Kemas Indah adalah sebuah perusahaan manufaktur yang bergerak di bidang pembuatan cup, Dari studi pendahuluan yang dilakukan pada perusahaan ini terlihat bahwa keadaan lantai produksi di PT. Guna Kemas Indah memiliki kelemahan dalam tataletak fasilitas produksi. Jenis tata letak (layout) pabrik yang diterapkan pada PT. Guna Kemas Indah adalah layoutby product dan Pola aliran bahan yang diterapkan pada PT. Guna Kemas Indah adalah U.

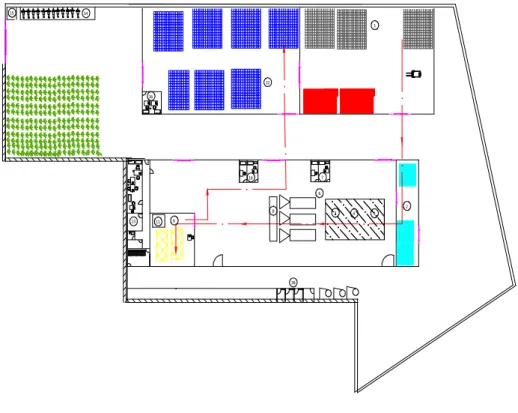

Departemen yang dimiliki PT. Guna Kemas Indah yaitu penerimaan, penimbangan, pengilingan, pencampuran, pembuatan sheet, pemanasan, pembuatan cup, pemotongan, printing , gudang produk jadi. Dalam menjalankan produksinya, PT. Guna Kemas Indah mengalami permasalahan yaitu adanya terjadi penumpukan (bottle neck) pada bagian pembuatan cup. Berikut tata letak fasilitas produksi PT. Guna Kemas Indah.

13 9

10

2

20 16

12

1

7

5 4 3

6

8 11

Gambar 1.1. Tata Letak Fasilitas Produksi PT. Guna Kemas Indah

Dari gambar diatas terlihat Susunan tata letak yang dibuat perusahaan ini memiliki kelemahan dilihat dari aliran bahan yang dibuat yaitu terdapat jarak 64 meter antara tempat penerimaan bahan baku dengan departemen pencampuran sehingga membutuhkan waktu yang cukup lama untuk memindahkannya, departemen printing dan gudang produk diletakkan berjauhan, selain itu ada aktivitas yang tidak memiliki nilai tambah seperti menumpuk cup sebelum diprinting dan kegiatan yang mengangkut cup ke gudang bahan jadi terlalu lama sebagai akibat jarak yang harus ditempuh material handling 76 meter antara departemen printing dengan gudang bahan jadi, pada tahap akhir produk harus diangkut dengan 2 (dua) material handling yaitu dengan handlift dan forklift untuk dapat sampai di gudang produk seperti Gambar 1.2. dan Gambar 1.3.

I-3

Gambar 1.2. Handlift

Gambar 1.3. Forklift

Dari penjelasan diatas dapat disimpulkan tata letak produksi dan penempatan departemen masih tidak beraturan, pola aliran bahan yang memiliki jarak yang jauh serta adanya aktivitas yang tidak memiliki nilai tambah, hal ini menyebabkan perlu dilakukan perancangan tata letak yang baru untuk menyelesaikan persoalan yang ada.

Untuk menyelesaikan permasalahan diatas dapat direduksi non value added activity dan memperpendek lead time dengan pendekatan lean manufacturing serta mengintegrasikannya dengan Algoritma BLOCPLAN untuk memperbaiki tataletak produksi di PT. Guna Kemas Indah. Algoritma BLOCPLAN mempertimbangkan pertukaran lokasi departemen berdasarkan

ongkos yang berarti.

1Lean manufacturing menjanjikan berbagai simulasi, tuntutan kompetitif tingkat tinggi proses dan kualitas produk, biaya rendah dan pengurangan lead time. Aplikasi dari konsep lean manufacturing untuk sektor produksi terus menerus dengan fokus pada industri manufaktur. Fokus mendasar pada produksi ramping adalah penghapusan secara sistematis aktivitas yang tidak memiliki nilai tambah dan limbah dari proses produksi. Pelaksanaan prinsip-prinsip lean dan dalam metode dalam sistem ditingkatkan dan begitu juga dengan kinerja sekitarnya. Model simulasi rinci dalam percobaan dikembangkan dan dirancang digunakan untuk menganalisis output dari berbagai percobaan. Aplikasi produksi ramping menunjukkan pelaksanaan filosofi lean melalui modifikasi tata letak, dengan bantuan BLOCPLAN maka hasil lean manufacturing akan lebih optimal lagi. 2BLOCPLAN yang bekerja secara hybride algorithem yaitu membangun dan mengubah tata letak dengan melakukan pertukaran antar stasiun/fasilitas. Analisis penelitian dengan menggunakan software BLOCPLAN adalah usulan perbandingan tataletak awal terhadap usulan tata letak software BLOCPLAN, dan tata letak usulan yang terpilih.

1.2. Rumusan Masalah

Berdasarkan latar belakang permasalahan yang telah diuraikan, maka yang menjadi rumusan permasalahan pada penelitian ini adalah tata letak produksi dan

1S. P. Vendan, Sakthidhasan. K . Reduction of Wastages in Motor Manufacturing Industry. P. S.

G Collage of Technology Coimbatore, India. 2010

2 Nursandi dkk. Rancangan Tata Letak Fasilitas dengan Menggunakan Metode BLOCPLAN

I-5

penempatan departemen masih perlu perbaikan, pola aliran bahan yang memiliki jarak yang jauh serta adanya aktivitas yang tidak memiliki nilai tambah, sehingga perlu dirancang tata letak dengan mengintegrasikan Lean Manufacturing dan Algoritma BLOCPLAN.

1.3. Tujuan dan Manfaat Penelitian 1.3.1. Tujuan Penelitian

Tujuan penelitian ini adalah untuk mendapatkan rancangan perbaikan tata letak fasilitas pabrik yang lebih baik, memperbaiki proses produksi dan memberikan perpindahan material handling yang minimal dengan mengintegrasikan lean manufacturing dan Algoritma BLOCPLAN.

1.3.2. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah sebagai masukan atau rekomendasi bagi pihak perusahaan dan bermanfaat bagi evaluasi tataletak fasilitas perusahaan, sehingga dapat mempertahankan hal-hal yang baik dan memperbaiki kekurangan yang ada selama ini.

1.4. Batasan Masalah dan Asumsi

Penelitian dilakukan dalam batasan-batasan tertentu, antara lain:

1. Tidak terjadi perubahan proses produksi dan penambahan produk baru selama penelitian berlangsung.

2. Selama penelitian berlangsung, tidak ada penambahan ataupun pengurangan mesin dan peralatan.

direncanakan.

4. Penelitian dilakukan untuk menentukan rancangan ulang susunan tataletak di lantai produksi dalam bentuk blok layout.

Asumsi yang digunakan dalam penelitian ini adalah:

1. Perancangan ulang hanya dilakukan pada lantai produksi PT. Guna Kemas Indah 2. Metode yang digunakan untuk melalukan perancangan layout adalah Algoritma

BLOCPLAN.

1.5. Sistematika Penulisan Tugas Sarjana

Sistematika yang digunakan dalam penulisan tugas sarjana ini sebagai berikut:

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian dilakukan, rumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian, dan sistematika penulisan tugas sarjana.

Bab II gambaran umum perusahaan, menguraikan tentang sejarah PT. Bata Rinagan Utama, visi dan misi perusahaan, organisasi dan manajemen perusahaan serta proses produksi secara umum di lantai produksi.

Bab III Landasan Teori, berisi teori mengenai pengertian lean manufactur, tataletak pabrik, tujuan perencanaan tataletak, jenis-jenis tataletak, jenis pola aliran, jarak rectilinier, defenisi perpindahan bahan, Algoritma Blocplan dan Corelap.

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang

I-7

penelitian, jenis penelitian, objek penelitian, kerangka konseptual, defenisi operasional, identifikasi variabel penelitian, instrumen pengumpulan data, populasi, teknik sampling, sumber data, metode pengolahan data, blok diagram prosedur penelitian, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan saran.

Bab V Pengumpulan dan Pengolahan Data, berisi pengumpulan data-data luas dan jarak tiap departemen, layout awal lantai produksi, frekuensi perpindahan bahan yang terjadi tiap departemen, volume produksi, yang kemudian dilakukan pengolahan data yaitu membuat block layout awal lantai produksi, menghitung jarak antar departemen, menghitung frekuensi perpindahan bahan, membuat ARC, mengolah data dengan pendekatan lean manufacturing, Blocplan, merancang alternatif tataletak, Menghitung momen perpindahan alternatif.

Bab VI Analisis Pemecahan Masalah, meliputi analisis tataletak awal dan analisis rancangan alternatif tataletak.

Bab VII Kesimpulan dan Saran, berisi kesimpulan yang diperoleh dari hasil pemecahan masalah, dan saran-saran yang bermanfaat bagi perusahaan.

2.1. Sejarah Perusahaan

PT. Guna Kemas Indah didirikan pada tanggal 29 Maret 2008 di atas tanah seluas 1,25 Ha dengan ketinggian kurang lebih diatas permukaan laut 1500 meter.

PT. Guna Kemas Indah adalah perusahaan yang berstatus swasta nasional yang bergerak dibidang industri kemasan plastik (Thermorforming & Metalizing) dan injection molding dimana perusahaan memproduksi jenis-jenis Vacuum Ttherforming yang berupa jelly cup dan gelas plastik untuk proses thermoforming sementara untuk produk Jadi dari proses injection molding dalam berbagai jenis ukuran, bentuk, dan warna yang beraneka ragam sesuai permintaan pasar dan pesanan pelanggan. Produk yang dihasilkan diberi merek Teh Sisri, Sindodes, Mangga Jeruk, Joli dan lain-lain.

Pada awal berdirinya PT Guna Kemas Indah hanya untuk memenuhi permintaan pasar di Pulau Jawa yang berpusat di Jakarta Jl. Pluit Raya Selatan No.11a-b, Jakarta Utara, Indonesia dengan membuka jaringan distribusi di Medan. Seiring berkembangnya penjualan produk gelas plastik dan joli, PT Guna Kemas Indah melihat peluang pasar yang ada, maka perusahaan tersebut mendirikan pabrik di daerah Sumatera Utara yang berlokasi di Tanjung Morawa jalan industri no 11. Kebun Sayur Kab. Deli Serdang Provinsi Sumatera Utara.

II-11

Bahan baku yang digunakan dalam pembuatan produk plastik bening dan putih yaitu dari biji plastik Polypropylene yang berasal dari PT Titanro Malaysia dan Thailand.

PT Guna Kemas Indah memiliki kapasitas pabrik mencapai 360000 pcs selama 24 jam. Perusahaan ini juga telah mendapat Sertifikat ISO 9001 : 2000 tentang sistem manajemen mutu. Dengan diperolehnya sertifikat ISO 9001 : 2000 maka manfaat utama dari implementasi sistem manajemen mutu digunakan untuk memberi kenyamanan bagi karyawan dalam menjalankan pekerjaannya karena ada panduan, petunjuk, ataupun ukuran keberhasilan atas pekerjaannya dan adanya proses perbaikan berkesinambungan (Continuous Improvement).

2.2. Ruang Lingkup Bidang Usaha

PT Guna Kemas Indah memproduksi gelas plastik dalam ukuran yang berbeda-beda yaitu:

1. Untuk proses injection molding hanya satu ukuran saja yaitu Loly cup mini 65 (2000).

2. Pada proses Thermoforming dan Metalizing menghasilkan 20 jenis produk dengan volume yang berbeda-beda baik itu kemasan gelas plastik biasa (bening) ataupun gelas plastik printing, lima diantaranya yaitu:

a. Kemasan MG 150 ml

b. Kemasan MG 220 (2000) ml c. Kemasan MG-t 240 ml

d. Kemasan MG-220 ml (3000 pcs)

e. Kemasan MG-2000 D

Namun yang sering dipesan oleh pelanggan yaitu jenis Produk MG – WT 230 P dan MK-Wtmk 230 P.

2.3. Organisasi dan Manajemen

Pada bagian ini akan membahas mengenai struktur organisasi yang digunakan oleh PT. Guna Kemas Indah, dan juga tugas dan tanggung jawab masing-masing jabatan yang ada diperusahaan tersebut.

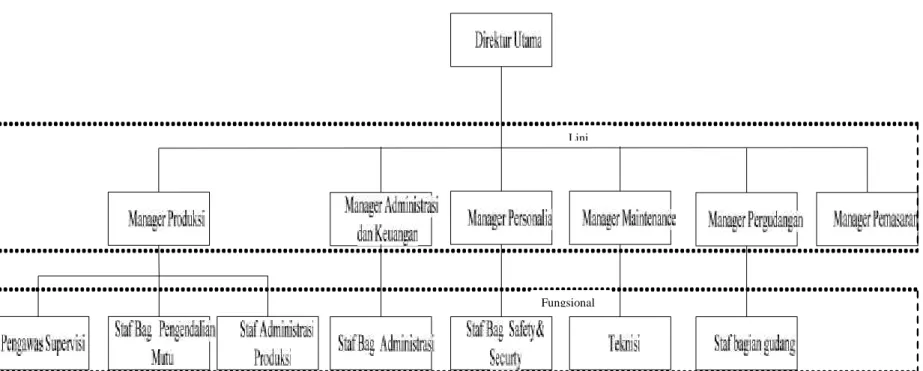

2.3.1. Struktur Organisasi Perusahaan

Struktur organisasi yang terdapat dalam pabrik ini yaitu berbentuk hirarki dengan pegawai atau karyawan dalam suatu perusahaan terhubung dalam suatu kesatuan struktur yang menyatu dengan tujuan agar pekerjaan dapat terselesaikan dengan lebih baik dibandingkan tanpa adanya pembagian tugas kerja.

Struktur organisasi yang digunakan PT. Guna Kemas Indah adalah berbentuk campuran lini dan fungsional. Struktur organisasi berbentuk lini dapat dilihat dengan adanya pembagian tugas, wewenang dan tanggung jawab dari pimpinan tertinggi kepada unit-unit organisasi yang berada di bawahnya dalam bidang pekerjaan tertentu secara langsung. Struktur organisasi fungsional dapat dilihat dengan adanya pemisahan/pembagian tugas, pendelegasian wewenang serta pembatasan tanggung jawab yang tegas pada setiap bidang. Struktur organisasi perusahaan PT. Cahaya Bintang Medan dapat dilihat pada Gambar 2.1 berikut:

Keterangan : 1. Hubungan Garis ( ) 2. Hubungan Fungsional (---)

Gambar 2.1. Struktur Organisasi PT. Guna Kemas Indah

Lini

Fungsional

oleh PT. Guna Kemas Indah adalah sebagai berikut:

1. Direktur Utama

Direktur utama memiliki tanggung jawab sebagai berikut:

a. Mengkordinir secara keseluruhan terhadap kondisi dan kegiatan di pabrik.

b. Membuat kebijaksanaan-kebijaksanaan dalam menentukan produk yang c. akan diproduksi, dengan menentukan item-item yang akan diproduksi yang

disesuaikan dengan permintaan pelanggan atau pasar.

2. Manager Produksi

Bagian produksi memiliki tugas dan tanggung jawab sebagai berikut:

a. Mengawasi kegiatan produksi yang dilakukan oleh pabrik, mulai dari awal sampai akhir kegiatan produksi

b. Melakukan pemeriksaan terhadap kesalahan-kesalahan yang terjadi dalam kegiatan produksi.

3. Manager personalia

Bagian umum atau bagian personalia memiliki tugas dan tanggung jawab sebagai berikut:

a. Bertugas dalam kegiatan personal dari para pegawai.

b. Mengurus secara langsung kegiatan eksternal perusahaan, misalnya: melayani tamu yang datang

II-11

4. Manager Administrasi dan Manager Keuangan

Bagian administrasi bertanggungjawab dalam hal mencatat semua kegiatan pembukuan pada keuangan yang terjadi di perusahaan tersebut.

Bagian keuangan memiliki tugas dan tanggung jawab sebagai berikut :

a. Bertanggung jawab dalam hal pembukuan, pemasukan dan pengeluaran yang dilakukan oleh perusahaan, khususnya dipabrik.

b. Memberikan honor atau gaji kepada pegawai perusahaan, termasuk menangani kegiatan transaksi, ataupun simpan pinjam yang dilakukan oleh karyawan dengan perusahaan.

5. Manager Pemasaran

Mempunyai tanggung jawab dalam:

a. Mengontrol pembelian barang.

b. Menerima laporan penjualan produk perusahaan.

c. Bertanggung jawab atas jumlah penjualan perusahaan setiap bulan.

6. Manager Maintenance

Manager Maintenance memiliki tanggung jawab sebagai berikut:

a. Bertanggung jawab untuk pemenuhan bagian pemeliharaan dan perbaikan.

b. Bertanggung jawab dalam kegiatan perbaikan dan pemeliharaan.

c. Bertanggungjawab untuk memenuhi system menajemen mutu dan ling- kungan bersama–sama dengan departemennya.

7. Manager Gudang

Tugas, wewenang dan tanggung jawab Manager gudang adalah sebagai berikut:

a. Mengatur pengiriman barang

b. Menerima laporan stok dari staf gudang

c. Bertanggung jawab atas berjalannya seluruh kegiatan yang dilakukan di gudang.

8. Pengawas atau supervisi

Pengawas atau supervisi bertugas d alam:

a. Mengawas derajat kualitas produk apakah sudah sesuai dengan yang diharapkan.

b. Pengawasan terhadap pembelian dengan mempertimbangkan kualitas bahan baku.

c. Pengawasan persediaan bahan baku dan barang jadi.

d. Bertanggung jawab dalam mengatur penjadwalan.

9. Staf Bagian Pengendalian Mutu

Bagian pengawasan komponen memiliki tugas dan tanggung jawab dalam hal mengawasi dengan melakukan inspeksi terhadap komponen komponen yang rusak.

10. Staf Teknisi

Bagian perbengkelan memiliki tugas dan tanggung jawab dalam mengawasi kegiatan perbaikan terhadap mesin, mal, peralatan, dan termasuk di dalamnya pembuatan mal-mal untuk tiap mesin-mesin

II-11

seperti mesin compressor, mesin press.

11. Staf Bagian Safety dan Security

Bagian penyiapan peralatan-peralatan yang menjaga kesalamatan para pekerja pabrik dan memilih pekerja untuk menjaga keamanan pabrik.

12. Staf Bagian Gudang

Bagian pergudangan memiliki tugas dan tanggung jawab mengawasi dan mencatat jumlah bahan baku dan produk jadi yang masuk dan yang dikirim atau dikeluarkan oleh perusahaan.

13. Staf bagian Administrasi dan keuangan

Bertanggungjawab dalam mengurus pembukuan di perusahaan dan bertanggungjawab dalam mencatat pengeluaran dan pemasukan pada perusahaan.

14. Staf Administrasi produksi Bertanggung jawab dalam:

a. Membuat surat jalan untuk penjualan barang kepada pelanggan b. Mencatat piutang yang dilakukan pelanggan.

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

Jumlah tenaga kerja yang dipekerjakan pada PT. Guna Kemas Indah sebanyak 73 orang. Alokasi penyebaran tenaga kerja dari perusahaan tersebut ditunjukkan pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja pada PT. Guna Kemas Indah

No. Jabatan Jumlah (Orang)

1 Direktur Utama 1

2 Manager 6

3 Pengawas 1

4 Staf Bagian Pengendalian Mutu 1

5 Staf Teknisi 4

6 Staf Bagian Safety dan Security 4

7 Staf Bagian Gudang 3

8 Staf bagian Administrasi dan

keuangan 1

9 Staf Administrasi produksi 1

10 Operator Quality Control 1

11 Karyawan 50

Total 73

Sumber : PT. Guna Kemas Indah

Perusahaan ini memiliki 3 shift kerja dimana setiap shift kerja terdiri atas 7 jam kerja dan 1 jam istirahat kecuali di hari sabtu jumlah jam kerja hanya 5 jam untuk bagian kantor (Administrasi). Pembagian shift kerja adalah sebagai berikut:

1. Bagian Kantor (Administrasi) perusahan memiliki jadwal kerja pada Tabel 2.2.

Tabel 2.2. Jadwal Hari Kerja Bagian Kantor (Administrasi) pada PT. Guna Kemas Indah

No Hari kerja Jam Kerja Jam Istirahat 1 Senin – Jum’at 08.00 s/d 16.00 12.00 s/d 13.00

2 Sabtu 08.00 s/d 13.00 -

Sumber : PT. Guna Kemas Indah

II-11

2. Bagian produksi perusahan memiliki jadwal kerja pada Tabel 2.3.

Tabel 2.3. Jadwal Kerja Bagian Produksi pada PT. Guna Kemas Indah No Hari

kerja

Shift I Shift II Shift III

Jam Kerja

Jam Istirahat

Jam Kerja

Jam Istirahat

Jam Kerja

Jam Istirahat 1 Senin

08.00 s/d 16.00

12.00 s/d 13.00

16.00 s/d 24.00

20.00 s/d 21.00

24.00 s/d 08.00

04.00 s/d 05.00 2 Selasa

3 Rabu

4 Kamis

5 Jumat 6 Sabtu

Sumber : PT. Guna Kemas Indah

2.3.4. Sistem Pengupahan dan Fasilitas Tenaga Kerja

Sistem pengupahan yang berlaku di PT. Guna Kemas Indah adalah dengan pengupahan perminggu yaitu 1 kali 2 minggu dengan menggunakan jasa buruh tidak tetap.

2.4. Proses Produksi

Pada baian ini akan dijelaskan mengenai bahan yang digunakan, uraian proses produksi, mesin dan peralatan, utilitas, serta safty and protection untuk pembuatan produk di perusahaan tersebut.

2.4.1. Bahan yang Digunakan 2.4.1.1.Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk yang sudah distandarisasikan. PT Guna Kemas Indah mengambil bahan baku yang dimpor dari luar negeri yaitu Malaysia dan Thailand .

Bahan baku kemasan produk yang digunakan di PT. Guna Kemas Indah yaitu sebagai berikut :

1. Titro Propylenna 6531 merupakan biji plastik untuk bahan baku plastik cup bening. Titro Propylenna S98 untuk bahan baku plastik cup putih (untuk printing)

Sumber : PT. Guna Kemas Indah

Gambar 2.2. Bahan Baku Biji Plastik Polyprophylene

2. Titanlene untuk bahan baku pada pembuatan injection molding.

Sumber : PT. Guna Kemas Indah

Gambar 2.3. Bahan Baku Biji Plastik Titanlene 2.4.1.2.Bahan Penolong

Bahan penolong adalah bahan yang ditambahkan untuk meningkatkan mutu produk menjadi bernilai namun bahan tersebut tidak ikut dalam proses produksi. Bahan penolong yang digunakan di PT Guna Kemas adalah sebagai berikut :

II-11

1. Katalis Cesa Nukleant yaitu sebagai menambah kecerahan pada cup plastik warna bening

Sumber : PT. Guna Kemas Indah

Gambar 2.4. Bahan Katalis Cesa Nukleant

2. REMF 56 sebagai pengalot untuk mengurangi dan menghilangkan kepecahan.

Sumber : PT. Guna Kemas Indah

Gambar 2.5. Bahan REMF 56

3. Air digunakan untuk kebutuhan produksi sebagai pendingin.

Sumber : PT. Guna Kemas Indah

Gambar 2.6. Air

2.4.1.3.Bahan Penolong

Bahan tambahan adalah bahan yang ditambahkan dalam suatu proses produksi sehingga dapat meningkatkan mutu produk menjadi lebih baik. Bahan tambahan yang digunakan di PT. Guna Kemas Indah yaitu:

1. Cat yang digunakan yaitu cat UV LC 416 terdiri dari berbagai warna seperti merah, kuning, hijau, ungu, biru dan lain-lain untuk memberi warna pada produk cup plastik printing.menggunakan merek pada cup plastik dengan cara printing dan plastik untuk pengemasan cup plastik yang sudah dibuat merk.

2. Kardus sebagai bahan tambahan yang dibeli dari pabrik PT. Cas Cahaya Alam Sejati

3. Pembungkus plastik di-supply dari PT. Jaya Plastik yang terletak di Kawasan Industri Medan.

4. Isolasi yang digunakan untuk mengisolasi kardus produk.

2.4.2. Uraian Proses Produksi

PT. Guna Kemas Indah menghasilkan produk Loly dan Cup, Berikut merupakan proses yang ada di PT. Guna Kemas Indah.

2.4.2.1. Proses Pembuatan Loly

Proses pembuatan loly menggunakan proses Injection Molding dengan langkah-langkah sebagai berikut:

II-11

1. Proses penimbangan yaitu menimbang bahan baku Titanlene sebanyak 12,5 kg kemudian menimbang TP 6531 M sebanyak 62,5 Kg.

2. Pemanasan didalam saluran tuang

3. Penyuntikan yaitu material plastik dalam bentuk butiran atau pellet, diisi kedalam suatu wadah saluran tuang (hopper) yang terdapat bagian atas unit mesin. Butir atau pellet ini disuap ke dalam silinder untuk dipanaskan hingga mencair.

4. Penenangan yaitu pada tahap ini adalah waktu penenangan sesaat setelah proses penyuntikan. Plastik cair telah disuntik ke dalam cetakan dan tekanan dipertahankan untuk menyakinkan segala sisi rongga cetakan telah terisi secara sempurna.

5. Pendinginan yaitu plastik didinginkan di dalam cetakan untuk mendapatkan bentuk padatnya di dalam cetakan. Pada proses ini sekaligus pengisian ulang bahan plastik dari hopper ke dalam barrel dengan screw yang berputar.

6. Pembukaan cetakan yaitu unit pengapit dibuka, yang memisahkan kedua belah cetakan

7. Pengeluaran yaitu pena dan plat ejector mendorong dan mengeluarkan hasil cetakan dari dalam cetakan. Geram dan sisa pada sisi-sisi hasil cetakan yang tidak dipakai dapat didaur ulang untuk digunakan pada pencetakan berikutnya.

2.4.2.2. Proses Pembuatan Cup

Proses pembuatan cup menggunakan Langkah-langkah proses sebagai berikut :

1. Proses Penimbangan

Menimbang bahan baku sebanyak 50 kg, Afal sebanyak 40 Kg, kemudian TP SM 98 sebanyak 10 Kg

2. Proses Mixing

Proses Mixing merupakan proses pencampuran bahan baku utama dengan bahan baku tambahan untuk membuat sheet. Material murni PP (Plypropylene), skeleton (aval), sheet, produk cup yang reject serta Cesa Nucleant sebagai penambah kecerahan pada plastik semua bahan diaduk hingga rata. Setelah itu semua bahan di-mixing atau dicampur di mesin Mixing. Pada proses penyampuran menggunakan timer tertentu agar proses penyampuram keempat material tersebut dapat merata. Selanjutnya hasil mixing (campuran material) ini disalurkan ke Hopper (tempat untuk menampung material) yang ada di mesin Extruder.

3. Proses Pembuatan Sheet

Sheet adalah material yang berbentuk lembaran yang akan digunakan untuk memproduksi cup. Langkah proses pembuatan sheet adalah sebagai berikut : a. Pertama, keempat material yang sudah di mixing tersebut dimasukkan ke

dalam Hopper dan dipanasi dengan temperatur 80oC.

b. Selanjutnya material turun ke Barel Heater (tempat untuk memanasi material agar mencair) untuk dipanakani. Ada enam Barel Heater dengan

II-11

temperature masing-masing ± 220oC. Pada Barel Heater, material diaduk mengikuti putaran screw yang digerakkan motor extruder.

c. Material dari Barel Heater masuk ke Screen Heater (tempat filter saringan plastik) untuk melakukan penyaringan dengan filter agar material yang kotor tidak ikut tercampur pada saat proses. Jumlah Screen Heater ada dua buah, temperatur dari Screen Heater adalah 220oC.

d. Dari Barel Heater masuk ke Screen Heater untuk melakukan pemanasan kemudian ke gear pump dan kembali ke Screen Heater dengan temperatur

± 225oC. jumlah Screen Heater ada dua buah.

e. Selain itu dilakukan pemanasan terakhir di Die Heater yang berjumlah tujuh buah. Adapun temperatur Die heater adalah ± 224oC.

f. Setelah itu, material tersebut dimasukkan ke dalam Roll Jumbo untuk mencetak material yang cair tersebut menjadi lembaran. Selanjutnya mengatur ketebalan sheet dengan Baut Stopper (penyetel ketebalan).

Biasanya ketebalan sheet 0,74 mm, 0,83 mm, 0,97 mm, 1,06 mm, 1,10 mm. Pada Roll Jumbo ada sirkulasi air (chiller) untuk pendingin agar sheet yang dihasilkan tidak lengket, bening, dan mengkilap. Untuk temperatur Chiller Roll Jumbo ada tiga yaitu atas, tengah, dan bawah dengan temperatur 23oC, 25oC, dan 21oC .

g. Lembaran (sheet) tersebut digulung dengan menggunakan alat yang disebut Rewinder. Semakin cepat dan kebelakang penariknya maka sheet tidak akan kendor. Untuk proses penggulungan menggunakan ± 20-30 bar agar sheet tidak bergeser. Pada saat proses penggulungan dilakukan

inspeksi secara manual oleh operator. Jika ada sheet yang cacat maka langsung dipotong atau dibuang menjadi sheet reject. Oleh karena itu, inspeksi harus teliti agar sheet yang dihasilkan bagus dan tidak ada reject.

h. Setelah proses penggulungan selesai maka sheet dapat digunakan memproduksi cup. Namun sheet yang diproduksi saat ini belum tentu dipakai langsung untuk produksi cup. Untuk hasil 1 roll sheet ± 600-1000 Kg dan untuk pengambilan sheet untuk proses di mesin Vaccum Thermoforming harus sesuai urutan agar sheet yang telah lama terpakai lebih dahulu.

4. Proses Pembuatan Cup

Adapun langkah-langkah proses di mesin Thermoforming adalah sebagai berikut :

a. Lembaran (sheet) dari mesin Extruder diletakkan di tempat menampung material di mesin Thermoforming.

b. Selanjutnya dilakukan set up mesin dimulai menggunakan pemanasan heater dengan temperatur yang berbeda-beda tergantung tebal sheet.

Semakin tebal sheet, maka suhu semakin tinggi.

c. Setelah set up selesai dilakukan, maka lembaran sheet dimasukkan kedalam mesin Thermoforming untuk dicetak menjadi cup.

d. Produk cup yang dihasilkan kemudian di inspeksi. Inspeksi dilakukan dua kali yaitu oleh QC (Quality Control) dan selector. Jika produk cup banyak yang reject maka QC akan melihat penyebab cacat datang darimana

II-11

kemudian dilakukan perbaikan dengan memberitahu operator untuk setting mesin ulang.

5. Proses penyortiran, yaitu produk yang telah disortir kemudian dibungkus kedalam plastik sebanyak 75 Pcs tiap jalur sehingga berisi 40 lajur tiap satu kardus (3000 pcs).

6. Setelah itu menimbang berat kardus maksimum 50 Kg

7. Kemudian dilakukan packing setelah kardus berisi 40 lajur tiap satu karton (3000 pcs).

2.4.2.3. Proses Cup Printing

Proses pembuatan Cup Printing memiliki langkah-langkah sebagai berikut:

1. Menimbang bahan baku sebanyak 50 kg, Afal sebanyak 40 Kg, kemudian TP SM 98 sebanyak 10 Kg.

2. Proses Penuangan di tempat penuangan (Hopper)

3. Proses mixer yaitu semua bahan diaduk hingga rata. Setelah itu bahan baku dialirkan atau dibawa dengan menggunakan pneumatic conveying yang menggunakan sistem vakum udara menuju ke mesin Extrusion.

4. Proses Extruder yaitu bahan baku dipanaskan hingga meleleh pada suhu 230oC di mesin Extrusion

5. Proses Polisher yaitu bahan baku yang cair kemudian dibentuk menjadi sheet dengan ukuran: tebal 1,20 – 1,30 mm dan lebar 66 – 66,5 pada suhu 28oC (suhu ruangan) di mesin Polishing seberat 600-1315 Kg per jam.

6. Kemudian berat gulungan sheet di bawa ketempat penimbangan untuk mengontrol berat yang sesuai.

7. Proses Pencetakan yaitu pada mesin Vaccum Thermoformer (Dong Long) kemudian dipanaskan dengan macam heater yaitu heater upper dengan suhu 360oC dan heater lower dengan suhu 350oC.

8. Setelah produk menjadi berwarna putih kemudian disortir dengan memperhatikan bentuk fisik cup, seperti susunan yang tidak rata, permukaan yang miring, adanya goresan, dan cup minuman yang terbakar.

9. Penyortiran, yaitu produk yang telah disortir kemudian dibungkus kedalam plastik sebanyak 75 Pcs tiap jalur sebanyak 40 jalur.

10. Setelah itu, kardus hasil penyortiran dibawa ke ruang printing untuk diberi warna sesuai dengan permintaan konsumen.

11. Kemudian dengan menggunakan alat sensor pada mesin printing, lalu produk jadi di packing ke dalam plastik dan dimasukkan kedalam kardus.

12. Kemudian ditimbang beratnya kurang lebih 50 Kg

2.4.3. Mesin dan Peralatan

Pada bagian ini akan dijelaskan mengenai mesin-mesin dan peralatan yang digunakan pada lantai produksi di perusahaan tersebut.

2.4.3.1.Mesin

Mesin dan peralatan yang digunakan pada PT Guna Kemas Indah adalah sebagai berikut:

II-11

1. Mesin Fong Kee yang terdiri dari mixer, extrude, dan polisher memiliki kegunaan untuk menghasilkan bahan baku berbentuk lembaran yang bergulung.

Tipe : HA-50 A

Power : 1 Ph 220 V. 50/60 Hz 300 w Berat :22 Kg

Suplier : Habor Precise Industrious Co. Ltd Taiping City-Taichung Country Taiwan

Jumlah : 1 Unit

2. Thermoforming machine (Dong Long) memiliki kegunaan untuk membuat produk jadi baik cup plastik bening maupun cup plastik putih.

Tipe : DD-9 GB 10963

Power : 400 V

Supplier : Shantou Anping Food Stuff Packing Machinery Co. Ltd

Jumlah : 4 Unit

3. Bak Konveyor memiliki kegunaan sebagai saluran ke tempat penyortiran.

Ukuran : 1,5m x1m x 1m Panjang : 2 m

Jumlah : 4 Unit

4. Printing Machine memiliki kegunaan untuk mengecat cup plastik putih.

Tipe : QJY-6125 Rpm : 214 rpm/min

Supplier : Towin Light Industry Machine Factory Co. Ltd

5. Machine Injection Molding memiliki kegunaan untuk membuat produk jadi loly.

Tipe : LIY CK 10-2-000042

Power : 380 V

Supplier :Sahntou City a Section Of the join Machinery Manufacturing Rotary Show : 33,4 Rpm

Jumlah : 1 Unit

2.4.3.2. Peralatan

Peralatan yang mendukung proses produksi yang digunakan adalah sebagai berikut :

1. Timbangan Digital untuk menimbang bahan baku dan produk 2. Timbangan gantung digital untuk menimbang sheet

3. Cetakan (jantan) untuk menekan sheet ketika dicetak.

4. Lampu untuk membantu pekerja menyortir produk jadi 5. Forklift untuk memindahkan bahan baku dan produk jadi 6. Handlift untuk memindahkan bahan baku dan produk jadi 7. Pipa untuk mengalirkan air pendingin ke lantai produksi

2.4.3.3. Saftey and Fire Protection

PT. Guna Kemas Indah sudah memiliki sistem manajemen keselamatan dan keselamatan kerja bagi semua karyawan yang langsung ditangani oleh pimpinan pabrik. Perusahaan membuatkan petunjuk pelaksanaan mengenai

II-11

keselamatan dan kesehatan kerja sesuai dengan UU No.14 Tahun 1969 tentang Ketentuan-ketentuan Pokok Mengenai ketenagakerjaan, pasal 9 dan pasal 10.

Pasal 9 berbunyi “Tiap tenaga kerja berhak mendapat perlindungan atas

keselamatan, kesehatan, kesusilaan, pemeliharaan moril kerja serta perlakuan yang sesuai dengan martabat manusia dan moral agama”. Dan pasal 10 berbunyi

“Pemerintah membina norma perlindunggan tenaga kerja yang meliputi norma

keselamatan kerja, norma kesehatan kerja, norma kerja, pemberian ganti kerugian, perawatan dan rehabilitasi dalam hal kecelakaan kerja”

Meskipun belum berjalan dengan baik karena banyak karyawan yang tidak mematuhi dengan alasan kenyamanan karyawan. Seperti tidak menggunakan masker saat bekerja, tidak menggunakan pelindung mata ketika memotong besi serta tidak menggunakan sarung tangan ketika mencampur cat printing. Namun untuk kegiatan house keeping biasanya dilakukan secara rutin oleh petugas kebersihan. House Keeping ini merupakan suatu program untuk membersihkan lokasi kerja masing-masing dan membuat suasana lingkungan kerja yang nyaman dan sehat.

Fire extinguisher disediakan sebanyak tiga buah yang digunakan untuk pemadam kebakaran. Fire extinguisher diletakkan di bagian produksi, hal ini dilakukan agar apabila terjadi kebakaran agar segera diatasi. Jenis Fire extinguisher yang digunakan adalah berbentuk serbuk.

2.4.3.4. Utilitas

Utilitas merupakan bagian yang penting dalam menunjang kegiatan operasi dalam pabrik, penanggulangan kebakaran, kegiatan perkantoran dan perumahan. Sistem utilitas yang terdapat di PT. Guna Kemas Indah adalah:

1. Tenaga Listrik

Tenaga Listrik yang digunakan adalah tenaga listrik PLN dengan daya 555 KVA untuk menghidupkan mesin-mesin secara normal. Jika terjadi pemadaman listrik maka digunakan generator cadangan berdaya 380 KVA dengan spesifikasi sebagai berikut :

a. Kode No. : SR4 serial no. B49BH6998

b. Merk : Maspion

c. Jumlah : 1 unit d. Bahan bakar : solar

e. Power : 288 KVA, 50 Hz, 1500 rpm, 3 phase, cos ω 0,8 2. Air dari Perusahaan menggunakan jasa PAM

Selain menggunakan fasilitas PAM, PT Guna Kemas Indah memompa air dari sumur. Air dari PAM digunakan untuk kebutuhan air minum para pekerja sedangkan air dari sumur digunakan untuk kebutuhan kegiatan produksi.

BAB III

LANDASAN TEORI

3.1. Pengertian Tata Letak Pabrik1

Perencanaan tataletak merupakan suatu landasan utama dalam dunia industri. Perencanaan tata letak dapat diartikan sebagai tata cara pengaturan fasilitas– fasilitas pabrik guna menunjang kelancaran proses produksi. Selain itu dapat diartikan sebagai desain atau konfigurasi dari bagian-bagian, pusat kerja, dan peralatan yang membentuk proses perubahan dari bahan mentah menjadi barang jadi. Dengan kata lain, merupakan pengaturan tempat sumber daya fisik yang digunakan untuk membuat produk. Perencanaan tataletak merupakan salah satu tahap perencanaan fasilitas yang bertujuan untuk mengembangkan suatu sistem produksi yang efisien dan efektif, sehingga dapat tercapai suatu proses produksi dengan biaya yang paling ekonomis.

3.2. Tujuan Perencanaan dan Pengaturan Tata Letak Pabrik2

Jika sebuah tataletak berfungsi untuk menggambarkan sebuah susunan yang ekonomis dari tempat-tempat kerja yang berkaitan, dimana barang-barang dapat diproduksi secara ekonmis. Secara garis besar, tujuan utama dari tata letak pabrik adalah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis. Secara garis besar, tujuan utama dari tata letak pabrik adalah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis untuk operasi

1James M. Apple. Tataletak Pabrik dan Pemindahan Bahan. Edisi Ketiga. Penerbit ITB.

Bandung. hal.1

2Ibid, hal 5-8

kinerja (performance) dari operator. Lebih spesifik lagi, suatu tata letak pabrik yang baik akan dapat memberikan keuntungan-keuntungan dalam sistem produksi, sebagai berikut:

1. Memperlancar proses manufaktur

Tata letak pabrik yang direncanakan haruslah menjamin proses pengolahan yang efisien. Oleh karena itu diusahakan agar:

a. Penyusunan peralatan dan mesin yang efektif sehingga aliran bahan lancar dan mendekati garis lurus dengan mengurangi gerakan bolakbalik.

b. Mengurangi waktu menunggu pada proses produksi.

c. Aliran bahan yang terencana sehingga setiap daerah kerja dapat dibedakan dengan jelas untuk menghindari tercampurnya alat-alat kerja.

2. Mengurangi proses pemindahan bahan (minimalisasi material handling) Biaya pemindahan bahan merupakan salah satu elemen biaya dari total biaya produksi yang harus dikeluarkan perusahaan. Perhitungan biaya pemindahan bahan ini biasanya sebanding dengan jarak pemindahan bahan yang harus ditempuh, sedangkan jarak pemindahan bahan dapat dianalisis dengan memperhatikan tata letak fasilitas produksi yang ada di pabrik. Karena itu, dalam perancangan tata letak pabrik diusahakan agar jarak pemindahan bahan menjadi seminimal mungkin.

3

4. Menjaga fleksibilitas susunan peralatan

Kemungkinan perubahan jumlah dan bentuk produksi sangat penting dalam tata letak pabrik. Tata letak pabrik yang baik dapat dengan mudah diubah menurut kebutuhan produksi.

4. Mengurangi inventory in proscess

Sistem produksi pada dasarnya menghendaki sedapat mungkin agar bahan baku berpindah dari satu opersi ke operasi berikutnya dengan secepat- cepatnya dan berusaha mengurangi bertumpuknya barang setengah jadi (material in process). Hal ini dapat dilaksanakan dengan mengurangi waktu tunggu (delay) dan mengurangi antrian bahan yang menunggu untuk segera diproses.

5. Menurunkan investasi pada peralatan

Susunan mesin, peralatan dan susunan departemen yang tepat dan dapat membantu menurunkan jumlah peralatan yang diperlukan.

6. Penghematan penggunaan luas lantai

Suatu perencanaan tata letak pabrik yang optimal akan mampu mengatasi segala pemborosan pemakaian ruangan yang disebabkan oleh lalu lintas bahan dalam pabrik, penumpukan material, jarak antar mesin yang berlebihan dan lain-lain, serta akan berusaha untuk mengoreksi semua pemborosan tersebut.

7. Memelihara pemakaian tenaga kerja seefektif mungkin

Tata letak pabrik yang tidak baik akan membutuhkan tenaga kerja yang lebih besar sehingga merupakan suatu pemborosan. Pemakaian tenaga kerja dengan efektif dan efisien dapat dilakukan dengan cara:

b. Mengurangi faktor yang mengakibatkan pekerja banyak berjalan dalam pabrik.

c. Melakukan keselarasan antara mesin dan operator sehingga antara mesin dan operator tidak mengalami idle.

d. Mengadakan pengawasan yang efektif terhadap karyawan.

8. Memberikan suasana kerja yang menyenangkan

Memberikan suasana kerja yang menyenangkan kepada para pekerja seperti pengaturan letak penerangan, ventilasi serta keselamatan kerja yang terjamin.

3.3. Activity Relationship Chart (ARC)3

Chart ini menggambarkan dengan jelas dan singkat bagaimana tingkat hubungan antara aktivitas-aktivitas yang ada pada setiap aspek di dalam pabrik.

Jenis-jenis keterkaitan umumnya adalah:

a. Antara dua kegiatan produksi

b. Antara suatu kegiatan produksi, kegiatan pelayanan, atau kegiatan tambahan.

c. Antara dua kegiatan pelayanan

Simbol-simbol yang digunakan adalah:

A = mutlak perlu berdekatan E = sangat perlu berdekatan I = penting berdekatan O = tidak jadi soal (biasa)

3Tomkins, James A. 1976. Facilities Planning Second Edition. hal 94-95

5

U = tidak perlu berdekatan X = tidak diharapkan berdekatan

Pada ARC, terdapat departemen-departemen yang dibagi ke dalam 5 bagian yaitu:

a. Production

b. Production Service c. Personal Service d. General Service e. Physical Plant Service

Adapun contoh gambar dari activity relationship chart dapat dilihat pada Gambar 3.1.

Kode Alasan

1 Urutan aliran kerja

2 Derajat hubungan kepegawaian 3 Kemudahan pengawasan 4 Perpindahan alat/pegawai 5 Alat informasi dan komonikasi 6 Karyawan sama

7 Bising, debu, bau tidak sedap

Gambar 3.1. Activity Rrelationship Chart

Adapun bebrapa metode Computerized Layout di antaranya metode Blocplan dan Corelap, yang di jelaskan sebagai berikut :

3.4.1. BLOCPLAN

BLOCPLAN merupakan singkatan dari Block Layout Overview with Layout Planning. Data-data yang dipakai dalam algoritma BLOCPLAN dapat berupa data kuantitatif yang dibentuk dengan menggunakan Activity Relationsihip Chart (ARC) maupun data kuntitas yang berupa aliran produk dan ukuran dari area bangunan (departemen) yang ada akan ditempati oleh fasilitas.

Setelah semua data dimasukkan akan dihasilkan layout secara random dimana pertukaran letak fasilitas-fasilitas terus dilakukan hingga tercapai layout yang lebih baik tetapi jumlah iterasi terbatas yaitu maksimal 20.

BLOCPLAN dapat menganalisis layout dengan beberapa cara, yaitu:

a. Random

BLOCPLAN menghasilkan layout secara acak tanpa memperhatikan data ARC.

b. Improvement algorithm

Menggunakan sebuah layout awal yang nantinya akan dikembangkan BLOCPLAN

c. Automatic search algorithm

Membuat layout dengan cara automatic search

4Ibid, hal 340-344

7

BLOCPLAN akan mengembangkan layout baru dengan jumlah iterasi maksimal 20 kali. Prinsip analisis dari algoritma BLOCPLAN adalah nilai R- Score yang paling besar dari 20 iterasi dan apabila terdapat nilai yang sama maka dilihat dari Rel-disk yang paling kecil. Berikut ini adalah langkah-langkah dalam menggunakan software BLOCPLAN:

1. Memasukkan semua departemen beserta luas areanya

2. Memasukkan Activity Relationship Chart 3. Memasukkan data luas lokasi

4. Memilih single story layout menu

5. Membuat layout dengan cara automatic search 6. Menganalisa hasil dari semua layout yang sudah disimpan

Konsep manual pengerjaan algoritma BLOCPLAN adalah dengan memilih layout terbaik dilihat dari nilai R-Score yang paling besar. Adjency Score (Layout Score) diperoleh dari hasil pembagian total score pada pembobotan ARC yang dapat dicapai dengan total score keseluruhan dikalikan 2.

total score yang dapat tercapai

Layout Score = x 2

total score keseluruhan

Nilai rel disk score diperoleh dari perpindahan semua nilai rel disk score pada tiap departemen i ke departemen j.

dij = Jarak rectilinear antara fasilitas i dan j

rij = Nilai hubungan kedekatan antara fasilitas i dan j

R-score dari masing-masing layout yang mungkin dengan layout yang terbaik adalah dengan R-score yang paling besar. Nilai R-score adalah antara 0 dan 1 (0 <

R-score < 1).

Dimana :

R-score = 1 – rel dist score – lower bound upper bound – lower bound

Lower bound = d21s1 + d20s0 + ....

Artinya nilai d (nilai d adalah jarak antar fasilitas terendah) dengan nilai s (nilai s adalah hubungan kedekatan antara fasilitas) terendah kemudian nilai d tertinggi selanjutnya dikalikan dengan nilai s terendah, demikian seterusnya.

Lower bound = d1s1 + d2s2 + ...

Artinya nilai d (nilai d adalah jarak antara fasilitas terendah dengan nilai s (nilai s adalah nilai hubungan kedekatan antara fasilitas) terendah kemudian nilai d terendah selanjutnya dikalikan dengan nilai s terendah berikutnya, demikian seterusnya.

3.4.2. Corelap

Corelap (Computerized Relationship Layout Planning) menghitung kegiatan-kegiatan yang paling sibuk pada tata letak atau yang mempunyai kaitan terbanyak. Jumlah dari keterkaitan kedekatan kegiatan dengan kegiatan lain

9

dibandingkan, dan kegiatan dengan jumlah tertinggi TCR (Total Closeness Rating) diletakkan pertama pada matriks tataletak. Berikutnya, dipilih sebuah kegitan yang harus dekat dengannya dan ditempatkan sedekat mungkin.

Adapun langkah-langka Dalam menerapkan Corelap yaitu sebagai berikut:

1. Penentuan Urutan Pengalokasian

a. Pilih salah satu departemen dengan TCR maksimum. Jika terdapat departemen yang memiliki nilai TCR tertinggi yang sama maka pilih salah satu yang memiliki lebih banyak A. Departemen N merupakan fasilitas yang memiliki nilai TCR terbesar dan dipilih departemen N karena untuk dialokasikan pertama. Departemen N ini ditempatkan pada pusat layout.

b. Departemen yang dialokasikan kedua, pilih departemen yang mempunyai hubungan A dengan departemen yang telah terpilih. Jika terdapat beberapa maka pilih yang mempunyai TCR terbesar. Jika tidak ada yang mempunyai hubungan A, pilih departemen yang mempunyai hubungan E dengan departemen yang terpilih. Maka departemen yang memiliki hubungan A dengan deopartemen terpilih adalah departemen E. Untuk dialokasikan ke dua karena memiliki nilai TCR terbesar.

c. Departemen yang dialokasikan ketiga, pilih departemen yang mempunyai hubungan A dengan departemen terpilih pertama. Dipilih departemen O karena memiliki TCR terbesar kedua.

2. Untuk departemen selanjutnya dipilih yang memiliki hubungan A, E, I, O, U dengan departemen terpilih kedua, atau ketiga dan yang terakhir ditempatkan jika terdapat hubungan X dengan departemen terpilih pertama. Jika terdapat

yang paling besar, jika masih sama lihat ukuran luas departemen terbesar.

3.5. Lean Manufacturing

Menurut Wikipedia, lean merupakan kumpulan alat atau tools yang membantu dalam mengidentifikasi dan mengeliminasi waste, memperbaiki kualitas, dan mereduksi waktu dan biaya produksi. disebut lean karena pada akhirnya, proses dapat berlangsung dengan menggunakan material yang lebih sedikit, membutuhkan investasi yang lebih kecil, menggunakan persediaan yang lebih sedikit, menggunakan ruang atau areal kerja yang lebih kecil, dan menggunakan pekerja yang lebih sedikit. Lean process dikarakteristikkan dengan aliran dan prediksi bahawa secara keseluruhan mereduksi ketidakpastian dan kekacauan pada pabrik manufaktur.

Dalam bukunya Lean Thinking, James Womack dan Daniel Jones mendefinisikan lean manufacturing sebagai suatu proses yang terdiri dari lima langkah: mendefinisikan nilai bagi pelanggan, menetapkan value stream, membuatnya “mengalir”, “ditarik” oleh pelanggan, dan berusaha keras untuk mencapai yang terbaik. Untuk menjadi perusahaan manufaktur yang lean diperlukan suatu pola pikir yang terfokus pada membuat produk mengalir melalui proses penambahan nilai tanpa interupsi (one-piece flow), suatu sistem “tarik”

yang berawal dari permintaan pelanggan, dengan hanya menggantikan apa yang diambil oleh proses berikutnya dalam interval yang singkat, dan suatu budaya

11

dimana semua orang berusaha keras melakukan peningkatan secara terus- menerus.5

Berikut ini merupakan prinsip utama konsep lean.6 1. Specify value

Menentukan nilai pada produk merupakan langkah awal. Value hanya dapat didefinisikan oleh pelanggan sebagai tujuan akhir. Dan ini hanya memiliki arti ketika ditunjukkan pada kasus produk yang spesifik.

Yang bertemu dengan kebutuhan pelanggan pada harga yang spesifik pada waktu yang spesifik.

2. Identify Value stream

Value stream merupakan kumpulan semua aktifitas spesifik yang dibutuhkan untuk membawa produk yang spesifik melalui tiga aktivitas manajemen yaitu tugas pemecahan masalah, aktivitas manajemen informasi, aktivitas transformasi fisik. Pada bagian ini mengidentifikasi tahapan-tahapan yang diperlukan berdasarkan keseluruhan value stream untuk menemukan aktivitas yang tidak memiliki nilai tambah.

3. Flow

Melakukan aktivitas yang dapat menciptakan suatu nilai tanpa adanya gangguan, proses rework, aliran balik, aktivitas menunggu (waiting) ataupun sisa produksi.

5Liker, Jeffrey K. 2006. The Toyota Way. Jakarta: Penerbit Erlangga

6Womacks, James P. 2003. Lean Thinking. New York: Free Press

Melakukan atau membuat produk sesuai dengan dan hanya yang diminta konsumen.

5. Perfection

Mencapai kesempurnaan dengan menghilangkan pemborosan (waste).

3.6. Seven Waste7

Toyota telah mengidentifikasi tujuh jenis pemborosan yang tidak menambah nilai dalam proses bisnis atau manufaktur, yang dijelaskan di bawah ini.

1. Produksi berlebih (overproduction).

Memproduksi barang-barang yang belum dipesan, akan menimbulkan pemborosan seperti kelebihan tenaga kerja dan kelebihan tempat penyimpanan dan biaya transportasi yang meningkat karena adanya persediaan yang berlebih.

2. Waktu menunggu.

Para kerja hanya mengamati mesin otomatis yang sedang berjalan atau berdiri menunggu langkah proses selanjutnya, alat, pasokan komponen selanjutnya, dan lain sebagainya atau menganggur saja karena kehabisan material, keterlambatan proses, mesin rusak, dan bottleneck (sumbatan) kapasitas.

7Liker, Jeffrey K. Opcit. Hal: 38

13

3. Transportasi yang tidak perlu

Membawa barang dalam proses (WIP) dalam jarak yang jauh, menciptakan angkutan yang tidak efisien, atau memindahkan material, komponen atau barang jadi ke dalam atau ke luar gudang atau antar proses.

4. Memproses secara berlebih atau memproses secara keliru

Melakukan langkah yang tidak diperlukan untuk memproses komponen.

Melaksanakan pemrosesan yang tidak efisien karena alat yang buruk dan rancangan produk yang buruk, menyebabkan gerakan yang tidak perlu dan memproduksi barang cacat. Pemborosan terjadi ketika membuat produk yang memiliki kualitas lebih tinggi dari pada yang diperlukan.

5. Persediaan berlebih

Kelebihan material, barang dalam proses, atau barang jadi menyebabkan lead time yang panjang, barang kadaluarsa, barang rusak, peningkatan biaya pengangkutandan penyimpanan, dan keterlambatan. Persediaan berlebih juga menyembunyikan masalah seperti ketidakseimbangan produksi, keterlambatan pengiriman dari pemasok, produk cacat, mesin rusak, dan waktu set up yang panjang.

6. Gerakan yang tidak perlu

Setiap gerakan karyawan yang mubazir saat melakukan pekerjaannya, seperti mencari, meraih, atau menumpuk komponen, alat, dan sebagainya. Berjalan juga merupakan pemborosan.

7. Produk cacat

Memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan atau perbaikan pengerjaan ulang, scrap, memproduksi barang pengganti dan

Ohno menganggap pemborosan yang paling mendasar adalah produksi berlebih karena mengakibatkan sebagian besar pemborosan lainnya.

Memproduksi lebih dari pada yang diinginkan oleh pelanggan dalam operasi manapun pada suatu proses manufaktur akan menyebabkan bertumpuknya persediaan di salah satu proses hilir: material hanya diam dan menunggu untuk diproses oleh operasi selanjutnya.

3.7. Tools yang Digunakan dalam Lean Manufacturing

Terdapat beberapa metode yang digunakan dalam lean manufacturing sesuai dengan tujuan yang ingin dicapai serta kemungkinan penerapannya.

Beberapa metode yang dapat digunakan dalam lean manufacturing diantaranya sebagai berikut.

3.7.1. Value Stream Mapping

Value stream mapping adalah suatu proses yang sederhana yang mengobservasi secara langsung aliran informasi dan material yang terjadi, menjelaskan secara visual, dan kemudian merencanakan keadaaan ke depannya dengan performansi yang lebih baik.

Value stream merupakan semua kegiatan (aktivitas non value added dan value added) yang saat ini dibutuhkan untuk membawa produk melalui aliran utama yang penting ke setiap produk yaitu aliran produksi dari bahan baku ke tangan pelanggan, dan rancangan aliran dari perencanaan ke peluncuran.

Melakukan perspektif value stream berarti bekerja pada gambar besar, bukan