BAB 3

MODEL KONSEPTUAL

3.1 Model Konseptual

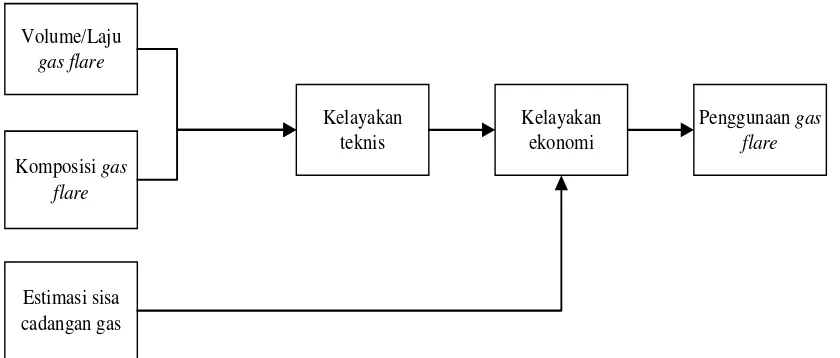

Model konseptual atau kerangka konseptual suatu penelitian adalah suatu model konseptual yang menunjukkan hubungan logis antara faktor/variabel yang telah diidentifikasi penting untuk menganalisis masalah penelitian (Sinulingga, 2014). Kerangka konseptual dibangun berdasarkan teori yang sudah ada maupun dokumen-dokumen penelitian terdahulu sehingga terintegrasi sebagai satu kesatuan.

Berdasarkan teori dan penelitian yang dilakukan oleh Handiko (2013) menyatakan bahwa penggunaan gas flare dipengaruhi oleh empat faktor yaitu laju/volume gas flare, komposisi gas flare, estimasi sisa cadangan dan posisi daya tampung konsumen. Pada penelitian ini faktor posisi dan daya tampung konsumen tidak dikaji karena diasumsikan setiap produk yang dihasilkan merupakan produk yang dapat dipasarkan dan sudah ada konsumen yang akan menampungnya. Berikut akan dijelaskan pengaruh laju/volume gas flare, komposisi gas flare dan estimasi sisa cadangan terhadap pengunaan gas flare.

variabel dependen. Gambaran struktur dan hubungan logis masing-masing variabel dapat digambarkan dalam bentuk kerangka konseptual pada Gambar 3.1.

Gambar 3.1. Kerangka Konseptual

Sesuai Gambar 3.1 laju/volume gas flare dan komposisi gas flare

mempengaruhi kelayakan secara teknis. Laju/volume dan komposisi gas flare

merupakan dasar penentuan jenis dan jumlah produk yang akan dihasilkan. Semakin besar laju/volume gas flare yang digunakan maka semakin besar jumlah produk yang akan dihasilkan begitu juga sebaliknya. Disamping itu laju/volume

gas flare akan menentukan pemilihan teknologi, jika laju/volume gas di bawah 2,5 MMSCFD maka teknologi penggunaan gas yang tersedia adalah sebagai bahan baku Small Scale LNG, mini plant LPG dan power plant (Handiko, 2013).

Komposisi gas flare akan mempengaruhi jenis produk yang akan dihasilkan. Gas dengan komposisi metane 80-90%mol digunakan sebagai bahan baku CNG dan LNG. Jika fraksi berat (propana dan butana) 10-15%mol dapat digunakan sebagai bahan baku LPG dan apabila nilai kalor antara 950-1250 btu/scf memenuhi spesifikasi sebagai bahan bakar power plant. Jadi kedua

variabel laju/volume dan komposisi gas flare akan mempengaruhi kelayakan secara teknis. Selanjutnya kelayakan teknis akan mempengaruhi kelayakan ekonomi.

Estimasi sisa cadangan akan mempengaruhi keekonomian penggunaan gas flare. Jumlah gas yang dapat diproduksi dari dalam reservoir akan mengalami penurunan seiring dengan pertambahan waktu. Sehingganya perlu dilakukan perhitungan estimasi sisa cadangan sebagai dasar penentuan umur ekonomis lapangan dan proyeksi penjualan produk dalam perhitungan ekonomi. Variabel estimasi sisa cadangan gas mempengaruhi kelayakan ekonomi, jika periode pengembalian investasi (payback period) lebih kecil dari umur ekonomis maka investasi tersebut layak secara ekonomi sebaliknya jika periode pengembalian investasi lebih besar dari umur ekonomis maka investasi tersebut tidak layak.

Selanjutnya kelayakan ekonomi ditentukan berdasarkan kriteria nilai IRR (Internal Rate of Return) dan PP (Payback Period). Jika IRR > MARR dan PP < umur ekonomis menandakan investasi layak secara ekonomis. Kelayakan ekonomi akan mempengaruhi dapat atau tidaknya gas flare tersebut digunakan.

3.2 Definisi Operasional

Definisi operasional merupakan penegasan arti dan makna setiap variabel atau faktor dalam kerangka konseptual. Tujuannya untuk menyamakan pengertian yang dibutuhkan untuk penilaian masing-masing faktor. Variabel yang mempengaruhi antara lain:

Volume dan laju gas flare nilainya berfluktuasi dipengaruhi oleh tekanan dan temperatur fluida reservoir. Laju produksi gas flare

dinyatakan dalam satuan MMSCFD (Million Standard Cubic Feet per Day) yang menunjukkan volume gas flare diproduksi setiap hari. 2. Komposisi gas flare

Komposisi gas flare adalah sama dengan gas alam dengan komposisi utama hidrokarbon (metana, etana, propana, butana, isobutana, dan sisanya pentana). Selain itu terdapat helium, nitrogen, karbondioksida dan karbon-karbon lainnya. Besarnya persentase masing-masing komponen dinyatakan dalam satuan %mol.

3. Estimasi Sisa cadangan gas

BAB 4

RANCANGAN PENELITIAN

4.1. Tipe Penelitian

Berdasarkan tujuan penulisan yang dilakukan, penelitian ini termasuk penelitian terapan (applied research) yang ditujukan untuk menyelesaikan permasalahan yang terjadi di perusahaan yang menjadi objek penelitian. Jika ditinjau dari metode yang digunakan, maka penelitian ini merupakan penelitian studi kasus yaitu suatu penelitian tentang status subyek penelitian yang berkenaan dengan suatu kondisi spesifik (Maxfield dalam Sinulinga, 2014). Dalam penelitian ini, peneliti mempelajari secara intensif dan memberikan gambaran secara detail tentang latar belakang, sifat-sifat dan karakter-karakter khas dari kasus.

4.2 Lokasi dan Waktu Penelitian

Penelitian mulai dilaksanakan Februari 2016 di PT.Pertamina EP Asset 1 Field Rantau yang berlokasi di Jl. Jakarta No.1 Komperta Rantau Kuala Simpang, Kabupaten Aceh Tamiang, Provinsi Nangro Aceh Darussalam.

4.3 Metodologi Penelitian

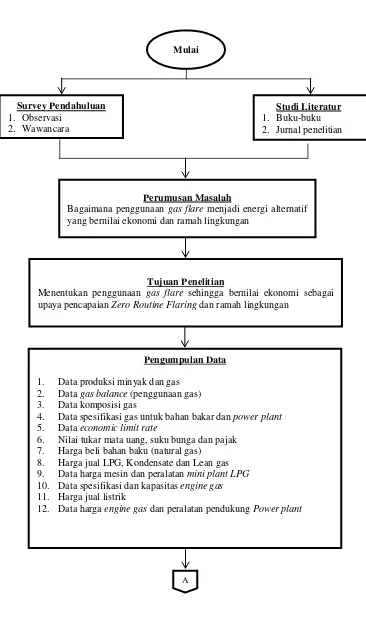

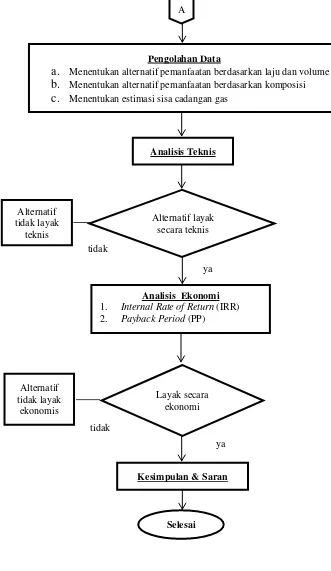

Gambar 4.1 Langkah- Langkah Penelitian A

Perumusan Masalah

Bagaimana penggunaan gas flare menjadi energi alternatif yang bernilai ekonomi dan ramah lingkungan

Tujuan Penelitian

Menentukan penggunaan gas flare sehingga bernilai ekonomi sebagai upaya pencapaian Zero Routine Flaring dan ramah lingkungan

Pengumpulan Data

1. Data produksi minyak dan gas 2. Data gas balance (penggunaan gas) 3. Data komposisi gas

4. Data spesifikasi gas untuk bahan bakar dan power plant

5. Data economic limit rate

6. Nilai tukar mata uang, suku bunga dan pajak 7. Harga beli bahan baku (natural gas)

8. Harga jual LPG, Kondensate dan Lean gas 9. Data harga mesin dan peralatan mini plant LPG 10. Data spesifikasi dan kapasitas engine gas

11. Harga jual listrik

12. Data harga engine gas dan peralatan pendukung Power plant

Gambar 4.1 Lanjutan

Selesai

Kesimpulan & Saran

Layak secara

1. Internal Rate of Return (IRR) 2. Payback Period (PP)

4.3.1 Pengumpulan Data

Data yang digunakan pada penelitian ini terdiri dari: Data produksi minyak dan gas, data gas balance, data komposisi gas, data economic limit rate, data

running hours, data spesifikasi dan kapasitas engine gas, data harga produk LPG, listrik dan natural gas, nilai suku bunga, pajak, serta data harga peralatan (mesin) yang diperlukan. Data ini diperoleh dari laporan perusahaan, data statistik, jurnal dan literatur yang terkait dengan penelitian dan mendukung argumentasi penelitian ini.

Teknik pengumpulan data yang dipakai dalam penelitian ini yaitu: 1. Teknik observasi

Teknik observasi yaitu teknik yang dilakukan dengan pengamatan langsung terhadap suatu kegiatan yang sedang dilakukan.

2. Teknik wawancara

Teknik wawancara dilakukan secara langsung dengan menggunakan format tanya jawab yang terstruktur maupun tidak terstruktur.

3. Teknik dokumentasi

Teknik dokumentasi adalah teknik pengumpulan data dengan menghimpun data melalui dokumen-dokumen. Data yang dikumpulkan dengan teknik dokumentasi yaitu: data produksi minyak dan gas, data gas balance, data komposisi gas, economic limit rate,

4.3.2 Pengolahan Data

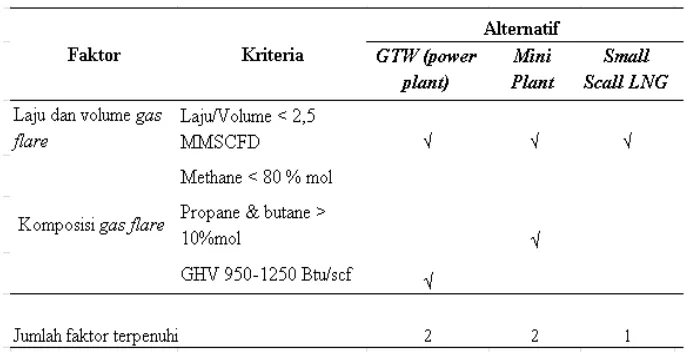

Berdasarkan data yang telah dikumpulkan maka dilakukan pengolahan data untuk menentukan alternatif-alternatif pemanfaatan gas berdasarkan volume/laju dan komposisi gas flare. Kemudian dilakukan perhitungan estimasi sisa cadangan resorvoir sebagai bahan pertimbangan dalam penentuan keekonomian. Selanjutnya dilakukan penentuan alternatif potensial yang menjadi usulan penggunaan gas flare pada perusahaan berdasarkan pengujian secara teknis dan ekonomis.

4.3.3 Analisis Teknis dan Ekonomis

Analisa secara teknis berkaitan dengan teknologi yang nantinya akan diterapkan pada sistem yang akan dikembangkan. Tujuan analisis secara teknis adalah untuk menentukan teknologi pengolahan yang sesuai dan menentukan kebutuhan fisik dari proyek. Apabila berdasarkan analisa secara teknis sudah layak maka dilakukan analisis secara ekonomi. Sebaliknya jika tidak memenuhi persyaratan yang harus dipenuhi maka alternatif tersebut dianggap tidak layak secara teknis dan dilakukan pengujian alternatif yang lain.

4.3.4 Kesimpulan dan saran

BAB 5

HASIL PENELITIAN DAN PEMBAHASAN

5. 1 Alternatif Penggunaan Gas Flare

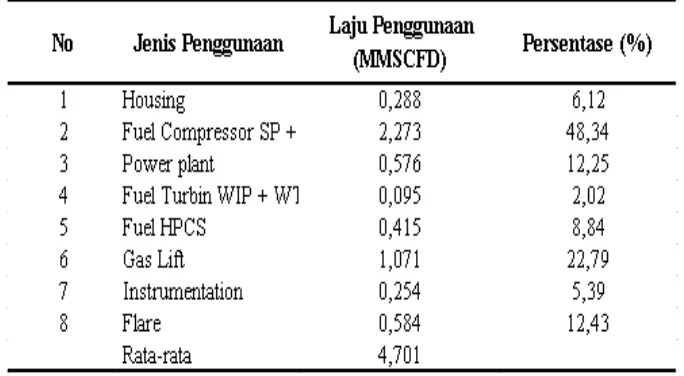

5.1.1 Penentuan Alternatif Berdasarkan Volume dan Laju Gas Flare

Penentuan jumlah gas flare dipengaruhi oleh jumlah produksi gas associated dan penggunaan gas untuk kebutuhan internal perusahaan. Volume gas yang dibakar (gas flare) menurut Sylvester (2014) dapat ditentukan dengan rumus berikut.

Gas flare = Gas Produced – Gas Utilized...(5.1) Berdasarkan data PT.Pertamina EP Asset 1 Field Rantau dari tahun 2012 sampai 2015 diketahui bahwa jumlah gas associated yang diproduksi rata-rata adalah 5 MMSCFD. Gas ini digunakan untuk kebutuhan operasional perusahaan dengan jumlah penggunaan sesuai yang terdapat pada Tabel 5.1 di bawah ini. Tabel 5.1 Data Penggunaan Gas Periode Januari 2012 s.d 2015 (Sumber: Data PT.Pertamina EP Asset 1 Filed Rantau)

adalah sebagai bahan bakar untuk kompressor, pumping unit dan ESP (Electrical Submersible Pumps) yang terdapat pada sumur produksi. Di samping itu gas juga digunakan untuk kebutuhan gas lift atau artificial lift yaitu suatu metode pengangkatan fluida dari lubang sumur dengan cara menginjeksikan gas yang relatif bertekanan tinggi ke dalam kolom fluida. Penggunaan gas selanjutnya adalah sebagai bahan bakar pada power plant sejumlah 0,576 MMSCFD. Saat ini kebutuhan listrik untuk kegiatan operasional perusahaan dan perumahan-perumahan karyawan di lingkungan perusahaan disuplai dari power plant.

Disamping penggunaan gas untuk kebutuhan operasional perusahaan terdapat gas sisa yang dilakukan pembakaran di flare stack dengan jumlah rata-rata 0,584 MMSCFD (12,43% dari total gas asosiasi yang dihasilkan). Gas ini kemudian dikenal dengan gas flare. Pada dasarnya pembakaran gas dilakukan untuk kebutuhan safety equipment (menjaga peralatan produksi dari kelebihan tekanan). Penggunaan gas untuk power plant dari segi volume kurang lebih sama dengan jumlah gas yang dibakar.

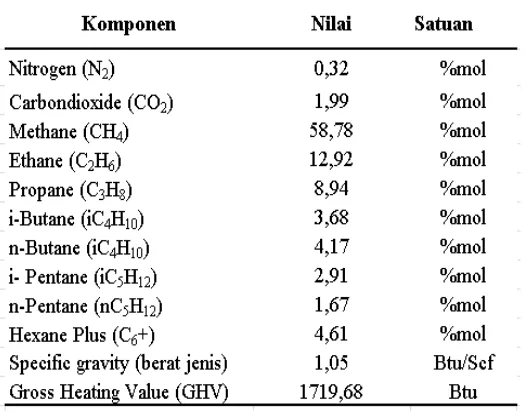

5.1.2 Penentuan Alternatif Berdasarkan Komposisi Gas Flare

Secara umum karakteristik gas alam murni adalah tidak berwarna, tidak berbentuk dan tidak berbau. Gas alam mampu menghasilkan pembakaran yang bersih dan hampir tidak menghasilkan emisi buangan yang dapat merusak lingkungan. Komposisi gas diperoleh berdasarkan hasil uji laboratorium menggunakan pendekatan metode krimatographi gas. Hasil pengujian analisa gas PT.Pertamina EP Asset 1 Filed Rantau dapat dilihat pada Tabel 5.2.

Tabel 5.2 Komposisi Gas (Sumber: Data PT.Pertamina EP Asset 1 Field Rantau)

karakter mudah meledak.

Gas yang dihasilkan oleh PT.Pertamina EP Asset 1 Field Rantau ini termasuk kategori sweet gas karena tidak mengandung senyawa H2S yang mengandung racun berbahaya bagi manusia dan lingkungan sekitar. Supaya gas tersebut dapat dimanfaatkan terlebih dahulu harus dibersihkan dari pengotor

Spesifikasi gas yang dibutuhkan untuk bahan bakar adalah Sulfur < 3,5ppmv, CO2 < 50ppmv, H2O < 7lb/mmscf dan Merkuri < 0,01Mg/NM3 (Handiko, 2013). Selain itu komposisi gas yang dikirim ke konsumen juga harus memenuhi komposisi methane minimal 80%mol, berat jenis 0,55 – 0,88 dan mempunyai nilai oktan lebih kurang 120 dengan nilai kalor pembakaran 9000-11.000 Kcal/kg. Sedangkan spesifikasi gas yang dibutuhkan untuk power plant

diantaranya adalah nilai kalor rata-rata 950-1250 Btu/scf, oksigen maks 0,1%mol, H2S maks 8ppmv, methane maks 80%mol, karbondioksida maks 5%mol (Mestika, 2009). Satuan jumlah partikel dinyatakan dalam mol. 1 mol atom atau molekul adalah sebanyak 6,02 x 10-23

Apabila gas flare dimanfaatkan menjadi bahan bakar (seperti LPG, CNG dan LNG) maka komposisi utama yang harus diperhatikan adalah dari unsur hidrokarbon (methane, propane, butane, dll). Small scale LNG dan CNG memiliki komponen utama methane (CH

buah atom/molekul. Konversi satuan mol dapat dilihat pada Lampiran 1.

Tabel 5.3 Perbandingan Spesifikasi Produk LNG, CNG, LPG dan Power Plant (Sumber: Handiko, 2013)

Untuk mendapatkan spesifikasi gas komersial, maka dibutuhkan fasilitas pemurnian gas seperti separator, CO2

Pada Tabel 5.2 di atas nilai kalor (Gross Heating Value) gas adalah 1719,68 BTU. Untuk menguji nilai kalor gas berada dalam spesifikasi yang dipersyaratkan mesin pembangkit (950-1250 BTU/scf) maka perlu dikonversi satuan nilai kalor gas BTU ke dalam satuan BTU/scf dengan perhitungan sebagai berikut:

removal dan dehidrasi yang kompleksitasnya tergantung pada jumlah dan jenis komponen pengotor. Komposisi gas yang dihasilkan oleh PT.Pertamina pada Tabel 5.2 memiliki komponen methane 58,78%mol (di bawah 80%mol) sedangkan fraksi berat (propane dan butane) 12,62%mol. Fraksi berat yang terdapat pada gas tersebut tergolong tinggi dan pada bahan bakar dapat menyebabkan pembakaran tidak sempurna (menghasilkan asap hitam C) sehingga fraksi berat ini harus dipisahkan dengan cara memanfaatkan gas sebagai bahan baku untuk memproduksi LPG.

1 719,68 BTU = 1 719,68 x 10-6 = 1,719 x 10

MMBTU atau -3

satuan MMBTU diubah menjadi scf; MMBTU

Jadi 1719,68 BTU setara dengan 1162,43 Btu/scf. Nilai ini berada dalam batas spesifikasi yang dipersyaratkan untuk mesin pembangkit power plant. Disamping itu persentase oksigen, H2S, methane dan karbondioksida juga sudah memenuhi spesifikasi untuk power plant. Sehingga berdasarkan faktor komposisi gas alternatif pemanfaatan yang dapat dilakukan adalah menjadikan gas flare

sebagai bahan baku LPG dan bahan bakar power plant (Gas to Wire).

5.1.3 Teknologi Pemanfaatan Gas Flare

Pada sub bab sebelumnya telah dilakukan analisa alternatif pemanfaatan

Chemical). Menurut Handiko (2013) beberapa teknologi yang digunakan dalam pemanfaatan gas flare diantaranya adalah:

1. Teknologi Pipeline.

Jalur pipa (pipeline) merupakan metode termurah dan termudah untuk mentransportasikan gas bumi dari sumber ke pengguna. Pipa untuk penyalurannya dibangun di atas permukaan tanah, dan dapat juga ditaruh di bawah tanah untuk area yang sensitif dan berbahaya. Bahkan jalur pipa bisa dibangun dalam air tawar dan laut. Jalur pipa sudah diaplikasikan di lingkungan perusahaan untuk menyalurkan gas dari HPCS (High Pressure Compressor System) ke rumah-rumah karyawan. Gas ini digunakan sebagai bahan bakar pengganti elpiji. 2. Teknologi LNG ( Liqiud Natural Gas).

LNG merupakan gas bumi yang dicairkan melalui proses pendinginan hingga mencapai suhu -1600

3. Teknologi CNG (Compressed Natural Gas).

C pada tekanan 1 atm. Secara umum tahapan teknologi dimulai dari eksplorasi, pencairan untuk memudahkan dalam proses transportasi, pengkapalan dan

regasification (mengubah gas bumi yang dicairkan menjadi wujud gas kembali sebelum disalurkan ke konsumen akhir).

treatment facility untuk memisahkan pengotor dalam CNG seperti air, hidrokarbon berat, CO2, dan H2

4. Teknologi LPG (Liquid Petroleum Gas).

S dengan menggunakan separator. Selanjutnya dilakukan proses kompresi sesuai dengan tekanan yang diinginkan dan kemudian disimpan dalam tabung atau storage gas.

LPG merupakan campuran dari hidrokarbon yang berbentuk gas pada tekanan atmosfir, namun dapat diembunkan kembali menjadi bentuk cair pada suhu normal dengan tekanan yang cukup besar. LPG dihasilkan dari proses crude oil di kilang minyak melalui fraksinasi, serta pemisahan komponen C3 dan C4

5. Teknologi GTW (Gas to Wire) atau Power Plant.

dari gas bumi. Merujuk kepada sejarahnya PT.Pertamina EP Asset 1 Field Rantau pada tahun 1966 sudah pernah membangun kilang LPG di komplek Rantau. Namun pada tahun 1998 LPG plant ini ditutup karena gas yang diproduksi digunakan untuk keperluan injeksi sumur dan keperluan utilitas.

GTW merupakan proses konversi gas menjadi energi listrik. GTW umumnya dikenal dengan pembangkit listrik menggunakan bahan bakar gas. Teknologi GTW sudah diaplikasikan pada perusahaan untuk memenuhi kebutuhan listrik operasional perusahaan dan perumahan karyawan.

Tabel 5.4 Pemilihan Alternatif Pemanfaatan Gas Berdasarkan Faktor Laju/Volume dan Komposisi

Berdasarkan Tabel 5.4 alternatif dominan yang memenuhi faktor laju/volume dan komposisi gas flare yaitu menjadikan gas flare sebagai bahan bakar untuk power plant dan bahan baku mini plant LPG. Selanjutnya akan dilakukan pemilihan alternatif potensial yang dapat diimplementasikan pada perusahan dengan melakukan analisis secara teknis dan ekonomis.

5.2 Penentuan Estimasi Sisa Cadangan

Besarnya cadangan hidrokarbon dari suatu lapangan sangat penting untuk diketahui sebab nilai cadangan ini digunakan untuk mempertimbangkan keekonomian suatu lapangan (Wirnanda, 2015). Jumlah minyak atau gas yang dapat diproduksi dari dalam reservoir akan mengalami penurunan seiring dengan penurunan tekanan reservoir sehingga perlu adanya evaluasi kembali tentang jumlah cadangan dengan melihat sifat dan karakteristik reservoir tersebut. Hasil evaluasi ini dapat dijadikan sebagai gambaran tentang peramalan kinerja reservoir

perencanaan dan pengembangan lapangan tersebut.

Ada beberapa metode perhitungan cadangan cadangan hidrokarbon menurut Partowidagdo (2009) diantaranya adalah:

1. Metode analogi, digunakan biasanya untuk prospek yang belum dibor (memperkirakan cadangan traktat belum dibor).

2. Metode volumetric,

3. Metode decline curves, digunakan ketika reservoir telah diproduksi untuk beberapa waktu dan telah menunjukkan kecendrungan penurunan dalam tingkat produksi.

untuk menentukan jumlah minyak di tempat dengan menggunakan ukuran reservoir serta sifat batuan dan cairan.

4. Metode material balance, digunakan untuk memperkirakan besarnya cadangan reservoir suatu lapangan yang sudah dikembangkan, dengan data-data produksi yang diperoleh.

5. Metode simulasi reservoir, aplikasi konsep dan teknik pembuatan model matematis dari suatu sistem reservoir dengan tujuan agar mendapatkan hidrokarbon (minyak) secara optimal dan ekonomis.

Pada penelitian ini penentuan umur cadangan gas menggunakan metode

decline curve analysis disesuaikan dengan ketersedian data yang ada. Metode

lapangan tersebut.

Syarat utama menggunakan metode decline curve adalah laju produksi telah menurun yang disebabkan oleh keadaan reservoir, bukan oleh menurunnya kemampuan alat produksi. Penurunan laju produksi dipengaruhi oleh berbagai macam faktor, diantaranya mekanisme pendorong reservoir, tekanan, sifat fisik batuan dan fluida reservoar. Tipe decline curve ditentukan sebelum melakukan perkiraan jumlah cadangan sisa dan umur dari reservoir yang dikaji berproduksi sampai dengan q limit. Adapun pertimbangan menggunakan metode

decline curve dibandingkan metode lainnya dapat dilihat pada Tabel 5.5.

Tabel 5.5 Perbandingan Metode Penentuan Cadangan Reservoir (Sumber: Partowidagdo, 2009)

Data produksi Cepat dan murah Dibutuhkan

kondisi konstan

5 Simulasi

Reservoir

a. Data material

balance untuk tiap

sel

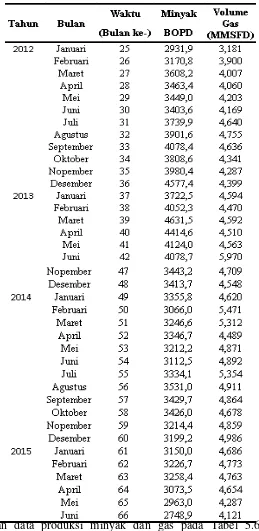

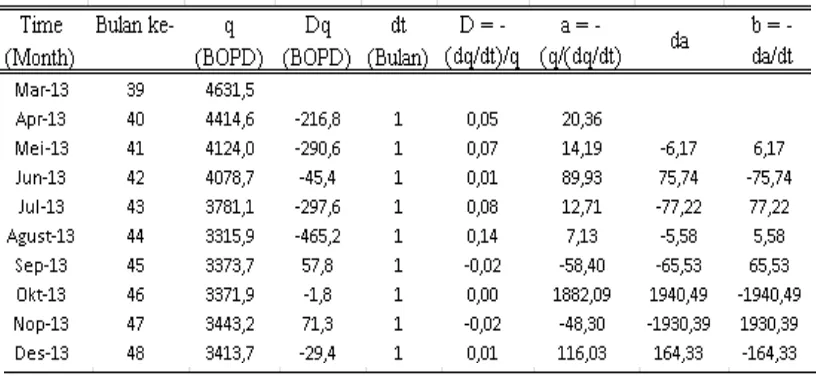

laju produksi minyak awal (q), dan waktu produksi (t). Tabel 5.6 merupakan rekapitulasi data produksi minyak dan gas PT.Pertamina EP Asset 1 Filed Rantau dari bulan Januari 2012 s.d Juni 2015.

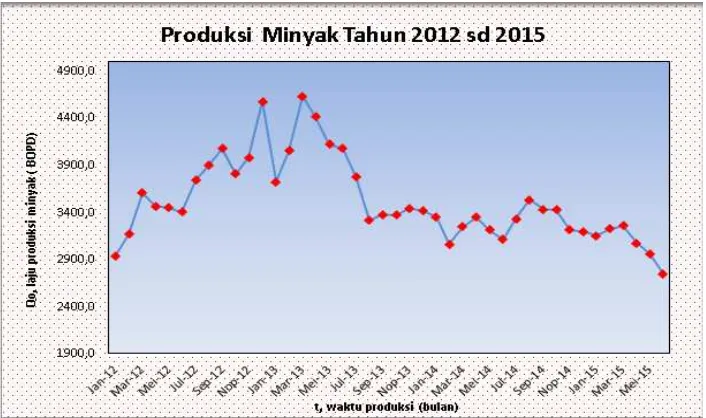

Tabel 5.6 Data Produksi Minyak dan Gas

selanjutnya metode decline curve yaitu menggambarkan grafik hubungan laju produksi (Q0) terhadap waktu (t). Dalam hal ini karena gas termasuk kategori gas asosiasi dengan minyak bumi, maka laju produksi dan penentuan periode penurunan disesuaikan dengan laju dan penurunan minyak bumi. Grafik perbandingan laju produksi minyak (Q0) terhadap waktu (t) per bulan mulai Januari 2012 s.d Juni 2015 terdapat pada Gambar 5.1 di bawah ini.

Gambar 5.1 Produksi Minyak

Gambar 5.2 Kecenderungan Penurunan Produksi Minyak

Untuk menentukan tipe decline curve yang sesuai maka digunakan metode

Loss Ratio. Ekstrapolasi data menggunakan metode Loss Ratio dilakukan dengan cara menghitung kehilangan (loss) produksi selama periode analisa, dan digunakan dalam bentuk tabulasi untuk keperluan ekstrapolasi dan identifikasi jenis decline. Hasil perhitungan konstanta penurunan dengan metode Loss Ratio

dapat dilihat pada Tabel 5.7 di bawah ini.

Tabel 5.7 Identifikasi Jenis Kurva dengan Metode Loss Ratio

Hasil identifiksi jenis kurva dengan menggunaan metode loss ratio

diperoleh konstanta penurunan (b) sebesar 0,29 yang berada antara 0 s.d 1. Sesuai teori jika nilai 0<b<1 memenuhi persyaratan tipe kurva hyperbolic decline. Berdasarkan harga b, Di, dan type decline-nya yang sudah diketahui maka prediksi laju produksi minyak dapat ditentukan dengan memasukan harga t yang diinginkan ke dalam persamaan hyperbolic decline. Untuk menentukan besarnya cadangan minyak pada reservoir yang masih belum diproduksikan atau cadangan minyak sisa dapat ditentukan dengan menggunakan persamaan

Gambar 5.3 Grafik Persamaan Penurunan Produksi Minyak

Bentuk kurva penurunan menyerupai hyperbolic decline maka dengan menggunakan persamaan hyperbolic y = 3988,5 e-0,011x

y = 3988,5 e

maka dapat ditentukan periode waktu cadangan minyak yang masih dapat diproduksi sampai batas

economic limit-nya sesuai dengan perhitungan di bawah ini.

dengan economic limit rate adalah 1000 BOPD (Barrel Oil Per Day) maka nilai x dapat ditentukan sebagai berikut:

-0,011x

x = 123 bulan

artinya apabila tidak ada penambahan eksplorasi sumur baru maka cadangan minyak yang masih dapat diproduksi sampai batas economic limit-nya adalah sampai 123 bulan terhitung dari Juni 2015 atau s.d tahun 2023.

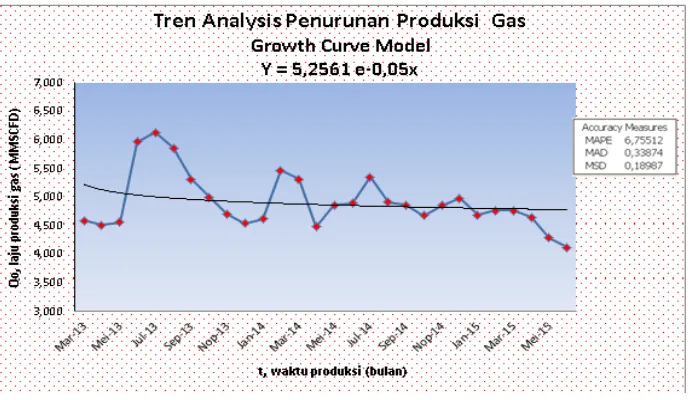

Tipe penurunan produksi gas dapat diasumsikan sama dengan pola penurunan produksi minyak karena gas yang dihasilkan oleh PT.Pertamina EP Asset 1 Field Rantau merupakan gas asosiasi atau gas ikutan dari produksi minyak bumi. Tipe kurva penurunannya juga hyperbolic decline curve. Dengan menggunakan pendekatan hyperbolic maka persamaan tren penurunan produksi gas dapat pada Gambar 5.4 di bawah ini.

Gambar 5.4 Grafik Persamaan Penurunan Produksi Gas

Sesuai dengan Gambar 5.4 maka dapat diperoleh persamaan penurunan produksi gas y = 5,2561 e-0,05x

Estimasi produksi minyak dan gas ini dapat dijadikan sebagai gambaran dan dasar pertimbangan untuk menentukan proyeksi produk yang dihasilkan apabila gas flare dimanfaatkan menjadi bahan bakar dan pembangkit tenaga listrik.

5.3 Analisa Pengaruh Gas Flare terhadap Lingkungan

ke udara menjadi emisi (Ishisone, 2009).

Secara teoritis proses pembakaran sempurna membuat gas yang relatif tidak berbahaya seperti karbon dioksida dan air. Karena efisiensi pembakaran tergantung pada kecepatan angin, tumpukan kecepatan keluar, rasio pencampuran stoikiometri, dan nilai pemanasan menyebabkan pembakaran sempurna jarang tercapai. Pengaruh CO2 disebut efek rumah kaca karena menyerap energi panas dan menghalangi jalannya energi panas tersebut dari atmosfir ke permukaan yang lebih tinggi. Keadaan ini menyebabkan meningkatnya suhu rata-rata di permukaan bumi dan dapat mengakibatkan meningginya permukaan air laut yang akhirnya dapat mengubah berbagai siklus alamiah. Pengaruh lain pencemaran CO2

Disamping itu, senyawa CO dan CO

terhadap lingkungan dapat diketahui seperti pada tumbuhan timbulnya bercak putih atau coklat merah pada permukaan daun.

2

Emisi dari pembakaran tidak sempurna tidak hanya berkontribusi pada perubahan iklim sebagai Gas Rumah Kaca (GRK), tetapi juga memiliki dampak yang merugikan kesehatan manusia termasuk infeksi saluran pernafasan akut, penyakit paru obstruktif kronik, asma, nasofaring dan kanker laring, TBC, kondisi perinatal, merugikan kehamilan, dan iritasi mata (Ishisone, 2009).

yang dihasilkan dari aktivitas pembakaran dapat menyebabkan terjadinya hujan asam karena suspensi asam di udara yang turun bersamaan dengan air hujan. Sifat asam ini dapat menyebabkan korosif pada logam dan rangka-rangka bangunan, merusak pakaian dan tumbuhan.

senyawa lain pada emisi yang ditimbulkan dari gas flare yaitu : Benzena, naftalena, styrene, acetylene, fluoranthen, antrasena, pyrene, xylene, dan etilena. Senyawa ini timbul akibat pembakaran tidak sempurna gas yang dapat menimbulkan efek bahaya terhadap kesehatan manusia. Efek kesehatan akibat paparan beberapa senyawa hidrokarbon dapat ditunjukkan pada Tabel 5.9

Tabel 5.9 Efek Kesehatan Akibat Paparan Senyawa Hidrokarbon (Sumber: Sylvester, 2014)

Komponen Efek Kesehatan Volume

Asupan Harian yang diijinkan

Benzene Gangguan darah, meliputi pengurangan jumlah sel

darah merah dan aplastic anemia, pancytopenia, leukemia

Tidak ditentukan

tetapi toxicant disetiap tingkat

Naphtalena Merusak membran sel darah merah dengan

pembebasan Hemoglobin, Katarak, sakit kepala, pusing, tidak enak badan, keringat berlebihan, mabuk dan muntah, sakit pencernaan, iritasi pada kandung kemih

0,096 µg/m

Styrene

3

Iritasi pada kulit, mata dan membran selaput lendir, dan mempengaruhi pusat sistem saraf

Tidak ditentukan

Toluene Mempengaruhi pusat sistem saraf dengan mengarah ke

narcosis, incoordination, kestabilan emosi, sakit kepala dan kelelahan

0,12 µg/m

Xylene

3

Mempengaruhi pusat sistem saraf dengan mengarah memperlambat proses perkembangan dan menurunkan berat badan janin, serta mengubah aktivitas enzim

0,12 µg/m3

Benzena, xylene, toluene, dan etil benzene dapat menimbulkan kontaminasi air permukaan dan air tanah, kontaminasi tanah oleh tumpahan minyak dan kebocoran, peningkatan deforestasi, serta kerugian ekonomi dan kerusakan lingkungan yang berasal dari pembakaran gas.

energi sebagai sumber energi lain. Hal tersebut yang sekarang ini menjadi prioritas utama industri-industri migas, karena pemanfaatan gas flare dapat mengurangi dampak pencemaran lingkungan serta menjadi sumber energi alternatif lainnya.

5.4 Mini Plant LPG

Pemanfaatan gas flare menjadi bahan baku LPG telah banyak dilakukan di Indonesia seperti lapangan Kaji Semboja di Sumatera Selatan, lapagan Tambun Jawa Barat, lapangan Mudi Sukowati, dll. Gas flare yang tergolong associated gas dimanfaatkan sebagai bahan baku LPG dapat dilakukan dengan mengekstrak C3 dan C4 dari komposisi gas flare. Mini Plant LPG selain untuk memproduksi LPG juga menghasilkan produk sampingan berupa bahan bakar yang masih mempunyai nilai ekonomi dalam bentuk kondensat dan lean gas yang digunakan sebagai bahan bakar pembangkit listrik. Secara skematik produk hasil Mini Plant LPG dapat di lihat pada Gambar 5.5

Gambar 5.5 Produk Hasil Mini Plant LPG (Sumber: Sugito, 2011)

(International Gas Union, 2012).

5.4.1 Aspek Kelayakan Teknis Mini Plant LPG

Studi teknis dilakukan berkaitan dengan kelayakan proses, kondisi operasi dan produk yang dihasilkan. Proses dasar dari recovery LPG dari gas bumi dilakukan dengan pemisahan pada temperatur rendah yang menggunakan prinsip perbedaan titik didih. Proses pemisahan komponen C3 dan C4 dari gas alam dilakukan terhadap gas alam yang sudah dikurangi kadar air dan gas-gas asamnya (H2S dan CO2

1. Pemisahan dengan cara penyerapan komponen C

). Untuk memisahkan komponen fraksi berat tersebut menurut Handiko (2013) dilakukan melalui tahapan proses sebagai berikut:

3-C4 oleh hidrokarbon cair ringan (light oil absorption) diikuti dengan pemisahan kembali C3-C4

2. Pemisahan dengan cara mendinginkan gas-gas C

dari hidrokarbon cair dengan cara destilasi.

3-C4

3. Pemisahan dengan cara pendinginan gas alam, dengan memanfaatkan peristiwa penurunan temperatur gas jika dikurangi tekanannya secara mendadak sehingga komponen C

dengan siklus refrijerasi hingga di bawah titik embunnya, sehingga gas-gas tersebut terpisah sebagai produk cair.

3-C4 4. Pemisahan komponen C

mengalami pengembunan.

untuk produksi LPG dapat dilihat pada Gambar 5.6.

Gambar 5.6 Skema Proses Produksi LPG dari Gas Flare

(Sumber: Sugito, 2011)

Beberapa penelitian yang sudah dilakukan mengenai pemanfaatan gas flare menjadi LPG diantaranya adalah:

a. Sugito (2011) dengan gas umpan berasal dari lapangan Tanjung Jabung (Jambi) sebesar 2 MMSCFD gas flare dapat menghasilkan LPG sebesar 12,26 ton per hari, Kondensat sebesar 27,24 barrel per hari dan Lean gas sebesar 1,75 MMSCFD.

Tabel 5.10 Penentuan Jumlah Produk Mini Plant LPG dari Gas Flare

Peneliti Gas Flare

(MMSCFD)

Apabila gas flare yang dihasilkan dari PT.Petamina EP Asset 1 Field Rantau 0,584 MMSCFD digunakan untuk Mini Plant LPG maka dapat menghasilkan:

a. LPG : 0,584 MMSCFD * 6,32 = 3,69 ton per hari b. Kondensat : 0,584 MMSCFD * 14,13 = 8,25 barrel per hari c. Lean gas : 0,584 MMSCFD * 0,84 = 0,49 MMSCFD

Secara teknis pemanfaatan gas flare menjadi produk LPG layak dan dapat dilaksanakan karena proses dan teknologinya dapat diterapkan disamping produk mudah untuk dipasarkan.

5.4.2 Peralatan Mini Plant LPG

Beberapa peralatan utama yang digunakan untuk pemproses gas menjadi LPG menurut Ken Arnold dan Maurice Steward dalam Yudha (2011) adalah sebagai berikut:

1. Kompresor.

2. Heat Exchanger

Fungsi Heat Exchanger adalah untuk mentransfer panas dari cairan atau gas panas ke cairan atau gas dingin tanpa terjadi kontak antara keduanya.

3. Separator Gas.

Berfungsi untuk memisahkan fasa cair dan fasa gas dari suatu fluida. 4. Absorber dan Stripper.

Peralatan ini khusus digunakan pada proses perolehan gas menggunakan refrigerated absorption plant. Absorbsi komponen gas yang diinginkan absorbent dialirkan dari atas kolom terjadi di silinder vertikal yang disebut absorber.

Gas yang masuk kedalam absorber disebut dengan rich/wet gas, sedangkan gas yang keluar dari absorber disebut dengan dry gas.

Stripper (demethanizer/deethanizer) berfungsi untuk memisahkan komponen LPG dengan rich oil (minyak pengabsorbsi yang keluar dari absorber). Komponen LPG yang keluar dari stripper kemudian dikondensasi menjadi liquid.

5. Fraksinator.

Fraksinator pada dasarnya merupakan gabungan dari absorber dan

stripper yang kolom absorbernya diletakkan di sebelah atas stripper .

6. CO2

Berfungsi untuk menyerap komponen CO

removal.

2 yang harus dihilangkan. Kontrak penjualan gas mensyaratkan batasan maksimum kandungan CO2 adalah maksimum 5%. Sedangkan kandungan CO2 yang terdapat pada gas yang dihasilkan oleh perusahaan masih dalam batas toleransi sehingga tidak perlu pemisahan komponen CO2 dalam proses produksi LPG.

5.4.3 Aspek Kelayakan Ekonomi Mini Plant LPG

Aspek kelayakan secara ekonomis dillakukan untuk mengkaji perimbangan biaya yang dikeluarkan dengan proyeksi keuntungan yang akan diperoleh. Analisis ekonomi dilakukan dengan menggunakan asumsi-asumsi sebagai berikut:

A. Nilai Tukar Mata Uang.

Semua bentuk biaya dan penerimaan dihitung dalam rupiah, dimana kurs USD terhadap rupiah adalah Rp. 13.245,-/USD dan kurs EUR terhadap rupiah adalah Rp.14.913,-/EUR.

B. Periode Waktu Proyeksi.

C. Suku Bunga.

Suku bunga yang digunakan dalam analisis keuangan ini adalah sebesar 11% per tahun.

D. Pajak Penghasilan.

Undang-Undang Pajak Penghasilan yang terbaru yaitu menurut Undang-Undang Nomor 36 Tahun 2008 dengan tarif pajak penghasilan adalah sebesar 25% yang berlaku sejak tahun pajak 2010. E. Hari Kerja.

Jumlah hari kerja per tahun adalah 300 hari dan jam kerja 24 jam per hari.

F. Biaya Produksi. 1. Biaya Tenaga Kerja.

Tenaga kerja langsung adalah tenaga kerja yang diperlukan dalam kegiatan produksi yang keberadaannya bergantung kepada volume produksi dan hari operasi. Rincian estimasi biaya tenaga kerja untuk proyek Mini Plant LPG dapat dilihat pada Tabel 5.11 berikut.

2. Biaya operasional.

Biaya operasional ini digunakan untuk utilitas sebesar 2% dari total pendapatan.

3. Biaya Pemeliharaan.

Biaya pemeliharaan sebesar 2% dari total investasi mesin dan peralatan.

4. Biaya bahan baku.

Bahan baku untuk pembangkit listrik berbahan bakar gas adalah

gas flare yang merupakan gas sisa dari aktivitas produksi. Harga

gas flare adalah USD 1412 per MMSCFD atau Rp.18.701.940,-/MMSCFD.

5. Biaya Asuransi.

Biaya asuransi diasumsikan sebesar 0,2% dari biaya perolehan bangunan, mesin dan peralatan.

6. Harga Produk.

Harga jual produk disesuaikan dengan jenis output yaitu: a. LPG : USD $ 340/ton atau Rp. 4.503.300/ton. b. Kondensat : USD $49,43/barrel atau Rp. 654.700/barrel. c. Lean Gas : US $ 3,07/MMBTU atau Rp. 40.662/MMBTU. 7. Sumber Dana.

swasta (developer) yang melakukan kerjasama BOT (Built of

Transfer) dengan pihak PT.Pertamina Asset 1 Filed Rantau. Investasi kapital yaitu berupa peralatan dan mesin-mesin yang digunakan pada Mini Plant LPG. Jenis peralatan dan estimasi harga dapat di lihat pada Tabel 5.12 di bawah ini.

Tabel 5.12 Estimasi Harga dan Jenis Peralatan Mini Plant LPG (Sumber: Yudha, 2011)

Jadi besarnya investasi proyek yang menjadi dasar perhitungan sebesar =

US $ 14.727.000 atau Rp. 197.709.975.000,-. Biaya ini dijadikan sebagai investasi murni dan ditambah dengan self financing sebesar Rp.19.770.997.500,-. Detail kebutuhan biaya investasi dan modal kerja dapat di lihat pada Tabel 5.13.

Adapun investasi pihak pemilik dalam hal ini (PT.Pertamina EP Asset 1 Field Rantau) adalah berupa tanah dan penyedian bahan baku berupa gas flare. Luas tanah yang diperkirakan adalah seluas ± 9000 m2 dengan nilai pasar tanah dan bangunan adalah Rp.2.400.000 per m2

Berdasarkan analisis secara ekonomi maka dapat ditentukan proyeksi laba rugi bagi pengembang, royalti yang diterima pemilik, cash flow, neraca dan analisis kelayakan proyek Mini Plant LPG sebagai berikut:

(sesuai dengan standar MAPPI (Masyarakat Penilai Properti Indonesia).

1. Proyeksi Laba Rugi bagi Pengembang (Developer).

Selama periode pengembangan proyek ini (7 tahun) pihak developer

belum memperoleh laba dari operasional Mini Plant LPG karena biaya investasi jauh lebih besar dari pada pendapatan yang diterima. Perhitungan Laba Rugi dapat dilihat pada Lampiran 2.7.

Royalti yang diterima pemilik selama periode proyek tergantung pada laba yang diperoleh dari operasional Mini Plant LPG. Karena selama periode analisa belum mendapatkan laba maka pihak pemilik juga belum memperoleh royalti.

3. Proyeksi Cash Flow.

Saldo akhir pada tahun 2017 adalah sebesar Rp.13.882.036.068. Pada tahun ketiga (2019) terjadi penambahan modal kerja sebesar Rp. 49.427.493.750 sehingga net cash flow bertambah. Dan pada akhir tahun kelima (2022) terjadi penambahan aliran kas yang masuk dari restitusi pajak sebesar Rp. 22.797.444.967 Rekapitulasi net cash flow

dapat dilihat pada Tabel 5.14 dan perhitungan detail tentang cash flow

terdapat pada Lampiran 2.8.

Tabel 5.14 Saldo Kas Akhir Mini Plant LPG (Rp.)

4. Proyeksi Neraca.

Proyeksi neraca lebih detailnya dapat di lihat pada Lampiran 2.9. 5. Analisis Kelayakan Proyek.

Penilaian kelayakan investasi ini dilakukan untuk menilai kelayakan pengembangan usaha developer dengan investasi yang akan dilakukan dalam rangka menunjang operasional usahanya. Kriteria kelayakan investasi yang digunakan untuk menilai kelayakan dari proyek Mini Plant LPG dengan bahan baku gas flare terdiri dari: Internal Rate of Return (IRR) dan Pay Back Period (PP). Rekapitulasi hasil perhitungan analisa kelayakan proyek Mini Plant LPG sesuai pada Tabel 5.15 .

Tabel 5.15 Rekapitulasi Perhitungan Kelayakan Proyek Mini Plant LPG

dilihat pada Lampiran 2.10.

5.5 Power Plant

Proses pembangkit tenaga listrik dapat dilakukan dengan menggunakan bahan bakar gas sebagai penggerak turbin atau engine. Prinsip kerjanya adalah mengubah energi panas yang dihasilkan dari ruang pembakaran menjadi energi mekanis dan selanjutnya energi mekanis diubah menjadi energi listrik. Kelebihan pembangkit listrik berbahan bakar gas dibandingkan yang lain adalah tidak memerlukan areal mesin yang luas, dapat dipasang di pusat beban dan relatif lebih murah.

Kondisi eksisting di PT.Pertamina EP Asset 1 Field Rantau saat ini telah memiliki power plant yang menggunakan bahan bakar gas yang digunakan untuk mensuplai energi listrik untuk kebutuhan operasional perusahaan dan perumahan karyawan. Power plant ini menggunakan gas engine sebanyak 6 unit dan 1 unit

gas chamber yang berfungsi untuk membersihkan gas dari komponen pengotor sebelum masuk ke engine gas. Adapun spesifikasi dan kapasitas gas engine yang dimiliki oleh perusahaan dapat dilihat pada Tabel 5.16.

5.5.1 Aspek Kelayakan Teknis Power Plant

Proses pembangkit listrik menggunakan bahan bakar gas membutuhkan beberapa komponen utama yang terdiri dari: filter udara, kompressor, ruang bakar, turbin, exhaust stack dan generator. Skema turbin gas dapat di lihat pada Gambar 5.7.

Sumber: pln corporate university

Gambar 5.7 Skema Turbin Gas (Sumber: Munawar, 2015)

bertekanan dan bertemperatur tinggi itu masuk kedalam ruang bakar, didalam ruang bakar disemprotkan bahan bakar kedalam arus udara sehingga terjadi proses pembakaran melalui penyalaan awal dari 2 atau 3 igniter.

Proses pembakaran berlangsung pada tekanan konstan, sehingga boleh dikatakan ruang bakar hanyalah berfungsi untuk menaikan temperatur campuran udara dengan bahan bakar. Gas panas hasil pembakaran kemudian dialirkan ke sudu turbin dan energi potensial gas panas di dalam sudu tetap turbin diubah menjadi energi kecepatan gas yang digunakan untuk melakukan kerja memutar poros turbin melalui sudu jalan turbin. Sebagian daya yang dihasilkan turbin digunakan untuk memutar Kompressornya sendiri dan sisanya digunakan untuk memutar generator (Munawar,2015).

Pembangkit listrik menggunakan bahan bakar gas lebih menarik dibandingkan dengan bahan bakar batubara dan bahan bakar fosil lainnya dari sisi biaya pembangkitan. Penggunaan jenis pembangkit yang umumnya digunakan adalah turbin gas dan gas engine. Turbin gas mempunyai biaya instalasi yang relatif lebih rendah dengan emisi yang relatif rendah, namun efisiensi yang dibangkitkan relatif rendah. Kebutuhan pemeliharaan untuk turbin gas lebih murah. Gas engine digunakan sebagai penggerak pembangkit listrik tenaga gas yang dikategorikan kepada motor bakar torak dan mesin pembakaran dalam yang disebut dengan “motor bakar”. Perbandingan antara gas engine, turbin dan diesel engine untuk diterapkan pada industri dapat di lihat pada Tabel 5.17.

Berdasarkan Tabel 5.17 dapat disimpulkan bahwa power plant jenis Gas Engine lebih layak secara teknis dibandingkan Diesel Engine dan Turbin uap dual fuel meskipun biaya investasinya lebih mahal dibandingkan jenis power plant

yang lain.

Prinsip kerja gas engine adalah merubah energi termal menjadi energi mekanis. Energi termal didapatkan dari pembakaran gas dengan oksigen dalam ruang bakar. Faktor lain yang perlu untuk diperhatikan untuk pembangkit listrik menggunakan gas sebagai bahan bakar adalah persyaratan nilai panas (Gross heating value) dari gas yang direkomendasikan oleh pabrikan mesin pembangkit.

BTU/cuft sedangkan untuk gas engine berkisar 1000 – 1100 BTU/cuft.

Berdasarkan data komposisi gas yang dihasilkan perusahaan GHV rata-rata adalah 1719,68 BTU. Nilai kalor (GHV) setara dengan 1162,43 Btu/scf (sesuai perhitungan sub bab penentuan alternatif berdasarkan komposisi). Berdasarkan nilai kalor panas yang diperoleh sudah sesuai dengan persyaratan mesin pembangkit untuk tipe gas engine. Daya listrik yang dihasilkan dari pembangkit menggunakan bahan bakar gas ditentukan berdasarkan nilai kalor (GHV) dan volume gas. Penentukan daya listrik yang dapat dihasilkan dapat dilakukan perhitungan dengan menggunakan tabel konversi energi pada Lampiran 1.

Nilai kalor gas = 1719,68 BTU

= 1719,68 * 252 kalori = 433.359,36 kalori

Volume gas yang dihasilkan = 0,584 MMCFD

= 0,584 MMCFD * 1000000 ft

1 lb solar = 9000 -10.000 BTU, diambil nilai rata-rata = 9500 BTU = 9.500 BTU * 252 kalori

1 lb = 0,566 liter = 2.394.000 kal

Maka 1 liter solar set ara dengan = 4.229.681,98 kal

= 4.229.681,98 kal/ 864.000 kal = 4,9 kWh

4,9 kWh ≈ 4.229.681,98 kal 1 kWh = 863.200,404 kal

Pada perhitugan di atas, Nilai kalor yang dihasilkan oleh Pertamina = 433.359,36 kalori. Maka volume solar yang dapat dihasilkan adalah:

= 4.706.700 ��� 433.359,36 ���

= 10,86 liter atau dibulatkan menjadi 11 liter kWh yang dapat dihasilkan adalah:

= 11 liter * 4,9 kWh = 54 kWh

Jika dalam 1 hari beroperasi engine selama 24 jam maka total daya yang dihasilkan adalah: 54 kWh * 24 jam = 1296 kW

atau setara dengan = 1,3 MW (Mega Watt)

5.5.2 Penentuan Kapasitas dan Jumlah Gas Engine Generator

Selanjutnya dicari merek Gas Engine Generator yang mempunyai kapasitas mendekati kebutuhan di atas. Dari hasil searching ke beberapa maker Genset diperoleh kapasitas per unit genset dengan kapasitas dan jumlah mendekati kebutuhan seperti ditunjukkan pada Tabel 5.18.

Tabel 5.18 Perbandingan Daya Beberapa Merek Gas Engine

Pemilihan jumlah genset berpedoman pada hal-hal berikut:

a. Jumlah genset harus lebih dari satu unit untuk menjamin keandalan instalasi

b. Total daya tidak boleh melebihi kebutuhan agar tidak ada kapasitas genset yang terbuang.

Dengan memperhatikan ketentuan pemilihan genset, maka jumlah Gas Engine Generator yang diperlukan adalah sebanyak 2 unit gas engine merek MWM kapasitas 800 kW sehingga diperoleh total daya listrik sebesar 1280 kW. Rencana anggaran biaya pembangunan power plant dengan memanfaatkan gas flare dapat dilihat pada Tabel 5.19.

5.5.3 Aspek Kelayakan Ekonomis Power Plant

Analisis ekonomi dilakukan dengan menggunakan asumsi-asumsi sebagai berikut:

1. Nilai Tukar Mata Uang.

Semua bentuk biaya dan penerimaan dihitung dalam rupiah, dimana kurs USD terhadap rupiah adalah Rp. 13.245,-/USD dan kurs EUR terhadap rupiah adalah Rp.14.913,-/EUR.

2. Periode Waktu Proyeksi.

Analisis keuangan dilakukan dengan proyeksi selama 7 tahun ke depan setelah beroperasi secara komersial yaitu dari tahun 2017 s/d tahun 2023. Serta jadwal penyelesaian proyek diperkirakan sampai dengan akhir tahun 2016. Dengan demikian pada awal tahun 2017 perusahaan sudah melakukan aktivitas produksi.

3. Suku Bunga.

sebesar 11% per tahun. 4. Pajak Penghasilan.

Undang-Undang Pajak Penghasilan yang terbaru yaitu menurut Undang-Undang Nomor 36 Tahun 2008 dengan tarif pajak penghasilan adalah sebesar 25% yang berlaku sejak tahun pajak 2010. 5. Hari Kerja.

Jumlah hari kerja per tahun adalah 300 hari dan jam kerja 24 jam per hari.

6. Biaya Produksi.

a. Biaya Tenaga Kerja.

Tenaga kerja yang diperlukan dalam kegiatan produksi yang keberadaannya bergantung kepada volume produksi dan hari operasi. Rincian biaya tenaga kerja untuk power plant yang disesuaikan dengan jumlah karyawan pada stasiun pembangkit tenaga listrik yang dimiliki oleh perusahaan. Rincian jumlah tenaga kerja dapat di lihat pada Tabel 5.20.

Tabel 5.20 Rincian Biaya Tenaga Kerja Power Plant (Sumber: PT.Pertamina EP.Asset 1 Field RantauI)

b. Biaya operasional.

pendapatan.

c. Biaya Pemeliharaan.

Biaya pemeliharaan bergantung kepada jam operasi dan frekuensi pemakaian pembangkit, sebesar 2% dari total investasi mesin dan peralatan.

d. Biaya bahan baku.

Bahan baku untuk pembangkit listrik berbahan bakar gas adalah

gas flare yang merupakan gas sisa dari aktivitas produksi. Harga gas flare disesuaikan Kepmen ESDM no 3 tahun 2015 tentang prosedur pembelian tenaga listrik dan harga pembelian tenaga listrik dengan harga gas adalah 6 USD/MMBTU atau Rp.79.470,-/MMBTU.

e. Biaya Asuransi.

Biaya asuransi diasumsikan sebesar 0,2% dari biaya perolehan bangunan, mesin dan peralatan.

7. Harga Produk.

Harga jual daya sepenuhnya mengacu kepada tetapan harga jual listrik tahun 2016 yaitu Rp.1509,- per kWh. Berdasarkan indeks kemahalan untuk daerah Sumatera 1,15 maka harga jual listrik Rp. 1735,- per kWh.

8. Sumber Dana.

dengan pihak PT.Pertamina Asset 1 Filed Rantau. Kebutuhan biaya investasi dan modal kerja dapat dilihat pada Tabel 5.21.

Tabel 5.21 Rincian Biaya Investasi dan Modal Kerja Power Plant

Biaya yang diperlukan untuk pembangunan pembangkit listrik dengan bahan baku gas bumi diperkirakan sebesar Rp. 27.831.746.250,- yang terdiri dari investasi murni Rp.26.633.250.000,- dan self financing

Penilai Properti Indonesia).

Berdasarkan analisis secara ekonomi maka dapat ditentukan proyeksi laba rugi bagi pengembang, royalti yang diterima pemilik, cash flow, neraca dan analisis kelayakan proyek power plant sebagai berikut:

1. Proyeksi Laba Rugi Bagi Pengembang (Developer).

Pada tahun pertama (2017) developer sudah memperoleh laba dari operasional power plant sebesar Rp.7.413.924.791,- dengan total laba bersih yang diperoleh selama 7 tahun adalah sebesar Rp. 39.746.791.400,. Perhitungan Laba Rugi yang diperoleh oleh pihak

devloper dari proyek power plant ini dapat dilihat pada Tabel 5.22. Tabel 5.22 Proyeksi Laba Bersih Developer

Berdasarkan Tabel 5.22 di atas dapat dilihat bahwa proyek diperkirakan akan memberikan pajak relatif besar yaitu: Rp. 13.248.930.467,- dalam 7 tahun sejak proyek beroperasi secara komersial.

Besarnya royalti yang diterima pemilik pada tahun pertama dari operasional power plant adalah Rp. 822.805.698,- dengan total royalti selama 7 tahun adalah Rp. 4.411.143.538,- sebagaimana terdapat pada Tabel 5.23.

Tabel 5.23 Proyeksi Royalti bagi Pemilik

Lebih detailnya perhitungan royalti yang diperoleh pemilik dapat dilihat pada Lampiran 3.7.

3. Proyeksi Cash Flow.

Saldo akhir pada tahun 2017 adalah sebesar Rp. 11.672.937.816 yang diperoleh dari laba bersih dan penyusutan serta penambahan modal kerja. Total saldo akhir tahun ke 7 adalah sebesar 64.545.628.427 sebagaimana terdapat pada Tabel 5.24 dan detail perhitungan cash flow dapat dilihat pada Lampiran 3.8.

4. Proyeksi Neraca.

Proyeksi neraca menunjukkan perubahan harta perusahaan dari masing-masing periode yang cenderung mengalami peningkatan. Secara garis besar gambaran proyeksi neraca terdapat pada Tabel 5.25 berikut.

Tabel 5.25 Proyeksi Neraca Power Plant

Berdasarkan Tabel 5.25 di atas terlihat bahwa proyek diperkirakan akan mengalami kenaikan total modal yang relatif besar. Lebih detailnya proyeksi neraca dapat di lihat pada Lampiran 3.9.

5. Analisis Kelayakan Proyek.

Back Period (PP). Rekapitulasi hasil perhitungan analisa kelayakan proyek power plant sesuai pada Tabel 5.26. Detail Perhitungan kelayakan proyek power plant dapat dilihat pada Lampiran 3.10.

Tabel 5.26 Rekapitulasi Perhitungan Kelayakan Proyek Power Plant

Kelayakan proyek dapat dilihat dari nilai NPV yang positif yaitu Rp. 3.057.024.848,-. IRR dari proyek adalah 19,32% dan payback period

selama 5 tahun. Hasil analisa ekonomi menunjukkan bahwa proyek

power plant menggunakan bahan bakar gas flare layak untuk diimplementasikan.

6. Analisis Sensitifitas

Perubahan yang diukur adalah:

a. Ketersediaan bahan baku (gas flare) menurun 5% b. Biaya produksi naik 10%

perubahan kondisi di atas adalah nilai IRR proyek. Pada kondisi normal, IRR proyek adalah 20%. Sedangkan pada kondisi perubahan tersebut di atas, IRR proyek mengalami perubahan sebagai berikut: a. Pada kondisi persedian bahan baku (gas flare) menurun 5% IRR =

18,89%.

b. Pada kondisi biaya produksi naik 10% IRR = 18,75 %.

Sehingga dapat disimpulkan bahwa proyek lebih sensitif terhadap perubahan penurunan gas flare dan kenaikan biaya produksi.

Berdasarkan hasil analisis baik secara teknis dan ekonomis maka alternatif pemanfaatan gas flare sebagai energi alternatif untuk pengganti bahan bakar pembangkit tenaga listrik layak dimplementasikan Jika usulan ini dimplementasikan oleh perusahaan maka aktivitas pembakaran dapat dikurangi dan kelestarian lingkungan dapat dipertahankan. Disamping itu pemanfaatan gas flare menjadi energi alternatif untuk power plant ini dapat memberikan nilai tambah gas flare dari yang sebelumnya limbah gas menjadi produk yang bernilai ekonomi dan dapat dipasarkan.

BAB 6

6.1. Kesimpulan

Berdasarkan hasil pembahasan dalam penelitian ini maka dapat diambil kesimpulan sebagai berikut:

1. Analisa dengan mempertimbangkan empat faktor (laju dan volume gas, komposisi, umur cadangan dan teknologi), alternatif pemanfaatan

gas flare yang dapat dilakukan adalah menjadikan gas flare sebagai bahan bakar untuk pembangkit tenaga listrik dan sebagai bahan baku untuk memproduksi LPG (Liqiud Petroleum Gas).

2. Analisa s e c a r a teknis menunjukkan bahwa pemanfaatan gas flare

sebagai bahan baku untuk power plant dan mini plant LPG dapat diimplementasikan pada perusahaan.

3. Perhitungan kelayakan ekonomi menunjukkan bahwa alternatif pemanfaatan gas flare sebagai bahan baku untuk power plant layak untuk diimplementasikan dengan IRR 19,32% dan PP selama 5 tahun.

4. Penggunaan gas flare sebagai energi alternatif untuk bahan bakar

power plant dapat meningkatkan nilai gas flare secara ekonomi sekaligus sebagai usaha sebagai pencapaian Zero Routine Flaring dan ramah lingkungan.

6.2 Saran

masa yang akan datang yaitu:

1. Usulan alternatif pemanfaatan gas flare ini dapat dijadikan sebagai salah satu solusi untuk dimplementasikan pada perusahaan dalam rangka mencapai komitmen Zero Routine Flaring tahun 2025.

2. Penelitian selanjutnya perlu mengkaji gas flare yang dihasilkan dari masing-masing sumur dan stasiun pengumpul.