BAB 2

TINJAUAN PUTAKA

2.1. Pengertian Magnet Secara Umum

Magnet adalah suatu benda yang dapat menarik benda-benda yang terbuat dari besi, baja, dan logam-logam tertentu. Magnet salah satu bahan yang menghasilkan medan magnetik.Kata magnet berasal dari bahasa Yunani yaitu magnítis líthos yang berarti batu Magnesian. Magnesia yang bearti sebuah wilayah di Asia kecil (sebuah kawasan di Asia barat daya yang kini disamakan dengan Turki bagian Asia) adalah tempat pertama kali ditemukan magnet yang didalamya terkandung batu magnet yang ditemukan sejak zaman dulu di wilayah tersebut.

Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah banyak dimanfaatkan untuk industri otomotif dan lainnya. Sebuah magnet terdiri atas magnet-magnet kecil yang memiliki arah yang sama (tersusun teratur), magnet-magnet kecil ini disebut magnet elementer. Pada logam yang bukan magnet, magnet elementernya mempunyai arah sembarangan (tidak teratur) sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya kutub-kutub magnet pada ujung logam. Setiap magnet memiliki dua kutub-kutub, yaitu: utara (N) dan selatan (S). Kutub magnet adalah daerah yang berada pada ujung-ujung magnet dengan kekuatan magnet yang paling besar berada pada kutub-kutubnya.(Afza, 2011).

2.2 Medan Magnet

Medan magnet adalah daerah disekitar magnet yang masih merasakan adanya gaya magnet. Jika sebatang magnet diletakkan didalam suatu ruang, maka terjadi perubahan dalam ruang ini yaitu dalam setiap titik dalam ruang akan terdapat medan magnet. Arah medan magnet disuatu titik didefenisikan sebagai arah yang ditunjukkan oleh utara jarum kompas ketika ketika ditempatkan dititik tersebut (Halliday & Resnick,1989).

2.3. Bahan Magnetik

kemagnetan, bahan dapat digolongkan menjadi 5 yaitu:

2.3.1. Bahan Diamagnetik

Bahan diamagnetik merupakan bahan yang memiliki nilai suseptibilitas negative dan sangat kecil. Sifat diamagnetik ditemukan oleh Faraday pada tahun 1846 ketika sekeping bismuth ditolak oleh kedua kutub magnet, hal ini memperlihatkan bahwa medan induksi dari magnet tersebut menginduksi momen magnetic pada

bismuth pada arah yang berlawanan dengan medan induksi pada magnet (Willian, 2003).

Sifat diamagnetik bahan ditimbulkan oleh gerak orbital elektron.Karena atom mempunyai elektron orbital, maka semua bahan bersifat diamagnetik. Suatu bahan dapat bersifat magnet apabila susunan atom dalam bahan tersebut mempunyai spin elektron yang tidak berpasangan. Dalam bahan diamagnetik hampir semua spin elektron berpasangan, akibatnya bahan ini tidak menarik garis gaya. Permeabilitas bahan ini: Nilaiμ< denga bahan diamagnetik mempunyai orde -10-5 m3/kg. Contoh bahan diamagnetic yaitu: bismut, perak, emas, tembaga dan seng (Halliday & Resnick, 1989).

2.3.2. Bahan Paramagnetik

Material paramagnetik mempunyai nilai suseptibilitas positif di mana magnetisasi M paralel dengan medan luar. Material yang termasuk dalam paramagnetik adalah logam transisi dan ion logam tanah jarang (rare-earth ions).Ion-ion ini mempunyai kulit atom yang tidak terisi penuh yang berisi momen magnet permanen.Momen magnet permanen terjadi karena adanya gerak orbital dan elektron (Omar, 1975).

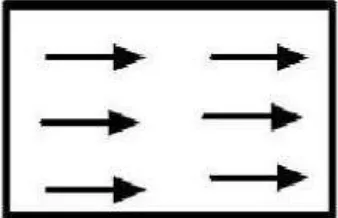

Arah domain-domain dalam bahan paramagnetik sebelum diberi medan magnet luar dapat ditunjukkan pada gambar di bawah ini :

Gambar 2.1 Arah domain-domain dalam bahan paramagnetik sebelum diberi medan magnet luar

Bahan ini jika diberi medan magnet luar, elektron-elektronnya akan berusaha sedemikian rupa sehingga resultan medan magnet atomisnya searah dengan medan magnet luar. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar.Contoh bahan paramagnetik : alumunium, magnesium dan wolfram. Arah domain bahan paramagnetik setelah diberi medan magnet luar dapat ditunjukkan pada gambar 2.2 sebagai berikut :

Gambar 2.2 Arah domain dalam bahan paramagnetik setelah diberi medan magnet luar.

2.3.3. Bahan Ferromagnetik

ferromagnetik banyak spin elektron yang tidak berpasangan, misalnya pada atom besi terdapat empat buah spin elektron yang tidak berpasangan. Masing-masing spin elektron yang tidak berpasangan ini akan memberikan medan magnetik, sehingga total medan magnetik yang dihasilkan oleh suatu atom lebih besar.

Feromagnetik merupakan bahan yang memiliki nilai suseptibilitas magnetic χm positif yang sangat tinggi Dalam bahan ini sejumlah kecil medanmagnetik luar dapat menyebabkan derajat penyerahan yang tinggi pada momen dipol magnetic atomnya. Dalam beberapa kasus,penyearahan ini dapat bertahan sekalipun medan pemagnetannya telah hilang.Ini terjadi karena momen dipol magnetic atom dari bahan-bahan feromagnetik ini mengarahkan gaya-gaya yang kuat pada atom tetangganya sehingga dalam daerah ruang yang sempit momen ini diserahkan ini disebut daerah magnetic.Dalam daerah ini,semua momen magnetic diserahkan,tetapi arah penyearahnya beragam dari daerah sehingga momen magnetic total dari kepingan mikroskopik bahan feromagnetik ini adalah nol dalam keadaan normal (Willian, 2003). Dalam hal ini, arah domain dalam bahan ferromagnetik dapat dilihat pada gambar sebagai berikut :

Gambar 2.3 Arah domain dalam bahan ferromagnetik.

Bahan ini juga mempunyai sifat remanansi, artinya bahwa setelah medan magnet luar dihilangkan, akan tetap memiliki medan magnet, karena itu bahan ini sangat baik sebagai sumber magnet permanen. Permeabilitas bahan : µ >> µ0 dengan suseptibilitas χ m>>0. Contoh bahan ferromagnetik : besi,baja.

2.3.4. Bahan Anti-Ferromagnetik

Pada unsur dapat ditemui pada unsur cromium, tipe ini memiliki arah domain yang menuju dua arah dan saling berkebalikan.Jenis ini memiliki temperature curie yang rendah sekitar 37 ºC untuk menjadi paramagnetik. Arah domain dalam bahan anti ferromagnetik dapat dilihat pada gambar dibawah ini :

Gambar 2.4. Arah domain dalam bahan anti ferromagnetik Pada bahan anti ferromagnetik terjadi peristiwa kopling mome magnetik diantara atom-atom atau ion –ion yang berdekatan. Peristiwa kopling tersebut menghasilkan terbentuknya orientasi spin yang antiparalel. Suseptibilitas bahan anti ferromagnetik adalah kecil dan bernilai positif. Contoh bahan anti ferromagnetic adalah : MnO2,MnO,dan FeO. (Nicola,2003).

2.3.5 Ferrimagnetik

Jenis tipe ini hanya dapat ditemukan pada campuran dua unsur antara paramagnetic dan ferromagnetik seperti magnet barium ferit dimana barium (Ba) adalah jenis paramagnetik dan ferit (Fe) adalah jenis unsur yang termasuk dalam kategori ferromagnetik.

Ciri khas material ferrimagnetik adalah adanya momen dipol yang besarnya tidak sama dan berlawan arah. Sifat ini muncul karena atom-atomnya penyusunnya misalnya (A dan B) mempunyai dipole dengan ukuran yang berbeda dan arahnya berlawanan. Material ini dapat mempunyai magnetisasi walau dalam keadan tanpa medan luar sekalipun. Sehingga banyak diaplikasikan untuk medan magnetik dengan frekuensi tinggi. Ferrimagnetik ialah material yang mempunyai suseptibilitas tinggi tergantung temperatur.

2.4. Klasifikasi Magnet Material

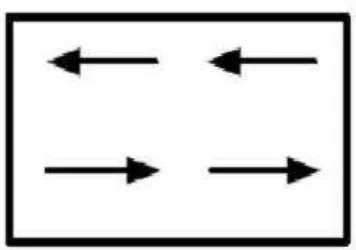

materials. Penggolongan ini berdasarkan kekuatan medan koersifnya. Hal ini lebih

jelas digambarkan dengan diagram histerisis atau hysteresis loop (Hilda Ayu, 2013)

1. Magnet lunak (soft magnetic material) yaitu material yang sifat magnetnya sementara. Material soft magnetik mudah mengalami magnetisasi dan demagnetisasi. Bentuk kurva hysterisis material soft magnetik pipih karena energi yang hilang saat proses magnetisasi rendah sehingga koersifitasnya kecil.

2. Magnet keras (hard magnetic material) yaitu material yang sifat magnetnya permanen. Bentuk kurvanya cembung karena energi yang hilang pada saat magnetisasi tinggi, sebagaimana dapat dilihat pada gambar di bawah ini :

Gambar 2.5 Histeris material magnet (a) Material magnet lunak, (b)Material Magnet keras(Sumber: Hilda Ayu, 2013).

2.4.1. Magnet Permanen

Magnet Permanen adalah suatu bahan yang dapat menghasilkan medan magnet yang besarnya tetap tanpa adanya pengaruh dari luar atau disebut magnet alam karena memiliki sifat kemagnetan yang tetap. Jenis magnet permanen yang diketahui terdapat pada :

8. Magnet Neodymium, merupakan magnet tetap yang paling kuat. Magnet neodymium ( juga dikenal sebagai NdFeB, NIB, atau magnet Neo), merupakan sejenis magnet tanah jarang terbuat dari campuran logam neodymium.

9. Magnet Samarium – Cobalt : salah satu dari dua jenis magnet bumi yang langka,

merupakan magnet permanen yang kuat tebuat dari paduan samarium cobalt.

11. Plastic Magnet dan Magnet Alnico.

Tabel 2.1.Perbandingan Karakteristik Magnet Permanen.

Material Induksi Koersifitas(Hc) EnergiProduk

Remanen(Br)T MA/m (BHmax)

SrFerit 0,43 0,20 34

Alnico 5 1,27 0,05 44

Sm2Co17 1,05 1,30 208

Nd2Fe14B 1,36 1,03 350

1). Magnet Permanen NdFeB

Magnet NdFeB adalah jenis magnet permanen rare earth (tanah jarang) yang memiliki sifat magnet yang baik, seperti pada nilai induksi remanen, koersitifitas, dan energy produk yang lebih tinggi bila dibandingkan dengan magnet permanen lainnya, sebagaimana pada gambar di bawah ini :

Gambar 2.6 Magnet Permanen NdFeB

A.Unsur Pemadu Pada Magnet NdFeB 1). Neodymium (Nd)

Neodymium merupakan salah satu dari unsur tanah jarang yang memiliki simbol Nd dan nomor atom 60.Neodymium ditemukan pada tahun 1885 oleh kimiawan Jerman Carl Auer von Welsbach dengan memisahkan ammonium nitrat didymium dibuat dari didyma (campuran rare-earth oksida) menjadi fraksi neodymium dan fraksi praseodymium dengan kristalisasi berulang. Neodymium tidak ditemukan secara alami dalam bentuk logam, namun dalam bentuk mineral yang merupakan campuran oksida. Meskipun neodymium digolongkan sebagi unsur “tanah jarang”, namun Neodymium merupakan unsur yang cukup umum, tidak jarang dari cobalt,nikel, dan tembaga (Lya Oktavia, 2014). Neodymium terjadi di mineral monasite dan bastnasite dan merupakan produk dari fisi nuklir. Aplikasi utama

dari neodymium adalah kekuatan tinggi magnet permanen berdasarkan Nd2Fe14B yang digunakan dalam motor listrik kinerja tinggi dan generator, serta magnet spindle. Neodymium digunakan dalam industry elektronik, dalam pembuatan baja, dan sebagai komponen dalam sejumlah paduan besi dan nonferrous, diantaranya alloy alam (15 persen neodymium), yang digunakan untuk flints ringan. Struktur

atom unsur neodymium dapat dilihat pada gambar 2.7 sebagai berikut :

Gambar 2.7. Struktur Atom Unsur Neodymium

Unsur-unsur lantanida atau lanthanos dikenal dengan nama fourteen element, karena jumlahnya 14 unsur, seperti Cerium (Ce), Praseodymium (Pr),

Dari table 2.2 memperlihatkan informasi dasar unsur neodymium sebagai berikut :

Table 2.2 Informasi Dasar Unsur Neodymium

Nama Unsur Neodymium

Simbol Nd

Nomor Atom 60

Massa Atom 144,24 g/mol Titik Didih 3400.15 K Titik Lebur 1283.15 K Struktur Kristal Hexagonal

Warna Perak

Konfigurasi Elektron [Xe] 6s2 4f4

2). Besi (Fe)

Besi adalah unsur kimia dengan simbol Fe (dari bahasa Latin: zat besi). Dan nomor atom 26 Ini merupakan logam dalam transisi deret pertama. Besi merupakan logam transisi yang paling banyak dipakai karena relatif melimpahdibumi. Ini adalah massa elemen paling umum di Bumi, membentuk banyak inti luar dan dalam bumi.

Gambar 2.8.Struktur Atom Unsur Besi

Dari table 2.3 menunjukan informasi dasar unsur besi/iron sebagai berikut : Tabel 2.3 Informasi Dasar Unsur Besi / Iron

Nama Unsur Besi

Simbol Fe

Nomor Atom 26

Massa Atom 55.845 g/mol

Titik Didih 3143 K

Titik Lebur 1811K

Struktur Kristal BCC

Warna Perak keabu- abuan

Konfigurasi Elektron [Ar] 3d6 4s2

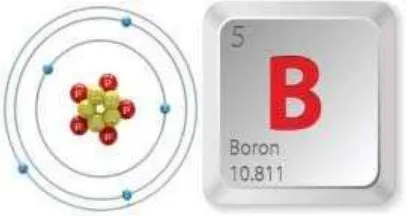

C. Boron (B)

Boron merupakan unsur yang sangat keras dan menunjukkan sifat semikonduktor, dan sangat tahan terhadap panas. Boron dalam bentuk kristal yang sangat reaktif. Boron adalah unsur golongan 13 dengan nomor atom lima. Boron memiliki sifat diantara logam dan nonlogam (Semimetalik). Boron jugamerupakan unsur metaloid dan banyak ditemukan dalam biji borax. Unsur ini memiliki beberapa bentuk, dengan yang paling umum adalah boron amorf berwujud bubuk gelap, tidak reaktif terhadap oksigen, air, asam dan basa. Pada suhu kamar, boron adalah konduktor listrik yang buruk tetapi merupakan konduktor yang baik pada suhu tinggi. Unsur ini tidak pernah ditemukan dialam bebas. Struktur atom unsur boron dapat dilihat pada gambar 2.9 dan table 2.4 yaitu informasi dasar unsur boron sebagai berikut :

Tabel 2.4 Informasi Dasar Unsur Boron

Nama Unsur Boron

Simbol B

Nomor Atom 5

Massa Atom 10.811 g/mol

Titik Didih 4200 K

Titik Lebur 2349 K

Struktur Kristal Trigonal

Warna Hitam

Konfigurasi Elektron [He] 2s2 2p1

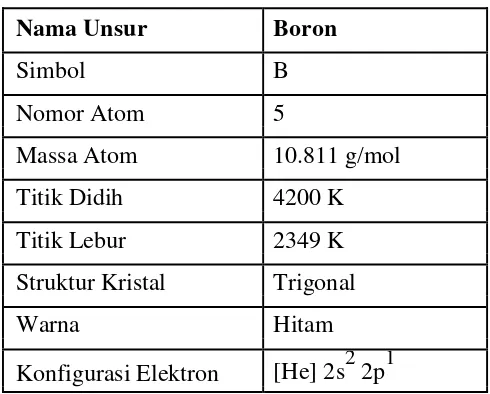

B. Karakteristik Magnet NdFeB Terhadap Temperatur Sintering

Melalui proses sintering terjadi perubahan struktur mikro seperti pengurangan jumlah dan ukuran pori, pertumbuhan butir serta peningkatan densitas. Faktor-faktor yang menentukan proses dan mekanisme sintering antara lain jenis bahan, komposisi bahan dan ukuran partikel. Selama fasa penaikan suhu dalam ishotermal sintering proses densifikasi dan perubahan mikrostruktur terjadi secara signifikan. Temperatur yang tinggi dapat mempercepat proses densifikasi, tetapi pertumbuhanbutir juga meningkat. Jika temperatur sintering terlalu tinggi dapat menyebabkan pertumbuhan abnormal sehingga dapat membatasi densitas akhir (Ika, 2012). Proses temperatur sintering akan berpengaruh cukup besar pada pembentukan fasa kristal bahan. Semakin besar suhu sintering dimungkinkan semakin cepat proses pembentukan kristal tersebut. Besar kecilnya suhu juga berpengaruh pada bentuk serta ukuran celah dan juga berpengaruh pada struktur pertumbuhan kristal. Magnet NdFeB mudah di demagnetisasi pada temperatur tinggi, artinya sifat kemagnetan NdFeB mudah hilang pada temperatur tinggi, tetapi akan meningkat pada temperatur rendah. Pada tabel 2.5 dapat dilihat bahwa temperatur operasimaksimum adalah 200 ˚C. Beberapa cara ini yang dapat digunakan pada temperatur tinggi yaitu bentuk geometri. Magnet dengan bentuk yang lebih tipis akan lebih mudah didemagnetisasi dibandingkan dengan bentuk yang lebih tebal. Bentuk magnet piring datar dan yokes lebih direkomendasikkan untuk digunakan pada temperatur tinggi.

Sifat Fisis magnet NdFeB adalah seperti tabel dibawah ini: Tabel 2.5 Sifat Fisis Magnet NdFeB

No. Sifat Fisis Nilai Satuan

1. Remanensi, Br 895 – 915 mT

2. Energi Produk, BHmax 126 – 134 Kj/ cm3 3. Koersitivitas Instrinsik, Hc1 716 – 836 kA/m

4. Koersitivitas, Hc 540 kA/m

5. Koefisien Temperatur, Br -0,11 %/˚C 6. Koefisien Temepratur, Hc1 -0,14 % / ˚C

7. Temperatur Currie 360 ˚C

8. Temperatur Operasi Maksimum 120 – 160 ˚C 9. Temperatur Proses Maksimum 200 ˚C 10. Densitas (Teori) 7,3 - 7,6 gr/ cm3

11. Densitas semu 2,70 gr/ cm3

2.4.2. Magnet Remanen

Magnet remanen adalah suatu bahan yang hanya dapat menghasilkan medan magnet yang bersifat sementara. Medan magnet remanen dihasilkan dengan cara mengalirkan arus listrik atau digosok-gosokkan dengan magnet alam. Bila suatu bahan pengantar dialiri arus listrik, besarnya medan magnet yang dihasilkan tergantung pada besar arus listrik yang dialirkan. Medan magnet remanen yang digunakan dalam praktek kebanyakan dihasilkan oleh arus dalam kumparan yang berinti besi.

Jika medan magnet yang dihasilkan cukup kuat, kumparan diisi dengan besi atau bahan sejenis besi dan sistem ini dinamakan electromagnet. Keuntungan electromagnet adalah bahwa kemagnetannya dapat dibuat sangat kuat, tergantung dengan arus yang dialirkan. Kemagnetannya dapat dihilangkan dengan memutuskan arus listriknya. Keuntungan elektromagnet adalah bahwa kemagnetannya dapat dibuat sangat kuat, tergantung dengan arus yang dialirkan

dan kemagnetannya dapat dihilangkan dengan memutuskan arus listriknya (Afza, Erini. 2011).

2.5 Mechanical Milling

mekanikdengan suatu proses penggilingan bola dimana suatu serbuk yang ditempatkan dalam suatu wadah penggilingan di giling dengan cara dikenai benturan bola-bola berenergi tinggi. Proses ini merupakan metode pencampuran yang dapat menghasilkan prosuk yang sangat homogen. Proses milling disini selain bertujuan untuk memperoleh campuran yang homogen juga dapat memperoleh partikel campuran yang realtif lebih kecil sehingga dapat diharapkan sifat magentik dari bahan NdFeB (F. Izuni, 2012).

Dalam mekanik milling serbuk akan dicampur dalam suatu chamber (ruangan) dan dikenai energi tinggi terjadi deformasi yang berulang –ulang sehingga terjadi partikel – partikel yang lebih kecil dari sebelumnya. Akibat dari tumbukkan pada tiap tipe dari unsur partikel serbuk akan menghasilkan bentuk yang berbeda juga, untuk bahan yang ulet, sebelum terjadi fracture akan mnjadi flat atau pipih terlebih dahulu, sedangkan untuk bahan yang getas akan langsung terjadi fracture dan menjadi partikel serbuk yang lebih kecil. Saat dua bola bertumbukan berulang ulang menyebabkan terjadinya penggabungan alloying (Suryanarayana ,2003).

Proses Milling memiliki dua metode yaitu : Metode Dry Milling dan Metode wet milling. Dalam metode dry milling proses milling untuk menghindari terjadinya proses oksidasi dilakukan pemberian gas innert seperti argon atau nitogen. Sedangkan dalam wet milling untuk menghindari terjadinya oksidasi maka selama proses milling diberi campuran toulen.

Adapun parameter yang memengaruhi proses milling antara lain adalah :

2.5.1 Tipe Milling

bola –bola giling yang bergerak mengikuti pola gerakan wadahnya yang berbentuk elips tiga dimensi inilah yang memungkinkan pembentukan partikel –partikel serbuk berkala mikrometer sampai nanometer akibat tingginya frekuensi tumbukan. Tingginya frekuensi tumbukan yang terjadi antara campuran serbuk dengan bola –bola giling disebabkan karena wadahnya yang berputar dengan kecepatan tinggi yaitu lebih dari 800 rpm (Nurul T. R. Agus S , 2007).

2.5.2 Bahan Baku

Bahan baku yang digunakan dalam proses penggilingan adalah serbuk. Ukuran serbuk yang digunakan umumnya berkisar antara 1 mm – 20 mm. Semakin kecil ukuran partikel yang digunakan, maka proses penggilingan akan semakin efektif dan efisien. Selain itu serbuk yang digunakan juga harus memiliki kemurnian yang sangat tinggi.Namun ukuran tidakalah terlalu kritis, asalkan ukuran material itu haruslah lebih kecil dari ukuran bola grinda. Ini disebabkan karena ukuran partikel serbuk akan berkurang dan akan mencapai ukuran mikron setelah dimilling beberapa jam. Selain itu serbuk yang dimilling dengan cairan misalanya dengan toluene dan dikenal dengan penggilingan basah. Dan telah dilaporkan bahwa kecepatan atmosfir lebih cepat selama proses penggilingan basah daripada penggilingan kering. Kerugian dari penggilingan basah adalah meningkatnya kontaminasi serbuk (C .Suryanarayana, 2001).

2.5.3 Bola Gilling (Ball milling)

semakin pendek waktu yang dibutuhkan. Hal ini dikarenakan peningkatan berat bola tumbukkan persatuan waktu meningkat dan konsekuensinya adalah banyak energi yang ditransfer ke partikel sebuk dan proses milling berjalan lebih cepat.

2.5.4 Wadah Penggilingan

Wadah penggilingan merupakan media yang akan digunakan untuk menahan gerakan bola – bola giling dan serbuk ketika proses penggilingan berlangsung. Akibat yang ditimbulkan dari proses penahan gerak bola –bola giling dan serbuk tersebut adalah terjadinya benturan antara bola – bola giling, serbuk dan wadah penggilingan sehingga menyebabkan terjadinya proses penghancuran serbuk (C. Suryanarayana , 2001 ).

2.5.5 Kecepatan Milling

Besar kecepatan maksimum tiap tipe milling akan berbeda, ketika perputaran ball mill semakin cepat, maka energi yang dihasilkan juga akan semakin besar. Tetapi disamping itu, design dari milling ada pembatasan kecepatan yang harus dilakukan. Sebagai contoh pada ball mill, meningkatkan kecepatan akan mengakibatkan bola yang ada di dalam chamber juga akan semakin cepat pergerakannya, tenaga yang dihasilkan juga besar. Tapi jika kecepatan melebihi kecepatan kritis maka akan terjadi pinned pada dinding bagian dalam sehingga bola – bola tidak jatuh sehingga tidak menghasilkan gaya impact yang optimal. Hal ini akan berpengaruh ke waktu yang dibutuhkan untuk mencapai hasil yang diinginkan (Suryanarayana , 2003).

2.5.6 Waktu Milling

rendah (Suryanarayana , 2003).

2.6 Proses Kompaksi ( Penekanan )

Penekanan adalah salah satu cara untuk memadatkan serbuk menjadi bentuk yang diinginkan. Terdapat beberapa metode penekanan, diantaranya, penekanan dingin (cold compaction) dan penekanan panas (hot compaction). Penekanan terhadap serbuk dilakukan agar serbuk dapat menempel satu dengan lainnya sebelum ditingkatkan ikatannya dengan proses sintering. Dalam proses pembuatan suatu paduan dengan metode metalurgi serbuk, terikatnya serbuk sebagai akibat adanya interlocking antar permukaan, interaksi adesi-kohesi, dan difusi antar permukaan.

Ada 2 macam metode kompaksi, yaitu :

a.Cold Compressing ,yaitu pendekatan dengan temperatur kamar. Metode ini dipakai apabila bahan yang digunakan mudah teroksidasi.

b.Hot Compressing ,yaitu penekanan dengan temperature diatas temperature kamar. Metode ini dipakai apabila bahan yang digunakan tidak mudah teroksidasi.

Pada proses kompaksi, gaya gesek yang terjadi antar partikel yang digunakan dan antar partikel komposit dengan dinding cetakan akan mengakibatkan kerapatan pada daerah tepi dan bagian tengah tidak merata. Dan untuk menghindariterjadinya perbedaan kerapatan, maka pada saat kompaksi digunakan pelumas yang bertujuan untuk mengurangi gesekan antara partikel dan dinding cetakan.

2.7 Pemanasan (sintering)

Sintering adalah pengikatan massa partikel pada serbuk oleh interaksi antar molekul atau atom melalui perlakuan panas dengan suhu sintering mendekatititik leburnya sehingga terjadi pemadatan. Tahap sintering merupakan tahap yang paling penting dalam pembuatan keramik. Melalui proses sintering terjadi perubahan struktur mikro seperti seperti pengurangan jumlah dan ukuran pori, pertumbuhan butir serta peningkatan densitas. Faktor-faktor yang menentukan proses dan mekanisme sintering antara lain jenis bahan, komposisi bahan dan ukuran partikel (Ika Mayasari, 2012).

- Waktu

- Kecepatan pendinginan - Kecepatan pemanasan - Atmosfer sintering - Jenis material

Berdasarkan pola ikatan yang terjadi pada proses kompaksi, ada 2 fenomena yang mungkin terjadi pada saat sintering, yaitu :

1. Penyusutan (shringkage)

Apabila pada saat kompaksi terbentuk pola ikatan bola-bidang maka pada proses sintering akan berbentuk shringkage, yang terjadi karena saat proses sintering berlangsung gas (lubricant) yang berada pada porositas mengalami degassing (peristiwa keluarnya gas pada saat sintering). Dan apabila temperatur sinter terus dinaikkan akan terjadi difusi permukaan antar partikel matrik dan filler yang akhirnya akan terbentuk liquid bridge/necking ( mempunyai fasa campuran antara matrik dan filler). Liquid bridge ini akan menutupi porositas sehingga terjadi eliminasi porositas/berkurangnya jumlah dan ukuran porositas.Penyusutan dominan bila pemadatan belum mencapai kejenuhan.

2. Retak (cracking)

3. Apabila pada kompaksi terbentuk pola ikatan antar partikel berupa bidang-bidang, sehingga menyebabkan adanya trapping gas (gas/ lubricant terjebak di dalam material ), maka pada saat sintering gas yang terjebak belum sempat keluar tapi liquid bridge telah terjadi, sehingga jalur porositasnya telah tertutup rapat. Gas yang terjebak ini akan mendesak ke segala arah sehingga terjadi bloating (mengembang), sehingga tekanan diporositas lebih tinggi dibanding tekanan diluar. Bila kualitas ikatan permukaan partikel pada bahan komposit tersebut rendah, maka tidak akan mampu menahan tekanan yang lebih besar sehingga menyebaka retakan (cracking). Keretakan juga dapat diakibatkan dari proses pemadatan yang kurang sempurna, adanya shock termal pada saat pemanasan karena pemuaian dari matrik dan filler uang berbeda.

Tingkatan sintering

a. Presintering

Presintering merupakan proses pemanasan yang bertujuan untuk : 1. Mengurangi residual stress akibat proses kompaksi (green density) 2. Pengeluaran gas dari atmosfer atau pelumas padat yang terjebak dalam

porositas bahan komposit (degassing)

3. Menghindari perubahan temperatur yang terlalu cepat pada saat proses sintering (shock thermal). Temperatur presintering biasanya dilakukan pada 1/3 Tm (titik leleh)

b. Difusi permukaan

Pada proses pemanasan untuk terjadinya transportasi massa pada permukaan antar partikel serbuk yang saling berinteraksi, dilakukan pada permukaan antar partikel serbuk yang saling berinteraksi, dilakukan pada temperatur sintering (2/3 Tm). Atom-atom pada permukaan partikel serbuk saling terdifusi antar permukaan sehingga meningkatkan gaya kohesifitas antar partikel.

c. Eliminasi porositas

Tujuan akhir dari proses sintering pada bahan komposit berbasis metalurgi serbuk adalah bahan yang mempunyai kompaktbilitas tinggi. Hal tersebut terjadi akibat adanya difusi antar permukaan sampel, sehingga menyebabkan terjadinya leher (liquid bridge) antar partikel dan proses akhir dari pemanasan sintering menyebabkan eliminasi porositas (terbentuknya sinter density).

Mekanisme transportasi massa

Mekanisme transportasi massa merupakan jalan dimana terjadi aliran masa sebagai akibat dari adanya gaya pendorong.

Ada 2 mekanisme transport, yaitu : 1. Transport permukaan

a. Terjadi pertumbuhan tanpa merubah jarak antar partikel

b. Transport permukaan yang terjadi selama proses sintering adalah hasil dari transport massa dan hanya terjadi pada permukaan partikel, tidak terjadi perubahan dimensi dan mempunyai kerapatan yang konstan.

2.Transport Bulk

Atom-atom berasal dari dalam partikel akan berpindah menuju daerah leher (liquid bridge)

b. Termasuk difusi volume, difusi batas butir, dan aliran viskos.

c. Kedua mekanisme tersebut akan menyebabkan terjadinya pengurangan daerah permukaan untuk pertumbuhan leher, perbedaanya hanya terletak pada kerapatan (penyusutan selama sintering).

Faktor-Faktor yang mempengaruhi mekanisme transport : a. Material yang digunakan

b. Ukuran partikel c. Temperatur sintering

Lapisan Oksida

- Terbentuknya lapisan oksida dapat menurunkan kualitas ikatan antar permukaan

- Lapisan oksida akan menghalangi terjadinya kontak yang sempurna antara matriks dan filler

- Dengan adanya lapisan oksida, maka gaya interaksi adhesi-kohesi tidak bisa berjalan dengan baik. Karena terjadinya interaksi adhesi-kohesi salah satunya disebabkan oleh adanya gaya elektrostatis yaitu gaya tarik – menarik antara partikel-partikel yang bermuantan dalam suatu bahan, maka dengan adanya lapisan oksida tersebut maka permukaannya menjadi netral, ini mengakibatkan ikatan antar permukaan menjadi kurang kuat

Lapisan oksida juga menyebabkan ikatan antara matrik dan filler menjadi lebih sulit karena temperatur yang diperlukan untuk mereduksi oksida tersebut membutuhkan temperatur yang lebih tinggi (Henni, 2015).

2.8 Karakterisasi Magnet Permanen

VSM.

2.8.1 Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefinisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam hubungannya dapat dituliskan sebagai berikut:

� = �� (2.1)

� = densitas (g/cm3) m = massa sampel (g)

V = Volume Sampel (cm3)

Densitas bahan merupakan suatu parameter yang dapat memberikan informasi keadaan fisika dan kimia suatu bahan.

2.8.2 Uji X R D (X – Ray Difractometer)

X-Ray Diffractometer adalah alat yang dapat memberikan data-data difraksi dankuantitas intensitas difraksi pada sudut-sudut difraksi (2θ) da Tujuan dilakukannya pengujian analisis struktur kristal adalah untuk mengetahuiperubahan fase struktur bahan dan mengetahui fase-fase apa saja yang terbentuk selama proses pembuatan sampel uji. Tahap pertama yang dilakukan dalam analisa sinar-X adalah melakukan analisa pemeriksaan terhadap sampel x yang belum diketahui strukturya. Sampel ditempatkan pada titik focus hamburan sinar- X yaitu tepat ditengah-tengah plate yang digunakan sebagai tempat yaitu sebuah plat tipis yang berlubang ditengah berukuran sesuai dengan sampel (pellet) dengan perekat pada sisi baliknya (Sholihah & Zainuri, 2012).

1). Komponen Dasar XRD Tiga komponen dasar XRD yaitu : 1. Sumber Sinar – X

Sinar – X merupakan salah satu bentuk radiasi elektromagnetik yang mempunyai Energi anatara 200 eV- 1 MeV dengan panjang gelombang anatar 0,5 – 2,5 Ȧ. Panjang gelombangnya hampir sama dengan jarak antara atom dalam kristal, menyebabkan sinar – X menjadi salah satu teknik dalam analisa mineral.

Menurut Sartono (2006) mengemukakan bahwa material uji (specimen) dapat digunakan bubuk (powder) biasanya 1 mg.

3. Detektor

Sebelum sinar –X sampai kedetektor melalui proses optik. Sinar –X yang panjang gelombangnya λ dengan intensitas I menga difraksi 2ϴ (Sartono , 2006).

2). Prinsip Kerja X R D

Prinsip dasar dari XRD adalah hamburan elektron yang mengenai permukaan kristal. Bila sinar dilewatkan ke permukaan kristal, sebagian sinar tersebut akan terhamburkan dan sebagian lagi akan diteruskan ke lapisan berikutnya. Sinar yang dihamburkan akan berinterferensi secara konstruktif (menguatkan) dan destruktif (melemahkan). Hamburan sinar yang berinterferensi inilah yang digunakan untuk analisis.Difraksi sinar X hanya akan terjadi pada sudut tertentu sehingga suatu zat akan mempunyai pola difraksi tertentu. Pengukuran kristalinitas relatif dapat dilakukan dengan membandingkan jumlah tinggi puncak pada sudut-sudut tertentu dengan jumlah tinggi puncak pada sampel standar.Di dalam kisi kristal, tempat kedudukan sederetan ion atau atom disebut bidang kristal. Bidang kristal ini berfungsi sebagai cermin untuk merefleksikan sinar –X yang datang. Posisi dan arah dari bidang kristal ini disebut indeks miller. Setiap kristal memiliki bidang kristal dengan posisi dan arah yang khas, sehingga jika disinari dengan sinar –X pada analisis XRD akan memberikan difraktogram yang khas pula. Dari data XRD yang diperoleh, dilakukan identifikasi puncakpuncak grafik XRD dengan cara mencocokkan puncak yang ada pada grafik tersebut dengan database ICDD. Dan dapat juga diketahui % Volume fasa yang dicari, yaitu untuk mengetahui berapa persen fasa mayor dan fasa minor.

2.8.3 Uji VSM (Vibrating Sample Magnetometer)

pengukuran dilakukan pada besamya gaya yang ditimbulkan pada cuplikan yang berada dalam gradien medan magnet. Vibrating Sample Magnetometer (VSM) adalah merupakan salah satu alat ukuran magnetisasi yang bekerja berdasarkan metoda induksi.