BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Jakarana Tama merupakan perusahaan swasta nasional yang bergerak dalam bidang industri makanan yang didirikan resmi pada tanggal 5 Juli 1993 yang berpusat di Ciawi, Bogor. Dalam memasarkan produknya PT. Jakarana Tama bekerja sama dengan PT. Wicaksana Overseas Internasional sebagai distributor yang merupakan salah satu perusahaan jasa distributor yang ikut menikmati pertumbuhan mie instan di Indonesia.

Industri mie instan di Indonesia dimulai dari tahun 1970. Dalam jangka waktu 10 tahun mie instan di Indonesia hanya diproduksi oleh satu atau dua perusahaan saja. Seiring dengan semakin majunya perekonomian di Indonesia menyebabkan pertumbuhan industri mie instan semakin pesat sehingga mendukung adanya pengembangan produk mie instan tersebut. Hal ini terlihat pada konsumsi per kapita pada awal tahun 1993 menjadi ± 2,25 bungkus per kapita dengan omzet Rp. 1,2 triliun per tahun.

Dengan semakin meningkatnya permintaan konsumen menyebabkan banyak perusahaan-perusahaan baru yang menanamkan modalnya untuk mengembangkan industri mie instan.

Perusahaan ini kemudian melihat perkembangan yang pesat terhadap produknya, dimana banyak permintaan terhadap produk tersebut yang datangnya dari pulau Jawa yang seringkali tidak dapat dipenuhi, baik dalam jumlah maupun dari segi waktu. Untuk memenuhi permintaan yang datangnya dari luar Pulau Jawa tersebut, khususnya dari Pulau Sumatera maka didirikan pabrik yang berlokasi di Medan, yang mulai dibangun pada bulan November tahun 1992.

2.2. Ruang Lingkup Usaha

PT. Jakarana Tama, Tanjung Morawa merupakan salah satu perusahaan yang bergerak dalam bidang industri makanan dengan mengolah tepung sebagai bahan baku menjadi mie instan kemasan/mie kering.

Keanekaragaman produk dari PT. Jakarana Tama merupakan hasil kerja keras dan penelitian yang dilakukan oleh bagian pengembangan produk. Adapun produk mie instan yang telah diluncurkan oleh PT. Jakarana Tama di pasar domestik pada saat ini adalah mie instan dengan merk Gaga Mie 100 dan Gaga Mie 1000.

dengan mendatangkan dari Ciawi, yang mampu memproduksi sebanyak yang dibutuhkan.

PT. Jakarana Tama, Tanjung Morawa menitikberatkan produksinya pada produk mie instan, dengan memproduksi berbagai jenis mie instan yaitu :

1. Gaga mie 100 Ayam Bawang 2. Gaga mie 100 Soto Mi 3. Gaga mie 100 Kaldu Ayam 4. Gaga mie 100 Goreng Spesial 5. Gaga mie 100 Goreng Extra Pedas 6. Gaga mie 1000 Ayam Bawang 7. Gaga mie 1000 Rasa Soto 8. Gaga mie 1000 Goreng Spesial 9. Gaga mie 1000 Kaldu Ayam

2.3. Lokasi Perusahaan

PT. Jakarana Tama, Tanjung Morawa berlokasi di Jalan Raya Medan Tanjung Morawa KM. 9,5 Kelurahan Timbang Deli Amplas, Medan, Sumatera Utara.

2.4. Daerah Pemasaran

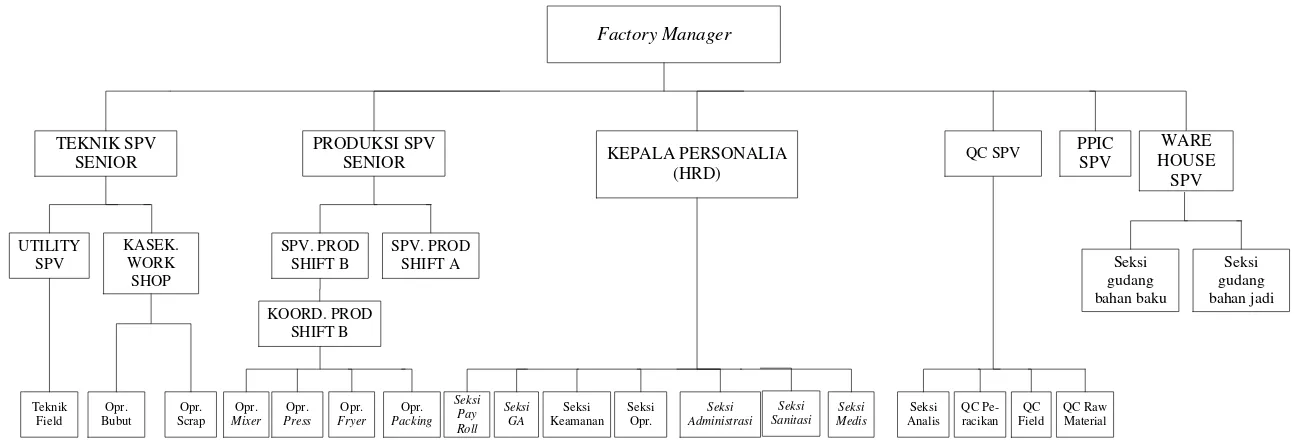

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi

Factory Manager

Sumber: PT. Jakarana Tama

2.5.2. Pembagian Tugas dan Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan orang-orang yang memegang jawaban tertentu dalam organisasi, dimana masing-masing melaksakan tugas dan tanggung jawab yang sesuai dengan jabatannya. Dapat dilihat pada Lampiran.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja 2.5.3.1.Jumlah Tenaga Kerja

Tenaga kerja merupakan sumber daya yang paling menentukan bagi perusahaan karena pada prinsipnya sumber daya manusia bagian integral dari unsur-unsur manajemen. Setiap jabatan atau pekerjaan memerlukan persyaratan minimal dari personil yang menjabatnya. Persyaratan ini harus dipenuhi agar setiap tugas dalam jabatan tersebut dapat diselesaikan dengan baik.

Tabel 2.1. Jumlah Tenaga Kerja Pada PT Jakarana Tama, Tanjung Morawa

No Bagian

Jenis Kelamin

Jumlah Pria Wanita

1. HRD 21 4 24

2. Accounting 2 2 4

3. Sales/Marketing 10 2 12

4. Purchasing 1 - 1

5 Quality Control 7 6 12

6 Gudang Bahan Jadi 12 1 13

7 Gudang Bahan Baku 11 1 12

8 Produksi 77 179 256

9 Anodle 6 4 10

10 Teknik 13 1 14

11 PPIC 1 - 1

Jumlah Karyawan 161 200 361

Sumber : PT. Jakarana Tama

2.5.3.2.Jam Kerja

Jam kerja pada perusahaan ini secara umum dibagi atas 2 shift. Pembagian jam kerja ini hanya berlaku untuk bagian pabrik dan satpam dengan perincian: 1. Kantor

Pukul 08.00 – 12.00 WIB (Bekerja) Pukul 12.00 – 13.00 WIB (Istirahat) Pukul 13.00 – 16.00 WIB (Bekerja) Untuk Hari Sabtu

Pukul 08.00 – 12.00 WIB (Bekerja) Hari Minggu adalah hari libur 2. Pabrik

Senin sampai Sabtu diatur dalam 2 shift sebagai berikut:

- Shift I bertugas mulai pukul 08.00 WIB sampai dengan 16.00 WIB - Shift II bertugas mulai pukul 16.00 WIB sampai dengan 24.00 WIB 3. Khusus karyawan keamanan dibagi dalam satu kelompok 4 orang. Untuk

setiap kelompok dilakukan pergantian tiap 12 jam dari hari Senin sampai Minggu

2.5.4. Sistem Pengupahan dan Fasilitas Pendukung 2.5.4.1.Sistem Pengupahan

Besarnya gaji/upah untuk setiap karyawan ditentukan menurut tingkat golongannya.

tentunya didasarkan pada data-data masing-masing pekerja ada kerja lembur atau tidak.

Disamping upaqh tersebut perusahaan juga memberikan subsidi konsumsi karyawannya satu kali setiap hari kerja untuk masing-masing shift, sebanyak Rp.5.500,- per orang dan uang transportasi Rp. 3.000,- per orang. Perusahaan juga memberi tambahan gaji kepada karyawan berdasarkan intensif yang besarnya ditentukan berdarkan prestasi dan lamanya kerja.

2.5.4.2.Jaminan Sosial

Untuk menolong karyawannya agar bekerja lebih giat dalam meningkatkan prestasinya, perusahaan memberikan jaminan social dalam tunjangan antara lain:

1. Asuransi

a. Asuransi Tenaga Kerja 1. Jaminan Hari Tua 2. Dana Pensiun

3. Santunan Hari Tua

4. Asuransi Kecelakaan Kerja 5. Asuransi Kematian

6. Asuransi Jaminan Sosial Tenaga Kerja (Jamsostek) kepada semua karyawan berupa jaminan kecelakaan, kematian, dan hari tua.

2. Tunjangan

Setiap tahunnya karyawan juga mendapat Tunjangan Hari Raya (THR) dan paket Hari Raya yang beragama Islam dan paket Tahun Baru bagi yang beragama Kristen.

b. Tunjangan jabatan/fungsional c. Tunjangan hari tua

d. Tunjangan Sosial dalam kemalangan maupun sukacita e. Tunjangan kesehatan karyawan dan keluarga, yaitu:

1. Berobat ke dokter yang ditunjuk perusahaan 2. Rawat inap

3.Perawatan gigi

2.6. Proses Produksi

Proses produksi didefinisikan sebagai suatu cara, metode dan teknik-teknik mengubah sumber atau input menjadi hasil atau output, sehingga hasil yang berupa barang atau jasa serta hasil sampingannya memberi nilai tambah atau nilai guna yang berarti. Pengolahan atau pengubahan pada proses tersebut dapat terjadi secara fisik maupun nonfisik yang berupa bentuk.

2.6.1. Bahan yang Digunakan

2.6.1.1.Bahan Baku

Bahan baku merupakan bahan yang paling penting digunakan dalam pembuatan suatu produk dimana keberadaan bahan tersebut mempengaruhi nilai produk. Dengan kata lain, bahan baku adalah bahan utama dalam pembuatan produk.

a. Tepung Terigu

Tepung terigu merupakan bahan baku utama dalam proses pembuatan mie

instan. Dalam membuat satu adonan atau satu adukan dibutuhkan 225 kg (9 sak @ 25 kg) tepung terigu satu adonan ini dapat menghasilkan sekitar

4000 bungkus mie atau ± 100 sak/hari yang didatangkan dari Surabaya PT. Bogasari dengan proses kedatangan seminggu.

b. Tepung Tapioka

Tepung tapioka berfungsi sebagai bahan baku yang ditambahkan pada tepung terigu yang dapat membuat adonan menjadi kenyal pada setiap keping mie blok.

c. Bumbu penyedap dan sauce

glutamate, rasa daging ayam, garam, hidrolisa, protein sayur, bumbu seledri, kecap, bumbu bawang putih dan daun bawang.

2.6.1.2.Bahan Tambahan

Bahan tambahan merupakan bahan-bahan yang dibutuhkan guna menyelesaikan suatu produk atau suatu bahan yang ditambahkan pada produk dimana keberadaannya sebagai bahan pelengkap dan merupakan bagian dari produk akhir. Dengan kata lain, bahan tambahan adalah bahan-bahan yang dibutuhkan sebagai pelengkap bahan baku untuk sama-sama membentuk barang jadi, dimana komponen bahan tambahan ini biasanya tidak dapat dibedakan secara jelas pada barang jadi tersebut.

Bahan tambahan yang digunakan dalam proses pembuatan mie instan adalah sebagai berikut :

a. Etiket atau pembungkus

Etiket atau pembungkus terbuat dari plastik yang telah diberi merek berbagai jenis dan rasa mie yang hendak dibungkus. Etiket ini dibuat berbentuk roll

gulungan yang telah disesuaikan dengan keadaan mesin pembungkus. b. Kotak karton

Kotak karton digunakan untuk mengepak mie yang telah dibungkus pada masing-masing etiket yang memuat 40 bungkus.

c. Selotif

Selotif digunakan untuk merekatkan tutup kotak karton satu sama lain.

2.6.1.3.Bahan Penolong

Bahan penolong merupakan bahan-bahan yang digunakan dalam proses produksi yang dikenakan langsung terhadap bahan baku yang sifatnya hanya membantu atau mendukung kelancaran proses produksi dan bahan ini bukan bagian dari produk akhir. Bahan penolong ini tidak tampak pada barang jadi. Bahan penolong yang digunakan adalah :

a. Natrium polipospat (NaH2PO4)

Natrium polipospat (NaH2PO4) berfungsi untuk membuat adonan menjadi

kenyal dan bersatu.

b. Natrium karbonat (Na2CO3)

Natrium karbonat (Na2CO3) berfungsi sebagai pengembang dalam proses

pembuatan mie instan.

c. Potassium karbonat

Potassium karbonat berfungsi untuk membuat adonan menjadi kenyal dan bersatu

d. Karboksimetil selulosa

e. Tetrazine (CL 19140)

Tetrazine (CL 19140) berfungsi sebagai bahan pewarna untuk pembuatan mie instan, agar mie tersebut tampak menarik.

f. Garam (NaCl)

Garam digunakan untuk memberikan rasa asin terhadap mie. g. Air

Dalam proses pembuatan mie, air berfungsi untuk melarutkan zat-zat yang digunakan serta menjadikan adonan dapat bercampur secara homogen. Air berasal dari sumur pompa yang ditampung dalam tangki penyaring atau filter yang akan menyaring kotoran-kotoran sehingga dihasilkan air yang jernih, tidak berwarna, tidak berbau dan tidak berasa.

h. Minyak goreng

Minyak goreng berfungsi untuk menggoreng mie yang sudah diadon dan dibentuk dalam mangkok-mangkok penggorengan. Minyak goreng yang dipakai harus mempunyai titik didih yang tinggi dan mengandung lemak rendah, sehingga hasil produksi tidak berbau tengik dan dapat bertahan lama. Minyak goreng didatangkan dari PT. Asianagro Tanjung Balai.

2.6.2. Uraian Proses

Uraian proses produksi pembuatan mie instan adalah sebagai berikut: 1. Pembuatan Larutan Konsui

formula-formula yang dimaksud adalah komposisi dari sodium polipospat, sodium karbonat, garam, karboksimentil, selulosa, tetrazine yang berfungsi untuk memberi warna, mengatur keasaman, mengentalkan dan member rasa dari mie yang dibuat. Dikatakan larutan alkali karena bersifat basa dengan pH 9-10. Pencampuran dan pengadukan larutan alkali ini dilakukan di tangki konsui selama ± 1 jam sehingga larutan homogen, lalu larutan ini dialirkan ke mesin mixer. Untuk satu adonan dibutuhkan 70 liter larutan alkali.

Larutan alkali ini digunakan untuk campuran dalam pengadukan tepung terigu dan tepung tapioka menjadi adonan pembentuk mie di mesin mixer.

2. Pencampuran Pengadukan di Mesin Mixer

Tepung terigu sebanyak 9 sak (225 kg) dan tepung tapioca sebanyak 10 kg yang berada di lantai I lantai produksi dipompakan melalui screw conveyor ke mesin mixer yang berada pada lantai II.

3. Penampungan di Mesin Feeder

Bila pencampuran selesai yang berarti telah terbentuk adonan yang baik menurut standar produk maka tutup bagian bawah (damper) mesin mixer terbuka dan adonan ditampung oleh mesin feeder yang berada tepat di bawah mesin mixer

di lantai I, sehingga adonan dapat berpindah hanya dengan menggunakan gaya gravitasi.

Mesin feeder ini berfungsi sebagai tempat penampungan adonan untuk diratakan dan juga untuk mengatur jumlah adonan yang akan di press, agar adonan yang akan di press rata.

Proses kerja mesin feeder ini diatur melalui sebuah panel control sehingga proses dapat berjalan secara kontiniu selama masih ada adonan di dalam mesin ini. Mesin ini juga dilengkapi sensor infra merah, yang akan mengatur jumlah adonan yang akan jatuh ke mesin press.

4. Pengepresan di Mesin Press

Lebar lembaran adonan adalah 80 cm dan lembaran yang dihasilkan tidak boleh putus atau berlubang, bersifat elastis dan tidak tegang.

5. Penyisiran di Mesin Slitter

Mesin slitter atau penyisir terletak tepat berada di ujung mesin press. Lembaran adonan yang keluar dari roller terakhir mesin press akan masuk ke mesin slitter (penyisir). Kemudian lembaran dipotong-potong menjadi mie yang berukuran sekitar 1 mm dengan mesin slitter. Kemudian mie diuntai (dibuat bergelombang) dengan menampung mie hasil sisiran dari slitter pada conveyor

dengan kecepatan yang lebih kecil dari kecepatan keluaran potongan-potongan mie dari mesin slitter.

Kecepatan yang lebih kecil atau lebih lambat ini dibuat dengan tujuan agar potongan-potongan mie menjadi menumpuk, sehingga mie menjadi mengendur dan akhirnya bergelombang dan keriting. Selanjutnya mie dilewatkan pada alat pemisah yang berbentuk roda-roda yaitu alat-alat yang membagi-bagi mie menjadi 5 bagian. Perbedaan kecepatan dari motor conveyor dengan motor slitter

juga digunakan untuk menentukan berat mie yang akan diproduksi. Jika conveyor

bergerak lambat maka gelombang mie akan rapat yang berarti akan semakin berat dan sebaliknya.

6. Penguapan atau Pengukuran di Steam Box

yang dialirkan dari boiler dan dilewati mie selama 1 menit. Disini dimasak dengan cara mengukur karena hanya menggunakan uap panas atau tanpa kontak dengan api. Pengukuran mempunyai tujuan :

a. Mendapatkan mie dengan kematangan yang baik

b. Menghasilkan mie dengan tekstur yang empuk dan elastis

c. Mempercepat pemasakan mie pada saat dikonsumsi oleh konsumen.

Kemudian dari steam box untaian mie dilewatkan melalui 2 unit kipas angin (fan) untuk menurunkan suhu dari mie agar dapat diproses pada proses selanjutnya.

7. Pemotongan dan Pelipatan di Mesin Cutter

Untaian mie yang dilewatkan melalui 2 unit kipas angin (fan) untuk menurunkan suhu dimaksudkan agar mie tidak terlalu lembek untuk dipotong dan dilipat dengan alat pelipat. Cutter ini terdiri dari pisau pemotong dan alat pelipat sendiri dari cangkul-cangkul pelipat.

8. Pendistribusian

Kemudian mie yang telah dilipat dijatuhkan ke conveyor distribusi yang membawa potongan-potongan mie conveyor penggorengan yang berisi mangkok-mangkok. Dalam letakkan mie dari bagian distribusi sering mie yang dijatuhkan tidak tepat pada mangkok karena kecepatan antara conveyor tidak sama. Untuk menghindari hal ini perusahaan menggunakan tenaga karyawan untuk mengatur atau meletakkan mie pada mangkok.

9. Penggorengan

Prinsip penggorengan mie adalah pengeringan mie basah dengan media minyak goreng pada temperatur tinggi sehingga mencapai kadar air tertentu dengan tujuan membentuk mie kering yang matang, renyah, gurih, tahan lama, dan siap dikemas. Mie yang dimasukkan ke dalam mangkok-mangkok penggorengan ditutup dengan jarring-jaring yang bertujuan untuk menjaga mie agar tidak mengembang melebihi ukuran yang diinginkan dan tidak mengapung saat digoreng.

Minyak yang telah dipakai untuk menggoreng lalu dialirkan kembali ke heat exchanger, agar panasnya tetap. Lalu dipompakan kembali ke penggorengan.

Lama penggorengan sekitar 2 menit. Mie keluar dari penggorengan dijatuhkan ke conveyor lain yang berbentuk jaring-jaring. Ini dimaksudkan untuk meniriskan sisa minyak dari penggorengan.

10. Pendinginan

Potongan-potongan mie yang telah digoreng kemudian dibawa ke mesin pedingin (cooling fan) dengan menggunakan conveyor. Pendinginan mie ini dilakukan di dalam cooling box dengan menghembuskan udara kearah mie melalui kipas angin yang ditempatkan sedemikian rupa di dalam cooling box. Adapun jumlah kipas angin yang berada dalam mesin pendingin adalah 20 unit.

Tujuan pendinginan mie adalah untuk mengeringkan minyak yang bersisa saat penggorengan. Sehingga mie menjadi benar-benar kering dan tidak berbau tengik dan tahan lama. Proses pendinginan berlangsung selama 2 menit. Temperatur ideal untuk produk akhir ialah pada temperatur kamar atau suhu sekitar 270C.

11. Pembungkusan

dan memeriksa mie yang layak dibungkus. Operator pengisian mie memeriksa agar setiap conveyor pada mesin pembungkus berisi mie. Selanjutnya operator pengisi bumbu memasukkan bumbu ke setiap mie sesuai dengan rasa dan jenis mie dan kemudian conveyor mie berjalan menuju pembungkus dimana plastik pembungkus telah ada pada mesin tersebut. Mesin ini dilengkapi dengan sensor yang member nomor produksi dari masing-masing mie dan tanggal penggunaan yang diperbolehkan. Pembungkusan ini mempunyai tujuan sebagai berikut : a. Melindungi produk dari kotoran debu dan bahan lain yang dapat mencemari. b. Mencegah proses oksidasi lebih lanjut dari oksigen yang berasal dari udara

dan sinar matahari.

c. Memberi daya tarik sehingga lebih mampu bersaing terhadap produk-produk sejenis lainnya.

d. Memberi informasi pada konsumen tentang cara penggunaan, kandungan gizi dan hak produk secara hukum.

12. Pengepakan

2.7. Mesin dan Peralatan 2.7.1. Mesin

2.7.1.1. Mesin Pada Produksi

Mesin untuk proses produksi yang digunakan dalam pembuatan mie instan adalah sebagai berikut:

1. Mesin Screw Conveyor

Induction motor : 3 Unit

Type : 90-LG

Putaran : 910 rpm

Daya : 10 kW

Tegangan : 220/380 Volt

Fungsi : Untuk Menghisap tepung terigu dan tepung dan tepung tapioka oleh screw conveyor di dilantai I ke mixer di lantai II sebanyak 235 kg selama 3 menit.

2. Mixer

Induction motor : Super line

Type : SF-JR

Putaran : 1420 rpm

Daya : 11 kW

Fungsi : Untuk Mencapur dan menganduk tepung terigu bersama tepung tapioka dengan larutan alkali sampai menjadi adonan selama 15 menit

3. Mesin Feeder

Type : SF-JH

Putaran : 1420 rpm

Daya : 2,2 kW

Tegangan : 220 Volt

Fungsi : Menampung dan memecahkan gumpalan adonan ke mesin press.

Sparepart : a. Box transmisi b. Tali Kipas

c. Bearing dan rumah bearing

d. Rantai double

e. Sprocket

f. Motor feeder

g. Pulleyz pada motor feeder dan box tranmisi 4. Mesin Press (Roller)

Putaran : 1440 rpm

Daya : 5,5 kW

Tegangan : 380 Volt

Fungsi : Merubah bentuk dari adonan menjadi lembaran.

b. Motor Press

c. Rantai double

d. Sprocket boss 5. Mesin Rolling Motor

Model : CM-6-800

Daya : 5,5 kW

Tegangan : 380 Volt Putaran : 1440 rpm

Fungsi : Menghindari terjadinya rongga-rongga pada lembar 6. Mesin Sliter

Asal : Jepang

Fungsi : Merubah bentuk lembaran menjadi untaian dengan cara menyisir.

Sparepart : a. Sliter

b. Boss pada sisir sliter

c. Sprocket

7. Mesin Steam Box

Pressure gauge : 0-5 kg/cm2

Asal : Jepang dengan merek Tokyo Menki

Fungsi : Membasahi, mematangkan dan mengeringkan mie

Sparepart : a. Box transmisi b. Rantai stainless

d. Wire mash

e. Variable speed reduser

f. Sprocket boss g. Valve

h. Karet-karet steam box dan fan. 8. Mesin Cutter

Puturan : 1410 rpm Kuat Arus : 1,2 Amp

Daya : 0,4 kW

Tegangan : 220 Volt

Fungsi : Memotong dan melipat untaian mie menjadi kepingan mie.

Sparepart : a. Cangkulan b. Pisau potong c. Roll karet

d. Sprocket cutter e. Bearing

f. Elektromotor

9. Mesin Fryer

Putaran : 1410 rpm

Daya : 2,2 kW

Kuat Arus : 1.2 Amp

Fungsi : Menggoreng mie dan memberi aroma mie 10. Mesin Cooling Conveyor

Fan : 10 Unit

FA 10 x 0,4 kW

CCV 800 x 120

Cooling conveyor : 1 Unit Putaran : 1420 rpm

Daya : 10,75 kW

Tegangan : 380 volt Kuat Arus : 1,2 Amp

Fungsi : Mendinginkan mie yang telah digoreng dan mengeringkannya.

Sparepart : a. Fan

b. Bearing

c. Sprocket

d. Cooling conveyor

f. Motor

11. Mesin Unit Packing

sehingga mie terbungkus dengan baik. Mesin ini juga memberi nomor produksi dan tanggal penggunaan yang diperbolehkan. Mesin ini berasal dari jepang dengan merek Tokiwa. Sparepart dari mesin packing ini adalah : 1. Film Holder

Film holder berfungsi sebagai tempat letak plastik pembungkus mie. 2. Forming Box

Forming box berfungsi menentukan lebar dari pembungkus sesuai dengan produk.

3. Long Sealer

Long sealer berfungsi sebagai alat perekat pembungkus dengan menggunakan elemen panas yang diatur oleh termokopel disuplai ke

termocontrol dengan menggunakan arus listrik. Temperatur 2300 – 2500C. Kecepatan potong 105 potong per menit.

4. Follow up motor

Follow up motor berfungsi sebagai motor penggerak bila ada kesalahan pada

film holder.

5. Bag Length

Bag length berfungsi untuk mengetahui panjangnya pembungkus. 6. End Sealer Upper/and Sealer Lower

potong per menit. End sealer upper berguna untuk menutup pada bagian kiri dan kanan kemasan.

7. Discharge Conveyor

Discharge conveyor berfungsi sebagai pembawa mie untuk dibungkus. 8. Follow up timing

Follow up timing berfungsi sebagai penentuan letak pembukus suatu produk. 9. Data Printer

Data printer berfungsi sebagai data printer

10. Counter

Counter berfungsi untuk mengetahui jumlah produksi. 11. Tubbing Conveyor

Tubbing conveyor berfungsi sebagai alat penekan bumbu dan minyak sebelum dibungkus.

12. Control Panel

Control panel berfungsi sebagai panel pengontrol. 13. Mark Sensor

Mark sensor berfungsi sebagai menentukan langkah pemotongan. 14. Stop Switch

Stop Switch berfungsi sebagai tombol untuk menghentikan infeed conveyor.

15. Main Motor

Main motor berfunsi sebagai motor induk penggerak keseluruhan mesin

2.7.2. Peralatan

Untuk mendukung proses produksi diperlukan berbagai peralatan. Adapun jenis peralatan yang digunakan sebagai berikut:

1. Screw Conveyor

Screw Conveyor berfungsi mengangkat tepung terigu dan tepung tapioka dari gudang bahan baku dilantai I ke lantai II.

2. Roller Conveyor

Roller conveyor berfungsi untuk mengangkut mie yang telah dikemas. 3. Net Conveyor

Net conveyor berfungsi untuk mengangkut mie yang telah dipotong ke fryer.

4. Cooling Conveyor.

Cooling conveyor berfungsi untuk mengangkut mie yang telah digoreng ke

cooling fan.

5. Plat Conveyor

Plat conveyor berfungsi untuk mengangkut mie yang telah dikeringkan ke bagian pembungkus.

6. Belt Conveyor

Belt conveyor berfungsi untuk mengangkut mie yang telah dibungkus ke bagian pengepakan.

7. Kereta Sorong

8. Forklift

Forklift berfungsi untuk mengangkut karton mie dari gudang bahan jadi ke truk.