OPTIMASI ALIRAN PRODUKSI DENGAN MENGGUNAKAN

THEORY OF CONSTRAINTS

PADA PT. JAKARANA TAMA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

oleh

Hasianna N. Situmorang

NIM. 090403039

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana ini dengan baik.

Tujuan dari penulisan Tugas Sarjana ini adalah untuk memenuhi syarat akademis dalam menyelesaikan program studi strata satu (S1) di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini juga merupakan sarana bagi penulis untuk melakukan penelitian terhadap permasalahan nyata yang ada di dalam perusahaan. Tugas Sarjana ini berjudul “Optimasi Aliran Produksi dengan Menggunakan Theory of Constraints pada PT. Jakarana Tama”.

Penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk melengkapi dan menyempurnakan Tugas Sarjana ini. Akhir kata, penulis berharap agar Tugas Sarjana ini bermanfaat bagi semua pihak yang memerlukannya.

UNIVERSITAS SUMATERA UTARA Penulis MEDAN, JULI 2014

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... vii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

ABSTRA ... xvi

I PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah ... I-5 1.3. Tujuan Penelitian ... I-6 1.4. Manfaat Penelitian ... I-6 1.5. Batasan Masalah dan Asumsi ... I-7 1.6. Sistematika Penulisan Laporan ... I-8

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.3. Lokasi Perusahaan ... II-4 2.4. Daerah Pemasaran ... II-4 2.5. Organisasi dan Manajemen ... II-4

III TINJAUAN PUSTAKA ... III-1 3.1. Peramalan ... III-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

IV METODOLOGI PENELITIAN ... IV-1 4.1. Tempat Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-1 4.5. Kerangka Konseptual Penelitian ... IV-3 4.6. Blok Diagram Prosedur Penelitian ... IV-4 4.7. Pengumpulan Data ... IV-5 4.7.1. Sumber Data ... IV-5 4.7.2. Metode Pengumpulan Data ... IV-5 4.7.3. Instrumen Penelitian ... IV-6 4.8. Metode Pengolahan Data ... IV-6 4.9. Analisis Pemecahan Masalah ... IV-8 4.10. Kesimpulan dan Saran ... IV-9

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1

DAFTAR ISI (Lanjutan)

5.2.4.1. Peramalan Permintaan Gaga Mie 100 Goreng

Ekstra Pedas (GCGEP) ... V-18 5.2.4.2. Peramalan Permintaan Gaga Mie 100 Soto

(GCST) ... V-23 5.2.4.3. Peramalan Permintaan Gaga Mie 1000

Goreng Spesial Pedas (G-1000GSP) ... V-27 5.2.4.4. Peramalan Permintaan Gaga Mie 1000 Soto

(G-1000ST) ... V-32 5.2.5. Penyusunan Jadwal Induk Produksi ... V-38 5.2.6. Perhitungan Rough Cut Capacity Planning ... V-40 5.2.6.1. Perhitungan Kapasitas yang Dibutuhkan ... V-40 5.2.6.2. Perhitungan Kapasitas yang Tersedia ... V-44 5.2.7. Identifikasi Stasiun Kerja Bottleneck dan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.8. Pengaturan Kembali Jadwal Induk Produksi dengan Mengoptimalkan Stasiun Kerja Bottleneck

berdasarkan Prinsip Perbaikan Theory of

Constraints ... V-52

VI ANALISIS DAN PEMBAHASAN ... VI-1 6.1. Analisis Hasil Penelitian ... VI-1

6.1.1. Analisis Stasiun Kerja Bottlenec ... VI-1 6.1.2. Analisis Revisi Jadwal Induk Produksi ... VI-2 6.2. Pembahasan Hasil Penelitian ... VI-4

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Penumpukan Periode 2 April – 8 April 2014 di PT. Jakarana Tama ... I-3 3.1. Pengukuran Kesalahan (Error) Peramalan ... III-5 3.2. Penelitian Pendahuluan dengan Studi Literatur ... III-19 5.1. Waktu Siklus Pembuatan Gaga Mie 100 Goreng Extra Pedas ... V-4 5.2. Waktu Siklus Pembuatan Gaga Mie 100 Soto ... V-4 5.3. Waktu Siklus Pembuatan Gaga Mie 1000 Goreng Spesial Pedas V-5 5.4. Waktu Siklus Pembuatan Gaga Mie 1000 Soto ... V-5 5.5. Data Permintaan Produk Gaga Mie selama Bulan Januari –

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

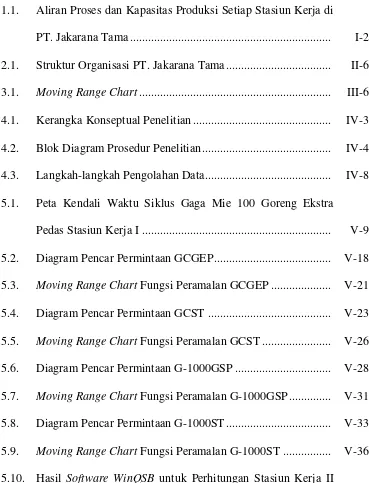

DAFTAR GAMBAR

GAMBAR HALAMAN

1.1. Aliran Proses dan Kapasitas Produksi Setiap Stasiun Kerja di

PT. Jakarana Tama ... I-2 2.1. Struktur Organisasi PT. Jakarana Tama ... II-6 3.1. Moving Range Chart ... III-6 4.1. Kerangka Konseptual Penelitian ... IV-3 4.2. Blok Diagram Prosedur Penelitian ... IV-4 4.3. Langkah-langkah Pengolahan Data ... IV-8 5.1. Peta Kendali Waktu Siklus Gaga Mie 100 Goreng Ekstra

Pedas Stasiun Kerja I ... V-9 5.2. Diagram Pencar Permintaan GCGEP ... V-18 5.3. Moving Range Chart Fungsi Peramalan GCGEP ... V-21 5.4. Diagram Pencar Permintaan GCST ... V-23 5.5. Moving Range Chart Fungsi Peramalan GCST ... V-26 5.6. Diagram Pencar Permintaan G-1000GSP ... V-28 5.7. Moving Range Chart Fungsi Peramalan G-1000GSP ... V-31 5.8. Diagram Pencar Permintaan G-1000ST ... V-33 5.9. Moving Range Chart Fungsi Peramalan G-1000ST ... V-36 5.10. Hasil Software WinQSB untuk Perhitungan Stasiun Kerja II

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Perhitungan Parameter Fungsi Peramalan dan Kesalahan

(Error) dari Setiap Metode Peramalan ... L-1 2. Hasil Perhitungan Jadwal Induk Produksi Menggunakan

ABSTRAK

Perencanaan produksi sangat menentukan pengukuran kemampuan perusahaan dalam penyediaan produk. Jika perencanaan produksi tidak diatur dengan baik, maka dapat menyebabkan terjadinya penumpukan atau bottleneck.

Bottleneck terjadi apabila stasiun kerja memiliki kapasitas lebih kecil dari

kebutuhan produksi. Stasiun kerja bottleneck akan mengakibatkan terjadinya keterlambatan jika ada peningkatan permintaan yang melebihi kapasitas.

PT. Jakarana Tama merupakan industri pembuatan mie instan. Proses yang

diteliti adalah proses produksi pada pembuatan produk GCGEP, GCST, G-1000GSP, dan G-1000ST. Kendala yang dihadapi perusahaan adalah adanya

bottleneck pada stasiun kerja pencampuran (SK-II) dan pemasakan (SK-IV)

dikarenakan adanya perbedaan kapasitas antara stasiun kerja tersebut dengan stasiun kerja sebelumnya, yaitu stasiun kerja pengayakan (SK-I) dan pembentukan adonan (SK-III). Stasiun kerja bottleneck terjadi pada stasiun kerja pencampuran pada bulan Januari, Februari, Maret, Mei, Juni, Juli, dan Agustus 2014, serta stasiun kerja pemasakan pada bulan Januari, Mei, dan Juli 2014.

Penelitian ini menggunakan prinsip perbaikan terus-menerus theory of

constraints (TOC) untuk mengeliminasi kendala pada stasiun kerja bottleneck

sehingga dapat memperlancar aliran produksi secara keseluruhan. Dalam penerapan TOC, untuk mengoptimalkan jadwal induk produksi (JIP) dan mengetahui throughput maksimal digunakan metode linear programming. Setelah diketahui hasil JIP optimal, revisi rough-cut capacity planning dilakukan dan diperoleh hasil bahwa stasiun kerja bottleneck yang ditemukan sudah menjadi stasiun kerja non-bottleneck. Selain itu, throughput maksimal yang diperoleh dari hasil JIP optimal adalah Rp 2.170.635.000,00 pada bulan Januari 2014.

UCAPAN TERIMA KASIH

Dalam penelitian dan penulisan Tugas Sarjana ini, penulis telah mendapat bimbingan dan dukungan yang besar dari berbagai pihak, baik dalam hal materi, spiritual, informasi, maupun administrasi. Oleh karena itu, penulis menyampaikan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri, dan Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Dr. Ir. Nazaruddin Matondang, MT, selaku Dosen Pembimbing I yang telah bersedia memberikan bimbingan, arahan, dan motivasi bagi penulis dalam menyelesaikan Tugas Sarjana ini.

3. Bapak Ikhsan Siregar, ST, M.Eng, selaku Dosen Pembimbing II yang telah bersedia memberikan bimbingan, arahan, dan motivasi bagi penulis dalam menyelesaikan Tugas Sarjana ini.

4. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng, selaku Koordinator Bidang Rekayasa Sistem Manufaktur Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

5. Bapak Ir. Mangara Tambunan, M.Sc, selaku Koordinator Tugas Akhir Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. 6. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas

7. Kedua Orangtua penulis, Bapak M. Situmorang dan Ibu I. Nurwahyuni serta adik penulis, Y. A. Situmorang yang telah memberikan dukungan penuh, doa, motivasi, dan segalanya bagi penulis dalam menyelesaikan Tugas Sarjana ini. 8. Bapak Taufik, S.Si, selaku kepala Bagian Personalia dan semua staf pengerja

di PT. Jakarana Tama yang telah memberikan izin, memberi arahan dan membantu penulis dalam melakukan penelitian di perusahaan tersebut.

9. Staf pegawai Departemen Teknik Industri FT-USU, Bang Ridho, Bang Mijo, Kak Dina, Bang Nurmansyah, Kak Rahma, Kak Mia, Bang Kumis, dan Ibu Ani, atas bantuannya dalam hal administrasi penyelesaian Tugas Sarjana ini. 10. Kepala Laboratorium Ergonomi dan Perancangan Sistem Kerja, Ibu Ir. Dini

Wahyuni, MT beserta seluruh asisten Laboratoriun E & PSK, yaitu Suriadi, ST, Uci, ST, Poppy, ST, Silvia, ST, Donny, Vachiona, Aziz, Nadia, Martha, Sary, Reza, Joseph, Willy, Gavri, Adra, Holongan, Rama, Loli, Poppy W., dan Marina.

11. Seluruh teman seperjuangan angkatan 2009 Teknik Industri (IE-KLAN) FT-USU, terima kasih atas kebersamaannya selama menjalani perkuliahan serta bantuan dan motivasi dalam penyelesaian Tugas Sarjana ini.

12. Seluruh pihak yang telah banyak memberi bantuan kepada penulis dalam penyelesaian Tugas Sarjana ini yang tidak dapat disebutkan satu per satu.

Medan, Juli 2014