Perencanaan dan Penjadwalan Distribusi Pupuk dengan Metode Distribution Requirement Planning (DRP)

(Studi Kasus pada CV. Tani Jaya, Kota Serang) Moh. Jawahir

Universitas Sultan Ageng Tirtayasa [email protected]

Abstract

Cunsomers will actually be satisfied by a service of distribution company if the produts they order are delivered in time, the right quality and quantity. CV. Tani Jaya, a fertilizer distribution company in Serang city, Indonesia, encounters a crucial problem on overstock rather than consumer demand and also on its expedition system such as time expedition, the quantity and the variety of goods, and the cost of expedition. This condition sometimes affects lacks and overstocks of goods which disturbs delivering products to some partner retailers.

This research is conducted to plan a schedule of delivering goods with aim of gaining a better coordination linked to an efficient cost of delivery and optimum goods delivered using a method of distribution requirement planning (DRP). DRP is a method to organize stocks in a network of multi level distributions. This method utilizes Lot Size technical decision. A result from this research reveals that the delivery of fertilizer done by a company spent Rp. 660, 452,750 over the year of 2012. Yet, if the company uses a DRP method, the cost delivery spent by the company is only Rp. 591,859,000. As such, a cost distribution using this method is economically able to save up to Rp. 68,593,750 or 10,4% from the total percentage of cost delivery.

LATAR BELAKANG

Distribusi merupakan salah satu masalah inti dalam setiap perusahaan distributor. Kelancaran proses distribusi dipengaruhi oleh beberapa faktor diantaranya kondisi kendaraan, biaya distribusi, jumlah pesanan, terjaganya kualitas barang, konstur jalan yang akan dilewati, serta tingkat kendala yang terjadi di perjalanan seperti kemacetan. Pada sektor pertanian misalnya, pupuk yang digunakan pada saat penanaman padi kualitas dan penyebarannya harus baik dan teratur agar menghasilkan padi dengan kualitas super. Pupuk yang disimpan terlalu lama didalam gudang akan menurunkan kualitasnya sehingga menghasilkan padi dengan kualitas yang rendah. Oleh sebab itu, perusahaan tidak boleh menyimpan pupuk terlalu lama karena dikhawatirkan akan merusak kualitasnya. Namun kekurangan persediaan pupuk juga akan menghambat distribusi pupuk sampai ke petani. Sehingga perusahaan harus memperhatikan penjadwalan dan perencanaan distribusi pupuk dengan baik. Hal tersebut juga terjadi pada CV. Tani Jaya, mengingat retail pupuk yang menjadi rekanan CV. Tani Jaya berlokasi diluar kota, sehingga membuat pemesanan dan pengiriman pupuk tidak fleksibel karena memerlukan waktu dalam proses pemesanan hingga barang sampai pada retailer. Masalah teknis dan kondisional seperti faktor cuaca, kemacetan dan faktor lainnya juga dapat menghambat jalannya proses pengiriman. CV. Tani Jaya dalam melakukan perencanaan penjadwalan distribusi masih menggunakan metode manual yang mengakibatkan terjadinya kesalahan dalam penentuan jumlah pesanan berdampak pada frekuensi pengiriman dan penjualan yang berulang-ulang, hal ini menyebabkan tingginya biaya pengiriman. Selain itu, pera,malan yang digunakan untuk penyusunan perencanaan, penjadwalan, pengiriman pupuk masih belum terukur akurasinya sehingga menyebabkan terjadinya eror atau tingginya tingkat kesalahan dari hasil perencanaan tersebut.

dengan menggunakan metode Distribution Requirement Planning (DRP). Dengan tujuan penelitian ini dapat menghasilkan solusi berupa sistem perencanaan dan penjadwalan aktivitas distribusi pupuk yang baik, dan tepat waktu untuk dapat diterapkan di perusahaan, sehingga dapat menjamin kelancaran proses pendistribusian pupuk dengan biaya seminimum mungkin pada perusahaan tersebut.

Penelitian relevan juga dilakukan oleh Donna Suci Istianingrum (2006). Perencanaan dan Penjadwalan Aktivitas Distribusi dengan menggunakan Distribustion Requirement Planning (DRP). Penelitian ini fokus pada empat kriteria yaitu pertama, permasalahannya adalah “Bagaimana melakukan perencanaan dan penjadwalan aktivitas distribusi sehingga dapat mengurangi total jarak perjalanan yang harus ditempuh di perusahaan Genteng Super Jaya”. Kedua, variabel yang membahs jumlah permintaan (Demand), persediaan produk jadi, biaya penyimpanan, biaya pemesanan, biaya produksi, biaya set-up, data jumlah dan kapasitas masing-masing kendaraan, serta jarak dan waktu tempuh kendaraan. Ketiga, metode pemecahan masalah yang digunakan adalah Distribustion Requirement Planning (DRP) dan Clarke Wright di perusahaan. Kemudian yang terakhir adalah hasil penelitian didapatkan perencanaan dan penjadwalan aktivitas distribusi metode perusahaan, total costnya sebesar Rp. 129.273.602,96. sedangkan metode DRP, total costnya sebesar Rp. 102.138.142,99. terjadi penurunan sebesar 20,99%. Kemudian Achmad Agus (2007). Penjadwalan Distribusi Produk Wafer Stick dengan menggunakan Distribustion Requirement Planning di PT. Kurnia Wijaya Aneka Industri. Tentang “Bagaimana pendistribusian produk wafer stick di PT. Kurnia Wijaya Aneka Industri”. Variabelnya membahas jumlah permintaan (Demand), persediaan produk jadi, biaya penyimpanan, biaya pemesanan, biaya transportasi. Metode pemecahan masalah yang digunakan adalah Distribustion Requirement Planning. Hasil penelitian Dengan menerapkan metode Distribustion Requirement Planning, didapatkan penjadwalan yang optimal dengan hasil yang lebih baik di bandingkan dengan yang ada di perusahaan. Penelitian yang sama juda dilakukan Anna Anggraini (2007). Penelitianya menjelaskan “Bagaimana membuat perencanaan distribusi produk agar permintaan semua distributor dapat terpenuhi dengan biaya seminimal mungkin di Tjakrindo Mas – Gresik”. Variabel yang digunakan diantaranya jumlah permintaan (Demand), persediaan produk jadi, biaya penyimpanan, biaya pemesanan, dan biaya transportasi. Metode pemecahan masalah yang digunakan adalah DRP. Hasil Penelitiannya didapatkan perencanaan dan penjadwalan aktivitas distribusi metode perusahaan, total costnya sebesar Rp. 111.494.115,01. Sedangkan metode DRP, Total Costnya sebesar Rp. 80.055.755,52. terjadi penurunan sebesar 28,20%.

Penelitian ini menggunakan jenis penelitian Kuantitatif dengan menggunakan metode Distribution Requirement Planning yaitu, mengupayakan untuk mendistribusikan barang tepat waktu, menekan biaya seminimal mungkin dan menjaga kualitas dan kuantitas barang. Penggunaan metode ini memberikan pelayanan yang sesuai dengan keinginan konsumen dan dapat meningkatkan laba perusahaan

Penelitan ini dilakukan selama kurang lebih 2 (dua) bulan, dimulai pada bulan Juli sampai Agustus 2016. Penelitian ini dilakukan di CV. Tani Jaya, kecamatan Ciruas, kota Serang. Dengan pertimbangan perusahaan tersebut memiliki karakteristik tertentu sesuai dengan permasalahan yang diteliti. Pengumpulan data dilakukan dengan dua metode yaitu wawancara dan observasi. Wawancara menggunakan daftar pertanyaan yang sama terhadap 20 responden, trdiri dari satu orang direktur utama, satu orang kepala bagian administrasi, satu orang sekretaris perusahaan, lima orang bagian pengecekan barang, enam orang supir truk bagian pengiriman, dan enam orang bagian adminstrasi pengiriman. HASIL PENELITIAN

Analisis hasil penelitian menggunakan metode Distribution Requirement Planning (DRP) yang terdiri dari lima tahap yaitu menentukan kebutuhan kotor (gross requirements), menghitung kebutuhan bersih (net requirements), menentukan ukuran lot (lot size), menentukan penerimaan pesanan yang direncanakan “planned order receipt” dan pelepasan pesanan yang direncanakan “planned order release” serta menghitung persediaan yang ada “projected on hand”. Namun, sebelum menentukan penghitungan dengan metode DRP, berikut disajikan perhitungan biaya distribusi dengan menggunakan metode perusahaan. Perhitungan Biaya Distribusi dengan Menggunakan Metode Perusahaan, dalam menghitung total biaya logistik digunakan data bulanan selama tahun 2012. Kemudian mencari total biaya pengiriman selama satu tahun. Dengan mempertimbangkan daerah tujuan harus melintasi daerah (x) jalan provinsi maka berdasarkan aturan pemerintah bahwa berat muatan maksimal pada jalan provinsi seberat 8 Ton sehingga total pupuk yang didistribusikan dibagi 8 ton/mobil (Lihat Lampiran B).

Dari data biaya pengiriman dan data frekuensi pengiriman selama 1 tahun, didapatkan total biaya pengiriman sebagai berikut:

Biaya Pengiriman per tahun = Frekuensi kirim x Biaya kirim per bulan

Tabel 1.1. Biaya Pengiriman Pupuk Phonska dan SP-36 selama Tahun 2012 (Rp.) Tujuan Frekuensi

Kirim

Kab. Tangerang 12 kali Rp. 700.000 Rp 147,043,750.00

Grand Total Rp 502.093.750,00

Sumber : CV. Tani Jaya

Dari perhitungan total biaya penyimpanan dan total biaya pengiriman didapatkan hasil sebagai berikut :

Biaya Distribusi = Biaya Penyimpanan + Biaya Pengiriman = Rp. 158,359,000.00 + Rp. 502.093.750,00 = Rp. 660,452,750.00

Dengan menggunakan metode yang digunakan perusahaan, didapatkan grand total cost distribusi sebesar Rp. 660,452,750.00 selama satu tahun.

Peramalan permintaan dilakukan untuk memperkirakan jumlah permintaan pupuk Phonska dan SP-36 pada masa mendatang. Peramalan ini akan dilakukan dalam periode bulanan selama satu tahun, yaitu dari Januari – Desember 2012. Peramalan permintaan ini menggunakan metode Least Square. Hasil peramalan permintaan diperoleh dari metode peramalan terbaik yang merupakan hasil perbandingan antara metode least Square dan metode pemulusan eksponensial tunggal. (Lihat Lampiran Tabel 4.8)

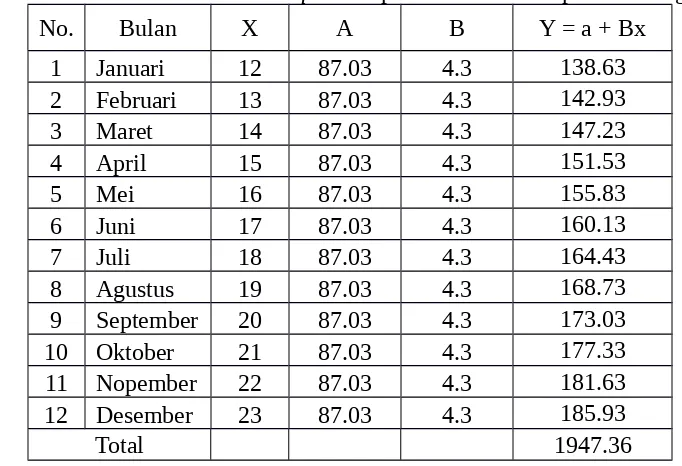

Table 1.2 Metode Peramalan Least Square Pupuk Phonska Kabupaten Serang

No. Bulan X A B Y = a + Bx

1 Januari 12 87.03 4.3 138.63

2 Februari 13 87.03 4.3 142.93

3 Maret 14 87.03 4.3 147.23

4 April 15 87.03 4.3 151.53

5 Mei 16 87.03 4.3 155.83

6 Juni 17 87.03 4.3 160.13

7 Juli 18 87.03 4.3 164.43

8 Agustus 19 87.03 4.3 168.73

9 September 20 87.03 4.3 173.03

10 Oktober 21 87.03 4.3 177.33

11 Nopember 22 87.03 4.3 181.63

12 Desember 23 87.03 4.3 185.93

Total 1947.36

Peramalan produk yang lain dapat dilihat pada lampiran B

gabungan kuantitas pemesanan tiap produk untuk menyesuaikan dengan pemenuhan kapasitas alat transportasi dalam sekali pengiriman. Dengan demikian, setiap alat transportasi tidak hanya berisikan satu jenis produk melainkan (x) terdiri dari beberapa jenis produk yang saling berbagi kapasitas sebagai berikut ; Penetapan Lead Time merupakan salah satu indikator terpenting untuk mengukur kinerja bagian Produksi (Processing), disamping quality dan cost. Lead Time adalah waktu yang diperlukan oleh bagian Produksi (Processing), untuk memproduksi item produk perkapasitas yang sudah ditentukan. Misal Lead Time produksi sosis A = 3.5 hari, ini bisa diartikan waktu yang diperlukan untuk processing mulai dari tahap awal sampai akhir (sosis A) memerlukan waktu 3.5 hari, dengan batasan produksi sebesar x unit kapasitas. Jika anda sebagai sales di perusahaan sosis, akan sangat membantu dalam memberikan kepastian (waktu tunggu) pada customer. Apalagi produk perusahaan anda menjadi bahan baku bagi produk customer anda. Seperti sosis menjadi produk untuk restoran. Lead Time yang digunakan adalah Lead Time dari Distribution Center ke Stock Retailer. Penetapan Lead Time dilakukan berdasarkan kebijakan perusahaan Perusahaan menetapkan Lead Time selama satu bulan untuk masing-masing produk. (Sumber : sekretaris CV. Tani Jaya)

Penentuan Lot Size disesuaikan dengan kapasitas alat transportasi pengiriman yang dimiliki perusahaan dengan mempertimbangkan bobot maksimal muatan jalan provinsi karena seluruh Stock Retailer memiliki letak geografis yang harus dilewati melalui jalan provinsi yaitu truk dengan kapasitas 8 Ton. Kemudian perhitungan Safety Stock, besarnya Safety Stock yang harus dibebankan pada setiap level distribusi tergantung kuantitas permintaan, lamanya lead time dan service level yang ingin dicapai perusahaan. Formulasi untuk menghitung Safety Stock adalah : S = B -D . L sedangkan Reorder (B) dapat diperoleh berdasarkan permintaan selama periode pengisian kembali (lead time).

Rumusnya B = DL +ZασL

Pihak manajemen CV. Tani Jaya menentukan tingkat service level yang dipergunakan dalam Safety Stock adalah sebesar 90 %. Sehingga Zα dapat

ditentukan dengan melihat tabel distribusi normal yaitu sebesar 1,28. Data Lead Time dapat dilihat pada Tabel 4.5. yang menunjukkan waktu pemesanan produk sampai di tangan Distribution Center. Perhitungan Safety Stock untuk Pupuk Phonska Kabupaten Serang dan yang lainnya. (Lihat Lampiran L)

Pembuatan Distribution Requirement Planning (DRP), sebelum menjadwalkan aktivitas distribusi, perlu diketahui terlebih dahulu persediaan masing-masing produk yang ada di gudang CV. Tani Jaya. Oleh karena itu, dibutuhkan data persediaan setiap produk pada akhir tahun 2011. (Lihat Tabel 5.4.)

Tabel 1.3. Persediaan Masing-masing Pupuk Desember 2011

Kab. Serang Kota Serang Cilegon Tangerang

Phonska 185,00 95,00 109,00 209,00

SP-36 137,00 89,00 79,00 142,00

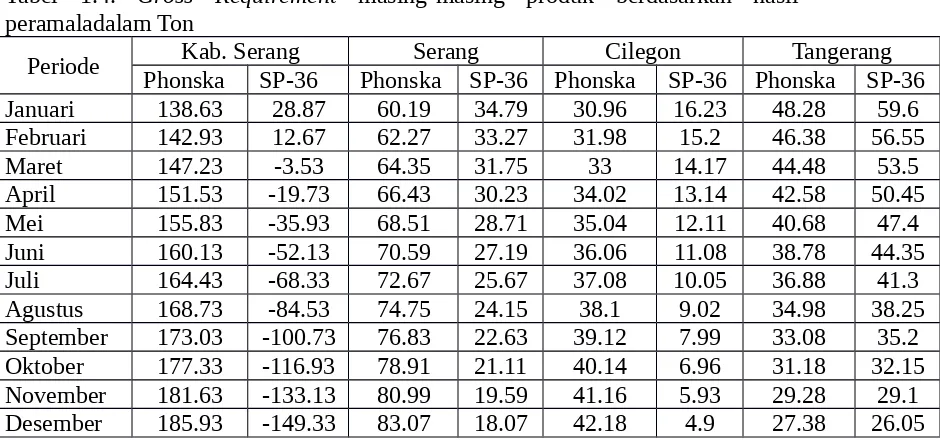

Menentukan kebutuhan kotor (gross requirements) untuk menunjukan jumlah permintaan masing-masing pupuk setiap bulan selama satu tahun. Gross Requirement tersebut diperoleh dari hasil peramalan permintaan dengan metode peramalan terbaik yang sudah dilakukan sebelumnya.

Tabel 1.4. Gross Requirement masing-masing produk berdasarkan hasil peramaladalam Ton

Periode PhonskaKab. SerangSP-36 PhonskaSerangSP-36 PhonskaCilegonSP-36 PhonskaTangerangSP-36 Januari 138.63 28.87 60.19 34.79 30.96 16.23 48.28 59.6 Februari 142.93 12.67 62.27 33.27 31.98 15.2 46.38 56.55 Maret 147.23 -3.53 64.35 31.75 33 14.17 44.48 53.5 April 151.53 -19.73 66.43 30.23 34.02 13.14 42.58 50.45 Mei 155.83 -35.93 68.51 28.71 35.04 12.11 40.68 47.4 Juni 160.13 -52.13 70.59 27.19 36.06 11.08 38.78 44.35 Juli 164.43 -68.33 72.67 25.67 37.08 10.05 36.88 41.3 Agustus 168.73 -84.53 74.75 24.15 38.1 9.02 34.98 38.25 September 173.03 -100.73 76.83 22.63 39.12 7.99 33.08 35.2 Oktober 177.33 -116.93 78.91 21.11 40.14 6.96 31.18 32.15 November 181.63 -133.13 80.99 19.59 41.16 5.93 29.28 29.1 Desember 185.93 -149.33 83.07 18.07 42.18 4.9 27.38 26.05 Menghitung kebutuhan bersih (Net Requirements) menunjukan kuantitas produk

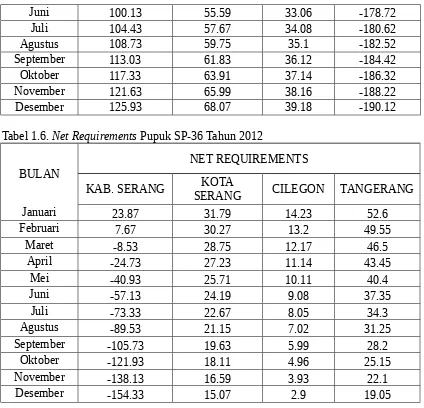

yang dibutuhkan perusahaan distributor untuk dilakukan pemesanan ke pabrik agar mampu memenuhi permintaan pada periode tersebut. Berikut perhitungan net requirements masing-masing produk pada periode Januari :

Net Requirements = (Gross Requirements + Safety Stock) – (Schedule Receipt + Projected on Hand periode sebelumnya )

Tabel 1.5. Net Requirements Pupuk Phonska Tahun 2012

BULAN

NET REQUIREMENTS

KAB. SERANG SERANG CILEGON TANGERANG

Januari 78.63 45.19 27.96 -169.22

Februari 82.93 47.27 28.98 -171.12

Maret 87.23 49.35 30 -173.02

April 91.53 51.43 31.02 -174.92

Juni 100.13 55.59 33.06 -178.72

Juli 104.43 57.67 34.08 -180.62

Agustus 108.73 59.75 35.1 -182.52

September 113.03 61.83 36.12 -184.42

Oktober 117.33 63.91 37.14 -186.32

November 121.63 65.99 38.16 -188.22

Desember 125.93 68.07 39.18 -190.12

Tabel 1.6. Net Requirements Pupuk SP-36 Tahun 2012

BULAN

NET REQUIREMENTS

KAB. SERANG KOTA

SERANG CILEGON TANGERANG

Januari 23.87 31.79 14.23 52.6

Februari 7.67 30.27 13.2 49.55

Maret -8.53 28.75 12.17 46.5

April -24.73 27.23 11.14 43.45

Mei -40.93 25.71 10.11 40.4

Juni -57.13 24.19 9.08 37.35

Juli -73.33 22.67 8.05 34.3

Agustus -89.53 21.15 7.02 31.25

September -105.73 19.63 5.99 28.2

Oktober -121.93 18.11 4.96 25.15

November -138.13 16.59 3.93 22.1

Desember -154.33 15.07 2.9 19.05

Menentukan ukuran lot (Lot Size) dimana (x) merupakan kuantitas produk yang harus dipesan perusahaan distributor dalam sekali pemesanan terdiri dari 2 komponen, yaitu Net Requirements dan alokasi sisa kapasitas keseluruhan pupuk. Pengalokasian sisa kapasitas dihitung berdasarkan presentase dari jumlah permintaan aktual masing-masing pupuk selama Januari-Desember 2012. Presentase ini juga menunjukkan peringkat pupuk. Perhitungan pengalokasian sisa kapasitas dilakukan dengan cara mengkalikan presentase masing-masig pupuk dengan sisa kapasitas. Berikut penentuan Lot Size untuk masing-masing produk pada periode Januari : Total Net Requirements Periode Januari = Net Requirements Pupuk Phonska Periode Januari + Net Requirements Pupuk SP-36 Periode Januari:

(Lihat Lampiran B).

Planned order receipt (PORec) dan planned order release (PORel) ditentukan agar pupuk-pupuk yang dipesan tersedia saat akan didistribusikan. Untuk dapat menentukan PORec dan PORel, dibutuhkan data mengenai Lead Time. Lead Time yang dimaksud adalah jarak waktu antara pemesanan pupuk ke Distribution Center dan penerimaan pupuk di Stock Retailer. Lead Time yang telah ditetapkan berdasarkan kebijakan perusahaan adalah 1 bulan. Kemudian menghitung persediaan yang ada atau projected on hand dalam DRP, persediaan disebut dengan projected on hand (POH). POH berarti persediaan yang ada di tangan perusahaan atau persediaan yang ada di gudang perusahaan. POH pada suatu periode menunjukan persediaan akhir bagi periode tersebut. Kemudian, POH tersebut akan menjadi perediaan awal untuk periode selanjutnya.

Tabel 1.7. Biaya Pengiriman Pupuk Phonska dan SP-36 metode DRP selama Tahun 2012 (Rp.)

Tujuan Frekuensi Kirim Biaya Kirim Total Biaya Kota Serang 12 kali Rp. 600.000 Rp 85,500,000 Kab. Serang 12 kali Rp. 600.000 Rp 126.000.000 Kota Cilegon 12 kali Rp. 600.000 Rp 85.500.000 Kab. Tangerang 12 kali Rp. 700.000 Rp 136.500.000

Grand Total Rp 433.500.000

Dari perhitungan total biaya penyimpanan dan total biaya pengiriman didapatkan hasil sebagai berikut :

Biaya Distribusi = Biaya Penyimpanan + Biaya Pengiriman = Rp. 158.359.000+ Rp. 433.500.000 = Rp. 591.859.000

Dengan menggunakan metode DRP, didapatkan grand total cost distribusi sebesar Rp. 591.859.000 selama satu tahun. Setelah diketahui jumlah biaya distribusi dengan metode DRP, maka dilakukan perbandingan dengan biaya distribusi metode perusahaan. Ternyata total biaya distribusi dengan menggunakan metode perusahaan sebesar Rp. 660,452,750 lebih besar dari metode Distribution Requirement Planning (DRP) yaitu sebesar Rp. 591.859.000 dengan selisih : Rp. 660,452,750 - Rp. 591.859.000 = Rp. 68.593.750

Dengan presentase :

Rp. 660,452,750 - Rp. 591.859.000

X 100% = 10,4 % Rp. 660,452,750

Sehingga metode Distribution Requirement Planning (DRP) dipilih untuk melakukan perencanaan dan penjadwalan pupuk Phonska dan SP-36 ke 4 Kabupaten dan Kota tujuan.

Distribusi pupuk yang dilakukan perusahaan selama tahun 2012 menghabiskan biaya sebesar Rp. 660.452.750. Apabila menerapkan metode DRP. Biaya distribusi yang harus dikeluarkan oleh perusahaan sebesar Rp. 591.859.000. sehingga dapat menghemat biaya distribusi sebesar Rp. 68.593.750 atau sebesar 10,4 %.

Sedangkan distribusi produk dengan menggunakan metode DRP untuk permintaan yang akan datang lebih efisien karena terkoordinasi dengan baik mulai dari distribution center sampai stock retailer sehingga tidak akan menambah beban biaya simpan yang harus dikeluarkan oleh perusahaan.

REFERENSI

Abdillah, A. Fahrozi. 2009. Perencanaaan Dan Penjadwalan Aktivitas Distribusi Hasil Perikanaan Dengan Menggunakan Distribution Requirement Planning (DRP), Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional). ”Veteran Jatim”.

Agus, Achmad. 2007. Penjadwalan Distribusi Produk Wafer Stick dengan Menggunakan Distribustion Requirement Planning (DRP) di PT. Kurnia Wijaya Aneka Industri.

Andre J. Martin. 1995. DRP : Distribution Resource Planning, Revised Edition, Foreword By Walter E, Goddord. Newyork : John Wiley Dan Sons, Inc.

Anggraini, Anna. 2007. Perencanaan Distribusi Produk Dengan Metode Distribustion Requirement Planning (DRP) di PT. Tjakrindo Mas – Gresik.

Assauri, Sofjan. 2008. Manajemen Produksi Dan Operasi. Lembaga Penerbit Fakultas Ekonomi Universitas Indonesia: Jakarta

.

Baroto, Teguh. 2006. Perencanaan Dan Pengendalian Produksi. Ghalia Indonesia: Jakarta.

Gasper, Vincent. 2004. Production Planning And Inventory Control :Berdasarkan Pendekatan System Terintegrasi Mrp II Dan JIT Menuju Manufacturing 21, Edisi Kelima. Jakarta.

Indrajit, RE, Djokopranoto. 2003. Manajemen Persediaan : Barang Umum Dan Suku Cadang Untuk Pemenuhan Pemeliharan, Kebaikan Dan Operasi. Jakarta: PT Gramedia Widiasarana Indonesia.

Istianingrum, Donna Suci. 2006. Perencanaandan Penjadwalan Aktivitas Distribusi dengan Menggunakan Distribustion Requirement Planning (DRP) dan Clarke Wright di Perusahaan Genteng Super Jaya.

Lyson, K.Gilling, M. 2000. Purchasing And Supply Chain Management, 6th

Edition, Financial Time. London : Prentice Hall.

Nasution, A.H. 2004. Perencanaan Dan PengendalianProduksi. Surabaya: GunaWidya.

Syahyunan. 2004. Efektivitas Saluran Distribusi Dalam Meningkatkan Pencapaian Target Penjualan, e-USU Repository.

Sugiyono, 2011. Metode Penelitian Bisnis (Pendekatan Kuantitatif, Kualitatif dan R&D). Bandung: Alfabeta.