Data Instalasi Pipa

Section Jenis Data Nilai Notasi Satuan

Data Komponen Pipa

Section Jenis

Komponen Jenis Data Nilai Notasi Satuan

I

Mulut

Lonceng - - - -

Belokan

Sudut

Belokan 90° θ -

Jari-jari

belokan 1052 R mm

Belokan

Sudut

belokan 35° θ -

Jari-jari

belokan 975 R mm

Belokan Sudut

Jari –jari

belokan 4777 R mm

VIII

Belokan

Sudut

belokan 30° θ -

Jari –jari

belokan 900 R mm

Tee Run

Through - - - -

Tee Run

Through - - - -

Elbow Jari-jari

Belokan Sudut

belokan 20° θ -

Jari –jari

belokan 900 R mm

Belokan

Sudut

belokan 20° θ -

Jari –jari

belokan 900 R mm

IX Pembesaran

bertahap

Sudut

pembesaran 7.5° θ -

Diameter

masuk 600 ܦଵ mm

Diameter

DAFTAR PUSTAKA

A Albar, R.E Randal, B Dwibarto, B.L Edge (2002) A bucket wheel dredge system for offshore tin mining beyond the 50 m water depth, Vol.29, Issue 14, p.1751–1767.

Anonymous, 2011, IHC Merwede & PT Timah 100 Years of Cooperation, http://www.ihcdredgers.com/fileadmin/IHC_Dredgers__ihcdredgers. com/DR_tekstfiles/PT_timah_english.pdf, (diakses 8 Agustus 2015). Beaton, C.F., G.T. Meiklejohn. 1953. Pump Selection Book, Process Development

Division, Amerika Serikat.

Bruce R. Munson, Donald F. Young, Theodore H. Okiishi. 2002. Mekanika Fluida jilid I. PT. Erlangga. Jakarta.

Daugherty, R. L.; J. B. Franzini; dan E. J. Finnemore, FluidMechanics and Engineering Applications, 9th ed., McGraw-Hill, New York, 1997.

Elger, Crowe, Williams, and Roberson, 2009, Engineering Fluid Mechanics 9th Edition, John Wiley & Sons, Inc., New Jersey.

Henriksen, J., Randall, R., and Socolofsky, S.(2012) Near-Field Resuspension Model for a Cutter Suction Dredge, Journal of Waterway, Port, Coastal and Ocean Engineering, ASCE, Vol. 138, No. 3, pp. 181-191 Kuhail, Zaher, 2001, an Optimum Method for Designing Dredging System,

Islamic University, Gaza.

Karasik, Igor J., William C. Krutzsc, Warren H. Frase, Joseph Messina. 2001. Pump Handbook, 3rd edition, Mc Graw Hill, New York.

Lewis, J. M. and Randall, R. E.(2015) Prediction of Minor Loss Coefficient at Suction Inlet of Cutter Suction Dredge, Journal of Dredging, Western Dredging Association (WEDA), Vol. 15, No.1 p:14-42 Lobanoff, Val S., Robert R. Ross. 1985. Centrifugal Pumps: Design and

Application, 2nd edition, Butterworth – Heinemann, Amerika Serikat.

Ma, Y., Vlasblom, W.J., Miedema, S.A., Matousek, V., (2002) Measurement of Density and Velocity in Hydraulic Transport using Tomography, Dredging Days 2002, Dredging without boundaries, Casablanca, Morocco, V64-V73.

Miedma, S. A, 2013, Dredging Processes the Cutting of Sand, Clay, & Rock Cutting Theory, Delft University of Technology, Delft.

Miedema, S.A.,(2001) A Numerical Method of Calculating the Dynamic Behaviour of Hydraulic Transport, 21st Annual Meeting & Technical Conference of the Western Dredging Association, Houston, USA. Miedema, S.A., Lu, Z., Matousek, V., (2003) Numerical Simulation of the

Development of Density Waves in a Long Pipeline and the Dynamic System Behavior, Terra et Aqua 93.

M. Orianto, W.A. Pratikto. 1989. Mekanika Fluida I. BPFE, Yogyakarta.

Mostafa H. Sharqawy, John H. Lienhard V dan Syed M. Zubair, Thermophysical Properties of Seawater: A Review of Existing Correlations and Data, Desalination and Water Treatment.

Nayyar, Mohinder L, 2000, Piping Handbook, McGraw-Hill Inc., New York. Nielsen, Louis S, 1982. Standard Plumbing Engineering Design, 2nd edition, Mc

Graw Hill, New York.

Noerbambang, Soufyan M., Takeo Morimura. 1983.Perancangan dan Pemeliharaan Sistem Plambing, Pradnya Paramita, Jakarta,

Rayan, Magdy Abou. Textbook of machines hydraulic, Zagazig University.

Stepanoff, Alexey J., 1957. Centrifugal and Axial flow pumps, 2nd edition, John Willey and sons, New York.

Sularso, Tahara Haruo, 1991, Pompa & Kompresor Pemilihan, Pemakaian dan Pemeliharaan, Edisi Keempat, PT.Pradya Paramita, Jakarta.

Sulzers Pump Ltd, 2010, Centrifugal Pump Handbook Third Edition, Elsevier, Winterthur, Switzerland.

Talley, Lynne D, 2002, Salinity Patterns in the Ocean; from Volume 1 the Earth System: physical and chemical dimensions of global environmental change, Chichester.

Tyler G. Hicks, T.W.Edwards, 1971, Teknologi Pemakaian Pompa, Erlangga,Jakarta.

Viktor L. Streeter, Arko Prijono. 1992. Mekanika Fluida Jilid I dan Jilid II. Edisi delapan. PT. Erlangga, Jakarta. p.: 202-407.

Vlasak, Pavel; Chara, Zdenek; Krupicka, Jan; Konfrst, Jirl (2014) xperimental investigation of coarse particles-water mixture flow in horizontal and inclined pipes, Slovak Academy of Science.

Weir Slurry Group Inc, 2009, Slurry Pump Handbook Fifth Edition, New South Wales: Weir Slurry Group Inc.

White, Frank M, 2009, Fluid Mechanics Seventh Edition, University of Rhode Island, McGraw-Hill Inc, New York.

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu

3.1.1. Tempat Penelitian

Penelitian ini dilaksanakan di Bucket Wheel Dredger milik PT Timah (Persero) Tbk yang sedang beroperasi di perairan utara penganak, Provinsi Bangka Belitung dan dilanjutkan di Gedung Perkuliahan Departemen Teknik Mesin Universitas Sumatera Utara.

Gambar.3.1 Bucket Wheel Dredger (Sumber : Dokumentasi) 3.1.2. Waktu Pelaksanaan

Penelitian ini dilaksanakan selama 1 bulan, yaitu dari Maret 2016 sampai April 2016. Hal itu sudah termasuk penyediaan bahan dan pengolahan data hasil penelitian.

3.2. Bahan dan Alat

3.2.1. Bahan

1. Slurry

Slurry yang digunakan dalam penelitian ini adalah slurry yang mengalir pada proses penambangan timah di Kapal Induk Produksi milik PT Timah (Persero) Tbk. Slurry ini juga mengandung logam timah di dalamnya.

3.2.2. Alat

Peralatan-peralatan yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Sensor Kecepatan Fluida

Sensor kecepatan digunakan untuk mengukur kecepatan fluida saat masuk pipa ladder. Hasil pengukuran kemudian akan disampaikan ke ruang kemudi. Peletakan sensor kecepatan fluida tersebut ditunjukkan oleh gambar 3.2.

Gambar 3.2. Letak Sensor Kecepatan Fluida (Sumber : PT.Timah)

2. Radio-active density transducer

Gambar 3.3. Radio-active density transducer (Sumber : PT.Timah)

3.3. Prosedur Penelitian

3.3.1. Studi Literatur

Studi literatur dilakukan dengan mencari data-data yang berkaitan dengan bucket wheel dredger dimulai dengan data desain pada Kapal Induk

Produksi milik PT Timah (Persero) Tbk beserta dengan spesifikasi mesin yang digunakannya.

3.3.2 Pengumpulan Data

Pengumpulan data yang digunakan meliputi beberapa langkah, antara lain:

a. Observasi

Melakukan pengamatan serta pengambilan data dengan cara mininjau langsung ke lapangan serta melihat objek yang diteiti secara langsung, mulai dari proses, langkah, dan lingkungan kerja sehingga akan diperoleh data yang sistematis dan sesuai dengan tujuan yang diharapkan. Pengambilan data juga dilakukan dengan cara mengukur secara langsung dimensi komponen yang tidak terlampir dalam data kapal.

Timah (Persero) Tbk. Adapun data-data yang dibutuhkan adalah sebagai berikut:

1. Spesifikasi Pompa 2. Dimensi Pipa Ladder 3. Jenis Material Pipa Ladder 4. Sistem Pemipaan Ladder

Pengambilan data berdasarkan kerja dilakukan pada kondisi yang sudah ditentukan.

b. Riset Pustaka

Pengumpulan data-data yang diperoleh dari buku-buku referensi diberbagai tempat dan sumber-sumber yang ada kaitannya dengan objek yang diteliti yang nantinya berguna untuk mengembangkan hasil interview dan observasi.

c. Interview

Interview dilakukan melalui wawancara secara langsung kepada nahkoda atau anak buah kapal yang bekerja dengan perusahaan untuk memperoleh data yang dibutuhkan.

Adapun data-data dan notasi yang didapatkan dalam melakukan penelitian ini adalah :

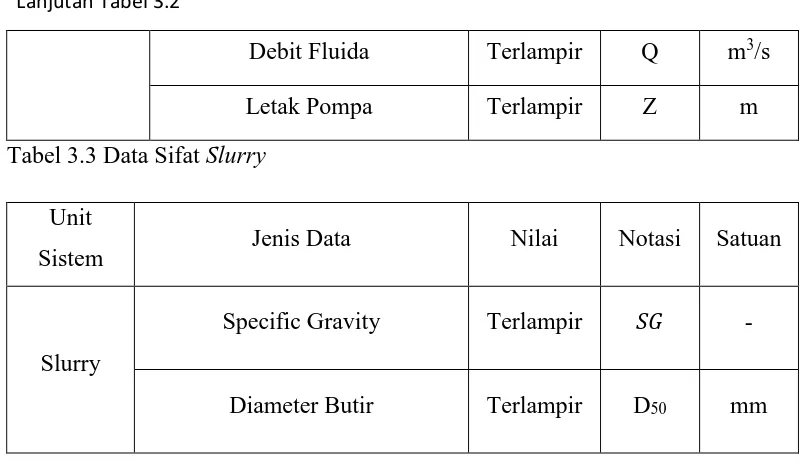

Tabel 3.1 Data Instalasi Pipa

Unit Sistem Jenis Data Nilai Notasi Satuan

Instalasi Pipa

Panjang Pipa Terlampir m

Diameter Pipa Terlampir d mm

Faktor k Pipa Terlampir k -

Jumlah Section Terlampir - -

Tabel 3.2 Data Instalasi Pompa

Unit Sistem Jenis Data Nilai Notasi Satuan

Debit Fluida Terlampir Q m3/s

Letak Pompa Terlampir Z m

Tabel 3.3 Data Sifat Slurry

Unit

Sistem Jenis Data Nilai Notasi Satuan

Slurry

Specific Gravity Terlampir -

Diameter Butir Terlampir D50 mm

3.4 Variabel Penelitian

Variabel-variabel dalam penelitian ini terdiri dari:

3.4.1 Variabel bebas

1. Sudut kemiringan ladder 30°

2. Sudut kemiringan ladder 35°

3. Sudut kemiringan ladder 40°

4. Pemakaian baru

5. Pemakaian 1 bulan

6. Pemakaian 2 bulan

7. Pemakaian 3 bulan

3.4.2 Variabel terikat

3.5 Analisa Data

3.6 Kerangka Konsep Penelitian

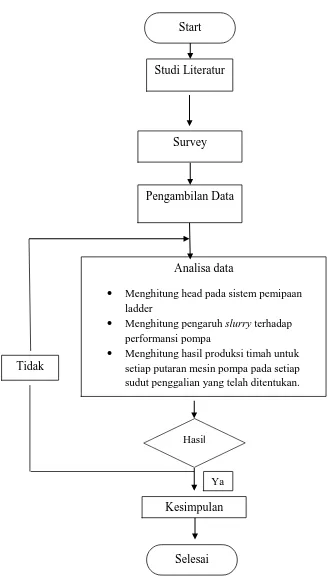

Gambar 3.5 Alur pengerjaan skripsi Survey

Analisa data

Menghitung head pada sistem pemipaan ladder

Menghitung pengaruh slurry terhadap performansi pompa

Menghitung hasil produksi timah untuk setiap putaran mesin pompa pada setiap sudut penggalian yang telah ditentukan.

Hasil

Kesimpulan

Ya

Tidak

Studi Literatur Start

BAB IV

HASIL DAN PEMBAHASAN

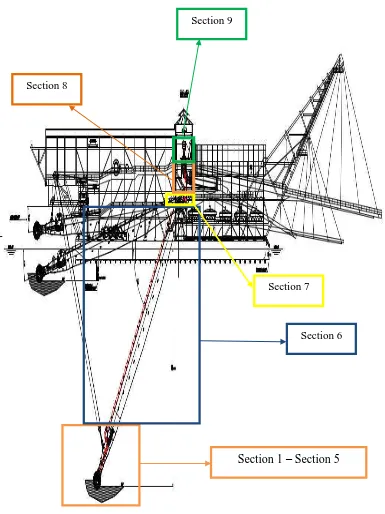

4.1 Arah Aliran Slurry

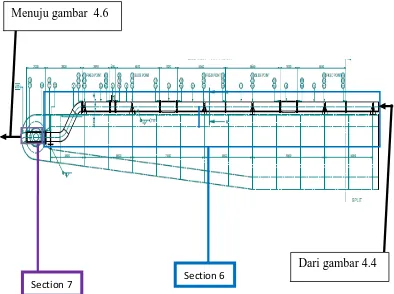

Gambar 4.1 Pembagian Section (Sumber : PT.TIMAH)

Section 1 – Section 5

Section 6 Section 7 Section 8

Menuju gambar 4.3

4.2. Pembagian Area Perhitungan

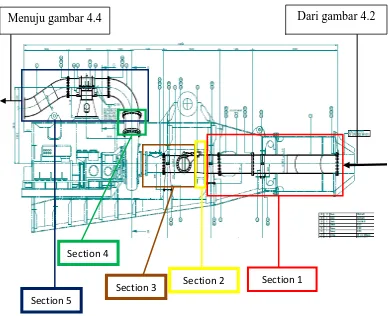

Gambar 4.2 Skema sistem pemipaan BWD Section 1 (Sumber : PT.TIMAH)

Gambar 4.3 Skema sistem pemipaan BWD lanjutan Section 1 sampai Section 5 (Sumber : PT.TIMAH)

Section 1

Menuju gambar 4.4

Section 5

Section 4

Section 3 Section 2 Section 1

Gambar 4.4 Skema sistem pemipaan BWD Section 6 (Sumber : PT.TIMAH)

Gambar 4.5 Skema Sistem Pemipaan BWD lanjutan Section 6 dan section 7 (Sumber : PT.TIMAH)

Section 6 Menuju gambar 4.5

Dari gambar 4.3

Menuju gambar 4.6

Section 7 Section 6

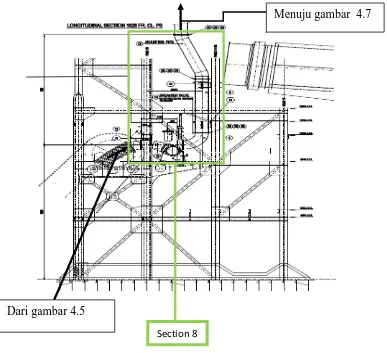

Gambar 4.6 Skema sistem pemipaan BWD section 8 (Sumber : PT.TIMAH)

Gambar 4.7 Skema Sistem Pemipaan BWD Section 9 (Sumber : PT.TIMAH)

Section 9

Dari gambar 4.6 Discharge

Menuju gambar 4.7

Untuk memudahkan perhitungan, sistem pemipaan pada BWD Kundur I dibagi atas 9 bagian yang mempunyai karakteristik yang berbeda-beda.

4.2.1 Section 1

Gambar 4.8 Pandangan atas Section 1 (Sumber : PT.TIMAH)

Section 1 adalah bagian terdepan dari sistem pemipaaan pada BWD Kundur I yang dimulai dari mulut hisap hingga sebelum bagian pengecilan mendadak, atau daerah gradual constraction. Pada section ini terdapat beberapa fitting seperti mulut hisap lonceng, belokan 90°, dan dua belokan 35°. Pipa pada section 1 memiliki karakteristik sebagai berikut dan dapat dilihat lebih jelasnya pada lampiran.

Tabel 4.1 Spesifikasi Pipa Section 1

Bahan Pipa S235JR

Panjang Pipa 8880 mm

Do 690 mm

Di 650 mm

� 0.000046

4.2.2 Section 2

Gambar 4.9 Pandangan Samping Section 2 (Sumber : PT.TIMAH)

Section 2 merupakan gradual contraction atau pengecilan bertahap dengan sudut pengecilan 10°. Berikut spesifikasi pipa pada section ini, untuk lebih jelasnya dapat dilihat pada lampiran.

Tabel 4.2 Spesifikasi Pipa Section 2

Bahan Pipa S235JR

Panjang Pipa 300 mm

� 600 mm

� 650 mm

Thickness 20 mm

Ө 10°

� 0.000046

Sumber : PT.TIMAH

4.2.3 Section 3

Section 3 dimulai dari ujung pengecilan mendadak (section 2) sampai ke pompa. Pada section 3 ini terdapat 2 fitting, yaitu percabangan tertutup. Berikut

spesifikasi pipa pada section ini dan untuk lebih jelasnya dapat dilihat pada lampiran.

Tabel 4.3 Spesifikasi Pipa Section 3

Bahan Pipa S235JR

Panjang Pipa 2284 mm

Do 640 mm

Di 600 mm

� 0.000046

Sumber : PT.TIMAH

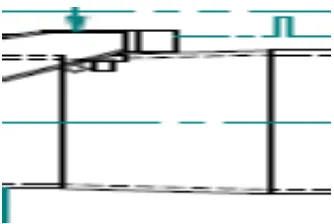

4.2.4 Section 4

Gambar 4.11 Section 4 (Sumber : PT.TIMAH)

Section 4 merupakan gradual enlargement dengan sudut pembesaran 8°. Section ini berawal dari discharge pompa hingga belokan 90° pada section 5.

Tabel 4.4 Spesifikasi Pipa Section 4

Bahan Pipa Rubber

Panjang Pipa 728 mm

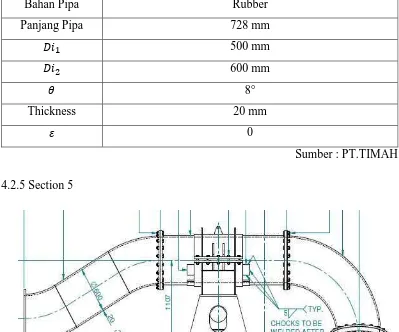

Section 5 berawal dari belokan 90° hingga belokan 30°. Pada section ini terdapat beberapa fitting yaitu belokan 90°, dan dua belokan 30°. Berikut spesifikasi pipa, untuk lebih jelasnya dapat dilihat pada lampiran.

Tabel 4.5 Spesifikasi pipa section 5

Bahan Pipa S235JR

Panjang Pipa 5604.5 mm

Do 640 mm

Di 600 mm

� 0.000046

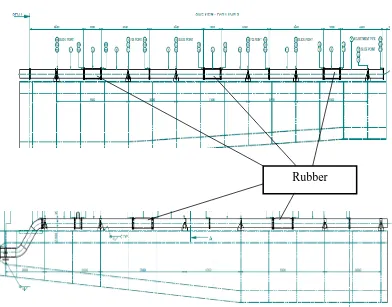

Rubber 4.2.6 Section 6

Gambar 4.13 Section 6 (Sumber : PT.TIMAH)

Section ini merupakan yang paling panjang. Pada section ini terdapat dua jenis bahan pipa yang disambung, yaitu S235JR dan Rubber. Terdapat dua fitting pada section ini, yaitu dua belokan 30°. Berikut spesifikasi pipa, untuk lebih jelasnya dapat dilihat pada lampiran.

Tabel 4.6 Spesifikasi Pipa Section 6

Bahan Pipa S235JR; Rubber

Panjang Pipa 69007 mm

Do 640 mm

Di 600 mm

� 0.000046 ; 0

4.2.7 Section 7

Gambar 4.14 Section 7 (Sumber : PT.TIMAH)

Section 7 merupakan pipa rubber yang berada tepat pada titik pusat putaran ladder. Berikut spesifikasi pipa, untuk lebih jelas dapat dilihat pada lampiran. Tabel 4.7 Spesifikasi Pipa Section 7

Bahan Pipa Rubber

Panjang Pipa 2000 mm

Do 640 mm

Di 600 mm

� 0

Sumber : PT.TIMAH

4.2.8 Section 8

Section 8 dimulai dari ujung pipa rubber section 7 hingga belokan 20°. Pada section ini terdapat beberapa fitting seperti belokan 30°, dua percabangan tertutup, elbow 90°, dan dua belokan 20°. Berikut spesifikasi pipa.

Tabel 4.8 Spesifikasi Pipa Section 8

Bahan Pipa S235JR

Panjang Pipa 11078 mm

Do 640 mm

Di 600 mm

� 0.000046

Sumber : PT.TIMAH

4.2.9 Section 9

Gambar 4.16 Section 9 (Sumber : PT.TIMAH)

Section pembesaran mendadak menuju diameter non circular sekaligus discharge. Tabel 4.9 Spesifikasi Pipa Section 9

Bahan Pipa S235JR

4.3 Perubahan dimensi akibat pemakaian

Dikarenakan material slurry yang sangat abrasif, laju pengikisan pipa sangatlah tinggi, hal ini terjadi pada bagian bawah pipa baja yang bersentuhan langsung dengan slurry. Akibatnya terjadi perubahan diameter pipa, sehingga luas penampang pipa akan berubah dan berbentuk non sirkular. Jika pengikisan sudah mencapai 66% dari ketebalan pipa, maka PT.Timah mememutar pipa sebesar 120° untuk memindahkan daerah dinding pipa yang menipis sehingga tidak terjadi kebocoran pada pipa. Hal ini dilakukan untuk menghemat biaya penggantian pipa. Berdasarkan data yang diambil di lapangan, pipa mengalami pengurangan ketebalan sebesar 4.4 mm setelah sebulan pemakaian., atau sebesar 22% dari ketebalannya. Menurut penelitian yang pernah dilakukan PT.TIMAH sendiri, perubahan nilai pengikisan dibulan berikutnya sangatlah kecil, sehingga laju pengikisan setiap bulannya dianggap konstan yaitu sebesar 22%, maka pipa akan diputar setelah tiga bulan dengan pengikisan sebesar 66%.

Gambar 4.17 Ilustrasi pengikisan pipa pada bulan ketiga (Sumber : Dokumentasi)

ℎ = . �

maka diameter hidraulik untuk pemakaian setelah satu bulan adalah:

ℎ = × .. = . = .

Tabel dibawah ini menunjukkan nilai P, luas area, dan Dh untuk pemakaian setiap bulan selama tiga bulan.

Tabel 4.10 Dimensi penampang pipa baja section 1 untuk pemakaian setiap bulan Diameter Hidrolik Bulan 1

Do Area Perimeter Dh

Diameter Hidrolik Bulan 2

4.4 Perhitungan Kecepatan Fluida

Diketahui kapasitas padatan yang diharapkan adalah 2324 m3/jam solid. Untuk itu dihitung terlebih dahulu kapasitas slurry yang setara dengan kapasitas solid sebesar 2324 m3/jam dengan CV 30% menggunakan persamaan :

=

Maka didapat :

. = ⁄ℎ

= . ⁄ = .ℎ ⁄

Section 1 memiliki diameter dalam sebesar 650 mm, maka dengan menggunakan persamaan :

= � = �

Maka didapat nilai kecepatan fluida untuk pipa jenis ini adalah:

= . ⁄

× −

= . /

Berikut hasil perhitungan kecepatan fluida tiap tiap section secara .keseluruhan.dd Tabel 4.11 Hasil perhitungan kecepatan fluida.

Bulan 1

2.152 0.286390 7.517

0.282600 7.615

4.5 Perhitungan kecepatan minimum

Gambar 4.18 Perhitungan kecepatan minimum (Sumber : Metso)

Diketahui pada grafik diatas, bahwa kecepatan minimum yang dibutuhkan, agar slurry dapat terangkat adalah 4 m/s.

Kapasitas aliran slurry adalah . ⁄ℎ atau . ⁄ . Diameter pipa yang digunakan untuk perhitungan kecepatan adalah diameter pipa terbesar, dapat dilihat pada tabel kecepatan paling rendah adalah 5.104 m/s. Sehingga syarat ini terpenuhi.

4.6 Perhitungan Kedalaman Penggalian

Dibawah ini adalah perhitungan untuk mencari kedalaman penggalian : Berdasarkan data teknik yang didapat dari PT.TIMAH , diketahui : Panjang keseluruhan ladder : 85.5 m

Jarak antara permukaan air laut ke dasar ponton : 2.7 m Tebal ponton : 4.9 m

Jarak pusat rotasi ladder ke ponton : 9.4 m

Gambar 4.19 Penggalian dengan sudut operasi 40° (Sumber : PT.TIMAH)

Sehingga dapat dihitung nilai h :

h = (85.5 m . sin 40°) – 9.4 – (4.9 – 2.7 ) = 43.358 m

Dibawah ini adalah tabel nilai kedalaman penggalian dengan 3 variasi sudut : Tabel 4.12 Kedalaman penggalian dengan 3 variasi sudut.

� (m) h

40° 43.358

35° 37.440

30° 31.150

4.7 Perhitungan Kerugian Head Minor

Untuk menghitung kerugian Head Minor, dihitung terlebih dahulu nilai koefisien kerugian untuk setiap fitting.

a) Koefisien kerugian pada mulut lonceng (K1)

Gambar 4.20 Pipa hisap (Sumber : PT.TIMAH)

Nilai koefisien mulut lonceng dapat dilihat pada gambar 2.23 Maka nilai K1 sebesar 0.2

b) Koefisisen kerugian pada belokan 90° (K2)

Gambar 4.21 Belokan 90° (K2) (Sumber : PT.TIMAH)

K1

Diketahui :

R = 1052 mm =1.052 m ; D = 650 mm = 0.65 m = .. = .

�

= . . = .

Berdasarkan grafik dibawah ini :

Gambar 4.22 Grafik k belokan 90° (Sumber : Frank, 2009)

Didapat nilai K2 sebesar 0.25

c) Koefisien kerugian pada belokan 35° (K3 dan K4)

Gambar 4.23 Belokan 35° (K3 dan K4) (Sumber : PT.TIMAH)

K4

Diketahui : D = 650 mm R = 975 mm Ө = 35°

Dengan menggunakan rumus :

= [ . + . ( ) . ] (� ) .

didapat nilai K3 dan K4 sebesar :

= [ . + . ( )

.

] ( ) .

= .

d) Koefisien kerugian pada pengecilan bertahap (K5)

Pengecilan dari pipa berdiameter 650 mm menuju pipa berdiameter 600 mm dengan sudut pengecilan 10°.

Diketahui

=

=

Gambar 4.24 Pengecilan bertahap 10° (K5) (Sumber : PT.TIMAH)

= = .

Berdasarkan tabel dibawah ini :

Tabel 4.13 Nilai koefisien kerugian pada pengecilan bertahap pada pipa

Angle of Cone θ

Sumber : McGraw-Hill, 1963

Maka di dapat nilai K5 = 0.03

e) Koefisien kerugian pada percabangan tertutup (K6)

Berdasarkan tabel 2.24 (Tee, Run Through, Type Flanged) diketahui : = ; ∞ = .

= = .

Gambar 4.25 Percabangan tertutup (K6) (Sumber : PT.TIMAH)

Dengan menggunakan rumus :

= + ∞( + )

didapatkan nilai K6 :

= . + . ( + . ) = .

f) Koefisien kerugian pada percabangan tertutup (K7)

Berdasarkan tabel pada tabel 2.4 (Tee, Run Through, Type Flanged) diketahui :

= ; ∞ = . = = .

Gambar 4.26 Percabangan tertutup (K7) (Sumber : PT.TIMAH)

Dengan menggunakan rumus :

= + ∞( + )

didapatkan nilai K7 sebesar :

= . + . ( + . ) = .

g) Koefisien kerugian pada pembesaran bertahap (K8)

Pembesaran bertahap dari pipa berdiameter 500 mm menuju pipa berdiameter 600 mm dengan sudut pembesaran 8°.

= ; = .

Gambar 4.27 Pembesaran bertahap 8° (Sumber : PT.TIMAH)

= = .

Berdasarkan grafik dibawah ini :

Didapatkan nilai K8 sebesar 0.038.

h) Koefisien kerugian pada belokan 90° (K9)

Gambar 4.29 Belokan 90° (Sumber : PT.TIMAH)

Diketahui :

R = 1050 mm =1.05 m ; D = 600 mm = 0.6 m = .. = .

�

= . . = .

Gambar 4.30 Grafik mencari k pada elbow 90° ((Sumber : Frank, 2009)

Sehingga didapat nilai K9 sebesar 0.172 seperti grafik diatas

i) Koefisien kerugian pada belokan 30° (K10 dan K11) D = 600 mm

R = 1200 mm Ө = 30°

Gambar 4.31 Belokan 30° (K10 dan K11) (Sumber : PT.TIMAH)

Dengan menggunakan rumus :

= [ . + . ( ) . ] (�) .

didapat nilai K10 dan K11 :

= [ . + . ( ) . ] ( ) . = . K11

j) Koefisien kerugian pada belokan 55° (K12 dan K13) Diketahui :

D = 600 mm ; Ө = 55° R = 900 mm

Gambar 4.32 Belokan 55° (K12 dan K13) (Sumber : PT.TIMAH)

Dengan menggunakan rumus :

= [ . + . ( ) . ] (� ) .

dapat ditentukan nilai K12 dan K13 :

= [ . + . ( ) . ] ( ) . = . K12

k) Koefisien kerugian pada Rubber (K14)

Untuk kedalaman pengerukan 43 m, sudut kemiringan ladder sebesar 40°. Sehingga belokan pada pipa rubber sebesar 24°.

Diketahui : D = 600 mm R = 4777 mm Ө = 24°

Gambar 4.33 Pipa Rubber pada kedalaman operasi 60 m (K14) (Sumber : PT.TIMAH)

Dengan menggunakan rumus :

= [ . + . ( ) . ] (�) .

= [ . + . ( ) . ] ( ) . = .

l) Koefisien kerugian pada belokan 30° (K15) Diketahui :

D = 600 mm R = 900 mm Ө = 30°

Gambar 4.34 Belokan 30° (Sumber : PT.TIMAH)

Dengan menggunakan rumus

= [ . + . ( ) . ] (� ) .

didapat nilai K15 :

= [ . + . ( ) . ] ( ) . = .

m) Koefisien kerugian pada percabangan tertutup (K16 dan K17).

Berdasarkan tabel pada gambar 2.29 (Tee, Run Through, Type Flanged) diketahui :

= ; ∞ = .

Gambar 4.35 Percabangan tertutup (K16 dan K17) (Sumber : PT.TIMAH)

Dengan menggunakan rumus :

= + ∞( + )

didapatkan nilai K16 dan K17 sebesar

= + . ( + . ) = .

n) Koefisien kerugian pada belokan elbow 90° (K18)

K16

Gambar 4.36 Elbow 90° (Sumber : PT.TIMAH)

Berdasarkan tabel pada gambar 2.30 (Elbow 90° All Type ⁄ = . Diketahui :

= ; ∞ = .

Dengan menggunakan rumus :

= + ∞( + )

Didapatkan nilai K18 :

= + . ( + . ) = .

o) Koefisien kerugian pada belokan 20° (K19 dan K20) Diketahui :

D = 600 mm R = 900 mm Ө = 20°

Gambar 4.37 Belokan 20° (K19 dan K20) (Sumber : PT.TIMAH)

Dengan menggunakan rumus K19 9

A1

A2

A3

= [ . + . ( ) . ] (� ) .

Didapat nilai K19 dan K20 sebesar :

= [ . + . ( )

.

] ( ) .

= .

p) Koefisien kerugian pada pembesaran bertahap 7.5° (K21)

Pembesaran bertahap dari pipa bulat berdiameter 600 mm menuju pipa tidak bulat (non-circular) dengan sudut pembesaran 7.5°.

Gambar 4.38 Bentuk pipa non-circular

Terlebih dahulu dihitung luas area total :

Diketahui jari-jari area A1 dan A3 adalah 321.5 mm, panjang dan lebar area A2 adalah 604 mm dan 600 mm.

� = � + � + �

A1 = A2 = Luas setengah lingkaran; maka A1+A2 = Luas lingkaran, maka

� = [ . � ] + [ � ] = ,

Menentukan perimeter :

= [ . . � ] + + = .

Ditentukan diameter hidrolik dengan rumus :

Sehingga didapatkan diameter hidrolik dengan menggunakan rumus :

ℎ = , , =

Maka = ; =

Gambar 4.39 Pembesaran bertahap 7.5° (Sumber : PT.TIMAH)

= = .

Gambar 4.40 Grafik / (Sumber : Clayton, 2009)

Sehingga didapatkan nilai K21 sebesar 0.047. sesuai dengan grafik pada gambar diatas.

q) Koefisien kerugian keluaran pipa

Gambar 4.41 Kerugian keluaran pipa (K22) (Sumber : PT.TIMAH)

Berdasarkan table koefisien kerugian pada Frank M White, nilai K pada keluaran pipa adalah senilai K =1; Maka K22 = 1

Nilai K untuk setiap komponen adalah berbeda, oleh karena itu, dilakukan perhitungan khusus nilai K untuk setiap komponen.

Maka nilai K keseluruhan

Tabel 4.14 Nilai K untuk setiap komponen pada kondisi baru.

3 K6 Tee,Run Through, Type Flanged 0.13334 K7 Tee,Run Through, Type Flanged 0.13334

4 K8 Gradual Enlargement 8° 0.038

K16 Tee,Run Through, Type Flanged 0.13334 K17 Tee,Run Through, Type Flanged 0.13334

K18 Elbow 90° 0.53

K19 Belokan 20° 0.08

K20 Belokan 20° 0.08

9

K21 Pembesaran Hidrolik 0.047

K22 Keluaran pipa 1

Setelah didapat nilai dari koefisien kerugian (K) pada tiap tiap sectionnya, maka selanjutnya dihitung nilai kerugian head minor pada section 1 dengan menggunakan persamaan :

ℎ =

Pada perhitungan diatas telah didapat nilai dari parameter-parameter yaitu: � = + + +

V = 6.488 m/s

Dengan menggunakan koefisien K yang telah dihitung, maka dapat dicari head minor untuk setiap komponen.

Tabel. 4.15 Head Minor dalam keadaan pemakaian baru

Section No Detail Head Minor

(m)

1

K1 Mulut isap lonceng

1.4205

K6 Tee,Run Through, Type Flanged

0.7883 K7 Tee,Run Through, Type

Lanjutan tabel 4.15

8

K15 Belokan 30°

3.0936 K16 Tee,Run Through, Type

Flanged

K17 Tee,Run Through, Type Flanged

K18 Elbow

K19 Belokan 20°

K20 Belokan 20°

9

K21 Pembesaran Hidrolik

1.4356

K22 Keluaran Pipa

Total 8.9173

Seperti diketahui, selama kondisi kerja, lapisan dalam pipa akan mengalami pengikisan yang diakibatkan oleh gesekan dengan material yang dihisap. Pengikisan lapisan dalam pipa akan mengakibatkan terjadinya penambahan nilai diameter dalam pipa sehingga digunakan diameter hidrolik dalam perhitungan dengan menggunakan persamaan (2.27). Perubahan diameter pipa akan berpengaruh pada nilai kerugian nilai head minor dan akan dievaluasi setiap bulan, selama 3 bulan pemakaian dalam kondisi kerja, sebelum pipa tersebut diputar 120°

Gambar 4.42 Posisi pipa rubber pada sistem pipa section 6 dan section 7 (Sumber : PT.TIMAH)

Pipa rubber tidak mengalami pembesaran diameter, sedangkan pipa S235JR mengalami pembesaran diameter akibat adanya pengikisan. Sehingga pada sambungan kedua pipa ini terjadi pembesaran dan pengecilan mendadak.

Seperti pada gambar 4.38 diatas, terdapat enam pipa rubber. Sehingga terdapat dua belas koefisien kerugian minor tambahan, yaitu berupa enam pengecilan mendadak, dan enam pembesaran mendadak.

Dimana :

Untuk pengecilan dan pembesaran mendadak bulan pertama (1), kedua (2), dan ketiga (3).

= . = . ; . = . ; . = .

Gambar 4.43 Koefisien kerugian pengecilan dan pembesaran mendadak (Sumber : Frank, 2009)

Sehingga didapatkan nilai koefisien yang sama antara pengecilan dan pembesaran mendadak yaitu 0.006.

Maka koefisien kerugian pengecilan mendadak adalah : . � = 0.036

Untuk pembesaran mendadak : . � = 0.036

Koefisien kerugian ini akan digunakan pada perhitungan head minor bulan pertama, kedua dan ketiga tepatnya pada section 6.

Tabel 4.16 Nilai K untuk setiap section pada bulan pertama, kedua dan ketiga

No Detail K

K1 Mulut Isap Lonceng 0.2

K2 Belokan 90° 0.25

K4 Belokan pipa 35° 0.106 Lanjutan Tabel 4.16

2 K5 Gradual Constraction 10° 0.03

3 K6 Tee,Run Through, Type Flanged 0.13334 K7 Tee,Run Through, Type Flanged 0.13334

4 K8 Gradual Enlargement 8° 0.038

K(Con) Pengecilan Mendadak 0.036

K(Eks) Pembesaran Mendadak 0.036

7 K14 Belokan (rubber) 0.06

8

K15 Belokan 30° 0.09

K16 Tee,Run Through, Type Flanged 0.13334 K17 Tee,Run Through, Type Flanged 0.13334

K18 Elbow 90° 0.53

K19 Belokan 20° 0.08

K20 Belokan 20° 0.08

9

K21 Pembesaran Hidrolik 0.047

K22 Keluaran pipa 1

Maka dapat didapat nilai head minor setiap bulannya pada tabel berikut. Tabel 4.17 Head Minor pada pemakaian bulan pertama.

Bulan 1

Section No Detail Head Minor

(m)

1 K1 Mulut isap lonceng 1.4036

K3 Belokan pipa 35°

K4 Belokan pipa 35°

Lanjutan Tabel 4.17

2 K5 Gradual Constraction 10° 0.0743

3

K6 Tee,Run Through, Type Flanged

0.7767 K7 Tee,Run Through, Type

Flanged

K(Con) Pengecilan mendadak

K (Eks) Pembesaran mendadak 0.1064

7 K14 Belokan (rubber) 0.1773

8

K15 Belokan 30°

3.0527 K16 Tee,Run Through, Type

Flanged

K17 Tee,Run Through, Type Flanged

K18 Elbow

K19 Belokan 20°

K20 Belokan 20°

9

K21 Pembesaran Bertahap

1.4206

K22 Keluaran pipa

Tabel 4.18 Head Minor pada pemakaian bulan kedua

Bulan 2

Section No Detail Head Minor

(m)

1

K1 Mulut isap lonceng

1.3869

K6 Tee,Run Through, Type Flanged

0.7651 K7 Tee,Run Through, Type

Flanged

K(Con) Pengecilan mendadak

K (Eks) Pembesaran mendadak 0.1064

7 K14 Belokan (rubber) 0.1773

8

K15 Belokan 30°

3.0118 K16 Tee,Run Through, Type

Flanged

K17 Tee,Run Through, Type Flanged

K18 Elbow

K19 Belokan 20°

K20 Belokan 20°

9

K21 Pembesaran Bertahap

1.4055

K22 Keluaran pipa

Tabel 4.19 Head Minor pada pemakaian bulan ketiga

Bulan 3

Section No Detail Head Minor

(m)

1

K1 Mulut isap lonceng

1.3702

K6 Tee,Run Through, Type Flanged

0.7537 K7 Tee,Run Through, Type

Flanged

K(Con) Pengecilan mendadak

K (Eks) Pembesaran mendadak 0.1064

7 K14 Belokan (rubber) 0.1773

8

K15 Belokan 30°

2.9711 K16 Tee,Run Through, Type

Flanged

K17 Tee,Run Through, Type Flanged

K18 Elbow

K19 Belokan 20°

K20 Belokan 20°

9

K21 Pembesaran Bertahap

1.3904

K22 Keluaran pipa

4.8 Perhitungan Kerugian Head Major

Di dalam mekanika fluida, persamaan darcy-weisbach dapat digunakan untuk menghitung kerugian head (head losses) atau kehilangan tekanan akibat gesekan di sepanjang pipa lurus terhadap kecepatan aliran rata-rata. Kerugian head untuk sepanjang pipa lurus disebut dengan kerugian major (major losses). Perhitungan head major untuk keadaan new instalment sebagai berikut:

Dimana : = 6,488 m/s Di = 1240 mm

Viskositas kinematik didapat dengan melalui sifat fluida, yaitu air laut. Karakteristik fluida didapat dengan mempelajari sifat air laut menggunakan grafik salinity untuk setiap belahan laut. Karakteristik air laut pada laut Bangka mirip

dengan karakteristik pada samudera Hindia. Oleh karena itu, sifat air laut diambil dari sifat samudera Hindia.

Gambar 4.44 Grafik Salinity vs Kedalaman (Sumber : Talley, 2002)

Maka, dapat kita cari sifat air laut melalui grafik Temperatur vs Viskositas Kinematik.

Gambar 4.45 Grafik Temperatur Vs Viskositas Kinematik (Sumber : Mostafa H Sharqawy, 2010)

Maka, melalui grafik didapat nilai Viskositas kinematic (�) sebesar , × − m²/s.

Maka didapat nilai bilangan Reynold untuk section 1 dengan menggunakan rumus = �

Maka didapat nilai :

=

.. .=

.

Dibawah ini adalah hasil perhitungan bilangan Reynold pada tiap-tiap section, dalam keadaan pemakaian baru.

Tabel 4.20 Nilai Bilangan Reynold untuk pemakaian baru

9 3778397.612

Seperti diketahui diatas, nilai bilangan Reynold bernilai Re > 4000, maka jenis aliran termasuk dalam kategori aliran turbulen. Untuk mencari nilai dari factor gesekan, digunakan diagram moody. Berikut dibawah ini adalah tabel hasil perhitungan nilai factor gesekan (f ) menggunakan grafik pada moody diagram:

Gambar 4.46 Diagram Moody (Sumber : Frank, 2009) Tabel 4.21 Nilai f untuk setiap section

Section ɛ⁄

1. 4225992.406 0.0000707 0.0117668

2. 4395032.102 0.0000736 0.0118171

3. 4578158.440 0.0000766 0.0118690

4. 4994354.662 0.00027 0.00898278

5. 4578158.440 0.0000766 0.0118690

6. 4578158.440 0.0000766 0.0118690

4578158.440 0.00025 0.00910284

7. 4578158.440 0.00025 0.00910284

8. 4578158.440 0.0000766 0.0118690

Setelah mendapatkan parameter-parameter yang dibutuhkan, maka nilai Head Major dapat diselesaikan dengan menggunakan persamaan

ℎ = ℎ

Maka didapatlah nilai head major pada section 1 :

ℎ = . . . . − . . ,.

ℎ = 0.3449 m

Dibawah ini adalah tabel dari hasil nilai head major, di setiap section, dalam keadaan new instalment.

Tabel 4.22 Nilai Head Major untuk pemakaian baru

Section f L (m) D V ℎ (m)

Perhitungan diatas merupakan perhitungan head major untuk keadaan pemakaian baru, dimana pipa masih dalam keadaan baru dan belum terpengaruh dampak dari kondisi kerja. Pada kajian di lapangan, terdapat fakta bahwa terjadi pengikisan pada lapisan dalam pipa hisap. Hal ini berdampak pada bertambahnya nilai diameter dalam dari pipa hisap. Tentunya hal ini akan berpengaruh pada nilai head major dari sistem pemipaan bucket wheel dredging.

Perhitungan dibatasi sampai jangka waktu 3 bulan, karena setelah 3 bulan, pipa akan diputar 120°.

Dibawah ini adalah hasil perhitungan faktor gesekan pada tiap-tiap section, selama 3 bulan pemakaian.

Tabel 4.23 Nilai faktor gesekan bulan pertama (f)

Bulan 1

Section ɛ⁄

1. 4213370.021 0.0000705 0.0117635

2. 4380356.462 0.0000733 0.0118116

3. 4563533.895 0.0000764 0.0118657

4. 4994354.662 0.00027 0.0089827

5. 4563533.895 0.0000764 0.0118657

6. 4563533.895 0.0000764 0.0118657

4578158.440 0.00025 0.00910284

7. 4578158.440 0.00025 0.00910284

8. 4563533.895 0.0000764 0.0118657

9. 3768469.567 0.0000631 0.0116420

Tabel 4.24 Nilai faktor gesekan bulan kedua (f)

Bulan 2

Section ɛ⁄

1. 4200770.791 0.0000703 0.0117602

2. 4366727.747 0.0000731 0.0118083

3. 4548744.663 0.0000761 0.0118602

4. 4994354.662 0.00027 0.0089827

5. 4548744.663 0.0000761 0.0118602

6. 4548744.663 0.0000761 0.0118602

4578158.440 0.00025 0.0091028

7. 4578158.440 0.00025 0.0091028

8. 4548744.663 0.0000761 0.0118602

9. 3758403.136 0.0000629 0.0116385

Tabel 4.25 Nilai faktor gesekan bulan ketiga (f)

Bulan 3

Section ɛ⁄

1. 4188108.633 0.0000701 0.0117569

2. 4355239.888 0.0000729 0.0118048

Lanjutan Tabel 2.25

4. 4994354.662 0.00027 0.0089827

5. 4533875.917 0.0000759 0.0118570

6. 4533875.917 0.0000759 0.0118570

4578158.440 0.00025 0.0091028

7. 4578158.440 0.00025 0.0091028

8. 4533875.917 0.0000759 0.0118570

9. 3748291.304 0.0000627 0.0116351

Tabel 4.26 Nilai head major bulan pertama

Bulan 1

Tabel 4.27 Nilai head major bulan kedua

Suction Discharge

13.695

11.599

43.358

Tabel 4.28 Nilai head major bulan ketiga

Bulan 3

4.9 Perhitungan Head Clear Water

Dengan menggunakan persamaan Bernoulli pada persamaan (2.24), total head untuk clear water pada kondisi pemakaian baru sudut penggalian 40° dapat dihitung.

Diketahui beda ketinggian suction dan discharge seperti gambar dibawah :

Diketahui : pembebanan dari titik permukaan air hingga titik keluar ditambah dengan head akibat perbedaan kecepatan, minor losses, dan major losses. Kemudian dilakukan juga perhitungan head clear water untuk pemakaian bulan pertama, kedua, ketiga sehingga didapat hasil berikut:

Tabel 4.29 Nilai Head Clear Water Untuk Setiap Bulan

Lama Pemakaian (Bulan)

0 1 2 3

39.0603 39.0937 38.9135 38.7355

4.10 Perhitungan Head Solid

Berikut ini perhitungan nilai head clear water untuk sistem pada sudut gali 40° pada pemakaian baru:

′ = − + − + ℎ

′ = . − . + . + . + . )

Kemudian dihitung nilai HR dengan menggunakan tabel berikut:

Gambar 4.48 Perhitungan pada Grafik HR dan ER (Sumber : Weir Minerals)

Dengan d50 sebesar 0.3mm, CV sebesar 30% ,dan Di sebesar 1240 mm, maka

didapat HR = 0.95

Sehingga head solid untuk pemakaian baru pada sudut operasi 40° dapat dihitung menggunakan persamaan :

= ′ − ′

Maka didapatkan :

= .. − .

= .

Perhitungan dilakukan pada variabel sudut penggalian 40°, 35°, dan 30°; serta pada kondisi pemakaian baru, 1 bulan, 2 bulan dan 3 bulan; sehingga didapatkan nilai head solid adalah sebagai berikut :

d50 = 0.3 mm

CV= 30% Di = 1240 mm S = 2.6

Tabel 4.30 Nilai Head Solid

4.11 Perhitungan Head Campuran

Perhitungan Head campuran dihitung dengan menggunakan persamaan :

= +

.Untuk sistem pada sudut gali 40° dengan pemakaian baru, didapat head campuran sebesar :

= . + . = . m

Kemudian dilakukan juga perhitungan pada sudut gali 40°, 35° dan 30° saat pemakaian bulan pertama, kedua dan ketiga hingga didapat:

Tabel 4.31 Nilai Head Campuran

Lama Pemakaian (Bulan)

4.12 Penentuan Titik Operasi

Penentuan titik operasi dilakukan dengan menggunakan grafik karakteristik pompa. Terlebih dahulu dikonversikan nilai head dalam meter, menjadi head dalam kPa

= � � Untuk pemakaian baru dengan sudut operasi 40°

= . � � . / = .

Tabel 4.32 Head campuran dalam kPa

Sehingga dapat diketahui titik operasi dengan menggunakan grafik pada gambar berikut.

Gambar 4.49 Grafik Putaran pompa berdasarkan head vs debit (Sumber : PT.TIMAH)

Dari grafik diatas dapat diketahui bahwa untuk setiap debit slurry, apabila nilai Head semakin tinggi, maka akan didapat nilai putaran pompa yang semakin tinggi pula.

Berasarkan grafik diatas diketahui operasi kerja berupa putaran,. Sehingga didapatkan hasil sebagai berikut.

Tabel 4.33 Titik operasi optimum

θ Baru Bulan 1 Bulan 2 Bulan 3

Putaran (rpm) Putaran (rpm) Putaran (rpm) Putaran (rpm)

40° 520.96 521.664 520.96 513.92

35° 517.44 517.44 517.792 512.16

30° 517.08 517.44 517.44 511.808

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan perhitungan kerugian head pada sistem Kapal Isap tipe Cutter Suction Dredger, dapat disimpulkan bahwa:

1. Titik operasi putaran pompa slurry dengan variasi sudut gali 30°, 35° dan 40° pada luas penampang pemakaian baru, satu bulan, dua bulan dan tiga bulan secara berurutan adalah pada putaran 517.08 rpm, 517.44 rpm, 520.96 rpm untuk pemakaian baru; 517.44 rpm, 517.44 rpm, 521.664 rpm untuk pemakaian satu bulan ; 517.44 rpm, 517.792 rpm, 520.96 rpm untuk pemakaian dua bulan; 511.808 rpm, 512.16 rpm, 513.92 rpm untuk tiga bulan.

2. Total head yang timbul berdasarkan perhitungan apabila tidak ada bercampur dalam aliran dengan variasi sudut gali 30°, 35° dan 40° pada luas penampang pemakaian baru, satu bulan, dua bulan dan tiga bulan secara berurutan adalah 42.7555 m , 43.0866 m , 43.3981 m untuk pemakaian baru; 42.7907 m, 43.1218 m, 43.4333 m untuk pemakaian satu bulan; 42.6011 m, 42.9321 m, 43.2436 m untuk pemakaian dua bulan; 42.4137 m, 42.7447 m, 43,0562 m untuk pemakaian tiga bulan.

5.2 Saran

Untuk penelitian selanjutnya, penulis menyarankan beberapa hal berikut:

1. Perlu dilakukan penggantian pompa dengan kapasitas yang lebih besar.

1. Perlu dilakukan penelitian besarnya gaya gesek yang terjadi akibat adanya pengaruh material padatan dalam fluida.

BAB II

TINJAUAN PUSTAKA

2.1Bucket Wheel Dredger

Bucket wheel dredger (BWD) adalah kapal pengeruk yang menggunakan

bucket wheel sebagai alat pengeruknya. Bucket Wheel bergerak secara rotasi dan digerakkan oleh motor. Dengan adanya gerakan rotasi inilah gigi-gigi penghancur pada bucket wheel menghantam lapisan dasar laut, lapisan yang hancur dan terurai selanjutnya akan dihisap oleh pompa untuk diangkut ke atas kapal melalui pipa. Pengaturan kedalaman pengerukan diatur melalui sudut kemiringan ladder, sedangkan sistem manuver kapal sendiri dilakukan dengan menggunakan enam buah jangkar yang ditambatkan di dasar laut.

Gambar 2.1 Bucket Wheel Dredger (Sumber : PT.Timah)

Gambar 2.2 Kapal Bucket Wheel Dredger Kundur I (Sumber : Dokumentasi)

2.1.1Cara Kerja Bucket Wheel Dredger

Saat beroperasi bucket wheel diturunkan ke dasar laut secara perlahan-lahan dengan menggunakan ladder yang digerakkan oleh ladder winch. Seiring dilakukannya proses pengerukan, Kundur I bergerak menyamping secara perlahan-lahan dengan kecepatan tidak lebih dari 20 meter per menit dengan kecepatan rotasi bucket wheel 13 putaran per menit.

Gambar 2.3 Metode Pengerukan Pada Wheel (Sumber : PT.Timah, 2012)

Proses pengangkutan material padatan (solid) pada Bucket Wheel Dredger mirip seperti vacuum cleaner dimana material padatan (solid) dibawa

beserta dengan fluida sebagai penghantar. Pada kasus ini, fluida penghantar tersebut adalah air laut. Bucket Wheel dilengkapi dengan ujung penghancur yang disebut gigi pengahancur pada setiap bucketnya yang berfungsi untuk menghancurkan lapisan tanah atau batu menjadi ukuran yang lebih kecil sehingga bisa ditransportasikan melaui fluida.

Gambar 2.4 Sistem Kerja Bucket Wheel Dredger (Sumber : PT.Timah, 2012)

Bucket Wheel

Pompa Slurry

2.1.2Komponen Utama Bucket Wheel Dredger a) Bucket Wheel

Bucket Wheel adalah komponen yang berfungsi sebagai penghancur

lapisan tanah atau batu menjadi dimensi yang lebih kecil sebelum di hisap untuk di transportasikan kedalam kapal.

Gambar 2.5 Bucket Wheel (Sumber : Dokumentasi) b) Ladder

Ladder adalah komponen yang berfungsi sebagai rangka penopang

bucket wheel, pada ladder terdapat pompa slurry, pipa hisap dan

Gambar 2.6 Ladder (Sumber : PT.Timah)

c) Pipa hisap

Jaringan pipa hisap berfungsi sebagai jalur penghantar slurry dari ujung mulut isap ke unit penyaringan. Pada sistem pipa hisap ini terdapat pompa slurry sebagai penghasil daya isap.

Gambar 2.7 Pipa hisap (Sumber : Dokumentasi) d) Submersible Centrifugal Slurry Pump

Ladder

Titik 1

Pompa slurry menghasilkan daya hisap yang berfungsi untuk menyedot material yang sudah dihancurkan oleh bucket wheel ke dalam kapal bersamaan dengan air laut sebagai fluida penghantar.

Gambar 2.8 Submersible Centrifugal Slurry Pump (Sumber : Dokumentasi)

Pompa slurry yang digunakan merupakan submersible pump, dimana pompa tenggelam, berada di bawah permukaan air laut.

Gambar 2.9 Penempatan Pompa dan Motor Pompa (Sumber : PT. Timah)

Submersible Centrifugal Slurry Pump Underwater Gearbox

Motor

Dibawah ini adalah layout posisi penempatan pompa dan motor pompa daripada bucket wheel dredger, dimana keduanya berada dibawah permukaan air laut.

Gambar 2.10 Layout penempatan Pompa dan motor pompa (Sumber : PT.Timah)

Gambar 2.12 Potongan Pompa (Sumber : PT. Timah) e) Unit penyaringan

Unit penyaringan bertugas untuk memisahkan pasir yang mengandung mineral dari lumpur atau bebatuan yang ikut terbawa dari dasar laut bersamaan dengan air laut. Komponen utama dari unit penyaringan ini yaitu JIG Primer, Sekunder dan Tertier.

2.2 Klasifikasi Fluida

Fluida dapat diklasifikasikan menjadi beberapa bagian, tetapi secara garis besar fluida dapat diklasifikasikan menjadi dua bagian, yaitu :

2.2.1 Fluida Newtonian

Fluida Newtonian adalah suatu jenis fluida yang memiliki kurva shear stress dan gradient kecepatan yang linier, yang digolongkan ke dalam fluida ini

antara lain: air, udara, ethanol, benzeena,dsb. Jenis fluida Newtonian akan terus menerus mengalir sekalipun terdapat gaya yang bekerja pada fluida tersebut. Viscositas akan berubah jika terjadi perubahan temperatur. Dengan kata lain fluida Newtonian adalah fluida yang mengikuti hukum Newton tentang aliran.

2.2.2 Fluida Non-Newtonian

Fluida Non-Newtonian adalah fluida yang tidak tahan terhadap tegangan geser, gradient kecepatan dan temperature. Dengan kata lain, kekentalan (viscosity) merupakan fungsi daripada waktu. Fluida Non-Newtonian ini tidak mengikuti hukum Newton tentang aliran.

2.3Slurry

a. Ukuran partikel

Ukuran partikel adalah ukuran presentase partikel slurry dengan ukuran tertentu. Nilai daripada ukuran partikel ini didapat dengan cara melakukan screening pada material slurry dengan ukuran mesh tertentu. Contoh apabila

diketahui = 3 mm, berarti 50% partikel dari material slurry tersebut berdiameter 3 mm atau lebih kecil. Apabila ditunjukkan dalam bentuk kurva, dapat ditunjukkan seperti pada grafik dibawah ini.

Gambar 2.14 Grafik D vs % jumlah (Sumber : Flygt, 2013)

b. Konsentrasi padatan

Konsentrasi partikel daripada slurry dapat diukur sebagai presentase volume, , dan juga presentase berat, atau

Gambar 2.15 Ilustrasi dan (Sumber : Flygt, 2013)

c. Densitas/Spesific Gravity

1 Solid

50% D (mm)

(2.1)

(2.2) Densitas daripada padatan/solid dinyatakan dengan Spesific Gravity. Nilai daripada Spesific Gravity of Solids ( ) dihitung dengan membagi densitas padatan dengan densitas air.

2 Air

Densitas air adalah 1000 kg/m³. Nilai SG air pada 20°C adalah 1.

3 Slurry

Spesific Gravity daripada slurry dapat ditentukan dengan menggunakan

nomografi dibawah ini,

Gambar 2.16 Nomogram specific gravity mixture (Sumber : Weir, 2002)

Specific gravity untuk mixture dapat juga dihitung dengan menggunakan :

= 1 + ( -1)

Atau

=

�Dimana :

= Spesific Gravity slurry

= Spesific Gravity solid

= Concentration of solids by volume

= Concentration of solids by weight

Slurry dapat dibagi menjadi 2 tipe, yaitu settling (mengendap) dan nonsettling (tidak mengendap).

1 Slurry Tidak mengendap (Non Settling Slurry)

Slurry yang tidak mengendap terjadi pada campuran yang homogen. Ukuran partikel dari tipe ini adalah dibawah 60 – 100

μm. Jadi, slurry tidak mengendap dapat didefinisikan sebagai campuran homogeny, dimana campuran antara solid dan liquidnya terdistribusi secara merata.

Gambar 2.17 Campuran Homogen dalam Pipa (Sumber : Flygt, 2013)

Ukuran diameter partikel daripada slurry mengendap adalah lebih besar dari 100 μm. Slurry dengan campuran Pseudo-homogen atau slury yang menyebar tetapi konsentrasi tetap lebih besar pada bagian bawah, atau campuran heterogen yang sebagian atau seluruhnya berada di lapisan bawah pipa.

Gambar 2.18 Settling Slury pada pipa (Sumber : Flygt, 2013)

Sifat Slurry Menurut Dimensi Partikel dan Kecepatan Perpindahan :

Pada kecepatan alir yang tinggi, dan diameter partikel kecil, slurry dalam pipa akan menyebar dan tidak ada slurry yang mengendap atau bergesekan secara signifikan dengan dinding pipa. Slurry dalam keadaan ini akan bersifat Pseudohomogen. Ketika ukuran partikel lebih besar dan kecepatan alir lebih rendah, maka partikel akan cenderung untuk terkonsentrasi pada dasar pipa, atau terjadi kontak gesekan secara langsung. Slurry dalam keadaan ini akan bersifat heterogen.

(2.3)

(2.4) Gambar 2.19 Slurry Pada Pipa Dalam Berbagai Keadaan

(Sumber : Flygt, 2013)

Pada keadaan kecepatan alir yang rendah dan ukuran partikel yang besar, slurry akan cenderung untuk mengendap di dasar pipa. Hal ini akan mengakibatkan terjadinya gesekan terus menerus yang dapat menggerus lapisan pipa.

2.4Massa Jenis Campuran

Massa jenis slurry atau campuran dipengaruhi oleh massa jenis fluida pembawa, massa jenis partikel padatan, dan konsentrasi padatan dalam fluida. Konsentrasi padatan ditunjukkan dengan menggunakan persen massa. Massa jenis slurry ditentukan dengan menggunakan persamaan:

=

+

−

(2.6) =

Konsentrasi padatan berdasarkan massa (CW) dalam persen ditunjukkan oleh persamaan berikut:

= = + / −

Dimana:

= konsentrasi padatan berdasarkan massa dalam persen

= konsentrasi padatan berdasarkan volume dalam persen

= massa jenis campuran atau slurry (kg/m3)

= massa jenis fluida pembawa (kg/m3)

= massa jenis partikel padatan (kg/m3)

= Laju aliran padatan

= Laju aliran campuran atau slurry

2.5Kapasitas dan Kecepatan Aliran Fluida

(2.7)

(2.9)

(2.10) (2.8) Gambar 2.20 Aliran pada penampang 1 dan penampang 2

(Sumber : Frank.M.White, 2010)

Kapasitas aliran untuk fluida incompressible dinyatakan sebagai laju aliran volume, berat, dan massa dalam persamaan:

̇ = � = � =

Untuk aliran steady laju aliran massa adalah konstan pada setiap titik. Apabila kerapatannya konstan maka :

= � = �

Dimana:

Q = Laju aliran volume fluida (m3/s) A = Luas penampang aliran (m2)

V = Kecepatan rata-rata aliran fluida (m/s)

= � . � . Dimana:

W = Laju aliran berat fluida (N/s) � = Berat jenis fluida (N/m3)

dan

= . � . Dimana:

M = Laju aliran massa fluida (kg/s)

= Massa jenis fluida (kg/m3)

(2.11)

(2.12)

(2.13) 2.6Persamaan Energi

Hukum kekekalan energi menyatakan bahwa energi tidak dapat diciptakan maupun dimusnahkan. Dalam menganalisa fenomena pada mekanika fluida, analisa energi potensial dan energi kinetik pada fluida sangat diperlukan. Energi potensial meunjukkan energi yang dimiliki fluida pada ketinggian tertentu. Energi potensial dirumuskan sebagai berikut:

= . . �

atau

= . �

Dimana :

= Energi potensial fluida (J) = Massa fluida (kg)

� = Ketinggian Fluida (m) = Berat fluida (N)

Energi kinetik menunjukkan energi yang dimiliki oleh fluida akibat pengaruh kecepatan yang terjadi padanya. Energi kinetic dirumuskan sebagai berikut:

=

.

Dimana :

= energi kinetik fluida (J)

= kecepatan rata-rata aliran fluida (m/s)

2.7Aliran Laminar dan Turbulen

(2.15) (2.14) nilai bilangan Reynolds. Nilai bilangan Reynolds dapat dihitung menggunakan persamaan:

=

��Dimana :

Re = Bilangan Reynolds

V = Kecepatan rata-rata aliran fluida (m/s) μ = Viskositas absolut fluida (Pa.s)

D = Diameter pipa

Aliran dikatakan laminar untuk nilai Re 2300. Aliran dikatakan turbulen apabila Re 4000. Sedangkan untuk 2300 < Re < 4000, disebut sebagai daerah transisi, dimana aliran dapat berupa aliran laminar dan turbulen.

2.8 Kerugian Head

A. Kerugian Head Mayor 1. Persamaan Darcy – Weisbach

Di dalam mekanika fluida, persamaan darcy-weisbach dapat digunakan untuk menghitung kerugian head (head losses) atau kehilangan tekanan akibat gesekan di sepanjang pipa lurus terhadap kecepatan aliran rata-rata. Kerugian head untuk sepanjang pipa lurus disebut dengan kerugian mayor (major losses). Persamaan tersebut adalah sebagai berikut:

ℎ = ℎ

Dimana:

= Koefisien gesekan L = Panjang pipa (m)

ℎ = Diameter hidraulik pipa (m)

(2.16) Untuk aliran laminar, koefisien gesekan dapat dicari dengan persamaan :

=

Sedangkan untuk aliran turbulen (Re 4000), harga f didapat dari diagram Moody sebagai fungsi dari bilangan Reynolds dan kekasaran relatif yang nilainya dapat dilihat pada grafik sebagai fungsi dari nominal diameter pipa dan kekasaran permukaan dalam pipa (ε) tergantung dari jenis material pipa.

Tabel 2.1 Nilai kekasaran dinding untuk berbagai pipa komersil

Bahan Kekasaran

ft m

Riveted Steel 0.003-0.03 0.0009-0.009

Concrete 0.001-0.01 0.0003-0.003

Wood Stave 0.0006-0.003 0.0002-0.009

Cast Iron 0.00085 0.00026

Galvanized Iron 0.0005 0.00015

Asphalted Cast Iron 0.0004 0.0001

Comercial Steel or Wrought

Iron 0.00015 0.000046

Drawn Brass or Copper

Tubing 0.000005 0.0000015

Glass and Plastic “Smooth” “Smooth”

Rubber 0.0005 0.00015

(Sumber : Frank.M.White, 2009)

(2.17) Gambar 2.21 Diagram Moody

(Sumber : Frank.M.White, 2009)

2. Persamaan Hazen – Williams

Persamaan Hazen-Williams umumnya digunakan untung menghitung kerugian head pada pipa yang sangat panjang. Bentuk umum persamaan tersebut yaitu :

ℎ = ,, , ,

Dimana:

= Laju aliran fluida dalam pipa (m3/s) = Panjang pipa (m)

= Koefisien kekasaran pipa Hazen – Williams D = Diameter pipa (m)

Dibawah ini adalah tabel dari nilai koefisien kekasaran pipa Hazen-Williams.

Tabel 2.2 Koefisien kekasaran pipa Hazen-Williams

Extremely smooth and straight pipes 140

New Steel or Cast Iron 130

Wood; Concrete 120

(2.19) (2.18)

Old Cast Iron 100

Very Old and corroded cast iron 80

(Sumber : Frank.M.White, 2009)

B.Kerugian Head Minor

Ketika fluida mengalir melalui sebuah komponen tertentu seperti katup ,belokan pada pipa, pembesaran dan pengecilan pipa secara tiba-tiba dan berbentuk kerucut, percabangan pipa, nosel, serta jalur masuk dan keluar pipa. Fluida tersebut akan mengalami kehilangan energi mekanik tambahan ketika melewati komponen tersebut yang menyebabkan bertambahnya nilai head loss. Kerugian-kerugian head akibat komponen selain pipa lurus ini disebut dengan kerugian minor (minor losses). Kerugian head minor dapat ditentukan dengan menentukan koefisien kerugian head minor, K yang didefinisikan sebagai berikut:

= ℎ/ = ∆ / = Koefisien kerugian head minor

Nilai K untuk setiap komponen adalah berbeda, dibawah ini adalah rumus-rumus yang digunakan untuk menghitung koefisien kerugian pada tiap fiting. Adapun beberapa nilai koefisien didapat dari hasil eksperimen.

(2.20) a. Koefisien kerugian pada mulut hisap

Gambar 2.22 Berbagai bentuk ujung masuk pipa (Sumber : google.com)

Dengan nilai masing-masing : (i) K = 0.5

(ii) K = 0.25 (iii) K = 0.06 (iv) K = 0.56

(v) K = 3.0 (untuk sudut tajam) sampai 1.3 (untuk sudut 45) (vi) K ditentukan dengan rumus :

+ . Ө + . Ө

Dimana adalah koefisien bentuk dari ujung masuk dan mengambil harga (i) sampai (v) sesuai dengan bentuk yang dipakai.

b. Koefisien kerugian mulut lonceng atau corong pada pipa hisap

Nilai koefisien kerugian pada mulut hisap dapat dilihat pada gambar dibawah.

(2.21) c. Koefisien kerugian pada belokan pipa

Belokan pada pipa menghasilkan nilai kerugian head yang lebih besar daripada pipa lurus. Ada 2 macam belokan pipa, yaitu belokan lengkung atau belokan patah. Untuk belokan lengkung digunakan rumus Fuller (Sularso,1983) dimana nilai dari koefisien kerugian dinyatakan sebagai :

= [ . + . ( ) . ] (� ) .

Dimana :

K = koefisien kerugian belokan R = jari – jari belokan pipa (m) D = diameter pipa (m)

� = sudut belokan (derajat)

d. Koefisien kerugian pada belokan 90°

Untuk belokan pipa 90° digunakan grafik dibawah ini :

Gambar 2.24 Grafik K vs R/D pada belokan 90° (Sumber : Frank, 2009)

A2

A1 K = koefisien kerugian belokan 90°

= bilangan reynold D = diameter belokan (m)

ɛ = kekasaran (m)

e. Koefisien kerugian pada pengecilan bertahap

Gambar 2.25 Pengecilan Bertahap (Sumber : google.com)

Untuk mencari nilai koefisien kerugian pada pengecilan bertahap, digunakan gambar dibawah ini :

Tabel 2.3 Nilai K untuk pengecilan bertahap

Angle of Cone θ

f. Koefisien kerugian pada pembesaran bertahap

Gambar 2.26 Pembesaran Bertahap (Sumber : google.com)

Untuk mencari nilai koefisien kerugian pada pembesaran bertahap, digunakan grafik pada gambar dibawah ini :

Gambar 2.27 Grafik / (Sumber : google.com)

g. Koefisien kerugian pada percabangan tertutup

(2.22) Tabel 2.4 nilai koefisien kerugian pada percabangan

Fitting Type ∞

Flanged/Welded 150 0.05 Stub-in type Branch 100 0

h. Koefisien kerugian pada elbow 90°

Koefisien kerugian pada elbow 90° dapat dihitung menggunakan rumus (2.22)

Tabel 2.5 nilai koefisien kerugian pada percabangan

90° Elbow Mitered R/D 1.5

1 Weld (90° Angle) 1000 1.15 i. Pembesaran dan pengecilan mendadak

Koefisien kerugian pembesaran dan pengecilan mendadak pada pipa dapat dihitung dengan menggunakan grafik pada gambar dibawah.

(2.23) j. Koefisien kerugian keluaran pipa

Berdasarkan table koefisien kerugian pada Frank M White, nilai k pada keluaran pipa adalah senilai k=1.

2.9Persamaan Bernoulli

Berdasarkan dengan hukum kekekalan energi, energi total pada suatu titik di fluida akan sama dengan total energi pada titik lain di sepanjang aliran fluida tersebut.

Gambar 2.29 Ilustrasi aliran fluida dalam pipa menurut bernoulli (Sumber : Frank. M. White, 2009)

Hal ini akan berlaku selama tidak ada penambahan energi ke fluida. Konsep ini dapat dinyatakan ke dalam bentuk persamaan yang kemudian dikenal dengan persamaan Bernoulli, yaitu:

(2.24)

g = percepatan gravitasi = 9,81 m/s2

Persamaan diatas adalah asumsi jika tidak ada kehilangan energi antara dua titik yang terdapat dalam aliran tersebut, namun dalam kenyataanya akan ada kerugian energi yang disebabkan gesekan antara fluida dan dinding pipa. Kerugian ini dinyatakan dengan head losses yang terjadi antara dua titik. Jika head losses ini dinotasikan sebagaiℎ , maka persamaan Bernoulli di atas dapat ditulis menjadi sebuah persamaan baru sebagai berikut:

� + + � = � + + � + ℎ

Persamaan diatas dapat digunakan untuk menyelesaikan banyak permasalahan dalam mekanika fluida, terutama untuk fluida inkompresibel tanpa adanya penambahan panas atau energi yang diambil dari fluida.

2.10Kecepatan Minimum Aliran Slurry

Pada kecepatan yang kecil, head loss pada pipa akibat aliran slurry akan sangat sulit di prediksi dan sangat rentan terjadinya penyumbatan padatan pada pipa.

(2.25) Kecepatan minimum aliran slurry tersebut dapat ditentukan melalui nomogram berikut :

Gambar 2.31 Nomogram Kecepatan Minimum (Sumber : Weir, 2009)

2.11Diameter Hidraulik

Untuk pipa dengan penampang non sirkular, perhitungan menggunakan diameter hidraulik. Diameter hidraulik dihitung dengan menggunakan persamaan:

Rumus yang digunakan untuk menghitung diameter hidraulik adalah:

ℎ = . �

Dimana:

ℎ = Diameter hidraulik (mm)

� = Luas area penampang pipa (mm2)