PERENCANAAN AKTIVITAS DISTRIBUSI DENGAN

MENGGUNAKAN METODE DRP (DISTRIBUTION

RESOURCE PLANNING)

UNTUK EFISIENSI BIAYA DISTRIBUSI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

YOKO ANDREAS HUTABARAT

100403080

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa yang senantiasa memberikan rahmat dan karunia-Nya kepada penulis sehingga dapat menyelesaikan laporan Tugas Sarjana ini dengan baik.

Pembuatan laporan Tugas Sarjana ini merupakan langkah awal bagi penulis untuk mengenal dan memahami lingkungan kerja serta menerapkan ilmu yang telah dipelajari dan diperoleh selama perkuliahan dan ditujukan untuk memenuhi syarat-syarat dan ketentuan dalam mengikuti kurikulum Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara guna melanjutkan ke penelitian dan penulisan laporan Tugas Sarjana.

Laporan Tugas Sarjana ini terdiri dari struktur pengerjaan dan dasar-dasar dari penelitian yang akan dilakukan di PT. Charoen Pokphand Indonesia. Laporan

ini memaparkan tugas sarjana penulis yaitu “Perencanaan Aktivitas Distribusi

Dengan Menggunakan Metode Drp (DistributionResource Planning) Untuk Efisiensi Biaya Distribusi”.

Penulis menyadari bahwa laporan Tugas Sarjana ini masih jauh dari kesempurnaan. Oleh karena itu, penulis sangat mengharapkan saran yang membangun dari para pembaca sekalian demi kesempurnaan laporan Tugas Sarjana ini. Akhir kata, penulis berharap agar laporan ini berguna bagi kita semua.

UCAPAN TERIMA KASIH

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas segala berkah dan rahmat pengetahuan, pengalaman, kekuatan dan kesempatan yang diberikan kepada penulis sehingga dapat menyelesaikan penulisan Tugas Sarjana ini.

Dalam menyelesaikan penulisan Tugas Sarjana ini, penulis banyak menemukan kendala, namun berkat bantuan dari semua pihak sehinggga Tugas Sarjana ini dapat diselesaikan dengan baik. Pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Kedua orang tua penulis, Bapak B. Hutabarat dan Ibu R. Tobing yang sangat penulis cintai dan sayangi dan yang telah banyak memberikan dukungan moril dan materil, serta dukungan doa sehingga penulis dapat menyelesaikan Tugas Sarjana ini.

2. Ibu Ir. Khawarita Siregar, MT, selaku ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir. Humala L Napitupulu, Dea, selaku Dosen Pembimbing I yang telah bersedia meluangkan waktu, tenaga, dan pikiran dalam membantu penulis menyelesaikan Tugas Sarjana ini.

5. Ibu Ir. Rosnani Ginting, MT, selaku Koordinator Tugas Akhir dan Ketua Bidang Manufaktur.

6. Segenap pimpinan dan karyawan PT. Charoen Pokphand Indonesia terutama Pak Maruli dan bu Mahyuni.

7. Pegawai administrasi Departemen Teknik Industri, Kak Dina, Bang Nur, Bang Ridho, Bang Mijo, dan Bu Ani yang telah membantu penulis dalam melakukan urusan administrsi di Departemen Teknik Industri USU.

8. Pegawai perpustakaan Departemen Teknik Industri yang telah membantu penulis dalam peminjaman literatur Tugas Sarjana.

ABSTRAK

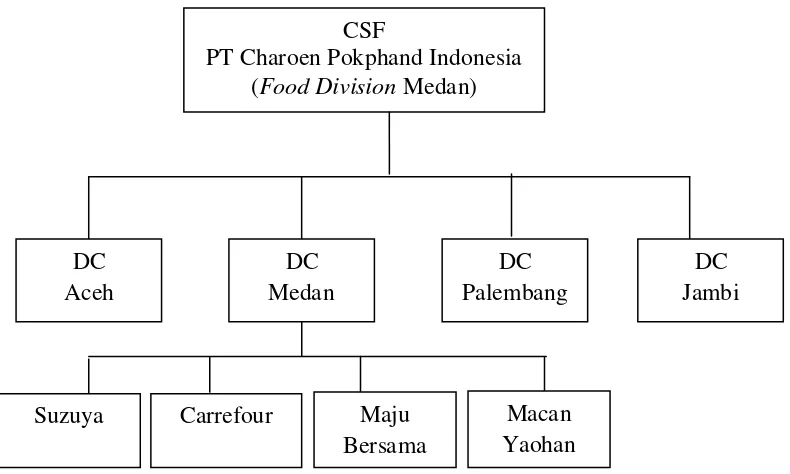

PT. Charoen Pokphand Indonesia (Food Division Medan) adalah perusahaan yang bergerak dalam bidang pengolahan daging ayam. Salah satu produk yang dihasilkan adalah nugget. Pendistribusian yang dilakukan dari CFS (Central Facilities Supply) perusahaan ke 4 DC (Distribution

Center) yang berada di wilayah Sumatera, yaitu DC Aceh, DC Medan

(Suzuya, Carrefour, Maju Bersama, Macan Yaohan), DC Palembang, dan DC Jambi. Dalam Penentuan permintaan Distribusi Center umumnya dilakukan dengan estimasi berdasarkan data periode sebelumnya. sehingga jumlah yang di kirim dengan jumlah permintaan kurang tepat pada periode tertentu. Penelitian ini menggunakan metode Distribution Resource

Planning (DRP) yang bertujuan merencanakan distribusi untuk periode

yang akan datang melalui proses peramalan sesuai dengan karakteristik perusahaan dan untuk mengetahui jumlah pengiriman optimum (order

quantity) serta meminimalkan frekuensi pengiriman sehingga dapat

DAFTAR ISI

HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR... iv

UCAPAN TERIMA KASIH ... v

ABSTRAK ... vii

DAFTAR ISI ... viii

DAFTAR TABEL... xii

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xvii

BAB I PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-4 1.3. Tujuan Penelitian ... I-5 1.4. Manfaat Penelitian ... I-5 1.5. Batasan Masalah dan Asumsi ... I-6 1.6. Sistematika Penulisan Tugas Akhir ... I-7

BAB II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (Lanjutan)

HALAMAN

2.5.3. Sistem Pengupahan & Fasilitas Lainnya ... II-8 2.6. Proses Produksi ... II-11 2.6.1. Bahan yang Digunakan... II-11 2.6.1.1. Bahan Baku ... II-11 2.6.1.2. Bahan Tambahan ... II-11 2.6.1.3. Bahan Penolong ... II-13 2.6.2. Uraian Proses ... II-13 2.6.2.1. Nugget Production ... II-13 2.7. Mesin dan Peralatan ... II-17 2.7.1. Mesin Produksi ... II-17 2.7.2. Peralatan ... II-21 2.8. Utilitas ... II-21 2.9. Safety and Fire Protection ... II-24 2.10. Limbah ... II-26

BAB III TINJAUAN PUSTAKA ... III-1

DAFTAR ISI (Lanjutan)

HALAMAN

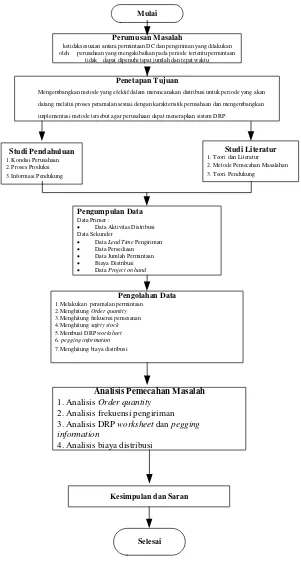

BAB IV METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Objek Penelitian ... IV-1 4.3. Jenis Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka Konseptual ... IV-3 4.6. Rancangan Penelitian ... IV-3 4.7. Pengumpulan Data ... IV-4 4.8. Pengolahan Data... IV-6 4.9. Analisis Pemecahan Masalah ... IV-6 4.10. Kesimpulan dan Saran ... IV-7

BAB V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

DAFTAR ISI (Lanjutan)

HALAMAN

5.2.6. Pegging Information... V-51 5.2.7. Perhitungan Biaya Distribusi ... V-52 5.2.7.1. Perhitungan Biaya Distribusi Perusahaan .. V-52 5.2.7.2. Perhitungan Biaya Distribusi Perusahaan

dengan Metode DRP ... V-57 5.2.7.3. Perhitungan Biaya Distribusi HasilRamalan

dengan Metode DRP ... V-61

BAB VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Order Quantity ... VI-1 6.2. Analisis Frekuensi Pengiriman... VI-2 6.3. Analisis DRP Worksheet dan Pegging Information... VI-3 6.4. Analisis Biaya Distribusi ... VI-4

BAB VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran... VII-2

DAFTAR TABEL

TABEL HALAMAN

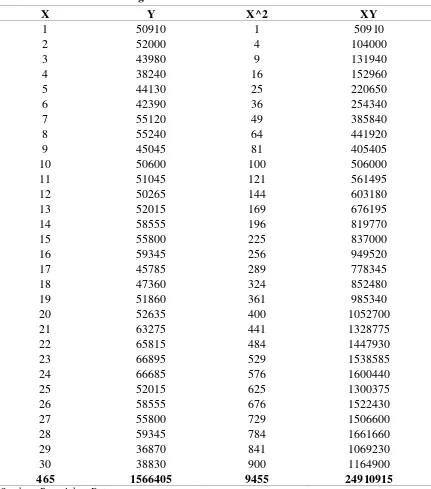

1.1. Permintaan Produk Nugget Pada DC Aceh (Satuan Kg) ... I-2 1.2. Permintaan Produk Nugget Pada DC Medan (Satuan Kg) ... I-3 1.3. Permintaan Produk Nugget Pada DC Palembang (Satuan Kg)... I-4 1.4. Permintaan Produk Nugget Pada DC Jambi (Satuan Kg) ... I-5 2.1. Sistem Pembagian Jumlah Tenaga Kerja ... II-7 2.2. Sistem Pembagian Jam Kerja Bagian Administrasi ... II-8 2.3. Sistem Pembagian Jam Kerja Bagian Produksi ... II-8 5.1. Permintaan Produk Nugget Pada Masing - Masing DC

(Dalam Satuan Kg) ... V-2 5.2. Lead Time Distribusi Setiap DC ... V-4 5.3. Status Persediaan Awal Pada DC di Awal Juni 2014 ... V-4 5.4. Biaya Transportasi Masing-Masing DC ... V-5 5.5. Biaya Pemesanan Masing-Masing DC ... V-6 5.6. Pembagian Data Berdasarkan Pola ... V-8 5.7. Hasil Perhitungan Indeks Setiap Periode ... V-10 5.8. Rekapitulasi Perhitungan Indeks... V-11 5.9. Perhitungan Parameter Peramalan Trend Metode Linier ... V-12 5.10. Hasil Peramalan Permintaan Produk Nugget Periode Januari

2015 – Agustus 2015 ... V-13 5.11. Hasil Peramalan Produk Nugget Periode 19 Januari -

16 Agustus 2015 ... V-14 5.12. Perhitungan Parameter Peramalan Metode Siklis ... V-16 5.13. Hasil Peramalan Permintaan Produk Nugget ... V-18 5.14. Hasil Peramalan Permintaan Produk Nugget ... V-19 5.15. Perhitungan MSE Peramalan Jumlah Permintaan DC Aceh dengan

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.16. Perhitungan MSE Peramalan Jumlah Permintaan DC Aceh dengan Metode Siklis ... V-22 5.17. Rekapitulasi Nilai MSE Setiap Metode Peramalan ... V-23 5.18. Perhitungan Hasil Verifikasi Peramalan Jumlah Permintaan DC Aceh V-24 5.19. Rekapitulasi Fungsi Peramalan Permintaan Setiap DC... V-26 5.20. Rekapitulasi Hasil Peramalan Produk Nugget Periode 19

Januari – 16 Agustus 2015 ... V-27 5.21. Rekapitulasi Perhitungan Order Quantity ... V-30 5.22. Rekapitulasi Perhitungan Frekuensi Pemesanan ... V-32 5.23. Perhitungan Safety Stock Distribution Centre ... V-33 5.24. Rekapitulasi Perhitungan Safety Stock (Dalam Satuan Kg) ... V-35 5.25. Distribution Resource Planning Worksheet Untuk Distribution

Centre Aceh ... V-38 5.26. Distribution Resource Planning Worksheet Untuk Distribution

Centre Medan (Suzuya) ... V-40 5.27. Distribution Resource Planning Worksheet Untuk Distribution

Centre Medan (Carrefour) ... V-42 5.28. Distribution Resource Planning Worksheet Untuk Distribution

Centre Medan (Maju Bersama)... V-44 5.29. Distribution Resource Planning Worksheet Untuk Distribution

Centre Medan (Macan Yaohan)... V-46 5.30. Distribution Resource Planning Worksheet Untuk Distribution

Centre Palembang ... V-48 5.31. Distribution Resource Planning Worksheet Untuk Distribution

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.35. Biaya Distribusi Masing-Masing DC ... V-56 5.36. Rekapitulasi Biaya Transportasi Perusahaan Masing-Masing DC ... V-59 5.37. Biaya Pemesanan Masing-Masing DC ... V-60 5.38. Biaya Distribusi Masing-Masing DC ... V-60 5.39. Rekapitulasi Biaya Transportasi Perusahaan Masing-Masing DC ... V-63 5.40. Biaya Pemesanan Masing-Masing DC ... V-64 5.41. Biaya Distribusi Masing-Masing DC ... V-64 5.42. Perbandingan Biaya Distribusi... V-65 6.1. Hasil Perhitungan Order Quantity Setiap DC Menggunakan

Model EOQ ... VI-1 6.2. Perbandingan Frekuensi Pengiriman Perusahaan dengan Frekuensi

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Charoen Popkhand Indonesia ... II-6 2.2. Flowchart Proses Produksi Pembuatan Nugget ... II-16 3.1. Proses Manajemen Distribution Resource Planning ... III-4 3.2. Gambar Modul Bill Of Distribution ... III-8 4.1. Kerangka Konseptual ... IV-3 4.2. Flow Chart Penelitian ... IV-5 4.3. Blok Diagram Pengolahan Data... IV-7 5.1. Jaringan Distribusi PT. Charoen Pokphand Indonesia .

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT. Charoen Pokphand Indonesia (Food Division Medan) adalah perusahaan yang bergerak dalam bidang pengolahan daging ayam. Salah satu produk yang dihasilkan adalah nugget. Pendistribusian yang dilakukan dari CFS (Central Facilities Supply) perusahaan ke 4 DC (Distribution

Center) yang berada di wilayah Sumatera, yaitu DC Aceh, DC Medan

(Suzuya, Carrefour, Maju Bersama, Macan Yaohan), DC Palembang, dan DC Jambi. Dalam Penentuan permintaan Distribusi Center umumnya dilakukan dengan estimasi berdasarkan data periode sebelumnya. sehingga jumlah yang di kirim dengan jumlah permintaan kurang tepat pada periode tertentu. Penelitian ini menggunakan metode Distribution Resource

Planning (DRP) yang bertujuan merencanakan distribusi untuk periode

yang akan datang melalui proses peramalan sesuai dengan karakteristik perusahaan dan untuk mengetahui jumlah pengiriman optimum (order

quantity) serta meminimalkan frekuensi pengiriman sehingga dapat

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perkembangan dunia industri mengalami persaingan yang ketat dalam era transformasi sekarang ini, Tuntutan konsumen akan produk yang berkualitas tinggi menyebabkan distributor melakukan berbagai cara untuk meningkatkan kepuasan pelanggan. Konsumen akan merasa puas terhadap pelayanan distributor akan pengiriman produk yang tepat jumlah dan tepat waktu. Hal ini menuntut perusahaan untuk meningkatkan produktivitas serta meminimumkan biaya yang tidak diperlukan untuk mengurangi biaya produksi dengan cara mengoptimumkan kegiatan atau proses produksi perusahaan.

PT. Charoen Pokphand Indonesia (Food Division Medan) adalah perusahaan yang bergerak dalam bidang pengolahan daging ayam. Salah satu produk yang dihasilkan adalah nugget. Pendistribusian dilakukan dari CFS

(Central Facilities Supply) perusahaan ke 4 DC (Distribution Center) yang berada

di wilayah Sumatera, yaitu DC Aceh, DC Medan (Suzuya, Carrefour, Maju Bersama, Macan Yaohan), DC Palembang, dan DC Jambi.

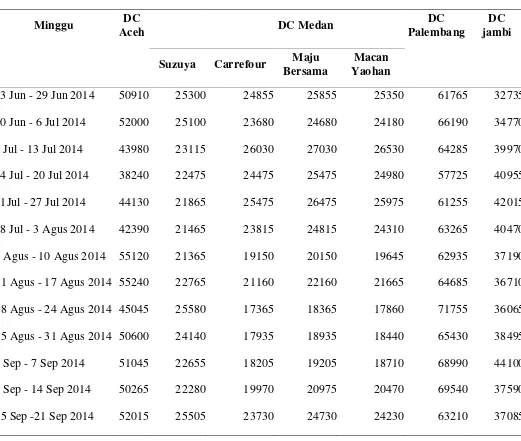

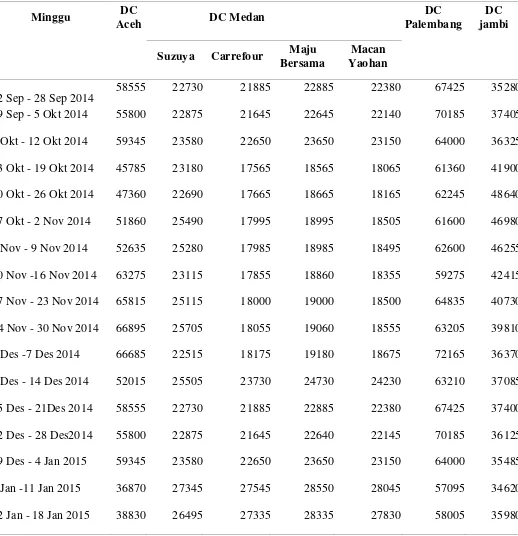

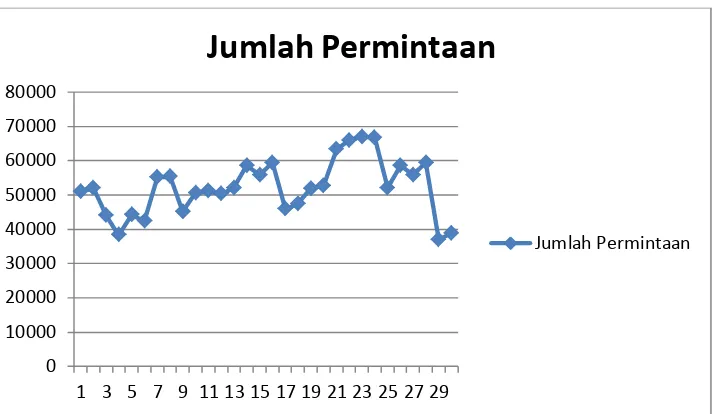

Tabel 1.1. Data Pengiriman dan Permintaan Produk Nugget pada DC Aceh (satuan Kg)

Minggu

Pengiriman Perusahaan

Permintaan

DC Selisih

23-29 Jun-14 48980 50910 -1930

30Jun-6Jul-14 50540 52000 -1460

7-13 Jul-14 45960 43980 1980

14-20Jul-14 36709 38240 -1531

21-27Jul-14 38650 44130 -5480

28Jul-3Ags-14 40800 42390 -1590

4 -10Ags-14 63275 55120 8155

11 -17 Ags-14 58015 55240 2775

18-24Ags-14 57345 45045 12300

25 -31Ags-14 46785 50600 -3815

1-7Sep-14 48360 51045 -2685

8 -14Sep-14 51860 50265 1595

15-21Sep-14 58555 52015 6540

22-28Sep-14 55800 58555 -2755

29Sep-5Okt-14 56345 55800 545

6-12Okt-14 55120 59345 -4225

13-19Okt-14 54240 45785 8455

20 -26Okt-14 46045 47360 -1315

27 Okt-2Nov-14 55800 51860 3940

3-9Nov-14 57345 52635 4710

10 -16Nov-14 36870 63275 -26405

17- 23Nov-14 37830 65815 -27985

24-30Nov-14 51045 66895 -15850

1-7Des-14 50265 66685 -16420

8-14Des-14 53015 52015 1000

15-21Des-14 57580 58555 -975

22-28Des-14 45785 55800 -10015

29 Des-4Jan-15 47360 59345 -11985

5-11Jan-15 51860 36870 14990

12-18Jan-15 52635 38830 13805

Tabel 1.2. Data Pengiriman dan Permintaan Produk Nugget pada DC Medan (satuan Kg)

Minggu Suzuya Carrefour

Maju Bersama Macan Yaohan Pengiriman Perusahaan Permintaan

DC Selisih

Pengiriman Perusahaan

Permintaan

DC Selisih

Pengiriman Perusahaan

Permintaan

DC Selisih

Pengiriman Perusahaan

Permintaan

DC Selisih

1 22655 25300 -2645 26475 24855 1620 27853 25855 1998 25490 25350 140 2 22280 25100 -2820 24815 23680 1135 26680 24680 2000 25280 24180 1100 3 25505 23115 2390 20150 26030 -5880 29030 27030 2000 23115 26530 -3415 4 22730 22475 255 22160 24475 -2315 27476 25475 2001 25115 24980 135 5 22875 21865 1010 18365 25475 -7110 28475 26475 2000 25705 25975 -270 6 25300 21465 3835 18500 23815 -5315 26813 24815 1998 22515 24310 -1795 7 25100 21365 3735 18555 19150 -595 22148 20150 1998 25505 19645 5860 8 23115 22765 350 18675 21160 -2485 24161 22160 2001 22875 21665 1210 9 22475 25580 -3105 24230 17365 6865 20363 18365 1998 25300 17860 7440 10 21865 24140 -2275 22380 17935 4445 20936 18935 2001 25100 18440 6660 11 22730 22655 75 22145 18205 3940 21206 19205 2001 23115 18710 4405 12 22875 22280 595 23150 19970 3180 22971 20975 1996 22475 20470 2005 13 23580 25505 -1925 28045 23730 4315 26730 24730 2000 25505 24230 1275 14 27345 22730 4615 27830 21885 5945 24883 22885 1998 22730 22380 350 15 26495 22875 3620 22140 21645 495 24643 22645 1998 22875 22140 735 16 23115 23580 -465 23150 22650 500 25650 23650 2000 23580 23150 430 17 25115 23180 1935 18065 17565 500 20565 18565 2000 27345 18065 9280 18 25705 22690 3015 18165 17665 500 20665 18665 2000 20150 18165 1985 19 22515 25490 -2975 18505 17995 510 20998 18995 2003 22160 18505 3655 20 25505 25280 225 18495 17985 510 20988 18985 2003 18365 18495 -130 21 25300 23115 2185 18355 17855 500 20856 18860 1996 18500 18355 145 22 25100 25115 -15 24310 18000 6310 21000 19000 2000 22380 18500 3880 23 23115 25705 -2590 19645 18055 1590 21056 19060 1996 22145 18555 3590 24 22475 22515 -40 21665 18175 3490 21176 19180 1996 23150 18675 4475 25 21865 25505 -3640 17860 23730 -5870 26730 24730 2000 28045 24230 3815 26 25300 22730 2570 18440 21885 -3445 24883 22885 1998 27830 22380 5450 27 25100 22875 2225 24855 21645 3210 24643 22640 2003 24730 22145 2585 28 23115 23580 -465 23680 22650 1030 25650 23650 2000 22885 23150 -265 29 22475 27345 -4870 26030 27545 -1515 30546 28550 1996 22645 28045 -5400 30 21865 26495 -4630 24475 27335 -2860 30333 28335 1998 23650 27830 -4180

Tabel 1.3. Data Pengiriman dan Permintaan Produk Nugget pada DC Palembang (satuan Kg)

Minggu

Pengiriman Perusahaan

Permintaan

DC Selisih

23-29 Jun-14 65470 61765 3705

30Jun-6Jul-14 69540 66190 3350

7-13 Jul-14 69940 64285 5655

14-20Jul-14 54855 57725 -2870

21-27Jul-14 64030 61255 2775

28Jul-3Ags-14 60940 63265 -2325

4 -10Ags-14 64380 62935 1445

11 -17 Ags-14 73420 64685 8735

18-24Ags-14 72130 71755 375

25 -31Ags-14 66990 65430 1560

1-7Sep-14 68200 68990 790

8 -14Sep-14 75180 69540 5640

15-21Sep-14 74170 63210 10960

22-28Sep-14 60560 67425 -6865

29Sep-5Okt-14 74810 70185 4625

6-12Okt-14 72650 64000 8650

13-19Okt-14 57800 61360 -3560

20 -26Okt-14 58280 62245 -3965

27 Okt-2Nov-14 73960 61600 12360

3-9Nov-14 92510 62600 29910

10 -16Nov-14 84830 59275 25555

17- 23Nov-14 81460 64835 16625

24-30Nov-14 79620 63205 16415

1-7Des-14 72740 72165 575

8-14Des-14 74170 63210 10960

15-21Des-14 74800 67425 7375

22-28Des-14 72250 70185 2065

29 Des-4Jan-15 70970 64000 6970

5-11Jan-15 69240 57095 12145

12-18Jan-15 71960 58005 13955

Tabel 1.4. Data Pengiriman dan Permintaan Produk Nugget pada DC Jambi (satuan Kg) Minggu Pengiriman Perusahaan Permintaan

DC Selisih

23-29 Jun-14 41176 32735 8441

30Jun-6Jul-14 44126 34770 9356

7-13 Jul-14 42856 39970 2886

14-20Jul-14 38483 40955 -2472

21-27Jul-14 40836 42015 -1179

28Jul-3Ags-14 42176 40470 1706

4 -10Ags-14 41956 37190 4766

11 -17 Ags-14 43123 36710 6413

18-24Ags-14 35877 36065 -188

25 -31Ags-14 32715 38495 -5780

1-7Sep-14 34495 44100 -9605

8 -14Sep-14 34770 37590 -2820

15-21Sep-14 31605 37085 -5480

22-28Sep-14 33712 35280 -1568

29Sep-5Okt-14 35092 37405 -2313

6-12Okt-14 32000 36325 -4325

13-19Okt-14 30680 41900 -11220

20 -26Okt-14 31122 48640 -17518

27 Okt-2Nov-14 30800 46980 -16180

3-9Nov-14 31300 46255 -14955

10 -16Nov-14 29637 42415 -12778

17- 23Nov-14 32417 40730 -8313

24-30Nov-14 31602 39810 -8208

1-7Des-14 36082 36370 -288

8-14Des-14 31605 37085 -5480

15-21Des-14 33712 37400 -3688

22-28Des-14 35092 36125 -1033

29 Des-4Jan-15 32000 35485 -3485

5-11Jan-15 30800 34620 -3820

12-18Jan-15 31300 35980 -4680

Sumber: PT. Charoen Pokphand Indonesia

dalam memenuhi kebutuhan DC agar pengiriman produk menjadi optimum dan dapat meminimalkan biaya distribusi.

Penggunaan metode DRP pernah dilakukan oleh Dermawan dalam penelitian di Cv. Citra Sari yang bergerak di bidang minuman sirup markisa. Dari penelitian diperoleh bahwa dengan menggunakan metode DRP, terjadi penghematan biaya distribusi sebesar Rp.8.678.330 atau 29,9 % setiap lima minggunya.

Penggunaan metode distribution resource planning pada PT.ABC juga dilakukan oleh Nurhasanah, hasil yang diperoleh perusahaan untuk produk aqua 240ml, 600ml dan 1500ml dengan menggunakan metode DRP didapat penghematan biaya distribusi sebesar 8.934.000 atau 30% tiap periodenya.

Dengan demikian maka dilakukan penelitian dengan menggunakan metode DRP (Distribution Resource Planning) di PT. Charoen Pokphand Indonesia

(Food Division Medan) agar jumlah produk yang dikirim dapat ditentukan dengan

baik. Penerapan DRP ini diharapkan perusahaan akan dapat meminimasi biaya distribusi.

1.2. Perumusan Masalah

dapat dipenuhi tepat jumlah dan tepat waktu, sehingga frekuensi pengiriman perusahaan menjadi tinggi, yang berujung pada tingginya biaya distribusi.

1.3. Tujuan Penelitian

1. Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk merencanakan aktivitas distribusi dengan menggunakan metode DRP untuk efisisensi biaya distribusi. 2. Tujuan Khusus

Tujuan khusus dari penelitian ini adalah untuk mengetahui jumlah pengiriman optimum (order quantity) dan meminimalkan frekuensi pengiriman, memperoleh perencanaan kegiatan distribusi dalam bentuk DRP

Worksheet & pegging information agar dapat meminimalkan biaya distribusi.

1.4. Manfaat Penelitian

Manfaat yang diperoleh dari penelitian adalah sebagai sarana untuk menambah pengalaman dan keterampilan dalam memahami kondisi PT. Charoen Pokphand Indonesia (Food Dvision Medan) dan mampu memecahkan masalah pendistribusian untuk meningkatkan profitabilitas perusahaan.

Manfaat lain dalam melakukan penelitian ini adalah sebagai berikut: 1. Manfaat bagi mahasiswa

perencanaan dan pengendalian produksi yaitu metode Distribution Resource

Planning (DRP).

2. Manfaat bagi perusahaan.

Manfaat bagi perusahaan yaitu hasil penelitian bisa menjadi usulan perbaikan dalam sistem perusahaan agar dapat meminimumkan biaya.

3. Bagi Departemen Teknik Industri USU

Departemen Teknik Industri USU dapat menjalin hubungan kerjasama yang baik dengan PT Charoen Pokphand Indonesia (Food Division Medan).

1.5. Batasan Masalah dan Asumsi

Batasan masalah yang digunakan:

1. Penelitian dilakukan pada daerah pemasaran utama yang memiliki

distribution center yaitu Aceh, Medan (Suzuya, Carrefour, Maju Bersama,

Macan Yaohan), Palembang, Jambi.

2. Pabrik yang digunakan untuk dilakukan penelitian adalah PT. Charoen Pokphand Indonesia (Food Division Medan)

3. Penerapan Distribution Resource Planning hanya diterapkan pada produk Nugget (Further) ukuran 500 gram.

4. Rentang waktu perencanaan yang akan ditinjau pada pembahasan ini adalah untuk jangka waktu 6 bulan yang dibagi dalam waktu mingguan.

5. Perhitungan rencana kebutuhan distribusi didasarkan pada data permintaan Juni 2014 - Januari 2015.

Asumsi yang digunakan:

1. Kondisi perusahaan tidak mengalami perubahan selama proses penelitian. 2. Bahan baku, tenaga kerja dan sumber daya dipenuhi dengan baik dan sarana

transportasi beroperasi dengan baik.

3. Transportasi tersedia, dapat berjalan, dan dioperasikan. 4. Lokasi dan jumlah DC tidak berubah selama penelitian.

5. Seluruh biaya yang digunakan dalam penelitian tidak mengalami perubahan selama penelitian.

6. Tidak diperbolehkan adanya back order

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas sarjana ini adalah : Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian dilakukan, rumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian, dan sistematika penulisan tugas sarjana.

Bab II Gambaran umum perusahaan, menguraikan tentang sejarah PT. Charoen Pokphand Indonesia, ruang lingkup bidang usaha, stuktur organisasi perusahaan, sistem pengupahan dan fasilitas yang digunakan, proses produksi produk sumpit, serta mesin dan peralatan yang digunakan dalam proses produksi.

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan dalam penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian, jenis penelitian, objek penelitian, kerangka konseptual, identifikasi variabel penelitian, pengumpulan data sekunder, metode pengolahan data, blok diagram prosedur penelitian, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan saran.

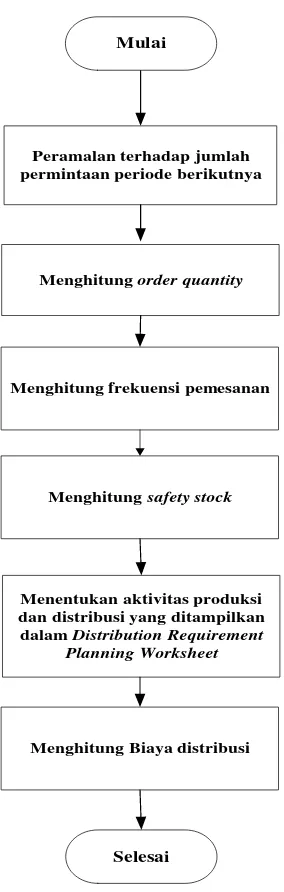

Bab V Pengumpulan dan Pengolahan Data, berisi pengumpulan data berupa data-data yang mendukung penelitian dan hasil wawancara yang diolah tentang peramalan permintaan, menghitung order quantity, menghitung frekuensi pemesanan, menghitung safety stock, pengolahan data dengan metode DRP, dan menghitung biaya distribusi.

Bab VI Analisis Pemecahan Masalah, meliputi analisis order quantity, frekuensi pengiriman, DRP Worksheet dan pegging information dan biaya distribusi.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan PT. Charoen Pokphand Indonesia

Meningkatnya pertumbuhan jumlah penduduk Indonesia pertahun hingga tahun 2014 menjadi langkah utama PT. Charoen Pokphand Indonesia Food

Division semakin berpacu dalam bisnis makanan olahan. Hal ini disebabkan

karena banyaknya permintaan konsumen akan kebutuhan pangan di pangsa pasar semakin bertambah, dan hal inilah yang mendorong PT. Charoen Pokphand Indonesia Food Division semakin di depan dan menjadi produsen kelas dunia dalam bidang makanan olahan dari daging ayam.

PT. Charoen Pokphand Indonesia Food Division mengembangkan bisnis dibidang industri pengolahan makanan berbahan baku ayam dengan membuka pabrik pertamakali di daerah Cikande yang merupakan salah satu pabrik pengolahan ayam termodern di Indonesia yang juga merupakan pusat dari PT. Charoen Pokphand Indonesia Food Division yang ada di Indonesia kemudian membuka cabang di Salatiga, Surabaya dan Medan.

Pokphand Indonesia Food Division ini terdiri dari tiga plant utama yaitu Cut Up,

Further Processing,dan Sausage Plant. Cut Up melakukan kegiatan pemotongan

ayam dan menghasilkan daging ayam, sedangkan Sausage Plant dan Further

Processing Plant menghasilkan daging ayam lanjutan.

PT. Charoen Pokphand Indonesia memiliki visi dan misi dalam menjalankan usahanya. Visi dari PT. Charoen Pokphand Indonesia adalah:

1 Menjadi produsen kelas dunia dalam bidang makanan olahan dari daging ayam khususnya dan bahan lain umumnya.

2 Menjadi perusahaan yang bertanggung jawab, peduli terhadap dampak sosial dan lingkungan di dalam menjalankan kegiatan tersebut.

Adapun misi dari PT. Charoen Pokphand Indonesia untuk mewujudkan visi tersebut adalah :

1 Membantu meningkatkan kualitas bangsa Indonesia dan dunia serta memuaskan pelanggan dan pemegang saham dengan memproduksi makanan olahan bermutu tinggi, halal, dan aman untuk dikonsumsi dengan menerapkan GMP (Good Manufacturing Procedures), SSOP (Sanitation Standard

Operating Procedures), Sistem Jaminan Halal, HACCP, dan ISO 9001:2008.

2 Menjaga dan menerapkan prinsip-prinsip kelestarian hidup sesuai peraturan perundangan yang berlaku.

penyakit, proses pemotongan dan pembersihan ayam yang dilakukan dengan halal dan hygienis, juga proses pengolahan yang diawasi secara ketat dan sesuai dengan standard makanan yang bermutu tinggi, sampai pada kemasan dan kualitas kontrol, serta distribusi yang dilakukan oleh sumberdaya manusia yang terbaik, didukung oleh mesin-mesin yang modern dan berteknologi tinggi. PT. Charoen Pokphand Indonesia Food Division, memproduksi dan men-supply produk yang bermutu tinggi untuk keperluan industri makanan di Indonesia seperti KFC, CFC, Wendys dan restaurant lain. PT. Charoen Pokphand Indonesia

Food Division, sangat mengutamakan kebersihan dan kualitas dari produk yang

dihasilkan, untuk itu masalah sanitasi dan hygenis serta jaminan halal sangat diutamakan, untuk menghasilkan produk bermutu tinggi dan memenuhi harapan serta kebutuhan pelanggan.

PT. Charoen Pokphand Indonesia Food Division mengeluarkan kebijakan mutu yang merupakan kebijakan perusahaan yaitu: Senantiasa menghasilkan produk yang bermutu tinggi, halal dan aman untuk dikonsumsi dalam rangka pencapaian visi & misi perusahaan sehingga dapat memberikan jaminan kepuasan kepada pelanggan. Menggalang kerjasama, partisipasi aktif dan positif semua karyawan dalam mengembangkan dan meningkatkan mutu kerja secara

terus-menerus. Seuai dengan motto “A Tradition of Quality”

2.2. Ruang Lingkup Bidang Usaha

Ruang lingkup bidang usaha pada PT. Charoen Pokphand Indonesia Food

1. PT. Charoen Pokphand Indonesia Food Division merupakan industry manufaktur yang memproduksi makanan olahan daging ayam yaitu sausage dan further.

2. Bahan baku utama adalah ayam yang sudah beku yang berasal dari PT. Charoen Pokphand Indonesia Food Division dari Cikande dan Salatiga.

2.3. Lokasi Perusahaan

PT. Charoen Pokphand Indonesia Food Division merupakan industri yang bergerak dalam bidang pemotongan dan pengolahan daging ayam. Industri ini terletak di Jalan Pulau Solor No. 2 Desa Saentis, Kawasan Industri Medan Tahap II, Kecamatan Percut Sei Tuan, Kabupaten Deli Serdang Propinsi Sumatera Utara. Bangunan PT. Charoen Pokphand Indonesia Food Division terdiri dari dua lantai. Pada lantai pertama terdapat kantor Personalia, Product Development and Quality

Control, ruang rapat, gudang, dan ketiga Plant di atas. Selain itu, di perusahaan

juga terdapat satu pos satpam di pintugerbang masuk, kantin, dan masjid.

2.4. Daerah Pemasaran

daerah Aceh, Medan, sedangkan untuk Sumatera bagian Selatan terdapat daerah Palembang dan Jambi.

2.5. Organisasi dan Manajemen

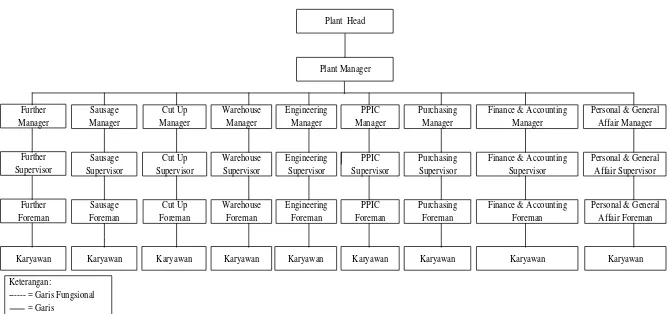

2.5.1. Struktur Organisasi Perusahaan

Struktur organisasi PT. Charoen Pokphand Indonesia Food Division menggunakan struktur organisasi lini dan fungsional. Struktur organisasi fungsional adalah suatu struktur organisasi dimana wewenang dari pimpinan tertinggi dilimpahkan kepada kepala bagian berdasarkan dalam bidang pekerjaan tersebut seperti Further manager kepada Sausage manager dan seterusnya, sedangkan organisasi lini adalah suatu bentuk struktur organisasi dimana wewenang mengalir dari pimpinan kepada bawahannya seperti plant head kepada

plant manager.Berikut merupakan struktur organisasi PT. Charoen Pokphand

Plant Head Plant Manager Further Manager Sausage Manager Cut Up Manager Warehouse Manager Engineering Manager PPIC Manager Purchasing Manager

Finance & Accounting Manager

Personal & General Affair Manager Further Supervisor Sausage Supervisor Cut Up Supervisor Warehouse Supervisor Engineering Supervisor PPIC Supervisor Purchasing Supervisor

Finance & Accounting Supervisor

Personal & General Affair Supervisor Further Foreman Sausage Foreman Cut Up Foreman Warehouse Foreman Engineering Foreman PPIC Foreman

Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan

Purchasing Foreman

Finance & Accounting Foreman

Personal & General Affair Foreman

Keterangan:

--- = Garis Fungsional = Garis

[image:34.842.77.746.86.400.2]Sumber: PT Charoen Pokphand Indonesia Food Division

Untuk pembagian tugas dan tanggung jawab dapat dilihat pada lampiran-1

2.5.2. Jumlah Tenaga Kerja & Jam Kerja

Tenaga Kerja yang bekerja pada PT. Charoen Pokphand Indonesia Food

Division sebanyak 465 orang dapat dilihat pada Tabel 2.1.

Tabel 2.1 Sistem Pembagian Jumlah Tenaga Kerja

No Jabatan Jumlah

1 Plant Head 1 Orang

2 Plant Manager 1 Orang

3 Manager 9 Orang

4 Supervisior 9 Orang

5 Foreman (Mandor) 9 Orang

6 Karyawan 427 Orang

Jumlah 465 Orang

Dalam memelihara ketertiban dan kedisiplinan kerja setiap perusahaan mengeluarkan tata tertib/peraturan kerja yang harus dipatuhi oleh setiap karyawan perusahaan, termasuk dalam penetapan jam kerja.

PT. Charoen Pokphand Indonesia Food Division mengatur waktu kerja sesuai dengan perundang-undangan tenaga kerja (dari Depnaker), yaitu: 40 jam seminggu. Setiap harinya rata-rata karyawan yang bekerja 7 jam.

a Jam kerja pada bagian administrasi dan kantor dapat dilihat pada Tabel 2.2. Tabel 2.2 Sistem Pembagian Jam Kerja Bagian Administrasi

Hari Jam Kerja (WIB) Jam Istirahat (WIB)

Senin – Jumat 08.00 – 16.00 12.00 – 13.00 Sumber: PT Charoen Pokphand Indonesia Food Division

b Jam kerja pada bagian produksi dapat dilihat pada Tabel 2.23

Tabel 2.3 Sistem Pembagian Jam Kerja Bagian Produksi

Hari Shift Jam Kerja (WIB) Istirahat (WIB)

Senin – Sabtu I 23.00-07.00 04.00 – 05.00

II 07.00-15.00 12.00-13.00

III 15.00-23.00 20.00 – 21.00 Sumber: PT Charoen Pokphand Indonesia Food Division

c Jam kerja pada bagian keamanan

Untuk jumlah keamanan, dibagi menjadi 2 shift yang terdiri dari 5 orang dan melakukan penjagaan dimulai dari :

- Jam 08.00 – 20.00 - Jam 20.00 – 07.00

2.5.3. Sistem Pengupahan & Fasilitas Lainnya

Sistem pengupahan pada PT. Charoen Pokhpand Indonesia Food Division adalah sebagai berikut:

1 Upah diberikan sesuai dengan UMR yang berlaku.

3 Sistem pengupahan karyawan perusahaan di bagi atas : a Gaji tetap untuk karyawan tetap.

b Gaji harian untuk karyawan harian. c Gaji borongan untuk karyawan borongan 4 Upah Pokok

Pengupahan pada perusahaan ini adalah berdasarkan upah bulanan. Besarnya upah disesuaikan dengan tugas dan tanggung jawab masing-masing karyawan, serta latar belakang pendidikan dan pengalaman. Upah tersebut diberikan untuk masa 21 hari kerja rata-rata dalam sebulan dengan waktu kerja rata-rata 8 jam dalam sehari. 5 Untuk pekerja lembur, dibagi dalam 2 golongan yaitu :

a Golongan pekerja yang levelnya dibawah level supervisor, akan mendapat kompensasi kerja lembur sesuai dengan peraturan yang berlaku.

b Golongan pekerja yang levelnya setaraf atau diatas supervisor, tidak akan memperoleh pembayaran uang lembur lagi, karena sudah termasuk di dalam gaji pokok.

- Apabila kerja lembur dilakukan pada hari biasa maka untuk jam lembur, peraturannya adalah sebesar 1 ½ x upah sejam.

- Untuk jam kerja lembur yang dilakukan pada hari bukan hari biasa untuk jam lembur peraturannya adalah sebesar 2 x upah sejam. Disamping pemberian gaji pokok dan upah lembur, juga diberikan uang makan,uang pengobatan, dan asuransi tenaga kerja.

1 Memberikan THR (Tunjangan Hari Raya) untuk pekerja yang mempunyai masa kerja 1 tahun penuh secara terus menerus biasanya dalam 1 bulan upah.

2 Memberikan THR (Tunjangan Hari Raya) untuk pekerja yang mempunyai masa kerja belum mencapai satu tahun, maka biasanya tunjangan ditetapkan menurut perhitungan banyaknya bulan selama yang bersangkutan bekerja dibagi 12 dan dikalikan upah perbulan.

3 Bonus tahunan akan diberikan berdasarkan kemampuan perusahaan dan sepenuhnya ditetapkan oleh perusahaan dengan memperhatikan prestasi kerja masing-masing karyawan.

4 Tunjangan makan diberikan kepada pekerja perbulan, sesuai dengan kemampuan perusahaan, dan dibayar bersama-sama dengan pembayaran upah pekerja.

5 Memperhatikan kebutuhan rohani karyawan.

6 Perusahaan menyediakan tempat ibadah dan memberikan kesempatan kepada karyawan untuk melaksanakan ibadah.

7 Adanya jaminan kesehatan dan kesejahteraan karyawan. Jaminan kesehatan antara lain :

1 Cuti sakit.

2 Cuti khusus, karena perkawinan atau musibah.

3 Mewajibkan karyawan masuk ASTEK (Asuransi Tenaga Kerja). 4 Tunjangan Proyek.

5 Tunjangan Kemalangan.

2 Memberikan fasilitas pengobatan cuma-cuma kepada setiap tenaga kerja. 3 Menyediakan perlengkapan kesehatan dan keselamatan kerja yang diperlukan

para karyawan, seperti sarung tangan, masker dan penyumbat telinga.

2.6. Proses Produksi

2.6.1. Bahan yang Digunakan

2.6.1.1. Bahan Baku

Bahan baku utama yang digunakan di PT. Charoen Pokphand Indonesia Food

Division, Medan adalah daging ayam. Daging ayam merupakan bahan pangan yang

bernilai gizi tinggi karena kaya akan protein, lemak, mineral serta zat lainnya yang sangat dibutuhkan tubuh, sehingga diperlukan usaha untuk meningkatkan kualitas daging ayam yang dilakukan melalui pengolahan atau penanganan yang lebih baik sehingga dapat mengurangi kerusakan atau kebusukan selama penyimpanan dan pemasaran.

2.6.1.2. Bahan Tambahan

Bahan tambahan ialah bahan yang ditambahkan secara langsung ke dalam proses produksi dan merupakan komposisi produk untuk memudahkan dan menyempurnakan produk. Dalam proses pembuatan further di PT. Charoen Pokphand Indonesia Food Division tidak lepas dari bahan pendukungnya seperti perekat tepung

(batter), tepung roti (breading), minyak goreng, bumbu-bumbu dan Sodium Laktat

sebagai bahan pengawet pada daging agar umur simpannya lama yang didapatkan dari

suplier karena PT. Charoen Pokphand Indonesia masih belum bisa memproduksi

bumbu-bumbu tersebut. Selain bumbu bahan penunjang lainnya yang tidak kalah penting adalah kemasan plastik, untuk kemasan ini PT. Charoen Pokphand Indonesia masih menggunakan kemasan dari suplier plastik dengan beberapa tipe plastik sesuai dengan kebutuhan pengemasan yang mereka gunakan.

Bahan tambahan pada proses pembuatan further (nugget) adalah: 1 Campuran tepung tapioka dan minyak goreng sebagai emulsifier.

2 Premik, yaitu berupa campuran bumbu-bumbu yang telah diformulasikan di PT. Charoen Pokphand Indonesia Pusat di Cikande untuk memberikan cita rasa pada further.

3 Perekat tepung (batter) 4 Remah roti (breading)

5 Kemasan plastik untuk membungkus further.

2.6.1.3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan secara tidak langsung dalam produk dan bukan merupakan komposisi produk, tetapi digunakan sebagai pelengkap produk dan memudahkan dalam melakukan proses.

2.6.2. Uraian Proses

PT. Charoen Pokphand Indonesia bergerak dalam bidang pemotongan dan pengolahan daging ayam. Proses produksi pada PT. Charoen Pokphand Indonesia yaitu

further production.

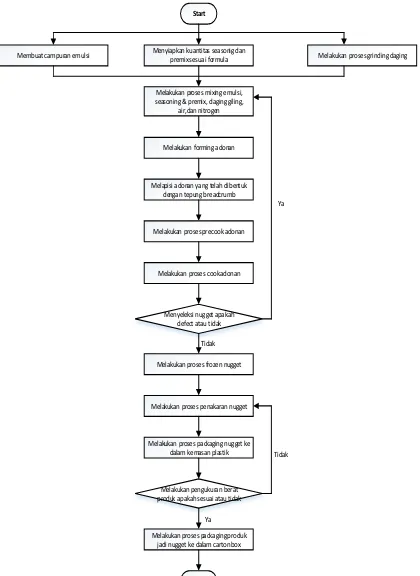

2.6.2.1 Nugget Production

Berikut merupakan uraian proses produksi pembuatan nugget pada PT. Charoen Pokphand Indonesia:

1 Petugas produksi menyiapkan formula untuk pembuatan suatu macam produk

further (nugget) dimana petugas mempersiapkan komposisi seasoning (bahan

baku berupa tepung) dan premix (bumbu) dari produk yang akan diproduksi. 2 Petugas membuat campuran emulsi yaitu menggunakan mesin bowl cutter. Fungsi

dari penggunaan emulsi yaitu untuk mengenyalkan adonan.

3 Petugas melakukan proses grinding daging yaitu proses untuk menggiling daging menjadi halus. Proses grinding dilakukan dengan menggunakan mesin autogrind. 4 Proses pencampuran semua adonan yang telah dipersiapkan seperti seasoning,

premix, daging giling, dan emulsi dengan air dan nitrogen. Proses mixing tersebut

5 Proses forming dilakukan dengan menggunakan mesin reforfomer.

6 Petugas membaluri tepung breadcrumb (tepung roti) ke adonan yang telah dibentuk.

7 Proses penggorengan terbagi menjadi dua yaitu proses precook dan cook. Pada proses precook adonan digoreng setengah matang, selanjutnya masuk pada proses cook adonan digoreng hingga benar – benar matang. Proses precook dan cook dilakukan pada mesin fryer.

8 Petugas menyeleksi produk yang telah jadi apakah defect (cacat) atau tidak. Apabila produk tersebut defect akan dilakukan rework pada mesin unimix, yaitu dicampur lagi dengan adonan-adonan yang lain. Produk defect yang dirework mempunyai batasan jumlah pada tiap batch maksimal sebanyak 5%.

9 Petugas memasukkan adonan pada mesin insulated quick freeze (IQF) untuk dibekukan. Setelah itu adonan dijalankan oleh conveyor menuju televator untuk dinaikkan menuju mesin MHW. Pada mesin MHW adonan ditakar sesuai dengan ukuran per kemasan.

10 Proses packaging dimana adonan yang telah sesuai takaran tadi dikemas pada kemasan plastik menggunakan mesin Kawasima.

11 Proses penimbang kemasan menggunakan mesin check weighter, untuk ukuran berat yang tertera tidak sesuai maka produk tersebut akan secara otomatis dipisahkan. Produk yang terpisah tadi dilepas kembali kemasannya lalu dijalankan pada conveyor untuk melalui proses penakaran ulang pada mesin MHW.

12 Kemasan produk dikemas dalam carton box dan selanjutnya ditransfer ke

Start

Membuat campuran emulsi Menyiapkan kuantitas seasonig dan

premix sesuai formula Melakukan proses grinding daging

Melakukan proses mixing emulsi, seasoning & premix, daging giling,

air,dan nitrogen

Melakukan forming adonan

Melapisi adonan yang telah dibentuk dengan tepung breadcrumb

Melakukan proses precook adonan

Melakukan proses cook adonan

Menyeleksi nugget apakah defect atau tidak

Tidak

Ya

Melakukan proses frozen nugget

Melakukan proses penakaran nugget

Melakukan proses packaging nugget ke dalam kemasan plastik

Melakukan pengukuran berat produk apakah sesuai atau tidak

Ya

Tidak

Melakukan proses packaging produk jadi nugget ke dalam carton box

[image:44.595.117.537.113.689.2]End

2.7. Mesin dan Peralatan

2.7.1. Mesin Produksi

Mesin produksi adalah semua mesin-mesin yang secara langsung berperan dalam proses produksi. Berikut adalah beberapa mesin yang digunakan oleh PT Charoen Pokphand Indonesia Food Division yaitu :

A Divisi Further

1 Mesin Auto Grind untuk menggiling ayam menjadi halus Spesifikasi mesin:

Merek : Laska Type Cutter KCU 200 DC Daya : 400V, 50 Hz, 95 Kw, 238 A Asal : Austria

Jumlah : 1

2 Mesin mixer untuk menggabungkan adonan dengan premix dan seasoning Spesifikasi mesin:

Merek : Inotec Type IM-1000 Daya : 400 V, 50 Hz

Jumlah : 1

3 Mesin cetakan untuk mencetak adonan yang sudah dihaluskan Spesifikasi mesin:

Merek : Besch 3047035 Daya : 400 V3, 50 Hz Jumlah : 1

Spesifikasi mesin:

Merek : EFR 4000/650 Daya : 400 V

Jumlah : 1

5 Mesin frying II, dilakukan penggorengan kedua pada adonan Spesifikasi mesin:

Merek : EFR 6000/650 Daya : 400 V

Jumlah : 1

6 Mesin Checkweighter untuk menimbang berat produk Spesifikasi mesin:

Merek : Inritsu Daya : 300V, 60 Hz Jumlah : 2

7 Mesin metal detector untuk mendeteksi kandungan metal pada adonan Spesifikasi mesin:

Merak : IQ3

Daya : 230 V, 50 Hz, 1,2 A Asal : European Union

B Divisi Sausage

Merek : Laska Type Cutter KCU 200 DC Daya : 400V, 50 Hz, 95 Kw, 238 A Asal : Austria

Jumlah : 1

2 Mesin mixer untuk menggabungkan adonan dengan premix dan seasoning Spesifikasi mesin:

Merek : Inotec Type IM-1000 Daya : 400 V, 50 Hz

Jumlah : 1

3 Mesin emulsifier untuk mengemulsi adonan Spesifikasi mesin:

Merek : Inotec Type 1175 CD-75D Daya : 400 V, 50 Hz, 142 A Jumlah : 1

4 Mesin Smoke House untuk proses pemasakan sausage dan mendinginkan sausage Spesifikasi mesin:

Merek : Maurer-Atmos GmbH Daya : 400 V, 50 Hz, 1,9 Kw Asal : Germany

Jumlah :1

5 Mesin metal detector untuk mendeteksi kandungan metal pada adonan Spesifikasi mesin:

Daya : 230 V, 50 Hz, 1,2 A Asal : European Union

6 Mesin cutter untuk memotong sosis sesuai ukuran Spesifikasi mesin:

Merek : Inotec GmbH Daya : 2Kw

Jumlah : 2

7 Mesin Vacum Sealer untuk memvakumkan kemasan yang telah diisi dengan produk sosis

Spesifikasi mesin:

Daya : 50 Hz, 29 A, 36 Volt Jumlah : 3

8 Mesin Checkweighter untuk menimbang berat produk Spesifikasi mesin:

Merek : Inritsu Daya : 300V, 60 Hz Jumlah : 2

9 mesin IQF untuk mendinginkan produk sausage yang telah dikemas Spesifikasi mesin:

Merek : Mavel Singapore Daya : 380 V, 50 Hz, 103 A Jumlah :1

1 Mesin MDM untuk menggiling ayam menjadi halus Spesifikasi mesin:

Merek : Totomeat 2500 Daya : 380V, 50 Hz, 30 Kw Asal : Jerman

Jumlah : 1

2.7.2. Peralatan

Peralatan yang digunakan oleh PT. Charoen Pokphand Indonesia Food Division adalah sebagai berikut:

1. Thermometer untuk mengukur suhu cairan.

2. Timbangan Digital yang berfungsi sebagai penimbang bahan baku pada saat penerimaan bahan baku

3. Hand Truck ialah alat yang juga berfungsi sebagai material handling dipabrik.

2.8. Utilitas

Utilitas merupakan unit penunjang bagi unit-unit yang lain dalam suatu pabrik atau sarana penunjang untuk menjalankan suatu pabrik dari tahap awal sampai produk akhir terutama pada perusahan manufaktur. Sesuai dengan istilahnya, fungsi sarana penunjang ini adalah mendukung dan membantu kelancaran proses produksi serta mempermudah jalannya kegiatan manufaktur. Utilitasi yang digunakan pada PT. Charoen Pokphand Indonesia adalah:

Air memegang peranan penting dalam kelangsungan proses produksi, kapasitas air yang digunakan untuk keseluruhan proses produksi adalah 300m3, Kegunaan air di perusahaan adalah :

a Keperluan proses produksi b Keperluan laboratorium c Keperluan mesin boiler d Keperluan karyawan

e Keperluan injeksi kondensor

f Sebagai zat pendingin dan pembersih

Sumber air yang digunakan oleh PT. Charoen Pokphand Indonesia Medan semuanya berasal dari air tanah. Air tanah tersebut dilakukan proses pengolahan terlebih dahulu sehingga kualitasnya sama dengan air minum.

2. Uap (Steam)

Uap adalah salah satu unit pendukung di bagian produksi, yang digunakan untuk proses pemasakan sosis di smoke house. Uap yang digunakan dihasilkan dari mesin

steam boiler. Di PT. Charoen Pokphand Indonesia Medan terdapat 1 unit steam

boiler dengan kapasitas 2 ton/jam.

Spesifikasi steam boiler tersebut adalah :

- Merk : Loos

- Tipe : D8820 GUNZENHASEN

- Jenis burner : Weishupt Type L72 - Bahan bakar : Solar

- Tahun : 1985

3. Pemanas Minyak Goreng

Pada proses penggorengan nugget digunakan sumber panas yang dihasilkan dari mesin Thermal Oil Boiler. Di PT. Charoen Pokphand Indonesia Medan terdapat 1 unit Thermal Oil Boiler dimana tabung boiler diproduksi di bengkel lokal sedangkan burner diimpor dengan spesifikasi burner sebagai berikut:

Merk Burner : Riello

Tipe : 618 M

Model : ENNE/EMME 1400

Bahan bakar : Solar 4. Sumber Listrik

Dalam memenuhi pasokan listik untuk seluruh kegiatan yang berlangsung, PT. Charoen Pokphand Indonesia Medan mendapat pasokan listrik dari Perusahaan Listrik Negara (PLN). Hal ini disebabkan karena mereka masih belum bisa membangun unit pembangkit listrik sendiri. Selain itu agar kegiatan produksi tetap bisa berjalan ketika tidak ada pasokan listrik dari PLN, PT. Charoen Pokphand Indonesia Medan menggunakan genset sebagai sumber listrik cadangan.

2.9. Safety and Fire Protection

Keselamatan dan Kesehatan Kerja (K3) adalah suatu program yang dibuat pekerja maupun pengusaha sebagai upaya mencegah timbulnya kecelakaan dan penyakit akibat kerja dengan cara mengenali hal-hal yang berpotensi menimbulkan kecelakaan dan penyakit akibat kerja serta tindakan antisipatif apabila terjadi kecelakaan dan penyakit akibat kerja. Tujuan dari dibuatnya program K3 adalah untuk mengurangi biaya perusahaan apabila timbul kecelakaan dan penyakit akibat kerja.

PT. Charoen Pokphand Indonesia Medan sangat memperhatikan faktor keselamatan dan kesehatan kerja, hal ini diperlihatkan dengan ketatnya penggunaan alat pelindung diri (APD). Berikut ini merupakan beberapa APD yang biasanya digunakan para pekerja di dalam plant, diantaranya :

1 Sepatu boot, berfungsi untuk melindungi kaki dari berbagai macam resiko bahaya. Salah satunya untuk melindungi pekerja agar tidak tergelincir saat berada di plant yang lantainya sangat licin.

2 Baju pelindung, berfungsi untuk melindungi tubuh dari berbagai macam kotoran. 3 Masker, berfungsi untuk meminalisir bau amis (tidak sedap) selama bekerja di plant

dan untuk melindungi produk makanan olahan agar tidak tercemar oleh nafas pekerja.

4 Hair cap (penutup rambut), berfungsi untuk melindungi produk makanan olahan

agar tidak tercemar oleh rambut para pekerja.

Agar produk makanan olahan tetap terjaga kehigienisannya, maka para pekerja sebelum bekerja di plant harus membersihkan tangannya dengan sabun dan larutan klorin 500ppm dan berjalan melewati kolam yang berisi larutan clorine 200 ppm. Larutan chlorine yang digunakan berfungsi untuk mensterilkan diri dari kotoran/ kontaminan. Pergantian larutan klorin dilakukan secara kondisional, minimal dilakukan setiap pergantian shift. Sedangkan pembersihan pada plant secara keseluruhan (cleaning total) dilakukan secara rutin setiap minggunya.

PT. Charoen Pokphand Indonesia Medan menerapkan sistem pengamanan kebakaran sebagai berikut:

1 Setiap ruangan memiliki 1 buah fire extinguisher CO2.

2 Terdapat sistem pompa hydrant pada bagian frying further yang dapat mengeluarkan air secara otomatis jika terdeteksi panas yang berlebihan ataupun asap.

2.10. Limbah

PT. Charoen Pokphand Indonesia Medan menghasilkan limbah cair yang terdiri dari limbah minyak goreng dan limbah cair. Limbah minyak goreng yang dihasilkan dari proses peggorengan pada nugget dikumpulkan lalu dibuang ke tempat penampungan limbah di Kawasan Industri Medan sedangkan air limbah diproses lebih dahulu sebelum dibuang ke tempat penampungan limbah Kawasan Industri Medan. Proses pengolahan air limbah dilakukan dengan langkah sebagai berikut:

2 Air limbah yang terkumpul dipompakan ke dalam bak pengendapan yang pertama, yaitu bak influence sump. Pada bak ini dilakukan proses aerasi.

3 Dari bak influence sump, air limbah dialirkan menuju bak koagulasi. Pada tahap ini, proses yang dilakukan sudah termasuk dalam proses kimia, dimana dilakukan proses penjernihan limbah menggunakan Poly Aluminium Chloride (PAC). PAC mempunyai PH = 2 yang dapat mematikan bakteri yang ada pada air limbah. Tetapi bakteri disini dijaga agar tetap hidup, karena bakteri tersebut dapat membantu dalam pengolahan limbah. Agar bakteri tetap hidup, pada bak dimasukkan cairan NaOH ( PH = 14). Pada bak ini terdapat alat sensor PH, apabila indikator pada alat tersebut menunjukkan bahwa PH sudah mendekati 7, maka cairan NaOH akan otomatis dialirkan.

4 Proses selanjutnya dilakukan pada bak flocculation untuk penggumpalan (floc) menggunakan anion. Proses ini termasuk pada proses filtrasi.

5 Setelah itu air limbah dialirkan menuju bak Dissolved Air Floatation (DAF). Proses yang terjadi adalah proses filtrasi dan sedimentasi, dimana dilakukan proses pemisahan antara liquid dan sludge (floc). Pemisahan dilakukan menggunakan anion sehingga endapan sludge mengendap di atas cairan liquid. Pada bak ini terdapat alat

sweeping untuk memisahkan sludge dengan liquid. Endapan sludge dialirkan pada

bak chemicalsludge.

6 Pada bak chemical sludge dilakukan proses pressing untuk menyaring kembali

sludge dari sisa air yang masih ada. Selanjutnya sludge tersebut dibuang ke TPA

BAB III

TINJAUAN PUSTAKA

3.1. Pengertian Distribusi1

Kegiatan distribusi merupakan usaha perpindahan/pengiriman produk dari akhir lini produksi kepada konsumen. Kegiatan distribusi yang terdapat pada perusahaan meliputi transportasi pengangkutan, proteksi terhadap pengemasan, pengendalian persediaan, pemilihan lokasi gudang dan pelayanan terhadap pelanggan.

Sistem distribusi diklasifikasikan atas 2 jenis yaitu: 1. Sistem tarik (pull system)

Sistem tarik adalah sistem pengisian persediaan dimana setiap DC menentukan kebutuhannya dan memesan dari CSF.

2. Sitem dorong (push system)

Sistem dorong adalah sistem pengendaliaan persediaan dimana CSF menentukan bagaimana mengalokasikan produk ke DC.

3.2. Logika Distribution Resource Planning (DRP)2

Distribution Resources Planning adalah sebuah proses manajemen yang

menentukan keperluan inventory stocking locations (ISLs) yang merupakan toko, pusat distribusi, pusat distribusi regional, pusat distribusi manufaktur atau gudang yang menyimpan produk yang akan dijual. Sumber kebutuhan supplier dapat menjadi third

1

Fogarty, Donald. 1991. Production & Inventory Management, Ohio: South-Wester Publishing Co.

2

party supplier, titik distribusi regional atau sebuah perusahaan sehingga dapat diperkirakan bahwa kebutuhan supplier dapat sesuai dengan permintaan.

Distribution Resources Planning memiliki 3 fase utama.

1. DRP mempunyai input sebagai berikut :

a. Peramalan stok berdasarkan inventory stocking locations (ISLs)

b. Permintaan pelanggan baik untuk pemesanan sekarang dan masa depan c. Biaya penyimpanan berdasarkan inventory stocking locations (ISLs) d. Pemesanan produk yang akan dibeli atau yang diproduksi

e. Logistik, manufaktur, dan lead time pembelian f. Jalur transportasi

g. Prinsip safety stock berdasarkan inventory stocking locations (ISLs)

h. Kuantitas normal minimum untuk produk yang dibeli, diproduksi dan didistribusikan.

2. DRP memperhitungkan model time-phased dari kebutuhan persediaan untuk mendukung strategi logistik. Ini meliputi :

a. Dimana produk yang dibutuhkan, berapa harganya dan dimana dan kapan diperlukan

b. Kapasitas transportasi yang dibutuhkan

c. Kapasitas tempat penyimpanan, sumber daya manusia serta peralatan yang dibutuhkan

d. Investasi tempat persediaan yang dibutuhkan

3. DRP membandingkan kebutuhan yang dibutuhkan yang tersedia pada supplier kebutuhan, dan apa yang tersedia di waktu yang akan datang. DRP juga akan merekomendasikan langkah yang harus diambl untuk menhentikan pembelian dan atau produksi, oleh karena itu dengan mengabungkan persediaan dan permintaan. Pada integrasi dan feedback fase ketiga pada sistem, dengan menutup putaran sekitar laju produksi, pembelian, logistik dan pelanggan.

3.2.1. Logika DRP : Matematika3

Inti dari proses manajemen ini sangat mudah, juga sangat kuat dan masuk akal. Dalam hal ini, kemampuan ini tidak dapat ditemukan dari kalkulasi matematika, namun pada kemampuan sistem secara keseluruhan untuk mengetahui kegiatan pada waktu yang akan datang, memprediksi kemungkinan yang terjadi, aktivitas yang kritis yang sedang berlangsung dan rekomendasi aksi.

Berikut adalah contoh bagaimana logika tersebut dijalankan. Asumsikan bahwa ada sebuah toko retailer, dan tentukan kapan persediaan produk akan habis. Data yang diberikan menyatakan bawah jumlah penjualan adalah 200 unit per minggu. Toko tersebut mempunyai 500 unit persediaan dan 600 yang sedang dikirimkan yang akan memakan waktu selama seminggu. Dan jika sebuah pertanyaan dilontarkan “Berapa

lama persediaan produkmu akan bertahan?”, maka jawaban yang mungkin adalah

“Sekitar 5 setengah minggu.” Secara luarnya, begitulah logika matematika dari DRP

bekerja. “It attempts to predict futureshortages, then recommends action to avoid them”. Pada gambar 3.1 akan ditunjukkan manajemen DRP secara keseluruhan.

3

Bill of Distribution

Order Entry Forecasting Inventory Control

Open PO’s/ MO’s

DRP

Transportation Planning & Scheduling

Resources Requirements Planning & Scheduling

Realistic ?

Sales & Operating Planning

Pruchase &/ Or Inventory Planning

Make Buy

No

Yes

[image:59.595.128.525.110.574.2]= Key-Input Interfaces = DRP Plans? Schedules & Key Output Interfaces Keterangan

Gambar 3.1 Proses Manajemen Distribution Resources Planning 3.3. Manajemen Distribusi Inventory4

Kunci yang paling tepat untuk menetapkan prinsip DRP adalah kemampuan untuk mengubah. Seperti yang telah dijelaskan, bahwa secara umum perkembangan

4

industri sering berganti. Perubahan yang paling besar terjadi apabila jumlah permintaan berbeda dengan jumlah peramalan. Hal tersebut bukan merupakan suatu masalah pada DRP dikarenakan sistem DRP tidak merencanakan setiap item pada setiap Distribution

Center (DC), namun DRP juga merencanakan kembali secara kontinu. Pada sistem

DRP, setiap item yang berada pada DC direncanakan setidaknya sekali dalam seminggu.

3.4. Economic Order Quantity (EOQ)5

Keguanaan EOQ adalah untuk menentukan order quantity yang akan meminimumkan jumlah biaya persediaan per waktu. Dalam penggunaanya metode EOQ ini dapat dikombinasikan untuk menentukan planned shipments. DRP adalah satu metode yang dipakai bersama dengan EOQ untuk pengendalian persediaan dan penjadwalan distribusi pada distribution centre. Asumsi –asumsi dasar EOQ adalah :

1. Lead time adalah konstan dan diketahui

2. Preparation cost dan total carrying cost konstan dan diketahui

3. Replenishment sesegera mungkin

EOQ dapat dirumuskan sebagai berikut :

Q optimal =

√

�ℎ

Keterangan : D = Jumlah Kebutuhan Barang selama satu periode (tahun) k = Ordering cost setiap kali pesan

5

h = Holding cost setiap per unit selama satu periode

3.5. Safety Stock

Stok pengaman dalam DRP digunakan untuk mengantisipasi ketidakpastian permintaan relatif terhadap ramalan-ramalan yang dibuat. Ketidakpastian ini paling mungkin terjadi apabila permintaan benar-benar independent pada pusat-pusat distribusi yang secar langsung melayani pelanggan. Tingkat stok pengaman secara keseluruhan dalam sistem distribusi seharusnya menjadi lebih kecil untuk push system daripada pull

system.

Salah satu cara untuk menyelesaikan masalah ketidakpastian permintaan dan penawaran adalah mengkombinasikan data yang menunjukkan rata-rata permintaan. Hal ini akan menghasilkan ukuran variasi yang lebih besar, namun dapat diterapkan sebagai perhitungan dalam keadaan normal untuk menentukan stok pengaman guna mencapai tingkat pelayanan yang diinginkan yaitu :

Safety Stock = s x Z

Dimana: s = Standar deviasi permintaan pada distribution centre Z = faktor Pengganda pada tingkat pelayanan yang diinginkan.

3.6. Sistem Distribusi6

Sistem distribusi pada perusahaan ini mencakup sistem transportasi pada beberapa daerah di Sumatera Utara. Sistem transportasi untuk pendistribusian produk

6

Narasimhan, Seetharama. 1995. Production Planning and Inventory Control, New jersey : A Simon &

dilakukan di beberapa daerah seperti Banda Aceh, Medan, Palembang dan Jambi. Aliran distribusi dilakukan pada beberapa retail dan grosir setiap daerah. Perusahaan akan mengirim barang apabila permintaan dari retail atau grosir sudah diterima sesuai dengan

yang dibutuhkan dikarenakan perusahaan berproduksi berdasarkan sistem ”make to

stock”.

Namun kendala yang dihadapi oleh perusahaan berupa kelebihan dan kekurangan stok yang berdampak pada waktu pengiriman dan jumlah barang yang didistribusikan menjadi tidak tepat dan menyebabkan biaya distribusi yang tinggi. Penerapan DRP dapat mengakomodasi kendala yang unik dari setiap lingkungan bisnis yang mengahasilkan penerapan stimulasikan dunia nyata dalam bentuk yang dapat mencerminkan apa yang dilakukan perusahaan dan yang dibutuhkan di masa yang akan datang seperti penerapan penggunaan bill of distribution memaparkan jaringan distribusi dengan mengindikasi berapa banyak lokasi stok inventory yang dibutuhkan untuk diatur, dimana kebutuhan supplier itu berada, yang dimana produk akan disimpan pada lokasi yang berbeda-beda, metode transportasi apa yang akan digunakan dan ukuran pengiriman.

Bill of Distribution Forecasting Inventory Control

Open PO’s/Mo’s DRP

Gambar 3.2. Gambar Modul Bill of Distribution

3.7. Input Distribution Resource Planning (DRP)7

Input-input DRP secara umum meliputi data sebagai berikut:

1. Bill of Distribution

Bill of Distribution adalah informasi tentang hubungan antara supplier dan yang disuplainya yang dibentuk dari level per level. Informasi ini menunjukkan arah

informasi material produk dari level yang lebih tinggi ke level yang lebih rendah.

2. Lead Time Distribusi

Lead time distribusi adalah waktu yang dibutuhkan dari pelepasan order sampai

order diterima di DC. Lead time distribusi disusun dari beberapa komponen yaitu pelepasan order, pemuatan barang, pengangkutan barang, pembongkaran muatan di DC.

3. Order Entry

Order entry merupakan proses penerimaan dan penerjemahan apa yang

diinginkan konsumen kepada bagian distribusi. Hal ini dapat merupakan sebuah proses

7

Gaspersz, Vincent, 1998, Production Planning and Inventory Control, Jakarta: PT Gramedia Pustaka

yang sederhana seperti pembuatan dokumen penerimaan untuk finished good, sampai kepada aktivitas usaha rumit yang meliputi usaha engineering untuk produk make to order.

4. Forecasting

Forecasting adalah hasil peramalan permintaan produk masing DC yang

langsung berhubungan dengan konsumen.

5. Inventory Record

Inventory record adalah catatan keadaan persediaan pada masing-masing DC.

3.8. OutputDistribution Resource Planning8

Sistem DRP dengan nyata menghasilkan dua output yaitu jadwal distribusi untuk setiap DC, dan master schedule yang merupakan DRP display untuk CSF. Disamping itu terdapat pegging informasi yang dapat melacak kembali sumber dari permintaan kepada CSF dan Tranportation Planning Report.

DRP display (DRP Worksheet) memiliki 2 bagian penting yaitu:

1. Time Phased Information

Time phased information adalah informasi-informasi yang dikeluarkan

berdasarkan pada suatu time phased yang menunjukkan perkiraan keadaan pada time phased tersebut. Informasi time phased meliputi:

a. Gross Rsource

8

Gaspersz, Vincent, 1998, Production Planning and Inventory Control, Jakarta: PT Gramedia Pustaka

Gross rosource merupakan permintaan akan suatu item atau produk yang diramalkan.

b. Schedule Receipt

Schedule receipt adalah jumlah item atau produk yang dijadwalkan untuk

dimasukkan dalam stok. Schedule receipt produk tidak harus dalam perjalanan, tetapi dapat juga berupa order yang masih dalam pengemasan dan pemuatan.

c. Planned Order

Planned order adalah order yang belum dilepas dan masih dalam perencanaan.

Pada DC, planned order adalah jadwal untuk pengiriman produk pada masa yang akan datang dari CSF.

d. Project on –hand

Project on-hand balance adalah proyeksi jumlah persediaan yang ada pada suatu

time phased tertentu. Project on- hand balace merupakan suatu

perencanaan jumlah persediaan pada DC dan CSF yang dijadikan gambaran persediaan yang ada pada masa yang akan datang. Sehingga dengan project on-

hand balance ini, setiap komponen sistem distribusi dapat mengetahui

masing-masing dapat mengetahui inventory level sistem tersebut.

2. Description Information

Description information adalah atribut-atribut masukan pada awal perencanaan.

Description information ini berupa pengolahan data awal untuk masukan sistem

DRP. Description information meliputi:

On-hand balance adalah jumlah persediaan produk yang terdapat dalam DC pada awal perencanaan. On-hand balance tidak termasuk pada produk yang berada dalam transit dan produk rusak. Jadi produk yang ada pada DC adalah jumlah produk yang tersedia untuk dikirimkan

b. Safety stock

Safety stock adalah persediaan pengaman yang digunakan untuk memproteksi

keadaan apabila penjualan melebihi apa yang diramalkan.

c. Lead time distribusi

Lead time distribusi adalah waktu yang dibutuhkan untuk melepaskan order

sampai order diterima. Lead time distribusi dimulai saat menentukan saat menentukan kebutuhan untuk sebuah penambahan(replenishment) sampai saat

inventory yang dibutuhkan.

d. Order Quantity

Order quantity adalah jumlah pr