REQUIREMENT PLANNING (DRP) DI P T. INDRAMUKTI SEGARA

S

Skkrriippssii

O

Olleehh ::

SUKMA YONATA KRISTYABUDI

NPM : 0832010029

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR

KATA PENGANTAR

Segala puji bagi Tuhan Yang Maha Esa yang telah memberikan rahmat dan kasih sayangnya kepada penulis sehingga penulis dapat menyelesaikan tugas akhir ini dengan judul :

PERENCANAAN PEMESANAN DAN PENJ ADWALAN AKTIVITAS DISTRIBUSI DENGAN MENGGUNAKAN DISTRIBUTION

REQUIREMENT PLANNING (DRP) DI PT. INDRAMUKTI SEGARA

Tiada kata yang pantas untuk diucapkan selain doa yang tulus sebagai ucapan rasa syukur dan terima kasih yang sedalam-dalamya atas segala yang diberikanNya.

Maksud penyusunan skripsi ini adalah untuk memenuhi sebagian persyaratan dalam memperoleh gelar sarjana Teknik Industri pada Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Dalam kesempatan ini pula dengan segala kerendahan hati penulis mengucapkan rasa terima kasih kepada pihak-pihak yang telah memberikan bantuan dalam penyelesaian skripsi ini baik secara langsung maupun tidak langsung kepada :

1. Bapak Ir. Sutiyono, MT. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Dr. Ir. Minto Waluyo, MM. Selaku Ketua Jurusan Teknik Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Ir. M. Anang F, MT. dan Bapak Ir. Tri Susilo, MM. Selaku Dosen Pembimbing.

5. Bapak Heru Pranoto, SE, MM selaku pimpinan di PT. Indramukti Segara, Surabaya sekaligus pembimbing lapangan yang telah memberikan fasilitas dan bantuan kepada penulis dalam rangka penyusunan skripsi ini.

6. Untuk Keluarga, Kedua Orang Tuaku, Bapak Suwit dan Ibu Nur maidah tercinta yang mendidik dan merawat hingga dewasa dan senantiasa memberikan nasehat. Untuk Sukma Ageng Pr asetyo dan Mbak Wulan serta saudara-saudaraku yang telah memberikan dukungan, semangat dan bantuan baik secara material maupun spiritual dalam memotivasi saya sehingga terselesainya skripsi ini.

7. Untuk Ruce Dwi Kur nia wati tersayang beserta keluarga terima kasih atas do’a dan semangatnya yang sudah diberikan kepada saya.

8. Kepada seluruh teman-teman Jurusan Teknik Industri angkatan 2008 dan pararel A yang telah memberikan motivasi dan tenaga dalam proses penyusunan sehingga terselesaikan skripsi ini, khususnya Fer y, Fahmey, Moch Sueb, Dede, Bambang, Yem Hilda, Yem Etr y, Dinda, Ayu, Riska, Dwi A, Far id Z, dan Rek’D.

Semoga Tuhan Yesus senantiasa memberikan balasan atas kebaikan yang telah diberikan. Penulis sadar bahwa skripsi ini masih jauh dari sempurna sehingga saran dan kritik yang membangun sangat diharapkan. Akhir kata, semoga hasil pemikiran yang tertuang dalam skripsi ini dapat bermanfaat bagi setiap pembaca pada umumnya dan PT. Indramukti Segara, Surabaya pada khususnya.

KATA PENGANTAR ... i

DAFTAR ISI ……… iii

DAFTAR GAMBAR... vi

DAFTAR TABEL………. vii

DAFTAR LAMPIRAN………. ix

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah. ... 2

1.4 Asumsi ... 3

1.5 Tujuan Penelitian... 3

1.6 Manfaat Penelitian... 3

1.7 Sistematika Penulisan... 4

BAB II TINJ AUAN PUSTAKA 2.1 Pengertian Distribusi…………... 6

2.1.1 Fungsi Distribusi………. ……...7

2.2 Distribution Requirement Planning ... 10

2.2.1 Konsep Distribution Requirement Planning…... ……...14

2.2.2 Fungsi Distribution Requirement Planning…... ……...19

2.3.1 Reorder Piont System (ROP)…... ……….……...25

2.4 Distribusi Persediaan………..……….26

2.4.1 Timbulnya Persediaan……...…... ……….……...27

2.4.2 Fungsi Persediaan……...…... ……….………...29

2.4.3 Jenis Persediaan……...…... ……….………...29

2.4.4 Biaya-biaya Dalam Sistem Persedian…….………...31

2.4.5 Sistem Persedian Demand Indepenpendent ………...32

2.4.5.1 Sistem Economic OrderQuantity (EOQ).... ………...32

2.4.6 Sistem Produksi Tipe Batch……….. ………...32

2.5 Peramalan……….…....40

2.5.1 Prinsip-prinsip Peramalan……….. ………...45

2.5.2 Metode Peramalan……..……….. ………...46

2.5.3 Peramalan Demand Bulanan…..……….. ………...53

2.6 Penelitian Terdahulu………...……….……56

BAB III METODE PENELITIAN 3.1 Tempat dan Waktu Penelitian ... 65

3.2 Identifikasi dan Definisi Operasional Variabel ... 65

3.3 Metode Pengumpulan Data... 66

3.4 Metode Pengolahan Data... 66

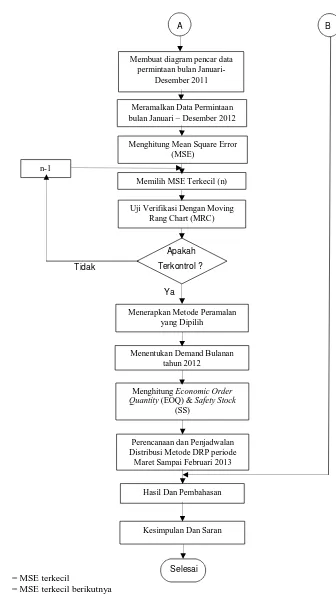

3.5 Langkah – Langkah Pemecahan Masalah... 69

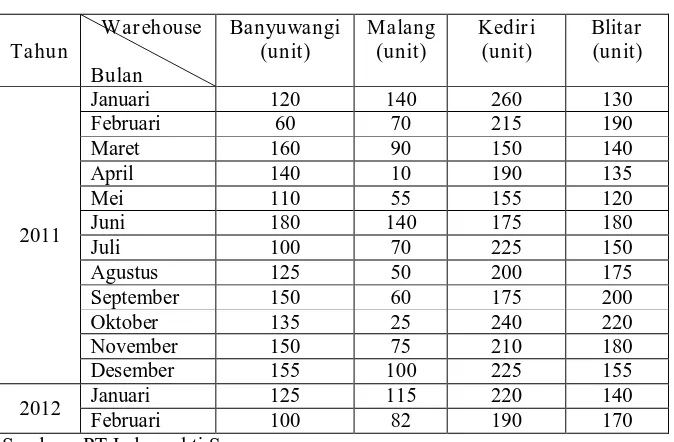

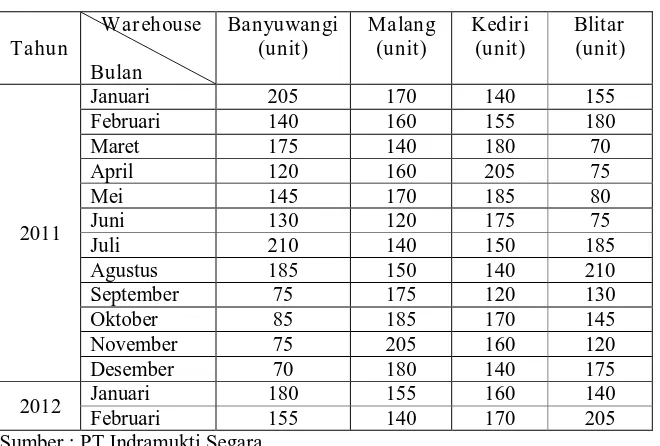

BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data... 79

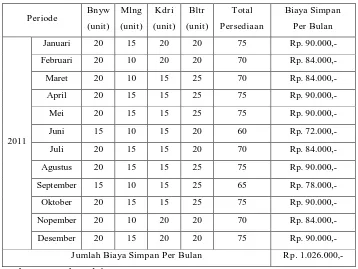

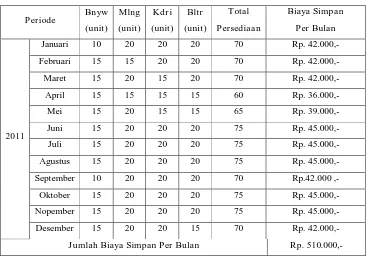

4.3 Biaya Distribusi dengan metode DRP Tahun 2011 ………... 87

4.4 Peramalan Permintaan Produk……… 92

4.5 Jadwal Distribusi………... 102

4.6 Analisa Dan Pembahasan………...104

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan... 116

5.2 Saran...118

DAFTAR PUSTAKA

LAMPIRAN

Distribution Requirement Planning (DRP) mengolah informasi untuk

memperlancar dan mengatur pemasaran agar supply dan demand lebih seimbang. Dengan melakukan peramalan permintaan dari data periode sebelumnya sebagai acuan atau memesan bahan baku ke pemasok. Dengan acuan tersebut perusahaan bisa tepat waktu memenuhi permintaan pelanggan serta menyiapkan tersedianya produk yang cukup dan tidak berlebihan sehingga dapat diketahui banyaknya jumlah produk yang harus disediakan ditiap wilayah distribusi (Economic Order

Quantity), kapan dilakukanya pemesanan kembali.Sehingga didapatkan biaya

distribusi yang lebih kecil dan ditekan seminimum

PT. INDRAMUKTI SEGARA adalah perusahaan yang bergerak dalam industri pembuatan bawang goreng, bumbu pecel,. Di dalam perusahaan ini perencanaan dan penjadwalan aktivitas distribusi produk belum terkoordinasi dengan baik, sehingga permintaan untuk produk yang datang pada waktu, jumlah, dan tempat yang berlainan kurang terkontrol sehingga mengakibatkan terjadinya kekurangan atau kelebihan persediaan pada masing-masing warehouse, dan mengakibatkan total biaya distribusi menjadi tinggi.

Tujuan penelitian adalah merencanakan pemesanan dan penjadwalan aktivitas distribusi produk bawang goreng dan pecel ke empat kota tujuan, yaitu Banyuwangi, Malang, Blitar, Kediri dan untuk menentukan total biaya distribusi minimum.

Hasil penelitian dengan metode DRP (Distribution Requrement Planning) yang memberikan perbandingan dari metode perusahaan pada saat melakukan pengiriman adalah sebesar Rp.58.266.750,- pada tahun 2011, sedangkan dengan metode memakai DRP (Distribution Requrement Planning) perusahaan mengeluarkan biaya sebesar Rp. 51.097.350,-,maka dengan memakai metode DRP (Distribution Requrement Planning) perusahaan dapat menghemat biaya kirim sebesar Rp.7.169.400 atau 12% per tahun. Sehingga pada tahun berikutnya perusahaan bisa memperoleh biaya distribusi sebesar Rp. 51.314.900,-per tahun dengan memakai DRP (Distribution Requrement Planning).

Kata Kunci : Distr ibusi, (Distribution Requrement Planning),Economic Order

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dewasa ini perkembangan dunia usaha mengalami persaingan yang begitu ketat dan

peningkatan permintaan layanan lebih dari pelanggan. Dalam memenangkan persaingan tersebut

perusahan menggunakan berbagai cara diantaranya meningkatkan kepuasan pelanggan melalui

produk berkualitas, ketepatan waktu pengiriman, dan efisiensi biaya. Kebijaksanaan untuk

pengendalian persediaan produk pada suatu lokasi tertentu dapat menimbulkan masalah pada

manajemen dalam mengkoordinasikan perencanaan distribusi dari bagian pemasaran, juga pada

bagian produksi yang menghasilkan tingkat persediaan produk yang dihasilkan terbaik, sehingga

tingkat kepuasan konsumen maupun keuntungan perusahaan dapat terjaga.

PT. INDRAMUKTI SEGARA adalah perusahaan yang bergerak dalam industri

pembuatan bawang goreng, bumbu pecel,. Produk bawang goreng yang dihasilkan oleh PT.

INDRAMUKTI SEGARA adalah bawang goreng dengan nama merk SINTI, BJ, dan bumbu

pecel dengan nama merk SINTI dan BJ. Perusahaan PT. INDRAMUKTI SEGARA melakukan

distribusi produknya melalui distributor yang tersebar di berbagai wilayah Indonesia anatara lain,

yaitu di kota Banyuwangi, Malang, Blitar, Kediri. Pengiriman produk dilakukan sesuai dengan

permintaan masing-masing distributor dengan menggunakan sarana transportasi darat yang

memliki resiko dan biaya terkecil dan dapat menjangkau daerah pemasaran.

Distribusi yang dilakukan perusahaan PT. INDRAMUKTI SEGARA didasarkan atas

produk pada masing-masing warehouse yang mana pendistribusian tersebut kurang efektif dilihat

dari kebutuhan tiap daerah dan perencanaan distribusi yang dijalankan oleh perusahaan memiliki

beberapa kelemahan. Diantaranya adalah sering terjadinya kelebihan atau kekurangan terhadap

permintaan produk dan keterlambatan pengiriman produk atas suatu pesanan. Hal ini karena

pihak perusahaan belum dapat memperkirakan kapan permintaan yang akan datang dan berapa

jumlah yang akan dipesan. Sehingga pihak perusahaan akan mengalami kekurangan persediaan

produk. Sebaliknya, ketika tidak terjadi pesanan perusahaan akan mengalami kelebihan

persediaan produk yang mengakibatkan biaya meningkat karena gudang menjadi penuh.

Dengan adanya masalah tersebut, maka dilakukan perencanaan dan penjadwalan

distribusi dengan metode Distribution Requirement Planning (DRP). Diharapkan dengan adanya

perencanaan pemesanan dan penjadwalan distribusi yang baik, keberhasilan dalam pemenuhan

permintaan pelanggan akan menjadi lebih optimal, kinerja penjualan meningkat dalam

memenuhi order dengan tepat waktu dan tepat jumlah sehingga didapatkan biaya distribusi yang

lebih kecil dan ditekan seminimum .

1.2. Perumusan Masalah

Permasalahan yang akan diamati dalam penelitian ini adalah :

”Bagaimana perencanaan pemesanan dan penjadwalan aktivitas distribusi produk sesuai

permintaan dari masing-masing warehouse dengan biaya distribusi minimum PT.

INDRAMUKTI SEGARA?”

1.3 Batasan Masalah

Dengan tanpa mengurangi maksud dan tujuan penelitian serta untuk menyederhanakan

1. Proses produksi tidak dibahas secara khusus dalam penulisan skripsi ini.

2. Biaya produksi (set-up) untuk masing-masing produk tidak dibahas.

3. Terdapat 4 kota tujuan distribusi, yaitu di kota, Banyuwangi, Malang, Blitar, Kediri.

1.4 Asumsi

Dalam penelitian ini menggunakan beberapa asumsi yaitu sebagai berikut :

1. Tidak diijinkan adanya back order.

2. Kapasitas penyimpanan produk gudang cukup tersedia.

3. Harga produk tidak mengalami perubahan selama penelitian.

1.5. Tujuan Penelitian

Dari penelitian ini mempunyai tujuan yaitu:

Perencanaan pemesanan dan penjadwalan aktivitas pendistribusian produk Bawang goreng

merah dan Bumbu pecel, ke empat kota tujuan, yaitu di kota Banyuwangi, Malang, Blitar,

Kediri.Dan untuk menentukan total biaya distribusi yang minimum.

1.6. Manfaat Penelitian

Manfaaat yang dapat diperoleh dari penelitian ini adalah :

Bagi Perusahaan:

Penelitian ini diharapkan dapat memberikan masukan atau informasi bagi perusahan

mengenai perencanaan dan penjadwalan aktivitas distribusi yang tepat sehingga dapat memenuhi

kebutuhan konsumen dengan tepat waktu.

Bagi Universitas :

2. Menambah koleksi perpustakaan Universitas Pembangunan Nasional “Veteran”

Surabaya.

Bagi Penulis :

Menambah wawasan, pengetahuan dan kemampuan dalam Teknik Industri khususnya dalam

bidang perencanaan pemesanan dan penjadwalan aktivitas distribusi untuk memecahkan

permasalahan dalam dunia nyata.

1.7. Sistematika Penulisan

BAB I PENDAHULUAN

Berisi tentang latar belakang, perumusan masalah, batasan, asumsi, tujuan, manfaat

penelitian, serta sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi tentang teori-teori dasar yang membahas masalah distribusi yang

digunakan sebagai landasan dalam penelitian ini. Dimana nantinya tinjauan pustaka ini

akan dijadikan sebagai acuan kerangka berfikir didalam menyelesaiakan pemasalahan

yang ada, baik dalam melakukan pengolahan data maupun dalam menginterpretasikan

hasil yang diperoleh dari pengolahan data.

BAB III METODE PENELITIAN

Berisi suatu alur atau kerangka kerja yang terstruktur dan sistematis yang merupakan

suatu proses dimana terdiri dari tahap-tahap yang saling terkait satu sama lainnya atau

BAB IV ANALISA DAN PEMBAHASAN

Dalam bab ini akan ditampilkan seluruh data yang dihasilkan dari perencanaan

distribusi, dengan menggunakan metode Distribution Requirement Planning (DRP),

kemudian dianalisa mengenai alternatif solusi-solusi yang diharapkan dapat menjawab

permasalahan yang dikaji.

BAB V KESIMPULAN DAN SARAN

Pada bab ini berisi kesimpulan dan saran dari perencanaan distribusi yang telah

dilakukan sehingga dapat memberikan suatu masukan bagi pihak perusahaan.

DAFTAR PUSTAKA

BAB II

TINJ AUAN PUSTAKA

2.1 Pengertian Distribusi

Distribusi adalah suatu penyampaian barang atau jasa dari produsen ke

konsumen dan pemakai, sewaktu dan dimana barang atau jasa tersebut diperlukan (

Indrajit, 2003 ). Sistem distribusi itu sendiri, secara bebas dapat diklasifikasikan

menjadi dua, yaitu sistem tarik ( Pull system ) dan sistem dorong ( Push System ). (

Richardus, 2003 )

Kegiatan distribusi semakin penting artinya bagi supply chain dewasa ini

dengan semakin banyaknya perusahaan yang harus melakukan pengiriman langsung

ke pelanggan. Tumbuhnya industri dot com yang menyediakan pelayanan pembelian

on-line dengan pengiriman langsung ke pintu pelanggan membuat kegiatan distribusi

menjadi semakin besar pada supply chain. Pelangan yang membeli buku di toko akan

menanggung biaya distribusi yang lebih rendah dibandingkan dengan mereka yang

membeli buku secara on-line dan dihantar langsung ke alamat pelanggan. Distribusi

juga bagian yang bertanggung terhadap perencanaa, palaksananaan, dan pengendalian

aliran material darri produsen ke konsumen dengan suatu keuntungan. Jenis – jenis

distribusi persediaan terdiri dari distribusi fisik, sistem distribusi push and pull dan

Distirbution Requirement Planning. ( Hakim, 2003 )

Tetapi salah satu hal penting yang perlu dipertimbangkan dalam mengelola

kegiatan pengiriman adalah tradeoff antara biaya dengan kecepatan respon dari suatu

mementingkan kecepatan respon. Misalnya, apabila semua order dikirim dalam

jangka waktu satu hari sejak ada permintaan order, maka seringkali pengiriman

dilakukan dengan volume kecil dan tidak mencapai skala ekonomi yang memadai.

Perusahaan sering melakukan penggabungan pesanan dalam bebrapa periode yang

berbeda sehingga pengiriman tidak dilakukan setiap hari misalnya, tetapi tiap dua

atau tiga hari. Praktek melakukan penggabungan waktu dalam proses pengiriman ini

biasanya dinamakan dengan istilah temporal aggregation.

2.1.1 Fungsi Distribusi

Manajemen distribusi harus mampu mengatur dan mengendalikan arus

penerimaan dan pengiriman produk , serta kemampuan analisa transportasi yang kuat

dalam pendistribusian produk perusahaan.

Tiga pengertian penting dalam mendukung pelaksanaan manajemen

distribusi (Shcell. 2002 ) yaitu :

1. Fungsi distribusi sebagai salah satu fungsi transportasi perusahaan yang

merupakan fungsi bisnis.

2. Sistem distribusi tidak dapat terlepas dari sistem secara keseluruhan dalam

perusahaan , dimana terkait dengan bidang-bidang fungsi lain diluar produksi dan

operasi.

3. Unsur penting dalam distribusi adalah pengambilan keputusan dan analisa

transportasi maka penekanan utama dalam pembahasan distribusi adalah suatu

Pada prinsipnya fungsi distribusi ini bertujuan untuk menciptakan pelayanan

yang tinggi ke pelanggan yang bisa dilihat dari tingkat service level yang dicapai,

kecepatan pengiriman, kesempurnaan barang sampai ke tangan pelanggan, serta

pelayanan purna jual yang memuaskan.

Dalam upayanya untuk memenuhi tujuan-tujuan di atas, siapapun yang

melaksanakan (internal perusahaan atau mitra pihak ketiga), manajemen distribusi

pada umumnya melakukan sejumlah fungsi dasar yang terdiri dari :

1. Melakukan segmentasi dan menentukan target service level segmentasi

pelanggan perlu dilakukan karena kontribusi mereka pada revenue perusahaan

bisa sangat bervariasi dan karakteristik tiap pelanggan bisa sangat berbeda antara

satu dengan lainya.

2. Menentukan mode distribusi yang akan digunakan. Tiap mode distribusi

memiliki karakteritik yang berbeda dan mempunyai keunggulan serta kelemahan

yang berbeda juga. Kombinasi dua atau lebih mode transportasi tentu bisa atau

bahkan harus dilakukan tergantung pada situasi yang dihadapi.

3. Melakukan konsolidasi informasi dan pengiriman. Konsolidasi merupakan kata

kunci yang sangat penting dewasa ini. Tekanan untuk melakukan pengiriman

cepat namun murah menjadi pendorong utama perlunya melakukan konsolidasi

informasi maupun pengiriman. Salah satu contoh konsolidasi informasi adalah

konsolidasi data permintaan dari berbagai regional distribution center oleh

central warehouse untuk keperluan pembuatan jadwal pengiriman.

4. Melakukan penjadwalan dan penentuan rute pengiriman. Salah satu kegiatan

kapan sebuah truk harus berangkat dan rute mana yang harus dilalui untuk

memenuhi permintaan dari sejumlah pelanggan. Apabila jumlah pelanggan

sedikit, keputusan ini bisa diambil dengan relative gampang. Penjadwalan dan

penentuan rute pengiriman adalah pekerjaan yang sangat sulit dan

kekurngtepatan dalam mengambil dua keputusan tersebut bisa berimplikasi pada

biaya pengiriman dan penyimpanan yang tinggi.

5. Memberikan pelayanan nilai tambah. Disamping mengirimkan produk ke

pelanggan, jaringan distribusi semakin banyak dipercaya untuk melakukan proses

nilai tambah tersebut tadinya dilakukan oleh pabrik. Beberapa proses nilai

tambah yang bisa dikerjakan oleh distributor adalah pengepakan, pelabelan

harga, pemberian barcode, dan sebagainya.

6. Menyimpan persediaan. Jaringan distribusi selalu melibatkan proses

penyimpanan produk baik di suatu gudang pusat atau gudang regional, maupun

di toko di mana produk tersebut dipajang untuk dijual. Oleh karena itu

manajamen distribusi tidak bisa dilepaskan dari manajemen pergudangan.

7. Menagani pengembalian (return). Manajemen distribusi juga punya tanggung

jawab untuk melaksanakan kegiatan pengembalian produk dari hilir ke hulu

dalam supply chain. Pengembalian ini bisa karena produk rusak atau tidak terjual

sampi batas waktu penjualanya habis. Proses pengembalian produk lumrah

dengan sebutan reverse logistics.

Apabila manajemen perusahaan akan memisahkan jenis proses distribusi dari

segi bentuk proses maka ini berarti bahwa jenis proses distribusi dalam perusahaan

umumnya akan dikaitkan pada masalah–masalah umum pada bidang distribusi

masing–masing perusahaan tersebut. Atas dasar bentuk dari proses distribusi tersebut

dilaksanakan oleh masing–masing perusahaan yang ada maka proses pemasaran dapat

dibgi menjadi beberapa jenis yaitu : (Baroto, 2002)

a) Proses Distribusi Langsung

Merupakan suatu proses distribusi yang menitikberatkan pada proses distribusi

secara langsung yang ditujukan kepada perusahaan Contoh : pengiriman produk

perusahaan manufaktur.

b) Proses Distribusi Tidak Langsung

Merupakan proses distribusi dimana pelaksanaan proses tersebut dititikberatkan

pada distribusi dengan menggunakan media jasa pengiriman swasta maupun

media pengiriman BUMN. Contoh : perusahaan mendistribusikan produknya

dengan menggunakan jasa pengiriman barang.

2.2 Distribution Requirement Planning

Istilah DRP memiliki dua pengertian yang berbeda, yaitu : distribution

requirement planning dan distribution resource planning.

Distribution Requirement Planning adalah berfungsi menentukan

kebutuhan-kebutuhan untuk mengisi kembali inventori pada distribution center. Sedangkan

Distribution Resource Planning merupakan perluasan dari distribution requirement planning yang mencakup lebih dari sekadar sistem perencanaan dan pengendalian

pengisian kembali inventori, tetapi ditambah dengan perencanaan dan pengendalian

tenaga kerja, uang, fasilitas transportasi dan warehousing. Termasuk di sini adalah

keterkaitan dari replenishment system ke financial system dan penggunaan simulasi

sebagai alat untuk meningkatkan performansi sistem. (Gasperz, Vincent, 2004, hal

300-301)

Distribution Requirement planning merupakan aplikasi dari angka logika Material Requirement Planning (MRP). Persediaan Bill of Material (BOM) pada

MRP diganti dengan Bill of Distribution (BOD) pada Distribution Requirement

Planning (DRP) menggunakan logika Time Phased On Point (TPOP) untuk

memerlukan pengadaan kebutuhan pada jaringan (Richard J. Tersine, Principle

Inventory and Material Management, 1998).

Distribution Requirement Planning didasarkan pada peramalan kebutuhan

pada level terendah dalam jaringan tersebut yang akan menentukan kebutuhan

persediaan pada level yang lebih tinggi.

Konsep umum DRP dapat dilihat dalam gambar 2.2

Gambar 2.1 Distribution Requirement Planning

Persamaan : 1. Menggunakan cara perhitungan matematis yang sama. 2. Mempunyai matriks komponen perhitungan yang sama. 3. Membedakan Independent demand dan dependent demand. 4. Metode berlaku untuk dependent demand.

5. Keduannya menggunakan cara pemesanan berdasarkan rentang waktu.

Tabel 2.1. Persamaan MRP dan DRP

MRP DRP

Per bedaan : Untuk kegiatan manufakturing. Untuk kegiatan distribusi. Menghitung kebutuhan tiap

komponen.

Menghitung kebutuhan barang untuk tiap pusat distribusi. Cocok untuk pabrik jenis rakitan. Cocok untuk sistem distribusi

bertingkat. Biasanya untuk bahan baku/

penolong.

Biasanya untuk barang jadi/ komoditas.

MRP adalah proses dari atas, yaitu dari Master Production Schedule ke kebutuhan tiap komponen.

DRP adalah proses dari bawah, yaitu dari kebutuhan Retail ke

Distritibution Center dan Warehouse Center.

Semua kebutuhan komponen bersifat dependent.

Kebutuhan Retail bersifat

Independent, sedangkan

kebutuhan DC dan WC bersifat

Dependent.

(Indrajit, Eko & Djokopranoto, Richardus, (2003), Grasindo- Jakarta. hal 249)

Tabel 2.2. Perbedaan MRP dan DRP

.

(James H. Green, PhD, 2nd , Mc. Grow-Hill, Inc., 1987, hal. 222).

Pada gambar 2.6 diperlihatkan perbedaan struktur dari MRP dan DRP. Pada

gambar (a) terlihat struktur produk (BOM) yaitu produk terdiri dari 3 komponen.

Untuk MRP, langkah awalnya adalah melakukan perencanaan (JIP) untuk kemudian

tiap-tiap komponen dapat dijadwalkan kebutunannya.

Sedangkan pada gambar (b) merupakan struktur distribusi (BOD) terlihat 1

sumber penawaran (SS) terdiri dari 3 pusat distribusi (DC). Pada DRP, langkah

awalnya adalah membuat perencanaan permintaan dari masing-masing pusat

distribusi untuk kemudian sumber penawaran melakukan eksekusi berupa pemenuhan

kebutuhan tiap-tipa pusat distribusi.

Distribution Requirement Planning didasarkan pada peramalan kebutuhan pada

level terendah dalam jaringan tersebut yang akan menentukan kebutuhan persediaan

pada level yang lebih tinggi.

Pengolahan data dengan metode DRP dimulai dengan perhitungan Safety Stock

(SS) untuk mengetahui batasan inventory agar tidak terjadi stock out. Kemudian

dilakukan perhitungan Economic Order Quantity (EOQ) untuk mengetahui berapa

jumlah produk yang harus disediakan baik oleh masing – masing warehouse.

Formulasi Safety Stock adalah :

L . D -B

S =

Reorder Point:

L Z DL

B= + ασ

Dimana :

B = Titik reorder

D = Rata - rata demand

L = Lead time

Zα = Standard deviasi permintaan

EOQ ditentukan dengan melihat dengan melihat demand bulanan tiap item pada

masing-masing distributor.

Nilai EOQ dirumuskan :

H C Rm 2

EOQ= × ×

Rm = Rata – rata permintaan tiap bulan (unit)

= 12

D

C = Biaya Pengiriman (Rp./kirim)

H = Biaya Penyimpanan (Rp./unit/bulan)

2.2.1 Konsep Distribution Requirement Planning

Distribution Requirement Planning adalah suatu metode untuk menangani

pengadaan persediaan dalam suatu jaringan distribusi multi eselon. Metode ini

menggunakan demand independent, dimana dilakukan peramalan untuk memenuhi

struktur pengadaannya. Berapapun banyaknya level yang ada dalam jaringan

distribusi, semoga merupakan variabel yang dependent level yang langsung

Distribution Requirement Planning lebih menekankan pada aktivitas

penjadwalan daripada aktivitas pemesanan. DRP mengantisipasi kebutuhan

mendatang dengan perencanaan pada setiap level pada jaringan distribusi. Metode ini

dapat memprediksi masalah sebelum masalah-masalah tersebut terjadi memberikan

titik pandang terhadap jaringan distribusi.

Distribution Requirement Planning tiap Warehouse dan item ditabulasikan

sebagai berikut :

X Distribution Center

Lead Time : Safety Stock : Lot size :

Past Due Period

1 2 3 4 5 6 7 8 Gross Requirement Schedule Receipts Projected On Hand Net Requirements

Planned Order Receipts

Planned Order Release (Ariyani 2008, hal 140).

Tabel 2.7 Hasil Analisa Perhitungan DRP untuk tiap Warehouse

Menurut Ariyani (2008) Logika dasar pengisisan DRP adalah sebgai berikut :

1. Gross requirement / forecast demand diperoleh dari hasil peramalan

(forecasting).

2. Dari hasil peramalan distribusi local, hitung time phaed net requirement. Net

requirement tersebut mengidentifikasikan kapan level persediaan (scheduled receipt-projected on hand periode sebelumnya) dipenuhi oleh gross requirement.

Net requirement = (gross requirement + safety stock) – (schedule receipt + projected on hand periode sebelumnya).

Nilai net requirement yang dicatat (recorded) adalah nilai yang bernilai positif.

3. Setelah itu dihasilkan sebuah planned order receipt sejumlah net requirement

tersebut (ukuran lot tertentu) pada periode tersebut.

4. Ditentukan hari dimana harus melakukan pemesanan tersebut (planed order

release) dengan mengurangkan hari terjadwalnya planned order receipt dengan lead time.

5. Dihitung projected on hand pada periode tersebut :

Projected on hand = (projected on hand periode sebelumnya + scedulle receipt + planned order receipt) – (gross requirement).

6. Besarnya planned order release menjadi gross requirement pada periode yang

sama untuk level berikutnya dari jaringan distribusi.

Empat langkah utama harus diterapkan satu pada periode pemesanan dan

pada setiap item, langkah – langkah tersebut adalah :

1. Netting

Netting adalah proses perhitungan untuk menetapkan jumlah kebutuhan bersih

yang besarnya merupakan selisih antara kebutuhan kotor dengan keadaan

persediaan. Data yang dibutuhkan dalam proses kebutuhan bersih ini adalah :

- Kebutuhan kotor untuk setiap periode.

- Rencana penerimaan untuk setiap periode perencanaan.

2. Lotting

Lotting adalah proses untuk menentukan besarnya jumlah pesanan optimal untuk

setiap item secara individual didasarkan pada kebutuhan bersih yang telah

dilakukan.

3. Offsetting

Langkah ini bertujuan untuk menentukan saat yang tepat untuk melakukan

rencana pemesanan dalam rangka memenuhi kebutuhan bersih.

4. Explosion

Proses explosion adalah proses perhitungan kebutuhan kotor untuk tingkat

jaringan distribusi yang lebih rendah.

DRP sangat berperan baik untuk sistem distribusi manufaktur yang integrasi

maupun sistem distribusi murni. Dengan kebutuhan persediaan time phasing pada

tiap level dalam jaringan distribusi, DRP memiliki kemampuan untuk memprediksi

suatu problem benar-benar terjadi. Sistem DRP bekerja berdasarkan penjadwalan

yang telah dibuat untuk permintaan di masa yang akan datang sehingga mampu

mengantisipasi perencanaan masa depan dengan perencanaan yang lebih dini pada

setiap level distribusi. Untuk organisasi manufaktur, yang memproduksi untuk

Keuntungan yang didapat dari penerapan metode DRP adalah :

1. Dapat dikenali saling ketergantungan persediaan distribusi dan manufaktur.

2. Sebuah jaringan distribusi yang lengkap dapat disusun, yang memberikan

gambaran yang jelas dari atas maupun dari bawah jaringan.

3. DRP menyusun kerangka kerja untuk pengendalian logistik total dari distribusi

ke manufaktur untuk pembelian.

4. DRP menyediakan masukkan untuk perencanaan penjadwalan distribusi dari

sumber penawaran ke titik distribusi.

Menurut Vollman (2006), untuk menyelesaikan DRP langkah langkah yang

diperlukan adalah

1. Menentukan kebutuhan bersuh adalah selisih kebutuhan kotor dengan persediaan

yang ada di tangan.

2. Menentukan jumlah pesanan (ukuran lot)

3. Penentuan jumlah pesanan pada setiap jaringan distribusi, didasarkan pada

kebutuhan bersih. Sistem penentuan jumlah pesanan yang dapat dugunakan

antara lain LFL, EOQ, dan FOQ.

4. Menentukan Bill of Distribution (BOD) dan kebutuhan kotor di setiap jaringan

distribusi, sedangakn kebutuhan kotor untuk setiap jaringan distribusi ditentukan

berdasarkan Planned Order Release jaringan distribusi.

5. Menentukan tanggal pemesanan adalah dengan menentukan saat yang tepat

2.2.2 Fungsi Distribution Requirement Planning

Distribusi Requirement Planning sangat berperan baik untuk sistem distribusi.

Dengan kebutuhannya persediaan time phasing pada tiap level jaringan distribusi.

DRP Sistem Distribution Requirement Planning bekerja berdasarkan penjadwalan

yang telah dibuat untuk permintaan di masa yang akan datang sehingga mampu

mengantisipasi perencanaan masa depan dengan perencanaan yang lebih dini pada

setiap level distribusi. Untuk organisasi manufaktur, yang memproduksi untuk

memenuhi persediaan serta untuk dijual melalui jaringan distribusinya sendiri.

Performansi dapat ditingkatkan dengan mengintegrasikan sistem MRP dan DRP

sekaligus.

(Richard J. Tersine, Fourth, Elsevler Science Publishing Co., Inc., hal. 465)

Gambar 2.2 Integrasi Distribusi dan Manufaktur.

Kedua sistem tersebut digabungkan melalui Master Distribution Schedulle

(MDS). Dimana DRP akan menyatukan jumlah permintaan yang harus dipenuhi

berdasarkan ramalan, yang akan dijadikan sebagai input untuk MDS. Dan selanjutnya

LD C LD C

R DC LDC

M DC

Kom ponen K omponen Komponen Sub

Assembly Komponen Komponen

DR P MR P

MP S Perencanaan Produksi Efisiensi

Produksi K ebutuhan

proyeksi kebutuhan produk jadi dari Master Production Schedulle (MPS) menjadi

input bagi MRP, yang akan menghitung kebutuhan komponen dan sub assembly yang

harus dipenuhi seperti yang ditunjukkan pada gambar 2.10.

Keterangan :

MPS = Master Production Schedulle

MDC = Master Distribution Center

RDC = Regional Distribution Center LDC = Lower Distribution Center

Perencanaan horizon Distribution Requirement Planning seharusnya

sekurang-kurangnya sama dengan lead time kumulatif. Penjadwalan ulang dan

jaringan dilakukan secara periodik, biasanya sekurang-kurangnya sekali seminggu.

Menurut Green 1987, keuntungan yang didapat dari penerapan metode DRP adalah :

1. Dapat dikenali saling ketergantungan persediaan distribusi dan

manufaktur.

2. Sebuah jaringan distribusi yang lengkap dapat disusun, yang memberikan

gambaran yang jelas dari atas maupun dari bawah jaringan.

3. DRP menyusun kerangka kerja untuk pengendalian logistik total dari

distribusi ke manufaktur untuk pembelian.

4. DRP menyediakan masukan untuk perencanaan penjadwalan distrbusi dari

2.3 Penentuan Ukur an Lot dan Stock Pengaman

Penentuan ukuran lot dalam distribusi dipengaruhi oleh beberapa faktor

seperti frekuensi pengiriman, EOQ, ukuran kapasitas konsumen serta jumlah total

yang dibutuhkan.

Teknik-teknik penentuan ukuran lot diantaranya sebagai berikut :

1. EOQ

2. Lot For Lot (LFL)

3. Fixed Order Interval (FOI)

4. Periode Order Quantity (POQ)

5. Least Unit Cost

6. Least Total Cost

7. Part Periode Balancing

8. Wagner Within Algoritma

9. Fixed Periode Requirement

Beberapa faktor yang menentukan ukuran lot yaitu : (Indrajit, Eko &

Djokopranoto, Richardus, (2003), Grasindo- Jakarta. hal 246)

1. Ketentuan pemasok

2. Perhitungan ekonomis (EOQ)

3. Frekuensi pengiriman

4. Ukuran kontainer pengiriman

5. Total ukuran berat (tonase) atau volume (m3)

Dalam hal persediaan pengaman, perlu diperhatikan bahwa pengadaan

dengan sistem distribusi multitingkat. Dalam distribusi multitingkat, harus dihindari

adanya duplikasi penimbunan persediaan pengaman.

Ukuran lot tidak didasarkan pada minimum biaya penyimpanan dan biaya

pemesanan, bila biaya penyimpanan tidak diidentifikasikan baik secara marginal

ataupun incremental.

Kebutuhan stock pengaman dalam suatu sistem multi eselon berbeda untuk

tiap-tiap lokasi. Secara umum stock pengaman tidak dapat diasumsikan untuk semua

eselon, namun disentralisasikan untuk masing-masing eselon. Bila item tersebut

berharga mahal dengan demand yang relative murah, entralisasi stock pengaman

merupakan alternatif terbaik, sebaliknya bila item tersebut berharga atau mempunyai

biaya yang cukup rendah demand yang cukup tinggi, maka, alternatif terbaik adalah

desentralisasi stock pengaman pada level terendah untuk meningkatkan service level.

Formulasi stock pengaman adalah

S = B −DL

Dimana :

S : Stock Pengaman

B : Titik Reorder

D : Rata-rata Demand Harian

L : Lead Time

Penentuan titik reorder (B) yang digunakan untuk menentukan stock

mempertimbangkan tingkat servive level yang diinginkan. Formulasinya berdasarkan

tingkat service level yang digunakan.

Service level 95 %, artinya bahwa probabilitas 95 % dari permintaan tersebut

tidak akan melebihi dari permintaan selama periode masa tenggang. Dengan kata lain,

permintaan akan terpenuhi dalam 95%.

Resiko kehilangan biaya berkaitan erat dengan tingkat pelayanan. Tingkat

pelayanan sebesar 95% menunjukkan bahwa resiko kehabisan persediaan sebesar 5

%.

Tingkat Pelayanan = 100% - resiko kehabisan stock

(Rangkuti.F,(2004), PT. Raja Grafindo Persada - Jakarta)

Titik Reorder Tingkat Service Level

DL + 3,09 αD L 99.9 %

DL + 2,58 αD L 99.5 %

DL + 2,33 αD L 99 %

DL + 1,96 αD L 97.5 %

DL + 1,64 αD L 95 %

DL + 1,28 αD L 90 %

DL + 1,04 αD L 85 %

DL + 0,85 αD L 80 %

DL + 0,67 αD L 75 %

Tabel 2.8 Formulasi titik reorder berdasarkan Distribusi Normal Standart

Tabel di atas menunjukkan hubungan antara tingkat pelayanan dengan reorder

point. Misal kita menggunakan tingkat pelayanan 95 %, maka untuk menghitung

safety stock kita menggunakan rumus reorder point DL+1,64αD L, dan begitu

seterusnya.

Perhitungan untuk mencari persediaan pengaman dapat dengan menggunakan

deviasi standar, atau dapat langsung dengan menggunakan MAD. Perlu dicatat bahwa

perhitungan persediaan pengaman dengan menggunakan rumus standar deviasi ada

kekurangan, yaitu perhitungan standar deviasi menyangkut perhitungan perkalian,

pangkat, akar, dan cukup rumit. Untuk lebih mempermudah dalam perhitungan dapat

digunakan rumus MAD (mean absolute debviation). Formulasi MAD adalah :

Persediaan Pengaman = MAD X Faktor Pengaman

Keterangan :

- MAD = pemakain barang selama waktu pemesan.

- Faktor Pengaman = faktor keaman yang dihitung untuk MAD, yang

besarnya tergantung dari tingkat layanan.

Contoh perhitungan berikut ini akan lebih menjelaskan penggunaan rumus

tersebut. Berapa besarnya persediaan pengaman yang paling optimal apabila

ditetapkan bahwa tingkat layanan yang dikehendaki adalah 95% dan diketahui bahwa

jumlah pemakaian selama tiga puluh (30) kali waktu pemesanan, sebagai berikut :

10 3 18 10 10 7 13 13 17 17 17 17

satuan

MAD 5.2

30 156 30 ) 14 17 ( .... ) 13 14 ( ) 14 26 ( = = − + + − + − =

Sehingga, Deviasi Standar = 5.20 X 1.25 = 6.50 satuan

Jadi, Persediaan Pengaman = 5.20 X 2.06 = 10.7 = 11 satuan

2.3.1 Reorder Point System (ROP)

Dalam sistem ROP setiap pusat distribusi pada tingkat lebih rendah

meramalkan permintaan untuk produk guna melayani pelangganya, kemudian

memesan dari pusat distribusi pada tingkat lebih tinggi (main warehouse) apabila

kuantitas dalam stock pada pusat distribusi pada tingkat lebih rendah (branch

warehouse) mencapai ROP.

Sistem tarik dengan ROP menimbulkan Cascading effect, yaitu ; input ke

setiap tingkat adalah output dari tingkat atau tahap sebelumnya, sehingga

menyebabkan saling ketergantungan di antara tingkat-tingkat dalam sistem distribusi.

Pada dasarnya metode ROP merupakan suatu teknik pengisian kembali

inventori apabila total stock on-hand plus on-order jatuh atau berada dibawah titik

pemesanan kembali (reorder point = ROP). ROP merupakan metode inventori yang

menempatkan suatu pesanan untuk lot tertentu apabila kuantitas on-hand berkurang

sampai tingkat yang ditentukan terlebih dahulu yang dikenal sebagai titik pemesanan

kembali (ROP). ROP dihitung berdasarkan formula :

ROP = Titik Pemesanan Kembali (Reorder Point)

DLT = Permintaan Selama Waktu Tunggu (Demand During Lead Time)

SS = Stock Pengaman (Safety Stock)

Terdapat 4 (empat) factor yang menentukan ROP, yaitu :

1. Tingkat permintaan.

2. Waktu tunggu.

3. Ketidakpastian dalam tingkat permintaan dan waktu tunggu pengisian

kembali.

4. Kebijaksanaan manajemen berkaitan dengan tingkat pelayanan pelanggan

yang dapat diterima.

2.4 Distribusi Per sediaan

Distribusi adalah bagian yang bertangung jawab terhadap perencanaan,

pelaksanaan, dan pengendaliaan aliran material dari produsen ke konsumen dengan

suatu keuntungan. Pergerakan / aliran material ini terdiri dari pasokan yang

merupakan pergerakkan dan penyimpanan bahan mentah dari pemasok ke pabrikan,

dan distribusi yang mempunyai pergerakkan barang jadi dari pabrik ke pelanggan.

Untuk lebih jelasnya dapat dilihat pada gambar sebagai berikut :

Gambar 2.3 Sistem Logistik

(Sumber : “Pengendalian Persediaan Suatu Pendekatan Kuantitatif”,Biegel, J.E, 1992)

Sumber : (Gasperz, Vincent, 2004, hal 291-292)

Sedangkan persediaan merupakan semua barang dan bahan yang dipakai

dalam proses produksi dan distribusi perusahaan.

Jadi distribusi persediaan adalah suatu aktifitas perencanaan, pelaksanaan dan

pengendalian proses produksi dan distribusi perusahaan dari produsen hingga sampai

ke konsumen untuk memperoleh suatu keuntungan.

Distribusi sangatlah penting, sebab pada umumnya pemasok pabrikan, dan

pelanggan yang potensial tersebar luas secara geografis dengan meluasnya pasar,

tentunya akan diikuti dengan peningkatan volume produksi, maka biaya pembelian

atau biaya produksi akan berkurang, sehingga akan meningkatkan keuntungan

perusahaan untuk mendukung hal tersebut dibutuhkan sistem distribusi yang baik.

Ada beberapa faktor yang mempengaruhi distribusi adalah saluran distribusi,

jenis pasar yang akan dilayani, karakteristik produk, jenis transportasi yang

digunakan.

2.4.1 Timbulnya Per sediaan

Sebab-sebab diperlukannya persediaan dalam suatu sistem, baik sistem

manufaktur maupun non manufaktur dapat diklasifikasikan ke dalam lima alasan

antara lain :

1. Faktor Waktu

Bila jangka waktu pengiriman bahan relatif lama. Dalam suatu proses

produksi, pengiriman material dari supplier, pemeriksaan bahan baku, pembuat

produk dan pengiriman ke konsumen melalui persediaan perusahaan dapat

2. Faktor Ketidakseimbangan

Seringkali jumlah yang dibeli lebih besar dari pada yang dibutuhkan.

Kerena membeli dalam jumlah yang besar pada umunya lebih ekonomis/murah,

sehingga sebagian bahan/barang yang belum digunakan disimpan sebagai

persediaan.

3. Faktor yang tidak pasti

Persediaan menjadikan perusahaan memiliki “rasa aman” terhadap

kejadian-kejadian yang tidak di harapkan dan tidak terencana. Apabila terjadi kesalahan

dalam perkiraan, pengiriman yang tertunda, kerusakan mesin dan kondisi alam

yang tidak pasti, maka pemenuhan kebutuhan bahan baku dapat dilakukan dengan

menggunakan persediaan yang telah ada.

4. Faktor ekonomi

Faktor ini dapat memberikan alternatif pengurangan biaya karena adanya

persediaan, perusahaan dapat membeli bahan baku ataupun berproduksi pada

tingkat yang menguntungkan. Pembelian bahan baku pada tingkat tertentu dapat

menghasilkan discount. Persediaan juga mampu untuk menstabilkan kebutuhan

mesin maupun manusia di suatu proses produksi.

5. Faktor keuntungan

Keinginan melakukan spekulasi untuk mendapatkan keuntungan besar dari

kenaikan harga barang di masa mendatang.

2.4.2 Fungsi Per sediaan

Persediaan mempunyai beberapa fungsi dalam memenuhi kebutuhan,

diantaranya adalah sebagai berikut (Sofyan Assauri, 1993, hal. 219) :

1. Menghilangkan resiko keterlambatan datangnya barang atau bahan-bahan yang

dibutuhkan perusahaan.

2. Menghilangkan resiko dari material yang dipesan tidak baik sehingga harus

dikembalikan.

3. Untuk menumpuk bahan-bahan yang dihasilkan secara musiman sehingga dapat

digunakan bila bahan itu tidak ada dalam pasaran.

4. Mempertahankan stabilitas operasi perusahaan atau menjamin kelancaran arus

produksi.

5. Mencapai penggunaan mesin yang optimal.

6. Memberikan pelayanan (service) kepada langganan dengan sebaik-baiknya,

dimana keinginan langanan pada suatu waktu dapat dipenuhi atau memberikan

jaminan tetap tersedianya barang jadi tersebut.

7. Membuat pengadaan atau produksi tidak perlu sesuai dengan penggunaan atau

penjualannya.

2.4.3 J enis Per sediaan

Persediaan dapat dibedakan dalam lima jenis, yaitu:

a. Persediaan bahan baku (raw materials stock) yaitu persediaan dari barang-barang

sumber-sumber alam atau dibeli dari supplier yang menghasilkan bahan baku

bagi perusahaan yang menggunakannya.

b. Persediaan barang setengah jadi atau barang dalam proses (work in process) yaitu

persediaan barang-barang yang keluar dari tiap proses yang kemudian diproses

kembali menjadi barang jadi.

c. Persediaan barang-barang pembantu atau perlengkapan (supplier stock) yaitu

persediaan barang-barang yang diperlukan dalam proses produksi untuk

membantu menghasilkan produk tetapi tidak merupakan bagian komponen dari

barang jadi.

d. Persediaan komponen produk (components stock) yaitu persediaan barang-barang

yang terdiri dari komponen-komponen diterima dari perusahaan lain, yang dapat

secara langsung di-assembling dengan komponen lain, tanpa melalui proses

produksi sebelumnya

e. Persediaan barang jadi (finished good stock) yaitu persediaan barang-barang yang

telah selesai diproses dan siap untuk dijual kepada pelanggan atau perusahaan

lain.

2.4.4 Biaya-biaya Dalam Sistem Per sediaan

Tujuan dari adanya pengaturan persediaan adalah untuk menentukan bahan

baku dan barang jadi pada jumlah yang tepat, waktu yang tepat, dan biaya rendah,

untuk itu ada empat parameter yang perlu diperhatikan :

1. Biaya Pembelian (purchasing cost)

Biaya pembelian adalah biaya yang keluarkan untuk membeli barang.

Besarnya biaya pembelian ini tergantung pada jumlah barang yang dibeli dan

harga satuan.

Biaya pembelian manjadi faktor penting ketika harga yang tergantung pada

ukuran pembelian. Situasi ini akan diistilahkan sebagai quantity discount atau

price break, dimana harga barang perunit akan turun bila jumlah barang yang

dibeli meningkat. Dalam kebanyakan teori persediaan, komponen biaya

pembelian ini tidak dimasukkan kedalam total biaya sistem persediaan karena

diasumsikan bahwa harga barang per unit tidak dipengaruhi oleh jumlah barang

yang dibeli sehingga komponen biaya pembelian untuk periode waktu tertentu

(misalnya 1tahun) konstan akan hal ini tidak akan mempengaruhi jawaban

optimal tentang berapa banyak barang yang harus disimpan.

2. Biaya Pengadaan (procurement cost)

Biaya pengadaan dibedakan atas dua jenis sesuai asal usul barang, yaitu biaya

pemesanan (Ordering Cost) bila barang yang diperlukan diperlukan diperoleh

dari pihak luar (Supplier) dan biaya pembuatan (Setup Cost) bila barang

3. Biaya Pemesanan (ordering cost)

Biaya pemesanan adalah semua pengeluaran yang timbul untuk

mendatangkan barang dari luar. Biaya ini meliputi biaya menentukan pemasok

(Supplier), pengetikan pesanan, pengiriman pesanan, biaya pengangkutan, biaya

pengiriman dan seterusnya. Biaya ini di asumsikan konstan untuk setiap kali

pesan.

4. Biaya Penyimpanan (holding cost/carrying cost)

Biaya penyimpanan yaitu semua pengeluaran yang timbul akibat menyimpan

barang atau biaya yang diperlukan untuk mengadakan dan memelihara

persediaan. Biaya penyimpanan terdiri dari :

(“Manajemen Persediaan”,Yamit, Z., 2005)

2.4.5 Sistem Persediaan Demand Independent : Model Deterministik

Dalam sistem persediaan demand independent model deterministik terdiri dari

sistem economic order quantity (EOQ) single item dan economic order quantity

(EOQ) multi item.

2.4.5.1 Sistem Economic Order Quantity (EOQ) Single Item

Ukuran dari sebuah order yang meminimumkan total biaya persediaan

dikenai sebagai Economic Order Quantity (EOQ). Model persediaan klasik dari EOQ

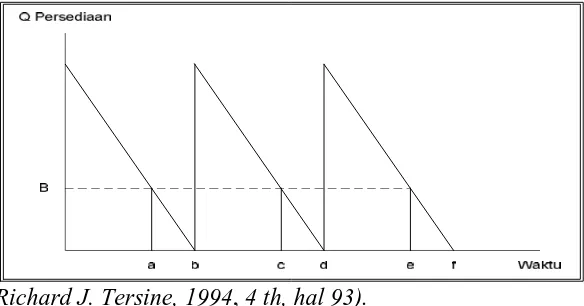

(Richard J. Tersine, 1994, 4 th, hal 93).

Gambar 2.4 Model Persediaan Klasik

Dimana :

Q = Ukuran lot

Q/2 = Rata - rata persediaan

B = Titik order kembali

ac = ce = Interval antar order

ab = cd = ef = lead time

Model persedian yang paling sederhana ini memakai asumsi-asumsi

sebagai berikut:

1. Hanya satu item produk yang diperhitungkan.

2. Kebutuhan (permintaan) setiap periode diketahui.

3. Produk yang dipesan diasumsikan dapat segera tersedia.

4. Lead Time bersifat konstan.

5. Setiap pesanan diterima dalam sekali pengiriman dan langsung dapat

digunakan.

6. Tidak ada pesanan ulang (back order) karena kehabisan persediaan

7. Tidak ada quantity discount.

Dengan tidak mengijinkan stock out, total biaya persediaan digambarkan pada

Gambar 2.2. dan formulasinya adalah:

n Penyimpana B Pemesahan B Pembelian B Annual Biaya

Total = + +

( )

2 HQ Q CR RP QTC = + +

Dimana:

R = Permintaaan tahunan dalam unit

P = Biaya pembelian dari sebuah item

C = Biaya pemesanan tiap kali pesan

H - PF = Biaya penyimpanan per unit per tahun

Q = Ukuran lot atau besarnya order dalam unit

F = Fraksi biaya penyimpanan

Untuk mendapatkan ukuran lot dengan biaya minimum (EOQ), diturunkan

total biaya annual terhadap ukuran lot (Q) dan semakin mendekati hasil nol.

0 Q CR 2 H dQ dTC 2 = − =

Sehingga didapat formulasi EOQ

PF 2CR H

2CR

Q*= =

Setelah EOQ diketahui, dapat ditentukan ekspektasi jumlah order m :

2C HR *

Q R

Rata-rata tenggang waktu antar order T, formulasinya :

HR 2C m

* Q m

1

T= = =

Titik pemesanan kembali (reorder point) didapatkan dengan menentukan

demand yang akan terjadi selama priode Lead Time. Jika Lead Time L dinyatakan

dalam bulan, formulasi titik order :

12 RL

B=

Jika Lead Time dinyatakan dalam minggu, formulasinya :

52 RL

B=

Total biaya minimum didapatkan dengan mensubsitusikan nilai Qo pada Q

dalam pemesanan total biaya mannual :

( )

Q* PR HQ*TC = +

Richard J. Tersine, 1994, 4 th, Prentice hal 94.

2.4.5.2 Economic Order Quantity (EOQ) Multi Item

Model ini merupakan model EOQ untuk pembelian bersama (Joint Purchase)

beberapa jenis item, dimana asumsi-asumsi yang dapat dipakai adalah :

a. Tingkat permintaan untuk setiap jenis item bersifat konstan dan diketahui

dengan pasti, lead time juga diketahui dengan pasti. Oleh karena itu, tidak ada

stock out maupun biaya stock out.

b. Lead timenya sama untuk semua item, dimana semua item yang dipesan akan

datang pada satu titik waktu yang sama untuk setiap siklus.

c. Holding cost, harga per-unit (unit cost) dan ordering untuk setiap item

diketahui.

Penentuan rumus EOQ untuk kasus joint purchase diperoleh dengan

menderivasi biaya total persediaan yang, terdiri dari total ordering cost dan total

holding cost selama periode tertentu, dimana :

(

)

∑

+∑

=

Rpi

Q D ki K

Cost Ordering Total

Dimana :

K = Biaya pemesanan yang tidak tergantung jumlah item

ki = Biaya pemesanan tambahan karena adanya penambahan item-i

kedalam pesanan

d1 = Biaya selama periode tertentu untuk item-i

D = Biaya yang diperlukan selama periode tertentu untuk semua itu

Q*Rp = EOQ optimal untuk ukuran lot terpadu dalam "nilai" rupiah

Total holding cost dapat diformulasikan :

∑

= QRpi

2 h Cost Holding Total Sehingga :

(

)

∑

∑

+∑

+ = Rpi RPi Q 2 h Q D ki K TCNilai EOQ optimal dapat dirumuskan :

(

)

h ki K Rpi *Q = +

∑

EOQ untuk masing-masing item dalam unit dirumuskan:

i i C Rp * Q Q =

Frekuensi pemesanan yang terjadi setiap periode dirumuskan:

D Rp * Q f 1 *

T = =

Sumber : (Nasution, A. H., 2004, Hal 235-236)

2.4.6 Sistem Produksi Tipe Batch

Dalam sistem produksi tipe batch terdiri dari Economic Production Quantity

2.4.6.1 Economic Production Quantity (EPQ) Single Item

Dalam sistem EPQ prosedur yang digunakan hampir sama dengan EOQ

dengan pengecualian bahwa biaya pemesanan digantikan biaya set-up. Yang

dimaksud dengan biaya set-up adalah biaya yang diperlukan untuk mempersiapkan

equipment atau stasiun kerja untuk melaksanakan pekerjaan tersebut.

EPQ dalam pemakaian terjadi pada perusahaan yang pengadaan bahan baku

atau komponennya dibuat sendiri oleh perusahaan. Karena pengadaannya dibuat

sendiri, maka instaneousy seperti model EOQ tidak berlaku. Dalam hal ini, tingkat

produksi perusahaan untuk membuat bahan baku (komponen) diasumsikan lebih

besar daripada tingkat pemakaiannya. Tujuan dari model EPQ ini adalah menentukan

berapa jumlah bahan baku (komponen) yang diproduksi, sehingga meminimasi biaya

persediaan yang terdiri dari biaya set-up produksi dan biaya penyimpanan.

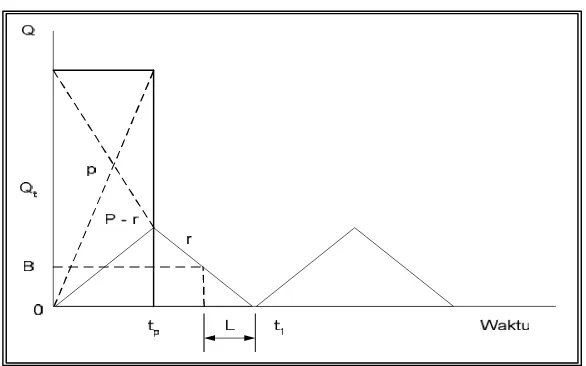

Richard J. Tersine, 1994, hal 122.

Dimana :

p = Rate Produksi

r = Rate Demand (r < p)

tp = Periode Waktu Produksi

Qt = tp (p – r) = Persediaan Maksimum

( )

[

]

[

( )

]

Rata rataPersediaan2 r p Q 2 r p t Q p p 2

1 = −

− = − =

p – r = Rate Penambahan Persediaan

B = Titik Reorder

L = Lead Time

Dengan tidak mengijinkan terjadinya stock out, fonnulasi total biaya

persediaan annual adalah :

( )

(

)

p 2 r p HQ Q CR RP Q TC n Penyimpana B up -Set B produksi B annual biaya Total − + + = + + =Dimana :

R = Permintaan Tahunan dalam unit

P = Biaya Produksi per Unit

Q = Economic Production Quantity (EPQ)

C = Biaya set – up setiap running produksi

H = Biaya Simpan per unit per tahun

Dengan menurunkan total biaya annual terhadap order produksi (EPQ) dan

( )

(

)

0 p 2 r p HQ Q CR dQ Q dTC 2 = − + − =Didapatkan formulasi Economic Production Quantity :

(

p r)

H CRp 2 * Q − =

Bila terdapat N hari kerja dalam setahun maka :

p * Q optimal produksi running

Waktu =

Titik reorder produksi

rL N RL

B= =

Dimana :

L = Waktu Set-up produksi dan yang dijadwalkan

R = Rate Demand Harian

Formulasi total biaya annual minimum :

( )

(

)

p r p * HQ PR * QTC = + −

Sumber : (Richard J. Tersine, 1994, , hal 121).

2.5 Peramalan

Peramalan adalah proses untuk memperkirakan berapa kebutuhan di

masa akan datang yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu,

dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan barang ataupun jasa.

Dalam kondisi pasar bebas, permintaan pasar lebih bersifat kompleks dan dinamis

teknologi, produk pesaing, dan produk subtitusi. (Nasution, A. H., 2004, Hal

235-236).

Sasaran peramalan dapat di kategorikan berdasar jangka waktunya ke dalam

sasaran jangka panjang, jangka menengah, jangka pendek, dan segera. (baroto,teguh,

2002, Hal 22).

Peramalan biasanya diklasifikasikan berdasarkan horison waktu masa depan

yang dicakupnya. Horizon waktu terbagi atas beberapa kategori :

a) Peramalan jangka pendek.

Permalan ini mencakup jangka waktu hingga 1 tahun tetapi, umumnya kurang

dari 3 bulan. Peramalan ini digunakan untuk merencanakan pembelian,

penjadwalan kerja, jumlah tenaga kerja, penugsan kerja, dan tingkat produksi.

b) Peramalan jangka menengah.

Peramalan jangka menengah atau Intermediate, umumnya mencakup hitungan

bulanan hingga 3 tahun. Peramalan ini berguna untuk merencanakan penjualan,

perencanaan dan anggaran produksi, anggaran kas, dan menganalisis

bermacam-macam rencana operasi.

c) Peramalan jangka panjang.

Umumnya untuk perencanaan masa 3 tahun atau lebih. Peramalan jangka

panjang digunakan untuk merencanakan produk baru, pembelanjaan modal,

lokasi atau pengembangan fasilitas, serta penelitian dan pengembangan

(Litbang).

Terdapat dua jenis model peramalan yang utama, yaitu: model deret berkala

dilakukan berdasarkan nilai masa lalu dari suatu variabel atau kesalahan masa lalu.

Tujuan metode peramalan deret berkala seperti itu adalah dengan menemukan pola

dalam deret historis dan mengekstrapolasikan pola tersebut ke masa depan.

Model kausal di pihak lain mengasumsikan bahwa faktor yang diramalkan

menunjukkan suatu hubungan sebab-akibat dengan satu atau lebih variabel bebas.

Langkah penting dalam memilih suatu metode deret berkala (time series) yang tepat

adalah dengan mempertimbangkan jenis pola data, sehingga metode yang paling tepat

dengan pola tersebut dapat diuji. Pola data dapat dibedakan menjadi empat jenis

(Spyros M, Steven C, Victor E,1995, hal. 10 ) :

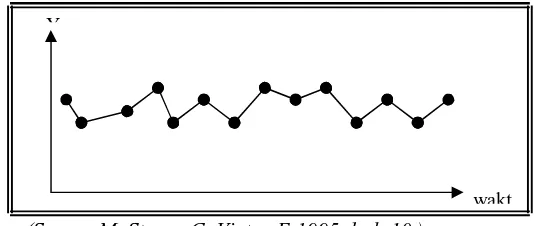

1. Pola Horizontal (H)

Terjadi bilamana nilai data berfluktuasi di sekitar nilai rata-rata yang konstan.

Deret seperti itu adalah “stasioner” terhadap nilai rata-ratanya. Suatu produk yang

penjualannya tidak meningkat atau menurun selama waktu tertentu termasuk

kedalam jenis ini.

(Spyros M, Steven C, Victor E,1995, hal. 10 )

wakt Y

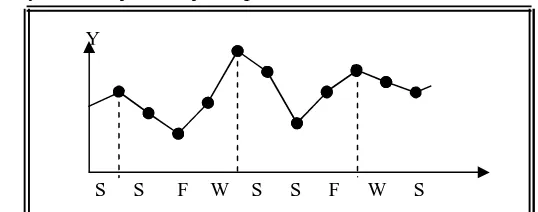

2. Pola Musiman (S)

Terjadi bilamana suatu deret dipengaruhi oleh faktor musiman (misalnya kuartal

tahun tertentu, bulanan, atau hari-hari pada minggu tertentu). Penjualan dari

produk seperti minuman ringan, es krim, dan bahan bakar pemanas ruang

semuanya menunjukkan jenis pola ini.

(Spyros M, Steven C, Victor E,1995, hal. 10 )

Gambar 2.8 Pola Data Musiman Kuartalan

3. Pola Siklis (C)

Terjadi bilamana datanya dipengaruhi oleh fluktuasi ekonomi jangka panjang

seperti yang berhubungan dengan siklus bisnis. Penjualan produk seperti mobil,

baja, dan peralatan utama lainnya menunjukkan jenis pola ini.

(Spyros M, Steven C, Victor E,1995, hal. 10 )

Gambar 2.9. Pola Data Siklus

S S F W S S F W S S F W

1972 73 74 75 76 77 78 79 80 81 waktu

Y 4. Pola trend (T)

Terjadi bilamana terdapat kenaikan atau penurunan sekuler jangka panjang

dalam data. Penjualan banyak perusahaan, produk bruto nasional (GNP) dan

berbagai indikator bisnis atau ekonomi lainnya mengikuti suatu pola trend selama

perubahannya sepanjang waktu.

(Spyros M, Steven C, Victor E,1995, hal. 10 )

Gambar 2.10. Pola Data Trend

Banyak deret data mencakup kombinasi dari pola-pola di atas. Metode

peramalan yang dapat membedakan setiap pola harus dipakai bila diinginkan adanya

pemisahan komponen pola tersebut. Demikian pula, metode alternatif dapat

digunakan untuk mengenal pola dan mencocokkan data secara tepat sehingga nilai

mendatang dapat diramalkan.

Metode peramalan kualitatif atau teknologis, di lain pihak, tidak memerlukan

data yang serupa seperti metode peramalan kuantitatif. Input yang dibutuhkan

tergantung pada metode tertentu dan biasanya merupakan hasil dari pemikiran

intuitif, perkiraan (judgment), dan pengetahuan yang telah didapat. Pendekatan

khusus. Metode teknologis dibagi menjadi dua bagian, yaitu metode eksploratoris

dan normatif. Metode eksploratoris (seperti Delphi, kurva-S, analogi, dan penelitian

morfologis) dimulai dengan masa lalu dan masa kini sebagai titik awalnya dan

bergerak ke arah masa depan secara heuristik, seringkali dengan melihat semua

kemungkinan yang ada. Metode normatif, seperti matriks keputusan, pohon relevansi

(relevance trees), dan analisa sistem dimulai dengan menetapkan sasaran dan tujuan

yang akan datang, kemudian bekerja mundur untuk melihat apakah hal ini dapat

dicapai, berdasarkan kendala, sumberdaya, dan teknologi yang tersedia.

Ramalan teknologis terutama digunakan untuk memberikan petunjuk, untuk

membantu perencana dan untuk melengkapi ramalan kuantitatif, bukan untuk

memberikan suatu ramalan numerik tertentu. Karena sifat dan biayanya, ramalan

kuantitatif digunakan sangat eksklusif untuk keadaan jangka menengah dan panjang

seperti perumusan strategi, pengembangan produk dan teknologi baru, dan

pengembangan rencana jangka panjang.

2.5.1 Prinsip-Pr insip Dalam Menggunakan Peramalan Per mintaan

Pengelolaan dan strategi logistik dapat dilakukan secara efektif apabila

dilandasi oleh beberapa prinsip penggunaan peramalan. Prinsip-prinsip ini secara

singkat dapat dijelaskan sebagai berikut. Sebelum hal tersebut di bicarakan lebih

lanjut, perlu disadari bahwa yang sedang dibicarakan adalah mengenai suatu

peramalan, bukan suatu kepastian. Oleh karena itu, perlu di ingat hukum pertama dan

prinsip-prinsip peramalan di letakkan. (Indrajit, Eko & Djokopranoto, Richardus,

(2003), Grasindo- Jakarta. hal 364-365)

1. Peramalan yang baik pun masih memungkinkan kesalahan yang signifikan.

2. Peramalan memerlukan monitor dan perhitungan perkiraan kesalahan.

3. Ketidakpastian, yang mungkin besar, harus selalu diantisipasi dan diperhitungkan.

4. Semua sistem peramalan selalu didasari oleh model yang bersifat implisit atau

eksplisit.

5. Peramalan sering kali juga didasarkan atas peramalan agregat yang perlu

dipecah-pecah menjadi komponen produk, letak geografis, atau komponen-komponen

lain.

2.5.2 Metode Peramalan

Di dalam perencanaan produksi untuk suatu perusahaan perlu diketahui adanya

unsur utama, yaitu peramalan produksi dan perkiraan produksi. Penyusunan

perencanaan produksi tanpa dilengkapi dengan peramalan dan perkiraan produksi

akan menjadi suatu perencanaan produksi yang kurang lengkap. Metode peramalan

merupakan suatu metode atau teori pendekatan kemungkinan akan terjadinya suatu

kejadian di masa yang akan datang dengan menganalisa keadaan di waktu-waktu

yang lalu. Penyusunan peramalan yang berdasarkan pada data historis yang ada

seringkali menggunakan trend untuk melaksanakan perhitungan peramalan penjualan

a. Model Peramalan Kualitatif

Peramalan kualitatif umumnya bersifat subyektif, dipengaruhi oleh intuisi,

satu orang dengan orang yang lain dapat berbeda. Meskipun demikian, peramalan

dengan model kualitatif tidak berarti hanya menggunakan intuisi, tetapi seringkali

mengikutsertakan model-model statistik sebagai bahan masukan dalam judgement

(pendapat, keputusan) dan dapat dilakukan secara perseorangan maupun kelompok.

Dalam peramalan secara kualitatif ada 4 metode yang umum dipakai :

1. Juri Opini Eksekutif

2. Metode Delphi

3. Gabungan Tenaga Penjualan

4. Survey Pasar.

c. Model Peramalan Kuantitatif

Peramalan Kuantitatif dapat diterapkan bila terdapat tiga kondisi berikut :

(Spyros M, Steven C, Victor E,1995, hal. 8)

a. Tersedia informasi tentang masa lalu.

b. Informasi tersebut dapat dikuantitatifkan dalam bentuk data numerik.

c. Dapat diasumsikan bahwa beberapa aspek pola masa lalu akan terus berlanjut di

masa mendatang.

Model kuantitatif dapat dipergunakan dalam prakiraan, pada dasarnya dapat

dikelompokkan dalam dua jenis, yaitu metode deret berkala (time series) dan metode

regresi atau kausal (Spyros M, Steven C, Victor E, 1995, hal. 9) :

1. Metode Time Series

Merupakan metode dimana pendugaan masa depan dilakukan berdasarkan nilai

deret berkala seperti itu adalah dengan menemukan pola dalam deret historis dan

mengekstrapolasikan pola tersebut ke masa depan. Langkah penting dalam

memilih suatu metode time series yang tepat adalah dengan mempertimbangkan

jenis pola data, sehingga metode yang paling tepat dengan pola tersebut dapat

diuji.

2. Metode Kausal

Dengan mengasumsikan bahwa faktor yang diperkirakan/diramalkan

menunjukkan adanya hubungan sebab-akibat dengan satu atau lebih variabel

bebas. Maksud dari model kau