KARAKTER FISIKOKIMIA DAN KADAR PATI

RESISTEN TAPIOKA HASIL PERLAKUAN HEAT

MOISTURE TREATMENT (HMT) MENGGUNAKAN OVEN

TRI FERDIANI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2013

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Karakter Fisikokimia dan Kadar Pati Resisten Tapioka Hasil Perlakuan Heat Moisture Treatment (HMT) Menggunakan Oven adalah benar karya saya dengan arahan Dosen Pembimbing Akademik dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2013 Tri Ferdiani NIM F24090025

ABSTRAK

TRI FERDIANI. Karakter Fisikokimia dan Kadar Pati Resisten Tapioka Hasil Perlakuan Heat Moisture Treatment (HMT) Menggunakan Oven. Dibimbing oleh ELVIRA SYAMSIR.

Tapioka dimodifikasi dengan heat-moisture treatment (HMT) pada suhu 120ºC dan 140ºC selama 16 dan 24 jam dengan kadar air 20% . Selama HMT, terjadi penurunan kadar air sekitar 73,38 - 85,95 %, sehingga kadar air HMT aktual hanya 3 - 4 % . Proses HMT menyebabkan hilangnya sifat birefringence di tengah beberapa granula tapioka, penurunan kristalinitas (kecuali untuk HMT tapioka 120-24) tetapi tidak mengubah tipe kristalin dari tapioka. Kandungan amilosa, kapasitas pembengkakan dan kelarutan tapioka HMT lebih rendah dari tapioka alami. HMT tapioka memiliki kadar RDS dan SDS yang secara signifikan lebih tinggi dari bentuk alaminya (kecuali tapioka HMT 120-24) sedangkan kadar RS tidak berbeda nyata . HMT menyebabkan perubahan karakteristik pasta pati . Viskositas puncak, suhu pasting dan viskositas breakdown relatif pasta dari tapioka HMT secara signifikan lebih rendah dibandingkan tapioka alami. Secara umum, perubahan dari semua parameter sangat dipengaruhi oleh kondisi proses .

Kata kunci: tapioka, HMT, karakter fisikokimia, RS, suhu, waktu

ABSTRACT

TRI FERDIANI. Physicochemical Characteristic and Resistant Starch Content of Tapioca modification from Heat Moisture Treatment (HMT) Using Oven. Supervised by ELVIRA SYAMSIR;

Tapioca was modified by heat moisture treatment ( HMT ) at temperature of 120 ºC and 140 ºC for 16 and 24 hours with 20 % moisture content. During the HMT, the moisture content decreased approximately 73,38 - 85,95%, so the moisture content of HMT actually only 3 - 4%. HMT caused birefringence properties in the center of some tapioca granules disappear, decreased the crystallinity (except for the HMT tapioca 120-24) but it did not change the crystalline type of tapioca. The amylose content, swelling capacity and solubility of HMT tapioca were lower than the native one. HMT tapioca had significantly higher RDS and SDS content (except for HMT tapioca 120-24) than those native tapioca whereas RS content was not significantly different. HMT caused changes in pasting characteristics of starch. Peak viscosity , pasting temperature and viscosity breakdown relative of pasta from HMT tapioca were significantly lower than pasting from its native. In general, the change of all parameters was strongly influenced by the process conditions.

Keywords:tapioca, HMT, physicochemical characteristic, RS, temperature, time

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

KARAKTER FISIKOKIMIA DAN KADAR PATI

RESISTEN TAPIOKA HASIL MODIFIKASI HEAT MOISTURE

TREATMENT (HMT) MENGGUNAKAN OVEN

TRI FERDIANI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2013

Judul Skripsi : Karakter Fisikokimia dan Kadar Pati Resisten Tapioka Hasil Modifikasi Heat Moisture Treatment (HMT) Menggunakan Oven Nama : Tri Ferdiani

NIM : F24090025

Disetujui oleh

Dr. Elvira Syamsir, STP, M.Si Pembimbing

Diketahui oleh

Dr Ir Feri Kusnandar, MSc Ketua Departemen

Tanggal Lulus:

KATA PENGANTAR

Puji dan syukur kehadirat Allah SPT atas segala karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan penelitian sampai dengan penyusunan skripsi. Judul skripsi adalah “Kadar Pati Resisten dan Karakter Fisikokimia Tapioka Hasil Modifikasi Heat Moisture Treatment (HMT) Menggunakan Oven”.

Terima kasih penulis ucapkan kepada Dr Elvira Syamsir, STP, M.Si selaku pembimbing akademik, serta Dr Nur Wulandari, S.TP, M.Si dan Dr. Fahim M. Taqi S.TP DEA selaku penguji atas semua bimbingan dan sarannya sehingga skripsi ini dapat tersusun. Ungkapan terima kasih juga penulis sampaikan kepada bapak, ibu, serta seluruh keluarga, atas segala doa dan motivasinya. Di samping itu, ucapan terima kasih penulis sampaikan kepada seluruh teknisi laboratorium di Departemen Ilmu dan Teknologi Pangan dan Seafast Center IPB yang telah membantu penulis selama penelitian. Penulis mengucapkan terima kasih kepada, teman kos Pondok Ihsan, teman lorong 4 A2, TPB B04, teman-teman SOSKEMAH BEM F 2011, HRD BEM F 2010, teman-teman-teman-teman satu lab selama penelitian, teman-teman ITP46, dan semua pihak yang tidak dapat disebutkan satu per satu.

Semoga skripsi ini dapat bermanfaat bagi yang membutuhkannya dan menambah wawasan bagi yang membacanya.

Bogor, Desember 2013

Tri Ferdiani

DAFTAR ISI

DAFTAR TABEL ix

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN ix

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

METODE 3

Waktu dan Tempat 3

Bahan dan Alat 3

Tahapan Penelitian 3

Metode Analisis 4

HASIL DAN PEMBAHASAN 8

Karakterisasi Tapioka Alami 8

Kadar Air Proses 8

Karakteristik Morfologi Granula 8

Struktur Kristalin 9

Kadar Amilosa 12

Kapasitas Pembengkakan dan Kelarutan 13

Daya Cerna Pati secara In Vitro 14

Karakteristik Pasting 16

SIMPULAN DAN SARAN 19

Simpulan 19

Saran 20

DAFTAR PUSTAKA 20

LAMPIRAN 24

RIWAYAT HIDUP 46

DAFTAR TABEL

1 Komposisi kimia tapioka alami 8

2 Kadar air proses 8

3 Kristalinitas dan tipe kristalin tapioka alami dan HMT 11

4 Karakteristik pasting tapioka alami dan HMT 18

DAFTAR GAMBAR

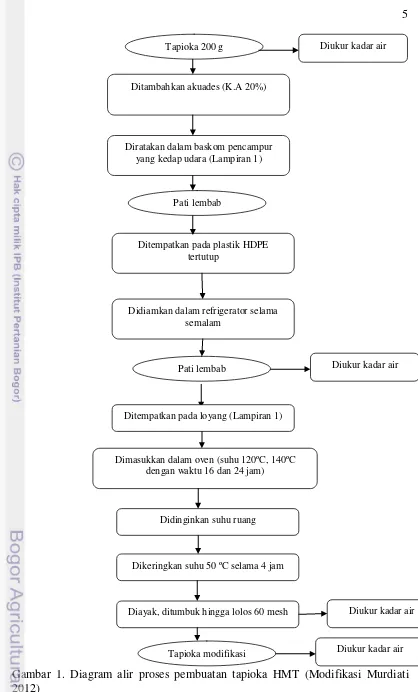

1 Diagram alir proses pembuatan tapioka HMT 5

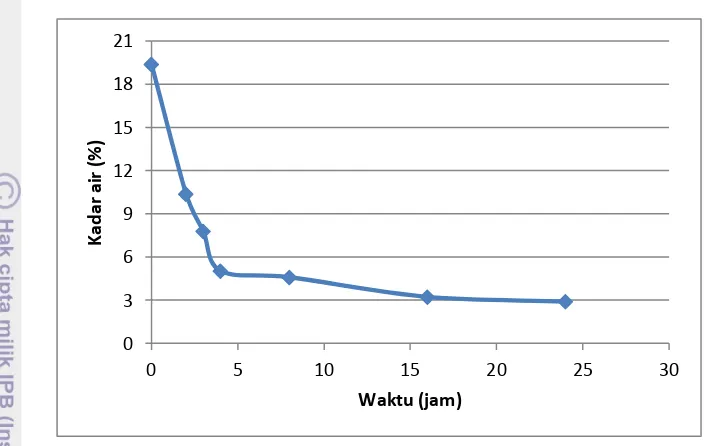

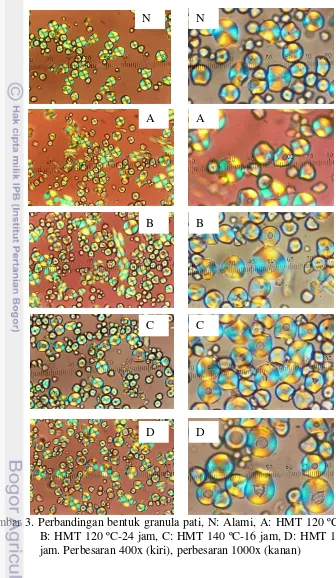

2 Grafik perubahan kadar ir proses HMT suhu 140 ºC 9 3 Perbandingan bentuk granula tapioka alami dan HMT 10

4 Difraktogram tapioka alami dan HMT 12

5 Kadar amilosa dari tapioka alami dan HMT 12

6 Kapasitas pembengkakan dan kelarutan dari tapioka alami dan HMT 14 7 Kadar RDS, SDS, dan RS dari tapioka alami dan HMT 15

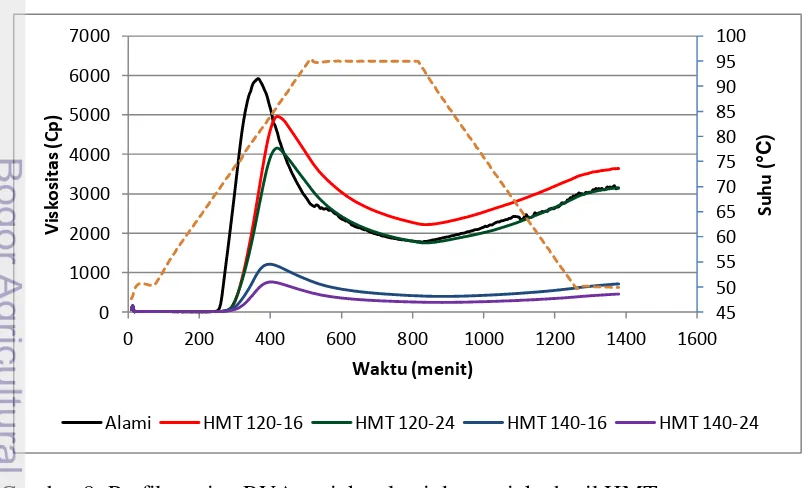

8 Karakteristik pasting tapioka alami dan HMT 17

DAFTAR LAMPIRAN

1 Gambar loyang untuk HMT 24

2 Metode analisis 24

3 Data karakteristik fisikokimia tapioka alami dan HMT 26 4 Hasil analisis data statistik metode GLM pada SAS 31

1

PENDAHULUAN

Latar Belakang

Pola konsumsi masyarakat sekarang telah bergeser ke arah pangan yang menyehatkan. Masyarakat menyadari bahwa mengonsumsi makanan tidak hanya untuk mengenyangkan tapi juga harus menyehatkan. Makanan yang berkhasiat sebagai efek kesehatan tersebut disebut sebagai pangan fungsional. Salah satu komponen pangan fungsional yang masih perlu dikembangkan adalah pati resisten (Resistant Starch / RS).

RS merupakan fraksi pati yang tahan terhadap hidrolisis enzim pencernaan amilase dan perlakuan pulunase secara in vitro (Sajilata et.al 2006). RS difermentasi seperti serat di dalam usus besar sehingga meningkatkan jumlah koloni mikroorganisme baik seperti Bifidobacterium yang akan menghasilkan Short Chain Fatty Acid (SCFA) terutama propionat dan butirat. Asam butirat dapat berperan sebagai zat anti-karsinogenik karena mampu menghambat proliferasi sel-sel kanker, meningkatkan diferensiasi (normalisasi), dan apoptosis (kematian sel secara terprogram) sel-sel kanker kolorektal pada manusia (Brouns et.al 2002).

Aplikasi RS pada produk pangan berguna untuk meningkatkan serat pangan. Keuntungan yang lain adalah dari aspek formulasi yang cocok diaplikasikan pada cookies, dimana RS sedikit menyerap air sehingga tidak perlu mengubah formulasi awal seperti penambahan air. Keuntungan juga dapat dilihat dari aspek sensori. Pemakaian pati lebih membuat tekstur cookies lebih bagus daripada serat dimana serat memiliki tekstur kurang kompak jika dicampur dengan bahan baku berupa tepung. Selain itu juga memiliki sifat fungsional lain seperti kapasitas pembengkakan, viskositas, pembentukan gel, dan kapasitas mengikat air yang cocok diaplikasikan pada produk-produk tertentu (Syamsir 2010).

Indonesia adalah produsen tapioka nomor dua di Asia setelah Thailand (Fatchuri dan Wijayatiningrum 2009). Produksi rata-rata tapioka Indonesia naik dari 19,99 juta ton pada 2009 menjadi 24,04 juta ton pada 2011 (BPS 2012). Akan tetapi pemanfaatan tapioka sebagai pati modifikasi masih terbatas. Hal itu dapat ditunjukkan dengan jumlah impor pati modifikasi yang selalu meningkat tiap tahunnya. Sebagai contoh, pada periode s/d 2012, impor pati modifikasi meningkat sebesar 227,88% (SPI 2012-diolah).

Heat Moisture Treatment (HMT) merupakan salah satu cara yang dapat dilakukan untuk meningkatkan kadar pati resisten (Li et al 2011; Guzel dan Sayar 2010; Chung et al 2009). Menurut Jacobs dan Delcour (1998) yang dikutip oleh Li et al (2011), HMT didefinisikan sebagai modifikasi fisik yang dilakukan dengan memanaskan pati dengan kadar air terbatas (kurang dari 35% air, w/w) pada suhu di atas suhu transisi gelas tetapi masih di bawah suhu gelatinisasi pati selama waktu tertentu.

2

dengan menggunakan oven. Akan tetapi dari penelitian HMT menggunakan oven, belum pernah dilakukan pemeriksaan kadar air saat proses HMT berlangsung.

Perlakuan HMT dapat mengubah karakteristik fisikokimia pati. Perubahan tersebut antara lain adalah mengurangi sifat birefringent (Li et al 2011; Syamsir 2012; Chung et al 2009), menurunkan kapasitas pembengkakan (Syamsir 2012, Adebowale et al 2005; Li et al 2011), menurunkan kelarutan (Guzzel dan Sayar 2010; Oliyanka et al 2008) atau meningkatkan kelarutan (Adebowale et al 2005; Pukkhata et al 2008; Collado dan Cork 1999), menyebabkan peningkatan suhu pasting, penurunan viskositas breakdown (VBD), dan menaikkan/menurunkan viskositas balik (VB) (Pukkhata et al 2008; Singh et al 2005; Herawati 2009), dapat mengubah struktur kristalin pati (Gunaratne dan Hoover 2002) atau tidak mengubah tipe kristal tersebut (Pukkhata et al 2008; Collado and Cork 1999; Syamsir 2012), penurunan kristalinitas (Syamsir 2012; Vermeylen et al 2006; Gunaratme dan Hoover 2002), dan peningkatan atau penurunan daya cerna oleh enzim. Ahmad (2009) juga menyebutkan bahwa penggunaan HMT jagung dapat menghasilkan mi dengan kadar serat dan pati resisten yang lebih tinggi.

Penelitian tentang penerapan HMT untuk mendapatkan pati resisten telah dilakukan pada beberapa jenis pati dengan perlakuan suhu dan kadar air yang berbeda. Perlakuan HMT pada pati kacang hijau dan kana (Li et al 2011; Juansang et al 2012) pada kadar air berbeda meningkatkan RS; dengan nilai tertinggi pada perlakuan dengan kadar air 20% untuk kacang hijau dan kadar air 25% untuk kana. Sedangkan untuk perbedaan suhu telah dilakukan pada pati kentang normal dan waxy serta pati jagung, kacang polong dan lentil (Varatharajan et al 2011; Chung et al 2009) yang menunjukkan penurunan daya cerna pada suhu 80 ºC dan peningkatan pada suhu 120 ºC dan 130 ºC di pati kentang normal dan waxy dan meningkatkan SDS dan RS pada suhu 120 ºC untuk pati jagung, kacang polong dan lentil. Akan tetapi pengaruh kombinasi suhu dan waktu sedikit ditemukan.

Penelitian ini dilakukan untuk mengetahui pengaruh suhu dan waktu proses HMT terhadap karakteristik fisikokimia dan dihubungkan dengan kadar RDS, SDS, dan RS dari tapioka HMT dengan menggunakan oven.

Perumusan Masalah

Perumusan masalah penelitian ini adalah sebagai berikut:

1 Pengaruh penggunaan oven terhadap perubahan kadar air pati selama proses HMT belum pernah dilaporkan.

2 Pengaruh HMT dengan oven serta perbedaan suhu dan waktunya terhadap karakteristik fisikokimia dan kadar RS tapioka belum banyak diteliti

3 Tujuan Penelitian

Tujuan pelaksanaan penelitian ini adalah sebagai berikut:

1 Mengetahui perubahan kadar air bahan selama proses HMT dengan menggunakan oven

2 Mengetahui pengaruh suhu dan waktu proses HMT dengan oven terhadap karakteristik fisikokimia dan kadar RDS, SDS, dan RS tapioka.

Manfaat Penelitian

Hasil penelitian ini bermanfaat untuk menjelaskan perubahan kadar air yang terjadi selama proses HMT dengan menggunakan oven serta pengaruh suhu dan waktunya terhadap karakteristik fisikokimia dan kadar RS yang dihasilkan.

METODE

Waktu dan Tempat

Penelitian ini dilaksanakan selama lima bulan, yaitu mulai April-September 2013. Laboratorium yang digunakan adalah Laboratorium SEAFAST (Pilot Plant, Laboratorium Mikrobiologi Pangan) dan Laboratorium Ilmu dan Teknologi Pangan (Laboratorium Pengolahan Pangan, Laboratorium Biokimia Pangan, Laboratorium Kimia Pangan), IPB.

Bahan dan Alat

Bahan utama yang digunakan adalah tapioka “Rosebrand” yang diperoleh dari “Giant” Bogor. Bahan-bahan lain yang digunakan untuk analisis adalah buffer Na-asetat 0.1 M (pH 5,2), aquades, NaOH, enzim pankreatin SIGMA P-7545 (8xUSP), HCl, enzim amiloglukosidase (A9913 Sigma), etanol 10%, etanol 80%, eter, pereaksi fenol-sulfat, maltosa, asam asetat 1 N, larutan iod, larutan glukosa, serta bahan-bahan kimia untuk uji proksimat.

Alat-alat yang digunakan adalah wadah loyang, oven pengering, pengaduk, alat pencampur air dan pati, timbangan, inkubator, gelas kaca, gelas plastik, plastik HDPE, alumunium foil, water bath, kulkas, vortex, sentrifuse, X-Ray Diffraction, spektrofotometer, mikroskop polarisasi, RVA, termometer, erlenmeyer, labu takar, pH meter, serta peralatan untuk uji analisis proksimat.

Tahapan Penelitian Kerangka Penelitian

4

Tahap I: Karakterisasi Tapioka Native

Tahap ini bertujuan mengetahui karakteristik tapioka alami yang digunakan. Analisis yang dilakukan yaitu analisis proksimat (kadar air, abu, protein, lemak dan karbohidrat), bentuk granula, struktur kristalin, kapasitas pembengkakan dan kelarutan, kadar amilosa, kadar RS, dan karakteristik pasting.

Tahap II: Modifikasi dengan Teknik HMT dan Karakterisasinya

Tahap ini bertujuan mengetahui proses pembuatan HMT beserta karakteristik yang dihasilkan. Parameter yang diukur adalah kadar air, bentuk granula, struktur kristalin, kapasitas pembengkakan dan kelarutan, kadar amilosa, kadar RS, dan karakteristik pasting. Modifikasi HMT dilakukan dengan memakai oven mengikuti metode Murdiati (2012) yang dimodifikasi pada proses pencampuran tapioka dan air. Tapioka dihomogenkan dengan waring mixer, lalu dikemas kembali sebanyak 1 kg dan disimpan dalam toples yang tertutup rapat sampai saat akan digunakan. Proses pencampuran dilakukan dengan melewatkan campuran akuades dan tapioka memakai solet pada ayakan dengan wadah penampung (baskom). Pencampuran dilakukan dalam plastik tertutup yang hanya bisa dimasuki tangan sehingga tidak ada perubahan kadar air saat pencampuran (Lampiran 1). Kadar air bahan untuk HMT adalah 20%. Setelah penambahan akuades, pati ditempatkan dalam wadah plastik HDPE tertutup dan disimpan dalam refrigerator (suhu 4 ºC) selama semalam untuk menyeragamkan kadar air (conditioning). Pati diambil sampel untuk diuji kadar air kemudian dimasukkan ke dalam loyang HMT ukuran 20x10x2,5 cm dan tebal 1 mm. Pengisian dilakukan dengan ditaburkan secara cepat sampai penuh tanpa pemampatan. Pinggiran loyang ditutup dengan selotip alumunium foil untuk menutup celah-celah terbuka (Lampiran 1). Selanjutnya loyang dimasukkan ke dalam oven pada suhu 120 ºC dan 140 ºC. Parameter waktu digunakan pada penelitian ini adalah 16 dan 24 jam dihitung sejak loyang masuk oven. Setelah proses pemanasan selesai, loyang didinginkan pada suhu ruang sampai suhunya turun mencapai suhu ruang dan diambil sampel untuk kadar air. Pati lalu dikeringkan pada suhu 50 ºC selama 4 jam dan digiling sampai ukuran 60 mesh dan diambil sampel lagi untuk kadar air. Diagram proses ditunjukkan pada Gambar 1. Pada tahap ini dilakukan proses HMT tapioka dengan kadar air 20% dan suhu 120 ºC dan 140 ºC yang dikombinasikan dengan waktu proses selama 16 dan 24 jam.

Metode Analisis Analisis Proksimat

Analisis proksimat meliputi kadar air, kadar abu, protein, lemak dan karbohidrat. Prosedur analisis kadar air dan abu dari SNI 3451-2011 (BSN 2011). Kadar protein dari AOAC 1998 dan lemak AOAC 1995. Karbohidrat dihitung dari selisih 100% dari jumlah kadar air, abu, protein, dan lemak.

Polarized Light Microscopy

5

Gambar 1. Diagram alir proses pembuatan tapioka HMT (Modifikasi Murdiati 2012)

Diukur kadar air Ditempatkan pada plastik HDPE

tertutup

Didiamkan dalam refrigerator selama semalam

Pati lembab

Ditempatkan pada loyang (Lampiran 1)

Dimasukkan dalam oven (suhu 120ºC, 140ºC dengan waktu 16 dan 24 jam)

Pati lembab

Diratakan dalam baskom pencampur yang kedap udara (Lampiran 1) Ditambahkan akuades (K.A 20%)

Tapioka 200 g Diukur kadar air

Didinginkan suhu ruang

Dikeringkan suhu 50 ºC selama 4 jam

Diayak, ditumbuk hingga lolos 60 mesh

Tapioka modifikasi

Diukur kadar air

6

X-ray Diffraction (XRD) (Li et.al 2010)

Pola sinar-X didapatkan dengan D/Max-2200 difraktometer sinar-X (Rikagu Denki Co. Tokyo, Japan). Sampel pati didiamkan dalam kondisi kelembaban relatif jenuh selama 24 jam pada suhu ruang. Kemudian dimasukkan dalam wadah sampel dan dimasukkan ke dalam alat difraktometer sinar-X. Cu digunakan sebagai panjang gelombang dengan panjang gelombang 1,54060Å. Sampel diukur dengan daerah scanning yang berdifraksi 2θ (4-35º) dengan tegangan target 40 kV dan target arus 30 mA dengan kecepatan scanning rata-rata sebesar 4º/menit. Kristalinitas relatif dapat dihitung dengan perbandingan atau rasio daerah kristalin dan daerah amorf dari difraktogram sinar-X.

Kapasitas pembengkakan (Swelling power) dan Kelarutan (solubility) (Wang et.al., 2010)

Suspensi pati (2% W/V) dipanaskan dalam penangas air suhu 70ºC dan 90ºC selama 30 menit. Sampel pati lalu disentrifugasi pada kecepatan 1509xg selama 15 menit, selanjutnya supernatan dikeluarkan dan sedimen ditimbang. Alikuot dari supernatan dikeringkan dalam oven suhu 105 ºC sampai diperoleh berat konstan. Kapasitas pembengkakan (SP, g/g bk) dan solubilitas (S, %) dihitung dengan rumus sebagai berikut:

Analisis Kadar Amilosa (Aliawati2003)

Pengukuran dengan standar amilosa menggunakan iodin kemudian diukur dengan metode spektrofotometri (Lampiran 2)

Daya Cerna Pati secara in vitro (Modifikasi Guzzel dan Sayar 2010)

Analisis daya cerna pati ini terdiri dari RDS, SDS, dan RS yang diketahui dari hidrolisis pati dengan enzim pada menit ke 20 dan 120 dan kadar pati diukur dengan metode fenol-sulfat (Lampiran 2).

Karakteristik pasting (RVA) (Singh et.al 2011)

7 viskositas breakdown (VBD = VP – VPP), viskositas balik (VB = VA – VPP), suhu pasta pada saat viskositas puncak.

Rancangan dan Analisis Data

Penelitian modifikasi tapioka dengan HMT didesain menggunakan rancangan faktorial dua faktor. Faktor pertama adalah suhu (A) terdiri dari 2 taraf yaitu suhu 120ºC dan 140ºC. Faktor kedua adalah waktu (B) terdiri dari 2 taraf yaitu 16 dan 24 jam. Analisis dilakukan dengan ulangan sebanyak 2 kali. Parameter yang dibuat tetap adalah kadar air dengan nilai 20%. Model linier matematik yang tepat untuk rancangan faktorial A x B menurut Matjik dan Sumartajaya (2011) adalah:

Y j µ + + j + ij+ εijk

Keterangan:

Untuk perbandingan dengan tapioka alami, data diolah menggunakan rancangan acak lengkap. Model rancangannya adalah:

Y j µ + + εij

Analisis ststistik dilakukan menggunakan analisis ragam (ANOVA) dengan General Linier Multivariate (GLM) memakai SAS. Perlakuannya adalah alami, HMT 120-16, HMT 120-24, HMT 140-16, dan HMT 140-24. Perbedaan diantara sampel atau perlakuan akan dibandingkan dengan menggunakan analisis Duncan dengan taraf kepercayaan (α) adalah 0,05.

Yij = respon pengamatan pada faktor karakteristik fisikokimia dan RDS, SDS, RS yang memperoleh perlakuan taraf ke-i dari faktor suhu (A), taraf ke-j dari faktor waktu (B), dan pada ulangan ke-k

µ = rataan umum

αi = pengaruh utama faktor suhu (120ºC dan140ºC)

βj = pengaruh utama faktor waktu pemanasan ( 16 dan 24 jam).

(αβ)ij = pengaruh interaksi dari faktor suhu dan waktu pemanasan.

εij = galat karena pengaruh suhu pada perlakuan ke-i dan waktu ke-j yang menyebar normal

Yij = respon pengamatan pada faktor karakteristik fisikokimia dan RDS, SDS, RS yang memperoleh perlakuan taraf ke-i dan pada ulangan ke-j µ = rataan umum

αi = pengaruh utama dari perlakuan

8

HASIL DAN PEMBAHASAN

Karakterisasi Tapioka Alami

Komposisi kimia hasil proksimat tapioka alami disajikan dalam Tabel 1. Kadar air, abu, lemak dan protein tapioka ini masih masuk kisaran hasil penelitian lain yaitu 9,79%(b/b); 0,12 %(b/k); dan 0,17 %(b/k).

Tabel 1. Komposisi kimia tapioka alami

Komponen Kadar (%)

Karbohidrat (%bk) (by different)

aPinasthi (2009), bSyamsir (2012), cTester (2004)

Kadar Air Proses

Kadar air sampel selama proses HMT mengalami penurunan yang cukup tajam yaitu 73,38-85,95% seperti terlihat pada Tabel 2. Hal ini menunjukkan bahwa peralatan (loyang) belum bisa mempertahankan kadar air selama proses HMT berlangsung. Wadah atau loyang sampel masih memiliki celah-celah tempat terjadinya penguapan air. Perubahan kadar air selama proses ditampilkan pada Gambar 2. Dari Gambar 2 terlihat bahwa sebagian besar proses HMT ini berlangsung pada kadar air sekitar 3-5% saja. Perubahan karakteristik fisikokimia dan kadar RDS, SDS, maupun RS bisa saja terpengaruh karena perubahan kadar air proses tersebut.

Tabel 2 Perubahan kadar air selama proses HMT

Perlakuan Kadar Air

Proses HMT Setelah pengeringan Sebelum HMT Setelah HMT

Suhu 140 ºC 24 jam 19,41±1,5231 2,81±0,3313 4,69±1,0779 Suhu 140 ºC 16 jam 18,00±0,8436 2,80±0,2156 4,87±0,4192 Suhu 120 ºC 24 jam 19,30±0,9897 4,22±1,2456 5,81±0,4688 Suhu 120 ºC 16 jam 19,41±0,4994 5,24±0,1262 5,43±0,0418

Karakteristik Morfologi Granula

9 menunjukkan bahwa granula pati masih menunjukkan sifat kristal (belum mengalami gelatinisasi) (Kusnandar 2010).

Gambar 2. Grafik perubahan kadar air proses HMT suhu 140 ºC

HMT tidak mengubah bentuk dan ukuran granula tetapi menghilangkan sifat birefringence hanya di bagian tengahnya saja. Kehilangan sifat birefringence di tengah juga dilaporkan oleh Li et al (2011) pada HMT pati kacang hijau dan oleh Chung et al (2009) pada pati kacang dan jagung. Bagian tengah granula disusun oleh sebagian besar daerah amorf dan sebagian kecil daerah kristalin. Hilangnya sifat birefringence pada pusat disebabkan pusat granula daerah amorf memiliki susunan molekul lebih renggang sehingga lebih mudah diubah selama HMT. Perubahan heliks ganda pada daerah kristalin akibat penetrasi panas yang tinggi menginisiasi perpindahan molekul granula dan memberikan energi panas pada heliks ganda sehingga dapat mengubah orientasi kristalin dan meningkatkan derajat ketidakteraturan molekul pada daerah kristalin sehingga birefringencepati menjadi melemah (Eliasson dan Gudmonsson 2004; Chung et al 2009; Vermeylen et al 2006). HMT dengan suhu dan waktu yang lebih tinggi (140 ºC- 24 jam) menunjukkan jumlah kehilangan sifat birefringence yang lebih banyak. Karena semakin lama waktu pemanasan, semakin besar pula energi panas yang diterima sehingga sifat birefringencegranula semakin melemah (Herawati 2009).

Struktur Kristalin

Struktur kristalin yang diperoleh dari analisis difraksi sinar X dapat dilihat pada Gambar 4 dan Tabel 3. Tapioka alami menunjukkan tipe kristalit A. Tipe kristalit A ditunjukkan oleh pati sereal dan sebagian umbi akar. Tipe kristalin A ditunjukkan dengan adanya puncak di 15º, puncak ganda di 17º dan 18º serta di 23º 2θ (Elliasson dan Gudmonsson 2004). Kristalit tipe A mempunyai susunan yang teratur mendekati heliks ganda sehingga diperkirakan lebih stabil.

10

Gambar 3. Perbandingan bentuk granula pati, N: Alami, A: HMT 120 ºC-16 jam, B: HMT 120 ºC-24 jam, C: HMT 140 ºC-16 jam, D: HMT 140 ºC-24 jam. Perbesaran 400x (kiri), perbesaran 1000x (kanan)

N N

A A

B B

C C

11 Tabel 3. Kristalinitas dan tipe kristalin tapioka alami dan HMT

Perlakuan suhu-waktu

Intensitas pada puncak

tertinggi (CPS) Kristalinitas

Relatif (%) Tipe Kristal

15 17 18 23

Proses HMT ini tidak mengubah tipe kristalit tapioka yang ditunjukkan dengan tidak berubahnya pergeseran puncak difraktogram. Akan tetapi HMT ini menurunkan kristalinitas untuk HMT 140ºC-24 jam, HMT 140ºC-16 jam, dan 120ºC-16 jam dari tapioka alami (37,46%) menjadi masing-masing 31,40%; 33,34%; 35,30%. Sedangkan untuk HMT 120ºC-24 meningkat menjadi 39,04%. Penurunan kristalinitas setelah HMT juga terjadi pada tapioka (Syamsir 2012; Gunaratne dan Hoover 2002), pati kentang (Vermeylen et al 2006). Pembentukan kristalit baru selama HMT dapat terjadi karena interaksi amilosa-amilosa, amilosa-amilopektin, dan interaksi amilosa-lemak (Hoover dan Manuel 1996). Interaksi amilosa-lemak diperkirakan tidak terjadi karena komposisi lemak tapioka alami yang sangat kecil dan tidak adanya peningkatan intensitas puncak di 20º 2θ setelah HMT (Khunae et al 2007 didalam Syamsir 2012). Penurunan kristalinitas ini terkait suhu tinggi dan lama waktu. Makin tinggi suhu dan lama waktu HMT menyebabkan rusaknya atau hilangnya keteraturan struktur kristalin akibat berpindahnya heliks ganda selama HMT (Lee et al 2012).

Peningkatan waktu meningkatkan kristalinitas pada HMT 120 ºC, sedangkan HMT 140 ºC menurunkan kristalinitas. Pemecahan amilopektin yang tidak sempurna dapat menghasilkan dekstrin. Proses HMT dengan kadar air terbatas dan suhu tinggi memicu proses dekstrinasi dimana dekstrinasi ini memakai suhu 135-190 ºC untuk tanpa bantuan asam selama 3-24 jam (Sutanto 2001). Dekstrin memiliki struktur yang sama dengan pati alami sehingga dapat diukur dengan XRD dan memberikan ketajaman dalam difraktrogram XRD (Elliasson dan Gudmonsson 2004). Hal itu seharusnya meningkatkan kristalinitas. Karena menurut Kim dan Lim (2009), dekstrin dapat dihasilkan dari perlakuan dengan amilase untuk memurnikan nanokristal pati dengan menghilangkan bagian amorfnya hingga tinggal kristalnya saja. Akan tetapi kristalinitasnya turun diduga karena struktur kristalin dekstrin merusak ikatan hidrogen yang menghubungkan heliks ganda (Chung et al 2009). Dekstrin yang strukturnya mirip amilosa memiliki derajat polimerisasi (DP) yang rendah dari amilosa, mengakibatkan kompleks kristalinisasi terganggu (Gelders et al 2004). Peningkatan kristalinitas pada HMT 120-24 jam terjadi karena perpindahan rantai heliks ganda dalam kristal pati dengan penyusunan yang lebih rapat dan teratur sehingga meningkatkan ikatan hidrogen pada hubungan antar heliks (Zavareze et al 2011).

12

paling tinggi. Hal ini diduga amilosa berkurang akibat terjadinya pengikatan kembali amilosa-amilosa atau amilosa-amilopektin (Varatharajan et al 2011).

Gambar 4. Difraktogram tapioka alami dan HMT: Alami (N); HMT 120-16 (A); HMT 120-24 (B); HMT 140-16 (C); HMT 140-24 (D).

Kadar Amilosa

Hasil analisis amilosa dapat dilihat pada Gambar 5. Perlakuan HMT menurunkan kadar amilosa pada semua perlakuan. Penurunan amilosa juga terjadi pada HMT pati yam (Adebowale et al 2009) dan pati sagu (Herawati 2009).Analisis statistik (Lampiran 4) menunjukkan bahwa suhu dan waktu HMT tidak berpengaruh signifikan terhadap kadar amilosa (p>0,05), tetapi perlakuan interaksi keduanya berpengaruh signifikan, dimana perlakuan dengan suhu 120 ºC menunjukkan penurunan amilosa seiring dengan meningkatnya waktu proses. Sedangkan pada suhu 140 ºC mengalami sedikit peningkatan atau hampir sama.

Gambar 5. Kadar amilosa dari tapioka alami dan HMT 0

5 10 15 20 25 30 35 40 45

120 C 140 C Alami

Ka

d

a

r

a

m

il

o

sa

(%

)

16 jam

13 Menurunnya kadar amilosa setelah HMT diduga disebabkan terjadinya pengikatan amilosa-amilosa ataupun amilosa-amilopektin. Amilosa yang diikat dengan iodin adalah amilosa bebas, makin banyak amilosa bebas yang diikat iodin, makin sedikit amilosa yang bisa berikatan dengan amilosa atau amilopektin (Varatharajan et al 2011). Kadar amilosa yang rendah diduga makin banyaknya amilosa yang telah berikatan dengan amilosa lainnya atau amilopektin.

Kristalinitas juga mempengaruhi kadar amilosa, dimana kristalinitas yang tinggi menyebabkan kadar amilosa turun karena terbentuk ikatan antar amilosa-amilosa atau amilosa-amilosa-amilopektin. Akan tetapi, pada HMT selain 120-24 yang kristalinitas rendah, amilosanya juga turun. Hal tersebut diduga terjadi karena terbentuk dekstrin. Di mana dekstrin tidak memberikan warna biru saat berikatan dengan iodin tapi memberikan warna coklat (Winarno 1999).

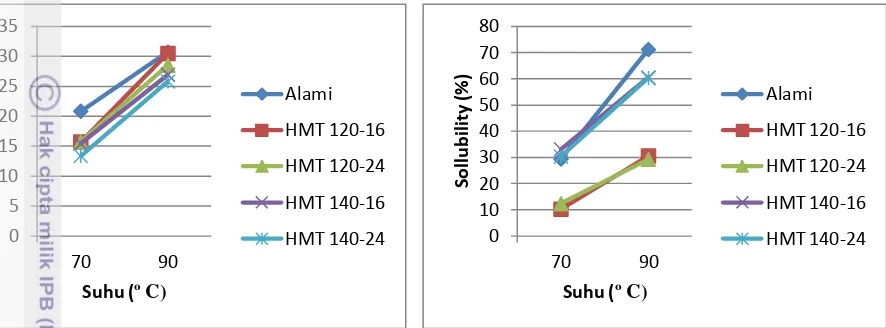

Kapasitas pembengkakan (SP) dan Kelarutan (SOL)

Hasil SP dari dua suhu yang berbeda dapat dilihat pada Gambar 6. SP meningkat dengan meningkatnya suhu. Peningkatan suhu meningkatkan penetrasi air ke granula. Mobilitas termodinamika partikel meningkat dengan seiring meningkatnya suhu, sehingga memfasilitasi penetrasi air ke granula (Lawal et al 2004). Berdasarkan uji statistik (Lampiran 4), perlakuan suhu, waktu HMT ataupun interaksi keduanya tidak berpengaruh signifikan (p>0,05) terhadap SP suhu 70 ºC. Akan tetapi jika dibandingkan dengan tapioka alami, perlakuan HMT menurunkan SP secara signifikan. Sedangkan pada pemanasan 90 ºC, perlakuan suhu HMT berpengaruh signifikan terhadap nilai SP. Dimana suhu HMT yang lebih tinggi (140 ºC) memberikan SP lebih rendah. Penurunan SP akibat HMT juga terjadi pada pati sorgum merah (Adebowale et al 2005), singkong (Gunaratne dan Hoover 2002), serta maizena (Chung et al 2009). Penurunan SP akibat HMT berhubungan dengan peningkatan suhu pasting (Tabel 4) yang disebabkan oleh penyusunan kembali molekul pada granula, degradasi molekul amilopektin, peningkatan interaksi antara rantai amilosa, dan perubahan antara matriks amorf dan kristalit (Adebowale et al 2005). HMT 140-24 memiliki suhu pasting yang paling tinggi (Tabel 4) sehingga memiliki nilai SP paling rendah.

Kristalinitas mempengaruhi SP. Perubahan kristalinitas selama HMT memicu pembentukan kristalit baru pada daerah amorf sehingga meningkatkan stabilitas granula dan mengurangi kemampuan pembengkakan (Wang et al 2006). Kristalinitas yang rendah menyebabkan daerah amorf meningkat sehingga air lebih mudah masuk ke dalam granula, serta kekuatan ikatan antar granula menjadi lebih rendah sehingga pembengkakan meningkat. Tetapi HMT 24, HMT 140-16, HMT 120-16 yang mempunyai kristalinitas lebih kecil dari tapioka alami memiliki SP yang lebih rendah dari tapioka alami. Hal itu disebabkan oleh pembentukan ikatan-ikatan baru di daerah amorf sehingga interaksi antar rantai pati meningkat dan SP turun (Syamsir 2012). Lu et al (1996) menyebutkan bahwa HMT menimbulkan degradasi amilopektin sehingga menurunkan jumlah molekul besar (amilopektin) dan meningkatkan jumlah molekul kecil (amilosa) sehingga amilosa-amilosa ini dapat saling berikatan.

14

ºC mengalami penurunan. Pada suhu 140 ºC, SOL mengalami penurunan dengan makin lamanya waktu HMT. Jika dibandingkan dengan tapioka alami, perlakuan HMT suhu 120 ºC menurunkan nilai SOL secara signifikan. SOL paling rendah terjadi pada HMT 120-24. Penyebab rendahnya SOL ini adalah kristalinitasnya yang paling tinggi (Tabel 3).

Gambar 5. Kapasitas pembengkakan (SP) dan kelarutan (SOL) dari tapioka alami dan HMT

Semakin tinggi suhu HMT, semakin besar nilai kelarutannya. Begitu pula dengan waktu. Semakin lama HMT, menunjukkan peningkatan kelarutan. Hal itu juga diperoleh dari penelitian Collado dan Cork (1999) pada HMT ubi jalar. Peningkatan kelarutan yang disebabkan oleh kenaikan suhu HMT juga diperoleh Pukkhata et. al (2008) pada modifikasi pati jagung. Selama pemanasan akan terjadi pemecahan granula pati, sehingga pati dengan kadar amilosa lebih tinggi, granulanya akan lebih banyak mengeluarkan amilosa, dan kelarutannya akan meningkat (Mulyandari 1992). Selain itu, peningkatan kelarutan juga dapat disebabkan tingginya kadar amilosa (Gambar 5). Peningkatan kelarutan dan SP dengan meningkatnya kadar amilosa juga dilaporkan oleh Charles et al (2005) dan Li et al (2011). Makin banyak amilosa, makin banyak kesempatan amilosa larut dalam air, dimana amilosa memiliki sifat yang mudah larut dalam air panas (Winarno 1999), sehingga kelarutan juga naik.

Penyebab utama tingginya SOL pada suhu 140 ºC daripada suhu 120 ºC adalah kadar air saat proses HMT. HMT-140 memiliki kadar air yang sangat rendah sehingga proses modifikasi terjadi kurang sempurna.

Daya Cerna Pati secara in vitro

15 Terjadi peningkatan RDS untuk semua perlakuan HMT kecuali HMT 120-24. Peningkatan RDS ini terkait dengan struktur yang paling cepat dan mudah dijangkau dalam granula pati, yaitu bagian amorf (Zavareze et al 2011). HMT memberikan kesempatan amilosa yang ada di amorf untuk berpindah ke zona interkristalin. RDS mencerminkan karakteristik permukaan granula dan keteraturannya (Ambiguilan et al 2013). Mobilitas amilosa di bagian amorf menyebabkan struktur amorf menjadi melemah sehingga mudah dihidrolisis enzim. Tingginya RDS pada HMT 120-16 diduga tingginya nilai SP ketika dipanaskan suhu 90 ºC. Besarnya nilai SP menunjukkan bagian permukaan granula ini mudah dipenetrasi oleh air sehingga memfasilitasi enzim untuk masuk ke dalam granula (Varatharajan et al 2011). Sedangkan penurunan RDS pada HMT 120-24 karena tingginya kristalinitas (Tabel 3). Kristalinitas tinggi

menunjukkan struktur granula yang teratur.

Gambar 7. Kadar RDS, SDS, dan RS dari tapioka alami dan HMT

Waktu HMT dan interaksi antara suhu dan waktu berpengaruh signifikan terhadap SDS. HMT suhu 120 ºC mengalami kenaikan SDS dengan makin lamanya waktu HMT, sedangkan pada suhu 140 ºC mengalami penurunan. Perbandingan dengan tapioka alami, perlakuan HMT berpengaruh signifikan terhadap kadar SDS, dimana HMT 120-24 memiliki nilai paling rendah. Sedangkan nilai RS tidak dipengaruhi signifikan oleh perlakuan HMT baik suhu dan waktu ataupun interaksi keduanya. Perbandingan dengan tapioka alami, perlakuan juga tidak berpengaruh signifikan terhadap kadar RS.

Amilosa memiliki berpengaruh terhadap hidrolisis enzim. Berkurangnya kadar amilosa pada HMT 120-24 menunjukkan bahwa amilosa-amilosa membentuk ikatan silang yang lebih kompak. Sajilata et al (2006) juga menyebutkan bahwa amilosa yang memiliki struktur linier lebih cepat dalam pembentuk ikatan silang dengan adanya ikatan hidrogen. HMT pada pati jagung, kacang dan lentil juga dapat menurunkan RDS dan meningkatkan SDS dan RS pada perlakuan HMT 120 ºC (Chung et al 2009). Peningkatan ini terjadi juga karena terjadinya pembentukan interaksi selama HMT sehingga menghambat

16

hidrolisis pada rantai-rantai pada pati. Sedangkan peningkatan RDS dan penurunan SDS yang terjadi pada HMT 140-24, 140-16 dan 120-16, disebabkan rusaknya pembentukan heliks ganda pada kristalit pati di permukaan dan/atau pembentukan kembali kristalit dibuktikan dengan menurunnya kristalinitas. Penyebab lain diduga karena rendahnya kadar air selama proses sehingga air tidak dapat memodifikasi pati dengan sempurna atau tidak dapat memfasilitasi proses terbentuknya heliks ganda.

Hasil analisis menunjukkan baik nilai RDS, SDS, dan RS belum memiliki nilai yang akurat. hal itu dapat dilihat dari tingginya nilai RS tapioka alami yang mencapai 18,46%. Menurut penelitian Moongngarm (2013) dan Vatanasuchart et al (2009) nilai RS dari tapioka sebesar 9,69% dan 6,4%. Oleh karena itu perlu ditinjau kembali metode pengukuran RS.

Goni et al (1996) mengelompokkan bahan pangan berdasarkan kandungan pati resistennya dalam berat kering. Bahan pangan dengan kandungan pati resisten <1% termasuk golongan sangat rendah, 1-2,5% termasuk golongan rendah, 2,5-5% termasuk golongan sedang, 5-12,5-5% termasuk golongan tinggi dan >12,5-5% termasuk golongan sangat tinggi. Tapioka HMT 120-24 dan tapioka alami setelah digelatinisasi termasuk golongan sangat tinggi. Tapioka HMT 120-16, 140-24, 140-16 termasuk golongan tinggi.

Karakteristik Pasting

Kurva amilograf tapioka alami HMT dapat dilihat pada Gambar 8. Tapioka alami memiliki profil pasting tipe A, dicirikan oleh viskositas yang tinggi diikuti dengan penurunan viskositas secara cepat ketika proses pemanasan dilanjutkan dan viskositas balik yang rendah pada saat penurunan suhu (Syamsir 2012). Tapioka HMT menunjukkan perubahan pada kurva dengan pergeseran ke arah kanan yang menunjukkan terjadinya peningkatan suhu pasting dan puncak. Bentuk yang lebih landai dengan viskositas puncak yang lebih rendah mengindikasikan pergeseran profil pasting ke arah tipe B.

17 Viskositas puncak (VP) HMT tapioka menunjukkan penurunan daripada tapioka alami. Suhu, waktu, ataupun interaksi suhu dan waktu berpengaruh nyata (p<0,05) terhadap nilai VP. Perlakuan kedua suhu menurunkan VP dengan makin lamanya proses HMT. Penurunan VP ini mengindikasikan penurunan SP granula. SP granula berhubungan dengan kemampuan pati menyerap air. VP pasta pati mengindikasikan kondisi granula pati yang pecah akibat dari pembengkakan granula telah mencapai maksimal yang artinya penyerapan air pada granula pati juga maksimal. Pati dengan kemampuan penyerapan air yang menurun, berakibat pada penurunan nilai VP. Singh et al (2011) juga menyebutkan penurunan VP pada pati HMT sebanding dengan penurunan pada SP.

Viskositas pasta panas (VPP) menunjukkan kestabilan pasta selama pemanasan. Suhu, waktu HMT, dan interaksi keduanya berpengaruh signifikan. Suhu HMT lebih tinggi memberikan nilai VPP lebih rendah dibandingkan perlakuan suhu rendah. VPP mengalami penurunan dengan makin lamanya proses HMT. Perbandingan dengan tapioka alami, HMT 120-24 tidak berbeda signifikan, HMT 140-24 dan 140-16 lebih rendah, dan HMT 120-16 lebih tinggi.

Suhu, waktu HMT dan interaksi keduanya berpengaruh signifikan terhadap viskositas akhir (VA). Suhu lebih tinggi memiliki VA yang lebih rendah. Terjadi penurunan VA dengan makin lamanya proses HMT. Dibandingkan tapioka alami, HMT 120 ºC tidak berbeda/lebih tinggi, sedangkan HMT 140 ºC lebih rendah.

Viskositas breakdown (VBD) menunjukkan kestabilan granula pati saat pemanasan dan pengadukan berlanjut (Sight et al 2011). HMT sorgum oleh Sight (2011) menunjukkan penurunan setelah HMT. Penurunan ini terkait dengan pembengkakan granula selama HMT dan degradasi amilosa. Penurunan amilosa terjadi untuk semua perlakuan HMT (Gambar 4). Terjadi penurunan VBD signifikan pada semua perlakuan terhadap tapioka alami. VBD dengan penurunan terbesar terdapat pada perlakuan HMT 140-24. Perlakuan suhu, waktu HMT, serta interaksinya menunjukkan adanya pengaruh signifikan (p<0,05). Suhu lebih tinggi memberikan nilai VBD lebih rendah dibandingkan suhu rendah. Terjadi penurunan VBD dengan makin lamanya proses HMT.

Gambar 8. Profil pasting RVA tapioka alami dan tapioka hasil HMT

Tabel 4. Karakteristik pasting tapioka alami dan termodifikasi HMT

Keterangan: Superscript yang berbeda pada kolom yang sama berbeda nyata pada uji Duncan (P<0.05)

Perlakuan Viskositas Puncak (cP) Viskositas Pasta Panas (cP) Viskositas Akhir (cP) Viskositas Breakdown (cP)

Viskositas

Balik (cP) Suhu Pasting (ºC)

Viskositas

Breakdown

Relatif (%)

Viskositas Balik Relatif (%)

Alami 5969,00±76,37a 1771,00±7,07b 3158,50±21,92b 4198,00±83,44a 1387,50±28,99a 68,85±0,00d 70,33±0,50a 78,35±1,95a

H-120-16 4928,00±198,67b 2180,50±108,80a 3599,25±91,81a 2747,50±103,60b 1418,75±21,31a 72,04±0,35c 55,76±0,81c 65,22±4,30b

H-120-24 4247,50±209,02c 1825,75±101,01b 3253,00±134,56b 2421,75±112,66c 1427,25±34,12a 72,52±0,39bc 57,02±0,57c 78,28±2,54a

H-140-16 1262,00±60,81d 435,00±46,67c 763,00±65,05c 827,00±14,14d 328,00±18,38b 73,42±0,32b 65,58±2,04b 75,61±3,88a

H-140-24 837,00±94,75d 269,00±25,45c 493,00±45,2548c 568,00±69,30d 224,00±19,80c 74,70±0,29a 67,83±0,60ab 83,30±0,52a

19 Viskositas balik (VB) menunjukkan kecenderungan terhadap proses retrogradasi. VB pada HMT sorgum oleh Sight et al (2011) menunjukkan penurunan dibanding alami. Suhu, waktu HMT dan interaksi keduanya berpengaruh signifikan (p<0,05) terhadap VB. Suhu lebih tinggi memberikan nilai VB lebih rendah dibandingkan perlakuan suhu rendah. VBD turun dengan makin lamanya proses HMT pada HMT 140 ºC sedangkan HMT 120 ºC VBD naik.

Penurunan VP, VBD, dan VB diduga karena meningkatnya keteraturan matriks kristalin yang menurunkan kapasitas pembengkakan granula dan memperbaiki stabilitas pasta selama pemanasan (Hoover et al. 1993 di dalam Pukkahuta et al. 2008).

Suhu, waktu HMT, dan interaksi keduanya menunjukkan pengaruh signifikan terhadap nilai viskositas breakdown relatif (VBD-R). Penurunan terbesar pada perlakuan HMT 120-16. Suhu lebih tinggi memberikan nilai VBD-R lebih rendah dibandingkan suhu rendah. Terjadi kenaikan VBD-VBD-R dengan makin lamanya proses HMT. Penurunan VBD-R cenderung terjadi jika pati memiliki SP dan SOL yang rendah. Semua perlakuan HMT mengalami penurunan SP dan SOL sehingga VBD-R juga turun. Suhu, waktu HMT, dan interaksi keduanya menunjukkan pengaruh signifikan terhadap nilai viskositas balik relatif (VB-R). Terjadi kenaikan VB-R dengan makin lamanya proses HMT Perlakuan yang mengalami penurunan signifikan terhadap tapioka alami adalah HMT 120-16. VB-R mengindikasikan kemudahan retrogradasi dan pembentukan gel.

HMT 140-24 dan HMT 140-16 memiliki VP, VPP, VA, VBD, VB yang sangat rendah sehingga pati ini cocok diaplikasikan pada produk seperti cookies dimana pati ini rendah menyerap air karena VP yang rendah membatasi daya kembang pati atau sedikit menyerap air. Daya serap air terbatas mengurangi kelengketan adonan sehingga mudah dicetak (Taggart 2004). Sedangkan HMT 120-24 dan 120-16 memiliki VP lebih tinggi dan VBD yang rendah cocok untuk bahan pengental karena tahan pemanasan dan pengadukan pada suhu tinggi. Tapioka ini juga cocok untuk bahan baku pembuatan mi atau bihun karena memiliki VA dan VB yang tinggi sehingga memiliki kemampuan membentuk gel yang baik (Collado et al 2001).

SIMPULAN DAN SARAN

Simpulan

20

peningkatan/hampir sama. Suhu dan waktu HMT ataupun interaksi keduanya tidak berpengaruh signifikan terhadap SP suhu 70 ºC. Akan tetapi jika dibandingkan dengan tapioka alami, perlakuan HMT menurunkan SP secara signifikan. Pada pemanasan 90 ºC, perlakuan suhu HMT berpengaruh signifikan terhadap nilai SP, dimana suhu HMT yang lebih tinggi (140 ºC) memberikan SP lebih rendah. Suhu HMT dan interaksi suhu dan waktu HMT berpengaruh signifikan terhadap nilai SOL suhu 70 ºC dan 90 ºC. HMT 120 ºC, pada SOL 70 ºC meningkat dengan semakin lamanya proses HMT, sedangkan nilai SOL 90 ºC mengalami penurunan. Pada HMT 140 ºC, SOL mengalami penurunan dengan makin lamanya waktu HMT. Jika dibandingkan dengan tapioka alami, perlakuan HMT suhu 120 ºC menurunkan nilai SOL secara signifikan.

Suhu, waktu HMT, dan interaksi keduanya berpengaruh signifikan pada nilai RDS. Suhu yang lebih rendah (120 ºC) serta waktu yang lebih lama (24 jam) pada perlakuan HMT memberikan kadar RDS yang lebih rendah. Waktu HMT dan interaksi antara suhu dan waktu berpengaruh signifikan terhadap SDS. Perbandingan dengan tapioka alami, perlakuan HMT berpengaruh signifikan terhadap kadar SDS, dimana HMT 120-24 memiliki nilai paling rendah. RS tidak dipengaruhi signifikan oleh perlakuan HMT baik suhu dan waktu ataupun interaksi keduanya. Perbandingan dengan tapioka alami, perlakuan juga tidak berpengaruh signifikan terhadap kadar RS.

Karakteristik pasting juga dipengaruhi signifikan oleh suhu, waktu HMT, dan interaksi keduanya. Suhu dan waktu yang lebih tinggi memberikan nilai VP, VPP, VA, VBD, dan VB yang signifikan lebih rendah dibandingkan perlakuan pada suhu dan waktu yang rendah dan memberikan nilai suhu pasting, VBD-R, dan VB-R yang signifikan lebih tinggi dibandingkan perlakuan suhu dan waktu HMT yang rendah.

Saran

1 Perlu dilakukan modifikasi loyang HMT agar dapat mempertahankan kadar air sampel selama proses HMT berlangsung.

2 Perlu dilakukan validasi metode modifikasi pengukuran RDS, SDS, dan RS agar didapat data yang lebih akurat.

DAFTAR PUSTAKA

Adebowale E, Olu-Owolabi B.I., Oliyanka O.O., dan Lawai O.S. 2005. Effect of Heat Moisture Treatment and Annealing on Physicochemical of Red Sorghum Starches. African Journal of Biotechnology. Vol. 4(9): 928-933. Adebowale K.O, Henle T, Schwarzenbolz U dan Doert T. 2009. Modification and

properties of African yam bean Harms starch I: Heat moisture treatments and annealing. Food Hydrocolloids 23: 1947-1957.

21 Aliawati G. 2003. Teknik analisis kadar amilosa dalam beras. Buletin Teknik

Pertanian Vol.8 No. 2: 82-84.

Ambiguilan P, Hoover R, Donner E, dan Liu Q. 2013. Starch chain interaction within the amourphous and crystalline domains of pulse starches during heat-moisture treatment at different temperatures and their impact on physicochemical properties. Food Chemistry 143: 175-184.

AOAC. 1995. Official Methods of Analysis of The Association Analitycal Chemists. Inc. Washington DC.

AOAC. 1998. Official Methodes of Analysis of the Association Analytical Chemistry Inc, Washington D.C.

Brouns F, Kettlitz B, dan Arrigoni E. 2002. Resistant starch and the butyrate revolution. Trends in Food Scinece & Technology 13: 251-261.

[BPS] Badan Pusat Statistik. 2012. Produksitivitas singkong. Jakarta: BPS.

[BSN] Badan Standardisasi Nasional (2011). Syarat mutu tapioka SNI 3451-2011. Jakarta: BSN.

Charles A.L, Chang Y.H, Ko W.C, Sriroth K, dan Huang T.C. 2005. Influence of amylopectin structure and amylose content on the gelling properties of five cultivars of cassava starches. Journal of Agricultural and Food Chemistry 53: 2717-2725.

Chung HJ, Liu Q, and Hoover R. 2009. Impact of annealing and heat-moisture treatment on rapidly digestible, slowly digestible, and resistent starch levels in native and gelatinized corn, pea and lentil starches. Journal of Carbohydrate Polymers 75: 436-447.

Collado L.S dan Corke H. 1999. Heat-moisture Treatment Effects on Sweetpotato Starches Differing in Amylose Content. Journal of Food Chemistry 65: 339-346.

Collado L.S., Mabesa L.B., Oates C.G., dan Corke H. 2001. Bihon-Type noodles from Heat-Moisture-Treaated SPeet Potato Starch. Journal of Food Science. Vol. 66, No.4, pp: 604-609.

Eliasson A and Gudmundsson M. 2004. Starch : Physicochemical and functional aspect in Carbohydrate in Food. Eliasson A, Editor. New York, Marcel Dekker Inc.

Fatchuri A dan Wijayatiningrum FN. 2009. Modifikasi Cassava starch dengn proses oksidasi Sodium Hypoclorite untuk industri kertas. Makalah seminar penelitian Jurusan Teknik Kimia Fakultas Teknik. Semarang, Universitas Diponegoro.

Gelders G.G, Vanderstukken T.C, Goesaert H, dan Delcour J.A. 2004. Amylose-lipid complexation: a new fraction method. Carbohydrate Polymer 56: 447-458.

Goni I, Garcia-Diz L, Manas E, dan Saura-Calixto F. 1996. Analysis for resistant starch: a method for foods and food products. Food Chem 56(4): 445-449. Gonzalez Z dan Perez E. 1996. Amylographic Performance of Cassava Starch

Subjected to Extrusion Cooking. Di dalam Dufour D, O’Brien G.M, dan Best R (eds). 1996. Cassava Flour and Starch: Progress in Research and Development. Columbia: CIAT Publisher.

22

Guzzel D dan Sayar S. 2010. Digestion Profiles and Some Physicochemical Properties of Native and Modifed Barlotti Bean, Chickpea, and White Kidney Bean Starches. Journal of Food Research International 43: 2132-2137.

Herawati H. 2011. Potensi Pengembangan Produk Pati Tahan Cerna Sebagai Pangan Fungsional. Jurnal Litbang Pertanian 30(1): 31-39.

Hoover R, Swamidas G, dan Vasanthan T. 1993. Studies on the physicochemical properties of native, defatted, and heat moisture treated pigeon pea starch. Carbohydrate Research 246: 185-203.

Hoover R dan Manuel H. 1996. Effect of heat-moisture treatment on the structure and physicochemical properties of normal maize, waxy maize, dull waxy maize and amylomaize V Starch. J. Cereal Sci. 23: 153-162.

Jacobs H dan Delcour J.A. 1998. Hydrothermal treatments of rice starch for improvement of rice noodle quality. LWT-Food Science and Technology 40(10): 1723-1731.

Juansang J, Puttanlek C, Rungsardthong V, Puncha-arnon S, dan Uttapap D. 2012. Effeact of Gelatinisation on Slowly Digestible Starch and Resistent Starch of Heat-moisture Treated and Chemically Modified Canna Starches. Journal of Food Chemistry 131: 500-507.

Kim J.Y dan Lim S.T. 2009. Preparation of nano-sized starch particles by complex formation with n-butanol. Carbohydrate Polymer 76: 110-116. Kusnandar F. 2010. Kimia Pangan: Komponen Makro. Jakarta (ID): Dian Rakyat. Khunae P, Tran T, Sirivongpaisal P. 2007. Effect of heat-moisture treatment on

structural and thermal properties of rice starches differing in amylose content. Starch/Starke 59: 593-599.

Lawal O.S, Adebowale K.O, dan Oderinde R.A. 2004. Functional properties of amylopectin and mylose fractions isolated from bambarra groundnut starch. African Journal of Biotechnology 3(8): 399-404.

Lee C.J, Kim Y, Choi S.J, dan Moon T.W. 2012. Slowly digestible starch from heat-mositure treated waxy potato starch: Preparation, structural characteristic, and glucose response in mice. Food Chemistry 133: 1222-1229.

Li S, Ward R, dan Gao Q. 2011. Effect of heat-moisture treatment on the formation and properties of resistant starches from mung bean starches. Food Hydrocolloid 25: 1702-1709.

Lorenz K, Kulp K. 1982. Cereal and root starch modification by heat moisture treatment. I. Physicochemical properties and application. Taylor& Francis Group.

Lu S, Chen C.Y, dan Lii C.Y. 1996. Gel chromatography fractionation and thermal characterization of rice starch affected by hydrothermal treatment. Cereal Chemistry 73: 5-11.

Mattjik A.A dan Sumertajaya I.M. 2006. Perancangan Percobaan dengan Aplikasi SAS dan Minitab. IPB Press. Bogor.

Moongngarm A. 2013. Chemical compositions and resistant starch content in starchy foods. American J.of. Agric. And Biol.Sci. 8(2):107-113.

23 Murdiati. 2012. Pengaruh Perlakuan Heat Moisture Treatment (HMT) terhadap Karakterisasi Fisikokimia dan Fungsional Pati Umbi Walur [Skripsi]. Fakultas Teknologi Pertanian Institut Pertanian Bogor, Bogor.

Oliyanka O.O, Adebowale K.O, Olu-Owolabi B.I. 2008. Effect of heat-moisture treatment on physicichemical properties of white sorghum starch. Food Hydrocolloid 22: 225-230.

Pinasthi P. 2011. Pengaruh modifikasi heat-mositure treatment (HMT) dengan radiasi microwave terhadap karakteristik fisikokimia da fungsional tapioka dan maizena [Skripsi]. Fakultas Teknologi Pertanian Institut Pertanian Bogor, Bogor.

Pukkahuta C, Suwannwat B, Shobsngob S, dan Varavinit S. 2008. Comparative study of pasting and thermal transition characteristics of osmotic pressure and heat-moisture treated corn starch. Carbohydreate Polymers 72: 527-536.

Sajilata M.G, Singhal R.S, and Kulkarni P.R. 2006. Resistant Starch- A review. Comprehensive Review in Food Science and Food Safety 5: 1-17.

Serikat Petani Indonesia [SPI]. 2012. Catatan Akhir Tahun 2012: Pembangunan Pertanian, Perdesaan, dan Agraria. Jakarta: SPI.

Singh S, Raina C.S, Bawa A.S, Saxena D.C. 2005. Effect heat-mositure treatment and acid modification on rheological, textural, and differential scanning calorimetry characteristics of sweetpotato starch. Journal of Food Science 70(6): E373-E378.

Singh H, Chang Y, Lin J, Singh N, dan Singh N. 2011. Influence of heat-moisture treatment and annealing on functional properties of sorghum starch. Food Research International 44: 2949-2954.

Sutanto A.I. 2001. Pati Sagu sebagai Bahan Baku Pembuatan Dekstrin secara Enzimatis. [Skripsi]. Jurusan Teknologi Industri Pertanian. Fakultas Teknologi Pertanian Institut Pertanian Bogor, Bogor.

Syamsir E. 2010. Resistant starch untuk produk bakery. Food Review Edisi Mei 2010.

Syamsir E. 2012. Mempelajari fenomena perubahan karakteristik fisikokimia tapioka karena heat-moisture treatment dan model kinetikanya. [Disertasi]. Sekolah Pasca Sarjana Institut Pertanian Bogor.

Taggart P. 2004. Starch an ingredient: manufacture and application in Starch in Food. Elliassson A, Editor. Boca Raton, USA. CRC Press LLC.

Tester R.F Karkalas J, dan Qi X. 2004. Starch- composition, fine structure, and architecture. J Cereal Science 39: 151-165.

Varatharajan V, Hoover R, Jihong L, Vasanthan T, Nantanga K.K.M, Seetharaman K, Liu Q, Donner EE, Jaiswal S, Chibbar R.N. 2011. Impact of structural changes due to heat-moisture treatment at different temperature on the susceptibility of normal and waxy potato starches towards hydrolysis by porcine pancreatic alpha amylase. Food Research International 44: 2594-2606.

Vatanasuchart R, Niyomwit B, dan Wongkrajang K. 2009. Resistant starch content and the in vitro starch digestibility of Thai starchy foods. Kasetsart J. (Nat.Sci.) 43: 178-186.

24

Wang S, Gao W, Liu H, Chen H, Yu J, dan Xiao P. 2006. Studies on the physicochemical, morphological, thermal, and crystalline propertiesof starches separated from different Dioscorea opposita culitivars. Food Chemistry 99: 38-44.

Wang L, Xie B, Shi J, Xue S, Deng Q, Wei Y, Tian B. 2010. Physicochemical properties and structure of starches from Chinese rice cultivars. Food Hydrocolloids 24: 208-216.

Winarno F.G. 1999. Kimia Pangan dan Gizi. Jakarta (ID): Gramedia Pustaka Utama.

Zavareze E.D.R & Dias A.R.G. 2011. Impact of heat-moisture treatment and annealing in starches: A review. Carbohydrate Polymer 83: 317-328.

LAMPIRAN

Lampiran 1. Wadah pencampur akuades dan tapioka pada proses HMT (1); Gambar loyang yang telah diisi tapioka untuk proses HMT (2); Loyang yang telah ditutup bagian pinggirnya dengan alumunium foil tape (3)

(1) (2) (3)

Lampiran 2. Metode analisis

Analisis Kadar Amilosa (Aliawati2003) Pembuatan kurva standar amilosa

Sebanyak 40 mg amilosa murni dimasukkan ke dalam labu takar 100 ml, ditambahkan 1 ml etanol 95% dan 9 ml larutan NaOH 1 N ke dalam labu. Labu takar lalu dipanaskan dalam penangas air pada suhu 100ºC selama 10 menit. Setelah didinginkan, larutan amilosa dipipet ke dalam labu ukur 100 ml masing-masing sebanyak 0.5; 1.0; 1.5; 2.0; 3.0; dan 4.0 ml, kemudian ditambahkan air destilata sampai tanda tera sebagai larutan stok standar.

Analisis sampel

25 labu. Labu takar lalu dipanaskan dalam penangas air air mendidih sehingga terbentuk gel. Larutan gel pati dipindahkan ke dalam labu takar 100 ml, ditambah air dan dikocok, lalu dicukupkan hingga 100 ml air. Sebanyak 5 ml larutan yang berisi 60 ml air ditambahkan 1.0 ml larutan asam asetat 1 N dan 2 ml larutan iod 2%, lalu tera dengan air destilata (hingga 100 ml). Larutan dikocok dan dibiarkan selama 20 menit, lalu diukur absorbansinya dengan spektrofotometer pada panjang gelombang 620 nm. Kadar amilosa (%bb) ditentukan berdasarkan persamaan kurva standar yang diperoleh.

Daya Cerna Pati secara in vitro

Persiapan Sampel

Sebanyak tiga gram sampel dicuci dengan etanol 80% sebanyak ±30 ml secara maserasi untuk menghilangkan gula-gula sederhana pada suhu kamar selama 15 menit. Suspensi disaring dengan kertas saring dan residu dicuci dengan akuades sampai volume filtrat mencapai 250 ml. Residu kertas saring dicuci 5 kali 10 menit. dengan 10 ml eter untuk menghilangkan lemak. Selanjutnya sampel dibiarkan untuk menguapkan eter dari residu dan dicuci lagi dengan 150 ml alkohol 10% untuk membebaskan lebih lanjut karbohidrat yang terlarut. Residu pada kertas saring kemudian dikeringkan di oven selama kurang lebih 1 jam dan dibiarkan di desikator selama semalam. Kemudian dihitung hasil residu dengan penimbangan dan pengurangan bobot kertas saring yang sebelumnya telah ditimbang

Pencernaan Pati secara In Vitro (Metode Guzzel dan Sayar 2010 dengan modifikasi)

Persiapan dimulai dengan pembuatan ekstrak pankreatin yang akan digunakan sebagai campuran larutan enzim. Sebanyak 1 g pankreatin didispersikan dalam 12 ml akuades, distirer selama 10 menit pada suhu ruang dan disentrifuse pada 1500xg selama 10 menit.

Langkah selanjutnya adalah pembuatan larutan enzim untuk proses pencernaan pati in vitro. Ekstrak pankreatin (10 ml) dimasukkan dalam beaker. Amiloglukosidase (0.2 ml) dan air destilata (1.8 ml) ditambahkan dalam larutan enzim. Selanjutnya larutan enzim ini siap digunakan untuk keperluan analisis.

26

Penentuan banyaknya total pati yang telah dicerna dihitung berdasarkan banyaknya glukosa yang ada dengan metode modifikasi dari pemakaian kit standar glukosa menjadi metode spektrofotometri dengan pereaksi fenol-sulfat. Penentuan Total Glukosa Metode Fenol-Sulfat

Pembuatan Kurva Standar Larutan Glukosa

Larutan glukosa murni (0.5 ml) yang masing-masing mengandung 0,0; 10,0; 20,0; 30,0; 40,0; 50,0; 60,0; 70,0; dan 80,0 µg larutan glukosa ditempatkan dalam tabung reaksi. Ke dalam masing-masing tabung reaksi tersebut ditambahkan 0,5 ml fenol 5%, kemudian divorteks. Sebanyak 2,5 ml larutan H2SO4 pekat

ditambahkan secara cepat ke dalam tabung reaksi tersebut (terjadi reaksi eksoterm yang menghasilkan panas). Larutan tersebut didiamkan selama 10 menit, kemudian diaduk lagi dengan vorteks sampel disimpan pada suhu ruang selama 20 menit sebelum diukur absorbansi dengan spektrofotometer UV-Vis pada panjang gelombang 490 nm. Persamaan dan kurva standar larutan glukosa dibuat sebagai hubungan antara konsentrasi larutan glukosa (pada sumbu x) dan absorbansi (pada sumbu y).

Analisis Sampel

Sebanyak 0,5 ml sampel dimasukkan ke dalam tabung reaksi, kemudian ditambahkan 0,5 ml fenol 5% dan dihomogenkan dengan menggunakan vorteks. Sebanyak 2,5 ml larutan H2SO4 pekat lalu ditambahkan secara cepat ke dalam

tabung reaksi, sehingga terjadi reaksi eksoterm yang menghasilkan panas. Larutan sampel kemudian didiamkan selama 10 menit pada suhu ruang. Nilai absorbansi diukur dengan spektrofotometer UV-Vis pada panjang gelombang 490 nm. Kadar glukosa (µg/ml) ditentukan dengan menggunakan kurva standar. Kadar total gula (%bb) diperoleh dari kurva standar, sedangkan kadar pati (%bb) dihitung dengan mengalikan kadar total gula dengan faktor 0,9.

Lampiran 3. Data karakter fisikokimia tapioka alami dan HMT 1. Kadar air aktual pra-HMT

Perlakuan Ulangan duplo

27

2. Kadar air pasca HMT setelah pengeringan untuk analisis

28

5,5977 7,5927 7,5185 3,7193

II 4,3670 6,3674 6,2550 5,6189

4,4196 6,4149 6,3058 5,4678

HMT 120-24 U1 I 4,8213 6,825 6,7115 5,6645

5,5992 7,5991 7,4979 5,0602

II 4,2879 6,2894 6,1840 5,2660

4,4201 6,4227 6,3039 5,9323

U2 I 3,1708 5,1776 5,0503 6,3434

3,4019 5,4028 5,2772 6,2772

II 3,1458 5,1413 5,0226 5,9484

3,0428 5,0424 4,9223 6,0062

HMT 120-16 U1 I 2,5558 4,5517 4,4388 5,6566

2,5694 4,5678 4,4598 5,4043

II 2,2190 4,2172 4,1087 5,4299

2,4323 4,4356 4,3281 5,3661

U2 I 2,2188 4,2128 4,1108 5,1153

2,2026 4,2024 4,0989 5,1755

II 3,1202 5,1221 5,0078 5,7096

3,0883 5,0829 4,9708 5,6201

3. Kadar lemak tapioka alami

Ulangan Wsampel (g) Wlb kosong (g) W lb+ek lemak (g) kadar lemak (%bb) kadar lemak (%bk)

U1 1,0046 107,0840 107,0876 0,3584 0,3972

U2 1,0071 101,8200 101,8236 0,3575 0,3963

U3 1,0032 110,2943 110,2979 0,3588 0,3978

U4 1,0074 116,9384 116,9420 0,3574 0,3961

4. Kadar protein tapioka alami

Wsampel (g) Vawal (ml) Vakhir (ml) ΔV (ml) %N Protein(%bb) Protein(%bk)

U1 151,7 12,6 12,90 0,30 0,0249 0,1554 0,1722

U2 151,9 16,8 17,10 0,30 0,0248 0,1552 0,1720

blanko 0 10,6 10,75 0,15

5. Kadar abu tapioka alami

W cawan kosong

(gr) W cwn kosong + sampel (g) W cawan + sampel kering (g) Kadar abu (%bb) Kadar abu (%bk)

N1 18,7722 21,7056 18,7753 0,1057 0,1172

29 6. Kadar amilosa tapioka alami dan HMT

a. Kurva standar amilosa

vol standar mg

Perlakuan Sampel Berat

(mg) ABS

7. Kapasitas pembengkakan tapioka alami dan HMT

Perlakuan Kapasitas pembengkakan suhu 70 ºC Kapasitas pembengkakan suhu 90 ºC

U1 U2 U1 U2

Alami 20,8244±1,1618 - 30,6998±0,7824 -

120-16 16,4413±0,2458 14,9376±0,4828 31,7131±0,5850 29,2049±0,2185 120-24 16,2835±0,0920 15,1556±0,0369 28,2934±0,4971 28,7347±0,2629 140-16 14,8222±0,1987 16,0016±2,2961 27,1484±1,1250 26,7062±0,4117 140-24 13,1559±0,0390 13,5942±0,3235 24,3393±1,0390 27,2602±0,9090

8. Kelarutan tapioka alami dan HMT

Perlakuan Kelarutan suhu 70 ºC Kelarutan suhu 90 ºC

U1 U2 U1 U2

Alami 29,3476±1,1954 - 71,1740±1,1682 -

120-16 11,9633±0,3431 8,5119±0,1195 29,8746±3,2773 31,1461±5,3770 120-24 11,2465±0,1500 13,339±1,0454 29,4122±0,1758 29,0891±2,3391 140-16 29,7129±0,0477 36,4069±0,2600 58,3586±0,2149 62,5593±1,8749 140-24 30,3931±0,1552 30,1941±1,6442 53,7669±1,8124 66,7761±2,4521

30

9. Kadar RDS, SDS, dan RS tapioka alami dan HMT a. Kurva standar glukosa

Konsentrasi (ppm) absorbansi

31 Lampiran 4. Hasil analisis data pengaruh suhu dan waktu HMT terhadap karakter fisikokimia tapioka dengan metode GLM pada program SAS

1. Kadar amilosa

a. Analisis faktorial pengaruh suhu dan waktu

Hasil analisis varian

Sumber Keragaman db Kuadrat

Jumlah

Kuadrat

Rata-rata

F hitung Pr > F

Suhu 1 0.27695403 0.27695403 2.38 0.1974

Waktu 1 0.61466328 0.61466328 5.29 0.0829

Interaksi 3 2.72302822 0.90767607 7.82* 0.0378

Error 4 0.46455927 0.11613982

Total 7 3.18758749

* berpengaruh nyata pada α=0.05

Hasil uji lanjut duncan terhadap pengaruh interaksi suhu dan waktu

Perlakuan Rata-rata N Kelompok Duncan

120-16

Analisis RAL untuk perbandingan dengan tapioka alami

Sumber Keragaman db Kuadrat

Jumlah

Kuadrat

Rata-rata

F hitung Pr > F

Perlakuan 4 25,2601 6,31502 4,70 0,0602

Error 5 6,7197 1,34395

Total 9 31,9798

2. Kapasitas pembengkakan a. Suhu 70 ºC

Hasil analisis varian

Sumber Keragaman db Kuadrat Jumlah

Kuadrat Rata-rata

F hitung Pr > F

Suhu 1 3.43757310 3.43757310 5.38 0.0813

Waktu 1 2.01352278 2.01352278 3.15 0.1507

Interaksi 3 7.58723703 2.52907901 3.95 0.1087

Error 4 2.55818168 0.63954542

32

b. Analisis RAL untuk perbandingan dengan tapioka alami

Sumber Keragaman db Kuadrat

Jumlah

Kuadrat

Rata-rata

F hitung Pr > F

Perlakuan 4 60,9568 15,2392 19,50* 0,0030

Error 5 3,9081 0,7816

Total 9 64,8649

* berpengaruh nyata pada α=0.05

Hasil uji lanjut Duncan

Perlakuan Rata-rata N Kelompok Duncan Alami

Sumber Keragaman db Kuadrat

Jumlah

Kuadrat

Rata-rata

F hitung Pr > F

Suhu 1 19.50625800 19.50625800 10.26* 0.0328

Waktu 1 4.72012812 4.72012812 2.48 0.1903

Interaksi 3 24.56045750 8.18681917 4.31 0.0962

Error 4 7.60650529 1.90162632

Total 7 32.16696279

* berpengaruh nyata pada α=0.0

Hasil uji lanjut Duncan terhadap pengaruh suhu

Suhu Rata-rata N Kelompok Duncan

120 140

29.4865 4 A

B

26.3635 4

Analisis RAL untuk perbandingan dengan tapioka alami

Sumber Keragaman db Kuadrat Jumlah

33

Hasil uji lanjut Duncan

Perlakuan Rata-rata N Kelompok Duncan Alami

Sumber Keragaman db Kuadrat Jumlah

Kuadrat Rata-rata

F hitung Pr > F

Suhu 1 832.0405435 832.0405435 108.42* 0.0005

Waktu 1 0.2319827 0.2319827 0.03 0.8704

Interaksi 3 844.0408097 281.3469366 36.66* 0.0023

Error 4 30.6973276 7.6743319

Total 7 874.7381373

* berpengaruh nyata pada α=0.05

Hasil uji lanjut Duncan terhadap pengaruh suhu

Perlakuan Rata-rata N Kelompok Duncan 140

120

31.677 4 A

B

11.280 4

Hasil uji lanjut Duncan terhadap pengaruh interaksi suhu dan waktu

Perlakuan Rata-rata N Kelompok Duncan 140-16

Analisis RAL untuk perbandingan dengan tapioka alami

Sumber Keragaman db Kuadrat

Jumlah

Kuadrat

Rata-rata

F hitung Pr > F

Perlakuan 4 944,406 236,101 36,89* 0,0007

Error 5 31,999 6,400

Total 9 976,405