Tempat, Tanggal Lahir : Bogor, September 22, 1992 Umur / Status : 22 tahun/ single

Agama : Islam

Alamat : Kp. Cikedokan Rt 006/012 No 36 Ds. Sukadanau Kec.Cikarang Barat Kab. Bekasi Jawa Barat

Telefon : +62-896-9311-8887

E-mail : gugun2292@gmail.com

Minat : Olahraga

RIWAYAT PENDIDIKAN FORMAL

S1 Teknik Industri, Fakultas Teknik dan Ilmu Komputer Universitas Komputer Indonesia, Bandung (2010 2015)

SMK Karya Nusantara, Bekasi, Teknik Elektro (2007 - 2010) SMP Negeri 1 Cikarang Barat, Bekasi (2004 - 2007)

SD Negeri Sukadanau 05, Bekasi (1998 2004)

PENGALAMAN KERJA

2009 : Praktek Kerja Lapangan di PT Setia Guna Sejati, Bekasi.

2013 : Koordinator Asisten Lab. Sistem Produksi Unikom TA.2013/2014. 2013 : PT. Mekar Armada Jaya,Bekasi.

Kerja Praktek di Divisi Plant Service, dengan judul laporan: Usulan Pembuatan Database Dengan MenggunakanSoftware Microsoft AccesPada GudangPlant Servicedi PT. Mekar Armada Jaya, Bekasi. 2014 - Sekarang : Koordinator Asisten Lab. Sistem Produksi Unikom TA.2014/2015. 2014 : InstrukturSoftware MicrocosftAcces dan SPSS Pada Program

Pengabdian Masyarakat PelatihanSoftware Microsoft Accessdan SPSS, Bandung.

2014 : Piknik Tour n Travel sebagaiTour Leader.

TRAINING dan SEMINAR

2011 : Pelatihan Microsoft Office Access & Microsoft Office Project

2011 : Kunjunagn Industri di PT. Coca-cola Amatil Indonesia, Cibitung

2011 : kunjungan Industri di PT. Panasonic Electric Works Gobel Manufacturing Indonesia 2013 : Pelatihan membuat PC Router Menggunakan ClearOS

2013 :Workshop Software Production Operation Management (POM) 2013 : Ujian Hardware Komputer Universitas Komputer Indonesia

2011 2012 : Anggota Seksi Minat Bakat Himpunan Mahasiswa Teknik Industri 2013 2014 : Wakil Ketua Disivi Pengembangan Sumber Daya Manusia Himpunan

Mahasiswa Teknik Industri

1

1.1. Latar Belakang Masalah

Pertumbuhan industri setiap tahunnya terus meningkat dan menciptakan persaingan

dalam dunia industri yang semakin kompetitif. Untuk dapat bertahan dalam

persaingan industri yang kompetitif perusahaan harus mampu meningkatkan daya

saingnya agar dapat tetap unggul dalam industri yang dijalankan. faktor yang mem

pengaruhi perusahaan untuk tetap dapat bersaing dalam dunia industri yaitu kualitas

produk yang dihasilkan harus sesuai dengan keinginancustomer.

Kualitas menjadi hal yang harus diperhatikan dalam membuat produk, kualitas yang

baik dapat menguntungkan perusahaan sedangkan kualitas yang kurang baik atau

dibawah standar dapat merugikan perusahaan. Dalam kualitas terdapat batas atas

dan batas bawah yang merupakan standar dari perusahaan. Kualitas yang baik

dihasilkan dari proses produksi yang baik dan sesuai dengan standar kualitas yang

telah ditentukan oleh perusahaan berdasarkan kebutuhan perusahaan.

Untuk dapat menghasilkan produk yang berkualitas, proses satu dengan proses

lainnya pasti memiliki keterkaitan. Perusahaan harus dapat memproduksi sesuai

target dan keinginan pelanggan untuk mencapai kepuasan pelanggan. Kepuasan

konsumen atau pelanggan sebagai perasaan konsumen, baik itu berupa kesenangan

atau kekecewaan yang timbul dari membandingkan penampilan sebuah produk

dihubungkan dengan harapan konsumen atas produk tersebut.

Apabila produk yang dihasilkan tidak sesuai dengan kriteria yang ada maka dapat

dipastikan konsumen akan merasa tidak puas dan apabila kriteria produk sesuai atau

dirasakan oleh pelanggan. Kepuasan pelanggan menjadi tolak ukur dari

keberhasilan perusahaan tersebut.

PT Era Roda Sukses bergerak dibidang pembuatanrubberatau karet, yang dibentuk

berdasarkan pesanan konsumen. Produk yang dibuat sebagian besar pesanan dari

perusahaan otomotif seperti, Suzuki, Denso, dan AHM.Rubberyang dibuat berupa

selang-selang yang terdapat pada kendaraan bermotor roda dua maupun roda empat.

Berdasarkan hasil wawancara denganmanagerproduksi PT Era Roda Sukses, telah

terjadi masalah khususnya padaquality controlpada produk cover karena terdapat

produk hasil produksi yang cacat. Produk cacat menimbulkan kerugian yang

dialami oleh perusahaan antara lain dalam sektor biaya, tenaga dan waktu. Kerugian

yang timbul karena produk yang cacat tidak dapat dirework dan otomatis produk

tersebut tidak mempunyai nilai.

Semakin banyak produk cacat yang terjadi maka semakin banyak biaya produksi

yang terbuang. Produk cover merupakan salah satu produk yang dihasilkan oleh PT

Era Roda Sukses yang merupakan pesanan dari salah satu perusahaan. Perbaikan

yang dilakukan diharapkan dapat mengurangi presentase cacat pada masa yang

akan datang dan dapat meminimasi kerugian yang dialami oleh perusahaan yang

disebabkan oleh cacat produk. Meningkatkan kualitas produk tidak hanya melihat

dari segi manusianya saja tetapi banyak faktor yang harus diperhatikan terutama

5M yaitu Man, Machine, Money, Material dan Method. 5 faktor tersebut harus

dilakukan perbaikan untuk meningkatkan produk yang berkualitas.

Six sigma merupakan salah satu metode yang dapat digunakan untuk melakukan

perbaikan kualitas di perusahaan. Six sigma sudah banyak digunakan oleh

perusahaan-perusahaan besar di dunia salah satu perusahaan yang telah sukses

menggunakansix sigmaadalah motorola. Sesuai visi perusahaan yang ingin menuju

zero defectpada produk yang diproduksinya, visi perusahaan sejalan dengan tujuan

six sigma dan target perusahaan dalam menurunkan tingkat cacat yaitu sebesar

sebagai metode pengendalian kualitas di PT. Era Roda Sukses belum mampu

mencapai target dalam menurunkan cacat produk sebesar 0,5%. Tingkat cacat

produk dengan menggunakan metode QPCSI masih disekitaran 1-5%.

Berdasarkan dengan permasalahan yang ada diatas maka dalam laporan tugas akhir

ini peneliti mengambil judul “Usulan Perbaikan Kualitas Cover dengan

Menggunakan MetodeSix sigmaDi PT. Era Roda Sukses Bekasi”.

1.2. Identifikasi Masalah

Berdasarkan latar belakang masalah yang telah diuraikan diatas, dapat identifikasi

suatu maasalah yang timbul adalah sebagai berikut:

1. Jenis-jenis cacat produksi apa yang banyak terjadi di PT. Era Roda Sukses?

2. Bagaimana mengidentifikasi penyebab-penyebab terjadinya cacat produk

cover di PT.Era Roda Sukses?

3. Perbaikan apa yang harus dilakukan pada produk cover di PT. Era Roda

Sukses?

1.3. Tujuan Penelitian

Adapun tujuan yang ingin dicapai sebagai berikut:

1. Mengidentifikasi jenis-jenis cacat yang terjadi pada produk cover PT. Era Roda

Sukses.

2. Mengidentifikasi penyebab-penyebab terjadinya cacat produk cover di PT. Era

Roda Sukses.

3. Mengusulkan perbaikan pada produk cover.

1.4. Pembatas dan Asumsi Masalah

Pembatas dan asumsi dibuat agar ruang lingkup masalah yang dilakukan oleh

peneliti tidak terlalu luas serta memberikan arahan dalam menyelesaikan malasah.

Adapun batasan-batasan yang digunakan adalah Pengolahan data dilakukan hanya

Sedangkan asumsi yang digunakan adalah berupa tingkat kemampuan operator

diasumsikan sama.

1.5. Sistematika Penulisan

Bab 1 Pendahuluan

Berisikan latar belakang masalah, identifikasi masalah, tujuan penelitian, batasan

masalah, dan sistematika penulisan laporan.

Bab 2 Tinjauan Pustaka

Merupakan teori-teori yang dapat digunakan sebagai acuan dalam penelitian dan

teori-teori yang berhubungan dengan penelitian

Bab 3 Kerangka Pemecahan Masalah

Berisikan metodologi penelitian yang digunakan dalam penelitian berupa gambar

flow chartbeserta penjelasan langkah-langkah pemecahan masalah dariflow chart

tersebut.

Bab 4 Pengumpulan dan Pengolahan Data

Pengumpulan data berupa data umum perusahaan, data jumlah produk dan

jenis-jenis cacat. Pada pengolahan data menggunakan metodesix sigma.

Bab 5 Analisis

Berisikan analisis dari pengolahan data pada bab sebelumnya.

Bab 6 Kesimpulan dan Saran

Berisikan kesimpulan dari penelitian yang telah dilakukan sesuai dengan tujuan

awal penelitian serta saran-saran yang dapat menjadi masukan di masa yang akan

5

2.1. Pengertian Kualitas

Kualitas memiliki pengertian yang luas, setiap sudut pandang yang

mendefinisikannya pasti memiliki perbedaan. Sebagaian besar orang mempunyai

konsep pemahaman mengenai kualitas adalah sebagai hubungan satu atau lebih

karakteristik yang diinginkan dari sebuah produk maupun jasa. Namun masih

banyak lagi definisi kualitas yang lebih tepat.

Kualitas menjadi point yang sangat penting atau utama bagi para konsumen

sebelum memutuskan produk maupun jasa mana yang akan dipilhnya. Faktor ini

menjadi faktor yang utama tanpa memperdulikan apakah konsumen itu individul,

organisasi industri atau pemerintahan. Akibatnya, pemahaman akan peningkatan

kualitas sangat diperlukan, peningkatan kualitas adalah faktor kunci dari

keberhasilan bisnis, pertumbuhan, dan peningkatan persaingan. Peningkatan

kualitas dapat meningkatan keuntungan yang besar bagi perusahaanm dan

keberhasilan menggunakan kualitas sebagai bagian yang terintegrasi dari sebuah

strategi bisnis.

Definisi kualitas secara tradisional adalah dasar dari pandangan bahwa produk dan

jasa harus memenuhi persyaratan dari mereka yang menggunakannya.

2.1.1. Definisi Kualitas Dari Sudut Pandang Konsumen

Dalam pandangan Deming, konsumen adalah bagian paling penting dari sistem

produksi, tanpa konsumen tidak ada alasan untuk memproduksi. Sebuah produk

dapat memenuhi setiap spesifikasi dan ditawarkan dengan harga yang sesuai, tetapi

jika itu adalah produk yang salah, itu tidak ada gunanya bagi konsumen. Deming

Do, Chekt, Action. Menurut Deming empat langkah diulang terus menerus akan

menghasilkan dalam meningkatkan kualitas dengan menurunkan harga.

2.2. Seven Tools

Seven toolsatau 7 alat pengendalian kualitas adalah 7 (tujuh) macam alat dan teknik

yang berbentuk grafik untuk mengidentifikasi dan menganalisis persoalan atau

permasalahan yang berkaitan dengan kualitas dalam produksi.Seven tools pertama

kali ditegaskan oleh Kaoru Ishikawa, seorang profersorEngineeringdi Universitas

Tokyo pada tahun 1968 yang juga merupakan Bapak “Quality Circles” (Lingkaran

Kualitas).Seven tools terdiri dari:

1. Cause and effectDiagram (IshikawaChart atauFishbone Chart)

2. Check Sheet

3. Diagram Histogram

4. Control Chart

5. Scatter Diagram

6. ParetoChart

7. Flow Chart

2.2.1. Cause and effect Diagram (Ishikawa Chart atauFishbone Chart) Cause and effectdiagram atau sering disebut sebagaiFishbonediagaram (diagram

tulang ikan) karena bentuknya menyerupai kerangka tulang ikan. Cause and effect

diagram pertama kali diperkenalkan oleh Prof. Kaoru Ishikawa dari Universitas

Tokyo ditahun 1953, Cause and effect diagram juga dikenal dengan sebutan

Ishikawachart yang merupakan sebutan dari nama penemu diagram ini.

Cause and effectdiagram merupakan salah satu alat dariquality control seven tools

yang dipergunakan untuk mengidentifikasi dan menunjukkan hubungan antara

sebab dan akibat agar dapat menemukan akar penyebab dari suatu permasalahan.

Cause and effectdiagram dipergunakan untuk menunjukkan faktor-faktor penyebab

dan akibat kualitas yang disebabkan oleh faktor-faktor penyebab tersebut. Adapun

1. Mengidentifikasi akar penyebab dari suatu permasalahan.

2. Mendapatkan ide-ide yang dapat memberikan solusi untuk pemecahan

masalah.

3. Membantu dalam pencarian dan penyelidikan fakta lebih lanjut

2.2.1.1. Langkah-langkah Dalam MembuatCause and effectDiagram

Langkah-langkah dalam pembuatan diagram sebab-akibat sebagai berikut:

1. Berikan Judul, Tanggal, Nama Produk, Nama Proses dan Daftar Nama

Partisipan.

2. Tentukan pernyataan permasalahan yang akan diselesaikan.

3. Gambarkan kepala ikan sebagai tempat untuk menuliskan akibat (effect)

4. Tuliskan pernyataan permaslahan dikepala ikan sebagai akibat (effect) dari

penyebab-penyebab.

5. Gambarkan tulang belakang ikan dan tulang-tulang besar ikan.

6. Tuliskan faktor-faktor penyebab utama yang mempengaruhi kualitas ditulang

besar ikan. Pada umumnya faktor-faktor penyebab utama di produksi antara

lain terdiri dari 4M, yaitu:

a. Machine(Mesin)

b. Method(Metode)

c. Man(Manusia)

d. Material(Bahan Baku)

7. Tuliskan penyebab-penyebab sekunder berdasarkan kategori faktor penyebab

utama dan tuliskan ditulang-tulang yang berukuran sedang.

8. Tuliskan lagi penyebab-penyebab yang details yang mempengaruhi penyebab

sekunder kemudian gambarkan tulang-tulang yang berukuran lebih kecil lagi.

9. Tentukan faktor-faktor penyebab yang memiliki pengaruh nyata terdapat

Berikut ini contoh gambarcause and effectdiagram (Fishbonediagram).

Gambar 2.1.Cause and EffectDiagram (FishboneDiagram)

2.2.2. Check Sheet

Check sheet merupakan salah satu di quality control seven tools yang paling

sederhana dan sering digunakan sebagai tools pertama dalam pengumpulan data

sebelum kemudian disajikan dalam bentuk grafik. Denagn menggunakan cheek

sheet yang terstruktur dan standarisasi denagn baik maka kita dapat meminimasi

perbedaan cara pengambilan data berdasarkan masing-masing orang. Berikut

contoh gambarcheck sheet.

2.2.3. Diagram Histogram

Histrogram adalah alat yang digunakan untuk menunjukkan variasi data

pengukuran dan variasi setiap proses. Digunakan untuk menganalisis mutu dari

sekelompok data (hasil produksi), dengan menampilkan nilai tengah sebagai stndar

mutu produk dan distribusi atau penyebaran datanya. Meski sekelompok data

memiliki standar mutu yang sama, tetapi bila penyebaran data semakin melebar ke

kiri atau kenan, maka dapat dikatakan bahwa mutu hasil produksi pada kelompok

tersebut kurang bermutu. Sebaliknya, semakin sempit sebaran data pada kiri dan

kanan nilai tengah, maka hasil produksi dapat dikatakan lebih bermutu. Berikut

gambar diagram histogram.

Gambar 2.3. Diagram Histogram

2.2.4. Control Chart

Control chart atau peta kendali merupakan salah satu dari alatqualiy control seven

tools yang berbentuk grafik dan digunakan untuk memonitor atau memantau

stabilitas dari suatu proses serta mempelajari perubahan proses dari waktu ke

waktu. Control chart memiliki upper line (garis atas) untuk upple control limit

(batas kontrol tertinggi), lower line (garis bawah) untuklower control limit (batas

Tujuan utama dari penggunaan control chart adalah untuk mengendalikan proses

produksi sehingga dapat menghasilkan kualitas yang unggul dengan cara

mendeteksi penyebab variasi yang tidak alami atau disebut dengan process shift

(terjadi pergeseran proses), serta untuk mengurangi variasi yang terdapat dalam

proses sehingga menghasilkan proses yang stabil. Berikut contoh gambar control

chart.

Gambar 2.4.Control Chart

2.2.5. Scatter Diagram

Scatter Diagram adalah salah satu alat dari quality control seven tools yang

berfungsi untuk melakukan pengujian terhadap seberapa kuat hubungan antara 2

(dua) variabel serta menentukan jenis hubungan dari 2 variabel apakah hubungan

positif , hubungan negatif ataupun tidak ada hubungan sama sekali. Bentukscatter

diagram adalah gambar grafis yang terdiri dai sekumpulan titik-titik (point) dari

Gambar 2.5.ScatterDiagram

2.2.6. ParetoChart

Pareto chart atau diagram pareto merupakan salah satu tools (alat) dari quality

control yang sering digunakan dalam hal pengendalian mutu. Paretochart adalah

grafik batang yang menunjukkan masalah berdasarkan urutan banyaknya jumlah

kejadian. Urutannya mulai dari jumlah permasalahan yang paling banyak terjadi

sampai yang paling sedikit terjadi. Dalam grafik, ditunjukkan dengan batang grafik

tertinggi (paling kiri) hingga grafik terendah (paling kanan).

Dalam aplikasinya, diagram pareto sangat bermanfaat dalam menentukan dan

mengidentifikasikan prioritas permasalahan yang akan diselesaikan. Permasalahan

yang paling banyak terjadi adalah prioritas utama kita untuk melakukan tindakan.

Sebelum membuat sebuah diagram pareto, data yang berhubungan dengan masalah

atau kejadian yang ingin kita analisis harus dikumpulkan terlebih dahulu. Pada

umumnya, alat yang sering digunakan untuk pengumpulan data adalah dengan

menggunakancheck sheet atau lembaran periksa. Berikut contoh gambar diagram

Gambar 2.6. ParetoChart

2.2.7. Flow Chart

Flow chart atau diagram alir dipergunakan dalam produksi untuk menggambarkan

proses-proses produksi sehingga mudah dipahami dan mudah dilihat berdasarkan

urutan langkah dari suatu proses ke proses lainnya. Flow chart atau diagram alir

sering digunakan untuk mendokumentasikan standar proses yang telah ada

sehingga menjadi pedoman dalam menjalankan proses produksi. Disamping itu,

flow chart atau diagram alir ini juga digunakan untuk melakukan Analisis terhadap

proses produksi sehingga dapat melakukan peningkatan atau perbaikan proses yang

berkesinambungan (secara terus menerus).

Pada dasarnya, flow chart (diagram alir) adalah alat yang digunakan untuk

melakukan perencanaan proses, analisis proses dan mendokumentasikan Proses

sebagai standar pedoman produksi.Flow chart (diagram alir) merupakan salah satu

dariquality control seven tools (7 alat pengendalian kualitas) yang diperkenalkan

oleh Mr. Kaoru Ishikawa pada tahun 1968 bersamaan dengan alat-alat lainnya

seperti histogram, paretochart,scatter diagram, controlchart,cause and deffect

diagram (Fishbone chart) dancheck sheet. Sebutan-sebutan lain untukflow chart

(diagram alir) antara lain: flow diagram, process flow chart , process map, work

Flow chart (diagram alir) merupakan alat (tool) dasar dan mudah dipergunakan

serta sangat bermanfaat bagi suatu perusahaan manufakturing dalam

mengidentifikasikan proses operasionalnya terutama untuk menjelaskan setiap

langkah dalam menjalankan proses operasionalnya.

Simbol-simbol flow chart (diagram alir), flow chart (diagram alir) berbentuk

diagram yang mewakili algoritma atau proses dengan berbagai jenis kotak-kotak

dan dihubungkan oleh garis-garis panah sebagai arah alirannya. Didalam

Kotak-kotak proses biasanya diberikan label atau judul singkat mengenai proses yang

dilakukannya. Berikut ini adalah bentuk atau simbol standar yang sering ditemukan

dalamflow chart (diagram alir):

Gambar 2.7.Flow Chart

2.3.Six Sigma

Sigma merupakan standar deviasi dari suatu proses. Standar deviasi mengukur

variasi atau jumlah persebaran suatu rata-rata proses. Nilaisigma dapat diartikan

seberapa sering cacat yang mungkin terjadi. Jika semakin tinggi tingkat sigma

maka semakin kecil toleransi yang diberikan pada kecacatan sehingga semakin

Six sigma menganjurkan bahwa terdapat hubungan yang kuat antara cacat

produk dan produk yang dihasilkan, reliability, costs, cycle time, inventory,

schedule, dll. Bila jumlah cacat yang meningkat, maka jumlah sigma akan

menurun. Dengan kata lain, dengan nilai sigma yang lebih besar maka kualitas

produk akan lebih baik. DPMO untuk setiap transaksi produk (barang dan atau

jasa), upaya giat menuju kesempurnaan (zero defect atau kegagalan nol ).

Hubungan antara sigma dengan kualitas proses manufaktur adalah bahwa standar

deviasi dapat digunakan untuk menekan jumlah produk rusak. Caranya adalah

menggunakan perencanaan dan pengendalian kualitassix sigma .

Secara spesifik, rata-rata proses dapat digeser sebesar tigasigmasebelum mencapai

batas kemampuan yang dapat diterima secara umum. Rata-rata proses tersebut

dapat bergeser ±1,5 standar deviasi. Ketika pergeseran rata-rata porses six sigma

terjadi, six sigmamenghasilkan 3,4 kesalahan persejuta.

Pengalaman di Amerika Serikat menunjukan bahwa apabila perusahaan mulai

menerapkan dan memfokuskan seluruh sumber daya pada konsep six sigma ,

perusahaan tersebut akan memperoleh hasil-hasil berikut:

• Terjadi peningkatan 1-Sigma dari 3-Sigma menjadi 4-Sigma pada tahun pertama. (Vincent Gaspersz,2002)

• Pada tahun kedua, peningkatan akan terjadi dari 4-Sigma menjadi 4,7-Sigma. (Vincent Gaspersz,2002)

• Pada tahun ketiga, peningkatan akan terjadi dari 4,7-Sigma menjadi 5-Sigma. (Vincent Gaspersz,2002)

• Pada tahun selanjutnya, peningkatan rata-rata adalah 0,1-Sigma sampai maksimum 0,15-Sigmasetiap tahun. (Vincent Gaspersz,2002)

• Perusahaan kelas dunia yang sangat peduli terhadap kualitas membutuhkan waktu rata-rata 10 tahun untuk beralih dari tingkat operasional 3-Sigma(66.810

DPMO – kegagalan per sejuta kesempatan) menjadi tingkat operasional

6-Sigma (3,4 DPMO) – kegagalan per sejuta kesepatan), yang berarti harus

secara rata– rata sekitar 1965 “peningkatan” setiap tahun. Suatu peningkatan

dramatik. (Vincent Gaspersz,2002)

• Peningkatan dari 3-Sigma sampai 4,7-Sigma memberikan hasil mengikuti kurva eksponensial (mengikuti deret ukur), sedangkan peningkatan 4,7-Sigma

sampai 6-Sigma mengikuti kurva linier (mengikuti deret hitung). (Vincent

Gaspersz,2002)

Hasil–hasil dari peningkatan kualitas dramatik diatas, yang diukur berdasarkan

persentasi COPQ (Cost of Poor Quality) terhadap penjualan ditunjukan dalam tabel

dibawah ini.

Tabel 2.1 Manfaat dari pencapaian beberapa tingkatsigma

COPQ (Cost Of Poor Quality)

Tingkat Pencapaian

Sigma DPMO COPQ

1-Sigma 691.462 (sangat tidak kompetitif)

Tidak dapat dihitung

2-Sigma 308.538(rata-rata industri Indonesia)

Tidak dapat dihitung

3-Sigma 66.807 25-40% dari penjualan

4-Sigma 6.210 (rata-rata industri USA)

15-25% dari penjualan

5-Sigma 233 5-15% dari penjualan

6-Sigma 3.4 (Industri Kelas Dunia < 1% dari penjualan Setiap peningkatan atau penggeseran 1-Sigma akan memberikan peningkatan keuntungan sekitar 10% dari penjualan.

2.3.1. Metrik dan PengukuranSix Sigma

Metrik adalah cara untuk mengukur karakter tertentu yang dapat diverifikasi,

dinyatakan baik secara numeric (misalnya persentase kecacatan) ataupun secara

kualitatif (tingkat kepuasan). Metrik menyediakan informasi mengenai kinerja dan

memberi kesempatan kepada manajer untuk mengevaluasi kinerja dan membuat

keputusan, berkomunikasi antara satu dengan yang lainnya, mengidentifikasi

berperan penting dalam penerapan six sigma karena memfasilitasi keputusan

berdasarkan fakta.

Dalam terminologi six sigma, sebuah cacat (defect) atau ketidakcocokan

(nonconformance), adalah kekeliruan atau kesalahan yang diterima pelanggan.

Kualitas output diukur dalam tingkat kecacatan per sejuta kemungkinan atau

Defects Per Million Opportunities(DPMO).

=

× × 1000000

Keterangan:

• Deffect: Jumlah cacat yang ditemukan • Unit inspected: Jumlah unit yang diperiksa • Deffect opportunity: Kemungkinan kesalahan

Penerapan DPMO memungkinkan untuk mendefinisikan kualitas secara lebih luas.

Pengendalian kualitas produk merupakan suatu system pengendalian yang

dilakukan pada tahap awal suatu proses sampai produk jadi dan bahkan sampai pada

proses pendistribusian kepada konsumen. Kemampuan proses merupakan suatu

ukuran kinerja kritis yang menunjukkan bahwa proses mampu menghasilkan sesuai

dengan spesifikasi produk yang ditetapkan manajemen berdasarkan kebutuhan dan

ekspestasi pelanggang. Dengan rumusan DPMO diatas menunjukkan kemampuan

proses untuk memproduksi kegagalan per satu juta kesempatan, yang artinya dalam

satu unit produksi tunggal terdapat rata-rata kesempatan untuk gagal dari sutau

karakter CTQ (Critical To Quality).

Critical To Quality (CTQ) merupakan suatu atribut-atribut yang sangat untuk

diperhatikan karena berkaitan langsung dengan kebutuhan dan kepuasan pelanggan.

Merupakan elemen dari suatu produk, proses, atau praktek-praktek yang berdampak

2.3.2. Dasar StatistikSix Sigma

Six sigma telah terbukti menjadi pendekatan yang populer untuk mengusir

variabilitas dari proses melalui penggunaan alat statistik. Para ahli six sigma

mengatakan, proses jarang tetap terpusat, tetapi cenderung bergeser ke atas dan di

bawah target, dengan nilai 1,5 sigma. Nilai 3,4 cacat per sejuta kesempatan

(DPMO) untuk six sigma proses diperoleh dengan asumsi bahwa batas

spesifikasinya adalah enam standar penyimpangan dari nilai proses target dan

bahwa proses bisa berubah sebanyak 1,5sigma.

Kalau pada umumnya standar kualitas dinyatakan dalam -/+ 3 sigma, maka six

sigma menggunakan -/+ 6 sigma. Ukuran enam sigma (six sigma ) pada kurva

normal mewakili tingkatan kualitas jumlah produk yang harus dalam kondisi baik

dengan probabilitas 0,999999666, yang artinya hanya diijinkan jumlah produk yang

cacat adalah 3,4 per satu juta produk. Atau dengan kata lain eman sigma adalah

tingkatan yang setara dengan variasi proses sejumlah setengah dari toleransi oleh

tahap desain dan dalam waktu yang sama memberi kesempatan agar rata-rata

produksi bergeser sebanyak 1,5 standar defiasi dari target. Gambar 2.8.

menjelaskan konsep enamsigmadalam kurva normal.

2.3.3. MetodologiSix Sigma

Untuk mewujudkannya,six sigmamemerlukan sejumlah tahap disingkat DMAIC,

yaitu:

1. Define

Langkah awal dalam pelaksanaan metodologisix sigmaadalah prosesdefine. Pada

tahap ini perlu mendefinisikan hal-hal yang terkait dengan: (1) kriteria pemilihan

proyek six sigma, (2) peran dan tanggung jawab dari orang-orang yang terlibat

dalam proyeksix sigma , (3) kebutuhan pelatihan untuk orang-orang yang terlibat

dalam proyek six sigma, (4) proses-proses kunci dalam proyeksix sigma berserta

pelanggangnya, dan (5) kebutuhan spesifik dari pelanggang, dan (6) pernyataan

tujuan proyek six sigma. Biasanya masa kerja (lama) proyek six sigma

membutuhkan waktu sekitar 1-2 tahun, tergantung pada ruang lingkup dan ukuran

suatu perusahaan. Dengan demikian suatu proyek dibidang tertentu dapat saja

berakhir, kemudian dilanjutkan dengan proyek pada bidang lain, sedangkan

peningkatan kualitassix sigmatidak pernah berakhir (never-ending improvement).

Dimana manajemen perusahaan yaitu pimpinan-pimpinan perusahaan yang ingin

mencoba six sigma, yang pertama perusahaan atau manajemen harus

mengidentifikasi secara jelas problema-problema yang dihadapi. Tidak menutup

kemungkinan, manajemen harus memetakan proses kegiatan guna memahami dan

melokalisir masalah. Kedua, memilih sebuah alternatif tindakan sebagai proyek

untuk menanggulangi meluasnya problema atau menyelesaikannya. Ketiga,

perusahaan perlu merumuskan tolak ukur atau parameter keberhasilan proyek yang

dipilih menyangkut luasnya ruang gerak, tingkat penyelesaian masalah sebagai

sasaran yang dibidik, tersedianya alat-alat atau perlengkapan dan tenaga pelaksana,

waktu serta biaya.

Definebertujuan untuk mengidentifikasi produk atau proses yang akan diperbaiki

dan menentukan sumber-sumber (resources) apa yang dibutuhkan dalam

define, kita harus menentukan terlebih dahulu potential project yang layak untuk

dilakukan.

Untuk itu, dalam setiap proyek six sigma kita harus mendefinisikan dan

menentukan beberapa sasaran dan tujuan dari proyek. Tujuan tersebut harus

spesifik, dapat diukur (measurable), mencapai target kualitas yang ditetapkan

(result oriented) dan dalam kurun waktu yang terbatas. Pelaksanaan six sigma

memerlukan metode persamaan diantara faktor-faktor kunci yang mempengaruhi

hasil (dalam hal ini ditunjukkan dengan variabel x) dan kualitas hasil dari proses

kegiatan (ditunjukkan oleh variabel y).

Untuk memperoleh tingkat kualitas tertentu dari sebuah hasil yang diinginkan,

manajemen perusahaan bisa mengukur, mengkaji, mengendalikan dan

menyempurnakan faktor-faktor kunci yang amat berpengaruh terhadap hasil

tersebut.

2. Measure

Pada tahap ini terdapat tiga hal pokok yang harus dilakukan yaitu: (1) memilih atau

menentukan karakteristik kualitas (CTQ) kunci yang berhubungan langsung dengan

dengan kebutuhan spesifikasi dari pelanggang, (2) mengembangkan suatu rencana

pengumpulan data melalui pengukuran yang dapat dilakukan pada tingkat proses,

outputdanoutcome, dan (3) mengukur kinerja sekarang pada tingkat prosesoutput

danoutcomeuntuk ditetapkan sebagai baselinekinerja (performance basline) pada

awal proyeksix sigma.

Selanjutnya manajemen terlebih dulu harus memahami proses internal perusahaan

yang sangat potensial mempengaruhi mutuoutputdisebutcritical to quality(CTQ).

Kemudian mengukur besaran penyimpangan yang terjadi dibandingkan dengan

baku mutu yang telah ditetapkan pada CTQ. Artinya dalam tahap ini kita harus

mengetahui kegagalan atau cacat yang terjadi dalam produk atau proses yang akan

produk atau proses yang ingin kita perbaiki, selanjutnya mengumpulkan beberapa

informasi dasar (baseline information) dari produk atau proses dan terakhir kita

menetapkan target perbaikan yang kita ingin capai.

Penyimpangan merupakan karakteristik yang dapat diukur yang dijumpai pada

proses atau output, namun tidak berada di dalam batas-batas penerimaan pelanggan.

Setelah besaran penyimpangan teridentifikasi, manajemen bisa menghitung

penghematan dana yang diperoleh jika penyimpangan tersebut tereliminasi.

Selanjutnya manajemen perlu membandingkan biaya-biaya yang dikeluarkan untuk

menyelenggarakan proyek penanggulangan simpangan dengan penambahan laba

sebagai akibat dari penghematan yang diperoleh. Jika biaya proyek lebih besar atau

sama dengan penghematan yang diperoleh, makasix sigma ditolak, dan jika lebih

kecil daripada penghematan yang diperoleh, makasix sigma harus diwujudkan.

Pada saat menelusuri atau mengukur proses internal yang mempengaruhi CTQ,

pengumpulan data harus dilakukan dengan benar, untuk itu di bawah ini beberapa

pertanyaan untuk membantu pada saat pengumpulan data:

1. Pertanyaan apa saja yang harus dijawab?

2. Data jenis apa yang dibutuhkan untuk menjawab pertanyaan?

3. Siapa yang dapat menyediakan data tersebut?

4. Bagaimana mengumpulkan data yang optimal tanpa melakukan kesalahan?

3. Analyze

Tahap ini merupkan langkah ketiga dalam suatu proyek six sigma dalam

peningkatkan kualitas. Pada tahap ini terdapat beberapa hal perlu dilakukan sebagai

berikut: (1) menentukan stabilitas dan kapabilitas atau kemampuan dari proses, (2)

menetapkan target-target kinerja dari karakteristik kualitas kunci (CTQ) yang akan

ditingkatkan dalam proyek six sigma, dan (3) menngidentifikasi sumber-sumber

dan akar penyebab kecacatam atau kegagalan. Disini manajemen berupaya

memahami mengapa terjadi penyimpangan dan mencari alasan-alasan yang

asumsi sebagai hipotesis. Hipotesis atau dugaan-dugaan sementara mengenai

faktor-faktor penyebab penyimpangan harus diuji. Jika hasil uji terhadap hipotesis

diterima berarti faktor-faktor penyebab simpangan berpengaruh secara signifikan

terhadap penyimpangan yang ada. Apabila hasil uji terhadap hipotesis ditolak

berarti faktor-faktor tersebut tidak berpengaruh secara signifikan terhadap

penyimpangan yang ada. Setelah mendata faktor-faktor yang dominan

mengakibatkan penyimpangan, manajemen harus melangkah ke tahapimprove.

4. Improve

Peningkatkan kualitas pada tahap improve harus dapat memutuskan apa yang harus

dicapai (berkaitan dengan target yang ditetapkan), alasan kegunaan (mengapa)

rencana tindakan ini harus dilakukan, di mana rencana tindakan ini diterapakan atau

dilakukan, siapa yang menjadi penanggung jawab dari rencana tindakan ini,

bagaimana melaksanakan tindakan serta manfaat positif yang diterima dari

implementasi rencana tindakan itu, yang serimg biasa kenal dengan istilah 5W 1H.

Pada tahap improve, manajemen memastikan variabel-variabel kunci atau

faktor-faktor utama (x) dan mengukur daya pengaruhnya terhadap hasil yang diinginkan

(y). Sebagai hasilnya, manajemen mengidentifikasi jajaran penerimaan maksimum

terhadap masing-masing variabel untuk menjamin bahwa sistem pengukurannya

memang layak untuk mengukur penyimpangan yang ada. Kemudian manajemen

bisa memodifikasi tiap-tiap variabel kunci agar selalu berada di dalam jajaran

penerimaan.

5. Control

Pada tahap terakhir ini, manajemen harus mempertahankan perubahan-perubahan

yang telah dilakukan terhadap variabel-variabel x dalam rangka melestarikan hasil

(Y) yang senantiasa memuaskan pelanggan. Secara berkala manajemen tetap wajib

membuktikan kebenaran sambil memantau proses kegiatan yang sudah

disempurnakan melalui alat-alat ukur dan metode yang telah ditentukan

22

3.1. FlowchartPemecahan Masalah

Flowchart pemecahan masalah menjelaskan gambaran langkah-langkah dalam

penyusunan tugas akhir yang dilakukan secara sistematis. Adapun flowchart yang

dibuat peneliti sebagai berikut:

3.2. Langkah-langkah Pemecahan Masalah

Dalam langkah-langkah pemecahan Masalah Menjelaskan semua proses yang

dilakukan oleh peneliti dalam menyusun laporan tugas akhir, semua proses yang

sebelumnya telah digambarkan pada flowchart akan dijelaskan satu per satu agar

pembaca dapat mengerti apa saja yang dilakukan oleh peneliti. Adapun penjelasan

langkah-langkah sebagai berikut:

3.2.1. Observasi Perusahaan

Observasi perusahaan merupakan proses awal yang dilakukan peneliti di

perusahaan dalam menyusun laporan tugas akhir. Pada observasi perusahan peneliti

melihat langsung ke kondisi real perusahaan dan menanyakan pertanyaan yang

berkaitan dengan keperluan penyusunan tugas akhir hingga peneliti dapat

menemukan masalah yang terdapat pada perusahaan.

Pada observasi perusahaan pertama-tama peneliti datang langsung keperusahaan

berdasarkan surat balasan yang peneliti terima dari perusahaan. Pada saat di

perusahaan peneliti didampingi oleh manager produksi PT. Era Roda Sukses dan

peneliti bertanya tentang perusahaan sampai peneliti menemukan masalah yang

terjadi di perusahan. Peneliti lalu mengajukan permasalahan yang peneliti temukan

kepada manager produksi setelah permasalahan disetujui oleh manajer produksi

PT. Era Roda Sukses lalu peneliti menyusun laporan tugas akhir.

3.2.2. Identifikasi Masalah

Identifikasi Masalah merupakan proses penyerdehanaan masalah yang rumit dan

kompleks, dirumuskan menjadi masalah yang dapat diteliti atau dicari alternatif

pemecahannya. Identifikasi masalah yang didapat berdasarkan latar belakang yang

dibuat sebagai berikut:

1. Jenis-jenis cacat produksi apa yang banyak terjadi PT. Era Roda Sukses?

2. Bagaimana mengidentifikasi penyebab-penyebab terjadinya cacat produk

3. Perbaikan apa yang harus dilakukan pada produk cover di PT.. Era Roda

Sukses?

3.2.3. Studi Pustaka

Studi pustaka dilakukan bersamaan dengan identifikasi masalah. Dalam studi

pusaka menjelaskan konsep teori-teori yang dijadikan landasan berpikir untuk

mendukung pembuatan laporan tugas akhir. Tahap ini dilakukan dengan membaca

buku-buku, jurnal dari penelitian sebelumnya yang ada kaitannya dengan laporan

tugas akhir peneliti dan mencari bahan-bahan yang mendukung lainnya dari

internet. Selain itu juga peneliti berdiskusi dengan dosen dan teman-teman

mengenai hal-hal yang berkaitan dengan laporan tugas akhir. Pada studi pustaka

peneliti menggunakan teori tentang biaya, dan six sigma. Teori yang digunakan

merupakan penunjang peneliti dalam penyusunan laporan.

Peneliti dalam melakukan studi pustaka selalu mencari dan membaca tentang segala

sesuatu yang berkaitan dengan kebutuhan tugas akhir yang peneliti buat. Konsultasi

dengan dosen pembimbing dalam segala hal yang berkaitan dengan tugas akhir

yang peneliti buat, agar peneliti tidak ada kesalahan dalam pembuatan tugas akhir.

Berdiskusi dengan teman-teman mengenai materi-materi yang berkaitan dengan

tugas akhir.

3.2.4. Tujuan Penelitian

Tujuan penelitian yang dicapai sebagai berikut:

1. Mengidentifikasi jenis-jenis cacat yang terjadi pada produk PT. Era Roda

Sukses.

2. Mengidentifikasi penyebab-penyebab terjadinya cacat produkcoverdi PT.. Era

Roda Sukses.

3.2.5. Pengumpulan Data

Pengumpulan data yang dilakukan untuk mendapatkan data-data yang diperlukan

dalam menyusun laporan tugas akhir yang dibuat. Cara dalam pengumpulan data

yaitu dengan melakukan pengamatan langsung, dan meminta data yang sudah ada

sebelumnya. Data yang diminta adalah data umum perusahaan berupa sejarah

perusahaan dan struktur organisasi PT. Era Roda Sukses, adapun untuk data produk

yang diambil yaitu produk apa saja yang diproduksi, jumlah produk yang

diproduksi setiap bulannya, berapa jumlah cacat produk dari produk yang

dihasilkan setiap bulannya, jenis cacat apa saja yang sering terjadi dan berapa

jumlah cacat untuk tiap tiap jenisnya. Adapun datanya sebagai berikut:

1. Data umum perusahaan PT. Era Roda Sukses.

2. Data produksi produk merupakan data hasil produksi yang dihasilkan oleh PT.

Era Roda Sukses dalam kurung waktu selama 1 tahun yaitu mulai dari November

2013 sampai dengan Oktober 2014.

3. Data cacat produk merupakan data cacat yang terdapat pada setiap produk yang

dihasilkan oleh PT. Era Roda Sukses.

4. Data jenis cacat merupakan data jenis cacat yang terjadi pada setiap produk.

3.2.6. Pengolahan Data

Pada pengolahan data melakukan tahapan-tahapan dengan menggunakan metode

six sigma. Adapun yang dibuat pada pengolahan data antara lain membuat diagram

histogram, diagram paretto dan melakukan tahapan-tahapansix sigmayaituDefine,

Measure,danAnalyze. Adapun tahapan pengolahan data sebagai berikut:

3.2.6.1. Define

Pada tahapan define peneliti menentukan produk yang memiliki jumlah cacat

terbesar. Diagram histogram dan diagram pareto digunkan untuk melihat produk

3.2.6.2. Measure

Pada tahap ini peneliti melakukan perhitungan penentuan cacat yang dominan,

menghitung DPMO dan menghitunglevel sigma.

1. Menentukan Cacat Dominan

Pada tahap ini penentuan jenis cacat yang sering terjadi dilakukan, untuk

mengetahui jenis cacat apa yang paling dominan terjadi pada produk cover di PT.

Era Roda Sukses.

2. Menghitung DPMO

Pada tahap mengitung DPMO untuk mengetahu nilai cacat per 1 juta kesempatan.

3. MenghitungLevel Sigma

Pada tahap ini dilakukan perhitunganlevel sigmadari jumlah cacat setiap bulannya.

3.2.6.3. Analyze

Pada tahap ini dilakukan analisis faktor-faktor apa saja yang menyebabkan cacat.

Dengan menggunakan diagram sebab-akibab (Fishbone) yang meliputi

faktor-faktor seperti manusia, mesin, metode dan material.

3.2.7. Analisis

Setiap proses pengolahan data yang telah dilakukan akan dianalisis. Analisis

dilakukan untuk menjelaskan setiap hasil pengolahan data yang telah diperoleh.

Pada tahap ini akan dibuat usulan-usulan perbaikan untuk mengurangi cacat.

Usulan-usulan yang dibuat berdasarkan faktor cacat yang teridentifikasi.

3.2.8. Kesimpulan dan Saran

Bagian ini merupakan tahap akhir dari penelitian, yang berupa penarikan

kesimpulan berdasarkan hasil analisis dan pengolahan data. Bagian ini juga

27

4.1. Pengumpulan Data

4.1.1. Data Umum Perusahaan

4.1.1.2. Sejarah Perusahaan PT. Era Roda Sukses

PT. Era Roda Sukses merupakanplant factorycibitung yang biasa disebut dengan

plant ke 3 dari PT. Super Sinar Abadi. PT. Super Sinar Abadi mulai aktif dan

berkembang secara finansial pada tahun 1992. PT. Super Sinar Abadi yang semula

bergerak dibidang industri sparepart untuk industri tekstil dan pabrikasi roll

printingkemudian pada tahun 2005 PT. Super Sinar Abadi membuat cabang pabrik

baru yang disebut dengan plant factory cibitung merupakan plant ke 3 dari PT.

Super Sinar Abadi yang diberi nama PT. Era Roda Sukses. PT. Era Roda Sukses

memproduksisparepart automotive dan electrik secara nasional dan internasional

dengan produksi yang berkualitas dan menggunakan mesin-mesin berteknologi

tinggi. Hasil produksi dari PT. Era Roda Sukses antara lain:

1. Cover Rubber

2. Pad Seal

3. Seal Rubber

4. Protec for Tube

5. Grommet, Dll

Dengan menggunakan material rubber dan polymer yang berkualitas jepang. PT.

Era Roda Sukses mempunyaicustomerseperti:

1. PT. Yamaha Indonesia

2. PT. Rocy Indonesia

3. PT. Stanley Electric

5. PT. Denso Indonesia

6. PT.Astra Honda Motor Indonesia, Dll.

PT. Era Roda Sukses memiliki pekerja sebanyak 52 karyawan, Bpk Reynalvin

Katopo sebagai General Manager PT. Era Roda Sukses, dan Bpk Deni Mulyani

sebagai Manager PT. Era Roda Sukses.

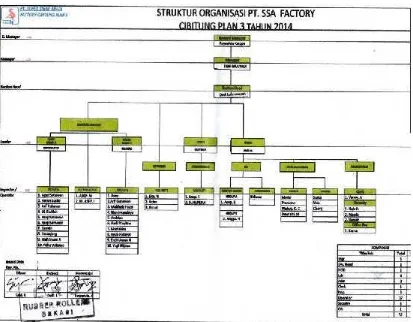

4.1.1.2. Sturuktur Organisasi PT. Era Roda Sukses

Gambar 4.1. Struktur Organisasi PT Era Roda Sukses

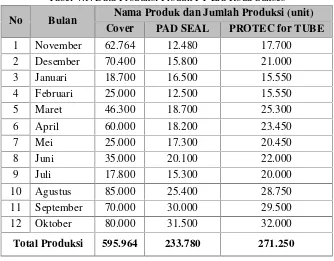

4.1.2. Data Jumlah Produksi Produk PT Era Roda Sukses

Data produksi produk merupakan data hasil produksi yang dihasilkan oleh PT Era

Roda Sukses dalam kurung waktu selama 1 tahun yaitu mulai dari November 2013

Tabel 4.1. Data Produksi Produk PT Era Roda Sukses

No Bulan Nama Produk dan Jumlah Produksi (unit) Cover PAD SEAL PROTEC for TUBE

1 November 62.764 12.480 17.700

2 Desember 70.400 15.800 21.000

3 Januari 18.700 16.500 15.550

4 Februari 25.000 12.500 15.550

5 Maret 46.300 18.700 25.300

6 April 60.000 18.200 23.450

7 Mei 25.000 17.300 20.450

8 Juni 35.000 20.100 22.000

9 Juli 17.800 15.300 20.000

10 Agustus 85.000 25.400 28.750

11 September 70.000 30.000 29.500

12 Oktober 80.000 31.500 32.000

Total Produksi 595.964 233.780 271.250

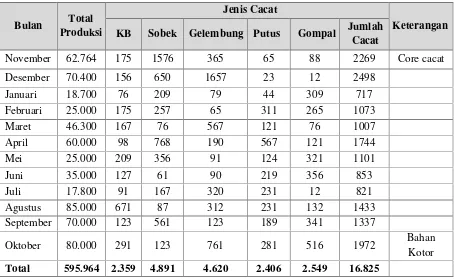

4.1.3. Data Jenis Cacat Produk PT Era Roda Sukses

Terdapat lima jenis cacat yang ada di PT Era Roda Sukses terdiri dari KB (Kena

Bari), sobek, gelembung, putus dan gompal. Jenis cacat yang pertama yaitu kena

bari (KB) yang merupakan terdapatnya scrap pada produk yang dihasilkan,

terdapatnyascrapdikarena setelah pelepasan produk dari cetakan, cetakan tidak di

cleaning dengan bersih sehingga masih meninggalkan kotoran pada cetakan yang

membuat produk yang dihasilkan terdapat scrap pada hasil akhirnya. Jenis cacat

sobek disebabkan karena ujung cetakan miring tidak lurus sehingga pada saat

dilakukan proses pelepasan produk dari cetakan terjadi sobek pada produk yang

dihasilkan. Jenis cacat gelembung disebabkan adanya material basah (air trap)

karena terlalu besarnya atau banyaknya kadar air pada proses pencetakan bahan

baku. Jenis cacat putus disebabkan karena pada saat dilepas dari cetakan produk

belum matang 100%, sehingga pada saat dilepas dari cetakan produk putus. Jenis

yang terakhir yaitu gompal disebabkan cetakan tidak rata atau terdapat lubang pada

Data cacat produk merupakan data cacat yang terdapat pada setiap produk yang

dihasilkan oleh PT Era Roda Sukses selama 1 tahun produksi mulai dari November

2013 sampai Oktober 2014 yaitu sebagai berikut:

Tabel 4.2. Data Cacat Produk Cover di PT Era roda Sukses

Bulan Total Produksi

Jenis Cacat

Keterangan KB Sobek Gelembung Putus Gompal Jumlah

Cacat

November 62.764 175 1576 365 65 88 2269 Core cacat

Desember 70.400 156 650 1657 23 12 2498

Januari 18.700 76 209 79 44 309 717

Februari 25.000 175 257 65 311 265 1073

Maret 46.300 167 76 567 121 76 1007

April 60.000 98 768 190 567 121 1744

Mei 25.000 209 356 91 124 321 1101

Juni 35.000 127 61 90 219 356 853

Juli 17.800 91 167 320 231 12 821

Agustus 85.000 671 87 312 231 132 1433

September 70.000 123 561 123 189 341 1337

Oktober 80.000 291 123 761 281 516 1972 Bahan

Kotor Total 595.964 2.359 4.891 4.620 2.406 2.549 16.825

Tabel 4.3. Data Cacat Produk PAD SEAL di PT Era roda Sukses

Bulan Total Produksi

Jenis Cacat

Keterangan KB Sobek Gelembung Putus Gompal Jumlah

Cacat

November 12.480 87 212 58 78 231 666 Bahan Kotor

Desember 15.800 76 231 31 122 256 716

Januari 16.500 45 123 242 87 123 620

Februari 12.500 98 276 65 76 101 616

Maret 18.700 78 181 12 80 23 374

April 18.200 18 61 178 67 59 383

Mei 17.300 101 89 31 12 123 356

Juni 20.100 75 56 15 71 133 350

Juli 15.300 31 65 51 187 31 365

Agustus 25.400 126 71 86 35 87 405

September 30.000 56 67 76 129 31 359

Oktober 31.500 95 21 31 231 123 501

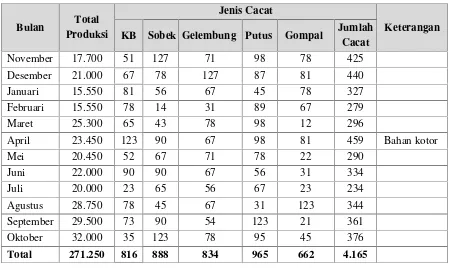

Tabel 4.4. Data Cacat ProdukPROTEC for TUBEdi PT Era roda Sukses

Bulan Total Produksi

Jenis Cacat

Keterangan KB Sobek Gelembung Putus Gompal Jumlah

Cacat

November 17.700 51 127 71 98 78 425

Desember 21.000 67 78 127 87 81 440

Januari 15.550 81 56 67 45 78 327

Februari 15.550 78 14 31 89 67 279

Maret 25.300 65 43 78 98 12 296

April 23.450 123 90 67 98 81 459 Bahan kotor

Mei 20.450 52 67 71 78 22 290

Juni 22.000 90 90 67 56 31 334

Juli 20.000 23 65 56 67 23 234

Agustus 28.750 78 45 67 31 123 344

September 29.500 73 90 54 123 21 361

Oktober 32.000 35 123 78 95 45 376

Total 271.250 816 888 834 965 662 4.165

4.2. Pengolahan Data

4.2.1. Define

Pada tahap ini akan dilakukan penentuan produk yang telah dipilih untuk dilakukan

proses selanjutnya berdasarkan yang mengalami rata-rata cacat paling besar.

Kemudian dilakukan pengidentifikasian masalah-masalah yang terjadi pada produk

tersebut.

4.2.1.1. Diagram Histogram

Tujuan dibuatnya diagram histogram untuk lebih mengkuatkan produk yang akan

peneliti pecahkan masalahnya. Pada diagram histogram jumlah cacat / produk ini

akan terlihat produk yang mana yang memiliki jumlah produk yang banyak terdapat

cacat berdasarkan periode bulan selama 1 tahun. Adapun gambarnya diagram

Gambar 4.2. Diagram Histogram Jumlah Cacat / Produk

PT Era Roda Sukses telah memiliki kriteria sendiri dalam jenis cacatnya, PT Era

Roda Sukses memilki 5 kriteria yang telah ditentukan yaitu KB (Kena Bari), Sobek,

Gelembung, Putus dan Gompal. Kelima kriteria akan dibuat diagram histogramnya

untuk mengetahui cacat produk yang sering terjadi pada tiap produknya. Diagram

histogram yang pertama akan dibuat adalah jumlah cacat / jenis cacat untuk KB

adapun gambaranya sebagai berikut:

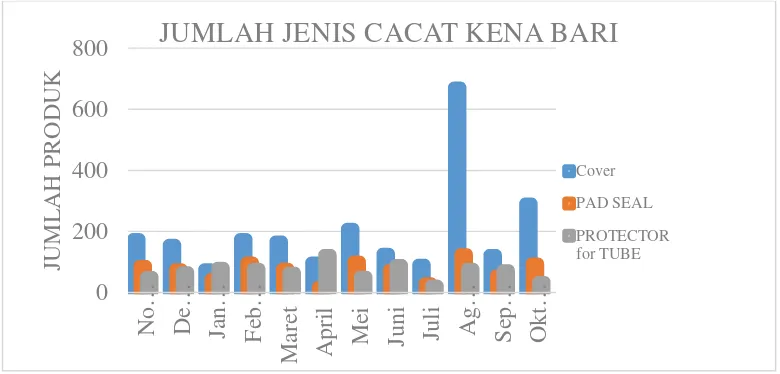

Gambar 4.3. Diagram Histogram Cacat Kena Bari 0

JUMLAH JENIS CACAT KENA BARI

Cover

PAD SEAL

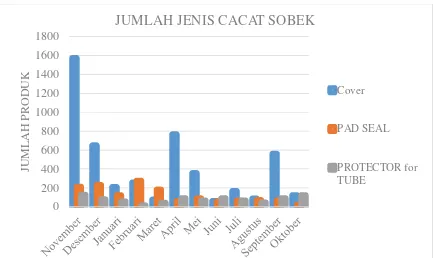

Yang kedua merupakan jenis cacat sobek adapun data histogramnya sebaga berikut:

Gambar 4.4. Diagram Histogram Cacat Sobek

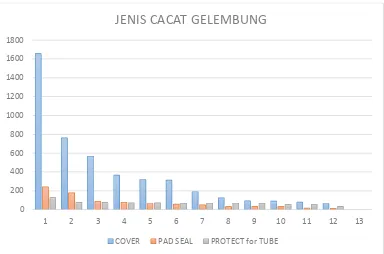

Jenis cacat gelembung adapun data histogramnya sebagai berikut:

Gambar 4.5. Diagram Histogram Cacat Gelembung 0

JUMLAH JENIS CACAT SOBEK

Cover

JUMLAH JENIS CACAT GELEMBUNG

Cover

PAD SEAL

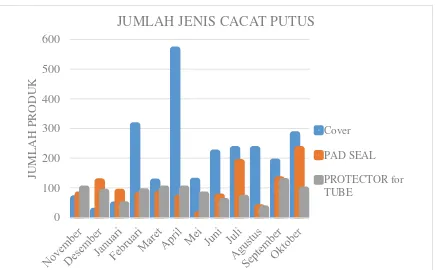

Jenis cacat putus adapun data histogramnya sebagai berikut:

Gambar 4.6. Diagram Histogram Cacat Putus

Jenis cacat gompal adapun data histogramnya sebagai berkut:

Gambar 4.7. Diagram Histogram Cacat Gompal 0

JUMLAH JENIS CACAT PUTUS

Cover

JUMLAH JENIS CACAT GOMPAL

Cover

PAD SEAL

4.2.1.2. Diagram Pareto

Diagram pareto yang dibuat untuk lebih mengautkan lagi kenapa peneliti memilih

salah satu produk untuk dilakukan penyelesaian masalahnya. Dalam diagram pareto

akan terlihat produk mana yang mengalami cacat terbesar, produk yang memiliki

cacat terbesar nantinya akan peneliti jadi produk yang peneliti pilih untuk dilakukan

pengolahan selanjutnya. Adapun hasil diagram peneliti lakukan berdasarkan jenis

cacat yang terjadi karena pada PT Era Roda Sukses memilki 5 kriteria jenis cacat

maka peneliti membuat 5 diagram pareto berdasarkan jenis cacat. Diagram pareto

yang pertama adalah berdasarkan jenis cacat kena bari (KB):

Gambar 4.8. Diagram Pareto Jenis Cacat Kena Bari (KB)

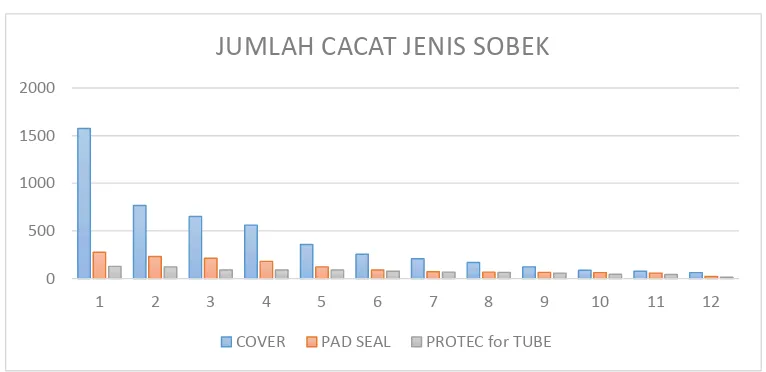

Diagram pareto berdasarkan jenis cacat sobek sebagai berikut:

Gambar 4.9. Diagram Pareto Jenis Cacat Sobek

0 200 400 600 800

1 2 3 4 5 6 7 8 9 10 11 12

JUMLAH JENIS CACAT KENA BARI

COVER PAD SEAL PROTEC for TUBE

0 500 1000 1500 2000

1 2 3 4 5 6 7 8 9 10 11 12

JUMLAH CACAT JENIS SOBEK

Diagram pareto berdasarkan jenis cacat gelembung sebagai berikut:

Gambar 4.10. Diagram Pareto Jenis Cacat Gelembung

Diagram pareto berdasarkan jenis cacat putus sebagai berikut:

Gambar 4.11. Diagram Pareto Jenis Cacat Putus

0 200 400 600 800 1000 1200 1400 1600 1800

1 2 3 4 5 6 7 8 9 10 11 12 13

JENIS CACAT GELEMBUNG

COVER PAD SEAL PROTECT for TUBE

0 100 200 300 400 500 600

1 2 3 4 5 6 7 8 9 10 11 12

JENIS CACAT PUTUS

Diagram pareto berdasarkan jenis cacar gompal sebagai berikut:

Gambar 4.12. Diagram Pareto Jenis Cacat Gompal

Pada diagram pareto dapat terlihat dengan jelas, yang memiliki jumlah cacat

terbesar yaitu produk cover. Produk cover akan dilakukan pengolahan data

selanjutnya.

4.2.1.3. Identifikasi VariabelCritical to Quality(CTQ)

Setelah mendefinisikan produk jenis apa yang akan dijadikan fokus penelitian,

tahap selanjutnya adalah identifikasi variabel CTQ (Critical to Quality). CTQ

(Critical to Quality) adalah atribut-atribut yang sangat penting untuk diperhatikan

karena berkaitan langsung dengan kebutuhan dan pelanggan. CTQ dapat diartikan

sebagai elemen dari proses atau kegiatan yang berpengaruh langsung terhadap

pencapaian kualitas yang diinginkan. Variable CTQ pada PT. Era Roda Sukses

didapatkan berdasarkan kesepakatan pihak produsen dan konsumen. Berikut adalah

tabel variabel CTQ (Critical to Quality) cacat produk cover.

Tabel 4.5. Tabel Identifikasi VariabelCritical to Quality(CTQ)

Bulan Total Produksi

Jenis Cacat

KB Sobek Gelembung Putus Gompal

November 62.764 175 1576 365 65 88

Desember 70.400 156 650 1657 23 12

Januari 18.700 76 209 79 44 309

Februari 25.000 175 257 65 311 265

0 100 200 300 400 500 600

1 2 3 4 5 6 7 8 9 10 11 12

JENIS CACAT GOMPAL

Bulan Total Produksi

Jenis Cacat

KB Sobek Gelembung Putus Gompal

Maret 46.300 167 76 567 121 76

April 60.000 98 768 190 567 121

Mei 25.000 209 356 91 124 321

Juni 35.000 127 61 90 219 356

Juli 17.800 91 167 320 231 12

Agustus 85.000 671 87 312 231 132

September 70.000 123 561 123 189 341

Oktober 80.000 291 123 761 281 516

Total 595.964 2.359 4.891 4.620 2.406 2.549

Berdasarkan tabel diatas variabel Critical to Quality pada produk cover memiliki

nilai 5 yaitu KB (Kena Bari), sobek, gelembung, putus, dan gompal. Kelima faktor

tersebut yang mempengaruhi kepuasan konsumen terhadap produk yang dihasilkan.

4.2.2.Measure

Pada tahap ini akan dilakukan penentuan cacat dominan dan perhitungan level

sigma berdasarkan produk yang telah terpilih sebelumnya yang mengalami cacat

paling besar yaitu produk cover. Perhitungan cacat dominan bertujuan untuk

memilih cacat yang paling banyak terjadi untuk dilakukan penyelesaian

masalahnya. Kemudian dilakukan perhitunganlevel sigma untuk mengetahui nilai

level sigmaproduk cover.

4.2.2.1. Menentukan Cacat Dominan Produk Cover

Dalam penentuan cacat dominan produk cover bertujuan untuk mengetahui jenis

cacat yang paling besar terjadi cacat. Adapun tabel cacat dominan sebagai berikut:

Tabel 4.6. Jumlah Cacat Kumulatif

Jenis Cacat

%Cacat kumulatifn= %Jenis Cacatn+ %Jenis cacatn-1

%Cacat kumulatif Cacat Sobek = × 100 + 0 = 29,07%

%Cacat kumulatif Cacat Gelembung = × 100 + 29,07% = 56,53%

%Cacat kumulatif Cacat Gompal = × 100 + 56,53% = 71,68%

Dibawah ini adalah gambar diagram pareto untuk berdasarkan jenis cacat kumulatif

sebagai berikut:

Gambar 4.13. Diagram Pareto Jumlah Cacat Kumulatif

Dari tabel 4.6 dan gambar 4.13 terlihat dengan jelas bahwa jenis cacat yang paling

dominan yaitu jenis cacat sobek dengan 4891 jumlah cacat terjadi dan presentase

4.2.2.2. MenghitungLevel Sigma

Selanjutnya dilakukan pengukuran Level sigma dengan cara menghitung DPMO

(Deffects per Million Opportunities) berdasarkan jenis cacat yang dominan terjadi

kemudian nilai tersebut dikonversikan ke dalam level sigma. DPMO (Defect Per

Million Opportunity) adalah ukuran kegagalan dalamsix sigmayang menunjukkan

kegagalan persejuta kesempatan

Tabel 4.7. TabelLevel sigma Bulan Total

November 62.764 1576 5 5022 4,07

Desember 70.400 650 5 1847 4,40

Januari 18.700 209 5 2235 4,34

Februari 25.000 257 5 2056 4,37

Maret 46.300 76 5 328 4,91

April 60.000 768 5 2560 4,30

Mei 25.000 356 5 2848 4,26

Juni 35.000 61 5 349 4,89

Juli 17.800 167 5 1876 4,40

Agustus 85.000 87 5 205 5,03

September 70.000 561 5 1603 4,45

Oktober 80.000 123 5 308 4,92

Total 595.964 4.891 5 1641 4,44

Contoh perhitungan:

Contoh perhitunganlevel sigmamenggunakanmicrosoft excel:

4.2.3.Analyze

Setelah melakukan perhitungan level sigma pada tahap measure didapatkan nilai

level sigma setiap bulannya. Tahap selanjutnya yaitu tahap analyze, tahap ini

dilakukan untuk mencari penyebab terjadinya cacat. Berdasarkan hasil dari tahap

sebelumnya (measure) diketahui bahwa jenis cacat yang paling dominan adalah

jenis cacat sobek yang mencapai persentase cacat kumulatif sebesar 29,07%. Untuk

mengidentifikasi penyebab terjadinya cacat akan digunakan diagram sebab-akibat

(cause-effect diagram). Dalam penentuan faktor penyebab terjadinya cacat,

faktor-faktor tersebut akan diklasifikasikan berdasarkan sumber penyebabnya yaitu

manusia, mesin, material dan metode. Pada tahap analyze ini dibuat diagram

Fishbonedari keseluruahn jenis cacat yang terjadi pada produk cover. Berikut ini

adalah diagram sebab-akibat (cause-effect diagram) dari semua jenis cacat yang

ada, adapun diagram sebab-akibat jenis cacat sebagai berikut:

1. Cacat Sobek

Dalam diagram sebab akibat akan menggambarkan faktor-faktor penyebab

terjadinya sobek. Adapun gambar diagram sebab akibat cacat sobek dapat dilihat

pada gambar 4.14.

2. Cacat KB (Kena Bari)

Dalam diagram sebab akibat akan menggambarkan faktor-faktor penyebab

terjadinya kena bari (KB). Adapun gambar diagram sebab akibat cacat kena bari

(KB) dapat dilihat pada gambar 4.15.

Gambar 4.15. DiagramFishboneJenis Cacat Kena Bari

3. Cacat Gelembung

Dalam diagram sebab akibat akan menggambarkan faktor-faktor penyebab

terjadinya gelembung. adapun gambar diagram sebab akibat cacat gelembung

dapat dilihat pada gambar 4.16.

4. Cacat Putus

Dalam diagram sebab akibat akan menggambarkan faktor-faktor penyebab

terjadinya putus. Adapun gambar diagram sebab akibat cacat putus dapat dilihat

pada gambar 4.17.

Gambar 4.17. DiagramFishboneJenis Cacat Putus

5. Cacat Gompal

Dalam diagram sebab akibat akan menggambarkan faktor-faktor penyebab

terjadinya cacat gompal. Adapun gambar diagram sebab akibat cacat gompal dapat

dilihat pada gambar 4.18.

44

5.1. AnalisisDefine

Pada tahap ini dilakukan penentuan produk yang mengalami paling besar.

Berdasarkan hasil pengolahan menggunakan diagram histogram dan diagram

pareto.

5.1.1. Analisis Diagram Histogram

Dari tiga produk awal yang ditetapkan akan dipilih satu produk untuk dilakukan

tahapan selanjutnya berdasarkan jumlah cacat terbesar. Pada tahap ini diagram

histogram dibuat bertujuan untuk lebih menyakinkan lagi peneliti dalam

menentukan produk yang terpilih. Berdasarkan diagram histogram yang telah

dibuat produk cover memiliki jumlah cacat tertinggi dengan jumlah cacat selama

1 tahun yaitu 16,825 unit, sedangkan untuk produk Pad Seal memiliki jumlah cacat

selama 1 yaitu 5,711 dan untuk produk Protec for Tube memiliki jumlah cacat

selama 1 tahun yaitu 4,165. Produk cover memiliki cacat paling banyak selama 1

tahun dibandingkan dengan produk lainnya.

5.1.2. Analisis Diagram Pareto

Pada tahap ini diagram pareto memperlihatkan urutan produk berdasarkan jenis

cacat dari yang terbesar sampai terkecil. Diagram pareto digunakan untuk

menunjukan tingkat prioritas produk yang akan diselesaikan. Berdasarkan diagram

pareto produk cover memiliki jumlah cacat terbesar dengan jumlah cacat 16,825

unit pada bulan Desember produk cover memiliki cacat terbesar dengan jumlah

cacat 2,498 unit sedangkan bulan Januari memiliki jumlah cacat terendah dengan

jumlah cacat 717 unit. Produk Pad Seal memiliki jumlah cacat 5,711 unit, pada

bulan Desember produk Pad Seal memiliki jumlah cacat terbesar dengan jumlah

cacat 716 unit sedangkan bulan Agustus memiliki jumlah cacat terendah dengan

pada bulan April memiliki cacat terbesar dengan jumlah cacat 459 unit sedangkan

bulan Juli memiliki cacat terendah dengan jumlah cacat 234 unit. Produk cover

yang terpilih karena memiliki cacat yang terbesar.

5.1.3. Identifikasi VariabelCritical to Quality(CTQ)

Setelah terlihat dari diagram histogram dan diagram pareto sebelumnya dapat

dengan jelas terlihat produk yang terpilih untuk dilakukan perhitungan ditahap

berikutnya adalah produk cover. Pada tahap ini mengidentifikasi variabel CTQ,

CTQ (Critical to Quality) adalah atribut-atribut yang sangat penting untuk

diperhatikan karena berkaitan langsung dengan kebutuhan dan pelanggan. CTQ

dapat diartikan sebagai elemen dari proses atau kegiatan yang berpengaruh

langsung terhadap pencapaian kualitas yang diinginkan. Variabel CTQ pada PT.

Era Roda Sukses didapatkan berdasarkan kesepakatan pihak produsen dan

konsumen. Terdapat 5 CTQ pada produk cover yaitu kena bari (KB), Sobek,

Gelembung, Putus dan Gompal. Faktor-faktor ini yang mempengaruhi kepuasan

konsumen terhapat produk yang dihasilkan.

5.2. Measure

Pada tahap measure dilakukan pengukuran untuk menentukan cacat dominan

produk cover, menghitung DPMO dan menghitung nilailevel sigma,

5.2.1. Analisis Menentukan Cacat Dominan Produk Cover

Analisis cacat dominan dibuat untuk mengetahui jenis cacat yang paling sering

terjadi pada produk cover. Berdasarkan pengolahan data pada bab 4 dari kelima

jenis cacat yang terjadi, jenis cacat sobek memiliki jumlah cacat yang paling banyak

dengan jumlah total cacat yaitu 4891 dengan presentase 29,07% dari seluruh

variabel. Jenis cacat gelembung memiliki jumlah cacat sebanyak 4620 dengan

presentase 27,46% dari seluruh variabel. Jenis cacat cacat memiliki jumlah cacat

sebanyak 2549 dengan presentase 15,15% dari seluruh variabel. Jenis cacat putus

variabel. Jenis cacat kena bari (KB) memiliki jumlah cacat paling sedikit dengan

jumlah cacat sebanyak 2359 dengan presentase 14,02% dari variabel keseluruhan.

Cacat dominan yang terjadi paling banyak yaitu cacat sobek dengan jumlah cacat

4891 dengan presentase 29,07%. Cacat sobek kemudian dilakukan proses

perhitungan selanjutnya yaitu menghitung jumlah DPMO dan Level Sigma dari

jenis cacat sobek.

5.2.2. Analisis MenghitungLevel Sigma

Analisis selanjutnya dilakukan pengukuran level sigma dengan cara menghitung

DPMO (Deffects per Million Opportunities) kemudian nilai tersebut dikonversikan

ke dalam level sigma. Untuk produk cover dengan jenis cacat sobek pada bulan

November 2013 didapat hasil DPMO (Deffects per Million Opportunities) sebesar

5022. Angka tersebut menunjukkan bahwa pada bulan November tahun 2013,

produk cover mengalami 5022 cacat sobek dari sejuta kesempatan yang ada.

Kemudian dikonversikan kelevel sigma, didapatkanlevel sigmasebesar 4,07, yang

menunjukkan bahwa pada bulan November 2013 level sigma sudah berada diatas

levelnormal di Indonesia yang berada pada 3Sigma.

Untuk produk cover dengan jenis cacat sobek selama satu tahun didapat hasil

DPMO (Deffects per Million Opportunities) sebesar 1641, Angka tersebut

menunjukkan bahwa jumlah kecacatan produk cover selama satu tahun mengalami

1641 cacat sobek dari sejuta kesempatan yang ada. Kemudian dikonversikan ke

level sigma, didapatkanlevel sigmasebesar 4,44, yang menunjukkan bahwa selama

satu tahun nilai level sigma sudah berada diatas level normal di Indonesia yang

berada pada 3Sigma.

5.3. AnalisisAnalyze

Pada tahap ini dilakukan analisis berdasarkan diagramFishboneyang telah dibuat.

Tahap ini berisikan analisis berdasarkan 5W 1H, yang nantinyan akan memberikan

pada jenis cacat sobek. Adapun diagramFishbonedapat dilihat pada tabel 5.1., 5.2.,

Tabel 5.1. Tabel Usulan Perbaikan 5W 1H Jenis Cacat Sobek Prioritas

Perbaikan What Why Where When Who How

Coremiring Posisi cetakan miring Agar posisi cetakan atau core tidak miring

Lakukan pengecekan terhadap peletakan mesin, lakukan perawatan terhadap mesin

Settingan mesin tidak sesuai

Settingan tenperatur dantimermesin harus sesuai dengan

prosedur yang telah ditetapkan

Agar didapatkan produk cover yang sesuai denga spesifikasi yang telah ditentukan dan berbentuk sempurna berkala terhadap mesin dan pasang alatmodeotomasi untuk pengaturan temperatur lurus pada saat proses pelepasan

Operator kurang teliti dan tidak memperhitungkan posisi cetakan pada saat proses pelepasan sehingga cetakan miring atau tidak lurus saat dilepas

Departemen

Berikan pelatih kembali untuk operator agar keahliannya dapat bertambah baik, dan operator tidak lalai lagi dalam melakukan pekerjaannya

SOP yang sulit dipelajari dan kurangnya pembekalan terhadap pentingnya penerapan SOP di perusahaan

Kualitas material

buruk Material kotor

Tabel 5.2. Tabel Usulan Perbaikan 5W 1H Jenis Cacat Kena Bari Prioritas

Perbaikan What Why Where When Who How

Kualitas material

buruk Material kotor

Agar material memiliki kualitas baik dan sesuai dengan standar yang telah ditentukan

Departemen QA Diluar jam

produksi Staff QA

Melakukan pengecekkan material secara berkala, kualitas material haarus sesuai dengan spesifikasi yang ada, seleksi vendor kembaali

Agar operator dapat lebih telili dan tidak tergesa-gesa dalam

melakukan pembersihan cetakan dan cetakan selalu terjaga kebersihannya

Agar alat pembersih dapat dijangkau dengan mudah oleh tangan pekerja. peta tangan kanan tangan kiri

Pembersihan cetakan tidak bersih

Cetakan harus bersih

Agar kualitas yang dihasilkan sesuai dengan spesifikasi yang ditetapkan cetakan dan beri operator pelatihan secara berkala

Tabel 5.3. Tabel Usulan Perbaikan 5W 1H Jenis Cacat Gelembung Prioritas

Perbaikan What Why Where When Who How

Kualitas material

buruk Material kotor

Agar material memiliki kualitas baik dan sesuai dengan standar yang telah ditentukan

Departemen QA Diluar jam

produksi Staff QA

Melakukan pengecekkan material secara berkala, kualitas material haarus sesuai dengan spesifikasi yang ada, seleksi vendor kembaali

Agar kualitas selalu terjaga dan membuat produk yang berkualitas tinggi terhdapa kadar air yang ada pada material memberikan, pelatihan kepada operator secara berkala, membuat display batasan kadar air yang digunakan pada saat

Agar operator dapat menghasilkan produk yang berkualitas sesuai dengan SOP yang tersedia