PENGENDALIAN KUALITAS PRODUK PIPA DENGAN PENDEKATAN

METODE PADA PT. INVILON SAGITA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat#syarat Memperoleh Gelar Sarjana Teknik

Oleh

IRNA HAFSARI HARAHAP NIM. 080423013

P R O G R A M P E N D I D I K A N S A R J A N A E K S T E N S I D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K UNIVERSITAS SUMATERA UTARA

ABSTRAK

PT. Invilon Sagita merupakan perusahaan manufaktur yang memproduksi pipa. Perusahaan ini berlokasi di Jalan Binjai Km 10,5 Medan, Sumatera Utara. Dalam menjalankan produksinya, PT Invilon Sagita mengalami permasalahan yaitu adanya pemborosan ( ) pada proses produksi. Pemborosan yang di alami oleh perusahaan berupa produk yang cacat ( ) dan waktu menunggu. Waktu menunggu yang terjadi dikarenakan penjadwalan untuk setiap mesin tidak efektif. berupa dari potongan pipa dan produk cacat disebabkan produk yang dihasilkan tidak sesuai dengan spesifikasi yang telah ditetapkan oleh perusahaan. Tujuan penelitian untuk mengurangi waktu menunggu sehingga terjadinya peningkatan kecepatan proses dan kualitas produk.

Pendekatan dengan menggunakan metode DMAIC (

) digunakan untuk memecahkan masalah yang dihadapi oleh perusahaan

pada saat ini. Pendekatan dengan menggunakan metode merupakan kombinasi

antara dan yang menitikberatkan kepada pengurangan waktu menunggu dan

kecacatan produk pipa. Dalam , alat yang digunakan untuk mengarahkan peningkatan dan

memahami proses adalah pemetaan ( ). Dalam ,

perhitungan tingkat sigma digunakan untuk menunjukkan masalah - - .

Hasil penelitian menunjukkan bahwa proses produksi pipa sudah mendekati konsep

dengan perolehan sebesar 91,03% dan 0,034.

Solusi perbaikan yang diusulkan adalah penerapan metode 5S, pembuatan prosedur kerja

(SOP) dan peningkatan komunikasi perusahaan dengan sehingga diperoleh hasil estimasi

pengurangan sebesar 129,04 detik dan peningkatan kualitas sebesar

0,16σ.Masalah kualitas bahan baku, perawatan mesin dan pelatihan operator secara berkala adalah hal-hal penting yang harus diperhatikan perusahaan ke depan.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena

atas berkat dan rahmat-Nya kepada penulis sehingga dapat menyelesaikan

proposal Tugas Akhir dengan baik. Tugas Akhir ini merupakan salah satu

kewajiban dan syarat akademis dalam menyelesaikan studi di Departemen Teknik

Industri, Fakultas Teknik, Universitas Sumatera Utara.

Penelitian Tugas Akhir dijalankan oleh penulis di PT. Invilon Sagita yang

bergerak di bidang produksi pipa. Tugas Akhir ini berjudul “Pengendalian Kualitas Produk Pipa dengan Pendekatan Metode Lean pada PT. Invilon Sagita”.

Penulis menyadari bahwa dalam penulisan Tugas Akhir ini belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan laporan ini.

Akhir kata, penulis mengharapkan agar Tugas Akhir ini dapat memberikan

manfaat bagi pembaca.

Medan, November 2011

UCAPAN TERIMA KASIH

Pada kesempatan ini, Penulis menyampaikan ungkapan terima kasih

kepada berbagai pihak yang telah memberikan bantuan kepada Penulis, yaitu:

1. Allah SWT atas segala kemudahan, kelancaran dan kemurahan-Nya dalam

memberikan rahmat dan petunjuk untuk menyelesaikan Tugas Sarjana ini.

2. Orangtua penulis Hasnah Ritonga dan Alm.Syamsudin Harahap yang telah

mendukung penulis dalam doa, materi, moral juga semangat untuk

menyelesaikan Laporan Tugas Sarjana.

3. Bapak Prof. Ir. Mangara M.Tambunan, MSc selaku Dosen Pembimbing I

yang telah memberi bimbingan dan bantuan selama pelaksanaan dan

pengerjaan Laporan Tugas Sarjana.

4. Bapak Aulia Ishak, ST. MT selaku Dosen Pembimbing II yang telah banyak

memberi bimbingan, ilmu dan bantuan selama pelaksanaan dan pengerjaan

Laporan Tugas Sarjana.

5. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

6. Bapak Ir. Ukurta Tarigan, MT., selaku Sekretaris Departemen Teknik

Industri USU.

7. Bapak Ir. Mangara M. Tambunan, MSc dan Ir. Rosnani Ginting, MT selaku

Koordinator Tugas Sarjana Departemen Teknik Industri, Universitas

8. Bapak Hendra Pardede selaku Pembimbing Lapangan pada PT. Invilon

Sagita dan memberi informasi data-data maupun gambaran umum

perusahaan.

9. Teman spesial Farel Aseng, ST yang selalu membantu, memberi masukan,

memberikan kata kesabaran dan keikhlsan dalam menjalankan Tugas Akhir.

10. Saudara Siti Rahmadani Hrp, Lia Hardina Hrp dan Ade Pratiwi Hrp yang

selalu membantu dan memberikan motivasi serta semangat kepada Penulis.

11. Alumni Teknik Industri 2008 yang memberi semangat dan termotivasi untuk

cepat menyelsaikan Tugas Akhir.

12. Staf Pegawai Teknik Industri Bang Mijo, Kak Dina, Bang Ridho, Bang

Nurmansyah dan Bu Ani terima kasih atas bantuannya dalam masalah

administrasi untuk melaksanakan Tugas Akhir.

13. Staf Pegawai Perpustakaan Teknik Industri Bang Kumis dan Kak Rahma

terima kasih atas bantuannya dalam masalah pinjaman buku.

14. Seluruh rekan-rekan stambuk 2008 atas kepedulian dan dorongan yang telah

diberikan kepada Penulis.

Akhirnya, kiranya Tuhan Yang Maha Esa yang mengaruniakan

berkah-Nya dalam perjalanan hidup Bapak, Ibu dan saudara sekalian.

Medan, November 2011

Penulis,

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvii

ABSTRAK ... xviii

1.1. Latar Belakang Masalah ... I-1

1.2. Perumusan Masalah ... I-2

1.3. Tujuan Penelitian ... I-3

1.4. Manfaat Penelitian ... I-3

1.5. Batasan dan Asumsi Penelitian ... I-4

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Lokasi Perusahaan ... II-2

2.4. Daerah Pemasaran ... II-3

2.5. Proses Produksi ... II-3

2.5.1. Standar Mutu Produk ... II-3

2.5.2. Bahan yang Digunakan ... II-4

2.5.2.1. Bahan Baku ... II-5

2.5.2.2. Bahan Tambahan ... II-5

2.5.2.3. Bahan Penolong ... II-6

2.5.3. Uraian Proses Produksi ... II-7

2.5.4. Mesin dan Peralatan ... II-10

2.5.5. Utilitas ... II-11

2.5.6. ! " i ... II-12

2.5.7. # ... II-13

2.6.1. Struktur Organisasi Perusahaan ... II-14

2.6.2. Pembagian Tugas dan Tanggung Jawab ... II-16

2.6.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-16

2.6.4. Sistem Pengupahan dan Fasilitasnya ... II-18

III LANDASAN TEORI

3.1. Defenisi Kualitas…. ... III-1

3.2. ... III-1

3.3. ... III-3

3.4. Dasar Statistik ... III-5

3.5. ... III-7

3.6. Pemborosan ( )…. ... III-9

3.7. Siklus DMAIC…. ... III-11

3.7.1. ... III-14

3.7.1.1. " $ ... III-14

3.7.1.2. iagram SIPOC ... III-14

3.7.1.3. % ... III-16

3.7.2. ... III-18

3.7.2.1. Perhitungan Data Waktu ... III-18

3.7.2.2. Tingkat Ketalitian dan Keyakinan ... III-18

3.7.2.3. Uji Keseragaman dan Kecukupan Data ... III-19

3.7.2.4. Perhitungan Waktu Normal dan Baku... III-20

3.7.2.5. Perhitungan & ... III-22

3.7.2.6. # ' (CTQ) ... III-24

3.7.2.7. Perhitungan Tingkat Sigma ... III-24

3.7.3. ... III-25

3.7.3.1. Diagram Pareto ... III-25

3.7.3.2. Diagram Sebab Akibat ... III-27

3.7.3.3. Diagram ! ( ... III-29

3.7.4. ... III-30

3.7.4.1. Metode 5S ... III-30

3.7.5. ... III-33

IV METODOLOGI PENELITIAN

4.1. Jenis Penelitian ... IV-1

4.2. Lokasi Penelitian ... IV-1

4.3. Kerangka Berfikir ... IV-2

4.4. Pengumpulan Data ... IV-3

4.5. Instrumen Pengumpulan Data ... IV-4

4.6. Metode Pengumpulan Data ... IV-4

4.7. Metode Pengolahan Data ... IV-5

4.8. Metode Analisis dan Pemecahan Masalah ... IV-6

4.9. Kesimpulan dan Saran ... IV-7

5.1. Pengumpulan Data ... V-1

5.1.1. Permintaan Produk ... V-1

5.1.2. Data Aliran Proses ... V-1

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1.3. Data Jumlah Mesin ... V-3

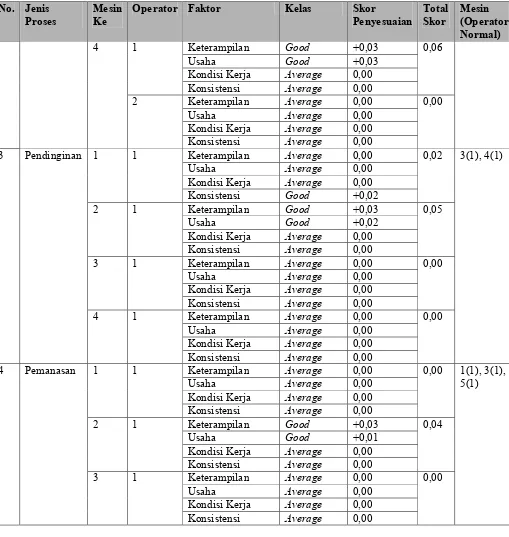

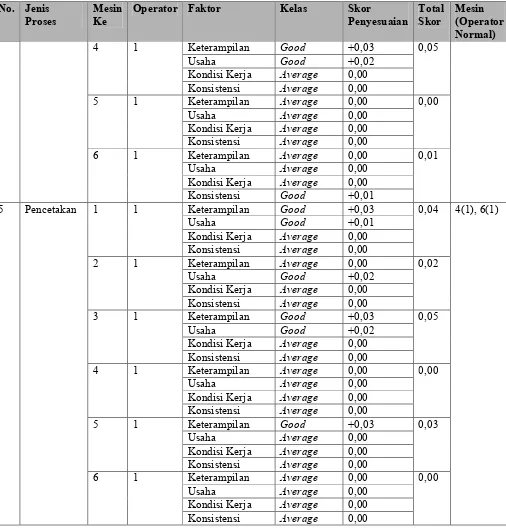

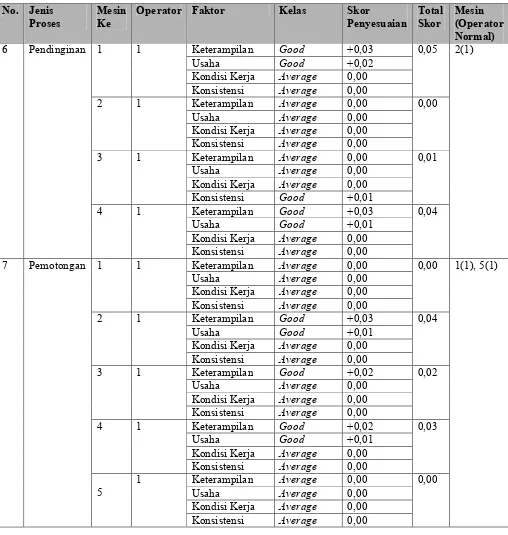

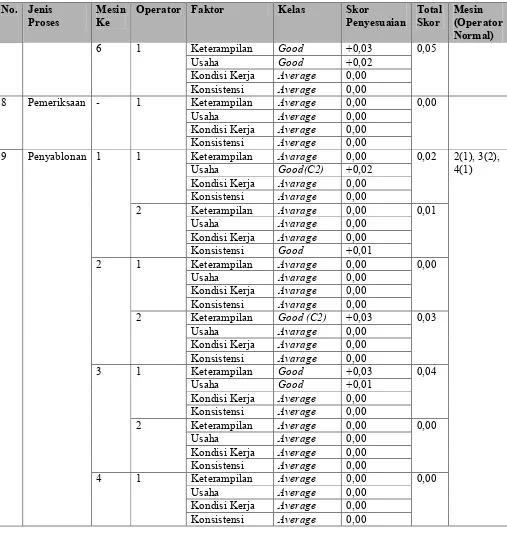

5.1.4. Penilaian * ! Operator ... V-4

5.1.6. Penetapan ... V-9

5.1.7. Data Atribut Kualitas Produk ... V-13

5.2. Pengolahan Data ... V-15

5.2.1. Tahap ... V-15

5.2.1.1. " $ ... V-15

5.2.1.2. Pemilihan Produk ... V-16

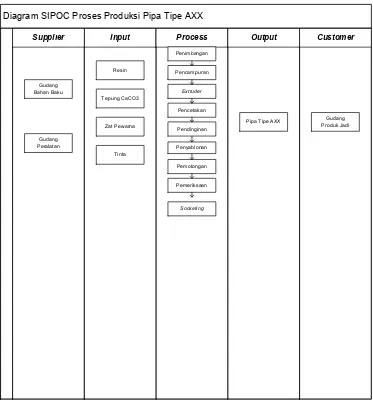

5.2.1.3. Diagram SIPOC ... V-17

5.2.1.4.% ... V-19

5.2.1.5. % ... V-21

5.2.2. Tahap ... V-21

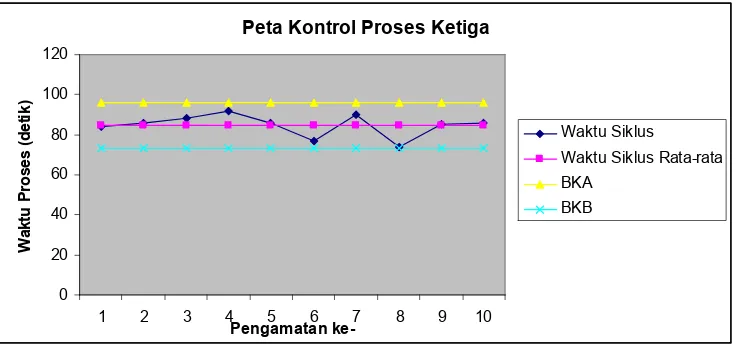

5.2.2.1. Perhitungan Data Waktu Siklus ... V-21

5.2.2.2. Perhitungan Waktu Normal dan Baku ... V-28

5.2.2.3. Perhitungan Metrik ... V-31

5.2.2.3.1. Perhitungan # ... V-31

5.2.2.3.2. Perhitungan " + ... V-32

5.2.2.3.3.Perhitungan " % ... V-34

5.2.2.4.1. Penentuan CTQ ... V-36

5.2.2.4.2. Perhitungan Data Atribut Kualitas ... V-36

VI ANALISIS DAN PEMECAHAN MASALAH

6.1. Analisis ... ... VI-1

6.1.1. Tahap ... ... VI-1

6.1.1.1. Analisis % ... VI-1

6.1.1.2. Analisis " + ... VI-2

6.1.1.3. Analisis " % ... VI-3

6.1.1.4. Diagram Pareto ... VI-3

6.1.1.5. Diagram Sebab Akibat ... VI-4

6.1.1.6. Diagram ! ( ... VI-6

6.2. Pemecahan Masalah ... VI-2

6.2.1. Tahap ... ... VI-8

6.2.1.1. " ... VI-8

6.2.1.2. & " ... VI-8

6.2.1.3. Metode 5S ... VI-9

6.2.1. Tahap ... ... VI-12

6.3. Usulan Perbaikan ... VI-13

6.3.1. Efisiensi Hasil Peningkatan Kecepatan ... VI-13

6.3.2. Estimasi Hasil Peningkatan Kualitas ... VI-20

6.3.3. Ringkasan Hasil Sebelum dan Sesudah Perbaikan .... VI-21

VII KESIMPULAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

1.1. Standar Ukuran PT.Invilon Sagita ... I-2

2.1. Standar Ukuran PT.Invilon Sagita ... II-4

2.2. Alokasi Tenaga Kerja ... II-16

3.1. Hubungan Kuantitatif antara sigma dan Cpk ... III-7

5.1. Jumlah Permintaan Produk Pipa ... V-1

5.2. Jumlah mesin di Lantai Produksi ... V-4

5.3. Penilaian * ! terhadap Operator ... V-5

5.4. Waktu Siklus Pembuatan Produk Pipa ... V-11

5.5. Waktu Muat pada Proses Pembuatan Produk Pipa ... V-12

5.6. Waktu Tiap Mesin ... V-13

5.7. Penetapan ... V-14

5.8. Data Atribut Kualitas Produk Pipa ... V-18

5.9. Rekapitulasi Keseragaman Waktu Siklus ... V-27

5.10. Rekapitulasi Keseragaman Waktu Muat dari Setiap Proses ... V-29

5.12.Rekapitulasi Kecukupan Data Waktu Siklus dari Setiap Proses ... V-31

5.13. Rekapitulasi Kecukupan Data Waktu Muat dari Setiap Proses ... V-32

5.14. Perhitungan Waktu normal dan Waktu baku ... V-34

5.15. Urutan Proses Kerja dan Waktu Baku... V-36

5.16. % # dan, % # ... V-37

5.17. Perhitungan Batas Kontrol Peta p ... V-42

5.18. Perhitungan Tingkat Sigma ... V-44

6.1. Persentase Total Kecacatan ... VI-3

6.2. Urutan Proses Kerja Baru untuk Produk Pipa ... VI-14

6.3. % # dan , % # Setelah Estimasi ... VI-15

6.4. Hasil Estimasi Peningkatan Kualitas Produk Pipa ... VI-20

6.6. Proporsi Persentase kegiatan ... VI-20

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Saluran Distribusi PT. Invilon Sagita ... II-3

2.2. Struktur Organisasi PT. Invilon Sagita ... II-15

3.1. Hubungan Kurva Normal dan Batas Sigma ... III-6

3.2. Diagram SIPOC ... III-16

3.3. Diagram Pareto ... III-27

3.4. Diagram Sebab Akibat ... III-28

4.1. Kerangka Berpikir Penelitian ... IV-3

4.2. Blok Diagram Langkah-langkah Penelitian ... IV-8

5.1. Aliran Proses Produksi dari Hasil Pengamatan ... V-2

5.2. Histogram Jumlah Permintaan Pipa bulan Juni 2011 ... V-21

5.3. Diagram SIPOC ... V-22

5.4. % untuk Satu Siklus ... V-24

5.5. Peta Kontrol Waktu Siklus Proses Ketiga... V-23

5.6. Peta p Produk Pipa ... V-43

6.2. Diagram Sebab Akibat pada Atribut Pipa Pecah ... VI-5

6.3. Diagram Sebab Akibat pada Atribut Ukuran tidak pas ... VI-6

6.4. Diagram ! ( pada Atribut Pipa Pecah ... VI-7

6.5. Diagram ! ( pada Atribut Ukuran tidak pas... VI-7

6.6. Prosedur Kerja Proses Pemotongan Pipa ... VI-13

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Mesin dan Peralatan PT.Invilon Sagita ... L-1

2. Pembagian Tugas dan Tanggung Jawab ... L-2

3. Surat Permohonan Tugas Akhir ... L-3

4. Surat Penjajakan ... L-4

5. Surat Balasan dari Pabrik ... L-5

6. Surat Keputusan Tugas Akhir... L-6

ABSTRAK

PT. Invilon Sagita merupakan perusahaan manufaktur yang memproduksi pipa. Perusahaan ini berlokasi di Jalan Binjai Km 10,5 Medan, Sumatera Utara. Dalam menjalankan produksinya, PT Invilon Sagita mengalami permasalahan yaitu adanya pemborosan ( ) pada proses produksi. Pemborosan yang di alami oleh perusahaan berupa produk yang cacat ( ) dan waktu menunggu. Waktu menunggu yang terjadi dikarenakan penjadwalan untuk setiap mesin tidak efektif. berupa dari potongan pipa dan produk cacat disebabkan produk yang dihasilkan tidak sesuai dengan spesifikasi yang telah ditetapkan oleh perusahaan. Tujuan penelitian untuk mengurangi waktu menunggu sehingga terjadinya peningkatan kecepatan proses dan kualitas produk.

Pendekatan dengan menggunakan metode DMAIC (

) digunakan untuk memecahkan masalah yang dihadapi oleh perusahaan

pada saat ini. Pendekatan dengan menggunakan metode merupakan kombinasi

antara dan yang menitikberatkan kepada pengurangan waktu menunggu dan

kecacatan produk pipa. Dalam , alat yang digunakan untuk mengarahkan peningkatan dan

memahami proses adalah pemetaan ( ). Dalam ,

perhitungan tingkat sigma digunakan untuk menunjukkan masalah - - .

Hasil penelitian menunjukkan bahwa proses produksi pipa sudah mendekati konsep

dengan perolehan sebesar 91,03% dan 0,034.

Solusi perbaikan yang diusulkan adalah penerapan metode 5S, pembuatan prosedur kerja

(SOP) dan peningkatan komunikasi perusahaan dengan sehingga diperoleh hasil estimasi

pengurangan sebesar 129,04 detik dan peningkatan kualitas sebesar

0,16σ.Masalah kualitas bahan baku, perawatan mesin dan pelatihan operator secara berkala adalah hal-hal penting yang harus diperhatikan perusahaan ke depan.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Persaingan yang dihadapi industri manufaktur dan pengolahan dalam hal

merebut pasar pada era globalisasi semakin tajam. Setiap perusahaan hendaknya

secara terus-menerus meningkatkan kualitas perusahaannya dengan selalu

berusaha untuk meminimalisasi ketidaksesuaian, pemborosan, dan meningkatkan

efisiensi dari keseluruhan proses mereka, sehingga proses dapat dikendalikan

dengan tujuan untuk dapat meminimisasi produk cacat. Akan tetapi, dalam

kenyataannya akan selalu ada ketidaksesuaian dari produk yang dihasilkan dan

jenis-jenis pemborosan ( ) yang terdapat di lantai produksi seperti yang

terjadi pada PT. Invilon Sagita yaitu perusahaan yang memproduksi pipa tipe

AXX.

Dalam menjalankan produksinya, PT Invilon Sagita mengalami

permasalahan yaitu pemborosan. Adapun pemborosan yang terdapat pada

perusahaaan adalah adanya produk yang cacat ( ) berupa pipa pecah, pipa

bengkok dan ukuran tidak pas serta adanya kegiatan yang tidak bernilai tambah

seperti waktu menunggu ( ). Waktu menunggu yang terjadi

dikarenakan penjadwalan untuk setiap mesin tidak efektif sehingga menyebabkan

yang sudah siap untuk dikerjakan, namun mesin yang akan mengerjakan

tersebut masih mengerjakan pekerjaan yang lain dan akhirnya mengurangi

produktivitas perusahaan. berupa dari potongan pipa dan produk

telah ditetapkan oleh perusahaan. Standar perusahaan mengharapkan tidak ada

produk cacat.

Jika permasalahan ini dibiarkan terus-menerus maka hal ini akan

menimbulkan pemborosan biaya yang cukup besar bagi perusahaan yang akan

terus meningkatkan kehilangan keuntungan bagi PT. Invilon Sagita. Salah satu

langkah perbaikan yang dapat digunakan oleh PT. Invilon Sagita adalah dengan

menggunakan metode .

Pendekatan dengan merupakan kombinasi antara dan

menitikberatkan pada pengurangan dan kecacatan produksi

selama proses produksi berlangsung. Metode pendekatan

sistematik untuk mengidentifikasi dan menghilangkan pemborosan ( ) atau

aktivitas-aktivitas yang tidak bernilai tambah ( ) melalui

peningkatan secara terus-menerus untuk mencapai tingkat kinerja enam sigma..

dapat didefinisikan sebagai segala aktivitas kerja yang tidak memberikan

nilai tambah dalam proses transformasi menjadi sepanjang

. Pengurangan dimaksudkan agar waktu yang digunakan dalam

proses produksi adalah berupa , sehingga meningkatkan efesiensi

penggunaan sumber daya dan waktu menunggu dapat dikurangi.

Sementara itu, metode 5 yang terdiri dari , , , & ,

dan ( & merupakan suatu metode yang melakukan perbaikan-perbaikan guna

meminimalisasi pemborosan-pemborosan yang terjadi di lantai produksi untuk

dapat menghasilkan produk yang berkualitas sehingga loyalitas para pelanggan

1.2. Perumusan Masalah

Berdasarkan uraian latar belakang masalah yang telah dijelaskan

sebelumnya, maka rumusan permasalahan dalam penelitian ini yaitu adanya

pemborosan ( ) yang di alami oleh perusahaan berupa jumlah kecacatan

produksi yang terjadi selama proses produksi sehingga kualitas produk yang tidak

sesuai dengan keinginan pelanggan dan adanya kegiatan yang tidak bernilai

tambah seperti waktu menunggu ( ).

1.3. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Mengurangi pemborosan dengan cara menghitung penghematan waktu

yang terjadi di lantai produksi.

2. Mengurangi aktivitas-aktivitas yang tidak bernilai tambah (

) sehingga waktu produksi menjadi lebih cepat.

3. Memberikan usulan perbaikan dengan menggunakan pendekatan

metode DMAIC ( ) dan

aplikasi metode 5 S.

1.4. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat bagi pihak-pihak

terkait, yaitu :

1. Bagi Perusahaan

Memperoleh masukan mengenai faktor-faktor yang mempengaruhi kualitas

menimbulkan cacat ( - pada produk, serta masukan untuk melakukan

tindakan perbaikan kualitas dari hasil penelitian yang diperoleh.

2. Bagi Mahasiswa

Mempertajam kemampuan analisis dan berfikir yang lebih sistematis,

memberikan dan menambah pemahaman tentang cara melakukan suatu

penelitian dalam menghasilkan karya ilmiah yang bermanfaat.

1.5. Batasan dan Asumsi Penelitian

Pembatasan masalah dilakukan agar penelitian lebih terarah untuk

mencapai tujuan dan memberikan ruang lingkup penelitian. Batasan masalah yang

digunakan dalam penelitian ini adalah sebagai berikut :

1. Penelitian ini dilakukan hanya pada produk pipa tipe AXX .

2. Data kualitas produk yang diperoleh adalah data kecacatan produk selama

satu bulan.

3. Pengolahan data menggunakan yang terdapat pada metode

(DMAIC).

Sedangkan asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Tidak dilakukan penambahan atau pengurangan terhadap mesin-mesin

ataupun peralatan produksi dan tidak ada perubahan urutan proses produksi.

2. Sistem produksi dan spesifikasi produk yang diamati juga tidak mengalami

perubahan.

3. Tidak memperhatikan faktor perawatan mesin karena seluruh mesin mampu

4. Pekerja yang telah menguasai pekerjaannya dengan baik dan benar dianggap

sebagai operator normal dari sejumlah pekerja yang terdapat pada

masing-masing stasiun kerja.

1.6. Sistematika Penulisan Laporan Tugas Sarjana

Sistematika yang digunakan dalam penulian tugas sarjana ini adalah

sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang

mendasari peneliti untuk membuat suatu rancangan perbaikan terhadap masalah

dan kualitas produksi di perusahaan, rumusan permasalahan, tujuan

penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam

penelitian, dan sistematika penulisan tugas sarjana.

Bab II Gambaran Umum Perusahaan, menjelaskan sejarah dan gambaran

umum perusahaan, struktur organisasi, organisasi dan manajemen, teknologi serta

proses produksi.

Bab III Landasan Teori, memaparkan teori-teori yang digunakan dalam

analisis pemecahan masalah yaitu Teori Pengukuran Waktu, Teori Pengendalian

Kualitas, dan Teori Pendekatan dengan Metode DMAIC ( ,

, , , ). Sumber teori atau literatur yang digunakan

diambil dari referensi buku-buku dan jurnal penelitian yang berhubungan dengan

topik tersebut dan disertakan pada Daftar Pustaka.

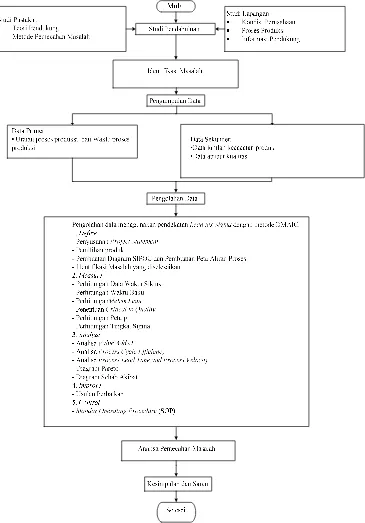

Bab IV Metodologi Penelitian, mengemukakan tahapan-tahapan

dengan menggunakan pendekatan Metode DMAIC, yang dimulai

dari persiapan penelitian, pengambilan data waktu proses dan kualitas produksi,

pengolahan data, analisis pemecahan masalah hingga kesimpulan dan saran yang

diberikan kepada pihak perusahaan.

Bab V Pengumpulan dan Pengolahan Data, mengidentifikasi data primer

yaitu data pengukuran waktu proses produksi, * dan , serta

data sekunder yaitu jumlah permintaan produk dan jumlah kecacatan produksi.

Selain itu, juga terdapat tahap pengolahan data dengan menggunakan pendekatan

Metode DMAIC untuk mendapatkan pemecahan masalah. Tahap

dari metode DMAIC yang digunakan dalam pengolahan data adalah Tahap

, dan Tahap .

Bab VI Analisis Pemecahan Masalah, meliputi analisis dari hasil

pengolahan data dan alternatif dari pemecahan masalah. Tahap dari metode

DMAIC yang digunakan dalam analisis pemecahan masalah adalah Tahap

, Tahap dan Tahap . Pada bab ini juga diuraikan

mengenai beberapa usulan perbaikan yang dapat diberikan kepada perusahaan dan

nilai peningkatan yang dapat dicapai oleh perusahaan dapat diestimasikan melalui

. dengan pihak perusahaan.

Bab VII Kesimpulan dan Saran, memberikan kesimpulan perbaikan

dan kualitas produksi yang diperoleh dari hasil pemecahan masalah, dan

saran-saran yang bermanfaat bagi perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Invilon Sagita merupakan perusahaan tempat dilaksanakannya kerja

praktek. Perusahaan ini bergerak dalam bidang usaha produksi pipa PVC ("

% ( ). Perusahaan ini didirikan pada tahun 1974 dengan nama awal UD.

Pada perkembangan selanjutnya, tepatnya pada tahun 1990, perusahaan ini

ditingkatkan dan oleh Presiden Republik Indonesia pada saat ini resmi diganti

menjadi PT. Invilon Sagita, nama yang masih dipakai hingga kini. Total investasi

yang ditanam mencapai 20 juta dollar dengan kapasitas produksi mencapai 18.000

ton pertahun.

Perusahaan ini menghasilkan produk pipa PVC untuk kebutuhan air

minum dengan standar Indonesia dan Jepang, pipa PVC untuk kebutuhan

dengan standar Indonesia dan Jepang, pipa untuk kabel telepon

( ( ), talang air dan pintu PVC. Secara garis besar, produk yang

dihasilkan dipasarkan dalam dua kategori yaitu produk yang dibutuhkan untuk

kebutuhan lokal dan produk yang dibuat sesuai dengan pesanan.

Adapun konsumen PT. Invilon Sagita antara lain PDAM Tirtanadi Medan,

proyek gas elpiji PERTAMINA di Lhoksemawe, PERUMTEL yang merupakan

proyek dari ADB ( / &) merupakan tahap pertama dan

kedua, dan beberapa hotel seperti Hotel Tiara Medan, Hotel Garuda Plaza, dan

dengan membantu pembuatan jaringan air minum di Tanah Karo. Sebagai

penghargaan atas peran serta dalam membantu program pemerintahan tersebut,

gubernur Sumatera Utara memberikan penghargaan kehormatan berupa Upakarti

dari Presiden Republik Indonesia.

2.2. Ruang Lingkup Bidang Usaha

PT. Invilon Sagita merupakan perusahaan yang bergerak dalam produksi

pipa. Jenis pipa yang diproduksi sangat beragam dengan spesifikasi yang

diinginkan konsumen selama itu belum diluar standar yang ditetapkan. Pemasok

utamanya adalah PT. TELKOM dan PDAM

PT. Invilon Sagita saat ini memproduksi 5 macam jenis pipa yaitu :

1. Pipa PVC.

2. Sambungan Pipa PVC.

3. Selang air, selang spiral dan selang 0

4. # ( 0

5. Talang PVC dan

2.3. Lokasi dan Letak Geografis

PT. Invilon Sagita beralamat di Jalan Mesjid/Jl. Binjai Km. 10.5, Desa

Payageli, Kecamatan Medan Sunggal, Kotamadya Medan, Sumatera Utara. Sejak

awal berdirinya PT.Invilon Sagita mulai tahun 1974 sampai sekarang luas tanah

2.4. Daerah Pemasaran

Saat ini daerah pemasaran yang dijangkau oleh PT. Invilon Sagita meliputi

Medan, Palembang, Padang, Banjarmasin, Batam dan Pekan Baru.

Masing-masing daerah pemasaran ini berusaha untuk dapat memasarkan produk

sebaik-baiknya untuk meningkatkan jumlah penjualan.

Cara mendistribusikan produk dilakukan dengan dua cara pertama yaitu

secara langsung tanpa menggunakan distributor, dan memasok beberapa produk

ke beberapa agen yang berada di beberapa daerah. Seluruh pengaturan transaksi

penjualan dan pengiriman dilakukan oleh bagian pemasaran. Bagian ini yang

menjual dan menyampaikan produk langsung kepada konsumen dan agen-agen

yang ada. Saluran distribusi PT. Invilon Sagita dapat dilihat pada Gambar 2.1.

Gambar 2.1. Saluran Distribusi PT.Invilon Sagita

2.5. Proses Produksi 2.5.1. Standar Mutu Produk

PT. Invilon Sagita merupakan perusahaan yang menghasilkan produk pipa

dengan standar mutu yang telah ditetapkan. Oleh karena itu, maka pihak

perusahaan menetapkan bahwa setiap produk yang dihasilkan harus melalui PT.Invilon Sagita

Agen

Konsumen

pengujian sehingga memiliki standar mutu yang sesuai dengan standar mutu yang

diinginkan. Standar mutu produk sangat perlu ditingkatkan dan dipertahankan

guna menjaga standar kualitas produk jadi. Adapun standar mutu produk pipa

pada PT. Invilon Sagita dapat dilihat pada Tabel 2.1.

16 420 15

Sumber :PT.Invilon Sagita

2.5.2. Bahan yang Digunakan

Jenis produk yang dihasilkan oleh PT. Invilon Sagita adalah pipa PVC,

pintu PVC, dan selang PVC. Untuk menghasilkan produk ini dibutuhkan bahan

baku, bahan tambahan, dan bahan penolong.

2.5.2.1.Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk

dan memiliki persentase yang relatif besar dalam produk dibandingkan dengan

bahan-bahan lain.Bahan baku utama yang digunakan dalam proses produksi

prosuk – produk pada PT. Invilon Sagita adalah sebagai berikut :

1. Resin

Resin mempunyai sifat keras dan kaku, bentuknya serbuk putih sehingga

mudah diolah serta tidak mudah terbakar. Resin merupakan sumber bahan

baku utama yang digunakan dalam proses produksi produk – produk PVC,

karena dalam resin inilah terkandung bahan – bahan untuk membuat "

% ( (PVC). Dalam setiap produksi penggunaan bahan ini mencapai

60% - 80%.

2. Tepung CaCO3

Tepung CaCO3 merupakan senyawa zat kalsium dan karbonat, atau sering

menentukan kelenturan dan kekerasan produk serta mengontrol kehalusan

permukaan. Dalam setiap produksi bahan ini digunakan antara 20% - 28%.

2.5.2.2.Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah

proses dan meningkatkan kualitas dari produk yang dihasilkan.Bahan baku

tambahan yang digunakan dalam proses produksi produk – produk di PT. Invilon

Sagita adalah:

1. Zat Pewarna.

Yang dimaksud zat pewarna dalam hal ini adalah zat yang digunakan untuk

menentukan warna pipa dan selang. Ada beberapa jenis warna pipa dan selang

hasil produksi PT. Invilon Sagita sesuai dengan pesanan konsumen, seperti

biru, merah orange, abu – abu, kuning, dll.

2. # (Ti)

Zat kimia ini digunakan dalam proses produksi adalah untuk menjaga tingkat

kadar kehitaman pipa. Tanpa penggunaan bahan ini, pipa yang dihasilkan akan

berwarna kehitaman. Bahan ini berkisar 0.6%.

3. (SA) dan 1 , 0

Merupakan zat kimia ini digunakan dalam proses produksi yang digunakan

sebagai stabilisator untuk menjaga suhu bahan baku pada saat dipanaskan, dan

dilebur sebelum dicetak. Penggunaan bahan ini berkisar 0.4%.

Tinta digunakan dalam proses penyablonan merk dan tipe produk di setiap

produk – produk di PT. Invilon Sagita.

2.5.2.3.Bahan Penolong

Bahan penolong merupakan bahan yang membantu dalam proses produksi

agar diperoleh hasil yang lebih baik.

1. Air.

Dalam proses produksi air digunakan sebagai pendingin setelah produk –

produk di cetak dengan mesin .

2. Karton.

Dalam proses produksi karton digunakan untuk membungkus aksesoris –

aksesoris dari pipa.

3. Tali.

Dalam proses produksi tali digunakan sebagai pengikat pipa – pipa yang telah

siap untuk dibawa ke gudang.

4. Plastik.

Dalam proses produksi plastik digunakan untuk membungkus pipa yang telah

siap untuk dikirim.

Untuk pengadaan bahan – bahan penolong, pihak perusahaan berusaha

untuk mendapatkan dari bahan lokal daerah Sumatera Utara. Meskipun begitu,

ada beberapa bahan yang harus di datangkan dari Pulau Jawa ataupun harus di

atau kualitas yang kurang baik sehingga tidak memenuhi standar mutu yang di

inginkan.

2.5.3. Uraian Proses Produksi

Untuk memproduksi pipa proses yang ada dapat dikelompokkan atas tahap

– tahap berikut.

1. Penimbangan

Proses awal dari pembuatan pipa PVC adalah proses penimbangan. Semua

bahan-bahan yang diperlukan untuk pembuatan pipa PVC ditimbang sesuai

dengan komposisi yang telah ditentukan dengan menggunakan timbangan

analog.

20 Pencampuran

Pencampuran dilakukan berdasarkan tipe produk yang akan diproduksi. Tiap

tipe produk terdiri dari komposisi bahan yang berbeda. Sebelum bahan

dicampur, semua bahan yang diperlukan untuk memproduksi produk tertentu

ditimbang dengan timabangan manual. Setelah ditimbang, bahan resin dan

tepung CaCO3 dibawa dengan kereta sorong dan secara langsung dijatuhkan

dalam mesin pencampur (mesin ) untuk dicampur. Pencampuran

dilakukan dengan cara mengaduk bahan – bahan tersebut hingga merata,

pencampuran ini menggunakan arus listrik. Pada saat pencampuran juga

ditambahkan zat – zat kimia (# (Ti), (SA) dan 1

, dan zat pewarna sesuai tipe dan warna produk yang akan di produksi.

40oC selama ± 10 menit. Hasil pencampuran dalam bentuk tepung dan

ditampung dalam bin ( ( . ).

30 +

Bahan – bahan baik yang dalam bentuk tepung maupun butiran, kemudian

dialirkan ke mesin pemanas dengan menggunakan pipa dan kereta sorong

untuk produk selang. Bahan – bahan ini dicampur dan dipanaskan dengan

mesin pada suhu 180 °C – 200 °C. Hingga bahan berubah menjadi

bentuk cair (pasta).

4. Pencetakan.

Bahan – bahan yang telah cair dialirkan ke alat cetak yang berada di ujung

mesin dengan memanfaatkan daya tekan dari bahan yang masuk ke

mesin pemanas. Proses pencetakan menggunakan cetakan dengan ukuran

diameter pipa selang atau ukuran pintu yang diinginkan. Pada proses

pencetakan ini, cetakan dipanaskan dengan arus listrik melalui elemen –

elemen dengan suhu berkisar antara 180 °C – 220 °C. Apabila terjadi

kerusakan pada pencetakan maka pipa yang rusak akan dibawa ke tempat

penyimpanan sementara untuk di daur ulang.

5. Pendinginan.

Proses pendinginan dilakukan dengan air. Hal ini bertujuan agar pipa menjadi

dingin dan keras sehingga bentuk dan ukurannya tidak berubah. Suhu air yang

digunakan untuk proses pendinginan ini berkisar 20 oC dan tekanan vacum 0,5

bar. Pada proses pendinginan ini air dialirkan langsung air kolam air yang

mesin pemompa air untuk mengalirkan air tersebut sehingga proses

pendinginan dapat berjalan dengan baik. Pada proses pendinginan ini air

dialirkan langsung dari tangki penampung yang berada pada bagian belakang

pabrik secara otomatis dengan menggunakan mesin pemompa air untuk

mengalirkan air tersebut sehingga proses pendinginan dapat berjalan dengan

baik.

6. Penyablonan

Proses penyablonan dilakukan secara otomatis setelah selesai dilakukan

pendinginan. Mesin melakukan penyablonan dengan cara menyablon pipa

yang keluar dari mesin pendingin dengan jarak yang telah ditentukan. Bahan

yang digunakan untuk menyablon adalah tinta.

7. Pemotongan.

Pipa yang telah melalui penyablonan dan telah berbentuk pipa secara utuh,

dipotong sesuai dengan ukuran yang telah ditentukan. Proses pemotongan

dilakukan menggunakan gergaji secara otomatis. Apabila terjadi kerusakan

pada pemotongan maka pipa yang rusak akan dibawa ke tempat penyimpanan

sementara untuk didaur ulang.

8. Pemeriksaan/ & .

Setelah pipa sudah ada yang dipotong, maka akan diambIl sebuah sampel

untuk diinspeksi/diperiksa. Kegiatan ini meliputi tes fisik dan tes

laboratorium, hal ini dilakukan untuk mengetahui apakah pipa yang dihasilkan

sudah sesuai dengan standar yang telah ditentukan atau belum.

Setelah proses pemotongan dan penyablonan, pipa dibawa ke bagian

pencetakan kepala. Proses pencetakan kepala ini dilakukan pada mesin

pemanas. Ujung pipa di masukkan ke dalam mesin dengan cetakan yang telah

disesuaikan. Pencetakan kepala pipa ini hanya untuk beberapa tipe produk

pipa, sesuai dengan permintaan konsumen.

2.5.4. Mesin dan Peralatan

Mesin dan peralatan yang digunakan dalam melaksanakan proses produksi

pipa pada PT. Invilon Sagita dapat dilihat pada Lampiran 1.

2.5.5. Utilitas

Untuk membantu kelencaran proses produksi dan kerja perusahaan,

digunakan fasilitas pendukung antara lain :

1. Air

Pada pabrik pipa penggunaan air sangatlah penting. Sumber air diperoleh dari

sumur bor (air dari tanah) yang selanjutnya akan dipompakan ke bak

penampung. Air digunakan sebagai bahan penolong dalam pembuatan pipa

dan juga dipakai untuk keperluan karyawan.

2. Bengkel

Fungsi bengkel untuk memelihara kelancaran proses di dalam pabrik,

memperbaiki mesin atau peralatan yang mengalami kerusakan serta mengganti

dan membuat peralatan sesuai dengan kemampuan teknisi.

Sumber energi listrik diperoleh dari PLN (Perusahaan Listrik Negara) dan

beberapa generator yang dimiliki oleh perusahaan jika aliran listrik PLN

terputus. Ada tiga buah generator yang digunakan yaitu Generator dengan

dayya 1000 KVA (1 unit) dan Generator dengan daya 350 KVA(2 unit).

4.

digunakan untuk memindahkan mesin baik untuk relokasi mesin

maupun untuk proses perbaikan mesin.

5. Telekomunikasi

Digunakan untuk mendukung arus informasi dari dalam dan luar perusahaan.

Ada beberapa saluran telekomunikasi baik di setiap departemen ataupun

kantor, sehingga arus informasi dapat berjalan dengan lancar.

2.5.6.

Keselamatan kerja merupakan salah satu bagian yang penting untuk

diperhatikan setiap perusahaan. Untuk melaksanakan keselamatan karyawan

selama bekerja, PT. Invilon Sagita telah menyediakan beberapa fasilitas antara

lain :

1. Regu pemadam kebakaran

Regu pemadam kebaran pada PT. Invilon Sagita direkrut dari karyawan.

2. Tabung pemadam kebakaran

Tabung pemadaman kebaran diletakkan pada setian ruangan kerja, termasuk

3. Untuk menjaga kesehatan pekerja PT. Invilon Sagita juga menyiapkan

keperluan pada saat bekerja misalnya & . Pihak perusahaan

mengharuskan para pekerja menggunakannya selama berada di dalam pabrik.

Untuk perlindungan dari bahaya kebakaran, langkah-langkah yang

diharapkan pihak perusahaan adalah :

1. Memeriksa mesin setiap minggu untuk mencegah terjadinya bahaya arus

listrik.

2. Melakukan pelatihan bagi satpam selama 2 bulan.

3. Menyediakan tabung racun api di temapat-tempat yang dianggap penting.

Tabung racun api yang ada di PT. Invilon Sagita sebanyak 10 buah.

4. Menerapkan peraturan bebas rokok dalam lingkungan pabrik, baik kepada

karyawan maupun tamu.

2.5.7.

Pembangunan suatu proyek industri pada suatu tempat akan memberi

pengaruh terhadap lingkungannya, baik pengaruh yang langsung ataupun tidak

langsung, dan pada umumnya berdampak buruk. Pengaruh langsung yang perlu

diperhatikan adalah pengaruh limbah terhadap lingkungan di sekitar pabrik.

Limbah yang dihasilkan PT. Invilon Sagita dan cara penanggulangannya adalah :

1. Limbah debu

Pengolahan terhadap cemaran partikel debu adalah dengan meningkatkan

pencampuran. Selain itu pihak pabrik mengusahakan kedisiplinan para

pekerja yang bekerja di ruangan produksi untuk memakai masker.

2. Kebisingan

Adapun upaya mengurangi dampak kebisingan yang ditimbulkan adalah :

- Memperketat kedisiplinan pemakaian alat pelindung telinga yang

berada di ruang sumber bising.

- Selalu mengontrol efisiensi alat peredam suara dari sumber dampak,

yaitu generator, mesin , bengkel.

2.6. Organisasi dan Manajemen 2.6.1. Struktur Organisasi Perusahaan

Dalam melaksanakan aktivitas perusahaannya, PT. Invilon Sagita

menggunakan struktur organisasi bentuk fungsional. Alasan menggunakan

struktur organisasi bentuk fungsional, karena organisasi yang diatur berdasarkan

pengelompokan aktivitas dan tugas yang sama untuk membentuk unit-unit kerja

seperti produksi/operasi, pemasaran, keuangan, personalia, dan lain-lain yang

memiliki fungsi yang khusus.

Adapun struktur organisasi yang digunakan pada PT. Invilon Sagita adalah

2.6.2. Pembagian Tugas dan Tanggung Jawab

Adapun pembagian tugas dan tanggung jawab pada masing-masing

jabatan pada PT. Invilon Sagita dapat dilihat pada Lampiran 2.

2.6.3. Jumlah Tenaga Kerja dan Jam Kerja

Dalam menjalankan tugasnya, PT. Invilon Sagita mempekerjakan tenaga

kerja langsung dan tenaga kerja tidak langsung. Tenaga kerja langsung adalah

tenaga kerja yang bekerja di lantai produksi. Tenaga kerja tidak langsung adalah

pekerja yang bekerja di luar pabrik. Jumlah tenaga kerja pada PT.Invilon Sagita

adalah 279 orang. Adapun alokasi tenaga kerja di PT. Invilon Sagita ditunjukkan

pada Tabel 2.2.

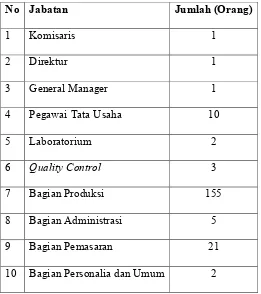

Tabel 2.2. Alokasi Tenaga Kerja di PT. Invilon Sagita

No Jabatan Jumlah (Orang)

1 Komisaris 1

2 Direktur 1

3 General Manager 1

4 Pegawai Tata Usaha 10

5 Laboratorium 2

6 ' 3

7 Bagian Produksi 155

8 Bagian Administrasi 5

9 Bagian Pemasaran 21

11 Keamanan / Satpam 8

12 Petugas Kebersihan 3

13 Karyawan 77

TOTAL 279

Sumber :PT. Invilon Sagita

Jam kerja di PT. Invilon Sagita untuk karyawan kantor, karyawan lantai

produksi dan petugas keamanan. Karyawan kantor bekerja satu shift, sedangkan

karyawan lantai produksi dan petugas keamanan tiga shift. Jam kerja perhari

adalah delapan jam. Jam kerja lembur terhitung apabila seorang pekerja bekerja

lebih dari 8 jam. Adapun pembagian waktu kerja tersebut adalah sebagai berikut:

1. Karyawan kantor

a. Hari Senin sampai Kamis

- Pukul 08.00 – 12.00 WIB : Kerja aktif

- Pukul 12.00 - 13.00 WIB : Istirahat

- Pukul 13.00 – 16.00 WIB : Kerja aktif

b. Hari Jum’at

- Pukul 08.00 – 12.00 WIB : Kerja aktif

- Pukul 12.00 – 14.00 WIB : Istirahat

- Pukul 14.00 – 17.00 WIB : Kerja aktif

c. Hari Sabtu

- Pukul 08.00 – 12.00 WIB : Kerja aktif

- Pukul 12.00 – 13.00 WIB : Istirahat

2. Karyawan lantai produksi dan Petugas keamanan

a. Shift I

- Pukul 08.00 – 12.00 WIB : Kerja aktif

- Pukul 12.00 - 13.00 WIB : Istirahat

- Pukul 13.00 – 16.00 WIB : Kerja aktif

b. Shift II

- Pukul 16.00 – 19.00 WIB : Kerja aktif

- Pukul 19.00 – 20.00 WIB : Istirahat

- Pukul 20.00 – 00.00 WIB : Kerja aktif

d. Shift III

- Pukul 00.00 – 05.00 WIB : Kerja aktif

- Pukul 05.00 – 06.00 WIB : Istirahat

- Pukul 06.00 – 08.00 WIB : Kerja aktif

2.6.4. Sistem Pengupahan dan Fasilitas Lainnya

Untuk meningkatkan produktivitas kerja karyawan, maka harus

diperhatikan tingkat kesejahteraan karyawan. Salah satu indikator kesejahteraan

karyawan adalah menyediakan biaya untuk memenuhi kebutuhan hidup karyawan,

dimana biaya ini diberikan dalam bentuk upah yang layak sesuai dengan

kemampuan perusahaan.

Sistem pengupahan pada PT.Invilon Sagita dibedakan atas dua jenis, yaitu:

Upah bulanan ini untuk tenaga kerja tetap, yaitu pada bagian kantor dan

pada bagian keamanan dan satpam. Upah ini dibayar setiap akhir bulan.

2. Upah Harian

Upah harian untuk tenaga kerja di bagian produksi. Namun, walaupun

disebut upah harian, waktu pembayaran upah tetap dilakukan pada setiap

awal bulan dengan perhitungan akumulasi waktu kerja harian.

Adapun fasilitas-fasilitas lain yang diberikan oleh perusahaan adalah :

1. Upah lembur, yaitu upah yang diberikan apabila karyawan bekerja

melebihi jam kerja perusahaan yang telah ditentukan.

2. Tunjangan jabatan, merupakan sebagai pelengkap gaji pokok, mengingat

ada pekerjaan yang memegang peranan dan tanggung jawab serta tuntutan

khusus. Besarnya jumlah gaji pokok adalah Rp. 1.000.000/bulan

sedangkan besarnya jumlah tunjangan adalah Rp. 100.000.

3. Uang makan, diberikan setiap pengambilan gaji. Besarnya uang makan

adalah Rp. 5.000.

4. Tunjangan Hari Raya (THR), yang memberikan bonus kepada karyawan

yang merayakan hari raya dan tahun baru. THR ini diberikan kepada

karyawan yang telah bekerja selama 1 tahun dan dibayar sebesar satu

bulan gaji.

5. Uang Transportasi, yang memberikan pada karyawan saat menerima gaji

di akhir bulan. Besarnya uang transportasi ini tergantung pada kedudukan

karyawan di perusahaan.

Untuk menghilangkan rasa jenuh dan bosan selama bekerja, perusahaan

memberikan cuti bagi karyawan. Tenaga kerja diwajibkan mengambil cuti

dan apabila tidak dipakai, maka cutinya dianggap habis.

7. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

Jaminan Sosial Tenaga Kerja adalah suatu bentuk asuransi yang dibuat

oleh pemerintah untuk melindungi tenaga kerja. Asuransi tersebut lebih

dikenal dengan nama Asuransi Tenaga Kerja (ASTEK).

ASTEK ini meliputi empat pokok yaitu :

a. Jaminan Kecelakaan Kerja

Dilakukan dengan cara pemberian sumbangan oleh perusahaan.

Besarnya sumbangan tersebut adalah 0.89 % dari gaji pokok tenaga

kerja setiap bulan. Jaminan kecelakaan kerja diberikan apabila tenaga

kerja tersebut mengalami kecelakaan dalam menjalankan tugasnya.

b. Jaminan Hari Tua

Besarnya iuran dan sumbangan yang diberikan kepada ASTEK adalah

5.7 %. Iuran yang diberikan tenaga kerja adalah 2 % dari gaji pokok

setiap bulan dari tenaga kerja yang bersangkutan. Jaminan hari tua

diberikan apabila tenaga kerja sudah pensiun pada umur 55 tahun.

Besarnya dana pensiun yang diberikan ASTEK adalah tergantung

kepada masa kerja tenaga kerja yang bersangkutan.

c. Jaminan Kematian

Diberikan apabila tenaga kerja meninggal dunia, sewaktu melakukan

d. Jaminan Pemeliharaan Kesehatan

Pemeliharaan kesehatan diberikan oleh perusahaan kepada tenaga kerja

beserta keluarganya. Dalam hal ini sumbangan yang diberikan

perusahaan berbeda. Apabila tenaga kerja tersebut belum menikah,

perusahaan memberikan sebesar 3 % dari gaji pokok setiap bulannya

dan bagi yang sudah berkeluarga memperoleh 6 % dari gaji pokok

setiap bulannya dengan batasan maksimal memiliki tiga orang anak.

8. SPSI (Serikat Pekerja Seluruh Indonesia)

Serikat Pekerja Seluruh Indonesia (SPSI) adalah satu wadah tenaga kerja

yang dapat menampung keluhan-keluhan yang dialami tenaga kerja

seperti, tuntutan kenaikan gaji, masalah jam kerja yang tidak sesuai dan

lain-lain. Keluhan-keluhan tenaga kerja tersebut diterima oleh SPSI, dan

akan mengusahakan untuk mencari pemecahan masalahnya dengan

bekerja sama dengan pimpinan perusahaan atau instansi terkait seperti

Departemen Tenaga Kerja. Akan tetapi dari hasil pengamatan yang di

lakukan, untuk saat ini lembaga SPSI yang terdapat di perusahaan ini tidak

berjalan.

Untuk pelayanan kesehatan perusahaan memiliki unit P3K. Apabila penyakit yang

diderita tidak dapat ditanggulangi oleh P3K maka karyawan dapat berobat ke

BAB III

LANDASAN TEORI

3.1. Definisi Kualitas1

Meskipun tidak ada defenisi kualitas yang bisa diterima secara universal,

dari defenisi- defenisi yang ada terdapat beberapa kesamaan yaitu dalam

elemen-elemen sebagai berikut:

1. Kualitas meliputi usaha memenuhi atau melebihi harapan pelanggan.

2. Kualitas mencakup produk, jasa, manusia, proses, dan lingkungan.

3. Kualitas merupakan kondisi yang selalu berubah (misalnya apa yang

dianggap kurang berkualitas pada masa mendatang).

Dengan berdasarkan elemen-elemen tersebut, Goetsch dan Davis (1994)

membuat defenisi mengenai kualitas yang lebih luas cakupannya. Defenisi

tersebut adalah “Kualitas merupakan suatu kondisi dinamis yang berhubungan

dengan produk, jasa, manusia, proses, dan lingkungan yang memenuhi atau

melebihi harapan”.

3.2.

adalah suatu upaya terus menerus untuk menghilangkan pemborosan

( ) dan meningkatkan nilai tambah ( ) produk (barang atau jasa)

agar memberikan nilai kepada pelanggan ( ).2

1

Tjiptono, Fandy.2003.Total Quality management.Yogyakarta:Penerbit Andi. Hal 2-38 2

APICS (2005) mendefenisikan sebagai suatu filosofi

bisnis yang berlandaskan pada minimisasi penggunaan sumber-sumber daya

(termasuk waktu) dalam berbagai aktivitas perusahaan. berfokus pada

identifikasi dan eliminasi aktivitas-aktivitas tidak bernilai tambah ( 5 5

) dalam desain, produksi (untuk bidang manufaktur) atau operasi

(untuk bidang jasa), dan ( , yang berkaitan lansung

dengan pelanggan.

Terdapat lima prinsip dasar , yaitu :

1. Mengidentifikasi nilai produk (barang dan/atau jasa) berdasarkan

perspektif pelanggan, dimana pelanggan menginginkan produk (barang

dan/atau jasa) berkualitas superior, dengan harga yang kompetitif dan

penyerahan yang tepat waktu.

2. Mengidentifikasi (pemetaan proses pada

) untuk setiap produk (barang dan/atau jasa).

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua

aktivitas sepanjang proses itu.

4. Mengorganisasikan agar material, informasi, dan produk itu mengalir

secara lancar dan efisien sepanjang proses menggunakan

sistem tarik ( ).

5. Terus menerus mencari berbagai teknik dan alat peningkatan

( ( ) untuk mencapai keunggulan

3.3.

Motorola merupakan suatu metode atau teknik pengendalian

dan peningkatan kualitas yang diterapkan oleh perusahaan Motorola sejak tahun

1986. (

σ

) adalah sebuah abjad Yunani yang menotasikan standar deviasisuatu proses. Standar deviasi mengukur variasi atau jumlah sebaran suatu rata-rata

proses.

merupakan unit pengukuran statistikal yang mendeskripsikan

distribusi tentang nilai rata-rata ( ) dari setiap proses atau prosedur. Suatu

proses atau prosedur dapat mencapai lebih atau kurang dari kapabilitas

dapat diharapkan memiliki tingkat cacat yang tidak lebih dari beberapa ppm 6

).

Nilai sigma mengukur " ) (DPMO).

(6σ) sama dengan 3,4 (cacat) per sejuta kesempatan. Alat ukur sigma

mengijinkan untuk membandingkan proses yang berbeda dari segi jumlah

yang dihasilkan pada proses dalam satu juta kesempatan. Tingkat kualitas sigma

memberikan indikator seberapa sering abnormalitas terjadi. Artinya semakin

tinggi kualitas sigma mengindikasikan proses semakin sedikit menghasilkan

produk cacat.

adalah upaya terus menerus ( )

untuk menurunkan variasi dari proses, agar meningkatkan kapabilitas proses

dalam menghasilkan produk (barang dan/jasa) yang bebas kesalahan ( 5

target minimum 3,4 " ) atau DPMO) dan untuk

Ada tiga bidang utama yamg menjadi target usaha , yaitu : 3

1. Meningkatkan kepuasan pelanggan

2. Mengurangi waktu siklus

3. Mengurangi (cacat).

Tujuan adalah meningkatkan kinerja bisnis dengan dengan

mengurangi berbagai variasi proses yang merugikan, mereduksi

kegagalan-kegagalan produk/proses, menekan cacat-cacat produk, meningkatkan

keuntungan, mendongkrak moral personil/karyawan, dan meningkatkan kualitas

produk pada tingkat yang maksimal.4

Jika konsep akan diterapkan dalam bidang , ada

enam aspek yang perlu diperhatikan, yaitu :

1) Mengidentifikasi karakteristik produk sesuai ekspektasi pelanggan.

2) Klasifikasi karakteristik kualitas sebagai CTQ ( 5 5' )

individual.

3) Menentukan apakah setiap CTQ dapat dikendalikan melalui material,

mesin, proses-proses kerja, dan lain-lain.

4) Menentukan batas maksimum toleransi untuk setiap CTQ sesuai dengan

ekspektasi pelanggan (menentukan nilai LCL dan UCL dari setiap CTQ).

5) Menentukan maksimum variasi proses untuk setiap CTQ (menentukan

nilai maksimum standar deviasi untuk setiap CTQ).

3

Pete Pande & Larry Holpp, What is Six Sigma”Berpikir Cepat Six Sigma”, PT. ANDI, Yogyakarta, 2006, hlm. 3.

4

Mengubah desain produk dan atau proses sedemikian rupa agar mampu

mencapai nilai target yang memiliki indeks kemampuan proses

minimum sama dengan dua (Cp ≥ 2).

3.4. Dasar Statistik 5

Dari perspektif pengukuran, six sigma mewakili tingkatan kualitas dimana

kesalahan paling bamyak berjumlah 3,4 cacat per satu juta kemungkinan. Jika

perusahaan sudah mencapai level 6 sigma berarti dalam proses tersebut

mempunyai peluang untuk cacat atau melakukan kesalahan sebanyak 3,4 kali dari

1.000.000 kemungkinan. Sekumpulan data yang sangat besar atau dapat dikatakan

sebagai populasi, rata-ratanya dikenal dengan 6 - dan standar deviasinya

dikenal sebagai o (Sigma).

Sebuah distribusi berbentuk kurva lonceng dari parameter atau

karakteristik kualitas menunjukkan lúas área di bawah kurva normal yang berada

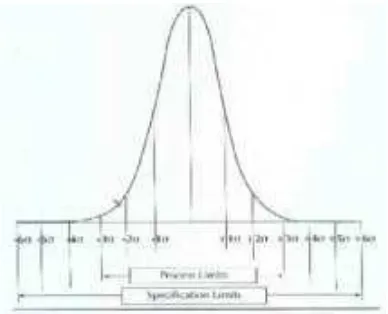

di antara atau di luar nilai batas dari rata-rata terhadap ± 1 o, ± 2 o, ± 3 o, ± 4 o, ± 5 o dan ± 6 o. Perlu dicatat dan dipahami sejak awal bahwa konsep

Motorola dengan pergeseran nilai rata-rata ( ) dari proses yang diizinkan

sebesar 1,5σ (1,5 standar deviasi maksimum) adalah berbeda dari konsep

dalam distribusi normal yang umum dipahami selama ini yang tidak

mengizinkan pergesearan dalam nilai rata-rata ( ) dari proses. Berikut ini

akan digambarkan kurva normal dengan batas-batas Sigma dari satu sampai

dengan enam Sigma dapat dilihat pada Gambar 3.1..

Gambar 3.1. Hubungan Kurva Normal dan Batas Sigma

Area yang berada di luar kurva dinamakan dengan persentasi yang

menggambarkan kecacatan yang sering dikaitkan dengan DPM (

). Nilai dari DPM ini juga berkaitan dengan kapabilitas proses yang sering

kali digunakan untuk menggambarkan kondisi dari proses apakah sudah mampu

memenuhi spesifikasi yang telah ditentukan.

" ) (DPMO) atau kegagalan per sejuta

kesempatan merupakan satuan ukuran cacat terhadap kualitas produk ataupun

kualitas proses, sebab berkorelasi langsung dengan biaya dan waktu terbuang.

Atau bisa juga diartikan sebagai ukuran kegagalan dalam program peningkatan

kualitas , yang menunjukkan kegagalan per sejuta kesempatan.

" ) (DPMO) atau kegagalan per sejuta kesempatan

merupakan satuan ukuran cacat terhadap kualitas produk ataupun kualitas proses,

sebab berkorelasi langsung dengan biaya dan waktu terbuang.

Pada Tabel 3.1. berikut akan digambarkan hubungan spesifikasi, DPMO

Tabel 3.1.Hubungan Kuantitatif antara Sigma, DPMO dan Cpk

Sigma Cacat/Kesalahan Cpk

% DPMO

1o 69,15% 691.462 DPM 0,33

2º 30,85% 308.536 DPM 0,67

3º 6,68% 66.807 DPM 1,00

4º 0,62% 6210 DPM 1,33

5º 0,0233% 233 DPM 1,67

6o 0,00034% 3,4 DPM 2,00

Dengan menggunakan tabel konversi ppm dan , dapat diketahui level

0 Cara menentukan DPMO adalah sebagai berikut :

a. Menghitung per unit (DPU) :

DPU =

b. Menghitung " # ) (DPO) :

DPO =

c. Menghitung DPMO dengan terlebih dahulu menentukan probabilitas

jumlah kerusakan :

DPMO = DPO x 1.000.000

3.5.

merupakan salah satu aplikasi ilmu teknik untuk

ditujukan untuk meningkatkan efisiensi dan di fokuskan pada persoalan pelanggan

selain itu dapat meminimalisasi waktu menunggu proses.

merupakan kombinasi antara dan dapat

didefenisikan sebagai suatu filosofi bisnis, pendekatan sistemik dan sistematik

untuk mengidentifikasi dan menghilangkan pemborosan ( ) atau

aktivitas-aktivitas yang tidak bernilai tambah ( ) melalui

peningkatan terus menerus secara radikal ( ) untuk

mencapai tingkat kinerja enam .6

merupakan penggabungan antara dan

dalam upaya peningkatan kualitas di perusahaan. Adapun alasan yang mendasari

adalah :

1. berfokus pada minimasi pemborosan yang terjadi pada ,

namun tidak mampu memberi analisa dan kontrol secara statistik.

2. berfokus pada peningkatan kualitas namun kurang dalam upaya

meningkatkan kecepatan proses secara dramatis ataupun mengurangi

investasi.

Apabila terfokus pada mengurangi variasi dalam suatu proses,

sehingga proses/produk semaksimal mungkin berada dalam batas kontrol, maka

lebih menitikberatkan pada kecepatan proses.

# yang digunakan dalam " adalah % .

& yang digunakan dalam metode " .

6

VincentGaspersz, Lean Six Sigma for Manufacturing and Service Industries, PT. Gramedia Pustaka Utama,

3.6. Pemborosan ( )

Menurut Vincent Gaspersz, pemborosan ( ) adalah sebagai segala

aktivitas tidak bernilai tambah dalam proses, di mana aktivitas-aktivitas itu hanya

menggunakan sumber-sumber daya namun tidak memberikan nilai tambah kepada

pelanggan.7

didefinisikan menjadi 9 macam menurut Vincent Gaspersz, yaitu:

1. )

Melakukan produksi terlalu banyak atau terlalu cepat, mengakibatkan aliran

informasi atau barang dan menjadi tidak lancar. Dapat

menyebabkan dan yang lebih lama, banyaknya &

adanya . Akar penyebabnya ketiadaan komunikasi, sistem balas

jasa dan penghargaan yang tidak tepat, hanya berfokus pada kesibukan kerja,

bukan untuk memenuhi kebutuhan pelanggan internal dan eksternal.

2.

Kesalahan yang terjadi pada pengerjaan dengan frekuensi tinggi,

permasalahan kualitas produk atau jasa dan menurunkan performansi

pengiriman. Akar penyebabnya adalah . ,

, ketiadaan prosedur-prosedur operasi standar.

3.

Penyimpanan barang yang lebih dan dari informasi atau produk,

menyebabkan peningkatan biaya dan penurunan pelayanan terhadap

. Menyebabkan panjangnya , meningkatkan biaya

7

dan menurunkan daya saing. Akar penyebabnya adalah peralatan yang tidak

andal, aliran kerja yang tidak seimbang, pemasok yang tidak kapebel,

peramalan kebutuhan yang tidak akurat, ukuran . ( yang besar,

( 0

4. +

Melakukan proses kerja dengan menggunakan peralatan, proses atau sistem

yang salah (kurang tepat), seringkali cara yang lebih sederhana menjadi lebih

efektif untuk menyelesaikan masalah yang ada di perusahaan. Akar

penyebabnya adalah ketidaktepatan penggunaan peralatan, pemeliharaan

peralatan yang jelek, gagal mengkombinasi operasi-operasi kerja, proses kerja

dibuat serial padahal proses itu tidak saling bergantung satu sama lain yang

semestinya dapat dibuat paralel.

5. #

Pergerakan dari orang, informasi atau barang yang berlebihan, menyebabkan

pemborosan waktu, usaha dan biaya. Dapat menurunkan kualitas

produkakibat terhambatnya komunikasi.

6.

Periode yang lama terhadap ketidakaktifan orang, informasi atau barang,

menyebabkan aliran yang kacau dan panjangnya . Akar

penyebabnya adalah inkonsistensi metoda kerja, waktu penggantian produk

yang panjang, dan lain-lain.

Pengaturan tempat kerja dan peralatan yang tidak ergonomis, sehingga

menyebabkan operator melakukan gerakan . dan ( yang

berlebihan. Akar penyebabnya organisasi tempat kerja yang jelek, tata letak

yang jelek, metode kerja yang tidak konsisten, ( 0

8. + 7 ( (EHS)

Adalah jenis pemborosan yang terjadi karena kelalaian memperhatikan

hal-hal yang berkaitan dengan prinsip-prinsip EHS.

9. , & & .

Adalah jenis pemborosan sumber daya manusia (SDM) yang terjadi karena

tidak menggunakan pengetahuan, keterampilan, dan kemampuan karyawan

secara optimal.

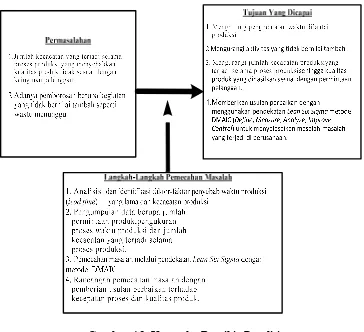

3.7. Siklus DMAIC ( ! " ! ## $ ! % & ! ' # ) Proses DMAIC merupakan suatu proses untuk peningkatan terus menerus

menuju target . Tujuan proses DMAIC adalah untuk melangkah dari

menemukan permasalahan, mengidentifikasi penyebab masalah, hingga akhirnya

menemukan solusi atau cara untuk memperbaiki.8

1.

adalah penetapan sasaran dari aktivitas peningkatan kualitas .

Tahap ini untuk mendefinisikan rencana-rencana tindakan yang harus

dilakukan untuk melaksanakan peningkatan dari setiap tahap proses bisnis

kunci (Gaspersz, 2005). Termasuk dalam langkah definisi ini adalah

menetapkan sasaran dari aktivitas peningkatan kualitas tersebut.

Pada tahap ini perlu didefinisikan beberapa hal yang terkait dengan:

a. Kriteria pemilihan proyek 0

b. Peran dan tanggung jawab dari orang-orang yang terlibat dalam proyek

0

c. Kebutuhan pelatihan untuk orang-orang yang terlibat dalam proyek

0

d. Proses-proses kunci dalam proyek beserta pelanggannya.

e. Kebutuhan spesifik dari pelanggan.

f. Pernyataan tujuan proyek 0

2.

atau pengukuran merupakan langkah operasional kedua dalam

program peningkatan kualitas . Tahap ini merupakan salah satu

pembeda dengan metoda pengendalian kualitas lainnya. Pengukuran

dilakukan untuk menilai kondisi proses yang ada.Terdapat tiga hal pokok yang

harus dilakukan dalam tahap ini, yaitu:

a. Memilih atau menentukan karakteristik kualitas kunci atau CTQ 6

# ' - yang berhubungan langsung dengan kebutuhan spesifik

pelanggan.

b. Mengembangkan suatu rencana pengumpulan data melalui pemgukuran

c. Mengukur kinerja sekarang ( ) pada tingkat proses,

output, atau untuk ditetapkan sebagai . kinerja pada awal

proyek 0

3.

Pada tahap ini dilakukan penentuan faktor-faktor yang paling mempengaruhi

proses. Artinya dicari satu atau dua faktor yang kalau itu diperbaiki akan

memperbaiki proses keseluruhan secara dramatis.

a. Menentukan stabilitas ( . ) dan kapabilitas/kemampuan ( . )

dari proses.

b. Menetapkan target-target kinerja dari karakteristik kualitas kunci (CTQ)

yang akan ditingkatkan pada proyek 0

c. Mengidentifikasi sumber-sumber dan akar penyebab kecacatan atau

kegagalan.

d. Mengkonversi banyak kegagalan ke dalam biaya kegagalan kualitas (

).

4.

Pada tahap ini diterapkan suatu rencana tindakan untuk melaksanakan

peningkatan kualitas agar hasil perbaikan bisa berkesinambungan.

Rencana tersebut mendeskripsikan tentang alokasi sumber daya serta prioritas

atau alternatif yang dilakukan.

5.

Pada tahap ini hasil-hasil peningkatan kualitas didokumentasikan dan

distandarisasikan dan disebarluaskan, prosedur-prosedur didokumentasikan dan

dijadikan sebagai pedoman kerja standar, serta kepemilikan atau tanggung

jawab ditransfer dari tim kepada pemilik atau penanggung jawab

proses, yang berarti proyek berakhir pada tahap ini.

3.7.1.

3.7.1.1. ( 9

" $ adalah suatu pernyataan proyek yang meliputi beberapa

komponen berikut:

1. / , berisi pernyataan yang menyatakan latar belakang umum dari

permasalahan yang terjadi.

2. " . , berisi pernyataan tentang masalah yang akan dibahas.

3. " $ , menyatakan objek dan ruang lingkup penelitian.

4. 8 , menyatakan tujuan dari penelitian yang dilakukan.

5. " $ # , menyatakan jangka waktu penelitian dilakukan.

3.7.1.2.Diagram SIPOC( "%%# ) %" ) )*" %" )'" )

Diagram SIPOC ( 5 5" 5) 5 ) adalah salah

satu diagram model yang sangat penting dalam fungsi-fungsi operasional bisnis.

Diagram SIPOC juga dapat dimanfaatkan ke dalam model proses manufaktur.

Diagram ini merupakan model proses kerja dalam bentuk lain disamping .

. Adapun elemen diagram SIPOC adalah sebagai berikut :

9