Jenis-jenis sambungan las

Jenis-jenis Sambungan Las

Jenis sambungan tergantung pada faktor-faktor seperti ukuran dan profil batang yang bertemu di sambungan, jenis

pembebanan, besarnya luas sambungan yang tersedia untuk pengelasan, dan biaya relatif dari berbagai jenis las. Sambungan las terdiri dari lima jenis dasar dengan berbagai macam variasi dan kombinasi yang banyak jumlahnya. Kelima jenis dasar ini adalah sambungan sebidang (butt), lewatan (lap), tegak (T), sudut, dan sisi, seperti yang diperlihatkan pada Gambar 6.16.

1) Sambungan Sebidang

Sambungan sebidang dipakai terutama untuk menyambung ujung-ujung plat datar dengan ketebalan yang sama atau hampir sarna. Keuntungan utama jenis sambungan ini ialah

menghilangkan eksentrisitas yang timbul pada sambungan lewatan tunggal seperti dalam Gambar 6.16(b). Bila digunakan bersama dengan las tumpul penetrasi sempurna (full

penetration groove weld), sambungan sebidang menghasilkan ukuran sambungan minimum dan biasanya lebih estetis dari pada sambungan bersusun. Kerugian utamanya ialah ujung yang akan disambung biasanya harus disiapkan secara khusus

(diratakan atau dimiringkan) dan dipertemukan secara hati-hati sebelum dilas. Hanya sedikit penyesuaian dapat dilakukan, dan potongan yang akan disambung harus diperinci dan dibuat secara teliti. Akibatnya, kebanyakan sambungan sebidang dibuat di bengkel yang dapat mengontrol proses pengelasan dengan akurat.

2) Sambungan Lewatan

Sambungan lewatan pada Gambar 6.17 merupakan jenis yang paling umum. Sambungan ini mempunyai dua keuntungan utama:

untuk penyesuaian panjang.

− Mudah disambung. Tepi potongan yang akan disambung tidak memerlukan persiapan khusus dan biasanya dipotong dengan nyala (api) atau geseran. Sambungan lewatan menggunakan las sudut sehingga sesuai baik untuk pengelasan di bengkel

maupun di lapangan. Potongan yang akan disambung dalam banyak hal hanya dijepit (diklem) tanpa menggunakan alat pemegang khusus. Kadang-kadang potongan-potongan diletakkan ke posisinya dengan beberapa baut pemasangan yang dapat ditinggalkan atau dibuka kembali setelah dilas. − Keuntungan lain sambungan lewatan adalah mudah

digunakan untuk menyambung plat yang tebalnya berlainan. 3) Sambungan Tegak

Jenis sambungan ini dipakai untuk membuat penampang bentukan (built-up) seperti profil T, profil 1, gelagar plat (plat girder), pengaku tumpuan atau penguat samping (bearing stiffener), penggantung, konsol (bracket). Umumnya potongan yang disambung membentuk sudut tegak lurus seperti pada Gambar 6.16(c). Jenis sambungan ini terutama bermanfaat dalam pembuatan penampang yang dibentuk dari plat datar yang disambung dengan las sudut maupun las tumpul.

4) Sambungan Sudut

Sambungan sudut dipakai terutama untuk membuat penampang berbentuk boks segi empat seperti yang digunakan untuk kolom dan balok yang memikul momen puntir yang besar.

5) Sambungan Sisi

Sambungan sisi umumnya tidak struktural tetapi paling sering dipakai untuk menjaga agar dua atau lebih plat tetap pada bidang tertentu atau untuk mempertahankan kesejajaran (alignment) awal.

Seperti yang dapat disimpulkan dari pembahasan di muka, variasi dan kombinasi kelima jenis sambungan las dasar

sebenarriya sangat banyak. Karena biasanya terdapat lebih dari satu cara untuk menyambung sebuah batang struktural dengan lainnya, perencana harus dapat memilih sambungan (atau

(Sumber Referensi : Buku Teknik Struktur Bangunan Jilid 3, untuk SMK. Karya Dian Ariestadi. Tahun 2008)

Kesehatan dan keselamatan kerja -alat-alat keselamatan kerja

Demi keamanan dan kesehatan tubuh, operator las harus memakai alat-alat yang mampu melindungi tubuh dari bahaya-bahaya yang ditimbulkan akibat pengelasan. Perlengkapan tersebut antara lain (Bintoro, 1999):

1. Pelindung muka

Bentuk dan pelindung muka ada beberapa macam tetapi secara prinsip pelindung muka mempunyai fungsi yang sama, yaitu melindungi mata dan muka dari pancaran sinar las dan percikan bunga api. Pelindung muka mempunyai kacamata yang terbuat dari bahan tembus pandang yang berwarna sangat gelap dan hanya mampu ditembus oleh sinar las.Kacamata ini berfungsi melihat benda kerja yang dilas dengan mengurangi intensitas cahaya yang masuk ke mata.

2. Kacamata bening

Untuk membersihkan torak atau untuk proses finishing misalnya penggerindaan, mata perlu perlindungan, tetapi tidak dengan pelindung muka las. Mata tidak mampu melihat benda kerja karena kacamata yang berada pada pelindung muka sangat gelap. Oleh karena itu, diperlukan kacamata bening yang mampu digunakan untuk melihat benda kerja dan sangat ringan sehingga tidak mengganggu proses pekerjaan.

3. Masker wajah

Masker berfungsi untuk menyediakan udara segar yang akan dihirup oleh sistem pernapasan manusia. Masker digunakan untuk pengelasan ruangan yang sistem sirkulasi udaranya tidak baik. Karena proses pengelasan akan menghasilkan gas-gas yang membahayakan sistem pernapasan jika dihirup dalam jumlah besar. Jika gas hasil pengelasan tidak segera dialirkan ke luar ruangan maka akan dihirup oleh operator.

Pakaian ini berfungsi untuk melindungi tubuh dari percikan bunga api dan pancaran sinar las. Pakaian las terbuat dari bahan yang lemas sehingga tidak membatasi gerak si pemakai.Selain bahan pakaian yang digunakan lemas, juga harus ringan, tidak mudah terbakar, dan mampu menahan panas atau bersifat isolator.Model lengan dan celana dibuat panjang agar mampu melindungi seluruh tubuh dengan baik.

5. Pelindung badan (apron)

Untuk melindungi kulit dan organ-organ tubuh pada bagian badan dari percikan bunga api dan pancaran sinar las yang mempunyai intensitas tinggi maka pada bagian badan perlu dilindungi sperti halnya pada bagian muka, karena baju las yang digunakan belum mampu sepenuhnya melindungi kulit dan organ tubuh pada bagian dada.

6. Sarung tangan

Kontak dengan panas dan listrik sering terjadi yaitu melewati kedua tangan, contoh: penggantian elektroda atau memegang sebagian dari benda kerja yang memperoleh panas secara konduksi dari proses pengelasan. Untuk melindungi tangan dari panas dan listrik maka operator las harus menggunakan sarung tangan, karena mempunyai sifat mampu menjadi isolator panas dan listrik (mampu menahan panas dan tidak menghantarkan listrik).

7. Sepatu las

Sepatu las dapat melindungi telapak dan jari-jari kaki kemungkinan tergencet benda keras, benda panas atau sengatan listrik. Dengan memakai sepatu las bebarti tidak ada aliran arus listrik dari mesin las ke ground (tanah) melewati tubuh kita, karena bahan sepatu berfungsi sebagai isolator listrik.

-akibat sinar berbahaya

Pada pekerjaan pengelasan banyak risiko yang akan terjadi apabila tidak hati-hati terhadap penggunaan peralatan, mesin dan posisi kerja yang salah. Beberapa risiko bahaya yang paling utama pada pengelasan (Wiryosumarto dan Okumura, 2004) antara lain :

a. Cahaya dan sinar yang berbahaya Selama proses pengelasan akan timbul cahaya dan sinar yang dapat membahayakan juru las dan pekerja lain yang ada di sekitar pengelasan. Cahaya tersebut meliputi cahaya yang dapat dilihat atau cahaya tampak, sinar ultraviolet dan sinar inframerah.

- Sinar ultraviolet

dalamnya. Dalam waktu antara 6 sampai 12 jam kemudian mata akan menjadi sakit selama 6 sampai 24 jam. Pada umunya rasa sakit ini akan hilang setelah 48 jam.

- Cahaya tampak

Semua cahaya tampak yang masuk ke mata akan diteruskan oleh lensa dan kornea ke retina mata. Bila cahaya ini terlalu kuat maka akan segera menjadi lelah dan kalau terlalu lama mungkin akan menjadi sakit. Rasa lelah dan sakit ini sifatnya juga hanya sementara.

- Sinar inframerah

Adanya sinar inframerah tidak segera terasa oleh mata, karena itu sinar ini lebih berbahaya sebab tidak diketahui, tidak terlihat dan tidak terasa. Pengaruh sinar inframerah terhadap mata sama dengan pengaruh panas, yaitu menyebabkan pembengkakan pada kelopak mata, terjadinya penyakit kornea, presbiopia yang terlalu dini dan terjadinya kerabunan.

-zat zat kimia

Terdapat 2 (dua) tipe gas yang perlu mendapat perhatian, yaitu :

1. Gas yang dipergunakan untuk keperluan pengelasan, pemotongan, antara lain oksigen, karbon monoksida, acetylene, gas alam, hydrogen, propan, butan dan gas untuk pelindung seperti argon, helium, carbon dioksida dan nitrogen.

2. Gas yang ditimbulkan selama proses pengelasan, antara lain ozon, nitrogen dioksida, carbon monoksida, karbon dioksida, hydrogen chloride dan phosgene.

Pengaruh gas-gas tersebut diatas terhadap tubuh manusia adalah sebagai berikut :

1. Gas karbon monoksida. Gas karbon dioksida diubah menjadi karbon monoksida dengan konsentrasi yang menurun pada jarak semakin jauh dari tempat pengelasan. Gas karbon monoksida mempunyai sifat afinitas yang tinggi terhadap hemoglobin yang dengan sendirinya akan mengurangi daya penyerapan oksigen.

2. Gas karbon dioksida. Di dalam udara sudah terdapat gas ini dengan konsentrasi sebesar 300 ppm. Gas karbon dioksida ini sebenarnya tidak berbahaya bagi tubuh manusia bila konsentrasinya tidak terlalu tinggi.

3. Gas ozon. Gas ozon ini terjadi karena reaksi foto kimia dari sinar ultra violet. Bila seseorang bernafas dalam udara yang mengandung 0,5 ppm ozon selama 3 jam akan merasa sesak nafas. Pada konsentrasi 1 – 2 ppm dalam waktu 2 jam orang akan merasakan pusing, sakit dada dan kekeringan pada saluran nafas.

4. Gas nitrogen monoksida. Gas ini bila masuk ke dalam saluran pernapasan tidak merangsang tetapi akan bereaksi dengan haemoglobin seperti halnya gas carbon monoksida. Tetapi ikatan gas nitrogen monoksida dengan Hb jauh lebih kuat dan tidak mudah terlepas bahkan akan mengikat oksigen yang dibawa oleh Hb. Hal ini akan dapat menyebabkan kekurangan oksigen dalam darah yang membahayakan system syaraf.

5. Gas nitrogen dioksida. Gas ini dapat memberikan rangsangan yang kuat terhadap mata dan pernapasan

Udara mengandung kurang lebih 21 % oksigen dan campuran kurang lebih 79% nitrogen dengan sejumlah kecil gas-gas lain. Untuk dapat bernafas dengan baik diperlukan minimum 18 % oksigen. Sedangkan kalau kurang dari persentase tersebut akan dapat mengakibatkan pusing-pusing, pingsan atau bahkan kematian. Namun kandungan oksigen besar dari 21 % juga sangat berbahaya karena akan dapat meningkatkan bahaya kebakaran atau peledakan. Beberapa peraturan di Negara maju mempersyaratkan kandungan oksigen dalam udara yang baik adalah 19,5 %.

Gas pelindung seperti halnya karbon dioksida, helium atau argon akan bercampur dengan udara bebas setelah dipergunakan dalam proses pengelasan. Apabila gas-gas ini berada dalam jumlah yang sangat besar akan sangat berpengaruh pada udara yaitu dengan berkurangnya kadar oksigen dalam udara. Untuk mengantisipasi hal tersebut di dalam pekerjaan pengelasan perlu diperhatikan hal-hal sebagai berikut :

1. Gas argon lebih berat dari pada udara sehingga cenderung akan berada di bagian bawah lantai kerja atau akan terakumulasi di dalam suatu cekungan.

2. Gas helium lebih ringan dari pada udara sehingga mempunyai tendensi akan terkumpul di bagian atas ruang kerja. 3. Silinder gas pelindung jangan ditempatkan di ruangan terbatas

4. Sebelum memulai suatu pekerjaan yakinkanlah bahwa di tempat tersebut cukup mempunyai ventilasi.

Ozon dapat timbul sebagai interaksi sinar ultraviolet yang dipancarkan dari busur las dengan oksigen di udara. Ozon ini mempunyai bau yang sangat menyengat dan dapat menimbulkan iritasi saluran pernafasan. Ozon akan menjadi probem utama dalam pengelasan. GMAW alluminium, terutama alluminium silicon filler alloy 4043. namun pada pengelasan otomatik, busur las sebaiknya ditutup dengan kaca atau plastic yang dapat mengabsobsi radiasi sinar ultra violet.

Gas berbahaya lain yang ditimbulkan dalam proses pengelasan antara lain adalah gas dari pelapis logam dan pelarut

Pada beberapa kasus pengelasan tanpa menghilangkan pelapis logam tidak diijinkan karena disamping menghasilkan hasil yang kurang baik juga pelapis logam dapat menimbulkan gas-gas beracun.

-METALURGI PENGELASAN -siklus termal las

Siklus termal las adalah proses pemanasan dan pendinginan pada daerah

lasan,sebagai contoh dapat dilihat pada gambar 2.1 dan gambar 2.2, menunjukan siklus termal daerah lasan pada gambar 2.1 dapat dilihat siklus termal dari beberapa tempat dalam daerah HAZ (Heat Affected Zone) dengan kondisi

pengelasan tetap, sedangkan pada gambar 2.2 menunjukan siklus termal disekitar lasan dengan kondisi pengelasan yang berbeda. Lamanya pendinginan dalam suatu daerah temperatur tertentu dari suatu siklus termal las sangat mempengaruhi kualitas sambungan, karena itu banyak sekali usaha-usaha pendekatan untuk menentukan lamanya waktu pendinginan. Siklus termal dari beberapa tempat dalam daerah HAZ dapat dilihat pada gambar 2.1. Gambar 2.1 Siklus termal dari beberapa tempat dalam daerah HAZ (Heat Affected Zone) Sifat mekanik dari daerah HAZ sebagian besar tergantung pada lamanya pendinginan dari temperatur 8000 C sampai 5000 C, sedangkan retak dingin dimana hidrogen memegang peranan penting terjadinya sangat tergantung oleh lamanya pendinginan dari temperatur 8000 C sampai 3000 C atau 1000 C. Sedangkan untuk Silkus termal disekitar lasan dengan kondisi pengelasan yang berbeda dapat dilihat pada gambar 2.2.

-daearh pengaruh panas

Daerah Pengaruh Panas (HAZ)

Logam akan mengalami pengaruh pemanasan akibat pengelasan dan mengalami perubahan struktur mikro disekitar daerah lasan. Bentuk struktur mikro bergantung pada temperatur tertinggi yang dicapai pada pengelasan, kecepatan pengelasan dan laju pendinginan daerah lasan. Daerah logam yang mengalami perubahan struktur mikro akibat mengalami pemanasan karena pengelasan disebut daerah pengaruh panas (DPP), atau Heat Affected Zone. Daerah hasil pengelasan yang akan kita temui bila kita melakukan pengelasan, yaitu :

Keterangan :

1. Logam Las (Weld Metal) adalah daerah dimana terjadi pencairan logam dan dengan cepat kemudian membeku.

2. Fusion Line Merupakan daerah perbatasan antara daerah yang mengalami peleburan dan yang tidak melebur. Daerah ini sangat tipis sekali sehingga dinamakan garis gabungan antara weld metal dan H A Z.

3. H A Z ( Heat Affected Zone ) merupakan daerah yang dipengaruhi panas dan juga logam dasar yang bersebelahan dengan logam las yang selama proses pengelasan mengalami siklus termal pemanasan dan pendinginan cepat, sehingga terjadi perubahan struktur akibat pemanasan tersebut disebabkan daerah yang mengalami pemanasan yang cukup tinggi .

4. Logam Induk (Parent Metal) merupakan logam dasar dimana panas dan suhu pengelasan tidak menyebabkan terjadinya perubahan-perubahan struktur dan sifat

pendinginan dan komposisi dari logam induk itu sendiri. Siklus termal las adalah proses pemanasan dan pendinginan yang terjadi pada daerah lasan. Proses las terjadi proses pemanasan dan juga pendinginan maka dapat dikatakan proses las juga proses heat treatment hanya saja terjadinya lokal, tidak seperti proses heat treatment pada umumnya. Untuk melihat fenomena proses tersebut dapat dilihat pada grafik siklus termal las. -perubahan bahan logam setelah pengelasan

Perubahan Sifat Logam Setelah Proses Las

Bagus Sugiarto Ilmu Bahan, Info, Las Karbit, Las Listrik

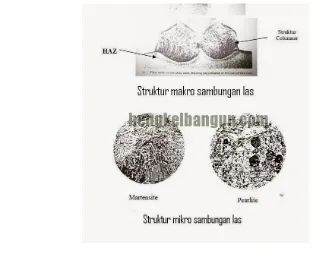

Bengkel Bangun - Pencairan logam saat pengelasan menyebabkan adanya perubahan fasa logam dari padat hingga mencair. Ketika logam cair mulai membeku akibat pendinginan cepat, maka akan terjadi perubahan struktur mikro dalam deposit logam las dan logam dasar yang terkena pengaruh panas (Heat affected zone/HAZ). Struktur mikro dalam logam lasan biasanya berbentuk columnar, sedangkan pada daerah HAZ terdapat perubahan yang sangat bervariasi. Sebagai contoh, pengelasan baja karbon tinggi sebelumnya berbentuk pearlite, maka seelah pengelasan struktur mikronya tidak hanya pearlite, tetapi juga terdapat bainite dan martensite (lihat Gambar dibawah).

Perubahan ini mengakibatkan perubahan pula sifat-sifat logam dari sebelumnya. Struktur mikro pearlite memiliki sifat liat dan tidak keras, sebaliknya martensite mempunyai sifat keras dang etas. Biasanya keretakan sambungan las bearsal dari struktur mikro ini.

[image:7.595.117.432.313.566.2]Temperatur 200° C hingga 1100° C menyebabkan perubahan struktur mikro pada logam dasar baik ukuran maupun bentuknya.

1. Mesin Las Arus AC (Bolak-Balik)

Mesin las ini membutuhkan arus bolakbalik atau biasa disebut arus AC. Arus ini adalah arus yang dihasilkan oleh pembangkit lisrik , listrik PLN, atau listrik hasil generator AC. Biasanya tegangan listrik yang dihasilkan dari sumber listrik ini belum sesuai dengan tegangan listrik yang dibutuhkan alat las, bisa jadi tegangan lebih besar atau pun lebih kecil sehingga dibutuhkan alat untuk menurunkan atau menaikkan tegangan listrik ini, alat tersebut ialah transformator atau biasa disingkat trafo. Gambar di samping ini merupakan contoh jenis las arus AC.

Trafo yang digunakan pada alat las listrik di pasaran menggunakan trafo step down yaitu trafo yang berfungsi untuk menurunkan tegangan listrik. Mengapa menggunakan trafo step down? Karena listrik yang disalurkan PLN masih berupa tegangan tinggi. Biasanya tegangan listrik yang didistribusikan ke daerah bisnis sekitar 20 kV sedangkan yang disalurkan ke konsumen rumah tangga sekitar 220 V. Alat las listrik di pasaran hanya membutuhkan tegangan listrik berkisar 55 hingga 85 Volt.

Trafo yang digunakan pada alat las listrik memiliki daya yang cukup besar. Agar alat las listrik dapat mencairkan sebagian logam induk dan elektroda maka dibutuhkan energi yang besar. Dikarenakan tegangan listrik pada bagian terminal kumparan sekunder hanya kecil, maka untuk menghasilkan daya yang besar perlu arus besar. Arus yang digunakan untuk peralatan las sekitar 10 ampere sampai 500 ampere. Besarnya arus listrik dapat diatur sesuai dengan keperluan las. Untuk keperluan daya besar diperlukan arus yang lebih besar pula, dan sebaliknya.

Arus pada transformator dapat disetel sesuai kebutuhan dengan memutar ulir penyetel arus. Desain ini biasanya memungkinkan tukang las untuk dapat memilih arus keluaran dengan menggerakkan kumparan primer mendekat atau menjauh dari kumparan sekunder, menggerakkan magnetic shunt (gulungan magnetik) ke dalam atau ke luar dari inti trafo, menggunakan rangkaian seri dari transduktor. Pada transformator las AC, terdapat dua kabel yaitu kabel busur dan kabel masa, dimana jika kedua kabel tersebut tertukar, tidak akan mempengaruhi perubahan temperature yang timbul.

Kelebihan dari mesin las arus searah

Perlengkapan dan perawatan lebih murah

Kabel massa dan kabel elektroda dapat ditukar untuk mempengaruhi keluaran

Busur yang menyala kecil sehingga dapat mengurangi timbulnya keropos pada gerigi las

Tidak dapat dipergunakan untuk semua jenis elektroda

Tidak dapat digunakan untuk mengelas semua jenis logam

Suara yang dihasilkan lebih bising

Nyala busur tidak terlalu stabil

2. Mesin Las Arus DC (Searah)

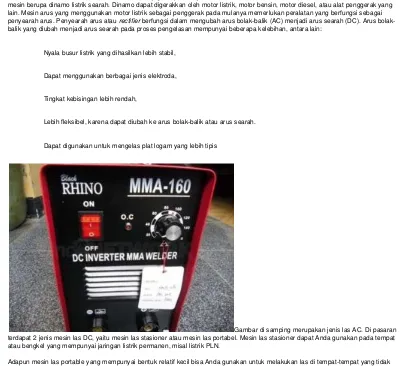

Selain arus bolak balik, arus searah atau arus DC juga dapat menjadi sumber listrik untuk mesin las listrik. Arus listrik ini berasal dari mesin berupa dinamo listrik searah. Dinamo dapat digerakkan oleh motor listrik, motor bensin, motor diesel, atau alat penggerak yang lain. Mesin arus yang menggunakan motor listrik sebagai penggerak pada mulanya memerlukan peralatan yang berfungsi sebagai penyearah arus. Penyearah arus atau rectifier berfungsi dalam mengubah arus bolakbalik (AC) menjadi arus searah (DC). Arus bolak balik yang diubah menjadi arus searah pada proses pengelasan mempunyai beberapa kelebihan, antara lain:

Nyala busur listrik yang dihasilkan lebih stabil,

Dapat menggunakan berbagai jenis elektroda,

Tingkat kebisingan lebih rendah,

Lebih fleksibel, karena dapat diubah ke arus bolakbalik atau arus searah.

[image:9.595.106.506.211.577.2] Dapat digunakan untuk mengelas plat logam yang lebih tipis

Gambar di samping merupakan jenis las AC. Di pasaran terdapat 2 jenis mesin las DC, yaitu mesin las stasioner atau mesin las portabel. Mesin las stasioner dapat Anda gunakan pada tempat atau bengkel yang mempunyai jaringan listrik permanen, misal listrik PLN.

Adapun mesin las portable yang mempunyai bentuk relatif kecil bisa Anda gunakan untuk melakukan las di tempattempat yang tidak terjangkau jaringan listrik, seperti pulau atau daerah terpencil yang jaringan listriknya belum permanen atau listrik yang dihasilkan tidak stabil seperti listrik hasil sel tenaga surya, angina, dan sumber energi terbarukan lainnya.

3. Mesin Las Ganda (AC – DC)

Jenis yang terakhir ialah mesin las ganda, dimana mesin las ini mampu mengelas dengan menggunakan sumber listrik arus searah (DC) maupun dengan arus bolakbalik. Mesin las ganda mempunyai transformator satu fasa dan sebuah penyearah atau rectifier dalam satu unit mesin.

Output arus bolakbalik diambil dari terminal lilitan sekunder transformator melalui regulator arus. Adapun arus searah diambil dari keluaran rectifier. Pengaturan untuk memilih keluaran arus bolakbalik atau arus searah dapat dilakukan dengan mudah, yaitu hanya dengan memutar alat pengatur arus dari mesin las. Gambar di samping ini adalah mesin las ganda (ACDC).

Mesin las ACDC lebih fleksibel karena mempunyai semua kemampuan yang dimiliki masingmasing mesin las DC atau mesin las AC. Mesin las jenis ini sering digunakan untuk bengkelbengkel yang mempunyai jenisjenis pekerjaan yang lebih bervariasi, sehingga tidak perlu menggantiganti jenis las untuk pengelasan berbeda. Mesin las arus ganda dapat menyuplai arus antara 25 ampere sampai 140 ampere yang digunakan untuk mengelas plat – plat tipis, baja anti karat (stainless steel) dan alumunium. Dalam melakukan pengelasan benda kerja yang tebal, arus dapat diatur dari 60 hingga 300 ampere.

-peralatan busur listrik manual

Peralatan las listrik busur manual

Oleh Materi Pelajaran SMK on Minggu, 05 Mei 2013 Tag : Teknik Las

Peralatan las busur manual terdiri dari peralatan utama,

peralatan bantu serta keselamatan dan kesehatan kerja. Untuk dapat melakukan proses pengelasan dengan baik, maka

peralatan tersebut perlu dilengkapi.

Peralatan utama adalah alat-alat yang berhubungan langsung dengan proses pengelasan; sehingga dengan tidak adanya salah satu dari peralatan tersebut, maka pengelasan tidak dapat

dilakukan. Yang termasuk peralatan utama antara lain adalah : mesin las, kabel las, tang las ( holder ) dan klem masa.

Adapun peralatan bantu, keselamatan dan kesehatan kerja antara lain meliputi : kedok (helm) las, palu terak (chipping hammer), sikat baja dan tang penjepit (smit tang ).

sistem pengisap asap/ debu, dll. Berikut ini adalah gambar/ ilustrasi sebuah ruang las beserta kelengkapannya

1. Mesin Las Listrik Busur Manual

Mesin las busur manual secara garis besarnya dibagi dalam 2 golongan, yaitu : Mesin las arus bolak balik (Alternating

Current / AC Welding Machine) dan Mesin las arus searah (Direct Current / DC Welding Machine) Mesin las AC sebenarnya adalah transpormator penurun tegangan. Transformator (trafo mesin las) adalah alat yang dapat merubah tegangan yang keluar dari mesin las, yakni dari 110 Volt, 220 Volt, atau 380 Volt menjadi berkisar antara 45 – 80 Volt dengan arus (Amper) yang

tinggi.Mesin las DC mendapatkan sumber tenaga listrik dari trafo las ( AC ) yang kemudian diubah menjadi arus searah atau dari generator arus searah yang digerakkan oleh motor bensin atau motor diesel sehingga cocok untuk pekerjaan lapangan atau untuk bengkel-bengkel kecil yang tidak mempunyai jaringan listrik. Pengaturan arus pada pengelasan dapat dilakukan dengan cara memutar tuas, menarik, atau menekan, tergantung pada konstruksinya, sehingga kedudukan inti medan magnit bergeser naik-turun pada transformator. Pada mesin las arus bolak-balik, kabel masa dan kabel elektroda dipertukarkan tidak

2. Kabel Las

Pada mesin las terdapat kabel primer ( primary power cable ) dan kabel sekunder atau kabel las ( welding cable ).Kabel primer ialah kabel yang menghubungkan antara sumber tenaga dengan

mesin las. Jumlah kawat inti pada kabel primer disesuaikan dengan jumlah phasa mesin las ditambah satu kawat sebagai hubungan masa tanah dari mesin las.Kabel sekunder ialah kabel-kabel yang dipakai untuk keperluan mengelas, terdiri dari dua buah kabel yang masing-masing dihubungkan dengan penjepit ( tang ) elektroda dan penjepit ( holder ) benda kerja. Inti kabel terdiri dari kawat-kawat yang halus dan banyak jumlahnya serta dilengkapi dengan isolasi. Kabel-kabel sekunder ini tidak boleh kaku , harus mudah ditekuk/digulung. Penggunaan kabel pada mesin las hendaknya disesuaikan dengan kapasitas arus

maksimum dari pada mesin las. Makin kecil diameter kabel atau makin panjang ukuran kabel, maka tahanan/hambatan kabel akan naik, sebaliknya makin besar diameter kabel dan makin pendek maka hambatan akan rendah.

Pada ujung kabel las biasanya dipasang sepatu kabel untuk pengikatan kabel pada terminal mesin las dan pada penjepit elektroda maupun pada penjepit masa

3. Tang Las

4. Klem masa

Untuk menghubungkan kabel masa ke benda kerja atau meja kerja digunakan penjepit/ klem masa. bahan penjepit / klem sebaiknya sama dengan tang elektroda. Klem ini harus mampu menjepit benda kerja atau meja kerja dengan baik agar arus dari mesin las tidak tersendat.

-dusty cyle

Duty Cycle pengertiannya adalah Siklus kerja dari sebuah mesin las.

Di negara Eropa atau Amerika biasanya dipakai batasan waktu 10 Menit, Sementara di beberapa negara asia ada yang menggunakan batasan 5 menit.

Artinya.. jika sebuah mesin las digunakan pada amp tertentu mis ; 250 Amp dan dipakai terus selama 10 menit masih tetap on, maka mesin las tersebut mempunyai Duty Cycle 100% pada 250 Amp. Sedangkan WPS itu ibarat resep obat. Resep itu dibuat oleh dokter ahli yang ilmunya sudah diturunkan kepada murid2nya seperti Welding Engineer. Welding Engineer sudah diajari bagaimana mebuat campuran obat yang sangat manjur, makanya salah satu caranya adalah dengan mengkualifikasi WPS tersebut. Nah bagaimana jika WPS sudah ada yang di approve oleh Welding Engineer, apakah sudah jaminan hasil welding pasti bagus?? Sudah pasti bagus selama semua persyaratan yang tercantum dalam WPS diikuti. Duty Cycle (DC) dalam istilah mesin las adalah perbanding antara arc time dengan total time. Sebagai contoh: jika suatu mesin las mempunyai DC 60%, jika masin tersebut berkerja 10 menit (in max. A), 6 menit boleh terus menerus mengelas kemudian berhenti selama 4 menit. Hal ini tidak berlaku untuk mesin las tengangan konstan seperti mesin las FCAW/GMAW, bisanya mesin las ini mempunyai DC 10%. Pertanyaannya adalag bagaimana kalau mesin las 400 A hanya bekerja 200 A dan DC 60 %. Berapa lama dalam 1 jam boleh berkerja terus menerus?….ada yang bisa jawab? Terima kasih, Duty Cycle pengertiannya adalah Siklus kerja dari sebuah mesin las.

Di negara Eropa atau Amerika biasanya dipakai batasan waktu 10 Menit, sementara di beberapa negara asia ada yang menggunakan batasan 5 menit.

Artinya.. jika sebuah mesin las digunakan pada amp tertentu mis ; 250 Amp dan dipakai terus selama 10 menit masih tetap on, maka mesin las tersebut mempunyai Duty Cycle 100% pada 250 Amp.

Jika mesin las tersebut dipakai pada 350 amp, ternyata off pada menit ke 7, maka dikatakan bahwa mesin las tersebut mempunyai Duty Cycle 70% pada 350 amp.

Biasanya, dimesin las ataupun pada brosurnya spec duty cycle ini di informasikan. Makanya kita harus hati-hati

membandingkan mesin las yang mau kita beli. Biasanya yang mempunyai Duty Cycle tinggi harganya lebih mahal karena lebih bandel.

Jika kita melihat duty cycle di brosur… kita harus lihat nilai duty cyclenya itu pada temperatur berapa?

mesin dengan duty cycle 100% pada 450 amp tentu lebih bandel dari pada mesin las yang mempunyai duty cycle 100% pada 350 amp, kenapa???

Karena mesin las itu jika kita operasikan pada 450 amp hanya mempunyai duty cycle sekitar 75%.

-las oxy asitelen

1.Pengertian Las oxy-acetylene

Las Oxy-Acetylene (las asetilin) adalah proses pengelasan secara

manual,dimana permukaan yang akan disambung mengalami pemanasan sampai mencair oleh nyala (flame) gas asetilin (yaitu pembakaran C2H2 dengan O2), dengan atau tanpa logam pengisi, dimana proses penyambungan tanpa

penekanan.Disamping untuk keperluan pengelasan (penyambungan) las gas dapat jugadipergunakan sebagai : preheating, brazing, cutting dan hard facing.

Dalam aplikasi hasilnya sangat memuaskan untuk pengelasan baja

karbon,terutama lembaran logam (sheet metal) dan pipa-pipa berdinding tipis. Meskipundemikian hampir semua jenis logam ferrous dan non ferrous dapat dilas denganlas gas, baik dengan atau tanpa bahan tambah (filler metal).Disamping gas acetylene dipakai juga gas-gas hydrogen, gas alam, propane,untuk logam–logam dengan titik cair rendah. Pada proses pembakaran gas-gas tersebut diperlukan adanya oxygen. Oxygen ini didapatkan dari udara dimanaudara sendiri mengandung oxygen (21%), juga mengandung nitrogen (78%),argon (0,9 %), neon, hydrogen, carbon dioksida, dan unsur lain yang membentuk gas.

Prisip dari pengelasan ini tidak terlalu rumit. Hanya dengan mengatur besarnya gas asetilen dan oksigen, kemudian ujungnya didekatkan dengan nyala api maka akan timbul nyala api. Tetapi besarnya gas asetilen dan oksigen harus diatur sedemikian rupa dengan memutar pengatur tekanan sedikit demi sedikit. Apabila gas asetilen saja yang dihidupkan maka nyala apinya berupa nyala biasa dengan mengeluarkan jelaga. Apabila gas asetilennya terlalu sedikit yang diputar, maka las tidak akan menyala.

Kecepatan penarikan kembali gas per jam dari sebuah silinder asetilen tidak boleh lebih besar dari 20% (seperlima) dari isinya, agar gas aseton bisa dialirkan (silinder asetilen haruslah selalu tegak lurus).Hasil pembakaran dalam las oksi-asetilen dapat berubah bergantung pada perbandingan antara gas oksigen dan gas asetilennya. Ada tiga macam nyala api dalam las oksi-asetilen seperti

ditunjukkanpada gambar dibawah.

-sistem kerja

Pembakar las

Fungsi pembakar las (burner) pada alas oksi asetilena adalah a. Mencampur gas oksigen dan gas asetilena

b. Mengatur pengeluaran gas c. Menghasilkan nyala api

Prinsip kerja pembakar las adalah sebagai berikut : Gas oksigen dan gas asetilena dapat bercampur secara homogen dalam pembakar bila katup oksigen dan katup asetilena dibuka. Pada keadaan ini gas campuran akan keluar melalui pembakar dan dapat dinyalakan untuk keperluan pengelasan. Katup oksigen pembakar mempunyai tanda warna hitam atau biru sedangkan katup asetilena berwarna merah. Nyala api oksigen dengan asetilena mempunyai temperatur paling tinggi bila dibandingkan dengan nyala api oksigen dengan bahan bakar gas lainnya

-

Macam – Macam Nyala Oxy AsitilenNyala hasil pembakaran dalam las oksi-asetilen dapat berubah tergantung dari perbandingan gas oksigen dan gas asetilen.

1. Nyala netral.

Nyala netral adalah nyala ini terjadi bila perbandingan antara oksigen dan asetilen sekitar satu, nyala terdiri atas kerucut dalam yang berwarna putih bersinar kerucut yang berwarna biru bening.

Nyala asetilin lebih adalah bila asetilen yang digunakan melebihi dari pada jumlah untuk mendapatkan nyala netral maka diantara kerucut dalam dan luar akan timbul kerucut baru berwarna biru, didalam bagian nyala-nyala ini terdapat kelebihan gas asetilen yang menyebabkan terjadinya karburasi pada logam cair. Kalau diperhatikan ada 3 bagian di dalam nyala tersebut, yaitu nyala inti, nyala ekor minimal, ujung inti nyala tumpul dan berwarna biru.

3. Nyala oksigen lebih ( oksidasi ).

Nyala oksigen lebih adalah bila gas oksigen lebih dari pada jumlah yang diperlukan untuk menghasilkan nyala netral maka nyal menjadi pendek dan warna kerucut dalam berubah dari putih bersinar menjadi ungu, bila nyala ini digunakan untuk mengelas maka akan terjadi proses oksidasi atau dekarburisasi pada logam cair.

--

2. PEMBUATAN OXYGEN Secara teknis, oksigen di dapat dari udara yang dicairkan. Kemudian dengan cara elektrolisa, campuran udara cair dan airdipisahkan oleh oksigen. Masalah yang sulit adalah antara Nitrogen dan Oksigen . Nitrogen titik didihnya lebih besar, dan titik didih kedua gas tersebut hanya berbeda 13 0 C saja. (Oksigen = - 183 0 C dan Nitrogen = -196 0 C), sehingga perlu pemurnian oksigen dilaksanakan secara berulang-ulang. Kemurnian yang dapat dicapai sampai 99,5 % dan kemudian dimanfaatkan dalam tangki-tangki baja dengan tekanan kerja antara 15-30 atm. Keuntungan pemakaian oksigen adalah keadaan oksigen yang cukup cair tersebut, dapat dipertahankan pada tangki penyimpan dan mudah pada saat pengangkutan. Pada saat dibutuhkan dengan menggunakan alat (Gasificator) , oksigen cair dijadikan oksigen gas, dengan tekanan yang besar kemudian oksigen gas tersebut disimpan pada botol-botol baja.

-a. PEMBUATAN

Bahan utama pembuatan asetilena adalah kalsium karbonat dan batu bara. Kalsium karbonat diubah terlebih dahulu menjadi kalsium oksida dan batubara diubah menjadi arang, dan keduanya direaksikan menjadi kalsium karbida dan karbon monoksida

CaO + 3C → CaC2 + CO

Kalsium karbida (atau kalsium asetilida) kemudian direaksikan dengan air dengan berbagai metode, menghasilkan asetilena dan kalsium hidroksida.

CaC2 + 2H2O → Ca(OH)2 + C2H2

Sintesis kalsium karbida memerlukan temperatur yang amat tinggi, ~2000 derajat Celsius, sehingga reaksi tersebut dilakukan di dalam sebuah tungku bunga api listrik . Reaksi ini merupakan bagian penting dari revolusi di bidang kimia pada akhir 1800-an

Asetilena juga dapat dihasilkan dengan reaksi pembakaran parsial metana dengan oksigen atau dengan reaksi cracking dari hidrokarbon yang lebih besar.

-proses pemotongan

Las oxy-fuel (biasa disebut las asetilin , oxy las , atau las gas di AS) dan pemotongan oxy-fuel adalah proses yang menggunakan bahan bakar gas dan oksigen untuk mengelas dan memotong logam, masing-masing. Insinyur Perancis Edmond Fouché dan Charles Picard menjadi yang pertama untukmengembangkan oksigen- acetylene las pada tahun 1903. [ 1 ] Pure oksigen,

bukan udara (20% oxygen/80% nitrogen), digunakan untuk meningkatkan suhu nyala api untuk memungkinkan pencairan lokal dari bahan benda kerja (misalnya baja) di lingkungan kamar. Sebuah propana / umum udara nyala api berkobar pada sekitar 3.630 ° F (2.000 ° C) , propana / oksigen nyala api berkobar pada sekitar 4.530 ° F (2.500 ° C) , dan asetilena / oksigen nyala api berkobar pada sekitar 6330 ° F (3.500 ° C) .

Oxy-fuel adalah salah satu proses pengelasan tertua. Masih digunakan dalam industri, dalam beberapa dekade terakhir telah kurang banyak digunakan dalam aplikasi industri sebagai teknologi khusus dirancang lainnya telah diadopsi. Hal ini masih banyak digunakan untuk pipa las dan tabung, serta pekerjaan perbaikan. Hal ini juga sering sangat cocok, dan disukai, untuk fabrikasi beberapa jenis karya seni berbasis logam. Dalam las oxy-fuel , obor las yang digunakan untuk mengelas logam. Hasil logam las ketika dua potongan yang dipanaskan sampai suhu yang menghasilkan kolam renang bersama logam cair.Lelehan kolam biasanya dipasok dengan logam tambahan yang disebut filler. Bahan pengisi tergantung pada logam yang akan dilas.

Dalam pemotongan oxy-fuel , obor yang digunakan untuk memanaskan logam untuk yang suhu ranting . Sebuah aliran oksigen kemudian dilatih pada

logam, pembakaran menjadi oksida logam yang mengalir keluar dari goresan sebagai terak . [ 2 ] Kadang-kadang disebut "Gas Axe".

Obor yang tidak mencampur bahan bakar dengan oksigen (menggabungkan, sebaliknya, udara atmosfir) tidak dianggap obor oxy-fuel dan biasanya dapat diidentifikasi dengan satu tangki (pemotongan Oxy-fuel membutuhkan dua pasokan terisolasi, bahan bakar dan oksigen). Kebanyakan logam tidak dapat dicairkan dengan obor

tunggal-tank. Dengan demikian, obor tunggal-tank biasanya hanya digunakan untuk solder dan mematri , bukan pengelasan.

-jenis- jenis las listrik

MASTER WELDING

oke bertemu lagi dengan bertemu dengan gue

Proses pengelasan logam secara makro diklasifikasikan menjadi dua kelompok, yaitu: (1) Liquid state welding (LSW), dan (2) Solid state welding (SSW). LSW adalah proses pengelasan logam yang dilakukan dalam keadaan cair,

sedangkan SSW merupakan proses las di mana pada saat pengelasan, logam dalam keadaan padat. Pengelasan logam secara LSW maupun SSW mempunyai beberapa teknik/metode. Berbagai jenis las berdasarkan metode.

A. Las Kondisi Cair (Liquid State Welding)

1. Las Busur Listrik (Electric Arc Welding)

Flash butt merupakan metode pengelasan yang dilakukan dengan

menggabungkan antara loncatan electron dengan tekanan, di mana benda kerja yang dilas dipanasi dengan energi loncatan electron kemudian ditekan dengan alat sehingga bahan yang dilas menyatu dengan baik.

b) Las Elektroda Terumpan (Consumable Electrode)

Consumable electrode (elektroda terumpan) adalah pengelasan dimana

elektroda las juga berfungsi sebagai bahan tambah. Las elektroda terumpan terdiri dari:

- Las MIG (Metal Inert Gas)dan Las MAG(Metal Active Gas)

Las listrik MIG adalah juga las busur listrik dimana panas yang ditimbulkan oleh busur listrik antara ujung elektroda dan bahan dasar, karena adanya arus listrik dan menggunakan elektrodanya berupa gulungan kawat yang berbentuk rol yang gerakannya diatur oleh pasangan roda gigi yang digerakkan oleh motor listrik Kecepatan gerakan elektroda dapat diatur sesuai dengan keperluan. Tangkai Ias dilengkapi dengan nosal logam untuk menyemburkan gas pelindung yang dialirkan dari botol gas malalui selang gas.(ingat jangan digunakan untuk menyetrum ikan di sungai berbahaya lohh)

- Las Listrik (Shielded Metal Arc Welding/SMAW)

ampere.

- Las Busur Terpendam (Submerged Arc Welding/SAW)

Prinsip dasar pengelasan ini adalah menggunakan arus listrik untuk

menghasilkan busur (Arc) sehingga dapat melelehkan kawat pengisi lasan (filler wire), dalam pengelasan SAW ini cairan logam lasan terendam dalam flux yang melindunginya dari kontaminasi udara, yang kemudian flux tersebut akan membentuk terak las (slag) yang cukup kuat untuk melindungi logam lasan hingga membeku.

c) Las Elektroda Tak Terumpan (Non Consumable Electrode)

Non consumable electrode adalah pengelasan dengan menggunakan elektroda,

di mana elektroda tersebut tidak berfungsi sebagai bahan tambah. Elektroda hanya berfungsi sebagai pembangkit nyalah listrik, sedangkan bahan tambah digunakan filler metal.Non Consumable Electrode terdiri dari :

- Las TIG(Tungsten Inert Gas)

Las TIG (Tungsten Inert Gas) adalah proses pengelasan dimanabusur nyala listrik ditimbulkan oleh elektroda tungsten (elektroda tak terumpan) dengan benda kerja logam. Daerah pengelasan dilindungioleh gas lindung (gas tidak aktif) agar tidak berkontaminasi denganudara luar. Kawat las dapat ditambahkan atau tidak tergantung daribentuk sambungan dan ketebalan benda kerja yang akan dilas.

- Las Plasma

2. Las Tahanan (Resistance Welding)

a) Las Titik (Spot Welding)

Pengelasan dilakukan dengan mengaliri benda kerja dengan arus listrik melalui elektroda, karena terjadi hambatan diantara kedua bahan yang disambung, maka timbul panas yang dapat melelehkan permukaan bahan dan dengan tekanan akan terjadi sambungan

b) Las Kelim ( Seam Welding)

Ditinjau dari prinsip kerjanya, las kelim sama dengan las titik, yang berbeda adalah bentuk elektrodanya. Elektroda las kelim berbentuk silinder.

c) Las Gas atau Las Karbit (Oxy-acetylene welding / OAW)

Pengelasan dengan oksi - asetilin adalah proses pengelasan secara manual dengan pemanasan permukaan logam yang akan dilas atau disambung sampai mencair oleh nyala gas asetilin melalui pembakaran C2H2 dengan gas O2 dengan atau tanpa logam pengisi.

d) Las Sinar Laser

Pengelasan sinar laser adalah pengelasan yang memanfaaatkan gelombang cahaya sinar laser yang dialirkan lurus kedepan tanpa penyebaran terhadap benda kerja sehingga menghasilkan panas dan melelehkan logam yang akan dilas.

e) Las Sinar Elektron

Prinsip kerjanya adalah adanya energi panas didapat dari energi sebuah elektron yang di tumbukkan pada benda kerja, elektron yang dipancarkan oleh katoda ke anoda difokuskan oleh lensa elektrik ke sistim defleksi. Sistim defleksi

meneruskan sinar elektron yang sudah fokus ke benda kerja. Sinar yang sudah fokus tersebut digunakan untuk melakukan pengelasan benda kerja.

B. Las Kondisi Padat (Solid State Welding)

1) Friction Welding

Friction welding atau las gesekan merupakan proses penyambungan logam

dengan memanfaatkan energi panas yang diakibatkan karena adanya gesekan dari dua material yang akan disambung

2) Cold Welding

keadaan dingin. Yang dimaksud dingin di sini, bukan berarti tidak ada panas, panas dapat saja terjadi dari proses tersebut, namun tidak melebihi suhu rekristalisasi logam yang dilas. Cold Welding terdiri dari :

- Las Ultrasonik (Ultrasonic Welding / UW)

Las ultrasonik adalah proses penyambungan padat untuk logam-logam yang sejenis, maupun logam-logam berlainan jenis, dimana secara umum bentuk sambungan nya adalah sambungan tindih. Energi getaran berfrekwensi tinggi mengenai daerah las-las an dengan arah paralel dengan permukaan

sambungan. Tegangan geser osilasi pada permukaan las-lasan yang terjadi akibat pengaplikasian gaya, akan merusak dan merobek lapisan oksida yang ada di ke-2 permukaan logam induk yang akan dilas.

- Las Ledakan ( Explosive Welding / EW)

Las ledakan atau sering disebut las pembalutan (clading welding), merupakan proses las dimana dua permukaan dijadikan satu dibawah pengaruh tumbukan (impact force) disertai tekanan tinggi yang berasal dari ledakan (detonator) yang ditempatkan dekat dengan logam induk.

3) Las Tempa

Penyambungan logam dengan cara ini dilakukan dengan memanasi ujung logam yang akan disambung kemudian ditempa, maka terjadilah sambungan. Panas yang dibutuhkan sedikit di atas suhu rekristalisasi logam, sehingga logam masih dalam keadaan padat.

Jenis arus ini yang membedakan macammacam mesin las listrik. Berikut ini pembahasan dari masingmasing jenis mesin las listrik tersebut :

1. Mesin Las Arus AC (Bolak-Balik)

Mesin las ini membutuhkan arus bolakbalik atau biasa disebut arus AC. Arus ini adalah arus yang dihasilkan oleh pembangkit lisrik , listrik PLN, atau listrik hasil generator AC. Biasanya tegangan listrik yang dihasilkan dari sumber listrik ini belum sesuai dengan tegangan listrik yang dibutuhkan alat las, bisa jadi tegangan lebih besar atau pun lebih kecil sehingga dibutuhkan alat untuk menurunkan atau menaikkan tegangan listrik ini, alat tersebut ialah transformator atau biasa disingkat trafo. Gambar di samping ini merupakan contoh jenis las arus AC.

Trafo yang digunakan pada alat las listrik di pasaran menggunakan trafo step down yaitu trafo yang berfungsi untuk menurunkan tegangan listrik. Mengapa menggunakan trafo step down? Karena listrik yang disalurkan PLN masih berupa tegangan tinggi. Biasanya tegangan listrik yang didistribusikan ke daerah bisnis sekitar 20 kV sedangkan yang disalurkan ke konsumen rumah tangga sekitar 220 V. Alat las listrik di pasaran hanya membutuhkan tegangan listrik berkisar 55 hingga 85 Volt.

Trafo yang digunakan pada alat las listrik memiliki daya yang cukup besar. Agar alat las listrik dapat mencairkan sebagian logam induk dan elektroda maka dibutuhkan energi yang besar. Dikarenakan tegangan listrik pada bagian terminal kumparan sekunder hanya kecil, maka untuk menghasilkan daya yang besar perlu arus besar. Arus yang digunakan untuk peralatan las sekitar 10 ampere sampai 500 ampere. Besarnya arus listrik dapat diatur sesuai dengan keperluan las. Untuk keperluan daya besar diperlukan arus yang lebih besar pula, dan sebaliknya.

Arus pada transformator dapat disetel sesuai kebutuhan dengan memutar ulir penyetel arus. Desain ini biasanya memungkinkan tukang las untuk dapat memilih arus keluaran dengan menggerakkan kumparan primer mendekat atau menjauh dari kumparan sekunder, menggerakkan magnetic shunt (gulungan magnetik) ke dalam atau ke luar dari inti trafo, menggunakan rangkaian seri dari transduktor. Pada transformator las AC, terdapat dua kabel yaitu kabel busur dan kabel masa, dimana jika kedua kabel tersebut tertukar, tidak akan mempengaruhi perubahan temperature yang timbul.

Kelebihan dari mesin las arus searah

Perlengkapan dan perawatan lebih murah

Busur yang menyala kecil sehingga dapat mengurangi timbulnya keropos pada gerigi las

Kekurangan dari mesin las arus searah

Tidak dapat dipergunakan untuk semua jenis elektroda

Tidak dapat digunakan untuk mengelas semua jenis logam

Suara yang dihasilkan lebih bising

Nyala busur tidak terlalu stabil

2. Mesin Las Arus DC (Searah)

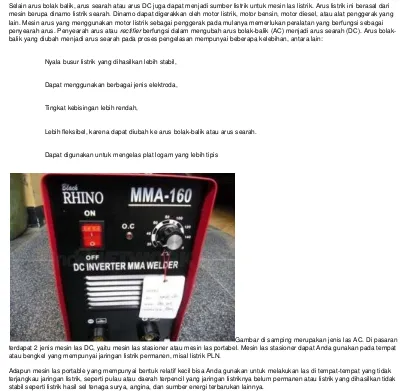

Selain arus bolak balik, arus searah atau arus DC juga dapat menjadi sumber listrik untuk mesin las listrik. Arus listrik ini berasal dari mesin berupa dinamo listrik searah. Dinamo dapat digerakkan oleh motor listrik, motor bensin, motor diesel, atau alat penggerak yang lain. Mesin arus yang menggunakan motor listrik sebagai penggerak pada mulanya memerlukan peralatan yang berfungsi sebagai penyearah arus. Penyearah arus atau rectifier berfungsi dalam mengubah arus bolakbalik (AC) menjadi arus searah (DC). Arus bolak balik yang diubah menjadi arus searah pada proses pengelasan mempunyai beberapa kelebihan, antara lain:

Nyala busur listrik yang dihasilkan lebih stabil,

Dapat menggunakan berbagai jenis elektroda,

Tingkat kebisingan lebih rendah,

Lebih fleksibel, karena dapat diubah ke arus bolakbalik atau arus searah.

[image:20.595.105.507.247.638.2] Dapat digunakan untuk mengelas plat logam yang lebih tipis

Gambar di samping merupakan jenis las AC. Di pasaran terdapat 2 jenis mesin las DC, yaitu mesin las stasioner atau mesin las portabel. Mesin las stasioner dapat Anda gunakan pada tempat atau bengkel yang mempunyai jaringan listrik permanen, misal listrik PLN.

Adapun mesin las portable yang mempunyai bentuk relatif kecil bisa Anda gunakan untuk melakukan las di tempattempat yang tidak terjangkau jaringan listrik, seperti pulau atau daerah terpencil yang jaringan listriknya belum permanen atau listrik yang dihasilkan tidak stabil seperti listrik hasil sel tenaga surya, angina, dan sumber energi terbarukan lainnya.

3. Mesin Las Ganda (AC – DC)

Jenis yang terakhir ialah mesin las ganda, dimana mesin las ini mampu mengelas dengan menggunakan sumber listrik arus searah (DC) maupun dengan arus bolakbalik. Mesin las ganda mempunyai transformator satu fasa dan sebuah penyearah atau rectifier dalam satu unit mesin.

Output arus bolakbalik diambil dari terminal lilitan sekunder transformator melalui regulator arus. Adapun arus searah diambil dari keluaran rectifier. Pengaturan untuk memilih keluaran arus bolakbalik atau arus searah dapat dilakukan dengan mudah, yaitu hanya dengan memutar alat pengatur arus dari mesin las. Gambar di samping ini adalah mesin las ganda (ACDC).

Mesin las ACDC lebih fleksibel karena mempunyai semua kemampuan yang dimiliki masingmasing mesin las DC atau mesin las AC. Mesin las jenis ini sering digunakan untuk bengkelbengkel yang mempunyai jenisjenis pekerjaan yang lebih bervariasi, sehingga tidak perlu menggantiganti jenis las untuk pengelasan berbeda. Mesin las arus ganda dapat menyuplai arus antara 25 ampere sampai 140 ampere yang digunakan untuk mengelas plat – plat tipis, baja anti karat (stainless steel) dan alumunium. Dalam melakukan pengelasan benda kerja yang tebal, arus dapat diatur dari 60 hingga 300 ampere.

-elektroda

Pengertian Elektrode (Kawat Las)

Sobat fitter pasti sudah tahu yang namanya elektroda,karena benda ini merupakan kebutuhan pokok pekerjaan fitter.Tapi mungkin sobat fitter tidak sempat atau tidak peduli tentang 'apa sebenarnya elektroda itu? Penjelasan berikut semoga bisa menambah wawasan kita sebagai seorang fitter. Elektroda yang biasa kita sebut 'kawat las' adalah benda yang dipergunakan untuk melakukan pengelasan listrik.Busur nyala timbul ketika ujung kawat las sebagai pembakar bersinggungan dengan logam pengelasan.

Secara umum Elektroda bisa dibedakan 2 kelompok yaitu: 1.Elektroda berselaput/salutan

2.Elektroda polos

Elektroda Berselaput

Yang dimaksud elektroda berselaput adalah bahan inti kawat yang dilapisi salutan (flux) dari bahan kimia tertentu disesuaikan dengan jenis pengelasan.

Kawat las SMAW yang biasa kita pakai sehari-hari adalah termasuk elektroda berselaput.Elektroda ini terdiri dari dua bagian dengan fungsi yang berbeda, yaitu:

1. Bagian Inti Elektroda,yang berfungsi:

-Sebagai penghantar arus listrik. -Sebagai bahan tambah

Untuk bahan, inti elektroda dibuat dari logam ferro dan non ferro, seperti baja karbon, baja paduan, aluminium, kuningan dan lain-lain.

2. Bagian Salutan Elektroda,yang berfungsi:

-Membentuk lapisan terak, yang melapisi hasil pengelasan dari oksidasi udara selama proses pendinginan. -Mencegah proses pendinginan agar tidak terlalu cepat.

-Memudahkan penyalaan. -Mengontrol stabilitas busur.

Elektoda memiliki kode spesifikasi yang dapat kita lihat pada kardus pembungkusnya.

Berdasarkan peraturan American Welding Society ( AWS ), Spesifikasi kawat las terbungkus untuk Mild Steel diatur dalam AWS A5.1 yang ditandai dengan huruf 'E' dan diikuti 4 digit angka dibelakang.Serta AWS A5.5 untuk low alloy steel dengan menambahkan 4 huruf dan angka dibelakang yang menunjukkan unsur paduan.

Untuk lebih jelasnya,berikut 'Cara Membaca Kode' kawat las SMAW pada beberapa jenis kawat las (elektroda) di bawah ini.

-cara membaca elektroda

1. Elektroda Untuk Mild Steel

Kawat las smaw jenis ini ditunjukkan dengan kode Exxxx (4 angka). Sebagai contoh kawat las E6012,cara membacanya adalah:

E = elektroda untuk jenis las SMAW

E60xx = dua digit pertama (angka 60) menunjukan kekuatan tariknya dalam Ksi (kilopound-square–inch).

Angka 60 berarti kekuatan tariknya 60 ksi,jika angkanya 70 berarti 70 ksi.Kalau dibaca dalam ukuran 'psi (pound square inch)' sama dengan 70000 psi,dimana 1 Ksi = 1000psi.

Exx1x = digit ketiga (angka 1) adalah posisi pengelasan.

kode angka 1 – untuk semua posisi

kode angka 2 – untuk posisi flat dan horizontal kpde angka 3 – hanya untuk posisi flat.

Exxx2 = digit keempat (angka 2) menunjukkan:

- jenis salutan - penetrasi busur - arus las - serbuk besi (%)

(Selengkapnya bisa dilihat di tabel-tabel)

Contoh lain misalnya jenis kawat las E7018,artinya: - Elektroda,

- kekuatan tarik 70000psi,

- dapat digunakan semua posisi (datar,horisontal,vertikal dan overhead)

- penetrasi las sedang,daya AC/DC,kandungan selaputnya serbuk besi 25%-40%, hidrogen tendah.

Dengan kekuatan tarik yang cukup kuat,elektroda (kawat las) jenis E70xx banyak diaplikasikan untuk pengelasan pipa pressure,furnace,konstruksi dan lain-lain.Sedangkan jenis E60xx karena daya tariknya hanya 60.000psi biasanya hanya untuk tagweld dan pengelasan non pressure,misalnya pagar tralis dan lain-lain.

2.Elektroda Low Alloy Steel

Spesifikasi kawat las terbungkus untuk Low Alloy Steel diatur pada AWS A5.5.

Dengan kode yang sama seperti elektroda mild steel diikuti dengan garis (dash) dan huruf serta angka sebagai unsur paduan,yaitu:

A = ditambahkan unsur carbon molybdenum

B = ditambahkan unsur chromium molybdenum

C = ditambahkan unsur nickel steel

D = ditambahkan unsur manganese molybdenum molybdenum

G = ditambahkan unsur lainnya

R akhir kode = mengindikasikan ketahanan terhadap serapan uap (moisture pickup) (80% humidity, 80ºF, 9 jam).

Contoh elektroda antara lain: E7018-H8R, E8018 - B2H4R dan lain-lain.

Cara membaca :

Kawat Las : E8018-B2H4R artinya kekuatannya 80ksi , mengandung, iron powder iron oxide, dipadu dengan chrome moly serta low hydrogen, ketahanan terhadap uap air serta digunakan untuk mengelas paduan baja chrome moly.

Baca juga :

Las Argon - Pengertian Dan Proses Pengelasan GTAW

Apa Saja Komponen-komponen Las Argon Dan Peralatan Kerja Welder

3.Elektroda Steinless Steel

Spesifikasi kawat las terbungkus untuk Stainless Steel diatur dalam AWS A5.4.

Tiga (3) digit pertama adalah nomor tipe AISI dari stainless steel.Kemudian diikuti dengan garis dan 2 angka.Contoh : E316-16,E308-16,E309-16 dan lain-lain.

Dua angka dibelakang mengandung arti:

- Angka 15 = lapisannya mengandung CaO,TiO2& arusnya DCRP. - Angka 16 = lapisannya mengandung TiO& K2O & arusnya DCRP atau AC.

- Angka 17 = lapisannya mengandung CaO,TiO2 K2O SiO O SiO2& arusnya DCRP atau AC.

Berdasarkan semua penjelasan tersebut di atas mengenai cara membaca arti kode pada kawat las,kita bisa menarik kesimpulan dan mengaplikasikan untuk pengelasan di lapangan/site.Dan terjawab sudah,kenapa pengelasan konstruksi,pipa dan industri baja lain menggunakan elektroda jenis E70xx dan bukan E60xx.

Demikian penjelasan singkat tentang cara membaca kode pada kawat las SMAW.Semoga bisa membantu sobat fitter dan welder mengenai pemahaman arti kode pada elektroda.

-klasifikasi elektroda dan tabel

B. Klasifikasi Elektroda

Elektroda baja lunak dan baja paduan rendah untuk las busur listrik manurut klasifikasi AWS (American Welding Society) dinyatakan dengan tanda E XXXX yang artInya sebagai berikut :

E : menyatakan elaktroda busur listrik

XX (dua angka) : sesudah E menyatakan kekuatan tarik deposit las dalam ribuan Ib/in2 lihat table.

X (angka ketiga) : menyatakan posisi pangelasan.

angka 1 untuk pengelasan segala posisi. angka 2 untuk pengelasan posisi datar di bawah tangan

X (angka keempat) menyataken jenis selaput dan jenis arus yang cocok dipakai untuk pengelasan lihat table. Contoh : E 6013 Artinya:

Kekuatan tarik minimum den deposit las adalah 60.000 Ib/in2 atau 42 kg/mm2

Dapat dipakai untuk pengelasan segala posisi

Jenis selaput elektroda Rutil-Kalium dan pengelasan dengan arus AC atau DC + atau DC –

-klasifikasi fluxs

Klasifikasi berdasarkan jenis flux

Kebanyakan flux mengandung chlorine yang mempunyai kemampuan tinggi dalam menghilangkan oxide. Artinya semakin tinggi kadar chlorine, mkin besar dampak dari flux. JIS telah membagi berdasarkan specifikasi ( JIS Z 3283 ) :

a. AA Class - chlorine content less than 0.1%

c. B class - chlorine content 0.5 ~ 1.0 %

Flux content untuk masing2 flux adalah 1.0 ~ 3.0%

-tipe-tipe smbungan

Tipe Sambungan Pengelasan

http://teknikmesin.org/tipe-sambungan-pengelasan/

Hasil penyambungan logam melalui pengelasan hendaknya

mengahasilkan sambungan yang berkualitas dari segi kekuatan dan lapisan las dari bahan atau logam yang dilas, di mana untuk menghasilkan sambungan las yang berkualitas hendaknya kedua ujung/bidang atau bagian logam yang akan dilas perlu di berikan suatu bentuk kampuh las tertentu.

Tujuan utama dari pengelasan adalah untuk mendukung beban, sebagian beban mekanis dan sebagian untuk mencapi hasil pengelasan dengan kekuatan yang bisa di jamin, maka perlu di kembangkan sebagai bentuk groove. Untuk memperoleh kekuatan hasil pengelasan yang dapat di jamin kualitasnya, pengelasan sebaiknya menggunakan berbagai bentuk

kampuh yang sudah dikembangkan

Terdapat lima jenis sambungan yang biasa digunakan untuk menyatukan dua bagian benda logam, seperti dapat dilihat dalam gambar

a. Sambungan tumpu (butt joint). kedua bagian benda yang akan

disambung diletakkan pada bidang datar yang sama dan disambung pada kedua ujungnya.

b. Sambungan sudut (corner joint). kedua bagian benda yang akan

disambung membentuk sudut siku-siku dan disambung pada ujung sudut tersebut.

c. Sambungan tumpang (lap joint). bagian benda yang akan disambung saling menumpang (overlapping) satu sama lainnya.

e. Sambungan tekuk (edge joint). sisi-sisi yang ditekuk dari ke dua bagian yang akan disambung sejajar, dan sambungan dibuat pada kedua ujung bagian tekukan yang sejajar terseb

-kampuh,fillet dan alur

-pengertian dan jenis kampuh las

http://www.bengkelbangun.com/2011/05/kampuh-las.html

Untuk menghasilkan hasil Las Listrik yang mempunyai kualitas yang baik, sudah seharusnya teknisi (Tukang Las) memperhatikan beberapa hal yang terkait dengan Las Listrik diantara yang berpengaruh dalam pengelasan Listrik adalah Kampuh Las. Kampuh Las ini berguna untuk menampung bahan pengisi agar lebih banyak yang merekat ke benda kerja. Dengan demikian kekuatan las akan lebih terjamin.

Sedangkan jenis kampuh las yang dipakai pada tiap pengelasan tergantung pada :

1. Ketebalan benda kerja 2. Jenis benda kerja 3. Kekuatan yang diinginkan 4. Posisi pengelasan

Dan jenis-jenis kampuh diantaranya:

1. Kampuh I 2. Kampuh K 3. Kampuh V 4. Kampuh U 5. Kampuh T 6. Kampuh X

7. Kampuh tepi dan lain-lain

Berikut gambar tentang jenis Kampuh Las.

-pengertian dan jenis filler

Filler metal adalah bahan penambah yang digunakan dalam pengelasan. Metal tersebut digunakan manakala kampuh cukup lebar dan diperlukan efisiensi sambungan yang sekuat bahan dasar yang utuh.

Komposisi kimiawi bahan filler untuk GTAW dalam proses pengelasan didasarkan pada komposisi kimiawi bahan induk. Jadi makin tepat bahan filler terhadap bahan induk , makin baik. Pemilihan filler metal dalam teknik pengelasan ditentukan oleh faktor faktor dibawah ini :

Kuat tarik yang mendekati bahan dasar

Keuletan ( toughness ) yang mendekati bahan dasar

Konduktivitas termal bahan filler

Ketahanan terhadap serangan karat ( coorosion resistance )

Tampak ujud yang baik.

DESKRIPSI UMUM

Filler

metal adalah bahan penambah

yang

digunakan

dalam pengelasan. Metal tersebut digunakan

manakala kampuh cukup lebar dan diperlukan

efisiensi sambungan yang sekuat bahan dasar yang

utuh ( = 1 ) .

Terdapat beberapa jenis pengelasan yang tidak

memerlukan bahan penambah , misalnya seperti ERW

, EBW , explosion welding dan pengelasan pada pelat

tipis menggunakan GTAW atau

OFW

/OAW.

Filler metal terdiri dari elektroda , batang las ( rod )

dan kawat las ( welding wire ). Penggunaannya

sangat beragam sehingga diperlukan sistim

identifikasi untuk dapat mengelompokkan dan

memilah milah filler metal apa tepat untuk jenis bahan

induk apa. Bahan penambah yang tidak cocok

dengan

bahan

induk

( incompatible ) tidak dapat dipaksakan , sebab

hasilnya akan gagal ( retak ).Kalau terpaksa harus

disambungkan

harus

digunakan

bahan

antara ( intermediate ) yang sesuai untuk

keduanya. Untuk hal tersebut diuraikan pada bab

pengelas metal berbeda ( dissimilar welding ).

SISTIM IDENTIFIKASI AWS.

AWS mengidentifikasi filler metal dalam bentuk huruf

huruf dan angka yang menunjukkan kekuatan

mekanis metal filler , posisi pengelasan yang paling

tepat untuk jenis filler tertentu , jenis arus , dan bahan

pelindung ( coating ).

apun uraiannya sebagai berikut :

Sebagai contoh misalnya : E 6010 , E 7010 –X.

Untuk bahan non ferrous digit digit setelah E atau ER

menunjukkan komposisi kimiawi metal penambah

tersebut misalnya E 310 Mo-15 , ER – Ni –1 , ER. Ti 0.2

Pd . dst.

Setap pemanufaktur bahan ini dengan jelas akan

kemasan. Oleh karena itu jangan sampai label

tersebut terobek atau tertutupi oleh bahan cat

sehingga tidak atau sulit dibaca. Kesalahan

penggunaan spesifikasi dapat berakibat fatal.

Dibawah ini adalah rincian identifikasi tersebut :

Simbul untuk bahan ferrous dan paduannya.

Untuk bahan non ferrous AWS mendesain sistim

identifikasi yang berbeda seperti dibawah ini :

-material las

Pada perancangan konstruksi, pengelasan memegang peranan penting dalam membuat suatu komponen konstruksi yang berasal dari dua atau lebih material sesuai kebutuhan. Material yang digunakan dalam perancangan konstruksi biasanya berupa plat baja (steel plate), baja profile (seperti besi siku, UNP, IWF, H-Beam, dll), plat strip, besi segi empat, pipa dan sebagainya. Sebagian besar proses pembuatan komponen konstruksi dari material tersebut dilakukan melalui proses penyambungan. Banyak sekali jenis sambungan yang bisa digunakan, namun pada postingan kali ini hanya akan dibatasi pada topik sambungan pengelasan.

-perkembangan las

ewasa ini pengelasan tempa secara praktis telah ditinggalkan dan terakhir

dilakukan oleh pandai besi. tahun 1901-1903 Fouche dan Picard mengembangkan tangkai las yang dapat digunakandengan asetilen (gas karbit), sehingga sejak itu dimulailah zaman pengelasan danpemotongan oksiasetilen (gas karbit

oksigen).Periode antara 1903 dan 1918 merupakan periode pemakaian las yang terutamasebagai cara perbaikan, dan perkembangan yang paling pesat terjadi selama Perang Dunia I (1914-1918). teknik pengelasan terbukti dapat diterapkan terutama untuk memperbaiki kapal yang rusak. Winterton melaporkan bahwa pada tahun 1917 terdapat 103 kapal musuh di Amerika yang rusak dan jumlah buruh dalam operasi pengelasan meningkat dari 8000 sampai 33000 selama periode 1914-1918. Setelah tahun 1919, pemakaian las sebagai teknik konstruksi dan pabrikasi mulai berkembang dengan pertama mwnggunakan elektroda paduan (alloy) tembaga-wolfram untuk pengelasan titik pada tahun 1920. Pada periode 1930-1950 terjadi banyak peningkatan dalam perkembangan mesin las. Proses pengelasan busur nyala terbenam (submerged) yang busur nyalanya tertutup di bawah bubuk fluks pertama dipakai secara komersial pada tahun 1934 dan dipatenkan pada tahun 1935. Sekarang terdapat lebih dari 50 macam proses pengelasan yang dapat digunakan untuk menyambung pelbagai logam dan paduan.

Pengelasan yang kita lihat sekarang ini jauh lebih kompleks dan sudah sangat berkembang. Kemajuan dalam teknologi pengelasan tidak begitu pesat sampai tahun 1877. Sebelum tahun 1877, proses pengelasan tempa dan peyolderan telah dipakai selama 3000 tahun. Asal mula pengelasan tahanan listrik {resistance welding) dimulai sekitar tahun 1877 ketika Prof. Elihu Thompson memulai percobaan pembalikan polaritas pada gulungan transformator, dia mendapat hak paten pertamanya pada tahun 1885 dan mesin las tumpul tahanan listrik

menghilangkan banyak masalah yang timbul pada pemakaian elektroda telanjang. Thomas Fletcher pada tahun 1887 memakai pipa tiup hidrogen dan oksigen yang terbakar, serta menunjukkan bahwa ia dapat memotong atau mencairkan logam. Pada Penggunaan & pengembangan teknologi las

-

pengelasan di bawah air

http://teknikmesinmanufaktur.blogspot.co.id/2015/06/

pengelasan-dalam-air-underwater-welding.html

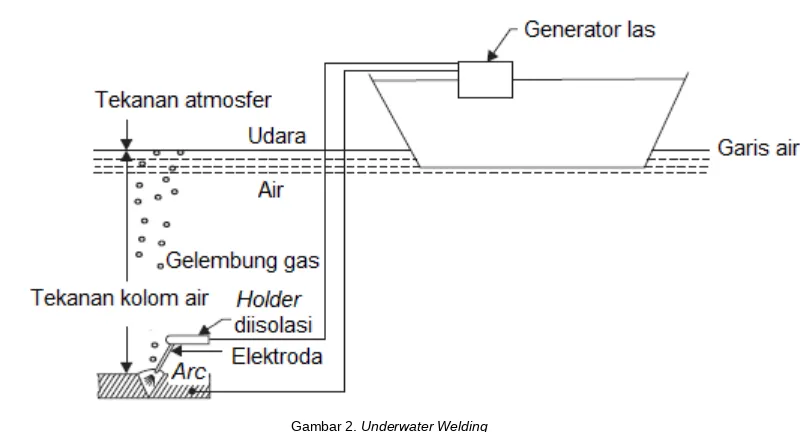

PENGELASAN DALAM AIR (UNDERWATER WELDING)

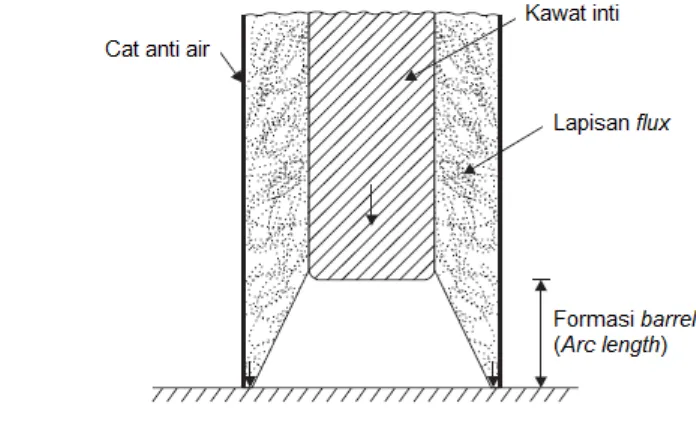

Pengelasan dalam air atau underwater welding merupakan proses pengelasan yang dilakukan di dalam air. Underwater welding memiliki perbedaan dengan pengelasan biasa di ruang udara. Pada underwater welding, elektroda dilapisi dengan cat anti air. Flux pada elektroda underwater welding umumnya berjenis rutile dan bisa juga berjenis iron-oxide. Material kawat inti pada elektroda underwater welding biasanya sama dengan kawat inti pada elektroda pengelasan biasa. Akan tetapi pada underwater welding, kawat inti stainless steel lebih sering digunakan (khususnya untuk mengelas baja-baja berkekuatan tinggi).

Pada pengelasan di ruang udara, kita harus mengontrol jarak antara elektroda dan benda kerja (harus membentuk arc length). Berbeda pada underwater welding, pengelasan dengan membentuk arc length akan menyebabkan nyala busur padam. Oleh karena itu untuk mempertahankan nyala busur pada underwater welding, kita perlu menjaga agar elektroda selalu bersentuhan dengan benda kerja. Sedikit penekanan elektroda pada benda kerja juga perlu dilakukan.

[image:29.595.114.462.369.587.2]Ketika mengelas cat anti air dan lapisan flux akan tetap dingin karena terkena air yang dingin. Cat anti air dan lapisanflux yang dingin akan membentuk formasi barrel. Formasi barrel ini menjadi ruang nyala busur.

Gambar 1. Formasi Barrel

Gambar 2. Underwater Welding

Hal lain yang membedakan underwater welding dengan pengelasan di ruang udara adalah peralatan las. Peralatanunderwater welding, khususnya holder dan kabel selalu dilapisi dengan isolator air.

-pengelasan di luar angkasa

-jenis-jenis pengelasan

JenisJenis PengelasanSecara proses, pengelasan dapat di bedakan atas beberapa macam antara lain A. Las Fusi ( Fusion Welding )

Las Fusi adalah Proses pengelasan dengan mencairkan sebagian logam induk. Berikut jenisjenis pengelasan yang termasuk kedalam jenis las fusi:

1. SMAW (SMAW)

SMAW adalah suatu proses pengelasan dimana elektroda yang di pakai bersifat consumeable (habis pakai) yang mana flux melindungi filler dari oksigen agar tidak terjadi oksidasi.

Berikut gambar skema proses SMAW :

2. GMAW ( MIG )

GMAW adalah Proses pengelasan dengan elektroda terumpan menggunakan Busur listrik sebagai sumber panas dan menggunakan gas pelindung inert / gas mulia, campuran, atao CO2.

Berikut gambar skema proses SMAW :

3. FCAW

Pada dasarnya pengelasan dengan FCAW merupakan proses pengelasan yang mirip dengan GMAW/MIG dan menggunakan kawat Las Berinti Flux.

4. GTAW (TIG)

GTAW adalah Proses pengelasan dengan elektroda tak terumpan menggunakan Busur listrik sebagai sumber panas dan menggunakan gas pelindung inert / gas mulia

5. PAW

PAW adalah proses pengelasan dengan pelindung gas dimana panas timbul akibat busur elektroda dengan BK. Busur dipersempit oleh oriffice tembaga paduan yang terletak antara elektroda dan BK. Plasma dibentuk oleh ionisasi bagian gas yang melewati oriffice.

Pada PAW, sebuah elektroda tungsten digunakan sama seperti pada GTAW. Dua aliran gas yang terpisah melewati torch. Satu aliran mengelilingi elektroda didalam badan orifis dan melalui orifis, terjadi penyempitan busur untuk membentuk plasma panas. Gas yang digunakan adalah gas mulia dan biasanya adalah argon. Aliran gas lainnya yaitu gas pelindung lewat diantara badan orifis dan di bagian luar pelindung. Gas ini melindungi logam cair dan busur dari kontaminasi oleh lingkungan sekitarnya. Gas mulia, seperti argon, juga bisa digunakan untuk pelindung, tapi campuran gas yang tak teroksidasi, seperti argon dengan 5 % hydrogen, bisa juga dimanfaatkan.

Berikut gambar skema proses PAW :

6. SAW

Secara bahasa SAW adalah pengelasan busur rendam. SAW adalah proses Pengelasan busur mirip dengan GMAW tetapi secara bersamaan diumpankan flux untuk melindungi proses mengantikan gas pelindung.

Berikut gambar skema proses SAW :

7. Electroslag Welding (ESW)

ESW adalah suatu proses las otomatis dengan laju deposit tinggi yang digunakan untuk mengelas logam dengan tebal 2 inci atau lebih secara vertikal

Berikut gambar skema proses ESW :

B. Solid State Welding

Solid state welding adalah proses pengelasan dengan tekanan dan, atau tanpa panas. Berikut jenisjenis pengelasan yang termasuk kedalam jenis solid state welding: Explosion Welding

Forge Welding Friction Welding Radial Friction Welding Ultrasonic Welding Roll Welding Cold Welding

C. Proses Brazing

Proses brazing adalah proses penyatuan logamlogam dengan logam pengisi yang mencair di atas temperatur 840 oF ( di bawah temperatur cair logam induk ).

Berikut jenisjenis pengelasan yang termasuk kedalam jenis proses brazing: Torch Brazing

Exothermic Brazing

Brazing with clad Brazing materials

D. Proses Soldering

Proses soldering adalah proses pengelasan dengan logam pengisi yang mencair dibawah temperature 840 oF Umumnya logam pengisi menggunakan Timah.

Berikut jenisjenis pengelasan yang termasuk kedalam jenis proses soldering: Iron Soldering

Torch Soldering

Furnace and Infrared Soldering Dip Soldering

Hot Gas Soldering Induction Soldering Wave Soldering

Brazing dan Soldering adalah proses penyambungan dengan menggunakan efek kapilaritas. Dimana Efek Kapilaritas adalah gaya tarik logam yang disambung terhadap logam pengisi cair sehingga permukaan sambungan dikontak oleh logam pengisi dengan syarat jarak antara dua logam harus dekat.

Weldability dan Faktorfaktor yang mempengaruhinya

Sifat Mampu Las ( Weldability ) adalah kemampuan material disambung dengan proses pengelasan sehingga menghasilkan sambungan yang berkualitas.

Weldability adalah fungsi dari : Jenis proses las yang dipakai. Lingkungan operasi dan proses. Komposisi paduan.

-kegunaan dalam dunia industri

Industri Tangki Penyimpan.SMAW merupakan proses las yang sering dipakai pada pembuatan tangki baik yang besar maupun yang bersekala kecil. Tangki-tangki ini pada umumnya dibangun dari material baja karbon, juga dari jenis material lain seperti stainless steel, aluminium dll. Tangki penyimpan banyak digunakan untuk menyimpan minyak, LNG, cairan kimia, air dll.

Industri Bejana Tekan dan Boiller.

Proses pengelasan SMAW banyak dipakai untuk produk pembuatan Bejana Tekan maupun Boiller, baik yang bertekanan tinggi maupun rendah dan berbagai jenis material. Industri Pipa.

Proses las SMAW juga merupakan proses pengelasan yang sangat banyak digunakan di industri pemipaan, dengan bermacam-macam jenis pipa bertekanan,berbagai diameter dan ketebalan, untuk pengelasan root pass biasanya menggunakan elektroda

E6010,