5

BAB II

LANDASAN TEORI

2.1 Material .

Pada skripsi ini menggunakan dua jenis main material yang berbeda atau main material yang berbeda karakteristik dam komposisi kimianya antara Low Carbon steel ( SA 516 Gr 70 ) dengan stainless steel ( SA 240 316 L ) , sedangkan material pengisi atau filler yang digunakan dalam pengelasan beda material diatas adalah ER 309L. Code yang digunakan adalah ASME IIA ( Ferrous material spesification ) dan ASME IIC ( spesification for welding rods, Electrodes, and filler metal ).

2.2.1 Low Carbon steel ( SA 516 Gr 70 ) : Manufacture : JFE Steel Corporation Spesifikasi : ASME SA-516 GRADE 70

Tebal : 12,7 mm

Heat Number : PL 31806 19183 Certificate no. : ASHEX-1741-001

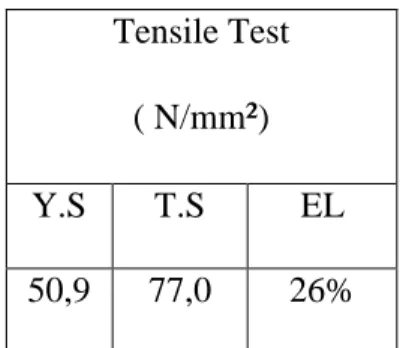

Tabel 1. Komposisi kimia SA 516 Gr 70 . ( lihat lampiran 1 ) Komposisi kimia

C Si Mn P S Cu Ni Mo Cr AL Ti

0,19 0,27 0,117 0,016 0,002 0,01 0,02 0,01 0,05 0,32 0,002

6 Tensile Test

( N/mm²)

Y.S T.S EL

50,9 77,0 26%

2.2.2 Spesifikasi material Stainless Steel SA 240 316L : Manufacture : OUTO KUMPU

Spesifikasi : SA 240 316L

Tebal : 12 mm

Heat Number : 402026-003 Certificate no. : 6610/1000022474

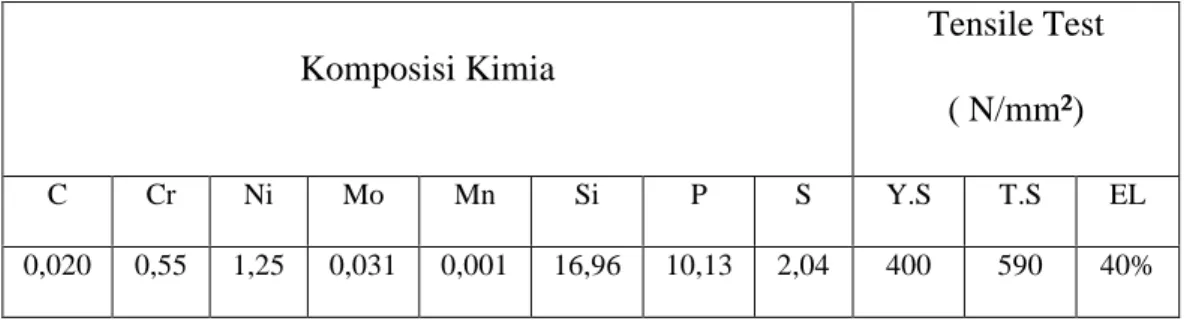

Tabel 2. Komposisi kimia SA 240 316 L ( lihat lampiran 2 )

Komposisi Kimia

C Si Mn P S Cr Ni Mo Nb Cu Co N

0,020 0,55 1,25 0,031 0,001 16,96 10,13 2,04 0,007 10,13 2,04 0,007

Tensile Test ( N/mm²)

Y.S T.S EL

330 337 52%

7

2.2.3 Spesifikasi Filler metal / kawat las ER 309/309L : Manufacture : OXFORD

Spesifikasi : AWS A5.9 ( ASME SFA 5.9, Section II, Part C )

Diameter : 2,4 mm

Heat Number : E85484

Certificate no. : 3.1 AS IN EN 10204

Tabel 3. Komposisi kimia ER 309/309L . ( lihat lampiran 3 )

2.2 Pengelompokan Material .

Berdasarkan ASME Section IX ( Edition 2004 ) – QW. 420 , material dikelompokkan berdasarkan karakteristik material seperti komposisi kimia , kemampuan pengelasan ( Weld ), Brazing dan hasil mekanikal yang disimbolkan P atau S Number dan Group Number . ( lihat table 4 . Pengelompokan Material )

Komposisi Kimia

Tensile Test ( N/mm²)

C Cr Ni Mo Mn Si P S Y.S T.S EL

0,020 0,55 1,25 0,031 0,001 16,96 10,13 2,04 400 590 40%

8 Tabel 4. Pengelompokan Material .

Base Metal Welding Brazing

Steel and steel alloys P- or S - No. 1 through P- or S -11 incl. P- or S - No. 5A, 5B, and 5C

P- or S-No. 101 through P- or S No. No. 103

Aluminum and

aluminum- base alloys

P- or S - No. 21 through P- or S- No. 25

P- or S - No. 104 and P- or S - No. 105

Copper and copper- base alloys

P- or S - No. 31 through P- or S- No. 35

P- or S - No. 107 and P- or S - No. 108

Nickel and nickel- base alloys

P- or S - No. 41 through P- or S- 49

P- or S - No. 110 through P- or S - No.

No. 112

Titanium and titanium- base alloys

P- or S - No. 51 through P- or S No. 53

P- or S - No. 115

Zirconium and zirconium-base

P- or S - No. 61 through P- or S alloys No. 62

P- or S - No. 117

9 2.3 Prosedur Pengelasan.

Adapun dokumen tertulis dibuat untuk mengarahkan Juru las / Welder atau operator las untuk memproduksi pengelasan sesuai dengan code atau standart yang diinginkan. Welding Procedure Standart ( WPS ) Adalah welding prosedur / tata cara pengelasan yang menjelaskan langkah demi langkah apa yang harus dilakukan dan bagaimana melakukan, yang hasil pengelasannya / produk sesuai dengan persyaratan code/ standard , juga dapat dijadikan alat control untuk juru las / Welder atau operator las apakah pekerjaannya sudah sesuai dengan prosedur pengelasan yang sudah di uji .

WPS yang penulis jelaskan adalah WPS yang bertujuan untuk melaksanakan pengelasan beda material Stainless Steel dengan karbon ( SA 240 TP SUS 316L dengan SA 516 Gr 70 ) dengan ketebalan 12 mm dan untuk material pengisi ( filler / Electrode ) menggunakan A5.9 ER 309/309L ( rekomendasi dari pabrik kawat las ) yang sesuai dengan Welding Procedure Standart ( WPS ) untuk mendapatkan hasil pengelasan yang memenuhi persyaratan code / standart pemakaian yang sudah ditetapkan.

WPS yang disiapkan oleh manufaktur atau kontraktor mencakup minimum dari variable yang jelas , essential dan non essential variable . WPS pada intinya mencakup 3 ( tiga ) hal yang penting diantaranya :

1. Detail pengelasan .

2. Gambar dan sket dari detail sambungan dan bentuk dari perlapisan .

3. Record ( Product Quality Record ) dari hasil pengujian sesuai dengan WPS

10

Adapun variable yang penting ( essential variable ) adalah : 1. Proses pengelasan ( GTAW, SMAW, PAW, dll ) 2. Cara / posisi pengelasan ( 1G, 2G, 3G, dll ) 3. Base metal ( Material spesifikcation dan type ).

4. Kawat Las ( spesfication dan type ) 5. Dimensi material ( tebal dan lebar )

6. Post Weld Heat Treatment ( PWHT ) – Perlu di PWHT atau tidak . 7. Sambungan las .

8. Skill juru las / welder

9. Kondisi mesin las ( tegangan keluar dan tegangan masuk ) . Adapun non essential variable adalah :

1. Arah pengelasan ( keatas atau kebawah ) 2. Dimensi kawat las .

3. Penggunaan back weld . 4. penggunaan back shield . 2.4 Welding Metallurgi.

Prinsip pengelasan beda material antara Low carbon steel ( SA 516 Gr 70 ) dengan Stainless steel ( SA 240 316 L ) berdasarkan komposisi kimianya , Low carbon steel mengandung Carbon dan Manganese sebagai elemen pencampur dan Stainless steel ( SA 240 316 L ) mengandung bermacam-macam komposisi kimia seperti Chromium , Nickel , dan phosphorus , elemen-elemen ini menguatkan ferrite , menambah kekerasan dan menjaga grain size .

11

Konsentrasi pada pengelasan ini adalah menjaga terjadinya under bead ( cold cracking ).Biasanya keretakan ini terjadi pada daerah HAZ ( Heat Affected Zone ) adalah daerah yang tidak terjadi pencairan atau molted pada saat pengelasan terjadi yang mengakibatkan microstructure didaerah HAZ berubah . Cold cracking terjadi karena hidrogen yang datang terperangkap dalam lasan yang tidak mencair pada saat pengelasan .

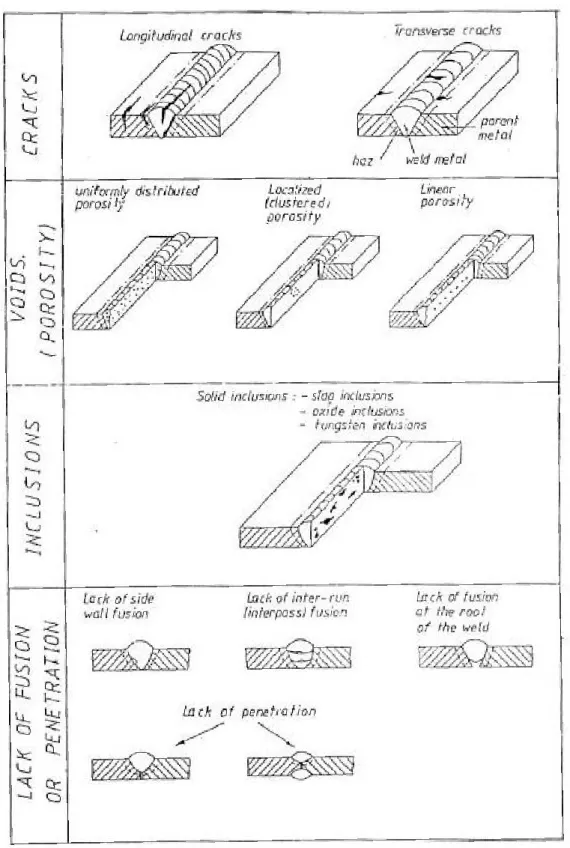

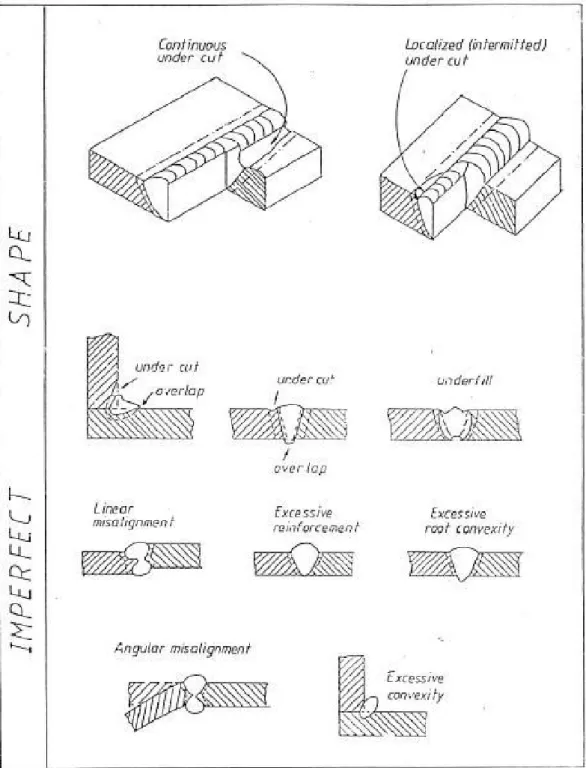

2.4.1 Cacat yang mungkin terjadi pada lasan .

Teknik dan prosedur pengelasan yang tidak baik menimbulkan cacat pada alas yang menyebabkan diskontinuitas . Berbagai jenis cacat yang umum dijumpai pada lasan antara lain : lihat gambar 1 & 2 .

1. Retak ( Cracks ).

2. Voids.

3. Inklusi

4. Kurangnya fusi atau penetrasi ( lack of fusion or penetration ).

5. Bentuk yang tak sempurna ( imperfect shape ).

12

Gambar 1 Jenis – jenis cacat lasan yang umum dijumpai dalam proses pengelasan .( sumber hand Book PT. MMC )

13

Gambar 2 lanjutan - Jenis – jenis cacat lasan yang umum dijumpai dalam proses pengelasan . ( sumber Hand book PT. MMC )

14 2.5 Proses Pengelasan .

Pengelasan adalah suatu proses penyambungan logam dengan logam yang sejenis ( similar ) atau penyambungan logam dengan logam yang tidak sejenis ( dissimiliar ) menggunakan energi panas / proses pembakaran ( titik cair material yang disambung ) sehingga logam menjadi satu dengan atau tanpa tekanan.

Disamping itu pengelasan dapat dilakukan dengan menggunakan kawat las ( logam pengisi ) atau tanpa menggunakan kawat las ( logam pengisi ) . Pengelasan pada umumnya dilakukan dalam penyambungan logam, tetapi juga sering digunakan untuk menyambung plastik ,dalam hal ini pembahasan difokuskan pada pengelasan logam . Pengelasan beda material ( dissimiliar metal ) dapat dilakukan dengan proses fusion weld seperti Shielded Metal Arc Weld ( SMAW ) , Flux Core Arc Weld ( FCAW ) , Gas Tungsten Arc Weld ( GTAW ) , Plasma Arc Weld ( PAW ) .

2.5.1 Shielded Metal Arc Weld ( SMAW ).

Pengelasan Shielded Metal Arc Weld ( SMAW ) yang juga dikenal dengan Las Stick adalah proses las busur listrik merupakan proses las dimana sumber panasnya dihasilkan oleh karena adanya busur ( arc ) listrik antara kedua kutup positip dan negative . Pengelasan busur listrik dengan electrode terbungkus Shielded Metal Arc Weld ( SMAW ) bertujuan agar cairan logam yan melebur terhindar dari pengaruh atmosfer udara yang mengakibatkan terbentuknya lapisan terak ( slag ) karena mencairnya electrode pembungkus .

15 2.5.2 Flux Core Arc Weld ( FCAW ).

Pengelasan Flux Core Arc Weld ( FCAW ) adalah metode las busur yang prinsip kerjanya sama dengan Shielded Metal Arc Weld ( SMAW ), dimana logam pengisi ( electrode ) dan base metal yang mencair / meleleh bercampur saat logam pengisi ( electrode ) dipanaskan busur listrik antara base metal dengan logam pengisi ( electrode ). Daerah lasan dilindungi oleh fluks ( lapisan luar dari electrode ) yang ikut mencair pada saat pengelasan yang berfungsi agar oksigen tidak masuk kedalam cairan lasan.

2.5.3 Gas Tungsten Arc Weld ( GTAW )

Pengelasan Gas Tungsten Arc Weld ( GTAW ) juga dikenal sebagai las tungsten inert gas ( TIG ) , adalah proses pengelasan yang menggunakan nonconsumable tungsten elektroda untuk menghasilkan las . Daerah las dari kontaminasi dilindungi atmosfer oleh gas pelindung ( biasanya seperti gas argon / nitrogen ), dan logam pengisi biasanya digunakan, meskipun beberapa lasan, yang dikenal sebagai autogenous lasan, tidak memerlukan hal itu. Sebuah konstan-arus las listrik menghasilkan energi yang dilakukan di busur melalui kolom gas dan uap yang sangat terionisasi logam dikenal sebagai plasma .

2.5.4 Plasma Arc Weld ( PAW ).

Pengelasan Plasma Arc Weld ( PAW ), adalah proses pengelasan yang menggunakan nonconsumable tungsten elektroda untuk menghasilkan las yang prinsip kerjanya sama dengan pengelasan Gas Tungsten Arc Weld ( GTAW ). Daerah las dari kontaminasi dilindungi atmosfer oleh gas

16

pelindung ( biasanya seperti gas argon / nitrogen ), dan Plasma Arc Weld ( PAW ) tidak memerlukan logam pengisi ( mencairkan sambungan kedua base metal ) . Sebuah konstan-arus las listrik menghasilkan energi yang dilakukan di busur melalui kolom gas dan uap yang sangat terionisasi logam dikenal sebagai plasma . Pengelasan pada umumnya yang dilakukan ditempat penulis adalah proses pengelasan Gas Tungsten Arc Weld ( GTAW ) dan Plasma Arc Weld ( PAW ).

2.6 Jenis – Jenis sambungan pada proses pengelasan

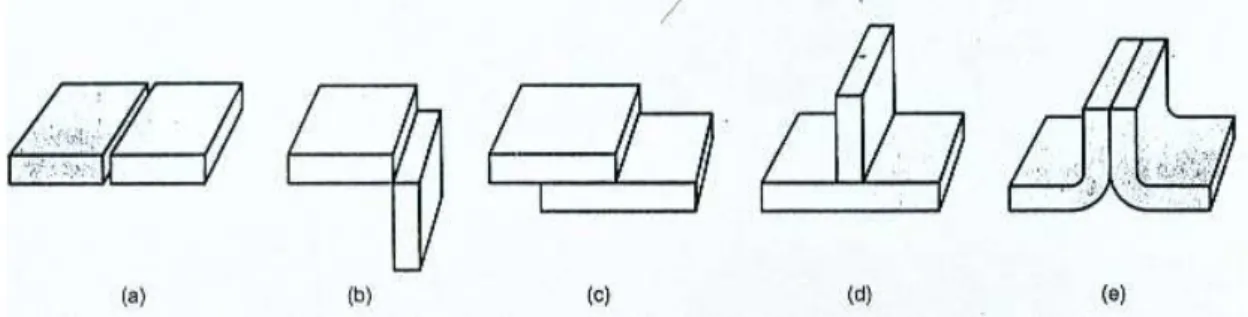

Terdapat lima jenis sambungan yang biasa digunakan untuk menyatukan dua bagian benda logam, seperti dapat dilihat dalam gambar 3 .

Gambar 3 Lima jenis sambungan yang biasa digunakan dalam proses pengelasan . ( sumber hand book PT. MMC )

(a) Sambungan tumpu ( butt joint ); kedua bagian benda yang akan disambung diletakkan pada bidang datar yang sama dan disambung pada kedua ujungnya.

(b) Sambungan sudut ( corner joint ); kedua bagian benda yang akan disambung membentuk sudut siku-siku dan disambung pada ujung sudut tersebut.

17

(c) Sambungan tumpang ( lap joint ); bagian benda yang akan disambung saling menumpang ( overlapping ) satu sama lainnya.

(d) Sambungan T ( tee joint ); satu bagian diletakkan tegak lurus pada bagian yang lain dan membentuk huruf T yang terbalik.

(e) Sambungan tekuk ( edge joint ); sisi-sisi yang ditekuk dari ke dua bagian yang akan disambung sejajar, dan sambungan dibuat pada kedua ujung bagian tekukan yang sejajar tersebut.

Untuk pembuatan WPS dua material yang berbeda mechanical dan komposisi kimianya yang penulis buat menggunakan penyambungan type sambungan Butt weld . Joint design : Double V groove ( sudut 70˚ ) dengan proses pengelasan tembusan ( root face & champing ) dengan gap antara 1~ 3 mm . 2.7 Inspeksi dan Pengujian .

Inspeksi dan pengujian pengelasan ada beberapa cara untuk mengetahui kualitas pengelasan diantaranya dengan inspeksi tanpa merusak atau Non Destructive Test ( NDT ) dan test merusak atau Destructive Test ( DT ).

2.7.1 Pengujian Tanpa Merusak .

Pengujian ini langsung dilakukan pada benda kerja setelah proses pengelasan selesai dan dilakukan proses finishing pada permukaan lasan.

Ada beberapa metode yan sering dilakukan dalam pemeriksaan hasil lasan antara lain :

2.7.1.1 Dye Penetran Test .

Pengujian ini dilakukan langsung pada permukaan lasan benda kerja dengan menggoles / menyemprot pada permukaan lasan benda

18

kerja dengan cairan kimia ( Penetran & Developer ) dan bila ada cacat lasan akan tampak oleh visual ( bintik – bintik warna merah ) .

2.7.1.2 Magnetic Particle Test .

Metode ini dapat mengetahui cacat pada lasan sampai kedalaman 3 ~ 5 mm dari permukaan lasan . Kelemahan dari metode ini hanya dapat dilakukan pada base metal yang main material karbon steel , jadi tidak bisa digunakan pada pengelasan beda material ( SA 516 Gr 70 dengan SA 240 316 L )

2.7.1.3 Ultrasonis Test .

Metode ini dapat mengidentifikasikan cacat lasan atau defect didalam lasan dan material , kekurangannya metode ini menggunakan gelombang ultrasonic maka akan ada perbedaan velositi antara material carbon steel dengan stainless steel yang akan mengakibatkan hasilnya kurang akurat .

2.7.1.4 Radiography Test .

Methode ini dapat mengetahui cacat lasan yang berada didalam lasan, metode ini sangat baik dilakukan untuk pengujian hasil dari lasan tetapi sangat berbahaya untuk lingkungan sekitarnya , karena metode ini dapat memancarkan radiasi yang berbahaya untuk mahluk hidup . Idealnya metode ini dilakukan di tempat khusus yang ada pelindung nya ( timah hitam ) dan jauh dari jangkauan manusia .

19

2.7.2 Pengujian Merusak ( Destructive Test ) .

Pengujian merusak ini dapat disebut juga Mechanical Test , yang diuji didalam laboratorium ( dengan peralatan khusus ) dimana pengujian yang diperlukan diantaranya Uji tarik ( Tension Test ) , Uji Tekuk ( Bend Test ), Uji kekerasan dan Uji Macro Etsa .