PERBANDINGAN KAPASITAS BALOK BETON BERTULANG ANTARA YANG MENGGUNAKAN SEMEN PORTLAND POZZOLAN DENGAN

SEMEN PORTLAND TIPE I ( Kajian Eksperimental)

TUGAS AKHIR

Diajukan untuk melengkapi tugas-tugas dan memenuhi syarat untuk menempuh ujian sarjana Teknik Sipil

Disusun oleh:

MIZANUDDIN SITOMPUL 050404051

BIDANG STUDI STRUKTUR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

Seiring dengan perkembangan teknologi dan untuk mengatasi permasalahan lingkungan, dewasa ini telah diproduksi semen portland pozzolan (PPC). Semen portland pozzolan mempunyai ketahanan terhadap serangan asam dan sulfat jauh lebih besar dari semen portland tipe I. Harga dari kedua jenis semen ini pun tidak jauh berbeda. Dengan seringnya terjadi hujan asam dan semakin tidak terelakkannya struktur berhubungan dengan asam pemakaian semen portland pozzolan perlu dipertimbangkan.

Dalam penelitian ini, akan diteliti seberapa besar pengaruh semen yang berbeda terhadap kapasitas balok beton bertulang. Dalam hal ini, semen yang akan diteliti adalah semen portland pozzolan yang akan dibandingkan dengan semen portland tipe I. Metode penelitian yang digunakan dengan melakukan pemeriksaan material, pengujian nilai slump, kuat tekan beton dan pengujian kapasitas beton bertulang dengan dua variasi yaitu beton dengan menggunakan semen portland pozzolan dan beton yang menggunakan semen portland tipe I. Benda uji yang digunakan berbentuk silinder diameter 15 cm tinggi 30 cm dan balok dengan lebar 15 cm, tinggi 25 cm dan panjang 300 cm.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT, yang telah melimpahkan rahmat dan karuniaNya sehingga penulis dapat menyelesaikan tugas akhir yang berjudul “Perbandingan Kapasitas Balok Beton Bertulang antara Beton yang Menggunakan Semen Portland Pozzolan dengan Beton yang Menggunakan Semen Portland Tipe I ”.

Penulisan tugas akhir ini merupakan salah satu syarat yang harus dipenuhi dalam menyelesaikan program sarjana (S1) di Fakultas Teknik, Departemen Teknik Sipil Universitas Sumatera Utara (USU).

Penulis menyadari bahwa selesainya tugas akhir ini tidak terlepas dari bimbingan, dukungan dan bantuan dari semua pihak. Untuk itu, pada kesempatan ini penulis ingin menyampaikan rasa terima kasih yang tulus dan tidak terhingga dalamnya kepada :

1. Allah SWT Tuhan Semesta Alam, Yang Maha Pengasih dan Penyayang yang memberikan ide-ide, pokok pikiran, dan kesehatan sehingga penulis dapat menyelesaikan tugas akhir ini.

2. Buat kedua orangtuaku tercinta, Ayahanda Nasyaruddin Sitompul, Ibunda Ernawati Harahap dan kelima adikku serta saudari Yuni Sartika Dewi D yang begitu sabar dan ikhlas terus memberikan semangat, do’a, kritikan, dan dukungan moril maupun materil.

3. Bapak Prof. Dr. Ir. Bachrian Lubis, M.Sc, sebagai dosen pembimbing yang telah banyak meluangkan waktu, tenaga, dan pikiran untuk memberikan bimbingan dalam menyelesaikan tugas akhir ini.

4. Bapak Prof. Dr. Ing. Johanes Tarigan selaku Ketua Departemen Teknik Sipil Universitas Sumatera Utara.

5. Bapak Ir. Terunajaya, M.Sc selaku Sekretaris Departemen Teknik Sipil Universitas Sumatera Utara.

7. Seluruh staf pegawai administrasi yang telah memberikan bantuan dalam penyelesaian administrasi.

8. Asisten Laboratorium Bahan Rekayasa Departemen Teknik Sipil Universitas Sumatera Utara.

9. Rekan-rekan mahasiswa angkatan 2005 dan 2008 Departemen Teknik Sipil, Universitas Sumatera Utara yang tidak mungkin disebutkan satu per satu namanya, yang telah banyak memberikan bantuan dan motivasi hingga selesainya tugas akhir ini.

Penulis menyadari manusia tidak luput dari salah dan kekurangan, demikian juga dengan tugas akhir ini yang masih memiliki banyak kekurangan walaupun penulis telah berusaha semaksimal mungkin. Oleh sebab itu, dengan tangan terbuka dan hati yang tulus penulis akan menerima segala saran dan kritik demi perbaikan tugas akhir ini. Harapan penulis, semoga tugas akhir ini dapat bermanfaat bagi kita semua.

Medan, Juni 2010

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x

DAFTAR NOTASI... xi

BAB I PENDAHULUAN ... 1

I.1 Latar Belakang... 1

I.2 Permasalahan ... 2

I.3 Tujuan ... 3

I.4 Pembatasan Masalah ... 4

I.5 Metodologi Penelitian ... 6

I.6 Sistematika Penulisan ... 7

BAB II LANDASAN TEORI DAN TINJAUAN PUSTAKA ... 8

II.1 Beton ... 8

II.2 Baja Tulangan ... 10

II.3 Workabilitas ... 12

II.4 Bahan Penyusun Beton ... 14

II.4.2 Agregat Kasar ... 16

II.5 Semen II.5.1 Uraian umum ... 18

II.5.2 Portland Cement ... 30

II.5.2.1 Hidrasi semen ... 30

II.5.2.2 Setting (Pengikatan) dan Hardening (Pengerasan) ... 32

II.5.2.2.1 Mekanisme Terjadinya Setting Dan Hardening32 II.5.2.2.2 Setting (Pengikatan)... 35

II.5.3 Portland Pozzolan Cement ... 37

II.6 Pengaruh Kualitas Semen Terhadap Kekuatan Tekan Beton... 40

II.6.1 Kehalusan Semen ... 40

II.6.2 Komposisi Kimia ... 40

II.7 Panas Hidrasi ... 41

II.8 Ketahanan Beton ... 42

II.8.1 Beton Pada Pengaruh Asam Dari Sekitarnya ... 42

II.8.2 Beton Pada Pengaruh Sulfat Dari Sekitarnya ... 43

II.8.2.1 Mekanisme Serangan Sulfat Terhadap Beton ... 43

II.8.2.2 Intensitas Serangan Sulfat ... 44

II.9 Air ... 45

BAB III METODE PENELITIAN ... 47

III.1 Pelaksanaan Penelitian ... 47

III.1.1 Pemeriksaan Bahan Penyusun Beton ... 47

III.1.1.1 Agergat Halus ... 47

Analisa Ayakan Pasir ... 47

Pemeriksaan Kadar Lumpur Pasir ... 53

Pemeriksaan kandungan Organik ... 56

Pemeriksaan Clay Lump pada Pasir ... 60

Pemeriksaan Berat Isi Pasir... 62

Pemeriksaan BJ & Absorbsi Pasir ... 70

III.1.1.2 Agregat Kasar ... 75

Analisa Ayakan Agregat Kasar ... 75

Pemeriksaan Keausan dengan Mesin Los Angeles ... 80

Pemeriksaan Kadar Lumpur Agregat Kasar ... 83

Pemeriksaan Berat Isi Agregat Kasar ... 86

Pemeriksaan BJ & Absorbsi Agregat Kasar ... 92

III.2 Perencanaan Balok Over Reinforced ... 97

III.3 Penyediaan Bahan Penyusun Beton ... 100

III.5 Pengujian Sampel ... 102

III.5.1 Pengujian Kuat Tekan Beton ... 102

III.5.2 Pengujian Balok ... 103

BAB IV PEMBAHASAN ... 104

IV.1 Nilai Slump ... 104

IV.2 Kokoh Tekan Silinder Beton (f’c) ... 106

IV.3 Kapasitas Balok Beton Bertulang ... 111

IV.3.1 Pengujian Balok ... 111

BAB V KESIMPULAN DAN SARAN ... 113

V.1 Kesimpulan... 113

V.2 Saran ... 114

DAFTAR TABEL

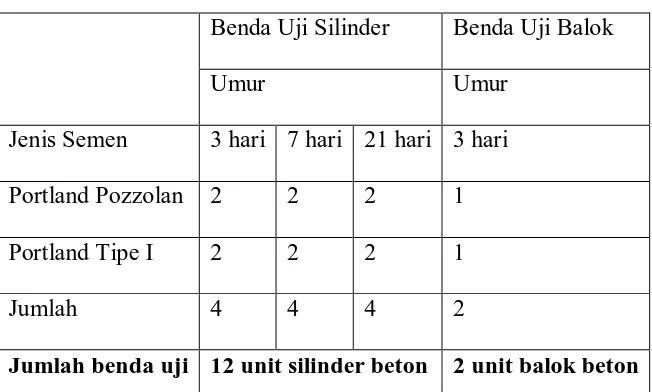

Tabel 1.1 : Benda Uji ... 5

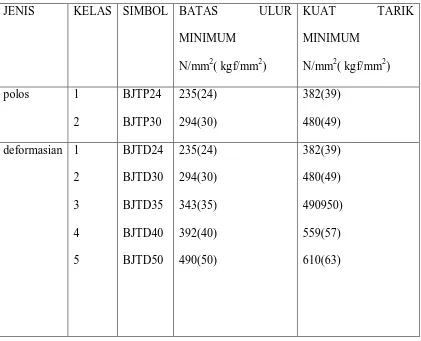

Tabel 2.1 : Jenis dan Kelas Baja Tulangan Sesuai SII 0136-80 ... 12

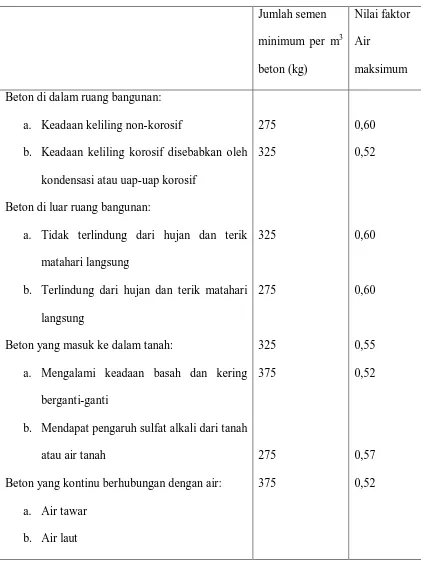

Tabel 2.2 : Jumlah Semen Minimum dan Nilai Faktor Air Semen Maksimum .... 13

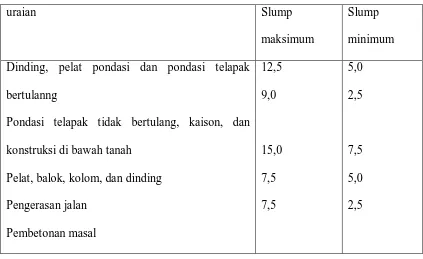

Tabel 2.3: . Nilai-Nilai Slump Untuk Berbagai Pekerjaan Beton ... 14

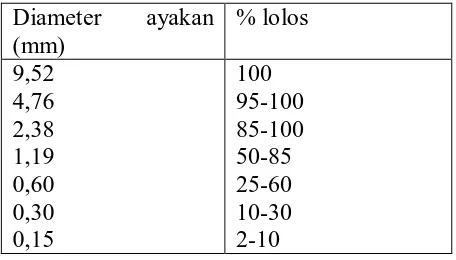

Tabel 2.4 : . Persentase Lolos Agregat Halus... 16

Tabel 2.5 : Susunan Besar Butiran Agregat Kasar ... 18

Tabel 2.6 : Kandungan Utama Portland Cement ... 31

Tabel 2.7 : Syarat Kimia Jenis IP-U, IP-K, P-U, P-K ... 39

Tabel 2.8 : Syarat Fisik IP-U, IP-K, P-U, P-K ... 39

Tabel 2.9 : Panas Hidrasi Dari Komponen-Komponen Semen Dalam J/G ... 41

Tabel 3.1 : Batas Persen Lolos Gradasi Agregat Halus ... 49

Tabel 3.2 : Persentase Lolos Agregat Halus ... 50

Tabel 3.3 : Hasil Percobaan Analisa Ayakan Pasir ... 51

Tabel 3.4 : Hasil Perhitungan ... 52

Tabel 3.5 : Hasil Percobaan Pemeriksaan Kadar Lumpur Pasir ... 55

Tabel 3.6 : Hasil Percobaan Colorimetric Test ... 59

Tabel 3.7 : Hasil Percobaan Clay Lump ... 61

Tabel 3.9 : Hasil Percobaan BJ & Absorbsi Pasir ... 72

Tabel 3.10 : Gradasi butiran kerikil berdasarkan A.S.T.M ... 77

Tabel 3.11 : Hasil Percobaan Analisa Ayakan Kerikil ... 78

Tabel 3.12 : Hasil Perhitungan ... 79

Tabel 3.13 : Hasil Percobaan Los Angeles ... 82

Tabel 3.14 : Hasil Percobaan Pemeriksaan Kadar Lumpur Kerikil... 84

Tabel 3.15 : Hasil Percobaan Pemeriksaan Berat Isi Kerikil ... 89

Tabel 3.16 : Hasil Percobaan Pemeriksaan BJ & Absorbsi Kerikil ... 95

Tabel 4.1 : Nilai Slump Beton ... 105

Tabel 4.2 : Perbandingan Kekuatan Tekan Beton pada Berbagai Benda Uji.... 107

Tabel 4.3 : Perbandingan Kekuatan Tekan Beton pada Berbagai Umur ... 107

Tabel 4.4 : Pengujian Kuat Tekan Silinder Beton ... 108

DAFTAR GAMBAR

Gambar 1.1 : Penampang dan Skema Pembebanan ... 5

Gambar 2.1 : Reaksi Hidrasi Portland Cement ... 32

Gambar 2.2 : Mekanisme Proses Pengikatan dan Pengerasan ... 34

Gambar 3.1 : Keadaan Seimbang Regangan ... 98

Gambar 3.2 : Skema Regangan, Tegangan, dan Kopel Momen Dalam ... 99

Gambar 4.1 : Kuat Tekan Beton Yang Menggunakan PPC atau PCI pada Berbagai Umur ... 108

DAFTAR NOTASI

a = Tinggi blok tegangan tekan persegi ekivalen A = Luas permukaan benda uji, cm2

Ab = Luas penampang satu batang tulangan, mm2 Asb = Luas tulangan tarik dalam keadaan seimbang, mm2 As = Luas tulangan tarik non prategangan, mm2

b = Lebar penampang balok, mm

Cb = Jarak dari serat tekan terluar ke garis netral, mm

d = Jarak dari serat tekan terluar ke pusat tulangan tarik, mm Ec = Modulus elastisitas beton, Mpa

Es = Modulus elastisitas baja tulangan, Mpa fc’ = Kuat tekan beton, Mpa

fs = Tegangan dalam tulangan pada beban kerja, Mpa fy = Tegangan luluh baja tulanganyang disyaratkan, MPa h = Tebal atau tinggi total komponen struktur, mm l = Panjang bentang, mm

Mmaks= momen terfaktor maksimum pada penempangakibat beban luar, kNm

NTb = Gaya dalam, N

n = Jumlah benda uji P = Beban aksial, kg

1 = Faktor reduksi tinggi blok tegangan tekan ekivalen beton

c = Regangan beton

y = Regangan baja tulangan

ρ = Rasio penulangan tarik non prategang

ρb = Rasio penulangan pada keadaan seimbang regangan

σb = Kekuatan tekan beton yang didapat dari tiap-tiap benda uji, kg/cm2

σbm = Kekuatan tekan beton rata-rata, kg/cm2

σbk = Kekuatan beton karakteristik, kg/cm2

ABSTRAK

Seiring dengan perkembangan teknologi dan untuk mengatasi permasalahan lingkungan, dewasa ini telah diproduksi semen portland pozzolan (PPC). Semen portland pozzolan mempunyai ketahanan terhadap serangan asam dan sulfat jauh lebih besar dari semen portland tipe I. Harga dari kedua jenis semen ini pun tidak jauh berbeda. Dengan seringnya terjadi hujan asam dan semakin tidak terelakkannya struktur berhubungan dengan asam pemakaian semen portland pozzolan perlu dipertimbangkan.

Dalam penelitian ini, akan diteliti seberapa besar pengaruh semen yang berbeda terhadap kapasitas balok beton bertulang. Dalam hal ini, semen yang akan diteliti adalah semen portland pozzolan yang akan dibandingkan dengan semen portland tipe I. Metode penelitian yang digunakan dengan melakukan pemeriksaan material, pengujian nilai slump, kuat tekan beton dan pengujian kapasitas beton bertulang dengan dua variasi yaitu beton dengan menggunakan semen portland pozzolan dan beton yang menggunakan semen portland tipe I. Benda uji yang digunakan berbentuk silinder diameter 15 cm tinggi 30 cm dan balok dengan lebar 15 cm, tinggi 25 cm dan panjang 300 cm.

BAB I PENDAHULUAN I.1. Latar Belakang

Pada masa sekarang ini dapat dirasakan lajunya perkembangan di segala bidang terutama bidang industri seperti perusahaan, perkantoran, konstruksi dan lain sebagainya. Dalam bidang konstruksi, penggunaan beton merupakan pilihan utama karena beton merupakan bahan dasar yang mudah dibentuk dengan harga yang relatif murah dibandingkan dengan bahan konstruksi lainnya. Beton merupakan bahan bangunan yang sangat populer digunakan dalam dunia jasa konstruksi. Banyak penelitian tentang beton yang sudah dilaksanakan dan akan terus berlanjut sebagai upaya untuk menjawab tuntutan perkembangan zaman dan kondisi lingkungan.

Salah satu faktor yang menentukan kemampuan suatu struktur dalam memikul beban, statis maupun dinamis, adalah kualitas dari bahan pembentuknya. Dengan demikian pemahaman terhadap properti dan karakter dari bahan yang dipilih dalam merespons beban- beban yang bekerja pada struktur selayaknya dikuasai dengan baik oleh para rekayasawan. Hal ini dimaksudkan agar struktur yang direncanakan dapat memberikan kinerja yang optimal.

Diketahui bahwa kekuatan beton banyak dipengaruhi oleh bahan pembentuknya (air, semen dan agregat) sehingga kontrol kualitas dari bahan- bahan tersebut harus diperhatikan dengan seksama agar diperoleh beton sesuai dengan yang diinginkan.

yang terkandung dalam semen tersebut dapat bereaksi dengan air dan membentuk zat baru yang bersifat sebagai perekat batuan.

Oleh karena sifat hydraulic tersebut, maka semen bersifat : Dapat mengeras bila dicampur dengan air

Tidak larut dalam air

Semen yang sering digunakan dalam pembuatan beton adalah semen portland tipe I (PCI). Semen jenis ini digunakan untuk bangunan- bangunan yang tidak memerlukan persyaratan khusus. Seiring dengan perkembangan teknologi dan untuk menghemat biaya dan energi produksi serta mengatasi permasalahan lingkungan, dewasa ini telah diproduksi semen portland pozzolan (PPC). Semen portland pozzolan ini merupakan campuran dari klinker semen Portland dengan bahan yang mempunyai sifat pozzolan. Semen PPC ini memiliki karakter dan properti yang berbeda dengan semen PCI. Pada penelitian ini akan ditinjau kekuatan tekan dan kapasitas balok beton bertulang dari beton yang menggunakan PPC dan yang menggunakan PCI.

I.2. Permasalahan

Semen Portland merupakan komponen utama dalam teknologi beton yang berfungsi sebagai perekat hidrolik untuk mengikat dan menyatukan agregat menjadi massa padat. Berbagai jenis semen Portland, melalui pengaturan rancangan bahan dasar, telah dikembangkan sesuai dengan jenis bangunan dan persyaratan lingkungan dimana beton akan digunakan.

persyaratan khusus, seperti panas dan atau waktu hidrasi serta kondisi lingkungan agresif.

Dengan perkembangan teknologi dan juga usaha yang dilakukan untuk menghemat biaya dan energi produksi serta mengatasi masalah lingkungan, dewasa ini telah diproduksi semen Portland pozzolan (PPC). Masalah lingkungan tersebut antara lain seringnya terjadi hujan asam dan semakin tidak terelakkannya struktur berhubungan dengan asam. Semen Portland pozzolan (PPC) merupakan campuran dari klinker semen portland dengan bahan yang mempunyai sifat pozzolan. Pozzolan yang digunakan dapat bersumber dari alam seperti batu apung maupun berasal dari limbah industri seperti abu terbang (residu dari pembakaran batu bara pada pembangkit listrik). PPC ini diketahui memiliki karakter dan properti yang berbeda dibandingkan dengan semen portland umum.

I.3. Tujuan

Tujuan dilakukannya penelitian ini adalah untuk mengetahui perbandingan nilai kuat tekan dan kapasitas balok beton bertulang yang dihasilkan oleh beton yang menggunakan semen portland pozzolan (PPC) dengan beton yang menggunakan semen portland tipe I (PCI), dengan mix design yang sama sehingga dapat diambil kesimpulan seberapa besar kuat tekan dan kapasitas yang dihasilkan oleh beton yang menggunakan PPC dengan beton yang menggunakan PCI.

I.4. Pembatasan Masalah

Dalam penelitian ini akan dibatasi :

1. Pengujian kuat tekan pada umur 3, 7 dan 21 hari dan kapasitas balok beton bertulang pada umur 3 hari.

2. Faktor air semen tetap.

3. Mutu beton yang digunakan adalah K-200 ( f `c= 200 kg/cm2).

4. Baja tulangan yang digunakan adalah baja polos BjTP 240 (fy= 240 kg/cm2). Dan dalam penelitian ini digunakan tulangan baja 20 mm.

5. Distribusi butiran agregat halus (pasir) dan agregat kasar (campuran antara batu pecah dan kerikil) dirancang dengan ketentuan memenuhi gradasi zona 2 untuk agregat halus dan gradasi dengan diameter maksimum 40 mm untuk agregat kasar. Agregat kasar dan agregat halus berasal dari quarry selayang, Binjai.

6. Semen yang digunakan adalah semen portland pozzolan (PPC) dan semen portland tipe I (PCI) produksi P.T Semen Padang Indonesia.

Silinder dengan diameter 15 cm dan tinggi 30 cm.

Balok beton bertulang dengan dimensi penampang 15 x 25 cm dan panjang 3 m.

Tabel 1.1 Benda Uji

Benda Uji Silinder Benda Uji Balok

Umur Umur

Jenis Semen 3 hari 7 hari 21 hari 3 hari Portland Pozzolan 2 2 2 1

Portland Tipe I 2 2 2 1

Jumlah 4 4 4 2

Jumlah benda uji 12 unit silinder beton 2 unit balok beton

8. Pengujian dilakukan pada balok beton over reinforced yang dibebani dengan beban P terpusat dengan pembebanan maksimum seperti terlihat pada gambar di bawah ini.

P h=25 cm d=20 cm

b = 15 cm 1,5 m 1,5 m

9. Balok yang diuji bertulangan tunggal ( hanya mempunyai tulangan tarik saja sedangkan tulangan tekannya tidak ada), hal ini supaya gaya tekan yang bekerja pada balok dipikul sepenuhnya oleh beton.

10.Perhitungan tulangan berdasarkan SK SNI T-15-1991-03.

I.5. Metodologi Penelitian

Metodologi yang digunakan pada penelitian ini adalah kajian eksperimental laboratorium, yang meliputi :

1. Penyediaan bahan 2. Pemeriksaan bahan

Analisa ayakan agregat halus dan agregat kasar

Berat jenis dan absorbsi agregat halus dan agregat kasar Kandungan organik pada agregat halus

Pencucian pasir melalui ayakan no. 200 Kandungan bubuk dan liat pada agregat halus Berat isi untuk agregat halus dan agregat kasar

3. Mix design

4. Pembuatan benda uji

Benda uji yang digunakan adalah

Benda uji silinder dengan diameter 15 cm dan tinggi 30 cm.

Benda uji balok beton bertulang dengan dimensi penampang 15 x 25 cm dan panjang 3 m.

5. Pengujian slump ( slump test ) 6. Pengujian kuat tekan beton

I.6 Sistematika Penulisan

Sistematika penulisan tugas akhir adalah sebagai berikut : BAB I : PENDAHULUAN

Pada bab ini berisikan latar belakang penelitian, permasalahan yang akan diamati, tujuan yang akan dicapai, pembatasan masalah dan metodologi penelitian yang dilaksanakan oleh penulis.

BAB II : LANDASAN TEORI DAN TINJAUAN PUSTAKA

Pada bab ini berisikan keterangan umum dan khusus mengenai semen portland tipe 1 ( PCI ) dan semen Portland pozzolan ( PPC) serta teori ringkas mengenai beton dan material penyusun beton yang akan diteliti berdasarkan referensi-referensi yang diperoleh oleh penulis.

BAB III : METODE PENELITIAN

Bab ini berisikan langkah – langkah dan prosedur penelitian dan penyediaan bahan yang digunakan dalam penelitian, yaitu : agregat halus, agregat kasar, semen dan air.

BAB IV : PEMBAHASAN

Bab ini berisikan data dan analisa hasil pengujian beton di laboratorium. BAB V : PENUTUP

BAB II

LANDASAN TEORI DAN TINJAUAN PUSTAKA

II.1 Beton

Beton didapat dari pencampuran bahan-bahan agregat halus dan kasar yaitu pasir, kerikil, batu pecah, atau bahan semacam lainnya, dengan menambahkan secukupnya bahan perekat semen, dan air sebagai bahan pembantu guna keperluan reaksi kimia selama proses pengerasan dan perawatan beton berlangsung. Agregat halus dan kasar, disebut sebagai bahan susun kasar campuran, merupakan komponen utama beton. Nilai kekuatan serta daya tahan ( durability) beton merupakan fungsi dari banyak faktor, di antaranya adalah nilai banding campuran dan mutu bahan susun, metode pelaksanaan pengecoran, pelaksanaan finishing, temperatur, dan kondisi perawatan pengerasannya.

peningkatan kemampuan kekuatan komponen, sering juga dijumpai beton dan tulangan baja bersama-sama ditempatkan pada bagian struktur dimana keduanya menahan gaya tekan.

Dengan sendirinya untuk mengatur kerjasama antara dua bahan yang berbeda sifat dan perilakunya dalam rangka membentuk satu kesatuan perilaku struktural untuk mendukung beban, diperlukan cara hitungan berbeda dngan apabila hanya digunakan satu macam bahan saja seperti halnya pada struktur baja, kayu, aluminium, dan sebagainya.

Kerjasama antara bahan beton dan baja tulangan hanya dapat terwujud dengan didasarkan pada keadaan-keaadaan:

1. Lekatan sempurna antara batang tulangan baja dengan beton keras yang membungkusnya sehingga tidak terjdi penggelinciran di antara keduanya 2. Beton yang mengelilingi batang tulangan baja bersifat kedap sehingga

mampu melindungi dan mencegah terjadinya karat baja

3. Angka muai kedua bahan hampir sama, dimana untuk setiap kenaikan suhu satu derajat celcius angka muai beton 0,000010 sampai 0,000013 sedangkan baja 0,000012, sehingga tegangan yang timbul karena perbedaan nilai dapat diabaikan

II.2 Baja Tulangan

Beton tidak dapat menahan gaya tarik melebihi nilai tertentu tanpa mengalami retak-retak. Untuk itu, agar beton dapat bekerja dengan baik dalam suatu sistem struktur, perlu dibantu dengan memberinya perkuatan penulangan yang terutama akan mengemban tugas menahan gaya tarik yang bakal timbul di dalam sistem. Untuk keperluan penulangan tersebut digunakan bahan baja yang memiliki sifat teknis menguntungkan, dan baja tulangan yang digunakan dapat berupa batang baja lonjoran ataupun kawat rangkai las (wire mesh) yang berupa batang kawat baja yang dirangkai (dianyam) dengan teknik pengelasan. Yang terakhir tersebut, terutama dipakai untuk plat dan cangkang tipis atau struktur lain yang tidak mempunyai tempat cukup bebas untuk pemasangan tulangan, jarak spasi, dan selimut beton sesuai dengan persyaratan pada umumnya. Bahan batang baja rangkai dengan pengelasan yang dimaksud, didapat dari hasil penarikan baja pada suhu dingin dan dibentuk dengan pola ortogonal, bujur sangkar, atau persegi empat, dengan di las pada semua titik pertemuannya.

Agar dapat berlangsung lekatan erat antara baja tulangan dengan beton, selain batang polos berpenampang bulat (BJTP) juga digunakan batang deformasian (BJTD), yaitu batang tulangan baja yang permukaannya dikasarkan secara khusus, diberi sirip teratur dengan pola tertentu, atau batang tulangan yang dupilin pada proses produksinya.

(BJTP) hanya digunakan untuk tulangan pengikat sengkang atau spiral, umumnya diberi kait pada ujungnya.

Sifat fisik batang tulangan baja yang paling penting untuk digunakan dalam perhitungan perencanaan beton bertulang ialah tegangan luluh (fy) dan modulus elastisitas (Es). Tegangan luluh (titik luluh) baja ditentukan melalui prosedur

pengujian standar sesuai SII 0136-80 dengan ketentuan bahwa tegangan luluh adalah tegangan baja pada saat mana meningkatnya tegangan tidak disertai lagi dengan peningkatan regangannya. Di dalam perencanaan atau analisis beton bertulang umumnya nilai tegangan luluh baja tulangan diketahui atau ditentukan pada awal perhitungan.

Di samping usaha standarisasi yang telah dilakukan oleh masing-masing negara produsen baja, kebanyakan produksi baja tulangan beton pada dewasa ini masih berorientasi pada spesikasi teknis yang ditetapkan ASTM. Di Indonesia produksi baja tulangan dan baja-struktur telah diatur sesuai dengan Standar Industri Indonesia, anatara lain dengan SII 0136-80 dan SII 318-80.

Modulus elastisitas baja tulanngan ditentukan berdasarkan kemiringan awal kurva tegangan-regangan di daerah elastik dimana antara mutu baja yang satu dengan lainnya tidak banyak bervariasi. Ketentuan SK SNI T-15-1991-03 menetapkan bahwa nilai modulus elastisitas baja adalah 200.00 MPa.

Tabel 2.1. Jenis dan Kelas Baja Tulangan Sesuai SII 0136-80

Kekentalan (konsisitensi) adukan beton harus disesuaikan dengan cara transport, cara pemadatan, jenis konstruksi yang bersangkutan, dan kerapatan dari tulangan. Kekentalan tersebut bergantung pada beberapa hal antara lain:

1. Jumlah dan jenis semen 2. Nilai faktor air semen

Tabel 2.2. Jumlah Semen Minimum dan Nilai Faktor Air Semen Maksimum Beton di dalam ruang bangunan:

a. Keadaan keliling non-korosif

b. Keadaan keliling korosif disebabkan oleh kondensasi atau uap-uap korosif

Beton di luar ruang bangunan:

a. Tidak terlindung dari hujan dan terik matahari langsung

b. Terlindung dari hujan dan terik matahari langsung

Beton yang masuk ke dalam tanah:

a. Mengalami keadaan basah dan kering berganti-ganti

b. Mendapat pengaruh sulfat alkali dari tanah atau air tanah

Beton yang kontinu berhubungan dengan air: a. Air tawar

pengaduk dengan menggunakan ember atau alat lain yang tidak menyerap air. Bila dianggap perlu, adukan beton diaduk lagi sebelum diadakan pengujian tersebut.

Untuk mencegah penggunaan adukan beton yang terlalu kental atau terlalau encer, dianjurkan untuk menggunakan nilai-nilai slump yang terletak dalam batas-batas yang ditunjukkan dalam tabel 2.3.

Table 2.3. Nilai-Nilai Slump Untuk Berbagai Pekerjaan Beton

uraian Slump

maksimum

Slump minimum Dinding, pelat pondasi dan pondasi telapak

bertulanng

Pondasi telapak tidak bertulang, kaison, dan konstruksi di bawah tanah

Pelat, balok, kolom, dan dinding Pengerasan jalan

II.4 Bahan Penyusun Beton II.4.1 Agregat Halus

Agregat halus yang digunakan sebagai bahan pengisi beton harus memenuhi persyaratan-persyaratan sebagai berikut:

1. Agregat halus harus terdiri dari butir-butir yang tajam dan keras. Butir- butir harus bersifat kekal, dan tidak pecah atau hancur oleh pengaruh cuaca seperti hujan atau terik matahari.

2. Agregat halus tidak boleh mengandung lumpur lebih besar dari 5 % (ditentukan terhadap berat kering). Yang dimaksud dengan lumpur adalah bagian-bagian yang dapat melalui ayakan 0,063 mm. Apabila kadar lumpur melampaui 5 %, maka agregat harus dicuci terlebih dahulu.

3. Agregat halus tidak boleh mengandung bahan-bahan organik terlalu banyak dan harus dibuktikan dengan percobaan warna dari Abrams-Harder (dengan larutan NaOH). Agregat halus yang tidak memenuhi

percobaan ini dapat juga dipakai, asal kekuatan tekan adukan agregat tersebut pada umur 7 hari dan 28 hari tidak kurang dari 95 % dari kekuatan adukan agregat yang sama tetapi dicuci dalam 3 % NaOH yang kemudian dicuci hingga bersih dengan air pada umur yang sama.

4. Agregat halus harus terdiri dari butir-butir yang beraneka ragam besarnya dan apabila diayak harus memenuhi syarat-syarat sebagai berikut :

sisa di atas ayakan 4 mm harus minimum 2 % berat sisa di atas ayakan 1 mm harus minimum 10 % berat

sisa ayakan 0,25 mm harus berkisar antara 80 % dan 95 % berat 5. Pasir laut tidak boleh dipakai sebagai agregat halus untuk semua mutu

6. Butiran agregat halus berdiameter 0.075 mm hingga 4 mm.

Derajat kehalusan suatu agregat ditentukan oleh modulus kehalusan (Fineness Modulus) dengan batasan-batasan sebagai berikut:

Pasir Halus : 2,20 < FM < 2,60 Pasir Sedang : 2,60 ≤ FM < 2,90 Pasir Kasar : 2,90 ≤ FM ≤ 3,20

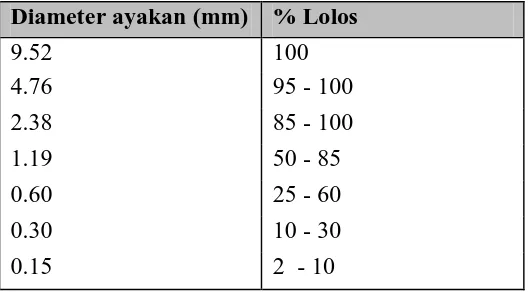

Adapun agregat halus yang dikategorikan baik berdasarkan persen lolosnya adalah berdasarkan tabel 2.4. di bawah ini.

Table 2.4. Persentase Lolos Agregat Halus

Diameter ayakan

Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut:

1. Agregat kasar adalah agregat dengan besar butiran lebih dari 5 mm. Sesuai dengan syarat-syarat pengawasan mutu agregat untuk berbagai mutu beton maka agregat kasar harus memenuhi syarat.

2. Agregat kasar harus terdiri dari butir-butir yang keras dan tidak berpori. Agregat kasar yang mengandung butir-butir pipih hanya dapat dipakai apabila jumlah butir-butir pipih tersebut tidak melampaui 20 % dari berat agregat seluruhnya. Butir-butir kasar harus bersifat kekal yang berarti tidak pecah atau hancur akibat pengaruh cuaca seperti hujan dan terik matahari.

3. Agregat kasar tidak boleh mengandung lumpur lebih dari 1 % (ditentukan terhadap berat kering).Yang diartikan dengan lumpur adalah bagian-bagian yang dapat melalui/lolos ayakan 0,063 mm. Apabila kadar lumpur melampaui 1 %, maka agregat kasar harus dicuci.

4. Agregat kasar tidak boleh mengandung bahan-bahan yang dapat merusak beton, seperti zat-zat yang aktif terhadap alkali.

5. Kekerasan dari butir-butir agregat kasar diperiksa dengan mesin pengaus Los Angeles dimana tidak boleh terjadi kehilangan berat melebihi 5 %.

6. Agregat kasar harus terdiri dari butir-butir yang beraneka ragam dan apabila diayak, harus memenuhi syarat-syarat sebagai berikut :

Sisa di atas ayakan 31,5 mm harus 0 % berat.

Sisa di atas ayakan 4 mm harus berkisar antara 90 % dan 98 %.

7. Berat butir agregat maksimum tidak boleh lebih dari 1/5 jarak terkecil antara bidang-bidang samping dari cetakan, 1/3 dari tebal plat atau 3/4 dari jarak bersih minimum di antara batang-batang atau berkas tulangan. Penyimpangan dari batasan ini diijinkan apabila menurut pengawas ahli, cara pengecoran beton adalah sedemikian rupa sehingga menjamin tidak terjadinya sarang-sarang kerikil.

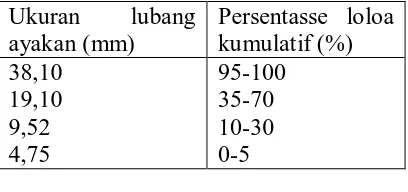

Batasan Modulus kehalusan kerikil : 5,5≤ FM ≤ 7,5. Table 2.5 Susunan Besar Butiran Agregat Kasar

Ukuran lubang

Semen berasal dari kata cement dalam bahasa asing/inggris yang berarti pengikat/perekat. Perkataan cement itu sendiri diambil dari kata latin cementum yaitu nama yang diberikan kepada batu kapur yang serbuknya telah dipergunakan sebagai bahan adukan (mortar) lebih dari 2.000 tahun yang lalu di negara Italia.

Semen adalah hydraulic binder (perekat hidraulis) yang berarti bahwa senyawa-senyawa yang terkandung di dalam semen tersebut dapat bereaksi dengan air dan membentuk zat baru yang bersifat sebagai perekat terhadap batuan.

Oleh karena sifat hidraulis tersebut, maka semen bersifat: Dapat mengeras jika dicampur dengan air

Tidak larut dalam air

Hydraulic binder misalnya: portland cement, blended cement, high alumunia

cement dan sebagainya. Di samping hidraulic binder, juga dikenal non-hidraulic

binder misalnya lime.

Sejak berabad-abad kandungan lime merupakan perekat klasik dalam bangunan yang dibuat dengan memanaskan limestone pada suhu 850℃. Kandungan CaCO3 dari limestone akan melepaskan CO2 dan menghasilkan burnt lime atau quick

lime (CaO). Produk ini bereaksi dengan cepat dengan air menghasilkan Ca(OH)2

dalam butir yang halus dan selanjutnya Ca(OH)2 ini akan bereaksi dengan CO2 dari

udara dan mengeras menjadi CaCO3 kembali dan juga bereaksi dengan

senyawa-senyawa silikat yang menghasilkan senyawa-senyawa calcium silicate hydrate yang bersifat sebagai perekat batuan.

Adapun bahan baku pembuatan semen adalah : Batu Kapur

• Senyawa besi dan organik menyebabkan batu kapur berwarna abu-abu hingga kuning

Tanah Liat

• Komponen utama pembentuk tanah liat adalah senyawa Alumina Silikat Hidrat

• Klasifikasi senyawa alumina silikat berdasarkan kelompok mineral yang dikandungnya :

– Kelompok Montmorilonite

• Meliputi : Monmorilosite, beidelite, saponite, dan nitronite – Kelompok Kaolin

• Meliput i : kaolinite, dicnite, nacrite, dan halaysite – Kelompok tanah liat beralkali

• Meliputi : tanah liat mika (ilite) Pasir Besi dan Pasir Silikat

• Bahan ini merupakan bahan koreksi pada campuran tepung baku (Raw Mix)

• Digunakan sebagai pelengkap komponen kimia esensial yang diperlukan untuk pembuatan semen

• Pasir silika digunakan untuk menaikkan kandungan SiO2

Gypsum ( CaSO4. 2 H2O )

• Berfungsi sebagai retarder atau memperlambat proses pengerasan dari semen

• Hilangnya kristal air pada gipsum menyebabkan hilangnya atau berkurangnya sifat gipsum sebagai retarder.

Kandungan kimia yang ada dalam semen antara lain: * Trikalsium Silikat

* Dikalsium Silikat * Trikalsium Aluminat * Tetrakalsium Aluminofe * Gipsum

Langkah utama proses produksi semen adalah: 1. Penggalian/Quarrying

Terdapat dua jenis material yang penting bagi produksi semen: yang pertama adalah yang kaya akan kapur atau material yang mengandung kapur (calcareous materials) seperti batu gamping, kapur, dll., dan yang kedua adalah yang kaya

akan silika atau material mengandung tanah liat (argillaceous materials) seperti tanah liat. Batu gamping dan tanah liat dikeruk atau diledakkan dari penggalian dan kemudian diangkut ke alat penghancur.

2. Penghancuran

3. Pencampuran Awal

Material yang dihancurkan melewati alat analisis on-line untuk menentukan komposisi tumpukan bahan.

4. Penghalusan dan Pencampuran Bahan Baku

Belt conveyor mengangkut tumpukan yang sudah dicampur pada tahap awal ke

penampung, dimana perbandingan berat umpan disesuaikan dengan jenis klinker yang diproduksi. Material kemudian digiling sampai kehalusan yang diinginkan. 5. Pembakaran dan Pendinginan Klinker

Campuran bahan baku yang sudah tercampur rata diumpankan ke pre-heater, yang merupakan alat penukar panas yang terdiri dari serangkaian siklon dimana terjadi perpindahan panas antara umpan campuran bahan baku dengan gas panas dari kiln yang berlawanan arah. Kalsinasi parsial terjadi pada pre‐heater ini dan berlanjut dalam kiln, dimana bahan baku berubah menjadi agak cair dengan sifat seperti semen. Pada kiln yang bersuhu 1350-1400°C, bahan berubah menjadi bongkahan padat berukuran kecil yang dikenal dengan sebutan klinker, kemudian dialirkan ke pendingin klinker, dimana udara pendingin akan menurunkan suhu klinker hingga mencapai 100 °C.

6. Penghalusan Akhir

dihancurkan dalam sistem tertutup dalam penggiling akhir untuk mendapatkan kehalusan yang dikehendaki. Semen kemudian dialirkan dengan pipa menuju silo semen.

Jenis-jenis semen antara lain: Semen Portland (Portland Cement)

Semen portland ini merupakan semen hidrolis yang dihasilkan dengan jalan menghaluskan terak yang mengandung senyawa-senyawa kalsium silikat dan biasanya juga mengandung satu atau lebih senyawa-senyawa calsium sulphat yang ditambahkan pada penggilingan akhir. Semen portland adalah semen yang diperoleh dengan menghaluskan terak yang terutama terdiri dari silikat-silikat, calsium yang bersifat hidrolis bersama bahan tambahan biasanya gypsum.

Tipe-tipe semen portland yaitu: 1. Tipe I (Ordinary Portland Cement) Indonesian Standard : SNI 15-2049-2004 American Standard : ASTM C 150-04a European Standard : EN 197-1:2000

Semen Portland tipe ini digunakan untuk segala macam konstruksi apabila tidak diperlukan sifat-sifat khusus, misalnya tahan terhadap sulfat, panas hidrasi, dan sebagainya. Semen ini mengandung 5 % MgO dan 2,5 -3% SO3.

Semen ini digunakan untuk bahan konstruksi yang memerlukan sifat khusus tahan terhadap sulfat dan panas hiderasi yang sedang, biasanya digunakan untuk daerah pelabuhan dan bangunan sekitar pantai. Semen ini mengandung 20% SiO2, 6 % Al2O3, 6% Fe2O3, 6% MgO, dan 8% C3A.

3. Tipe III (High Early Strength Portland Cement)

Semen ini merupakan semen yang digunakan biasanya dalam keadaan-keadaan darurat dan musim dingin. Digunakan juga pada pembuatan beton tekan. Semen ini memiliki kandungan C3S yang lebih tinggi dibandingkan semen portland tipe I dan tipe II sehingga proses pengerasan terjadi lebih cepat dan cepat mengeluarkan kalor. Semen ini tersusun dari 3,5-4% Al2O3, 6% Fe2O3, 35% C3S, 6% MgO, 40% C2S dan 15% C3A.

4. Tipe IV (Low Heat Portland Cement)

Semen tipe ini digunakan pada bangunan dengan tingkat panas hiderasi yang rendah misalnya pada bangunan beton yang besar dan tebal, baik sekali untuk mencegah keretakan. Low Heat Portland Cement ini memiliki kandungan C3S dan C3A lebih rendah sehingga kalor yang dilepas lebih rendah. Semen ini tersusun dari 6,5 % MgO, 2,3 % SO3, dan 7 % C3A.

5. Tipe V (Super Sulphated Cement) Indonesian Standard : SNI 15-2049-2004 American Standard : ASTM C 150-04a

utamanya adalah slag tanur tinggi dengan kandungan aluminanya yang tinggi, 5% terak portland cement , 6 % MgO, 2,3 % SO3, dan 5 % C3A.

Semen portland pozolan

Adalah suatu semen hidrolis yang terdiri dari campuran yang homogen antara semen portland dengan pozolan halus, yang di produksi dengan menggiling klinker semen portland dan pozolan bersama-sama, atau mencampur secara merata bubuk semen portland dengan bubuk pozolan, atau gabungan antara menggiling dan mencampur, dimana kadar pozolan 6 % sampai dengan 40 % massa semen portland pozolan. Semen ini mengandung senyawa silika dan alumina dimana bahan pozzolona sendiri tidak memiliki sifat seperti semen, akan tetapi bentuk halusnya dan dengan adanya air, senyawa-senyawa tersebut membentuk kalsium aluminat hidrat yang bersifat hidraulis. Bahan pozzolan tersusun atas 45-72 % SiO2, 10-18 % Al2O3, 1-6 % Fe2O3, 0,5-3 % MgO, 0,3-1,6 % SO3.

Semen portland komposit

Indonesian Standard : SNI 15-7064-2004

European Standard : EN 197-1:2000 (42.5 N & 42.5 R)

Semen portland komposit adalah bahan pengikat hidrolis hasil penggilingan bersama-sama terak semen portland dan gips dengan satu atau lebih bahan anorganik, atau hasil pencampuran antara bubuk semen portland dengan bubuk bahan anorganik lain. Bahan anorganik tersebut antara lain terak tanur tinggi (blast furnace slag), pozolan, senyawa silikat, batu kapur, dengan kadar total bahan anorganik 6% - 35 % dari massa semen portland komposit.

Semen portland komposit dapat digunakan untuk konstruksi umum seperti: pekerjaan beton, pasangan bata, selokan, jalan, pagar dinding dan pembuatan elemen bangunan khusus seperti beton pracetak, beton pratekan, panel beton, bata beton (paving block) dan sebagainya.

Semen Trass

Semen Trass adalah Semen yang dihasilkan dengan menggiling campuran antara 60 % – 80 % trass atau tanah yang berasal dari debu gunung berapi yang serupa dengan pozzolon dengan menambah CaSO4.

Semen Alumina (Alumina Cement)

Komposisi bahan baku bauksit (57,5-62,5%) dan kapur padam (37,7-42,5%) setelah dibakar pada suhu 1400 0C, menghasilkan semen alumina dengan komponen dominan mineral calsium aluminate (CA), sifat utamanya kecepatan hidrasi cukup baik yaitu waktu ikat awal kurang dari 6 jam dan waktu ikat akhir kurang dari 2 jam, kekuatan ikatan dengan air masih kurang tinggi, kadar alumina dalam semen 47,64-55,30% dengan temperatur lunak 1400-1490 0C.

Perbaikan sifat-sifat semen alumina hasil penelitian diperkirakan masih dapat ditingkatkan dengan menaikkan suhu sintering antara 1400-1450 0C, dan memperlambat waktu pendinginan agar pertumbuhan kristal mineral CA dalam semen dapat dipercepat.

Komponen lain yang terbentuk dapat mempengaruhi sifat semen ketika bercampur dengan air, yaitu Cl2A7 (mudah terhidrasi dan pengikatan terhadap air sangat cepat), CA2 (semen menjadi sangat lambat terhidrasi pada suhu kamar dan menjadi cepat bila terdapat slurry kapur/larutan yang pHnya tinggi), C2S (menghambat kecepatan pengikatan air bila kadar SiO2 dalam massa campuran bauksit-kapur >5%), C4AF atau C6AF (memperlambat kecepatan hidrasi, terjadi bila kadar SiO2 dalam campuran bauksit-kapur <5%).

Semen Slag (Slag Cement)

Semen slag ini dikenal 2 macam tipe, yaitu 1. Eisen portland cement

Yaitu semen yang dihasilkan dari penggilingan campuran 60% terak portland dan 40 % butir-butir slag tanur tinggi.

Semen yang dihasilkan dari penggilingan campuran yang mengandung 15 – 19 % terak portland cement dan 41 – 85 % butir –butir slag dengan penambahan CaSO4.

Semen Alami (Natural Cement)

Semen alam ini dihasilkan dari kerang batu kapur yang mengandung tanah liat seperti komposisi semen di alam. Material ini dibakar sampai suhu pelelehannya hingga menghasilkan terak. Kemudian terak tersebut digiling menjadi semen yang halus. Dalam pemakaiannya dicampur dengan semen portland.

Semen Sumur Minyak (Oil Well Cement)

American Standard : API Spec 10A Class G-HSR

Oil Well Cement (OWC) digunakan untuk penyekat pada pengeboran sumur

minyak. Oleh karenanya semen jenis ini juga disebut semen sumur minyak. Sumur-sumur minyak atau gas dibuat dengan mengebor lubang ke dalam tanah / bumi dengan kedalaman ratusan sampai dengan 20.000 kaki (sekitar 7.000 meter). Pipa besi yang disebut casing ditempatkan pada lubang sumur dan semen dipompa ke bawah melalui pipa tsb.

Sewaktu semen terpompa keluar melalui dasar casing tsb. dan kembali ke permukaan melalui bagian luar casing, ia akan membentuk ikatan kritis antara bagian luar casing dengan dinding sumur yang telah dibor. Ikatan ini akan melindungi minyak, gas dan air bawah tanah sehingga tidak bercampur di dalam sumur tsb.

keharusan waktu pemekatan yang ketat, maka OWC diproduksi dengan standar mutu yang ketat sesuai dengan standar API (American Petroleum Institute).

Semen ini digunakan pada temperatur dan tekanan tinggi, sering dijumpai pada penggunaan pengeboran minyak atau digunakan untuk pengeboran air tanah artesis. Semen ini merupakan semen portland yang dicampur dengan retarder untuk memperlambat pengerasan semen seperti lignin, asam borat, casein, dan gula.

Semen Masonry

Semen Masonry dibuat dengan menggiling campuran terak semen portland dengan batu kapur, batu pasir, atau slag dengan perbandingan 1 : 1. Semen ini digunakan untuk plesteran, pemasangan bata, dan keramik.

Semen Portland Putih

Indonesian Standard : SNI 15-0129-2004 American Standard : ASTM C 150-04a

White Portland Cement (WPC) / Semen Portland Putih merupakan jenis semen

bermutu tinggi. Semen Portland Putih terutama digunakan untuk keperluan pekerjaan-pekerjaan arsitektur, precast dan beton yang diperkuat dengan fiber, panel, permukaan teraso, stucco, cat semen, nat ubin / keramik serta struktur yang bersifat dekoratif.

menggunakan metode Kett C-1. Semen Portland Putih dapat juga digunakan untuk proses konstruksi pada umumnya dan saat ini merupakan satu-satunya Semen Portland Putih produksi dalam negeri.

Portland cement yang memiliki warna keabu-abuan, warna ini disebabkan oleh kandungan oksida silika pada portland cement tersebut. Jika kandungan oksida silika tersebut dikurangi 0,4 %, maka warna semen portland berubah menjadi warna putih.

II.5.2 Portland Cement

Portland cement adalah perekat hidraulis yang dihasilkan dari penggilangan

klinker yang kandungan utamannya calcium silicate dan satu atau dua buah bentuk calcium sulfat sebagai bahan tambahan.

II.5.2.1 Hidrasi Semen

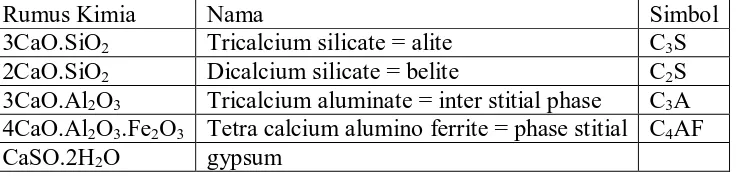

Kandungan utama dari portland cement adalah Tabel 2.6 Kandungan Utama Portland Cement

Rumus Kimia Nama Simbol

3CaO.SiO2 Tricalcium silicate = alite C3S

2CaO.SiO2 Dicalcium silicate = belite C2S

3CaO.Al2O3 Tricalcium aluminate = inter stitial phase C3A

4CaO.Al2O3.Fe2O3 Tetra calcium alumino ferrite = phase stitial C4AF

CaSO.2H2O gypsum

Senyawa hidrat terdiri dari:

1. Calcium silicate hydrate + Ca(OH)2

2. Calcium aluminate hydrate (3Cao.Al2O3.3H2O)

3. Calcium sulfuric aluminate hydrate (3Cao.Al2O3.3CaSO4.3H2O)4

Yang semuanya dalam bentuk cement gel.

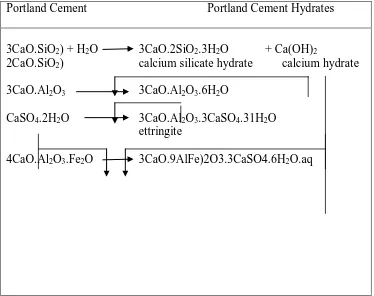

Gambar 2.1 Reaksi Hidrasi Portland Cement

Portland Cement Portland Cement Hydrates

3CaO.SiO2) + H2O 3CaO.2SiO2.3H2O + Ca(OH)2

2CaO.SiO2) calcium silicate hydrate calcium hydrate

3CaO.Al2O3 3CaO.Al2O3.6H2O

CaSO4.2H2O 3CaO.Al2O3.3CaSO4.31H2O

ettringite

II.5.2.2 Setting (Pengikatan) dan Hardening (Pengerasan) II.5.2.2.1 Mekanisme Terjadinya Setting Dan Hardening

Pada pencampuran dengan air, maka senyawa-senyawa klinker segera terhidrasi, seperti ditunjukkan pada gambar 1.

C3A akan bereaksi paling cepat menghasilkan 3CaO.2SiO2.3H2O senyawa

ini membentuk gel yang bersifat cepat set (kaku) sehingga ia akan mengontrol sifat setting time. Tetapi 3CaO.2SiO2.3H2O akan bereaksi dengan gypsum yang segera

membentuk etteringite yang akan membungkus permukaan 3CaO.2SiO2.3H2O dan

3CaO.Al2O3, sehingga reaksi hidrasi dari 3CaO.Al2O3 akan dihalangi dan proses

setting akan dicegah. Namum demikian lapisan etteringite pembungkus tersebut karena suatu fenomena osmosis, ia pecah, dan reaksi hidrasi C3A akan terjadi lagi.

Tetapi segera pula akan terbentuk etteringite baru yang akan membungkus 3CaO.Al2O3 kembali. Proses ini akhirnya menghasilkan setting time. Makin banyak

etteringite yang terbentuk, maka setting time akan makin panjang. Oleh karena itulah

gypsum dikenal sebagai retarder. Dengan adanya gypsum, proses hidrasi di samping

menghasilkan cement gel juga terbentuk etteringite. Mekanisme proses setting (pengikatan) dan hardening (pengerasan) ditunjukkan pada gambar 2.

Pada awal mula reaksi hidrasi tersebut akan menghasilkan pengendapan Ca(OH)2, etteringite dan C-S-H akan membentuk coating pada partikel sermen serta

etteringite akan membentuk coating pada 3CaO.Al2O3. hal ini akan mengakibatkan

reaksi hidrasi akan tertahan, periode ini disebut induction periode atau resting periode atau dormant periode. Ini terjadi pada 1-2 jam dan selama itu pasata masih

tersebut dan segera reaksi hidrasi terjadi kembali dan initial set segera tercapai. Selama periode beberapa jam, reaksi hidrasi dari 3CaO.SiO2 terjadi dan

Gambar 2.2. Mekanisme Proses Pengikatan dan Pengerasan

Penambahan air

Proses Pasta plastis &

d h dib k

Final setting

Initial setting

Hardening

Initial setting

Setting

II.5.2.2.2 Setting (Pengikatan)

Sifat set (pengikatan) pada adonan semen dengan air adalah dimaksudkan sebagai gejala terjadinya kekakuan pada adonan tersebut.

Dalam prakteknya, sifat set ini ditunjukkan dengan waktu pengikatan (setting time) yaitu waktu mulai dari adonan terjadi sampai mulai terjadi kekakuan.

Dikenal ada dua macam setting time, yaitu:

Initial setting time (waktu pengikatan awal) ialah waktu mulai adonan

terjadi sampai mulai terjadi kekakuan tertentu dimana adonan sudah mulai tidak workable.

Final setting time (waktu pengikatan akhir) ialah waktu mulai adonan

terjadi sampai terjadi kekakuan penuh.

Pada umumnya setting time dipengaruhi beberapa hal berikut: Kandungan C3A

Makin besar kandungan C3A cenderung akan menghasilkan setting

time yang makin pendek.

Kandungan gypsum (CaSO4.2H2O)

Makin besar kandungan CaSO4.2H2O di dalam semen, menghasilkan

setting time yang makin panjang. Kehalusan

Dalam praktek kadang-kadang dijumpai suatu kelainan dari sifat set, yaitu terjadi kekakuan yang sangat cepat dari adonan semen, mortar, atau beton. Gejala ini dikenal dengan early stiffining.

Ada dua macam gejala early stiffining, yaitu: 1. False set (pengikatan semu)

Yaitu gejala terjadinya pengembangan sifat kekakuan dari adonan semen, mortar, beton tanpa terjadinya pelepasan panas yang banyak. Gejala tersebut akan hilang dan sifat plastis akan dicapai kembali bila dilakukan pengadukan lebih lanjut tanpa penambahan air.

False set terjadi karenna pada operasi penggilingan klinker dan gypsum

silaksanakan pada suhu operasi yang terlalu tinggi gehingga terjadi dehidrasi

(pelepasan air kristal) dari CaSO4.2H2O menjadi

CaSO4.1,5H2O.CaSO4.0,5H2O. Inilah yang menyebabkan terjadinya false set.

2. Quick set atau flash set

Adalah gejala terjadinya pengembangan kekakuan yang terlalu cepat dari adonan semen, mortar, atau beton dengan disretai pelepasan panas yang cukup besar, dimana kekakuan ini tidak dapt dihilangkan dengan pengadukan lebih lanjut tanpa penambahn air.

Quick set dapat disebabkan karena terlalu tingginya kadar C3A dalam semen

relatif terhadap kadar CaSO4.2H2O. gejala ini dapat juga disebabkan oleh

II.5.3 Portland Pozzolan Cement

Portland pozzolan cement adalah suatu semen hidrolis yang terdiri dari

campuran yang homogen antara semen portland dengan pozolan halus, yang di produksi dengan menggiling klinker semen portland dan pozolan bersama-sama, atau mencampur secara merata bubuk semen portland dengan bubuk pozolan, atau gabungan antara menggiling dan mencampur, dimana kadar pozolan 6 % sampai dengan 40 % massa semen portland pozolan.

Sedangkan pozzolan adalah bahan yang mengandung silika atau senyawanya dan alumina, yang tidak mempunyai sifat mengikat seperti semen, akan tetapi dalam bentuknya yang halus dan dengan adanya air, senyawa tersebut akan bereaksi secara kimia dengan kalsium hidroksida pada suhu kamar membentuk senyawa yang mempunyai sifat seperti semen.

Bahan pozzolan tersusun atas : • 45 - 72 % SiO2

• 10 - 18 % Al2O3

• 1 - 6 % Fe2O3

• 0,5 - 3 % MgO • 0,3 - 1,6 % SO3

Konstruksi beton massa yang membutuhkan panas hidrasi rendah, seperti bendungan.

Bangunan yang memerlukan kekedapan air yang tinggi, seperti bangunan sanitasi dan bangunan penampung air..

Bangunan-bangunan yang berhubungan langsung dengan zat asam dan sulfat seperti saluran air, cerobong asap, pabrik-pabrik pembuatan zat kimia, dan lain-lain.

Adapun sifat-sifat beton dengan adanya pozzolan ini adalah 1. Mengurangi jumlah air yang digunakan

2. Panas hidrasi rendah

3. Mempunyai pori-pori yang kecil, sehingga beton lebih kedap

4. Penyusutan yang relatif kecil, sehingga dapat menghindari retak rambut Jenis dan penggunaan antara lain sebagai berikut:

1. Jenis IP-U yaitu semen portland pozolan yang dapat dipergunakan untuk semua tujuan pembuatan adukan beton

2. Jenis IP-K yaitu semen portland pozolan yang dapat dipergunakan untuk semua tujuan pembuatan adukan beton, semen untuk tahan sulfat sedang dan panas hidrasi sedang

4. Jenis P-K yaitu semen porland pozolan yang dapat dipergunakan untuk pembuatan beton dimana tidak disyaratkan kekuatan awal yang tinggi, serta untuk tahan sulfat sedang dan panas hidrasi rendah

Tabel di bawah ini memberikan syarat kimia dan fisik dari jenis IP-U, IP-K, P-U, P-K.

Tabel 2.8 Syarat Fisik IP-U, IP-K, P-U, P-K

No Jenis uji Satuan IP-U IP-K P-U P-K

1 Kehalusan dengan alat blaine

2 Kekekalan dengan

autoclave 5 Kandungan udara dari

Dalam penelitian ini digunakan portland pozzolan cement produksi PT. Semen Padang, dimana jenis semen ini telah memenuhi SNI 15-2049-94 tipe IP-U dan IP-K dan ASTM C 595 M-95a tipe IP & IP (MS).

Portland pozzolan cement ini digunakan untuk semua jenis tujuan pembuatan

adukan beton, untuk ketahanan terhadap serangan sulfat dan panas hidrasi sedang seperti pembuatan bendungan dam, bangunan tepi pantai.

II.6 Pengaruh Kualitas Semen terhadap Kekuatan Tekan Beton II.6.1 Kehalusan Semen

Makin halus semen/partikel-partikel semen, akan menghasilkan kekuatan tekan yang tinggi. Hal ini karena makin luasnya permukaan yang bereaksi dengan air dan kontak dengan agregat

II.6.2 Komposisi Kimia 1. C3S dan C2S

C3S memberikan konstribusi yang besar pada perkembangan kekuatan awal,

sedangakan C2S memberikan konstribusi kekuatan pada umur yang lebih

panjang.

2. C3A

C3A mempengaruhi kekuatan tekan sampai pada tingkat tertentu pada umur

3. C4AF

C4AF tidak mempengaruhi kekuatan tekan terlalu banyak.

4. MgO

MgO tidak memberikan konstribusi yang berarti pada perkembangan kekuatan tekan. Bahkan akan mengakibatkan ekspansi yang halus, berupa retak-retak rambut, apabila kandungan MgO dalam semen cukup tinggi.

II.7 Panas Hidrasi

Reaksi hidrasi komponen-kmoponen semen dengan air adalah eksotermis dan panas yang dilepaskan per satun berat disebut panas hidrasi. Tabel 2.9 menunjukkan besarnya panas hidrasi dari komponen-komponen semen.

Tabel 2.9. Panas Hidrasi Dari Komponen-Komponen Semen Dalam J/G Komponen 3 hari 7 hari 28 hari 90 hari 1 thn 6,5 thn

C3S 244 222 377 436 490 490

C2S 40 42 105 176 226 222

C3A 888 1559 1378 1303 1169 1374

C4AF 289 494 494 410 377 465

Dari tabel terlihat bahwa semen yang lebih banyak mengandung C3S dan C3A

II.8 Ketahanan Beton

Ketahanan beton terhadap pengaruh yang merusak oleh kondisi sekitarnya hingga beton tidak mengalami kerusakan ( menimbulkan penurunan kekuatan tekan) adalah dimaksudkan sebagai durability of concrete. Umumnya kerusakan pada beton di daerah-daerah tropis disebabkan oleh pengaruh asam, pengaruh sulfat dan abrasi. II.8.1 Beton pada Pengaruh Asam dari Sekitarnya

Beton dari portland cement dapat mengalami kerusakan oleh pengaruh asam dari sekitarnya. Umumnya serangan oleh asam pada beton adalah dengan merubah konstituen-konstituen semen yang tidak larut dalam air mrnjadi senyawa-senyawa yang larut dalam air. Misalnya asam chlorida (HCl) merubah calcium silicate hydrate, calcium aluminate hydrate, calcium alumina ferryte hydrate dan Ca(OH)2

menjadi CaCl2, AlCl3, dan FeCl3.

Dalam hal ini, tingkat keasaman menentukan tingkat agresifitas dari serangan tersebut. Tingkat keasaman yang dapat merusak tersebut diperkirakan adalah pada pH di bawah 6. Akan tetapi bila keasaman air disebabkan oleh pelarutan CO2 maka

dengan pH di atas 6,5 juga dapat terjadi perusakan pada beton.

Bahkan juga dijumpai dalam air yang netral (pH = 7) juga terjadi perusakan beton. Dalam hal ini pH tidak dapat dipakai sebagai parameter yang dapat menerangkan tingkat agresifitas dari serangan asam tersebut, karena apabila tingkat hardness (kesadahan) cukup tinggi maka pada pH sampai dengan 7,5 tingkat agresif

dari serangan asam tersebut sudah cukup besar.

yang tidak larut dalam air. Pembentukan calcium carbonat ini sebenarnya tidak menimbulkan perusakan, akan tetapi proses berikutnya adalah larutan carbondioxida dalam air akan bereaksi dengan calcium carbonat akan membentuk calcium bicarbonat yang bersifat larut dalam air.

Ca(OH)2 + CO2 CaCO3

Calcium hydroxida calcium oxida calcium carbonat CaCO3 + CO2 + H2O Ca(HCO3)2

Calcium bicarbonat

Disarankan untuk kondisi pada pH sampai dengan 6, maka beton harus diberikan suatu proteksi khusus atau dipakai high alumina cement atau super sulfated cement. Serangan asam pada pH di atas 6 dapat diatasi dengan memperapat beton

yaitu dengan memeperkecil W/C ratio sampai 0,45-0,50. II.8.2 Beton pada Pengaruh Sulfat dari Sekitarnya II.8.2.1 Mekanisme Serangan Sulfat terhadap Beton

Bermacam-macam senyawa sulfat umumnya dapat menyerang beton dengan hebatnya kecuali barium sulfat (barytes) yang bersifat tidak larut dalam air oleh karena tidak agresif. Bahkan barytes dapat dipakai sebagai agregat untuk pembetonan pada konstruksi-konstruksi berat untuk reaktor-reaktor atom dan konstruksi-konstruksi yang sejenis karena barytes dapat memperbaiki sifat-sifat kekedapan yang dapat mencegah radiasi.

dan menyebabkan terjadi ekspansi. Pada pengaruh sulfat yang kontinue ekspansi tersebut akan menimbulkan keretakan yang dapat mengakibatkan kehancuran dari beton.

Alkali sulfat bereaksi dengan free calcium hydroxida membentuk gypsum. Ca(OH)2 + Na2SO4 + 2H2O CaSO4.2H2O + 2NaOH

Dan gypsum akan bereaksi dengan calcium aluminate hydrate membentuk ettringite yang memiliki volume yang lebih besar.

3CaSO4.2H2O + 4CaO.Al2O3.19H2O + 7H2O

3CaO.Al2O3.CaSO4.31H2O + Ca(OH)2

Ettringite II.8.2.2 Intensitas Serangan Sulfat

Intensitas serangan sulfat tidak hanya ditentukan olek kadar sulfatnya saja, tetapi juga oleh faktor-faktor berikut:

1. Macam senyawa sulfat

Misalnya magnesium sulfat lebih agresif daripada calcium sulfat. 2. Adanya ion-ion lain

Misalnya:

Sodium hydroxida dapat mengurangi sulfat ekspansion

Magnesium chlorida dapat mencegah terbentuk ettringite secara

sempurna

3. Cara kontak antara sulfat dan beton

Misalnya intensitas serangan sulfat lebih besar pada beton yang terendam secara kontinue (basah dan kering bergantian) lebih besar daripada beton yang terendam secara terus menerus dalam sulfat ( pada marine structure, serangan pada permukaan laut lebih besar daripada dasarnya)

II.8.2.3 Sifat Semen yang Mempengaruhi Ketahanannya terhadap Serangan Sulfat

Ketahanan dari portland cement terhadap serangan sulfat adalah ditentukan dari besarnya calcium aluminate hydrate yang ada yang dapat bereaksi dengan gypsum membentuk ettringite. Oleh karenanya ketahanan sulfat tersebut akan lebih

baik bila kandungan C3A dalam semen makin kecil. Kandungan C3A adalah

merupakan faktor yang mendasari diproduksinya sulfate resistance cement

II.9 Air

Air yang digunakan untuk campuran beton harus memenuhi syarat-syarat sebagai berikut:

1. Air yang dipergunakan untuk pembuatan dan perawatan beton adalah air yang tidak mengandung minyak, asam, garam-garam, alkali, bahan-bahan organik atau bahan-bahan yang dapat merusak mutu beton atau baja dan juga mempunyai pH yang tidak boleh > 6. Dalam hal ini dianjurkan bahwa air yang digunakan sebaiknya air bersih yang dapat diminum.

2. Apabila terdapat keragu-raguan mengenai air maka dianjurkan untuk mengirim contoh air yang akan dipakai ke lembaga pemeriksaan bahan-bahan yang diakui untuk diselidiki sampai berapa jauh air tersebut mengandung zat-zat yang dapat merusak beton atau tulangan baja.

3. Apabila pemeriksaan tersebut tidak dapat dilakukan maka diadakan percobaan perbandingan antara kekuatan tekan mortar semen + pasir dengan memakai air itu dan dengan memakai air suling. Air tersebut dapat dianggap memenuhi syarat dan dapat dipakai apabila kekuatan tekan mortar dengan memakai air itu pada umur 7 dan 28 hari paling sedikit adalah 90 % dari kekuatan tekan mortar dengan menggunakan air suling pada umur yang sama. 4. Jumlah air yang dipakai untuk membuat adukan beton dapat ditentukan

dengan ukuran isi atau ukuran berat dan harus dilakukan setepat-tepatnya.

BAB III

METODE PENELITIAN

III.1. Pelaksanaan Penelitian

Langkah-langkah pelaksanaan penelitian ini adalah : III.1.1. Pemeriksaan Bahan Penyusun Beton

Pemeriksaan karakteristik bahan penyusun beton adalah : III.1.1.1. Agregat Halus

Agregat halus (pasir) yang dipakai dalam campuran beton diperoleh dari quarry selayang, Binjai. Pemeriksaan yang dilakukan terhadap agregat halus

meliputi :

Analisa ayakan pasir

Pemeriksaan kadar lumpur pasir

Pemeriksaan kandungan organik (colorimetric test) Pemeriksaan kadar liat (clay lump)

Pemeriksaan berat isi pasir

Pemeriksaan berat jenis dan absorbsi pasir.

Analisa Ayakan Pasir

I. Nama Percobaan : Analisa Ayakan Pasir

Menentukan Fineness Modulus (kehalusan pasir) III. Bahan : Pasir kering 2000 gram

IV. Alat – alat : · Timbangan (tingkat kepekaan 0.1%) · Shieve Shaker Machine

· Sampel Spliter

· 1 set ayakan V. Teori

Pasir adalah butiran – butiran mineral dengan besar butiran <5mm. Pasir digolongkan sebagai agregat halus dikarenakan besaran butirannya <5mm. Pasir ada yang tersedia secara alami maupun buatan, Pasir sungai, pantai, gunung/galian adalah contoh pasir alami, untuk pasir buatan biasanya dihasilkan dari pemecahan bebatuan oleh alat – alat pemecah batu (stone crusher).

Keadaan gradasi suatu agregat sangat mempengaruhi kekuatan dan keekonomisan suatu beton. Agregat dengan gradasi yang homogen dikatakan bergradasi jelek dan tidak bisa dipakai sebagai campuran beton. Karena dengan perbutiran yang homogen akan banyak ruang kosong atau celah diantara agregat tersebut. Ruang kosong ini dengan sendirinya akan terisi oleh semen, sehingga pemakaian semen akan berlebihan dan pembiayaan menjadi tidak ekonomis. Juga ditinjau dari sifat semen yang menyusut bila mengering sehingga partikel-partikel tidak terikat dengan baik yang mengakibatkan timbulnya kerapuhan atau retak.

lebih kecil dan semen akan mengisi ruangan yang tidak terisi oleh partikel yang lebih kecil, sehingga pemakaian semen bisa lebih hemat dan yang lebih penting pengikatan partikel oleh semen dapat berlangsung dengan baik. Dengan meggunakan agregat yang bergradasi baik, akan menghasilkan beton dengan kekuatan seperti yang disyaratkan.

Gradasi adalah susunan butiran dari agregat yang ditunjukkan oleh 4 daerah susunan butir (zone), yang dapat dijelaskan sebagai berikut :

1. Zona 1 adalah daerah tidak baik, karena di daerah ini agregat halus terlalu halus sehingga dibutuhkan terlalu banyak air dan semen untuk memperoleh beton yang mudah dikerjakan serta dapat mencapai kekuatan yang disyaratkan.

2. Zona 2 adalah daerah baik, akan tetapi diperlukan lebih banyak semen dan air dibandingkan zona 3.

3. Zona 3 adalah merupakan daerah baik sekali. 4. Zona 4 daerah baik untuk agregat bergradasi celah. Dari grafik batas-batas gradasi ditabelkan :

Tabel 3.1. Batas Persen Lolos Gradasi Agregat Halus Ayakan (mm) Zona 1 Zona 2 Zona 3 Zona 4

9,6 100 100 100 100

Derajat kehalusan (kekasaran) suatu agregat ditentukan oleh modulus kehalusan (Fineness Modulus) dengan batasan-batasan sebagai berikut :

- Pasir halus : 2,20 ≤ FM ≤ 2,60

- Pasir sedang : 2,60 < FM ≤ 2,90

- Pasir kasar : 2,90 < FM ≤ 3,20

Nilai FM dapat dicari dengan rumus :

(jumlah % kumulatif tertahan tidak termasuk Pan)

Adapun kondisi pasir yang dapat dikategorikan baik adalah pasir yang persen lolosnya memenuhi persyaratan dalam tabel berikut :

Tabel 3.2. Persentase Lolos Agregat Halus

Diameter ayakan (mm) % Lolos

9.52 100

4.76 95 - 100

2.38 85 - 100

1.19 50 - 85

0.60 25 - 60

0.30 10 - 30

0.15 2 - 10

∴ % kumulatif tertahan yang dipakai adalah % kumulatif

tertahan ayakan ∅ 9.52 s.d ∅ 0.15

100

%kumulatif tertahan

VI. Prosedur Praktikum :

1. Ambil pasir yang telah kering oven (110 ± 5) oC.

2. Sediakan pasir sebanyak 2 sampel masing-masing seberat 1000 gr dengan menggunakan sampel spliter.

3. Susun ayakan berturut - turut dari atas ke bawah : 9.52 , 4.76 , 2.38 , 1.19 , 0.60 , 0.30 , 0.15 mm dan pan.

4. Tempatkan susunan ayakan tersebut di atas sieve shaker machine. 5. Masukkan sampel I pada ayakan yang paling atas lalu ditutup rapat. 6. Mesin dihidupkan selama 5 (lima) menit.

7. Timbang sampel yang tertahan pada masing-masing ayakan catat hasilnya. 8. Lakukan percobaan di atas untuk sampel II.

VII. Data Hasil Percobaan :

Tabel 3.3. Hasil Percobaan Analisa Ayakan Pasir

Berat Fraksi Tertahan

Ayakan Sampel I Sampel II Total

9.50 0 0 0

4.75 36 31 67

2.36 120 112 232

1.18 175 192 367

0.60 250 276 526

0.30 181 186 367

0.15 170 142 312

Pan 68 61 129

VIII. Perhitungan

- Untuk berat yang tertahan (tertinggal) pada ayakan : B = P / Q x 100 %

dimana : B = % berat tertahan pada ayakan P = Berat agregat pada ayakan Q = Berat total sampel

- Untuk berat yang lolos (melewati ) ayakan : B’ = % berat yang lolos saringan

P’ = Berat kumulatif agregat yang tertahan Q’ = Berat total sampel

Tabel 3.4. Hasil Perhitungan

Dari sampel kita memperoleh FM sebagai berikut :

Fineness Modulus = 2,83

IX. Kesimpulan

1. Dari percobaan dan perhitungan didapat harga modulus kehalusan (Fineness Modulus) sebesar 2,83.

2. Sampel pasir tersebut tidak termasuk ke dalam kriteria batasan modulus kehalusan untuk pasir halus, tetapi termasuk ke dalam kriteria pasir sedang.

Pemeriksaan Kadar Lumpur Pasir

I. Nama Percobaan : Pemeriksaan Kadar Lumpur Pasir

II. Tujuan Percobaan : Untuk mengetahui kadar lumpur dari pasir

III. Bahan Percobaan : - Pasir 500 gr - Air

83 , 2 100

70 , 282

= =

FM

100

IV. Alat Percobaan : - Saringan No.200

- Oven - Timbangan - Spliter

V. Teori

Agregat halus dalam fungsinya sebagai bahan campuran beton harus bersih dari materi yang halus (lumpur). Pemakaian semen akan semakin banyak jika lumpur yang dikandung agregat semakin banyak, hal ini disebabkan karena semakin luas permukaan yang harus diselimuti sedangkan larutan perekat semakin menipis yang mengakibatkan kemampuan mengikat akan berkurang dan kekuatan beton kecil.

Hal utama yang harus diperhatikan dalam agregat halus tersebut adalah kebersihannya, jadi dengan meremas-remas pasir (mencuci) diperkirakan bagian-bagian yang kotor seperti lumpur dan tanah liat akan berkurang.

VI. Prosedur Percobaan

1. Mula-mula pasir ditimbang dan diambil 2 sampel sebanyak masing-masing 500 gr.

2. Disiapkan saringan No.200 dan dibawahnya diletakkan piringan kaleng. 3. Kemudian sampel yang telah ditimbang dituangkan ke dalam saringan.

5. Setelah selesai, letakkan pasir tersebut di piringan kaleng dan dikeringkan di oven selama ± 24 jam.

VII. Data hasil Percobaan

Tabel 3.5. Hasil Percobaan Pemeriksaan Kadar Lumpur Pasir

Pasir Sampel I Sampel II

Berat Pasir mula-mula (gr) 500 500

Berat Pasir kering (gr) 490 486

Kandungan Lumpur (gr) 10 14

VIII. Perhitungan

Perhitungan untuk kadar lumpur adalah sebagai berikut :

Rata-rata

Jadi kadar lumpur untuk pasir adalah 2,4 %

Pasir yang telah dicuci dengan ayakan No.200 kandungan lumpurnya tidak boleh lebih dari 5 % berat agregat.

IX. Kesimpulan

1. Dari hasil percobaan diperoleh hasil : • Kadar lumpur pasir = 2,4 %

2. Dari kedua sampel diperoleh kadar lumpur pasir < 5 %, berarti material tersebut dapat digunakan sebagai bahan konstruksi.

3. Ketika melaksanakan percobaan ini sangat dibutuhkan ketelitian dan kesabaran terutama pada saat pencucian dan penimbangan pasir agar hasil yang diperoleh dapat mendekati hal yang sebenarnya yaitu material yang tidak mengandung kotoran.

Pemeriksaan Kandungan Organik

I. Nama Percobaaan : Colorimetric Test

II. Tujuan percobaan : Mengetahui tingkat kandungan bahan organik dalam agregat halus.

- Air aquadest.

IV. Alat Percobaan : - Botol gelas tembus pandang dengan penutup karet kapasitas 350 ml.

- Gelas ukur.

- Sendok Pengaduk. - Sample Spliter

- Standar warna Gardner - Mistar

- Timbangan dengan tingkat kepekaan 1,0 gram.. V. Teori

Beton adalah campuran semen, pasir, kerikil di tambah dengan air membentuk suatu aksi semen yang sempurna. Karena kualitas pasir mempengaruhi mutu beton, maka dalam percobaan ini akan dikaji syarat-syarat penggunaan pasir yang diizinkan.

Pasir merupakan bahan batuan dengan ukuran ∅ 0.15 s.d. 5 mm. Pasir dapat diambil dari dasar sungai atau dari batu gunung yang dihaluskan. Salah satu syarat pasir yang penting adalah tidak boleh mengandung bahan organik, lumpur, garam dan minyak. Pasir yang diambil dari dasar sungai kerap kali mengandung kotoran organis dan lumpur. Bahan organis ini akan memperlambat proses pengikatan semen dengan butiran pasir.