LAMPIRAN A

DATA PENELITIAN

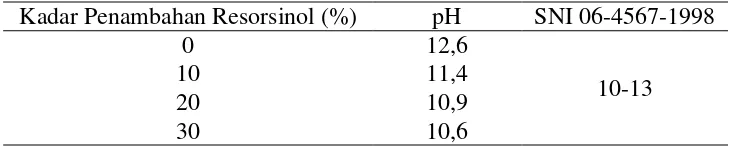

A.1 DATA pH PEREKAT LSK

Tabel A.1 pH Perekat LSK

Kadar Penambahan Resorsinol (%) pH

0 12,6

10 11,4

20 10,9

30 10,6

A.2 DATA VISKOSITAS PEREKAT LSK

Tabel A.2 Viskositas Perekat LSK Kadar Penambahan

Resorsinol (%)

Waktu Alir (detik) Viskositas (Cps)

t1 t2 t3

0 983,739 886,588 978,567 43,867

10 2.575,172 2.660,143 2.565,556 120,316 20 2.651,031 2.598,139 2.710,172 122,922 30 2.756,707 2.854,017 2.903,769 131,712

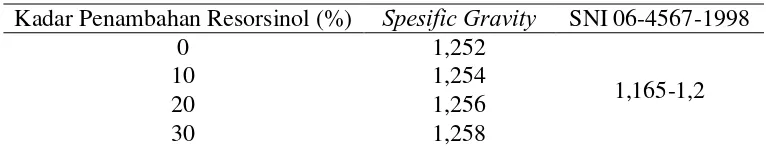

A.3 DATA SPESIFIC GRAVITY PEREKAT LSK

Tabel A.3 Spesific gravity Perekat LSK Kadar Penambahan Resorsinol (%) Spesific gravity

0 1,252

10 1,254

20 1,256

30 1,258

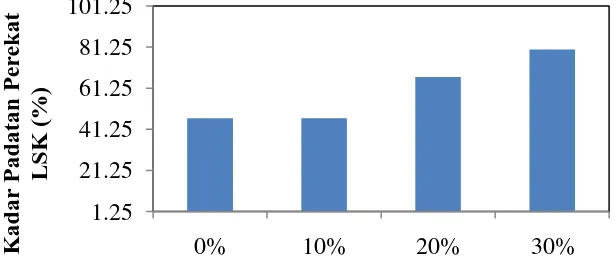

A.4 DATA KANDUNGAN PADATAN PEREKAT LSK Tabel A.5 Kandungan Padatan Perekat LSK Kadar Penambahan

Resorsinol (%)

Berat Perekat LSK (g)

Kadar Padatan (%) Cawan

Kosong

Cawan

Berisi W1

Cawan oven W2

0 109,9 111,4 1,5 110,6 0,7 46,67

10 109,7 111,2 1,5 110,4 0,7 46,67

20 31,5 33 1,5 32,5 1 66,67

A.5 DATA KADAR FORMALDEHID BEBAS PEREKAT LSK Tabel A.3 Viskositas Perekat LSK

Kadar Penambahan Resorsinol (%)

Volume HCl (ml) Kadar Formaldehida bebas (%)

Blanko LSK

0

66

53 1,952

10 55 1,652

20 58 1,201

30 59 1,051

A.6 DATA WAKTU GELATINASI PEREKAT LSK Tabel A.6 Waktu Gelatinasi Perekat LSK Kadar Penambahan

Resorsinol (%)

Waktu Gelatinasi Perekat LSK (menit)

0 309

10 461

20 688

LAMPIRAN B

CONTOH PERHITUNGAN

B.1 PERHITUNGAN KEBUTUHAN BAHAN BAKU YANG DIGUNAKAN Massa sabut kelapa = 20 gr

Sabut kelapa : fenol = 1:5 (b/v)

Maka, volume fenol = 20gr 100ml 1

5

x (b/v)

Fenol : formaldehida = 1; 1,2 (n/n) BM Fenol = 94,11 g/mol

fenol = 1,07 g/cm3

M 26 , 11 / 11 , 94 99 10 / 07 , 1 fenol % 10 3 mol g x x cm g BM x x Mfenol

(ml) v 1000 x fenol fenol n M mol M

nfenol fenol fenol 1,126

1000 00 1 x 1,26 1 1000 x v

Maka, x n 1,2 x 1,126mol 1,3512mol 1

2 , 1

fenol

d formaldehi n

formaldehid = 1,10185 g/cm3 [31]

M 54 , 12 / 03 , 30 37 10 / 10185 , 1 fenol % 10 3 %

37

mol g x x cm g BM x x Mformaldehid

ml M x v d formaldehi d formaldehi d

formaldehi 107,75

54 , 12 000 1 x ,3512 1 1000 n

% katalis (H2SO4) = 5% dari vfenol % katalis (H2SO4) = 5%x 100 = 5 ml

B.2 PERHITUNGAN VISKOSITAS PEREKAT LSK

Kalibrasi Air :

Untuk Perekat LSK air (25o

C) = 0,99708 g/cm3 [34]

Viskositas air (25oC) = 0,8937 x 10-3 kg/m.s = 0,008937 g/cm.s [34] cp = 10-3 kg/m.s =10-2 g/cm.s

t air = 24,30 s

sgair = 1

Viskositas air = k x sg x t 0,008937 g/cm.s = k x 1 x 24,30 s k = 0,000368 g/cm.s2 Viskositas perekat LSK

t rata – rata perekat LSK = 950 s

sg perekat LSK = 1,256

m 0,99708g/c g/cm 1,252 3 3

viskositas perekat LSK = 0,000368 g/cm.s2 x 1,256 x 950 s = 0,43867 g/cm.s = 43,867 cp Untuk data selanjutnya sama dengan perhitungan diatas.

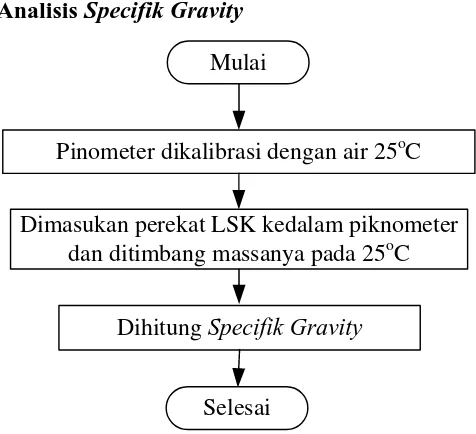

B.3 PERHITUNGAN SPESIFIC GRAVITY PEREKAT LSK

air berat sampel berat sampel avity spesfic gr

Kalibrasi Air :

Untuk Perekat LSK

Berat piknometer kosong = 23,42 g Berat piknometer + air = 47,53 g

Berat air = 24,11 g

Spesific gravity Perekat LSK

Berat piknometer kosong = 23,42 g Berat piknometer + perekat LSK = 53,70 g

Berat perekat LSK = 30,28 g

Spesific gravity perekat LSK = 1,252 24,11

Untuk data selanjutnya sama dengan perhitungan diatas.

B.4 PERHITUNGAN KADAR PADATAN PEREKAT LSK

100 W W (%) 1 2 x SC

Untuk Perekat LSK W1 = 1,5 g W2 = 0,7 g

% 67 , 46 100 1,5 0,7

(%) x

SC

Untuk data selanjutnya sama dengan perhitungan diatas

B.5 PERHITUNGAN KADAR FORMALDEHID BEBAS PEREKAT LSK

% 100 1000 W x 30,03 x N x V V(%) 1 2 x

da bebas

formaldehi

Untuk Perekat LSK V Blanko = V1 = 66 ml

V2 = 53 ml

% 952 , 1 % 100 1000 x 20 30,03 x 1 x 3 5 6 6(%) x

da bebas formaldehi

LAMPIRAN C

DOKUMENTASI PENELITIAN

C.1 FOTO PROSES PEMBUATAN PEREKAT LIKUIDA SABUT KELAPA

Gambar C.1 Foto Proses Pembuatan Perekat LSK

C.2 FOTO PROSES PENAMBAHAN RESORSINOL

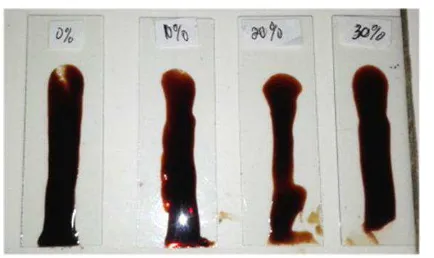

C.3 FOTO ANALISA KENAMPAKAN

Gambar C.3 Foto Analisa Kenampakan

C.4 FOTO ANALISA pH

C.4 FOTO ANALISA VISKOSITAS

Gambar C.4 Foto Analisa Viskositas

C.5 FOTO ANALISA SPESIFIC GRAVITY

C.6 FOTO ANALISA FORMALDEHID BEBAS

Gambar C.6 Foto Analisa Kadar Formaldehid Bebas

C.7 FOTO ANALISA KADAR PADATAN

C.8 FOTO ANALISA WAKTU GELATINASI

Gambar C.8 Foto Analisa Waktu Gelatinasi

C.9 FOTO HASIL PEREKAT LSK

LAMPIRAN D

HASIL ANALISIS GUGUS FUNGSI PEREKAT LSK

DENGAN SPEKTROFOTOMETRI FTIR

D.1 HASIL ANALISIS GUGUS FUNGSI PADA PEREKATLSK TANPA PENAMBAHAN RESORSINOL.

(b)

D.2 HASIL ANALISIS GUGUS FUNGSI PADA PEREKAT LSK DENGAN PENAMBAHAN 30% RESORSINOL.

(b)

DAFTAR PUSTAKA

[1] Tito Sucipto, “Karakterisasi Partikel Dan Likuida Tandan Kosong Sawit”, Tesis, Sekolah Pascasarjana IPB, Bogor, 2009.

[2] Subiyanto, “Prospek Industri Pengolahan Limbah Sabut Kelapa”, Jurnal

Teknologi Lingkungan, Vol.1, 2000 : hal 1-9

[3] Direktorat Jenderal Perkebunan, “Data Lima Tahun Subsektor Perkebunan ( 2008-2012)”, www.deptan.gi.id, 2013.

[4] Pu S, Yoshioka M, Tanihara Y Shiraishi N, “Liquefaction Of Wood In Phenol

And Its Application To Adhesive”, Kyoto : Kyoto University, 1991.

[5] Pamungkas E.A., “Kualitas Papan Partikel Limbah Dan Likuida Sabut Kelapa

Dengan Fortifikasi Melamin Formaldehida”,Skripsi, Program Sarjana Fakultas kehutanan,Bogor, 2006.

[6] Alvin Andro Meda, “Kualitas Komposit Dan Likuida Limbah Sabut Kelapa

Dengan Fortifikasi Perekat Poliuretan”, Skripsi, Program Sarjana Fakultas kehutanan, Bogor, 2006.

[7] Sari, “Lem Resorcinol and Phenol-Resorcinol Formaldehyde”, http://www.wisnoe.com/index.php/en/informasi-dan-bisnis/25-the-project, 2012. [8] Jung-Uk Lee dan Yong-Sung OH, “Properties Of Particleboard Produced With Liquefaction-Modified Phenol-Formaldehyde Adhesive”, Turk J Agric for 34, 2010 : 303-308.

[9] Harmaja Simatupang, Andi Nata, Netti Herlina, “Istudi Isolasi Dan Rendemen

Lignin Dari Tandan Kosong Kelapa Sawit (TKKS)”, Jurnal Teknik Kimia USU, Vol

1, No 1, 2012: 20-24.

[10] Yamada T, Hu Y, Ono H, “Condensation Reaction Of Degraded Lignocellulose

During Wood Liquefaction In The Presence Of Polyhydric Alcohols”, J Adhesion Soc Japan, 37(12), 2001: 471-478.

[11] Jorge Rencoret, John Ralph, Gisela Marques, Ana Gutierrez, Angel T. Martinez

Dan Jose C. Del Rio,”Structural Characterization Of Lignin Isolated From Coconut

(Cocos Nucifera) Coir Fibers”, Journal Or Agricultural And Food Chemistry,61, 2013 : 2434-2445.

[12] Majid Ali, “Coconut Fibre-A Versatile Material And Its Applications In

[13] Paulien Harmsen, Wouter Huijgen, Laura Bermudez, Robert Bakker,

“Literature Review Of Physical And Chemical Pretreatment Processes For

Lignocellulosic Biomass”, Wageningen UR Food & Biobased Research, 2010. [14] Siti Maryam, “Analisis Komponen Serat Sisal dan Serat Sabut Kelapa”, Sukabumi: Universitas Muhammadiyah Sukabumi, 2011.

[15] Badan Standarisasi Nasional, “SNI 06-4567-1998 Tentang Fenol Formaldehida Cair Untuk Perekat Kayu Lapis”, Jakarta: BSN, 1998.

[16] Badan Standarisasi Nasional, SNI 06-0060-1998 “Tentang Urea Formaldehida

Cair Untuk Perekat Kayu Lapis”,Jakarta: BSN, 1998.

[17] NIU Min, ZHAO Guang-Jie, Mehmet Hakki Alma, “Polycondensation Reaction And Its Mechanism During Lignocellulosic Liquefaction By An Acid Catalyst: A

Review”, Forestry Studies in China, Vo1.l3, No.l, 2011; 71-79.

[18] Lin L Z, Yao Y G, Yoshioka M, Shiraishi N, “Liquefaction Mechanism Of Lignin In The Presence Of Phenol At Elevated Temperature Without Catalysts: Studies On Β-O-4 Lignin Model Compound. 2. Reaction Pathway”, Holzforschung, 51(4), 1997: 325-332.

[19] Masahiko Kobayashi, Toshiyuki Asano, Mikio Kajiyama, Bunichiro Tomita,

“Analysis On Residue Formation During Wood Liquefaction With Polyhydric Alcohol”, Journal Wood Sci, 50 (5), 2004 : 407-414.

[20] Doyle, Shari K, “Formaldehyde”, United States : Enviromental Protection Agency, 2007.

[21] Sundaryono, Agus., “Karakteristik Biodiesel Dan Blending Biodiesel Dari Oil Losses Limbah Cair Pabrik Minyak Kelapa Sawit”, Fakultas Keguruan dan Ilmu Pendidikan, Universitas Bengkulu, 2005.

[22] Marcelila Medynda, “Pengembangan Perekat Likuida Dari Limbah Kulit Buah Kakao ( Theobroma Cacao L.), Skripsi, Program Sarjana Falkutas Kehutanan USU, Medan, 2012.

[23] Risfaheri, et al,”Optimasi Komposisi Kardanol Dari Minyak Kulit Mete Sebagai

Substitusi Fenol Dalam Formulasi Perekat Fenol Formaldehida”,Jurnal

Pascapanen,2(1), 2005: 23-33.

[24] Ridwanti Batubara, Pemanfaatan Lignin Dari Lindi Hitam Sebagai Bahan Baku Perekat Lignin Resorsinol Formaldehida (LRF), Jurnal VISI (2009) 17 (2), ISSN 0853-0203, 2009 : 207-216,

[26] Surdiding Ruhendi, F. Febrianto dan N. Sahriawati, “Likuida kayu untuk perekat kayu lapis Eksterior, Skripsi, Program Sarjana Fakultas Kehutanan, Bogor, 2000.

[27] Surdiding Ruhendi, “Kualitas Papan Partikel Kenaf Menggunakan Perekat Likuisa Dengan Fortifikasi Melamin Formaldehid”, Jurnal Ilmu Dan Teknologi Hasil Hutan 1(1): 34-44.

[28] Ahmad Werdhi Kausar, “Kualitas Likuida Tandan Kosong Sawit (Elaeis Guineensis Jacq) Dengan Perlakuan Perendaman N-Heksane Dan Pemberian

Resorsinol”, Skripsi, Program Sarjana Fakultas Kehutanan IPB, Bogor, 2012.

[29] Setiawan, “Pemanfaatan Tandan Kosong Kelapa Sawit (Elaeis Guineensis Jacq) Sebagai Bahan Baku Perekat Likuida Kayu Dan Papan Partikel Berkerapatan

Sedang”, Skripsi, Program Sarjana Fakultas Kehutanan IPB, Bogor, 2004.

[30] Roger M. Rowell, “Wood Chemistry And Wood Composites”, Florida : CRC Press, 2000.

[31] Adi Santoso, et al., “Sintesis Dan Karakteristik Resin Lignin Resorsinol

Formaldehida Sebagai Perekat Kayu Lamina” Majalah IPTEK, Vol 15 No 3 Agustus

2004.

[32] Donald L. Pavia, Gary M. Lampman, George S. Kriz, .” Introduction to Spectroscopy, Washington : Thomson Learning,2001

[33] Young P.R, “basic Infrared Spectroscopy Organic Chemistry On Line. http://chipo.chem.uic.edu/wweb1/ocol/spec/IR.htm, Diakses 9 agustus 2014.

BAB III

METODOLOGI PENELITIAN

3.1 LOKASI PENELITIAN

Penelitian “Pengaruh Penambahan Resorsinol Pada Pembuatan Perekat Likuida Sabut Kelapa” dilakukan di Laboratorium Operasi Teknik Kimia Dan Laboratorium Proses Industri Kimia, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

3.2 BAHAN DAN PERALATAN

3.2.1 Bahan Penelitian dan Analisis

Adapun bahan yang digunakan dalam penelitian ini adalah :

1. Serat dari sabut kelapa berwarna cokelat berfungsi sebagai bahan baku 2. Fenol berfungsi sebagai bahan baku

3. Formaldehida 37 % berfungsi sebagai bahan baku 4. Asam sulfat (H2SO4) 98% berfungsi sebagai katalis 5. NaOH 50% berfungsi sebagai pengatur pH

6. Resorsinol berfungsi sebagai catching agent untuk menangkap formaldehida bebas

7. Aqua demineralisasi (aqua DM) berfungsi dalam pembuatan larutan, pengenceran

Adapun bahan yang digunakan untuk analisis dalam penelitian ini adalah : 1. Amonium Hidroksida (NH4OH) 10% digunakan dalam pengujian

formaldehida

2. NaOH 1 N digunakan dalam pengujian formaldehida

3. HCl 0,1 N digunakan dalam pengujian formaldehida untuk mengatasi kelebihan NaOH

3.2.2 Peralatan Penelitian dan Analisis

Adapun peralatan utama yang digunakan dalam penelitian ini adalah : 1. Ball mill

2. Saringan ukuran 100 dan 140 mesh 3. Labu leher tiga

4. Refluks Kondensor 5. Oven

6. Timbangan 7. Penangas 8. Hot plate stirrer 9. Batang pengaduk 10. Beaker glass 11. Erlenmeyer 12. Pipet tetes 13. Termometer

Adapun peralatan analisis yang digunakan dalam penelitian ini adalah : 1. Buret dan statif

2. Kaca datar 3. Cawan porselin 4. Gelas ukur 5. pH meter 6. Desikator

7. Kertas indikator pH 8. Viskometer Ostwald 9. Piknometer

3.3 PROSEDUR PENELITIAN

3.3.1 Tahap Pembuatan Partikel Sabut Kelapa

1. Serat kelapa dipisahkan dari sabut kelapa melalui proses perendaman selama 12 jam.

2. Serat yang telah diperoleh dikeringkan dengan cara dijemur dan dimasukkan kedalam oven sampai kadar air sekitar 15 %.

3. Serat yang telah kering di potong dengan ukuran ± 30 mm dan digiling menggunakan ball mill dan disaring sampai diperoleh partikel ukuran 100 mesh

4. Partikel serat kelapa dikeringkan pada oven dengan suhu 60 oC sampai kadar air partikel ± 5 % kurang lebih selama 20 menit.

3.3.2 Tahap Pembuatan Perekat LSK 3.3.2.1 Tahap I (Likuifikasi Sabut Kelapa)

1. Partikel sabut kelapa sebanyak 20 g dimasukkan kedalam labu leher tiga. 2. Tambahkan larutan H2SO4 98% sebanyak 5 ml (5 % dari berat fenol) dan

diaduk sampai rata sekitar 30 menit.

3. Kedalam labu leher tiga dimasukkan larutan fenol sebanyak 100 ml (lima kali berat partikel). Campuran tersebut diaduk sampai larutan homogen dengan menggunakan magnetic stirrer.

4. Campuran dipanaskan pada suhu 150 oC selama 1 jam dengan menggunakan pemanas pasir.

5. Hasil reaksi didinginkan sampai suhu 30 oC. 3.3.2.2 Tahap II (Polimerisasi)

1. Hasil reaksi selanjutnya ditambahkan NaOH 50% sambil diaduk dengan magnetic stirrer dan diukur pH larutan sampai mencapai 11.

2. Larutan formaldehida 37% ditambahkan sebanyak 107,75 ml (fenol : formaldehid = 1: 1,2). Campuran diaduk sampai homogen

3.3.3 Tahap Penambahan Resorsinol kedalam Perekat LSK

Perekat likuida yang dihasilkan divariasikan dengan penambahan resorsinol, yaitu :

1. Perekat LSK tanpa penambahan resorsinol 2. Perekat LSK + 10 % resorsinol

3. Perekat LSK + 20 % resorsinol 4. Perekat LSK + 30 % resorsinol

3.4 ANALISIS PEREKAT LSK

Adapun perekat likuida yang dihasilkan dianalisis sifat fisiknya dan senyawa penyusunnya berdasarkan FT-IR. Pengujian dan analisis kenampakan, pH, viskositas, specific gravity, solid content (SC) dan waktu gelatinasi mengacu pada SNI 06-4567-1998 [15] mengenai fenol formaldehida cair untuk perekat kayu lapis dan pengujian dan analisis formaldehid bebas mengacu pada SNI 06-0060-1998 [16] mengenai urea formaldehida untuk perekat kayu lapis.

3.4.1 Analisis Kenampakan

Prinsip uji kenampakan adalah pengamatan secara visual mengenai warna dan adanya benda asing dalam perekat. Alat yang akan digunakan adalah kaca datar. Adapun prosedur uji kenampakan meliputi :

- Tuangkan sedikit perekat likuida diatas kaca datar

- Alirkan perekat likuida hingga membentuk lapisan film yang tipis

- Amati secara visual adanya butiran padat, debu dan benda lain yang merugikan perekatan.

3.4.2 Analisis pH/ Derajat Keasaman

Prinsip uji pH adalah pengukuran derajat keasaman berdasarkan banyaknya konsentrasi ion H+ dalam suatu larutan. Bahan yang digunakan adalah larutan buffer pH 7 dan larutan buffer pH 10. Alat yang akan digunakan adalah pH meter, beaker glass, dan termometer.

Adapun prosedur uji kenampakan meliputi :

- Standardisasikan pH meter dengan menggunakan larutan buffer pH 7 dan pH 10 pada suhu 25°C.

- Lakukan pengukuran terhadap pH perekat likuida pada suhu 25°C. 3.4.3 Analisis Viskositas

Prinsip uji kekentalan adalah pengukuran gesekan internal yang disebabkan oleh kohesi molekul dalam suatu aliran. Alat yang digunakan adalah beaker glass viskometer, termometer, stopwatch. Prosedur pengujian viskositas mengacu pada prosedur yang dilakukan Sundaryono [21], yaitu :

- Viskosimeter dikalibrasi dengan air untuk menentukan harga k.

- Viskometer Ostwald diisi 5 mL sampel perekat ditempatkan pada beaker glass yang berisi air 25oC dan dibiarkan selama 10 menit

- Di hitung waktu yang dibutuhkan sampel untuk melewati jarak antara dua tanda yang terdapat pada viskometer. Pengukuran waktu alir dilakukan sebanyak tiga kali.

- Nilai viskositas dihitung dengan rumus:

air densitas perekat densitas : dimana x t sg k x perekat

perekat perekat sg

3.4.4 Analisis Specific Gravity

Prinsip uji spesific gravity adalah membandingkan berat perekat likuida dengan berat air pada volume dan suhu yang sama. Alat yang digunakan timbangan analitis, piknometer, termometer. Cara pengujian adalah :

- Timbang dengan teliti piknometer kosong

- Masukkan air suling dengan suhu 25°C ke dalam piknometer hingga penuh dan tutup, tidak boleh ada gelembung udara.

- Bersihkan dan keringkan bagian luar piknometer dengan serbet kertas (tissue), kemudian timbang dengan teliti.

- Keluarkan air dari dalam piknometer, bersihkan dan keringkan.

- Masukkan perekat likuida perekat dengan suhu 25°C ke dalam piknometer hingga penuh dan tutup, tidak boleh ada gelembung udara.

- Spesific gravity perekat likuida dihitung berdasarkan rumus sebagai berikut : air berat sampel berat sampel

spesific grafity

3.4.5 Analisis Solid Content (Kadar Padatan)

Prinsip ujinya adalah perbandingan antara berat perekat likuida sebelum dipanaskan dengan berat perekat likuida sesudah dipanaskan pada suhu dan waktu tertentu.

Cara pengujian adalah :

- Timbang dengan teliti sebanyak 1,5 gram perekat likuida dalam cawan penguap dari aluminium.

- Keringkan di dalam oven dengan suhu 150o ± 2°C selama 1 jam. - Masukkan ke dalam desikator hingga mencapai suhu kamar. - Timbang dengan teliti.

- Kadar padatan dihitung sebagai berikut : % 100 1 2 x W W SC Keterangan :

SC = Kadar padatan

W1 = Berat perekat likuida awal (g)

W2 = Berat perekat likuida setelah dikeringkan (g) 3.4.6 Analisis Kadar Formaldehida Bebas

Pengujian formaldehid bebas mengacu pada SNI 06-4565-1998 tentang urea formaldehida cair [16]. Pada pengujian ini dilakukan perlakuan pendahuluan berupa penjernihan menggunakan arang aktif untuk memudahkan pengamatan perubahan warna perekat saat titrasi [22].

Cara pengujian adalah :

- Timbang dengan teliti sebanyak 20 gram perekat likuida di dalam erlenmeyer 200 ml.

- Tambahkan air sebanyak 50 ml dan kocok dengan baik hingga tercampur merata.

- Tambahkan 2 - 3 tetes campuran indikator dan netralkan dengan larutan HCI 0,1 N atau NaOH 0,1 N.

- Setelah netral, tambahkan 10 ml larutan NH4OH 10 % dan 10 ml larutan NaOH 1 N.

- Tutup erlenmeyer dan kocok dengan baik, diamkan di atas penangas air 30°C selama 30 menit.

- Titrasi dengan larutan HCI 1 N hingga terjadi perubahan warna dari hijau menjadi biru kelabu, kemudian menjadi merah ungu.

- Lakukan juga pengerjaan blanko.

- Formaldehida bebas dihitung berdasarkan rumus sebagai berikut :

1000 X W x100% 30,03 x N x V V F% 1 2

Keterangan :

F = Formaldehida bebas (%)

V1 = Volume HCl yang digunakan untuk titrasi blanko (ml) V2 = Volume yang digunakan untuk titrasi perekat likuida (ml) W = Berat perekat likuida (g)

N = Normalitas HCl

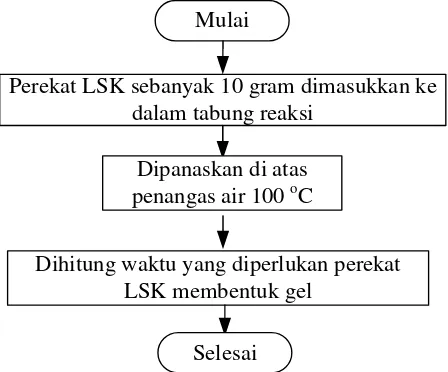

30.03 = Bobot molekul formaldehida 3.4.7 Analisis Waktu Gelatinasi

Prinsip pengujiannya adalah pengamatan waktu yang dibutuhkan oleh perekat likuida perekat untuk membentuk gela pada suhu tertentu. Peralatan yang digunakan adalah tabung reaksi berdiameter 18 mm berpenutup, timbangan, penangas air. Cara pengujiannya adalah

- Panaskan di atas penangas air pada suhu 1000C, permukaan perekat likuida diletakkan 2 cm dibawah permukaan air.

- Amati waktu yang dibutuhkan perekat likuida tersebut tergelatin dengan cara memiringkan tabung reaksi dan terlihat perekat likuida tidak mengalir lagi.

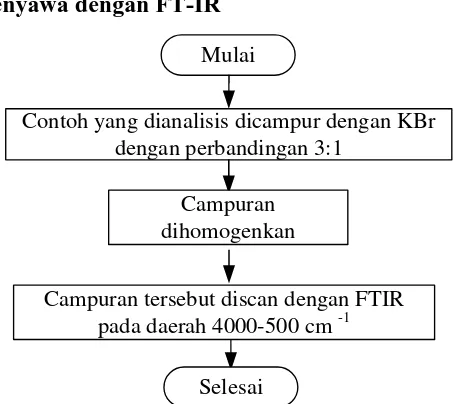

3.4.8 Analisis Senyawa dengan FT-IR

Analisis resin perekat dilakukan dengan mengidentifikasi gugus fungsi yang dimiliki resin. Contoh yang akan dianalisis dicampurkan dengan KBr dengan perbandingan 3 : 1. Campuran dibuat sampai homogen. Contoh discan dengan FTIR pada daerah 4000 – 500 cm-1[23]

3.5 FLOWCHART PENELITIAN

3.5.1 Flowchart Tahap Pembuatan Partikel Sabut Kelapa

Mulai

Serat dipisahkan dari sabut kelapa melalui proses perendaman selama 12 jam

Serat dikeringkan sampai kadar air serat 15%

Serat dipotong dengan ukuran ± 30 mm dan digiling dengan ball mill dan disaring sampai diperoleh parikel

ukuran 100 mesh

Partikel dikeringkan dalam oven pada suhu 60 oC sampai kadar air partikel ± 5 %.

Selesai

3.5.2 Flowchart Tahap Pembuatan Perekat LSK

Mulai

Partikel sabut kelapa sebanyak 20 g dimasukkan kedalam labu leher tiga

Campuran dipanaskan pada suhu 150 oC selama 1 jam.

Hasil reaksi didinginkan sampai suhu 30 oC

Ditambahkan NaOH 50% sambil diaduk sampai pH larutan mencapai 11.

Larutan formaldehida 37% ditambahkan dengan perbandingan molar fenol : formaldehida 1: 1,2. Campuran diaduk sampai homogen

Ditambahkan larutan H2SO4 98% sebanyak 5 ml ( 5 %

dari berat fenol) dan diaduk sampai rata sekitar 30 menit

Kedalam labu leher tiga dimasukkan larutan fenol sebanyak 100 ml ( lima kali berat serbuk). Campuran tersebut diaduk sampai larutan homogen

Campuran dipanaskan pada suhu 90 oC selama 2 jam sambil diaduk sampai

campuran menjadi homogen.

Selesai

3.5.3 Flowchart Tahap Penambahan Resorsinol kedalam Perekat LSK

Mulai

Perekat LSK sebanyak 50 gr

Penambahan resorsinol kedalam perekat sebanyak 0%, 10%, 20%, 30%

Selesai

Gambar 3.3 Flowchart Tahap Penambahan Resorsinol kedalam Perekat LSK 3.5.4 Flowchart Analisis Kenampakan

Mulai

Perekat LSK dituang sedikit diatas kaca datar

Dialirkan perekat LSK hingga membentuk film tipis

Diamati kenampakan/ warna yang dihasilkan

Selesai

3.5.5 Flowchart Analisis pH

Mulai

pH dikalibrasi dengan larutan buffer 7 dan 10

Diukur pH perekat LSK

Dicatat nilai yang terukur pada pH meter

Selesai

Gambar 3.5 Flowchart Analisis pH 3.5.6 Flowchart Analisis Viskositas

Mulai

Viskosimeter dikalibrasi dengan air untuk menentukan harga k

Diisi sebanyak 5 ml perekat ke dalam viskosimeter di tempatkan pada beaker glass yang berisi air 25 oC dan

dibiarkan selama 10 menit

Dihitung waktu yang dibutuhkan sampel melewati jarak kedua tanda pada viskosimeter sebanyak tiga kali

Dihitung viskositas sampel dari waktu alir rata-rata yang diperoleh

Selesai

3.5.7 Flowchart Analisis Specifik Gravity

Mulai

Pinometer dikalibrasi dengan air 25oC

Dimasukan perekat LSK kedalam piknometer dan ditimbang massanya pada 25oC

Dihitung Specifik Gravity

[image:30.595.199.437.87.304.2]Selesai

Gambar 3.7 Flowchart Analisis Specifik Gravity 3.5.8 Flowchart Analisis Kadar Padatan

Mulai

Perekat LSK sebanyak 1,5 gram dimasukkan ke dalam cawan porselin

Dikeringkan dalam oven pada suhu 150±2 oC selama 1 jam

Didinginkan dalam desikator sampai mencapai suhu ruangan

Ditimbang berat cawan setelah pengeringan

Selesai

[image:30.595.172.468.354.618.2]3.5.9 Flowchart Analisis Kadar Formaldehid Bebas

Mulai

Perekat LSK sebanyak 20 g dimasukkan ke dalam erlenmeyer

Campuran dipanaskan di atas penangas air 30°C selama 30 menit.

Campuran dititrasi dengan HCl 1N hingga terjadi perubahan warna dari hijau menjadi biru kelabu dan menjadi merah ungu

Dicatat jumlah volume HCl yang digunakan Ditambahkan air sebanyak 50 ml dan diaduk sampai rata

Ditambahkan 2-3 tetes campuran indikator dan dinetralkan dengan HCl 0,1 N atau NaOH 0,1 N

Selesai

[image:31.595.147.486.87.492.2]Dilakukan juga pengerjaan blanko

Gambar 3.9 Flowchart Analisis Kadar Formaldehid Bebas 3.5.10 Flowchart Analisis Waktu Gelatinasi

Mulai

Perekat LSK sebanyak 10 gram dimasukkan ke dalam tabung reaksi

Dipanaskan di atas penangas air 100 oC

Dihitung waktu yang diperlukan perekat LSK membentuk gel

Selesai

[image:31.595.207.431.535.721.2]3.5.11 Analisis Senyawa dengan FT-IR

Mulai

Contoh yang dianalisis dicampur dengan KBr dengan perbandingan 3:1

Campuran dihomogenkan

Campuran tersebut discan dengan FTIR pada daerah 4000-500 cm -1

[image:32.595.204.431.90.292.2]Selesai

BAB IV

HASIL DAN PEMBAHASAN

4.1 ANALISA KENAMPAKAN

[image:33.595.106.515.269.399.2]Berdasarkan penelitian yang dilakukan, kenampakan perekat LSK yang dihasilkan tidak terlalu dipengaruhi oleh adanya penambahan resorsinol dalam proses pembuatan perekat. Hal ini dapat dilihat pada tabel 4.1

Tabel 4.1 Kenampakan Perekat LSK

Kadar Resorsinol (%) Kenampakan SNI 06-4567-1998

0 cairan, warna cokelat

kemerahan dan bebas kotoran

cair, merah kehitaman dan bebas kotoran

10 cairan, warna cokelat

kemerahan dan bebas kotoran

20 cairan, warna cokelat

kemerahan dan bebas kotoran

30 cairan, warna cokelat

kemerahan dan bebas kotoran

Adapun kenampakan perekat LSK dapat dilihat pada gambar 4.1 berikut ini

Gambar 4.1 Analisis Kenampakan Perekat LSK

[image:33.595.214.431.436.565.2]Kenampakan perekat LSK lebih mendekati Standar Nasional Indonesia tentang fenol formaldehid yang mensyaratkan bentuk perekat cair dengan warna merah kehitaman dan bebas kotoran [15]. Pada dasarnya kenampakan suatu perekat tidak mempengaruhi kualitas dari perekat itu sendiri. Kenampakkannya yang gelap ataupun putih sama sekali tidak mempengaruhi kualitas perekatannya [24].

Dari semua perekat yang dihasilkan tidak menunjukkan adanya kotoran yang berupa partikel sabut kelapa yang tersisa (residu), hal ini disebabkan oleh penggunaan sabut kelapa dengan ukuran partikel yang sangat kecil yaitu 100 mesh.

Semakin kecil partikel, rasio antara luas permukaan dan volume semakin meningkat, meningkatnya luas permukaan memungkinkan terjadinya interaksi antara partikel dan pelarut yang lebih besar [25].

Adanya residu dalam perekat yang dihasilkan dapat mengganggu proses perekatan pada saat pengaplikasian, karena akan menghalangi ikatan antara perekat dan bahan yang direkatkan [1].

4.2 ANALISA pH

[image:34.595.136.502.498.571.2]Berdasarkan penelitian yang dilakukan, pH perekat LSK yang dihasilkan dipengaruhi oleh adanya penambahan resorsinol dalam proses pembuatan perekat. Hal ini dapat dilihat pada tabel 4.2 berikut

Tabel 4.2 pH Perekat LSK

Kadar Penambahan Resorsinol (%) pH SNI 06-4567-1998

0 12,6

10-13

10 11,4

20 10,9

30 10,6

Gambar 4.2 Pengaruh Kadar Penambahan Resorsinol Terhadap pH Perekat LSK Pada gambar 4.2 dapat dilihat hubungan kadar penambahan resorsinol terhadap pH perekat LSK yang dihasilkan. Untuk perekat LSK tanpa penambahan resorsinol (0% resorsinol) diperoleh pH perekat sebesar 12,6. Pada kadar 10% diperoleh pH perekat LSK sebesar 11,4. Pada kadar 20% diperoleh pH perekat LSK sebesar 10,9. Pada kadar 30% diperoleh pH perekat LSK sebesar 10,6.

Berdasarkan hasil yang didapat, terlihat bahwa semakin besar kadar penambahan resorsinol, pH LSK semakin menurun. Hal ini disebabkan oleh penggunaan resorsinol, dimana resorsinol (C6H6O2) tersebut bersifat asam, sehingga semakin besar penggunaannya, maka akan menurunkan pH LSK [1]. Namun penggunaan resorsinol harus mempertimbangkan pH perekat yang akan dihasilkan nantinya, perekat memiliki nilai batas untuk pH sebesar 10-13 sehingga penggunaan diatas 30 % akan menurunkan pH dan hal ini akan mempengaruhi kualitas dari perekat yang dihasilkan.

Dari data yang dihasilkan pH LSK yang diperoleh memenuhi standar SNI 06-4567-1998 yang mensyaratkan pH perekat sebesar 10 – 13.

4.3 ANALISA VISKOSITAS

Berdasarkan penelitian yang dilakukan, viskositas perekat LSK yang dihasilkan dipengaruhi oleh adanya penambahan resorsinol dalam proses pembuatan perekat. Hal ini dapat dilihat pada tabel 4.3 berikut

9 10 11 12 13

0% 10% 20% 30%

p

H

P

er

ek

at

L

S

K

Tabel 4.3 Viskositas Perekat LSK

Kadar Penambahan Resorsinol (%) Viskositas (Cps) SNI 06-4567-1998

0 43,867

130-300 Cps

10 120,316

20 122,922

30 131,712

Dari tabel 4.3 tersebut, pengaruh kadar penambahan resorsinol terhadap viskositas perekat LSK dapat dilihat pada gambar 4.3 berikut

Gambar 4.3 Pengaruh Kadar Penambahan Resorsinol Terhadap Viskositas Perekat LSK

Pada gambar 4.3 dapat dilihat hubungan kadar penambahan resorsinol terhadap viskositas perekat LSK yang dihasilkan. Untuk perekat LSK tanpa penambahan resorsinol (0% resorsinol) diperoleh viskositas perekat sebesar 43,867 cps. Pada kadar 10% diperoleh viskositas perekat LSK sebesar 120,316 cps. Pada kadar 20% diperoleh pH perekat LSK sebesar 122,922 cps. Pada kadar 30% diperoleh viskositas perekat LSK sebesar 131,712 cps.

Adanya penggunaan NaOH sebagai pengatur pH, mengakibatkan perekat LSK berbentuk cair, sehingga mengurangi kekentalan perekat. Hal ini akan mempengaruhi kualitas perekatannya pada perekatan kayu ataupun perekatan papan partikel. Semakin rendah kekentalan perekat, maka akan semakin besar kemampuan perekat untuk mengalir, berpindah, penetrasi dan pembasahan pada partikel yang direkatkan, sehingga akan menurunkan kadar rekat suatu perekat [26].

Berdasarkan hasil yang didapat, terlihat bahwa semakin besar kadar penambahan resorsinol, viskositas LSK semakin meningkat. Hal ini disebabkan oleh resorsinol bersifat kristal padat yang bereaksi dengan perekat LSK dan akan

0 50 100 150

0% 10% 20% 30%

V isk os itas P er ek at L S K (c p )

meningkatkan kekentalannya. Penambahan resorsinol akan menambah bobot molekulnya, sehingga perekat likuida semakin menjadi kental [1].

Nilai kekentalan perekat yang optimal akan membantu meningkatkan kualitas perekatan, sebagai akibat baiknya penetrasi perekat kedalam partikel [27].

Berdasarkan hasil yang didapat untuk perekat LSK dengan 0%, 10%, 20% penambahan resorsinol, nilai viskositas yang dihasilkan belum memenuhi SNI 06-4567-1998. Namun untuk perekat LSK dengan penambahan 30% resorsinol memenuhi SNI 06-4567-1998. Penambahan resorsinol, meningkatkan kekentalan dari perekat LSK yang dihasilkan.

Penambahan resorsinol diatas 30 % akan meningkatkan viskositas perekat LSK namun perlu diketahui bahwa viskositas yang tinggi memang akan mempersingkat pot-life (kemampuan menembus pori kayu) sangat pengaplikasiannya pada produk kayu tetapi akan lebih cepat mengeras daripada perekat yang encer, sehingga kualitas perekatannya relatif rendah [24].

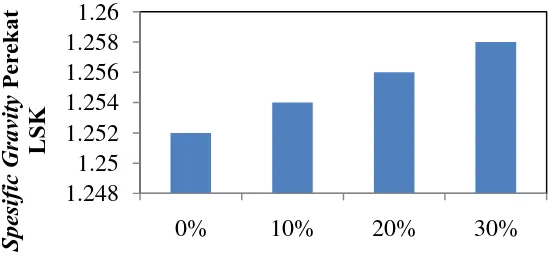

4.4 ANALISA SPECIFIC GRAVITY

[image:37.595.127.510.497.570.2]Berdasarkan penelitian yang dilakukan, spesific gravity perekat LSK yang dihasilkan dipengaruhi oleh adanya penambahan resorsinol dalam proses pembuatan perekat. Hal ini dapat dilihat pada tabel 4.4 berikut

Tabel 4.4 Spesific gravity Perekat LSK

Kadar Penambahan Resorsinol (%) Spesific Gravity SNI 06-4567-1998

0 1,252

1,165-1,2

10 1,254

20 1,256

30 1,258

Gambar 4.4 Pengaruh Kadar Penambahan Resorsinol Terhadap Spesific gravity Perekat LSK

Pada gambar 4.4 dapat dilihat hubungan kadar penambahan resorsinol terhadap spesific gravity perekat LSK yang dihasilkan. Untuk perekat LSK tanpa penambahan resorsinol (0% resorsinol) diperoleh spesific gravity perekat sebesar 1,252. Pada kadar 10% diperoleh spesific gravity perekat LSK sebesar 1,254. Pada kadar 20% diperoleh spesific gravity perekat LSK sebesar 1,256. Pada kadar 30% diperoleh spesific gravity perekat LSK sebesar 1,258.

Berdasarkan hasil yang diperoleh terlihat bahwa semakin besar penambahan resorsinol yang diberikan pada perekat LSK maka nilai spesific gravity yang dihasilkan semakin besar namun tidak terlalu signifikan. Hal ini disebabkan karena variasi penambahan resorsinol yang tidak terlalu besar sehingga hanya menunjukkan peningkatan spesific gravity yang kecil.

Resorsinol yang ditambahkan kedalam perekat LSK memiliki bentuk padatan kristal sehingga penambahannya meningkatkan berat molekul dan meningkatkan spesific gravity perekat LSK tersebut [28].

Menurut Standar Nasional Indonesia tentang perekat fenol formaldehida[15], spesific gravity perekat pada suhu 25 oC adalah 1,165-1,2. Dari hasil penelitian spesific gravity perekat LSK yang diperoleh adalah berkisar 1,252-1,258 g/cm3. Hal ini tidak sesuai dengan standar yang telah ditentukan. Hal ini mungkin disebabkan oleh proses likuifikasi yang digunakan pada pembuatan perekat LSK. Menurut Lin, dkk [18] proses likuifikasi dengan pelarut fenol dan katalis asam pada suhu 150 oC akan menghasilkan residu kondensasi dengan molekul yang besar.

1.248 1.25 1.252 1.254 1.256 1.258 1.26

0% 10% 20% 30%

S pe sific G ravity P er ek at LS K

Adanya penambahan formaldehid juga mempengaruhi spesific gravity yang diperoleh. Penambahan formaldehid pada larutan likuida akan menghasilkan perekat yang bersifat termoset sehingga penggunaanya juga dapat meningkatkan spesific gravity .

Spesific gravity perekat menunjukkan spesific gravity masing masing komponen yang menyusun perekat tersebut, semakin banyak komponen perekat yang spesific gravitynya tinggi maka spesific gravity perekat tersebut juga semakin tinggi [29].

4.5 ANALISA KADAR PADATAN

[image:39.595.119.519.375.446.2]Berdasarkan penelitian yang dilakukan, kadar padatan perekat LSK yang dihasilkan dipengaruhi oleh adanya penambahan resorsinol dalam proses pembuatan perekat. Hal ini dapat dilihat pada tabel 4.5 berikut

Tabel 4.5 Kadar Padatan Perekat LSK

Kadar Penambahan Resorsinol (%) Kadar padatan (%) SNI 06-4567-1998

0 46,67

10 46,67 40-45%

20 66,67

30 80

Dari tabel 4.5 hubungan kadar penambahan resorsinol terhadap kadar padatan perekat LSK dapat dilihat pada gambar 4.5 berikut

Gambar 4.5 Pengaruh Kadar Penambahan Resorsinol Terhadap Kadar Padatan Perekat LSK 1.25 21.25 41.25 61.25 81.25 101.25

0% 10% 20% 30%

K ad ar P ad at an P er ek at L S K (% )

[image:39.595.168.476.516.646.2]Pada gambar 4.5 dapat dilihat hubungan kadar penambahan resorsinol terhadap kadar padatan perekat LSK yang dihasilkan. Untuk perekat LSK tanpa penambahan resorsinol (0% resorsinol) memiliki kadar padatan sebesar 46,67 %. Pada kadar 10% diperoleh kadar padatan sebesar 46,67%. Pada kadar 20% diperoleh kadar padatan perekat LSK sebesar 66,67%. Pada kadar 30% diperoleh kadar padatan perekat LSK sebesar 80%.

Kadar padatan adalah suatu nilai yang menunjukkan kandungan resin padat yang tidak menguap selama proses pemanasan, jumlah resin padat tersebut mempengaruhi kekuatan papan partikel [22]. Menurut Rowell (2000) [30] semakin tinggi kadar padatan pada perekat tertentu, maka keteguhan rekat papan yang dihasilkan juga akan semakin meningkat karena semakin banyak molekul penyusun perekat yang bereaksi dengan material yang direkat saat perekatan.

Berdasarkan hasil yang diperoleh terlihat bahwa semakin besar penambahan resorsinol kedalam perekat LSK maka kadar padatannya semakin meningkat. Meningkatnya kadar padatan suatu perekat, mengindikasikan bahwa penambahan resorsinol semakin menambah sempurnanya reaksi yang terjadi, sehingga molekul-molekul yang terkandung dalam resin semakin meningkat. Dengan demikian diharapkan akan semakin banyak molekul-molekul perekat yang akan bereaksi dengan kayu ketika berlangsung proses perekatan, sehingga tercipta keteguhan rekat yang lebih baik [24].

Namun hasil yang diperoleh tidak memenuhi SNI tentang perekat fenol formaldehida yang mensyaratkan kadar padatan berkisar 40 – 45%. Hal ini disebabkan karena perekat LSK yang dihasilkan memanfaatkan lignin dalam pembuatannya, dimana lignin merupakan perekat alamiah antar sel [28] sehingga penggunaannya akan meningkatkan kadar padatan.

4.6 ANALISA KADAR FORMALDEHID BEBAS

Tabel 4.6 Kadar Formaldehid Bebas Perekat LSK Kadar Penambahan

Resorsinol (%)

Kadar Formaldehid

Bebas (%) SNI 06-0060-1998

0 1,952

1%

10 1,652

20 1,201

30 1,051

Dari tabel 4.5 hubungan kadar penambahan resorsinol terhadap kadar formaldehid bebas perekat LSK dapat dilihat pada gambar 4.6 berikut

Gambar 4.6 Pengaruh Penambahan Kadar Resorsinol Terhadap Kadar Rormaldehid bebas Perekat LSK

Pada gambar 4.6 dapat dilihat hubungan kadar penambahan resorsinol terhadap kadar formaldehid bebas perekat LSK yang dihasilkan. Untuk perekat LSK tanpa penambahan resorsinol (0% resorsinol) memiliki kadar formaldehid bebas sebesar 1,952 %. Pada kadar 10% diperoleh kadar formaldehid bebas sebesar 1,652%. Pada kadar 20% diperoleh kadar formaldehid bebas perekat LSK sebesar 1,2012%. Pada kadar 30% diperoleh kadar formaldehid bebas perekat LSK sebesar 1,051%.

Formaldehid bebas adalah kelebihan formaldehid yang tidak bereaksi dalam pembentukkan polimer perekat. Formaldehid bebas dapat menimbulkan emisi formaldehid yang dapat menimbulkan gangguan kesehatan pada selaput lendir mata, saluran pernafasan, dan menurunkan daya penciuman [22].

Adapun reaksi yang terjadi antara resorsinol dengan formaldehid dapat dilihat pada reaksi berikut ini :

0.0 0.5 1.0 1.5 2.0

0% 10% 20% 30%

K ad ar F or m ald eh id B eb as P ek at L S K ( % )

[image:41.595.178.467.262.388.2]Gambar 4.7 Reaksi Resorsinol dan Formaldehid [7].

dari reaksi terlihat bahwa 1 mol resorsinol bereaksi dengan 3 mol formaldehid untuk menghasilkan hydroxlmethyleresorsinol.

Berdasarkan hasil yang diperoleh dapat dilihat bahwa semakin besar penambahan resorsinol dalam perekat LSK maka kadar formaldehid bebasnya semakin menurun. Pada penambahan 10 % resorsinol mampu menurukan kadar formaldehida sebesar 15,37 % dari sebelumnya, pada 20 % penambahan resorsinol mampu menurunkan kadar formaldehid sebesar 38,47 %, dan pada penambahan 30% resorsinol mampu menurunkan kadar formaldehid sebesar 46,16%. Namun hasil yang diperoleh belum memenuhi Standar Nasional Indonesia tentang perekat Urea formaldehid yang mensyaratkan kadar formaldehid bebas ≤ 1%. Banyaknya formaldehida bebas yang terdapat dalam perekat LSK yang dihasilkan tidak mampu diikat semua oleh resorsinol, sehingga masih meninggalkan formaldehid bebas.

4.7 WAKTU GELATINASI

Berdasarkan penelitian yang dilakukan, waktu gelatinasi perekat LSK yang dihasilkan dipengaruhi oleh adanya penambahan resorsinol dalam proses pembuatan perekat. Hal ini dapat dilihat pada tabel 4.6 berikut

Tabel 4.7 Waktu Gelatinasi Perekat LSK Kadar Penambahan

Resorsinol (%)

Waktu Gelatinasi

(menit) SNI 06-4567-1998

0 309

≥30 menit

10 461

20 688

30 833

[image:42.595.142.493.566.652.2]Gambar 4.8 Pengaruh Kadar Penambahan Resorsinol Terhadap Waktu Gelatinasi Perekat LSK

Pada gambar 4.8 dapat dilihat hubungan kadar penambahan resorsinol terhadap waktu gelatinasi perekat LSK yang dihasilkan. Untuk perekat LSK tanpa penambahan resorsinol (0% resorsinol) memiliki waktu gelatinasi sebesar 309 menit. Pada kadar 10% diperoleh waktu gelatinasi sebesar 461 menit. Pada kadar 20% diperleh kadar waktu gelatinasi perekat LSK sebesar 688 menit. Pada kadar 30% diperoleh kadar waktu gelatinasi perekat LSK sebesar 833 menit.

Waktu gelatinasi merupakan salah satu hal yang menentukan kualitas perekat, waktu gelatinasi menunjukkan waktu yang diperlukan perekat untuk mengental atau menjadi gel, sehingga tidak memerlukan bahan lain untuk proses perekatannya [29]. Terbentuknya gel ditandai dengan mengentalnya perekat tersebut ketika dipanaskan dalam media air bersuhu 100 0C dan ketika tabung reaksi (media perekat) dimiringkan perekat tersebut tidak lagi mengalir [15].

Berdasarkan hasil yang diperoleh terlihat bahwa semakin besar penambahan resorsinol kedalam perekat LSK maka waktu gelatinasinya semakin lama dan hasil yang diperoleh sudah memenuhi standar nasional indonesia tentang perekat fenol formaldehid yang mensyaratkan Waktu gelatinasi perekat ≥ 30 menit.

Lamanya waktu yang dibutuhkan perekat LSK untuk menggelatinasi disebabkan oleh penambahan resorsinol, dimana resorsinol memiliki sifat asam, sehingga penggunaannya mampu menurunkan pH, semakin rendah pH suatu perekat (asam) maka semakin lama waktu yang dibutuhkan perekat untuk mengelatinasi [1]. Waktu gelatinasi yang tinggi memungkinkan perekat LSK memiliki masa simpan

0 200 400 600 800 1000

0% 10% 20% 30%

W ak tu G elatin asi P er ek at L S K ( m en it)

yang lama, namun waktu gelatinasi yang lama mengakibatkan proses pengempaan yang lebih lama saat pengaplikasiannya [30].

4.8 KARAKTERISTIK SENYAWA PENYUSUN PEREKAT LSK

BERDASARKAN FT-IR

Pada penelitian ini, dalam rangka pencirian gugus fungsi polimer perekat LSK) dilakukan dengan cara sidik jari (fingerprinting) dengan piranti inframerah (IR), yaitu menggunakan Fourier Transform InfraRed Spectroscopy (FT-IR). Perekat LSK yang dihasilkan dari kondisi terbaik dan menghasilkan kualitas yang lebih bagus, selanjutnya diidentifikasi lebih lanjut dengan spektrofotometer FT-IR.

Spektrofotometerskopi inframerah merupakan salah satu teknik identifikasi struktur baik untuk senyawa organik maupun senyawa anorganik. Analisa ini merupakan metode semi empirik dimana kombinasi pita serapan yang khas dapat diperoleh untuk menentukan struktur senyawa yang terdapat pada suatu bahan [31].

Perekat LSK yang diuji merupakan perekat LSK yang dihasilkan dari penelitian dengan variasi tanpa penambahan resorsinol dan penambahan kadar resorsinol sebesar 30 %. Berikut adalah grafik FT-IR perekat LSK

[image:44.595.120.566.425.705.2]

Gambar 4.10 Grafik FT-IR Perekat LSK dengan Penambahan 30% Resorsinol Berikut ini adalah pencirian gugus dari perekat LSK tanpa penambahan resorsinol dan dengan penambahan 30 % resorsinol:

Tabel 4. 8 Pencirian gugus fungsi perekat LSK Bil. Gelombang (Cm-1) Pada Penelitian Standar Kisaran

Pita Serapan

Keterangan Gugus Fungsi 0% Resorsinol 30% Resorsinol

- 3745,11 3650 – 3600* uluran O – H bebas 3376,46 3387,29 3400 – 3200 uluran O – H

1634,19 - 1680 – 1600 uluran C=C

- 1592,36-1468,35 1600 – 1475** vibrasi C=C aromatik 1445,77- 1350,01 1350,44 1463 – 1370 C – H dari metilen 1267,73–1021,55 1292,38-1024,96 1300 – 1000 C-O dari eter dan

senyawa fenolik [32]*,[33]**,[23].

Berdasarkan gambar 4.10 terlihat bahwa pita absorpsi OH yang mengindikasikan senyawa fenolik bebas muncul pada frekuensi 3745,11 cm-1. Adapun ikatan O – H yang muncul tersebut merupakan ikatan O – H yang berasal dari senyawa resorsinol yang masih tersisa.

Pita absorpsi OH yang mengindikasikan senyawa fenolik muncul pada frekuensi 3376,46 cm-1(gambar 4.9) dan 3387,29 cm-1 (gambar 4.10).

aromatik. Dapat terlihat pada gambar 4.10 pita absorpsi gugus C=C untuk cincin aromatik muncul pada frekuensi 1592,36 cm-1 dan 1468,35 cm-1.

Menurut risfaheri, et al [23], pita yang muncul pada wilayah 1.463-1370 cm-1 mengindikasikan adanya gugus C-H dari metilen dan pada wilayah 1.300-1.000 cm-1 mengindikasikan adanya gugus C-O dari eter dan senyawa fenolik pada wilayah 1.260-1.000 cm-1.

Berdasarkan gambar, pita yang muncul pada wilayah 1445,77-1350,01 cm-1 (gambar 4.9) dan 1350,44 cm-1 (gambar 4.10) mengindikasikan adanya gugus C-H dari metilen, dan pada wilayah 1267,73–1021,55cm-1 (gambar 4.9) dan 1292,38-1024,96 cm-1 (gambar 4.9) mengindikasikan adanya gugus C-O dari eter dan pada wilayah 1235,76-1024,96 cm-1 (gambar 4.10) juga mengindikasikan adanya gugus C-O dari senyawa fenolik.

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Adapun kesimpulan yang dapat diambil dari penelitian yang telah dilakukan adalah :

1. Ukuran partikel sabut kelapa 100-140 mesh mempengaruhi kualitas perekat LSK yang dihasilkan yaitu tidak terdapat residu/ kotoran pada perekat LSK. 2. Penambahan kadar resorsinol kedalam perekat LSK meningkatkan kualitas dari

perekat LSK yang dihasilkan dan hasil penelitian menunjukkan bahwa perekat LSK memiliki karakteristik bentuk cair, berwarna cokelat, bebas kotoran, memiliki pH 12,6-10,6, viskositas 43,867-131,712 cps, spesific gravity 1,252 – 1,258, kadar padatan 46,67-80 %, kadar formaldehid bebas 1,952-1,051%, dan Waktu gelatinasi ≥ 30 menit.

3. Perekat LSK dengan penambahan kadar resorsinol 30% (b/v) memiliki kualitas yang mendekati standar (SNI) untuk perekat fenol formaldehid.

5.2 SARAN

1. Untuk penelitian lebih lanjut perlu dikaji pengaruh penambahan kadar resorsinol pada perekat LSK terhadap aplikasinya seperti pada papan komposit, coating, dll.

2. Disarankan untuk menggunakan variasi senyawa lainnya seperti urea dan melamin untuk meningkatkan kualitas dari perekat LSK yang dihasilkan. 3. Disarankan untuk menggunakan lignin dari sabut kelapa yang diisolasi terlebih

BAB II

TINJAUAN PUSTAKA

2.1 SERAT KELAPA (COCONUT FIBER)

Serat kelapa yang diperoleh dari bagian terluar buah kelapa dari pohon kelapa (cocus nucifera) termasuk kedalam anggota keluarga Arecaceae (family palm), dimana serat ini tidak berbau, ringan, tebal, kuat dan memiliki ketahanan terhadap abrasi [11].

Ada dua jenis serat kelapa, yaitu : 1. Serat coklat (brown fibre)

Serat ini dihasilkan dari buah kelapa yang sudah tua. Serat coklat memiliki karakteristik tebal, kuat dan memiliki ketahanan abrasi yang tinggi

2. Serat putih (white fiber)

Serat ini dihasilkan dari kelapa yang belum matang (kelapa muda). Serat putih bertekstur lebih lembut dan halus namun cenderung memiliki kelemahan. Secara komersial serat kelapa dapat dikategorikan 3 bentuk yaitu namely bristle (serat panjang), mattress (serat pendek) dan decoticated (serat campuran). Jenis – jenis serat ini memiliki kegunaan yang berbeda tergantung dengan kebutuhannya. Di bidang teknik, serat coklat lebih sering digunakan [12].

2.2 KOMPOSISI KIMIA SERAT KELAPA

Serat kelapa merupakan limbah lignoselulosa yang dapat digunakan sebagai pelarut organik. Pada dasarnya lignoselulosa terdiri atas tiga penyusun utama, yaitu selulosa, hemiselulosa dan lignin yang saling terikat erat membentuk satu kesatuan [13].

Gambar 2.1 Struktur Tunggal Molekul Selulosa [13]

Selulosa adalah bahan yang relatif higroskopis dapat menyerap 8-14% air dibawah atmosfer normal (20oC, kelembaban relatif 60%). Namun selulosa tidak larut dalam air namun hanya mengalami pembengkakan (Swelling). Selulosa larut dalam larutan asam encer maupun asam pekat [13].

Hemiselulosa merupakan polisakarida yang mempunyai berat molekul lebih kecil daripada selulosa. Hemiselulosa tidak larut dalam air pada suhu rendah, namun dapat dihidrolisis pada suhu yang lebih rendah dari selulosa. Adanya penambahan asam dengan kadar yang tinggi sangat meningkatkan kelarutan hemiselulosa dalam air [13].

[image:49.595.176.465.498.659.2]Lignin merupakan komponen utama penyusun kayu selain selulosa dan hemiselulosa. Lignin terdiri dari molekul – molekul polifenol yang berfungsi sebagai pengikat sel – sel kayu satu sama lain, sehingga menjadi keras dan kaku, selain itu mengakibatkan kayu mampu meredam kekuatan mekanis yang dikenakan terhadapnya [6].

Adapun komposisi kimia serat kelapa dapat dilihat pada tabel 2.1 berikut : Tabel 2.1 Komposisi Kimia Serat kelapa [11]

Komponen Komposisi (%)

Selulosa 44%

Hemiselulosa 12 %

Lignin 33%

Zat ekstraktif 6%

Zat ekstraktif umumnya adalah zat yang mudah larut dalam pelarut seperti eter, alkohol, bensin dan air. Adapun zat ekstraktif yang terkandung dalam serat kelapa yaitu pigmen, tanin, lilin lemak, amilum [14].

2.3 PEREKAT LIKUIDA

Perekat (adhesive) adalah suatu zat atau bahan yang memiliki kemampuan untuk mengikat dua buah benda berdasarkan ikatan permukaan. Perekat merupakan salah satu bahan utama yang sangat penting dalam industri pengolahan kayu, khususnya komposit. Dari total biaya produksi kayu yang dibuat dalam berbagai bentuk dan jenis kayu komposit, lebih dari 32 % adalah biaya perekatan [1].

Perekat likuida adalah hasil reaksi antara lignin pada serbuk bahan yang digunakan dengan senyawa aromatik pada suhu tinggi sehingga diperoleh suatu larutan yang dapat digunakan sebagai perekat [6].

Adapun standarisasi kualitas perekat likuida mengacu pada standarisasi fenol formaldehida cair untuk perekat kayu lapis.

Tabel 2.2 Kualitas Fenol Formaldehida Cair Untuk Perekat Kayu Lapis [15]

Parameter Satuan SNI 06-4567-1998

Bentuk - Cair

Kenampakan

- Merah kehitaman dan bebas dari kotoran

pH (25oC) - 10-13

Kekentalan (25oC) cps 130 -300

Specific gravity (25oC) - 1,165-1,2

Sisa penguapan % 40-45

Waktu gelatinasi (100oC) menit ≥ 30

[image:50.595.112.528.546.690.2]2.4 MEKANISME REAKSI LIKUIFIKASI LIGNOSELULOSA 2.4.1 Reaksi Likuifikasi Karbohidrat

Karbohidrat dalam kayu terdiri dari selulosa dan hemiselulosa. Komponen tersebut mudah terdegradasi dan dapat menghasilkan beberapa zat sakarida (gula) melalui reaksi hidrasi menggunakan katalis asam pada kondisi 150 oC, terutama untuk hemiselulosa.

Selulosa pertama kali terdegradasi melalui pembelahan β-O-4 obligasi akibat terjadinya rekasi hidrasi dengan ion hidrogen dari katalis asam (seperti gambar 2.3). glukosa adalah unit dasar dari selulosa. Pada tahap likuifikasi, selulosa dapat dilikuifikasi kedalam bentuk etilen glikol (EG) atau polietilen glikol (PEG)-glukosida ketika alkohol polihidrat seperti EG atau PEG dengan berat molekul rata – rata 400, digunakan sebagai larutan likuifikasi. Dengan perpanjangan waktu likuifikasi, EG/PEG-glukosida dapat terurai menjadi 2-hydroxyethyl levulinate dengan menggunakan EG sebagai reagen likuifikasi dan menjadi 5-hydroxymethylfurfural (HMF) dengan menggunakan PEG sebagai reagen likuifikasi. Fenol juga dapat digunakan sebagai pelarut likuifikasi.

selulosa

seloligosakarida

glukosa Reaksi Hidrasi

pada 150 oC

Alkohol Polihidrik

EG/PEG-glukosida

EG PEG

2-hydroxyethyl levulinate 5-hydroxymethylfurfural

Phenolated compounds

Likuifikasi

fenol

Perpanjangan waktu reaksi

[image:51.595.120.523.415.677.2]Residu kondensasi dengan berat molekul besar dan produk cair dengan berat molekul yang rendah

Pada tahap akhir likuifikasi selulosa, turunan HMF akan terurai melalui proses polimerisasi, karena adanya sejumlah kecil gugus hidroksil yang dapat mengakibatkan terbentuknya residu terkondensasi. Namun residu terkondensasi bukan merupakan hasil likuifikasi selulosa tetapi merupakan suatu fragmen yang larut dalam pelarut organik melalui proses timbal balik antara selulosa dan ikatan fenol [17].

2.4.2 Reaksi Likuifikasi Lignin

Lignin terdegradasi menjadi turunan guaiacol dan phenolated dari hasil pembelahan ikatan β-O-4 dengan fenol dengan adanya katalis atau tanpa katalis asam [17].

Lin, dkk (1997) [18], telah mempelajari serangkaian proses pencairan Guaiacylglycerol- β-guaiacyl ether (GG) untuk memperjelas mekanisme likuifikasi lignin, mereka menemukan bahwa kelompok -hidroksil GG terlebih dahulu diserang oleh ion hidrogen (H+) dari katalis asam dan membentuk ikatan benzen, kemudian benzen berekasi dengan fenol melalui reaksi substitusi nukleofilik di para-posisi fenol untuk menghasilkan produk phenolated. Reaksi substitusi fenol pada C dari GG juga dapat membentuk phenolated. Dalam sistem likuifikasi pembelahan

[image:52.595.157.467.498.688.2]ikatan β-O-4 pada GG akan menghasilkan senyawa guaiacol dan coniferyl alcohol pada temperatur 250 oC tanpa menggunakan katalis asam.

Gambar 2.4 Mekanisme Reaksi Likuifikasi Lignin Dengan Fenol dengan Katalis Asam dan Tanpa Katalis Asam [18]

Pembelahan pada β-O-4 menghasilkan guaiacol

dan phenolated

Polikondensasi dari produk setengah jadi

150 oC

Asam (H+)

250 oC

Tanpa Asam

2.4.3 Reaksi Likuifikasi Kayu

Likuifikasi kayu dianggap sebagai proses interaksional produk likuifikasi dari selulosa terdegradasi, lignin dan hemiselulosa. Sebagai proses yang kompleks dan variabel proses, kondisi likuifikasi memiliki efek signifikan pada efisiensi likuifikasi dan struktur kimia dari produk likuifikasi selama proses likuifikasi dari tiga senyawa utama. Telah ditemukan bahwa jumlah gugus hidroksil dan jumlah bebas fenol akan menjadi parameter utama yang mempengaruhi pembentukan residu kental likuifikasi kayu [17]. Kobayashi dkk (2004) [19], menemukan bahwa ketika selulosa dalam kayu dilikuifikasi dengan adanya lignin, C1 posisi struktur piranosa dalam selulosa digantikan oleh gugus hidroksil fenolik dari lignin, karena reaktivitas yang lebih besar dari gugus hidroksil fenolik dibandingkan fenol; kompleks DMF (Dimethylformamide) larut dalam senyawa, yaitu residu terkondensasi.

2.5 RESORSINOL

Resorsinol adalah 1,3-dihydroxybenzene yang merupakan bahan yang sangat reaktif karena memiliki efek gabungan dari dua gugus hydroxyl pada cincin aromatik, [20].

Gambar 2.5 Struktur Resorsinol [7]

[image:53.595.185.466.569.658.2]Resorsinol memiliki rumus molekul C6H6O2, resorsinol dapat bereaksi dengan formaldehid membentuk suatu perekat termoset pada suhu kamar.

Gambar 2.6 Reaksi Resorsinol dan Formaldehid [7] Resorsinol

(C6H6O2)

Formaldehid

2.6 ANALISA EKONOMI

Sabut kelapa yang merupakan hasil samping dari produksi buah kelapa memiliki nilai ekonomis yang rendah karena hanya bisa diolah untuk menghasilkan serat sabut kelapa yang biasanya hanya dimanfaatkan dalam pembuatan sapu, keset, dan tali tradisional. Produksi sabut kelapa akan meningkat seiring dengan meningkatnya produksi buah kelapa. Sehingga produksi seratnya juga akan semakin meningkat.

Pengembangan dari sabut kelapa terus dilakukan, di era modernisasi yang diikuti oleh perkembangan teknologi semakin meningkatkan pemanfaatan sabut kelapa yang diubah menjadi coir fiber sheet yang dimanfaatkan untuk lapisan mobil dan peralatan rumah tangga.

Potensi lain yang dimiliki oleh sabut kelapa yang dapat meningkatkan nilai ekonomisnya adalah dengan mengubahnya menjadi suatu perekat yang berbasis alami. Maraknya istilah back to nature dalam pembuatan perekat, memunculkan suatu ide untuk menjadikan sabut kelapa sebagai bahan baku dalam pembuatan perekat. Produk perekat likuida sabut kelapa dilakukan dengan tahapan sebagai berikut :

1. Pembuatan partikel sabut kelapa 2. Pembuatan perekat

3. Penambahan resorsinol

4. Analisis produk yang dihasilkan

Berikut merupakan rincian biaya pembuatan perekat likuida sabut kelapa yang telah dilakukan selama penelitian dengan basis bahan baku sabut kelapa 1 kg.

1. Biaya pembuatan partikel sabut kelapa : Rp. 10.000 2. Biaya pembuatan perekat : Rp. 60.000 3. Biaya penambahan resorsinol : Rp. 405.000 4. Biaya analisis produk : Rp. 700.000

Rp. 1.175.000

kelapa. Dari rincian biaya yang telah dilakukan tersebut maka total biaya yang diperlukan untuk produksi perekat likuida sabut kelapa adalah Rp. 1.175.000.

Untuk perekat likuida sabut kelapa belum tersedia di pasaran, namun harga dari perekat likuida sabut kelapa dapat dibandingkan dengan harga dari perekat fenol formaldehida sebagai pembandingnya. Harga fenol formaldehida di pasaran yaitu Rp.132.000/ kg. Dengan demikian fenol formaldehida untuk 1 gram memiliki harga Rp.132/gram. Oleh karena itu produk yang dihasilkan dari penelitian sebanyak 400 gram memiliki harga jual sebesar Rp. 52.800. harga tersebut tidak sebanding dengan pengeluaran yang telah dilakukan, tingginya harga resorsinol dan biaya analisis, menjadikan perekat likuida sabut kelapa kurang layak untuk dipertimbangkan.

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Saat ini di Indonesia telah berdiri lebih dari ratusan industri pengolahan kayu (komposit) yang sebagian besar menggunakan perekat sintetik seperti fenol formaldehid (PF), urea formaldehid (UF), melamin formaldehid (MF). Perekat berbahan formaldehida merupakan perekat sintetis yang bahan bakunya diperoleh sebagai hasil olahan minyak bumi yang tidak dapat dipulihkan. Namun pada dasarnya pembuatan perekat tidak luput dari penggunaan formaldehida. Kelebihan penggunaan formaldehida dalam pembuatan perekat dapat menghasilkan sifat perekatan yang baik, namun beresiko besar menimbulkan emisi formaldehida yang sangat berbahaya bagi kesehatan tubuh [1].

Salah satu upaya pengurangan penggunaan formaldehida dalam pembuatan perekat adalah dengan penambahan bahan yang mengandung unsur lignoselulosa. Salah satu sumber daya alam lignoselulosa yang cukup berpotensi sebagai bahan baku perekat adalah sabut kelapa. Sabut kelapa terdiri dari beberapa bagian yaitu serat, kulit ari dan sekam (dust). Serat yang terdapat dalam sabut kelapa dapat dijadikan sebaga bahan baku pembuatan perekat likuida karena mengandung persentase selulosa dan lignin yang cukup besar.

Sabut kelapa merupakan komponen terbesar dalam buah kelapa yaitu sebesar 38 – 44% dibandingkan komponen lain seperti tempurung (21-28%) dan air kelapa (29-35%) [2].

sedemikian besar belum dimanfaatkan sepenuhnya untuk kegiatan produktif yang dapat meningkatkan nilai tambahnya.

Selain itu, ditinjau dari segi komposisinya serat kelapa memiliki kandungan lignin yang cukup besar yaitu 33 %. Lignin merupakan komponen utama penyusun kayu selain selulosa dan hemiselulosa. Lignin dapat dimanfaatkan secara komersial sebagai bahan pengikat, perekat, pengisi, surfaktan, produk polimer, dispersan dan sumber bahan kimia terutama turunan benzen pada berbagai industri [1].

Besarnya kandungan lignin yang terdapat dalam serat kelapa menandakan bahwa serat kelapa memiliki potensial untuk digunakan sebagai bahan baku pembuatan perekat.

Salah satu teknologi pembuatan perekat dengan memanfaatkan sumberdaya alam adalah teknologi yang telah dikembangkan oleh Pu, dkk (1991), yaitu dengan mengkonversi serbuk kayu dengan proses kimia sederhana yang disebut proses likuifikasi [4].

Penelitian mengenai pembuatan perekat LSK telah dilakukan oleh Pamungkas [5] dan Meda [6] dengan penambahan melamin formaldehida dan dengan penambahan poliuretan untuk papan partikel. Namun dari penelitian yang dilakukan perekat likuida yang dihasilkan masih belum memenuhi standar nasional Indonesia (SNI) 06–4567–1998 untuk kualitas fenol formaldehida cair untuk perekat kayu lapis. Dimana hasil penelitian yang dilakukan Pamungkas [5] dan Meda [6] untuk perekat LSK yaitu warna perekat cokelat kehitaman dan terdapat butiran atau serat kecil, pH 8,17, perekat yang dihasilkan berbentuk pasta, spesific gravity 1,085 g/cm3 kadar padatan 25,63-28,54% dan dengan waktu gelatinasi lebih dari 30 menit.

Oleh sebab itu perlu adanya suatu senyawa yang mampu meningkatkan kualitas dari perekat likuida yang dihasilkan. Salah satu senyawa yang di indikasikan mampu meningkatkan kualitas perekat likuida adalah resorsinol.

Sucipto (2009) [1], menggunakan resorsinol sebagai solusi dalam pengurangan emisi formaldehida pada perekat likuida tandan kosong kelapa sawit, dari penelitiannya dihasilkan bahwa semakin meningkatnya volume penambahan resorsinol dari 0% sampai 20 % maka emisi formaldehida akan semakin menurun. Namun penambahan resorsinol tidak memperbaiki viskositas dari perekat likuida yang dihasikan. Viskositas sangat penting dalam perekatan karena dapat mempengaruhi kemampuan penetrasi perekat dan pembasahan oleh perekat. Viskositas yang dihasilkan dari penelitian sucipto yaitu pada rentang 13,85 – 18,355 cps.

Dengan mempertimbangkan hal – hal tersebut, maka dilakukan penelitian tentang pembuatan perekat likuida berbahan dasar sabut kelapa dengan adanya penambahan resorsinol.

1.2 PERUMUSAN MASALAH

Adapun masalah yang diteliti dalam penelitian ini adalah pengaruh penambahan resorsinol pada kualitas perekat LSK.

1.3 TUJUAN PENELITIAN

Penelitian yang dilakukan bertujuan untuk :

1. Mengetahui karakteristik kualitas perekat LSK, yaitu kenampakan, derajat keasaman (pH), kekentalan, spesific gravity , kadar padatan, waktu gelatinasi, formaldehida bebas.

2. Mengetahui pengaruh penambahan resorsinol pada pembuatan perekat likuida sabut kelapa

1.4 MANFAAT PENELITIAN

1.5 RUANG LINGKUP PENELITIAN

Penelitian ini dilakukan di Laboratorium Operasi Teknik Kimia dan Laboratorium Proses Industri Kimia Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Penelitian ini menggunakan serat dari sabut kelapa sebagai bahan baku utama. Penelitian dilakukan dalam 3 tahapan proses, yaitu proses pembuatan partikel sabut kelapa, pembuatan perekat LSK, proses penambahan resorsinol kedalam perekat LSK.

1. Proses pembuatan partikel sabut kelapa [8], [9] Ukuran partikel : 100 Mesh

Kadar air partikel : 5%

2. Proses pembuatan perekat LSK [1], [10]. Massa partikel : 100 gram

Massa fenol : lima kali berat serbuk Konsentrasi katalis

H2SO4 98% : 5 % (b/b) fenol Fenol : Formaldehid : 1:1,2 (n/n)

pH reaksi : 11

Suhu dan Waktu reaksi

- Tahap I (Likuifikasi sabut kelapa) : 150 oC, 1 jam - Tahap II (Polimerisasi) : 90 oC, 2 jam 3. Proses penambahan resorsinol kedalam perekat LSK

Suhu reaksi : 30 oC

Kadar penambahan : 0%,10%, 20%, 30% (b/b)

ABSTRAK

Perekat likuida sabut kelapa adalah hasil reaksi antara lignin pada serbuk bahan yang digunakan dengan senyawa aromatik pada suhu tinggi sehingga diperoleh suatu larutan yang dapat digunakan sebagai perekat. Penelitian ini bertujuan untuk mengetahui karakteristik kualitas perekat likuida sabut kelapa (LSK) dan mengetahui pengaruh penambahan resorsinol pada pembuatan perekat LSK. Bahan yang digunakan antara lain serat dari sabut kelapa berwarna cokelat, fenol, formaldehid 37%, asam sulfat, natrium hidroksida, resorsinol. Penelitian dilakukan dalam 3 tahap yaitu tahap I pembuatan partikel sabut kelapa, dimana pada tahap ini sabut kelapa dibuat kedalam partikel 100 mesh, tahap II pembuatan perekat LSK dimana pada tahap ini terdapat dua tahapan reaksi yaitu likuifikasi sabut kelapa dan polimerisasi, dan tahap III penambahan resorsinol kedalam perekat LSK. Variabel yang digunakan dalam penelitian ini adalah variabel penambahan kadar resorsinol sebesar 10, 20, 30 persen berat . Variabel - variabel yang diamati yaitu analisa kenampakan, pH, viskositas, densitas, kadar padatan, kadar formaldehida bebas, masa gelatinasi dan analisa senyawa dengan menggunakan FT-IR perekat LSK untuk kondisi tanpa penambahan resorsinol dan dengan penambahan 30% resorsinol. Hasil penelitian menunjukkan bahwa penambahan resorsinol memberikan pengaruh pada perekat LSK yang dihasilkan, yaitu memiliki bentuk cair, warna cokelat kemerahan dan bebas kotoran, pH berkisar 12,6-10,6, viskositas 43,867- 131,712 cps, spesifik gravity 1,252-1,258, kadar padatan 46,67-80%, kadar formaldehida 1,952-1,051% dan masa gelatinasi ≥ 30 menit. Hasil FT-IR perekat LSK menunjukkan adanya kemiripan gugus dengan resin fenol formaldehid, yaitu adanya gugus OH, C=H dari cincin aromatic, C-H dari metilen, C-O dari eter dan senyawa fenolik.

ABSTRACT

Liquid adhesive coconut coir is the result of a reaction between lignin powder material used with aromatic compounds at high temperatures in order to obtain a solution that can be used as an adhesive. This study aims to investigate the characteristics of liquid adhesive of coconut coir (LACC) qualities and determine the effect of resorcinol in the manufacture of adhesives LACC. Materials used include coconut coir fiber of brown, phenol, formaldehyde 37%, sulfuric acid, sodium hydroxide, resorcinol. The study was conducted in three phases: I coir manufacturing particles, which at this stage coir made into particles of 100 mesh, adhesive manufacturing stage II LACC which at this stage there are two stages of the liquefaction reaction coir and polymerization, and stage III addition of resorcinol LACC into the adhesive. The variables used in this study is the addition of variable rate resorcinol at 10, 20, 30% by weight. Variables - variables that were analyzed appearance, pH, viscosity, density, solid content, formaldehyde-free rate, time gelatinasi and compound analysis using FT-IR adhesive LACC to conditions without the addition of resorcinol and with the addition of 30% resorcinol. The results showed that the addition of resorcinol LACC influence on the resulting adhesive, which has a liquid form, reddish brown color and free of dirt, the pH ranged from 12.6 to 10.6, 43,867- 131.712 cps viscosity, specific gravity of 1.252 to 1.258, solid content 46.67 to 80%, from 1.952 to 1.051% formaldehyde content and gelatinization time ≥ 30 minutes. FT-IR results showed similarity LA