MINYAK CENGKEH TERENKAPSULASI DENGAN TAPIOKA

(

Manihot esculenta

) DAN GUM ARABIKA DAN PERKIRAAN

UMUR SIMPANNYA

Oleh : INDI LOANITA

F252060095

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TUGAS AKHIR DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis ini adalah karya saya sendiri dibawah bimbingan Prof. Dr. Ir. Rizal Syarief, DESS dan Dr. Ir. Feri Kusnandar, Msc, belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang dihasilkan dan literatur dikutip dari karya yang telah diterbitkan dan dihasilkan oleh penulis lainnya dan dicantumkan dalam daftar pustaka dibagian tugas akhir ini.

Bogor, Januari 2011

Indi Loanita F252060095

ABSTRACT

Indi Loanita. F 252060095. Clove oil encapsulated by tapioka (Manihot esculenta) and gum Arabica and prediction of it shelflife . Under supervision of Prof.

Dr. Ir. Rizal syarief, DESS as a team leader and Dr. Ir. Feri Kusnandar, M.Sc as a team.

This experiment was aimed to study about characteristic of tapioca and gum Arabica as an encapsulant agent and prediction its shelf life. Beside the result of this experiment able to give alternative source of raw material in encapsulant agent matter. Unlike other starch sources, such as corn, rice and wheat, tapioca roots contain high starch content and a very low quantity of impurities. Tapioca is an excellent material for starch production with respect to its availability, raw material cost and ease of starch extraction. The micro encapsulation is generally performed by forming a polymeric matrix around particular compounds to protect its biological activity and enhance physical chemical stability. Arabic gum have been encapsulating agent for many years, but the source was a bit difficult to find and quite expensive.

The step of this research was divided into two parts. The first part is to observe characteristic of encapsulation clove oil from several parameters such as moisture content, bulk density, solubility, percentage of yield, free flowing and organoleptic test. Various percentages of tapioca and gum Arabic was conducted and based on evaluation from those parameters then composition appointed to be determined shelf life by sorpsi isotherms curve method.

RINGKASAN

Indi Loanita. F 252060095. Minyak cengkeh terenkapsulasi dengan tapioka (Manihot esculenta) dan gum arabika dan perkiraan umur simpannya. Dibawah

bimbingan Prof. Dr. Ir. Rizal syarief, DESS sebagai Ketua dan Dr. Ir. Feri Kusnandar, M.Sc sebagai anggota.

Penelitian ini bertujuan mempelajari karakteristik tapioka dan gum arabika sebagai bahan enkapsulan dan memprediksikan umur simpannya. Selain itu hasil dari penelitian ini diharapkan dapat memberikan alternative penggunaan bahan enkapsulasi. Tidak seperti sumber starch lainnya seperti tepung jagung , tepung beras, dan gandum, tapioka memiliki nilai starch yang tinggi dan sangat rendah kandungan kotorannya. Tapioka merupakan sumber material yang luar biasa dalam memproduksi pati dengan memperhitungkan kemudahan ketersediannya, perhitungan harga dan proses ekstraksinya. Secara umum proses mikroenkapsulasi telah banyak dikenal sebagai salah satu proses untuk mempertahankan kerusakan biologi dan kimiawi suatu bahan pangan. Gum arabika telah lama dikenal sebagai bahan enkapsulasi, namun pengadaan/sumber nya tidak selalu ada dan harganya juga mahal.

Tahapan penelitian ini dibagi dua tahap. Pada tahap awal adalah karakterisasi minyak cengkeh terenkapsulasi dari berbagai macam parameter analisa seperti kadar air, densitas kamba, kelarutan , rendemen, daya mawur dan organoleptik test. Penelitian dilakukan pada berbagai macam perbandingan untuk tapioka dan gum arabika telah dilakukan berdasarkan pada parameter diatas, kemudian komposisi terbaik dipilih untuk dilanjutkan pada penentuan umur simpannya.

TUGAS AKHIR

MINYAK CENGKEH TERENKAPSULASI DENGAN TAPIOKA

(

Manihot esculenta

) DAN GUM ARABIKA DAN PERKIRAAN

UMUR SIMPANNYA

Indi Loanita

Tugas Akhir

sebagai salah satu syarat untuk melakukan penyelesaian tugas pada Magister Profesi Teknologi Pangan

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

Judul Tugas Akhir : Minyak Cengkeh Terenkapsulasi dengan Tapioka (Manihot esculenta) dan Gum Arabika dan Perkiraan Umur Simpannya.

Nama Mahasiswa : Indi Loanita

NRP : F 252060095

Program Studi : Teknologi Pangan

Disetujui Komisi Pembimbing

Prof. Dr. Ir. Rizal Syarief, DESS

Ketua Anggota

Dr. Ir. Feri Kusnandar, MSc

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana Magíster Profesi Teknologi Pangan

Dr. Ir. Lilis Nuraida, MSc Prof. Dr. Ir. Khairil Anwar Notodiputro, MS

RIWAYAT HIDUP

Penulis dilahirkan di kota Subang , pada tanggal 7 Agustus 1976. Penulis menyelesaikan studi Sekolah Dasar No.VIII pada tahun 1986 , Sekolah Menengah Pertama No. II di Subang pada tahun 1989, menyelesaikan Sekolah Menengah Atas No. III di Bogor, kemudian penulis melanjutkan pendidikan diploma tiga di Kimia Analisis Bogor pada tahun 1993 dan melanjutkan pendidikan sarjana Strata 1 di Universitas Sahid Jakarta,Fakultas Teknologi Pangan , lulus pada tahun 1999.

i

Karakteristik Tapioka ……….. 5

Karakteristik Minyak Cengkeh ……… 7

Karakteristik Gum ……… 9

Enkapsulasi Flavor ……… 11

METODE PENELITIAN ……… 29

Tempat dan Waktu ……… 29

Bahan dan Alat ……… 29

Tahapan Penelitian ……… 29

Karakterisasi Enkapsulasi Minyak Cengkeh ………. 30

Penentuan Umur Simpan ……… 32

HASIL DAN PEMBAHASAN ……… 40

Karakterisasi Enkapsulasi Minyak Cengkeh ……… 40

Penentuan Umur Simpan ………. 50

SIMPULAN DAN SARAN ……… 57

Simpulan ………. 57

ii

iii

Halaman

1 Perkembangan ekspor komoditi tapioka dunia tahun 1999 – 2004 ... 2

2 Spesifikasi Tapioka ... 6

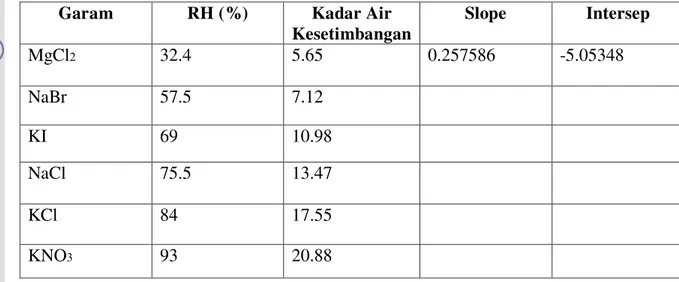

3 Larutan garam januh yang digunakan dalam menentukan kadar air ……… 25

4 Kondisi proses experimental perbandingan bahan pengisi ……… 30

5 Perhitungan laju transmisi uap air, permeabilitas kemasan ………. 53

6 Hasil analisa korelasi antara kadar air kesetimbangan dan RH………. 55

iv

Halaman

1 Share perkembangan ekspor tepung tapioka tahun 1999 – 2000… 3

2 Tahapan proses spray drying ……… 14

3 Dua jenis struktur utama mikroenkapsulasi ………. 16

4 Perubahan kadar air sampai menjadi kadar air kritis……… 24

5 Skema proses spray dryer minyak cengkeh……… 31

6 Hasil analisa kadar air pada kombinasi bahan pengisi……… 41

7 Hasil analisa densitas kamba pada kombinasi bahan………. 42

8 Hasil analisa daya kelarutan pada kombinasi bahan……….. 44

9 Hasil analisa rendemen pada kombinasi bahan………. 46

10 Hasil analisa daya mawur cengkeh powder……… 47

11 Uji organoleptik aroma spicy cengkeh powder ……… 48

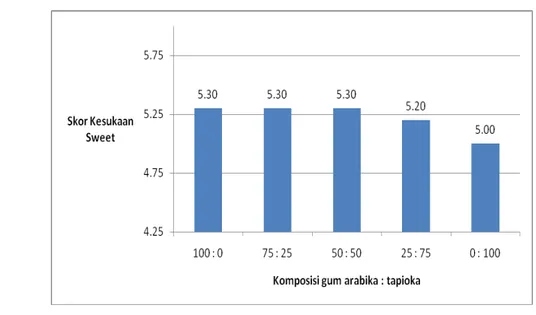

12 Uji organoleptik aroma sweet cengkeh powder ……….. 49

13 Uji organoleptik warna cengkeh powder ……… 50

v

Halaman

1 Daftar bahan kimia untuk pengenalan dasar panelis……… 64

2 Hasil seleksi panelis………. 65

3 Lembar pengujian panelis terhadap intensitas cengkeh………… 64

4 Form organoleptik uji kesukaan cengkeh powder……… 67

5 Hasil perhitungan rendemen cengkeh powder ……… 68

6 Hasil perhitungan kelarutan minyak cengkeh ……… 69

7 Hasil perhitungan kadar air cengkeh powder……… 70

8 Hasil perhitungan densitas kamba cengkeh powder……… 71

9 Hasil uji organoleptik panelis ………. 72

I. PENDAHULUAN

Latar Belakang

Secara umum, banyak dari komponen flavor yang sangat mudah menguap dan

secara kimiawi mudah mengalami perubahan atau tidak stabil karena adanya

pengaruh udara, sinar matahari, kadar air dan panas (Bhandari et al 1992). Teknik

mikroenkapsulasi menjadi sangat popular untuk meminimalkan problem kerusakan/

hilangnya komponen perisa makanan pada saat penyimpanan (Reineccius 1989).

Berbagai macam teknik telah dikembangkan untuk mengenkapsulasi bahan pangan,

pewarna, vitamin, flavor dan berbagai macam sensitif ingredien dengan tujuan untuk

meningkatkan umur simpannya, salah satu diantaranya adalah dengan teknik metode

pengeringan semprot(Onwulata 2005).

Didalam pembuatan perisa bubuk dengan metode pengeringan semprot, tahap

awal yang harus dikerjakan adalah pemilihan bahan pengisi yang sesuai. Syarat

untuk bahan pengisi yang digunakan adalah mampu membentuk emulsi, membentuk

film yang baik, viskositas rendah pada tingkat padatan tinggi, menghambat

kelembaban yang rendah, tidak atau sedikit memiliki rasa, stabil dan memproteksi

flavor dengan baik (Onwulata 2005).

Beberapa jenis dari pati dari golongan natural polymer seperti gum arabika,

agar, pati (modified/native), wax, paraffin, kasein, gelatin, kitosan, protein kedelai,

karagenan dan dekstrin dapat digunakan sebagai bahan pengisi ataupun dinding

Gum arabika dan pati termodifikasi telah banyak digunakan sebagai bahan

pengisidalam proses metode pengeringan semprot ini, namun penggunaannya kurang

ekonomis dan ketersediaan bahan baku yang terbatas (Bertolini 2001).

Pati alami terutama tapioka sudah dimanfaatkan untuk keperluan aplikasi

industri pangan seperti glukosa, fruktosa, aplikasi pembuatan mie dan kue kue

tradisional lainnya. Untuk itu pengembangan aplikasi penggunaan pati alami sebagai

bahan baku untuk keperluan aplikasi industri perlu dikembangkan lagi sehingga hasil

produksi yang tinggi dapat dimanfaatkan.

Balagopalan (1988) dalam penelitiannya yang mempelajari rheologi dari

tapioka menyatakan bahwa tapioka memiliki shear stress dan viskoistas/ nilai

kekentalan yang paling tinggi dibandingkan dengan sweet potato dan tepung

maizena.

Tabel 1 Perkembangan Ekspor Komoditi Tapioka Dunia Tahun 1999 - 2004

Tapioka Year

Exports - Qty (Mt) 1999 2000 2001 2002 2003 2004

Brazil 766 990 979 1,077 1,186 1,399

Ghana 0 0 0 61 43 9

Indonesia 48,273 5,443 8,946 9,738 5,828 29,426

Thailand 15,861 15,921 18,737 22,612 23,881 26,742

Others World 12,515 15,463 19,130 21,742 31,875 30,771

Total 77,415 37,817 47,792 55,230 62,813 88,347 Sumber : FAO

Tabel 1 menjelaskan mengenai peningkatan ekspor tapioka pada periode

negara Thailand (68,60%) dan besarnya peningkatan ekspor di Indonesia adalah

sebesar 39,04% (Biro Pusat Statistik 2004)

Untuk komoditi tapioka, kontribusi terbesar adalah konstribusi dari negara

Thailand sebesar 34%, diikuti dengan Indonesia dengan konstribusi sebesar 29%,

Brazil 2%, dan sisanya oleh negara – negara lainnya seperti yang terlihat pada

Gambar 1 (Central Bureau of Statistic, 2004).

Indonesia 29%

Thailand 34%

Brazil 2% Ghana

0%

Others 35%

Gambar 1 Share Perkembangan Ekspor Komoditi Tapioka Dunia, Tahun 1999 – 2004

Tapioka memiliki karakter sifat fisik dan kimia sebagai bahan pengisi, untuk itu

penelitian ini dilakukan untuk mempelajari keefektifan dari tapioka sebagai bahan

pengisi dibandingkan dengan standar pembanding penggunaan gum arabika yang

sudah dikenal memilki daya enkapsulan yang baik (Onwulata 2005). Penelitian ini

juga mempelajari perkiraan umur simpan dari hasil enkapsulasi menggunakan pati

TUJUAN DAN MANFAAT

Tujuan Penelitian

Tujuan dari tugas akhir yang akan dilakukan adalah untuk mempelajari

karakteristik tapioka dan gum arabika sebagai bahan enkapsulasi minyak cengkeh

dan memperkirakan umur simpannya.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan informasi mengenai cara

memanfaatkan tepung tapioka sebagai bahan enkapsulasi dengan metode

pengeringan semprot. Dengan pemanfaatan kualitas yang tinggi dari pati alami akan

menambah alternatif penggunaan bahan pengisi dalam proses teknologi pengeringan

II. TINJAUAN PUSTAKA

KARAKTERISTIK TAPIOKA

Tapioka (Manihot esculenta ) dikenal dengan berbagai macam nama tergantung

pada asal negaranya. Nama “Tapioka” dikenal di Asia, “Manioc” dikenal di Afrika

dan “ Manioca”,”Yucca” dan “mandioca” dikenal di wilayah selatan Amerika

(Balagopalan 1988).

Dibandingkan dengan sumber pati yang lainnya seperti jagung, beras dan

gandum, tapioka memiliki kandungan strach yang tinggi dan sangat rendah

kandungan kotorannya. Oleh sebab itu tapioka merupakan material yang luar biasa

dalam memproduksi pati dengan mempertimbangkan kemudahan ketersediaannya

(availability), harga bahan dasarnya dan kemudahan proses ekstraksinya.

Karakteristik yang terpenting dari tapioka adalah sebagai berikut (1) Tapioka

memiliki warna putih, (2) Tidak memiliki bau / aroma yang khas seperti pati pada

umumnya sehingga banyak diaplikasikan untuk produk pangan dan kosmetik, (3)

Secara organoleptik, tapioka tidak menimbulkan after taste seperti tepung jagung dan

proses pembuatan tapioka sangat cocok diaplikasikan untuk produk dengan berbagai

perisa seperti pudding dan isi dari pie, (4) Pada saat dimasak tapioka memiliki

kejernihan (paste clarity) sehingga bisa dikombinasikan dengan bahan pewarna, (5)

Memiliki perbandingan kandungan amilopektin : amilosa 80 : 20, tapioka mempunyai

nilai viskositas yang tinggi, yang sangat berguna untuk berbagai aplikasi produk

pangan (Raja 1990). Beberapa karakteristik penting dari tapioka dapat dilihat pada

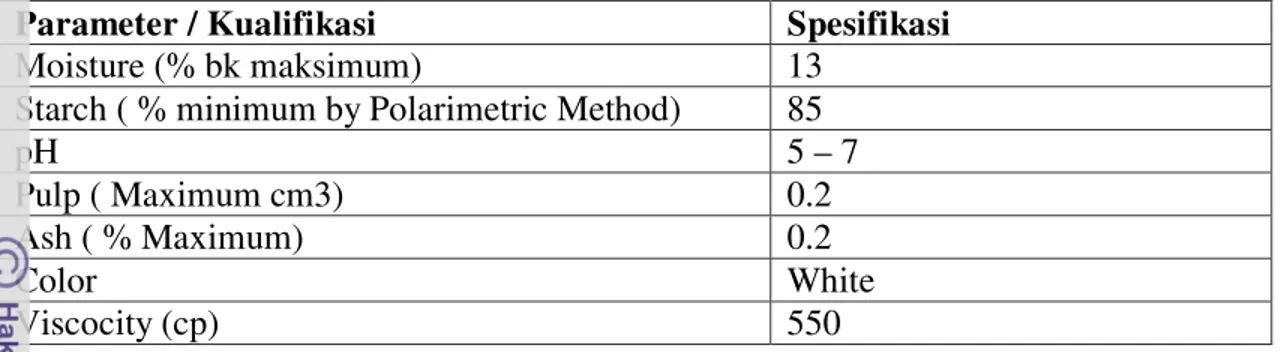

Tabel 2 Spesifikasi tapioka

Parameter / Kualifikasi Spesifikasi

Moisture (% bk maksimum) 13

Starch ( % minimum by Polarimetric Method) 85

pH 5 – 7

Pulp ( Maximum cm3) 0.2

Ash ( % Maximum) 0.2

Color White

Viscocity (cp) 550

Menurut Radiyati dan Agusto (1990), kualitas tapioka sangat ditentukan oleh

beberapa faktor, yaitu : (1) Warna tepung; tepung tapioka yang baik berwarna putih,

(2) Kandungan air; tepung harus dijemur sampai kering benar sehingga kandungan

airnya rendah, (3) Banyaknya serat dan kotoran; usahakan agar banyaknya serat dan

kayu yang digunakan harus yang umurnya kurang dari 1 tahun karena serat dan zat

kayunya masih sedikit dan zat patinya masih banyak, (4) Tingkat kekentalan;

usahakan daya rekat tapioka tetap tinggi dan juga untuk menghindari penggunaan air

yang berlebih dalam proses produksi.

Tepung tapioka banyak digunakan untuk aplikasi pada produk pangan seperti

produk bakery , beverage dan confectionery. Tepung tapioka juga banyak digunakan

untuk keperluan pengental (thickening) , bahan pengikat/ perekat (binding), memberi

bentuk produk pangan ( texturizing) dan sebagai bahan penstabil (stabilizing agent).

Tapioka juga banyak digunakan sebagai filler /bahan pengisi pada produk perisa

makanan, pemanis / sweetener dan bahan pengganti lemak /fat replacement pada

mixes, makanan ringan/snacks, dressings, soups, saus, produk susu, produk daging

dan ikan.

Pati tapioka diaplikasikan pada berbagai produk confectionery untuk berbagai

macam kegunaan sebagai gelling, pengental / thickening, penstabil tekstur / texture

stabilizing, foam strengthening, mencegah pengkristalan/ crystallization inhibition,

adhesi / adhesion dan glazing. Karena tapioka memiliki tingkat kekentalan yang

rendah maka tapioka juga dipergunakan secara luas untuk pembuatan jelly dan buble

gums /permen karet.

KARAKTERISTIK MINYAK CENGKEH / CLOVE OIL

Indonesia merupakan negara produsen dan sekaligus konsumen cengkeh terbesar

di dunia karena sebagian besar cengkeh yang diproduksi adalah untuk memenuhi

kebutuhan bahan baku pabrik rokok kretek.

Tanaman cengkeh (Syzygium aromaticum) di Indonesia lebih kurang 95%

diusahakan oleh rakyat dalam bentuk perkebunan rakyat tersebar di seluruh propinsi.

Cengkeh merupakan tanaman rempah yang termasuk komoditas sektor perkebunan

yang mempunyai peranan cukup penting antara lain dalam menyumbang pendapatan

petani dan sebagai sarana untuk pemerataan wilayah pembangunan serta turut serta

dalam pelestarian sumber daya alam dan lingkungan (Ruchnayat 1997).

Sejak zaman dahulu cengkeh sudah banyak digunakan untuk berbagai

keperluan yaitu sebagai bahan obat-obatan, penambah rasa dan aroma pada makanan

Indonesia merupakan penghasil cengkeh terbesar didunia setelah Madagaskar

(Nurdjannah 1997).

Hasil utama tanaman cengkeh yaitu bunga dan daunnya sangat berfluktuasi dari

tahun ke tahun sehingga dikenal dengan adanya musim panen besar dan kecil yang

perbedaannya hingga mencapai 60%. Hal ini menyebabkan pengadaan cengkeh

dipasaran tidak stabil sedangkan penggunaan cengkeh untuk makanan, minuman dan

obat-obatan relatif tetap. Untuk mengantisipasi keadaan tersebut perlu adanya suatu

teknik penganekaragaman hasil tanaman cengkeh agar ketersediaanya di pasaran

tidak terhambat dan tidak merusak mutu hasil olahan cengkeh tersebut selama

penyimpanan (Nurdjannah 1997).

Pengolahan cengkeh dilakukan dengan cara ekstraksi. Ekstraksi minyak

dilakukan pada bagian bunga, tangkai bunga dan daunnya. Dari ketiga bagian

tersebut yang paling ekonomis adalah ekstrak bagian daunnya. Oleh karena itu jenis

minyak cengkeh yang umum diperjual belikan adalah minyak daun cengkeh ( clove

leaf oil

Minyak daun cengkeh biasa diperoleh dari daun cengkeh yang sudah gugur.

Komposisi minyak yang dihasilkan bervariasi tergantung dari keadaan daun serta cara

destilasinya, minyak yang dihasilkan mengandung eugenol antara 80 – 88% dengan

kadar eugenol asetat yang rendah tetapi kadar coryophyllene yang tinggi.

Penyulingan daun dengan kadar air sekitar 7 – 12% yang dilakukan dalam tanki

stainless steel volume 100 liter selama 8 jam, menghasilkan minyak dengan

Sumber ekstraksi minyak cengkeh diantaranya yaitu : (1) Bud oil berasal dari

pucuk bunga dari S.aromaticum, terdiri dari 60-90% eugenol, eugenyl acetate,

caryphyllene dan komponen lainnya dalam jumlah kecil, (2) Leaf oil berasal dari

daun S.aromaticum, terdiri dari 82-88% eugenol, tidak terdeteksi adanya eugenyl

acetate dan komponen lainnya dalam jumlah kecil, (3) Stem oil berasal dari ranting

S.aromaticum, terdiri dari 90-95% eugenol dan beberapa komponen lainnya dalam

jumlah kecil (Weiss 1997).

Cengkeh digunakan untuk keperluan sehari – hari rumah tangga sebagai

penambah rasa dan aroma khususnya untuk memasak, produk makanan yang

menggunakan cengkeh diantaranya adalah bumbu kare (curry powder), saus dan

makanan yang dipanggang (baked foods) (Nurdjanah 1997).

Cengkeh dalam indutri rokok berguna untuk memberikan aroma pada kretek ,

memberikan rasa panas dan sifat mengkretek juga memberikan rasa menggigit, langu

dan pahit. Cengkeh juga digunakan dalam industri obat karena cengkeh memiliki efek

farmakologi, antimetik, antiseptik dan antipasmodik (Perry dan Metzger 1990).

KARAKTERISTIK GUM

Gum diklasifikasikan ke dalam tiga golongan besar yaitu gum alamiah, gum

termodifikasi dan gum sintetik. Gum alamiah adalah gum yang merupakan hasil

sekresi dari bagian kulit atau batang tanaman (Plant Exudation), berupa cairan yang

kental dan akan menjadi padat jika dibiarkan dingin. Cairan ini akan keluar apabila

kulit batang tanaman terluka, untuk mecegah terjadinya pengeringan pada jaringan

antara lain adalah gum arabika (Acacia arabica) dan gum senegal (Acacia senegal)

(Reineccius 1995).

Gum arabika merupakan polisakarida netral atau sedikit asam, biasanya

terdapat dalam bentuk garam Ca, Mg dan K. Gum juga merupakan senyawa yang

tidak dapat dicerna dan dapat digolongkan berdasarkan kelarutannya menjadi dua

golongan besar yaitu gum yang larut air (hidrofilik) dan gum yang tidak larut air

(hidrofobik). Gum yang hidrofilik dapat dilarutkan atau didispersikan dalam air

panas atau air dingin untuk meningkatkan viskositas larutan (Bertolini 2001).

Gum arabika dapat digunakan untuk memperbaiki viskositas, tekstur dan

bentuk dari makanan. Selain itu gum arabika dapat mempertahankan flavor dari

makanan yang dikeringkan dengan menggunakan pengering semprot (spray drier).

Hal ini disebabkan gum arabika dapat membentuk lapisan yang dapat melapisi

partikel flavor, sehingga melindungi partikel flavor tersebut dari oksidasi, evaporasi

dan absorpsi air dari udara terutama untuk produk produk yang higroskopis

(Reineccius 2002).

Gum arabika merupakan senyawa kompleks hetero polisakarida yang terdiri

dari L-arabinosa, L-rhamnosa, D-galaktosa dan D-asam glukoronat serta mengandung

ion kalsium, magnesium dan kalium. Struktur utama molekulnya adalah unit unit1,3

galaktopiranosa dengan rantai cabang 1,6 galaktopiranosa sebagai pangkal bagi asam

glukoronat atau 4-0-metil glukoronat (Krishnan et al. 2005).

Dalam industri pangan, gum arabika digunakan sebagai penstabil busa dalam

minuman berkarbonasi, pengikat aroma dan juga sebagai penstabil dan pengemulsi

Recoqnized As Safe), tidak beracun dan tidak berbahaya untuk dikomsumsi manusia

(Reineccius 2002).

ENKAPSULASI FLAVOR

Flavor didefinisikan oleh Dordland et al ( 1977), sebagai sensasi dari makanan

minuman dan seasoning yang dihasilkan dari ransangan terhadap indra pada saat

makanan masuk ke dalam saluran makanan dan pernafasan, terutama untuk atribut

rasa dan bau. Pohborn dan Rusell ( 1977), menyatakan bahwa perisa makanan

merupakan kombinasi dari rasa, bau dan perasaan (taste, smell and mouthfeel). Hall

(1968) menambahkan bahwa perisa makanan merupakan salah satu pertimbangan

utama dari masyarakat untuk menerima suatu produk pangan, disamping penampakan

dan teksturnya. Sedangkan menurut Lindsay (1985), perisa makanan didefinikan

sebagai gabungan perpsepsi yang diterima oleh indra kita yaitu bau, rasa ,

penampakan, sentuhan dan bunyi saat kita mengkomsumsi makanan. Tiga sensasi

yang ditimbulkan perisa makananpada indra kita adalah rasa, bau dan tekstur.

Menurut Burdock (1991), klasifikasi perisa makanan berdasarkan legal status

adalah :

1. Natural merupakan senyawa –senyawa yang diekstrak dari bahan – bahan

yang terdapat dialam. Contohnya : vanilin , orange oil dan celery oil.

2. Natural Identical merupakan senyawa – senyawa yang dapat diekstrak atau

terdapat di alam, tetapi pada prosesnya dibuat secara kimia. Umumnya flavor

yang dibuat dari bahan alam ini lebih murah dibandingkan dengan Natural.

kimiawi dan sedikitnya 99% sama dengan bahan aslinya. Contohnya : etil

asetat dan lakton.

3. Artificial merupakan senyawa yang tidak terdapat di alam dan hanya dapat

dibuat melalui proses sintesis tetapi dapat memberikan efek flavor tertentu.

Contohnya senyawa articial adalah ethyl vanillin yang mempunyai struktur

dan perisa makanan yang hampir sama dengan vanilin tetapi sampai saat ini

belum ditemukan secara alami.

Menurut Chee-Teck Tan (1995), bahan-bahan dasar perisa makanan biasanya

mempunyai satu atau lebih sifat – sifat berikut (1) mempunyai konsentrasi tinggi (2)

sangat volatil (3) dapat larut atau berinteraksi dengan air (4) mudah teroksidasi.

Bahan – bahan penyusun perisa makanan biasanya dilarutkan dalam pelarut netral

untuk memudahkan penggunaannya. Pelarut yang umumnya digunakan adalah air,

triacetin, etanol, minyak, propilen glikol, gliserol dan isopropanol.

Berdasarkan bentuk fisiknya perisa dapat diklasifikasikan menjadi tiga kelas

yaitu bentuk cair (liquid flavourings), bentuk emulsi (emulsions), bentuk pasta atau

padat (paste atau solid flavourings) dan bentuk powder kering (Winarno 2002).

Menurut Chee-Teck Tan (1995), teknologi yang banyak terlibat dalam

pembuatan flavor untuk digunakan pada produk pangan antara lain (1) Pencampuran /

compounding (2) Emulsi / mikroenkapsulasi (3) Mikro emulsi (4) Spray dring (5)

Spray chilling (6) Ekstruksi (7) Adsorpsi (8) Molecular inclusion (9) Coacervation

(10) Co-crystallization (11) Pembentukan liposom.

Pengeringan Semprot merupakan metode yang paling populer untuk membuat

pelepasannya. Pengeringan semprot melibatkan tiga tahapan : (1) Persiapan carrier

atau matriks pelindung, (2) Mencampur flavour ke dalam larutan carrier dan

dihomogenisasi untuk membuat emulsi dan (3) Atomisasi emulsi ke dalam ruang

pengering untuk menguapkan air dari fase air pada butiran emulsi (Winarno 2002).

Menurut Master (1979), pengeringan semprot adalah proses perubahan bahan

dari bentuk cair ke bentuk partikel kering oleh suatu proses penyemprotan bahan

kedalam medium kering dan panas. Sedangkan menurut Greenwald dan King (1981),

produk kering yang dihasilkan dapat berupa tepung, butiran atau gumpalan,

tergantung sifat fisik dan kimia bahan yang dikeringkan.

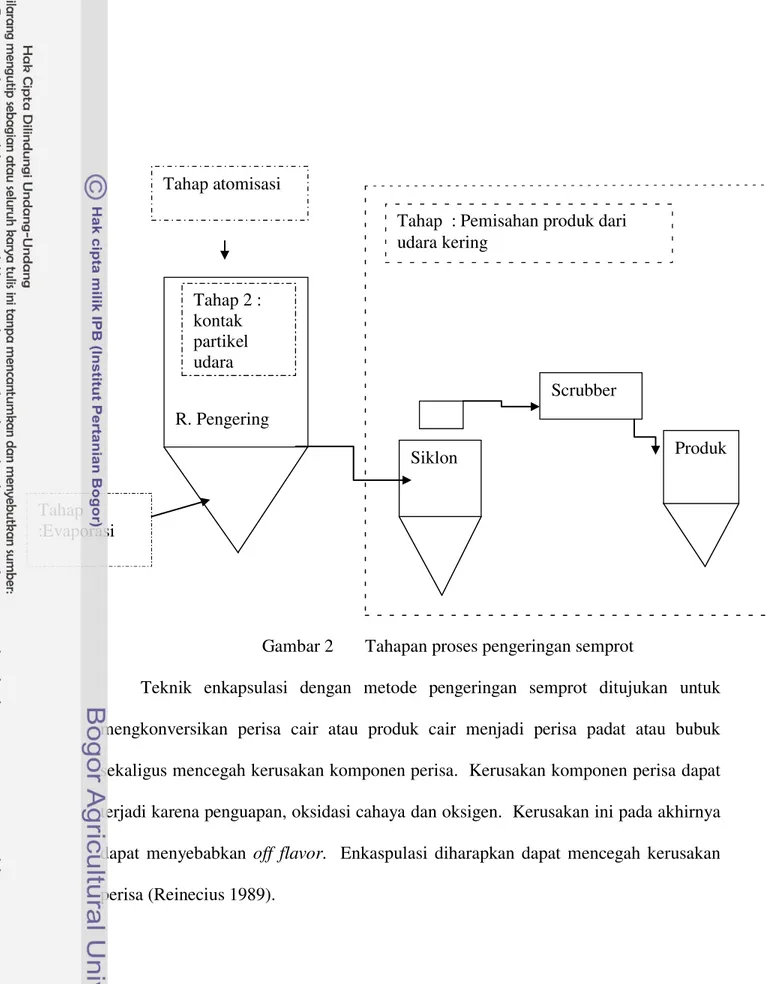

Menurut Onwulata (2005), tahapan-tahapan dalam pengeringan semprot adalah

: (1) Persiapan larutan matriks pelindung (2) Pencampuran perisa pada larutan dan

dibuat emulsi dengan proses homogenisasi (3) Proses atomisasi perisa emulsi dalam

dry chamber untuk menguapkan air dari fase air pada droplet emulsi. Prinsip kerja

pengeringan semprot adalah bahan dipompa ke dalam atomizer, proses ini

mengasilkan partikel bahan berukuran kecil dan seragam. Partikel-partikel tersebut

dikeringkan oleh udara pemanas yang berasal dari heater electric. Dalam chamber

pengering partikel mengalami proses pemanasan secara mendadak dan cepat sehingga

dihasilkan bahan yang berbentuk bubuk, selanjutnya aliran udara panas akan

membawa bubuk tersebut ke cyclon. Produk terpisah dari udara karena adanya gaya

sentrifugal yang bekerja pada gerakan produk di cyclon, seperti terangkum pada

Gambar 2 Tahapan proses pengeringan semprot

Teknik enkapsulasi dengan metode pengeringan semprot ditujukan untuk

mengkonversikan perisa cair atau produk cair menjadi perisa padat atau bubuk

sekaligus mencegah kerusakan komponen perisa. Kerusakan komponen perisa dapat

terjadi karena penguapan, oksidasi cahaya dan oksigen. Kerusakan ini pada akhirnya

dapat menyebabkan off flavor. Enkaspulasi diharapkan dapat mencegah kerusakan

perisa(Reinecius 1989). Tahap atomisasi

R. Pengering

Tahap :Evaporasi

Siklon

Scrubber

Produk Tahap : Pemisahan produk dari

udara kering

Menurut Food Science and Technology Comittee (2005), metode pengeringan

semprot meliputi pendispersian bahan yang akan dilapisi ke dalam larutan pelapis dan

penyemprotan larutan tersebut ke dalam udara panas. Saat terjadi kontak dengan

udara panas, pelarut yang umumnya berupa air akan dilepaskan sehingga pemadatan

pelapis dapat terjadi dengan pelapis atau penyalut atau bahan pelindung dapat dipecah

dengan adanya panas, tekanan, proses pengadukan ataupun dengan melarutkannya

dengan pelarut yang cocok sehingga kandungan bahan didalamnya akan terlepaskan

(Takeoka 2001).

Selama proses enkapsulasi, setiap komponen perisa memiliki partikel emulsi

yang berbeda serta memiliki perbedaan tekanan, titik didih , panas laten atau

evaporasi, panas spesifik cairan dan tekanan. Beberapa komponen perisa dapat

membentuk azeotrop dengan air pada emulsi. Karena komponen yang berbeda secara

fisik, komponen perisa akan hilang beberapa derajat selama proses pengeringan

semprot. Hal inilah yang menyebabkan produk hasil pengeringan semprot memiliki

sedikit karakter aroma yang sedikit berbeda/ lebih lemah dibandingkan perisa aslinya

(Winarno 2002).

Bahan pengisi seringkali dikombinasikan agar didapatkan semua sifat yang

dibutuhkan dan lebih ekonomis. Kombinasi yang sering digunakan adalah antara

gum arab dan maltodekstrin. Gum arabika adalah bahan pengisi yang memiliki

viskositas yang tinggi. Gum arabika sering digunakan karena memiliki kemampuan

emulsifikasinya dan kemampuan membentuk filmnya baik (Bhandari et al., 1992).

Bahan pengisi atau pelapis disebut juga sebagai kulit, dinding atau membran,

Memilih pelapis harus berdasarkan pada sifat kimia maupun fisik bahan aktif, bahan

pelapis harus tidak larut dan tidak bereaksi dengan zat aktif. Ide dasar dari

mikroenkaspulasi berasal dari sel, yaitu permeabilitas selektif membran sel

memberikan perlindungan tehadap inti sel dari kondisi lingkungan yang

berubah-ubah dan berperan dalam pengaturan metabolisme sel (Reineccius 2002).

Mikroenkapsulasi yang berkembang saat ini menggunakan prinsip yang sama untuk

melindungi bahan aktif dari kondisi lingkungan yang tidak mendukung.

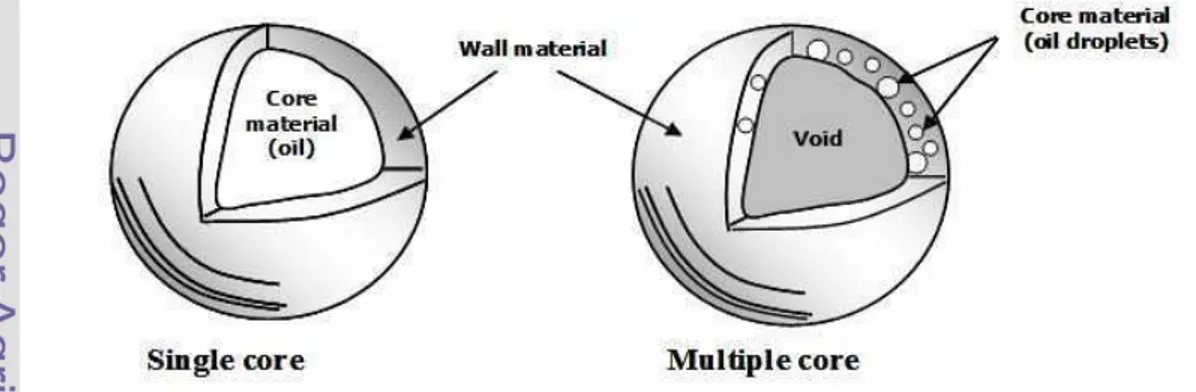

Dua jenis struktur utama dari mikroenkapsulasi adalah satu inti (single core)

dan banyak inti (multiple core) pada bagian dindingnya seperti telihat pada Gambar 3.

Mikroenkapsulasi dengan satu inti biasanaya diproduksi dengan cara coacervation,

droplet co-extrusion dan pemasukan molekul. Mikroenkapsulasi dengan struktur

banyak inti dibagian dindingnya umumnya diproduksi dengan menggunakan teknik

pengeringan semprot. Bahan inti tersebar secara merata di bagian dinding dan bagian

tengah mikrokapsul biasanya berupa rongga kosong yang dihasilkan dari pemuaian

selama tahap –tahap pengeringan akhir ( Reineccius 2002).

Keuntungan pembuatan perisa powder terenkapsulasi yang dilanjutkan dengan

pengeringan menggunakan pengering semprot adalah sebagai berikut: (1) Kekuatan

dan kualitas perisa bertahan cukup lama selama penyimpanan, (2) Bersifat tidak

mudah menguap karena material perisa berada dalam lapisan tertutup yang

melindunginya dari penguapan dan perubahan oksidatif, (3) Ketika dilakukan

pencampuran dengan air, kapsul menjadi pecah dan membebaskan perisa dalam

bentuk awan mikrokospik , (4) Memiliki Aw yang rendah (0.2 – 0.3), (5) Produk

menjadi kering tanpa menyentuh permukaan logamyang panas, suhu produk akhir

rendah walaupun udara pengering yang digunakan relatif tinggi, (6) Mempermudah

penanganan /handling dan transportasi dan (7) Waktu pengeringan yang singkat

sehingga cocok diterapkan pada bahan yang mudah rusak apabila dipanaskan dalam

waktu yang relative lama (Onwulata 1996).

Kriteria keberhasilan suatu bahan yang diproses dengan metode pengeringan

semprot tersebut adalah mempunyai rasa, bau dan penampakan yang sebanding

dengan produk segar atau produk- produk yang telah diolah dengan cara lain, dapat

direkonstruksi dengan mudah, masih mempunyai nilai gizi yang tinggi dan harus

mempunyai stabilitas penyimpanan yang baik (Suratmi 1993).

Selain keuntungan diatas pengeringan semprot juga mempunyai kekurangan

yaitu biaya operasi yang cukup tinggi dibandingkan dengan alat pengeringan yang

lain dan produk hasil pangan semprot ini cenderung bersifat higroskopis yang akan

menurunkan mutu selama penyimpanan jika proses pengemasan kurang baik

UMUR SIMPAN

Umur simpan atau masa kadaluwarsa (shelf life) didefinisikan oleh Ellis

(1994) sebagai waktu antara saat produk di produksi dan dikemas, sampai saat

produk tidak dapat diterima lagi pada kondisi lingkungan dimana produk tersebut

digunakan.

Menurut Syarief dan Halid (1993), hasil atau akibat dari berbagai reaksi

kimiawi yang terjadi dalam produk pangan bersifat akumulatif dan irreversible (tidak

dapat dipulihkan kembali) selama penyimpanan, sehingga pada saat tertentu hasil

rekasi tersebut mengakibatkan mutu makanan tidak dapat diterima disebut sebagai

jangka waktu kadaluarsa. Selanjutnya ditambahkan bahwa pangan disebut rusak

apabila bahan pangan tersebut telah kadaluarsa, yaitu telah melampui masa simpan

optimumnya dan pada umumnya makanan tersebut menurun mutu gizinya meskipun

penampakannya masih bagus.

Menurut Institute of Food of Technology seperti dikutip Arpah (2001), umur

simpan produk pangan adalah selang waktu antara saat produksi hingga saat

komsumsi dimana produk berada dalam kondisi yang memuaskan pada sifat

penampakan, rasa, aroma, tekstur dan nilai gizi. Menurut Arpah (2001), umur simpan

adalah waktu hingga produk mengalami penurunan mutu. Penyimpangan suatu

produk dari mutu awalnya disebut deteriosas /penurunan mutu. Reaksi deteriosasi

merupakan suatu reaksi kimia, oleh karena itu mekanisme deteriosasi dapat dianalisa

secara matematika. Dengan analisa tersebut, waktu produk pangan mulai rusak dapat

Menurut Labuza (1982), seharusnya konsumen memperoleh informasi tentang

umur simpan dari produk yang dikomsumsinya. Informasi tersebut dapat berupa

tanggal pada saat produk diproduksi (pack date), tanggal apda saat produk diletakan

di toko (display date), tanggal terakhir yang dianjurkan bagi konsumen untuk

membeli produk tersebut sehingga masih mempunyai jangka waktu untuk

mengkomsumsinya, tanpa produk tersebut mulai mengalami kerusakan (pull date

atau sell by date) atau tanggal pada saat kualitas produk sudah tidak dapat diterima

lagi oleh konsumen ( use by date atau expiration date).

Dibeberapa negara maju telah ditetapkan peraturan bahwa produk makanan

harus menetapkan tanggal minimum yang menunjukan produk tersebut mulai rusak.

The best before merupakan tanggal yang menunjukan jangka waktu minimum dari

produk diproduksi sampai produk sudah tidak dapat diterima lagi secara fisik dan

kualitasnya. Sedangkan use by merupakan tanggal yang menunjukan jangka waktu

minimum dari produk diproduksi sampai mengalami kerusakan mikrobiologis yang

berbahaya bagi kesehatan (Ellis 1994).

Syarief dan Halid (1993), menyatakan bahwa perubahan mutu makanan

terutama dapat diketahui dari perubahan faktor mutu tersebut, oleh karenanya dalam

menentukan daya simpan suatu produk perlu dilakukan pengukuran terhadap atribut

mutu produk tersebut. Menurut Syarief et al. (1989) faktor –faktor yang

mempengaruhi umur simpan bahan pangan yang dikemas adalah sebagai berikut :

1. Keadaan alamiah atau sifat makanan dan mekanisme berlangsungnya

perubahan, misalnya kepekaan terhadap air dan oksigen dan kemungkinan

2. Ukuran kemasan dalam hubungannya dengan volume.

3. Kondisi atmosfir (terutama suhu dan kelembaban) dimana kemasan dapat

bertahan selama masa transit dan sebelum digunakan.

4. Kemasan keseluruhan dari kemasan terhadap keluar masuknya air, gas dan

bau, termasuk perekatan, penutupan dan bagian-bagian yang terlipat.

Penentuan umur simpan produk pangan merupakan suatu jaminan mutu

industri pangan bahwa produk pangan yang bermutu baik saja yang didistribusikan ke

konsumen. Menurut Floros (1993), umur simpan produk pangan dapat diduga

kemudian ditetapkan waktu kadaluarsanya dengan menggunakan dua konsep studi

penyimpanan produk pangan yaitu dengan Extended Storage Studies (ESS) atau

metode konvesional dan Accelerated Storage Studies (AAS) atau metode akselerasi.

Penentuan umur simpan secara konvensional membutuhkan waktu yang lama

karena dilakukan dengan cara menyimpan suatu seri produk pada kondisi normal

sehari-hari sambil dilakukan pengamatan penurunan mutunya. Metode akselerasi

diterapkan pada produk pangan dengan memvariasikan kondisi kelembaban relative

(RH), suhu, atau intensitas cahaya, baik secara sendiri- sendiri maupun gabungannya.

Keuntungan metode ini adalah memerlukan waktu yang relative singkat, tetapi tetap

memiliki ketepatan dan akurasi yang tinggi (Floros 1993).

PERKIRAAN UMUR SIMPAN BERDASARKAN PERUBAHAN KADAR

AIR.

Kerusakan produk pangan dapat disebabkan oleh adanya penyerapan air oleh

kerusakan seperti ini diantaranya adalah produk kering seperti makanan ringan,

biskuit, krupuk, permen dan sebagainya. Kerusakan produk dapat diamati dari

penurunan kekerasan dan kerenyahan dan/atau peningkatan kelengketan atau

penggumpalan (Kusnandar 2010).

Produk pangan yang mengandung kadar sukrosa tinggi seperti permen,

umumnya bersifat higrokopis dan mudah mengalami penurunan mutu selama

penyimpanan yang disebabkan oleh terjadinya penyerapan air. Umur simpan produk

seperti ini akan ditentukan oleh seberapa mudah uap air dapat bermigrasi ke dalam

produk selama penyimpanan dengan menembus kemasan. Semakin besar perbedaan

antara kelembaban relatif lingkungan penyimpanan dibandingkan dengan kadar air

produk pangan, maka air akan semakin mudah bermigrasi (Hariyadi 2004).

Laju penyerapan air oleh produk pangan selama penyimpanan dipengaruhi

oleh tekanan uap air murni pada suhu udara tertentu, permeabilitas uap air, dan luasan

kemasan yang diguanakan, kadar air awal produk, berat kering awal produk , kadar

air kritis, kadar air kesetimbangan pada RH penyimpanan dan slope kurva isotermis

sorpsi air. Faktor - faktor tersebut diformulasikan oleh Labuza dan Schmidl (1985)

menjadi model matematika seperti pada persamaan matematika dan digunakan

sebagai model untuk menduga umur simpan. Model matematika ini dapat diterapkan

khususnya untuk produk pangan kering yang memiliki kurva isoterm sorpsi air (ISA)

berbentuk sigmoid (Kusnandar 2010).

Menurut Labuza dan Schmidl (1985), pengujian akselerasi dapat diaplikasikan

pada produk kering jika secara berkesinambunagn kadar air produk berubah selama

Metode ini didasarkan kepada kecepatan kerusakan dengan perlakuan produk pada

kelembaban relatif (RH) dan suhu tinggi. Untuk melakukan percobaan dengan benar,

perkiraan kriteria mutu produk harus cocok dan mewakili secara keseluruhan.

Peningkatan kadar air pada produk kering dapat menyebabkan beberapa tipe

kerusakan dinatarnya kehilangan kerenyahan, pengerasan dan penggumpalan.

Selanjutnya Labuza dan Schmidl (1985), menambahkan bahwa penelitian

tentang umur simpan dapat dilakukan pada kondisi dipercepat (akselerasi), yang

selanjutnya dapat digunakan untuk memperkirakan umur simpan pada suhu rendah.

Kondisi akselerasi dapat dilakukan dengan mengkondisikan bahan pada suhu dan RH

yang tinggi sehingga kadar air kritis lebih cepat tercapai daripada kondisi normal atau

kondisi penyimpanan pada suhu rendah. Metode akselerasi ini dilakukan hanya untuk

mempercepat proses perkiraan umur simpan sedangkan pengamatan pada kondisi

normal tetap dilakukan sebagai kontrol.

Labuza (1982), menyatakan bahwa pertambahan atau kehilangan air dari

suatu bahan pangan pada suhu dan kelembaban (RH) yang konstan dapat dihitung

dengan persamaan berikut :

Dw/ Dθ = k A (Pout – P in) x

Keterangan :

dW / dθ = jumlah air yang bertambah atau berkurang per hari (g) k = Permeabilitas kemasan (g H2

A = Luas Permukaan kemasan (m)

O/hari,mmHg)

Lebih lanjut Labuza (1982), menambahkan bahwa dengan meningkatnya suhu

dan kelembaban udara pada kondisi penyimpanan bahan pangan kering yang

disimpan dalam kemasan, dapat mengakibatkan meningkatnya kadar air pada bahan

pangan tersebut sampai mencapai kondisi yang tidak diinginkan. Kondisi suhu dan

kelembaban udara yang tinggi dapat digunakan untuk mempersingkat waktu

perkiraan umur simpan suatu produk pangan atau disebut dengan metode akselerasi.

Faktor – faktor yang dibutuhkan untuk memperkirakan umur simpan suatu

bahan pangan kering yang dikemas adalah sebagai berikut :

1. Kurva isoterm sorpsi air

Kurva sorpsi isothermis ini diasumsikan sebagai garis linier dengan persamaan

sebagai berikut :

m = ba + c

Keterangan :

m = Kadar air bahan (%bk) a = aktivitas air

b = slope kurva c = intersep kurva

Secara alami, produk pangan ada yang bersifat mneyerap air atau melepaskan

air, yang dapat digambarkan dalam kurva isotermis, yaitu kurva yang menunjukan

hubungan antara kadar air bahan pangan (Me) dengan kelembaban relatif

kesetimbangan ruang penyimpanan (RHs) atau aktivitas air pada suhu tertentu.

Istilah sorpsi air dipakai untuk penggabungan air ke dalam bahan pangan, sedangkan

apabila proses dimulai dengan bahan basah disebut desorpsi (Syarief dan Halid

2. Permeabilitas kemasan (k/x)

k = konstanta permeabilitas g H2O . Ketebalan (X) hari.area.tekanan uap

3. Rasio Luas Kemasan (A) dengan berat kering produk (Ws)

A/Ws (m2/g padatan)

4. Kadar air awal produk dan kadar air kritis produk.

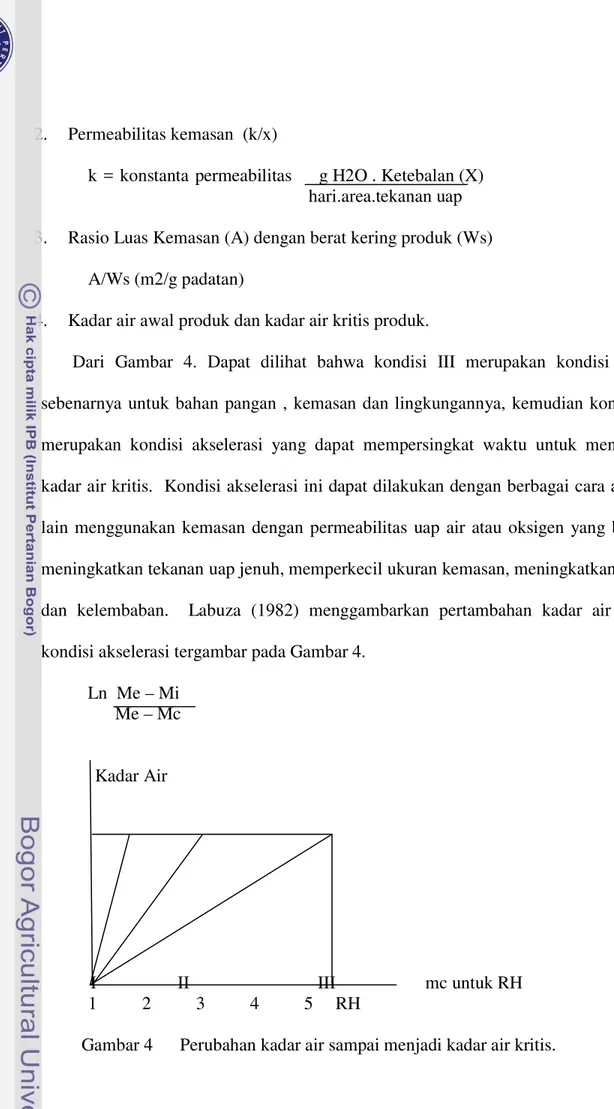

Dari Gambar 4. Dapat dilihat bahwa kondisi III merupakan kondisi yang

sebenarnya untuk bahan pangan , kemasan dan lingkungannya, kemudian kondisi I

merupakan kondisi akselerasi yang dapat mempersingkat waktu untuk mencapai

kadar air kritis. Kondisi akselerasi ini dapat dilakukan dengan berbagai cara antara

lain menggunakan kemasan dengan permeabilitas uap air atau oksigen yang besar,

meningkatkan tekanan uap jenuh, memperkecil ukuran kemasan, meningkatkan suhu

dan kelembaban. Labuza (1982) menggambarkan pertambahan kadar air pada

kondisi akselerasi tergambar pada Gambar 4.

Ln Me – Mi Me – Mc

Kadar Air

I II III mc untuk RH

1 2 3 4 5 RH

5. Kadar air kesetimbangan.

Untuk mengontrol aw atau RH ruang penyimpanan, digunakan berbagai jenis

larutan garam jenuh, yaitu garam yang mengandung kelebihan kristal yang tidak larut

(Labuza 1982). Berbagai jenis garam yang digunakan untuk mengontrol aktivitas air

adalah MgCl2 , NaBr, KI, NaCl, KCl, KNO3

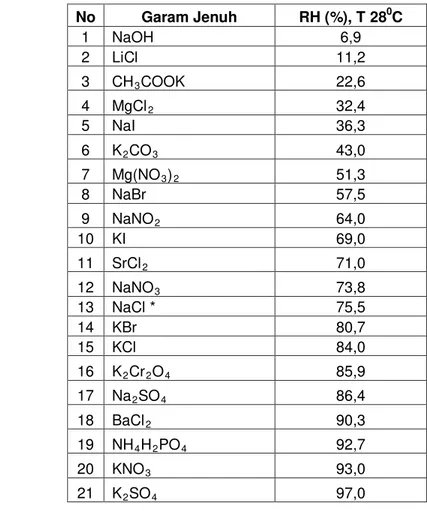

Tabel 3 Larutan garam jenuh yang digunakan dalam menentukan kadar air kesetimbangan. (Syarief dan Halid 1989).

digunakan sebagai kalibrasinya karena

stabil pada berbagai suhu seperti terlihat pada Tabel 3. NaCl stabil pada berbagai

suhu ruang sehingga digunakan sebagai kalibrasinya ( Syarief dan Halid 1989).

Pengemasan dan Penyimpanan

Mutu produk pangan akan mengalami perubahan (penurunan) selama proses

penyimpanan. Umur simpan produk pangan dapat diperpanjang apabila dikathui

faktor-faktor yang mempengaruhi masa simpan produk. Upaya memperpanjang masa

simpan dapat dilakukan dengan beberapa cara yaitu, meningkatkan nilai mutu dan

memperlambat laju penurunan mutu (Hariyadi 2004).

Peningkatan nilai mutu awal produk dapat dilakukan dengan memilih dan

menggunakan bahan baku yang bermutu baik sedangkan memperlambat laju

penurunan mutu produk dapat dilakukan dengan memperbaiki kemasan, faktor

penyimpanan, faktor penanganan distribusi atau faktor penanganan lainnya sehingga

masa kadaluwarsa produk menjadi lebih lama ( Andarwulan 2004).

Pengemasan merupakan parameter yang sangat penting bagi daya kestabilan

flavor. Biasanya kemasan alumunium foil bag merupakan yang terbaik bagi berbagai

senyawa flavor, tetapi jenis kemasan tersebut tergolong mahal. Pengemasan dan

penyimpanan tidak dapat dipisahkan dari proses dalam industri pangan dan

merupakan satu kesatuan. Kedua hal ini juga menentukan dalam perkiraaan umur

simpannya. Bucle et al (1987) menyatakan, kemasan yang dapat digunakan sebagai

wadah penyimpanan harus memenuhi beberapa persyaratan yakni dapat

memepertahankan mutu produk supaya tetap bersih serta mampu memberi

perlindungan terhadap produk dari kotoran, pencemaran dan kerusakan fisik, serta

dapat menahan perpindahan gas dan uap air.

Pengemasan merupakan teknik dalam industri dan pemasaran untuk mengisi,

bersangkutan. Menurut perusahaan kemasan di inggris, pengemasan adalah suatu

sistem terkoordinasi dari produk atau barang selama transportasi, distribusi,

penyimpanan dan penjualan secara eceran, mengirim secara aman suatu produk

kepada konsumen dengan biaya yang minimum dan gabungan antara fungsi teknologi

dan ekonomi yang bertujuan untuk meminimalkan harga dan menaikkan penjualan

(Rudolf 1986).

Menurut Reily and Man (1994), salah satu fungsi penting dari kemasan adalah

untuk melindungi produk dari faktor-faktor lingkungan seperti sinar, uap air, gas dan

bau. Produk pangan dalam bentuk powder dapat dikemas dengan menggunakan

kemasan struktur lapis banyak (multilayer) misalnya polipropilen/alufo atau lapis

tunggal seperti LDPE, HDPE dan OPP. Jenis kemasan lain adalah kemasan yang

bagian dalamnya dilaminasi dengan foil dan bagian luarnya menggunakan karton,

sehingga melindungi dari oksigen dan penyerapan air, sinar serta kerusakan mekanis.

Polimer dapat digunakan baik sendiri maupun dengan bahan lain seperti kertas,

karton, alumunium foil sesuai dengan bahan pangannya.

Alumunium foil bag, film selulosa kuning transparan merupakan kemasan

yang sangat bermanfaat. HDPE (High Density Polyethylene) merupakan salah satu

jenis film yang lebih kaku dibandingkan LDPE (Low Density Polyethylene), tahan

minyak, melindungi produk dari uap air, permeabilitas gasnya kurang bagus apabila

dibandingkan dengan LDPE, penampakannya opak. Ketebalan film berkisar 10-12

μm (Rudolf 1986).

Kerusakan atau penurunan mutu produk yang dikemas sangat berhubungan

transfer masa, pertukaran uap air dan gas dengan lingkungan sekitar mendapat

perhatian utama, disamping migrasi volatil dari atau menuju produk pangan.

Perbedaan tekanan parsial sekitar kemasan mengontrol laju permeasi, selain itu

adanya lubang, kerusakan dan retaknya kemasan juga akan mempengaruhi reaksi

III. METODELOGI

Tempat dan Waktu

Penelitian dilaksanakan di laboratorium PT KH Roberts Indonesia dan

laboratorium program studi ilmu pangan di Bogor. Pelaksanan penelitian dilakukan

selama 6 bulan dari bulan Januari sampai dengan bulan Juni 2009.

Bahan dan Alat

Bahan baku clove oil atau minyak cengkeh (kandungan eugenol 85%) diperoleh

dari PT Djasula Wangi, pati tapioka dari National Starch dan gum arabika dari

CpKelco, alumunium foil bag, plastik HDPE (High Density Polyethylene), gula ,

asam sitrat, garam MgCl2 , NaBr, KI, NaCl, KCl, KNO3

Alat yang digunakan adalah oven untuk analisis kadar air, kertas saring

whatman 42,desikator, neraca analitik, sealer, penangas listrik, pengaduk magnet,

pinggan / cawan, desikator, spray dryer tipe ” Niro Atomizer ”, homogenizer dan alat

alat gelas.

.

Tahapan Penelitian

Penelitian dilakukan dengan dua tahap, yaitu mempelajari karakteristik

minyak cengkeh powder (hasil enkapsulasi) berdasarkan penentuan perbandingan

konsentrasi antara bahan pengisi gum arabika dan tapioka pada enkapsulasi minyak

berdasarkan pada parameter fisik, kimia dan organoleptik kemudian dilanjutkan

dengan penentuan umur simpannya menggunakan berbagai kemasan dengan

1. Karakterisasi Enkapsulasi Minyak Cengkeh.

Pemilihan kombinasi dan jumlah bahan pengisi

Menurut Etzel dan King dalam Bhandari et al. (1992) menyatakan jenis dan

kombinasi bahan pengisi berkaitan erat dengan kemampuan memerangkap flavor.

Kondisi proses experimental perbandingan komposisi bahan pengisi dan kombinasi

suhu dijelaskan pada Tabel 4. Perbandingan tapioka dan gum arabika yang akan

dikombinasikan adalah 100:0 ; 75:25; 50:50; 25 : 75 dan 0:100 dan jumlah bahan

pengisi yang digunakan sebanyak 50 % (May 1996). Jumlah dan kombinasi bahan

pengisi menentukan kekentalan adonan yang akan disemprotkan dan

bertanggungjawab terhadap pembentukan kabut dalam ruang pengering (Bhandari et

al., 1992).

Tabel 4 Kondisi proses experimental perbandingan bahan pengisi dan kombinasi suhu.

Proses Faktor Spesifikasi Konsentrasi (% w/w)

sedangkan suhu udara outlet adalah 1000C. Jumlah bahan pengisi yang

optimum. Proses enkapsulasi minyak cengkeh dengan menggunakan kondisi bahan

pengisi yang optimum dapat dilihat pada Gambar 4.

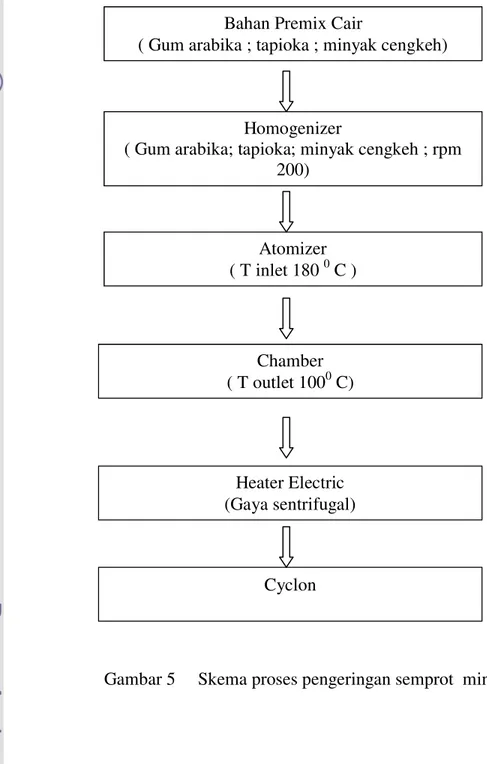

Gambar 5 Skema proses pengeringan semprot minyak cengkeh Atomizer

( T inlet 180 0 C )

Chamber ( T outlet 1000 C)

Homogenizer

( Gum arabika; tapioka; minyak cengkeh ; rpm 200)

Bahan Premix Cair

( Gum arabika ; tapioka ; minyak cengkeh)

Heater Electric (Gaya sentrifugal)

Analisa fisik, kimia dan organoleptik produk hasil akhir enkapsulasi.

Pengamatan dilakukan dengan melakukan analisis terhadap produk untuk

melihat pengaruh jenis bahan pengisi terhadap mutu minyak cengkeh flavor powder.

Analisis yang dilakukan meliputi sifat fisik (rendemen, densitas kamba, kelarutan,

daya mawur) sifat kimia (kadar air) dan organoleptik (kesukaan terhadap aroma dan

warna).

2. Penentuan umur simpan

Penelitian dilakukan untuk memperkirakan umur simpan dari cengkeh powder

yang dienkaspulasi dengan tapioka dan gum arabika yang dikemas dengan

menggunakan plastik HDPE dan Alumunium foil bag dengan menggunakan metode

akselerasi pendekatan kurva sorpsi isotermis dan disimpan pada suhu 300

Prinsip utama dari pendekatan ini adalah menentukan kadar air kesetimbangan

(Me) tapioka yang disimpan pada berbagai nilai RH tempat penyimpanan cengkeh

powder sehingga pada akhirnya dapat dibuat kurva sorpsi isotermisnya. Kurva ini

akan digunakan untuk mengetahui pola penyerapan uap air sehingga umur simpan

cengkeh powder dapat ditentukan.

C dengan

RH 30%, 50%, 60%, 70%, 80% dan 90%.

Nilai kadar air kesetimbangan diperkirakan sebagai waktu pada saat kadar

air produk sama dengan kadar air kritis. Kadar air kritis merupakan kadar air produk

pada saat penampakannya sudah menggumpal. Kondisi suhu dan kelembaban relatif

Pengamatan yang dilakukan berdasarkan tahapan kegiatan sebagai berikut :

1. Penentuan kadar air awal (Mi) minyak cengkeh powder.

2. Penentuan kadar air kesteimbangan (Me) cengkeh powder.

3. Penentuan kadar air kritis (Mc) cengkeh powder.

4. Penentuan variabel pendukung umur simpan seperti permeabilitas

kemasan, luas kemasan dan berat solid perkemasan cengkeh powder.

5. Perhitungan dan penentuan umur simpan cengkeh powder.

Metoda Analisa

1. Penentuan karakteristik awal cengkeh powder

Uji Organoleptik, uji kesukaan (Rahayu 1994)

Untuk mendapatkan panelis terlatih dalam uji organoleptik untuk aroma,

maka dilakukan seleksi dengan menggunakan metode uji ambang bau. Penelis dilatih

penciumannya dengan memberikan aroma kimia standar yang menjadi karakteristik

minyak cengkeh yang baik sehingga panelis terbiasa dengan aroma standar dari flavor

cengkeh.

Uji ambang bau dilakukan dengan menambahkan sejumlah bahan kimia ke

dalam larutan gula asam sederhana. Larutan gula – asam dibuat dengan melarutkan

larutan gula 65 0 Brix sebanyak 10% ke dalam air, kemudian timbang asam sitrat

sebanyak 0.05 %. Larutan gula 65 0 Brix dapat dibuat dengan melarutkan 650 gram

gula pasir ke dalam 380 gram air (Firmenich 1995). Contoh flavor yang

dilakukan mulai dari konsentrasi rendah ke tinggi dan panelis diminta mendeteksi ada

tidaknya flavor pada setiap contoh.

Uji organoleptik menggunakan 10 panelis yang terlatih dan atribut yang diuji

adalah daya mawur, warna dan aroma. Skala uji kesukaam yang digunakan adalah 7

skala, yaitu : nilai untuk sangat tidak suka ; nilai 2 untuk tidak suka ; nilai 3 untuk

agak tidak suka ; nilai 4 untuk biasa (netral) ; nilai 5 untuk agak suka ; nilai 6 untuk

suka ; nilai 7 untuk sangat suka.

Rendemen (Pomeranz 1978)

Rendemen diukur berdasarkan perbandingan minyak cengkeh flavor powder

yang dihasilkan terhadap berat minyak cengkeh ditambah berat bahan pengisi.

Rendemen (%) = a b

x 100 %

Keterangan :

a = berat flavor powder yang dihasilkan (gram)

b = berat flavor powder minyak cengkeh + bahan pengisi (gram)

Kelarutan

Besarnya kelarutan flavor powder dapat dihitung dengan cara gravimetri biasa

dan dinyatakan dalam persentase berat residu yang tidak dapat melalui kertas saring

whatman 42.

Sebanyak 5 gram tepung dilarutkan dalam 100 ml aquades dan disaring dalam

pompa vakum (sebelum digunakan kertas saring dikeringkan dahulu dalam oven 1050

C selama 30 menit, kemudian ditimbang). Setelah disaring, kertas saring beserta

(a – b)

c = berat contoh yang digunakan KA = kadar air contoh (%bk)

Densitas Kamba (Pomeranz 1978)

Sampel ditimbang sekitar 10 gram, kemudian dimasukan dalam gelas ukur 15

ml. Selanjutnya, diratakan permukaannya dan dibaca volume yang terukur.

b Densitas Kamba =

V

Keterangan :

b = berat flavor powder (gram) V = volume yang terukur (ml)

Daya Mawur / Free Flowing ( KH Roberts 2010)

Sampel ditimbang sebanyak 50 gram , kemudian dimasukan kedalam tabung

berbentuk seperti jam pasir, kemudian bagian atasnya ditutup. Tabung diputar 1800 ,

kemudian stop watch dalam posisi on, sehingga waktu yang dibutuhkan untuk

mengalirkan sampel dari sisi tabung yang satu ke sisi tabung yang lain dapat dihitung.

Waktu tercepat yang dihasilkan berkorelasi dengan karakteristik produk berpartikel

Analisis kadar air / penentuan kadar air awal (Mi) cengkeh powder (AOAC

1995).

Prinsipnya adalah air dan zat-zat menguap dihilangkan melalui pemanasan

pada suhu 95 -1000C. Mengeringkan cawan logam dan tutupnya dalam oven pada

suhu (98-1000C) selama 30 menit dan mendinginkannya dalam desikator sampai

mencapai suhu ruang, kemudian menimbang cawan tersebut (A).

Sampel sebanyak 2 gram dimasukkan kedalam wadah yang telah dikeringkan

tersebut dan dilakukan penimbangan sampel bersama wadah (B). Masukkan ke

dalam oven, wadah yang berisi sampel sampai mencapai berat konstan suhu 1050

% Kadar Air = x 100%

C.

Setelah mencapai berat konstan, wadah berisi sampel diletakkan dalam desikator

sampai mencapai suhu ruang (sekitar 10 menit). Dilakukan penimbangan kembali

(C).

(B - C)

(B – A)

Penentuan kadar air kiritis ( Labuza 1982)

Penentuan kadar air kritis dalam penelitian ini dilakukan dengan cara

menyimpan cengkeh powder pada ruang terbuka dengan RH 80 -90 % dan suhu

ruangan 300 C. Kemudian dilakukan uji hedonik terhadap daya free flowing/ daya

mawur flavor powder tersebut pada 0, 1, 2, 3, 4 hari dst. Jika sample tidak dapat

diterima lagi oleh panelis, karena penampakannya yang sudah menggumpal dan tidak

berbentuk bubuk, maka dikatakan bahwa flavor tersebut telah mencapai kadar air

menentukan lama waktu penyimpanan sampel berikutnya. Uji organoleptik yang

digunakan adalah uji hedonik kepada 10 orang panelis terlatih, skor hedonik untuk

cengkeh powder yaitu 1 (sangat tidak suka) sampai 7 (sangat suka).

Penentuan kadar air kesetimbangan (Labuza 1982)

Sebanyak 5 gram cengkeh powder diletakan pada cawan kosong yang telah

diketahui beratnya. Kemudian cawan yang berisi flavor bubuk tersebut diletakan

dalam desikator yang berisi larutan garam jenuh MgCl2, NaBr, KI, NaCl, KCl dan

KNO3 dengan suhu yang konstan 300

Dalam pembuatan larutan garam jenuh, dilakukan penambahan air terdestilasi

secara perlahan sambil diaduk, sehingga setengah dari garam tersebut tidak larut.

Desikator yang digunakan merupakan desikator gelas dengan ketinggian cairan kira –

kira 5 cm diatas garam yang tidak larut.

C. Flavor powder dalam desikator ditimbang

beratnya sampai diperoleh berat yang konstan. Setelah diperoleh berat yang konstan

kemudian kadar air dari flavor bubuk tersebut diukur (%bk).

Penentuan permeabilitas kemasan

Film dikondisikan terlebih dahulu selama 24 jam kemudian dipotong dalam

bentuk lingkaran dengan diameter kurang lebih 6.5 cm dan diameter alumunium

bagian dalam adalah 6 cm. Kemudian cawan alumunium dimana didalamnya terdapat

cawan gelas yang berisi kalsium klorida kering yang hampir penuh. Posisi sampel

film tepat diatas cawan gelas dan bagian pinggir sampel direkatkan dengan

Cawan yang telah lengkap dimasukkan ke dalam desikator kedap udara

dengan RH 90% dan disimpan pada suhu 400 C. Pengukuran berat cawan sebelum

dan selam disimpan dalam oven dilakukan setiap 3 jam pada hari pertama dan 6 jam

pada hari berikutnya hingga diperoleh selisih berat per jam yang relatif konstan.

Rata-rata selisih pertambahan berat cawan per jam merupakan laju transmisi uap air.

Perhitungan WVTR atau MVTR dan permeabilitas :

WVTR = gH2O/luas x Waktu

Permeabilitas Kemasan = WVTR / beda tekanan

Penentuan berat kering per kemasan dan luas kemasan

Berat produk awal dalam satu kemasan ditimbang dan dikoreksi dengan kadar

air awalnya dan selanjutnya dinyatakan sebagai berat kering produk per kemasan

(Ws). Luas kemasan primer (A) dihitung dengan mengalikan panjang dan lebar

kemasan dan dinyatakan dalam m2

Me - Mc

. Luasan yang dihitung adalah bagian yang

menyentuh produk saja.

Kurva sorpsi isotermis (Syarief dan Halid 1993)

Kurva isotermis dibuat dengan cara memplotkan kadar air kesetimbangan

sebagai ordinat terhadap kelembaban relatif (RHs) atau aktivitas air (Aw) sebagai

absis pada suhu konstan. Kemudian dari nilai nilai diatas umur simpan (θ) dapat

ditentukan dengan persamaan sebagai berikut :

Keterangan :

θgain :

m

waktu perkiraan umur simpan (hari)

e :

m

kadar air kesetimbangan (%bk)

i :

m

kadar air awal (%bk)

c :

W

kadar air kritis (%bk)

s :

A : luas permukaan kemasan (m berat kering bahan (g)

2

k/x : permeabilitas uap air kemasan (g/m )

2

Po : tekanan uap jenuh (mmHg)

. hari. mmHg)

A. Karakterisasi Enkapsulasi Minyak Cengkeh

Penelitian pendahuluan dilakukan untuk menentukan perbandingan konsentrasi yang optimum untuk gum arabika dan tapioka yang kemudian umur simpannya akan ditentukan pada penelitian utama.

Kombinasi dan jumlah bahan pengisi

Menurut Reinecius (1989), jumlah bahan pengisi adalah faktor yang sangat penting dalam enkapsulasi flavor. Etzel dan King (1984) dalam Bhandari et al (1992) menyatakan jenis dan kombinasi bahan pengisi berkaitan erat dengan kemampuan memerangkap flavor. Penilaian terhadap masing-masing komposisi dengan menggunakan suhu pengeringan outlet 1800C dan inlet 100 0C dinilai melalui parameter kadar air, rendemen, densitas kamba , daya kelarutan dan organoleptik . Jika suhu pengeringan dinaikkan atau terlalu tinggi maka produk yang dihasilkan banyak yang gosong, sedangkan jika suhu yang digunakan di bawah 1800

Mutu fisik dan kimia cengkeh powder

C, maka akan menghasilkan powder yang masih basah, membentuk gumpalan – gumpalan sehingga menyulitkan dalam penanganan selanjutnya.

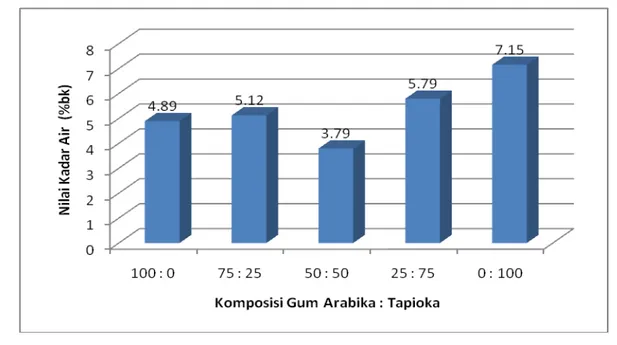

1. Kadar air

Hal ini mencerminkan bahwa cengkeh powder tersebut cukup kering. Dengan kadar air yang cukup rendah produk yang dihasilkan dari proses pengeringan ini relatif tahan terhadap kerusakan mikrobiologis, sehingga apabila disimpan pada kondisi penyimpanan yang cukup baik, produk ini akan mempunyai stabilitas penyimpanan yang cukup tinggi. Hal ini disebabkan dalam proses pengolahannya, produk dipanaskan (dikeringkan) pada suhu 180 0C, sehingga dapat membunuh mikroba – mikroba patogen yang tidak tahan suhu tinggi.

Gambar 6 Hasil analisa kadar air pada kombinasi jumlah bahan pengisi

menunjukan bahwa variasi nilai kadar air dari berbagai kombinasi dan jumlah bahan pengisi tidak berbeda nyata.

2. Densitas Kamba

Densitas kamba merupakan salah satu karakteristik fisik produk dalam bentuk tepung – tepungan yang sering digunakan untuk merencanakan luas atau volume bahan pengemas produk tersebut. Densitas kamba dipengaruhi oleh jenis bahan, kadar air, bentuk dan ukuran bahan (Suratmi 1993). Semakin tinggi kadar air, maka gaya tarik menarik antar partikel akan semakin kuat, sehingga ruang kosong antar partikel makin kecil (porositas rendah), akibatnya densitas kamba akan semakin besar (Aula 1987).

Semakin tinggi kadar air, porositas makin rendah, sehingga pada berat yang sama cengkeh powder mempunyai volume yang lebih kecil, akibatnya densitas kamba akan meningkat.

Gambar 7. Menunjukan perbandingan gum arabika : tapioka 100:0 memiliki densitas kamba yang paling kecil, hal ini disebabkan oleh ukuran partikel produk dengan menggunakan gum arabika 100% menghasilkan produk yang sangat halus, sehingga ruang kosong antar partikel sedikit sehingga volume produk menjadi lebih besar. Hasil analisa anova single faktor pada tingkat kepercayaan 95%, menunjukan bahwa variasi nilai berat jenis dari berbagai kombinasi dan jumlah bahan pengisi tidak berbeda nyata.

3. Daya kelarutan

Daya kelarutan dari cengkeh powder menentukan daya terima produk. Pada Gambar 8. Terlihat bahwa daya kelarutan menurun sejalan dengan meningkatnya komposisi dari tapioka. Penurunan daya kelarutan ini berkaitan dengan peningkatan kadar air dan densitas kamba, tidak terdapat masalah pada kelarutan karena kelarutan rata – rata diatas 98%.

sukar larut (Winarno 1992). Hasil analisa anova single faktor pada tingkat kepercayaan 95%, menunjukan bahwa variasi nilai kelarutan dari berbagai kombinasi dan jumlah bahan pengisi tidak berbeda nyata.

4. Rendemen

Rendemen merupakan presentase berat produk yang dihasilkan dari bahan yang diolah. Dengan demikian rendemen merupakan parameter penting dalam pengolahan terutama untuk melakukan perhitungan ekonomi.

Rendemen minyak cengkeh dipengaruhi oleh kadar air atau makin kering produk tersebut, maka rendemen produk akan semakin tinggi. Semakin tinggi konsentrasi bahan pengisi yang ditambahkan , makin tinggi berat tepung yang dihasilkan. Hasil analisa anova single faktor pada tingkat kepercayaan 95%, menunjukan bahwa variasi nilai rendemen dari berbagai kombinasi dan jumlah bahan pengisi tidak berbeda nyata.

Gambar 9 Hasil analisa rendemen pada kombinasi jumlah bahan pengisi Menurut bhandari et al.(1992), total padatan yang tinggi dan rasio antara pati tapioka dan gum arab yang tinggi akan berpengaruh terhadap kekentalan adonan. Adonan yang viskous akan menghasilkan partikel yang besar. Partikel yang besar akan memakan waktu lebih lama saat pengeringan, akibatnya terjadi akumulasi partikel yang tidak kering pada dinding ruang pengering. Hal ini menjelaskan mengapa total padatan tinggi rendemen justru rendah.

5. Daya mawur / free flowing

pada bagian sempit tabung alir menjadi tidak bergerak dan butiran agak basah karena viskositas larutan sebelum proses pengeringan semprot cukup tinggi.

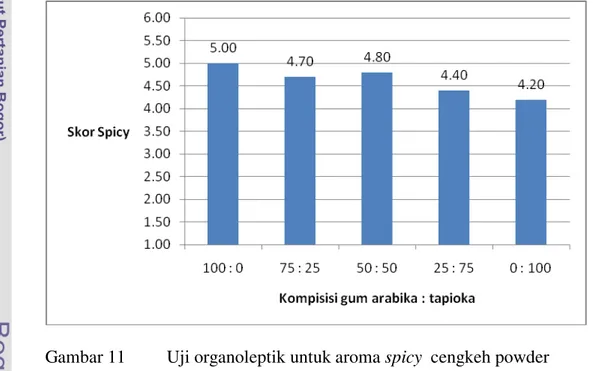

Gambar 10 Hasil analisa daya mawur pada kombinasi bahan pengisi 6. Uji Organoleptik

Panelis merupakan alat ukur dalam uji organoleptik. Seperti halnya instrumen analitik, panelis harus dapat memberikan data yang objektif, tepat dan cocok dengan keseluruhan data pendukungnya. Kemampuan tersebut dapat dimiliki oleh panelis terlatih. Sejumlah kecil panelis terlatih akan memberikan data yang lebih akurat dan konsisten dibandingkan dengan panelis yang banyak namun tidak terlatih. Kelompok panelis seperti ini memiliki variasi respon yang kecil (Poste at al. 1991).

Panelis yang dapat memenuhi persyaratan yang tercantum dalam lampiran 1 berjumlah 10 orang panelis. Panelis dilatih agar terbiasa dengan flavor cengkeh dengan memberikannya latihan penciuman menggunakan komponen kimia utama yang terdapat pada cengkeh.

Para panelis ini tidak perlu orang yang telah terbiasa dengan produk yang diuji, tetapi melalui pengalaman, pelatihan dan kepekaan terhadap produk dapat terus ditingkatkan. Kelompok panelis seperti ini memiliki variasi respon yang kecil, walaupun demikian, kelompok panelis ini terlalu kecil jumlahnya untuk dapat mewakili konsumen (Durr 1994).

Gambar 11 Uji organoleptik untuk aroma spicy cengkeh powder

Pada Gambar 12. Menunjukan hasil organoleptik untuk aroma manis cengkeh powder, nilai yang diperoleh adalah 5 – 5.3, artinya panelis berada pada posisi penerimaan agak suka pada saat melakukan penilaian terhadap cengkeh powder. Aroma manis lebih berkarakter dibandingkan dengan aroma spicy, hal ini bisa dilihat dengan membandingkan penerimaan panelis terhadap aroma manis dan spicy, meskipun nilainya tidak berbeda jauh.

Gambar 13 Uji organoleptik untuk warnacengkeh powder

Hasil penilaian terhadap warna untuk komposisi tapioka 100 % memiliki nilai yang paling rendah dibandingkan komposisi lainnya, hal ini disebabkan karena warna cengkeh powder yang dihasilkan agak kecoklatan sedangkan sampel lainnya bewarna

off white sampai kekuningan.

B. Penentuan Umur Simpan

1. Kadar air awal (Mi) cengkeh powder.

Nilai kadar air awal di peroleh dari hasil penelitian pendahuluan untuk cengkeh powder konsentrasi tapioka : gum arabik 50:50 % dengan menggunakan metoda oven. Nilai yang diperoleh untuk cengkeh powder formula 50 : 50 % adalah 3.79%. 2. Kadar air kesetimbangan (Me) cengkeh powder.

Kadar air kesetimbangan yang diperlukan untuk membuat kurva sorpsi isotermis produk cengkeh powder diperoleh dengan mengkondisikan cengkeh powder dalam beberapa jenis larutan garam jenuh dengan kelembaban relatif yang berbeda-beda. Menurut Duckworth (1975), metode tersebut tergolong dalam metode statis. Metode statis dilakukan dengan cara meletakan bahan pangan pada suatu tempat dengan RH dan suhu yang terkontrol. Menurut Arpah (2001), kurva yang menggambarkan hubungan antara aktivitas air atau kelembaban relatif seimbang ruang penyimpanan (ERH) dengan kandungan air per gram suatu bahan pangan disebut kurva sorpsi isotermis. Kurva sorpsi isotermis dalam penelitian ini menggunakan nilai kadar air terukur untuk menyesuaikan dengan kondisi penyimpanan cengkeh powder selama percobaan dalam menentukan kadar air kesetimbangan cengkeh powder.

Keseimbangan tercapai untuk semua larutan sekitar kurang lebih dua sampai tiga minggu dengan nilai berkisar antara 5.65 – 20.88%. Keseimbangan tercapai karena tekanan uap air di bahan sama dengan tekanan uap air lingkungan sekitar.

3. Kadar air kritis (Mc) cengkeh powder.