PEMBUATAN TEPUNG TAPIOKA DENGAN PENGERING

SEMPROT DAN PENGERING KABINET SERTA

APLIKASINYA PADA PRODUK PILUS DI PT GARUDAFOOD

PUTRA-PUTRI JAYA

ASTRI RORO KUSUMAWARDHANI

F24090096

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Pembuatan Tepung Tapioka dengan Pengering Semprot dan Pengering Kabinet serta Aplikasinya pada Produk Pilus di PT Garudafood Putra Putri Jaya adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, November 2013

Astri Roro Kusumawardhani

ABSTRAK

ASTRI RORO KUSUMAWARDHANI. Pembuatan Tepung Tapioka dengan Pengering Semprot dan Pengering Kabinet serta Aplikasinya pada Produk Pilus di PT Garudafood Putra Putri Jaya. Dibimbing oleh YADI HARYADI dan WATI.

Tepung tapioka yang dibuat secara modern tidak cocok untuk digunakan dalam pembuatan pilus karena pilus yang dihasilkan tidak renyah dan tidak mengembang. Tepung tapioka yang cocok untuk pangan adalah tapioka tradisional yang dibuat dengan waktu yang lama. Proses tradisional ini dapat menghambat produksi tapioka dalam skala industri yang besar. Oleh karena itu, perlu dilakukan kajian pembuatan pati tapioka skala industri dengan pengering semprot dan pengering kabinet untuk menghasilkan tepung tapioka berkualitas tinggi secara efisien, tanpa meninggalkan rasa khas tepung tapioka tradisional. Dalam pengeringan semprot dikaji tiga perlakuan suhu inlet dengan kisaran suhu 140-160 oC, 170-190 oC, dan 200-220 oC, sedangkan pada pengering kabinet dikaji tiga perlakuan suhu dengan kisaran suhu 40-60 oC, 60-70 oC, dan 70-90 oC serta tiga perlakuan waktu pengeringan, yaitu 0.75 jam, 1.5 jam dan 2.5 jam. Sifat pati yang dianalisis adalah rendemen, kadar air, derajat putih, kehalusan, dan pola gelatinisasi. Tepung tapioka yang dihasilkan selanjutnya diaplikasikan dalam pembuatan produk pilus. Karakteristik pilus yang dievaluasi adalah kerenyahan. Kata kunci: tapioka, pengering kabinet, pengering semprot, pilus

ABSTRACT

ASTRI RORO KUSUMAWARDHANI. Tapioca Production by means of Spray Drying and Cabinet Drying and The Application of Tapioca Starch Obtained in Pilus Production at PT Garudafood Putra Putri Jaya. Supervised by YADI HARYADI and WATI.

Tapioca produced by means of modern method is not suitable for making of pilus. Pilus which is produced by using the so called “modern tapioca” will have a hard texture and not fluffy. Traditional tapioca flour is made with a long time to get a distinctive taste. However, traditional process of tapioca production could not be applied in large production scale. Therefore, experiments were conducted to produce tapioca starch of industrial scale by means of spray drying and cabinet drying process. During drying with spray dryer, three inlet temperature levels in range 140-160 °C, 170-190 °C, 200-220 °C were applied, whereas during drying with cabinet dryer, three levels of temperature in range 40-60 °C, 60-70 °C, 70-90 °C and three levels of drying time 0.75 hour, 1.5 hours, 2.5 hours were applied. The starch properties analysed were tapioca starch yield, moisture content, whiteness, fineness and gelatinization pattern of starch. The tapioca starch obtained will be applied in manufacturing of “pilus”. The characteristics of “pilus” evaluated is crispiness.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

PEMBUATAN TEPUNG TAPIOKA DENGAN PENGERING

SEMPROT DAN PENGERING KABINET SERTA

APLIKASINYA PADA PRODUK PILUS DI PT GARUDAFOOD

PUTRA PUTRI JAYA

ASTRI RORO KUSUMAWARDHANI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Pembuatan Tepung Tapioka dengan Pengering Semprot dan Pengering Kabinet serta Aplikasinya pada Produk Pilus di PT Garudafood Putra Putri Jaya

Nama : Astri Roro Kusumawardhani NIM : F24090096

Disetujui oleh

Dr. Ir. Yadi Haryadi, M.Sc. Pembimbing I

Wati, S.TP. Pembimbing II

Diketahui oleh

Dr Ir Feri Kusnandar, M.Sc. Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala berkah dan rahmatNya sehingga penelitian ini dapat terlaksana dengan baik. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2013 ini mengenai proses pembuatan tepung tapioka dengan secara modern untuk menghasilkan tapioka khas tradisional serta aplikasinya pada produk pilus. Pada kesempatan ini, saya ingin menyampaikan ucapan terima kasih kepada:

1. Alm. Papa, Mama, Mbak Dewi, Mbak Dini dan semua keluarga yang telah membantu dan memberikan dukungan baik itu moril maupun materiil kepada penulis sehingga penulis bisa menyelesaikan skripsi dengan baik.

2. Bapak Dr. Ir. Yadi Haryadi, M.Sc. yang telah membimbing saya selama masa studi hingga skripsi ini selesai. Terimakasih atas bimbingan dan masukan yang telah Bapak berikan selama ini.

3. Ibu Wati selaku pembimbing lapang yang telah memberikan kesempatan, kepercayaan, nasehat, bimbingan dan masukan yang berarti bagi saya selama kegiatan magang berlangsung.

4. Bapak Prof. Dr. Ir. Dedi Fardiaz, M.Sc. selaku penguji yang sudah banyak memberikan saran dan masukan.

5. Pak Jun, Pak Wi, Mbak Ocit, Mas Danur, Mbak Anita, Mbak Uti, Mbak Eni, Mas Ashof dan segenap staff PT Garudafood yang telah memberikan saran, nasehat, dan ilmu yang bermanfaat selama kegiatan magang berlangsung. Terimakasih atas waktunya membantu saya selama kegiatan magang dan masukannya, mohon maaf kalau saya banyak merepotkan sewaktu magang. 6. Pak Junaedi, Pak Denny, Pak Yaris, Pak Iyas, dan Pak Nurwanto selaku

teknisi SEAFAST Center yang membantu saya selama proses penelitian ini. Terimakasih atas bantuannya, tanpa Bapak sekalian saya belum tentu dapat melakukan penelitian ini.

7. Kepada teman-teman yang banyak memberikan dukungan moril kepada saya selama penelitian ini. Sarah Lubna, teman sekamar yang selalu ada di saat saya butuhkan, Nurul Hadiyana dan Erydhatirti yang siap sedia jadi tempat curahan hati, Beber dan Dini Fitria yang selalu siap menyemangati saya. Terima kasih banyak

8. Trini Nuresa, teman satu bimbingan dan satu magang yang siap diajak melepaskan penat, kemanapun dan kapanpun. Grace Mutiara, Christian Arianto, dan Dennis. Teman-teman satu magang yang selalu memberikan semangat dan canda tawa selama di kantor.

9. Fita Rahmawati dan Astrid Damayanti yang selalu menghibur saya setiap saat dan setiap waktu dengan berita-berita kpop-nya. Suciwati dan Dinary Rahmaningsih yang selalu jadi tempat berbagi dan semua teman-teman yang tidak bisa saya sebutkan satu per satu. Love you

Saya menyadari skripsi yang ditulis masih jauh dari kata sempurna. Oleh karena itu saya meminta maaf apabila hanya dapat memberikan sedikit ilmu bagi yang membaca skripsi ini. Namun saya ucapkan terimakasih karena sudah menyempatkan waktu untuk membaca skripsi saya ini. Semoga skripsi ini bermanfaat.

Bogor, November 2013

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 1

Tujuan Penelitian 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 2

Tepung Tapioka 2

Pilus 3

Analisis Tekstur 4

Analisis Uji Sensori 4

METODE PENELITIAN 5

Bahan 5

Alat 5

Penelitian Pendahuluan 5

Penelitian Utama 7

Analisis Produk Tepung Tapioka 9

Analisis Produk Pilus 10

HASIL DAN PEMBAHASAN 11

Penelitian Pendahuluan Pembuatan Tepung Tapioka Skala Lab 11

Karakteristik Tepung Tapioka 12

SIMPULAN DAN SARAN 20

Simpulan 20

Saran 20

DAFTAR PUSTAKA 20

LAMPIRAN 23

DAFTAR TABEL

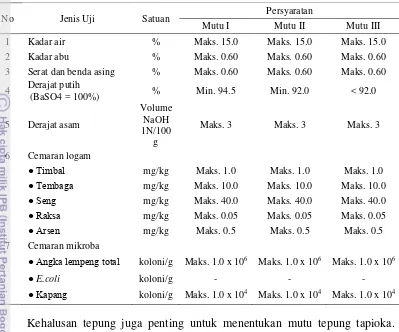

1. Syarat tepung tapioka menurut SNI 1994 3

2. Standar kehalusan tepung tapioka 3

3. Data tekstur produk pilus uji coba skala lab 6

4. Hasil uji coba I pembuatan tapioka skala lab 11 5. Hasil uji coba II pembuatan tapioka skala lab 11 6. Hasil uji coba III pembuatan tapioka skala lab 12 7. Data analisis tekstur produk pilus hasil uji coba skala laboratorium 12

8. Data rendemen tapioka 13

9. Data kadar air metode oven 13

10. Nilai derajat putih tapioka 14

11. Hasil analisis kehalusan tepung 15

12. Sifat amilografi sampel tapioka 16

13. Data analisis tekstur produk pilus 18

14. Skor nilai tekstur produk pilus 19

DAFTAR GAMBAR

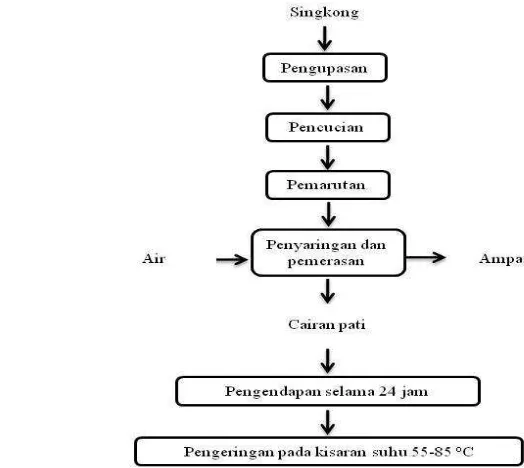

1. Diagram alir pembuatan tepung tapioka secara tradisional 5 2. Diagram alir pembuatan tepung tapioka pada penelitian utama 7 3. Grafik pola gelatinisasi tapioka pengeringan semprot 17 4. Grafik pola gelatinisasi tapioka pengeringan kabinet 17DAFTAR LAMPIRAN

1. Hasil rendemen sampel tepung tapioka 23 2. Hasil analisis kadar air metode oven sampel tepung tapioka 23 3. Hasil analisis derajat putih sampel tepung tapioka 24 4. Hasil analisis kehalusan tepung sampel tepung tapioka 24 5. Hasil analisis sensori uji rating produk pilus 25 6. Hasil Analisis Ragam dan uji Duncan rendemen 267. Hasil Analisis Ragam dan uji Duncan analisis kadar air 26

8. Hasil Analisis Ragam dan uji Duncan analisis derajat putih 27

Pendahuluan

Industri makanan olahan siap konsumsi semakin berkembang di Indonesia. Industri ini berkembang seiring dengan meningkatnya kebutuhan masyarakat akan makanan olahan yang praktis dan siap untuk dikonsumsi dimana saja. Makanan olahan yang sangat digemari oleh masyarakat Indonesia salah satunya adalah

snack atau makanan ringan.

PT Garudafood adalah salah satu produsen makanan ringan terbesar di Indonesia dengan berbagai produk unggulan yang sudah terkenal di pasaran. Salah satu produk unggulannya adalah pilus. Pilus dibuat dari tepung tapioka dengan campuran bumbu lain yang kemudian digoreng agar dapat dikonsumsi secara langsung sebagai makanan ringan dan makanan pendamping lauk.

Saat ini, untuk memproduksi pilus, PT Garudafood membutuhkan sekitar 2000 ton tapioka untuk sekali produksi. Sayangnya, kebutuhan yang sangat besar ini tidak diikuti dengan kualitas tapioka yang ada. Tapioka yang dipakai sebagai bahan baku pembuatan pilus biasa diperoleh dari pabrik tapioka modern yang ada di Indonesia. Tapioka yang diproduksi dari pabrik modern ini biasanya lebih cocok digunakan untuk industri petrokimia, bahan lem, gula cair (HFS), asam sitrat, dan sebagainya. Tapioka yang cocok untuk industri makanan dan menghasilkan pilus yang baik biasanya diperoleh dari tapioka yang dibuat secara tradisional yang berasal dari industri kecil ataupun industri rumah tangga. Dengan adanya permintaan sebanyak 2000 ton untuk sekali produksi pilus, tentu tidak mungkin bila PT Garudafood mengandalkan suplai tepung tapioka dari industri kecil dan industri rumah tangga sehingga sampai saat ini PT Garudafood mengambil bahan baku tepung tapioka dari industri tapioka modern. Oleh karena itu, dilakukan kajian produksi tapioka secara modern, yaitu dengan menerapkan teknik pengeringan semprot. Tapioka yang diproduksi secara modern ini perlu diuji kelayakannya terlebih dahulu dengan cara melakukan uji coba pembuatan pilus sebelum diproduksi dalam skala besar. Uji coba ini dilakukan untuk menguji apakah pilus yang dihasilkan memiliki karakteristik produk yang diinginkan, yaitu mengembang dan renyah.

Perumusan Masalah

2

Tujuan Penelitian

Program magang penelitian ini bertujuan: (1) untuk melatih mahasiswa terjun ke dalam dunia kerja dan diharapkan mampu menerapkan ilmu pengetahuan yang telah didapat selama kuliah dan (2) melakukan pembuatan tepung tapioka berkualitas agar dihasilkan pilus dengan karakteristik yang renyah dan mengembang sesuai dengan yang diinginkan.

Manfaat Penelitian

Penelitian ini diharapkan dapat membantu industri makanan berbahan dasar tapioka, khususnya PT Garudafood untuk memperoleh tapioka berkualitas yang nantinya akan digunakan di dalam pembuatan produk pilus dengan alur proses yang modern dan efisien.

Selain itu, diharapkan pula dapat dihasilkan produk pilus dengan karakteristik yang diinginkan, yaitu mengembang dan renyah.

Tinjauan Pustaka

Tepung Tapioka

Tepung tapioka merupakan pati yang diekstrak dari umbi singkong. Dalam memperoleh pati dari umbi singkong, usia atau kematangan singkong menjadi pertimbangan dalam pembuatannya. Usia optimum singkong untuk dipanen adalah sekitar 7-10 bulan dengan kadar pati mencapai 20-25%. Jika kadar pati sudah terlalu tinggi, maka singkong akan sulit untuk diolah menjadi produk olahan lain karena produk akan menjadi lebih mudah gosong.

Tepung tapioka memiliki komposisi kimia berupa serat 0.5%, air 15%, karbohidrat 85%, protein 0.5-0.7%, lemak 0.2%, dan energi 307 kalori/100g (Grace 1977).

3 Tabel 1. Syarat tepung tapioka menurut SNI 01-3451-1994 (DSN, 1994)

No Jenis Uji Satuan Persyaratan

Kehalusan tepung juga penting untuk menentukan mutu tepung tapioka. Tepung tapioka yang baik adalah tepung yang tidak menggumpal dan memiliki tingkat kehalusan yang tinggi. Dalam SNI tidak dipersyaratkan mengenai kehalusan tepung tapioka, tetapi The Tapioca Institute of America (TIA) mensyaratkan kehalusan sebagai syarat mutu tepung tapioka. TIA membagi tepung tapioka menjadi tiga kelas (grade) berdasarkan kehalusannya. Standar kehalusan tepung tapioka menurut TIA disajikan dalam Tabel 2.

Tabel 2. Standar kehalusan tepung tapioka

Grade % Lolos ayak Ukuran ayakan (mesh)

A 99 140

B 99 80

C 95 60

Sumber : Radley (1976)

4

Tepung tapioka biasa dibuat melalui cara tradisional ataupun skala industrial. Pada industri besar, proses pembuatan tepung tapioka biasanya dilakukan dengan menggunakan alat-alat atau mesin-mesin yang canggih, sedangkan untuk industri rumah tangga atau secara tradisional biasa dilakukan proses pembuatan menggunakan alat-alat yang sederhana dan dalam waktu yang cukup lama.

Pilus

Pilus merupakan salah satu jenis snack tradisional. Pilus banyak ditemui di daerah Jawa Tengah, khususnya di daerah Brebes, Tegal, Pekalongan, Purwokerto, dan Kebumen. Pilus adalah makanan ringan berbentuk bulat yang terbuat dari tepung singkong/tapioka dengan campuran bahan atau pati lain dan bumbu rempah yang diproses dengan atau tanpa menggunakan ekstrusi kemudian dipotong menjadi ukuran kecil dan digoreng (Direktorat Standardisasi Produk Pangan 2006). Bahan baku utama di dalam pembuatan pilus adalah tapioka. Jenis tapioka yang digunakan akan menjadi penentu karakteristik produk pilus yang dihasilkan sehingga perlu dilakukan pemilihan tapioka yang tepat agar dihasilkan pilus yang baik.

Pilus biasa dikonsumsi secara langsung ataupun dijadikan sebagai teman lauk-pauk untuk makan besar. Saat ini, pilus sudah banyak diproduksi sebagai cemilan karena rasanya yang enak dan gurih. Pilus merupakan salah satu produk

fried snack yang digemari. Penentu mutu snack berdasarkan permintaan konsumen dibagi menjadi tiga yaitu rasa, tekstur, dan ukuran (Dunn 2001). Rasa dan ukuran fried snack sangat beragam, sedangkan bagian tekstur yang menjadi

rejection point utama bagi konsumen adalah kerenyahan. Analisis Tekstur

Tekstur suatu produk pangan berkaitan erat dengan persepsi dan penerimaan seseorang terhadap produk tersebut. Tekstur produk pangan dapat dibagi menjadi tiga istilah, yaitu viskositas untuk produk cairan newtonian, konsistensi untuk cairan dan semi solid non-newtonian, serta tekstur untuk produk solid dan semisolid. Tekstur untuk produk solid dan semi solid merupakan parameter yang kompleks karena merupakan hasil dari reaksi terhadap penekanan atau stress yang diukur berbagai sifat mekanis (firmness/hardness, sifat adhesif, kohesif, kekenyalan) oleh indra kinestetik di tangan, jari, lidah, geraham, dan bibir. Selain secara organoleptik, pengukuran tekstur juga dapat dilakukan secara objektif menggunakan teksturometer.

Prinsip analisis tekstur adalah dengan memberikan gaya tekan pada sampel, yang menghasilkan profil tekstur berupa grafik yang menghubungkan antara gaya (force) dengan jarak (distance). Sebelum pengukuran dilakukan, setting alat sesuai dengan sampel yang akan dianalisis.

Analisis Uji Sensori

5 (Adawiyah dan Waysima 2009). Evaluasi sensori digunakan untuk melihat adanya perbedaan, melakukan karakterisasi, dan mengukur atribut sensori dari produk atau untuk melihat faktor atribut sensori yang mempengaruhi penerimaan konsumen. Atribut sensori yang diujikan antara lain warna, aroma, tekstur, dan rasa.

Metode

Bahan

Bahan utama yang digunakan dalam penelitian ini adalah singkong Manggu untuk pembuatan tepung tapioka dan air.

Alat

Alat-alat yang digunakan dalam penelitian ini adalah pisau, baskom, timbangan, gelas ukur plastik, penggiling, penyaring cairan, toples besar, saringan, Cabinet Drier, Spray Drier, cawan porselen, gegep, Rapid Visco Analyzer, Kett Electric Laboratory C-100-3 Whitenessmeter, Stable Micro System TAXT2 Texture Analyzer, Digital Sieve Shaker, serta alat-alat gelas lainnya. Penelitian Pendahuluan

Penelitian pendahuluan skala lab yang dilakukan di laboratorium pengolahan PT Garudafood Putra-Putri Jaya bertujuan untuk mendapatkan acuan rancangan penelitian yang akan dilakukan pada penelitian utama dalam skala pilot plan. Pada penelitian pendahuluan ini dilakukan percobaan perlakuan suhu pengeringan untuk menghasilkan produk pilus yang diinginkan. Percobaan pembuatan tapioka skala laboratorium dilakukan sebanyak tiga kali secara tradisional, dengan skema seperti terlihat pada Gambar 1:

6

Tahapan pembuatan tapioka skala laboratorium terdiri dari beberapa tahap, yaitu:

1. Pengupasan

Singkong dikupas untuk dibuang tanah dan kulit luarnya menggunakan pisau hingga bersih.

2. Pencucian

Singkong yang sudah dikupas kemudian dicuci menggunakan air mengalir hingga bersih, lalu ditimbang untuk mengetahui berat bersihnya. 3. Pemarutan

Singkong yang sudah bersih selanjutnya diparut menjadi parutan singkong yang halus.

4. Penyaringan dan Pemerasan

Parutan singkong kemudian dicampur dengan air, lalu disaring dan diperas hingga ampasnya keluar, kemudian didapatkan “santan” singkong. 5. Pengendapan

Pengendapan dilakukan selama 24 jam untuk mendapatkan endapan pati singkong.

6. Pengeringan

Endapan yang telah didapat kemudian dikeringkan menggunakan oven dengan suhu yang berbeda-beda. Pada percobaan I, digunakan suhu oven 30 oC, percobaan II digunakan suhu oven 55-65 oC, dan pada percobaan III dilakukan suhu oven 55-65 oC, 65-75 oC, dan 75-85 oC.

Dari penelitian pendahuluan ini didapat tiga jenis tapioka dari perlakuan suhu pengeringan yang berbeda-beda. Selanjutnya dilakukan pembuatan pilus dari masing-masing tapioka tersebut dan diukur kekerasan tekstur pilus dengan

Texture Analyzer. Hasil pengukuran dapat dilihat pada Tabel 3. Tabel 3. Data tekstur pilus

7 Penelitian Utama

Penelitian utama dilakukan di pilot plan SEAFAST Center IPB dengan skema proses seperti disajikan pada Gambar 2:

8

1. Pengupasan

Singkong Manggu yang dipakai, didapat dari petani singkong di sekitar kampus IPB Dramaga. Singkong yang sudah didapat kemudian ditimbang lalu dikupas untuk dibuang tanah dan kulit luarnya secara manual menggunakan pisau. Singkong dikupas hingga bersih.

2. Pencucian

Singkong yang telah dihilangkan tanah dan kulitnya, kemudian dicuci hingga bersih menggunakan air mengalir secara manual. Setelah dicuci, singkong kembali ditimbang untuk mengetahui bobot bersih singkong setelah dikupas dan dicuci.

3. Penggilingan

Singkong yang sudah dicuci bersih kemudian digiling menggunakan alat penggiling hingga menjadi hancuran yang halus. Singkong yang telah hancur tersebut langsung ditampung ke dalam wadah yang telah berisi air untuk merendam hancuran singkong yang selanjutnya akan disaring.

4. Penyaringan

Campuran air dan hancuran singkong kemudian disaring dengan alat penyaring cairan untuk memisahkan ampas dan cairan pati singkong.

5. Pengendapan

Cairan pati singkong yang telah selesai disaring kemudian ditampung di dalam wadah berupa toples besar untuk selanjutnya dilakukan pengendapan untuk proses pengeringan kabinet.

6. Pengeringan

Pengeringan dilakukan dengan dua cara yang berbeda yaitu dengan menggunakan pengering semprot dan pengering kabinet. Untuk pengering kabinet dilakukan perlakuan pada tiga kisaran suhu dan waktu pengeringan yang berbeda. Kisaran suhu yang digunakan adalah suhu 40-60 oC, 60-70 oC, dan 70-90 oC. Pada proses pengeringan semprot, cairan pati yang telah disaring sebelumnya akan langsung dikeringkan dengan pengering semprot (tanpa proses pengendapan) sambil terus diaduk pada saat penyemprotan sampel berlangsung. Untuk pengering semprot digunakan tiga perlakuan kisaran suhu yang berbeda, yaitu 140-160 oC, 170-190 oC dan 200-220 oC. 7. Penggilingan

Proses penggilingan hanya dilakukan pada tepung tapioka hasil pengeringan menggunakan pengering kabinet. Hal ini dilakukan karena tapioka hasil pengeringan tersebut masih berupa butiran kasar sehingga harus dihaluskan agar menjadi sebuah tepung melalui proses penggilingan. Penggilingan ini dilakukan menggunakan blender.

9 Analisis Produk Tepung Tapioka

Analisis yang dilakukan pada penelitian ini adalah pengukuran rendemen, analisis kadar air, analisis derajat putih, analisis kehalusan tepung, analisis profil gelatinisasi pati, analisis tekstur produk pilus, dan analisis sensori menggunakan uji rating.

1. Pengukuran rendemen

Tepung tapioka yang telah jadi kemudian akan dihitung nilai rendemennya dengan cara sebagai berikut:

Rendemen = bobot singkong sebelum dikupas g

bobot tepung tapioka kering g

2. Kadar Air (AOAC 1995)

Cawan alumunium dikeringkan dalam oven pada suhu 105 oC selama 15 menit, lalu didinginkan di dalam desikator selama 10 menit.Cawan ditimbang menggunakan neraca analitik (A). Sampel sebanyak 2 gram (W) dimasukkan ke dalam cawan, kemudian cawan serta sampel ditimbang dengan neraca analitik. Cawan berisi sampel dikeringkan dalam oven pada suhu 105 oC selama 3 jam. Selanjutnya cawan berisi sampel didinginkan dalam desikator, kemudian ditimbang (Y). Setelah itu, cawan berisi sampel dikeringkan kembali dalam oven selama 15-30 menit, lalu ditimbang kembali. Pengeringan diulangi hingga diperoleh bobot konstan (selisih

bobot ≤ 0.0003 gram). Kadar air diukur dengan cara sebagai berikut:

Kadar air = - -A Keterangan :

W = bobot sampel awal (g)

Y = bobot sampel dan cawan setelah dikeringkan (g) A = bobot cawan kosong (g)

3. Analisis Derajat Putih

Derajat putih tepung tapioka diukur dengan menggunakan alat Kett Electric Laboratory Whitenessmeter C-100-3. Sebelum digunakan, alat dikalibrasi dengan standar derajat putih yaitu BaSO4 yang memiliki derajat

10

4. Analisis Kehalusan Tepung

Kehalusan tepung diukur dengan menggunakan alat Digital Sieve Shaker. Alat ini bekerja dengan menggunakan beberapa susunan ayakan atau saringan, serta menggunakan getaran berupa gelombang dengan satuan amplitude.

Pengukuran dilakukan dengan menimbang sejumlah sampel lalu ditaburkan secara merata pada ayakan paling atas. Kemudian ayakan ditutup dan alat dihidupkan. Lalu kehalusan diketahui dengan menghitung persentase jumlah sampel yang lolos ayakan.

5. Analisis Profil Gelatinisasi Pati

Analisis profil gelatinisasi pati dilakukan dengan instrumen Rapid Visco Analyzer. Sampel sebanyak 3-4 gram (kadar air diketahui) disuspensikan dalam 25 ml air destilata. Suspensi dipanaskan hingga suhu 50 oC dan dipertahankan selama 1 menit, kemudian dipanaskan lebih lanjut hingga mencapai suhu 95 oC dengan kecepatan pemanasan 6 oC/menit dan dipertahankan pada suhu tersebut selama 5 menit. Setelah itu dilakukan pendinginan hingga mencapai suhu 50 oC dengan kecepatan pendinginan 6

o

C/menit dan dipertahankan suhu tersebut selama 5 menit.

Informasi yang dapat diperoleh dari kurva viskograf adalah parameter profil gelatinisasi pati, antara lain: viskositas maksimum (viskositas tertinggi selama proses pemanasan), suhu awal gelatinisasi, waktu untuk mencapai viskositas maksimum, viskositas terendah yang teramati setelah mencapai viskositas maksimum, viskositas akhir, dan viskositas setback. Seluruh nilai dilaporkan dalam menit, oC atau Brabender Unit (BU).

Analisis Produk Pilus

1. Analisis Kerenyahan Pilus dengen Texture Analyzer

Tekstur produk pilus akan dianalisis dengan menggunakan Texture Analyzer. Prinsipnya adalah dengan memberikan gaya tekan pada sampel, kemudian akan dihasilkan profil tekstur berupa grafik yang menghubungkan antara gaya (force) dengan jarak (distance). Sebelum dilakukan pengukuran, alat harus di-setting sesuai dengan sampel yang akan dianalisis.

Sampel akan diletakkan di atas wadah yang tersedia, kemudian pengukuran dilakukan dengan memberikan gaya tekan pada sampel. Nantinya pada layar komputer akan ditampilkan profil tekstur dari sampel yang dianalisis.

2. Analisis Sensori

11

Hasil dan Pembahasan

Penelitian Pendahuluan Pembuatan Tepung Tapioka Skala Lab

Pada penelitian pendahuluan ini, dilakukan beberapa tahapan, yaitu pengupasan, pencucian, pemarutan, pengendapan selama 24 jam, dan pengeringan dengan menggunakan oven. Penelitian pendahuluan ini dilakukan percobaan sebanyak 3 kali dengan beberapa perlakuan yang berbeda untuk mendapatkan acuan pembuatan tapioka dalam skala yang lebih besar.

Penelitian pendahuluan ini digunakan varietas singkong yang tidak spesifik. Singkong diperoleh dari pasar tradisional yang menyediakan singkong dalam jumlah yang banyak. Pada Percobaan I, dilakukan pembuatan tapioka dengan perbandingan air pengendapan 1:2 dan 1:4. Waktu pengeringan yang digunakan adalah 30 oC. Hasil yang diperoleh pada percobaan I disajikan pada Tabel 4.

Tabel 4. Hasil percobaan I pembuatan tapioka skala laboratorium Bobot

Dari hasil percobaan I, didapatkan waktu pengeringan yang cukup lama (> 3 jam) sehingga tidak efisien untuk diterapkan pada skala besar atau skala industri. Oleh sebab itu, dilakukan percobaan II untuk memperoleh suhu pengeringan yang lebih efisien.

Pada percobaan II, dilakukan seperti pada percobaan I, namun dipilih kisaran suhu pengeringan 55-65 oC. Hasil yang diperoleh pada percobaan II disajikan pada Tabel 5.

Tabel 5. Hasil percobaan II pembuatan tapioka skala laboratorium Bobot

Dari hasil percobaan II, diperoleh waktu pengeringan yang lebih singkat yaitu 1.5 jam tetapi dengan nilai rendemen yang lebih sedikit dibandingkan dengan percobaan I. Faktor ini dapat disebabkan oleh jenis singkong yang digunakan. Oleh karena itu, kisaran suhu 55-65 oC tetap akan digunakan sebagai salah satu acuan suhu pengeringan yang akan digunakan selanjutnya. Setelah dilakukan percobaan II, selanjutnya ingin dilihat penggunaan suhu yang lebih tinggi untuk pembuatan tapioka dengan harapan proses pengeringan akan lebih efisien dari sebelumnya. Selain itu, dari hasil percobaan II, dipilih rasio air:singkong dengan perbandingan yang lebih efisien.

12

mengetahui waktu pengeringan yang paling efisien diantara ketiganya. Hasil yang diperoleh pada percobaan III disajikan pada Tabel 6.

Tabel 6. Hasil percobaan III pembuatan tapioka skala laboratorium Bobot waktu pengeringan yang dibutuhkan adalah 35 menit. Waktu ini dianggap paling efisien dibandingkan dengan perlakuan yang lain. Selain itu, nilai kadar air yang didapatkan juga masih memenuhi syarat tepung tapioka menurut SNI 1994, sehingga untuk penelitian utama skala pilot plan akan digunakan tiga perlakuan kisaran suhu tersebut.

Tapioka hasil percobaan tersebut kemudian dibuat menjadi produk pilus untuk diukur kerenyahannya menggunakan alat Texture Analyzer. Pilus dari ketiga tapioka perlakuan tersebut dibandingkan dengan pilus kontrol yang dibuat dari premix pilus yang sudah biasa digunakan di pabrik. Hasil pengukuran dengan

Texture Analyzer dapat dilihat pada Tabel 7.

Tabel 7. Data analisis teksturproduk pilus hasil uji coba skala laboratorium Suhu Pengeringan Tepung Tapioka ( oC) Rata-rata Gaya (kgf)

55-65 16.18

65-75 11.82

75-85 17.71

Pilus Kontrol 10.73

Dari hasil analisis tekstur produk pilus, didapatkan bahwa pilus yang dibuat dari tapioka dengan kisaran suhu pengeringan 65-75 oC memiliki nilai gaya yang tidak berbeda jauh dari pilus kontrol. Berdasarkan hal tersebut, diambil kesimpulan sementara bahwa tapioka dengan kisaran suhu pengeringan 65-75 oC memiliki nilai gaya yang paling rendah dan bertekstur renyah sehingga akan dijadikan acuan untuk pembuatan tapioka skala pilot plan selanjutnya.

Karakteristik Tepung Tapioka

Rendemen

13

Keterangan : angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (P> 0.05)

Dari data rendemen yang dihasilkan, dapat dilihat bahwa tapioka yang dibuat melalui proses pengeringan semprot dengan kisaran suhu 140-160 oC tidak berbeda nyata (P> 0.05) dengan tapioka yang dibuat melalui proses pengeringan semprot dengan kisaran suhu 170-190 oC. Selain itu, dapat dilihat pula bahwa rendemen tapioka pengeringan semprot lebih kecil dibandingkan dengan rendemen tapioka pengeringan kabinet. Hal ini dapat terjadi karena pada pengeringan semprot banyak tepung yang tertinggal di alat karena alat pengering semprot yang digunakan merupakan mini spray dryer. Selain itu, selang inlet yang dipakai juga berukuran kecil sehingga banyak tapioka yang tertinggal selama proses perjalanan tapioka melewati selang inlet sampai ke vessel pengering. Hal ini berbeda dengan pengeringan kabinet karena tapioka hanya dikeringkan di atas loyang dan kemungkinan produk banyak tertinggal di alat sangat kecil.

Kadar Air

Selain rendemen, tapioka yang dihasilkan juga diukur kadar airnya. Pengukuran kadar air ini bertujuan untuk mengetahui apakah kadar air tepung yang dihasilkan sesuai dengan SNI 1994 yang telah ditetapkan. Kadar air diukur dengan metode oven dan dibandingkan dengan pengukuran kadar air menggunakan moisture balance. Kadar air tapioka yang dikeringkan dengan metode oven dapat dilihat pada Tabel 9.

Tabel 9. Data kadar air metode oven

Metode Pengeringan Kisaran Suhu ( oC ) Kadar Air (%)

Keterangan : angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (P> 0.05)

14

dengan kisaran suhu 140-160 oC dan tapioka yang dibuat melalui proses pengeringan kabinet dengan kisaran suhu 60-70 oC.

Perbedaan kadar air sampel dapat disebabkan oleh tingginya suhu pengering semprot yang digunakan yaitu diatas 100 oC sehingga uap air yang dikeluarkan dari tapioka akan lebih besar dan menyebabkan rendahnya kadar air yang dihasilkan. Selain itu, pada pengering kabinet masih ditemukan gumpalan-gumpalan tapioka pada loyang pengeringan yang menyebabkan tidak semua uap air pada endapan tapioka terbebas keluar sehingga kadar airnya pun akan lebih besar jika dibandingkan dengan tapioka pengering semprot.

Derajat Putih

Analisis derajat putih juga dilakukan pada penelitian ini yang bertujuan untuk mengetahui kategori mutu tepung yang dihasilkan menurut SNI 1994. Pada Tabel 10 disajikan nilai derajat putih dari masing-masing tapioka.

Tabel 10. Nilai derajat putih tapioka

Metode Pengeringan Kisaran Suhu ( oC ) Derajat Putih (%)

Keterangan : angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (P> 0.05)

Dari data di atas, dapat dilihat bahwa secara umum nilai derajat putih semua sampel tepung tapioka telah memenuhi SNI 01-3451-94 baik pada kategori mutu I, yaitu minimal 94.5%, maupun mutu II, yaitu minimal 92%, dan mutu III yaitu kurang dari 92%. Nilai derajat putih keenam sampel tapioka berbeda nyata pada taraf signifikansi 0.05 ( P< 0.05 ).

Semua sampel tapioka pengeringan semprot masuk ke dalam kategori III karena nilai derajat putih dibawah 92%. Hal ini dapat disebabkan oleh tingginya suhu yang digunakan sehingga telah terjadi sedikit browning pada sampel tepung. Selain itu, dapat pula disebabkan oleh faktor alat yang kotor karena sebelumnya alat pengering semprot telah dipakai untuk mengeringkan sampel lain yang berwarna sehingga warna coklat menempel pada sampel tepung tapioka.

Untuk sampel pengeringan kabinet semuanya masuk ke dalam kategori I, kecuali tapioka yang dikeringkan dengan kisaran suhu 70-90 oC. Hal ini juga dapat terjadi karena tingginya suhu yang digunakan sehingga telah terjadi

browning pada sampel tepung. Kehalusan Tepung

15 Tabel 11. Hasil analisis kehalusan tepung

Metode Pengeringan Kisaran Suhu ( oC ) Kehalusan Tepung (%)

Semprot 140-160 94.80a

Semprot 170-190 95.97b

Semprot 200-220 94.90a

Kabinet 40-60 89.85c

Kabinet 60-70 89.75c

Kabinet 70-90 89.86c

Keterangan : angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (P> 0.05)

Nilai kehalusan tapioka yang diuji ternyata menghasilkan nilai yang bervariasi. Kehalusan tapioka semprot dengan kisaran suhu 140-160 oC dan tapioka semprot dengan kisaran suhu 200-220 oC tidak berbeda nyata, begitu pula dengan ketiga sampel yang dibuat melalui proses pengeringan kabinet.

Analisis kehalusan tepung menghasilkan nilai bahwa tapioka pengeringan semprot memiliki partikel tepung yang lebih halus dibandingkan tapioka pengeringan kabinet. Tapioka pengeringan kabinet harus melewati proses penggilingan dengan cara diblender setelah tepung kering. Penggilingan yang tidak merata ini dapat menyebabkan kehalusan tepung menjadi menurun sehingga kualitas tepung pengeringan semprot akan lebih baik.

Profil Gelatinisasi Pati

Analisis profil gelatinisasi pati juga dilakukan pada penelitian ini. Pola gelatinisasi tapioka dipelajari dengan mengukur sifat-sifat amilografi sampel dengan menggunakan alat Rotovisco Analyzer. Parameter yang dilihat dari hasil analisis ini adalah suhu gelatinisasi, viskositas maksimum, viskositas breakdown, dan viskositas akhir yang nantinya akan dikorelasikan terhadap kerenyahan tekstur pilus yang dihasilkan dari sampel tepung tapioka yang ada.

16

Tabel 12. Sifat amilografi sampel tapioka

Metode

Keterangan: a= ulangan 1 ; b= ulangan 2

Pada Tabel 12, dapat dilihat bahwa tapioka yang diperoleh dengan pengeringan semprot pada kisaran suhu 200-220 oC(b) memiliki suhu gelatinisasi terendah yaitu 67.25 oC, sedangkan suhu gelatinisasi tertinggi dimiliki oleh tapioka yang diperoleh dengan pengeringan kabinet pada kisaran suhu 40-60oC(b) yaitu 70.05 oC. Suhu gelatinisasi yang lebih rendah menunjukkan bahwa hidrasi atau pengikatan air pada tapioka yang diperoleh dengan pengeringan semprot pada kisaran suhu 200-220 oC(b) lebih mudah terjadi, sehingga pada suhu yang lebih rendah, granula pati sudah mulai tergelatinisasi. Menurut Winarno (2002), suhu gelatinisasi tapioka berada pada kisaran 52-64 oC. Perbedaan suhu gelatinisasi antar sampel tapioka dapat terjadi karena perbedaan kadar amilosa. Menurut Charles et al. (2005), suhu gelatinisasi pati dipengaruhi oleh kadar amilosa.

17

Gambar 3. Grafik pola gelatinisasi tapioka pengeringan semprot

Gambar 4. Grafik pola gelatinisasi tapioka pengeringan kabinet

Stabilitas panas atau breakdown diukur berdasarkan perubahan viskositas dari viskositas maksimum sampai viskositas selama pemanasan pada suhu konstan (95 oC). Nilai breakdown tertinggi dimiliki oleh sampel tapioka yang diperoleh dengan pengeringan semprot pada kisaran suhu 200-220 oC(b) yaitu 7395 BU, sedangkan nilai terendah dimiliki oleh tapioka yang diperoleh dengan pengeringan kabinet pada kisaran suhu 40-60 oC(b) yaitu 2051 BU. Nilai

18

nilai viskositas breakdown menunjukkan bahwa pati semakin tidak tahan terhadap pemanasan dan pengadukan (Lee et al. 2002).

Viskositas balik (setback) merupakan selisih antara viskositas pada akhir pemasakan pada suhu konstan (95 oC) dengan viskositas pada akhir pendinginan (50 oC). Nilai setback ini menunjukkan kecenderungan pati dalam beretrogradasi.

Semakin tinggi viskositas setback, maka semakin tinggi pula kemampuan pati dalam beretrogradasi (Li dan Yeh 2001). Berdasarkan Tabel 12, tapioka yang diperoleh dengan pengeringan semprot pada kisaran suhu 200-220 oC (b) memiliki nilai setback yang tertinggi yaitu 2925 BU. Hal ini menunjukkan bahwa molekul-molekul amilosa dalam tapioka yang diperoleh dengan pengeringan semprot pada kisaran suhu 200-220 oC (b) memiliki kecenderungan yang besar untuk kembali berikatan satu sama lain saat proses pendinginan (cooling).

Analisis Kerenyahan Produk Pilus

Pilus yang dibuat dari sampel tapioka yang ada, kemudian diukur tingkat kerenyahannya secara obyektif menggunakan alat Stable Micro System TAXT2 Texture Analyzer. Kerenyahan dinyatakan dengan besarnya gaya pada puncak pertama saat sampel mulai mengalami perubahan bentuk (deformasi), dengan satuan kilogram force (kgf). Berdasarkan hasil analisis, didapatkan gaya (kgf) yang berbeda-beda untuk masing-masing produk pilus.

Tabel 13. Data analisis tekstur produk pilus

Metode Pengeringan Kisaran Suhu ( oC ) Rata-rata Gaya (kgf)

Semprot 140-160 11.38a

Keterangan : angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (P> 0.05)

Berdasarkan analisis kerenyahan, dapat dilihat bahwa sampel tapioka semprot dengan kisaran suhu 200-220 oC memiliki nilai gaya tertinggi yaitu 17.093 kgf, sedangkan gaya terendah dimiliki oleh sampel tapioka kabinet dengan kisaran suhu 60-70 oC yaitu 7.927 kgf. Nilai kerenyahan pilus yang diuji ternyata menunjukkan nilai yang bervariasi. Nilai kerenyahan pilus yang dibuat dari tapioka semprot dengan kisaran suhu 170-190 oC, 200-220 oC, dan tapioka kabinet dengan kisaran suhu 70-90 oC tidak berbeda nyata (P> 0.05), begitu pula dengan pilus yang dibuat dari tapioka kabinet dengan kisaran suhu 40-60 oC dan 60-70 oC.

19 Namun, jika dilihat berdasarkan hasil dari penelitian pendahuluan, didapat bahwa nilai gaya dari pilus kontrol sebesar 10.7317 kgf. Nilai gaya yang mendekati nilai tersebut adalah produk pilus yang dibuat dari tapioka pengeringan semprot dengan kisaran suhu 140-160 oC dengan nilai sebesar 11.377 kgf dan produk pilus yang dibuat dari tapioka pengeringan kabinet dengan kisaran suhu 40-60 oC dengan nilai sebesar 9.021 kgf, sehingga dapat disimpulkan bahwa produk pilus yang memiliki kerenyahan tekstur seperti pilus kontrol adalah pilus yang dibuat dari tapioka pengeringan semprot dengan kisaran suhu 140-160 oC dan pilus yang dibuat dari tapioka pengeringan kabinet dengan kisaran suhu 40-60

o

C.

Uji Sensori

Uji sensori berupa uji rating dilakukan terhadap 30 panelis tidak terlatih. Dari hasil uji sensori, rata-rata panelis menyatakan pilus tapioka pengering semprot dengan kisaran suhu 200-220 oC dan pilus pengeringan kabinet dengan kisaran suhu 70-90 oC memiliki kerenyahan dengan skor 3-5 (agak tidak renyah - agak renyah), sedangkan untuk pilus tapioka pengering semprot dengan kisaran suhu 140-160 oC dan pilus pengering kabinet dengan kisaran suhu 40-60 oC, rata-rata panelis menyatakan kerenyahannya dengan skor 5-6 (agak renyah - renyah).

Tabel 14. Skor nilai tekstur produk pilus

Metode Pengeringan Kisaran Suhu ( oC ) Skor Tingkat Kerenyahan

Semprot 140-160 5.33a

Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (P> 0.05)

Berdasarkan uji lanjut Duncan, dapat disimpulkan bahwa kerenyahan pilus tapioka pengeringan semprot dengan kisaran suhu 140-160 oC tidak berbeda nyata dengan kerenyahan pilus tapioka pengeringan kabinet kisaran suhu 40-60 oC, begitu pula dengan kerenyahan pilus tapioka pengeringan semprot kisaran suhu 200-220 oC yang tidak berbeda nyata dengan kerenyahan pilus tapioka pengeringan kabinet kisaran suhu 70-90 oC. Skor kerenyahan yang paling baik dimiliki oleh pilus tapioka semprot dengan kisaran suhu 140-160 oC, semprot 170-190 oC dan tapioka kabinet 40-60 oC sehingga dapat disimpullkan bahwa pilus yang dibuat dari tapioka tersebut akan menghasilkan tekstur snack (makanan ringan) yang paling baik secara subyektif.

Korelasi kerenyahan pilus secara obyektif dan subyektif

20

dibandingkan antara nilai kekerasan tekstur pilus dengan skor kerenyahan pilus secara sensori. Dari Tabel 13 (Data analisis tekstur produk pilus dengan Texture Analyzer), dapat dilihat bahwa pilus yang dibuat dari pengeringan semprot suhu 140-160 oC memiliki nilai kekerasan tekstur terendah untuk pengeringan semprot yaitu sebesar 11.38 kgf, sedangkan pilus yang dibuat dari pengeringan kabinet suhu 40-60 oC juga memiliki nilai kekerasan tekstur terendah untuk pengeringan kabinet yaitu sebesar 9.02 kgf.

Pada Tabel 14 (Skor nilai tekstur produk pilus dengan uji sensori), dapat dilihat bahwa pilus yang memiliki skor kerenyahan tertinggi adalah pilus yang dibuat dari tapioka pengeringan semprot suhu 140-160 oC dengan skor kerenyahan sebesar 5.33 dan pilus yang dibuat dari tapioka pengeringan kabinet suhu 40-60 oC dengan skor kerenyahan sebesar 5.03 yang artinya memiliki tingkat kerenyahan cukup renyah.

Dari dua analisis ini, dapat disimpulkan bahwa terdapat korelasi positif pada pilus tapioka pengeringan semprot 140-160 oC dan pilus tapioka pengeringan kabinet 40-60 oC secara obyektif dan subyektif sehingga dapat disimpulkan bahwa pilus dengan kerenyahan tertinggi adalah pilus yang dibuat dari tapioka pengeringan semprot dengan kisaran suhu 140-160 oC dan pengeringan kabinet dengan kisaran suhu 40-60 oC.

Korelasi kerenyahan pilus terhadap pola gelatinisasi pati

Kerenyahan pilus juga dapat dikorelasikan dengan pola gelatinisasi pati dari tapioka hasil penelitian yang ada. Gambar 3 merupakan pola gelatinisasi dari tapioka pengeringan semprot. Dari pola tersebut, dapat dilihat bahwa tapioka hasil pengeringan semprot suhu 140-160 oC memiliki pola gelatinisasi yang landai dengan nilai viskositas maksimum terendah sebesar 3898 BU.

Pola yang landai tersebut juga diikuti dengan nilai breakdown dan nilai

setback terendah di antara semua sampel pengeringan semprot, yaitu sebesar 2729 BU dan 971 BU. Nilai viskositas maksimum, viskositas breakdown dan viskositas

setback yang rendah ini menunjukkan bahwa kemampuan pati dalam menghidrasi air lebih kecil dibandingkan sampel yang lain serta menunjukkan bahwa rasio amilosa-amilopektin yang dimiliki pati tersebut lebih rendah, yang nantinya akan mempengaruhi kerenyahan sampel pilus. Hal ini sesuai dengan hasil penelitian Supriyadi (2012), yang mengatakan bahwa snack yang mengandung rasio amilosa-amilopektin yang rendah akan menghasilkan tekstur snack yang renyah. Selain itu, nilai setback yang rendah juga menunjukkan kemampuan pati dalam beretrogradasi yang sangat rendah, sehingga molekul-molekul amilosa dalam tapioka tersebut akan memiliki kecenderungan yang rendah untuk kembali berikatan satu sama lain saat proses pendinginan (cooling). Kemampuan retrogradasi yang rendah ini akan mempengaruhi tekstur pilus yang dihasilkan. Pilus yang dihasilkan akan menjadi lebih renyah dibandingkan sampel pilus dari tepung tapioka yang lain. Hal ini terbukti dari hasil uji tekstur dan sensori yang ada bahwa pilus dari tapioka pengeringan semprot suhu 140-160 oC memiliki tingkat kerenyahan yang tertinggi dibanding pilus dari tapioka pengeringan semprot lain dengan suhu yang berbeda.

21 kemampuan pati dalam menghidrasi air lebih kecil dibandingkan sampel yang lain serta menunjukkan bahwa rasio amilosa-amilopektin yang dikandungnya lebih rendah. Rasio amilosa-amilopektin yang rendah ini akan mempengaruhi kerenyahan snack yang dihasilkan menjadi lebih tinggi (Supriyadi 2012). Selain itu, nilai setback yang rendah juga menunjukkan bahwa kemampuan pati dalam beretrogradasi sangat rendah, sehingga molekul-molekul amilosa dalam tapioka tersebut akan memiliki kecenderungan yang rendah untuk kembali berikatan satu sama lain saat proses pendinginan (cooling). Kemampuan retrogradasi yang rendah ini akan mempengaruhi tekstur pilus yang dihasilkan. Pilus yang dihasilkan akan menjadi lebih renyah dibandingkan sampel pilus dari tepung tapioka yang lain. Dari hasil uji tekstur dan sensori dapat dilihat bahwa pilus dari tapioka pengeringan kabinet suhu 40-60 oC menghasilkan kerenyahan yang tertinggi, sehingga dapat disimpulkan bahwa terdapat korelasi yang positif antara pola gelatinisasi dan kerenyahan pilus secara obyektif dan subyektif.

Simpulan dan Saran

Simpulan

Berdasarkan perlakuan pembuatan tepung tapioka dan produk pilus yang telah dilakukan, dapat disimpulkan bahwa pembuatan tapioka yang paling baik untuk menghasilkan produk pilus yang diharapkan adalah pembuatan tapioka dengan menggunakan pengering semprot pada kisaran suhu 140-160 oC dan pengering kabinet pada kisaran suhu 40-60 oC. Hal ini berdasarkan nilai kerenyahan secara obyektif dan subyektif, serta korelasinya terhadap pola gelatinisasi tepung tapioka yang digunakan bahwa pilus yang dihasilkan dari tapioka pengeringan semprot suhu 140-160 oC dan pengeringan kabinet suhu 40-60 oC memiliki nilai kerenyahan tertinggi dibandingkan sampel produk pilus yang lain. Selain itu, kerenyahan dari kedua sampel pilus tersebut juga memiliki kerenyahan yang paling mendekati pilus komersial PT Garudafood yang sudah ada.

Saran

Penelitian ini disarankan untuk dilanjutkan dengan melakukan proses pengendapan yang lebih cepat dan efisien, misalnya dengan proses sentrifugasi. Diperlukan pula penelitian lebih lanjut mengenai faktor-faktor lain yang mempengaruhi kerenyahan tekstur pilus yang dihasilkan, seperti varietas singkong yang dipakai. Selain itu, perlu dilakukan analisis RVA dengan pengulangan sebanyak tiga kali/lebih untuk mendapatkan pola gelatinisasi yang lebih konsisten.

Daftar Pustaka

Adawiyah DR, Waysima. 2009. Evaluasi Sensori Produk Pangan. Edisi 1. Bogor : Fakultas Teknologi Pertanian IPB.

22

Charles, A.L., Chang, Y.H, Ko, W.C., Sriroth, K., dan Huang, T.C. 2005. Influence of amylopectin structure and amylose content on gelling properties of five cultivars of cassava starches. J. Agric. Food Chemistry 53 : 2717-2725. [DSN] Dewan Standardisasi Nasional. 1994. Tepung Tapioka (SNI

01-3451-1994). Dewan Standardisasi Nasional, Jakarta.

Direktorat Standardisasi Produk Pangan. 2006. SK Kepala Badan Pengawas Obat dan Makanan Republik Indonesia No HK. 00.05.52.4040 tentang Kategori Pangan. Direktorat Standardisasi Produk Pangan BPOM RI. Jakarta.

Dunn, T. 2001. Product Protection and Packaging Materials. Di dalam: Snack Food Processing. CRC Press. New York.

Grace MR. 1977. Cassava Processing. Food and Agriculture Organization of United Nations, Roma.

Lee MH, Baek MH, Cha DS, Park HJ, Lim ST. 2002. Freeze-thaw stabilization of sweet potato starch gel by polysaccharide gums. Food Hydrocol 16: 345-352. Li, J.Y., dan Yeh, A.I. 2001. Relationship between thermal,

rheologicalcharacteristics, and swelling power for various starches. J. FoodEngineering. 50 : 141-148.

Moorthy SN. 2004. Tropical sources of starch. Di dalam: Ann Charlotte Eliasson (ed). Starch in Food: Structure, Function, and Application. CRC Press, Boca Raton, Florida.

Radley JA. 1976. Starch Production Technology. Applied Science Publishers, London.

Supriyadi, D. 2012. Studi Pengaruh Rasio Amilosa-Amilopektin dan Kadar Air Terhadap Kerenyahan dan Kekerasan Model Produk Gorengan. [skripsi]. Bogor: Institut Pertanian Bogor.

Winarno, F.G. 2002. Kimia Pangan. PT Gramedia, Jakarta.

23

24

Lampiran 1.Hasil rendemen sampel tepung tapioka

Sampel Ulangan Berat awal (kg) Berat kering (kg) Rendemen (%) Rata-rata (%)

Lampiran 2.Hasil analisis kadar air metode oven sampel tepung tapioka

25 Lampiran 3.Hasil analisis derajat putih sampel tepung tapioka

Sampel Replikasi Nilai Derajat Putih Sampel % Derajat putih Rata-rata derajat putih (%) Semprot 140-160 (1) 1 99,4 89,71 89,71

Lampiran 4. Hasil analisis kehalusan tepung sampel tepung tapioka

26

Lampiran 5. Hasil analisis sensori uji rating produk pilus

Panelis Kode Sampel

926 543 294 477 161 782

1 5 6 3 5 2 3

2 6 6 5 5 5 3

3 5 6 3 5 3 3

4 6 6 5 5 3 2

5 6 7 5 2 1 2

6 6 6 5 1 3 2

7 6 6 3 6 5 5

8 5 6 3 4 3 2

9 5 5 3 5 4 4

10 5 6 5 5 5 3

11 6 5 5 6 3 5

12 6 5 5 5 3 3

13 5 5 3 5 5 3

14 5 5 3 5 3 5

15 5 6 2 6 4 5

16 3 5 3 5 3 3

17 5 6 2 2 1 3

18 6 7 5 6 4 6

19 6 7 6 6 5 6

20 3 6 2 6 4 5

21 6 6 5 6 2 5

22 5 6 3 5 3 4

23 5 6 3 6 3 6

24 6 7 3 5 3 5

25 3 6 3 5 3 5

26 6 6 5 6 3 5

27 6 6 5 6 3 4

28 6 6 3 6 2 5

29 6 7 5 6 4 5

30 6 7 3 5 2 3

27 Lampiran 6. Hasil Analisis Ragam dan uji Duncan rendemen

28

Lampiran 8. Hasil Analisis Ragam dan uji Duncan analisis derajat putih

29

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 17 September 1991 sebagai anak ke tiga dari tiga bersaudara pasangan Alm. Titut Soediarno dan Tuti Haryati. Penulis mengawali pendidikannya pada tahun 1997 di SD Kartika XI-1 Cijantung Jakarta Timur hingga tahun 2003. Kemudian penulis melanjutkan pendidikan menengah pertama di SMP Negeri 102 Jakarta hingga tahun 2006, dan melanjutkan pendidikan menengah atas di SMU Negeri 14 Jakarta hingga tahun 2009. Pada tahun yang sama, penulis diterima sebagai mahasiswa Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor melalui jalur UTM.

Selama masa kuliah, penulis aktif menjadi anggota Himpunan Ilmu dan Teknologi Pangan (HIMITEPA) dan ikut serta dalam kepanitiaan Masa Perkenalan Departemen Ilmu dan Teknologi Pangan (BAUR 2011). Selain itu, penulis juga pernah ikut serta dalam kepanitiaan Kajian Pangan Halal (KAPAL 2012) yang diadakan oleh Forum Bina Islami BEM Fateta. Penulis juga sering mengikuti berbagai seminar lokal maupun nasional.