PENENTUAN SUHU REAKSI DAN RASIO VOLUME

GLISEROL DAN

PALM FATTY ACID DISTILLATE

UNTUK SINTESIS MONO-DIASILGLISEROL

DEVINA KURNIATI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Penentuan Suhu Reaksi dan Rasio Volume Gliserol dan Palm Fatty Acid Distillate untuk Sintesis Mono-Diasilgliserol adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

.

ABSTRAK

DEVINA KURNIATI. Penentuan Suhu Reaksi dan Rasio Volume Gliserol dan Palm Fatty Acid Distillate untuk Sintesis Mono-Diasilgliserol. Dibimbing oleh DWI SETYANINGSIH.

Mono-diasilgliserol (M-DAG) merupakan salah satu emulsifier yang dapat diperoleh dengan mengesterifikasi gliserol dan asam lemak bebas. Gliserol yang digunakan adalah gliserol hasil samping produksi biodiesel, sedangkan asam lemak bebas yang digunakan adalah Palm Fatty Acid Distillate (PFAD). Tujuan utama dari penelitian ini adalah menentukan rasio volume antara gliserol dan PFAD, serta suhu terbaik untuk sintesis M-DAG. Penelitian diawali dengan pemurnian gliserol kasar yang menghasilkan gliserol yang memiliki kadar gliserol 73-81%, kadar abu 1.14% dan pH 5. Gliserol dan PFAD direaksikan dengan menggunakan katalis methyl ester sulfonic acid 2% selama 60 menit, lalu dianalisis karakteristiknya. Suhu dan rasio volume yang baik adalah pada suhu 160 °C dengan rasio volume 1:3 dan 1:4. Kondisi ini menghasilkan M-DAG dengan rendemen 32.60% dan 27.20%, jumlah M-DAG 61.99% (24.68% MAG, 37.31% DAG) dan 49.92% (20.27% MAG, 29.66% DAG), stabilitas emulsi 70.97% dan 71.19%, titik leleh 55 °C dan 56 °C, nilai pH 3, bilangan asam 40.01% dan 39.01%, serta karakteristik fisik yang kering dan berwarna putih kecokelatan.

Kata kunci: gliserol, PFAD, emulsifier, mono-disilgliserol, M-DAG

ABSTRACT

DEVINA KURNIATI. Determination of Temperature Reaction and Volume Ratio of Glycerol and Palm Fatty Acid Distillate for the Synthesis of Mono-Diacylglycerol. Supervised by DWI SETYANINGSIH.

Mono-diacylglycerol (M-DAG) is one of emulsifiers which can be obtained by esterification of glycerol and free fatty acids. Glycerol are used is glycerol byproduct of biodiesel production, while the free fatty acids that are used is Palm Fatty Acid Distillate (PFAD). The main objective of this research is to determine the volume ratio of glycerol and PFAD, also the best temperature for the synthesis of M-DAG. The research began with the purification of crude glycerol that produced glycerol which had 73-81% glycerol content, 1.14% ash content, and pH 5. Glycerol and PFAD were reacted using 2% of methyl ester sulfonic acid catalyst for 60 minutes then the result’s characteristic was analyzed. The best temperature and volume ratio is at 160 °C with ratio between 1:3 and 1:4. This condition resulting M-DAG with yield 32.60% and 27.20%, amount of M-DAG was 61.99% (24.68% MAG, 37.31% DAG) and 49.92% (20.27% MAG, 29.66% DAG), 70.97% and 71.19% emulsion stability, 55 °C and 56 °C melting point, pH 3, 40.01% dan 39.01% acid value, and also dry and whitey-brown physical characteristic.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENENTUAN SUHU REAKSI DAN RASIO VOLUME

GLISEROL DAN

PALM FATTY ACID DISTILLATE

UNTUK SINTESIS MONO-DIASILGLISEROL

DEVINA KURNIATI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Penentuan Suhu Reaksi dan Rasio Volume Gliserol dan Palm Fatty Acid Distillate untuk Sintesis Mono-Diasilgliserol

Nama : Devina Kurniati NIM : F34090078

Disetujui oleh

Dr Dwi Setyaningsih, STP MSi Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala berkat dan karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret – Desember 2013 adalah sintesis mono-diasilgliserol, dengan judul Penentuan Suhu Reaksi dan Rasio Volume Gliserol dan Palm Fatty Acid Distillate untuk Sintesis Mono-Diasilgliserol.

Terima kasih penulis ucapkan kepada:

1. Dr Dwi Setyaningsih, STP MSi selaku pembimbing akademik yang telah memberikan ide dan membimbing penulis selama penelitian dan penyusunan skripsi.

2. Dr Endang Warsiki, STP MSi dan Ir Andes Ismayana, MT selaku dosen penguji yang telah memberikan saran dalam perbaikan skripsi.

3. Seluruh staf dan teknisi Laboratotium Teknologi Industri Pertanian IPB yang telah banyak membantu selama kuliah dan penelitian.

4. Seluruh staf dan teknisi SBRC – LPPM IPB dan Technopark IPB yang telah banyak membantu selama penelitian.

5. Bapak Dadi Ramdhani yang telah membantu dan meminjamkan reaktor untuk proses sintesis mono-diasilgliserol.

6. PT. Asianagro Agungjaya yang telah memberikan PFAD untuk bahan baku utama penelitian ini.

7. Keluarga yang selalu memberikan kasih sayang, motivasi, dan doa kepada penulis sehingga dapat menyelesaikan pendidikan di IPB.

8. Melan Auliya Andriani selaku teman sebimbingan yang selalu saling membantu selama penelitian dan penyusunan skripsi.

9. Sendy, Vincentia Smaratika, dan seluruh teman-teman TIN IPB angkatan 46 yang selalu memberi motivasi dan doa selama penelitian.

10.Semua pihak yang tidak dapat disebutkan satu per satu.

Semoga karya ilmiah ini dapat bermanfaat untuk proses produksi mono-diasilgliserol berbahan baku gliserol hasil samping biodiesel dan PFAD hasil samping industri minyak goreng sawit.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

METODE 2

Bahan 2

Alat 3

Prosedur 3

HASIL DAN PEMBAHASAN 4

Pemurnian Gliserol Kasar 4

Karakteristik Bahan Baku 5

Pembuatan dan Karakteristik Mono-Diasilgliserol 8

SIMPULAN DAN SARAN 16

Simpulan 16

Saran 16

DAFTAR PUSTAKA 16

LAMPIRAN 19

DAFTAR TABEL

1. Hasil analisis karakteristik gliserol kasar dan gliserol murni 5

2. Hasil analisis karakteristik PFAD 7

DAFTAR GAMBAR

1. Mekanisme terbentuknya asam lemak bebas (a) dan garam K3PO4 (b) 4

2. Tiga lapisan dalam pemurnian gliserol 5

3. Gliserol sebelum pemurnian (kiri) dan setelah pemurnian (kanan) 6 4. Produk M-DAG pada berbagai (v/v) gliserol : PFAD sebelum

pemurnian pada suhu (a) 150 °C, (b) 160 °C, dan (c) 170 °C. 9 5. Produk M-DAG setelah pemurnian: (a) bertekstur kering dan (b)

berminyak. 10

6. Rendemen M-DAG setelah pemurnian pada berbagai rasio volume

gliserol dan PFAD dan suhu reaksi 10

7. Persentase luas area masing-masing fraksi pada berbagai rasio volume

gliserol dan PFAD dan suhu reaksi. 12

8. Bobot (gram) masing-masing fraksi pada berbagai rasio volume gliserol

dan PFAD dan suhu reaksi. 12

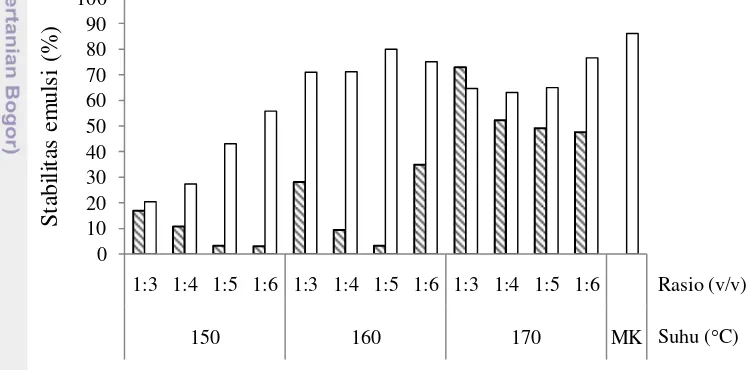

9. Stabilitas emulsi M-DAG sebelum (▧) dan setelah (□) pemurnian pada berbagai rasio volume gliserol dan PFAD dan suhu reaksi 13 10.Titik leleh M-DAG sebelum (▧) dan setelah (□) pemurnian pada

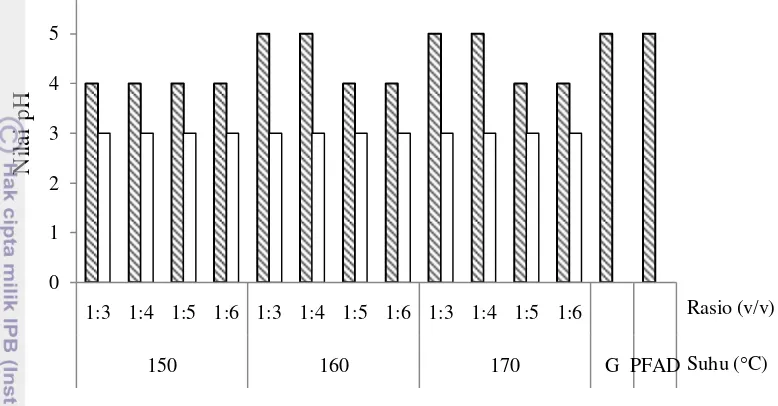

berbagai rasio volume gliserol dan PFAD dan suhu reaksi 14 11.Nilai pH M-DAG sebelum (▧) dan setelah (□) pemurnian pada

berbagai rasio volume gliserol dan PFAD dan suhu reaksi 15

DAFTAR LAMPIRAN

1. Prosedur analisis karakteristik gliserol 19

2. Prosedur Analisis Karakteristik PFAD 20

3. Prosedur analisis karakteristik M-DAG 21

4. Karakteristik fisik M-DAG sebelum dan setelah pemurnian 23

PENDAHULUAN

Latar Belakang

Perkembangan industri di Indonesia mengalami peningkatan setiap tahun, khususnya pada industri pangan maupun non pangan. Salah satu bahan yang dibutuhkan oleh berbagai jenis industri namun sebagian besar merupakan bahan impor adalah emulsifier. Emulsifier merupakan bahan untuk mengurangi tegangan permukaan pada interfasial dua fase yang dalam keadaan normal tidak saling bercampur sehingga menyebabkan keduanya dapat bercampur dan membentuk emulsi. Emulsifier mengandung gugus hidrofilik dan lipofilik dalam satu molekul yang sama. Senyawa ini akan meningkatkan kestabilan emulsi dengan menurunkan tegangan antar muka antara fase minyak dan air (O’Brien 2009).

Salah satu emulsifier yang paling banyak digunakan adalah emulsifier mono-diasilgliserol (M-DAG). M-DAG termasuk salah satu produk diversifikasi minyak yang bernilai ekonomi relatif tinggi dan memiliki prospek pasar yang baik. Campuran M-DAG merupakan emulsifier yang banyak digunakan dalam industri pangan, kosmetika, dan farmasika. Emulsifier ini dapat diperoleh dengan mereaksikan gliserol dan asam lemak bebas.

Gliserol dapat diperoleh dari hasil samping produksi biodiesel. Menurut Ahn et al. (1995), residu gliserol yang dihasilkan dari proses produksi biodiesel cukup besar, yaitu kurang lebih 12% dari produk. Gliserol hasil ini masih bersifat kasar atau banyak mengandung pengotor, sehingga gliserol harus dimurnikan terlebih dahulu sebelum dimanfaatkan sebagai bahan baku untuk sintesis M-DAG. Palm Fatty Acid Distillate (PFAD) adalah limbah industri minyak goreng sawit. Produksi kelapa sawit di Indonesia selalu meningkat dengan pertumbuhan 1.84% dari tahun 2011 ke tahun 2012 (Direktorat Jendral Perkebunan). Oleh karena itu, produksi minyak goreng sawit juga akan meningkat sehingga PFAD yang dihasilkan semakin banyak. Pada umumnya, PFAD banyak digunakan dalam industri sabun, pakan ternak, dan oleokimia (Ping dan Yusof 2009). Menurut Hambali et al. (2007), PFAD memiliki kandungan asam lemak bebas (ALB) sekitar 81.7%, gliserol 14.4%, squalene 0.8%, vitamin E 0.5%, sterol 0.45%, dan lain-lain 2.2%. Banyaknya kandungan ALB dalam PFAD, maka PFAD dapat dimanfaatkan sebagai sumber asam lemak dalam sintesis M-DAG.

2

Perumusan Masalah

1. Karakteristik gliserol dan PFAD yang dapat digunakan sebagai bahan baku produksi mono-diasilgliserol.

2. Rasio volume antara gliserol dan PFAD untuk produksi mono-diasilgliserol. 3. Suhu reaksi untuk produksi mono-diasilgliserol.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengetahui suhu reaksi dan jumlah rasio volume gliserol dan PFAD untuk proses produksi mono-diasilgliserol secara esterifikasi menggunakan katalis kimia.

Manfaat Penelitian

Penelitian ini diharapkan dapat memberi informasi mengenai penggunaan gliserol dan PFAD sebagai bahan baku untuk sintesis mono-diasilgliserol secara esterifikasi menggunakan katalis kimia, serta memberi informasi suhu dan rasio volume gliserol dan PFAD terbaik untuk sintesis mono-diasilgliserol

Ruang Lingkup Penelitian

Ruang lingkup dalam penelitian ini meliputi pemurnian gliserol kasar hasil samping produksi biodiesel, karakterisasi bahan baku (gliserol dan PFAD), serta pencarian suhu dan rasio volume gliserol dan PFAD untuk sintesis mono-diasilgliserol skala laboratorium secara esterifikasi menggunakan katalis kimia (methyl ester sulfonic acid) sebanyak 2% selama 60 menit.

METODE

Bahan

3

Alat

Peralatan yang digunakan pada tahap pemurnian gliserol adalah peralatan gelas, spatula, labu pemisah, pompa vakum, erlenmeyer vakum, dan corong Buchner. Pada proses produksi emulsifier M-DAG digunakan reaktor berukuran 400 ml yang dilengkapi dengan pemanas yang dapat dikendalikan suhunya, motor pengaduk, pengaduk, dan mesin vakum. Untuk analisis bahan baku dan produk M-DAG yang dihasilkan adalah peralatan gelas, buret, pompa vakum, penangas air, oven, tanur, desikator, neraca analitik, dan kolom KLT.

Prosedur

Pemurnian Gliserol Kasar

Pemurnian gliserol kasar dilakukan menggunakan metode Farobie (2009) dan Fanani (2010). Langkah pertama adalah penambahan asam fosfat 85% sebanyak 5% (v/v) pada gliserol kasar dan diaduk selama 30 menit. Setelah itu, dilakukan pengendapan selama 60 menit sampai terbentuk tiga lapisan, yaitu endapan garam, gliserol murni, dan asam lemak. Langkah selanjutnya adalah pemisahan antara endapan garam dan gliserol dengan cara penyaringan menggunakan kertas saring Whatman 41 dan pompa vakum, serta pemisahan antara gliserol dan asam lemak dengan cara pengendapan secara gravitasi menggunakan labu pemisah.

Karakteristik Bahan Baku

Analisis karakteristik yang dilakukan pada gliserol sebelum dan setelah pemurnian adalah uji kadar abu, kadar gliserol, dan pH, sedangkan analisis karakteristik yang dilakukan pada PFAD adalah analisis kadar asam lemak bebas (ALB), pH, dan titik leleh. Prosedur untuk analisis karakteristik gliserol dan PFAD dapat dilihat pada Lampiran 1 dan 2.

Pembuatan dan Karakteristik Mono-Diasilgliserol

Proses pembuatan mono-diasilgliserol dilakukan menggunakan metode Zaelani (2007) yang dimodifikasi. Proses dimulai dengan mereaksikan gliserol dan PFAD dengan perbandingan (v/v) (1:3, 1:4, 1:5, dan 1:6), serta katalis MESA sebanyak 2% pada reaktor berpengaduk secara vakum. Kemudian dipanaskan selama 60 menit pada suhu yang telah ditentukan (150 °C, 160 °C, dan 170 °C).

Sebanyak 40 gram M-DAG kasar yang diperoleh dilarutkan dalam 150 ml heksan teknis untuk menghilangkan TAG dan gliserol yang tersisa, lalu dilakukan pengendapan pada suhu 7 °C selama 24 jam, dan dilakukan penyaringan vakum menggunakan kertas saring Whatman 42. Hasil saringan dikeringkan hingga diperoleh berat yang stabil.

4

SEAFAST Center IPB sebagai kontrol. Prosedur analisis untuk M-DAG dapat dilihat pada Lampiran 3.

HASIL DAN PEMBAHASAN

Pemurnian Gliserol Kasar

Gliserol adalah senyawa yang terdiri dari tiga gugus hidroksil (-OH) yang berikatan pada masing-masing tiga atom karbon (C) sehingga sering disebut dengan gula alkohol. Keberadaan gugus hidroksil ini menyebabkan gliserol memiliki sifat larut dalam air (hidrofilik). Gliserol memiliki rumus kimia C3H8O3 dengan nama kimia 1,2,3-propanatriol. Berat molekul gliserol 92.10 g/mol dengan massa jenis 1.23 g/cm3 (Winarno 2002).

Gliserol merupakan senyawa yang telah banyak digunakan di berbagai industri, baik industri pangan maupun non pangan. Gliserol sering digunakan sebagai bahan baku untuk menghasilkan produk monoasilgliserol, diasilgliserol, dan triasilgliserol terstruktur. Menurut Kongjao et al. (2010), gliserol merupakan produk komersial penting dari hasil samping proses produksi biodiesel yang diperoleh dengan mereaksikan trigliserida dan alkohol secara transesterifikasi. Menurut Ahn et al. (1995), residu gliserol yang dihasilkan dari proses produksi biodiesel cukup besar, yaitu jumlahnya kurang lebih 12% dari produk. Residu gliserol ini masih merupakan gliserol kasar yang berwarna gelap (cokelat tua) karena masih mengandung sisa metanol, sisa katalis, dan bahan-bahan pengotor yang berasal dari minyak sebagai bahan baku biodiesel, sehingga diperlukan pemurnian gliserol untuk memisahkan bahan pengotor yang tersisa. Pemurnian gliserol kasar dilakukan dengan penambahan asam yang bertujuan untuk memecah sabun menjadi asam lemak bebas dan garam (Carmona et al. 2008).

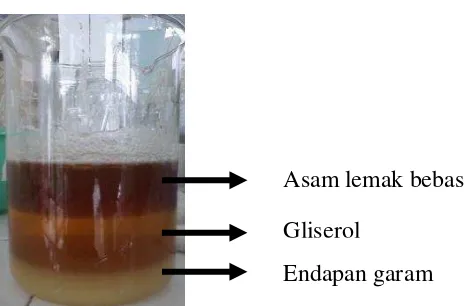

Proses pemurnian gliserol dilakukan sesuai penelitian Farobie (2009) dan Fanani (2010), yaitu dengan penambahan asam fosfat 85% sebanyak 5% (v/v) dari jumlah gliserol kasar. Penambahan asam fosfat untuk pemurnian gliserol kasar akan menyebabkan reaksi yang memisahkan gliserol dari basa dan sabun terlarut. Basa dinetralkan menjadi garam dan air, sedangkan sabun terlarut akan dipecah menjadi garam dan asam lemak bebas (Gambar 1). Oleh karena itu, setelah penambahan asam fosfat akan terbentuk tiga lapisan yaitu garam (bagian bawah), gliserol (bagian tengah), dan asam lemak bebas (bagian atas) seperti pada Gambar 2.

5

Gambar 2 Tiga lapisan dalam pemurnian gliserol

Pemisahan fase padat (endapan) dan fase cair dilakukan dengan penyaringan secara vakum menggunakan kertas saring Whatman 41 pada corong Buchner. Bagian yang tidak tersaring merupakan endapan garam, sedangkan bagian yang tersaring merupakan campuran antara gliserol dan asam lemak bebas. Pemisahan asam lemak bebas dari gliserol dilakukan dengan cara pengendapan secara gravitasi pada labu pemisah. Gliserol akan berada di bagian bawah pada labu pemisah, sedangkan asam lemak akan berada di bagian atas. Rendemen dari masing-masing fase dapat diperoleh setelah dilakukan pemisahan tiga fase tersebut. Rendemen yang diperoleh dari hasil pemurnian gliserol kasar pada penelitian ini adalah 10-25% endapan garam, 25-30% asam lemak bebas, dan 50-58% gliserol. Rata-rata dari rendemen gliserol murni yang diperoleh dari proses pemurnian gliserol adalah 52.69%

Karakteristik Bahan Baku

Gliserol hasil pemurnian dilakukan pengujian dan dibandingkan dengan gliserol sebelum pemurnian. Pengujian yang dilakukan adalah kadar gliserol, kadar abu, dan pH. Perbandingan hasil analisis karakteristik gliserol sebelum dan sesudah pemurnian dapat dilihat di Tabel 1.

Tabel 1 Hasil analisis karakteristik gliserol kasar dan gliserol murni Jenis Uji Gliserol Kasar Gliserol Murni Gliserol Komersial*

Kadar Gliserol (%) 40-50 73-81 99.2-99.98

Kadar Abu (%) 5.52 1.14 < 0.002

Nilai pH 11 5 7

Warna Cokelat Kuning Tidak berwarna

* Mohtar 2001

Kadar gliserol merupakan parameter penting untuk melihat tingkat kemurnian dari gliserol. Semakin tinggi nilai kadar gliserol maka semakin tinggi tingkat kemurnian gliserol. Berdasarkan SNI 06-1564-1995, kadar gliserol minimum yang diperbolehkan untuk dikomersialkan adalah 80%. Berdasarkan Tabel 1 dapat dilihat bahwa kadar gliserol mengalami peningkatan setelah

Endapan garam Gliserol

6

dilakukan pemurnian, yaitu dari 40-50% menjadi 73-81%. Peningkatan ini terjadi karena adanya pemisahan garam dan asam lemak dari gliserol kasar, sehingga menyebabkan gliserol semakin murni. Kadar gliserol setelah pemurnian masih berada dibawah kadar gliserol komersial, yaitu 99.2-99.8%. Pada umumnya, pembuatan M-DAG dilakukan dengan menggunakan gliserol komersial yang memiliki kadar gliserol yang tinggi. Chetpattananondh dan Tongurai (2008) telah melakukan penelitian mengenai sintesis monogliserida berbahan baku gliserol kasar dan asam stearat secara gliserolisis. Berdasarkan proses tersebut didapatkan hasil rendemen dan kemurnian monogliserida yang hampir sama dengan penggunaan gliserol murni, yaitu rendemen sebesar 61% monogliserida dengan kemurnian 62%.

Semakin tinggi kadar gliserol, maka warna gliserol akan semakin terang dan jernih. Pada Gambar 3 dapat dilihat perbedaan warna antara gliserol sebelum dan sesudah pemurnian. Warna gliserol disebabkan oleh bahan baku pembuatan biodiesel. Pada penelitian ini, pembuatan biodiesel berbahan baku CPO (Crude Palm Oil) yang memiliki warna cokelat kemerahan. Zat warna dalam minyak terdiri dari zat warna alami dan zat warna hasil degradasi zat warna alami. Zat warna alami terdiri dari karoten, xanthofil, klorofil, gossypol, dan antosianin, sehingga menyebabkan minyak berwarna kuning, kuning kecokelatan, kehijau-hijauan, dan kemerah-merahan. Warna gelap terjadi karena suhu pemanasan yang cukup tinggi sehingga terjadi reaksi oksidasi (Ketaren 2008)

Gambar 3 Gliserol sebelum pemurnian (kiri) dan setelah pemurnian (kanan) Kadar abu merupakan salah satu parameter untuk melihat kualitas gliserol dengan menunjukan kandungan zat mineral atau anorganik dalam suatu bahan. Gliserol merupakan bahan organik yang terdiri atas atom C, H, dan O sehingga ketika dilakukan proses pengabuan, gliserol akan terpecah menjadi CO2 dan H2O yang akan menguap. Gliserol yang baik memiliki nilai kadar abu yang rendah, artinya kandungan anorganik dalam gliserol berjumlah sedikit. Bagian yang tersisa setelah proses pengabuan merupakan bahan anorganik seperti garam dari sisa katalis dalam pembuatan biodiesel. Pada Tabel 1, kadar abu gliserol sebelum pemurnian sebesar 5.52% dan mengalami penurunan setelah dilakukan pemurnian menjadi sebesar 1.14%. Hal ini dikarenakan penambahan asam fosfat menyebabkan pengendapan kalium hidroksida dan sabun kalium menjadi kalium fosfat yang dapat dipisahkan, sehingga kandungan anorganik menjadi berkurang.

7 Gliserol kasar bersifat basa karena masih banyak mengandung katalis KOH dan sabun kalium. Penurunan nilai pH dikarenakan oleh penggunaan asam fosfat 85% dalam proses pemurnian gliserol, sehingga menyebabkan ion kalium dari katalis kalium hidroksida yang bersifat basa berikatan dengan ion fosfat dan membentuk garam kalium fosfat, sedangkan sabun terpecah menjadi asam lemak bebas dan garam.

Bahan baku yang digunakan pada penelitian ini selain gliserol adalah PFAD (Palm Fatty Acid Distillate). PFAD merupakan hasil samping pemurnian minyak sawit mentah (CPO) dalam industri minyak goreng. Proses pengolahan minyak sawit menghasilkan PFAD sebesar 4% (Rahman dan Hermawan 2000). Pada suhu ruang, PFAD berbentuk padat dan berwarna cokelat muda, sedangkan ketika dipanaskan akan berubah warna menjadi cokelat tua. PFAD memiliki kandungan asam lemak bebas sekitar 81.7%, gliserol 14.4%, squalene 0.8%, vitamin E 0.5%, sterol 0.45, dan lain-lain 2.2% (Hambali et al. 2007). Asam lemak bebas yang banyak terkandung dalam PFAD adalah asam lemak palmitat (C16:0) dan oleat (C18:1) (Ping dan Yusof 2009). Dengan melihat komposisinya yang sebagian besar mengandung asam lemak bebas, maka PFAD digunakan sebagai sumber asam lemak bebas dalam sintesis M-DAG. Hasil analisis karakteristik PFAD dapat dilihat pada Tabel 2.

Tabel 2 Hasil analisis karakteristik PFAD

Jenis Uji Hasil SNI 01-0015-1987

Kadar asam lemak bebas (%) 84.30 min. 80 memenuhi persyaratan kadar ALB pada SNI. Kandungan yang terbanyak dalam PFAD ini adalah asam palmitat. Tingginya nilai ALB menunjukkan bahwa PFAD dari PT. Asianagro Agungjaya dapat digunakan sebagai sumber asam lemak bebas dalam pembuatan mono-diasilgliserol.

Titik leleh produk M-DAG tergantung pada sifat asam lemak penyusunnya, sehingga titik leleh PFAD perlu diketahui. Titik leleh adalah suhu pada saat suatu bahan berubah menjadi cair sempurna (O’Brien 2009). Titik leleh PFAD yang digunakan pada penelitian ini adalah 49 °C. Nilai titik leleh yang cukup tinggi dikarenakan PFAD terdiri dari campuran asam lemak jenuh dan asam tidak jenuh. Menurut hasil penelitian Christina (2000), PFAD terdiri dari 60.45% asam lemak jenuh (asam palmitat 54.28%) dan 39.55% asam lemak tidak jenuh (asam oleat 30.34%).

8

Kadar air PFAD yang digunakan sebesar 0.03%. Hal ini menunjukkan bahwa kadar air PFAD yang digunakan telah memenuhi persyaratan kadar air PFAD dalam SNI yaitu maksimal 1%. Kadar air dalam PFAD bernilai sangat kecil, hal ini dikarenakan kandungan air pada minyak dan lemak dapat mengakibatkan kerusakan pada miyak dan lemak tersebut.

Pembuatan dan Karakteristik Mono-Diasilgliserol

Emulsifier merupakan bahan yang digunakan untuk mengurangi tegangan permukaan pada interfasial dua fase yang tidak saling bercampur, sehingga menyebabkan keduanya dapat bercampur dan membentuk emulsi. Menurut Winarno (2002), emulsifier dapat menjaga butiran minyak tetap tersuspensi dalam air karena bagian molekul yang bersifat non polar larut dalam lapisan luar butir-butir lemak dan bagian yang polar berhadapan dengan pelarut air (continous phase).

Salah satu jenis emulsifier yang paling banyak digunakan dalam industri pangan adalah campuran mono-diasilgliserol (O’Brien 2009). M-DAG dalam industri pangan digunakan sebagai emulsifier pada produk-produk pangan berlemak seperti margarin, mentega, es krim, biskuit, dan roti. Selain di bidang pangan, M-DAG juga digunakan dalam bidang farmasetika dan kosmetika (Ling et al 2007). Menurut Hermansyah et al (2010), M-DAG juga dapat digunakan dalam mencegah penyakit yang disebabkan oleh kadar lemak dalam darah dan obesitas. M-DAG berfungsi sebagai emulsifier karena struktur molekulnya terdiri dari bagian hidrofilik pada gugus OH dan bagian lipofilik pada gugus ester asam lemak.

Sintesis M-DAG dapat dilakukan dengan menggunakan tiga metode, yaitu esterifikasi sederhana antara asam lemak dan gliserol, hidrolisis dari minyak dalam emulsi mikro, dan transesterifikasi yang berupa reaksi transfer asil antara ester asam lemak atau minyak dengan alkohol seperti etanolisis atau gliserolisis. Seluruh metode ini dapat dilakukan dengan menggunakan katalis inorganik (bahan kimia) atau katalis organik (enzim).

Pada penelitian ini digunakan metode esterifikasi dengan katalis kimia. Penggunaan bahan kimia dikarenakan bernilai lebih ekonomis daripada penggunaan enzim dan memerlukan waktu reaksi yang lebih singkat. Katalis kimia yang digunakan adalah methyl ester sulfonic acid (MESA) yang merupakan katalis asam.

Esterifikasi antara gliserol dengan asam lemak akan menghasilkan monogliserida, digliserida, dan trigliserida dengan komposisi yang berbeda. Komposisi produk yang dihasilkan tergantung dari perbandingan gliserol dan asam lemak, jenis asam lemak, dan kondisi reaksi yang digunakan dalam proses. Asam lemak bebas yang digunakan adalah PFAD. Faktor perbandingan yang digunakan adalah suhu reaksi dan rasio volume antara gliserol dan PFAD. Perlakuan suhu reaksi yang digunakan adalah 150 °C, 160 °C, dan 170 °C, sedangkan rasio volume gliserol dan PFAD yang digunakan adalah 1:3, 1:4, 1:5, dan 1:6 (atau rasio molar 1:2.1, 1:2.8, 1:3.4, 1:4.2).

9 pada suhu yang telah ditentukan. Campuran yang telah direaksikan selanjutnya dimurnikan. Menurut Susi (2010), pemurnian suatu bahan dapat dilakukan dengan cara kristalisasi, destilasi, dan berdasarkan polaritas suatu bahan. Pada penelitian ini, pemurnian dilakukan berdasarkan polaritas suatu bahan menggunakan heksan. Heksan merupakan pelarut yang bersifat non polar sehingga memiliki kemampuan untuk melarutkan TAG dan asam lemak yang bersifat lebih non polar daripada MAG dan DAG. Campuran yang telah dilarutkan dengan heksan kemudian disimpan pada suhu 7 °C selama 24 jam sehingga dihasilkan endapan putih, lalu disaring dengan menggunakan kertas saring Whatman nomor 42. Hasil yang tersaring kemudian dikeringkan hingga diperoleh berat yang konstan.

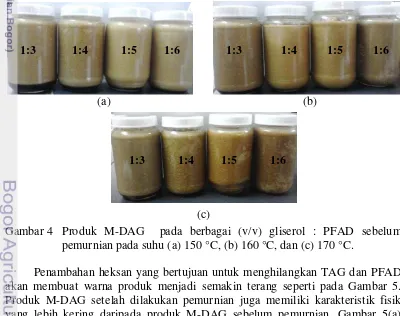

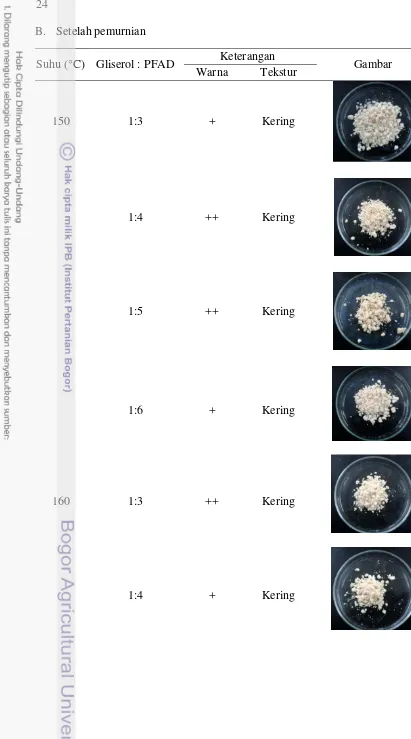

Produk M-DAG sebelum pemurnian dapat dilihat pada Gambar 4, sedangkan produk M-DAG setelah dilakukan pemurnian dapat dilihat pada Gambar 5. Sebelum pemurnian dengan heksan dapat dilihat bahwa produk masih berwarna cokelat dan terjadi perubahan warna menjadi putih atau putih kecokelatan setelah dilakukan pemurnian. Hal ini dikarenakan pada produk sebelum pemurnian masih banyak terkandung asam lemak bebas dan sisa katalis. Berdasarkan Gambar 4 dapat dilihat bahwa semakin tinggi suhu reaksi dan rasio volume, produk M-DAG akan berwarna semakin gelap atau cokelat tua, sedangkan gliserol yang tersisa menjadi semakin sedikit. Jumlah gliserol yang tersisa paling banyak terdapat pada suhu 150 °C dengan rasio volume 1:3. Hal ini menunjukkan bahwa masih terdapat banyak gliserol yang belum bereaksi pada kondisi reaksi tersebut.

(a) (b)

(c)

Gambar 4 Produk M-DAG pada berbagai (v/v) gliserol : PFAD sebelum pemurnian pada suhu (a) 150 °C, (b) 160 °C, dan (c) 170 °C.

Penambahan heksan yang bertujuan untuk menghilangkan TAG dan PFAD akan membuat warna produk menjadi semakin terang seperti pada Gambar 5. Produk M-DAG setelah dilakukan pemurnian juga memiliki karakteristik fisik yang lebih kering daripada produk M-DAG sebelum pemurnian. Gambar 5(a) merupakan penampakan dari salah satu produk yang bertekstur kering, sedangkan Gambar 5(b) merupakan penampakan dari salah satu produk yang bertekstur

1:3 1:4 1:5 1:6 1:3 1:4 1:5 1:6

10

berminyak. Semakin tinggi suhu reaksi dalam produksi M-DAG, produk yang dihasilkan akan berwarna lebih gelap dan bertekstur lebih berminyak. Karakteristik fisik produk yang diinginkan adalah bertekstur kering, karena jika produk memiliki tekstur berminyak menunjukkan bahwa jumlah TAG yang terbentuk dalam produk tinggi. M-DAG yang memiliki tekstur berminyak seperti M-DAG pada suhu 170 °C memiliki warna putih kecokelatan, sedangkan M-DAG pada suhu 150 °C dan 160 °C memiliki warna putih atau putih agak kecokelatan. Karakteristik fisik secara lengkap dari M-DAG sebelum dan setelah pemurnian dapat dilihat pada Lampiran 4.

(a) (b)

Gambar 5 Produk M-DAG setelah pemurnian: (a) bertekstur kering dan (b) berminyak.

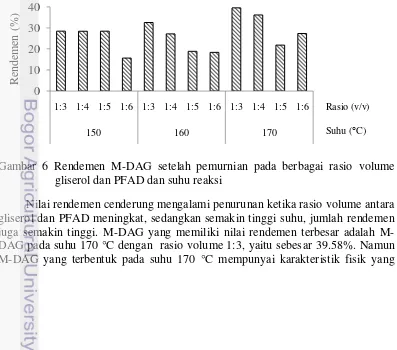

Tekstur produk M-DAG yang dihasilkan berpengaruh terhadap rendemen yang dihasilkan. Tekstur produk yang berminyak akan membuat nilai rendemen menjadi lebih besar. Rendemen M-DAG setelah dilakukan pemurnian diperoleh dari perhitungan bobot hasil yang tersaring pada kertas saring yang telah dilakukan pengeringan hingga beratnya konstan. Grafik dari rendemen M-DAG setelah pemurnian dapat dilihat pada Gambar 6.

Gambar 6 Rendemen M-DAG setelah pemurnian pada berbagai rasio volume gliserol dan PFAD dan suhu reaksi

11 lebih berminyak dibandingkan M-DAG pada suhu 150 °C dan 160 °C. Hal ini menyebabkan nilai rendemen pada suhu 170 °C cenderung lebih besar dari rendemen pada suhu lainnya. Produk M-DAG diharapkan memiliki tekstur yang kering, karena jika produk memiliki tekstur berminyak menunjukkan bahwa banyak terbentuk TAG. Oleh karena itu, rendemen tertinggi pada karakteristik fisik yang kering adalah pada suhu 160 °C dengan rasio volume 1:3 yaitu 32.60%, sedangkan yang terendah adalah M-DAG pada suhu 150 °C dengan rasio volume 1:6 yaitu 15.68%.

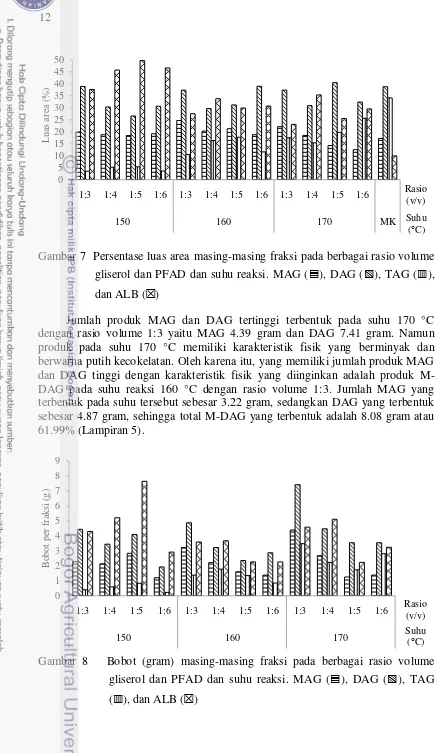

Komposisi M-DAG dapat diketahui melalui analisis dengan menggunakan Kromatografi Lapis Tipis (KLT). KLT merupakan salah satu teknik kromatografi sederhana yang dapat memisahkan campuran minyak dan lemak yang memiliki perbedaan polaritas dalam sekali elusi (Hamilton dan Rossel 1987). Prinsip dari analisis ini adalah masing-masing fraksi dapat dipisahkan berdasarkan derajat polaritasnya. Fraksi yang bersifat paling non polar seperti TAG akan terelusi lebih dahulu dan terletak di paling atas, sedangkan fraksi yang bersifat sedikit polar seperti MAG akan tertahan lebih lama. KLT mempunyai beberapa keunggulan, yaitu kemudahan pengoperasian, sensitivitas, kecepatan, dan kemampuan untuk mendeteksi semua komponen organik. Namun kelemahan dari KLT adalah hasil perhitungan komposisi yang relatif lebih kasar dibandingkan metode kromatografi lain.

Pelarut yang digunakan dalam penelitian ini adalah petroleum eter, dietil eter, dan asam asetat glasial dengan perbandingan 90:10:0.1 (v/v/v). Hasil KLT dapat dilihat pada Lampiran 5. Spot yang terbentuk pada lempeng KLT dibandingkan dengan melihat komposisi luas area dari masing-masing fraksi, yaitu MAG, DAG, TAG, dan ALB menggunakan software ImageJ.

Hasil yang ingin diperoleh dari penelitian ini adalah MAG dan DAG dengan jumlah yang tinggi, sedangkan TAG dan ALB berjumlah rendah. Dari Gambar 7 dapat dilihat bahwa jumlah MAG dan DAG yang tinggi dan jumlah TAG dan ALB yang rendah terbentuk pada suhu reaksi 160 °C. Pada suhu 150 °C dan suhu 170 °C, jumlah MAG dan DAG yang terbentuk juga cukup tinggi, namun pada suhu 150 °C masih terkandung ALB dalam jumlah yang besar, yaitu 37.61-49.64%, sedangkan pada suhu 170 °C masih terkadung TAG dalam jumlah yang cukup besar, yaitu 15.33-25.60%. Jumlah ALB yang masih banyak pada suhu 150 °C menunjukkan bahwa PFAD masih belum bereaksi secara sempurna pada suhu tersebut, sedangkan jumlah TAG yang besar pada suhu 170 °C menunjukkan bahwa produk telah berubah menjadi minyak. Oleh karena itu, suhu terbaik untuk produksi MAG dan DAG adalah pada suhu 160 °C. Pada suhu 160 °C dihasilkan MAG sebesar 18.78-24.68%, DAG 29.66-38.95%, TAG 10.52-17.7%, dan ALB 27.49-30.68%.

12

Gambar 7 Persentase luas area masing-masing fraksi pada berbagai rasio volume gliserol dan PFAD dan suhu reaksi. MAG ( ), DAG (▧), TAG ( ), dan ALB (⊠)

13 Uji selanjutnya adalah stabilitas emulsi. Ketika dua larutan murni yang tidak saling terlarut, seperti air dan minyak, maka keduanya akan dapat dicampurkan ketika dilakukan penambahan bahan pengemulsi dan diaduk secara kuat. Pada penelitian ini, uji stabilitas emulsi dilakukan dengan cara mencampurkan air dan minyak dengan perbandingan jumlah yang sama dan ditambahkan dengan M-DAG sebelum dan sesudah pemurnian. Setelah pengadukan, kedua bahan tersebut dapat bersatu dengan sisa minyak yang tidak teremulsi di bagian atas, sisa air di bagian bawah, dan bagian tengah merupakan bagian yang teremulsi.

Pada Gambar 9, dapat dilihat bahwa M-DAG sebelum pemurnian memiliki tingkat stabilitas emulsi yang rendah, kecuali pada suhu 170 °C rasio 1:3. Pada suhu 150 °C, tingkat stabilitas emulsi sebelum pemurnian adalah sebesar 3.08-16.92% dan meningkat menjadi 20.33-55.74%, emulsi pada suhu 160 °C , tingkat stabilitas emulsi sebelum pemurnian sebesar 3.28-34.92% dan meningkat menjadi 70.97-80%, dan pada suhu 170 °C, sebelum pemurnian sebesar 47.54-73.01% menjadi 63.16-76.67%. M-DAG kontrol memiliki nilai stabilitas emulsi sebesar 86.21%. Rendahnya nilai stabilitas emulsi sebelum pemurnian dikarenakan pada M-DAG sebelum pemurnian masih mengandung banyak asam lemak bebas dan trigliserida. Tingkat stabilitas emulsi tertinggi terjadi pada suhu 160 °C, yaitu 70.97-80%.

Gambar 9 Stabilitas emulsi M-DAG sebelum (▧) dan setelah (□) pemurnian pada berbagai rasio volume gliserol dan PFAD dan suhu reaksi

14

dilarutkan di heksan, asam lemak akan larut, sehingga persentase MAG dan DAG meningkat. Menurut Gunstone dan Partley (1994), MAG memiliki dua ikatan hidrogen di dalam molekulnya, sedangkan DAG hanya memiliki satu ikatan hidrogen dan TAG tidak memiliki ikatan tersebut. Dengan adanya gugus hidrogen, maka diperlukan energi lebih besar untuk memecah ikatan tersebut. Pada suhu 150 °C terjadi peningkatan titik leleh yang sebanding dengan peningkatan rasio, yaitu 51 °C, 56 °C, 56.5 °C, dan 59 °C. Hal ini dikarenakan semakin meningkatnya jumlah MAG dan DAG dalam produk tersebut. Pada suhu 160 °C, peningkatan terjadi hingga rasio volume 1:4, yaitu 55 °C dan 56 °C, lalu menurun menjadi 51.5 °C pada rasio volume 1:5, dan meningkat lagi menjadi 57 °C pada rasio 1 : 6. Pada suhu 170 °C, nilai titik leleh tidak beraturan, yaitu pada rasio volume 1:3 sebesar 57 °C, lalu menurun jadi 55.5 °C, 56.5 °C, dan 55.5 °C pada rasio volume 1:4, 1:5, dan 1:6.

Nilai titik leleh tertinggi dari M-DAG pada penelitian ini adalah 59 °C, yaitu M-DAG yang terbentuk pada suhu reaksi 150 °C dengan rasio volume 1:6. Nilai titik leleh M-DAG pada penelitian ini masih dibawah nilai titik leleh M-DAG kontrol, yaitu 61 °C. Hal ini dikarenakan pemurnian M-DAG penelitian ini masih kurang sempurna, sehingga pada produk masih banyak terkandung TAG dan ALB yang memiliki titik leleh lebih rendah daripada MAG dan DAG.

Gambar 10 Titik leleh M-DAG sebelum (▧) dan setelah (□) pemurnian pada berbagai rasio volume gliserol dan PFAD dan suhu reaksi

15 PFAD yang memiliki nilai pH lebih besar menjadi berkurang, sehingga produk M-DAG yang dihasilkan menjadi lebih asam.

Gambar 11 Nilai pH M-DAG sebelum (▧) dan setelah (□) pemurnian pada berbagai rasio volume gliserol dan PFAD dan suhu reaksi

Berdasarkan dari analisis yang telah dilakukan terhadap sampel M-DAG sebelum dan sesudah pemurnian, pemilihan M-DAG terbaik dapat ditentukan dengan melihat hasil analisis terhadap karakteristik fisik, KLT, rendemen, dan stabilitas emulsi. Nilai pH dan titik leleh tidak menunjukan perbedaan hasil yang signifikan. M-DAG yang terbaik terjadi pada suhu reaksi 160 °C. Hal ini dikarenakan pada suhu ini, sampel bertekstur kering dan berwarna putih atau putih agak kecokelatan, jumlah MAG dan DAG cukup tinggi, dan tingkat stabilitas emulsi tinggi. Produk M-DAG yang dihasilkan pada suhu 150 °C masih memiliki ALB yang tinggi dan tingkat stabilitas emulsi rendah, sedangkan M-DAG pada suhu 170 °C memiliki karakteristik fisik yang tidak bagus, yaitu berminyak dan berwarna gelap (putih kecokelatan). Jika dilihat dari rasio, rasio yang terbaik adalah antara rasio 1:3 dan 1:4, karena pada setiap tingkatan suhu, M-DAG yang dihasilkan pada kedua rasio ini memiliki jumlah rendemen yang tinggi, jumlah MAG dan DAG yang tinggi, jumlah TAG dan ALB yang rendah, serta tingkat stabilitas emulsi tinggi.

16

akan mempermudah pembentukan senyawa peroksida, aldehida, keton, dan polimer sehingga mengakibatkan bau tengik, pencokelatan minyak, dan dapat menimbulkan keracunan (Ketaren 2008).

Sebelum dilakukan pemurnian, produk memiliki bilangan asam sebesar 66,24% dan 80,23%. Penambahan heksan bertujuan untuk menghilangkan kandungan TAG dan ALB, sehingga setelah pemurnian bilangan asam mengalami penurunan, yaitu menjadi 40.01% dan 39.01%. Walaupun sudah mengalami penurunan, bilangan asam masih sangat tinggi dikarenakan pemurnian masih kurang baik, sehingga jumlah fraksi TAG dan ALB dalam produk banyak.

SIMPULAN DAN SARAN

Simpulan

Mono-diasilgliserol dapat diperoleh dengan mengesterifikasi gliserol dan PFAD menggunakan katalis MESA dengan konsentrasi 2% selama 60 menit. Perbedaan suhu reaksi dan rasio volume gliserol dan PFAD berpengaruh terhadap hasil M-DAG. Suhu yang rendah menghasilkan rendemen dan tingkat stabilitas emulsi rendah, sedangkan suhu tinggi memproduksi TAG sehingga produk berwarna lebih gelap dan berminyak. Semakin tinggi rasio volume antara gliserol dan PFAD, rendemen dan jumlah MAG dan DAG dalam produk semakin kecil.

Suhu dan rasio volume terbaik adalah suhu 160 °C pada rasio 1:3 dan 1:4. Pada rasio 1:3 dihasilkan M-DAG dengan rendemen yang tinggi, yaitu 32.60%, jumlah M-DAG 61.99%, stabilitas emulsi 70.97%, titik leleh 55 °C, nilai pH 3, bilangan asam 40.01%, dan karakteristik fisik yang kering dan berwarna putih agak kecokelatan. Pada rasio 1:4 dihasilkan M-DAG dengan rendemen yang tinggi, yaitu 27.20%, jumlah M-DAG 49.92%, stabilitas emulsi 71.19%, titik leleh 56 °C, nilai pH 3, bilangan asam 39.01%, dan karakteristik fisik kering dan berwarna putih.

Saran

Diperlukan penelitian lebih lanjut untuk meningkatkan rendemen dan mutu mono-diasilgliserol, yaitu dengan melakukan pemurnian secara destilasi molekular dan mencari alternatif pelarut lain untuk pemurnian M-DAG.

DAFTAR PUSTAKA

[AOAC] Association of Official Analytical Chemists. 1995. Official Methods of Analysis of AOAC International. Washington DC (US): AOAC.

17 Carmona M, Valverde JL, Perez A, Warchol J, Rodriguez JF. 2008. Purification of glycerol / water solutions from biodiesel synthesis by ion exchange: sodium removal part 1. J Chem Technol Biotechnol. 84:738-744.

Chetpattananondh P, Tongurai C. 2008. Synthesis of high purity monoglycerides from crude glycerol and palm stearin. Songklanakarin J. Sci. Technol. 30(4):515-521.

Christina D. Karakterisasi dan Aplikasi Emulsifaier Campuran Mono dan Diasilgliserol dari Destilat Asam Lemak Minyak Sawit [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Direktorat Jenderal Perkebunan. 2013. Produksi Kelapa Sawit Menurut Provinsi di Indonesia 2008 - 2012. Jakarta: Direktorat Jenderal Perkebunan.

Fanani. 2010. Kajian Pemurnian Gliserol Hasil Samping Biodiesel Jarak Pagar Menggunakan Asam Nitrat, Sulfat, dan Fosfat [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Farobie O. 2009. Pemanfaatan Gliserol Hasil Samping Produksi Biodiesel sebagai Bahan Penolong Penghancur Semen. [tesis]. Bogor (ID): Institut Pertanian Bogor.

Gunstone FD, FB Padley. 1997. Lipid Technologies and Applications. New York (US): Marcel Dekker Inc.

Hambali E, Suryani A, Dadang, Hariyadi, Hanafie H, Reksowardojo IK, Rivai M, Ihsanur M, Suryadarma P, Tjitrosemitro S et al. 2007. Jarak Pagar Tanaman Penghasil Biodiesel. Cetakan IV. Jakarta (ID): Penebar Swadaya.

Hamilton RJ, Rossel JB. 1987. Analysis of Oil and Fats. England (GB): Elsevier Science.

Hermansyah H, Utami TS, Arbianti R, Achmadi F. 2010. Simulasi reaksi esterifikasi asam lemak bebas dan gliserol untuk menghasilkan minyak diasilgliserol. Reaktor. 13(2):95-102.

Ketaren, S. 2008. Pengantar Teknologi Minyak dan Lemak Pangan. Jakarta (ID): UI Pr.

Kongjao S, Damronglerd S, Hunsom M. 2010. Purification of crude glycerol derived from waste used-oil methyl ester plant. Korean J. Chem. Eng. 27(3):944-949.

Ling ZC, Chin PT, Long K, Yusoff MSA, Arifin N, Seong KL, Oi ML. 2007. Production of a diacylglycerol-enriched palm olein using lipase catalyzed partial hydrolysis: optimization using response surface methodology. Food Chem. 193:265-275.

Mohtar Y. 2001. The chemical and physical characteristics of oleochemicals produced in Malaysia. Palm Oil Developments. 28:1-20.

Mulyana, R. 2007. Sintesis Mono dan Diasilgliserol dari Minyak Kelapa dengan Cara Gliserolisis Kimia [skripsi]. Bogor (ID): Institut Pertanian Bogor.

O’Brien RD. 2009. Fats and Oil: Formulating and Processing for Application. Ed ke-3. Boca Raton (US):CRC Pr.

Ping BTY, Yusof M. 2009. Characteristics and properties of fatty acid distillates from palm oil. Oil Palm Bull. 59:5-11.

18

Sherma J, Fried B. 2005. Handbook of Thin Layer Chromatography, Third Edition, Revised and Expanded. New York (US): Marcel Dekker Inc.

[SNI] Standar Nasional Indonesia. 1987. SNI 01-0015-1987: Crude Palm Fatty Acid Distillate. Jakarta: SNI.

[SNI] Standar Nasional Indonesia. 1995. SNI 06-1564-1995: Gliserol Kasar. Jakarta: SNI.

[SNI] Standar Nasional Indonesia. 1998. SNI 01-3555-1998: Minyak dan Lemak. Jakarta: SNI.

Susi. 2010. Potensi Pemanfaatan Minyak Sawit sebagai Emulsifier Monoasilgliserol. Agroscientiae. 17(3):156-163.

Suryani A, Sailah I, Hambali E. 2000. Teknologi Emulsi. Bogor (ID): Institut Pertanian Bogor.

Utami A. 2013. Pemgaruh Konsentrasi Katalis Methyl Ester Sulfonic Acid terhadap Sifat Fisikokimia Gliserol Ester Oleat yang Dihasilkan [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Winarno FG. 2002. Kimia Pangan dan Gizi. Jakarta (ID): Gramedia Pustaka Utama.

19 Lampiran 1 Prosedur analisis karakteristik gliserol

A. Uji Kadar Abu (SNI 06-1564-1995)

Sampel ditimbang sebanyak 2 gram dalam cawan porselen yang telah diketahui bobotnya. Cawan diuapkan di atas pembakar Bunsen dengan nyala kecil, selanjutnya nyala diperbesar hingga sampel menjadi arang. Kemudian cawan dipindahkan ke dalam tanur listrik pada suhu 750 °C selama 10 menit. Setelah itu, cawan didinginkan dalam desikator dan ditimbang hingga bobot tetap. Berikut adalah rumus untuk perhitungan kadar abu:

Kadar abu (%) = (W2 / W1) x 100% Keterangan : W1 = bobot contoh setelah dikeringkan (g)

W2 = bobot contoh awal (g) B. Uji Kadar Gliserol (SNI 06-1564-1995)

Sebanyak 0.5 gram gliserol dilarutkan dengan 50 ml air di dalam erlenmeyer 500 ml. Kemudian ditambahkan 5 tetes indikator bromtimol biru dan larutan diasamkan dengan H2SO4 0.2 N sampai terbentuk warna kuning kehijauan. Setelah itu, larutan dinetralkan dengan NaOH 0.05 N sampai tepat terbentuk warna biru. Dibuat blanko dengan 50 ml air sebagaimana perlakuan terhadap contoh. Lalu sebanyak 50 ml larutan NaIO4 ditambahkan ke dalam contoh dan blanko, kemudian diaduk perlahan, tutup, dan didiamkan dalam ruangan gelap suhu kamar selama 10 menit. Setelah itu, ditambahkan 10 ml larutan etilen glikol. diaduk perlahan, ditutup, dan didiamkan pada suhu ruang selama 20 menit. Larutan diencerkan dengan 300 ml air akuades dan ditambahkan 3 tetes indikator bromtimol biru. Kemudian larutan hasil campuran tersebut ditirasi dengan NaOH 0.5 N sampai tepat terbentuk warna biru. Berikut adalah rumus untuk perhitungan kadar gliserol:

Kadar gliserol (%) = [(T1 – T2) x N x 9.209] / W Keterangan : T1 = ml NaOH untuk titrasi contoh

20

Lampiran 2 Prosedur Analisis Karakteristik PFAD A. Uji Kadar Asam Lemak Bebas (SNI 01-3555-1998)

Sebanyak 2 gram sampel dilarutkan dalam 50 ml etanol netral 95%, lalu dipanaskan hingga mendidih selama 10 menit dalam penangas air sambil diaduk. Kemudian ditambahkan 3-5 tetes indikator PP 1% dan dititrasi dengan larutan KOH 0.1 N hingga terbentuk warna merah muda konstan (tidak berubah selama 15 detik). Jumlah KOH yang digunakan untuk titrasi dicatat untuk menghitung kadar ALB. Berikut adalah rumus untuk perhitungan kadar asam lemak bebas:

Kadar ALB (%) = (A x N x M) / (10 x G) Keterangan : A = volume (ml) KOH untuk titrasi

N = normalitas larutan KOH

M = berat molekul sampel asam lemak yang dominan, yaitu 256.4 g/mol (asam palmitat)

G = bobot sampel (g) B. Uji Titik Leleh (AOAC 1995)

21 Lampiran 3 Prosedur analisis karakteristik M-DAG

A. Analisis Komposisi M-DAG dengan KLT (Sherma dan Fried 2005)

Sebanyak 100 mg produk campuran MAG, DAG, ALB, TAG, dilarutkan dalam 1 ml heksan. Selanjutnya 0.5 l dari larutan tersebut diaplikasikan pada lempeng KLT dalam bentuk spot bulat. Setelah spotting selesai dilakukan, lempeng KLT dikembangkan atau dielusi menggunakan campuran proteleum eter : dietil eter : asam asetat glasial (90:10:1 v/v/v) yang sebelumnya telah dijenuhkan. Waktu yang diperlukan untuk mengelusi adalah 1.5 jam. Lempeng kemudian dikeluarkan dari bejana pengembang dan dibiarkan beberapa menit sampai uap masih tertinggal hilang. Untuk identifikasi, pewarnaan dilakukan dengan asam sulfat 50% yang disemprotkan pada lempeng dan selanjutnya dipanaskan pada oven bersuhu 120 °C selama 1 jam. Spot-spot yang timbul akan tampak berwarna abu-abu tua. Pengukuran berat masing-masing fraksi dilakukan dengan menghitung luas area masing-masing spot dan diinterpolasikan dengan kurva masing-masing standar MAG, DAG, ALB, dan TAG

B. Uji Titik Leleh (AOAC 1995)

Padatan M-DAG dimasukan ke dalam pipa kapiler setinggi 1 cm. Pipa kapiler tersebut kemudian dipasang pada termometer dan dimasukan ke dalam penangas air. Bila contoh mulai naik, termometer dibaca dan suhu dicatat sebagai suhu titik leleh sampel tersebut.

C. Uji Stabilitas Emulsi (Suryani et al. 2000)

Sebanyak 0.25 gram sampel dicampur dengan 5 ml air dan 5 ml minyak pada gelas piala, kemudian campuran tersebut diaduk hingga rata atau terbentuk emulsi yang sempurna. Produk emulsi yang dihasilkan lalu dimasukan ke dalam tabung reaksi. Pengamatan dilakukan dengan mengukur tinggi emulsi yang terbentuk pada suhu kamar. Berikut adalah rumus untuk menghitung stabilitas emulsi:

Stabilitas Emulsi (%) = (S/A) x 100% Keterangan : S = tinggi cairan total (cm)

A = tinggi lapisan teremulsi (cm)

D. Uji Kadar Asam Lemak Bebas (SNI 01-3555-1998)

Sebanyak 2 gram sampel dilarutkan dalam 50 ml etanol netral 95%, lalu dipanaskan hingga mendidih selama 10 menit dalam penangas air sambil diaduk. Kemudian ditambahkan 3 – 5 tetes indikator PP 1% dan dititrasi dengan larutan KOH 0.1 N hingga terbentuk warna merah muda konstan (tidak berubah selama 15 detik). Jumlah KOH yang digunakan untuk titrasi dicatat untuk menghitung kadar ALB. Berikut adalah rumus untuk perhitungan kadar asam lemak bebas:

Kadar ALB (%) = (A x N x M) / (10 x G) Keterangan : A = volume (ml) KOH untuk titrasi

22

M = berat molekul sampel asam lemak yang dominan, yaitu 256.4 g/mol (asam palmitat)

23 Lampiran 4 Karakteristik fisik M-DAG sebelum dan setelah pemurnian

A. Sebelum pemurnian Suhu

(°C)

Gliserol : PFAD

Keterangan Warna Sisa

Gliserol Bau Tekstur 150 1:3 Cokelat muda ++++ +++ Halus, butiran kecil

1:4 Cokelat muda +++ ++ Terdapat sedikit butiran besar

1:5 Cokelat muda ++ ++ Halus, butiran kecil 1:6 Cokelat muda + +++ Halus, butiran kecil 160 1:3 Cokelat +++ +++ Terdapat cukup banyak

butiran besar

1:4 Cokelat ++ ++ Terdapat sedikit butiran besar

1:5 Cokelat + ++ Terdapat banyak butiran besar

1:6 Cokelat tua - + Halus, butiran kecil 170 1:3 Cokelat tua ++ + Terdapat sedikit butiran

besar

1:4 Cokelat tua + ++ Terdapat cukup banyak butiran besar

1:5 Cokelat tua - ++ Halus, butiran kecil 1:6 Cokelat tua - + Halus, butiran kecil Keterangan:

Sisa Gliserol Bau

++++ = Banyak +++ = Sangat Kuat

+++ = Cukup Banyak ++ = Kuat

++ = Sedikit + = Kurang Kuat

24

B. Setelah pemurnian

Suhu (°C) Gliserol : PFAD Keterangan Gambar Warna Tekstur

150 1:3 + Kering

1:4 ++ Kering

1:5 ++ Kering

1:6 + Kering

160 1:3 ++ Kering

25

1:5 + Kering

1:6 ++ Kering

170 1:3 +++ Berminyak

1:4 ++ Agak

Berminyak

1:5 ++ Agak

Berminyak

1:6 + Agak

Berminyak

Keterangan: + = Putih

26

Lampiran 5 Hasil analisis produk M-DAG A. Rendemen

Suhu (°C) Gliserol : PFAD Rendemen (gram) Rendemen (%)

150 1:3 11.40 28.50

1:4 11.38 28.45

1:5 15.39 28.48

1:6 6.27 15.68

160 1:3 13.04 32.60

1:4 10.88 27.20

1:5 7.56 18.90

1:6 7.36 18.40

170 1:3 15.83 39.58

1:4 14.48 36.20

1:5 8.74 21.85

1:6 10.95 27.38

B. Stabilitas Emulsi

Suhu (°C) Gliserol : PFAD Stabilitas Emulsi (%)

Sebelum Pemurnian Sesudah Pemurnian

150 1:3 16.92 20.33

1:4 10.77 27.42

1:5 3.23 43.10

1:6 3.08 55.74

160 1:3 28.13 70.97

1:4 9.38 71.19

1:5 3.28 80

1:6 34.92 75

170 1:3 73.01 64.61

1:4 52.38 63.16

1:5 49.21 65

1:6 47.54 76.67

27 C. Titik Leleh

Suhu (°C) Gliserol : PFAD Titik Leleh (°C)

Sebelum Pemurnian Sesudah Pemurnian

150 1:3 51 51

1:4 52 56

1:5 50 56.50

1:6 50.50 59

160 1:3 52.50 55

1:4 49 56

1:5 50 51.50

1:6 48 57

170 1:3 50 57

1:4 52.50 55.50

1:5 47 56.50

1:6 49 55.50

M-DAG Kontrol (MK) 61

D. Nilai pH

Suhu (°C) Gliserol : PFAD Nilai pH

Sebelum Pemurnian Sesudah Pemurnian

150 1:3 4 3

1:4 4 3

1:5 4 3

1:6 4 3

160 1:3 5 3

1:4 5 3

1:5 4 3

1:6 4 3

170 1:3 5 3

1:4 5 3

1:5 4 3

1:6 4 3

28

E. Kromatografi lapis tipis produk M-DAG setelah pemurnian 1. Luas area masing-masing fraksi 2. Bobot masing-masing fraksi terhadap rendemen

29 3. Hasil KLT pada setiap suhu

Suhu 150 °C

Suhu 160 °C

Suhu 170 °C

Keterangan: 1. PFAD

2. Minyak Goreng 3. MDAG Seafast 4. MDAG 1:3 5. MDAG 1:4 6. MDAG 1:5 7. MDAG 1:6

Keterangan: 1. PFAD

2. Minyak Goreng 3. MDAG Seafast 4. MDAG 1:3 5. MDAG 1:4 6. MDAG 1:5 7. MDAG 1:6 Keterangan:

1 PFAD

2 Minyak Goreng 3 MDAG Seafast 4 MDAG 1:3 5 MDAG 1:4 6 MDAG 1:5 7 MDAG 1:6 1 2 3 4 5 6 7

1 2 3 4 5 6 7

30

RIWAYAT HIDUP

Penulis lahir di Jakarta pada tanggal 30 Mei 1991. Penulis merupakan anak kedua dari dua bersaudara pasangan Tony Khoe LT dan Suryanti Simowibowo. Penulis menyelesaikan jenjang pendidikan menengah atas di SMAK Mater Dei, Tangerang Selatan pada tahun 2009. Pada tahun yang sama penulis melanjutkan pendidikan di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor melalui jalur masuk USMI (Undangan Seleksi Masuk IPB).