PENGGUNAAN DESAIN EKSPERIMEN DENGAN METODE TAGUCHI DAN FAILURE MODE AND EFFECT ANALYSIS (FMEA) UNTUK

MENENTUKAN KOMPOSISI PAVING BLOCK BERBAHAN ALTERNATIF CANGKANG KELAPA SAWIT

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh:

MUHAMMAD REZA SITOMPUL NIM. 110423011

P R O G R A M P E N D I D I K A N S A R J A N A E K S T E N S I

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kepada Tuhan yang Maha Esa karena atas berkat dan karuniaNya sehingga penulis memperoleh pengetahuan, kesehatan dan kesempatan untuk bisa menyelesaikan tugas sarjana ini.

Tugas sarjana merupakan salah satu dari kurikulum dan salah satu syarat khusus untuk menyelesaikan Tugas Akhir diDepartemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.Tugas sarjanayang berjudul “Penggunaan Desain Eksperimen dengan Metode Taguchi dan Failure Mode and Effect Analysis (FMEA) untuk Menentukan Komposisi Paving Block Berbahan Alteratif Cangkang Kelapa Sawit”.

Walaupun penulis sudah berusaha semaksimal mungkin, namun penulis juga menyadari kemungkinan terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik untuk menyempurnakan tugas sarjana ini.

Akhir kata penulis mengharapkan tugas sarjana ini bermanfaat bagi siapapun yang membacanya.

Medan, Mei 2015 Penulis

UCAPAN TERIMA KASIH

Dalam penulisan laporan ini, penulis telah banyak mendapat bimbingan, dukungan dan bantuan dari berbagai pihak, baik secara langsung maupun tidak langsung. Untuk dukungan dan bantuan yang luar biasa, pada kesempatan kali ini penulis ingin beterima kasih kepada pihak dan nama-nama dibawah ini.

1. Kedua orangtua penulis Ayahanda Drs. Burhanuddin Sitompul, MA dan Ibunda Dra. Rasimah Purba, MA serta adik-adik Rizky Nurhidayah Sitompul, Dian Hanis Mawarni Sitompul, Desi Anggraini Sitompul dan Nazly Putri Andini Sitompul yang tidak henti mendukungpenulis baik moril, materil, serta memberi motivasi terbesar bagipenulis hingga akhirnya mampu menyelesaikan laporan tugas akhir ini.

2. Dosen Pembimbing Bapak Ir. Abadi Ginting, MSIE yang telah menyediakan waktunya untuk membimbing dan mengajarkan banyak ilmu serta banyak memotivasi penulis dalam melakukan penelitian dan pengerjaan laporan tugas akhir ini.

3. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak Ir. Ukurta Tarigan, MT. selaku Sekretaris Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

6. Pimpinan CV Sigma Block, Bapak Petrus Barus dan segenap karyawan CV Sigma Block yang membantu penulis dalam pelaksanaan penelitian.

7. Teman-teman terdekat penulis dalam Genk Hoax: Hakim Hidayat, Raja Meliala, Dede Nurdiansyah, Galih Tohari, Nurul Faradhilla, dan Khairunissa Lubis yang selalu memberi mitovasi, inspirasi dan semangat kepada penulis dalam mengerjakan tulisan ini.

8. Teman-teman dekat seperjuangan penulis di Teknik Industri maupun Teknik Kimia:Niko Juniarto, Mhd. Syafii, Adrian Akbar, Nalendro Kertiyoso, Ardini Atilla, Christy Nella, Taufik Pratama, Josua Alexander, Hendra Marjuki, Ryan Baihaqi, Jeffry Tampubolon, Sabam, Jolly Calm, Dhanne, Rolandy, Rio Karnawan, Rahmad Nauli, Januar Sasmitra, Dennie Pohan yang selalu ada untuk membantu penulis dalam banyak hal, serta banyak memotivasi penulis sehingga mampu menyelesaian penelitian ini.

9. Seluruh mahasiswa Teknik Industri Ekstensi USU 2011 dan 2012.

10. Segenap Pegawai Jurusan Teknik Industri: Bang Nurman, Bang Mijo, Kak Dina, Kak Ani, Bang Ridho, Kak Rahma, Bang Kumis dan Kak Mia atas bantuan dan tenaga yang telah diberikan dalam memperlancar penyelesaian Tugas Sarjana ini. Terima kasih dan rasa syukur terbesar kepada Tuhan yang telah menghadirkan orang-orang yang luar biasa di hidup penulis.

Medan, Januari 2015

Penulis,

ABSTRAK

CV. Sigma Block adalah sebuah perusahaan yang bergerak dalam memproduksi

paving block, dimana terdapat beberapa masalah pada produk yang dihasilkan. Kecacatan

yang terdapat pada produk paving block berupa retak dan pecah.Hal yang sangat penting untuk diperhatikan dalam proses pembuatan paving block adalah komposisi bahan baku dari paving tersebut, oleh sebab itu untuk menghindari produk yang cacat maka perlu dilakukan penelitian mengenai faktor-faktor yang mempengaruhi kualitas paving block dan interaksi faktor-faktor tersebut untuk meminimumkan produk cacat serta mengidentifikasi faktor yang paling berpengaruh terhadap jumlah produk cacat. Penelitian untuk menentukan komposisi paving block dapat dilakukan dengan metode desain eksperimen taguchi dan untuk menganalisis kualitas produk digunakan metode

Failure Mode and Effect Analysis (FMEA). Dalam eksperimen ini digunakan bahan

alternatif berupa cangkang kelapa sawit sebagai pengganti batu kerikil kacang. Cangkang kelapa sawit merupakan limbah yang belum dimanfaatkan secara optimal oleh masyarakat dan hanya dimanfaatkan sebagian kecil kebutuhan saja, misalnya sebagai bahan untuk membuat arang. Jenis kelapa sawit yang digunakan adalah jenis tenera yang banyak digunakan oleh industri kelapa sawit. Melalui metode FMEA diketahui jenis kerusakan yang terjadi pada paving block adalah terjadi keretakan yang disebabkan oleh komposisi adonan kurang baik, masalah saat pencetakan, dan benturan ketika penjemuran yang memiliki nilai Risk Priority Number (RPN) beturut-turut sebesar 210, 42 dan 80.Hasil dari penelitian ini adalah peningkatan kualitas paving block dari metode taguchi dan eksperimen konfirmasi ditandai dengan meningkatnya kuat tekan berdasarkan nilai rata-rata (µ) dan variabilitasnya (SNR). Kuat tekan rata-rata (µ) paving block meningkat dari 282,3467≤289,4542 ≤ 296,5617 pada eksperimen taguchi menjadi 290,8732 ≤300,17 ≤ 309,4668 pada eksperimen konfirmasi. Sedangkan variabilitas (SNR) meningkat dari 48,9294 ≤49,1413 ≤ 49,3531 pada eksperimen taguchi menjadi 49,2632 ≤ 49,5474 ≤ 49,8316. Komposisi optimal dari pasir : semen : cangkang : abu batu yang menghasilkan kuat tekan terbaik berdasarkan respon faktor dan SNR berturut-turut adalah 1800 g : 650 g : 250 g : 210 g. Dan faktor yang paling berpengaruh terhadap kuat tekan

paving block adalah komposisi cangkang.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR... i

UCAPAN TERIMA KASIH ... ii

ABSTRAK ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... xi

DAFTAR GAMBAR... xiii

DAFTAR LAMPIRAN ... xiv

I PENDAHULUAN ... I-1

1.1. Latar Belakang Masalah ... I-1

1.2. Rumusan Masalah ... I-7

1.3. Tujuan Penelitian dan Manfaat Penelitian... I-7

1.4. Batasan Masalah dan Asumsi ... I-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-1

2.3. Lokasi Perusahaan ... II-2

2.4. Daerah Pemasaran ... II-2

2.5. Proses Produksi ... II-2

2.5.1. Standar Mutu Bahan/Produk ... II-3

2.5.2. Bahan yang Digunakan ... II-3

2.5.2.1. Bahan Baku ... II-3

2.5.2.2. Bahan Penolong... II-4

2.5.3. Uraian Proses Produksi ... II-5

2.5.4. Mesin dan Peralatan ... II-7

2.5.4.1. Mesin Produksi ... II-7

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.5.6. Safety and Fire Protection ... II-8

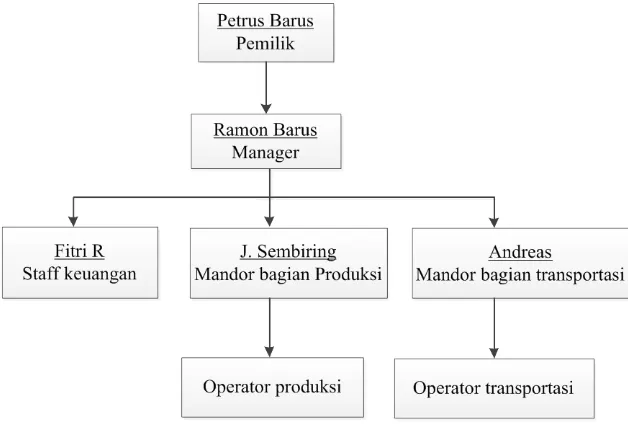

2.6. Struktur Organisasi Perusahaan ... II-9

2.6.1. Uraian Tugas dan Tanggung Jawab ... II-10

2.6.2. Jumlah Tenaga Kerja dan Jam Kerja ... II-11

III LANDASAN TEORI ... III-1

3.1. Rekayasa Mutu ... III-1

3.2. Desain Eksperimen ... III-2

3.3. Prinsip Dasar Desain Eksperimen ... III-3

3.4. Single-Factor Experiment ... III-9

3.4.1. Completely Randomized Design ... III-9

3.4.2. Randomize Completely Block Design ... III-11

3.4.3. Balanced Incomplete Block Design (BIBD) ... III-12

3.4.4. Latin Square Design ... III-13

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.5.1. Two-Factor Factorial Experiment ... III-15

3.5.2. Three-Factor Factorial Experiment ... III-16

3.6.Desain Eksperimen Taguchi ... III-17

3.6.1. Tahap Perencanaan Eksperimen ... III-18

3.6.2. Tahap Pelaksanaa Eksperimen ... III-26

3.6.3. Tahap Analisa ... III-26

3.6.4. Intrepretasi Hasil Eksperimen ... III-28

3.7. Failure Mode and Effect Analysis (FMEA) ... III-32

IV METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Objek Penelitian ... IV-1

4.4. Variabel Penelitian ... IV-1

4.5. Rancangan Prosedur Penelitian ... IV-3

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.7. Metode Pengumpulan Data ... IV-5

4.8. Pengolahan Data ... IV-5

4.9.Analisis Pemecahan Masalah ... IV-8

4.10.Kesimpulan dan Saran ... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1

5.2. Pengolahan Data ... V-3

5.2.1. Failure Mode and Effect Analysis (FMEA) ... V-3

5.2.1.1.Penentuan Jenis Kegagalan Potensial ... V-3

5.2.1.2.Penentuan Dampak/Efek yang Ditimbulkan

olehKegagalan ... V-3

5.2.1.3.Penentuan Nilai Efek Kegagalan (Severity, S) ... V-4

5.2.1.4.Penentuan Nilai Peluang Kegagalan (Occurance, O) ... V-4

5.2.1.5.Identifikasi Metode Peluang Penanggulangan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.1.6.Penentuan Nilai Peluang Kegagalan (Detection, D) ... V-5

5.2.1.7.Menghitung Nilai RPN (Risk Priority Number) ... V-7

5.2.2. Metode Taguchi ... V-8

5.2.2.1.Penentuan Variabel Tak Bebas ... V-8

5.2.2.2.Identifikasi Faktor-faktor ... V-9

5.2.2.3.Perhitungan Jumlah Level ... V-11

5.2.2.4.Perhitungan Derajad Kebebasan ... V-12

5.2.2.5.Pemilihan Matriks Ortogonal ... V-13

5.2.2.6.Penempatan Kolom untuk Faktor dan Interaksi

ke dalam Matriks Ortogonal ... V-15

5.2.2.7.Tahap Pelaksanaan Eksperimen ... V-16

5.2.2.8.Perhitungan Efek Faktor Utama... V-17

5.2.2.8.1. Perhitungan Pengaruh Nilai Level dan

Faktor ... V-17

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.2.9.Analisis Varians ... V-21

5.2.2.9.1. Analisis Varians Rata-rata ... V-22

5.2.2.9.2. Analisis VariansSignal to Noise Ratio

(SNR) ... V-26

5.2.2.10.Strategi Pooling Up ... V-31

5.2.2.10.1. Strategi Pooling UpRata-rata ... V-31

5.2.2.10.1. Strategi Pooling UpSignal to Noise

Ratio (SNR) ... V-34

5.2.2.11.Perhitungan Interval Kepercayaan ... V-36

5.2.2.11.1. Perhitungan Interval Kepercayaan

Rata-rata ... V-36

5.2.2.11.1. Perhitungan Interval Kepercayaan SNR ... V-38

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VI ANALISIS PEMECAHAN MASALAH ...VI-1

6.2. Analisis Failure Mode and Effect Analysis (FMEA) ... VI-1

6.1. AnalisisPerencanaan dan Pelaksanaan Metode Taguchi ... VI-1

6.1.1. Analisis Perhitungan Pengaruh Nilai Level dan Faktor ... VI-2

6.1.2. Analisa Perhitungan Analisis Varians ... VI-2

6.1.3. Analisis Perhitungan Eksperimen Konfirmasi ... VI-3

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

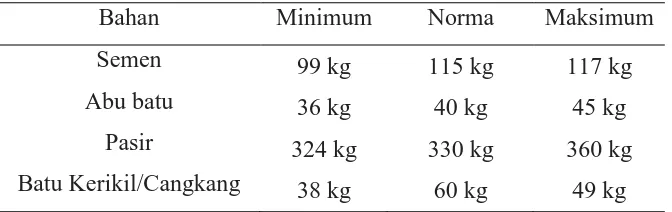

1.1. Nilai Komposisi Standar untuk Pembuatan Paving Block ... I-3

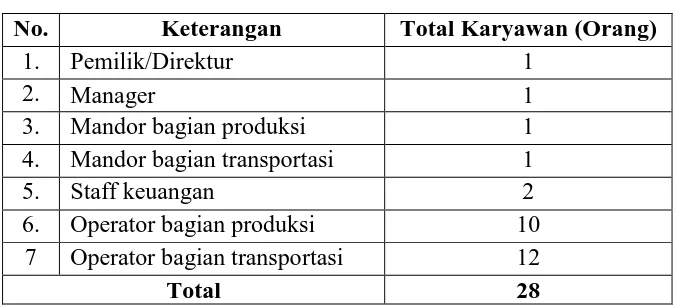

2.1. Jumlah Karyawan CV. Sigma Block ... II-13

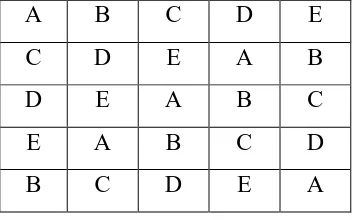

3.1. Desain Latin Square 5 x 5 ... III-14

3.2. Two-factor factorial experiment ... III-15

3.3. Matriks Ortogonal Standar dengan 2 Level ... III-22

3.4. Matriks Ortogonal L8(27) ... III-22

3.5. Matriks Ortogonal L4(2 3

) ... III-23

3.6. Analisis Orthogonal ArrayL8(2 7

) ... III-24

3.7. Penentuan Nilai Severity... III-35

3.8. Occurrence dalam FMEA Process ... III-36

3.9. Detection dalam FMEA Process ... III-37

5.1. Identifikasi metode Penanggulangan Kegagalan ... V-5

5.2. Penilaian Detection ... V-6

5.3. FMEA Terhadap Proses dengan Nilai RPN ... V-8

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.5. Faktor Kontrol Pada Proses Produksi Pembuatan Paving block ... V-11

5.6. Jumlah level dan Nilai Level Faktor ... V-12

5.7. Perhitungan Derajad Kebebasan ... V-13

5.8. Matriks Ortogonal Standar dengan 2 Level ... V-13

5.9. Matriks Ortogonal L8(27) ... V-14

5.10. Matriks Ortogonal L8(27) ... V-15

5.11. Data Hasil Percobaan Terhadap Kualitas Paving block ... V-16

5.12. Hasil Perhitungan Nilai Rata-Rata Setiap Kondisi Eksperimen ... V-18

5.13. Tabel Respon dari Pengaruh Faktor ... V-19

5.14. Signal to Noise Ratio ... V-21

5.15. Peringkat dan Selisih Faktor dan Interaksi Signal to Noise ... V-21

5.16. Analisis Varians Rata-rata ... V-26

5.17. Analisis Varians SNR ... V-30

5.18. Analisis Varians Akhir Rata-rata ... V-33

5.20. Faktor dan Level Eksperimen Konfirmasi ... V-39

5.21. Hasil Eksperimen Konfirmasi ... V-39

5.22. Interpretasi Hasil Perhitungan Kuat Tekan Paving Block ... V-41

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1.Urutan Proses Produksi Paving BlockCV. Sigma Block ... II-6

2.2.Struktur Organisasi CV. Sigma Block ... II-10

3.1.Grafik linier L4(23) ... III-25

3.2.Grafik linier L8(2 7

) ... III-25

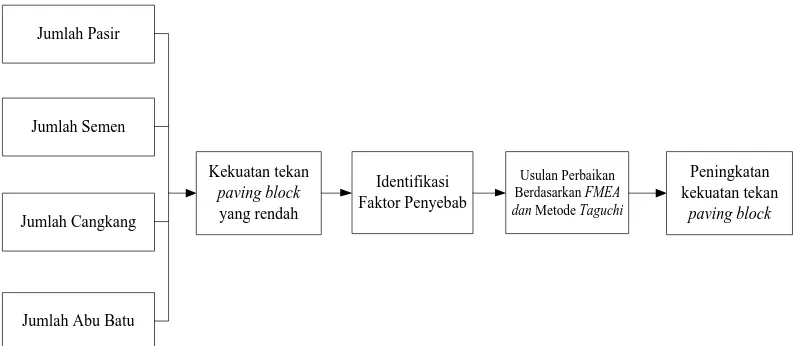

4.1.Kerangka Konseptual Penelitian ... IV-3

4.2.Block Diagram Penelitian ... IV-4

4.3.Blok Diagram Pengolahan data dengan metode FMEA ... IV-6

4.4. Block Diagram Pengolahan data dengan Metode Taguchi ... IV-7

5.1. Urutan Proses Produksi Paving Block CV Sigma Block ... V-2

5.2.Flowchart Proses Pembuatan Paving Block ... V-9

5.3.Fishbone Diagram Proses Pembuatan Paving Block ... V-10

5.4.Grafik linier L8(2 7

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Tugas dan Tanggung Jawab ... L-1 2. Data Pengujian Kokoh Tekan Paving Block ... L-2 3. Tabel F untuk α = 0,05 ... L-3

4. Surat Permohonan Riset Tugas Sarjana ... L-4

5. Surat Pemberian Izin Riset Tugas Sarjana ... L-5

6. Surat Keputusan Tentang Tugas Sarjana Mahasiswa ... L-6

7. Surat Perpanjangan Masa Berlaku Surat Keputusan Tentang Tugas

Sarjana Mahasiswa ... L-7

8. Surat Permohonan Tugas Sarjana ... L-8

9. Formulir Penetapan Tugas Sarjana ... L-9

10. Lembar Asistensi ... L-10

ABSTRAK

CV. Sigma Block adalah sebuah perusahaan yang bergerak dalam memproduksi

paving block, dimana terdapat beberapa masalah pada produk yang dihasilkan. Kecacatan

yang terdapat pada produk paving block berupa retak dan pecah.Hal yang sangat penting untuk diperhatikan dalam proses pembuatan paving block adalah komposisi bahan baku dari paving tersebut, oleh sebab itu untuk menghindari produk yang cacat maka perlu dilakukan penelitian mengenai faktor-faktor yang mempengaruhi kualitas paving block dan interaksi faktor-faktor tersebut untuk meminimumkan produk cacat serta mengidentifikasi faktor yang paling berpengaruh terhadap jumlah produk cacat. Penelitian untuk menentukan komposisi paving block dapat dilakukan dengan metode desain eksperimen taguchi dan untuk menganalisis kualitas produk digunakan metode

Failure Mode and Effect Analysis (FMEA). Dalam eksperimen ini digunakan bahan

alternatif berupa cangkang kelapa sawit sebagai pengganti batu kerikil kacang. Cangkang kelapa sawit merupakan limbah yang belum dimanfaatkan secara optimal oleh masyarakat dan hanya dimanfaatkan sebagian kecil kebutuhan saja, misalnya sebagai bahan untuk membuat arang. Jenis kelapa sawit yang digunakan adalah jenis tenera yang banyak digunakan oleh industri kelapa sawit. Melalui metode FMEA diketahui jenis kerusakan yang terjadi pada paving block adalah terjadi keretakan yang disebabkan oleh komposisi adonan kurang baik, masalah saat pencetakan, dan benturan ketika penjemuran yang memiliki nilai Risk Priority Number (RPN) beturut-turut sebesar 210, 42 dan 80.Hasil dari penelitian ini adalah peningkatan kualitas paving block dari metode taguchi dan eksperimen konfirmasi ditandai dengan meningkatnya kuat tekan berdasarkan nilai rata-rata (µ) dan variabilitasnya (SNR). Kuat tekan rata-rata (µ) paving block meningkat dari 282,3467≤289,4542 ≤ 296,5617 pada eksperimen taguchi menjadi 290,8732 ≤300,17 ≤ 309,4668 pada eksperimen konfirmasi. Sedangkan variabilitas (SNR) meningkat dari 48,9294 ≤49,1413 ≤ 49,3531 pada eksperimen taguchi menjadi 49,2632 ≤ 49,5474 ≤ 49,8316. Komposisi optimal dari pasir : semen : cangkang : abu batu yang menghasilkan kuat tekan terbaik berdasarkan respon faktor dan SNR berturut-turut adalah 1800 g : 650 g : 250 g : 210 g. Dan faktor yang paling berpengaruh terhadap kuat tekan

paving block adalah komposisi cangkang.

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Sejalan dengan perkembangan perindustrian di bidang transportasi dan tatanan pertamanan kota, Industri paving block juga berpengaruh. Hal ini dapat dilihat dari penggunaan paving block yang semakin banyak digunakan sebagai fungsi penganti aspal.Paving block atau blok beton terkunci menurut SII.0819-88 (standar industri indonesia) adalah suatu komposisi bahan bangunan yang terbuat dari campuran semen portland atau bahan perekat hidrolis lainnya, air dan agregat (bahan pengisi) dengan atau tanpa bahan tambahan lainnya. Atau secara umum dapat diartikan Paving block adalah batu cetak yang berasal dari campuran bahan bangunan berupa pasir dan semen dengan perbandingan campuran tertentu, yang mempunyai beberapa variasi bentuk untuk memenuhi selera pemakai.

Meningkatnya minat konsumen terhadap paving karena konstruksi perkerasan

dengan paving merupakan konstruksi yang ramah lingkungan dimana paving sangat

baik dalam membantu konservasi air tanah, pelaksanaanya yang lebih cepat, mudah

dalam pemasangan dan pemeliharaan, memiliki aneka ragam bentuk yang menambah

nilai estetika, serta harganya yang mudah dijangkau.

Kualitas paving block dinilai dari besarnya kokoh tekan (atau biasa disebut dengan kekuatan tekan atau kuat tekan) dari paving tersebut. Kuat tekan adalah besarnya beban per satuan luas, yang menyebabkan benda uji beton hancur bila dibebani dengan gaya tekan tertentu. Dengan kata lain, semakin tinggi kuat tekannya, semakin baik pula kualitas dari sebuah paving block.

Kualitas paving block sangat dipengaruhi oleh cara dan teknik pembuatannya, hal ini dikarenakan jika dalam proses pembuatan paving block tidak dilakukan sesuai dengan prosedur, maka akan mengakibatkan berkurangnya kualitas dari paving block tersebut. Hal yang sangat penting untuk diperhatikan dalam proses pembuatan paving block adalah komposisi bahan baku dari paving tersebut, oleh sebab itu untuk menghindari produk yang cacat maka perlu dilakukan penelitian mengenai faktor-faktor yang mempengaruhi kualitas paving block dan interaksi faktor-faktor tersebut untuk meminimumkan produk cacat

serta mengidentifikasi faktor yang paling berpengaruh terhadap jumlah produk cacat.

Bahan baku utama pembuatan paving block adalah semen, pasir, abu batu, batu kerikil ukuran 0,5 cm dan air. Semen yang digunakan adalah semen porland sebagaimana yang biasa digunakan untuk bangunan umum yang tidak

Selain semen dan pasir, produksi paving juga menggunakan abu batu yang berfungsi sebagai tambahan campuran pembuatan paving .Penggunaan abu batu lebih banyak dibanding batu kerikil. Dikarenakan abu batu merupakan sisa ayakan batu kerikil yang berupa serpihan sehingga fungsi dari abu batu dan batu kerikil hampir sama, yaitu abu batu dan kerikil yang berfungsi menguatkan paving.

Maka dengan demikian akan dilakukan penelitian lebih lanjut terhadap faktor-faktor yang mempengaruhi kualitas dari paving block dan hal yang menjadi penyebab kecacatan produk paving block dan persentase komposisi pembuatan paving yaitu jumlah semen, abu batu dan pasir dengan melakukan eksperimen

dalam pembuatan paving dengan kombinasi campuran yang ditentukan, sehingga memperoleh kekuatan yang melebihi kekuatan tekan yang telah jadi acuan CV Sigma Block.

Tabel 1.1 Menunjukkan nilai komposisi yang digunakan di CV. Sigma Block selama proses pembutan paving block.

Tabel 1.1 Nilai Komposisi Standar untuk Pembuatan 180 buah Paving Block

Bahan Minimum Norma Maksimum

Semen 99 kg 115 kg 117 kg

Abu batu 36 kg 40 kg 45 kg

Pasir 324 kg 330 kg 360 kg

Batu Kerikil/Cangkang 38 kg 60 kg 49 kg

Sumber: CV. Sigma Block

Desain Eksperimen (DE) adalah sebuah metode yang eksperimental atau

analitis yang umumnya digunakan secara statistik untuk menandakan hubungan

antara input parameter ke output tanggapan, di mana dengan cara yang sistematis

DE memiliki aplikasi yang luas terutama di bidang sains dan rekayasa untuk

tujuan proses optimasi dan pengembangan, proses manajemen dan uji validasi.1

1

Kondapalli S.P. 2013. Application of Taguchi based Design of Experiments to Fusion Arc Weld Processes: A Review

Dalam eksperimen ini digunakan bahan alternatif berupa cangkang cangkang kelapa sawit.Cangkang kelapa sawit yang secara ekonomis relatif lebih murah dibandingkan dengan batu yang dikarenakan persediaannya berlimpah, merupakan limbah yang belum dimanfaatkan secara optimal oleh masyarakat dan hanya dimanfaatkan sebagian kecil kebutuhan saja, misalnya sebagai bahan untuk membuat arang, agar pemanfaatan tempurung kelapa sawit menjadi optimal perlu adanya penelitian tentang pemanfaatan tempurung kelapa sawit khususnya sebagai bahan pengisi pada paving block.

Dalam pengerjaan desain eksperimen terdapat beberapa jenis metode yang mempunyai kelebihan dan kekurangan masing-masing.Yang mana setiap metode dapat diterapkan dalam kondisi yang berbeda-beda sesuai dengan kebutuhan dari eksperimen tersebut.

Dalam penelitian ini digunakan metode Failure Mode and Effect Analysis (FMEA) untuk mendeteksi penyebab terjadinya kecacatan atau kegagalan pada produk paving block selama proses produksi. Kegagalan yang ditemukan dari metode FMEA akan diperbaiki menggunakan metode Taguchi. metode Taguchi yang dinilai sangat cocok untuk diterapkan dalam eksperimen ini karena memiliki beberapa kelebihan diantaranya: Metode taguchi lebih efisien karena memungkinkan untuk melaksanakan percobaan yang melibatkan banyak faktor tetapi jumlah unit percobaan yang diperlukan relatif kecil, lebih mudah digunakan karena sudah di-mapping sejak awal (sudah ditentukan berdasarkan tabel), memungkinkan diperolehnya suatu proses yang menghasilkan produk lebih konsisten dan kurang sensitif (robust) terhadap variabilitas yang disebabkan oleh faktor-faktor yang tidak dapat dikendalikan (noise), dan menghasilkan kesimpulan mengenai faktor-faktor yang berpengaruh terhadap suatu respon dan kesimpulan mengenai taraf-taraf faktor terbaik yang akan menghasilkan respon yang optimum.

konsumsi daya. Metode Taguchi yang kuat juga dapat diterapkan untuk mengoptimalkan beberapa faktor eksperimen di industri2

Penelitian yang dilakukan oleh Adi Iswanto dari Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang berjudul “Aplikasi Metode Taguchi Analysis dan Failure Mode and Effect Analysis (FMEA) untuk Perbaikan Kualitas Produk di PT. XYZ”.Menggunakan Metode Taguchi Analysis untuk memperbaiki proses dan Metode Failure Mode and Effect Analysis (FMEA) untuk memberikan rekomendasi tindakan perbaikan yang tepat. Hasil penelitian setelah menerapkan metode Taguchi dihasilkan peningkatan jumlah produksi pada proses injectionmoulding sebesar 5%. FMEA menunjukkan kegagalan disebabkan oleh suhu pendinginan produk yang terlalu tinggi

.

Metode Taguchi digunakan untuk meneliti interaksi faktor yang mempengaruhi kualitas produk dan mengidentifikasi faktor yang paling berpengaruh terhadap kualitas produk melalui probabilitas terbesar sebagai dasar penentuan tindakan perbaikan yang efektif. Dan metode FMEA digunakan untuk menganalisis faktor – faktor yang mempengaruhi kualitas produk selama melalui proses produksi.

3

2

Kundan Kumar dan Hari Singh. 2012. Optimal Material Removal and Effect of Process Parameters Of Cylindrical Grinding Machine By Taguchi Method.

3Iswanto, Adi. 2013, Aplikasi Metode Taguchi Analysis dan Failure Mode and Effect Analysis

(FMEA) untuk Perbaikan Kualitas Produk di PT. XYZ. Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara; Medan

1.2. Rumusan Masalah

Berdasarkan latar belakang diatas, rumusan masalah dalam penelitian ini adalah penentuan penyebab kegagalan atau kecacatan pada produksi paving block dan menentukan komposisi paving blockdengan melakukan pengujian kekuatan tekan sehingga didapat komposisi terbaik dengan kekuatan tekan terbesar dan melakukan analisa kualitas paving block serta memberikan usulan penyelesaian masalah.

1.3. Tujuan Penelitian dan Manfaat Penelitian Tujuan penelitian ini adalah:

1. Meningkatkan kualitas dari produk paving block.

2. Mengetahui komposisi terbaik dari pembuatan paving block dengan menggunakan desain eksperimen.

3. Menganalisis faktor-faktor utama yang berpengaruh terhadap kekuatan tekan paving block.

4. Mengetahui faktor yang paling besar pengaruhnya terhadap kekuatan tekan paving block

5. Mengetahui penyebab kegagalan terbesar dalam pembuatan paving block dengan metode FMEA

Manfaat yang dapat diperoleh dari penelitian ini adalah: 1. Bagi Mahasiswa

2. Bagi Perusahaan

Hasil penelitian dapat dijadikan sebagai masukan bagi perusahaan untuk mengetahui faktor yang mengakibatkan kecacatan pada produk dan melakukan tindakan perbaikan kualitas produk dari hasil penelitian yang diperoleh.

3. Bagi Departemen Teknik Industri

Sebagai tambahan referensi untuk memperkaya laporan penelitian Teknik Industri dan dapat digunakan sebagai acuan bagi penelitian selanjutnya.

1.4. Batasan Masalah dan Asumsi

Batasan-batasan yang digunakan dalam penelitian ini adalah: 1. Objek penelitian adalah produk paving block.

2. Penelitian dilakukan di CV. Sigma Block.

3. Paving block yang diteliti dalam penelitian adalah paving block dengan tebal 6 cm dengan kuat tekan standar 200 kg/cm2.

4. Metode analisis yang digunakan adalah metode Taguchi dan Failure Mode and EffectAnalysis (FMEA).

5. Faktor-faktor yang digunakan adalah faktor-faktor yang dapat terukur dan disetujui oleh pihak manajemen pabrik.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah: 1. Penelitian dilakukan di laboratorium.

3. Faktor-faktor lain yang tidak digunakan tidak memiliki pengaruh yang signifikan terhadap kualitas paving block.

1.5. Sistematika Penulisan Tugas Sarjana

Sistematika penulisan laporan bertujuan untuk mempermudah dalam menyusun dan mempelajari bagian-bagian dari seluruh rangkaian penelitian. Adapun sistematika penulisan laporan hasil penelitian ini adalah:

BAB I Pendahuluan.Menguraikan latar belakang permasalahan yang ada dalam perusahaan dan kondisi perusahaan, rumusan masalah, tujuan dan manfaat penelitian, batasan masalah, asumsi-asumsi yang digunakan dan sistematika penulisan laporan.

BAB II Gambaran umum perusahaanCV. Sigma Block memproduksi paving block yang berlokasi di Jalan Ngumben Surbakti No 17, Padang Bulan,

Kota Medan, Provinsi Sumatera Utara.

BAB III Landasan teori.Teori pendukung yang digunakan adalah teori mengenai kualitas, desain eksperimen, metode Taguchi, dan teori mengenai metode falure mode and effect analysis (FMEA).

paving.Pengumpulan data baik data sekunder maupun data primer.Pengolahan

data menggunakan metode FMEA dan Taguchi serta analisis dan kesimpulan. BAB V Pengumpulan dan pengolahan data berisi data sekunder yaitu kekuatan tekan dari produk paving block yang diperoleh melalui pihak perusahaan, faktor-faktor yang mempengaruhi kegagalan/kerusakan paving block dan urutan proses produksi paving block dan data primer yaitu data kekuatan tekan paving block yang diperoleh berdasarkan komposisi dan bahan alternatif yang telah ditentukan. Pengolahan data menggunakan Taguchi untuk mengetahui pengaruh interaksi antar faktor terhadap kekuatan tekan paving danFMEA untuk mengidentifikasi faktor yang paling berpengaruh terhadap kegagalan/kecacatan paving.

BAB VI Analisis pemecahan masalah melaului analisis hasil pengolahan data taguchi dan perbaikan yang dapat diberikan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

CV. Sigma Block didirikan pada tahun 2008 oleh Petrus Barus, dan mulai beroperasi pada bulan Agustus 2008 yang berlokasi di Jl.Ngumban Surbakti no. 17, Sempakata, Medan – Sumatera Utara.

CV. Sigma Block bergerak dalam bidang manufacture concrete block. Concrete block adalah komposisi bahan bangunan yang dibuat dari campuran

semen portland atau bahan perekat hidrolis sejenisnya, air dan agregat dengan atau tanpa bahan lainnya yang tidak mengurangi mutu bata beton.

2.2. Ruang Lingkup Bidang Usaha

2.3. Lokasi Perusahaan

CV. Sigma Block terletak di Jalan Ngumban Surbakti no. 17, Sempakata, Kecamatan Padang Bulan,Kota Medan – Sumatera Utara. Lokasi CV Sigma Block dari pusat kota Medan memiliki jarak tempuh sekitar 15 KM.

2.4. Daerah Pemasaran

Seluruh hasil produksi CV. Sigma Block produknya dipasarkan didalam negeri khususnya daerah Sumatera Utara dan Aceh. CV. Sigma Block menggunakan pemasaran melalui sistem door to door kepada proyek dan sistem titip barang kepada toko material dengan tagihan pembayaran seminggu sekali. Pelanggan yang akan membeli concreteblock jugadapat memesan secara langsung atau melalui telepon kebagian administrasi CV. Sigma Block. Pelanggan yang memesan biasanya adalah toko bangunan atau perseorangan yang akan membangun bangunan.

2.5. Proses Produksi

Tujuan dari proses proses produksi di CV. Sigma Block adalah untuk memperoleh produk paving block, riol, batako, kansten, capstone. Proses produksi yang terjadi di pabrik ini akan menghasilkan tiga jenis produk berdasarkan ketebalannya, yaitu:

2.5.1. Standar Mutu Bahan/Produk

CV. Sigma Block mempunyai standar mutu untuk bahan baku yang digunakan. Untuk pasir, kadar lumpur yang diperbolehkan tidak boleh melebihi 0,8 %. Hal ini dilakukan agar mutu produk yang dihasilkan sesuai dengan yang diharapkan. Jika pasir memiliki kadar lumpur yang melebihi batas tersebut, ditakutkan kualitas produk akan menurun dan tidak sesuai dengan yang diharapkan.

Semen yang digunakan adalah semen berjenis portland. Semen ini merupakan semen yang biasa digunakan dalam konstruksi atau pembuatan bangunan. Batu kerikil yang digunakan adalah batu kerikil yang berukuran sekitar 0,5 cm. Batu kerikil ini berfungsi untuk menguatkan produk. Tekanan yang digunakan pada saat pengepresan yaitu 300-400 Kg/cm2.

2.5.2. Bahan yang Digunakan 2.5.2.1. Bahan Baku

Bahan baku yang digunakan pada CV. Sigma Block yaitu sebagai berikut: 1. Pasir

2. Semen

Semen yang digunakan berjenis portland. Semen portland adalah semen hidrolis yang dihasilkan dengan cara menghaluskan klinker yang terutama terdiri dari silikat-silikat kalsium yang bersifat hidrolis dengan gips sebagai bahan tambahan. Semen portland merupakan bahan ikat yang penting dan banyak dipakai dalam pembangunan. Semen yang dibutuhkan setiap hari sebanyak 250-300 sak. 1 saksama dengan 50 Kg.

3. Kerikil

Kerikil merupakan agregat kasar dalam pembuatan block. Kerikil berfungsi untuk menguatkan produk.Kerikil yang digunakan yaitu kerikil kacang.Kerilkil yang digunakan memiliki ukuran sekitar 0,5 cm. Kerikil yang dibutuhkan setiap hari sebanyak 8 m3.

4. Abu batu

Abu batu adalah batu yang dipecah dengan menggunakan stone crusher menjadi ukuran kecil yang berfungsi untuk menambah kekuatan beton pada campuran beton yang memakai jumlah semen yang sedikit. Jumlah abu batu yang dibutuhkan setiap hari yaitu 5 m3.

2.5.2.2.Bahan Penolong

adalah air. Air digunakan sebagai filler untuk menyatukan bahan baku seperti semen dan pasir. Penggunaan air sebagai bahan penolong disesuaikan dengan kebutuhan dan kemampuan adsorbsi pasir dan semen.

2.5.3. Uraian Proses Produksi

Proses produksi paving blockdiCV. Sigma Block secara garis besar dibagi atas 3 stasiun kerja, yaitu: stasiun pengadukan, stasiun pencetakan, dan stasiun pengeringan. Adapun proses produksi batako dan paving block adalah sebagai berikut:

1. Pasir diayak untuk mendapatkan pasir yang halus

2. Pasir,abu batu, kerikil kacangdan semen diaduk sampai rata dengan menggunakan mesin pengaduk (mixer) dan setelah rata ditambahkan serta air.

3. Adonan tersebut diaduk kembali sehingga didapat adukan yang rata dan siap dipakai.

4. Adukan yang siap dipakai ditempatkan dialat cetak paving block berupa lempengan besi khusus dengan menggunakan sekop.

5. Dengan menggunakan lempengan besi khusus tersebut adukan ditekan sampai padat dengan menggunakan mesin press

6. Paving block yang sudah jadi tersebut kemudian dikeluarkan dari cetakan

7. Berikutnya alat cetak dilepas dengan hati-hati sehingga paving block tersebut keluar dari alat cetaknya.

8. Proses berikutnya adalah mengeringkan paving block dengan cara di jemur di bawah terik matahari sehingga didapat paving block yang sudah jadi. Dapat dilihat pada Gambar 2.1.sebagai berikut:

2.5.4. Mesin dan Peralatan

Proses produksi CV. Sigma Block menggunakanmesin-mesin dan juga peralatan-peralatan yang sangat berperan dalammenghasilkan produknya yaitu Mixer, mesin Press.

2.5.4.1.Mesin Produksi

Spesifikasi mesin produksi yang ada di CV. Sigma Block adalah sebagai berikut:

1. Mixer

Mixer adalah mesin yang berfungsi untuk mengaduk adonan yaitu

campuran antara pasir, semen, kerikil dan abu batu dalam proses pembuatan concrete block.

2. Mesin Press

Mesin Press adalah mesin yang berfungsi untuk memberikan tekanan pada proses mencetak cocrete block. Tujuan pemberian tekanan tersebut adalah untuk memadatkan adonan yang akan dicetak. Mesin press yang digunakan di CV Sigma Block memiliki kekuatan tekan sekitar 300-400 kg/cm2

2.5.5. Utilitas

Utilitas dalam suatu pabrik merupakan unit pembantu produksi yang tidak

yang digunakan untuk dapat mengoperasikan seluruh alat dan mesin.Sumber tenaga yang digunakan berasal dari listrik yang diperoleh dari PLN.

2.5.6. Safety and Fire Protection

Safety and fire protection di CV Sigma Block didukung atas sarana dan

prasana yang disediakan oleh perusahaan untuk menunjang keamanan dan keselamatan kerja para pekerjanya. Adapun sarana dan prasarana tersebut antara lain:

1. Keamanan

Kegiatan keamanan dilaksanakan oleh security yang bekerja untuk menjaga keamanan disekitar wilayah pabrik dan gudang.

2. Keselamatan

Kegiatan keselamatan kerja dilengkapi peralatan kerja pendukung yang minimal seperti: sarung tangan, helm, dan sepatu boots.

Untuk kegiatan penaggulangan bahaya kebakaran, perusahaan juga melengkapi dengan peralatan kerja pendukung seperti racun api.

3. Kondisi Lingkungan Kerja

Berdasarkan hasil pengamatan diperoleh bahwa potensi bahaya yang ada di lingkungan kerja berhubungan dengan gangguan terhadap pengaman mesin yang berputar, temperatur, sirkulasi udara dan kebisingan (noise) yang terdapat di area kerja.

belum seluruhnya mematuhi kebijakan yang telah dibuat.Kemungkinan terjadinya potensi kebisingan adalah pada bagian unit pembangkit tenagadan sebagian besar di lantai produksi. Kesadaran para pekerja akan pentingnya kebijakan yang dibuat masih sangat rendah. Sama halnya dengan sistem manajemen yang belum maksimal dalam mensosialisasikan pentingnya kebijakan keselamatan kerja yang telah dibuat.

2.6. Struktur Organisasi Perusahaan

Struktur organisasi adalah bagian yang menggambarkan hubungan kerjasama antara dua orang atau lebih dengan tugas yang saling berkaitan untuk pencapaian suatu tujuan tertentu. Dengan adanya struktur organisasi dan uraian tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik karena akan terhindar dari tumpang tindih dalam perintah dan tangggung jawab. Organisasi ditentukan atau dipengaruhi oleh badan usaha, jenis usaha dan besarnya usaha dan sistem produksi perusahaan.

mencapai sesuatu atau beberapa tujuan melalui kegiatan orang lain dan mengawasi usaha-usaha individu dan kelompok untuk mencapai tujuan bersama. Struktur organisasi bagi perusahaan mempunyai peran yang sangat penting dalam menentukan dan memperlancar jalannya roda perusahaan. Struktur organisasi CV. Sigma Block dapat dilihat pada gambar 2.2.

Gambar 2.2. Struktur Organisasi CV. Sigma Block

2.6.1. Tugas dan Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan adanya personil yang memegang jabatan tertentu, seperti yang terdapat dalam struktur organisasi dimana masing-masing mempunyai tugas dan wewenang yang seimbang dengan wewenang yang diterima.

memiliki gambaran, batasan tugas dan tanggung jawabnya. Tugas dan tanggung jawab setiap jabatan di CV. Sigma Block dapat dilihat pada lampiran.

2.6.2. Jumlah Tenaga Kerja dan Jam kerja

Tenaga kerja yang bekerja di CV. Sigma Block hanya bekerja 1 shift,perincian jam kerja yang digunakan sebagai berikut:

1. Senin – Kamis

Pukul 07.00 WIB – 12.00 WIB : Jam kerja Pukul 12.00 WIB – 13.00 WIB : Jam istirahat

Pukul 13.00 WIB – 17.00 WIB : Jam kerja setelah istirahat 2. Jumat

Pukul 07.00 WIB – 11.30 WIB : Jam kerja Pukul 11.30 WIB – 13.30 WIB : Jam istirahat

Pukul 13.30 WIB – 17.00 WIB : Jam kerja setelah istirahat

Jumlah keseluruhan tenaga kerja pada CV. Sigma Block pada saat ini dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jumlah Karyawan CV. Sigma Block

No. Keterangan Total Karyawan (Orang)

1. Pemilik/Direktur 1

2. Manager 1

3. Mandor bagian produksi 1

4. Mandor bagian transportasi 1

5. Staff keuangan 2

6. Operator bagian produksi 10

7 Operator bagian transportasi 12

Total 28

BAB III

LANDASAN TEORI

3.1.Rekayasa Mutu4

Dalam dunia bisnis pangsa pasar dan tingkat profitabilitas adalah dua determinan pokok dari keberhasilan setiap perusahaan dalam menjalankan misinya di dunia bisnis.Perusahaan yang mampu memelihara pangsa pasar dan profitabilitas yang tinggi merupakan kekuatan perusahaan tersebut dalam membangun daya saing.Faktor-faktor yang sangat menentukan daya saing ialah waktu ancang-ancang, unit biaya dan mutu produk.Oleh karena itu, upaya perbaikan mutu telah mendapat perhatian semakin serius. Salah satu pendekatan yang efektif dalam perbaikan mutu produk adalah pembangunan mutu ke dalam proses dan produk secara tepat pada setiap tahapan desain produk dan proses nya.

Kata mutu memiliki arti yang bersifat relatif sehingga sering menimbulkan perbedaan persepsi diantara orang yang berbeda. Karena faktor mutu semakin menentukan dalam pembangunan pangsa pasar dan profitabilitas maka sangat tidak menguntungkan apabila tidak dapat dibangun persepsi yang sama tentang istilah tersebut.

American National Standards Institute / American Society of Quality

Control Memberikan defenisi mutu sebagai berikut:

Quality is the totality of features and characteristics of product or service

that bear on its ability to satisfy a given need.

3.2.Desain Eksperimen5

Seorang peneliti melakukan sebuah eksperimen secara nyata pada bidang penyelidikan, biasanya menemukan sesuatu tentang proses atau sistem tertentu. Secara teori, sebuah eksperimen adalah pengujian. Secara lebih formal, kita dapat mendefinisikan sebuah eksperimen sebagai sebuah pengujian atau serangkaian pengujian yang mana bertujuan untuk membuat perubahan kepada variabel input dari sebuah proses atau sistem sehingga kita bisa mengobservasi dan mengidentifikasi alasan-alasan dari perubahan-perubahan yang kemudian akan ditunjukkan pada respon output.

Eksperimentasi memainkan peranan penting dalam aktifitas teknologi komersialisasi dan realisasi produk, yang mana terdiri dari desain dan formula produk baru, pengembangn proses manufaktur, dan perbaikan proses. Tujuan dari banyak kasus mungkin untuk mengembangkan sebuah proses kuat, yang mana, sebuah proses terpengaruh secara minim oleh variabilitas dari sumber-sumber eksternal.

Eksperimentasi adalah bagian penting dari sebuah metode ilmiah (atau juga engineering). Sekarang terdapat situasi yang secara pasti dimana fenomena ilmiah yang dimengerti dengan sangat baik akan menghasilkan sesuatu yang yang sangat berguna termasuk model matematika yang dapat dikembangkan secara langsung dengan mengaplikasikan prinsip yang dimengerti dengan baik ini. Model-model dari banyak fenomena secara langsung mengikuti suatu mekanisme

fisika yang biasa disebut dengan model mekanis. Sebuah contoh sederhana dari persamaan umum untuk aliran di sebuah rangkaian listrik, hukum Ohm, E = IR. Bagaimanapun, banyak persoalan dibidang ilmiah dan engineering membutuhkan pengamatan dari sistem saat bekerja dan eksperimentasi untuk menjelaskan informasi tentang mengapa dan bagaimana hal tersebut bekerja.

Desain eksperimen yang baik sering menjadi model dari kinerja suatu sistem; yang secara eksperimen model-model yang tentukan disebut dengan model empiris. Sebuah desain eksperimen yang baik sangat penting karena hasil dan kesimpulan dapat ditarik dari sebuah eksperimen sebagian besar bergantung pada cara bagaimana data diperoleh.

3.3.Prinsip Dasar Desain Eksperimen6

Desain suatu eksperimen bertujuan untuk memperoleh atau mengumpulkan informasi sebanyak-banyaknya yang diperlukan dan berguna dalam melakukan penyelidikan persoalan yang akan dibahas. Desain eksperimen perlu dimengerti prinsip-prinsip dasar yang lazim digunakan dan dikenal yaitu: replikasi, randomisasi atau pengacakan dan kontrol lokal.

Sebelum memberikan penjelasan ketiga prinsip dasar diatas, terlebih dahulu akan dijelaskan pengertian tentang perlakuan, kekeliruan eksperimen dan unit eksperimen.

1. Perlakuan

Untuk kita di sini, dengan perlakuan dartikan sekumpulan daripada

6

kondisi eksperimen yang akan digunakan terhadap unit eksperimen dalam ruang lingkup desain yang dipilih. Perlakuan ini bisa berbentuk tunggal atau terjadi dalam bentuk kombinasi.

Ketika melakukan percobaan dalam rangka menyelidiki efek sejenis makanan terhadap sapi misalnya, maka perlakuan bisa berbentuk: a) jenis sapi, b) jenis kelamin sapi, c) umur sapi, atau d) ukuran makanan yang diberikan. Tiap perlakuan diatas merupakan perlakuan tunggal yang mungkin memberikan efek sendiri-sendiri terhadap variabel respon (berat badan misalnya). Efek perlakuan-perlakuan terhadap variabel respon mungkin saja terjadi dalam bentuk gabungan atau bentuk kombinasi beberapa perlakuan tunggal yang terjadi secara bersamaan. Dalam hal ini kita peroleh kombinasi perlakuan.Efek gabungan daripada jenis kelamin sapi dan ukuran makanan yang diberikan terhadap berat badan misalnya, merupakan salah satu kombinasi perlakuan yang mungkin terjadi.

2. Unit eksperimen

Unit terhadap perlakuan tunggal (yang mungkin merupakan gabungan beberapa faktor) dikenakan dalam sebuah replikasi eksperimen dasar.Dalam contoh di atas misalnya, seekor sapi merupakan unit eksperimen dalam percobaan menyelidiki efek makanan terhadap sapi.

3. Kekeliruan eksperimen

unit eksperimen dan pengaruh gabungan dari semua faktor tambahan yang mempengaruhi karakteristik yang sedang dipelajari.

Tentu saja kekeliruan kesperimen ini hendaknya diusahakan supaya terjadi sekecil-kecilnya. Cara yang lazim ditempuh untuk menguranginya antara lain dengan jalan: menggunakan informasi sebaik-baiknya tentang variabel yang telah ditentukan dengan tepat, melakukan eksperimen seteliti-telitinya dan menggunakan disain eksperimen yang lebih efisien.

Prinsip dasar yang lazim digunakan dan dikenal yaitu: replikasi, randomisasi atau pengacakan dan kontrol lokal berikut penjelasannya.

1. Replikasi

Replikasi diartikan dengan pengulangan daripada eksperimen dasar. Replikasi diperlukan karena dapat:

a. Memberikan taksiran kekeliruan eksperimen yang dapat dipakai untuk menentukan panjang interval konfidensi atau dapat digunakan sebagai satuan dasar pengukuran untuk penetapan taraf signifikansi daripada perbedaan-perbedaan yang diamati.

b. Menghasilkan taksiran yang lebih akurat untuk kekeliruan eksperimen. c. Memungkinkan kita untuk memperoleh taksiran yang lebih baik mengenai

efek rata-rata daripada suatu faktor.

2. Pengacakan atau Randomisasi

ialah pengamatan-pengamatan (jadi juga kekeliruan-kekeliruan) berdistribusi secara independen.Asumsi ini sukar untuk dapat dipenuhi tetapi dengan jalan berpedomen kepada prinsip sampel acak (random sampel) yang diambil dari sebuah populasi atau berpedoman pada perlakuan acak terhadap unit eksperimen, maka pengujian dapat dijalankan seakan-akan asumsi yang diambil benar adanya.

Dengan kata lain, pengacakan menyebabkan penguijian menjadi berlaku yang menyebabkan pula memungkinkannya data dianalisi dengan anggapan seolah-olah asumsi tentang independen dipenuhi. Pengacakan memungkinkan kita untuk melanjutkan langkah-langkah berikutnya dengan anggapan soal independensi sebagai suatu kenyataan.Ini berarti bahwa pengacakan tidak menjamin terjadinya independensi, melainkan hanyalah memperkecil adanya korelasi antar pengamatan.

Selain daripada keberhasilan untuk membuat korelasi antar kekeliruan sekecil-kecilnya, pengacakan juga merupakan suatu cara untuk ”menghilangkan” bias. Misalnya pada contoh berikut:

adanya pengaruh A terhadap B dalam penggunaannya; bisa jadi B telah “belajar” daripada A. Bias ini akan diperkecil jika dilakukan pengacakan mengenai penggunaan metoda terhadap objek sampel. Jadi secara acak ditentukan metoda mana yang harus digunakan labih dahulu terhadap unit eksperimen yang tidak secara berurutan A lalu B. Pengacakan dalam hal ini misalnya, dapat dilakukan melalui undian dengan sebuah mata uang.

3. Kontrol lokal

Kontrol lokal merupakan sebagian daripada kesluruhan prinsip disain yang harus dilaksanakan. Biasanya merupakan langkah-langkah atau usaha-usaha yang berbentuk penyeimbangan, pengkotakan atau pemblokan dan pengelompokan daripada unit-unit eksperimen yang digunakan dalam disain. Jika replikasi dan pengacakan pada dasarnya akan memungkinkan berlakunya uji signifikansi, maka kontrol lokal menyebabkan desain lebih efisien, yaitu menghasilkan prosedur pengujian dengan kuasa yang lebih tinggi.

Dengan pengelompokan akan diartikan sebagai penempatan sekumpulan unit eksperimen yang homogen ke dalam kelompok-kelompok agar supaya kelompok yang berbeda memungkinkan untuk mendapatkan perlakuan yang berbeda pula.

peneliti mengenai sifat atau kelakuan unit-unit eksperimen, maka dapat dibuat desain eksperimen yang sedemikian rupa sehingga kebanyakan daripada variasi yang dapat diduga tidak menjadi bagian daripada keliruan eksperimen.Dengan jalan demikian dapat diperoleh disain yang lebih efisien.

Dengan penyeimbangan diartikan usaha memperoleh unit-unit eksperimen, usaha pengelompokan, pemblokan dan penggunaan perlakuan terhadap unit-unit eksperimen sedemikian rupa sehingga dihasilkan suatu konfigurasi atau formasi yang seimbang. Untuk desain tertentu mungkin proses penyeimbangan ini praktis tidak dapat dicapai dalam hal lainnya mungkin dapat menghasilkan keseimbangan parsil, hampir terjadi keseimbangan atau keseimbangan sempurna.

3.4. Single-Factor Experiment7

Pada single-factor experiment hanya salah satu faktor yang diselidiki.Faktor ini mungkin baik kualitatif atau kuantitatif. Jika level faktor adalah kualitatif (jenis alat, jenis material, dan lain-lain), itu adalah disebut faktor kualitatif. Jika level faktor adalah kuantitatif (suhu, tekanan, kecepatan, dan lain-lain), itu disebut faktor kuantitatif. Level faktor bisa diperbaiki (memilih level tertentu) atau acak (memilih secara acak).

Beberapa contoh single-factor experiment adalah:

a. Mempelajari pengaruh jenis alat pada permukaan akhir dari bagian mesin b. Pengaruh jenis tanah terhadap hasil

c. Pengaruh jenis program pelatihan terhadap kinerja peserta d. Pengaruh suhu terhadap proses akhir

e. Pengaruh kecepatan pada permukaan akhir dari bagian mesin

Jika level telah ditetapkan, maka model statistik yang terkait disebut Model efek tetap. Masing-masing level faktor dianggap sebagai perlakuan.

3.4.1. Completely Randomized Design

Dalam single-factor experiment jika urutan eksperimen serta alokasi eksperimental unit (sampel) benar-benar acak, hal itu disebut rancangan acak lengkap (completely randomized design). Model statistik completely randomized design dapat dilihat sebagai berikut:

7 Krishnaiah,K. 2012. Applied Design of Experiments and Taguchi Methods. PHI Learning Private

Yij = μ + Ti + eij ��

= 1, 2, … ,� �= 1, 2, … ,�

dimana,

Yij = pengamatan j dari perlakuan ke-i / level

μ = rata-rata keseluruhan

Ti = Pengaruh perlakuan i

eij = error

Model statistik diatas adalah model statistik linier yang sering disebut sebagai model efek. Juga disebut sebagai satu arah atau faktor tunggal model Analysis of Variance (ANOVA). Tujuannya di sini adalah untuk menguji

hipotesis yang tepat tentang cara perlakuan dan memperkirakannya.

Untuk pengujian hipotesis, model error diasumsikan menjadi variabel acak yang berdistribusi normal secara independen dengan rata-rata nol dan varians σ2.Dan σ2

diasumsikan konstan untuk semua levelan faktor tersebut.

Hipotesis yang tepat adalah sebagai berikut:

H0: T1 = T2 = … = Ta= 0

H1: Ti≠ 0, setidaknya untuk satu i

3.4.2. Randomize Completely Block Design

Dalam setiap variabilitas percobaan faktor gangguan dapat mempengaruhi hasil.Faktor gangguan atau noise factor mempengaruhi respon percobaan. Jika faktor gangguan tidak ditangani dengan baik dalam desain, varians kesalahan akan besar dan kadang-kadang kita mungkin tidak dapat mengetahui atribut apakah yang mempengaruhi dalam perlakuan. Ketika faktor gangguan diketahui dan terkendali, dapat digunakan rancangan acak.Dalam desain ini kita mengendalikan variasi karena salah satu sumber gangguan.Sebagai contoh, misalkan ada empat jenis mata bor yang digunakan untuk mengebor lubang. Kami ingin menentukan apakah keempat bor menghasilkan permukaan akhir yang sama atau tidak. Jika eksperimen memutuskan untuk memiliki empat pengamatan untuk setiap bor, ia membutuhkan 16 uji sampel. Jika dia memberikan sampel secara acak ke empat bor, itu akan menjadi completely randomized design. Jika sampel ini homogen (memiliki lebih atau kurang sifat metal yang sama), variasi antara perlakuan dapat dikaitkan dengan bor. Jika sampel berbeda dalam sifat metal, sulit untuk menyimpulkan apakah permukaan akhir ini disebabkan oleh bor atau sampel dan kesalahan acak akan mengandung kesalahan dan variabilitas antara sampel.

(bor).Desain ini banyak digunakan dalam praktek. Blok dapat batch bahan, mesin, hari, orang, laboratorium yang berbeda, dan lain-lain yang berkontribusi terhadap variabilitas yang dapat dikendalikan. Dalam desain ini blok mewakili pembatasan pengacakan. Tapi dalam blok pengacakan diperbolehkan. Dengan rumus sebagai berikut:

Yij = μ + Ti + Bj + eij ��

= 1, 2, … ,� �= 1, 2, … ,�

dimana,

μ = rata-rata keseluruhan

Ti = efek perlakuan ke-i

Bj = efek blok j

eij = random error

3.4.3. Balanced Incomplete Block Design (BIBD)

Jika setiap perlakuan tidak ada dalam setiap blok, hal itu disebut randomized incomplete block design. Ketika semua perbandingan perlakuan

sama-sama penting, kombinasi perlakuan di setiap blok harus dipilih secara seimbang, yaitu, setiap pasang perawatan terjadi bersama-sama beberapa kali sebagai setiap pasangan lainnya. Jenis desain ini disebut balanced incomplete block design (BIBD). Incomplete block designs digunakan ketika ada kendala

Dengan mengacu pada percobaan pengujian permukaan akhir, misalkan ukuran spesimen hanya cukup untuk menguji tiga mata bor saja, kita pergi untuk rancangan lengkap seimbang. Misalkan dalam rancangan acak (hari sebagai blok), empat percobaan yang akan dilakukan disetiap blok untuk setiap perlakuan. Jika hanya 3 percobaan yang mungkin dalam setiap hari, kita bisa menggunakan BIBD. Demikian pula jika batch bahan baku (blok) hanya cukup untuk melakukan hanya tiga perlakuan dari empat, kita menggunakan BIBD. Model statistik adalah sebagai berikut:

Yij = μ + Ti + Bj + eij ��

= 1, 2, … ,� �= 1, 2, … ,�

dimana,

Yij = pengamatan ke-i di blok j

μ = rata-rata keseluruhan

Ti = efek perlakuan ke-i

Bj = efek blok j

eij = random error

3.4.4. Latin Square Design

gangguan. Dalam desain latin square, dua sumber variabilitas dihilangkan melalui blocking dalam dua arah. Sebagai contoh, sebuah penelitian pusat ruang angkasa

sedang mencoba untuk mengembangkan propelan padat untuk digunakan dalam roket mereka.Saat ini mereka bereksperimen dengan empat formulasi yang berbeda. Setiap formulasi dibuat dari batch bahan baku yang hanya cukup untuk menguji empat formulasi. Formulasi ini disusun oleh operator yang berbeda dalam hal keterampilan dan level pengalamannya.

Dengan demikian, ada dua sumber variasi, salah satu adalah batch material dan yang kedua adalah operator.Oleh karena itu, desain terdiri dari pengujian formulasi sekali dengan setiap batch bahan dan masing-masing formulasi dipersiapkan hanya sekali oleh masing-masing operator.Dengan demikian, prinsip blocking digunakan untuk memblokir batch bahan serta operator.Hal ini

menyebabkan pembatasan pengacakan di kedua arah (kolom dan baris). Dalam desain ini perlakuan ditandai dengan huruf Latin A, B, C, ..., dan lain-lain, dan karena itu disebut desain latin square. Dalam desain ini, setiap huruf hanya muncul sekali dalam setiap baris dan hanya sekali dalam setiap kolom. 5 x 5 desain latin square ditunjukkan pada Tabel 3.1.

Tabel 3.1. Desain Latin Square 5 x 5

A B C D E

C D E A B

D E A B C

E A B C D

3.5. Multi-factor Factorial Experiments

Dalam single-factor experiment, hanya satu faktor dipelajari. Dan level faktor tersebut adalah perlakuan. Tujuan utama dari percobaan ini adalah untuk membandingkan perawatan di semua kemungkinan pasangan untuk memilih perlakuan terbaik atau alternatifnya.Ketika sejumlah faktor yang terlibat dalam percobaan lebih dari satu, kita menyebutnya sebagai percobaan faktorial.

Dalam percobaan faktorial, kombinasi dari dua atau lebih level dari lebih satu faktor perlakuannya. Artinya, setiap level dari salah satu faktor dikombinasikan dengan setiap level faktor-faktor lain. Ketika semua perlakuan yang mungkin dipelajari, kita menyebutnya sebagai full factorial experiment.Jika jumlah faktor hanya dua, itu disebut two-factor experiment.

3.5.1. Two-Factor Factorial Experiment

Misalkan kita ingin mempelajari pengaruh suhu dan tekanan pada waktu reaksi dari proses kimia. Selanjutnya kita ingin menyelidiki suhu pada dua tingkat (70 °C dan 90 °C) dan tekanan pada dua tingkat (200 MPa dan 250 MPa).

Two-factor factorial experimentakan direpresentasikan sebagai diberikan

dalam Tabel 3.2.

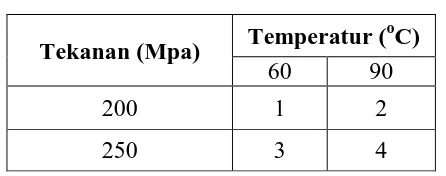

Tabel 3.2.Two-factor factorial experiment Tekanan (Mpa) Temperatur (

o

C)

60 90

200 1 2

Perhatikan bahwa ada empat kombinasi perlakuan (1, 2, 3 dan 4) dalam desain dua faktor sebagai diberikan pada Tabel 4.1. Dua faktor dilambangkan dengan A dan B dan keduanya telah ditetapkan. Dengan persamaan sebagai berikut:

Yij = μ + Ai + Bj + (AB)i j + eijk �

�= 1, 2, … ,� �= 1, 2, … ,� �= 1, 2, … ,�

dimana,

μ = rata-rata keseluruhan

Ai = efek level ke-i dari faktor A

Bj = efek level ke-j dari faktor B

ABij = efek interaksi antara A dan B

eijk = random error

3.5.2. Three-Factor Factorial Experiment

memiliki minimal dua pengulangan.Jika semua faktor tetap, kita dapat merumuskan hipotesis yang tepat dan menguji semua efek.

Dalam model efek tetap (semua faktor tetap), F-statistik dihitung dengan membagi mean square semua efek oleh kesalahan mean square.Jumlah derajat kebebasan untuk efek utama adalah jumlah tingkat satu faktor dikurangi, dan derajat kebebasan untuk interaksi adalah produk dari derajat kebebasan yang terkait dengan efek interaksi individu. Dengan persamaan sebagai berikut:

Yij = μ + Ai + Bj + (AB)i j + Ck + (AC)ik + (BC)jk +ABC)ijk + e(ijk)l �

�= 1, 2, … ,� �= 1, 2, … ,� �= 1, 2, … ,� �= 1, 2, … ,�

3.6. Desain Eksperimen Taguchi8

1. Tahap Perencanaan

Desain eksperimen Taguchi dibagi menjadi tiga tahap utama yang mencakup semua pendekatan eksperimen. Tiga tahap tersebut adalah:

2. Tahap Pelaksanaan 3. Tahap Analisa

Tahap perencanaan merupakan tahap terpenting. Seorang peneliti akan belajar berbagai hal dari beberapa eksperimen, kadangkala informasi yang diperoleh dari eksperimen akan positif dan juga negatif. Informasi positif merupakan indikasi tentang faktor dan level-level manakah yang akan mengarah

8

kepada peningkatan performansi produk atau proses. Informasi yang negatif merupakan indikasi tentang faktor-faktor manakah yang tidak berpengaruh terhadap peningkatan performansi produk atau proses, namun faktor-faktor yang berpengaruh tidak dapat ditemukan.

Tahap Pelaksanaan merupakan tahap terpenting berikutnya, ketika hasil-hasil pengujian dikumpulkan. Jika eksperimen terencana dan terlaksana secara baik, analisa akan jauh lebih mudah dilakukan dan akan menghasilkan informasi positif tentang faktor dan level.

Tahap Analisa merupakan tahap yang tingkat kepentingannya paling kecil dalam kaitanna dengan apakah eksperimen akan meperoleh hasil yang positif. Namun fase ini paling bersifat statistik. Karena keterlibatan statistiknyua paling besar, tahap analisa umumnya merupakan tahap yang paling kurang dimengerti oleh ahli produk atau proses.

Desain eksperimen yang baik, apabila eksperimen yang dilakukan sesuai dengan masalahnya dan mempunyai efisiensi yang tinggi, yaitu apabila eksperimen dilakukan dengan menggunakan biaya, waktu dan usaha yang minimum tetapi dapat memberikan informasi yang optimum.Langkah-langkah utama untuk eksperimen yang efektif dapat dilihat sebagai berikut ini.

3.6.1. Tahap Perencanaan Eksperimen

derajad kebebasan, dan pemilihan matriks ortogonal.

1. Langkah pertama adalah merumuskan/mendefenisikan masalah atau fokus yang akan diselidiki dalam eksperimen.

2. Tujuan yang melandasi eksperimen harus dapat menjawab apa yang telah dinyatakan pada perumusan masalah, yaitu mencari sebab yang menjadi akibat pada masalah yang kita amati.

3. Dalam merencanakan suatu eksperimen harus dipilih dan ditentukan dengan jelas variabel tak bebas mana yang akan diselidiki.

Dalam eksperimen taguchi variabel tak bebas adalah karakteristik kualitas yang terdiri dari tiga ketegori, yaitu karakteristik yang dapat diukur contohnya temperatur, berat, tekanan, dan lain-lain. Karakteristik atribut contohnya retak, jelek, baik, dan lain-lain.Karakteristik dinamik merupakan fungsi representasi dari proses yang diamati. Proses yang diamati digambarkan sebagai signal dan output digambarkan sebagai hasil dari signal. Sebagai contoh adalah sistem

transmisi otomatis dengan input putaran mesin dan output adalah perubahan getar.

potensial.

5. Faktor-faktor yang diamati terbagi atas faktor kontrol dan faktor gangguan. Dalam metode Taguchi keduanya perlu diidentifikasi dengan jelas sebab pengaruh antar kedua faktor tersebut berbeda. Faktor kontrol adalah faktor yang nilainya dapat diatur atau dikendalikan dan faktor gangguan adalah faktor yang tidak bisa diatur atau bila diatur akan membutuhkan biaya yang tinggi.

6. Pemilihan jumlah level penting artinya untuk ketelitian hasil eksperimen dan ongkos pelaksanaan eksperimen. Makin banyak level yang diteliti maka hasil eksperimen akan lebih teliti karena data yang diperoleh lebih banyak. Tetapi banyaknya level akan meningkatkan jumlah pengamatan sehingga menaikkan ongkos eksperimen.

7. Perhitungan derajad kebebasan

Penghitungan derajad kebebasan dilakukan untuk menghitung jumlah minimum eksperimen yang harus dilakukan untuk menyelidiki faktor yang diamati. Bentuk umum persamaan umum dari derajad kebebasan matrik ortogonal (Ortognal Array), (Voa), dalam menentukan jumlah eksperimen yang akan diamati adalah sebagai berikut:

Voa = banyaknya eksperimen – 1 Dimana:

Voa = Derajad kebebasan matrik ortogonal

persamaanya adalah sebagai berikut:

Vlf = banyaknya eksperimen – 1 Dimana:

Vlf = Derajat kebebasan faktor dan level

Untuk mengetahui derajad kebebasan dari sebuah matriks eksperimen atau total derajat kebebasan adalah:

Total Vlf = (banyaknya faktor) x (Vlf) Dimana:

Vlf = Derajat kebebasan faktor dan level 8. Pemilihan matriks ortogonal

Bentuk umum dari model matriks ortogonal adalah: La(bc)

Dimana:

L = Rancangan bujur sangkar latin a = Banyak baris/eksperimen b = Banyak level

c = banyak kolom/faktor

Untuk memilih matriks ortogonal yang cocok atau sesuai dengan eksperimen dilakukan perhitungan derajat kebebasan untuk eksperimen yang akan dilakukan dan terhadap matrik ortogonal pada level tertentu dengan menggunakan rumus sebagai berikut:

Derajad kebebasan = (banyaknya faktor) x (banyaknya level – 1)

matriks ortogonal seperti dalam Table 3.3.

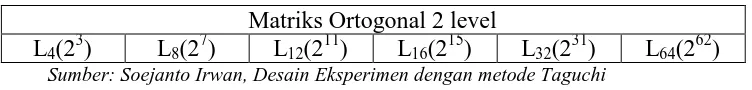

Tabel 3.3. Matriks Ortogonal Standar dengan 2 Level Matriks Ortogonal 2 level

L4(23) L8(27) L12(211) L16(215) L32(231) L64(262) Sumber: Soejanto Irwan, Desain Eksperimen dengan metode Taguchi

Dasar untuk mendesai eksperimen dengan menggunakan metodologi Taguchi adalah matriks ortogonal.Ortogonalitas berarti keseimbangan yang tidak bercampur. Pada Tabel 3.4, level 1 terjadi empat kali, dan level 2 terjadi empat kali juga.

Matriks ortogonal L8(27) dapat dilihat pada Tabel 3.4.

Tabel 3.4. Matriks Ortogonal L8(27)

Sumber: Soejanto Irwan, Desain Eksperimen dengan metode Taguchi

Memilih matriks ortogonal yang cocok/sesuai dengan eksperimen adalah derajad kebebasan pada matriks ortogonal standar harus lebih besar atau sama dengan perhitungan derajad kebebasan pada eksperimen.

Pada Tabel 3.5. terlihat faktorial penuh yang terdiri dari dua faktor dan interaksi

Matriks Ortogonal L4(23)

Sumber: Soejanto Irwan, Desain Eksperimen dengan metode Taguchi

Selain menentukan efek faktor secara individual, dengan menggunkan teknik yang sama kita dapat mengetahui efek yang disebabkan oleh interaksi. Pada tabel analisis orthogonal array terdapat interaksi faktor A dan B perhitungan efek dari interaksi dapat dilakukan seperti menghitung efek faktor secara individual.9

Eksperimen

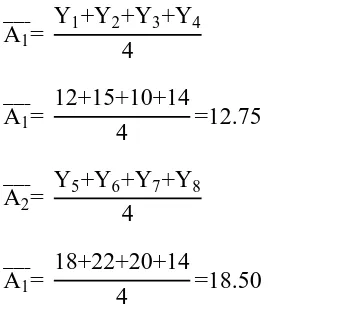

Efek faktor A dapat dihitung dengan cara sebagai berikut:

A1

Tabel orthogonalarray yang melibatkan interaksi dapat dilihat pada Tabel 3.6.

Tabel 3.6. Analisis Orthogonal ArrayL8(27)

Faktor / Interaksi Respon

9 Peace. Glen Stuart.Taguchi Methods( Massachusetts, Addison-Weshley Publishing

A B AxB C D E F y

Sumber: Glen Stuart, Taguchi Methods

Untuk menghitung pengaruh interaksi maka perhatikan tabel 3.6 pada kolom 3 yaitu interaksi AxB. Kemudian hitung dengan cara yang sama untuk menentukan efek faktor A. Perhitungan interaksi AxB adalah sebagai berikut.

AxB1

Tidak ada setingan level pada percobaan untuk interaksi. Interaksi merupakan hasil dari reaksi pengaturan faktor A dan B secara individual. Jika kita berpikir interaksi merupakan persilangan hasil faktor A dan B maka hal tersebut adalah mungkin.

peletakan faktor dan interaksi untuk setiap matriks ortogonal.

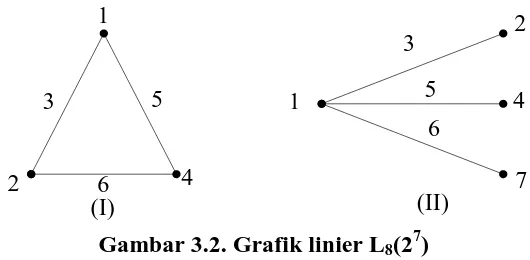

a. Grafik linier

Grafik linier adalah representasi grafik dari informasi interaksi dalam suatu matriks eksperimen.Setiap titik pada grafik linier mewakili suatu faktor utama dan garis yang menghubungkan dua titik menggambarkan interaksi antar dua faktor utama yang bersangkutan. Grafik linier L4(23) menunjukkan interaksi tunggal terlihat pada Gambar 3.1.

1 3 2

Gambar 3.1. Grafik linier L4(23)

Sumber: Soejanto Irwan, Desain Eksperimen dengan metode Taguchi

Grafik linier L8(27) menunjukkan interaksi tunggal terlihat pada Gambar 3.2.

Sumber: Soejanto Irwan, Desain Eksperimen dengan metode Taguchi

b. Tabel triangular

Tabel triangular memuat seluruh kemungkinan dan kolom-kolom interaksi untuk setiap tabel matriks ortogonal.

Pelaksanaan eksperimen meliputi penentuan jumlah replikasi eksperimen dan randomisasi pelaksanaan eksperimen.

1. Jumlah Replikasi

Replikasi adalah perulangan kembali perlakuan yang sama dalam suatu percobaan dengan kondisi yang sama untuk memperoleh ketelitian yang lebih tinggi.

2. Randomisasi

Secara umum randomisasi dimaksudkan untuk:

1) Meratakan pengaruh dari faktor-fator yang tidak dapat dikendalikan pada semua unit eksperimen.

2) Memberikan kesempatan yang sama pada semua unit eksperimen untuk menerima suatu perlakuan sehingga diharapkan ada kehomogenan pengaruh dari setiap perlakuan yang sama.

3) Mendapatkan hasil pengamatan yang bebas satu sama lain.

Jika replikasi dengan tujuan untuk memungkinkan dilakukan uji signifikan, maka randomisasi bertujuan menjadikan uji tersebut valid dengan menghilangkan sifat bias.

3.6.3. Tahap Analisa

Pada analisis dilakukan perhitungan dan pengujian data dengan statistik seperti analisis variansi, tes hipotesa dan penerapan data hasil eksperimen.