Elisa Putri Karolina : Pengaruh Konsentrasi Alkali Aktif Di Dalam White Liquor Terhadap Bilangan Kappa Pada Unit

PENGARUH KONSENTRASI ALKALI AKTIF DI DALAM

WHITE LIQUOR TERHADAP BILANGAN KAPPA

PADA UNIT DIGESTER DI PT. TOBA PULP LESTARI, Tbk

KARYA ILMIAH

ELISA PUTRI KAROLINA

062409022

PROGRAM STUDI DIPLOMA - 3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH KONSENTRASI ALKALI AKTIF DI DALAM WHITE LIQUOR TERHADAP BILANGAN KAPPA PADA UNIT DIGESTER

DI PT. TOBA PULP LESTARI, Tbk

KARYAILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat memperoleh gelar Ahli Madya

ELISA PUTRI KAROLINA 062409022

PROGRAM STUDI DIPLOMA - 3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS USMATERA UTARA

PERSETUJUAN

Judul :PENGARUH KONSENTRASI ALKALI

AKTIF DI DALAM WHITE LIQUOR TERHADAP BILANGAN KAPPA PADA UNIT DIGESTER DI PT.TOBA PULP LESTARI,Tbk

Kategori : KARYA ILMIAH

Nama : ELISA PUTRI KAROLINA

Nomor Induk Mahasiswa : 062409022

Program Studi : DIPLOMA (D3) KIMIA INDUSTRI

DEPARTEMEN : KIMIA

FAKULTAS : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, Juni 2009

Diketahui/Disetujui Oleh

Ketua Departemen Kimia FMIPA USU Pembimbing

DR. RUMONDANG BULAN, MS DRS. FIRMAN SEBAYANG, MS

PERNYATAAN

PENGARUH KONSENTRASI ALKALI AKTIF DI DALAM WHITE LIQUOR TERHADAP BILANGAN KAPPA PADA UNIT DIGESTER

DI PT. TOBA PULP LESTARI, Tbk

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2009

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala berkat dan penyertaan Nya sehingga penulis dapat menyelesaikan karya ilmiah ini dengan judul “Pengaruh Konsentrasi Alkali Aktif Di Dalam White Liquor

Terhadap Bilangan Kappa Pada Unit Digester Di PT. Toba Pulp Lestari, Tbk”.

Tugas akhir ini merupakan syarat memperoleh gelar Ahli Madya pada Jurusan Kimia Industri D-3 Fakultas Matematika dan Ilmu Pengetahuan Alam (FMIPA) USU Medan.

Secara khusus penulis ingin mengucapkan terima kasih yang tak terhingga kepada orang tua tercinta, ayahanda S.Purba dan ibunda T.Sembiring yang telah memberikan dukungan moril, spiritual, maupun materil sehingga penulis dapat menyelesaikan tugas akhir ini.

Pada kesempatan ini penulis juga ingin mengucapkan terima kasih kepada semua pihak yant telah membantu penulis dalam menyelesaikan tugas akhir ini,antara lain:

1. Bapak Drs. Firman Sebayang, MS selaku dosen pembimbing yang telah

membimbing dan mengarahkan penulis dalam menyelesaikan karya ilmiah ini. 2. Ibu DR. Rumondang Bulan, MS selaku ketua Departemen Kimia FMIPA USU 3. Seluruh dosen dan karyawan/staf program studi Diploma-3 FMIPA USU

4. Bapak Jhoni Marpaung dan Frans Pasaribu sebagai pembimbing lapangan

yang telah membimbing dan mengarahkan penulis selama melakukan praktek kerja lapangan

5. Abang dan adik penulis, Jhon Hendrik dan Jonatan Ricardo yang telah

memberikan dukungan dan semangat pada penulis dalam menyelesaikan karya ilmiah ini.

6. Teman-teman separtner semasa PKL, Juli, Eliana, Mery yang telah menjadi teman yang selalu menemani penulis selama melaksanakan PKL baik dalam suka maupun duka dan juga telah membantu dalam penyelesaian karya ilmiah ini.

7. Teman-teman seperjuangan jurusan Kimia Industri stambuk’06 khususnya Dina, Domi, Netti, Susi, Dewi, Santi, Helga, Floren, Risna, Mutiara, Widya, Erix, Firman, Jefri yang telah memberikan dukungan, semangat dan selalu bersam-sama dengan penulis baik dalam suka maupun duka. Bisa mengenal kalian adalah pengalaman berharga di hidupku.

8. Teman-teman semasa SMA yang telah memberi dukungan, semangat dan doa dalam penyelesaian tugas akhir ini, khususnya buat Lily yang telah membantu mencarikan buku sebagai bahan teori pada karya ilmiah ini.

9. Seseorang yang istimewa, Ian Putra yang selalu memberikan perhatian, semangat, doa dan selalu sabar menghadapi penulis.

Akhir kata dengan segala kerendahan hati, penulis mengharapkan karya ilmiah ini akan bermanfaat bagi kita semua.

Medan, Juni 2009

Penulis

ABSTRAK

THE INFLUENCE OF CONCENTRATION OF ACTIVE ALKALI IN WHITE LIQUOR TO KAPPA NUMBER AT DIGESTER UNIT

IN PT. TOBA PULP LESTARI, Tbk

ABSTRACT

DAFTAR ISI

1.2. Permasalahan 3

1.3. Tujuan 4

1.4. Manfaat 4

BAB II. TINJAUAN PUSTAKA

2.1. Teori Umum Kayu 5

2.2. Sifat-Sifat Umum Kayu 5

2.2.1. Sifat fisik kayu 5

2.4. Proses Pembuatan Pulp 11

2.4.1. Pembuatan Pulp Mekanik 11

2.4.2. Pembuatan Pulp Semi Kimia 11

2.4.3. Pembuatan Pulp Kimia 12

2.5. Tahap-Tahap Proses Pembuatan Pulp 16

2.5.1. Pemasakan (Digester) 16

2.5.2. Pencucian (washing 23

2.5.3. Pemutihan (bleaching) 23

2.6. Teori Bilangan Kappa 24

BAB III. BAHAN DAN METODE

3.1. Alat dan Bahan 26

3.1.1. Alat 26

3.1.2. Bahan 27

3.2. Prosedur Kerja 27

3.2.1. Menganalisa alkali aktif (NaOH & NaS) dalam White Liquor 27

BAB IV. DATA DAN PEMBAHASAN

4.1. Data 31

4.2. Pembahasan 40

BAB V. KESIMPULAN DAN SARAN

5.1. Kesimpulan 42

5.2. Saran 43

DAFTAR PUSTAKA 44

DAFTAR TABEL

Halaman

Tabel 1.1. Komposisi Bahan Kimia antara Kayu Keras dan Kayu Lunak 11

Tabel 4.1. Data Pengamatan pada saat Proses Pemasakan Berlangsung 31

Tabel 4.2. Faktor Koreksi 34

Tabel 4.3. Data Kandungan Alkali Aktif dalam White Liquor dan

Bilangan Kappa 35

Tabel 4.4. Data Metode Least Square 36

DAFTAR GAMBAR

Halaman

BAB I PENDAHULUAN

1.1.Latar Belakang

Di era globalisasi ini dengan kemajuan ilmu pengetahuan dan teknologi yang semakin

canggih, ini membuat kebutuhan kertas semakin bertambah dan menempatkan dirinya

sebagai sesuatu yang hampir luar biasa pentingnya, antara lain berfungsi sebagai

produk pengepakan utama, bahan lembaran industri, dll. Indonesia yang kaya akan

hutan yang ditumbuhi berbagai jenis kayu memiliki prospek yang sangat cerah untuk

mendirikan industri pulp dan kertas. Pulp sebagai bahan baku kertas dapat dibuat dari

semua jenis kayu, baik jenis kayu yang berserat panjang (hard wood) maupun kayu

yang berserat pendek (soft wood).

Pulp (bubur kayu) merupakan bahan baku dalam pembuatan kertas, rayon dan

senyawa-senyawa kimia turunan selulosa lainnya. Proses pembuatan pulp yang paling

banyak dipakai saat ini adalah proses sulfat atau sering disebut juga dengan kraft,

penyebab utamanya adalah karena proses kraft memiliki keunggulan dibandingkan

dengan proses lain, dimana prosesnya sangat sederhana, cepat, menghasilkan pulp

yang memiliki kekuatan yang tinggi dan dapat dipakai untuk pembuatan pulp dari

Salah satu proses penting dalam pembuatan pulp yaitu proses pemasakan kayu

yang telah dibuat chip yang dilakukan dalam sebuah bejana yang cukup besar dan

tinggi yang disebut digester dan dengan menggunakan panas dan reaksi kimia.

Pemasakan ini bertujuan untuk menghilangkan zat-zat non selulosa yang terdapat

didalam bahan baku. Bahan kimia yang digunakan sebagai larutan pemasak yaitu lindi

putih (white liquor) yang mengandung bahan kimia aktif (alkali aktif) yaitu campuran

larutan Natrium Hidroksida (NaOH) dan Natrium Sulfida (Na2S) serta mengandung

bahan kimia yang tidak aktif yaitu Natrium Karbonat (Na2CO3).

Pada saat proses pemasakan berlangsung, kebutuhan alkali aktif merupakan

salah satu variabel yang perlu diperhatikan. Larutan NaOH yang terkandung di dalam

alkali aktif berfungsi untuk melarutkan lignin dan zat-zat ekstraktif lainnya yang

terdapat dalam bahan baku kayu sehingga sellulosa terlepas dari ikatannya. Sedangkan

larutan Na2S berfungsi untuk mempercepat reaksi antara NaOH dengan lignin lewat

peurunan energi aktivasi dan memberikan hasil yang lebih tinggi serta kekuatan pulp

yang lebih baik. Oleh karena itu dengan adanya alkali aktif yang terkandung didalam

white liquor akan membantu proses penghilangan lignin yang disebut juga dengan

delignifikasi.

Penentuan kandungan lignin adalah penting untuk analisis kayu maupun untuk

karakterisasi pulp. Banyaknya lignin yang tersisa biasanya dinyatakan dengan

bilangan kappa (kappa number). Untuk mencapai bilangan kappa tersebut, maka harus

diperhatikan besarnya konsentrasi alkali aktif yang digunakan. Pemakaian alkali aktif

dengan konsentrasi rendah maka proses penghilangan lignin menjadi kurang baik

kappa yang diperoleh semakin tinggi. Sebaliknya pemakaian alkali aktif dengan

konsentrasi tinggi maka serat selulosa juga akan terserang dan rusak yang

mengakibatkan rendahnya kekuatan pulp yang dihasilkan, akibatnya serpihan kayu

terlalu masak dan bilangan kappa yang diperoleh semakin rendah.

Oleh karena itu guna mencapai bilangan kappa yang diharapkan maka

besarnya komsentrasi alkali aktif yang terkandung di dalam white liquor harus

diperhatikan. Berdasarkan latar belakang tersebut maka penulis tertarik untuk

mangangkat masalah ini sebagai pembahasan dalam Tugas Akhir dengan judul

“Pengaruh Besarnya Konsentrasi Alkali Aktif Yang Terkandung Di Dalam

White Liquor Terhadap Bilangan Kappa Pada Unit Digester Di PT. Toba Pulp

Lestari, Tbk”.

1. 2. Permasalahan

Secara umum standart mutu pulp setelah proses pemasakan ditentukan dari besar

kecilnya jumlah kandungan lignin yang terdapat di dalam pulp yang biasanya disebut

bilangan kappa, dimana bilangan kappa ini dapat dipengaruhi oleh besarnya

konsentrasi alkali aktif yang ditambahkan pada proses pemasakan. Dari uraian diatas,

yang menjadi permasalahan dalam pembahasan ini adalah “bagaimanakah pengaruh

1. 3. Tujuan

Untuk mengetahui pengaruh dari besarnya konsentrasi alkali aktif yang terkandung di

dalam white liquor terhadap kandungan lignin yang masih terdapat dalam pulp yang

dihasilkan yang ditandai dengan tinggi rendahnya bilangan kappa (kappa number).

1. 4. Manfaat

Sebagai sumber informasi mengenai pengaruh pemakaian alkali aktif yang digunakan

terhadap kualitas pulp yang dihasilkan dengan menentukan kadar lignin pada pulp

BAB II

TINJAUAN PUSTAKA

2.1. Teori Umum Kayu

Kayu merupakan hasil hutan dari sumber kekayaan alam, merupakan bahan mentah

yang mudah diproses untuk dijadikan barang sesuai kemajuan teknologi. Pengertian

kayu disini ialah sesuatu bahan, yang diproleh dari hasil pemungutan pohon-pohon di

hutan, yang merupakan bagian dari pohon tersebut, setelah diperhitungkan

bagian-bagian mana yang lebih banyak dapat dimanfaatkan untuk sesuatu tujuan penggunaan.

Kayu berasal dari berbagai jenis pohon memiliki sifat yang berbeda-beda.

Bahkan kayu berasal dari satu pohon memiliki sifat agak berbeda, jika dibandingkan

bagian ujung dan pangkalnya. Sifat dimaksud antara lain yang bersangkutan dengan

sifat-sifat anatomi kayu, sifat-sifat fisik, sifat-sifat mekanik dan sifat-sifat kimianya.

2.2. Sifat-Sifat Umum Kayu

Sifat kayu yang dimaksud adalah antara lain yang bersangkutan dengan sifat-sifat

fisik, sifat-sifat kimia dan sifat-sifat mekanik.

2.2.1. Sifat fisik kayu

Beberapa hal yang tergolong dalam sifat fisik kayu adalah: berat jenis, keawetan

A. Berat Jenis

Berat jenis merupakan petunjuk penting bagi aneka sifat kayu. Makin berat kayu itu,

umumnya makin kuat pula kayunya. Semakin ringan suatu jenis kayu, akan berkurang

pula kekuatannya. Umumnya berat jenis kayu ditentukan berdasarkan berat kayu

kering tanur atau kering udara dan volume kayu pada posisi kadar air tersebut.

B. Warna Kayu

Ada beraneka macam, antara lain warna kuning, keputih-putihan, coklat muda, coklat

tua, kehitam-hitaman, kemerah-merahan dan lain senagainya. Hal ini disesbabkan oleh

zat-zat pengisi warna dalam kayu yang berbeda-beda. Warna sesuatu jenis kayu dapat

dipengaruhi oleh faktor-faktor berikut: tempat di dalam batang, umur pohon,

kelembapan udara berikut: tempat di dalam batang, umur pohon, kelembapan udara.

C. Higroskopik

Kayu mempunyai sifat higroskopik, yaitu dapat menyerap atau melepaskan air atau

kelembapan. Suatu petunjuk, bahwa kelembaban kayu sangat dipengaruhi oleh

kelembapan dan suhu udara pada suatu saat. Makin lembab udara di sekitarnya akan

makin tinggi pula kelembaban kayu sampai tercapai keseimbangan dengan

lingkungannya.

D. Serat

Bagian ini terutama menyangkut sifat kayu, yang menunjukkan arah umum sel-sel

kayu di dalam kayu terhadap sumbu batang pohon asal potongan itu. Kayu dikatakan

berserat lurus, jika arah sel-sel kayu sejajar dengan sumbu batang. Jika arah sel-sel itu

menyimpang atau membentuk sudut terhadap sumbu panjang batang, dikatakan kayu

E. Berat Kayu

Berat sesuatu jenis kayu tergantung dari jumlah zat kayu yang tersusun,

rongga-rongga sel atau jumlah pori-pori, kadar air yang dikandung dan zat-zat ekstraktif

didalamnya. Berat suatu jenis kayu ditunjukkan dengan besarnya berat jenis kayu

yang bersangkutan, dan dipakai sebagai patokan berat kayu.

F. Kekerasan

Pada umumnya terdapat hubungan langsung antara kekerasan kayu dan berat kayu.

Kayu-kayu yang keras juga termasuk kayu-kayu yang berat. Sebaliknya kayu ringan

adalah juga kayu yang lunak.

G. Bau dan rasa

Bau dan rasa kayu mudah hilang bila kayu itu lama tersimpan di udara luar. Untuk

mengetahui bau dan rasa kayu perlu dilakukan pemotongan atau sayatan baru pada

kayu atau dengan membasahi kayu tersebut.

2.2.2. Sifat mekanik kayu

Sifat-sifat mekanik atau kekuatan kayu ialah kemampuan kayu untuk menahan muatan

dari luar. Yang dimaksud dengan muatan dari luar ialah gaya-gaya di luar benda yang

mempunyai kecenderungan untuk mengubah bentuk dan besarnya benda. Hakekatnya

hampir pada semua penggunaan kayu, dibutuhkan syarat kekuatan.

2.2.3. Sifat kimia kayu

Komponen kimia di dalam kayu mempunyai arti yang penting, karena menentukan

ketahanan kayu terhadap serangan mahluk perusak kayu. Selain itu dapat pula

menentukan pengerjaan dan pengolahan kayu, sehingga didapat hasil yang maksimal.

Komposisi unsur-unsur kimia kayu adalah:

- Karbon 50%

- Hidrogen 6%

- Nitrogen 0,04 – 0,10%

- Abu 0,20 – 0,50%

- Sisanya adalah oksigen

(Dumanauw,J.F, 1990

2.3. Komponen Kimia Kayu

Sepanjang menyangkut komponen kimia kayu, maka perlu dibedakan antara

komponen-komponen makromolekul utama dinding sel selulosa, poliosa

(hemiselulosa) dan lignin, yang terdapat pada semua kayu, dan komponen-komponen

minor dengan berat molekul kecil (ekstraktif dan zat-zat mineral), yang biasanya lebih

berkaitan dengan jenis kayu tertentu dalam jenis dan jumlahnya.

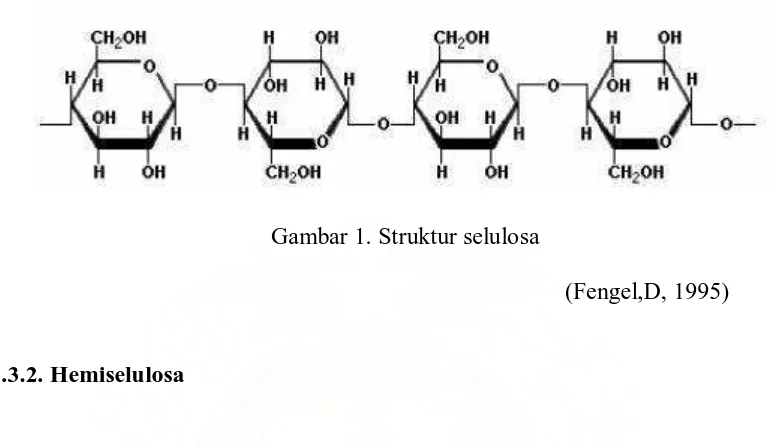

2.3.1. Selulosa

Selulosa merupakan komponen kayu yang terbesar, yang dalam kayu lunak dan kayu

keras jumlahnya mencapai hampir setengahnya. Didalam kayu, selulosa tidak hanya

disertai dengan poliosa dan lignin, tetapi juga terikat erat dengannya, dan

pemisahannya memerlukan perlakuan kimia yang intensif. Selulosa merupakan bahan

dasar dari banyak produk teknologi (kertas, film, serat, aditif dan sebagainya) dan

besar. Dengan menggunakan berbagai bahan kimia dalam pembutan pulp, pada

keadaan asam, netral atau alkalis, dan tekanan, diperoleh pulp dengan sifat-sifat yang

berbeda.

Gambar 1. Struktur selulosa

(Fengel,D, 1995)

2.3.2. Hemiselulosa

Berbeda dengan selulosa yang merupakan homopolisakarida, hemiselulosa merupakan

heteropolisakarida. Hemiselulosa relatif mudah dihidrolisis oleh asam menjadi

komponen-komponen monomernya yang terdiri dari glukosa, manosa, galaktosa,

xilosa dan arabinosa. Kebanyakan hemiselulosa mempunyai derajat polimerisasi

hanya 200. berbeda dengan selulosa, polimer hemiselulosa berbentuk tidak lurus,

tetapi merupakan polimer-polimer yang bercabang, yang berarti hemiselulosa tidak

akan dapat membentuk struktur kristal dan serat mikro seperti selulosa. Pada proses

pembuatan pulp hemiselulosa bereaksi lebih cepat dibandingkan dengan selulosa.

(Sjostrom,E, 1995)

2.3.3. Lignin

Merupakan bagian yang bukan karbohidrat, sebagai persenyawaan kimia yang jauh

oleh suatu rangka molekul selulosa, antara lain terdapat pula lignin. Kedua bagian ini

merupakan suatu kesatuan yang erat, yang menyebabkan dinding sel menjadi kuat

menyerupai beton bertulang besi. Selulosa laksana batang-batang besi dan lignin

sebagai semen betony. Lignin terletak terutama dalam lamella tengah dan dinding

primer. Kadar lignin dalam kayu gubal lebih tinggi dalam kayu teras.

(Dumanauw,J.F, 1990)

Di dalam kayu lignin merupakan bahan yang tidak berwarna. Apabila lignin

bersentuhan dengan udara, terutama dengan adanya sinar matahari, maka

(bersama-sama dengan karbohidrat-karbohidrat tertentu) lama kelamaan lignin cenderung

menjadi kuning. Lignin bersifat termoplastik artinya lignin akan menjadi lunak dan

dapat dibentuk pada suhu yang lebih tinggi dan keras kembali apabila menjadi dingin.

(Haygreen,J.H, 1996)

2.3.4. Zat Ekstraktif

Istilah ekstraktif kayu meliputi sejumlah besar senyawa yang berbeda yang dapat

diekstraksi dari kayu dengan menggunakan pelarut polar dan non polar. Dalam arti

yang sempit ekstraktif merupakan senyawa-senyawa yang larut dalam pelarut organik,

dan dalam pengertian ini nama ekstraktif digunakan dalam analisis kayu. Tetapi

senyawa-senyawa karbohidrat dan anorganik yang larut dalam air juga termasuk

dalam senyawa yang dapat diekstraksi. Komposisi ekstraktif berubah selama

pengeringan kayu; terutama senyawa-senyawa tak jenuh, lemak dan asam lemak

terdegradasi. Fakta ini penting untuk produksi pulp karena ekstraktif tertentu dalam

pulp. Ekstraktif dapat juga mempengaruhi kekuatan pulp, perekatan dan pengerjaan

akhir kayu maupun sifat-sifat pengeringan. (Fengel,D, 1995)

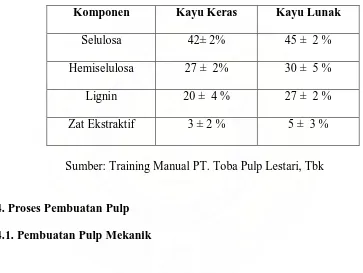

Distribusi komponen kimia tersebut dalam dinding sel kayu tidak merata.

Tabel berikut menunjukkan persen perkiraan berat masing-masing senyawa tersebut

pada kayu keras dan kayu lunak.

Tabel 1.1. Komposisi Bahan Kimia antara Kayu Keras dan Kayu Lunak

Komponen Kayu Keras Kayu Lunak

Selulosa 42± 2% 45 ± 2 %

Hemiselulosa 27 ± 2% 30 ± 5 %

Lignin 20 ± 4 % 27 ± 2 %

Zat Ekstraktif 3 ± 2 % 5 ± 3 %

Sumber: Training Manual PT. Toba Pulp Lestari, Tbk

2.4. Proses Pembuatan Pulp

2.4.1. Pembuatan Pulp Mekanik

Proses pengasahan kayu dimana kayu gelondong yang diikuliti diperlakukan dalam

batu asah yang berputar dengan diberi semprotan air merupakan dasar pembuatan pulp

mekanik. Di samping serat yang utuh, bahan kayu dirobek-robek dalam bentuk

bagian-bagian serat yang kurang lebih rusak. Kerusakan serat secara fisik ini tidak

dapat dihindari dan karena itu kekuatan kertas yang dibuat dari pulp-pulp mekanik

agak rendah. Kelemahan-kelemahan lain dari pembuatan pulp mekanik adalah

pemakaian energi yang tinggi dan praktis hanya kayu-kayu lunak.

2.4.2. Pembuatan Pulp Semi Kimia

Kayu dapat pula dipulp dengan cara yang menggabungkan kebaikan hasil tinggi pada

proses mekanis dan sebagian dari kebaikan proses kimia yang berkualitas tinggi.

Dengan mnggunakan teknik-teknik yang dikenal dengan pembuatan pulp semi kimia

atau kimia mekanis, total kayu dikenakan cairan kimia pemasak pulp dalam jangka

pendek dan kemudian dilewatkan melalui mesin penghalus mekanis untuk

memisahkan serat-serat penyusunnya. Keuntungan-keuntungan umum dari proses

semi kimia adalah persyaratan yang rendah mengenai kualitas dan spesies kayu,

rendemen tinggi, pemakaian bahan kimia yang relatif rendah pada kandungan sisa

lignin, investasi modal yang rendah dan unit-unit produksi kecil yang menguntungkan

bila dibandingkan dengan pembuatan pulp secara kimia penuh. (Haygreen,J.H, 1996)

2.4.3. Pembuatan Pulp Kimia

Pembuatan pulp secara kimia adalah proses dalam mana lignin dihilangkan sama

sekali hingga serat-serat kayu mudah dilepaskan pada pembongkaran dari bejana

pemasak (digester) atau paling tidak setelah perlakuan mekanik lunak.

Proses Soda, derajat delignifikasi pada proses soda adalah lebih kecil dari pada proses

kraft dan umumnya lebih dari 5-6% sodium hidroksida digunakan untuk

mengahasilkan derajat delignifikasi yang sama. Beberapa kayu dapat dibuat menjadi

pulp melalui proses soda, menggunakan 25-27% soda kaustik dan dari 2-4% sodium

karbonat pada kayu, perbandingan liquor terhadap kayu 4 berbanding 1, dan

Proses Sulfat (Kraft), Pembuatan pulp kraft dilakukan dengan larutan yang terdiri

atas natrium hidroksida dan natrium sulfide, yang dinamakan “lindi putih”. Menurut

terminilogi digunakan definisi-definisi berikut, dimana semua bahan kimia dihitung

sebagai ekuivalen natrium dan dinyatakan sebagai berat NaOH atau Na2O.

Alkali total semua garam natrium

Alkali aktif NaOH + Na2S

Alkali efektif NaOH + ½Na2S

Na2S

Sulfiditas x 100%

Na OH + Na2S

(Sosjtrom,E, 1995)

Pada proses kraft, alkali aktif diperhitungkan sebagai jumlah persen dari

NaOH dan Na2S pada kayu yang dinyatakan sebagai ekivalen Na2O. Siklus

pemasakan pada proses sulfat membutuhkan 3 sampai 4 jam, menggunakan 14-18%

alkali aktif, 20-30% sulfiditi, dan pemanasan selama 90-120 menit pada suhu

170-1730C. Waktu dan suhu pemasakan sangat erat hubungannya. (B.L.Browning,1963)

Lindi pemasak dalam pembuatan pulp sulfat mempunyai lebih banyak

komponen. Disamping natrium hidroksida dan natrium karbonat, natrium sulfida

adalah bahan kimia pokok pembuatan pulp. Banyaknya alkali yang digunakan dalam

pembuatan pulp kraft, yang merupakan faktor penting dalam pembuatan pulp, dapat

dinyatakan sebagai alkali aktif ( NaOH + Na2S) atau sebagai alkali efektif (NaOH + ½

Na2S). Yang terakhir berasal dari titik ekivalen tunggal reaksi hidrolisis natrium

Na2S + H2O NaOH + NaHS

Proses pembuatan pulp kraft dan pulp yang dihasilkan dipengaruhi oleh beberapa

parameter:

- bahan baku

- nisbah lindi pemasak terhadap kayu

- waktu dan suhu pemasakan

- banyaknya dan konsentrasi bahan kimia pemasak

- komposisi bahan kimia pemasak.

Konsentrasi alkali merupakan parameter utama dari pelarutan lignin dan

polisakarida. Dalam periode awal lebih banyak alkali dibutuhkan untuk menetralisasi

asam-asam yang berasal dari polisakarida dan untuk menetralkan rendeman degradasi

lignin. Terutama pada akhir prosedur pemasakan harus dicegah konsentrasi alkali

yang terlalu tinggi. Kalau tidak, maka akan terjadi degradasi dan pelarutan poliosa dan

selulosa yang sangat berlebihan, yang mengakibatkan rendeman dan sifat-sifat

kekuatan pulp turun. Biasanya kayu lunak membutuhkan jumlah dan konsentrasi

alkali yang lebih tinggi daripada kayu keras untuk mencapai derajat delignifikasi yang

sebanding.

Keuntungan-keuntungan utama pembuatan pulp secara sulfat, dalam daftar di

bawah memberikan karakteristik pertama dari proses dan pulp yang dihasilkan:

- tuntutan yang rendah terhadap spesies kayu dan kualitas kayu, termasuk semua

tipe kayu lunak dan kayu keras, bahkan dalam campuran, dan toleransi

terhadap jumlah ekstraktif yang tinggi maupun bagian kayu lapuk yang besar

- waktu pemasakan yang pendek

- pengolahan cairan pemasak yang telah mantap, termasuk pemulihan

bahan-bahan kimia dalam pembuatan pulp, dan produksi hasil samping yang berharga

seperti minyak tall dan terpentin dari spesies pinus.

- Sifat-sifat kekuatan pulp yang sangat baik

Proses Sulfit, Dari segi kimia lindi pemasak pulp sulfit berbeda-beda tergantung pada

bentuk-bentuk yang mungkin dari belerang dioksida dalam larutan berair dan macam

basa yang ditambahkan pada sistem ini. Dalam pembuatan pulp sulfit komposis lindi

pemasak diberi ciri dengan istilah belerang dioksida bebas, gabungan dan total, yang

dinyatakan dengan SO2/100 ml lindi.

Meskipun kecenderungan umum dalam perluasan kapasitas pulp kimia

menunjukkan pembuatan pulp kraft lebih unggul dari yang lain, ada beberapa faktor

yang dapat meningkatkan pembuatan pulp sulfit di kemudian hari, yang meliputi

keuntungan-keuntungan pulp sulfit yang telah diketahui terhadap pulp kraft:

- rendemen yang lebih tinggi pada bilangan kappa tertentu, yang mengakibatkan

kebutuhan kayu lebih rendah

- derajat putih pulp yang tidak dikelantang lebih tinggi

- keluwesan yang lebih tinggi dari pengelantangan dan pengelantangan tanpa

klor

- persoalan pencemaran lebih sedikit

- biaya instalasi lebih rendah

2.5. Tahap-Tahap Proses Pembuatan Pulp

2.5.1. Pemasakan (Digester)

Pada tahap ini merupakan tahap yang paling penting, dimana gelondongan kayu yang

dibawa ke pabrik dipotong-potong dan dibentuk menjadi chip melalui alat yang

bernama chipper. Setelah ini serpihan kayu dibawa ke digester menggunakan alat

yaitu belt conveyor. Proses di digester memiliki beberapa tahap, yaitu:

a.Chip Filling

Chip diangkut ke digester dari tempat penyimpanan atau lapangan chip dengan

menggunakan conveyor. Jumlah chip dalam digester harus betul-betul sesuai sehingga

ada cukup ruang untuk tempat liquor dan edarannya. Sebelum pengisian chip dimulai,

harus dilaksanakan hal-hal seperti berikut:

- digester harus dalam keadaan kosong dan katup blow nya harus sudah tertutup

- top cover atau capping valve pada posisi terbuka

- telescopic chute harus pada posisi turun

- shuttle conveyor harus tepat posisinya pada digester yang akan chip filling

b. Pengisian liquor

Pada proses DKP pengisian liquor dilakukan setelah prehydrolisis, dimana

pada proses BKP pengisian liquor dilakukan segera setelah pengisian chip. Larutan

pemasak panas yang dimasukkan ke dalam digester didapat dari relief heat recorvery

system dengan temperatur 1200C harus dengan perbandingan yang sesuai sebagaimana

dibutuhkan untuk pemasakan dan black liquor penambah sebagai pengencer juga

harus dengan perbandingan yang sesuai. Penambahan white liquor didasarkan pada

oven dry) kayu yang dimasukkan. Persentase ini juga tergantung dari seberapa jauh

kita akan mengurangi kandungan lignin dari dalam kayu (degree of delignification).

Alkali Aktif (AA) yang dimasukkan dalam digester adalah untuk melarutkan

komponen/kotoran bukan selulosa yang ada dalam kayu. Bertambahnya jumlah alkali

yang dimasukkan akan melarutkan lebih banyak lagi komponen-komponen itu

sebaliknya berkurangnya jumlah alkali yang dimasukkan akan menyebabkan kayunya

tidak masak (hard cook) yang berakibat banyaknya kayu yang bakal terbuang berupa

reject atau serpihan kayu yang hanya sebagian saja yang masak yang disebut knots.

c. Pemasakan dengan Proses alkali (kraft)

Proses pemasakan secara kraft dilaksanakan setelah penambahan white liquor

dan black liquor kedalam chip. Digester yang berisi chip dan larutan pemasak

dipanaskan hingga temperatur 1700C dan tekanan mencapai 7 kg/cm2gauge. Pada

temperatur dan tekanan ini, chip dimasak dengan alkali untuk periode waktu tertentu.

Waktu dan temperatur selama pemasakan sangat berpengaruh terhadap kwalitas

daripada pulp, temperatur dibawah 1700C tidak berpengaruh apa-apa terhadap

kwalitas dan rendemannya, tetapi diatas 1800C akan mulai terjadi pemutusan rantai

serat-serat selulosa, jadi temperatur yang diinginkan pada pemasakan adalah 1700C.

d. Pulp Blowing

Tujuan utama pada pengoperasian blowing adalah untuk mengeluarkan atau

blow semua isi digester ke dalam blow tank. Di pabrik ini, terdapat dua blow tank

dengan masing-masing kapasitas 600 m3. Hanya satu digester yang dapat diblow ke

satu blow tank pada satu waktu tertentu, hal yang penting untuk diperhatikan agar

dipastikan bahwa ada cukup ruang dalam blow tank untuk manampung pulp yang

Faktor-faktor yang mempengaruhi proses pemasakan ada tiga bagian yaitu:

A. Kualitas daripada chip

B. Sifat – sifat daripada White Liquor

C. Pengawasan pada saat pemasakan

A. Kualitas dari Chip

Kualitas chip yang akan dipakai sebagai bahan baku dalam pemasakan merupakan

hal yang sangat penting untuk diperhatikan operasi keseluruhan pabrik pulp,

dimana akan berpengaruh terhadap kualitas pulp yang akan dihasilkan.

Hal yang akan mempengaruhi kulitas chip dapat menjadi:

1.Hal-hal yang berhubungan dengan kayu menyangkut sifat-sifatnya seperti

Spesies,Density,Decay.

a) Wood Spesies

Sebagaimana yang telah diketahui, bahwa kayu dapat dibagi menjadi 2 jenis

yaitu: jenis hard wood dan jenis soft wood, kayu jenis soft wood menghasilkan

pulp yang lebih kuat dibanding dengan jenis hard wood karena serat-seratnya

lebuh panjang dan lebih lentur dibandingkan dengan serat yang terdapat pada

kayu hard wood.

Biasanya kayu jenis soft wood menghasilkan rendemen yang lebih rendah

dibandingkan dengan yang dihasilkan dari jenis hard wood bila dimasak pada

kondisi yang sama. Hal ini utamanya disebabkan hemiselulosanya soft wood

lebih mudah terlarut dibanding dengan yang terdapat pada hard wood dan juga

didalam kayu soft wood terdapat lebih banyak kandungan lignin disbanding

b) Wood Densit

Berat jenis kayu merupakan faktor ekonomis yang sangat penting dalam

pembuatan pulp. Dengan kayu yang lebih padat, kita dapat mengisi lebih berat

pada digester dengan volume yang sama dan keadaan ini akan menambah

jumlah pulp yang diproduksi.

2. Hal-hal yang berhubungan dengan pemrosesan kayu:

a) Ukuran chip

Ketebalan chip merupakan hal yang sangat penting dalam proses pembuatan

pulp sebagaimana diharapkan, larutan pemasak akan meresap kedalam chip

dari segala arah dengan kecepatan yang sama. Ketebalan chip yang ideal

adalah 3-5 mm

b) Bulk Density dari chip

adalah tolak ukur yang sangat penting artinya selama waktu pengisian digester.

Ini akan membuktikan seberapa banyak kayu yang dapat dimasukkan kedalam

digester, yang dinyatakan dalam satuan kg/cm3. Bulk density dari chip

ditentukan oleh berat jenis kayu dan ukuran chip.

c) Kandungan air dalam chip

Bila kandungan air dalam chip sangat rendah, akan sulit bagi larutan pemasak

untuk meresap kedalam chip. Adalah penting untuk mengetahui seberapa besar

kandungan air dalam chip tersebut, dan memperhitungkan seberapa berat kayu

yang sesungguhnya yang telah dimuat ke dalam digester, untuk

memperhitungkan jumlah “alkali” yang dimasukkan dan konsentrasi larutan

d) Kulit kayu dan bahan-bahan lain yang mengotori kayu

Keberadaan kulit kayu akan menambah jumlah pemakaian larutan pemasak

sehingga akan mengurangi strength dari pulp.Bahan pengotor yang lainnya

bisa datang dari luar kayunya sendiri seperti misalnya, pasir, logam-logam,

plastik, dll.

B. Sifat-sifat daripada White Liquor

White Liquor yang adalah sebagai media pemasak, terdiri dari beberapa bahan-bahan

kimia yang berupa larutan berair: Natrium Hidroksida, Natrium Sulfida, Natrium

Karbonat. Konsentrasi dari masing-masing zat tersebut akan memainkan peranan yang

penting dalam reaksinya dengan kayu yaitu:

1. Natrium Hidroksida (NaOH)

Natrium Hidroksida merupakan zat padat yang berwarna putih. NaOH bila

dilarutkan di dalam air akan terionisasi dan terpecah menjadi ion. Hal ini terjadi

karena NaOH adalah bersifat basa. Pada pembuatan pulp larutan NaOH berfungsi

untuk melarutkan lignin dan zat ekstraktif lainnya yang terdapat dalam bahan kayu,

sehingga serat selulosa terlepas dari ikatannya.

Keuntungan menggunakan larutan NaOH yaitu NaOH lebih cepat bereaksi

dengan lignin sehingga waktu yang dibutuhkan untuk pemasakan lebih singkat selain

itu NaOH dapat digunakan sebagai larutan pemasak untuk pembuatan pulp dari bahan

2. Natrium Sulfida (Na2S)

Natrium sulfida adalah suatu senyawa yang sangat mudah teroksidasi, oleh

karena itu zat ini banyak dimanfaatkan, terutama dalam situasi dimana diperlukan

bahan pereduksi yang tidak terlalu kuat, misalnya untuk pembuatan wol.

Natrium Sulfida (Na2S) dalam proses pemasakn chip berfungsi untuk :

a. mengurangi kerusakan pada karbohidrat dan memberikan hasil yang lebih

tinggi serta kekuatan pulp yang lebih tinggi.

b. mempercepat terjadinya reaksi antara NaOH dengan lignin lewat penurunan

energi aktivasi

3. Natrium Karbonat (Na2CO3)

Pada proses pembuatan pulp larutan Na2CO3 ini merupakan make-up atau

pengotor pada larutan pemasak (white liquor) dimana Na2CO3 ini merupakan alkali

yang tidak aktif pada proses pemasakan chip. Akan tetapi melalui proses recaustizing

Na2CO3 ini dapat digunakan untuk menghasilkan NaOH dengan penambahan CaCO3

pada pengapuran di lime klin. Dimana NaOH yang dihasilkan ini akan digunakan

sebagai larutan pemasak utama untuk proses pemasakan chip selanjutnya

C. Pengawasan Pada Saat Pemasakan

Hal-hal yang perlu diawasi pada saat pemasakan adalah:

1. Waktu dan temperatur

Penambahan temperatur sedikit saja sudah berakibat besar terhadap reaksi

penghilangan lignin. Penambahan waktu beberapa menit pada saat proses perembesan

liquor kedalam chip tidak berpengaruh banyak terhadap kualitas pulp, tetapi beberapa

Suatu metode yang telah dibuat untuk menghitung hubungan antara waktu dan

temperatur dengan satu nilai numeric tunggal disebut ”H-Faktor”. Untuk setiap satu

siklus pemasakan yang memberikan nilai H-faktor yang sama akan menghasilkan pulp

dengan rendemen dan kandungan lignin yang sama bila kondisi-kondisi lainnya juga

sama.

2. Jumlah alkali yang dimasukkan

Normalnya jumlah effective alkali yang dimasukkan dalam digester berkisar

antara 10-18% (sebagai Na2O terhadap kayu kering) tergantung dari jenis kayunya,

kondisi pemasakan dan seberapa jauh tingkat penghilangan lignin yang akan dicapai

Kalau jumlah alkali yang dimasukkan lebih banyak maka akan mempercepat

kecepatan reaksinya. Dengan menambah alkali, kita dapat memasak dengan H-faktor

yang lebih rendah untuk mencapai Bilangan Kappa yang sama. Dengan bertambahnya

jumlah alkali yang dimasukkan maka akan mengurangi rendemen pulp karena jumlah

hemiselulosa yang terlarut bertambah.

3.Perbandingan Liquor dengan Kayu

Pada digester yang beroperasi secara “batch”, dibutuhkan sejumlah volume

effective alkali yang dimasukkan sebanyak kurang dari jumlah volume yang

dibutuhkan untuk membasahi seluruh chip. Weak Black Liquor (WBL) perlu

ditambahkan sebagai penambah kekurangan liquornya. Kalau WBL yang

ditambahkan terlalu banyak maka akan memperbesar nilai perbandingan liquor

dengan kayu. Normalnya berkisar 1-5.

2.5.2. Pencucian (washing)

Pulp yang berasal dari blow tank dipompakan melwati unit pemisahan mata kayu yang

disebut dengan Pressure Knotter kemudian menuju unit pencucian tiga tahap,

kemudian dikirim ke unit penyaringan (screening) dan sesudah itu dikirim ke empat.

Bubur kertas coklat setelah melalui unit pencucian tahap yang keempat disimpan di

dalam High Density Unbleaced Storage Tower dengan konsistensi 12 %.

Tujuan dari proses pencucian ini adalah untuk memisahkan kandungan lignin

yang masih tersisa setelalh proses pemasakan pada digester sebelum dilanjutkan

proses pemutihan (bleaching).

2.5.3. Pemutihan (bleaching)

Warna pada pulp yang belum diputihkan umumnya disebakan oleh lignin yang tersisa.

Penghilangan lignin dapat lebih banyak pada proses pemasakan, tetapi akan

mengurangi hasil yang banyak sekali dan merusak serat, jadi menghasilkan kualitas

pulp yang rendah.

Tujuan utama proses pemutihan secara umum dapat diringkaskan sebagai berikut:

1. Memperbaiki brightness

2. Meperbaiki kemurnian

3. Degradasi serat selulosa seminimum mungkin.

2.6. Teori Bilangan Kappa

Penelitian ini dilakukan untuk mempelajari teknologi baru proses pembuatan pulp

kimia yang akrab lingkungan untuk mengurangi polusi air limbah, dan

mengembangkan penelitian teknologi proses baru dengan proses delignifikasi

berlanjut yang mengarah pada sasaran bilangan kappa rendah dan kualitas pulp

tetap baik. Kegunaan dari hasil penelitian ini adalah memperoleh pulp kimia putih dari

penerapan teknologi yang akrab lingkungan, dan jumlah senyawa khlor-organik

dalam air limbah proses pembuatan pulp berkurang sehingga dapat menekan

beban pencemaran. Pada dasarnya proses pembuatan pulp kimia adalah proses

pemisahan lignin (delignifikasi) dari serat selulosa, sedangkan parameter untuk

mengendalikan proses delignifikasi dan memperkirakan kadar lignin sisa dalam pulp

yaitu bilangan kappa (jumlah bahan pemutih terutama khlor sangat tergantung pada

kadar lignin sisa dalam pulp belum putih atau bilangan kappa).

Kappa Number digunakan untuk menyatakan berapa jumlah lignin yang masih

tersisa di dalam pulp setelah pemasakan. Pengujian kappa number yang dilakukan di

dalam industri pulp memiliki dua tujuan, yaitu:

- merupakan indikasi terhadap derajat delignifikasi yang tercapai selama proses

pemasakan, artinya kappa number digunakan untuk mengontrol pemasakan

- menunjukkan kebutuhan bahan kimia yang akan digunakan untuk proses

selanjutnya yaitu proses pemutihan (bleaching).

Pada pengujian kappa number, sejumlah larutan kalium permanganat yang

tertentu, jumlah permanganat yang bereaksi dengan pulp ditentukan dengan menitrasi

sampel. Kappa number selanjutnya didefinisikan sebagai jumlah milliliter KMnO4

0,1N yang dikonsumsi oleh 10 gram pulp selama 10 menit pada temperatur 25oC.

Hasilnya dikoreksikan terhadap konsumsi oleh 50% permanganat yang ditambahkan.

Untuk pulp kraft hubungan antara kappa number dengan lignin adalah sebagai berikut:

% lignin = 0,147 x kappa number

BAB III

BAHAN DAN METODE

3.1. Alat dan Bahan

3.1.1. Alat

- Gelas ukur

- Gelas beaker

- Saringan / screener 35-40 mesh

- Corong Buchner

- Vakum sheet

- Setrika

- Oven

- Neraca

- Desikator

- Erlenmeyer

- Stirer

- Magnetic stirer

- Buret digital

- Thermometer

- Stopwatch

3.1.2. Bahan

- Sampel bubur pulp dari washer 4

- Sampel White Liquor

- Air destilat

- BaCl2 10%

- Indikator PP

- HCl 0,5 N

- Formaldehid 40%

- Indikator Metil Orange (MO)

- KMnO4 0,1 N

- H2SO4 4 N

- KI0,1N

- Na2S2O3 0,1 N

- Indikator starch 1 %

3.2. Prosedur Kerja

3.2.1. Menganalisa jumlah alkali aktif (NaOH & NaS) dalam White Liquor :

- Dipipet 2 ml sampel ( white liquor) dan dimasukkan ke dalam erlenmeyer 250

ml dan ditambahkan 50 ml air destilat

- Ditambah 25 ml Barium Klorida (BaCL2) 10%

- Ditambah indikator PP 3 tetes

- Dititrasi dengan HCl 0,5 N hingga berubah warna dari merah rose menjadi

putih susu. Dihentikan titrasi dan dicatat Volume HCl yang terpakai (“A” ml)

- Dititrasi kembali dengan HCl 0,5 N hingga berubah warna dari merah rose

menjadi putih susu. Dihentikan titrasi dan dicatat Volume HCl yang terpakai

(“B” ml)

- Ditambah 2-3 tetes indikator Metil Orange

- Dititrasi kembali dengan HCl 0,5 N hingga berubah warna dari orange menjadi

merah. Dihentikan titrasi dan dicatat Volume HCl yang terpakai (“C” ml)

Jumlah alkali aktif dapat dihitung dengan persamaan sebagai berikut:

NaOH = (2A – B) x Normalitas HCl x Berat ekivalen Na2O

Volume sampel

Na2S = 2(B – A) x Normalitas HCl x Berat Ekivalen Na2O

Volume sample

Total Alkali Aktif (TAA) = NaOH + Na2S

Keterangan : A = volume pertama tittrasi larutan HCl (ml)

B = volume kedua titrasi larutan HCl (ml)

N = normalitas HCl (0,5 N)

Berat Ekivalen Na2O = 31

Volume sampel = 2 ml

3.2.2. Penentuan Bilangan Kappa :

- Diambil sampel bubur pulp dari washer 4

- Dicuci dengan air bersih sambil disaring dengan penyaring (screener 35-40

- Dilarutkan dalam air secukupnya dan dimasukkan ke corong Buchner untuk

dibentuk menjadi sheet

- Disetrika dan dikeringkan dalam oven selama ± 10 menit

- Di dinginkan di dalam desikator

- Ditimbang sampel kering sebanyak 2 – 2,5 gram

- Dimasukkan sampel ke dalam gelas beaker 1000 ml yang telah beraisi air

destilat sebanyak 400 ml, lalu dimasukkan stirer

- Diaduk larutan di atas magnetik stirrer dan diatur kecepatan magnetik stirrer

agar fiber pulp terpisah sempurna

- Dipipet masing – masing 50 ml larutan Asam sulfat (H2SO4) 4N dan larutan

Kalium Permanganat ( KMnO4 ) 0,1N ke dalam gelas beaker 100 ml

- Tambahkan campuran tersebut dengan segera ke dalam gelas beaker yang

berisi sampel dan dengan segera hidupkan stopwatch dan dilakukan

pengadukan ±10 menit

- Tepat 10 menit terakhir matikan magnetic stirer dan ditambah 10 ml larutan

Kalium Iodida ( KI ) 0,1N

- Segera titrasi dengan larutan Natrium Tiosulfat ( Na2S2O3 ) dan ditambahkan

Indikator starch 1% pada titik akhir reaksi dan dititrasi kembali sampai

terbentuk larutan bening. Dicatat volume larutan Natrium Tiosulfat yang

terpakai dalam titrasi, di gunakan sebagai “ a “ ml

- Diukur dan dicatat temperatur dari campuran dalam gelas beaker

- Lakukan penentuan blanko dengan metode diatas yang sama tanpa

menggunakan sampel pulp, dicatat volume larutan Natrium Tiosulfat 0,1N

Bilangan Kappa dapat dihitung dengan persamaan sebagai berikut :

K = P x F [ 1 + 0,013 ( 25 – t ) ]

W

P = (b – a ) N

0,1

Keterangan :

K : Bilangan kappa

F : Faktor Koreksi terhadap pemakaian permanganat, tergantung kepada

nilai P

t : Temperatur Larutan

N : Normalitas Natrium Tiosulfat ( Na2S2O3 )

a : Vol 0,1 N Natrium Tiosulfat ( Na2S2O3 ) digunakan untuk sampel

b : Vol 0,1 N Natrium Tiosulfat ( Na2S2O3 ) digunakan untuk larutan

blanko

W : Berat sampel

BAB IV

DATA DAN PEMBAHASAN

4.1. Data

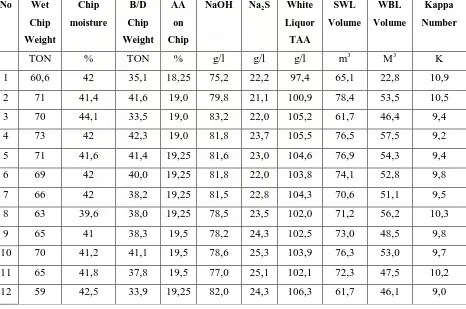

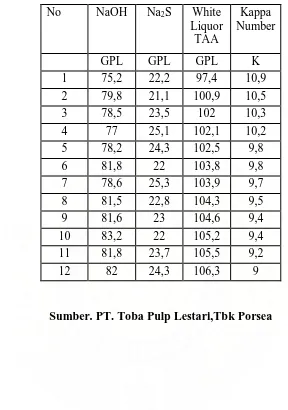

Tabel 4.1. Data Pengamatan Pada Saat Proses Pemasakan Berlangsung

A. Perhitungan Analisa Alkali Aktif

Perhitungan berikut ini diambil dari data No.8:

Diketahui :

Volume pertama titrasi larutan HCl (A) = 11,98 mL

Volume pertama titrasi larutan HCl (B) = 13,45 mL

Normalitas HCl = 0,5 N

Volume sampel = 2 ml

Berat ekivalen Na2O = 31

Ditanya : jumlah NaOH dan Na2S = …?

Jawab :

NaOH = (2A – B) x Normalitas HCl x Berat ekivalen Na2O

Volume sampel

= [(2 x 11,98) – 13,45] x 0,5 x 31

2

= 81,5 g/l

Na2S = 2(B – A) x Normalitas HCl x Berat Ekivalen Na2O

Volume sampel

= 2 (13,45 – 11,98) x 0,5 x 31

2

Total Alkali Aktif (TAA) = NaOH + Na2S

= 81,5 g/l + 22,8 g/l

= 104,3 g/l

Untuk data yang lain dapat dihitung dengan cara yang sama seperti diatas.

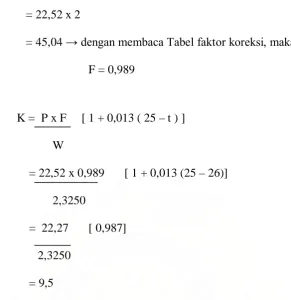

B. Perhitungan Pengujian Bilangan Kappa

Perhitungan berikut ini diambil dari data No.8 yang mewakili semua data:

Diketahui :

- Berat sampel setelah dikeringkan (W) = 2,3250 gram

- Volume Na2S2O3 0,1 N yang digunakan untuk sampel (a) = 26,30 ml

- Volume Na2S2O3 0,1 N yang digunakan untuk larutan blanko (b) = 48,82 ml

- Temperatur larutan (t) = 260C

- Normalitas larutan Na2S2O3 (N) = 0,1 N

Ditanya : Bilangan Kappa (K) = …….?

Jawab : P = (b – a ) N

0,1

= (48,82 – 26,30) 0,1

0,1

= 22,5 × 0,1

0,1

F = P x 2

= 22,52 x 2

= 45,04 dengan membaca Tabel faktor koreksi, maka diperoleh

F = 0,989

K = P x F [ 1 + 0,013 ( 25 – t ) ]

W

= 22,52 x 0,989 [ 1 + 0,013 (25 – 26)]

2,3250

= 22,27 [ 0,987]

2,3250

= 9,5

Untuk data yang lain dapat dihitung dengan cara yang sama seperti diatas.

Tabel 4.2. Faktor Koreksi Nilai F = P x 2

Sumber. Technical Department PT. TPL, Tbk , 2002

F + 0,0 1,0 2,0 3,0 4,0 5,0 6,0 7,0 8,0 9,0

30 0,958 1,960 0,962 0,964 0,966 0,968 0,970 0,973 0,975 0,977

40 0,979 0,981 0,983 0,985 0,987 0,989 0,991 0,994 0,996 0,998

50 1,000 1,002 1,004 1,006 1,009 1,011 1,013 1,015 1,017 1,019

60 1,022 1,024 1,026 1,028 1,030 1,033 1,035 1,037 1,039 1,042

Tabel 4.3. Data Pengaruh Kandungan Alkali Aktif Dalam White Liquor Terhadap Bilangan Kappa

No NaOH Na2S White

Liquor TAA

Kappa Number

GPL GPL GPL K

1 75,2 22,2 97,4 10,9

2 79,8 21,1 100,9 10,5

3 78,5 23,5 102 10,3

4 77 25,1 102,1 10,2

5 78,2 24,3 102,5 9,8

6 81,8 22 103,8 9,8

7 78,6 25,3 103,9 9,7

8 81,5 22,8 104,3 9,5

9 81,6 23 104,6 9,4

10 83,2 22 105,2 9,4

11 81,8 23,7 105,5 9,2

12 82 24,3 106,3 9

C. Menghitung Jumlah pemakaian alkali aktif yang optimal dengan metode least

square

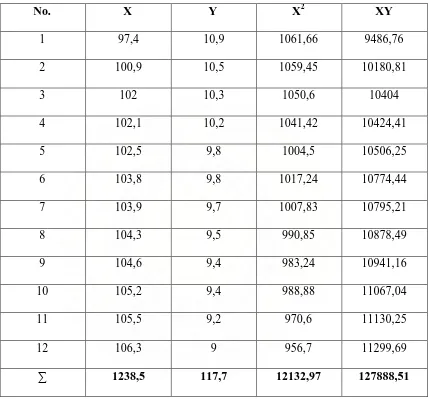

Tabel 4.4. Data Metode Least Square

No. X Y X2 XY

1 97,4 10,9 1061,66 9486,76

2 100,9 10,5 1059,45 10180,81

3 102 10,3 1050,6 10404

4 102,1 10,2 1041,42 10424,41

5 102,5 9,8 1004,5 10506,25

6 103,8 9,8 1017,24 10774,44

7 103,9 9,7 1007,83 10795,21

8 104,3 9,5 990,85 10878,49

9 104,6 9,4 983,24 10941,16

10 105,2 9,4 988,88 11067,04

11 105,5 9,2 970,6 11130,25

12 106,3 9 956,7 11299,69

∑ 1238,5 117,7 12132,97 127888,51

Keterangan :

X : jumlah pemakaian alkali aktif (g/l)

Y : bilangan kappa

Persamaan Regresi :

Dimana :

Maka diperoleh persamaan garis regresinya sebagai berikut :

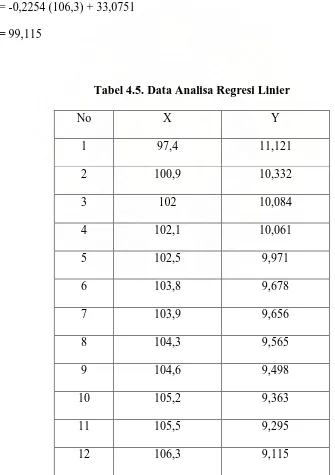

y = -0,2254 x + 33,0751

Dengan memasukkan harga x yaitu jumlah pemakaian alkali aktif maka diperoleh

harga – harga y sebagai berikut :

y1 = -0,2254x1 + 33,0751

= -0,2254 (97,4) + 33,0751

y2 = -0,2254x2 + 33,0751

= -0,2254 (100,9) + 33,0751

= 10,332

y3 = -0,2254x3 + 33,0751

= -0,2254 (102) + 33,0751

= 10,083

y4 = -0,2254x4 + 33,0751

= -0,2254 (102,1) + 33,0751

= 10,061

y5 = -0,2254x5 + 33,0751

= -0,2254 (102,5) + 33,0751

= 9,971

y6 = -0,2254x6 + 33,0751

= -0,2254 (103,8) + 33,0751

= 9.678

y7 = -0,2254x7 + 33,0751

= -0,2254 (103,9) + 33,0751

= 9,656

y8 = -0,2254x8 + 33,0751

= -0,2254 (104,3) + 33,0751

= 9,565

y9 = -0,2254x9 + 33,0751

= -0,2254 (104,6) + 33,0751

y10 = -0,2254x10 + 33,0751

= -0,2254 (105,2) + 33,0751

= 9,363

y11 = -0,2254x11 + 33,0751

= -0,2254 (105,5) + 33,0751

= 9,295

y12 = -0,2254x12 + 33,0751

= -0,2254 (106,3) + 33,0751

= 99,115

Tabel 4.5. Data Analisa Regresi Linier

No X Y

1 97,4 11,121

2 100,9 10,332

3 102 10,084

4 102,1 10,061

5 102,5 9,971

6 103,8 9,678

7 103,9 9,656

8 104,3 9,565

9 104,6 9,498

10 105,2 9,363

11 105,5 9,295

Menghitung jumlah pemakaian optimal alkali aktif untuk mencapai target bilangan

kappa

Target bilangan kappa = 9,0

y = ax + b

Jadi penambahan alkali aktif yang optimal untuk mencapai bilangan kappa yang

memenuhi standar adalah 106,8 g/l

4.2. Pembahasan

Dari hasil pengamatan data dan grafik (grafik terlampir) yang diperoleh dapat

dinyatakan bahwa semakin tinggi konsentrasi alkali aktif yang digunakan maka

bilangan kappa semakin rendah, dan begitu juga sebaliknya apabila konsentrasi alkali

aktif yang digunakan semakin rendah maka bilangan kappa semakin tinggi. Dimana

tinggi rendahnya bilangan kappa menunjukkan masih adanya kadar lignin yang

terkandung pada pulp yang dihasilkan setelah proses pemasakan chip. Tingginya

bilangan kappa sebanding dengan tingginya kadar lignin yang berarti serpihan kayu

(chip) yang dimasak belum sepenuhnya masak dan pulp yang dihasilkan belum

benar-benar merupakan serat murni yang masih mengandung zat pengotor selain selulosa

rendah sehingga pulp yang dihasilkan lebih murni berupa serat selulosa dan

hemiselulosa.

Pulp yang dihasilkan setelah proses pemasakan diharapkan memenuhi standar

mutu pulp yang baik yaitu memiliki bilangan kappa sebesar 9-13,5. Oleh karena itu

untuk mencapai bilangan kappa tersebut,maka besarnya konsentrasi alkali aktif yang

digunakan harus diperhatikan. Tetapi penggunaan alkali aktif yang berlebih untuk

menurunkan bilangan kappa dapat merusak serat selulosa yang menyebabkan pulp

rapuh dan mudah sobek artinya bukan hanya lignin yang larut tetapi selulosa juga ikut

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

- Dari hasil analisa data bilangan kappa yang diperoleh dapat disimpulkan

bahwa pulp yang dihasilkan telah memenuhi standart bilangan kappa. Dimana

standart bilangan kappa adalah 9-13,5 dan hasil analisa yang didapat dari data

adalah berkisar pada 9-10,9.

- Dari hasil analisa data pemakaian total alkali aktif yang diperoleh yaitu antara

97,4-106,3 g/l berbanding terbalik dengan data nilai bilangan kappa yaitu

10,9-9, artinya semakin besar konsentrasi alkali aktif maka nilai bilangan kappa

akan semakin rendah.

- Dari hasil yang diperoleh berdasarkan data dapat disimpulkan bahwa besarnya

konsentrasi alkali aktif dapat mempengaruhi nilai bilangan kappa. Dimana

apabila konsentrasi alkali aktif yang digunakan besar maka nilai bilangan

kappa yang dihasilkan rendah, demikian sebaliknya apabila konsentrasi alkali

aktif yang digunakan rendah maka bilangan kappa yang dihasilkan tinggi.

Dengan kata lain besarnya konsentrasi alkali aktif berbanding terbalik dengan

5.2. Saran

- Perlu dilakukan metode lain dalam penentuan kadar lignin selain dengan

penentuan bilangan kappa pada pulp agar dapat dibandingkan metode mana

yang lebih praktis dan yang lebih cepat.

- Pada proses pemasakan chip perlu diperhatikan faktor-faktor yang

mempengaruhi kematangan chip, misalnya memperhatikan jumlah pemakaian

alkali aktif, temperatur, waktu agar diperoleh bilangan kappa yang memenuhi

DAFTAR PUSTAKA

Anonymous. 2003. Buku Manual Training Digester Plant. Porsea: PT.Toba Pulp

Lestari

Arif, H. 2003. Kraft Pulping Tinjauan Proses Secara Kimia. TAPPI-Press

Browning, B.L. 1963. The Chemistry Of Wood. USA: John Wiley & Sons, Inc

Dumanauw, J.F. 1990. Mengenal Kayu. Yogyakarta: Penerbit Kanisium

Fengel, D. dan Wegener, G. 1995. Kayu Kimia, Ultrastruktur, Reaksi-reaksi.

Terjemahan Hardjono Sastrohamidjojo. Yogyakarta: Gadjah Mada University

Press

Haygreen, J.H. 1996. Hasil Hutan dan Ilmu Kayu. Terjemahan Sutjipto A

Hadikusumo. Yogyakarta: Gadjah Mada University Press

Sirait, S. 2003. Module Bleaching. Porsea: PT.Toba Pulp Lestari

Sjostrom, E. 1995. Kimia Kayu, Dasar-Dasar dan Penggunaan. Edisi Kedua.

Yogyakarta: Gadjah Mada University Press

Lampiran 1

Reaksi Analisa White Liquor :

1. Sampel (Na2S, NaOH, Na2CO3) BaCl2 BaCO3 NaCl

2. Reaksi dengan Formaldehid

3. Reaksi dengan Metil Orange

O3S N N N(CH3)2 H3O+

Orange

O3S

H

N N N(CH

3)2 H2O