PENGARUH PENAMBAHAN NaOH DI DALAM WHITE LIQUOR TERHADAP BILANGAN KAPPA DAN VISKOSITAS

PADA PEMASAKAN DI UNIT DIGESTER PT. TOBA PULP LESTARI,Tbk

PORSEA

KARYA ILMIAH

DENDI YUS 112401098

PROGRAM STUDI DIPLOMA 3 KIMIA DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGARUH PENAMBAHAN NaOH DI DALAM WHITE LIQUOR TERHADAP BILANGAN KAPPA DAN VISKOSITAS

PADA PEMASAKAN DI UNIT DIGESTER PT. TOBA PULP LESTARI,Tbk

PORSEA

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat memperoleh gelar Ahli Madya.

DENDI YUS 112401098

PROGRAM STUDI DIPLOMA 3 KIMIA DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH PENAMBAHAN NaOH DI DALAM WHITE LIQUOR TERHADAP BILANGAN KAPPA DAN VISKOSITAS PADA PEMASAKAN DI UNIT DIGESTER PT. TOBA PULP LESTARI,Tbk

PORSEA

Kategori : KARYA ILMIAH

Nama : DENDI YUS

Nomor Induk Mahasiswa : 112401098

Program Studi : DIPLOMA 3 KIMIA

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA (USU)

Disetujui di

Medan, Juni 2014

Disetujui oleh :

PERNYATAAN

PENGARUH PENAMBAHAN NaOH DI DALAM WHITE LIQUOR TERHADAP BILANGAN KAPPA DAN VISKOSITAS

PADA PEMASAKAN DI UNIT DIGESTER PT. TOBA PULP LESTARI,Tbk

PORSEA

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2014

PENGHARGAAN

Segala puji dan syukur kehadirat Tuhan yang Maha Esa atas berkat dan cinta kasih-Nya yang telah dilimpahkan-Nya sehingga penulis dapat menyelesaikan Karya Ilmiah ini. Adapun judul dari Karya Ilmiah ini adalah

“

Pengaruh Penambahan NaOH di Dalam White Liquor Terhadap Bilangan Kappa dan Viskositas pada Pemasakan di Unit Digester PT. Toba Pulp Lestari,Tbk Porsea”.Karya Ilmiah ini merupakan salah satu syarat untuk menyelesaikan pendidikan Diploma 3 Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Penulis juga menyadari Karya Ilmiah ini tersusun dan terselesaikan dengan baik karena adanya berbagai pihak yang mendukung penulis dalam meyelesaikan Karya Ilmiah ini. Akhir kata dengan kerendahan hati, penulis mengucapkan terima kasih sebar-besarnya kepada:

1. Orang tua tercinta ibu Cuani, abang dan kakak penulis (Eddy Yus dan Ely Yus) serta adik penulis (Wendi Yus dan Shella Angeline) yang mendukung dan memotivasi penulis dalam menyelesaikan menyelesaikan Karya Ilmiah ini.

2. Ibu Dra. Saur Lumban Raja, M.Si selaku dosen penasehat akademik dan dosen pembimbing, yang telah banyak memberikan bimbingan dan arahan kepada penulis dalam menyelesaikan Karya Ilmiah ini.

3. Ibu Dr. Rumondang Bulan, MS selaku ketua Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara, dan Ibu Dra. Emma Zaidar Nst, M.Si selaku ketua Program Studi Diploma 3 Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

4. Bapak Suhunan Sirait selaku pembimbing lapangan dan keluarga besar departemen Fiberline PT. Toba Pulp Lestari,Tbk yang telah banyak memberikan bimbingan di lapangan kepada penulis sewaktu penulis melaksanakan Praktek Kerja Lapangan.

5. Bapak I Putu Gede Antarwijaya Selaku Learning & Dev. Centre Section Head, para staff di L&D Centre (Ibu Yanthi Sormin, Bapak Derusman Purba), dan bapak Jhonny Marpaung selaku staff di LP&C yang telah memberikan kesempatan kepada penulis untuk mengikuti Praktek Kerja Lapangan di PT. Toba Pulp Lestari,Tbk Porsea.

PENGARUH PENAMBAHAN NaOH DI DALAM WHITE LIQUOR

TERHADAP BILANGAN KAPPA DAN VISKOSITAS PADA PEMASAKAN DI UNIT DIGESTER

PT. TOBA PULP LESTARI,Tbk PORSEA

ABSTRAK

EFFECT OF ADDITION NaOH IN WHITE LIQUOR TO THE KAPPA NUMBERS AND VISCOSITY IN COOKING OF DIGESTER

PT. TOBA PULP LESTARI,Tbk PORSEA

ABSTRACT

DAFTAR ISI

2.3.3. Metode Pembuatan Pulp Secara Kimia (Chemical Pulping) 13

3.2.1. Menganalisa jumlah NaOH dalam White Liquor 34 3.2.2. Penentuan Bilangan Kappa 35 3.2.3. Penentuan Viskositas 36 BAB 4. HASIL DAN PEMBAHASAN

4.1. Data

4.2. Perhitungan

4.2.1. Perhitungan Analisa NaOH 40 4.2.2. Perhitungan Pengujian Bilangan Kappa 40 4.2.3. Perhitungan Pengujian Viskositas 41

4.3. Pembahasan 42

BAB 5. KESIMPULAN DAN SARAN

5.1. Kesimpulan 44

5.2. Saran 44

DAFTAR PUSTAKA

DAFTAR TABEL

Nomor Judul Halaman

Tabel

2.1. Komposisi Typical Chemical Antara Hard wood dan Soft wood 9

4.1.1. Data pengamatan konsentrasi NaOH, Bilangan Kappa dan Viskositas yang diperoleh dari dcs (directory control system) 38

PENGARUH PENAMBAHAN NaOH DI DALAM WHITE LIQUOR

TERHADAP BILANGAN KAPPA DAN VISKOSITAS PADA PEMASAKAN DI UNIT DIGESTER

PT. TOBA PULP LESTARI,Tbk PORSEA

ABSTRAK

EFFECT OF ADDITION NaOH IN WHITE LIQUOR TO THE KAPPA NUMBERS AND VISCOSITY IN COOKING OF DIGESTER

PT. TOBA PULP LESTARI,Tbk PORSEA

ABSTRACT

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Pada masa abad ke-20 ini dengan teknologi yang semakin canggih membuat

pemakaian kertas semakin bertambah dan menempatkan kertas sebagai sesuatu

yang hampir luar biasa pentingnya, antara lain berfungsi sebagai produk

pengepakan utama, bahan lembaran industri, dan lain-lain. Indonesia yang kaya

akan hutan yang di tumbuhi berbagai jenis kayu memiliki prospek yang sangat

cerah untuk mendirikan industri pulp dan kertas. Pulp sebagai bahan baku kertas

dapat di buat dari semua jenis kayu, baik jenis kayu berserat panjang (hard wood)

maupun kayu yang berserat pendek (soft wood).

Pulp ( bubur kayu ) merupakan bahan baku pembuatan kertas dan rayon.

Proses pembuatan pulp yang paling banyak di pakai saat ini adalah proses sulfat

atau sering di sebut juga dengan kraft, penyebab utamanya adalah proses sulfat

memiliki keunggulan dibandingan dengan proses lain, dimana prosesnya sangat

sederhana, cepat, menghasilkan pulp yang memiliki kekuatan yang tinggi dan

dapat dipakai untuk pembuatan pulp dari bahan kayu yang berasal dari spesies

yang berbeda. Salah satu proses penting dalam pembuatan pulp yaitu proses

pemasakan kayu yang telah di buat ukuran chip yang dilakukan dalam sebuah

bejana cukup besar dan tinggi yang disebut digester dan dengan menggunakan

panas dan reaksi kimia. Pemasakan ini bertujuan untuk menghilangkan zat-zat

sebagai larutan pemasak yaitu lindi putih (white liquor) yang mengandung bahan

kimia aktif (alkali aktif) yaitu campuran larutan Natrium Hidroksida (NaOH),

Natrium Sulfida (Na2S), dan Natrium Karbonat (Na2CO3).

Pada saat pemasakan berlangsung, kebutuhan alkali aktif merupakan salah

satu variabel yang perlu di perhatikan. Larutan NaOH yang terkandung di dalam

alkali aktif berfungsi untuk melarutkan lignin dan zat-zat lainnya yang terdapat

dalam bahan baku kayu sehingga selulosa terlepas dari ikatannya. Sedangkan

larutan Na2S berfungsi untuk mempercepat reaksi antara NaOH dengan lignin

lewat penurunan energi aktivasi dan memberikan hasil yang lebih tinggi serta

kekuatan pulp yang tinggi. Oleh karena itu dengan adanya NaOH yang

terkandung di dalam white liquor akan membantu proses penghilangan lignin

yang disebut juga delignifikasi.

Penentuan kandungan lignin dan kekuatan serat adalah penting untuk

analisis kayu maupun untuk karakterisasi pulp. Banyaknya lignin yang tersisa

biasanya di nyatakan dengan bilangan kappa dan kekuatan serat di nyatakan

viskositas. Untuk mencapai keduanya, maka harus di perhatikan besarnya

konsentrasi NaOH yang di gunakan. Pemakaian NaOH yang rendah maka proses

penghilangan lignin menjadi kurang baik sehingga menghasilkan reject atau chip

hanya sebagian saja yang masak dan bilangan kappa serta viskositas yang di

peroleh semakin tinggi. Sebaliknya pemakaian NaOH dengan konsentrasi tinggi

maka serat selulosa juga akan terserang dan rusak yang mengakibatkan rendahnya

viskositas yang di hasilkan, akibatnya serpihan kayu terlalu masak dan bilangan

Berdasarkan uraian tersebut maka penulis tertarik mangambil judul:

“PENGARUH PENAMBAHAN NaOH DI DALAM WHITE LIQUOR

TERHADAP BILANGAN KAPPA DAN VISKOSITAS PADA

PEMASAKAN DI UNIT DIGESTER PT. TOBA PULP LESTARI,Tbk PORSEA”.

1.2. Permasalahan

Proses pemasakan (digester) adalah proses yang sangat perlu di perhatikan pada

proses pengolahan pulp dan pada proses ini yang paling perlu dikontrol adalah

Bilangan Kappa dan Viskositas pulp untuk mendapatkan hasil yang optimal.

Digester plant bertujuan untuk mendegradasi (penghilangan lignin) dari chip kayu

yang di masak.

Maka dari uraian di atas yang menjadi rumusan masalah adalah :

Bagaimana pengaruh penambahan NaOH di dalan white liquor terhadap Bilangan

Kappa dan Viskositas pada pemasakan di digester

1.3. Tujuan

Untuk mengetahui hubungan antara penambahan konsentrasi NaOH terhadap

Bilangan Kappa dan Viskositas dalam pemasakan di digester

1.4. Manfaat

Untuk menambah wawasan penulis mengenai industri pulp dan pengolahannya

BAB 2

TINJAUAN PUSTAKA

2.1. Teori Umum Kayu

Kayu merupakan hasil hutan dari sumber kekayaan alam, merupakan bahan

mentah yang mudah diproses untuk dijadikan barang sesuai dengan kemajuan

teknologi. Kayu memiliki beberapa sifat, yang tidak dapat ditiru oleh bahan-bahan

lain. Pengertian kayu disini adalah sesuatu bahan yang diperoleh dari hasil

pemungutan pohon-pohon dihutan, yang merupakan bagian dari pohon tersebut,

setelah diperhitungkan bagian-bagian mana yang lebih banyak dapat

dimanfaatkan untuk suatu tujuan penggunaannya.

Secara umum kayu diklasifikasikan menjadi dua kelas yaitu : kayu daun

lebar dan kayu daun jarum. Kayu daun lebar mempunyai struktur lebih lengkap

daripada kayu daun jarum, memiliki pori-pori atau sel-sel pembuluh. Sedangkan

kayu daun jarum tidak memiliki pori-pori melainkan sel trakeida, yaitu sel yang

berbentuk panjang dengan ujung-ujung yang kecil sampai meruncing. Sel-sel ini

merupakan jaringan dasar kayu daun jarum dan merupakan bagian terbesar dari

volume kayu. Kayu daun jarum mempunyai struktur yang lebih sederhana

dibandingkan kayu daun lebar. Pada kayu daun jarum, jumlah dan jenis selnya

lebih sedikit dan kombinasi bentuk-bentuk jaringannya juga lebih sederhana.

Yang termasuk kayu daun jarum adalah : Pinus, Agathis (Damar), dan Jamuju

serta yang termasuk kayu daun lebar adalah : Eucaliptus, Jati, Meranti, Mahoni,

Kayu yang berasal dari berbagai jenis pohon memiliki sifat yang

berbeda-beda. Bahkan kayu yang berasal dari satu jenis pohon saja memiliki sifat yang

agak berbeda, jika dibandingkan bagian ujung dan pangkalnya. Sifat yang

dimaksud antara lain yang bersangkutan dengan sifat anatomi kayu,

sifat-sifat fisik, sifat-sifat-sifat-sifat mekanik, dan sifat-sifat-sifat-sifat kimianya. Disamping sekian banyak

sifat-sifat kayu yang berbeda satu sama lain, ada beberapa sifat yang umum yang

terdapat pada semua kayu yaitu :

a. Kayu tersusun dari sel-sel yang memiliki tipe bermacam-macam dan

susunan dinding selnya terdiri dari senyawa-senyawa kimia berupa

selulosa dan hemiselulosa (unsur karbohidrat) serta berupa lignin

(non-karbohidrat).

b. Kayu merupakan suatu bahan yang bersifat higroskopis, yaitu dapat

kehilangan atau bertambah kelembabannya akibat perubahan kelembaban

dan suhu di udara sekitarnya.

c. Kayu dapat diserang mahluk hidup perusak kayu, dapat juga terbakar

terutama jika kayu keadaan kering.

2.2. Sifat-Sifat Umum Kayu

Sifat kayu yang dimaksud antara lain sifat fisik, sifat kimia, dan

sifat-sifat mekanik.

2.2.1. Sifat Fisik Kayu

Beberapa hal yang tergolong dalam sifat fisik kayu adalah : berat jenis, keawetan

A. Berat Jenis

Berat jenis merupakan petunjuk penting bagi aneka sifat kayu. Makin berat kayu

itu, umumnya makin kuat pula kayunya, semakin ringan suatu jenis kayu itu,

semakin berkurang pula kekuatannya. Berat jenis kayu ditentukan antara lain oleh

dinding sel, kecilnya dinding sel yang membentuk pori-pori. Berat jenis diperoleh

dari perbandingan antara berat suatu volume kayu tertentu dengan volume air

yang sama pada suhu standart. Umumnya berat jenis kayu ditentukan berdasarkan

berat kayu kering tanur atau kering udara dan volume kayu pada posisi kadar air

tersebut.

B. Keawetan Alami

Keawetan alami kayu adalah ketahanan kayu terhadap serangan dari unsur-unsur

perusak kayu dari luar seperti : jamur, rayap, cacing laut, dan lainnya yang diukur

dalam jangka waktu tahunan. Keawetan kayu tersebut disebabkan oleh adanya

suatu zat didalam kayu (zat ekstraktif) yang merupakan sebagian unsur racun

bagi perusak-perusak kayu, sehingga perusak tersebut tidak sampai tinggal di

dalamnya dan merusak kayu tersebut.

C. Warna

Ada beberapa macam warna kayu antara lain warna kuning, keputih-putihan,

coklat mudah, coklat tua, kehitam-hitaman, kemerah-merahan dan lain-lain. Hal

ini disebabkann oleh pengisi warna dalam kayu yang berbeda-beda. Warna suatu

jenis kayu dapat dipengaruhi oleh faktor-faktor berikut: umur pohon, kelembaban

udara. Kayu pohon yang lebih tua dapat lebih gelap dari kayu pohon yang lebih

yang basah. Kayu yang lama berada di luar dapat lebih gelap, dapat juga lebih

pucat daripada kayu yang segar dan kering udara.

D. Higroskopik

Kayu memiliki sifat higroskopik, yaitu dapat menyerap atau melepaskan air atau

kelembaban. Kelembaban kayu sangat dipengaruhi oleh kelembaban dari suhu

udara pada suatu saat. Makin tinggi udara disekitarnya maka makin tinggi pula

kelembaban kayu sampai tercapai keseimbangan dengan lingkungannya.

Kandungan air pada kayu serupa ini dinamakan dengan kandungan keseimbangan

air (EMC = Equilibrium Moisture Content). Dengan masuknya air kedalam kayu,

maka berat kayu akan bertambah.

E. Tekstur

Tekstur ialah ukuran relatif sel-sel kayu. Yang dimaksud dengan sel kayu adalah

serat kayu. Jadi dapat dikatakan bahwa tekstur adalah ukuran relatif

serat-serat kayu.

F. Serat

Bagian ini terutama menyangkut sifat kayu, yang menunjukkan arah umum sel-sel

kayu di dalam kayu terdapat sumbu batang asal potongan itu. Kayu dikatakan

berserat lurus, jika arah sel kayu sejajar dengan sumbu batang. Jika arah

sel-sel itu menyimpang atau membentuk sudut terhadap sumbu panjang batang,

dikatakan kayu itu berserat mencong.

G. Berat Kayu

Berat sesuatu jenis kayu tergantung dari jumlah zat kayu yang tersusun,

di dalamnya. Berat suatu jenis kayu ditunjukkan dengan besarnya berat jenis

kayu yang bersangkutan, dan dipakai sebagai patokan berat kayu.

2.2.2. Sifat Mekanik Kayu

Sifat-sifat mekanik atau kekuatan kayu ialah kemampuan kayu untuk menahan

muatan dari luar. Yang dimaksud dengan muatan dari luar adalah gaya-gaya di

luar benda yang mempunyai kecenderungan untuk mengubah bentuk dan

besarnya benda. Kekuatan kayu mempunyai peranan penting dalam penggunaan

kayu untuk bangunan, perkakas dan lain penggunaanya. Hakekatnya hampir pada

semua penggunaan kayu dibutuhkan syarat kekuatan. Dalam hubungan ini

dibedakan beberapa macam kekuatan yaitu : kekuatan tarik, kekuatan tekan/

kompresi, keteguhan geser, keteguhan lengkung (lentur), kekakuan, kekerasan,

dan keteguhan belah. (Dumanauw, 1990)

2.2.3. Sifat-sifat Kimia Kayu

Secara kimia, kandungan bahan yang terdapat dalam kayu dapat dibagi menjadi 5

bagian yaitu :

a. Sellulosa

b. Hemisellulosa

c. Lignin

d. Ekstraktif

Komposisi dan sifat-sifat kimia dari komponen-komponen ini sangat

berperan dalam proses pembuatan pulp. Pada setiap pemasakan, kita ingin

mengambil sebanyak mungkin selulosa dan hemiselulosanya, disisi lain lignin dan

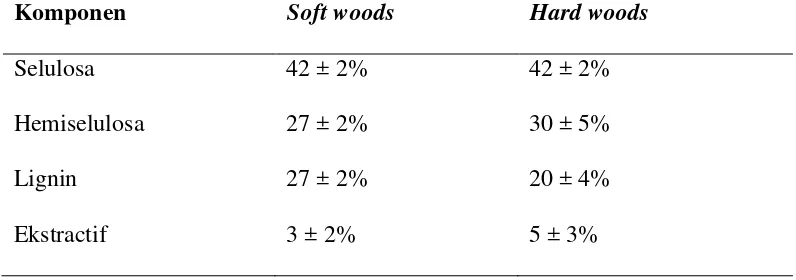

ekstraktif tidak dibutuhkan/dipisahkan dari serat kayunya. Komposisi kimia kayu

yang bervariasi untuk setiap spesies. Secara umum, hard wood mengandung lebih

banyak selulosa, hemiselulosa dan extractive dibanding dengan soft wood, tetapi

kandungan ligninnya lebih sedikit.

Tabel 2.1. Komposisi Typical Chemical Antara Hard wood dan Soft wood.

Komponen Soft woods Hard woods

Selulosa 42 ± 2% 42 ± 2%

Hemiselulosa 27 ± 2% 30 ± 5%

Lignin 27 ± 2% 20 ± 4%

Ekstractif 3 ± 2% 5 ± 3%

a.Selulosa (Cellulose)

Selulosa merupakan bahan dasar pulp dan kertas dengan rumus molekul

(C6H10O5)n dengan berat molekul 250.000-1.000.000 atau lebih. Umumnya tiap

molekul terdiri dari 1500 satuan glukosa, selulosa merupakan rantai panjang

polisakarida yang tersusun dari unit β-D Glukopiranosa dengan ikatan molekul

1-4 β GlukosiНik Нalam posisi 1-4 menyebabkan rantai selulosa sukar larut dalam

air.

Selulosa merupakan komponen kimia terbesar di dalam dinding sel,

biasanya 40-50% dari berat kering kayu dan lokasi selulosa terbesar terdapat pada

serat bersama-sama dengan hemiselulosa dan lignin. Senyawa ini sangat

diharapkan dalam pembuatan pulp, disebabkan ketersediaan selulosa dalam

jumlah banyak, terbentuk serat yang kuat, mudah menyerap air, berwarna putih,

tidak larut dalam air dan pelarut organik netral serta relatif tahan terhadap

bahan-bahan kimia.

Pembuatan pulp (kertas), degradasi selulosa harus terjadi seminimal

mungkin supaya diperoleh rendemen pulp yang tinggi dan sifat fisik yang baik.

Degradasi selulosa dapat terjadi melalui hidrolisa oksida alkali, termal,

mikrobiologi, dan mekanik.

Degradasi selulosa dapat terjadi selama proses pembuatan pulp oleh

larutan alkali dan asam. Reaksi selulosa utama merupakan reaksi feeling yaitu

pemutusan ujung pereduksi selulosa pada suhu 700C dan pemutusan gugus asetil

secara acak diatas suhu 1500C. (Haygreen, 1987)

b. Hemiselulosa (Hemicellulose)

Hemiselulosa adalah polimer karbohidrat dengan rantai bercabang dan lebih

pendek dibandingkan dengan selulosa. Hemiselulosa sebenarnya merupakan

senyawa kimia yang identik dengan fraksi beta dan gama selulosa. Hemiselulosa

merupakan polisakarida yang bukan selulosa yang tersusun dari senyawa karbon

yang berjumlah 5 atau 6. Jika dihidrolisa hemiselulosa menghasilkan D-manosa,

D-glukosa, D-galaktosa, D-xylosa, L-arabinosa, dan asam uronat.

Kandungan hemiselulosa dalam pulp akan mempermudah pelunakan dan

pembentukan fibril serat (fibrilation) selama penggilingan. Hal ini disebabkan

non kristal menyebabkan hemiselulosa lebih reaktif terhadap alkali dan hidroksi

asam dibanding dengan selulosa. (http://id.wikipedia.org/wiki/Hemiselulosa)

c. Lignin

Lignin adalah suatu polimer kompleks dengan BM tinggi (terdiri dari satuan fenil

propana). Sifat senyawa ini sangat stabil dan sulit untuk dipisahkan serta

mempunyai bentuk yang bermacam-macam. Lignin terdapat dalam lamela tengah

dan dinding sel yang berfungsi sebagai perekat antar sel. Pada pembuatan pulp,

lignin dapat dilarutkan oleh hidrolisa asam pada proses sulfit, alkali panas pada

proses soda dan sulfat, serta oleh klorida dalam proses pemutihan.

Pulp akan mempunyai sifat fisik yang baik apabila mengandung sedikit

lignin. Hal ini disebabkan lignin bersifat hidrofobik dan kaku sehingga

menyulitkan dalam proses pendinginan (refining). Banyaknya lignin akan

mempengaruhi konsumsi bahan kimia pemasak dan pemutihan.

Rumus molekul lignin sangat kompleks dan belum diketahui secara pasti,

dari hasil analisa, monomer dari kedua jenis kayu (wood) dan bukan kayu (non

wood) berbeda-beda.

d. Ekstraktif

Ekstraktif adalah senyawa kimia dengan bahan molekul rendah yang dapat larut

dalam air dan pelarut organik. Pada umumnya kadar ekstraktif yang terkandung

dalam bahan baku non wood lebih tinggi daripada kayu daun dan kayu jarum. Zat

ekstraktif terdiri dari bahan yang mudah menguap seperti terpentin, resin, asam

lemak, fenol karbohidrat dengan berat molekul rendah dan juga pektin. Zat

warna. Sedangkan ekstraktif yang larut dalam pelarut organik yaitu asam lemak,

resin, dan terpen. Pelarut organik yang biasa digunakan yaitu : Petrolium eter,

methanol, alkohol benzena, dan etanol benzene.

Ekstraktif dapat mengkonsumsi bahan kimia yang lebih banyak juga dapat

menghambat proses penetrasi larutan kemasan. Sehingga pada pembuatan kertas

akan timbul masalah yang disebut pitch trouble, hal ini disebabkan karena pitch

yang dilepaskan pada waktu penggilingan akan cenderung terkumpul sebagai

partikel suspensi koloidal sehingga akan menyumbat kawat kasa pada mesin

kertas atau terkumpul pada felt serta melekat pada mesin sebagai gumpalan gelap.

Dengan adanya hal ini akan menyebabkan kertas berlubang transparan, bernoda

dan kotor. (PT. TPL,2003)

e. Abu

Disamping persenyawaan-persenyawaan organik, di dalam kayu masih ada zat-zat

anorganik, yang disebut bagian-bagian abu (mineral pembentuk abu yang tinggal

setelah lignin dan selulosa habis terbakar). Kadar zat ini bervariasi antara 0,2 - 1%

dari berat kayu. (Dumanauw, 1990)

2.3. Metode-Metode Pembuatan Pulp(Pulping Method)

Pemisahan serat selulosa dari bahan-bahan yang bukan serat didalam kayu dapat

dilakukan dengan berbagai macam proses yaitu:

a. Metode Pembuatan Pulp Secara Mekanik (Mechanical Process)

b. Metode Pembuatan Pulp Secara Semikimia (Semi-Chemical Pulping)

2.3.1. Metode Pembuatan Pulp Secara Mekanik (Mechanical Process)

Dalam proses pembuatan pulp secara mekanik, pemisahan serat dilakukan dengan

cara menggunakan tenaga mekanik. Proses ini dilakukan dengan mengeringkan

kayunya menjadi serat pulp dan menghasilkan rendemen sebesar 90-95%, tetapi

menyebabkan kerusakan pada serat. Penggunaan pulp yang dihasilkan pada proses

mekanik ini nilainya kecil sekali, juga pulp itu masih mengandung banyak lignin,

dan serat-seratnya tidak murni sebagai serat.

2.3.2. Metode Pembuatan Pulp Secara Semikimia (Semi-Chemical Pulping)

Proses semi kimia meliputi pengolahan cara kimia yang diikuti dengan perbaikan

secara mekanik dan beroperasi pada rendemen yang tingginya dibawah proses

mekanik. Biasanya bahan kimia yang digunakan pada proses ini adalah natrium

sulfida (Na2S).

2.3.3 Metode Pembuatan Pulp Secara Kimia (Chemical Pulping)

Pada proses kimia bahan-bahan yang terdapat ditengah lapisan kayu akan

dilarutkan agar serat dapat terlepas dari zat-zat yang mengikatnya. Hal yang

merugikan pada proses ini adalah rendemen rendah yaitu 45-55%.

(Sjostrom, 1995)

Proses kimia dibagi menjadi 3 kategori :

a.Proses Soda (Soda Process)

Dalam proses soda kayu dimasak dengan larutan natrium hidroksida. Larutan

sisa pemasakan dipekatkan dan kemudian dibakar, yang akan menghasilkan

natrium karbonat, dan apabila diolah dengan menambahkan batu kapur akan

ditambahkan kedalam prosesnya berupa sodium karbonat. Proses ini sekarang

sudah tidak dipakai lagi.

b.Proses Sulfit

Pada proses sulfit, larutan pemasak yang dipakai adalah asam-asam yang

mengandung sulfur dari logam alkali, atau alkali tanah berupa bisulfit.

Campuran asam sulfit dan ion bisulfit digunakan untuk menyerang dan

melarutkan lignin. Sulfit bersatu dengan lignin membentuk garam dari asam

lignosulfonik yang dapat larut dalam larutan pemasak dan struktur kimia dari

lignin masih utuh. Bahan kimia dasar dari bisulfit dapat berupa ion kalsium,

magnesium, natrium atau ammonium. Pulp sulfit rendemen tinggi dapat

dihasilkan dengan proses sulfit bersifat asam, bisulfit atau sulfit yang bersifat

basa. Biasanya dalam proses pembuatan pulp sulfit bersifat asam rendemen

tinggi (dengan kalsium, magnesium atau natrium sebagai basa) laju reaksi turun

dengan pemasakan pada suhu rendah (120-1300C) dan dengan keasaman lindi

pemasak yang rendah, yaitu lebih sedikit belerang dioksida daripada pembuatan

pulp sulfit penuh. Pulp sulfit bersifat asam rendemen tinggi sering diproduksi

dalam pabrik sulfit kertas koran, yang menghemat kayu 30% dibandingkan

dengan pulp kimia penuh. (Fengel. 1995)

c.Proses Sulfat/Kraft (Sulphate/Kraft Process)

Kraft berasal dari bahasa Jerman yang berarti “kuat”, dimana pada proses

sulfat/kraft menghasilkan kertas yang kuat tetapi pulp yang belum diputihkan

berwarna coklat. Proses sulfat melibatkan pemasakan chip dengan menggunakan

bahan pemasak yang disebut dengan white liquor. Dimana white liquor

dan natrium sulfida dengan perbandingan molar kira-kira : 5NaOH + 2Na2S

dengan pH antara 13,5 sampai dengan 14,0. Garam-garam natrium yang juga

terdapat dalam larutan pemasak dengan jumlah yang tidak terlalu banyak seperti

natrium karbonat. White liquor dibuat dengan proses ―causticizing” dari “green

liquor”dengan batu kapur (CaO). (Sjostrom, 1995)

PT. Toba Pulp Lestari,Tbk memproduksi pulp dengan menggunakan

proses kraft. Proses kraft ini merupakan pembuatan pulp yang paling banyak

dipakai saat ini adalah proses sulfat atau disebut juga proses kraft.

Keuntungan-keuntungan dari proses sulfat ini adalah sebagai berikut :

a. Pulp yang dihasilkan mempunyai kekuatan yang tinggi.

b. Dapat dipakai untuk proses pembuatan pulp dari bahan baku kayu dari spesies

yang berbeda.

c. Tersedianya bahan kimia pengganti dengan berbagai alternatif dan harganya

tidak mahal.

d. Tersedianya peralatan-peralatan operasi yang standart.

e. Banyak pilihan yang dapat dipakai untuk proses pemucatan.

f. Dampak pencemarannya terhadap lingkungan bisa dikatakan sangat rendah.

g. Pendaur ulangan bahan kimianya sangat efisien.

h. Pendaur ulangan panas yang begitu efisien.

i. Masalah getah (pitch) dari kayu yang mengandung resin-resin sangat

berkurang.

Tujuan Pembuatan Pulp dengan Proses Kraft yang menjadi target pada proses

ini adalah untuk memisahkan serat-serat yang terdapat dalam kayu secara kimia

dan melarutkan sebanyak mungkin lignin yang terdapat pada dinding-dinding

serat. Pemisahan serat terjadi karena larutan lignin yang ada

diantara/ditengah-tОnРaС ―lamОla‖ yanР bОrfunРsi sОbaРai pОnРikat sОrat. BaСan kimia yanР tОrНapat

pada larutan pemasak juga merembes/terserap ke dinding serat dan melarutkan

lignin tsb. (PT TPL ,2002)

2.4. Tahap-Tahap Proses Pembuatan Pulp

2.4.1.Unit Pemasakan (Digester)

Proses pemasakan kayu yang telah dibuat menjadi chip dilakukan di digester

plant. Digester adalah sebuah bejana bertekanan yang di dalammya serpihan

kayu, yang dimasak dengan sejumlah larutan kimia diserta dengan panas dan

tekanan untuk memisahkan serat dengan cara melarutkan bagian-bagian yang

bukan serat, dimana prosesnya dinamakan “COOKING”. Chip dimasak di dalam

digester dengan menggunakan panas dan reaksi kimia. Bahan kimia yang

digunakan adalah Caustic Soda (NaOH), Sodium Sulfide (Na2S), campuran ini

dinamakan white liquor. Digester mempunyai tinggi sekitar 18,6 m dengan

diameter 4,2 m dan volume 200 m3. Pengoperasian digester dibagi menjadi 6

tahapan, yang dapat diuraikan secara singkat sebagai berikut :

1.Chip Filling

Chip diangkut ke digester dari tempat penyimpanan dengan menggunakan

pemasakan dan merupakan proses penting pada pembuatan pulp yang dihasilkan

digester, sebaliknya digester yang terlalu penuh akan mengakibatkan kesulitan

pada peredaran liquor dan pada saat blow. Jumlah chip dalam digester harus

betul–betul sesuai sehingga ada cukup ruang untuk tempat liquor dan edarannya.

Sebelum pengisian chip dimulai, harus diperhatikan hal-hal berikut :

a. Digester harus dalam keadaan kosong dan katup blownya harus sudah

tertutup.

b. Top cover atau capping valve pada posisi terbuka

c. Shuttle conveyor harus tepat posisinya pada digester yang akan chip filling.

Agar dapat dicapai keseragaman pada setiap pemasakan maka harus diketahui

berapa berat serpihan kayu yang dimasukkan kedalam digester, kandungan air

pada chip dan berat jenis keseluruhan kayu.

2.Liquor Filling

Pada proses BKP ( Bleached Kraft Pulp ) pengisian liquor dilakukan segera

setelah pengisian chip. Larutan pemasak panas yang dimasukkan kedalam

digester didapat dari relief heat recovery system pada temperatur 1200C harus

dengan perbandingan yang sesuai sebagai mana diperlukan untuk pemasakan dan

black liquor penambah sebagai pengencer yang harus dengan perbandingan yang

sesuai. Penambahan white liquor didasarkan pada persentase bahan kimia yang

dibutuhkan untuk memasak dengan berat kering ( Bone dry/ Oven dry) kayu yang

dimasukkan. Persentase ini juga tergantung dari seberapa jauh kita mengurangi

kandungan lignin dari dalam kayu (degree of delignification). Misalnya untuk

memproduksi pulp BKP dibutuhkan sekitar 17,5%-21% AA (Active Alkali)

melarutkan komponen atau kotoran yang bukan selulosa yang ada dalam kayu,

bertambahnya jumlah alkali yang dimasukkan akan melarutkan lebih banyak lagi

komponen-komponen itu, sebaliknya berkurangnya jumlah alkali yang

dimasukkan akan menyebabkan kayunya tidak masak (hard cook) yang berakibat

banyaknya kayu yang akan terbuang berupa reject atau serpihan kayu yang hanya

sebagian saja yang masak yang disebut knots.

Perlu diingat bahwa untuk penambahan alkali yang terlalu tinggi, disertai

dengan temperatur yang terlalu tinggi (170oC) maka dalam digester proses

penghilangan lignin tidak henti-hentinya, sehingga bahan kimia pemasak tadi juga

akan menyerang serat selulosa, hal ini akan berakibat rendah dan lemahnya

rendemen pemanasan. Degree of Delignification dapat ditunjukkan dari hasil

percobaan yang disebut Bilangan Kappa, yang menyatakan berapa jumlah lignin

yang masih tersisa dalam pulp setelah pemasakan.

Kekuatan atau konsentrasi dari White liquor (WL) juga merupakan hal

yang sangat penting. Konsentrasi/ strength dinyatakan sebagai gram per liter (g/l)

dari alkali aktif (NaOH + Na2S) sebagai Na2O. Jika strength (g/l) white liquornya

rendah maka proses penghilangan lignin akan menjadi kurang baik sehingga

menghasilkan banyak reject, sebaliknya apabila strength white liquor nya tinggi

maka serat selulosa juga akan terserang dan rusak yang berakibat pada rendahnya

strength dan rendemen pada pulp.

Untuk menjaga berlangsungnya peredaran liquor dalam digester dan

blowing yang bersih, perlu diperhitungkan jumlah perbandingan antara liquor dan

perbandingan terhadap kayu kering yang dimasukkan kedalam digester, sehingga

diperlukan liquor sebanyak 168,75 m3. Jumlah liquor itu terlihat dari white liquor

dan air yang terkandung dalam chip dihitung dari moisture content dan jumlah

black liquor sebagai penambahannya.

3.Kraft Ramping

Setelah pengisian larutan pemasak, sejumlah volume white liquor dan black

liquor yang telah dihitung banyaknya dipompa ke digester dan diedarkan melalui

alat penukar panas dimana uapnya yang berasal dari boyler dipakai sebagai

pemanasnya. Larutan pemasak dengan temperatur 110oC akan dipanaskan dengan

menggunakan MPS ( Medium Pressure Steam ) dimana cairan pemasak tersebut

akan disirkulasikan melalui liquor heater ( indirect cooking) hingga tercapai

temperatur cooking.

4.Kraft cooking

Proses pemasakan secara kraft cooking dilaksanakan setelah penambahan white

liquor dan black liquor kedalam chip. Digester yang berisi chip dan larutan

pemasak dipanaskan hinggga temperatur 1700C dan tekanannya mencapai 7

kg/cm2. Pada temperatur dan tekanan ini, chip dimasak dengan alkali untuk

periode waktu tertentu.

Kualitas pulp, jika chip dimasak dalam jangka waktu yang terlalu lama,

maka akan dihasilkan pulp dengan kualitas rendah dengan rendemen yang rendah

pula. Temperatur yang optimum untuk reaksi pencernaan / pemasakan adalah

170oC dan temperatur ini harus dikontrol secara seksama. Temperatur dibawah

1700C tidak berpengaruh apa-apa terhadap kualitas rendemennya, tetapi diatas

temperature 200oC akan sangat jelas pengaruhnya, jadi temperatur yang

diinginkan pada pemasakan adalah 170oC.

Pada proses kraft cooking ini, untuk memperoleh hasil pulp yang baik,

maka proses pemasakan juga harus baik. Untuk itu pada proses pemasakan ini

harus mencapai H-factor yaitu perbandingan antara waktu dan temperatur

pemasakan. Pada proses ini, dibutuhkan waktu sekitar 100 menit dengan

temperatur dan waktu tersebut maka chip tersebut telah masak.

5.Kraft Relief

Setelah chip-chip di dalam digester masak, maka tekanan di dalam digester akan

naik, untuk itu dibutuhkan proses kraft relief untuk mengurangi tekanan di dalam

digester selama kira-kira 2-5 menit sampai tekanan di dalam digester turun

menjadi kira-kira 6 kg/cm2.

6.Blowing

Tujuan utama pada pengoperasian blowing adalah untuk mengeluarkan atau blow

semua isi digester kedalam blow tank. Waktu yang diperlukan pada saat blowing

adalah sekitar 15 menit. Tipe blow tank yang dipakai adalah sama dengan jenis

digester plant dengan volume 600 m3, diameter 8250 mm, tinggi 21.000 mm.

(PT. TPL, 2002)

2.4.2. Pencucian ( washing )

Pulp yang berasal dari blow tank di pompakan melewati unit pemisahan mata

kayu yang disebut dengan pressure knotter kemudian menuju unit pencucian tiga

ke pencucian tahap ke empat. Bubur kertas coklat setelah melalui unit pencucian

tahap yang ke empat di simpan dalam High Density Unbleached Storage Tower

dengan konsistensi 12 %

Tujuan dari proses ini adalah untuk memisahkan kandungan lignin yang

masi tersisa setelah proses pemasakan pada digester sebelum dilanjutkan proses

pemutihan (bleaching).

2.4.3 Pemutihan (bleaching)

Warna pada pulp yang belum diputihkan umumnya di sebabkan oleh lignin yang

tersisa. Penghilangan lignin dapat lebih banyak pada proses pemasakan, tetapi

akan mengurangi hasil yang banyak sekali dan merusak serat, jadi menghasilkan

kualitas pulp yang rendah.

Tujuan utama proses pemutihan secara umum dapat diringkaskan sebagai

berikut:

1. Memperbaiki brightness

2. Memperbaiki kemurnian

3. Degradasi serat selulosa seminimum mungkin. (Suhunan,2003)

2.4.4 Pulp Machine

Pulp Machine adalah bagian terpenting dari operasi pabrik pulp yang mana fungsi

utamanya adalah mengambil air sebanyak mungkin tanpa merusak lembaran pulp.

Pulp Machine menghasilkan kekuatan lembaran yang maksimum dan yang

dari unit bleaching selanjutnya dikirim ke Pulp Machine untuk di keringkan

menjadi lembaran pulp.

Proses di Pulp Machine:

1. Bleach screening yaitu pembersihan pulp dari kotoran

2. Forming Section yaitu membentuk lembaran pulp diatas Fourdrinier Wire

3. Press Section, memadatkan lembaran pulp dengan cara di press

4. Dryer Section, pengeringan lembaran pulp sampai 10% kandungan air

5. Cutter & Layboy, proses pemotongan lembaran pulp dengan ukuran tertentu

6. Baling Ball, penataan lembaran pulp menjadi bale dan unit setelah lembaran

pulp dibungkus dan diikat dengan kawat selanjutnya siap untuk dikirim ke

pelanggan. (PT TPL,2002)

2.5. Larutan Pemasak

Larutan pemasak atau white liquor, adalah larutan berair dari natrium hidroksida

(NaOH) dan natrium sulfida (Na2S). White liquor juga mengandung bahan kimia

yang tidak aktif seperti natrium karbonat (Na2CO3). (Sjostrom, 1995)

2.5.1 Natrium Hidroksida( NaOH )

Natrium Hidroksida adalah merupakan bahan dasar atau bahan pembantu yang

sangat diperlukan dalam pabrik kertas, makanan, plastik, smelter, dan lan-lain.

Dalam keadaan normal NaOH berbentuk cair dan memiliki bau yang sangat

merangsang cukup kuat (Irribilitas yang tinggi) yang sangat berbahaya bagi

pernafasan. Titik didih dan titik leleh NaOH adalah masing-masing 1390 dan

terionisasi menjadi ion, hal ini terjadi karena NaOH bersifat basa. Larutan ini

terdiri dari tiga atom masing-masing satu atom Na, O, H, dimana dalam hal ini

atom O dan H tetap bersatu, oleh karena itu apabila NaOH menjadi ion, ia akan

terpecah menjadi ion Na+ dan ion H+ yang disebut dengan hidroksil yang terdiri

dari atom oksigen dan atom hidrogen. (Riawan,S,1990)

Natrium hidroksida adalah alkali paling penting yang digunakan didalam

industri. Produksi pada skala besar (34 juta ton pertahun pada tahun 1985) melalui

elektrolisis larutan aqueous dari NaCl (garam) menggunakan sel diafragma atau

sel katoda merkuri. Pada suatu waktu dapat juga dibuat dari senyawa Na2CO3

melalui kapur pada proses kaustik soda. ( Lee,J.D. 1991 )

Sifat fisik NaOH

1. Berwarna putih

2. Bentuk kristal

3. Berat molekul 40

4. Viskositasnya 2,95 cp pada 100

5. Densitasnya 1,426 kg/m3

6. Kelarutan dalam air 42 gr/100 gr air pada 0

7. Titik lebur 318,4

8. Titik didih 1390

9. Sangat larut dalam 95% ethyl alcohol dan ethyl ester

Sifat kimia NaOH

1. Panas spesifik 0,782 cal/gr pada 27

2. Panas pembentukan 2000 cal/mol

3. Berbau sangat merangsang

4. Sangat beracun

5. Berbahaya dalam udara

6. Sangat merangsang dalam jaringan tubuh

Dewasa ini penggunan NaOH dibumi sebagian besar dipakai sebagai

regensia di laboratorium (chemicals), dan juga digunakan sebagai bahan baku dan

bahan–bahan penolong untuk industri-industri kimia seperti pabrik sabun, smelter,

pulp, tektil, dan lain-lain, adapun besarnya persentase penggunan soda kautik di

Amerika sejak tahun 1955 sampai sekarang terjadi peningkatan yang cukup

drastis dimana cakupan penggunan antara lain:

1. Regensia untuk laboratorium

2. Industri rayon dan film

3. Industri Petrolium

4. Industri smelter

5. Industri pulp dan kertas

6. Zat alkali dan pembersih

7. Industri tektil

8. Industri sabun

9. Industri minyak

Natrium hidroksida dapat merubah lakmus merah menjadi biru dan

termasuk larutan yang elektrolit. Larutan NaOH apabila dibiarkan diudara (kontak

dengan udara) maka akan berubah menjadi natrium karbonat, reaksinya adalah

sebagai berikut:

2NaOH + CO2 Na2CO3 + H2O

Larutan NaOH yang kuat memiliki daya aksi dan reaksi yang merusak bagi

kehidupan sekitarnya sehingga menyebabkan NaOH disebut larutan alkali.

Dalam proses pembuatan natrium hidroksida (NaOH) di kenal 4 macam

proses yaitu:

A.Proses reaksi logam Na direaksikan dengan air

Pada proses ini terjadi reaksi sebagai berikut:

Na + H2O NaOH + H+

Proses ini jarang digunakan pada skala industri karena membutuhkan bahan

baku Na yang sangat tinggi, proses ini hanya pada skala laboratorium.

B. Pemanasan Na2CO3 dan Fe2O3 dengan penambahan air

Pada proses ini terjadi reaksi sebagai berikut:

3 Na2CO3 + Fe2O3 + 3 H2O 6NaOH + Fe2(CO3)3

Proses ini jarang digunakan pada skala industri, hanya digunakan dalam skala

laboratorium karena untuk bahan baku (terutama Fe2O3) lebih mahal dari

produksinya .

C. Proses kapur soda (lime soda proses)

Pada proses kapur soda larutan Na2CO3 diolah dengan Ca(OH)2 untuk

Na2CO3 + Ca(OH)2 2NaOH + CaCO3

Dimana pada reaksi ini terjadi pada suhu 85 dengan konversi 95-96%

didasarkan kepada Na2CO3 dengan menghasilkan 10-12% larutan NaOH.

Untuk mendapatkan yang lebih pekat digunakan multi effect evaporator , pada

proses produk ini mula-mula dipisahkan dengan endapan Na2CO3 dengan

menggunakan pengentalan (thickener).

D. Proses elektolisa larutan NaCl

Proses elektrolisa adalah proses peruraian larutan elektrolit dengan arus listrik

yang diikuti reaksi-reaksi kimia. Berdasarkan sifat arus listrik terhadap larutan

dapat dibagi dua jenis:

1. Larutan yang apabila diberi arus listrik tanpa terjadi perubahan kimia,

hanya sebagai penghantar panas, larutan ini disebut larutan elektrolit.

2. Larutan yang diberi arus listrik akan terurai oleh larutan kimia, disebut

larutan elektrolit. (Riawan,S,1990)

Proses elektrolisa adalah salah satu cara untuk memproduksi NaOH (soda

kaustik) yang paling banyak digunakan dalam skala industri. Proses elektrolisa ini

dapat dikenal tiga jenis sel yaitu:

a. Proses elektrolisa dengan sel diafragma

Kelebihan dan kelemahan dari sel diafragma : Pada sel diafragma segi

yang paling menguntungkan adalah bahwa sel dapat beroperasi dengan air

garam encer (20%) yang kurang murni, tetapi hal yang paling

menimbulkan masalah dari pemakaian sel ini adalah NaOH yang di

b. Proses elektrolisa dengan sel membran

Kelebihan dan kelemahan dari sel membran adalah sel ini beroperasi

dengan menggunakan air garam yang lebih pekat dan menghasilkan

produk yang lebih murni dan lebih pekat (28% NaOH yang mengandung

50 ppm NaCl), tetapi oleh karena itu kesulitan dan biaya pemekatan dan

pemurnian cukup besar, hanya sel membran yang besar- besar saja yang

cukup layak untuk di dirikan.

c. Proses elektrolisa dengan sel merkury

Kelebihan dan kelemahan dari sel merkury adalah pada sel ini di hasilkan

NaOH 50% dengan kandungan garam yang sangat rendah (30 ppm) tanpa

memerlukan penguapan. Tetapi kehilangan raksa kelingkungan walaupun

sedikit saja, akan menumbuhkan masalah yang sangat gawat.

(Austin,G.T.1996)

Pada proses elektrolisa akan terjadi reaksi secara umum yaitu:

NaCl + H2O NaOH + H2 + Cl2 (Riawan,S,1990)

Reaksi kimia yang terjadi selama pemasakan.

i. Terhadap lignin

Reaksi lignin selama pembuatan pulp merupakan reaksi yang sangat

kompleks dan tidak/belum diketahui secara pasti. Sebagaimana diketahui

bahwa keberadaan ion-ion hidrosulfida akan mempercepat terlarutnya

ii. Terhadap karbohidrat

Kita mengharapkan hanya lignin saja yang terlarut selama proses

pembuatan pulp, tetapi pada kenyataannya selulosa dan hemiselulosa pun

bereaksi dengan ion-ion hidroksil pada larutan pemasak. Reaksi ini akan

memutus rantai karbohidrat menjadi molekul yang lebih pendek dan dapat

larut, yang akan mengakibatkan rendemen menjadi lebih rendah. Lebih

dari 20% kayu akan hilang karena kehilangan selulosa dan hemiselulosa.

Kebanyakan kehilangan ini terjadi pada saat awal pemasakan.

Hemiselulosa lebih cepat terputus rantainya dibandingkan selulosa karena

ia merupakan molekul bercabang dan lebih kecil.

iii. Terhadap ekstraktif

Ekstraktif bereaksi dengan white liquor dan mengkonsumsi bahan-bahan

kimia. Kebanyakan dari ekstraktif ini terlarut dalam larutan selama

pemasakan. Beberapa ekstraktif yang terlarut dapat didaur ulang yang

akan menghasilkan produk-produk samping. (PT.TPL,2002)

Sifat reaksi natrium hidroksida (NaOH)

1. Menciptakan dalam larutan lingkungan yang sangat basa.

2. Sangat mengurangi kelarutan banyak garam natrium dalam air.

3. Tidak larut dalam amonia cair.

4. Dinetralkan oleh asam,

5. Bereaksi dengan oksida asam.

6. Menyerap CO2 dari udara.

E. Bereaksi dengan silika

(www.allreactions.com/index.php/group-la/natrium/sodium-hydroxide)

2.6. Teori bilangan kappa

Bilangan kappa merupakan pengujian kimia yang diperlukan terhadap pulp untuk

menentukan tingkat delignifikasi, kekuatan relatif dari pulp dan kesanggupannya

Permaanganat (KMnO4). Normalnya pulp coklat dan pulp setelah melewati tahap

proses alkali ekstraksi diperiksa bilangan kappanya di laboratorium. (Arif,H,2003)

2.7. Teori viskositas

Viskositas merupakan suatau pengujian yang mengukur panjang rantai molekul

dari selulosa dan hemiselulosa terhadap contoh pulp. Nilai viskositas makin tinggi

maka pulp semakin kuat.

Viskositas merupakan salah satu dari beberapa metode penting dalam

analisa pulp yang digunakan untuk penelitian dan juga kontrol kerja industri pulp,

dimana viskositas di tentukan dengan mengevaluasi derajat polimerisasi dari

selulosa contoh pulp. Uji viskositas juga membantu penelitian pada tingkat

degradasi yang di sebabkan pada saat pemasakan dan proses pemutihan, dimana

uji ini sangat mempengaruhi kualitas dari kertas dan pulp rayon yang di hasilkan.

Pada prinsipnya, contoh pulp dilarutkan dengan pelarut yang sesuai dan

dengan konsentrasi tertentu, biasanya 1 atau 0,5%, lalu penentuan viskositas pada

sebuah viskometer kapiler. Bagaimanapun, banyak hambatan yang di dapat dalam

pencapaian nilai viskositas yang sesuai dengan keinginan. Contoh yang dapat

menyebabkan kesalahan adalah adanya partikel gel yang menyumbat pipa kapiler.

Pelarut yang sering di gunakan dalam uji ini adalah larutan Cuproo (II) Etilen

Diamine (CED). Degradasi oksidasi dari pulp selama pelarutan dan penentuan

BAB 3

BAHAN DAN METODE

3.1.Alat dan Bahan

3.1.1. Alat

a. Buret digital

b. Pipet volume Pyrex

c. Erlenmeyer 250 ml Pyrex

d. Hot plate

e. Magnetic Stirrer

f. Gelas ukur 50 ml Pyrex

g. Beaker glass 250 ml Pyrex

h. Propipet

i. Alat sheet

j. Oven

k. Desikator

l. Neraca analitis

m. Beaker glass 1000 mL Pyrex

n. Buret digital

o. Stop watch

p. Erlenmeyer 50 mL Pyrex

q. Viskometer bath

s. Sinar IR Lamb

t. Alat shekeer

u. Alat vakum

v. Matt pipet

w. Desikator

x. Neraca analitis

y. Tungku kaki tiga

3.1.2. Bahan

a. White liquors

b. BaCl2 10%

c. Formaldehyde 40%

d. HCl 0,5 %

e. Indikator Phenolftalein

f. Indikator Metil Orange

g. Air demineralisasi

h. Larutan H2SO4 4N

i. Larutan KMnO4 0,1 N

j. KI 0,1 N

k. Larutan standart Na2S2O3 0,1N

l. Indikator Starch

m. CED ( Cuppro (II) Etilen Diamin )

n. Alkohol

3.2. Prosedur Kerja

3.2.1. Menganalisa jumlah NaOH dalam White Liquor:

a. Dipipet dengan menggunakan pipet volume sebanyak 2 mL white liquor

dan dimasukkan kedalam erlenmeyer 250 mL

b. Ditambahkan 150 mL air destilat

c. Ditambahkan 25 ml Barium Klorida (BaCl2) 10%

d. Ditambahkan 3 tetes indikator phenolftalein (PP)

e. Dititrasi dengan asam klorida (HCl) 0,5 N sampai terjadi perubahan warna

dari merah rose menjadi putih susu. Dihentikan titrasi dan dicatat volume

HCl yanР tОrpakai sОbaРai ―A‖ mL.

f. Ditambahkan 5 ml Formaldehyde 40 %

g. Dititrasi kembali sampai terjadi perubahan warna dari merah rose menjadi

putih susu. Dihentikan titrasi dan dicatat volume HCl yang terpakai

sОbaРai―B‖ mL

h. Ditambahkan 3 tetes indikator Metil Orange

i. Dititrasi kembali dengan HCl 0,5 N sampai terjadi perubahan warna dari

kuning menjadi merah kekuningngan. Dihentikan titrasi dan dicatat

volume HCl yang terpakai sОbaРai ―C‖ mL

Perhitungan:

3.2.2. Penentuan Bilangan Kappa

a. Diambil Sampel dari washer 4 dicuci dengan air demineralisasi lalu

disheetkan

b. Dikeringkan dalam oven pada suhu 150 0C selama ± 10 menit

c. Didinginkan dalam desikator lalu ditimbang

d. Ditimbang dan ambil sampel sebanyak 2,5 gram

e. Dimasukkan kedalam beaker glass 1000 ml di tambahkan 400 mL air

demineralisasi

f. Diaduk dengan magnetic stirrer

g. Ditambahkan H2SO4 4N sebanyak 50 mL dan KMnO4 0,1 N sebanyak 50

mL secara bersamaan dengan sampel kedalam beaker glass

h. Dilakukan pengadukan selama ± 10 menit

i. Ditambahkan 10 mL KI 0,1 N

j. Dititrasi dengan larutan standart Na2S2O3 0,1 N sampai larutan berwarna

kuning

k. Ditambahkan indikator starch

l. Dititrasi kembali sampai berubah warna menjadi bening

m. Dicatat volume Na2S2O3 yang terpakai dalam titrasi. DiРunakan sОbaРai ―a‖

n. Dilakukan penetuan blanko dengan prosedur yang sebelumnya tanpa

menggunakan pulp, di catat volume larutan Na2S2O3 yang ter pakai,

digunakan sОbaРai ― b‖ .

Perhitungan:

Keterangan:

F : Faktor Koresik terhadap pemakaian permanganat , tergantung kepada nilai P

T : Temperatur Larutan

N : Normalitas Na2S2O3

a : volume Na2S2O3 0,1 N digunakan untuk sampel

b : volume Na2S2O3 0,1 N digunakan untuk larutan blanko

W : Berat Sampel

3.2.3. Penentuan Viskositas

a. Sampel dicuci dan dibentuk menjadi sheet

b. Diambil 1/3 dan ditimbang sebagai berat A

c. Dikeringkan dengan menggunakan Sinar IR ± 5 menit kemudian

ditimbang sebagai berat B

d. Berat sheet yang dibutuhkan untuk mengetahui Viskositas adalah :

A/B x 0,125 = C gram

e. Ditimbang berat sampel seberat C gram

f. Dimasukkan kedalam erlenmeyer 50 mL yang telah berisi 12,5 mL

aquadest dan 12,5 mL CED

g. Diaduk sampai semua sampel larut dengan menggunakan alat sheeker

selama ± 15 menit

h. Diangkat dan dimasukkan kedalam viskometer dengan menggunakan alat

vakum

i. Dimasukkan kedalam viskometer bath dengan T = 250C.

Perhitungan:

Berat Sampel = 0.125 g

V = C

Keterangan:

V = Viskositas Pulp

C = Konstanta Viskometer Kapiler

D = Densitas CED

BAB 4

HASIL DAN PEMBAHASAN

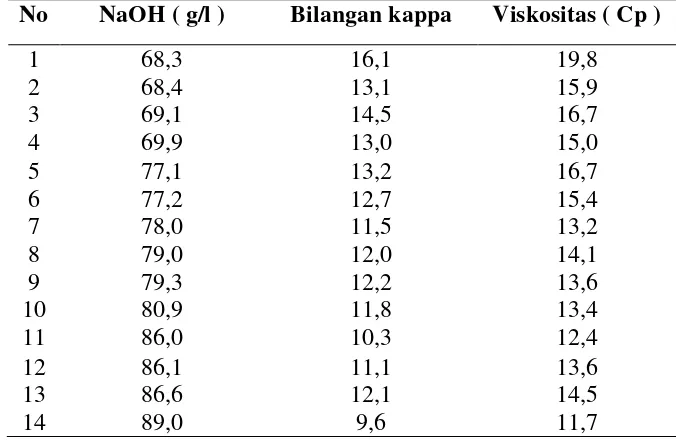

4.1. Data Hasil Pengamatan

Dari hasil pengamatan praktek kerja lapangan di PT.Toba Pulp Lestari,Tbk yang

dilakukan, diperoleh data NaOH didalam white liquor yang di gunakan dalam

pemasakan di digester dan data pengamatan Bilangan Kappa dan viskositas di

PT.Toba Pulp Lestari,Tbk. Hasil pengamatan tersebut di tunjukkan pada tabel

berikut :

Tabel 4.1.1. Data pengamatan konsentrasi NaOH, Bilangan Kappa dan Viskositas yang di peroleh dari dcs (directory control system) No NaOH ( g/l ) Bilangan kappa Viskositas ( Cp )

1 68,3 16,1 19,8

2 68,4 13,1 15,9

3 69,1 14,5 16,7

4 69,9 13,0 15,0

5 77,1 13,2 16,7

6 77,2 12,7 15,4

7 78,0 11,5 13,2

8 79,0 12,0 14,1

9 79,3 12,2 13,6

10 80,9 11,8 13,4

11 86,0 10,3 12,4

12 86,1 11,1 13,6

13 86,6 12,1 14,5

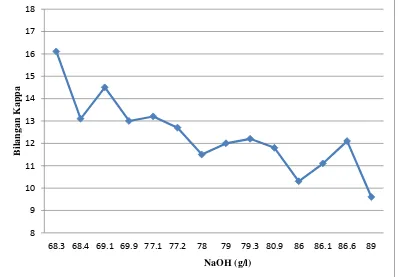

Gambar 1

Grafik Konsentrasi NaOH vs Bilangan Kappa

4.2. Perhitungan

4.2.1. Perhitungan Analisa NaOH

Perhitungan berikut di ambil dari data No.6 yang mewakili semua data :

Diketahui :

Volume pertama titrasi larutan HCl ( A ) = 11,18 mL

Volume kedua titrasi Larutan HCl ( B ) = 12,41 mL

Normalitas HCl = 0,5 N

Volume sampel = 2 mL

Berat ekivalen Na2O = 31

Konsentrasi NaOH =

=

= 77,2 g/l

4.2.2. Perhitungan Pengujian Bilangan Kappa

Perhitungan berikut diambil dari data No.6 yang mewakili semua data:

Diketahui:

Berat sampel yang dikeringkan (W) = 2,8268 gram

Volume Na2S2O3 0,1 N digunakan untuk sampel(a) = 22,36 mL

Volume Na2S2O3 0,1 N digunakan untuk larutan blanko(b) = 56,47 mL

Temperatur larutan (T) = 26

Tabel 4.1.2.Faktor Koreksi Nilai F = P x 2

F+ 0,0 1,0 2,0 3,0 4,0 5,0 6,0 7,0 8,0 9,0 30 0,958 1,960 0,962 0,964 0,966 0,968 0,970 0,973 0,975 0,977 40 0,979 0,981 0,983 0,985 0,987 0,989 0,991 0,994 0,996 0,998 50 1000 1,002 1,004 1,006 1,009 1,011 1,013 1,015 1,017 1,019 60 1,022 1,024 1,026 1,028 1,030 1,033 1,035 1,037 1,039 1,042 70 1,044 *** *** *** *** *** *** *** *** *** Sumber.Technical Department PT.TPL,Tbk,2002

P=

=

=

34,11F = P x 2

= 34,11 x 2

= 68,22 dengan membaca tabel faktor koreksi , maka di peroleh

F = 1,039

Bil. Kappa =

=

=

12,74.2.3. Perhitungan Pengujian Viskositas

Perhitungan berikut di di ambil dari data No.6 yang mewakili semua data:

Diketahui:

Konstanta Viskometer Kapiler ( C ) = 0,1057

Densitas ( D ) = 1,052

Berat Sampel = 0.125 g = 0,3467 g

V = C

= 0,1057 x 1,052 x 139

= 15.4 Cp

4.3. Pembahasan

Natriun Hidroksida dalam white liquor merupakan bahan yang sangat dibutuhkan

dalam pemasakan di digester karena sangat berpengaruh terhadap bilangan kappa

dan viskositas pulp.

Pada data diperoleh adanya jumlah bilangan kappa dan viskositas yang kurang

dari range yang biasanya dicapai di PT.Toba Pulp Lestari,Tbk. Hal ini

disebabkan:

a. Penggunaan senyawa NaOH di dalam white liquor yang tinggi

b. Perusahaan tidak ingin menggunakan banyak bahan kimia pada proses

bleaching untuk degradasi lignin sisa

c. Pemasakan yang terlalu lama

Pada data diperoleh adanya jumlah bilangan kappa dan viskositas yang

melebihi range yang biasanya di capai di PT.Toba Pulp Lestari,Tbk. Hal ini di

sebabkan :

a. Penggunaan senyawa NaOH di dalam white liquor yang rendah

b. Perusahaan mengiginkan viskositas yang tinggi pada proses Bleaching

Dari hasil pengamatan data yang di peroleh dapat di nyatakan bahwa tinggi

konsentrasi NaOH yang digunakan maka bilangan kappa dan viskositas semakin

rendah dan sebaliknya apabila konsentrasi NaOH yang digunakan rendah maka

bilangan kappa dan viskositas semakin tinggi. Dimana tinggi rendahnya bilangan

kappa menunjukkan masih adanya kadar lignin yang terkandung pada pulp yang

di hasilkan setelah pemasakan chip. Tinggi rendahnya bilangan kappa ini juga

berbanding lurus dengan nilai viskositas pulp yang di hasilkan setelah pemasakan

chip. Konsentrasi NaOH yang bagus untuk digunakan agar mendapatkan hasil

range bilangan kappa dan viskositas yang ingin di capai perusahaan yaitu

konsentrasi NaOH antara 69,9 g/l – 86,0 g/l. Dari pengamatan data bila

penggunaan konsentrasi NaOH yang lebih tinggi dari 86,0 g/l maka akan

menghasilkan bilangan kappa dan viskositas yang rendah. Ini bagus untuk masuk

ke proses bleaching karena bilangan kappanya rendah tetapi tidak bagus lagi

untuk viskositas yang rendah karena pulp yang viskositas nya rendah berati

serat-serat selulosa dan hemiselulosa sebagian besar sudah rusak. Apabila

menggunakan konsentrasi NaOH yang rendah dari 69,9 g/l maka akan

menghasilkan bilangan kappa dan viskositas yang tinggi. Dengan begitu

penambahan konsentrasi NaOH dalam pemasakan di digester sangat

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil pengamatan yang di lakukan dapat di peroleh kesimpulan sebagai

berikut:

Penambahan NaOH sangat berpengaruh terhadap bilangan kappa dan viskositas.

Semakin banyak NaOH yang ditambahkan dalam proses pemasakan maka akan

menyebabkan bilangan kappa dan viskositas pulp rendah, semakin sedikit NaOH

yang ditambahkan dalam proses pemasakan maka bilangan kappa dan viskositas

pulp tinggi. Dengan demikian maka hubungan NaOH terhadap bilangan kappa

dan viskositas pada hasil pemasakan di digester adalah berbanding terbalik.

5.2.Saran

a. Sebaiknya penggunaan NaOH pada white liquor harus lebih di perhatikan

dalam setiap pemasakan chip, karena akan mempegaruhi bilangan kappa

dan viskositas pulp yang di hasilkan dan akan mengalami kesulitan di

tahap bleaching nantinya.

b. Sebaiknya pada proses pemasakan chip perlu di perhatikan temperatur dan

waktu pemasakan agar diperoleh bilangan kappa dan viskositas yang

DAFTAR PUSTAKA

Arif, H. 2003. Karft Pulping Tinjaun Proses Kimia. TAPPI-Press.

Austin, G.T. 1996. Industri Proses Kimia. Jilid 1. Edisi 5. Jakarta: Penerbit Erlangga

Dumanauw, J.F. 1990. Mengenal Kayu. Yogyakarta: Penerbit Kanisius.

Fengel, D. dan Wegener, G. 1995. Kayu: Kimia, Ultra struktur, Reaksi-Reaksi. Terjemahan Hardjono Sastrohamidjojo. Yogyakarta: Gadjah Mada University Press.

Haygreen, J.H. 1996. Hasil Hutan Dan Ilmu Kayu. Terjemahan Sudjipto. A Hadikusumo. Yogyakarta : Gadjah Mada University Press.

Lee, J.D. 1991. Concise Inorganic Chemistry. Fourth Edition. New york: Chapman & Hall

PT. TPL. 2002. Buku Manual Training Digester Plant. Porsea: PT. Toba Pulp Lestari, Tbk Learning and Development Centre.

Riawan,S. 1990. kimia organik. Edisi I. Jakarta: Penerbit Binarupa Aksara.

Sirait, Suhunan. 2003. Module Bleaching. Porsea: PT. Toba Pulp Lestari, Tbk Learning and Development Centre.

Sjostrom, E. 1995. Kimia Kayu, Dasar-Dasar, dan Penggunaan. Edisi Kedua. Yogyakarta: Gadjah Mada University Press.

Smith, K.E.1981.Pulping processess,Mill Operations, Technology and Practices. San Francisco:Miller Freeman Publications,Inc.

http://id,wikipedia.org/wiki/Hemiselulosa. Diakses tanggal 24 April,2012

PULP PRODUCTION FLOW DIAGRAM

White Liquor Weak BlackLiquor

LOGS DEBARKING CHIPPING CHIPS