PENGARUH TEMPERATUR DAN WAKTU (H-FAKTOR)

TERHADAP BILANGAN KAPPA DAN VISKOSITAS PADA

PROSES PEMASAKAN DI UNIT DIGESTER

PT.TOBA PULP LESTARI,Tbk

PORSEA

KARYA ILMIAH

YOHANA LAMRIA SITANGGANG

112401100

PROGRAM STUDI DIPLOMA 3 KIMIA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN

ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PENGARUH TEMPERATUR DAN WAKTU (H-FAKTOR)

TERHADAP BILANGAN KAPPA DAN VISKOSITAS PADA

PROSES PEMASAKAN DI UNIT DIGESTER

PT.TOBA PULP LESTARI,Tbk

PORSEA

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar ahli madya

KARYA ILMIAH

YOHANA LAMRIA SITANGGANG 112401100

PROGRAM STUDI DIPLOMA 3 KIMIA DEPARTEMEN KIM IA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : TEMPERATUR DAN WAKTU (H-FAKTOR) TERHADAP BILANGAN KAPPA DAN VISKOSITAS PADA PROSES PEMASAKAN DI UNIT DIGESTER PT.TOBA PULP

LESTARI,Tbk PORSEA

Kategori : KARYA ILMIAH

Nama : YOHANA LAMRIA SITANGGANG

Nomor Induk Mahasiswa : 112401100

Program Studi : DIPLOMA III KIMIA

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM

(MIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, Juli 2014

Duketahui/ Disetujui oleh

Program Studi D III Kimia Industri

Ketua Dosen Pembimbing

Dra.Emma Zaidar Nst, MSi Drs.Firman Sebayang, M.S NIP.195512181987012001 NIP.195607261985031001

Departemen Kimia FMIPA USU Ketua

PERNYATAAN

PENGARUH TEMPERATUR DAN WAKTU (H-FAKTOR) TERHADAP BILANGAN KAPPA DAN VISKOSITAS PADA PROSES PEMASAKAN

DI UNIT DIGESTERPT.PULP LESTARI,Tbk PORSEA

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapakutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, juni 2014

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala berkat dan penyertaan_Nya sehingga penulis dapat menyelesaikan karya

ilmiah ini dengan judul “Pengaruh Temperatur dan Waktu (H-faktor) terhadap bilangan kappa dan viskositas pada proses pemasakan di unit digester PT.Toba Pulp Lestari,Tbk Porsea”. Tugas akhir ini merupakan syarat memperoleh gelar ahli madya pada jurusan D III Kimia Industri Fakultas

Matematika dan Ilmu Pengetahuan Alam (FMIPA) USU Medan.

Secara khusus penulis ingin mengucapkan terimakasih yang tak terhingga kepada orang tua yang tercinta dan abang Saut In Pancer Sitanggang yang telah memberikan Doa, dukungan moril, spiritul, maupun materil sehingga penulis dapat menyelesaikan tugas akhir ini.

Pada kesempatan ini penulis juga ingin mengucapkan terimakasih kepada semua pihak yang telah membantu penulis dalam menyelesaikan tugas akhir ini,antara lain :

1. Bapak Drs.Firman Sebayang,M.S selaku dosen pembimbing yang telah membimbing dan mengarahkan penulis dalam menyelesaikan karya ilmiah.

2. Ibu Dr.Rumondang Bulan,M.S selaku ketua departemen Kimia FMIPA USU.

3. Seluruh dosen dan karyawan/staf program studi Diploma III FMIPA USU.

4. Bapak Ir.Suhunan Sirait dan Pak Tony, sebagai pembimbing lapang yang telah membimbing dan mengarahkan selama praktek kerja lapangan.

5. Terimakasih kepada seluruh DCS dan staf kerja lainnya yang telah membantu menyelesaikan masalah yang tidak kami ketahui.

6. Abang dan kakak serta adik ku yang telah memberikan dukungan yang yang sangat luar biasa dan semangat yang tinngi sehingga penulis dapat menyelesaikan karya ilmiah ini.

7. Teman-teman seperjuangan jurusan Kimia Industri stambuk 2011 khususnya Vitri sihombing, Winda yanne simangunsong, Dendi yus, Yuni sihaloho, elisabet sipayung, Devis situmorang, Eva tarigan,

Hotma rumahorbo, Darson bu’ulolo, Hernita saragih yang telah

memberikan dukungan dan semangat serta selalu bersama-sama dengan penulis baik dalam suka maupun duka. Bisa mengenal kalian adalah pengalaman berharga dalam hidupku.

8. Seseorang yang istimewa yaitu fermadi sirait yang selalu memberikan dukungan yang sangat luar biasa, yang selalu memperhatikan penulis dan selalu sabar dalam menghadapi penulis dalam menyelesaikan karya ilmiah ini.

Akhir kata dengan segala kerendahan hati, penulis mengharapkan karya ilmiah ini akan bermanfaat bagi kita semua.

Medan, juli 2014 Penulis

PENGARUH TEMPERATUR DAN WAKTU (H-FAKTOR) TERHADAP BILANGAN KAPPA DAN VISKOSITAS PADA PROSES PEMASAKAN

DI UNIT DIGESTERPT.PULP LESTARI,Tbk PORSEA

ABSTRAK

EFFECT OF TEMPERATURE AND TIME (H-FACTOR) ON KAPPA OF NUMBER AND VISCOSITY IN THE COOKING PROCESS IN THE

UNIT DIGESTERPT.TOBA PULP LESTARI,Tbk PORSEA

ABSTRACT

One of the very important process in the pe -made pulp is wood chips cooking process. Where this process is said to be the early stages of the pulping process. The purpose of this cooking is for the separation of cellulose and

hemicellulose from the lignin and extractive substances . In the cooking process in the digester unit there are a few things to note for good produce pulp that is

DAFTAR ISI

2.3.1 Pembuatan Pulp Mekanik 10

2.3.2 Pembuatan Pulp Semi Kimia 10

2.3.3 Pembuatan Pulp Kimia 11

2.3.3.1. Proses Soda 11

2.3.3.2. Proses Sulfit 11

2.3.3.3. Proses Sulfat (Kraft) 12

2.4 Tahap Tahap Proses Pembuatan Pulp 14

2.6 Sifat-Sifat daripada White Liquor 21

2.7 Pengawasan Pada saat pemasakan 22

2.7.1. Waktu dan temperatur 22

2.7.2. Jumlah alkali yang dimasukkan 23

2.7.3. Perbandingan liquor dengan kayu 24

2.8 Teori Tentang Bilangan Kappa 25

3.2.Cara kerja Lapangan 29

3.2.1. Chip Filling 29

BAB 4. HASIL DAN PEMBAHASAN 32

4.1. Data 32

4.2. Perhitungan 33

4.3. Pembahasan 38

BAB 5. KESIMPULAN DAN SARAN 40

5.1. Kesimpulan 40

DAFTAR TABEL

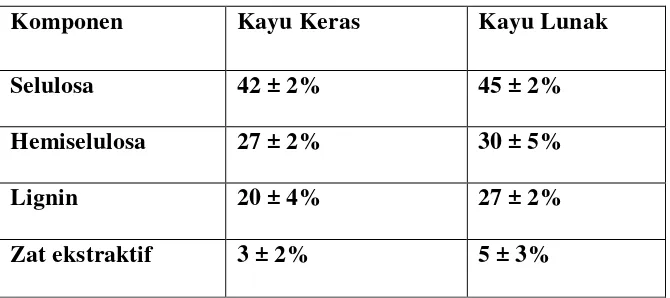

Tabel 1.1. Komposisi Bahan kimia antara Kayu Lunak dan Kayu keras 9

PENGARUH TEMPERATUR DAN WAKTU (H-FAKTOR) TERHADAP BILANGAN KAPPA DAN VISKOSITAS PADA PROSES PEMASAKAN

DI UNIT DIGESTERPT.PULP LESTARI,Tbk PORSEA

ABSTRAK

EFFECT OF TEMPERATURE AND TIME (H-FACTOR) ON KAPPA OF NUMBER AND VISCOSITY IN THE COOKING PROCESS IN THE

UNIT DIGESTERPT.TOBA PULP LESTARI,Tbk PORSEA

ABSTRACT

One of the very important process in the pe -made pulp is wood chips cooking process. Where this process is said to be the early stages of the pulping process. The purpose of this cooking is for the separation of cellulose and

hemicellulose from the lignin and extractive substances . In the cooking process in the digester unit there are a few things to note for good produce pulp that is

DAFTAR GRAFIK

Grafik 4.1. Hubungan H-faktor terhadap Bilangan Kappa 37

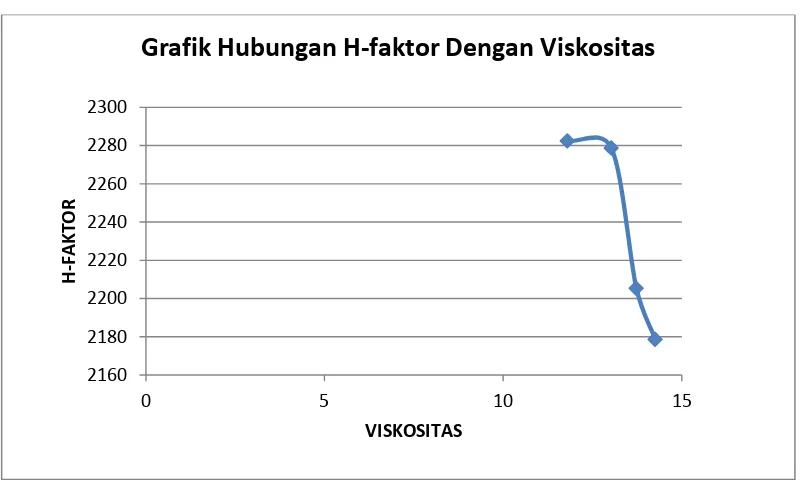

Grafik 4.2. Hubungan H-faktor terhadap Viskositas 37

BAB I

PENDAHULUAN

1.1. Latar Belakang

Segala kemajuan telah dapat dicapai antara lain peningkatan produktifitas dari suatu industri pulp yang dampak lingkungannya semakin tahun ke tahun

dapat diperbaiki. Yang mana pulp dan kertas adalah sarana penunjang kehidupan

sehari-hari, yang tentunya sangat dirasakan manfaatnya untuk buku tulis, media

informasi dan lain-lain. Dan tentunya sangat erat kaitannya dengan kehidupan

manusia dalam meningkatkan kesejahteraan hidup manusia itu sendiri, yang dapat

juga dijadikan tolak ukur dunia modern suatu masyarakat.

Diera globalisasi ini dengan kemajuan ilmu pengetahuan dan teknologi

yang semakin canggih, ini membuat kebutuhan kertas semakin bertambah dan

menempatkan dirinya sebagai sesuatu yang hampir luar biasa pentingnya, antara

lain berfungsi sebagai produk pengepakan utama, bahan lembaran industri, dan

lain-lain. Indonesia yang kaya akan hutan yang ditumbuhi berbagai jenis kayu

Pulp sebagai bahan baku kertas dapat dibuat dengan berbagai jenis kayu, baik

jenis kayu yang berserat panjang ( hardwood ) maupun kayu yang berserat

pendek ( softwood ).

Secara umum, dalam sebuah kayu terdapat beberapa kandungan yaitu

selulosa, hemiselulosa, lignin dan zat ekstraktif. Namun ada sebagian dari

kandungan kayu tersebut yg harus kita dapatkan dan ada juga yg harus kita

hilangkan. Kandungan yang harus kita hilangkan adalah lignin dan zat ekstraktif

karena keduanya dapat merusak kecerahan dan kekuatan pulp.

Dalam proses bleach kraft pulp (BKP) dan dissolving kraft pulp (DKP) itu

berbeda . dimana dalam proses DKP kita menggunakan kayu lunak, dan

menggunakan proses prehydrolisis. Sedangkan BKP kita menggunakan kayu alam

maupun kayu hutan , dan tidak menggunakan proses prehydrolisis. Akan tetapi

saat ini kita menggunakan BKP ( Bleach Krft Pulp ).

Pada dasarnya temperatur dan waktu yang dinyatakan dalam H-faktor

dijaga untuk mencapai kematangan chip (serpihan kayu) yang bagus yang

ditandai dengan tercapainya bilangan kappa serta viskositas yang diinginkan yang

telah ditargetkan oleh perusahaan untuk menjaga kualitas serta harga jual yang

tinggi. Bilangan kappa untuk menentukan jumlah lignin yang masih tersisa pada

pulp sedangkan viskositas untuk menentukan kekuatan pada pulp pada hasil

akhirnya. Oleh karena itu H-faktor yang terlalu tinggi dapat menyebabkan chip

yang terlalu masak, maka kadar lignin tersebut akan semakin sedikit karna

terdegradasi maksimal namun serat sellulosa juga akan banyak yang hilang karena

ikut terdegaradasi, dan itu dapat menyebabkan kualitas pulp menurun. Sedangkan

menyeluruh hingga banyak mata kayu yang harus diolah kembali dan

menghabiskan waktu dan bahan kimia yang banyak lagi.

Untuk memperoleh pulp dengan kualitas yang bagus, maka hal ini banyak

yang sangat kita perlu perhatikan contohnya seperti H-faktor. Dimana H-faktor ini

adalah hubungan antara waktu dan temperatur. Ini adalah salah satu variable

cooking yang harus diperhatikan dalam pemasakan chip di unit digester karna

mempunyai hubungan terhadap kekuatan pulp ( viskositas) dan kandungan lignin

yang masih tersisa dalam chip ( bilangan kappa) . Oleh karena itu , penulis

memilih judul karya ilmiah yaitu, “PENGARUH TEMPERATUR DAN

WAKTU (H-FAKTOR) TERHADAP BILANGAN KAPPA DAN

1.2.Permasalahan

Secara umum standart mutu pulp setelah proses pemasakan di unit digester

adalah besar kecilnya jumlah lignin yang masih tertinggal di dalam pulp setelah

proses pemasakan dan ini sering kita sebuat bilangan kappa, dimana bilangan kappa ini dapat dipengaruhi oleh temperatur, H-faktor, yang diberikan pada proses

pemasakan.Dan menghasilkan kekuatan pulp yang baik yang disebut viskositas.

Dari uraian diatas yang akan menjadi pembahasan ini adalah “bagaimanakah

pengaruh H-faktor terhadap bilangan kappa dan viskositas”.

1.3.Tujuan

1) Untuk mengetahui hubungan H-faktor terhadap bilangan kappa dan

viskositas.

2) Untuk mengetahui H-faktor standart yang dipakai di unit digester PT.Toba

Pulp Lestari,Tbk.

3) Untuk mengetahui faktor apa saja yang mempengaruhi proses pemasakan.

1.4.Manfaat

1) Sebagai sumbang pemikiran bagi ilmu pengetahuan dan teknologi pada

pengolahan pulp.

2) Untuk mengetahui dampak yang ditimbulkan H-faktor di unit digester

BAB II

TINJAUAN PUSTAKA

2.1. TEORI UMUM KAYU

Pohon –pohon termasuk tanaman berbiji (spermatophyta ), dibagi menjadi

gymnosperm (gymnospermae). Kayu kayu konifer atau kayu –kayu lunak

termasuk kategori yang disebuat pertama dan kayu keras termasuk kategori kedua.

Secara keseluruhan dikenal 30.000 angiosperm dan 520 spesies kayu konifer,

kebanyakan dari yang pertama tumbuh tumbuh di hutan- hutan tropika.

Kayu merupakan hasil hutan dari sumber kekayaan alam, merupakan

bahan mentah yang mudah diproses untuk dijadikan barang sesuai kemajuan

teknologi. Pengertian kayu disini adalah bahan yang diperoleh dari hasil

pemungutan pohon-pohon di hutan, yang merupakan dari bagian pohon

tersebutsetelah diperhitungkan bagian-bagian mana saja yang akan dimanfaatkan

sesuai tujuan penggunaannya. ( Fengel,D,1995 )

2.2. KOMPOSISI KIMIA KAYU

2.2.1 Zat-zat Makromolekul

Sepanjang menyangkut komponen bahan kimia kayu, maka perlu

dibedakan antara komponen-komponen makromolekul utama dinding sel selulosa,

poliosa (hemiselulosa) dan lignin, yang terdapat pada semua kayu dan komponen

komponen minor dengan berat molekul kecil (ekstraktif dan zat zat mineral),

jumlahya. Perbandingan dan komposisi kimia lignin dan poliosa berbeda pada

kayu lunak dan kayu keras, sedangkan selulosa merupakan komponen yang

seragam pada semua kayu. (Fengel,D,1995)

Selulosa merupakan komponen yang terbesar yang ada dalam kayu lunak

dan kayu keras, jumlah mencapai hampir setengahnya . Karena sifat sifat kimia

dan sifat fisiknya maupun struktur supramolekulnya maka ia dapat memenuhi

fungsinya sebagai komponen struktur utama dinding sel tumbuhan. Didalam kayu,

selulosa tidak hanya disertai dengan poliosa dan lignin, tetapi juga terikat erat

dengannya, dan pemisahannya memerlukan perlakuan kimia secra intensif.

Selulosa merupakan bahan dasar dari banyak produk teknologi (kertas,film,serat)

dan karena itu disolasi terutama dari kayu dengan proses pembuatan pulp dalam

skala yang besar. Dengan menggunakan berbagai bahan kimia dalam pembuatan

pulp. Selulosa adalah yang paling penting karena memasok sebagian besar

kekuatan pada kayu. Selulosa terbuat dari unit hanya gula glukosa, dengan

mungkin beberapa ribuan satuan glukosa terikat bersama sama untuk membentuk

satuan molekul selulosa. (Wilcox,W,W,1991)

Poliosa (hemiselulosa) sangat dekat asosiasinya dengan selulosa dalam

dinding sel. Rntai molekulnya jauh lebih pendek bila dibandingkan dengan

selulosa, Dan dalam beberapa senyawa mempunya rantai cabang. Kandunagan

poliosa dalam kayu keras lebih besar daripada dalam kayu lunak dan komposisi

gulanya berbeda. Poliosa berbeda dengan selulosa karena komposisi berbagai unit

gula, karena rantai molekulnya yang lebih pendek, dan karena percabangan rantai

molekul. Unit gula yag membentuk poliosa dapat dibagi menjadi kelompo seperti

Lignin merupakan komponen makromolekul kayu ketiga. Struktur

molekul lignin sangat berbeda bila dibandingkan dengan polisakarida karena

terdiri atas sistem aromatik yang tersusun atas unit-unit fenolpropana. Dalam kayu

lunak kandungan lignin lebih banyak bila dibandingkan dalam kayu keras dan

juga terdapat beberapa perbedaan struktur kayu lunak dan kayu keras. Dari segi

morfologi lignin merupakan senyawa amorf yang terdapat dalam lamela tengah

majemuk maupun dinding sekunder. Selama perkembangan sel, lignin dimasukan

sebagai bahan yang terakhir didalam dinding sel, menembus diantara fibril-fibril

sehingga memperkuat dinding sel.

Jumlah lignin terdapat dalam tumbuhan yang berbeda sangat bervariasi.

Meskipun dalam spesies kayu kandungan lignin berkisar antara 20 hingga 40%.

Angiosperm, akuatik, dan herba maupun banyak monokotil kurang mengandung

lignin. Dalam kebanyakan kayu lignin digunakan sebagai bahan integral kayu.

Hanya dalam hal pembuatan pulp dan penglantangan lignin dilepas dari kayu

dalam bentuk terdegradasi dan berubah, dan merupakan sumber karbon.

Senyawa polimer minor terdapat dalam kayu dalam jumlah yang sedikit

sebagai pati dan senyawa pektin. Sel perenkim kayu mengandung protein sekitar

1%, tetapi terutama terdapat dalam batang bukan kayu, yaitu kambium dan kulit

bagian dalam. ( Dumanauw,J.F, 1990 )

2.2.2 Zat-zat Berat Molekul Rendah

Disamping komponen komponen dinding sel terdapat juga zat-zat yang

disebut bahan tambahan atau ekstraktif kayu. Meski komponen-komponen

tersebut hanya memberikan saham dari beberapa persen pada masa kayu. Mereka

Beberapa komponen, seperti ion-ion logam tertentu, bahkan sangat penting bagi

kehidupan pohon. Zat-zat berat molekul rendah bersal dari golongan senyawa

kimia yang sangat berbeda hingga sukar untuk membuat klasifikasi yang jelas.

Klasifikasi yang mudah dibuat dengan membaginya kedalam zat organik maupun

anorganik. Bahan organik yang lazim disebut dengan ekstraktif. Sebahagian

bahan anorganik secara ringkas disebut dengan abu. Dalam hal analisis adalah

lebih tepat membedakan antara zat-zat berdasarkan kelarutan dalam air dan dalam

pelarut organik.

Senyawa aromatik (fenolat) senyawa yang paling penting dari kelompok

adalah senyawa tanin yang dapat dibagi menjadi tanin yang dapat dihidrolisis dan

senyawa flobafen terkondensasi. Senyawa fenolat lain adalah misalnya stilbena,

lignin dan flavonoid dan turunannya. Senyawa sederhana yang diturunkan dari

metabolisme lignin juga termasuk kelompok kimia ini.

Terpena termasuk senyawa alami yang tersebar luas. Secara kimia zat-zat

ini dapat diturunkan dari isoprena. Dua satua isoprena atau lebih membentuk

mono, di, tri, tetra, dan politrepana.

Asam alifatik :asam lemak jenuh dan tak jenuh yang tinggi terdapat dalam

kayu terutama dalam bentuk esternya dengan gliserol (lemak dan minyak) atau

dengan alkohol tinggi. Asam asetat dihubungkan dalam poliosa sebagai ester dan

hidroksi karboksilat terutama terdapat sebagai garam kalsium.

Alkohol : kebanyakan alkohol alifatik kayu terdapat dalam komponen ester, sedangkan sterol aromatik terdapat dalam steroid, terutama terdapat sebagai

Senyawa anorganik : komponen mineral kayu dari daerah iklim sedang

terutama adalah unsur-unsur kalium, kalsium dan magnesium. Unsur-unsur lain

dalam kayu tropika, misalnya silikon, dapat merupakan komponen anorganik

utama.

Komponen lain : mono- dan disakarida terdapat dalam kayu hanya dengan jumlah yang sedikit tertapi mereka terdapat dalam persentase yang tinggi

dalam kambium dan dalam kulit bagian dalam. Jumlah sedikit amina dan etena

juga terdapat dalam kayu. (Fengel,D,1995)

Tabel 1.1. Komposisi Bahan Kimia antara Kayu Lunak dan Kayu Keras

Komponen Kayu Keras Kayu Lunak

Selulosa 42 ± 2% 45 ± 2%

Hemiselulosa 27 ± 2% 30 ± 5%

Lignin 20 ± 4% 27 ± 2%

Zat ekstraktif 3 ± 2% 5 ± 3%

2.3. Proses pembuatan Pulp

2.3.1. Pembuatan Pulp mekanik

Proses pengesahan kayu dimana kayu gelondong yang diikuti

doperlakukan dalam batu asah yang berputar dengan diberi semprotan air

merupakan dasar pembuatan pulp mekanik. Disamping serat yang utuh, bahkan

kayu dirobek-robek dalam bentuk bagian-bagian serat yang kurang lebih rusak.

Kerusakan serat secara fisik ini tidak dapat dihindari dan karena itu kekuatan

kertas yang dibuat dari pulp mekanik yang agak rendah. Kelemahan-kelemahan

lain dari pembuatan pulp mekanik adalah pemakaian energi yang tinggi dan

praktis hanya kayu-kayu lunak. (Sosjtrom,E,1995)

2.3.2. Pembuatan Pulp Semi Kimia

Proses-proses pembuatan pulp secara semi kimia pada dasarnya

ditandai dengan perlakuan kimia yang didahului dengan tahap penggilingan

secara mekanik. Dalam proses semi kimia, dan umumnya dalam pembuatan

secara semi kimia, spesies kayu keras merupakan bahan baku yang khusus.

Sejumlah besar kayu keras yang digunakan dalam pembuatan pulp semi kima

meliputi kayu-kayu dengan kerapatan yang rendah, kerapatan sedang dan

kerapatan tinggi dengan kandungan lignin rendah maupun kandungan lignin yang

tinggi. Keuntungan-keuntungan umum dari proses semi kimia adalah

persyaratan-persyaratan yang rendah mengenai kualitas dan spesies kayu,

rendemen tinggi, pemakaian bahan kimia yang relatif rendah pada kandungan sisa

lignin tertentu, investasi modal yang rendah dan unit-unit produksi kecil yang

2.3.3. Pembuatan Pulp Kimia

Pada proses kimia, bahan-bahan yang terdapat ditengah lapisan

kayu akan dilarutkan agar serat dapat terlepas dari zat-zat yang mengikatnya. Hal

yang merugikan pada proses ini adalah randamen yang rendah yaitu 45-55%.

Proses kimia dibagi menjadi tiga kategori:

1. Proses Soda

2. Proses Sulfit

3. Proses Sulfat (Kraft)

2.3.3.1. Proses Soda

Pada proses soda, kayu dimasak dengan dengan larutan sodium hidroksida.

Larutan sisa pemasakan dipekatkan dan kemudian dibakar, yang akan

menghasilkan sodium karbonat dan apabila diolah dengan menambahkan batu

kapur akan menghasilkan sodium hidroksida. Nama proses “soda” karena bahan

kimia yang ditambahkan kedalam prosesnya berupa sodium karbonat. Proses ini

sekarang sudah tidak dipakai lagi.

2.3.3.2.Proses Sulfit

Dari segi kimia lindi pemasak pulp sulfit berbeda-beda tergantung pada

bentuk-betuk yang mungkin dari belerang dioksida dalam larutan berair dan

macam basa yang menghasilkan :

-Monosulfit (SO32-)

-Bisulfit (hidrogen sulfit) (HSO3-)

Dalam pembuatan pulp sulfit komposisi lindi pemasak diberi ciri dengan istilah

belerang dioksida bebas, gabungan dan total, yang dinyatakan dengan SO2/100 ml

lindi. ( Fengel,D,1995)

2.3.3.3.Proses Sulfat (Kraft)

Dalam proses pembuatan kertas kraft bahan kimia aktif terdiri dari

Natrium Hidroksida (NaOH) dan Natrium Sulfida (Na2S). Bahan kimia yang

paling penting digunakan adalah Natrium Karbonat pada berat zat kimia per berat

kayu, bersama liquor ke wood ratio. Konsentrasi dan residu zat kimia berdasarkan

variabel liquor. Waktu dan temperatur berdasarkan variable operasi. Reaksi kimia

terjadi antara alkali aktif dan alkali efekti (berdasarkan jumlah caustic yang ada)

dan komponen-komponen dari wood tersebut. Semua zat kimia dikonsumsi

dengan karbohidrat dan kekuatan pulp ditentukan dengan tingkat selulosa dan

hemiselulosa yang dibuang. Dengan adanya Na2S menghasilkan ion hidrosulfida

dimana akselerasi lignin yang dihasilkan akan menghasilkan pulp yang lebih kuat.

(Sirait,S,2003)

Keuntungan –keuntungan utama pembuatan pulp secara sulfat, dalam

daftar dibawah memberikan karakteristik pertama dari proses dan pulp yang

dihasilkan :

- Tuntutan yang rendah terhadap spesies kayu dan kualitas kayu,

termasuk semua tipe kayu lunak dan kayu keras, bahkan dalam

campuran, dan toleransi terhadap jumlah ekstraktif yang tinggi

maupun bagian kayu lapuk yang besar dan sisa-sisa kulit .

- Pengolahan limbah cairan pemasak yang telah mantap, termasuk

pemulihan bahan-bahan kimia dalam pembuatan pulp, pembangkitan

panas proses, dan produksi hasil samping yang berharga seperti

minyak tall dan terpentin dari spesies pinus.

- Sifat-sifat kekuatan pulp yang baik.

Lindi pemasak dalam pembuatan pulp sulfat mempunyai lebih banyak

komponen. Disamping natrium hidroksida dan natrium karbonat,

natrium sulfida adalah bahan pokok pembuatan pulp. Banyaknya alkali

yang digunakan dalam pembuatan pulp kraft, yang merupakan factor

penting dalam pembuatan pulp. Dapat dinyatakan sebagai alkali aktif

(NaOH + Na2S) atau sebagai alkali efektif (NaOH + ½ Na2S).

Proses pembuatan pulp kraft dan pulp yang dihasilkan dipengaruhi

oleh beberapa parameter :

- Bahan baku

- Nisbah lindi pemasak terhadap kayu

- Waktu dan suhu pemasakan

- Banyaknya dan konsentrasi bahan kimia pemasak

- Komposisi bahan kimia pemasak

Konsentrasi alkali merupakan parameter utama dari pelarutan lignin dan

polisakarida. Dalam periode awal lebih banyak alkali dibutuhkan untuk

menetralisasi asam-asam yang berasal dari polisakarida dan untuk menetralkan

rendemen degradasi lignin. Terutama pada akhir prosedur pemasakan harus

degradasi dan sifat-sifat kekuatan pulp turun. Biasanya kayu lunak membutuhkan

jumlah dan konsentrasi alkali yang lebih tinggi daripada kayu keras untuk

mencapai derajat delignifikasi yang sebanding.

2.4. Tahap-Tahap Proses Pembuatan Pulp

2.4.1. Pemasakan (Digester)

Digester adalah bejana yang bertemperatur dan bertekanan tinggi dimana

chip dimasukan dengan sejumlah bahan kimia tertentu dengan panas dan tekanan

memisahkan unsur pokok serat kayu dari unsur tidak berserat. Proses ini disebut

„COOKING‟ (Pemasakan). Pada tahap ini merupakan tahap yang paling penting,

dimana gelondong kayu yang dibawa ke pabrik dipotong-potong dan dibentuk

menjadi chip melalui alat yang bernama chipper. Setelah ini serpihan kayu dibawa

ke digester menggunakan alat yaitu belt conveyor.

Proses digester memilki beberapa tahap yaitu :

2.4.1.1. Chip Filling

Pengisian chip kedigester adalah langkah awal dari proses pemasakan

dan merupakan operasi penting untuk produksi pulp dan pengisian chip ke

digester di bawah target yang sudah di patokkan akan mengurangi hasil

pulp sedangkan pengisian chip yang melebihi target akan menyebabkan

kesulitan sirkulasi liquor dan blowing. Chip parker digunakan untuk

menaburkan dan bahkan meratakan chip. Chip parker dipasang pada mulut

digester. Sebelum pengisian chip dimulai persyaratan-persyaratan berikut

- Digester harus dalam keadaan kosong dengan blow valve tertutup

- Top cover dalam keadaan posisi terbuka

- Telescopic chute dalam keadaan posisi turun

- Shuttle conveyor harus tepat pada posisi digester yang akan diisi chip.

2.4.1.2.PHK Ramping

Merupakan tahap awal dari proses pemakan setelah pengisian chip

dimana tujuannya untuk mengelolah terlebih dahulu serpihan kayu

sebelum kayu dimasak dengan alkali. PHK Ramping merupakan proses

pemasakan dengan MP (Medium Pressure) steam hingga temperatur

170oC dan tekanan 7 atm. Proses ini berlangsung kurang lebih 25 menit.

2.4.1.3. PHK Cooking

PHK cooking merupakan proses mendiamkan selama 30 menit hingga

masak yang ditandai dengan nilai P-factor sekitar 2100-2500.

2.4.1.4. PHK relief

PHK relief merupakan proses penurunan tekanan dalam digester

dengan melepaskan gas dalam digester selama kurang lebih 20 menit.

Tujuan dari PHK relief ini adalah untuk mencegah keluarnya chip dari

dalam digester ketika akan memasukkan cairan pemasak pada tahap

berikutnya, sehingga perlu proses menurunkan tekanan dengan

2.4.1.5. Liquor Filling

Pada proses BKP pengisian liquor dilakukan setelah prehydrolisis,

dimana pada proses BKP engisian ini dilakukan setelah pengisian chip.

Larutan pemasak panas yang dimasukan ke dalam digester didapat dari

relief heat recovery sistem dengan temperatur 120oC harus dengan

perbandingan yang sesuai sebagaimana dibutuhkan untuk pemasakan dan

black liquor penambah sebagai pengencer juga harus benar perbandingan

yang sesuai.

2.4.1.6. Kraft Ramping

Kraft ramp merupakan proses pemanasan liquor hingga temperatur

170oC dengan menggunakan alat penukar panas (liquor heater) dan

disirkulasikan keatas dan kebawah digester dengan menggunakan pompa

sirkulasi agar liquor terdistribusi merata, kurang lebih 50 menit.

2.4.1.7. Kraft Cooking

Proses pemasakan secara kraft dilaksanakan setelah penambahan

white liquor dan black liquor kedalam chip. Kraft cooking merupakan

proses mendiamkan selama 110 menit hingga chip yang ada didalam

digester masak yang ditandai dengan nilai H-factor sekitar 1500.

2.4.1.8. Blow

Blow merupakan pemindahan hasil pemasakan chip dari dalam bejana

Faktor-faktor yang mempengaruhi proses pemasakan ada 3 yaitu :

1. Kualitas dari pada chip

2. Sifat-sifat dari pada white liquor

3. Pengawasan pada saat pemasakan

2.4.2. Pencucian (washing)

Pulp yang berasal dari blow tank dipompakan melewati unit pemisah mata

kayu yang disebut dengan pressure knoter kemudian menuju unit pencucian 3

tahap, kemudian dikirim ke unit penyaringan (screening) dan sesudah itu dikirim

ke pencucian yang keempat.

Bubur kertas yang berwarna coklat setelah melalui unit pencucian tahap yang

keempat disimpan kedalam high density unbleached storage tower dengan

konsistensi 12%.

Tujuan dari proses pencucian ini adalah untuk memisahkan kandungan

lignin yang masih tersisa setelah proses pemasakan pada digester sebelum

dilanjutkan proses pemutihan (bleaching).

2.4.3. Pemutihan (Bleaching)

Warna pada pulp yang belum di putihkan umumnya disebabkan oleh

lignin yang tersisa. Penghilangan lignin dapat leih banyak pada proses pemasakan,

tetapi akan mengurangi hasil yang banyak sekali dan merusak serat, jadi

menghasilkan kualitas pulp yang rendah.

Tujuan utama proses pemutihan secara umum dapat diringkaskan sebagai berikut :

1. memperbaiki brighness

2.4.4. Pulp Machine

Pulp machine adalah bagian terpenting dari operasi pabrik pulp yang mana

fungsi utamanya adalah mengambil air sebanyak mungkin tanpa merusak

lembaran pulp. Pulp machine menghasilkan kekuatan lembaran yang maksimum

dan selanjutnya diproses kedalam bentuk bale-bale untuk dikirim ke konsumen.

Setelah dari unit bleaching selanjutnya dikirim ke pulp machine untuk

dikeringkan menjadi lembaran pulp.

Proses di pulp machine :

1. Bleach screening yaitu pembersihan pulp dari kotoran-kotoran

2. Forming section yaitu membentuk lembaran pulp diatas fourdriner wire

3. Press section, memadatkan lembaran pulp dengan cara di press

4. Dryer section, pengeringan lembaran pulp sampai 10% kandungan air

5. Cutter layboy, proses pemotongan lembaran pulp dengan ukuran tertentu

6. Balling ball, Penataan lembaran pulp menjadi bale dan unit setelah

lembaran pulp dibungkus dan diikat pakai kawat selanjutnya siap untuk

dikirim ke pelanggan. (Anonymous,2003)

2.5 Kualitas Chip

Kualitas chip yang akan dipakai sebagai bahan baku dalam pemasakan

merupakan hal yang sangat penting untuk diperhatikan operasi keseluruhan pabrik

pulp, dimana akan berpengaruh terhadap kualitas pulp yang akan dihasilkan.

Hal-hal yang mempengaruhi kualitas chip dapat dibagi menjadi :

1.Hal-hal yang berhubungan dengan kayu

2.5.1. Hal-hal yang berhubungan dengan kayu menyangkut sifat-sifatnya seperti

Species, Density, Decay.

1. Wood Species

Sebagai mana yang telah diketahui bahwa kayu dapat dibagi menjadi 2 jenis

yaitu : hardwoods dan Softwoods, kayu jenis softwoods menghasilkan pulp

yang lebih kuat dibandingkan dengan jenis hardwoods karena serat-seratnya

lebih panjang dan lebih lentur dibandingkan dengan serat yang terdapat pada

kayu hardwoods.

Biasanya kayu jenis softwoods menghasilkan rendemen yang lebih rendah

dibandingkan dengan jenis yang dihasilkan oleh hardwoods bila dimasak pada

kondisi yang sama. Hal ini utamanya disebabkan hemiselulosanya softwoods

lebih mudah terlarut dibanding dengan yang terdapat pada hardwoods dan juga

didalam kayu softwoods lebih banyak kandungan lignin dibanding dengan kayu

hardwoods.

2.5.1.1. Wood Density

Berat jenis kayu merupakan faktor ekonomis yang sangat penting dalam

pembuatan pulp. Dengan kayu yang lebih padat kita dapat mengisi lebih berat

pada digester dengan volume yang sama, dan keadaan ini akan menambah

jumlah pulp yang diproduksi.

2.5.1.2. Wood Decay

Hal ini dimungkinkan oleh adanya jenis mikro organisme yang berbeda

seperti misalnya fungi/jamur, bakteri, ragi dan lain-lain. Pembusukan bisa saja

2.5.2. Hal-hal yang berhubungan dengan pemrosesan kayu dapat dibagi menjadi

beberapa hal sebagai berikut.

a. Ukuran Chip

b. Berat jenis Keseluruhan (Bulk density) dari chip

c. Kandungan air dalam chip

d. Kulit kayu dan lain-lain yang mengotori kayu.

2.5.2.1.Ukuran Chip

Ketebalan chip merupakan hal yang sangat penting dalam proses

pembuatan pulp sebagaimana diharapkan, larutan pemasak akan menyerap

kedalam chip dari segala arah dengan kecepatan yang sama. Bila chip terlalu

tebal, larutan pemasak tidak punya cukup waktu untuk meresap sempurna

kebagian tengah chip, yang akan menyebabkan chip menjadi tidak masak.

Ketebalan chip yang ideal adalah = 3mm-5mm.

2.5.2.1. Bulk Density dari Chip

Adalah tolak ukur yang sangat penting selama pengisian digester. Ini akan

membuktikan berapa banyak kayu yang dapat dimasukkan kedalam digester,

yang dinyatakan dalam satuan kg/m3. Bulk density dari chip dikarenakan oleh

berat jenis kau dan ukuran chip.

2.5.2.2. Kandungan air dalam chip

Kandungan air dalam chip akan berakibat pada rendemen pulp, kappa

number, dan kualitas pulp. Bila kandungan air dalam chip sangat rendah akan

sulit bagi larutan pemasak untuk meresap kedalam chip. Adalah penting untuk

mmengetahui seberapa besar kandungan air dalam chip tersebut, dan

memperhitungkan jumlah alkali yang dimasukkan dan konsentrasi larutan pada

jumlah yang tetap. Kandungan air dalam chip diusahakan sebesar = 40-50%.

Kulit kayu dan bahan-bahan lain yang mengotori kayu.

1. Kulit kayu adalah bahan yang tidak diinginkan keberadaanya didalam chip

dan ia akan memberikan dampak yang negatif kepada pulp yang akan

dihasilkan, karena mengandung banyak lignin. Jadi keberadaan kulit kayu

akan menambah pemakain larutan pemasak sehingga akan mengurangi

kekuatan (stength)dari pulp.

2. Bahan pengotor lainnya, biasanya datang dari luar kayu seperti pasir,

logam-logam, plastik dan lain-lain. Yang dapat menyebabkan kerusakan pada

mesin-mesin.

2.6. Sifat-Sifat daripada White Liquor

White liquor adalah media pemasak, yang terdiri dari beberapa laruatn kimia

berair :

1. Sodium Hidroksida

2. Sodium Sulfit

3. Sodium Karbonat

Konsentrasi dari bahan-bahan tersebut akan memainkan peranan yang penting

dalam reaksinya dengan kayu yaitu.

a. Pengurangan pada konsentrasi alkali aktif berarti menambah jumlah

b. Pengurangan “sulfidity” akan berakibat pada kualitas pulp (lebih banyak

pemutusan rantai yang terjadi) karena adanya penambahan konsentrasi ion

hidroksil.

c. Penambahan jumlah karbonat, menunjukkan bahwa efisiensi “caustisizing”

yang rendah yang disebabkan oleh adanya penambahan beban pada areal

bagian washing. Hal ini juga akan berpengaruh pada kualitas pulp, dimana

akan terjadi pengumpalan karbonat.

2.7. Pengawasan Pada saat pemasakan

Hal-hal yang perlu diawasi pada saat pemasakan adalah :

1. Waktu dan temperatur.

2. Jumlah alkali yang dimasukkan.

3. Perbandingan liquor dan kayu.

2.7.1.Waktu dan Temperatur

Reaksi penghilangan lignin sangat tergantung pada temperatur. Kenaikan

temperatur sedikit saja sudah berakibat besar terhadap reaksi penghilangan

lignin, contoh pada penambahan temperatur 100C dari 1600C menjadi 1700C

akan mengakibatkan kecepatan reaksinya menjadi dua kali lipat.

Sampai kira-kira 1750C, temperatur tidak lagi berpengaruh terhadap

penghilangan lignin, tetapi diatas 1750C reaksinya menjadi kurang berpengaruh

terhadap penghilangan lignin, namun lebih berpengaruh terhadap pemutusan

Waktu pemasakan sama pentingnya, ketika pada temperatur tinggi reaksi

penghilangan lignin sangat cepat. Penambahan waktu beberapa menit saja pada

proses perembesan liquor kedalam chip tidak berpengaruh banyak terhadap

kualitas pulp, tetapi beberapa saat saja bertambah waktu pada pemasakan akan

berdampak pada kualitas.

Suatu metode yang telah dibuat untuk menghitung hubungan antara

waktu dan temperatur dengan satu nilai numerik tunggal disebut dengan “

H-Factor”. Untuk setiap satu siklus pemasakan yang memberikan nilai H-factor

yang sama akan menghasilkan pulp dengan rendemen dengan kandungan

lignin juga yang sama bila kondisi-kondisi lainnya juga sama.

2.7.2.Jumlah alkali yang dimasukkan

Normalnya jumlah Effective Alkali yang dimasukkan dalam digester

berkisar antara 10-18% (sebagai Na2O terhadap kayu kering) tergantung dari

jenis kayunya, kondisi pemasakan dan berapa jauh jumlah penghilangan lignin

yang akan dicapai.

Untuk menyelesaikan suatu proses pemasakan pada waktu yang relatif

singkat, biasanya ditambahkan larutan pemasak atau alkali yang jumlahnya

sedikit berlebih. Kelebihan alkali ini juga bermamfaat untuk menjaga pH

dalam digester agar tidak turun dari ketentuan yang diinginkan, dimana lignin

yang terlarut akan meresap menggumpal kembali masuk kedalam serat.

Kalau jumlah alkali yang dimasukkan lebih banyak maka akan

mempercepat kecepatan reaksinya. Dengan menambahkan alkali maka kita

Number yang sama. Dengan penambahan jumlah alkali yang dimasukkan maka

akan mengurangi rendemen pulp karena jumlah hemisellulosa yang terlarut

semakin bertambah banyak.

2.7.3. Perbandingan Liquor dengan Kayu

Pada digester yang beroperasi secara “Batch”, dibutuhkan sejumlah

volume effektive alkali yang dimasukkan sebanyak kurang dari jumlah volume

yang dibutuhkan untuk membasahi seluruh chip. Weak Black Liquor perlu

ditambahkan sebagai penambah kekurangan liquor tersebut. Kalau WBL yang

ditambahkan terlalu banyak maka akan memperbesar nilai perbandingan

liquordengan kayu. Normalnya perbandingannya berkisar 1-5.

Dengan menggunakan metode pemadatan chip yang dimasukkan

kedalam digester, chip dalam digester memerlukan sedikit penambahan liquor

agar liquor bisa meresap sempurna. Keuntungan dengan menggunakan metoda

pemadatan chipdan perbandingan liquor dengan kayu yang lebih rendah akan

menghasilkan produksi yang lebih tinggi karena bertambahnya jumlah kayu

2.8 Teori Tentang Bilangan Kappa

Tujuan dalam proses pulp kraft adalah memasak sampai target bilangan

kappa. Bilangan kappa menunjukan jumlah yang dapat beroksidasi dalam pulp.

Dengan kata lain bilangan kappa tersebut menunjukan pengembangan dari

delignifikasi yang terjadi setelah proses pemasakan. Derajat delignifikasi tersebut

ditentukan dengan test empiris untuk pemasakan yang disebut dengan bilangan

kappa (kappa number). Hal ini untuk menentukan lignin yang masih tersisa pada

pulp setelah proses pemasakan. Bilangan kappa memberitahukan kepada kita

berapa banyak lignin yang dihilangkan didalam pulp setelah proses cooking di

dalam digester. Bilangan kappa yang lebih tinggi maka residual lignin lebih

banyak atau lebih keras dalam pemasakan. Bilangan kappa yang lebih rendah

maka residual lignin lebih sedikit atau lebih lembut dalam pemasakan.

Bilangan kappa digunakan untuk menyatakan jumlah lignin yang tersisa

didalam pulp setelah pemasakan. Pengujian bilangan kappa yang dilakukan

didalam industri pulp memiliki dua tujuan yaitu:

- Merupakan indikasi terhadap derajat delignifikasi yang tercapai setelah

proses

- pemasakan, artinya bilangan kappa digunakan untuk mengontrol pemasakan.

- Menunjukan kebutuhan bahan kimia yang akan digunakan untuk proses

2.9 Teori viskositas

Viskositas merupakan suatau pengujian yang mengukur panjang rantai

molekul dari selulosa dan hemiselulosa terhadap contoh pulp. Nilai viskositas

makin tinggi maka pulp semakin kuat.

Viskositas merupakan slah satu dari beberapa metode penting dalam

analisa pulp yang digunakan untuk penelitian dan juga kontrol kerja industri

pulp,dimana viskositas di tentukan dengan mengevaluasi derajat polimerisasi dari

selulosa contoh pulp. Uji viskositas juga membantu penelitian pada tingkat

degradasi yang di sebabkan pada saat pemasakan dan proses pemutihan , dimana

uji ini sangat mempengaruhi kualitas dari kertas dan pulp rayon yang di hasilkan.

Pada prinsip nya, contoh pulp dilarutkan dengan pelarut yang sesuai dan

dengan konsentrasi tertentu, biasanya 1 atau 0,5% , lalu penentuan viskositas pada

sebuah viskometer kapiler. Bagaimanapun, banyak hambatan yang di dapat dalam

pencapaian nilai viskositas yang sesuai dengan keinginan. Contoh yang dapat

menyebabkan kesalahan adslah adanya partikel gel yang menyumbat pipa kapiler.

Kedua pelarut yang sering di gunakan dalam uji ini adalah larutan cuprammonium

hidroksida dan Cupri Etilen Diamin (CED). Degradasi oksidasi dari pulp selama

BAB III METODOLOGI

3.1 Alat dan Bahan

3.1.1. Alat

a. Bejana pemasak (digester)

b. Shuttle convenyor (pengumpulan chip kedalam digester)

c. Weightometer (alat pengukur berat chip)

d. Chip moisture analizer (alat pengukur kandungan air dan berat jenis

chip)

e. Telescopi chutte (alat untuk menuangkan chip dalam digester)

f. Gas relief control (Pengontrol pembuangan gas)

g. Pompa FRC-2018 (pengontrol jumlah cairan pemasak)

h. Liquor heater (pemanas cairan pemasak)

i. Steam control valve (alat pengontrol steam)

j. Blow valve (alat memblow pulp)

k. Blow valve gass (alat memblow gas)

3.1.2. Bahan

a. Serpihan kayu

b. White liquor (terdiri dari NaOH, Na2S dan NaCO3)

c. Black liquor (sisa hasil pencucian yang telah dievaporasi)

d. Uap air (steam)

Untuk proses pemasakan di digester di PT.Toba Pulp Lestari,Tbk menggunakan

dua jenis steam yaitu :

-Medium pressure steam (MPS), steam bertekanan menengah

-Low pressure steam (LPS), steam bertekanan rendah.

e. Air

Air ini berasal dari cairan pemasak dan kandungan air yang terdapat

3.2. Cara Kerja Lapangan

3.2.1. Chip filling

Chip filling merupakan proses pengisiahan serpihan kayu (chip)

kedalam digester . Chip dituangkan kedalam digester melalui telescopic

chutte yang di kontrol dengan weightometer. Selama pengisian chip

dialirkan steam bertekanan rendah kedalam digester, yang mengakibatkan

terjadinya gerakan turbulen yang dapat meratakan chip kedalam digester

sehingga tercapai kapasitas yang diinginkan. Proses pengisian chip

berlangsung kurang lebih 25 menit.

i. PHK Ramping

Merupakan tahap awal dari proses pemakan setelah pengisian

chip dimana tujuannya untuk mengelolah terlebih dahulu serpihan kayu

sebelum kayu dimasak dengan alkali. PHK Ramping merupakan proses

pemasakan dengan MP (Medium Pressure) steam hingga temperatur 170oC

dan tekanan 7 atm. Proses ini berlangsung kurang lebih 25 menit.

ii. PHK Cooking

PHK cooking merupakan proses mendiamkan selama 30 menit

iii. PHK relief

PHK relief merupakan proses penurunan tekanan dalam digester

dengan melepaskan gas dalam digester selama kurang lebih 20 menit.

Tujuan dari PHK relief ini adalah untuk mencegah keluarnya chip dari

dalam digester ketika akan memasukkan cairan pemasak pada tahap

berikutnya, sehingga perlu proses menurunkan tekanan dengan

mengeluarkan gas yang ada di dalam digester.

iv. Liquor Filling

Pada proses BKP pengisian liquor dilakukan setelah prehydrolisis,

dimana pada proses BKP engisian ini dilakukan setelah pengisian chip.

Larutan pemasak panas yang dimasukan ke dalam digester didapat dari

relief heat recovery sistem dengan temperatur 120oC harus dengan

perbandingan yang sesuai sebagaimana dibutuhkan untuk pemasakan dan

black liquor penambah sebagai pengencer juga harus benar perbandingan

yang sesuai.

v. Kraft Ramping

Kraft ramp merupakan proses pemanasan liquor hingga temperatur

170oC dengan menggunakan alat penukar panas (liquor heater) dan

disirkulasikan keatas dan kebawah digester dengan menggunakan pompa

vi. Kraft Cooking

Proses pemasakan secara kraft dilaksanakan setelah penambahan

white liquor dan black liquor kedalam chip. Kraft cooking merupakan

proses mendiamkan selama 110 menit hingga chip yang ada didalam

digester masak yang ditandai dengan nilai H-faktor sekitar 1500.

vii. Blow

Blow merupakan pemindahan hasil pemasakan chip dari dalam

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil

Tabel 4.1 Hubungan H-faktor terhadap bilangan kappa dan viskositas

4.2. Perhitungan

Untuk mengetahui nilai rata-rata H-faktor, bilangan kappa dan viskositas

berdsarkan pengamatan.

i. Nilai rata-rata H-faktor

1) 10 Februari 2014

X H-faktor =

=

= 2282,33

2) 11 Februari 2014

X H-faktor =

=

= 2278,66

3) 12 Februari 2014

X H-faktor =

=

4) 13 Februari 2014

X H-faktor =

=

= 2178,66

ii. Nilai rata-rata Bilangan Kappa

1) 10 Februari 2014

X kappa number =

=

= 12,36

2) 11 Februari 2014

X kappa number =

=

= 12,73

3) 12 Februari 2014

X kappa number =

=

= 13,56

X kappa number =

=

= 13,83

iii. Nilai rata-rata Viskositas

1) 10 Februari 2014

X viskositas =

=

= 11,8

2) 11 Februari 2014

X viskositas =

=

= 13,03

3) 12 Februari 2014

X viskositas =

=

= 13,73

X viskositas =

=

Grafik 4.1 Hubungan H-faktor terhadap bilangan kappa

Grafik 4.2 Hubungan H-faktor terhadap viskositas

2160

Grafik Hubungan H-faktor Dengan Bilangan Kappa

2160

4.3 Pembahasan

Dalam penentuan kualitas pulp, proses pemasakan merupakan salah satu

proses yang sangat menentukan, karena pada proses pemasakan ini terjadi

penguraian dan pemisahan lignin dan zat-zat ekstraktif yang tidak dibutuhkan dari

serat-serat yang terkandung di dalam kayu. Hal yang paling utama yang harus

diperhatikan pada proses pemasakan ini adalah H-faktor. Yang merupakan

hubungan antara waktu dan temperatur pemasakan.

Kematangan chip di unit digester sangat dipengaruhi oleh dua hal, yaitu

waktu dan temperatur selama pemasakan, yang sangat berpengaruh pada kualitas

pulp jika chip dimasak dalam jangka waktu yang terlalu lama, maka akan

dihasilkan pulp denagan kualitas yang rendah, dan dengan rendemen yang rendah

pula. Temperatur optimum yang digunakan di PT.Toba Pulp Lestari,Tbk untuk

reaksi pemasakan adalah 168oC dan temperatur ini harus dikontrol secara

seksama. Temperatur dibawah 168oC tidak berpengaruh apa-apa terhadap kualitas

rendemennya, tetapi diatas 180oC akan mulai terjadi pemutusan rantai dari

serat-serat selulosa, dan pada temperatur 200oC akan sangat jelas pengaruhnya, jadi

temperatur yang diinginkan pada pemasakan adalah 168oC, dan tidak boleh diatas

angka tersebut, karena dapat merusak kandungan selulosa yang diinginkan pada

pulp.

Adapun tujuan H-faktor adalah untuk mencapai angka viskositas yang

sesuai dengan target perusahaan yaitu 11-12 Cp dan untuk mencapai bilangan

kappa target dengan range 12-13. Apabila target yang diinginkan tidak tercapai,

seperti viskositas yang terlalu tinggi maka akan menghasilkan pulp yang mudah

kuning pada pulp yang dihasilkan, sedangkan bilangan kappa yang terlalu rendah

mengakibatkan ikut termasaknya serat-serat selulosa yang ada pada kayu. Dimana

bilangan kappa merupakan pengujian terhadap kadar lignin yang masih tersisa

dalam pulp yang dihasilkan setelah pemasakan, sedangkan viskositas merupakan

parameter untuk menentukan pulp yang berkekuatan tinggi. Jadi, pada proses

pemasakan sangat penting dilakukan pengontrolan terhadap H-faktor untuk

mendapatkan kematangan chip yang diinginkan.

Dari tabel data dan grafik, kita dapat melihat bagaimana hubungan antara

H-faktor terhadap bilangan kappa dan viskositas, dimana H-faktor berbanding

terbalik dengan bilangan kappa dan viskositas. Dan dari hasil perhitungan nilai

rata-rata dapat diketahui bahwa kontrol terhadap H-faktor kurang diperhatikan,

sehingga H-faktor target yang seharusnya 2203,` dimana telah dibahas

sebelumnya bahwa nilai dari H-faktor, viskositas dan bilangan kappa yang kurang

stabil akan menghasilkan pulp yang kurang sesuai dengan yang diharapkan.

Adapun cara yang dapat dilakukan untuk mengontrol H-faktor ini adalah apabila

diperoleh nilai viskositas dan bilangan kappa yang melebihi target ( 11-12 Cp)

dan 12-13, maka H-faktor dapat digunakan dengan cara menambahkan waktu

pemasakan, begitu juga sebaliknya apabila viskositas dan bilangan kappa kurang

dari yang ditargetkan, maka H-faktor yang harus ditingkatkan dengan cara

meningkatkan temperatur. Adapun hal lain yang mempengaruhi ketidakstabilan

H-faktor adalah ketidakstabilan steam, mengakibatkan naik turunnya temperatur,

BAB 5

KESIMPILAN DAN SARAN

5.1 Kesimpulan

Dari hasil pengamatan dan pembahasan data, dapat diambil kesimpulan sebagai

berikut:

1. Hubungan antara H-faktor adalah berbanding terbalik dengan bilangan

kappa dan viskositas

2. H-faktor standart yang digunakan diunit digester PT. Toba Pulp

Lestari,Tbk adalah 2203

3. Faktor yang mempengaruhi proses pemasakan selain H-faktor adalah AA

charge

5.2 Saran

1. Diharapkan pada saat pemasakan di unit digester, H-faktor harus selalu

dikontrol agar target yang diinginkan dan hasil pulp dengan kualitas yang

tinggi sesuai permintaan konsumen.

2. Diharapkan adanya peningkatan kerjasama antara operator dan mekanik

DAFTAR PUSTAKA

Anonymous, 2003.Module Bleaching.Porsea: PT.Toba Pulp Lestari

Arif,H.2003.Kraft Pulping Tinjauan Proses Kimia. TAPPI-Press

Dumanauw, J.F.1990.Mengenal Kayu. Yogyakarta : Penerbit Kanisius

Fengel,D. dan wagener,G.1995.Kayu Mulia, Ultrastruktur, reaksi-reaksi.

Terjemahan Hardjojo sastrohamidjojo. Yogyakarta : Gadjah Mada

University Press

Haygreen,J.H.1996. Hasil Hutan Dan Ilmu Kayu. Terjemahan Sudjipto. A.

Hadikusumo. Yogjakarta : Gadjah Mada University Press

PT. TPL.2002. Buku Manual Training Digester Plant. Parmaksian: Learning and

Development Centre.

Sirait,S.2003.Buku Manual Training Digester Plant.Porsea: PT.Toba Pulp Lestari

Sjostrom,E.1995.Kimia Kayu,Dasar-dasar dan penggunaan.Edisi Kedua.

Yogyakarta: Gadjah Mada University Press

Smith,K.E.1981.Pulping Processess,Mills Operations,Technology and Practices.

San Fransisco: Miller Freeman Publications,Inc

Wilcox,W.W,1991.Wood As A Building Material.New York: John Willey &