PENGARUH STRENGHT WHITE LIQUOR TERHADAP KAPPA

NUMBER PADA PROSES PEMASAKAN DI DIGESTER UNIT FIBER LINE DI

PT. TOBA PULP LESTARI, Tbk-SOSOR LADANG

TUGAS AKHIR

YENNI SUGIARTI MARPAUNG 082409047

PROGRAM STUDI DIPLOMA-3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGARUH STRENGHT WHITE LIQUOR TERHADAP KAPPA NUMBER

PADA PROSES PEMASAKAN DI DIGESTER UNIT FIBER LINE DI PT.

TOBA PULP LESTARI, TbK-SOSORLADANG

TUGAS AKHIR

Diajukan untuk melengkapi tugas dan memenuhi syarat untuk mencapai gelar Ahli Madya

YENNI SUGIARTI MARPAUNG 082409047

PROGRAM STUDI DIPLOMA-3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul :PENGARUH STRENGHT WHITE LIQUOR TERHADAP KAPPA NUMBER PADA PROSES PEMASAKAN DI DIGESTER UNIT FIBER LINE DI PT. TOBA PULP LESTARI, Tbk-SOSORLADANG Kategori :KARYA ILMIAH

Nama :YENNI SUGIARTI MARPAUNG Nomor Induk Mahasiswa :082409047

Program Studi :DIPLOMA (D3) KIMIA INDUSTRI Departemen :KIMIA

Fakultas :MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, Juni 2011

Diketahui/Disetujui oleh Koordinator Program Studi Kimia Industri Dosen Pembimbing

Dra. Emma Zaidar Nst, M.si Dr.Yuniarti Yusak, MS NIP. 195512181987012001 NIP. 130 809 726

Ketua Departemen Kimia FMIPA USU

Dr. Rumondang Bulan, MS NIP. 195408301985032001

PENGARUH STRENGHT WHITE LIQUOR TERHADAP KAPPA NUMBER PADA PROSES

PEMASAKAN DI DIGESTER UNIT FIBER LINE PT. TOBA PULP

LESTARI,Tbk-SOSORLADANG

TUGAS AKHIR

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan

dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2011

PENGHARGAAN

Puji syukur penulis panjatkan kepada Allah SWT atas segala berkah dan rahmat-Nya

sehingga penulis dapat menyelesaikan karya ilmiah ini dengan judul “Pengaruh strength white

liquor terhadap kappa number pada proses pemasakan di unit digester PT. Toba Pulp Lestari,Tbk-Sososrladang”.Tugas akhir ini merupakan syarat untuk memperoleh gelar Ahli Madya pada jurusan Kimia Industri D-3 Fakultas Matematika dan Ilmu Pengetahuan Alam

(FMIPA) Universitas Sumatera Utara Medan.

Secara khusus penulis ingin mengucapkan terima kasih yang tak terhingga kepada

kedua orang tua tercinta Ayahanda Angkup Marpaung dan Ibunda Sartimah Sipahutar yang telah

memberikan dukungan moril, spiritual dan materil sehingga penulis dapat menyelesaikan tugas

akhir ini.

Dan juga kepada saudara-saudara tercinta B’Anwar, B’Sholihin, K’Desi dan B’Malik

yang banyak membantu penulis dalam banyak hal sehingga tugas akhir ini dapat terselesaikan

dengan baik.

Pada kesempatan ini penulis juga ingin menyampaikan terima kasih kepada semua

pihak yang telah ikut membantu penulis dalam menyelesaikan tugas akhir ini antara lain:

1. Ibu Dr. Yuniarti Yusak, MS selaku dosen pembimbing yang telah membimbing dan

mengarahkan penulis dalam menyelesaikan karya ilmiah ini

2. Ibu Dr. Rumondang Bulan, MS selaku ketua Departemen Kimia FMIPA USU

3. Ibu Dra. Emma Zaidar selaku koordinator jurusan Kimia Industri

4. Bapak Irwan Kelana Putra selaku ketua Learning & Development Center yang telah

memberikan kesempatan untuk melekukan praktek kerja lapangan di PT. Toba Pulp Lestari

5. Bapak Ir. Suhunan Sirait selaku pembimbing lapangan yang telah membimbing dan

6. Bang Sefliadi, bang Mestika Nugraha, bang Frans, bang Ganda, bang Swandi, Pak Sinaga,

Pak Marpaung, Bang Boby yang telah banyak memberikan bantuan materi selama praktek

kerja lapangan berlangsung

7. Teman-teman separtner selama PKL Eka , Herdianus, Bernando, Rohani yang telah menjadi

teman penulis selama melaksanakan PKL .

8. Teman-teman seperjuangan jurusan Kimia Industri khususnya stambuk ‘08

Penulis menyadari bahwa karya ilmiah ini masih jauh dari sempurna.Dalam hal ini

penulis dengan segala kerendahan hati mengharapkan masukan baik berupa kritikan maupun

saran yang membangun dari pembaca demi kesempurnaan tugas akhir ini.

Medan, Juni 2011

ABSTRAK

White liquor merupakan cairan pemasak yang digunakan dalam proses pemasakan di PT. Toba

Pulp Lestari. Strenght white liquor sangat mempengaruhi proses delignifikasi, yaitu proses

penghilangan lignin yang dinyatakan dengan bilangan kappa. Semakin tinggi strength white

liquor semakin rendah bilangan kappa, sebaliknya semakin rendah strength white liquor semakin

sulit untuk menghilangkan lignin. Strenght white liquor analisa yang optimal untuk mencapai

THE INFLUENCE OF STRENGHT WHITE LIQUOR TO KAPPA NUMBER ON COOKING PROCESS AT DIGESTER UNIT FIBER LINE PT. TOBA PULP

LESTARI,Tbk - SOSOR LADANG

ABSTRACT

White liquor is the cooking liquid used in the cooking process at digester in PT, Toba Pulp

Lestari. Strenght white liquor greatly affect the delignification process of lignin removal process

set fort in the numbers of kappa. Hight strenght white liquor, lower of kappa number and lower

strenght white liquor, more difficult to eliminate the lignin. Strenght white liquor optimal analysis

DAFTAR TABEL

Halaman

Tabel 2.1. Komponen Kimia Kayu Menurut Golongan kayu 9

Tabel 4.1. Data Pengamatan Pada Saat Proses Pemasakan Berlangsung 37

Tabel 4.2. Data Pengamatan Di Laboratorium 38

Tabel 4.3. Hasil Perhitungan Analisa Pengujian Alkali Aktif 39

Tabel 4.4. Faktor koreksi Perbedaan Persentase kalium Permanganat 41

Tabel 4.5. Hasil Perhitungan cairan pemasak Dalam Sekali Pemasakan 43

Tabel 4.6. Data Pengaruh Strenght White Liquor terhadap Kappa Number 43

Tabel 4.7. Data Metode Least Square 44

DAFTAR GAMBAR

ABSTRAK

White liquor merupakan cairan pemasak yang digunakan dalam proses pemasakan di PT. Toba

Pulp Lestari. Strenght white liquor sangat mempengaruhi proses delignifikasi, yaitu proses

penghilangan lignin yang dinyatakan dengan bilangan kappa. Semakin tinggi strength white

liquor semakin rendah bilangan kappa, sebaliknya semakin rendah strength white liquor semakin

sulit untuk menghilangkan lignin. Strenght white liquor analisa yang optimal untuk mencapai

THE INFLUENCE OF STRENGHT WHITE LIQUOR TO KAPPA NUMBER ON COOKING PROCESS AT DIGESTER UNIT FIBER LINE PT. TOBA PULP

LESTARI,Tbk - SOSOR LADANG

ABSTRACT

White liquor is the cooking liquid used in the cooking process at digester in PT, Toba Pulp

Lestari. Strenght white liquor greatly affect the delignification process of lignin removal process

set fort in the numbers of kappa. Hight strenght white liquor, lower of kappa number and lower

strenght white liquor, more difficult to eliminate the lignin. Strenght white liquor optimal analysis

BAB I PENDAHULUAN

1.1.Latar Belakang

Di Era Globalisasi ini, kertas merupakan bahan produk yang banyak dipergunakan oleh

manusia. Semakin meningkatnya kebutuhan akan kertas, secara langsung kebutuhan akan pulp

sebagai bahan baku juga semakin meningkat. Pulp sebagai bahan baku kertas dapat dibuat dari

semua jenis kayu, baik jenis kayu yang berserat panjang (hard wood) maupun kayu yang berserat

pendek (soft wood). Pulp (bubur kayu) merupakan bahan baku dalam pembuatan kertas, rayon

dan senyawa-senyawa kimia turunan selulosa lainnya.

Proses pembuatan pulp yang paling banyak dipakai saat ini adalah proses sulfat atau

disebut juga proses kraft. Kraft berasal dari bahasa Jerman yang berarti kuat. Kekuatan proses

kraft ini dikarenakan adanya bahan kimia yang terkandung dalam larutan pemasak (white liquor).

Yang menjadi target pada proses ini adalah untuk memisahkan serat-serat yang terdapat dalam

kayu secara kimia dan melarutkan sebanyak mungkin lignin yang terdapat pada dinding-dinding

serat. Proses pembuatan bubur kertas (pulp) yaitu dengan cara memasak serpihan kayu (chip)

dalam suatu bejana besar yang disebut dengan digester.

Proses pembuatan pulp di PT.Toba Pulp Lestari dikenal dengan proses pemasakan

(cooking). Proses cooking terjadi dalam beberapa tahapan yaitu:

1. Chip filling yaitu pengisian chip dari chip pile kedalam digester

2. Pre-Hydrolysis yang terjadi dalam tiga tahap yakni :

- Pre-Hydrolysis Kraft Ramp yaitu untuk menaikkan suhu dalam digester dari

165-170°C

- Pre-Hydrolysis Kraft Cook yaitu untuk mempertahankan temperatur yang telah

dicapai P-factor.Target P-factor 250. P-factor yang telah dicapai bertujuan untuk

menghilangkan kandungan pentosan dalam pulp.

- Pre-Hydrolysis Kraft Relief yaitu untuk menurunkan tekanan dalam digester dari

7-3 bar

3. Liquor filling yaitu pengisian liquor kedalam digester yang terdiri dari Black Liquor (

yang digunakan sebagai pengencer) dan White Liquor (yang digunakan sebagai cairan

pemasak) yang terdiri dari NaOH dan Na2S.

4. Kraft Ramp yaitu untuk menaikkan temperatur dalam digester yaitu 165-170°C

5. Kraft cook yaitu untuk mempertahankan temperatur yang telah dicapai pada saat kraft

ramp yaitu 165-170°C. Dimana temperatur ini dipertahankan sampai dicapai

H-factor.Target H-factor 1500. H-factor yang telah tercapai menunjukkan bahwa chip telah

masak.

6. Blowing yaitu pemindahan bubur kayu yang telah masak kedalam blow tank (tempat

penampungan sementara).

Pada saat proses pemasakan stenght white liquor merupakan variabel yang perlu

diperhatikan, karena baik tidaknya kualitas pulp yang dihasilkan sangat dipengaruhi oleh strength

white liquor. Oleh karena itu perlu dijaga strength white liquor yang digunakan yaitu 104-106 gpl

dengan NaOH (target 78-85 gpl) dan Na2S (target 25-28 gpl).

Standard mutu pulp setelah proses pemasakan biasanya ditentukan dari besar kecilnya

kandungan lignin yang terdapat dalam pulp. Lignin diukur sebagai kappa number (bilangan

kappa). Untuk mencapai target kappa number yang diharapkan strength white liquor merupakan

faktor yang perlu diperhatikan. Strenght white liquor yang rendah meningkatkan kappa number

yang menyebabkan pulp tidak terpisah dari ikatan lignin sehingga memperkuat penggunaan

menyebabkan fiber (serat) sellulosa juga ikut terserang yang menyebabkan pulp menjadi rapuh

dan mudah sobek.

Oleh karena itu, Strenght white liquor perlu diperhatikan untuk memperoleh target kappa

number yang diharapkan. Berdasarkan hal tersebut, penulis tertarik untuk mengangkat masalah

ini sebagai pembahasan dalam tugas akhir yang berjudul

“ Pengaruh Strength White Liquor Terhadap Kappa Number Pada Proses Pemasakan di Digester Unit Fiber Line PT. Toba Pulp Lestari. Tbk-Sosor Ladang”.

1.2. Permasalahan

Standard mutu pulp yang diperoleh setelah proses pemasakan dapat ditentukan dari

banyaknya kandungan lignin yang masih terdapat dalam pulp yang disebut sebagai bilangan

kappa (kappa number), dimana kappa number sangat dipengruhi oleh strength white liquor yang

digunakan saat pemasakan. Dari uraian diatas yang menjadi permasalahan dalam pembahasan ini

adalah “bagaimana pengaruh strength white liquor terhadap kappa number”

1.3. Tujuan

Untuk mengetahui pengaruh strenght white liquor dan menentukan strenght white liquor

yang optimal untuk mencapai kappa number target agar diperoleh kualitas pulp yang diharapkan.

1.4. Manfaat

Sebagai sumber informasi mengenai pengaruh strenght white liquor yang digunakan

BAB II

TINJAUAN PUSTAKA

2.1. Teori umum kayu

Kayu berasal dari berbagai jenis pohon yang memiliki sifat yang berbeda-beda. Bahkan

kayu berasal dari satu pohon memiliki sifat yang agak berbeda, jika dibandingkan dari ujung dan

pangkalnya. Sifat yang dimaksud tersebut antara lain yang bersangkutan dengan sifat-sifat

anatomi kayu, sifat-sifat fisik, sifat-sifat mekanik, dan sifat-sifat kimianya.

2. 2. Sifat-sifat umum kayu 2. 2.1. Sifat fisik kayu

Beberapa hal yang tergolong dari sifat-sifat fisik kayu adalah: berat jenis, keawetan alami,

warna higroskopis, berat dan kekerasan.

A. Berat jenis

Berat jenis merupakan petunjuk penting bagi aneka sifat kayu. Makin berat kayu tersebut,

umumnya makin kuat pula kayunya. Semakin ringan suatu jenis kayu, akan berkurang pula

kekuatannya. Berat jenis antara lain ditentukan oleh dinding sel, kecilnya rongga sel yang

membentuk pori-pori. Berat jenis diperoleh dari perbandingan antara berat suatu volume kayu

tertentu dengan volume air yang sama pada suhu standar.

B. Keawetan alami kayu

Keawetan alami adalah ketahanan kayu terhadap serangan dari unsur-unsur perusak kayu

dari luar seperti : jamur, rayap, bubuk, cacing laut, dan makhluk lainnya yang diukur dengan

jangka waktu tahunan. Keawetan kayu tersebut disebabkan oleh adanya suatu zat didalam kayu

bagi perusak-perusak kayu, sehingga perusak kayu tersebut tidak sampai masuk dan tinggal

didalamnya serta merusak kayu.

C. Warna kayu

Ada beraneka ragam warna kayu antara lain warna kuning, keputih-putihan, cokelat

muda, cokelat tua, kehitam-hitaman, kemerah-merahan, dan lain sebagainya. Hal ini disebabkan

oleh zat-zat pengisi warna dalam kayu yang berbeda-beda. Warna sesuatu jenis kayu dapat

dipengaruhi oleh faktor-faktor berikut: tempat didalam batang, umur pohon, kelembapan udara.

Kayu keras umumnya memiliki warna yang lebih jelas atau lebih gelap daripada warna bagian

kayu yang ada disebelah luar kayu keras.

D. Higroskopis

Kayu mempunyai sifat higroskopis yaitu dapat menyerap atau melepaskan air atau

kelembapan. Kelembapan kayu sangat dipengaruhi oleh kelembapan dan suhu udara pada suatu

saat. Makin lembap udara yang disekitarnya akan makin tinggi pula kelembapan kayu sampai

tercapai keseimbangan dengan lingkungannya.

E. Tekstur

Tekstur adalah ukuran relatif sel-sel kayu, yaitu serat-serat kayu.

Berdasarkan teksturnya kayu digolongkan menjadi:

a. Kayu bertekstur halus, contoh giam, lara, kulim

b. Kayu bertekstur sedang, contoh: jati, sonokeling

c. Kayu bertekstur kasar, contoh: kempas, meranti.

F. Serat

Bagian ini terutama menyangkut sifat kayu yang menunjukkan arah umum sel-sel kayu

didalam kayu terhadap sumbu batang pohon asal potongan tadi. Arah serat ditentukan oleh arah

kayunya sejajar dengan sumbu batang. Jika arah sel-sel itu menyimpang atau membentuk sudut

terhadap sumbu panjang batang dikatakan kayu itu berserat mencong.

2. 2. 2. Sifat mekanik kayu

Sifat-sifat mekanik atau kekuatan kayu adalah kemampuan kayu untuk menahan muatan

dari luar. Yang dimaksud dengan muatan dari luar yakni gaya-gaya diluar benda yang

mempunyai kecenderungan untuk mengubah bentuk dan besarnya benda. Dalam hubungan ini

dibedakan beberapa macam kekuatan sebagai berikut:

A. Keteguhan tarik

Kekuatan atau keteguhan tarik suatu jenis kayu ialah kekuatan kayu untuk menahan

gaya-gaya yang berusaha untuk menarik kayu itu. Kekuatan tarik terbesar pada kayu ialah sejajar arah

serat.

B. Keteguhan tekan / kompresi

Keteguhan tekan suatu jenis kayu ialah kekuatan kayu untuk menahan muatan jika kayu

itu dipergunakan untuk penggunaan tertentu. Dalam hal ini dibedakan 2 macam kompresi yaitu

kompresi tegak lurus arah serat dan kompresi sejajar arah serat. Keteguhan kompresi tegak lurus

arah serat menentukan ketahanan kayu terhadap beban. Keteguhan kompresi tegak lurus pada

semua jenis kayu lebih kecil daripada keteguhan kompresi sejajar arah serat.

C. Keteguhan geser

Yang dimaksud dengan keteguhan geser ialah suatu ukuran kekuatan kayu dalam hal

kemampuannya menahan gaya-gaya yang membuat suatu bagian kayu tersebut bergeser atau

bergelincir dari bagian lain didekatnya.

D. Keteguhan lengkung (lentur)

Yaitu kekuatan untuk menahan gaya-gaya yang berusaha untk melengkungkan kayu atau

2. 2. 3. Sifat Kimia kayu

Komponen kimia dalam kayu mempunyai arti yang penting karena menentukan kegunaan

sesuatu jenis kayu, juga dengan mengetahuinya dapat membedakan jenis-jenis kayu. Susunan

kimia kayu digunakan sebagai pengenal ketahanan kayu tehadap serangan makhluk penyerang

kayu. Selain itu dapat pula menentukan pengerjaan dan pengolahan kayu sehingga didapat hasil

yang maksimal.

2.3. Komponen kimia kayu

Pada umumnya komponen kimia kayu daun lebar dan kayu daun jarum terdiri dari tiga

unsur :

- Unsur karbohidrat terdiri dari sellulosa dan hemisellulosa

- Unsur non-karbohidrat terdiri dari lignin

- Unsur yang diendapkan dalam kayu selama proses pertumbuhan dinamakan zat

ekstraktif.

Komposisi unsur-unsur kimia dalam kayu adalah :

- Karbon 50 %

- Hidrogen 6 %

- Nitrogen 0,04 – 0,10 %

- Abu 0,20 – 0,50 %

- sisanya adalah oksigen

Komponen kimia kayu sangat bervariasi, karena dipengaruhi oleh faktor tempat tumbuh,

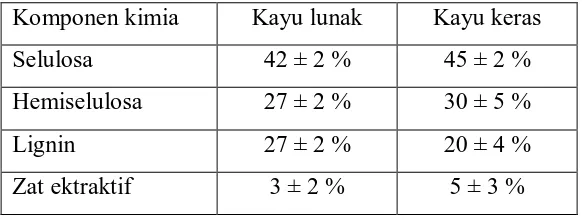

Tabel 2.1. Komponen Kimia Kayu Menurut Golongan Kayu

Komponen kimia Kayu lunak Kayu keras Selulosa 42 ± 2 % 45 ± 2 % Hemiselulosa 27 ± 2 % 30 ± 5 % Lignin 27 ± 2 % 20 ± 4 % Zat ektraktif 3 ± 2 % 5 ± 3 %

Sumber : Buku Manual Training PT. Toba Pulp Lestari, Tbk

Sepanjang menyangkut komponen kimia kayu, maka perlu dibedakan antara

komponen-komponen makromolekul utama dinding sel selulosa, poliosa (hemiselulosa) dan lignin, yang

terdapat pada semua kayu, komponen-komponen minor dengan berat molekul kecil (ekstraktif

dan zat-zat mineral), yang biasanya lebih berkaitan dengan jenis kayu tertentu dalam jenis dan

jumlahnya.

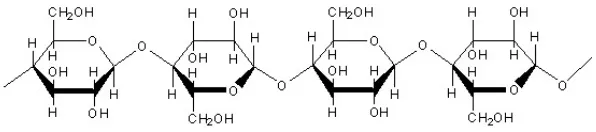

2.3.1. Selulosa

Selulosa merupakan komponen utama dinding sel kayu yang tidak dapat larut dalam air.

Komponen ini banyak mengandung unit gula (glukosa). Selulosa merupakan polimer berantai

panjang dengan rumus kimia (C6H10O5)n, dimana ‘n’ adalah sejumlah pengulangan unit gula atau

derajat polimerisasi (DP). Semakin tinggi DP maka pulp yang dihasilkan akan semakin tahan

degredasi terhadap pengaruh temperatur, bahan kimia dan serangan biologis. Kebanyakan serat

untuk pembuatan kertas mempunyai berat rata-rata derajat polimerisasi dalam range 600-1500.

Menurut James (1969). Ketersediaan selulosa dalam jumlah besar akan membentuk serat yang

kuat, berwarna putih, tidak larut dalam air dan tidak larut dalam pelarut-pelarut organik serta

Gambar 1. Struktur selulosa

(Fengel,D. 1995)

2.3.2. Hemiselulosa

Berbeda dengan selulosa yang merupakan homopolisakarida, hemiselulosa merupakan

heteropolisakarida. Seperti halnya selulosa kebanyakan hemiselulosa berfungsi sebagai bahan

pendukung dalam dinding-dinding sel. Hemiselulosa relatif mudah dihidrolisis oleh asam

menjadi komponen-komponen monomernya yang terdiri dari D-glukosa,

galaktosa, xilosa, L-arabinosa, dan sejumlah kecil L-ramnosa disamping menjadi asam

D-glukuronat, asam 4-O-metil-D-D-glukuronat, dan asam D-galakturonat. Kebanyakan hemiselulosa

mempunyai derajat polimerisasi hanya 200.

2.3.3. Lignin

Lignin dapat dihidrolisis dari kayu bebas ekstraktif sebagai sisa yang tidak larut setelah

penghilangan polisakarida dengan hidrolisis. Secara alternatif, lignin dapat dihidrolisis dan

diekstraksi dari kayu atau diubah menjadi turunan yang larut. Perkembangan proses pembuatan

pulp secara teknis menimbulkan perhatian yang lebih besar terhadap lignin dan reaksi-reaksinya.

Dalam tahun 1987, Peter Klason mempelajari komposisi lignosulfonat dan mengemukakan

mengusulkan bahwa lignin merupakan zat makromolekul dan sepuluh tahun kemudian, bahwa

unit-unit koniferil alkohol tesrikat satu sama lain dengan ikatan-ikatan eter.

2.3.4. Ekstraktif

Beraneka ragam komponen kayu, meskipun biasanya merupakan bagian kecil, larut dalam

pelarut-pelarut organik netral atau air. Mereka disebut Ekstrakrif. Ekstraktif terdiri atas jumlah

yang sangat besar dari senyawa-senyawa tunggal tipe lipofil maupun hidrofil. Ekstraktif dapat

dipandang sebagai konstituen kayu yang tidak struktural, hampir seluruhnya terbentuk dari

senyawa-senyawa ekstraseluler dan berat molekul rendah.

2.4. Proses Pembuatan Pulp

Pemisahan serat selulosa dari bahan-bahan yang bukan serat didalam kayu dapat

dilakukan dengan berbagai macam cara/proses, yaitu:

1. Proses Mekanik

2. Prose Semikimia

3. Proses Kimia

Perbedaan utama diantara berbagai proses pembuatan kertas ialah metode yang

digunakan untuk menyelesaikan langkah-langkah pertama pembuatan pulp. Cara mekanis,

cara kimia, atau energi panas atau kombinasinya digunakan dalam memproduksi pulp.

Bentuk energi yang digunakan sebagian besar menentukan hasil dan sifat-sifat pulp.

2.4.1. Proses Mekanik

Dua metode yang lazim digunakan untuk memproduksi pulp mekanis ialah poses kayu

asah batu dan kayu asah mesin penghalus. Batu asah tepatnya adalah sebuah batu besar yang

serat dari permukaan kayu, dan sesudah itu suatu aliran air membawa pergi serat-serat yang

terkumpul tersebut.

Suatu metode pembuatan pulp mekanis yang lebih baru dan populer melibatkan

penggunaan mesin penghalus yang terdiri atas dua lempeng logam beralur yang dapat dirapatkan

dan diputar pada arah yang berlawanan. Pada kedua tipe mesin penghalus tatal-tatal kayu

digerakkan oleh suatu mekanisme pengumpan sekrup kedalam pusat mesin dengan tatal-tatal

yang harus lewat diantara dua lempeng yang diletakkan secara rapat, gerak mekanis yang

dihasilkan mengubah tatal-tatal menjadi serat.

Dalam pembuatan pulp secara mekanik, pemisahan serat dilakukan dengan cara

menggunakan tenaga mekanik. Proses ini dilakukan dengan menggerinda kayunya menjadi serat

pulp dan menghasilkan rendemen sebesar 90-95 %, tetapi menyebabkan kerusakan pada serat.

Penggunaan pulpyang dihasilkan pada proses mekanik ini nilainya kecil sekali, juga pulp itu

masih mengandung banyak lignin, dan serat-seratnya tidak murni sebagai serat.

2.4.2. Proses Semikimia

Proses semikimia meliputi pengolahan cara kimia yang diikuti dengan perbaikan secara

mekanik dan beroperasi pada rendemen yang tingginya dibawah proses mekanik. Biasanya bahan

kimia yang digunakan pada proses ini adalah sodium sulphite

2.4.3. Proses Kimia

Pada proses kimia, bahan-bahan yang terdapat ditengah lapisan kayu akan dilarutkan agar

serat dapat terlepas dari zat-zat yang mengikatnya. Hal yang merugikan pada proses ini adalah

randemen yang rendah yaitu 45-55 %.

Proses kimia dibagi menjadi tiga kategori:

1. Proses Soda

2. Proses Sulfit

1. Proses Soda

Dalam proses soda, kayu dimasak dengan larutan sodium hidroksida. Larutan sisa

pemasakan dipekatkan dan kemudian dibakar, yang akan menghasilkan sodium karbonat, dan

apabila diolah dengan menambahkan batu kapur akan menghasilkan sodium hidroksida. Nama

proses “soda” karena bahan kimia yang ditambahkan kedalam prosesnya berupa sodium

karbonat. Proses ini sekarang tidak dipakai lagi. (Anonim,2002)

2. Proses Sulfit

Dari segi kimia, lindi pemasak pulp sulfit berbeda-beda tergantung pada bentuk-bentuk

yang mungkin dari belerang dioksida dalam larutan berair dan macam basa yang ditambahkan

pada sistem ini. Dalam pembuatan pulp sulfit komposisi lindi pemasak diberi ciri dengan istilah

belerang dioksida bebas, gabungan dan total, yang dinyatakan dengan SO2/100 ml lindi.

Meskipun kecenderungan umum dalam perluasan kapasitas pulp kimia menunjukkan

pembuatan pulp kraft lebih unggul dari yang lain. Ada beberapa faktor yang dapat meningkatkan

pembuatan pulp sulfit dikemudian hari, yang meliputi keuntungan-keuntungan pulp sulfit yang

telah diketahui terhadap pulp kraft yaitu :

- Rendemen yang lebih tinggi pada bilangan kappa tertentu, yang mengakibatkan

kebutuhan kayu lebih rendah

- Derajat putih pulp yang tidak dikelantang lebih tinggi

- Keluwesan yang lebih tinggi dari pengelantangan dan pengelantangan tanpa klor

- Persoalan pencemaran lebih sedikit

3. Proses Sulfat (proses kraft)

Pembuatan pulp kraft dilakukan dengan larutan yang terdiri atas natrium hidroksida dan

natrium sulfida, yang dinamakan “lindi putih”. Menurut terminologi digunakan definisi-definisi

berikut, dimana semua bahan kimia dihitung sebagai ekuivalen natrium dan dinyatakan sebagai

berat NaOH dan Na2O.

Alkali total semua garam natrium

Alkali yang dapat dititrasi NaOH + Na2S + Na2CO3

Keuntungan-keuntungan dari proses sulfat ini adalah :

- Pulp yang dihasilkan mempunyai kekuatan yang tinggi

- Dapat dipakai untuk proses pembuatan pulp dari bahan baku kayu dari spesies yang

bebeda

- Tersedianya bahan kimia pengganti dengan berbagai alternatif dan harganya tidak

mahal.

- Tersedianya peralatan-peralatan operasi yang standard

- Banyak pilihan yang dapat dipakai untuk proses pemucatan

- Dampak pencemarannya dapat dikatakan sangat rendah

- Pendaur-ulangan bahan kimianya sangat efisien

- Pendaur-ulangan panas yang begitu efisien

- Masalah getah (pitch) dari kayu yang mengandung resin-resin sangat berkurang

Tujuan Pembuatan Pulp dengan proses kraft

Yang menjadi target pada proses ini adalah untuk memisahkan serat-serat yang terdapat

dalam kayu secara kimia dan melarutkan sebanyak mungkin lignin yang terdapat pada

dinding-dinding serat. Pemisahan serat terjadi karena larutnya lignin yang ada diantara/ditengah-tengah

“lamella” yang berfungsi sebagai pengikat serat. Bahan kimia yang terdapat dalam larutan

pemasak juga merembes/terserap kedinding serat dan melarutkan lignin yang terdapat

didalamnya.

2.5. Proses pembutan pulp di PT. Toba Pulp Lestari 2.5.1. Penanganan bahan baku

Kayu dari Hutan dibawa kelokasi pabrik dengan panjang 1,5-2,5 m, kemudian ditimbun

selama 2-3 bulan untuk mengurangi getah, menghilangkan kandungan air dan mempermudah

pengelupasan kulit. Kayu yang telah kering selanjutnya dibawa ketempat penampungan kayu

(wood yard), disini kayu diproses yakni dikuliti, selanjutnya dipotong-potong dengan chipper

menjadi chip dengan ukuran 5 – 35 mm. Selanjutnya chip dibawa dengan menggunakan conveyer

kedalam bejana pemasak yang disebut dengan digester.

2. 5. 2. Pemasakan (digester)

Salah satu proses yang paling penting dalam pembuatan pulp yaitu pemasakan dengan

menggunakan bahan kimia sebagai cairan pemasak. Jenis bejana yang digunakan adalah digester

yaitu bejana bertekanan dan bertemperatur tinggi. Adapun tujuan dilakukan pemasakan adalah

yang cukup besar. Chip diumpankan masuk kedalam Top separator yang terdapat diatas digester

selanjutnya masuk kedalam digester. Pemasakan berlangsung dengan langkah-langkah sebagai

berikut;

1. Chip Filling

Chip diangkut dari tempat penyimpanan atau lapangan chip dengan menggunakan

conveyor. Pengisisan chip kedalam digester merupakan langkah awal proses pemasakan dan

merupakan suatu pekerjaaan yang sangat penting pada poses pembuatan pulp. Digester yang

tidak penuh misalnya, akan mengurangi jumlah pulp yang dihasilkan digester, sebaliknya digester

yang terlalu penuh akan mengakibatkan kesulitan pada peredaran liquor dan pada saat blow.

Sebelum pengisisan chip dimulai, harus dilaksanakan hal-hal berikut:

a. Digester harus dalam keadaan kosong dan katup blownya harus sudah tertutup.

b. Top cover atau capping valve pada posisi terbuka

c. Telescopic chute harus pada posisi turun

d. Shuttle conveyor harus tepat posisinya pada digester yang akan chip filling

2. Tahap Prehydrolysis

Pada proses DKP, prehydrolysis merupakan tahapan awal dari proses pemasakan setelah

pengisisan chip. Untuk membuat serat rayon dibutuhkan pulp dengan kemurnian yang sangat

tinggi, prehydrolysis dimaksudkan untuk mengolah terlebih dahulu serpihan kayu sebelum

dimasak dengan alkali, pada proses ini, kandungan-kandungan yang bukan selulosa yang terdapat

dalam kayu, seperti selulosa yang terpotong-potong dan karbohidrat rantai pendek yang disebut

hemiselulosa akan dikeluarkan dari dalam serpihan kayu.

1. Prehydrolysis kraft Ramp yaitu untuk menaikkan suhu dalam digester. Prehydrolysis

dilakukan dalam fase uap dengan menggunakan steam. Dengan menginjeksikan langsung

low pressure steam (LPS) melalui bagian bawah digester sehingga mencapai temperatur

165-170°C

2. Prehydrolysis Kraft Cook yaitu untuk mempertahankan temperatur yang telah dicapai

pada saat prehydrolysis kraft ramp. Temperatur dipertahankan sampai dicapai factor.

P-factor yang telah dicapai bertujuan untuk menghilangkan kandungan pentosan dalam chip.

3. Prehydrolysis Kraft Relief yaitu menurunkan tekanan dalam digester. Dilakukan dengan

melakukan pengeluaran gas (gas blow) selama kira-kira 15 menit sampai tekanan dalam

digester turun dari 7-3 bar.

3. Liquor filling

Pada proses DKP pengisian liquor dilakukan setelah prehydrolysis, dimana pada proses

BKP pengisisan liquor dilakukan setelah pengisisan chip. Larutan pemasak panas yang

dimasukkan kedalam digester didapat dari relief heat rocovery system dengan temperatur 120o

C

harus dengan perbandingan yang sesuai sebagaimana dibutuhkan untuk pemasakan (white liquor)

dan black liquor penambah sebagai pengencer juga harus dengan perbandingan yang sesuai.

Penambahan white liquor didasarkan pada persentase bahan kimia yang dibutuhkan untuk

memasak dengan berat kering (bone dry atau oven dry) kayu yang dimasukkan. Persentase ini

juga tergantung dari seberapa jauh kita akan mengurangi kandungan lignin dari dalam kayu

(degree of delignification).

Alkali aktif (AA) yang dimasukkan dalam digester adalah untuk melarutkan komponen/kotoran

bukan selulosa yang terdapat dalam kayu. Bertambahnya jumlah alkali yang dimasukkan akan

melarutkan lebih banyak lagi komponen-komponen itu, sebaliknya berkurangnya jumlah alkali

banyaknya kayu yang bakal terbuang berupa reject atau serpihan kayu yang hanya sebagian saja

yang masak yang disebut knots.

4. Pemasakan dengan proses alkaline (kraft)

Proses pemasakan secara kraft dilaksanakan setelah penambahan white liquor dan black

liquor kedalam digester. Digester yang berisi chip dan larutan pemasak dipanaskan hingga

temperatur 165-170oC dan tekanan mencapai 7 bar. Pada temperatur dan tekanan ini chip

dimasak dengan alkali untuk periode tertentu. Waktu dan temperatur selama pemasakan sangat

berpengaruh terhadap kualitas pulp, jika chip dimasak dalam jangka waktu yang terlalu lama,

maka akan dihasilkan pulp dengan kualitas rendah dan dengan rendemen yang rendah pula.

Temperatur yang optimum untuk reaksi pencernaan/pemasakan adalah 170oC dan temperatur ini

harus dikontrol secara seksama. Temperatur dibawah 170oC tidak berpengaruh apa-apa terhadap

kualitas dan rendemennya, tetapi diatas 180oC akan mulai terjadi pemutusan rantai dan serat-serat

selulosa.

5. Pulp Blowing

Tujuan utama dari pengoperasian blowing adalah untuk mengeluarkan atau blow semua

isi digester kedalam tempat penampungan sementara atau blow tank. Di pabrik ini, terdapat dua

blow tank dengan masing-masing kapasitas 600 m3. Hanya satu digester yang dapat diblow

kesatu blow tank pada satu waktu tertentu, hal yang penting untuk diperhatikan agar dipastikan

bahwa ada cukup ruang dalam blow tank untuk menampung pulp yang akan diblow.

Beberapa hal yang mempengaruhi didalam proses pemasakan dapat dibagi menjadi tiga bagian

yaitu:

1. Kualitas chip

2. Sifat-sifat white liquor

1. Kualitas Chip

Kualitas chip yang akan dipakai sebagai bahan baku dalam pemasakan merupakan hal

yang sangat penting untuk diperhatikan operasi keseluruhan pabrik pulp, dimana akan

berpengaruh terhadap kualitas pulp yang akan dihasilkan.

Hal-hal yang mempengaruhi kualitas chip dapat dibagi menjadi:

1. Hal-hal yang berhubungan dengan kayu menyangkut sifat-sifatnya seperti

spesies, density dan decay

a. Wood spesies

Sebagaimana yang telah diketahui, bahwa kayu dapat dibagi menjadi dua jenis yaitu jenis

hard wood dan jenis soft wood. Kayu jenis soft wood menghasilkan pulp yang lebih kuat

dibandingkan dengan jenis hard wood karena serat-seratnya lebih panjang dan lebih lentur

dibandingkan dengan serat yang terdapat dalam kayu jenis hard wood.

Biasanya kayu jenis soft wood menghasilkan rendemen yang lebih rendah dibandingkan

dengan yang dihasilkan dari jenis hard wood bila dimasak pada kondisi yang sama. Hal ini

utamanya disebabkan hemiselulosa yang terdapat dalam soft wood lebih mudah terlarut

dibandingkan dengan yang terdapat dalam hard wood dan juga didalam kayu soft wood

terdapat lebih banyak kandungan lignin dibanding dengan hard wood.

b. Wood Density

Berat jenis kayu merupakan faktor ekonomis yang sangat penting dalam pembuatan pulp.

Dengan kayu yang lebih padat, kita dapat mengisi lebih berat pada digester dengan volume

yang sama dan keadaan ini akan menambah jumlah pulp yang diproduksi. Setiap kayu

menghasilkan jenis cell yang sama sepanjang kehidupan kayu itu. Ada perbedaan antara kayu

muda dan kayu tua dengan umur kehidupan kayu yang sama-sama 20 tahun. Perbedaan ini

Yang paling tidak menguntungkan pada proses pembuatan pulp dari kayu muda adalah

rendemen yang rendah dan pemakaian larutan pemasak (soda) yang lebih banyak dikarenakan

hal-hal sebagai berikut:

- Berat jenis yang lebih rendah

- Kandungan selulosa yang lebih sedikit

- Kandungan Hemiselulosa yang lebih banyak

- Kandungan lignin yang lebih banyak

- Serat yang lebih pendek dan lebih berbentuk jarum

c. Wood Decay

Hal ini dimungkinkan oleh adanya jenis mikroorganisme yang berbeda seperti misalnya

fungi/jamur, bakteri, ragi dan lain-lain. Pembusukan bisa saja terjadi pada kayu yang lagi

berdir atau pada penumpukan kayu.

2. Hal-hal yang berhubungan dengan pemrosesan kayu

Dapat dibedakan menjadi beberapa hal sebagai berikut:

a. Ukuran chip

b. Berat jenis keseluruhan (bulk density) dari chip

c. Kandungan air dalam chip

d. Kulit kayu dan lain bahan-bahan yang mengotori kayu

a. Ukuran Chip

Ketebalan chip merupakan hal yang sangat penting dalam proses pembuatan pulp sebagaimana

diharapkan, larutan pemasak akan meresap kedalam chip dari segala arah dengan kecepatan

yang sama. Bilamana chip terlalu tebal, larutan pemasak tidak punya cukup waktu untuk

meresap sempurna kebagian tengah chip, yang akan menyebabkan chip menjadi tidak masak.

Chip yang tidak masak ini akhirnya akan menjadi “knot” atau “shive”. Ketebalan chip yang

5 mm-35 mm.

b. Bulk Density dari Chip

Adalah tolok ukur yang sangat penting artinya selama waktu pengisian digester. Ini akan

membuktikan seberapa banyak kayu yang dapat dimasukkan kedalam digester, yang

dinyatakan dalam satuan kg/m3. Bulk density dari chip dikarenakan oleh berat jenis kayu dan

ukuran chip.

c. Kandungan air dalam chip

Juga berakibat pada rendemen pulp, kappa number dan kualitas pulp. Bila kandungan air

dalam chip sangat rendah, akan sulit bagi larutan pemasak untuk meresap kedalam chip. Adalah

penting untuk mengetahui seberapa besar kandungan air dalam chip tersebut, dan

memperhitungkan seberapa berat kayu yang sesungguhnya yang telah dimuat kedalam digester,

untuk memperhitungkan jumlah alkali yang dimasukkan dan konsentrasi larutan pada jumlah

yang tetap. Kandungan air dalam kayu diusahakan sebesar 40-50 %.

d. Kulit kayu dan bahan-bahan lain yang mengotori kayu

- Kulit kayu adalah bahan yang tidak diinginkan keberadaannya didalam chip dan ia akan

memberikan dampak yang negatif pada pulp yang akan dihasilkan. Keberadaan kulit kayu akan

menambah jumlah pemakaian larutan pemasak sehingga akan mengurangi strength dari pulp.

- Bahan pengotor lainnya bisa datang dari luar kulit kayunya sendiri seperti misalnya, pasir,

logam-logam, plastik dan lain-lain. Yang dapat mengakibatkan kerusakan pada mesin-mesin.

2. Sifat-sifat dari White liquor

White liquor digunakan sebagai media pemasak, terdiri dari beberapa bahan kimia yang

berupa larutan berair :

1. Sodium Hidroksida (NaOH)

Konsentrasi dari masing-masing zat tersebut akan memainkan peranan yang penting dalam

reaksinya dengan kayu yaitu :

a. Pengurangan pada konsentrasi alkali aktif yang berarti menambah jumlah pengencer,

berakibat pada beban penguapan yang lebih besar.

b. Pengurangan sulfidity akan berakibat pada kualitas pulp (lebih banyak pemutusan rantai

yang terjadi) karena adanya penambahan konsentrasi ion hidroksil.

c. Penambahan jumlah karbonat, menunjukkan bahwa efisiensi causticizing yang rendah,

yang disebabkan oleh adanya penambahan beban pada areal bagian washing. Hal ini juga

berakibat pada kualitas pulp dimana akan terjadi penggumpalan karbonat.

3. Pengawasan pada saat pemasakan

Hal-hal yang perlu diawasi pada saat pemasakan adalah:

a. waktu dan temperatur

Reaksi penghilangan lignin sangat tergantung pada temperatur. Penambahan temperatur sedikit

saja sudah berakibat besar terhadap reaksi penghilangan lignin, contoh pada penambahan 10oC

dari 160oC menjadi 170oC akan mengakibatkan kecepatan reaksinya dua kali lipat.

b.Jumlah Alkali yang dimasukkan

Normalnya jumlah efektif alkali yang dimasukkan dalam digester berkisar 18- 19 % (sebagai

Na2O terhadap kayu kering) tergantung dari jenis kayunya. Kondisi pemasakan dan seberapa

jauh tingkat penghilangan lignin yang akan dicapai. Jika jumlah alkali yang dimasukkan lebih

banyak maka akan mempercepat kecepatan reaksinya. Dengan menambah alkali, kita dapat

memasak dengan H-factor yang lebih rendah untuk mencapai kappa number yang sama.

Dengan bertambahnya jumlah alkali yang dimasukkan maka akan mengurangi rendemen pulp

karena jumlah hemiselulosa yang terlarut bertambah.

Pada digester yang beroperasi secara batch, dibutuhkan sejumlah efektif alkali yang

dimasukkan sebanyak kurang dari jumlah volume yang dibutuhkan untuk membasahi seluruh

chip. Weak Black Liquor (WBL) perlu ditambahkan sebagai penambah kekurangan liquornya.

Kalau WBL yang ditambahkan terlalu banyak maka akan memperbesar nilai perbandingan

liquor dengan kayu. Normalnya berkisar 1-4.

(Anonim, 2002)

2. 5. 3. Pencucian (washing)

Pulp yang berasal dari blow tank dipompakan melewati pemisahan unit kayu yang

disebut dengan pressure knotter kemudian menuju unit pencucian tiga tahap, kemudian dikirim

keunit penyaringan (screening) dan kemudian dikirim ke washer empat. Bubur kertas cokelat

setelah melalui washer empat disimpan didalam High Density Unbleach Storage Tank Tower

dengan konsistensi 12 %.

Tujuan pencucian ini adalah untuk menghilangkan atau memisahkan kandungan lignin

yang masih tersisa setelah proses pemasakan didigester sebelum dilanjutkan keproses

pemutihan (bleaching).

2. 5. 4. Pemutihan (bleaching)

Warna pada pulp yang belum putih umumnya disebabkan oleh lignin yang masih

tersisa. Penghilangan lignin bisa lebih banyak pada proses pemasakan, tetapi akan mengurangi

hasil yang banyak sekali dan merusak serat, jadi menghasilkan kualitas pulp yang rendah.

Proses pemutihan dapat dianggap sebagai suatu lanjutan proses pemasakan yang

dimaksudkan untuk mencapai brightness dan kemurnian dari pulp. Hal ini dapat dicapai

dengan cara menghilangkan atau memutihkan bahan pewarna yang masih tersisa pada pulp.

Lignin yang tersisa adalah suatu zat yang paling dominan untuk menghasilkan warna pulp,

- Memperbaiki brightness

- Memperbaiki kemurnian

- Degredasi serat selulosa seminimum mungkin

Pengurangan kandungan resin didalam pulp juga faktor lain yang penting dalam proses

pemutihan. (Sirait,S. 2003)

2. 5. 5. Operasi Pulp Machine

Pulp machine adalah hal terpenting dari operasi dipabrik pulp ini. Peralatan pulp mesin

yang ada di Toba Pulp Lestari direncanakan untuk mengubah bubur pulp yang diterima dari

bagian bleaching menjadi lembaran pulp yang sudah kering, yang mana lembaran pulp diproses

menjadi buntalan pulp/bale yang akan dijual kepelanggan.

Pulp machine fungsi utamanya adalah mengambil air sebanyak mungkin/seefisien

mungkin tanpa merusak lembaran pulp. Pulp machine adalah produksi tahap akhir, yakni jalur

proses yang sangat penting dan unik. Kalau ada kehilangan bagian produksi dibagian ini tidak

bisa dibuat kembali, tidak seperti bagian lain, dimana hasilnya dapat disimpan untuk beberapa

waktu sampai permasalahannya dapat terselesaikan, setiap menit kalau ada kehilangan produksi

berarti kehilangan penghasilan. Karena itu, kemampuan mengoperasikan dibagian pulp machine

dengan sedikit waktu yang hilang sangat diperlukan sekali, agar dapat mengambil keuntungan

didalam pabrik menyeluruh.

BAB III METODOLOGI

3.1.Di Lapangan 3.1.1. Alat

1. Shuttle conveyor

Yaitu alat pengangkut yang bergerak bolak-balik yang berfungsi untuk

mengangkut dan memindahkan chip dari chip pile kedalam digester.

2. Digester

Yaitu alat pemasak chip/serpihan kayu yang berbentuk silinder yang di-las

bersusun tegak yang mempunyai volume 200 m³ dan tinggi 18,67 mm,

diameter 4,2 m yang dirancang untuk bekerja pada tekanan tinggi hingga 12

kg/cm2, temperatur 195°C dan terdapat dua saringan yang terdapat didalam

digester.

3. Liquor Heater

Yaitu alat penukar panas yang berbentuk tegak jenis terbular yang diletakkan

berdampingan dengan digester yang berungsi sebagai alat untuk memanaskan

liquor yang kemudian dialirkan kedalam digester.

4. Pompa Sirkulasi

Yaitu pompa yang digunakan untuk mensirkulasikan cairan pemasak dari

dalam digester bagian tengah kebagian atas dan bawah digester.

5. Blow Tank

Yaitu tangki penampung bubur kayu yang sudah siap dimasak dari digester

6. Accumulator tank

Yaitu tangki untuk menampung panas dari blow tank yang dihasilkan oleh

blowing, panas tersebut diproses kembali dengan memanaskan air yang

hangat yang akhirnya panas air menjadi 70° C, air yang telah diproses akan

digunakan untuk mencuci dibagian washing dan bleaching.

7. Relief Condensor

Yaitu alat yang digunakan untuk mengembunkan panas dari digester bagian

atas pada waktu pemasakan ( pada waktu membuka relief)

8. Air Evacuation Scrubber

Yaitu alat yang digunakan untuk menyerap sisa-sisa panas dari digester

sesudah digester blowing.

9. Heating up white liquor dan black liquor system

Yaitu alat yang digunakan untuk memanaskan cairan pemasak (white liquor

dan black liquor) sebelum pemasakan pulp dimulai.

3.1.2. Bahan

1.Chip (serpihan kayu)

2. White liquor yang terdiri dari NaOH dan Na2S

3. Black Liquor ( sisa hasil pencucian yang telah dievaporasi 4. Steam (uap air bertekanan )

1. Low Pessure Steam (LPS), steam dengan tekanan rendah

2. Medium Pressure Steam (MPS), steam dengan tekanan menengah

5.Air

Air ini berasal dari cairan pemasak dan kandungan air dalam serpihan kayu.

3.1.3. Prosedur Kerja

1. Chip filling

Chip diangkut dari chip pile dengan menggunakan conveyor. Pengisian chip

kedalam digester merupakan langkah awal dari proses pemasakan.

2. Pre-Hydrolysis

Pre-Hydrolysis dilakukan dalam tiga tahap yaitu:

1. Pre-Hydrolysis kraft ramp yang bertujuan untuk menaikkan suhu

dalam digester dari 165-170°C dengan direct steam yang

menggunakan LP (Low Pressure) steam.

2. Pre-Hydrolysis kraft Cook yang bertujuan untuk mempertahankan suhu yang

telah dicapai pada saat pre-Hydrolysis kraft ramp. Suhu dipertahankan sampai

tercapai P-factor. P-factor target 250-300.Tujuan mencapai P-factor adalah

untuk menghilangkan kandungan pentosan dalam pulp.

3. Pre-Hydrolysis kraft relief yang berfungsi untuk menurunkan tekanan dari 7-3

bar

3. Liquor filling

Digunakan sebagi pengencer dan white liquor yang terdiri dari NaOH dan Na2S yang

digunakan sebagi cairan pemasak.

4. Kraft Ramp

Suhu dalam digester dinaikkan dari 165-170°C dengan sistem indirect steam

Yang menggunakan MP (Medium Pressure) steam.

5. Kraft Cook

Bertujuan untuk mempertahankan suhu dalam digester yang telah dicapai saat kraft

ramp. Suhu dipertahankan sampai diperoleh H-factor.H-factor target 1500. H-factor

yang telah tercapai menunjukkan bahwa chip dalam digester telah masak.

6. Pulp Blowing

Tujuan utama pulp bowing adalah untuk mengluarkan atau blow semua isi digester

kedalam tempat penampungan sementara (blow tank).

- Stirer

- Stopwatch

- Saringan / screener 35-40 mesh

- Vakum sheet

- Thermometer 100oC

3.2.2. Bahan

- Sampel bubur pulp dari washer 4

- Sampel white liquor

- Air destilat

- BaCL2 10 %

- Indikator Fenolftalein (PP)

- HCl 0,5 N

- Formaldehida

- Indikator Metil orange (MO)

- KMnO4 0,1 N p.a

- H2SO4 4 N p.a

- KI 0,1 N p.a

- Na2S2O3 0,1 N p.a

- Indikator starch 1 % p.a

3.2.3. Prosedur Percobaan

3.2.3.1. Menganalisa Jumlah Alkali Aktif (NaOH & Na2S) dalam White liquor

- Dipipet 2 ml white liquor dan dimasukkan kedalam Erlenmeyer 250 ml dan

- Ditambahkan 25 ml Barium Klorida (BaCl2 ) 10 %

- Ditambah indikator fenolftalein 3 tetes

- Dititrasi dengan HCl 0,5 N hingga berubah warna dari merah rose menjadi putih susu

- Dihentikan titrasi dan dicatat volume HCl yang terpakai sebagai ‘A’ ml

- Ditambahkan 5 ml formaldehida 40 %

- Dititrasi kembali dengan menggunakan HCl 0,5 N hingga berubah warna dari merah

rose menjadi putih susu

- Dihentikan titrasi dan dicatat volume HCl yang terpakai sebagai ‘B’ ml

- Ditambah 2-3 tetes indikator metil Orange

- Dititrasi kembali dengan HCl 0,5 N hingga berubah warna dari orange menjadi merah

- Dihentikan titrasi dan dicatat volume HCl yang terpakai sebagai ‘C’ ml

Jumlah Alkali Aktif dapat dihitung dengan persamaan sebagai berikut:

(2A-B) x Normalitas HCl x Berat Ekivalen Na2O NaOH =

Volume sample

2(B-A) x Normalitas HCl x Berat ekivalen Na2O Na2S =

Volume sampel

Total Alkali Aktif (TAA) = NaOH + Na2S

B = Volume kedua titrasi larutan HCl (ml)

N = Normalitas HCl

Berat ekivalen Na2O = 31

Volume sample = 2 ml

3.2.3.2. Penentuan Bilangan kappa

- Diambil sampel bubur pulp dari washer 4

- Dicuci dengan air bersih sambil disaring dengan penyaring (screener 35-40 mesh)

- Dilarutkan dalam air secukupnya dan dimasukkan kecorong buchner untuk dibentuk

menjadi sheet

- Disetrika dan dikeringkan dalam oven selama 10 menit

- Didinginkan di dalam desikator

- Ditimbang sampel kering sebanyak 2-2,5 gram

- Dimasukkan sampel kedalam beaker glass 1000 ml yang telah berisi air destilat

sebanyak 400 ml, lalu dimasukkan stirrer

- Diaduk larutan diatas magnetic stirrer dan diatur kecepatan magnetic stirrer agar pulp

fiber terpisah sempurna

- Dipipet masing-masing 50 ml larutan asam sulfat (H2SO4) 4 N dan larutan kalium

permanganate (KMnO4) 0,1 N kedalam beaker glass 100 ml

- Tambahkan campuran tersebut dengan segera kedalam beaker glass yang berisi sample

dan dengan segera hidupkan stopwatch dan dilakukan pengadukan selama10 menit

- Tepat 10 menit matikan stopwatch dan ditambah 10 ml larutan Kalium Iodida (KI) 0,1

N

Dicatat volume Larutan natrium Tiosulfat yang terpakai dalam titrasi, digunakan

sebagai “a” ml

- Diukur dan dicatat temperatur dari campuran dalam beaker glass

- Lakukan penentuan larutan blanko metode yang sama diatas tanpa menggunakan

BAB IV

HASIL DAN PEMBAHASAN

4.1. Hasil

Jumlah cairan pemasak dan strength cairan pemasak yang dimasukkan dalam digester

tergantung dari jenis kayunya, kondisi pemasakan dan seberapa jauh penghilangan lignin yang

akan dicapai. Pada saat praktek berlangsung jenis kayu yang diolah adalah kayu berserat pendek

(kayu keras) jenis pohon Eucalyptus.

Setelah mengikuti proses berlangsungnya pemasakan chips pada pembuatan pulp

data-data yang diperoleh dapat dilihat pada tabel berikut:

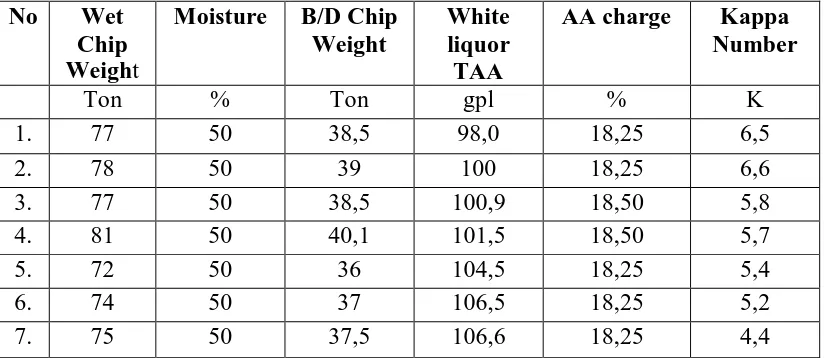

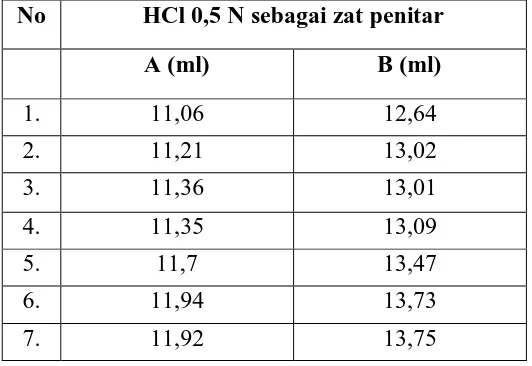

Tabel 4.1. Data Pengamatan Pada Saat Proses Pemasakan Berlangsung

Tabel 4.2. Data Pengamatan dilaboratorium

Volume titrasi analisa white liquor (lindi putih) untuk pengujian Alkali Aktif (NaOH

dan Na2S)

Dimana : A = Volume titrasi larutan HCl setelah penambahan BaCl (ml)

B = Volume titrasi larutan HCl setelah penambahan formaldehida (ml)

4.2. PEMBAHASAN

Tabel 4.3. Hasil Perhitungan Analisa Pengujian Alkali Aktif

4. 2. 2. Perhitungan untuk Pengujian Kappa Number P x F [ 1 + 0,013 (25 – t) ]

K = W

(b-a) N P =

0,1

Keterangan :

K : Bilangan Kappa

F : Faktor koreksi terhadap pemakaian permanganate, tergantung kepada

nilai P

t : Temperatur larutan

N : Normalitas Natrium Tiosulfat (Na2S2O3)

a : Volume 0,1 N Natrium Tiosulfat ( Na2S2O3) digunakan untuk sample

b : Volume 0,1 N Natrium Tiosulfat ( Na2S2O3) digunakan untuk larutan

blanko

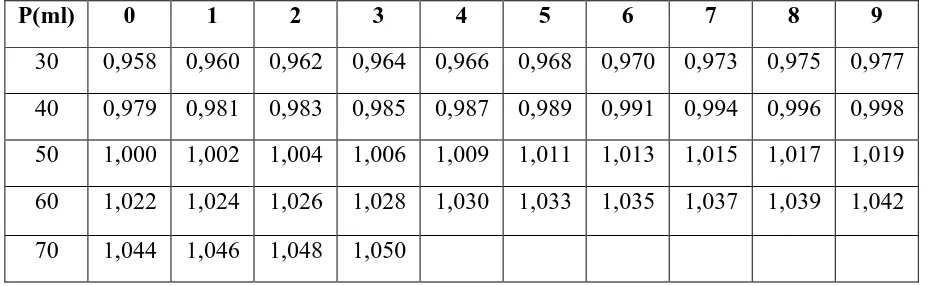

Tabel 4. 4. Faktor Koreksi Perbedaan Pemakaian Persentase Kalium Permanganat

P(ml) 0 1 2 3 4 5 6 7 8 9

30 0,958 0,960 0,962 0,964 0,966 0,968 0,970 0,973 0,975 0,977 40 0,979 0,981 0,983 0,985 0,987 0,989 0,991 0,994 0,996 0,998 50 1,000 1,002 1,004 1,006 1,009 1,011 1,013 1,015 1,017 1,019 60 1,022 1,024 1,026 1,028 1,030 1,033 1,035 1,037 1,039 1,042 70 1,044 1,046 1,048 1,050

Sumber. Technical Department PT. TPL, Tbk

4. 2. 3. Perhitungan Jumlah Cairan Pemasak

a. Jumlah chip yang digunakan = 77 ton

b. Jumlah chip kering (BD) = 50 % x jumlah chip yang digunakan

= 50 % x 77 ton

= 38,5 ton

c.Kadar air dalam chip (moisture) = 50 %

d. Kadar air dalam 77 ton chip = moisture x jumlah chip yang digunakan

= 50 % x 77 ton

= 38,5 m³

e. Strenght White Liquor = 98,0 g/l

f. AA charge = 18,25 %

g. Perbandingan cairan pemasak yang digunakan dengan serpihan kayu adalah 4 : 1

Jadi, total liquor yang digunakan = 4 x jumlah chip kering (BD)

= 154 m³

h. Jumlah Alkali Aktif yang digunakan = AA charge x jumlah chip kering

= 18,25 % x 38,5 ton

= 7,02 ton

Alkali Aktif yang digunakan i. Volume Alkali Aktif =

Strenght White Liquor

7020 kg x 1000 g/kg =

98,0 g/l x 1000 l/m³ = 71,63 m³

j. Black Liquor = Total Liquor – ( white liquor + kandungan air)

= 154 m³ - ( 71,63 m³ + 38,5 m³ )

Tabel 4. 5. Hasil Perhitungan Jumlah Cairan Pemasak dalam Sekali Pemasakan

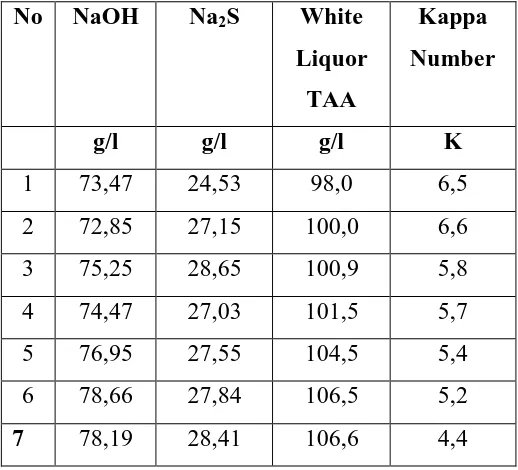

Tabel 4. 6. Data Pengaruh Strength White liquor terhadap Kappa Number

4. 2. 4. Menghitung Pemakaian Strength Alkali Aktif yang Optimal dengan Metode least Square

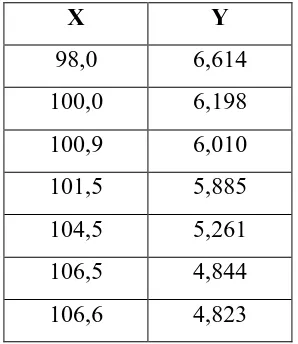

Tabe 4. 7. Data Metode Least Square

No X y x² xy

Keterangan : x = Strenght white liquor (gpl)

Tabel 4. 8. Data Analisa Regresi Linier

X Y

98,0 6,614 100,0 6,198 100,9 6,010 101,5 5,885 104,5 5,261 106,5 4,844 106,6 4,823

Menghitung Strength white liquor (alkali aktif) yang optimal untuk mencapai kappa number target

Target Bilangan kappa = 5 y = ax + b

5 = - 0,2082 x + 27,0181

- 22,081 = - 0,2082 x

x= 105,7 g/l

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Dari hasil pembahasan data diperoleh jumlah pemakaian alkali aktif sekitar

100-106 gpl dengan volume white liquor 62,87 m3- 73,79 m3 dan black liquor 43,87 m3 - 48,62

m3

Maka diperoleh tingkat kematangan (kappa number) yang sesuai dengan standard mutu yaitu 5-6

2. Dari hasil analisa regresi, hubungan strength white liquor terhadap kappa number

Diperoleh persamaan y = - 0,2082 x + 27,0181. Dengan koefisien korelasi ( r ) = 1

Yang artinya strength white liquor sangat berpengaruh terhadap kappa number.

5.2. Saran

- Pada proses cooking banyak faktor yang mempengaruhi baik tidaknya kualitas pulp yang

dihasilkan. Untuk itu perlu diperhatikan faktor-faktor tersebut seperti ukuran chip, cairan

pemasak, waktu dan temperatur, konsentrasi, sulfiditas dan juga perbandingan liquor dan kayu

- Pada proses pembuatan pulp tentunya menggunakan banyak bahan-bahan kimia baik yang

berupa zat padat, cair dan gas. Sebaiknya bahan tersebut digunakan seoptimal dan seefisien

mungkin agar tidak menimbulkan efek yang tidak diinginkan.

- Limbah yang dihasilkan pada pembuatan pulp baik yang berupa padat, cair maupun gas, yang

masih bersifat racun atau berbahaya bagi kehidupan sebaiknya diolah kembali sebelum dibuang

DAFTAR PUSTAKA

Anonim. 2002. Buku Manual Training Digester Plant. Porsea: PT. Toba Pulp Lestari Anonim. 2002. Buku manual Training Pulp Machine Plant. Porsea : PT. Toba Pulp Lestari.

Dumanauw, J. F. 1990. Mengenal Kayu. Yogyakarta: Penerbit Kanisium

Fengel, D. dan Wegener, G. 1995. Kimia kayu, Ultrastruktur, Reaksi-reaksi. Cetakan I. Yogyakarta : Gadjah Mada University Press.

Haygreen, J. G. dan Bowyer, J. L. 1986. Hasil Hutan dan Ilmu Kayu. Yogyakarta : Gadjah Mada University Press.

Sirait, S. 2003. Module Bleaching. Porsea : PT. Toba Pulp Lestari.