PENETAPAN KADAR ALKALI AKTIF DALAM WHITE LIQOURUNTUK PROSES PEMASAKAN CHIP

PADA UNIT DIGESTER DI PT.TOBA PULP LESTARI,Tbk

PORSEA

TUGAS AKHIR

MONIKA APRIANI BR KARO 142401091

PROGRAM STUDI D-3 KIMIA DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2017

PENETAPAN KADAR ALKALI AKTIF DALAM WHITE LIQOUR UNTUK PROSES PEMASAKAN CHIP

PADA UNIT DIGESTER DI PT.TOBA PULP LESTARI,Tbk

PORSEA TUGAS AKHIR

Diajukan untuk melengkapi tugas dan memenuhi syarat memperoleh Ahli madya

MONIKA APRIANI BR KARO 142401091

PROGRAM STUDI DIPLOMA-3 KIMIA DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2017

PERSETUJUAN

Judul : Penetapan Kadar Alkali Aktif Dalam White Liqour Untuk Proses Pemasakan Chip Pada Unit Digester Di PT. Toba Pulp Lestari, Tbk Porsea

Kategori : Tugas Akhir

Nama : Monika Apriani Br Karo

Nomor Induk Mahasiswa : 142401091

Program Studi : Ahli Madya (D-3) Kimia

Departemen : Kimia

Fakultas : Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Disetujui di Medan, Juli 2017

Disetujui oleh

Ketua Program Studi D-3 Kimia Dosen Pembimbing, FMIPA USU

Dr. Minto Supeno,MS Dr. Mimpin Ginting, MS

NIP: 196105091987031002 NIP: 195510131986011001

Disetujui oleh

Ketua Departemen Kimia FMIPA USU

Dr. Cut Fatimah Zuhra, M.Si NIP : 197404051999032001

PERNYATAAN

PENETAPAN KADAR ALKALI AKTIF DALAM WHITE LIQOUR UNTUK PROSES PEMASAKAN CHIP

PADA UNIT DIGESTERDI PT. TOBA PULP LESTARI,Tbk

PORSEA

TUGAS AKHIR

Saya mengakui bahwa Tugas Akhir ini adalah hasil karya saya sendiri. Kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2017

MONIKA APRIANI BR KARO 142401091

PENGHARGAAN

Puji dan Syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas segala berkat dan kasihnya sehingga penulis dapat menyelesaikan tugas akhir ini. Adapun tujuan dari penulis Karya Ilmiah ini adalah untuk memenuhi salah satu persyaratan untuk memperoleh gelar Ahli Madya di Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara. Selain itu penulis juga mengharapkan dapat menambah wawasan serta pengetahuan bagi para pembaca khususnya mahasiswa jurusan kimia.

Tugas akhir ini di tulis berdasarkan pengamatan penulis selama melaksanakan Praktek Kerja Lapangan (PKL) di Pt. Toba Pulp Lestari, Tbk, Porsea dengan judul“ Penetapan Kadar Alkali Aktif Dalam White Liqour Untuk Proses Pemasakan Chip Pada Unit Digester Di PT. Toba Pulp Lestari, Tbk Porsea”

Dalam penulisan tugas akhir ini,penulis banyak mendapatkan bantuan,motivasi dan bimbingan dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih sebesar- besarnya kepada:

1. Bapak Dr. Mimpin Ginting, MS selaku dosen Pembimbing yang telah membimbing , mengarahkan dan mendidik penulis dalam penulisan tugas akhir ini.

2. Bapak Dr.Kerista Sebayang, MS selaku Dekan Fakultas FMIPA USU 3. Kepada Dr. Cut Fatimah Zuhra, M.Si selaku Ketua Departemen Kimia

Fakultas Matemtikan Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

4. Kepada bapak Dr.Minto Supeno,MS selaku ketua jurusan D3 KIMIA 5. Kepada IbuNurhaidaPasaribu,MS selaku sekretarisjurusan D3 KIMIA 6. Teristimewa kepada orang tua saya K.Barus dan ibu S. Br Ginting atas

semua dukungan yang diberikan baik materi dan moril,

7. Kepada saudara-saudara saya Helma Melati Br Karo dan Wulan Valensya Br karo yang saya sayangi yang selalu ada dalam suka dan duka dan tetap memberi motivasi dalam menyelesaikan study Ahli Madya.

8. Buat teman-teman seperjuangan di D-3 KIMIA USU terkhusus buat Astri Requita br Tarigan, Desi Natalia Purba,Reny Wahyulita Hutabarat, Intan Novi Rahayu, Teuku Mursa, Agung Panca Prasetyo, Nova Astria Siregar, Wardatun jamilah, Adinda situmorang, Khairunnisa, Diah putri, Jani Fita Lani dan Hesri Elpriyanti.

9. Terima kasih kepada Devi Juliana, Ruth Situmorang,Tri Anggi Wardani, Feber sembiring , Eidy sinuraya, Dea br ginting yang tetap memberi motivasi dalam menyelesaikan tugas akhir ini.

10. Buat patner PkL Jani fita lani, Nova Astria Siregar, Hesri ginting

11. Karyawan- karyawan PT.Toba Pulp Lestari, Tbk Porsea Pak Arlodis Nainggolan , Bang Fantoso,Bang Pendry yang telah banyak menyumbangkan pikiran,tenaga dan waktu kepada penulis sewaktu penulis melaksanakan praktek kerja lapangan

Penulis menyadari banyak kesalahan dalam penulisan karya ilmiah ini serta isinya masih jauh dari sempurna . Penulis dalam hal ini dengan kerendahan hati sangat mengharapkan masukan berupa kritik dan saran yang membangun demi kesempurnaan karya ilmiah ini.

Akhir kata penulis banyak ucapkan terima kasih yang tidak ternilai harganya kepada semua pihak yang telah membantu demi selesainya karya ilmiah ini. Semoga Tuhan membalas budi yang telah diberikan . Harapan penulis semoga tulisan ini bermanfaat bagi kita semua.

Medan, Juli2017

PENULIS

PENETAPAN KADAR ALKALI AKTIF DALAM WHITE LIQOURUNTUK PROSES PEMASAKAN CHIP

PADA UNIT DIGESTERDI PT. TOBA PULP LESTARI, Tbk PORSEA

ABSTRAK

Alkali aktif dalam lindi putih yang digunakan pada proses pembuatan pulp sangat menentukan kualitas pulp yang dihasilkan dimana jika alkali aktif terlampau banyak akan terjadi pemutusan ikatan selulosa dan apabila terlampau rendah maka proses lignifikasi tidak sempurna. Dalam tugas akhir ini dilakukan analisa kadar alkali aktif (campuran antara Natrium hidroksida dan Natrium sulfida) dalam White Liqourpada proses digester di PT.Toba Pulp Lestari,Tbk Porsea mengikuti metode titrasi acidi alkalimetri menggunakan larutan standar HCl 0,5 N dengan penggunaan indikator yang bertahap yaitu fenolftalein yang diikuti dengan menggunakan metil orange. Dari hasil analisa yang dilakukan selama tiga hari proses diperoleh kadar alkali aktif dalam White Liqour sebesar 105,9 gr/l yang masih memenuhi standard yang telah di tetapkan.

DETERMINATIONOF ACTIVE ALKALI CONTENT IN WHITE LIQOURFOR COOKING CHIPS ON UNIT

DIGESTER IN PT. TOBA PULP LESTARI, Tbk

ABSTRACT

The active alkali in the white liquor used in the pulping process greatly determines the quality of the resulting pulp where, if the alkali is active, too much cellulosic bonding occurs and if too low the lignification process is not perfect. In this final project, the active alkali concentration analysis (mixture of Sodium Hydroxide and Sodium Sulphide) in White Liqour in digestion process at PT.Toba Pulp Lestari Tbk Porsea followed the titration method of acidi alkalimetri using standard solution of HCl 0,5 N and the use of gradual indicator Namely phenolphthalein followed by the use of methyl orange. From the results of the analysis conducted during the three-day process obtained levels of active Alkali in White Liqour of 105.9 gr / l and still meet the standards that have been set.

DAFTAR ISI

Halaman

PERSETUJUAN i

PERNYATAAN ii

PENGHARGAAN iii

ABSTRAK v

ABSTRACT vi

DAFTAR ISI vii

DAFTAR TABEL viii

DAFTAR LAMPIRAN ix

BAB I. PENDAHULUAN

1.1. Latar Belakang 1

1.2. Permasalahan 4

1.3. Tujuan 4

1.4. Manfaat 4

BAB II. TINJAUAN PUSTAKA 2.1. Kayu5

2.1.1. Sifat-sifat umum kayu 5

2.1.2. Sifat mekanik kayu 9

2.1.3. Komponen pada kayu 9

2.2. Pulp14

2.2.1. Proses Pembuatan Pulp 19

2.2.2. Faktor-Faktor Yang Mempengaruhi Proses

Pembuatan Pulp 22

2.2.3. Pemutihan Pulp 23

2.3. Penentuan kadar Alkali Aktif 26

2.3.1.Indikator Asam Basa 27

BAB III. METODE PENELITIAN

3.1. Alat-Alat 28

3.2. Bahan-Bahan 28

3.3. Prosedur Percobaan 28

BAB IV. HASIL DAN PEMBAHASAN

4.1. Data Percobaan 30

4.2. Perhitungan 30

4.3. Pembahasan 32

BAB V. KESIMPULAN DAN SARAN

5.1. Kesimpulan 35

5.2. Saran 35

DAFTAR PUSTAKA

DAFTAR TABEL

Halaman

2.1 Komposisi unsur kayu 10

2.1.1 Unsur-unsur Organik kayu 10

2.2 Komposisi lignin pada lindi hitam kraff kayu lunak 16

4.1 Data Percobaan 30

DAFTAR LAMPIRAN

Nomor Lampiran Judul Halaman

1. Digester process 36

2. Pulp production process flow diagram 37

BAB 1 PENDAHULUAN 1.1 Latar Belakang

Indonesia merupakan salah satu negara yang kaya akan sumber daya alam dan sumber daya manusia . Sumber daya alam Indonesia merupakan anugerah Tuhan Yang Maha Esa yang memiliki hutan yang luas dengan beraneka ragam jenis tumbuhan di dalamnya. Semakin berkembangnya teknologi pada saat ini banyak industri-industri yang beroperasi untuk pembanguanan ekonomi jangka panjang yang diarahkan untuk menciptakan struktur ekonomi dengan titik berat industri yang maju Salah satunya industri pulp.

Industri pulp adalah salah satu industri yang punya prospek cerah di masa mendatang. Hal ini didukung dengan adanya sumber daya alam dan sumber daya manusia serta tersedianya peluang pasar yang cukup besar baik didalam maupun diluar negeri. Industri pulp harus dijamin akan tersedianya bahan baku yang tidak terputus dengan pengelolaan hutan yang tepat dan melihat sifat alamai hutan dan kayu yang dapat diperbaharui (Dumanauw,1990).

Tujuan pembangunan industri pulp di Indonesia adalah memenuhi kebutuhan pulp yang meningkat seiring dengan perkembangan zaman, pertambahan jumlah penduduk, perkembangan dunia pendidikan dan kemajuan taraf hidup. Industri pengolahan komuditas pulp memungkinkan terciptanya mata rantai pengolahan didalam negeri . Hal ini berdampak positif terhadap perluasan kesempatan berusaha disamping menciptkan tambahan lapangan kerja.

PT. Toba Pulp Lestari (TPL) merupakan sebuah pabrik pulp yang berlokasi di Parmaksian-Toba Samosir, Porsea, Sumatera Utara , Indonesia dengan jarak tempuh kira-kira 200 km dari kota Medan.Proses pembuatan pulp di PT.TPL dilakukan dengan proses secara kimia (kraft) yang terdiri dari beberapa unit pengolahan. Unit Fiber Line merupakan unit yang sangat penting dalam proses pembuatan pulp yang dibagi menjadi 4 (empat) bagian, yaitu:

1. Digester

2. Washing/screening 3. Bleaching dan

4. Pulp Machine

Natrium Hidroksida dan Natrium Sulfida merupakan bahan kimia pemasak untuk pembuatan pulp pada proses sulfat dan proses soda. Nama kedua proses diperoleh dari bahan kimia yang dipulihkan yang digunakan untuk mengimbangi hilangnya Natrium Hidroksida, masing-masing Natrium Karbonat dan Natrium Sulfat. Natrium Hidroksida merupakan bahan kimia pemasak utama yang berfungsi untuk mempercepat kelarutan lignin, sedangkan Natrium Sulfida merupakan komponen aktif tumbuhan yang berfungsi untuk menggantikan bahan Alkali yang hilang selama proses pemasakan sehingga konsentrasi larutan pemasak alkali tetap stabil. Suhu pemasakan yang digunakan umumnya berkisar antara 170-180°C. Suhu di bawah 170°C tidak memberikan keuntungan terhadap nilai rendemen dan kualitas pulp yang dihasilkan. Selain itu terhadap suhu 180°C akan menyebabkan degradasi selulosa semakin meningkat.

Saat ini proses sulfat tidak hanya merupakan proses pembuatan pulp alkalis yang utama untuk kayu tetapi sekaligus juga merupakan proses pembuatan pulp alkalis yang utama untuk kayu, tetapi sekaligus juga merupakan proses pulp yang paling penting. Pernyataan ini didasarkan pada kenyataan bahwa pulp kraft (kraft dalam bahasa Jerman dan Swedia berarti kekuatan atau tenaga) diperoleh dalam rendeman yang lebih tinggi dan dengan sifat-sifat yang lebih unggul bila dibandingkan dengan pulp soda. Kedua, ada beberapa alasan yang telah dikenal mengapa seluruh dunia cenderung menggunakan pulp kimia selama 50 tahun terakhir dan telah mendudukkan proses sulfat lebih ke depan daripada pembuatan pulp secara sulfit (Haygeen, 1987).

Black Liqour merupakan larutan sisa pemasak yang dihasilkan dari proses pembuatan pulp yang dikenal dengan sebutan lindi hitam dan akan di proses kembali untuk menghasilkan lindi putih untuk digunakan kembali.

Cairan lindi hijau(Green liqour) tersebut mengalami pemisahan dan pengapuran dengan menggunakan kapur bakar untuk menghasilkan cairan lindi putih (white liqour) yang akan digunakan sebagai bahan kimia pemasak di dalam tungku pemasakan kayu. Endapan kapur dari unit pemisahan adalah pekat dan

dikeraskan (calcining) dengan menambahkan batu kapur ke dalam sebuah tungku kapur yang berputar guna memproduksi kapur bakar kembali yang akan digunakan untuk proses Recausticizing dari cairan lindi hijau (Sirait,2003)

Berdasarkan uraian diatas, maka penulis tertarik untuk mengambil judul

“Penetapan Kadar Alkali Aktif Dalam White LiqourUntuk Proses Pemasakan Chip Pada Unit Digester Di PT. Toba Pulp Lestari, Tbk Porsea.”

1.2 Permasalahan

Berapakah kadar alkali aktif dalam White liqour pada proses pemasakan chip yang ada di unit digester pada PT. Toba Pulp Lestari,Tbk?

1.3 Tujuan

Untuk menentukan kadar alkali aktif yang ada dalam White liqour pada proses pemasakan chip di unit digester.

1.4 Manfaat

Untuk memberikan informasi kepada perusahaan tentang hasil analisa yang di peroleh dari kadar alkali aktif dalam White liqour pada pembuatan pulp serta mengetahui apakah analisa yang diperoleh sudah memenuhi standard yang telah di tetapkan.

BAB 2

TINJAUAN PUSTAKA 2.1 Kayu

Kayu adalah salah satu produk yang paling sederhana, paling mudah digunakan kayu dapat dipotong dan dibentuk dengan mudah, digunakan dan mudah dipasang. Pada saat yang sama, kayu adalah salah satu bahan kimia yang paling kompleks. Kayu tersusun atas sel-sel yang mungil, masing-masing memiliki struktur lubang-lubang kecil, selaput dan dinding-dinding yang berlapis-lapis rumit. Kemudahan kayu untuk diubah menjadi suatu produk dan dapat lama dipergunakan, tergantung pada pengetahuan praktis akan strukturnya (Haygeen, 1987).

Tidaklah berlebihan jika dikatakan bahwa kayu merupakan salah satu produk alam yang sangat penting. Sekitar sepertiga luas permukaan lahan dunia tertutup oleh hutan yang mengandung persedian pertumbuhan total kayu sekitar 300,000 juta m3.

Produk paling penting dari pengolahan kayu secara kimia adalah pulp.

Dalam tahun 1980 pulp yang dihasilkan di seluruh dunia mencapai 123 juta ton.

Dalam periode yang sama konsumsi total kertas dan karton adalah 170 juta ton dan dari jumlah tersebut lebih dari 25 % dihasikan dari kertas bekas.

2.1.1 Sifat-sifat Umum Kayu

Kayu yang berasal dari berbagai jenis pohon memiliki sifat yang berbeda- beda. Bahkan kayu yang berasal dari satu pohonpun dapat memiliki sifat yang berbeda. Jika dibandingkan bangian ujung dengan pangkalnya untuk itu, ada baiknya jika sifat-sifat kayu tersebut diketahui terlebih dahulu, sebelum kayu dipergunakan sebagai bahan bangunan, industri kayu maupun untuk pembuatan perabot.

Beberapa hal yang tergolong dalam sifat fisik kayu adalah berat jenis, keawetan alami, warna, higroskopik, tektur, serat, berat, kekerasan, kesan raba, bau dan rasa, nilai dekoratif, dan beberapa sifat lain.

1. Berat jenis

Kayu memiliki berat jenis yang berbeda-beda, berkisar antara minimum 0,20 (kayu balsa) hingga1,28(kayu nani). Berat jenis merupakan petunjuk penting bagi aneka sifat kayu, makin berat Bjnya umumnya makin kuat pula kayunya.

Semakin ringan suatu jenis kayu, akan berkurang pula kekuatannya.

2. Keawetan alami kayu

Keawetan alami kayu ternyata berbeda-beda, maksud keawetan alami ialah ketahanan kayu terhadap serangan unsur-unsur perusak kayu dari luar misalnya jamur, rayap, bubuk, cacing laut, dan makhluk lainnya, yang diukur dengan jangka waktu ketahanan keawetan kayu tersebut disebabkan oleh adanya suatu zat di dalam kayu(zat ekstrakstif). Zat-za tersebut merupakan sebagian unsur racun bagi perusak-perusak kayu, sehingga perusak tersebut tidak sampaimerusak atau tinggal di dalamnya dan merusak kayu.

3. Warna kayu

Ada beraneka macam warna kayu, antara lain warna kuning, keputi- putihan, coklat muda,coklat tua, kehitam-hitaman, kemerah-merahan, dan lain sebagainya hal ini disebabkan oleh zat-zat pengisi warna dalam kayu yang berbeda-beda. Warna suatu jenis kayu dapat dipengaruhi oleh beberapa faktor antara lain, tempat di dalam batang, umur pohon kdan kelembapan udara.

4. Higroskopik

Kayu mempunyai sifat higroskopik, yaitu dapat menyerap atau melepaskan air atau kelembaban. Kelembaban kayu sangat dipengaruhi oleh kelembaban dan suhu udara pada suatu saat. Makin lembab udara disekitarnya akan makin tinggi pula kelembaban kayu sampai tercapai keseimbangan dengan lingkungannya.

5. Tekstur

Tekstur ialah ukuran relatif sel-sel kayu. Maksud sel kayu adalah serat- serat kayu. Jadi dapat dikatakan bahwa tekstur ialah ukuran relatif serat-serat

kayu. Berdasarkan teksturnya, jenis kayu dapat dibedakan kedalam 3 golongan Ketiga golongan tersebut ialah:

a. Kayu bertekstur halus misalnya giam, lara,kulim, dan lain-lain b. Kayu bertekstur sedang misalnya jati, sonokeling, dan lain-lain c. Kayu bertekstur kasar misalnya kempas, meranti, dan lain-lain.

6. Serat

Serat berkaitan dengan sifat kayu, yang menunjukkan arah umum sel-sel kayu di dalam kayu terhadap sumbu batang pohon. Arah serat dapat ditentukan oleh arah yang beralur-alur yang terdapat pada permukaan kayu. Kayu dikatakan berserat halus, jika arah sel-sel kayunya sejajar dengan sumbu batang. Jika arah sel-sel itu menyimpang atau membentuk sudut terhadap sumbu panjang batang, maka kayu itu dikatakan berserat mencong.

7. Bobot kayu

Bobot suatu kayu tergantung pada jumlah zat kayu yang tersusun, rongga- rongga sel atau jumlah pori-pori, kadar air yang dikandung, dan zat-zat ekstraktif di dalamnya. Bobot suatu jenis kayu ditunjukkan dengan besarnya berat jenis kayu yang bersangkutan dan dipakai sebagai patokan kelas kayu.

8. Kekerasan

Pada umumnya terdapat hubungan langsung antara kekerasan kayu dan bobot kayu. Kayu-kayu yang keras juga termaksuk kayu-kayu yang berat.

Sebaliknya kayu ringan adalah juga kayu yang lunak. Berdasarkan kekerasannya, jenis-jenis kayu dapat digolongkan sebagai berikut:

a. Kayu sangat keras, contohnya balau dan giam b. Kayu keras, contonya kulim dan pilang

c. Kayu sedang kekerasannya, contohnya mahoni dan meranti

d. Kayu lunak,contohnya pinus dan balsa (Dumanauw 1990).

2.1.2 Sifat Mekanik Kayu

Kekuatan adalah kemampuan suatu bahan untuk memikul beban atau gaya yang mengenainya. Ketahanan terhadap perubahan bentuk menentukan banyaknya bahan yang dimampatkan, terpuntir,atau terlengkungkan oleh suatu beban yang mengenainya. Perubahan-perubahan bentuk yang terjadi segera sesudah beban dikenakan dan dapat dipulihkan jika beban dihilangkan disebut perubahan bentuk elastis. Sebaliknya jika perubahan bentuk berkembang perlahan-lahan sesudah dikenakan, maka disebut reologis atau tergantung waktu.

Sifat-sifat mekanik biasanya merupakan ciri-ciri terpenting produk- produk kayu yang akan digunakan untuk bahan bangunan gedung. Penggunaan struktural dapat didefinisikan sebagai setiap penggunaan dimana sifat mekanik merupakan kriteria pertama untuk pemilihan bahan. Penggunaan struktur produk- produk kayu meliputi palang-palang lantai dan kasau dalam rumah-rumah kerangka kayu, tiang-tiang listrik, penutup atap dan bawah lantai kayu lapis, balok-balok berlapis yang direkat dalam bangunan komersial, lantai papan partikel dalam rumah-mobil,penyangga atap berlapis dalam bangunan-bangunan komersial, anak tangga kayu, tiang perahu layar dan kerangka perabot rumah tangga (Haygreen,1987).

2.1.3 Komponen Pada Kayu

Kayu adalah suatu karbohidrat yang tersusun terutama atas karbon, hidrogen dan oksigen.

Tambahan pula kayu mengandung senyawa anorganik yang tetap tinggal setelah terjadi pembakaran pada suhu tinggi pada kondisi Oksigen yang melimpah, residu semacam ini dikenal sebagai abu. Abu dapat ditelusuri karena adanya senyawa yang tidak terbakar yang mengandung unsur-unsur seperti Kalsium, Kalium, Magnesium, Mangan dan Silikon. Kenyataan bahwa kayu-kayu domestik memiliki kandungan abu yang sangat rendah terutama kandungan Silikanya adalah penting dari sudut pemanfaatan kayu dengan kandungan Silika lebih tinggi kira-kira 0,3 % (atas dasar berat kering) akan menyebabkan alat-alat

menjadi sangat tumpul. Kandungan Silika melebihi 0,5 % secara reaktif umum terdapat pada kayu-kayu keras tropika dan pada sejumlah spesies kandungan ini mungkin lebih dari 2 % dari beratnya.

Komposisi unsur kayu dapat dilihat pada tabel berikut.

Tabel2.1Komposisi unsur kayu

Unsur % berat kering

Karbon 49

Hidrogen 6

Oksigen 44

Nitrogen Sedikit

Abu 0,1

Sumber:Haygreen,1987

Unsur-unsur penyusunan kayu itu tergabung dalam sejumlah senyawa Organik: Selulosa, Hemiselulosa dan Lignin dan unsur organik kayu dapat dilihat pada tabel berikut

Tabel 2.1.1 Unsur-unsur Organik kayu

Tipe Selulosa Hemiselulosa Lignin

% berat kering

Kayu keras 40-44 15-35 18-25

Kayu lunak 40-44 20-32 25-35

Sumber:Haygreen,1987

Senyawa tersebut pada kayu keras dan kayu lunak. Proporsi lignin dan hemiselulosa sangat bervariasi diantara spesies-spesies kayu, dan juga antara kayu keras dan kayu lunak (Haygeen, 1987).

Komponen-komponen Kimia Pada Kayu 1. Selulosa

Fotosintesis adalah proses dipadukannya air dan Karbondioksida membentuk glukosa dan gula sederhana yang lain dengan pertolongan sinar matahari dan sebagai hasil sampingan adalah oksigen.

Selulosa dibuat langsung dari unit-unit glukosa. Sebagai langkah pertama dalam proses tersebut, pohon mengangkut glukosa ke pusat-pusat pengolahan yang terletak pada pucuk-pucuk cabang dan akar (meristem ujung) dan ke lapisan kambium yang menyelubungi batang utama, cabang dan akar. Kemudian dalam suatu proses yang kompleks, glukosa mengalami medifikasi secara kimia dengan dipindahkannya suatu molekul air dari setiap unit dan terbentuklah suatu anhidrid glukosa: C6H12O6 (Glukosa) – H2O = C6H12O5 (Anhidrid glukosa). Unit- unit anhidrid glukosa kemudian saling bersambungan ujung-ujungnya membentuk polimer berantai panjang yaitu selulosa (C6H12O5)n dengan n (derajat polimerisasi) sama dengan 500-10000.

Selulosa adalah suatu bahan yang tidak begitu asing lagi bagi manusia.

Kapas, misalnya asalah 99 % selulosa murni. Kertas tulis halus juga sebagian besar dibuat dari fraksi selulosa kayu. Meskipun merupakan karbohidrat, selulosa bukanlah sumber makanan bagi manusia atau hewan. Pada selulosa unit-unit anhidrid glukosa dihubungkan dengan ikatan kimia tipe ß komponen-komponen karbohidrat seperti pati diikat dengan hubungan tipe . Meskipun dalam bentuk kayu dan kapas selulosa mengandung nilai makanan sebanyak sukrosa, selulosa tak dapat dicerna oleh manusia karena cairan tubuh hanya dapat menghidrolisis ikatan α bukan β. Namun, binatang-binatang tertentu (pemamah biak) mampu memanfaatkan selulosa sebagai makanan karena didalam saluran pencernaannya terdapat koloni mikroorganisme yang menghasilkan enzim yang dikenal dengan nama selulase, yang mengubah selulosa menjadi glukosa yang berguna bagi metabolisme,

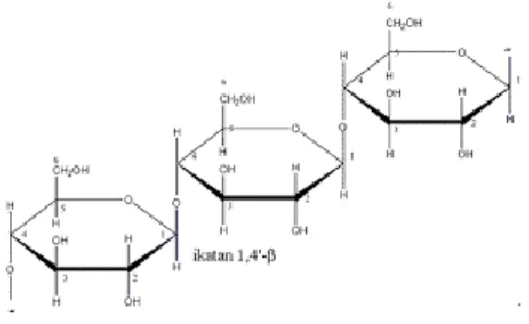

Meskipun besar dari sudut molekul, molekul selulosa yang terpanjang memiliki panjang kira-kira 5 mikron (µm) (1/2000 cm), dan diameter sekitar 8 Aᵒ (1/10.000.0000 cm), masih terlalu kecil untuk dapat dilihat meskipun dengan mikroskop elektron. Gambar selulosa dapat dilihat pada gambar 1

Gambar 1 . Struktur Selulosa

2. Hemiselulosa

Glukosa adalah gula yang terpenting yang dihasilkan oleh proses fotosintesis, namun bukanlah satu-satunya gula. Gula-gula lain dengan 6-karbon seperti galaktosa dan manosa dan gula-gula dengan 5-karbon seperti Xilosa dan Arabinosa juga diproduksi di dalam daun. Gula-gula ini dan gula-gula lain, bersama-sama dengan glukosa, dipergunakan untuk mensitesiskan polimer- polimer dengan berat molekul yang relatif rendah yang disebut hemiselulosa.

Sebagian terbesar hemiselulosa merupakan polimer-polimer dengan rantai bercabang, berbeda dengan polimer selulosa yang berantai lurus, dan umumnya tersusun atas 150 anhidrid gula sederhana atau kurang (artinya derajad polimerisasinya umumnya kurang dari 150). Gambar hemiselulosa dapat dilihat pada gambar 2

Gambar 2. Struktur Hemiselulosa

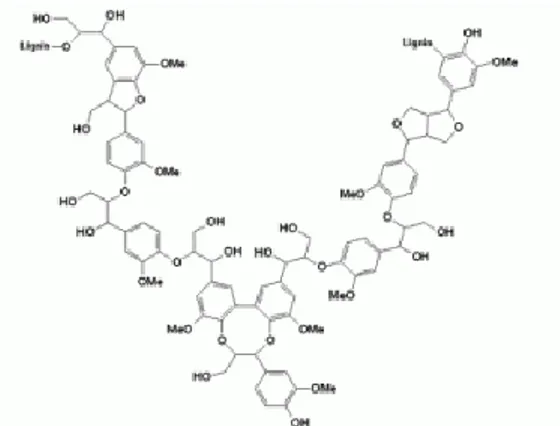

3. Lignin

Lignin adalah suatu polimer yang kompleks dengan berat molekul tinggi, tersusun atas unit-unit fenilpropan meskipun tersusun atas Karbon, Hidrogen dan Oksigen, lignin bukanlah suatu karbohidrat dan bahkan tidak ada hubungannya

dengan golongan senyawa tersebut. Sebaliknya lignin pada dasarnya adalah suatu fenol. Lignin sangat stabil dan sukar dipisahkan dan mempunyai bentuk yang bermacam-macam karenanya susunan lignin yang pasti di dalam kayu tetap tidak menentu.

Lignin terdapat di antara sel-sel dan di dalam dinding sel, diantara sel-sel, lignin berfungsi sebagai perekat untuk mengikat sel-sel bersama. Dalam dinding sel, lignin sangat erat hubungannya dengan selulosa dan berfungsi untuk memberikan ketegaran pada sel. Lignin juga berpengaruh dalam memperkecil perubahan dimensi sehubungan dengan perubahan kandungan air kayu dan juga dikatakan bahwa lignin mempertinggi sifat racun kayu yang membuat kayu tahan terhadap serangancendawan dan serangga. Ketegaran yang diberikan oleh lignin merupakan faktor penentu sifat-sifat kayu. Mengingat sifat kapas yang sangat lunak (hampir-hampir selulosa murni) dapat dibayangkan betapa kayu akan menjadi tidak kaku tanpa adanya bahan-bahan pengeras.

Di dalam kayu lignin merupakan bahan yang tidak berwarna. Apabila ingin bersentuhan dengan udara, terutama dengan adanya sinar matahari, maka (bersama-sama dengan karbohidrat-karbohidrat tertentu) lama kelamaan lignin cenderung menjadi kuning. Lignin bersifat termoplastik artinya lignin akan menjadi lunak dan dapat dibentuk pada suhu yang lebih tinggi dan keras kembali apabila menjadi dingin. Gambar lignin dapat dilihat pada gambar 3 (Haygeen, 1987).

Gambar 3. Struktur Lignin

2.2 Pulp

Pulp adalah bahan berserat yang dihasilkan dari proses manufaktur yang kompleks yang melibatkan kimia dan atau perlakuan mekanik dari berbagai jenis bahan tanaman. Kayu menyediakan dasar sekitar 90% dari produksi pulp global, sedangkan sisanya 10% berasal dari tanaman tahunan. Pulp adalah salah satu kebanyakan bahan baku yang melimpah di seluruh dunia yang digunakan terutama sebagai besar komponen dalam pembuatan kertas dan kertas karton, dan dengan meningkatnya pentingnya juga dalam bentuk berbagai macam produk selulosa dalam industri tekstil,makanan, dan industri farmasi.

Industri pulp secara global kompetitif dan menarik dari sudut pandang keberlanjutan dan kompatibilitas lingkungan. Dalam banyak hal, industri ini adalah contoh ideal sebuah diinginkan, industri mandiri yang memberikan kontribusi positif ke banyak bidang kehidupan kita sehari-hari. Selain itu, tidak ada keraguan bahwa ia akan terus memainkan peran penting di masa depan.

Meskipun teknologi bubur yang ada memiliki asal-usul dalam abad ke-19, ia masih memiliki potensi yang sangat tinggi dari inovasi lebih lanjut yang meliputi banyak bidang ilmu. Pengetahuan tentang proses pembuatan pulp telah sangat diperluas (Sixta, 2006).

Cairan lindi hitam (Black liqour) yang di dapatkan dari proses pemasakan berkonsentrasi rendah yang berasal dari unit pencucian dipekatkan dengan menggunakan evaporator jenis Falling film plate dan konsentrator. Cairan yang sudah dipekatkan dengan konsentrasi 65 % padatan selanjutnya kemudian dibakar di dalam sebuah Ketel uap dan pemulih bahan kimia. Uap air tekanan tinggi di produksi dengan membakar bahan organik yang terdapat di dalam cairan,dimana bahan organik dalam lindi hitam yang dihasilkan setelah pembuatan pulp adalah dasarnya terdiri dari lignin dan produk-produk degradasi karbohidrat disamping bagian-bagian kecil ekstraktif. Proses ini digunakan untuk menghasilkan sumber elektrik pada Turbo Generator dan kelebihan steam digunakan untuk tujuan pemanasan pada proses. Bahan kimia anorganik yang diperoleh dalam bentuk massa yang bergabung (menyatu) disebut sebagai “smelt” ini kemudian dilarutkan di dalam Dissolver dan dipompakan ke seksi Recausticizing.

Tabel 2.2 Komposisi lignin pada lindi hitam kraff kayu lunak

Bagian/komponen Kandungan (% Padatan Kering)

Lignin 46

Asam-asam hidroksi 30

Asam format 8

Asam asetat 5

Ekstraktif 7

Senyawa-senyawa lain 4 Sumber: Marzuki,2005

Proses Pengubahan Green Liqour menjadi White Liqour

Reaksi pokok yang terjadi dalam sistem recausticizing adalah sangat sederhana. Lime, CaO bereaksi dengan air untuk membentuk kalsium hidroksida Ca(OH)2 dan secara berkesinambungan bereaksi dengan Natrium karbonat (Na2CO3) yang ada dalam green liquor untuk membentuk Natrium hidroksida (NaOH) dan Kalsium karbonat (CaCO3). Reaksi keseluruhannya adalah sebagai berikut:

Na2CO3 (aq) + CaO (S) + H2O(I) → 2NaOH (aq) + CaCO3(S) (reaksi eksoterm) Reaksi terjadi sangat cepat, kira-kira 80% reaksi causticizing terjadi dalam waktu 10 menit. Dalam green liquor selain NaCO3 juga terdapat Na2S, yang banyak berpengaruh dan harus dipertimbangkan dalam sistem dimana Na2S ini akan terhidrolisa membentuk NaOH dan NaSH.

Na2S(S) ) + H2O(I) ) → NaOH (aq) + NaSH(S)

Ion-ion hidroksil yang terjadi akan menghambat reaksi recausticizing.

Untuk mencapai CE(Causticizing Eficiency) = 80% dibutuhkan waktu yang agak lama, waktu minimum yang diperlukan agar reaksi recausticizing lengkap adalah 90 menit. Reaksi itu akan berlangsung dalam 4 buah tangki Causticizing yang dilengkapi dengan agitator untuk mempercepat reaksi. Dari reaksi menghasilkan 80 kg NaOH, 56 kg CaO (100%). Apabila jumlah kapurnya kurang maka white liqour yang dihasilkan akan mempunyai Alkali aktif (NaOH + Na2S) yang rendah, sebaliknya apabila kapurnya terlalu banyak maka akan mempersulit pengendapan dan penyaringan karena CaO banyak terdapat pada lime mud.

Sistem operasi pada recausticizing yaitu :

a. Klarifikasi Lumpur Hijau (Green Liquor Clarification )

Proses pemurnian green liquor ini diperlukan untuk memisahkan partikel-partikel dreg yang halus. Biasanya konsentrasi dreg pengenceran smelt:

800-1200 ppm dan pada keadaan tertentu bisa mencapai 2000 ppm. Dreg yang terikut ke slaker akan memperlambat pengendapan lime mud dan berdampak negatif terhadap konsentrasi under flow dan juga dapat memperlambat proses pemurnian white liquor.

b. Pencucian (Dreg Washing)

Aliran bagian bawah/ under flow dari clarifier kira-kira 90% green liquor dan hanya 8%-10% dreg, pencucian dreg dilakukan pada dreg precoat filter, lime mud dipakai sebagai precoat, dreg akan menempel pada precoat dan dipisahkan dengan cara mengikis permukaan lime mud recoat yang telah ditempeli dreg.

c. Slaking dan Causticizing

Operasi slaiking dan causticizing adalah operasi yang paling penting di dalam mempersiapkan white liqour. Lime dengan jumlah yang terukur dan green liqour dengan perbandingan yang terkontrol dimasukkan langsung dalam slaker.

Hidrasi yang kuat dari lime selama slaking akan menguraikan gumpalan dan lime stone, sehingga diperoleh surface area yang lebih besar dan membebaskan bahan- bahan inert, bahan yang tidak bereaksi untuk selanjutnya dipisahkan bagian clasifier.

d. Pembuatan lindi putih (White Liqour )

Perubahan Na2CO3 menjadi NaOH hanya setengah dari proses recausticizing sedangkan setengahnya lagi adalah proses pemisahan lime mud dan white liqour. Proses pemisahan padatan cairan terdiri dari sedimentasi dan filtrasi.

e. Pengecekan Lime mud

Lime mud yang diperoleh dari white liqour clarifier dan pressure filter masih mengandung sejumlah white liqour yang tentu saja berupa soda. Soda ini harus dipisahkan dulu dari mudnya sebelum mud itu dibakar di lime kiln, karena adanya soda dalam mud yang diumpankan ke lime kiln akan mengganggu operasi di dalam lime kiln.

Lime mud harus dicuci dan dikeringkan dulu sebelum diumpankan ke lime kiln. Bahan kimia sodium yang dipisahkan dari lime mud berupa bahan yang masih bernilai dan dikembalikan dalam sistem-sistem sebagai weak white liqour.

Jumlah kandungan soda yang terdapat dalam lime mud dari white liqour clarifier /filtration yang kira-kira 16%-20% berat sebagai Na2O.

Prinsip dasar pencucian mud itu adalah pengenceran dan pemekatan.

Peralatan yang di pakai untuk pencucian mud ini mirip dengan alat yang dipakai pada pemurnian white liqour dengan cara pengendapan dan penyaringan bertekanan.

f. Pengeringan Lime Mud

Tahapan pengeringan akhir mud dilakukan pada rotary drum filter. Lime mud diencerkan sampai kira-kira 25% sebelum diumpankan ke drum filter.

Operasi penyaringan ini menghasilakn mud dengan solid yang lebih tinggi dan pemisahan soda yang lebih baik. Lapisan mud yang menempel pada precoat filter setebal 6-10cm secara periodik diambil dengan memakai alat yang disebut doctor blade yang bekerja secara otomatis. Proses pengeringan pada drum filter itu dimungkinkan karena adanya tekanan vakum dalam drum filter yang biasanya sebesar 500-600 mmHg. Hal yang perlu dikontrol adalah besar % solit dari mud

yang dihasilkan dan adanya sisa sulfida yang akan teroksidasi pada saat pembakaran di kiln menjadi tiosulfat yang mengakibatkan emisi TRS (Total Reduction Sulfur) dan lime kiln. Mud yang keluar dari filter diangkut dengan menggunakan conveyor ke lime kiln. (Hotman Sibuea,2003)

2.2.1. Proses Pembuatan Pulp

Proses pembuatan pulp dapat dibagi menjadi tiga proses yaitu proses mekanis, proses semi kimia, dan proses kimia.

1. Secara Mekanis

Pembuatan pulp secara mekanis dilakukan tanpa menggunakan bahan kimia yaitu dengan cara menguraikan serat yang ada di dalam kayu secara paksa dengan menggunakan aksi mekanis. Bahan baku digiling dalam keadaan basah, serat-serat kayu akan terlepas, kemudian disaring sampai kehalusan tertentu untuk memperoleh bubur kertas (pulp). Dalam proses mekanis ini tidak dilakukan pemisahan komponen-komponen yang terdapat di dalam kayu sehingga pulp yang dihasilkan mempunyai kandungan bahan seperti semula. Keuntungan proses ini adalah biaya produksi yang rendah dan hasil yang tinggi karena pulp yang diperoleh sekitar 90 % dari bahan semula. Kelemahannya adalah rendahnya mutu kertas yang dihasilkan, dimana kertas mudah sekali menjadi kuning dan kecoklatan karena kandungan ligninnya masih banyak.

2. Secara Semi Kimia

Proses semi kimia adalah karena pada tahap awal pembuatan pulp digunakan bahan-bahan kimia sebagai pelunak bahan baku. Pelunakan dimaksudkan untuk memutuskan ikatan lignoselulosa dengan menghilangkan

sebagian dari hemiselulosa dan lignin.Kemudian diperlakukan secara mekanis untuk memisahkan serat-seratnya. Disini pulp semi kimia masih mengandung lebih dari 25 % lignin yang terdapat dalam kayu. Pulp yang diperoleh biasanya digunakan untuk membuat kertas pembungkus, kertas cetak dan papan kertas kayu.Jika konsentasi bahan kimia semakin tinggi, maka penyerapan terhadap selulosa semakin naik dibandingkan dengan penyerapan terhadap lignin, yang dapat menghasilkan rendemen dan kekuatan rendah (Marzuki,2005)

3. Pembuatan Pulp Kimia Alkalis

Proses sulfat atau kraft dan proses soda merupakan dua teknik pokok pembuatan pulp alkalis dan merupakan dasar untk sejumlah proses alkalis yang dimodifikasi.

Pada proses sulfat digunakan Natrium Hidroksida dan Natrium Sulfida sebagai larutan pemasak dan biasanya proses sulfat mengikuti bagan proses yang relatif seragam meskipun terdapat sejumlah variasi dalam peralatan khusus dan kondisi pemasakan. Pada dasarnya kayu dimasukkan ke dalam bejana pemasak dalam bentuk serpih-serpih bersama-sama dengan lindi pemasak yang segar (lindi putih) dari alur pemulihan bahan kimia

Keuntungan utama pembuatan pulp secara sulfat adalah

a) Tuntutan yang rendah terhadap spesies kayu dan kualitas kayu b) Waktu pemasakan yang pendek

c) Pengolahan limbah cairan pemasak yang telah mantap, termasuk pemulihan bahan-bahan kimia dalam pembuatan pulp

d) Sifat-sifat kekuatan pulp yang sangat baik

Sedangkan kekurangan utama dari dari pembuatan pulp sulfat adalah persoalan bau,rendemen yang lebih rendah daripada pembuatan pulp sulfit (biasanya 45-50%), warna yang gelap dari pulp yang tidak dikelentang dan akhirnya biaya yang besar untuk pemasangan pabrik baru

Sedangkan dalam pembuatan pulp soda lindi pemasak terutama terdiri atas Natrium Hidroksida (80-85%) dan sejumlah kecil Natrium Karbonat (15-20%) yang berasal dari reaksi kaustisisasi tak sempurna untuk memproleh Natrium Hidroksida. Lindi pemasak dalam pembuatan pulp sulfat lebih banyak komponen.

Di samping Natrium Hidroksida dan Natrium Karbonat, Natrium Sulfida adalah bahan kimia pokok pembuatan pulp. Banyaknya alkali yang digunakan dalam pembuatan pulp kraft yang merupakan faktor penting dalam pembuatan pulp 4. Pembuatan Pulp Kimia Sulfit

Dalam pembuatan pulp sulfit komposisi lindi pemasak diberi ciri dengan istilah belerang dioksida bebas, gabungan dan totalyang dinyatakan SO2/100 ml lindi

Keuntungan yang di dapat pada proses kimia Sulfit adalah

a) Rendeman yang lebih tinggi pada bilangan kappa tertentu, yang mengakibatkan kebutuhan kayu lebih rendah

b) Derajat putih pulp yang tidak dikelentang lebih tinggi c) Keluwesan yang lebih tinggi

d) Persoalan pencemaran lebih sedikit

e) Biaya instalasi lebih rendah. (Fengel,1995)

2.2.2 Faktor-Faktor yang Mempengaruhi Proses Pembuatan Pulp

Proses pembuatan pulp dipengaruhi oleh kondisi proses antara lain:

1. Konsentrasi larutan pemasak

Dengan konsentrasi larutan pemasak yang makin besar, maka jumlah larutan pemasak yang bereaksi dengan lignin semakin banyak. Akan tetapi, pemakaian larutan pemasak yang berlebihan tidak terlalu baik karena akan menyebabkan selulosa terdegradasi. Asam asetat bisa digunakan sebagai larutan pemasak sampai dengan konsentrasi 100%.

2. Suhu

Dengan meningkatnya suhu, maka akan meningkatkan laju delignifikasi (penghilangan lignin). Namun, Jika suhu di atas 160°C menyebabkan terjadinya degradasi selulosa.

3. Waktu pemasakan

Dengan semakin lamanya waktu pemasakan akan menyebabkan reaksi hidrolisis lignin makin meningkat. Namun, waktu pemasakan yang terlalu lama akan menyebabkan selulosa terhidrolisis, sehingga hal ini akan menurunkan kualitas pulp. Waktu pemasakan yang dilakukan sebelum 1 jam pulp belum terbentuk. Untuk waktu pemasakan di atas 5 jam selulosa akan terdegradasi.

4. Ukuran bahan baku

Ukuran bahan baku yang berbeda menyebabkan luas kontak antar bahan baku dengan larutan pemasak berbeda. Semakin kecil ukuran bahan baku akan menyebabkan luaskontak antara bahan baku dengan larutan pemasak semakin luas sehingga reaksi lebih baik.

5. Kecepatan pengadukan

Pengadukan berfungsi untuk memperbesar tumbukan antara zat-zat yang bereaksi sehingga reaksi dapat berlangsung dengan baik(Judi,2000)

2.2.3 Pemutihan pulp

Proses pemutihan dapat dianggap sebagai suatu lanjutan proses pemasakan yang dimaksudkan untuk memperbaiki brigthness dan pemurnian dari pulp. Hal ini dicapai dengan cara menghilangkan atau memutihkan bahan pewarna yang tersisa pada pulp lignin yang tersisa adalah suatu zat yang paling dominan untuk menghilangkan warna pada pulp oleh karena itu harus dihilangkan atau diputihkan.

Tujuan utama proses pemutihan secara umum dapat diringkas sebagai berikut:

1. Memperbaiki brigthness 2. Memperbaiki kemurnian

3. Degredasi serat selulosa seminimum mungkin

Pengurangan kandungan resin di dalam pulp juga faktor lain yang penting dalam proses pemutihan.

a. Teori Pemutihan

Warna pada pulp yang belum diputihkan umumnya disebabkan oleh lignin yang tersisa dan penghilangan lignin lebih banyak pada proses pemasakan, tetapi akan mengurangi hasil yang banyak sekali dan merusak serat, jadi menghasilkan kualitas pulp yang rendah oleh karena itu, proses pemasakan agar

benar-benar cukup dimana proses penghilangan lignin dengan bahan kimia, umumnya memiliki suatu dampak terhadap dekomposisi dari lignin. Pada normalnya proses penghilangan lignin adalah melarutkan pulp kebentuk yang larut dengan air. Penghilangan bentuk-bentuk lignin merupakan kehilangan sebahagian dari hasil dari proses pemutihan, yang mana ini adalah 5% sampai dengan 10%( dihitung mulai dari pulp yang telah selesai dimasak), tergantung kepada metoda pemasakan dan sasaran brightness dari pulp.

b. Bahan Kimia Proses Pemutihan a) Sodium Hidroksida(NaOH)

Pada saat khlorin bereaksi dengan lignin dan resin, sebagaian besar saja yang dihasilkan tersebut larut dengan air. Karena khlorinat lignin dan resin sangat mudah larut dalam larutan alkali, perlakuan alkali menyusul setelah proses khlorinasi. Sodium hidroksida(caustik soda) merupakan salah satu alkali kuat yang ada

b) Oksigen(O2)

Gas oksigen digunakan sebgai suatu zat pemutih bersama-sama dengan alkali pada tahap ekstraksi. Gas Oksigen memperkuat sifat-sifat pulp yang diputihkan. Hal ini mungkin membuat berkurangnya emisi yang dapat mengganggu terhadap lingkungan.

c) Sodium hypoklorit( NaOCl)

Hypoklorit adalah senyawaan kholrin yang pertama digunakan untuk proses pemutihan( biasanya disebut Hypo) rumus kimia Sodium hypoklorit adalah ( NaOCl). Sodium hypoklorit dibuat dari khlorin dan caustik soda, senyawa ini merupakan larutan yang sangat tidak stabil dan cenderung terurai yang meningkat dengan kenaikan dan temperatur serta berkurangnya sifat alkali (NaOCl).

2.4 Penentuan Kadar Alkali Aktif

Penentuan kadar Alkali aktif digunakan dengan metode titrasi asam-basa dimana Titrasi asam-basa sering disebut asidimetri-alkalimetri. Kata metri berasal dari bahasa Yunani dan berarti ilmu, proses atau seni mengukur. Jadi asidimetri dapat diartikan pengukuran jumlah asam ataupun pengukuran dengan asam (yang diukur jumlah basa atau garam).

Titrasi asam-basa secara luas digunakan untuk analis kimia. Dalam praktikum di laboratorium adalah biasa untuk membuat dan menstandarisasikan satu larutan asam dan satu larutan basa. Karena larutan asam lebih mudah diawetkan daripada larutan basa, maka asamlah yang biasanya dipilih sebagai standar pembanding tetap.

Dalam memilih asam untuk dipakai dalam larutan standar, faktor-faktor berikut harus diperhatikan:

1. Asam harus kuat, yaitu terdiasosiasi tinggi 2. Asam tidak boleh mudah menguap

3. Larutan asamnya harus stabil 4. Garam dari asamnya harus larut

5. Asamnya tidak merupakan suatu pereaksi oksidator kuat sehingga tidak merusak senyawa-senyawa organik yang digunakan seperti indikator.

Asam Klorida dan Asam Sulfat merupakan yang paling luas digunakan sebagai larutan standar meskipun tidak satupun mencukupi persyaratan di atas.

Garam Klorida dari ion-ion perak, timbal dan merkuri (I) adalah larut, seperti halnya sulfat dari logam-logam alkali tanah dan timbal. Namun hal ini biasanya tidak menyebabkan kesukaran pada kebanyakan penggunaan titrasi asam- basa(Harjadi,1993).

2.3.1 Indikator Asam Basa

Analis mendapat keuntungan dari perubahan pH yang besar yang terjadi dalam titrasi untuk menentukan saat kapan titik ekivalen dicapai. Ada banyak asam dan basa organik lemah yang bentuk tak-terurainya dan bentuk ioniknya memiliki warna yang berbeda. Molekul tersebut bisa digunakan untuk menentukan kapan penambahan titran telah mencukupi, dan dinamakan indikator visual. Sebuah contoh adalah p-nitrofenol, yang merupakan asam lemah,bentuk tak terurai p-nitrofenol tidak berwarna, tetapi anionnya yang mempunyai suatu sistem pengubahan ikatan tunggal dan ganda (sistem terkonjugat), berwarna kuning. Molekul-molekul (atau ion-ion) yang mempunyai sistem terkonjugat tersebut menyerap sinar berpanjang gelombang lebih panjang ketimbang molekul- molekul sebanding yang tidak ada sistem terkonjugatnya.

Indikator fhenolftalein yang sudah dikenal merupakan asam diprotik dan tidak berwarna. Indikator ini terurai terlebih dahulu menjadi bentuk tidak berwarnanya dan kemudian dengan hilangnya proton kedua menjadi ion dengan sistem terkonjugat menghasilkan warna merah. Metil orange indikator lainnya yang banyak digunakan, merupakan basa dan berwarna kuning dalam bentuk molekulnya. Penambahan proton menghasilkan kation yang berwarna merah muda (Underwood,1993).

BAB 3

METODOLOGI PENELITIAN 3.1 Alat dan Bahan

3.1.1 Alat-alat

1) Pipet volume 2 ml pyrex

2) Gelas Erlenmeyer 250 ml pyrex

3) Buret digital 50 ml Titrett

4) Pipet tetes

5) Gelas ukur 10 ml pyrex

6) Gelas beaker 250 ml pyrex

3.1.2 Bahan-bahan

1) Sampel lindi putih 2) BaCl2 10 %

3) Indikator phenolphtalein 4) HCl 0,5 N

5) Formaldehida 40%

6) Indikator Metil Orange

3.2 Prosedur

a. Penyediaan Sampel

Diambil sampel lindi putih (white liqour) yang berasal dari unit causticizer atau dari tempat penyimpanan lindi putih lalu sampel dialirkan melalui keran ke dalam tempat penampungan kemudian dibiarkan sampel mengalir

selama beberapa menit untuk memastikan tempat sampel bebas dari zat pengotor dan dibawa ke laboratorium untuk di periksa

b. Cara pengujian alkali aktif

Dipipet sampel white liqour (lindi putih) sebanyak 2 ml dan dimasukkan ke dalam gelas Erlenmeyer, lalu di tambahkan air destilat sampai volume 50 ml kemudian ditambahkan 25 ml Barium Chlorida (BaCl2) 10 % dan 3 tetes indikator fenolftalein.Selanjutnya titrasi dengan HCl 0,5 N sampai terjadi perubahan warna dari merah lembayung menjadi putih susu. Setelah warna berubah titrasi dihentikan dan dicatat volume titran sebagai A kemudian ditambahkan 5 ml formaldehida 40 % lalu dititrasi kembali dengan HCL 0,5 N sampai terjadi perubahan warna dari merah lembayung menjadi putih susu. Setelah warna berubah titrasi dihentikan dan dicatat volume titran sebagai Bkemudian ditambahkan 3 tetes indikator metil orange lalu titrasi kembali dilanjutkan dengan HCL 0,5 N sampai terbentuk perubahan warna dari orange menjadi merah lembayung, setelah warna berubah titrasi dihentikan dan dicatat volume titran sebagai C. Dan dihitung nilai Alkali aktif dengan rumus:

NaOH =

Na2S =

Total Alkali Aktif = NaOH + Na2S

BAB 4

DATA DAN PEMBAHASAN 4.1 Data percobaan

Berikut adalah data yang di dapatkan dari analisa White Liqour yang digunakan sebagai larutan pemasakan chip pada unit digester di Pt Toba Pulp Lestary,Tbk

No Tanggal Waktu Kadar Kadar Kadar Percobaan Analisa NaOH Na2S Total (WIB) (g/l) (g/l ) Alkali Aktif (g/l)

1. 13-02-2017

09.00 81,60 24,30 105,09

17.00 81,99 24,50 106,49 01.00 83,54 20,61 104,15

09.00 82,61 22,63 105,20

2. 14-02-2017 17.00 82,92 22,50 105,40

01.00 82,46 22,32 104,78

09.00 82,92 22,63 105,55

3. 15-02-2017 17.00 83,39 20,77 105,16

01.00 83,54 21,08 104,62

4.2 Perhitungan

Berikut adalah perhitungan untuk menentukan Alkali Aktif 1. Analisa White liqour (NaOH dan Na2S ) pada tanggal 13 Februari 2017

a. Untuk pengujian NaOH

Diketahui : 1. Volume pertama (I) larutan A = 12,10 2. Volume larutan (II) larutan B = 13,67 3. Normalitas HCL = 0,5

4. Volume sampel = 2 ml

5. Berat ekivalen (BE) Na2O = BM Na2O

=

Maka :

a. Untuk pengujian NaOH

NaOH =

=

= 81,60 g/l

b. Untuk pengujian Na2S Na2S =

=

=24,3 g/l

c. Untuk pengujian Total Alkali Aktif (TAA) Total Alkali Aktif =NaOH + Na2S

= 81,60 + 24,3

= 105,9 g/l

4.3 Pembahasan

Dalam penentuan kualitas pulp, proses pemasakan merupakan salah satu hal yang menentukan kualitas pulp yang baik. Karena pada saat proses pemasakan inilah lignin dipisahkan dari serat-seratnya dan dari zat pengotor lainnya. Apabila larutan pemasak tidak sesuai dengan kadar yang di tentukan sangat mempengaruhi terhadap kualitas pulp yang akan dihasilkan maka dari itu penggunaan White Liqour harus di perhatikan karena apabila larutan pemasaknya terlalu tinggi maka akan terjadi pemutusan ikatan selulosa sedangkan jika kadarnya terlalu rendah maka proses lignifikasi tidak akan sempurna.

Reaksi-reaksi yang terjadi dalam penentuan Alkali aktif secara titrasi acidi alkalimetri adalah

2. Reaksi fhenolftalein dengan NaOH

4. Selanjutnya reaksi dengan Formaldehida

5. Reaksi Metil orange dengan HCl

BAB 5

KESIMPULAN DAN SARAN 5.1 Kesimpulan

Kadar alkali aktif dalam White Liqour pada proses pemasakan chip di unit digester yang di dapatkan adalah sebanyak 105,9 g/l sedangkan standard alkali aktif pada PT Toba Pulp Lestari,Tbk adalah 93-113 g/l menunjukkanbahwa White Liqour yang digunakan masih memenuhi standard pabrik.

5.2 Saran

Disarankankepada perusahaan agar tetap mempertahankan serta memelihara kondisi operasi pemakaian White Liqour yang masih memenuhi standard.

DAFTAR PUSTAKA

Dumanauw, J. G. 1990. Mengenal kayu. Yogyakarta : Kanisius

Fengel, D. 1995. Kayu Kimia Ultra Struktur Reaksi. Yogyakarta : Gajah Mada University press.

Harjadi,W.1993.ILMU Kimia Analitik Dasar.PT.Gramedia Pustaka Utama Jakarta Haygreen, J. G. 1987. Hasil Hutan dan Ilmu Kayu Suatu Pengantar. Yogyakarta

Gajah Mada University Press

Judi,R.2000.,Penentuan Kondisi Optimum Awal Pada Prosese Enzimatis Pembuatan Pulp Kertas Dari Pelepah Pisang. Surabaya

Marzuki,Fanni.,2005. Pembuatan Pulp Dari Sabut Kelapa Dengan Sistem Organosolv.

Sibuea,H,.2003. recausticizing/klin/effluent. Tim Training dan Developement centre. Porsea: PT.Toba Pulp Lestari, Tbk.

Sirait ,S, 2000. Bleaching plant. Training and Developement Centre. Porsea: PT.

Toba Pulp Lestari, Tbk.

Sixta,h., 2006. Handbook of pulp.Wiley-vch verlag GMbh & Co. KgaA Weinheim

Underwood, A.L. 1993. Analisa Kimia Kuantitatif. Cetakan keempat.

Erlangga. Jakarta