STUDI DAN SIMULASI PERMODELAN LAJU DIFUSI

ADITIF ASAM STEARAT DAN ASAM PALMITAT

DALAM ZAT PADAT POLIMER

POLIVINIL KLORIDA

DISERTASI

Oleh

NASRUDDIN MN

068103012/KM

PROGRAM DOKTOR ( S3 )ILMU KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

STUDI DAN SIMULASI PERMODELAN LAJU DIFUSI

ADITIF ASAM STEARAT DAN ASAM PALMITAT

DALAM ZAT PADAT POLIMER

POLIVINIL KLORIDA

Disertasi

Untuk memperoleh gelar Doktor dalam Ilmu Kimia Konsentrasi FisikoKimia

Pada Universitas Sumatera Utara dengan Wibawa Rektor Universitas Sumatera Utara Profesor Chairuddin P. Lubis, DTM&H.,Sp.A (K)

Dipertahankan pada tanggal 22 Maret 2010 Di Medan, Sumatera Utara

Oleh

NASRUDDIN MN NIM: 068103012/KM

Program : Doktor (S3) Ilmu Kimia Konsentrasi : Fisiko Kimia

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

Judul Disertasi

STUDI DAN SIMULASI PERMODELAN LAJU DIFUSI ADITIF ASAM STEARAT DAN ASAM PALMITAT DALAM ZAT PADAT POLIMER POLIVINIL KLORIDA

PROMOTOR

Prof. Basuki Wirjosentono, MS. Ph.D Guru Besar Tetap Ilmu Kimia Polimer Fakultas Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

CO-PROMOTOR

Dr. Ir. Tjahjono Herawan, MSc.

Peneliti Madya Bidang Teknologi Pasca Panen Pusat Penelitian Kelapa Sawit Medan

CO-PROMOTOR

Dr. T u l u s , M.Sc. Dosen Tetap Ilmu Matematika

Telah diuji pada

Tanggal 11 Pebruari 2010

PANITIA PENGUJI DISERTASI

Ketua Prof. Basuki Wirjosentono, MS. Ph.D Anggota 1. Dr. Ir. Tjahjono Herawan, MSc. 2. Dr. T u l u s , MSc.

3. Prof. Dr. Yanazar Manjang

DAFTAR RIWAYAT HIDUP

N a m a : Drs. Nasruddin MN, M.Eng.Sc. Tempat/Tanggal Lahir : Samalanga, 6 Juli 1955

N I P. : 195507061981021002

Pekerjaan : Staf Pengajar/Dosen

Pangkat/Gol. : Pembina Utama Muda/IV/c

Instansi : Fakultas Matematika dan Ilmu Pengetahuan Alam

USU Medan

Departemen : Fisika FMIPA USU Medan

Jabatan : Kepala Laboratorium Fisika Dasar LIDA USU Alamat Kantor : Jl. Bioteknologi No. 1 Kampus USU Medan, 20155

Nama Orang Tua :

Nama Menantu : dr. Melviana Lbs

Nama Cucu : Umair Al-Haris

No Pendidikan Kota Tahun Lulus Bidang Studi

1 S2 Optoelektroteknika & Aplikasi

Laser - UI Jakarta 1992 OEAL

2 S1 FMIPA - USU Medan 1986 Fisika

3 SMA Negeri Samalanga 1975 Paspal

4 SMP Neger Samalanga 1972 -

STUDI DAN SIMULASI PERMODELAN LAJU DIFUSI ADITIF ASAM STEARAT DAN ASAM PALMITAT

DALAM ZAT PADAT POLIMER POLIVINIL KLORIDA

ABSTRAK

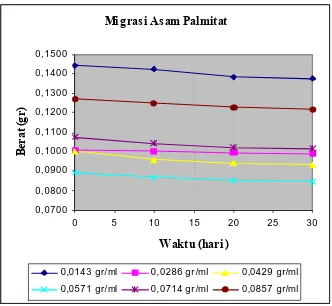

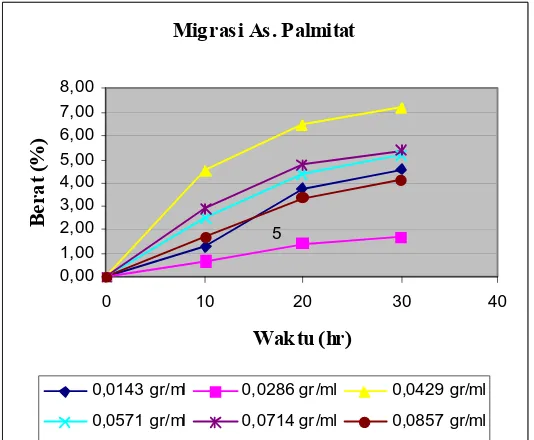

Disertasi ini merupakan suatu penelitian berupa eksperimen yang disertai dengan permodelan dan simulasi untuk mengetahui besarnya laju difusi dari suatu bahan yang mengandung aditif ke bahan yang tidak ada aditif. Dalam hal ini telah digunakan dua spesimen yang berupa filem dari bahan PVC murni dan PVC yang mengandung aditif. Kedua spesimen tersebut mempunyai luas permukaan yang sama dengan beberapa variasi terhadap ketebalan. Selanjutnya kedua spesimen tersebut disatukan untuk mengetahui laju difusi aditif ke dalam PVC selama 30 hari yang mana setiap 10 hari dilakukan penimbangan. Asam stearat dan asam palmitat dipilih dalam penelitian ini sebagai bahan aditif. Eksperimen ini telah mengidentifikasikan bahwa difusi bergerak dari bahan yang mempunyai konsentrasi tinggi ke konsentrasi yang lebih rendah, yang mana konsentrasi pada PVC yang mengandung aditif asam stearat ataupun asam palmitat berkurang mengikut perubahan waktu. Juga dijumpai bahwa penurunan berat terhadap perubahan waktu hampir sama mengikuti fungsi polinomial. Adapun jumlah pemlastis yang bermigrasi dari PVC yang mengandung konsentrasi asam stearat dan asam palmitat ke PVC tanpa konsentrasi kedua asam tersebut adalah sangat bervariasi tergantung kepada besarnya konsentrasi. Penelitian ini juga telah mendapatkan beberapa parameter penting pada proses difusi seperti besarnya koefisien difusi asam stearat dan asam palmitat ke PVC dan juga transformasi massa yang terjadi selama proses difusi berlangsung. Untuk kedua jenis asam diatas, diidentifikasi besarnya koefisien difusi adalah sama, yaitu sebesar 0,1333 cm2/hari. Laju difusi dan transformasi massa yang paling tinggi terjadi pada PVC yang mengandung konsentrasi asam stearat ataupun asam palmitat yang tinggi pada keadaan luas penampang, waktu migrasi dan koefisien difusi yang sama. Tebalnya PVC juga memberikan pengaruh kepada besarnya transformasi massa yang terjadi. Hasil dari eksperimen ini telah dimodelkan dan simulasikan dengan menggunakan software FEMLAB 3.0a untuk mendapatkan gambaran secara utuh proses laju difusi dari kedua asam tersebut ke PVC. Hasil tersebut pada permodelan dan simulasi didapati bahwa asam stearat maupun asam palmitat ke dalam PVC (konsentrasi terhadap waktu) memiliki trend yang sama atau kemiripan dengan hasil migrasi asam stearat dan asam palmitat (dalam persentase) yang didapat dari eksperimen.

STUDY AND MODELING SIMULATION DIFFUSION FLUX OF THE ADDITIVES STEARAT ACID AND PALMITIC ACID

IN THE POLIMER POLIVINIL CLORIDE

ABSTRACT

This dissertation presents the experiment study combined with modeling and simulation to find the diffusion flux of the material contained additive and non-additive. Two specimens of PVC films contained additive and non-additive have been used for this study. Those specimens which have the same size but having some varies in thicknesses are joined each others to identify the characteristic of diffusion flux occurred during 30 days which was weighing each 10 days. Stearat and Palmitit acid have been used as additives. The results indicate that the diffusion process are moving from high concentration material to lower concentration material which the amount of reducing concentrations are following the time of process. It’s also found that the weight reducing during the processes are in linear with time. The migration of plasticizers from materials contained additive into non-additive occurred in variety and depends on the amount of concentration. The diffusion coefficients of Stearat and Palmitit acids and mass transformation which are the important parameters during diffusion process on PVC also found in this study. The results indicate that the amount of diffusion coefficients is the same at 0.1333 cm2/day. The high diffusion flux and mass transformation occurred at a high concentration additive material even though the size of the material area, migration time and diffusion coefficients are the same. However, the thickness of the material has a significant effect to the mass of transformation value. After finishing experiments, modeling and simulation was performed by using FEMLAB 3.0a software to study more details on behavior of the diffusion flux from additives to PVC. The present modeling and simulation results are in good agreement with the existing experimental.

KATA PENGANTAR

Puji dan syukur kedhadirat Allah SWT Tuhan yang maha Pengasih lagi Maha Penyayang yang telah melimpahkan rahmat dan nikmatNya sehingga penulis dapat menyelesaikan disertasi yang berjudul Studi dan Simulasi Permodelan Laju Difusi Aditif Asam Stearat dan Asam Palmitat dalam Zat Padat Polimer

Polivinil Klorida. Yang dilaksanakan di Laboratorium Polimer Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam (FMIPA) USU dan di Pusat Komputer Universitas Sumatera Utara Medan. Selawat dan Salam penulis sampaikan kepada Junjungan Baginda Nabi Besar Muhammad SAW beserta keluarga dan sahabatnya.

Ucapan terima kasih beserta penghargaan yang setinggi-tingginya kepada : 1. Rektor Universitas Sumatera Utara, Bapak Prof. Dr. Chairuddin P. Lubis, DTM

& H,Sp.AK

2. Direktur Pascasarjana Universitas Sumatera Utara, Ibu Prof. Dr. Ir. T. Chairun Nisa B. MSc.

3. Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam, Bapak Prof. Dr. Eddy Marlianto, MSc.

4. Ketua Program Studi Ilmu Kimia konsentrasi Fisiko Kimia, Bapak Prof. Basuki Wirjosentono, MS, Ph.D. beserta sekretarisnya Bapak Prof. Dr. Harry Agusnar, MSc. Ph.D.

5. Bapak Prof. Basuki Wirjosentono, MS, Ph.D. Dr. Tjahjono Herawan, MSc. Dr. T u l u s , M.Sc. Selaku Promotor dan Co. Promotor

6. Bapak Prof. Dr. Yunazar Manjang, selaku pembanding luar

8. Bapak Prof. Dr. Ir. Bustami Syam, MSME., Prof. Dr. Zul Alfian, MSc.; Dr. Reza Buana, MSc.; Suryadi; Drs. Nursal, MSc.; Drs. Nasir Saleh, M. Eng. Sc., Drs. Mhd. Firdaus, Msi., dan Drs. Achiruddin, MS.

Ucapan terima kasih yang setinggi-tingginya penulis sampaikan kepada kedua orang tua : ayahanda Tgk. H. M. Nurdin Thahir (alm) dan ibunda Hj. Cut Rukiah (alm), dan juga kepada kedua mertua: ayahanda M. Gade Hamid (alm) dan ibunda Ummi Kalsum (alm) dan istri tercinta Dra. Hj. Juwairiah, M.Si. yang telah setia membantu & tidak henti-hentinya memberikan dukungan serta tidak putus-putusnya berdoa kepada Allah SWT, begitu juga ananda tersayang: dr. Naziffuadi Noer dan dr. Melviana, Azmi Noer, S.Ked., Zikri Noer, Ilham Noerzahri, Mhd. Hafiz Noer yang tetap mendukung ayahanda menuntut ilmu, juga kakanda dan adinda tercinta: Hj. Misriah Nur, Hanifuddin Nur, SE.; Zaini Nur, SE.; Hj. Lakbati Nur, SPd.; Fadhilah Nur, SPd.; Fatimah IG, Dra. Aisyah & Abubakar yang telah banyak memberikan bantuan moril kepada penulis.

Akhirnya ucapan terima kasih kepada semua pihak yang telah memberikan bantuan, dukungan dan doanya, kepada Allah Tuhan Yang Maha Esalah penulis serahkan untuk dapat membalasnya. Semoga ilmu yang telah penulis dapatkan dapat berguna bagi nusa, bangsa, agama dan negara, Amin.

Medan, 11 Pebruari 2010 P e n u l i s

BAB III 2.9.1 Pengemasan dan Keamanan Pangan... 2.9.2 Migrasi Aditif Plasatik... 2.9.3 Temperatur... 2.9.4 Lama Kontak... 2.9.5 Kecepatan Migrasi... 2.9.6 Migrasi dan Bahaya Keracunan... 2.10 Sifat Termal Polimer... 2.11Sifat Mekanik Polimer... 2.12Pengujian... 2.12.1 Pengujian Pemlastis... 2.12.2 Proses Migrasi... 2.13D i f u s i ... 2.14Simulasi dan Permodelan... 2.15Perangkat Lunak Komputer... METODELOGI PENELITIAN... 3.1 Pendahuluan... 3.2 Alat dan Bahan yang Digunakan...

BAB IV

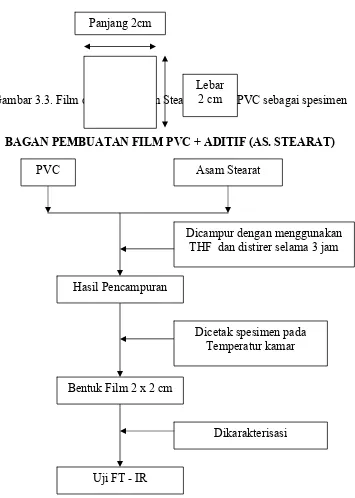

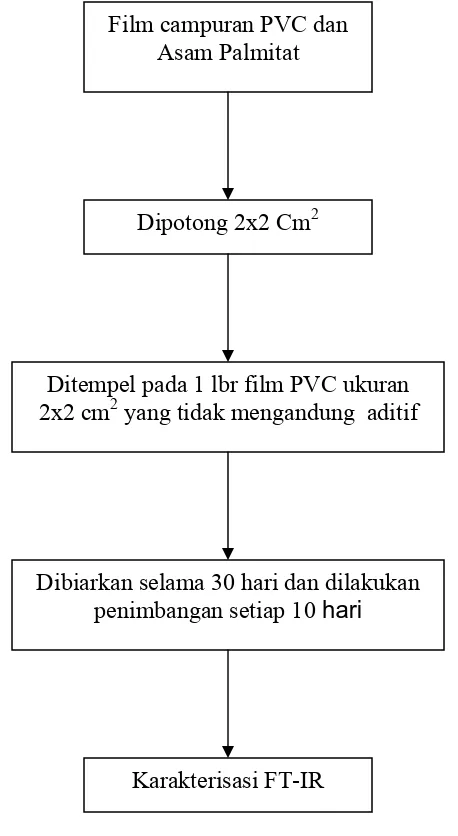

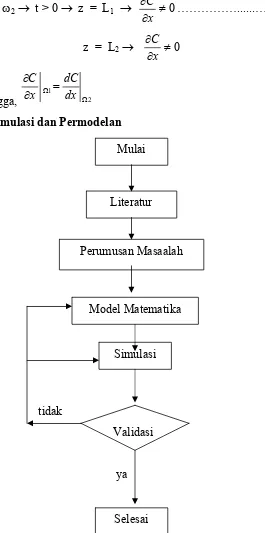

3.3 Rancangan Desain... 3.4 Prosedur Penelitian... 3.4.1 Pembuatan film PVC... 3.4.2 Pembuatan film PVC + Aditif (As. Stearat) ... 3.4.3 Pembuatan film PVC + Aditif (As. Palmitat)... 3.5 Uji Migrasi... 3.5.1 Film PVC Beraditif (As. Stearat) dengan Film PVC

tanpa aditif... 3.5.2 Film PVC Beraditif (As. Palmitat) dengan Film PVC

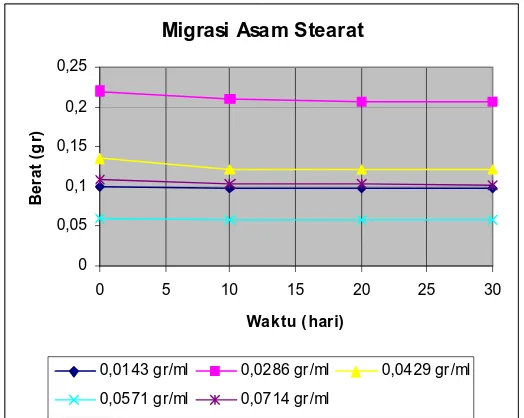

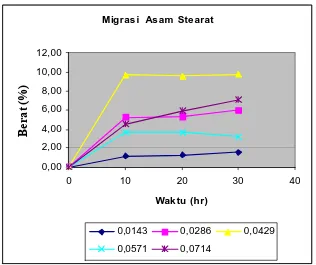

tanpa aditif... 3.6 Uji Migrasi... 3.7 Bagan Simulasi dan Permodelan... HASIL DAN PEMBAHASAN... 4.1 Pendahuluan... 4.2 Hasil Uji Migrasi... 4.2.1 Hasil Uji Migrasi Aditif (As. Stearat)... 4.2.2 Hasil Uji Migrasi Aditif (As. Palmitat)... 4.3 Karakterisasi Spesimen Campuran Aditif Menggunakan

FT-IR... 4.3.1 Analisis Spektrum Infra merah Spesimen Campuran

Aditif Asam Stearat... 4.3.1.1Karakterisasi Spesimen Campuran PVC dengan

Aditif asam Stearat Sebelum Migrasi... 4.3.1.2Karakterisasi Spesimen Campuran PVC dengan

Aditif asam Stearat Setelah Migrasi... 4.3.2 Analisis Spektrum Infra merah Spesimen Campuran

Aditif Asam Palmitat... 4.3.2.1Karakterisasi Spesimen Campuran PVC dengan

BAB V

Aditif asam Palmitat Sebelum Migrasi... 4.3.2.2 Karakterisasi Spesimen Campuran PVC dengan

Aditif asam Palmitat Setelah Migrasi... 4.3.3 Analisis Spektrum Infra merah Spesimen Campuran

DAFTAR TABEL Karakterisasi Asam Stearat ... Karakterisasi Asam Palmitat ... Komposisi PVC, Asam Stearat dan Pelarut THF... Data hasil penimbangan spesimen PVC murni sebelum dan sesudah migrasi... Komposisi dalam (gr/ml) dan hasil penimbangan spesimen dalam (gram)... Data hasil penimbangan berat spesimen PVC murni dalam (%) sebelum dan sesudah migrasi... Data pengukuran spesimen beraditif asam stearat... Hasil perhitungan D, Jx dan NA pada konsentrasi C... Komposisi PVC, Asam Palmitat dan Pelarut THF... Data hasil penimbangan spesimen PVC murni sebelum dan sesudah migrasi... Konsentrasi dalam (gr/ml) dan hasil penimbangan spesimen dalam (gram)... Data hasil penimbangan berat spesimen PVC murni dalam (%)... Data Pengukuran Spesimen Beraditif asam palmitat... Hasil perhitungan D, Jx dan NA pada konsentrasi C... Hasil analisis gugus fungsi PVC campuran aditif asam stearat sebelum migrasi dengan FT-IR... Hasil analisis gugus fungsi PVC campuran aditif asam stearat

IV.15

IV.16

IV.17 IV.18 IV.18

setelah migrasi dengan FT-IR... Hasil analisis gugus fungsi PVC campruan aditif asam palmitat sebelum migrasi dengan FT.IR... Hasil analisis gugus fungsi PVC campruan aditif asam palmitat setelah migrasi dengan FT.IR... Hasil analisis gugus fungsi senyawa PVC dengan FT.IR... Hasil analisis gugus fungsi senyawa PVC dengan FT.IR... Dimensi yang akan digunakan pada proses permodelan dan simulasi...

71

72

73 74 74

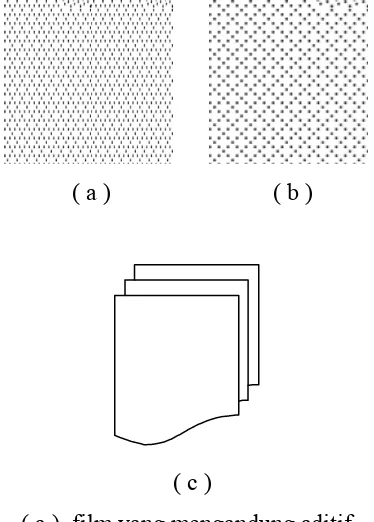

DAFTAR GAMBAR Bentuk Serbuk Putih PVC... Pola Umum Kurva DTA... Laju Zat Melalui Difusi Tegak Lurus Bidang... Laju Zat Melalui Difusi pada Elemen Volume ... Permukaan C1 dan Permukaan C2... Pembagian Model Matematis... Film PVC Sebagai Spesimen... Pembentukan Campuran PVC dan THF... Film Campuran Asam Stearat dengan PVC Sebagai Spesimen . Pembentukan Campuran PVC dengan Asam Stearat... Film Campuran Asam Palmitat dengan PVC Sebagai Spismen... Pembentukan Campuran PVC dengan Asam Palmitat... Bagan Alir Uji Migrasi Filem PVC Beraditif (Asam Stearat) dengan Filem PVC Tanpa Aditif... Bagan Alir Uji Migrasi Filem PVC Beraditif (Asam Palmitat) dengan Filem PVC Tanpa Aditif... Pandangan Depan dari Film Sebagai Spesimen... Pandangan Samping Film PVC dan PVC Campur Aditif... Penggabungan antara Film yang Mengandung Plastisizer dan 3 Arah Gerak Difusi Aditif ke Non Aditif... Penggabungan 2 Permukaan Diffus... Diagram Alir Simulasi dan Permodelan... Migrasi Aditif (Asam Stearat) ke Dalam PVC... Migrasi Aditif (Asam Stearat) ke Dalam PVC dalam Persentase

IV.3

Migrasi Aditif (Asam Palmitat) ke Dalam PVC... Migrasi Aditif (Asam Palmitat) ke Dalam PVC dalam Persentase... Flowchart untuk Proses Permodelan dan Simulasi... Model dan Koordinat dari Penggabungan PVC yang Beraditif dan PVC Tanpa Aditif. (Tebal = 0,007 cm, Konsentrasi Aditif = 0,0143 gr/ml)... Keadaan Model Geometri Sebelum Terjadi Proses Migrasi (Tebal = 0,007 cm, Konsentrasi Aditif = 0,0143 gr/ml)... Distribusi Konsentrasi Permukaan 2D... Distribusi Konsentrasi Permukaan 3D... Contur Plot... Laju difusi Aditif (Asam Stearat) ke Dalam PVC (Konsentrasi terhadap Jarak)... Laju Difusi Aditif (Asam Stearat) ke Dalam PVC (Konsentrasi terhadap Waktu)... Laju Aditif (Asam Stearat) ke Dalam PVC (Konsentrasi terhadap Waktu)... Distribusi Konsentrasi Permukaan 2D (Aditif: Asam Palmitat)... Distribusi Konsentrasi Permukaan 3D (Aditif: Asam Palmitat)...

DAFTAR LAMPIRAN

Nomor J u d u l Halaman

1

2

3 4 5

Badan Pengawas Obat dan Makanan Republik Indonesia... Proses Pembuatan Sampel Berupa Spesimen Dalam Bentuk Film... Spektrum FT-IR... Permodelan... Data hasil permodelan...

85

STUDI DAN SIMULASI PERMODELAN LAJU DIFUSI ADITIF ASAM STEARAT DAN ASAM PALMITAT

DALAM ZAT PADAT POLIMER POLIVINIL KLORIDA

ABSTRAK

Disertasi ini merupakan suatu penelitian berupa eksperimen yang disertai dengan permodelan dan simulasi untuk mengetahui besarnya laju difusi dari suatu bahan yang mengandung aditif ke bahan yang tidak ada aditif. Dalam hal ini telah digunakan dua spesimen yang berupa filem dari bahan PVC murni dan PVC yang mengandung aditif. Kedua spesimen tersebut mempunyai luas permukaan yang sama dengan beberapa variasi terhadap ketebalan. Selanjutnya kedua spesimen tersebut disatukan untuk mengetahui laju difusi aditif ke dalam PVC selama 30 hari yang mana setiap 10 hari dilakukan penimbangan. Asam stearat dan asam palmitat dipilih dalam penelitian ini sebagai bahan aditif. Eksperimen ini telah mengidentifikasikan bahwa difusi bergerak dari bahan yang mempunyai konsentrasi tinggi ke konsentrasi yang lebih rendah, yang mana konsentrasi pada PVC yang mengandung aditif asam stearat ataupun asam palmitat berkurang mengikut perubahan waktu. Juga dijumpai bahwa penurunan berat terhadap perubahan waktu hampir sama mengikuti fungsi polinomial. Adapun jumlah pemlastis yang bermigrasi dari PVC yang mengandung konsentrasi asam stearat dan asam palmitat ke PVC tanpa konsentrasi kedua asam tersebut adalah sangat bervariasi tergantung kepada besarnya konsentrasi. Penelitian ini juga telah mendapatkan beberapa parameter penting pada proses difusi seperti besarnya koefisien difusi asam stearat dan asam palmitat ke PVC dan juga transformasi massa yang terjadi selama proses difusi berlangsung. Untuk kedua jenis asam diatas, diidentifikasi besarnya koefisien difusi adalah sama, yaitu sebesar 0,1333 cm2/hari. Laju difusi dan transformasi massa yang paling tinggi terjadi pada PVC yang mengandung konsentrasi asam stearat ataupun asam palmitat yang tinggi pada keadaan luas penampang, waktu migrasi dan koefisien difusi yang sama. Tebalnya PVC juga memberikan pengaruh kepada besarnya transformasi massa yang terjadi. Hasil dari eksperimen ini telah dimodelkan dan simulasikan dengan menggunakan software FEMLAB 3.0a untuk mendapatkan gambaran secara utuh proses laju difusi dari kedua asam tersebut ke PVC. Hasil tersebut pada permodelan dan simulasi didapati bahwa asam stearat maupun asam palmitat ke dalam PVC (konsentrasi terhadap waktu) memiliki trend yang sama atau kemiripan dengan hasil migrasi asam stearat dan asam palmitat (dalam persentase) yang didapat dari eksperimen.

STUDY AND MODELING SIMULATION DIFFUSION FLUX OF THE ADDITIVES STEARAT ACID AND PALMITIC ACID

IN THE POLIMER POLIVINIL CLORIDE

ABSTRACT

This dissertation presents the experiment study combined with modeling and simulation to find the diffusion flux of the material contained additive and non-additive. Two specimens of PVC films contained additive and non-additive have been used for this study. Those specimens which have the same size but having some varies in thicknesses are joined each others to identify the characteristic of diffusion flux occurred during 30 days which was weighing each 10 days. Stearat and Palmitit acid have been used as additives. The results indicate that the diffusion process are moving from high concentration material to lower concentration material which the amount of reducing concentrations are following the time of process. It’s also found that the weight reducing during the processes are in linear with time. The migration of plasticizers from materials contained additive into non-additive occurred in variety and depends on the amount of concentration. The diffusion coefficients of Stearat and Palmitit acids and mass transformation which are the important parameters during diffusion process on PVC also found in this study. The results indicate that the amount of diffusion coefficients is the same at 0.1333 cm2/day. The high diffusion flux and mass transformation occurred at a high concentration additive material even though the size of the material area, migration time and diffusion coefficients are the same. However, the thickness of the material has a significant effect to the mass of transformation value. After finishing experiments, modeling and simulation was performed by using FEMLAB 3.0a software to study more details on behavior of the diffusion flux from additives to PVC. The present modeling and simulation results are in good agreement with the existing experimental.

BAB I

PENDAHULUAN

1.1. LATAR BELAKANG

Dari masa dulu sampai masa sekarang ini, sebagian besar manusia tidak menyadari bahwa 99% waktu yang telah dihabiskan secara terus menerus menggunakan polimer khususnya polimer sintetik seperti plastik misalnya. Polimer digolongkan menjadi dua macam, yaitu polimer alam (contohnya: pati, selulosa, dan sutra) dan polimer sintetik (contohnya: polimer vinil) (Sapto Nugroho Hadi, 2007).

Dewasa ini perkembangan teknologi mengenai pengadaan polimer meningkat dengan pesat seiring dengan meningkatnya aktifitas dalam kehidupan manusia sehari-hari, sehingga polimer tersebut boleh dikatakan sudah menjadi kebutuhan primer dalam kehidupan manusia. Sebagai contoh penggunaan polimer adalah pembungkus makanan, perlengkapan rumah tangga, perlengkapan sekolah, perangkat komputer, kotak telepon, sampul kabel listrik dan kabel telepon, mainan anak-anak, sampai klep jantung buatan untuk manusiapun juga dibuat dari polimer (Sapto Nugroho Hadi, 2007).

Kebutuhan sehari-hari seperti kemasan/pelindung bahan makanan, obat-obatan dan pembungkus bahan-bahan yang akan disimpan dalam waktu relatif lama dapat mengakibatkan terkontaminasi antara atom-atom atau melekul-melekul yang ada pada kemasan ke bahan yang ada didalamnya. Kontaminasi antara satu bahan dengan bahan yang lainnya seperti bahan kemasan dan isinya, diakibatkan oleh aditif melalui difusi dan migrasi.

terhadap proses-proses tambahan seperti proses sterilisasi saja, melainkan wadah atau kemasan tersebut harus mempunyai ketahanan yang kuat terhadap proses-proses sterilisasi sesuai dengan peringatan publik (public warning) tentang kemasan dari plastik PVC No. KH. 00.02.1.55.2891 tanggal 14 Juli 2009 (lampiran 1).

Salah satu bahan yang dipergunakan untuk kemasan sebagai pelindung makanan adalah polimer sintetik yang dikenal dengan lembaran plastik. Jenis plastik tersebut diantaranya adalah polivinil chloride (PVC) yang mempunyai sifat fisik keras dan kaku. PVC termasuk bahan polimer yang paling banyak digunakan selain polietilan, polipropilen, dan polistiren, serta menguasai 75% pasaran bahan polimer dunia baik disebabkan karena beragamnya turunan PVC maupun karena luasnya bidang penggunaannya (Anasagati, 1999).

PVC murni sebagai polimer yang mempunyai kestabilan pada suhu paling rendah adalah pada suhu kamar. Agar PVC menjadi permanen dalam polimer, seperti peralatan rumah tangga, bahan-bahan suku cadang kenderaan bermotor, alat-alat elektronik, konstruksi bangunan, bahkan sampai pada barang-barang fleksibel seperti PVC foil, lembaran plastik, foam dan plastik laminating, maka diperlukan penggunaan aditif pada PVC agar lebih mudah dalam proses pembentukannya sesuai dengan keperluannya. (Pena, dkk 2000; Baltacioglu dan Balkose, 1999).

Dalam pengolahan pembentukan bahan jadi atau setengah jadi ke dalam bahan polimer murni biasanya ditambahkan suatu zat cair atau padat agar meningkatkan sifat plastisitasnya. Proses ini dikenal dengan plastisasi, sedangkan zat yang ditambahkan disebut pemlastis (plasticizer). Plastisasi akan mempengaruhi sifat fisik dan sifat mekanik bahan polimer seperti kekuatan tarik, kelenturan, kemuluran, sifat listrik, suhu alir dan suhu transisi gelas (Tg).

Plasticizer PVC dapat terlepas dari fleksibel PVC dengan cara yang berbeda [W. Titow, 1986] :

1) Mudah terjadi penguapan dari permukaan PVC di udara. 2) Penyaringan fluida dari PVC yang bersentuhan dengannya.

3) Migrasi pada suatu padatan atau semi-padat dari PVC yang berhubungan dengannya.

4) Pencairan pada tekanan yang rendah.

Dewasa ini, plasticizer telah menjadi salah satu dari kebanyakan aditif PVC yang berlainan. Migrasi pada plasticizer dari item plastik kelingkungannya dapat menampilkan permasaalahan, yakni penyesuaian bentuk dari PVC dan kontaminasi dari media yang bersentuhan dengan PVC. (A.Marcilla dkk, 2008)

Faktor utama yang mempengaruhi migrasi dari plastisizer adalah [D. Messadi, dkk, 1983] :

¾ Jenis polimer, berat melekuler dan kecocokan dengan plasticizer

¾ Jenis dan konsentrasi dari plasticizer. Berat melekul, bagian polaritas sangat mempengaruhi proses migrasi.

¾ Proses pembuatan plastik dan produk yang homogen.

¾ Kondisi dari uji migrasi yaitu jenis sentuhan, waktu, temperatur, pemeriksaan polimer.

Selain plasticizer, ditemukan juga phthalates sebagai salah satu zat aditif yang ditambahkan sehingga PVC tersebut lunak dan mudah dalam proses pembentukan sebagai kemasan makanan dan mainan anak-anak, disamping harganya yang murah. Pada penggunaan PVC beraditif sebagai pengemas makanan, beberapa penelitian telah mendapati bahwa adanya migrasi yang berbahaya zat kimia dari pemlastik ke makanan. Zat kimia yang berbahaya ini akan memberikan efek pada masaalah kesehatan manusia seperti: dapat menyebabkan kanker, perubahan genetik, radang tenggorokan, penyakit kulit dan kelainan fungsi hati((A.Marcilla dkk, 2003;

Membran sebagai filem tipis yang terbuat dari plasticizer PVC biasanya dilapisi pada pembungkus makanan bagian dalam sehingga bersentuhan langsung dengan makanan tersebut. Hampir semua kasus yang berhubungan dengan PVC dalam cairan dapat mengakibatkan kerugian, sebagian besar dapat mempengaruhi kesehatan bagi manusia. Karena kontaminasi antara satu bahan dengan bahan yang lainnya seperti bahan kemasan dan isinya akibat dari adanya aditif melalui difusi dan migrasi (J.C.Andrson dkk, 1992).

Masalah yang selalu dihadapi pada pemanfaatan bahan aditif (khususnya plasticizer, pengemulsi, stabiliser, surfaktan, dan sebagainya) adalah substantifitasnya atau keberadaannya agar tetap tinggal di dalam matriks terplastisasi yang menurun selama pemakaian karena proses migrasi bahan aditif tersebut. Proses migrasi

plasticizer ini terutama dipengaruhi oleh berat molekul aditif dan interaksi atau kompatibilitas antara aditif dengan matriks, serta oleh faktor eksternal misalnya bila produk terplastisasi digunakan dalam lingkungan yang ekstraktif dan agresif seperti dalam media ber-air, minyak atau suhu tinggi.

Dampak migrasi ini bukan saja akan menurunkan kandungan plasticizer yang berakibat pada penurunan sifat fisik serta sifat mekanis bahan terplastisasi, tetapi juga dapat menyebabkan kontaminasi bahan plasticizer ke dalam media (Goundung,D.U.,dkk,2004). Oleh karena itu bahan aditif dan turunannya sebagai bahan plastisizer perlu dipertahankan dengan cara meningkatkan berat melekul melalui reaksi eterifikasi.

Plasticizer bisa saja kompatibel pada suhu proses namun dapat keluar kembali dari polimer (blooming) pada suhu kamar. Polimer – plasticizer selalu dalam kesetimbangan dinamis pada suhu tertentu, begitu suhu berubah efektifitas gaya-gaya juga berubah. Pada kondisi normal, difusi selalu dapat terjadi yaitu sejumlah tertentu

plasticizer berada dipermukaan matriks polimer karena kesetimbangan

absorbsi/desorbsi antara polimer dan plasticizer terganggu (Zhong, dkk, 1998).

Kehilangan ini sangat tergantung pada suhu, media kontak, struktur, tekanan uap berat molekul dan konsentrasi plasticizer.

Secara umum, senyawa poliol (polihidroksi, termasuk gliserol) dari berbagai sumber banyak dimanfaatkan untuk berbagai keperluan industri seperti halnya ester poliol dari senyawa sakarida dengan asam lemak yang digunakan sebagai bahan surfaktan dalam formulasi bahan makanan, kosmetika maupun obat–obatan. Demikian juga dalam industri polimer, senyawa poliol banyak digunakan sebagai

plasticizer maupun pemantap. Senyawa poliol ini dapat diperoleh dari hasil industri petrokimia, maupun langsung dari hasil transformasi minyak nabati dan olahan industri oleokimia. Dibandingkan dengan hasil industri petrokimia, senyawa poliol dari minyak nabati dan industri oleokimia dapat diperbaharui, sumbernya mudah diperoleh, dan juga akrab dengan lingkungan karena mudah terdegradasi dalam alam (Goundung, dkk.,2004).

Residu gliserol dari pabrik biodiesel berbahan baku minyak kelapa sawit mentah (CPO) belum dapat dimanfaatkan secara optimal karena masih mengandung air dan bahan pengotor lainnya sampai 30 %. Proses pemurnian gliserol residu tersebut telah diteliti di Pusat Penelitian Kelapa Sawit (PPKS) di Medan dan menghasilkan gliserol komersial dengan kandungan gliserol mencapai 88 %. Akan tetapi nilai ekonomis gliserol komersial tersebut juga masih rendah karena pemanfaatannya sebagai bahan baku industri masih terbatas, yang berakibat pada rendahnya kelayakan ekonomis pabrik biodiesel. Dalam hal lain, produk plasticizer

Beberapa penyelidikan tentang difusi dan migrasi plasticizer PVC telah dilakukan oleh beberapa penyelidik terdahulu. Berbagai model eksperimen dan simulasi yang dilakukan telah menghasilkan beberapa contoh profil konsentrasi

plasticizer, dalam semua kasus, penurunan konsentrasi plasticizer PVC dengan pengamatan waktu, dalam kaitan ini kenyataan bahwa plasticizer berpindah tempat dari PVC kepada lembar karet sintetis. Profil Migrasi yang diperoleh adalah berbeda untuk masing-masing jenis plasticizer, dan bergantung kepada struktur bahan kimianya seperti telihat pada gambar 1.1. berikut (A. Marcilla dkk, 2008):

Gambar 1.1. Permukaan C1PVC dan permukaan C2PS

Setiap saat manusia tidak pernah henti-hentinya menggali ilmu pengetahuan untuk mengembangkan/meningkatkan sumber daya manusia, dalam hal ini untuk meningkatkan ilmu pengetahuan tentang difusi selain dengan penelitian di laboratorium juga dapat dilakukan secara simulasi dan permodelan yang selanjutnya akan menjadi suatu perkembangan ilmu pengetahuan.

Berdasarkan hal–hal tersebut diatas, maka peneliti tertarik melakukan penelitian tentang difusi dan migrasi aditif dalam zat padat polimer.

1.2. PERUMUSAN MASALAH

Penelitian ini akan mengamati bagaimana terjadi perpindahan atom-atom atau molekul-molekul aditif yang ada pada salah satu spesimen ke spesimen lain yang tidak mengandung aditif, kemudian bagaimana penentuan waktu migrasi untuk memperoleh data yang akan digunakan untuk menentukan koefisien difusi agar karakteristik laju difusi aditif dalam zat padat polimer dapat ditentukan. Berdasarkan data yang diperoleh dari hasil eksperimen, diperlukan metode penggunaannya dalam proses simulasi dan permodelan agar hasil yang diperoleh sesuai dengan hasil yang sebenarnya dari eksperimen.

1.3. TUJUAN PENELITIAN

1. Mempelajari kinerja gerakan atom-atom atau molekul-molekul dari suatu bahan yang beraditif ke bahan yang tidak mengandung aditif akibat dari terjadinya migrasi.

3. Membuat simulasi dan permodelan untuk memprediksikan besarnya migrasi dan laju difusi aditif pada bahan yang tidak mengandung aditif mengikut perubahan waktu.

1.4. BATASAN MASALAH

Penelitian ini menggunakan metode eksperimen dan simulasi. Dalam eksperimen ini, spesimen yang telah dibentuk berupa filem dari PVC murni dan PVC campuran dengan aditif (asam stearat dan asam palmitat) yang diamati sebagai data adalah nilai konsentrasi dan berat spesimen sebelum dan sesudah migrasi antara spesimen yang beraditif dengan spesimen tanpa aditif.

Pengukuran berat dari masing-masing spesimen yang telah disatukan antara spesimen beraditif dengan spesimen tanpa aditif untuk mengetahui bahwa ada atau tidaknya perpindahan atom-atom atau molekul-molekul masing-masing pada waktu 10 hari, 20 hari dan 30 hari.

Beberapa data yang diperoleh dari hasil eksperimen sebagai parameter utama dalam proses simulasi untuk mengetahui karakteristik laju difusi aditif dalam zat padat polimer polivinil klorida. Simulasi dilakukan dengan menggunakan software

komersial FEMLAB 3.0a.

1.5.

HIPOTESISeksperimen. Konsentrasi dan koefisien difusi sangat berpengaruh dalam proses difusi dan migrasi aditif ke dalam zat padat polimer tersebut.

1.6. MAMFAAT PENELITIAN

Penelitian ini telah menghasilkan suatu analisa tantang laju difusi aditif dan migrasi aditif pada lembaran plastik polivinil klorida yang akan digunakan sebagai kemasan baik untuk kemasan makanan ataupun yang lainnya, sehingga hasil penelitian ini dapat memberikan informasi atau saran kepada industri-industri pembuatan kemasan/pembungkus dari polivinil klorida agar tidak menggunakan

plasticizer berbahan baku minyak bumi seperti Dioktil Ftalat (DOP) yang terbukti bersifat racun, karsinogenik yang sukar terdegradasi dialam yang ternyata sampai saat ini masih banyak digunakan bahkan pada berbagai produk yang berhubungan langsung dengan makanan, peralatan rumah tangga dan lain sebagainya. (Sesuai dengan peringatan publik tentang kemasan makanan dari plastik polivinil

klorida (PVC) nomor ; KH.00.02.1.55.2891 tanggal 14 Juli 2009 oleh Badan

Pengawas Obat dan Makanan Republik Indonesia).

BAB II

TINJAUAN PUSTAKA

2.1. PENDAHULUAN

Bagian ini menggambarkan beberapa penelitian yang telah dilakukan oleh peneliti-peneliti terdahulu yang berkaitan dengan masalah polimer, termoplastik (PVC), plastisiser sebagai zat aditif, kemasan, kompatibilitas, migrasi dan proses difusi secara eksperimen dan simulasi komputer. Hal ini tentunya akan memberikan gambaran tentang kepentingan dari setiap penelitian yang telah dilakukan dan hubungannya antara satu dengan lain.

2.2. PLASTIK

Plastik sangat penting dalam kehidupan sehari-hari. Banyak bahan kebutuhan diolah dari plastik. Alasan begitu luasnya penggunaan plastik secara industri karena sifat-sifatnya yang unggul dan mudah diolah. Plastik merupakan bahan polimer alternatif yang lebih di senangi untuk digunakan sebagai perlengkapan bahan sandang, papan bagi kehidupan manusia, karena tersedia dalam jumlah besar dan lebih murah harganya dibanding bahan-bahan konvensional serta lebih aman di gunakan (Wirjosentono. B, 1995).

Untuk mengetahui secara lengkap kebutuhan bahan baku plastik, terlebih dahulu perlu dijelaskan penggolongan plastik menurut kelompok utamanya sampai kepada jenis-jenis plastiknya. Berdasarkan sifatnya, plastik dapat di kelompokkan menjadi dua bagian, yaitu termoplastik dan termoset. Penggolongan ini berdasarkan pada dapat tidaknya bahan tersebut didaur ulang kembali.

seperti itu hanya dapat dilakukan sekali saja dan tidak dapat diproses ulang lagi. Bahan termoplastik paling banyak di gunakan dalam kehidupan sehari-hari, serta mempunyai nilai ekonomis yang tinggi.

Penggunaannya tidak saja untuk keperluan rumah tangga, tetapi juga meluas kepada kemasan, bangunan dan konstruksi, alat-alat elektronika dan telekomunikasi, alat-alat listrik, alat-alat kantor dan sekolah, alat-alat kedokteran, sandang dan dekorasi, transportasi dan mainan anak-anak. Dewasa ini, bahan tersebut juga telah digunakan meluas untuk komponen mesin, satelit, komputer, video dan pesawat terbang/luar angkasa.

Plastik dibagi menjadi dua klasifikasi berdasarkan pertimbangan-pertimbangan ekonomis dan kegunaannya, plastik komoditi dan plastik teknik. Plastik komoditi dicirikan oleh volumenya yang tinggi dan harga yang murah, plastik ini biasa diperbandingkan dengan baja dan alumunium dalam industri logam.

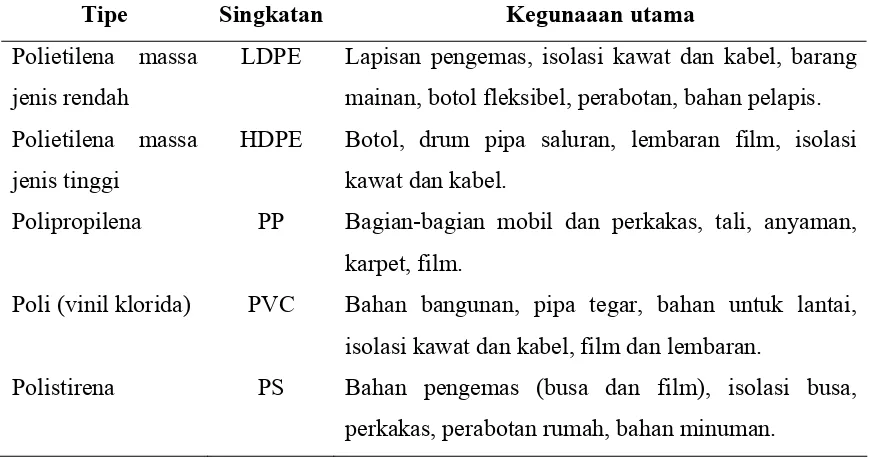

Tabel 2.1. Plastik-plastik komoditi (Malcom, 1989)

Tipe Singkatan Kegunaaan utama

Polietilena massa

Lapisan pengemas, isolasi kawat dan kabel, barang mainan, botol fleksibel, perabotan, bahan pelapis. Botol, drum pipa saluran, lembaran film, isolasi kawat dan kabel.

Bagian-bagian mobil dan perkakas, tali, anyaman, karpet, film.

Bahan bangunan, pipa tegar, bahan untuk lantai, isolasi kawat dan kabel, film dan lembaran.

Bahan pengemas (busa dan film), isolasi busa, perkakas, perabotan rumah, bahan minuman.

bahan-bahan yang tahan lama. Gambaran dari meluasnya penggunaan plastik komoditi dengan berbagai tipe dapat dilihat pada pada Tabel 2.1.

Plastik teknik lebih mahal harganya dan volumenya lebih rendah, tetapi memiliki sifat mekanik yang unggul dan daya tahan yang lebih baik. Plastik komoditi mewakili sekitar 90% dari seluruh produk termoplastik.

2.3. POLIVINIL KLORIDA (PVC)

Polivinil klorida (PVC) adalah suatu bahan polimer yang bersifat termoplastik (bersifat plastis) jika diberi beban akan berubah bentuk dan jika beban dilepaskan maka bahan tersebut tidak akan kembali ke bentuk semula. (Wirjosentono, 1998).

PVC dibuat dari reaksi polimerisasi suspensi atau emulsi monomer vinil klorida pada suhu 20 oC dan 50 oC. Setiap molekul PVC kira – kira mengandung 100 sampai 150 monomer berulang vinil klorida. Tahap – tahap polimerisasi yaitu

a. Inisisasi : radikal bebas menyerang monomer membentuk monomer radikal I (Inisiator) → 2R• (radikal monomer)

b. Propagasi : Tahap perpanjangan rantai monomer radikal

H H ⏐ ⏐ RCH2C• + CH2 = CHCl → R-[-CH2CHCl-]n – CH2C•

1 ⏐

Cl Cl c. Terminasi : Tahap penghentian

H H

⏐ ⏐

R-[-CH2CHCl-]n – CH2C• + •CCH2-[-ClCHCH2-],,-R → ⏐ ⏐

Perpasangan : R-[-CH2CHCl-]n-CH2CHCl-ClCHCH2--[-ClCHCH2-]n-R Disproporsionasi : R-[-CH2CHCl-]n-CH=CHCl+ClCH2CH2-[-ClCHCH2-]n-R

Untuk menghasilkan PVC yang lebih banyak (lebih dari 80 %) digunakan polimerisasi suspensi. Dengan polimerisasi ruah dan emulsi hanya diperoleh PVC dengan kadar yang rendah (Cowd 1991).

PVC mempunyai sifat keras dan kaku, kekuatan benturannya baik, mudah terdegradasi akibat panas dan cahaya, mudah disintesis, bentuknya serbuk putih seperti terlihat pada gambar 2 – 1, sehingga lebih mudah diolah, mudah larut pada suhu kamar serta tidak mudah terbakar (Bilmeyer, 1984).

Gambar 2 – 1. Bentuk serbuk putih PVC

strukturnya cukup kompleks dengan kemungkinan terjadinya percabangan dan kecendrungan polimer untuk bergabung dalam larutan (Cowd,1991).

PVC terdekomposisi pada suhu yang lebih rendah dari pada suhu pengolahanny, yaitu antara 140 – 200oC, melepaskan hidrogen klorida membentuk ikatan rangkap konjugasi, dan diikuti perubahan warna mulai dari bening menjadi kuning, oranye, merah, coklat hingga hitam. Peningkatan stabilitas termal PVC dicapai melalui pencampuran dengan bahan aditif seperti pemlastis dan penstabil yang berperan mengikat hidrogen klorida terlepas, menggantikan atom klorin yang labil pada rantai PVC dan mencegah dehidroklorinasi lanjtan (Baltacioglu dan Balkose, 1999).

PVC adalah senyawa polar karena memiliki gugus dipol C-Cl yang dapat berinteraksi dengan banyak senyawa polimer polar lainnya (Kim, 1999). Struktur PVC terdiri dari tiga macam, yaitu isotaktik, sindiotaktik dan ataktik (Guarrotxena,1999):

a. Pada PVC isotaktik, atom-atom Cl terletak pada posisi yang sama atau sepihak.

b. Pada PVC sindiotaktik, atom-atom Cl terletak pada posisi bergantian sepanjang rantai utamanya.

c. Sedangkan PVC ataktik, atom-atom Cl nya terletak terdistribusi acak antara bentuk isotaktik dan bentuk sindiotaktik.

PVC sindiotaktik mengandung struktur tak teratur yang cukup banyak sehingga kristalinitasnya cukup rendah. Karakterisasi struktur cukup kompleks dengan kemungkinan terjadinya percabangan rantai dan kecendrungan polimer untuk bergabung dalam larutan (Bilmeyer, 1984).

2.4. ASAM STEARAT

stearat merupakan asam lemak jenuh yang mudah diperoleh dari lemak hewani serta minyak masak. Asam stearat mempunyai wujud padat pada suhu kamar yang mempunyai rumus kimia CH3(CH2)16COOH dengan rumus melekulnya adalah C18H36O2.

Asam stearat diproses dengan memperlakukan lemak hewan dengan air pada suhu dan tekanan tinggi. Asam ini dapat pula diperoleh dari hidrogenasi minyak nabati. Dalam bidang industri asam stearat dipakai sebagai bahan pembuatan lilin, sabun, plastik, kosmetika, dan untuk melunkkan karet. Titik lebur asam stearat 69,6oC dan titik didihnya 361oC. Reduksi asam stearat menghasilkan stearil alkohol (http://id.wikipedia org/wiki/Asam stearat).

Tabel 2.2. Karakteristik Asam Stearat Molekular

Formula Molar Mass Density

Melting Point

Boiling

Point Refracive Index (n D) Sumber : Wootthikanokkhan, J.; Tunjongnawin, P (20020 “Investigation of the effect of mixing shemes on cross-link distribution and tensile properties of natural-ecrylic rubber belnds”. Polymer Testing (Elsevier Science Ltd) 22 (3): pp.30-312.dot:10.1016/SO142-9418(02)001058.

http://cat.inist.fr/?aModele=afficheN&cpsidt=14488916. Retrieved on 2008-11-11

2.5. ASAM PALMITAT

Asam palmitat adalah asam lemak jenuh yang tersusun dari 16 atom karbon (CH3(CH2)14COOH). Pada suhu kamar, asam palmitat berwujud padat berwarna putih. Titik leburnya 63,1oC. Asam palmitat adalah produk awal dalam proses biosintesis asam lemak (lihat artikel lemak). Dari asam palmitat, pemanjangan atau penggandaan ikatan berlangsung lebih lanjut.

Dalam industri, asam palmitat banyak dimanfaatkan dalam bidang kosmetika dan pewarnaan. Dari segi gizi, asam palmitat merupakan sumber kalori penting namun memiliki daya antioksidasi yang rendah.

.

Tabel 2.3. Karakteristik Asam Palmitat Molecular

The Imprortance of Saturated Fats for Biological Functions by Mary Enig, PhD. Wise Traditions in Food, Farming and the healing Arts (the quarterly magazine of the Weston A Price Foundation). Spring 2004.

2.6. PLASTICIZER SEBAGAI ZAT ADITIF

bertambah (Yadav dan Satoskar, 1997), dan bahan yang tadinya keras dan kaku akan menjadi lembut pada suhu kamar (Cowd, 1991). Plastisiser dapat menurunkan viskositas lelehan, suhu transisi gelas (Tg) dan modulus elastisitas produk tanpa mengubah sifat-sifat kimiawi bahan plastik tersebut (Meier, 1990).

Proses plasticizer, pada prinsipnya adalah terjadinya dispersi molekul plastisiser ke dalam fase polimer. Bilamana plastisiser mempunyai gaya interaksi dengan polimer, proses dispersi akan berlangsung dalam skala molekul dan terbentuk larutan polimer plasticizer sehingga keadaan ini disebut kompatibel. Interaksi antara plastisiser– polimer ini sangat dipengaruhi oleh sifat afinitas kedua komponen. Kalau afinitas polimer – plasticizer tinggi, maka molekul plasticizer akan terdifusi ke dalam bundel, disini molekul plasticizer akan berada diantara rantai polimer dan mempengaruhi mobilitas rantai (Efendi,2001).

Secara umum variasi jumlah plasticizer akan efektif (mempunyai efek plastisasi) sampai bahan kompatibel. Plastisiser yang ideal untuk PVC memenuhi sifat – sifat sebagai berikut :

a. Harus kompatibel.

b. Suhu pembekuan dibawah - 40 oC. c. Regangan tensile diatas 2800 psi. d. Modulus dibawah 1200 psi.

e. Kehilangan perpindahan dibawah 3%. f. Kehilangan penguapan 1 %.

PVC yang mengandung gugus – gugus polar, memerlukan plasticizer polar untuk mencapai kompatibilitas yang baik (Nirwana,2001).

Persyaratan mendasar yang harus dipenuhi oleh plasticizer adalah semua gaya intermolekuler antara pemlastis, polimer-polimer dan antara pemlastis-polimer harus berada dalam besaran yang sama. Untuk menjadi plasticizer yang e£tsien maka. suatu senyawa dengan berat molekul rendah harus memiliki affinitas yang cukup untuk mengatasi interaksi antara polimer-polimer dengan cara mensolvasi polimer pada titik kontak interaksi. Untuk memberikan fleksibilitas yang baik pada suhu rendah, senyawa ini juga harus memiliki mobilitas yang cukup untuk berpartisipasi dalam kesetimbangan sistem dan harus dapat berdifusi melalui sistem tersebut. Kinerja plasticizer seperti ini adalah karakteristik dari pemlastis- plasticizer

untuk PVC seperti dioktil adipat (Rudin, 1982 dan Frankel, 1975).

Persyaratan lain yang harus dipenuhi oleh plasticizer adalah harus kompatibel dan permanen. Plasticizer harus larut dengan polimer dan menghasilkan gaya intermolekuler yang sama diantara kedua komponen tersebut, sehingga akan tercapai kompatibilitas yang baik. Permanens dari plasticizer ditentukan oleh titik didih, ukuran molekul, berat molekul plastisiser dan laju difusi plasticizer dalam polimer.

yang keras, memiliki kekuatan tarik 5000-9000 psi dan perpanjangan hanya 2-40 % numun bila ditambahkan 50-100 bagian berat plasticizer ester phthalat akan merubah

plasticizer menjadi polimer-terplastis yang memiliki kekuatan tarik 1500-3500 psi dan perpanjangan 200-450 % (Bilmeyer, 1984 dan Rudin, 1982).

2.6.1. Pemlastis

Persyaratan mendasar yang harus dipenuhi oleh pemlastis adalah bahwa semua gaya antar molekul antara pemlastis-pemlastis, polimer-polimer dan antara yang efisien maka suatu senyawa dengan berat molekul rendah harus memiliki affinitas yang cukup untuk mengatasi interaksi. Untuk memberikan fleksibilitas yang baik pada suhu rendah, senyawa ini juga harus memiliki mobilitas yang cukup untuk berpartisipasi dalam kesetimbangan sistem dan harus dapat berdifusi melalui sistem tersebut (Rudin, 1982 dan Frenkel, 1975). Pemlatis yang paling banyak digunakan untuk PVC, biasanya mengandung ester-ester dari asam organik seperti dop (dioctyl phthalate), doa (di octyl phthalate), diop (di iso octyl phth alate), tpc (tri cresyl phospate), totm (tri alkyl tri mellitate), top (tri octyl phthalate), dos (di octyl sebacate) (gibbon dan kusy,1998).

2.6.2. Teori Plastisasi

2.6.3. Teori Pelumasan

Dalam teori ini pemlastis dipandang sebagai sebuah pelumas yang tidak menunjukkan gaya-gaya ikatan dengan polimer. Molekul pemlastis hanya terdispersi diantara fase polimer sehingga menentukan gaya-gaya intermolekuler pada rantai polimer dan oleh karenanya hanya menyebabkan plastisasi partial.

jika pemlastis memiliki gaya interaksi dengan polimer, proses dispersi akan berlangsung dalam skala molekul dan terbentuk larutan polimer-pemlastis. Dalam hal ini, polimer dan pemlastis disebut bersifat kompatibel.

Senyawa-senyawa pemlastis yang bertindak sebagai pelumas bukan merupakan pemlastis yang efektif karena hanya menurunkan viskositas lelehan sehingga hanya mempermudah proses pengolahan bahan polimer namun tidak berpengaruh terhadap sifat-sifat mekanis bahan polimer. Pemlastis seperti ini hanya digunakan dalam jumlah yang sedikit dan disebut sebagai bahan pembantu pengolahan atau processing aids (Wirjosentono, dkk, 1995 ; Meier; 1990).

2.6.4. Teori Solvasi.

Teori ini didasarkan pada konsep kimia koloid. Sistem polimer-pemlastis dipandang sebagai sebuah koloid liofilik. dimana pemlastis membentuk lingkaran solvasi di sekeliling partikel polimer (fase dispersi). Secara fisik, tidak ada perbedaan mendasar antara bahan-bahan yang berfungsi sebagai pelarut dan yang berfungsi sebagai pemlastis. Dalam kedua hal tersebut; tidak ada interaksi kimia (hanya interaksi fisik) antara pemlastis atau pelarut dan polimer (Meier, 1990).

Kekuatan solvasi atau swelling dari pemlastis tergantung pada berat molekui dan pada gugus fungsinya. Pemlastis effektif sebagai pelarut ditentukan oleh tiga gaya intermolekuler; yaitu gaya pemlastis-pemlastis, pemlastis-polimer dan polimer polimer. Pemlastis harus memiliki molekul-molekul yang kecil dan memiliki gaya atraktif yang sesuai bagi polimer dimana harus lebih rendah dari pada gaya atraktif antara sesama rantai polimer. Keefektifan pemlastis meningkat bila gaya pemlastis-pemlastis lebih rendah dibanding gaya polimer-polimer (Meier, 1990).

2.6.5. Teori Termodinamik

Teori ini menggunakan larutan dan swelling sebagai penjelasan bagi terbentuknya gel, tetapi memandang plastisasi sebagai penurunan kerapuhan polimer (perubahan suhu transisi gelas). Teori ini berusaha untuk menafsirkan gaya-gaya intermolekuler dalam sistem, pemlastis/polimer melalui model berdasarkan ketahanan deformasi dari 3 dimensi gel. Gel terbentuk melalui gaya-gaya ikatan yang efektif disepanjang rantai polimer (Meier, 1990).

Pemlastis hanya terserap ke dalam daerah amorf polimer sehingga tidak terikat kuat. Efek pemlastis adalah menurunkan gaya-gaya intermolekuler (gaya dipol, gaya dispersi dan ikatan hidrogen) sebanyak mungkin dan mengurangi ikatan antara molekul-molekul polimer satu sama lain, yaitu dengan cara menyelubungi titik pusat gaya yang menahan rantai polimer bergabung. Hal ini mengurangi titik kontak antara molekul polimer dan merubah polimer menjadi lentur/fleksibel.

2.6.6. Teori Polaritas

dari partikel polimer. Polaritas molekul pemlastis tergantung pada adanya gugus-gugus yang mengandung oksigen, posfat dan sulfur. Pemlastis-pemlastis yang mengandung gugus-gugus ester polar; fenil terpolarisasi dan alkil non polar dapat juga bertindak sebagai gugus yang menyelubungi polimer. Namun orientasi dan arah gugus-gugus polar pemlastis menentukan interaksinya dengan dipol-dipol polimer (Meier, 1990).

2.7. KEMASAN

Pengemasan merupakan proses terakhir dari hasil-hasil yang diproduksi dengan tujuan untuk menjamin keamanan produk sampai ke tangan konsumen. Kemasan berarti suatu tempat atau wadah yang digunakan untuk mengemas suatu produk, yang dilengkapi dengan tulisan, label, dan keterangan lain yang menjelaskan isi, kegunaan, dan lain-lainnya yang disampaikan ke konsumen untuk dapat dipahami.

2.7.1. Fungsi Kemasan

Kemasan berfungsi untuk menjaga mutu bahan pangan selama masa tenggang waktu penggunaannya. Oleh karena itu, jelaslah bahwa kemasan mempunyai fungsi penting dalam pengawetan. Pengemasan tidak hanya dilakukan sebagai salah satu usaha untuk melindungi atau mengawetkan produk pangan maupun non pangan, melainkan juga merupakan penunjang bagi transportasi, distribusi dan yang lebih penting lagi adalah untuk meningkatkan nilai tambah pada produk tersebut dan meningkatkan daya saing terhadap produk sejenis di pasaran.

Menurut Erliza et. al. (1987), fungsi kemasan yang lebih terinci adalah :

1. Sebagai wadah atau tempat, yaitu memudahkan penyimpangan produk agar tidak berserakan dan memudahkan pengangkutan produk.

perlindungan terhadap kadar air, zat volatil, perlindungan terhadap produk yang sensitif terhadap oksigen dan lain-lain.

3. Sebagai cara penunjang penyimpangan dan transpor, yaitu untuk memudahkan penyimpangan sebelum dipasarkan. Kemasan harus dibuat sedemikian rupa agar efisien dalam ruang penyimpangan sehingga dapat ditumpuk dengan teratur dan memudahkan saat transportasi.

4. Sebagai alat persaingan dalam pemasaran. Kemasan yang digunakan dapat menarik perhatian pembeli untuk mau membelinya sekaligus untuk mempromosikan suatu produk.

Fungsi kemasan tersebut akan tercapai bila pengemasan dapat dilakukan dengan baik, mulai dari pemilihan bahan pengemasan yang sesuai dengan produk yang dikemas sehingga bahan tersebut tidak menjadi sumber kontaminan bagi produk dari pengaruh buruk lingkungan. Perkembangan ilmu pengetahuan telah meningkatkan kesadaran manusia untuk berperilaku hidup sehat, hal itu telah mengembangkan pula fungsi teknologi pengemasan pangan menjadi lebih luas, yaitu untuk :

1. Menjaga produk pangan agar tetap bersih, terlindungi dari kotoran dan kontaminasi dari luar maupun dari kemasan itu sendiri

2. Menjaga produk pangan dari kerusakan fisik, perubahan kadar air dan pengaruh sinar.

3. Memudahkan dalam membuka dan menutup dalam penanganan pengangkutan dan distribusi.

4. Menyeragamkan produk pangan dalam ukuran, bentuk dan bobot yang sesuai dengan standar yang ada.

5. Menampakkan identifikasi, informasi, daya tarik dan tampilan yang jelas dari bahan pangan yang dikemas, sehingga dapat membantu promosi/penjualan. 6. Memberikan informasi melalui sistem pelabelan, bagaimana cara penggun

Bagi produsen sendiri, di samping sebagai wadah dan proteksi terhadap bahan yang dikemas, kemasan merupakan sarana yang tepat untuk menginformasikan kegunaan produk yang mereka tawarkan, membedakan merek, atau spesifikasi produk mereka dibandingkan dengan produk lain yang sejenis dan juga memberikan daya tarik terhadap konsumen.

2.7.2. Tujuan Kemasan

Pengemasan bertujuan untuk memberikan kondisi sekeliling yang tepat bagi bahan pangan. Apabila bahan pangan tidak dikemas dikhawatirkan akan mudah terkontaminasi oleh mikroba yang pada akhirnya akan menimbulkan efek yang negatif terhadap bahan pangan itu sendiri (Hidayat dan Wike, 2005).

Pengemasan dapat membantu mencegah atau mengurangi terjadinya kerusakan-kerusakan terhadap bahan pangan. Kerusakan tersebut dapat terjadi secara spontan dan sering kali karena pengaruh luar dan pengaruh kemasan yang digunakan. Kemasan yang membatasi proses kerusakan selama waktu yang dibutuhkan (Winarno, 1982).

Di dalam pengemasan bahan pangan terdapat dua macam wadah yaitu wadah utama yang disebut kemasan primer, merupakan wadah yang langsung berhubungan dengan bahan pangan, contohnya kaleng, botol, plastik dan kertas. Sedangkan wadah yang kedua adalah wadah yang tidak langsung berhubungan dengan bahan pangan, contohnya kotak kayu atau kotak karton (Winarno, 1993).

Kemasan dapat mengalami rusak atau cacat oleh berbagai sebab sehingga dapat mengurangi atau menghilangkan perlindungan terhadap produk yang dikemas.

2.7.3. Bahan Kemasan

atau wadah yang umum dipergunakan adalah plastik seperti polivinil klorida, polistiren, selofan, selulosa asetat, poliamida serta polietilen dan lain-lain. Penggunaan plastik sebagai bahan pembungkus sangat terbatas tergantung dari bahan makanannya karena plastik tidak tahan panas dan mudah terjadi pengembunan uap air di dalamnya jika suhu diturunkan. Wadah yang terbuat dari plastik tidak baik, oleh karena masih terjadi perembesan udara melalui pori-pori plastik (Winarno, 1982).

Kemasan plastik selalu di gunakan di industri karena memiliki kelebihan-kelebihan yang tidak dimiliki oleh bahan-bahan pengemas lain, diantaranya adalah harga relatif murah, dapat dibentuk berbagai rupa, warna serta bentuknya lebih disukai konsumen, serta biaya transportasi yang diperlukan cukup murah. Namun, plastik juga memiliki kelemahan, yaitu tidak tahan terhadap suhu tinggi dan kemungkinan terlepasnya bahan aditif yang ditambahkan pada proses produksi yang bertujuan untuk memperbaiki sifat fisik dan kimia dari pelastik tersebut.

Bahan kemasan yang termasuk thermoplastik, antara lain, polyethylene, polyprophylene, polistiren, polyvinylchloride, acrylic dan nylon trilebutadine styre.

Yang termasuk thermoset adalah phenolformaldehyde, melaminte, formaldehyde, dan

true formaldehyde (research).

Menurut Winarno (1994), bahan kemasan plastik dibuat dan disusun melalui proses yang disebut polimerisasi dengan menggunakan bahan mentah monomer, yang tersusun sambung menyambung menjadi satu dalam bentuk polimer. Dalam plastik juga mengandung beberapa aditif dan plastisiser yang diperlukan untuk memperbaiki sifat-sifat fisikokimia plastik itu sendiri. Bahan aditif yang ditambahkan tersebut komponen non plastik yang berupa senyawa anorganik atau organik yang memiliki berat molekul rendah. Bahan aditif tersebut dapat berfungsi sebagai pewarna, antioksidan, penyerap ultraviolet, antilekat, menambah fleksibelitas dan lain sebagainya. Bahan aditif tersebut dapat lepas dengan berbagai cara.

2.8. KOMPATIBILITAS

Kompatibilitas pemlastis dengan bahan polimer merupakan hal yang penting, dimana kompatibilitas yang baik menunjukkan campuran pemlastis dan polimer yang stabil dan homogen. Kompatibilitas campuran dipengaruhi oleh interaksi molekul polimer - pemlastis, bahan aditif, tekanan, suhu, kelembaban dan cahaya.

Kemudian kompatibilitas tersebut ditentukan melalui panas reaksi campuran, suhu transisi gelas, morfologi, sifat mekanikal dinamis dan secara viskometrik (Chattopadhyay, 2000; Lee; 1997).

Pemlastis bisa saja kompatibel pada suhu proses namun dapat keluar kembali dari polimer (blooming) pada suhu kamar. Polimer-pemlastis selalu berada dalam kesetimbangan dinamis pada suhu tertentu; begitu suhu berubah efektifitas gaya-gaya juga berubah. Pada kondisi normal; difusi selalu terjadi yaitu sejumlah tertentu pemlastis berada dipermukaan polimer karena kesetimbangan adsorpsi/desorpsi antara polimer dan pemlastis terganggu (Zhong; dl:k; 1998).

2.9. MIGRASI

2.9.1. Pengemas dan Keamanan Pangan

Proses pengemasan sebagai tahap akhir proses pengolahan merupakan salah satu tahap paling kritis, walaupun kemasan dapat menahan kontaminasi dari luar, namun produk makanan yang sudah terlanjur terkontaminasi sebelum dan selama proses pengemasan, tidak bisa dihilangkan tanpa adanya dekontaminasi, misalnya proses setrilisasi dan pasteurisasi. Zat-zat dalam bahan kemasan juga berpotensi mengontaminasi produk makanan yang ada didalamnya. Secara garis besar interaksi produk pangan dengan kemasan meliputi antara lain:

1. Migrasi komponen kemasan ke dalam pangan. 2. Permeabilitas gas dan uap air melalui kemasan.

3. Penyerapan uap organik dari pangan ke bahan kemasan. 4. Transfer interaktif akibat dari transmisi cahaya.

5. Falvour scalping (sorbtion) yaitu proses penyerapan rasa, aroma atau zat pewarna dari bahan pangan ke bahan kemasan. Interaksi ini terjadi karena adanya kontak langsung antara bahan kemasan dengan produk pangan yang ada didalamnya (Anonim, 2006).

Proses migrasi senyawa kimia kebanyakan terjadi selama proses produksi, pengolahan pengangkutan, penyimpanan, pemasakan dan ketika dikonsumsi. Proses migrasi terbagi dua jenis yaitu migrasi secara menyeluruh dan migrasi secara spesifik. 1. Migrasi secara menyeluruh terjadi dimana keseluruhan dari komponen yang ada (komponen toksik dan komponen non toksik) pada bahan kemasan melalui fase kontak bermigrasi ke dalam makanan/produk pangan.

2. Migrasi secara spesifik yaitu terjadi perpindahan komponen-komponen yang diketuhui atau dianggap berpotensi membahayakan kesehatan manusia ke dalam bahan pangan (Anonim, 2006).

2.9.2. Migrasi Aditif Plastik

Selama proses pengemasan dan penyimpanan makanan, kemungkinan terjadi migrasi bahan plastik pengemas dari bungkus ke makanan yang dikemas sehingga formulasi plastik akan terus berkembang. Faktor-faktor yang mempengaruhi migrasi adalah:

1. Luas permukaan yang berkontak. 2. kecepatan migrasi.

3. Jenis bahan plastik.

4. Temperatur dan waktu kontak.

Migrasi bahan kimia merupakan proses difusi dengan hukum kinetik dan terkontrol thermodinamik. Migrasi ini dapat disebutkan sebagai fungsi dari waktu, suhu, ketebalan bahan, jumlah bahan yang dapat bermigrasi, koefisien partisi dan ditribusi.

Ada beberapa faktor migrasi kimia yaitu jenis dan konsentrasi bahan kimia yang ada dalam bahan pengemas, sifat intrinsik dan bahan pengemas juga faktor yang penting, bila bahan tersebut berinteraksi dengan kuat pada makanan, migrasi dapat terjadi lewat proses leaching, sebaliknya bahan inert dengan kecepatan difusi yang rendah memiliki nilai migrasi yang rendah pula (Castle, 2000).

2.9.3. Temperatur

2.9.4. Lama Kontak

Bahan yang cocok untuk pengguna dalam waktu singkat mungkin tidak cocok untuk penggunaan dalam waktu yang lebih lama. Migrasi dapat meningkat apabila meningkatnya waktu kontak, meningkatnya suhu kontak, jumlah aditif yang lebih banyak dalam bahan kemasan, tingkat kontak dan tingkat agresifitas makanan (Castle, 2000).

2.9.5. Kecepatan Migrasi

Perpindahan dan pergerakan molekul-molekul kecil dari kemasan plastik berlangsung secara difusi melalui proses sorpsi. Pergerakan kinetik dari molekul-molekul kecil seperti halnya monomer sangat tergantung pada keadaan dan konsentrasi zat-zat termigrasi serta sifat plastiknya sendiri yaitu apakah plastik transparan atau opaque. Proses sorpsi dan pergerakan molekul kecil dalam polimer yang glassy lebih rumit mekanismenya.

2.9.6. Migrasi dan Bahaya Keracunan

Masalah yang kemudian timbul adalah adanya dua bahan plastik utama yaitu

polivinil cloride copolymer akrilonitril tinggi memiliki monomer-monomer yang

cukup beracun dan malahan diduga keras sebagai senyawa karsiogenik (penyebab kanker). Sebagai pedoman untuk menghindari hal-hal di atas maka perlu untuk mematuhi ketentuan yang tertera di Standar Nasional Indonesi (SNI) (kemasan makan dari plastik PVC) No. KH. 00.02.1.55.2891, tanggal 14 Juli 2009 terlampir.

2.10. SIFAT TERMAL POLIMER

suhu transisi gelas pada suhu tertentu. Senyawa polimer amorf seperti PVC dan bagian amorf dari polimer semi-kristalin seperti polietilen memiliki suhu transisi gelas (Tg), namun polimer kristalin murni seperti elastomer tidak memiliki suhu transisi gelas, namun hanya menunjukkan suhu leleh (Tm).

Suhu transisi gelas terjadi ketika polimer amorf atau bagiam amorf polimer semi-kristalin menunjukkan perubahan dari keadaan lunak dan elastis menjadi keadaan keras, rapuh dan mirip gelas. Suhu transisi gelas dapat dianalisis melalui metode analisis termal. Salah satu metode yang dapat digunakan adalah Differential

Thermal Analysis (DTA). DTA adalah teknik yang mencatat perbedaan suhu antara sampel dan senyawa pembanding, baik terhadap waktu atau suhu saat kedua spesimen dikenai kondisi suhu yang sama dalam sebuah lingkungan yang dipanaskan atau didinginkan pada laju terkendali. Pola umum kurva DTA dapat dilihat pada Gambar 2.2.

Temperatur

Gambar. 2.2. Pola Umum Kurva DTA

meningkatkan Tg melalui peningkatan halangan sterik. Halangan sterik ditentukan oleh ukuran dan bentuk rantai utama.

Gugus-gugus samping yang besar dan kaku menurunkan fleksibilitas rantai utama sehingga Tg meningkat. Penambahan gugus samping yang fleksibel menghasilkan peningkatan jarak antar rantai sehingga gaya intermolekuler menurun dan kemuluran meningkat. Hal ini dapat dicapai dengan penambahan pemlastis dan aditif lainnya (Hatakeyama and Quinn; 1994; Rabek; 1980).

2.11. SIFAT MEKANIS POLIMER

Penggunaan bahan polimer sebagai bahan industri sangat bergantung pada sifat mekanisnya, yaitu gabungan antara kekuatan yang tinggi dan elastisitas yang baik. Sifat mekanis yang khas ini disebabkan oleh adanya dua macam ikatan dalam bahan polimer, yakni ikatan kimia yang kuat antara atom dan interaksi antara rantai polimer yang lebih lemah. Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik ( σt ), jika terhadap bahan diberikan tegangan. Secara praktis, kekuatan tarik diartikan sebagai besarnya beban maksimum (F maks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama dibawah pengaruh tegangan, spesimen mengalaani perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan sebagai besarnya beban maksimum yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang semula (Ao).

%

Hasil pengamatan sifat kekuatan tarik dinyatakan dalam bentuk kurva tegangan, yakni nisbah beban dengan luas penampang (F/A), terhadap perpanjangan bahan (regangan) yang disebut dengan kurva tegangan-regangan.

Jika bahan polimer dikenakan gaya tarikan dengan kecepatan tetap, mulamula kenaikan tegangan yang diterima bahan berbandingan lurus dengan perpanjangan spesimen. Sampai dengan titik elastis bilamana tegangan dilepaskan maka spesimen akan kembali seperti bentuk semula, tetapi jika tegangan dinaikkan sedikit saja, akan terjadi perpanjangan yang besar. Kemiringan kurva pada keadaan ini disebut modulus (E) atau kekakuan, sedang besarnya tegangan dan perpanjangan mencapai titik elastis ini masing-masing disebut tegangan yield dan kemuluran pada yield. Di atas titik elastis ini molekul-molekul polimer berorientasi searah dengan tarikan. Dan hanya memerlukan sedikit tegangan untuk menaikkan perpanjangan. Bila semua rantai polimer telah tersusun teratur membentuk struktur kristalin, bahan menjadi lebih liat dan diperlukan tegangan yang lebih besar untuk menaikkan perpanjangan. Akhirnya bahan akan terputus bila tegangan telah melampaui gaya interaksi total antar segmen. Perpanjangan dan tegangan pada saat bahan terputus ini masing-masing disebut kemuluran (ε) dan kek-uatan tarik akhir (σt) (Wirjosentono; dkk, 1995).

2.12. PENGUJIAN

2.12.1. Pengujian Pemlastis

2.12.2. Uji Migrasi

Migrasi terjadi apabila PVC yang terplastis bersentuhan dengan bahan padat lain (PVC non plastis), dapat berupa plastik, makanan, obat dan lain-lain. Migrasi ditentukan oleh berat molekul pemlastis, ukuran molekul pemlastis, densitas, viskositas, suhu dan waktu (Freitag, 1990).

2.13. DIFUSI

Suatu zat yang berpindah dari suatu sistem ke sistem yang lainnya akibat gerak atom atau melekul-melekul yang acak disebut dengan difusi. Alasan yang umum mempelajari tentang difusi ada dua cara yaitu :

1. Pengetahuan difusi, merupakan landasan untuk mengerti perubahan-perubahan yang terjadi dalam zat padat (misalnya logam) pada temperatur tinggi.

2. Untuk mempelajari lebih lanjut mengenai bagian atom-atom bergerak dalam zat padat. Hal ini terkait dengan studi cacat-cacat dan pergerakannya dalam zat padat.

Bila zat padat dianggap sebagai media yang kontinu, maka dapat dicari persamaan diffrensial yang tepat guna. Oleh Adolf Fick (1855), pengamatannya, ternyata proses difusi analog dengan hantaran kalor via konduksi karena kedua-duanya (difusi hantaran kalor) diakibatkan oleh gerak atom (melekul) yang acak dan apabila media adalah isotropik yang mempunyai arti gerak atom (melekul) kesegala arah. (J.C.Andrson dkk, 1992).

Gambar 2.3. Laju zat melalui difusi tegak lurus bidang. Dimana,

D = koefisien difusi yang diukur secara eksperimen C = konsentrasi zat padat yang berdifusi

X = koordinat ruang (tegak lurus luasan permukaa) Persamaan Fick I dapat ditulis sebagai berikut :

C D

J = − ∇

→

...(2 – 4) Hukum Fick II, untuk keadaan non stasioner, Hukum Fick I tetap berlaku, tetapi kurang bermanfaat, jadi perlu dicari persamaan differensial lain bagi diffusi. Untuk suatu elemen volume dengan pusatnya di titik J (x, y, z) dengan konstanta C.

Laju zat yang berdifusi masuk keelemen volume via permukaan ABCD dalam bidang X – dX :

( )( )

dy dz J J dx2 dan keluar dari elemen volumer via

permukaan A’B’C’D’ adalah

( )( )

dy dz J J dx2 maka laju akumulasi zat

x

−8 (permukaan-permukaan tegak lurus sumbu – x) seperti terlihat

pada gambar 2 – 4.

Gambar 2.4. Laju zat melalu difusi pada elemen volume. Dalam notasi vektor :

→ sering ditulis dalam bentuk,

0

( persamaan kontinuitas = hukum kekekalan zat) atau → Bentuk explisit hukum Fick II dalam 3 macam sistem koordinat,

a. Sistem koordinat cartesius :

⎟ b. Sistem koordinat silinder :

c. Sistem koordinat bola :

X = r sin θ cos θ

Y = r sin θ cos θ ...( 2 – 9 )

Z = r cos θ

Dalam beberapa proses difusi antara lain misalnya, 2 antar metal

3 air dalam zealit (semacam tanah liat)

4 uap organik (misal, gas minyak bumi) dalam zat polimer tinggi (misalnya, karet).

Ternyata koefisien difusi D bergantung pada konsentrasi zat yang berdifusi. 2.14. SIMULASI DAN PERMODELAN

Simulasi adalah suatu keadaan tiruan yang dapat menggambarkan keadaan sebenarnya berdasarkan parameter-parameter yang terdapat di dalamnya, dan bisa juga diartikan sebagai gambaran peniruan suatu peristiwa tertentu dengan penggunaan alat lain. Dari segi pandangan yang dirancang bangun, diketahui bahwa perilaku yang nyata dari suatu sistim dengan pembuatan suatu contoh atau suatu model yang dikenal sebagai simulasi. Software FEMLAB merupakan salah satu contoh paket pemograman dan simulasi yang terpadu dalam bidang Computational

Fluid Dynamic (CFD). Penggunaan aplikasi FEMLAB dalam ilmu keteknikan dan

sains terus berkembang baik untuk proses simulasi sederhana sampai dengan proses optimasi. Penggunaan model dan simulasi ini akan sangat membantu dalam mengurangi biaya pembuatan model eksperimen, waktu, dan tenaga pelaksana. Disamping itu juga, perkembangan ilmu telah membuat kemampuan dari permodelan dan simulasi dengan menggunakan FEMLAB ini semakin berkembang sehingga menjadi salah satu alternatif untuk menggantikan penggunaan objek eksperimen yang begitu banyak (Hamalainen, dkk., 2000).

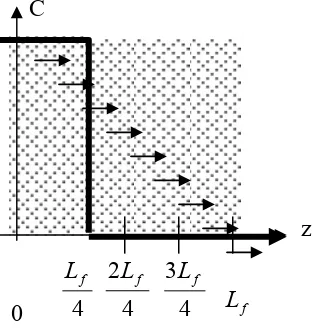

konsentrasi relatif dimulai dari nol hingga ke level tak berhingga, C0 diberikan Persamaan (2 – 3) merupakan persamaan difusi yang mendasari suatu kesetimbangan massa papan zat padat plimer.

Dimana:

De = koefisien difusi efektif t = waktu

C = konsentrasi

z = jarak

Lf = tebal papan

Model ini bisa dipandang dari sisi Hukum Ficks, dimana transfer massa dari suatu species (NA) yang melalui suatu permukaan S seperti terlihat pada gambar 2 - 5, bergantung pada koefisien difusi (D) dan gradien konsentrasi yaitu :

C1 C2

w

H

Δx

Gambar 2 – 5. Permukaan C1 dan permukaan C2.

Dimana, C1 dan C2 adalah konsentrasi pada sisi lapisan 1 dan 2. Konsentrasi dalam kasus ini dapat dinyatakan sebagai konsentrasi rata-rata dan dapat dinyatakan dengan persamaan berikut:

2

Dalam suhu akumulasi konsentrasi rata-rata dari elemen di perhatikan seperti pada persamaan berikut :