ANALISIS BIAYA PRODUKSI KERTAS

BRIEF CARD DAN WOODFREE

Studi Kasus di PT. Pindo Deli Pulp and Paper

Karawang, Jawa Barat

GIONINI MELANTON

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Gionini Melanton1, Ir. E.G. Togu Manurung, MS, Ph.D2

INTRODUCTION: Society level of consumption for using paper increase

every year. Growth of the pulp and paper world industry in 2011 reach 2.1%, while the pulp and paper national industry reached 4.1%. The world needs of pulp and paper in 2011 reach 340 million tons and is expected to be up to 490 million tons. While our country needs of pulp and paper is 7.8 million tons (Asosiasi Pulp dan Kertas (APKI) Indonesia in Medan Bisnis, July 19, 2012). The availability of the raw material woo d is a major factor in the development of the pulp and paper industry.

METHODS: This research aims to knows the production cost, determines the

efficiency of the production using the Break Even Point (BEP) approach, calculate the value Return on Investme nt (ROI) and to calculate the cost price of the two types of paper in the PT Pindo Deli , on Paper Machine 12. This research was conducted at PT Pindo Deli Pulp and Paper, Karawang, West Java. The data collected by two form, that is primary data and secondary data. Primary data includes the production process and the tools , labors, and materials being used in this production. Secondary data includes the general conditions of company, the amount of compan y production, and selling price.

RESULT: The results of research showed that the average of production cost

for brief card paper is US$ 731,73/Ton, where that number consists of the average fixed cost is US$ 67,03/Ton (9,16%) and the average variable c ost is US$ 664,70 (90,84%). While the average of production cost for Woodfree paper is US$ 774,68/Ton with average fixed cost is US$ 74,18/Ton (9,58%) and average variable cost is US$ 700,50/Ton (90,42%). The rates of average production is 993 Tons/month for brief card paper and 881 Tons/month for woodfree paper.

From the results of calculations can be shown that the value of the break even point for the brief card paper is 135,73 Ton/month and 208,19 Ton/ month for Woodfree paper . ROI values the company obtained from this effort is equal to 9.10%. Beside the amount of cost price for brief card paper is US$ 753,68 Ton and the cost price of woodfree paper is US$ 797,9/ton.

Key Word: Production Cost, Profatibility, Cost Price , Pulp and Paper.

1. Student of Forest Products Departement, Faculty of Forestry of IPB 2. Faculty member, Faculty of Forestry IPB

DHH

Paper Production Cost Analysis Brief Card and Woodfree (Case Study at PT. Pindo Deli

RINGKASAN

GIONINI MELANTON. Analisis Biaya Produksi Kertas Brief Card dan Woodfree:

Studi Kasus di PT. Pindo Deli Pulp and Paper Karawang, Jawa Barat. Dibimbing oleh TOGU MANURUNG

Kebutuhan dan tingkat konsumsi masyarakat akan penggunaan kertas setiap tahunnya semakin meningkat. Pertumbuhan industri pulp dan kertas dunia pada tahun 2011 mencapai 2,1%, sementara industri pulp dan kertas nasional mencapai 4,1%. Kebutuhan pulp dan kertas dunia pada tahun 2011 mencapai 340 juta ton dan diperkirakan akan naik menjadi 490 juta ton, sedangkan kebutuhan pulp dan kertas dalam negeri adalah 7,8 juta ton (Asosiasi Pulp dan Kertas Indonesia (APKI) dalam Medan Bisnis, 19 Juli 2012).Ketersediaan bahan baku kayu merupakan faktor utama dalam perkembangan industri pulp dan kertas.

Penelitian ini bertujuan untuk mengetahui biaya produksi, menentukan efisiensi produksi dengan pendekatan Break Even Point (BEP), menghitung nilai Return on Infestment (ROI) dan menghitung harga pokok dua jenis kertas di PT. Pindo Deli Pulp and Paper pada Paper Machine 12 yaitu kertas Brief Card dan Woodfree.

Penelitian ini dilakukan di PT. Pindo Deli Pulp and Paper Karawang, Jawa Barat. Data yang dikumpulkan berupa data primer dan data sekunder. Data primer meliputi proses produksi beserta alat yang digunakan, tenaga kerja, dan bahan baku yang digunakan. Data sekunder meliputi kondisi umum perusahaan, jumlah produksi dan harga jual.

Hasil penelitian menunjukkan bahwa rata-rata biaya produksi kertas jenis Brief Card sebesar US$ 731,73/Ton kertas dengan biaya tetap rata-rata sebesar US$ 67,03/Ton (9,16%) dan biaya variabel rata-rata sebesar US$ 664,70/Ton (90,84%), sedangkan biaya produksi rata-rata kertas jenis Woodfree adalah US$ 774,68/Ton kertas dengan biaya tetap rata-rata sebesar US$ 74,18/Ton (9,58%) dan biaya variabel rata-rata sebesar US$ 700,50/Ton (90,42%). Tingkat produksi rata-rata kertas jenis Brief Card 993 Ton/bulan dan kertas jenis Woodfree 881 Ton/bulan.

Dari hasil perhitungan dapat diketahui bahwa nilai Break Even Point kertas jenis Brief Card sebesar 135,73 Ton/bulan dan kertas jenis Woodfree sebesar 208,19 Ton/bulan. Nilai ROI yang diperoleh dari usaha ini adalah sebesar 9,10%. Besarnya harga pokok kertas jenis Brief Card sebesar US$ 753,68/Ton, sedangkan harga pokok untuk kertas jenis Woodfree sebesar US$ 797,92/Ton.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Analisis Biaya Produksi Kertas Brief Card dan Woodfree: Studi Kasus di PT. Pindo Deli Pulp and Paper Karawang, Jawa Barat adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Agusuts 2012

Gionini Melanton NIM 24080059

ANALISIS BIAYA PRODUKSI KERTAS

BRIEF CARD DAN WOODFREE:

Studi Kasus di PT. Pindo Deli Pulp and Paper

Karawang, Jawa Barat

GIONINI MELANTON

E24080059

Skripsi

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan Pada

Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Analisis Biaya Produksi Kertas Brief Card dan Woodfree: Studi Kasus di PT. Pindo Deli Pulp and Paper Karawang, Jawa Barat.

Nama : Gionini Melanton NIM : E24080059

Menyetujui Dosen Pembimbing,

Ir. E.G Togu Manurung, MS, Ph.D NIP. 1962 1107 198703 1 001

Mengetahui,

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

Dr. Ir. I Wayan Darmawan, M.Sc NIP. 1966 0212 199103 1 002

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan penelitian dan penulisan skripsi ini. Judul skripsi ini adalah Analisis Biaya Produksi Kertas Brief Card dan Woodfree: Studi Kasus di PT. Pindo Deli Pulp and Paper Karawang, Jawa Barat. Penelitian ini dilaksanakan pada bulan April-Mei 2012.

Pelaksanaan penelitian ini bertujuan untuk mengetahui biaya produksi, harga pokok, tingkat break even point (BEP), dan return on investment (ROI) dari kertas brief card dan woodfree.

Penulis mengucapkan terima kasih kepada seluruh pihak yang telah membantu dalam penelitian dan penulisan skripsi ini. Penulis menyadari bahwa karya tulis ini masih banyak kekurangan. Segala kritik dan saran akan penulis terima dengan senang hati dan bijaksana. Semoga karya tulis ini dapat bermanfaat bagi kita semua.

Bogor, Agustus 2012

RIWAYAT HIDUP

Penulis dilahirkan di Pematang Siantar, 11 Agustus 1990. Penulis merupakan anak kedua dari lima bersaudara pasangan Pardamean Turnip dan Erika Samosir.

Pendidikan penulis dimulai pada tahun 1995 di TK Antonius Medan. Pada tahun 1996, penulis melanjutkan pendidikan ke Sekolah Dasar ST. Antonius VI Medan dan lulus pada tahun 2002. Pada tahun yang sama penulis melanjutkan pendidikan ke Sekolah Menengah Pertama Negeri 3 Medan dan lulus pada tahun 2005. Penulis melanjutkan pendidikan ke Sekolah Menengah Atas Negeri 14 Medan dan lulus pada tahun 2008. Pada tahun yang sama penulis diterima di Institut Pertanian Bogor dengan jalur Ujian Saringan Masuk (USMI) di Departemen Hasil Hutan, Fakultas Kehutanan.

Selama masa pendidikan, penulis aktif dalam Unit Kegiatan Mahasiswa Persekutuan Mahasiswa Kristen Institut Pertanian Bogor sebagai Koordinator periode 2010-2011. Selain itu penulis pernah melaksanakan Praktek Pengenalan Ekosistem Hutan di Sancang dan Kamojang serta Praktek Pengolahan Hutan di Hutan Pendidikan Gunung Walat, Sukabumi, Jawa Barat. Selanjutnya penulis melakukan Praktek Kerja Lapang di PT. Pindo Deli Pulp and Paper Mills 2 Karawang, Jawa Barat selama 2 bulan.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan, penulis melakukan penelitian dan penulisan skripsi yang berjudul Analisis Biaya Produksi Kertas Brief Card dan Woodfree: Studi Kasus di PT. Pindo Deli Pulp and Paper Karawang, Jawa Barat, di bawah bimbingan Ir. E.G. Togu Manurung, MS, Ph.D.

UCAPAN TERIMA KASIH

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus atas segala berkat dan penyertaanNya sehingga penelitian dan penulisan skripsi ini dapat diselesaikan dengan baik. Penulis mengucapkan terima kasih kepada pihak-pihak yang telah membantu selama pelaksanaan penelitian dan penulisan skripsi, diantaranya:

1. Orang tua tersayang Ibu dan Bapak yang telah mendidik dan membesarkan penulis, serta selalu memberikan doa dan dukungan dalam setiap langkah penulis, saudara tersayang Kak Vany, Meri, Februado, dan Rosdiana terima kasih atas dukungan yang diberikan.

2. Bapak Ir. E.G. Togu Manurung, MS, Ph.D sebagai dosen pembimbing yang telah memberikan bimbingan dan arahan selama penelitian dan penulisan skripsi.

3. PT. Pindo Deli Pulp and Paper Mills II Karawang, Bapak Krisman Tumanggor, Bapak Edy, Bapak Sumardi Malau, Bapak Riming Maslan, Bapak Nurkholis, dan seluruh staf yang selalu membantu selama pelaksanaan penelitian.

4. Jun, Dewi, Nadia selaku teman seperjuangan PKL atas kebersamaan, semangat, dan kerjasamanya.

5. AnCelMoKa tersayang yang telah memberikan dukungan dan perhatian. 6. Sahabat terkasih Manuel Leonard yang telah memberikan masukan, saran, dan

kebersamaan selama penulisan.

7. Rekan-rekan Departemen Hasil Hutan 2008, tetap kompak sampai akhir. 8. Semua pihak yang tidak dapat disebutkan satu persatu yang telah membantu

dan mendoakan dalam menyelesaikan skripsi ini.

Bogor, Agustus 2012

i

DAFTAR ISI

Halaman DAFTAR ISI... i DAFTAR TABEL... iv DAFTAR GAMBAR... v DAFTAR LAMPIRAN... vi I PENDAHULUAN 1.1 Latar Belakang... 1 1.2 Tujuan Penelitian... 2 1.3 Manfaat Penelitian... 2 II TINJAUAN PUSTAKA 2.1 Kertas... 32.1.1 Proses pembuatan kertas... 3

2.1.2 Kertas brief card... 5

2.1.3 Kertas woodfree... 5

2.2 Biaya Produksi... 6

2.3 Analisis Break Even Point (BEP)... 7

III METODOLOGI 3.1 Lokasi dan Waktu Penelitian... 8

3.2 Jenis Data... 8

ii

3.4 Analisis Data... 9

3.4.1 Analisis Biaya Produksi... 9

3.4.2 Biaya Tetap... 10

3.4.3 Biaya Variabel... 11

3.4.4 Analisis Break Even Point... 11

3.4.5 Analisis Profitabilitas... 12

3.4.6 Analisis Harga Pokok... 12

IV KONDISI UMUM LOKASI PENELITIAN 4.1 Sejarah Singkat Perusahaan... 13

4.2 Ketenagakerjaan... 14

4.2.1 Karyawan harian tetap... 14

4.2.2 Karyawan borongan/outsourcing... 14

4.3 Hari dan Jam Kerja... 14

4.4 Aturan dan Tata Tertib Kerja... 15

4.5 Penghargaan... 15

4.6 Kompensasi... 16

4.7 Tunjangan, Bonus, Fasilitas... 16

4.8 Manajemen Industri... 17

4.8.1 Struktur organisasi... 17

iii

V HASIL DAN PEMBAHASAN

5.1 Analisis Biaya Produksi... 22

5.2 Analisis Break Even Point... 27

5.3 Analisis Profitabilitas... 27

5.4 Analisis Harga Pokok... 28

VI KESIMPULAN DAN SARAN 6.1 Kesimpulan... 29

6.2 Saran... 30

DAFTAR PUSTAKA... 31

iv

DARTAR TABEL

Halaman Tabel 1 Elemen Biaya Penyusun Produksi... 9 Tabel 2 Biaya Produksi Kertas Brief Card dan Woodfree

PT. Pindo Deli Pulp and Paper... 23 Tabel 3 Biaya Produksi Kertas Brief Card dan Woodfree

PT. Pindo Deli Pulp and Paper Berdasarkan Tahapan Produksi... 26 Tabel 4 Analisis Rugi-Laba Kertas Jenis Brief Card dan Woodfree

v

DAFTAR GAMBAR

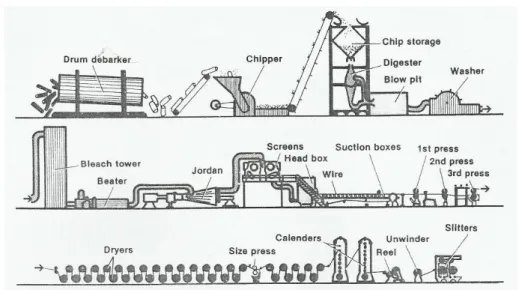

Halaman Gambar 1 Tahapan Proses Pembuatan Kertas... 3

vi

DAFTAR LAMPIRAN

Halaman Lampiran 1 Biaya Produksi Kertas... 33 Lampiran 2 Biaya Bahan Baku Kertas Brief Card dan Woodfree... 35 Lampiran 3 Diagram Alir Proses Pembuatan Kertas Brief Card dan Woodfree… 36 Lampiran 4 Analisis Rugi-Laba PT. Pindo Deli Pulp and Paper... 37

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kayu merupakan bahan alami yang bersifat multifungsi. Seiring waktu dan perkembangan jaman, kayu memiliki fungsi yang semakin luas bagi pemenuhan konsumsi manusia. Produk turunan kayu seperti kayu lapis, papan partikel, papan serat dan furniture telah membuktikan pentingnya keberadaan kayu beserta fungsinya.

Indonesia memiliki hutan yang cukup luas dengan tingkat keanekaragaman hayati (biodiversity) yang tinggi, juga didukung iklim tropis yang memungkinkan. Indonesia diuntungkan karena letak geografis yang berada di garis khatulistiwa yang rata-rata memiliki pepohonan yang tumbuh tiga kali lebih cepat dibandingkan negara-negara yang berada di daerah dingin, sehingga tersedia hutan yang luas sebagai sumber bahan baku pulp dan kertas. Indonesia juga memiliki potensi pasar yang cukup baik dan luas untuk mengembangkan industri kertas sebagai andalan perekonomian.

Pertumbuhan industri pulp dan kertas dunia pada tahun 2011 mencapai 2,1%, sementara industri pulp dan kertas nasional mencapai 4,1%. Kebutuhan pulp dan kertas dunia pada tahun 2011 mencapai 340 juta ton dan diperkirakan akan naik menjadi 490 juta ton, sedangkan kebutuhan pulp dan kertas dalam negeri adalah 7,8 juta ton (Asosiasi Pulp dan Kertas Indonesia (APKI) dalam Medan Bisnis, 19 Juli 2012). Saat ini, Indonesia merupakan produsen pulp dan kertas peringkat 9 dunia, dan peringkat 3 di Asia (Kemenperin, 2012).

Ketersediaan bahan baku kayu merupakan faktor utama dalam perkembangan industri pulp dan kertas. Oleh karena itu perusahaan harus mampu mengontrol penggunaan bahan baku untuk menjaga keberlangsungannya. Metode analisis biaya dapat menghitung efisiensi penggunaan bahan baku dan menganalisis setiap komponen biaya dalam proses pembuatan kertas.

2

1.2 Tujuan

Tujuan yang ingin dicapai dalam penelitian ini adalah : a. Menganalisis biaya produksi kertas Brief Card dan Woodfree b. Menganalisis harga pokok kertas Brief Card dan Woodfree

c. Menganalisis tingkat Break Even Point (BEP) dan Return on Investment (ROI) kertas Brief Card dan Woodfree

1.3 Manfaat

a. Memberikan gambaran kepada perusahaan sebagai data pembanding dalam pengambilan keputusan.

b. Menambah ilmu pengetahuan dan pengalaman langsung mahasiswa dalam proses pembuatan kertas serta menghitung analisis biaya perusahaan.

3

BAB II

TINJAUAN PUSTAKA

2.1 Kertas

Kertas merupakan lembaran yang terdiri dari serat-serat selulosa yang saling menempel dan menjalin. Linberg (2000) dalam Dewi (2006) mendefinisikan kertas sebagai produk yang dibuat dari serat dimana dinding terluar dari serat telah dihancurkan melalui proses mechanical pre-treatment. Perlakuan ini diharuskan agar terjadi ikatan hidrogen antar serat, ikatan inilah yang menyebabkan sifat kohesi sehingga kertas menjadi kuat.

2.1.1 Proses Pembuatan Kertas

Bowyer, J.L. et al. (2003) menjelaskan secara umum proses pembuatan kertas dilakukan melalui beberapa tahapan yaitu : pemecahan kayu menjadi serat penyusun (pulp), pelarutan serat dalam air, penggilingan atau penghalusan pulp, pencampuran bahan-bahan additive (filler, sizing material, wet-strength binders, dan lain-lain), pembentukan lembaran serat, pembuangan air dan pengeringan lembaran. Proses pembuatan kertas digambarkan pada Gambar 1.

4

Perbedaan utama yang terjadi diantara proses pembuatan kertas adalah metode yang digunakan untuk memproduksi pulp. Pulp dapat dihasilkan dari bahan berlignoselulosa melalui berbagai metode, seperti mekanis, kimia, semi-mekanis, ataupun semi-kimia. Sifat dan karakteristik pulp yang dihasilkan dari tiap metode pun berbeda-beda. Saat ini yang umum digunakan pada industri kertas merupakan metode kimia (proses kraft), karena pulp yang dihasilkan lebih murni dan memiliki derajat putih yang lebih tinggi.

Pulp yang telah terbentuk (wet pulp atau dry pulp) mengalami pelarutan kembali dengan menggunakan air untuk memisahkan serat-serat pada pulp. Pada tahap ini yang sangat diperhatikan adalah konsistensi pulp. Pulp berada pada konsistensi rendah sekitar 4-5%. Tahap ini merupakan tahapan pada proses pembuatan kertas yang membutuhkan air dalam jumlah yang cukup banyak. Proses selanjutnya ialah penggilingan atau penghalusan pulp, proses ini memipihkan atau menguraikan serat secara mekanis. Sebagian besar kekuatan kertas terjadi akibat dari ikatan-ikatan hidrogen molekul-molekul selulosa yang menyusun serat-serat secara berdampingan.

Untuk memberikan potensi ikatan maksimum, serat ditumbuk atau digiling untuk memipihkannya dan menguraikan mikrofibril dari dinding-dinding sel serta memperluas permukaan serat. Setelah proses ini, serat pun kembali dicampur dengan air hingga konsistensi mencapai kira-kira 1% serat per berat. Penambahan bahan kimia pada proses pembuatan kertas sangat diperlukan untuk memperbaiki sifat-sifat tertentu pada kertas. Pada umumnya jumlah bahan kimia yang ditambahkan relatif sedikit, namun dengan jumlah yang relatif sedikit ini mampu menentukan lembaran kertas baik dalam keadaan basah maupun dalam keadaan kering. Bahan kimia yang ditambahkan pun bermacam-macam dengan proporsi yang bervariasi disesuaikan dengan jenis kertas yang akan dihasilkan.

5

Pulp yang telah mengalami proses tersebut telah siap untuk dibentuk menjadi lembaran kertas. Stock dialirkan untuk membentuk kertas pada silinder kasa yang berputar. Saat pulp mengalir diatas saringan, air terkuras keluar dengan bantuan kotak-kotak penghisap atau alat-alat yang mempercepat pengurasan air yang terpasang pada bagian bawah kasa dan pada kasa hanya terbentuk lembaran serat. Lembaran serat tersebut mengalami proses pengepresan basah dan dilanjutkan dengan proses penguapan yang bertujuan untuk mengurangi kadar air pada lembaran serat. Proses selanjutnya ialah pengepresan kembali untuk mendapatkan ketebalan kertas yang dikehendaki dan pemberian pelapisan yang bertujuan untuk memperbaiki dan mendapatkan permukaan kertas yang halus. Kertas lalu digulung ke dalam gulungan-gulungan besar (jumbo rol). Jumbo rol dapat diproses lebih lanjut sesuai dengan kebutuhan menjadi lembaran-lembaran yang lebih kecil atau menjadi rol-rol yang ukurannya lebih kecil.

2.1.2 Kertas Brief Card

Kertas brief card (BC) merupakan jenis kertas tebal dengan berbagai ketebalan, contohnya BC 200 gram, BC 250 gram, BC 300 gram, dan BC 335 gram. Kertas ini dipasarkan dengan nama kertas manila. Bahan baku yang digunakan untuk memproduksi kertas BC adalah pulp LBKP (Leaf Bleach Kraft Pulp), broke, alkyl keton dimer (AKD), cationic starch, anionic retention acid, cationic retention acid, dan filler.

2.1.3 Kertas Woodfree

Jenis kertas ini merupakan jenis kertas dengan berbagai macam gramatur. Kertas ini biasa digunakan sebagai kertas tulis dan kertas print (HVS). Contohnya woodfree (55-60 gsm). Bahan baku yang digunakan untuk memproduksi kertas woodfree (WF) adalah pulp LBKP (Leaf Bleach Kraft Pulp) dan NBKP (Needle Bleach Kraft Pulp), broke, alkyl keton dimer (AKD), cationic starch, anionic retention acid, cationic retention acid, filler, dan surface size. Proses pembuatan kertas WF dan BC tidak berbeda, yang menjadi perbedaan dari jenis kertas Woodfree

6

dengan jenis kertas Brief Card terletak pada ketebalan kertasnya, jenis kertas Brief Card lebih tebal daripada jenis kertas Woodfree.

2.2 Biaya Produksi

Biaya atau cost adalah pengorbanan yang dilakukan untuk memperoleh suatu barang atau jasa yang diukur dengan nilai uang, baik itu pengeluaran berupa uang, melalui tukar menukar ataupun melalui pembelian jasa. Berdasarkan pengertian-pengertian mengenai biaya dan produksi, biaya produksi (production cost) adalah biaya yang dibebankan dalam proses produksi selama satu periode. Biaya ini terdiri dari persediaan proses awal ditambah biaya pabrik (manufacturing cost). Yang dimaksud dengan biaya pabrik adalah biaya-biaya yang terjadi dalam pabrik selama satu periode, barang dalam proses produksi pada periode itu dan barang-barang yang baru dapat diselesaikan sebagian diakhir periode.

Menurut Nugroho (2002) biaya produksi didefinisikan sebagai biaya-biaya yang terjadi untuk mengolah bahan baku menjadi produk jadi. Biaya produksi dapat dibedakan menjadi dua, yaitu:

1. Biaya tetap, yaitu biaya yang jumlah totalnya tetap dalam satuan unit waktu tertentu, tetapi akan berubah per satuan unitnya jika volume produksi per satuan waktu tersebut berubah. Biaya ini akan terus dikeluarkan walaupun perusahaan tidak berproduksi. Misal depresiasi, bunga modal pajak langsung, gaji karyawan tetap, asuransi, biaya overhead tetap (pembelian alat tulis kantor, pembayaran rekening listrik, air dan biaya administrasi umum)

2. Biaya variabel yaitu biaya yang per satuan unit produksinya tetap, tetapi akan berubah jumlah totalnya jika volume produksinya berubah. Biaya ini tidak diperlukan apabila perusahaan tidak berproduksi. Misal biaya upah borongan, bahan baku, biaya bahan pembantu, biaya transportasi, biaya pemeliharaan dan perbaikan alat.

7

2.3 Analisis Break Even Point (BEP)

Break even point atau titik impas diartikan sebagai titik potong kurva penghasilan total (TR) dengan kurva pembiayaan total (TC) atau suatu kondisi yang impas atau seimbang antara penghasilan dan pembiayaan total (Nugroho, 2002). Dalam kondisi ini perusahaan tidak mengalami keuntungan tetapi juga tidak mengalami kerugian.

Peubah-peubah dalam analisis BEP dianggap konstan sehingga hanya berlaku pada saat terjadinya harga atau nilai tersebut. Tetapi pada kenyataannya peubah-peubah itu selalu berubah seiring berubahnya waktu. Apabila terjadi perubahan pada ketiga faktor yang mempengaruhi BEP, yaitu biaya tetap, biaya variabel, dan harga jual, maka analisis BEP tetap dapat digunakan, nilai peubah yang digunakan adalah nilai masing-masing peubah tersebut.

Beberapa asumsi yang harus dipenuhi agar perhitungan BEP dapat dilakukan, yaitu:

1. Biaya tersebut harus dapat dipisahkan menjadi biaya tetap dan biaya variabel. 2. Biaya tetap secara total akan selalu konstan sepanjang periode kerja sampai

kapasitas tertentu.

3. Biaya variabel berubah sebanding dengan perubahan volume produksi atau tetap sama untuk setiap unit.

4. Harga unit produksi tidak berubah selama periode analisis 5. Perusahaan hanya memproduksi satu jenis barang

8

BAB III

METODOLOGI

3.1 Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan pada bulan April sampai dengan Mei 2012 di PT. Pindo Deli Pulp and Paper, Karawang, Jawa Barat.

3.2 Jenis Data

Penelitian ini menggunakan data primer dan sekunder. Kedua jenis data tersebut berupa data kualitatif dan kuantitatif.

Data primer terdiri atas :

1. Proses produksi beserta mesin-mesin, peralatan, dan perlengkapan yang digunakan.

2. Tenaga kerja untuk jumlah dan upah 3. Bahan baku yang digunakan

4. Pengemasan dan pemasaran

5. Jenis dan jumlah unit sumber daya yang tersedia dan yang digunakan untuk menghasilkan produk.

Data sekunder terdiri atas :

1. Keadaan umum industri dan struktur organisasi 2. Jumlah produksi dan harga jual produk

9

3.3 Cara Pengumpulan Data

Data primer diperoleh dengan melakukan pengamatan langsung dan wawancara di lapangan. Data sekunder diperoleh dengan mencatat data yang tersedia di perusahaan.

3.4 Analisis Data

Analisis data yang dilakukan adalah analisis biaya produksi, break even point, analisis profitabilitas perusahaan, dan analisis harga pokok. Data yang diperoleh berupa data kualitatif dan data kuantitatif. Analisis ini diharapkan dapat membantu pengambilan keputusan perusahaan sehingga tujuan perusahaan dapat tercapai.

3.4.1 Analisis Biaya Produksi

Analisis biaya produksi dilakukan untuk mengetahui struktur biaya yang diperlukan dalam produksi, serta besarnya keuntungan yang dapat diperoleh oleh perusahaan. Biaya produksi merupakan penjumlahan dari biaya tetap dan biaya variabel yang diperlukan untuk membuat suatu produk. Elemen-elemen biaya yang merupakan bagian penyusun dari biaya produk dapat dilihat pada Tabel 1 berikut. Tabel 1 Elemen Biaya Penyusun Produksi

Jenis data Komponen

1. Biaya tetap

- Depresiasi dan bunga modal untuk bangunan, kendaraan, barang inventaris, serta peralatan dan perlengkapan produk

- Gaji karyawan tetap - Biaya kantor

- Pemeliharaan inventaris 2. Biaya

variabel

- Biaya bahan baku

10

Biaya investasi, penyusutan, gaji karyawan tetap, administrasi perkantoran serta biaya pemeliharaan dan perbaikan mesin-mesin produksi diperoleh dari hasil penelusuran ilmiah serta dari hasil wawancara dengan pihak perusahaan.

3.4.2 Biaya Tetap

Biaya tetap terdiri dari biaya penyusutan dan bunga modal untuk bangunan, kendaraan, barang inventaris, peralatan dan perlengkapan produksi, gaji karyawan, biaya kantor, pemeliharaan inventaris, dan pajak.

Biaya gaji pegawai tetap, biaya gaji pegawai untuk setiap ton kertas yang diproduksi dihitung dengan cara :

= Keterangan :

B1 = Biaya gaji per ton

G = Gaji yang dikeluarkan setiap bulan (US$/bulan) Q = Rata-rata produksi (ton/bulan)

Biaya pajak, biaya kantor dan pemeliharaan inventaris, besarnya pajak, biaya kantor dan pemeliharaan inventaris dihitung atau dikutip dari laporan-laporan perusahaan ataupun peraturan-peraturan yang berlaku.

B2 =

Keterangan :

B2 = Biaya pajak dan pembebanan lainnya (US$/bulan)

T = Biaya pajak dan pembebanan lainnya yang dikeluarkan setiap bulan (US$/bulan)

11

3.4.3 Biaya Variabel

Biaya variabel terdiri dari biaya bahan baku (pulp), biaya bahan kimia dan biaya bahan penolong. Biaya-biaya tersebut dihitung dengan menggunakan persamaan :

B3 =

Keterangan :

B3 = Biaya variabel ke-i tiap ton yang diproduksi (US$/ton); dimana i = pulp dan

bahan penolong

Xi = Sumber daya ke-i yang dibutuhkan setiap bulan (US$/bulan); dimana i = material dan upah pekerja

Q = Rata-rata produksi kertas (ton/bulan)

3.4.4 Analisis Break Even Point

Analisis break even point dilakukan untuk melihat produksi minimum yang harus dihasilkan sehingga pendapatan yang diperoleh sama dengan biaya yang dikeluarkan. Perhitungan break even point menggunakan rumus pada persamaan :

N = Keterangan :

N = Tingkat produksi kertas pada titik impas (ton/bulan) F = Biaya tetap per satuan unit waktu (US$/bulan) C = Biaya variabel per satuan unit produksi (US$/ton) H = Harga per satuan unit (US$/ton)

12

3.4.5 Analisis Profitabilitas Perusahaan

Analisis profitabilitas dilakukan untuk melihat kemampuan perusahaan memperoleh laba dalam usaha. Kemampuan perusahaan dalam memperoleh laba tersebut dapat dilihat dari nilai ROI (Return on Investment) yang dihasilkan. Jika nilai ROI yang dihasilkan perusahaan semakin besar, maka laba bersih yang dihasilkan juga akan semakin besar. Berdasarkan Klemperer (1996) analisis profitabilitas ini dapat dihitung dengan rumus :

ROI = × 100% Keterangan :

ROI = Kemampuan perusahaan memperoleh laba (%) NI = Laba bersih perusahaan per bulan (US$/bulan) AV = Semua asset atau modal yang dimiliki perusahaan

3.4.6 Analisis Harga Pokok

Analisis harga pokok dilaksanakan untuk mengetahui perbandingan biaya produksi terhadap kegiatan usaha yang telah dilakukan sebagai patokan dalam menentukan harga jual. Analisis harga pokok perlu dilakukan untuk mengetahui biaya produksi terhadap usaha yang telah dilakukan sebagai patokan penentuan harga jual. Harga pokok dihitung menggunakan metode pembagian (Sumarni dan Soeprihantono 1993 dalam Purnama 2005). Harga pokok dapat dihitung dengan rumus :

HP = Keterangan :

HP = Harga pokok kertas (US$/ton)

P% = Persen keuntungan yang ingin diperoleh (% per bulan) BP = Total biaya untuk memproduksi kertas (US$/bulan) Q = Rata-rata produksi kertas (ton/bulan)

13

BAB IV

KONDISI UMUM LOKASI PENELITIAN

4.1 Sejarah Singkat Perusahaan

PT. Pindo Deli Pulp and Paper merupakan salah satu perusahaan penghasil kertas terbesar di Indonesia. PT. Pindo Deli Pulp and Paper berdiri pada tahun 1976 yang berlokasi di Jalan Ir. Soetami No. 88, Kelurahan Adiarsa, Karawang, Jawa Barat. Perusahaan ini diprakarsai oleh 4 serangkai yang berasal dari kabupaten Deli Serdang, Sumatera Utara. Keempat orang itu adalah Rudi Wiranata, Supardi Gozali, Hendrik Wibawa, dan Sanusi. Nama Pindo Deli berasal dari kata Pindo yang berarti Putra Indonesia dan Deli yang merupakan nama tempat asal mereka di Sumatera Utara. PT. Pindo Deli Pulp and Paper saat ini merupakan salah satu anak perusahaan Sinar Mas Group yang bernaung di bawah Asia Pulp and Paper Co. Ltd. (APP). Asia Pulp and Paper memiliki empat perusahaan utama di Indonesia yaitu Pindo Deli, Indah Kiat, Tjiwi Kimia dan Lontar Papyrus.

PT. Pindo Deli Pulp and Paper mempunyai dua pabrik dengan 15 divisi yang terdiri dari 13 Paper Machine (PM), Castcoated dan Non Carbonless Required (NCR). Perusahaan yang memiliki kurang lebih 10.000 karyawan ini pemegang saham terbesarnya adalah PT. Purinusa Ekapersada. PT. Pindo Deli Pulp and Paper mulai berproduksi pada tahun 1977 dengan status Penanaman Modal Dalam Negeri (PMDN), tetapi pada tahun 1994 berubah status menjadi Penanaman Modal Asing (PMA). Produk yang dihasilkan PT. Pindo Deli Pulp and Paper meliputi kertas printing dan kertas non-printing, baik untuk jenis coated dan uncoated paper. Selain itu, PT. Pindo Deli Pulp and Paper juga memproduksi berbagai jenis tissue dengan berbagai merk. Beberapa merk dagang produksi PT. Pindo Deli Pulp and Paper yaitu Passeo Tissue, Nice Tissue, Bola Dunia, Sinar Dunia, Lucky Boss, Mirage, dan merk terkenal lainnya. Orientasi produk yang dihasilkan untuk saat ini adalah 60% untuk kebutuhan ekspor dan 40% untuk kebutuhan dalam negeri.

14

4.2 Ketenagakerjaan

Klasifikasi karyawan pada bagian produksi PT. Pindo Deli Pulp and Paper yaitu :

4.2.1 Karyawan Harian Tetap

Karyawan harian tetap adalah karyawan yang bekerja pada perusahaan atas dasar Perjanjian Kerja Bersama dari perusahaan.

4.2.2 Karyawan Borongan/Outsourcing

Karyawan borongan adalah karyawan yang perekrutannya dilaksanakan atas kerjasama perusahaan dengan supplier tenaga kerja yaitu CV. Kopkar dan Guna Jaya. Sistem pengupahan berdasarkan hasil produksi per hari.

4.3 Hari dan Jam Kerja

PT. Pindo Deli Pulp and Paper pada bagian produksi beroperasi selama 24 jam sehari dengan pembagian 3 shift. Karyawan dibagi menjadi dua bagian, yakni karyawan shift dan karyawan non-shift. Hari dan jam kerja yang berlaku adalah sebagai berikut: a. Karyawan shift Shift 1 : 07.00-15.00 Shift 2 : 15.00-23.00 Shift 3 : 23.00-07.00 b. Karyawan non-shift Senin : 08.00-17.00 Selasa-Jumat : 08.00-16.00 Sabtu : 08.00-12.00

15

4.4 Aturan dan Tata Tertib Kerja

a. Tertib waktu

Tiap karyawan tidak diijinkan masuk terlambat dan pulang terlalu cepat, sesuai dengan waktu yang telah ditetapkan perusahaan. Begitu juga dengan jam istirahat tidak boleh melebihi waktu yang ditetapkan.

b. Tertib berpakaian seragam dan kartu perusahaan

Setiap karyawan wajib memakai pakaian seragam dan kartu tanda pengenal pekerja untuk absensi yang telah ditetapkan oleh perusahaan.

c. Tertib kehadiran

Setiap karyawan wajib melakukan absensi scan dengan menggunakan kartu pengenal pekerja pada waktu masuk dan pulang kerja. Apabila tidak melakukan scan baik disengaja ataupun tidak disengaja maka dianggap tidak masuk bekerja pada hari tersebut.

d. Tertib kerja

Sebelum memulai bekerja, karyawan dan staf diwajibkan mengikuti meeting di lapangan sesuai dengan bagian masing-masing.

4.5 Penghargaan

a. Perusahaan memberikan penghargaan kepada pekerja karena telah memberikan kontribusi kepada perusahaan dalam peningkatan kualitas produk.

b. Perusahaan memberikan penghargaan kepada pekerja teladan setiap tahun dengan ketentuan yang ditetapkan perusahaan.

c. Perusahaan memberikan penghargaan masa kerja dan pin emas kepada pekerja yang sudah berkerja selama 20 tahun.

16

4.6 Kompensasi

Pemberian upah pada karyawan tidak lebih rendah dari upah minimum yang ditetapkan pemerintah, dalam hal ini oleh kabupaten (UMK). Jika ada perubahan ketentuan UMK, maka perusahaan akan menyesuaikan kembali dengan ketentuan yang baru tersebut. Karyawan akan mendapatkan kenaikan-kenaikan upah dari perusahaan berdasarkan prestasi kerja dan masa kerja.

4.7 Tunjangan, Bonus, Fasilitas

Perusahaan memberikan tunjangan kepada karyawan, diantaranya tunjangan jabatan, tunjangan keluarga, tunjangan transportasi, dan uang makan. Selain itu, perusahaan juga memberikan THR (Tunjangan Hari Raya) setiap tahun bagi semua karyawan yang sudah melebihi masa kerja 3 bulan di dalam perusahaan dan diberikan 2 minggu sebelum Hari Raya Idul Fitri.

a. Pekerja yang masa kerjanya < 3 bulan, tidak mendapatkan THR.

b. Pekerja yang masa kerjanya > 3 bulan tetapi < 12 bulan, diberikan secara proporsional yang perhitungannya (masa kerja/12) x 1 bulan upah.

c. Pekerja yang masa kerjanya > 12 bulan dapat 1 bulan upah.

Fasilitas pelayanan kesehatan berupa poliklinik berada di dalam pabrik. Selain itu, perusahaan juga menyediakan fasilitas berupa satu buah masjid dan musholla di tiap-tiap PM. Perusahaan juga menyelenggarakan rekreasi pekerja dan keluarga 1 tahun sekali dan turnamen olahraga 1 tahun sekali.

Perusahaan memberikan bantuan duka cita kepada pekerja atau ahli warisnya. a. Pekerja meninggal dunia : Rp 2.000.000,-

b. Istri/suami/anak pekerja : Rp 1.500.000,- c. Orang tua/mertua pekerja : Rp 400.000,-

17

4.8 Manajemen Industri 4.8.1 Struktur Organisasi

Sistem manajemen perusahaan yang baik pasti memiliki struktur organisasi, hal ini merupakan salah satu instrumen yang penting untuk mencapai tujuan perusahaan. Adapun arti dari struktur organisasi adalah suatu kerangka organisasi yang menggambarkan suatu hubungan, keterikatan dan susunan antara bagian dan posisi dalam suatu perusahaan tersebut.

Struktur organisasi tiap perusahaan pasti berbeda-beda tergantung jenis dan kebutuhan dari masing-masing perusahaan. Secara struktural, posisi tertinggi di PT. Pindo Deli Pulp and Paper berada di tangan Wakil Presiden Direktur (Vice President Director) yang bertanggung jawab kepada Dewan Komisaris.

Dengan demikian, perlengkapan dan wewenang dari pimpinan kepada bawahannya berjalan secara vertikal sesuai dengan wewenangnya. Hal tersebut menunjukkan bahwa struktur organisasi yang dipakai berbentuk garis.

Wakil Presiden Direktur (Mill Head) membawahi semua divisi yang berada di pabrik. Divisi yang terdapat dilokasi pabrik terdiri dari 7 divisi, yaitu sebagai berikut:

1. Sales dan Marketing Division 2. Engineering Division

3. Production Division 4. Tissue Division 5. Technical Division

6. General Administration Division 7. Finance and Accounting Division Pembagian Tugas dan Wewenang

1. Mill Head ( Wakil Presiden Direktur)

a. Bertanggung jawab kepada presiden direktur terhadap semua aktivitas yang berlangsung di perusahaan

b. Menentukan target perusahaan untuk tahun yang berjalan c. Memimpin dan mengendalikan aktivitas perusahaan

18

d. Berkoordinasi dengan bagian finance dan accounting untuk membuat anggaran tahunan

2. President Office Head

a. Bertanggung jawab kepada Mill Head dalam hal penanganan sistem manajemen mutu serta manajemen lingkungan

b. Menerapkan Management by Olympic System (MBOS) di perusahaan c. Menentukan dan menetapkan efisiensi di perusahaan

3. Information Technology Head

a. Bertanggung jawab kepada Mill Head terhadap implementasi sistem informasi perusahaan

b. Berkoordinasi dengan semua divisi mengenai jaringan dan aliran informasi perusahaan

c. Bertanggung jawab untuk kelancaran dan penggunaan dari software yang dipakai

4. Sales and Marketing Head

a. Bertanggung jawab kepada Mill Head terhadap target pemasaran produk b. Mengusulkan kepada Mill Head dalam hal strategi pemasaran

c. Bertanggung jawab untuk mendapatkan pelanggan baru 5. Administration Head

a. Bertanggung jawab dalam hal penanganan sumber daya manusia

b. Berkoordinasi dengan semua divisi produksi dalam hal pemakain bahan baku

c. Bertanggung jawab terhadap pengiriman hasil produksi serta terhadap sarana prasarana yang ada di perusahaan

6. Finance and Accounting Head

a. Bertanggung jawab terhadap penanganan keuangan perusahaan

b. Berkoordinasi dengan semua pimpinan divisi termasuk Mill Head untuk menentukan anggaran tahunan

19

7. Production Head

a. Bertanggung jawab terhadap target hasil produksi serta kualitas produk yang dihasilkan

b. Berkoordinasi dengan bagian PPIC dalam hal penentuan jenis produksi.

4.9 Paper Machine (PM)

Pada tahun 1977, mulai beroperasinya paper machine 1 dan 2 dengan memiliki dua unit mesin kertas yaitu PM 1 dan PM 2 dengan kapasitas produksi awal 600 ton / bulan. Awalnya jenis kertas yang dihasilkan adalah PPC (Photocopy Paper Color) dengan gramatur 60-80 gsm. Namun seiring dengan meningkatnya permintaan pasar, maka Paper Machine 1-2 meningkat menjadi 167 m/menit, dengan kapasitas produksi 18.000 ton/tahun dan broke yang dihasilkan sekitar 4,5% atau 816 ton/tahun. Broke adalah kertas atau bubur kertas yang diperoleh dari berbagai proses yang dilewati.

Pada tahun 1979, dimulai pembangunan Paper Machine 3-4 dan mulai beroperasi pada tahun 1980 dengan kapasitas 2.200 ton/bulan dengan jenis produknya adalah wet strength dan base paper. Paper machine 3 memiliki kecepatan produksi 210 m/menit, kapasitas produksi 19.200 ton/tahun. Paper Machine 4 memiliki kecepatan produksi 180 m/menit, kapasitas produksi 36.000 ton/tahun dan broke yang dihasilkan 4,5% atau sekitar 1.440 ton/tahun. Jenis kertas yang dihasilkan oleh Paper Machine 4 antara lain base paper, cast coat paper, dan foney color board.

Pada tahun 1980, PT. Pindo Deli Pulp and Paper berupaya untuk meningkatkan produksi kertasnya dengan mendirikan mesin OMC atau Off Machine Coating. Pada tahun 1981 mesin OMC ini mulai beroperasi dengan kapasitas produksinya sebesar 630 ton/bulan. Jenis kertas yang dihasilkan adalah art paper.

Untuk meningkatkan variasi produk yang dihasilkan maka pada tahun 1990 dibangunlah paper machine 5 yang dikhususkan untuk produk jenis tissue. Pada tahun 1991 Paper Machine ini telah menghasilkan produk dengan kapasitas 1.170 ton/bulan. Adapun produk yang dihasilkan adalah facial tissue, napkin tissue. Untuk saat ini kapasitas produksi untuk Paper Machine 5 yaitu kecepatan produksi 900

20

m/menit, kapasitas produksi 14.040 ton/tahun dan broke yang dihasilkan 6% atau 840 ton/tahun.

Paper Machine 6 didirikan pada tahun 1990, bersamaan dengan Paper Machine 5. Paper Machine 6 ini mulai beroperasi pada tahun 1992 dengan memiliki kapasitas produksi 300 ton/bulan. Jenis kertas yang dihasilkan oleh Paper Machine 6 ini adalah base paper OMC art paper. Untuk saat ini, kapasitas produksi untuk Paper Machine 6 yaitu kecepatan produksi 800 m/menit, kapasitas produksi 59.400 ton/tahun dan broke yang dihasilkan adalah 4,5% atau 12.670 ton/tahun.

Unit Paper Machine 7 dibangun bersamaan dengan Paper Machine 6 yaitu pada tahun 1989, selain Paper Machine ini dibangun juga On Coating dan pada tahun 1991 Paper Machine yang rangkaiannya bersatu dengan On Coating ini mulai beroperasi dengan menghasilkan produk art board dan ivory board. Untuk saat ini, kapasitas produksi untuk Paper Machine 7 yaitu kecepatan produksi 300 m/menit, kapasitas produksi 83.160 ton/tahun dan broke yang dihasilkan adalah 5% atau 4.164 ton/tahun.

Pada tahun 1990, dibangun sarana penunjang proses produksi yaitu mesin deinking. Mesin deinking ini berfungsi agar limbah-limbah kertas baik itu limbah kertas hasil produksi atau dari kertas lain seperti majalah dapat diproses kembali atau didaur ulang. Awalnya mesin ini digunakan untuk majalah-majalah yang diimpor dari negara lain. Mesin ini mampu mengolah kertas bekas sebanyak 300 ton/bulan. Sejak 1996 mesin deinking ini hanya mengolah limbah hasil produksi saja.

Karena kebutuhan kertas yang semakin lama semakin meningkat, baik untuk kebutuhan dalam negeri maupun luar negeri maka pada tahun 1996 dibangunlah area PT. Pindo Deli Pulp and Paper Mills II yaitu untuk Paper Machine 8 dan Paper Machine 9 beserta dengan sarana pendukungnya seperti Fresh Water Treatment, Waste Water Treatment, Workshop Pallet, Workshop, Co-Generator, serta fasilitas lainnya. PT. Pindo Deli Pulp and Paper Mills II menggunakan mesin serta peralatan pendukung dan mampu menghasilkan kertas sebanyak 18.000 ton/bulan.

21

Pada tahun 1996 PT. Pindo Deli Pulp and Paper memperoleh ISO 9002 dari SGS Yarsley International Certification Service United Kingdom setelah membuktikan pengalaman selama 29 tahun di bidangnya sehingga mampu bersaing di tingkat internasional dengan mengutamakan produk berkualitas terbaik untuk konsumennya.

Peningkatan permintaan untuk kertas fotocopy ternyata diikuti pula permintaan kertas jenis lainnya seperti kertas cast coated, kertas tissue, dan kertas non karbon sehingga pada tahun 1998 dibangunlah Paper Machine Cast Coated, Paper Machine 11 (Tissue Machine 11) dan Machine Carbonless. Tissue Machine 11 dengan kapasitas produksi 6.300 ton/tahun dan Machine Carbonless ini sudah mampu berproduksi dengan produk andalannya yaitu Passeo Tissue.

Kepedulian perusahaan terhadap masalah lingkungan membuahkan hasil yang cukup memuaskan dan telah diakui di dunia international dengan diperolehnya sertifikat ISO 14001 dari SGS Yarsley International Certification Service United Kingdom berdasarkan hasil audit Sistem Manajemen Lingkungan yang dilakukan pada tahun 1999.

Untuk meningkatkan efisiensi produk terutama dalam hal bukan pengemas produk, maka pada tahun 2000 dibangunlah Machine Corrugator yang berfungsi untuk menghasilkan kemasan produk, selain untuk memenuhi permintaan kemasan produk dari perusahaan sendiri, corrugator ini juga mampu memenuhi kebutuhan perusahaan lainnya.

Selain itu juga, pemenuhan kebutuhan yang semakin meningkat terhadap kertas mendorong perusahaan ini untuk sekian kalinya membangun paper machine yaitu PM 12 dan PM 13 di tahun 2011. PM 12 mulai beroperasi pada tahun 2005 menggunakan mesin second hand buatan IHI Co. Ltd. Jepang. Mesin dengan tipe fourdriner ini memiliki lebar 3,3 meter dan memiliki kecepatan 1000-1200 m/menit. Kapasitas produksinya mencapai 7.000 ton per bulan. PM 12 dilengkapi dengan sistem operasi DCS ( Distributed Control System). PM 12 memproduksi enam kelompok jenis kertas yaitu basepaper castcoated, woodfree, stiffnerboard, drawing paper, preprint dan briefcard.

22

BAB V

HASIL DAN PEMBAHASAN

5.1 Analisis Biaya Produksi

Analisis biaya produksi yang dilakukan pada penelitian ini merupakan analisis biaya produksi berdasarkan komponen biaya dan tahapan produksi. Proses produksi akan dilakukan setelah mendapatkan perintah produksi dari bagian PPIC (Planning and Inventory Control). PT. Pindo Deli Pulp and Paper memproduksi produk jadi berupa kertas berdasarkan pemesanan dari pembeli (make to order). Pada unit Paper Machine 12 PT. Pindo Deli Pulp and Paper terdapat dua kegiatan utama yaitu Stock Preparation dan Paper Machine.

Biaya produksi dihitung untuk setiap ton kertas yang diproduksi PT. Pindo Deli Pulp and Paper. Data yang digunakan dalam perhitungan biaya produksi kertas ini adalah data dari bulan Januari sampai Maret 2012. Berdasarkan komponen biaya, biaya produksi dibagi menjadi dua yaitu biaya tetap dan biaya variabel. Komponen biaya tetap terdiri dari depresiasi (penyusutan), pemeliharaan, gaji karyawan, dan asuransi. Biaya variabel terdiri dari biaya bahan baku, bahan kimia, energi, dan biaya pengemasan. Perhitungan biaya produksi bertujuan untuk mengetahui besarnya proporsi biaya yang dikeluarkan untuk setiap komponen biaya produksi, sehingga dari hasil yang diperoleh dapat digunakan dalam pengambilan kebijakan proses produksi.

Biaya produksi kertas jenis Brief Card dan Woodfree di PT. Pindo Deli Pulp and Paper pada penelitian ini dihitung berdasarkan setiap ton kertas yang diproduksi pada kedua jenis kertas. Perhitungan biaya produksi dilakukan dengan menghitung semua komponen biaya yaitu biaya tetap (gaji karyawan, pemeliharaan, dan lain-lain) dan biaya variabel (kebutuhan bahan baku, kimia, energi, pengemasan). Besarnya rincian biaya produksi yang dikeluarkan PT. Pindo Deli Pulp and Paper dapat dilihat pada Tabel 2.

23

Tabel 2 Biaya Produksi Kertas Brief Card dan Woodfree PT. Pindo Deli Pulp and Paper. Komponen Biaya Brief Card Woodfree US$/Ton % US$/Ton % Biaya Tetap Indirect Labor 11,26 1,54 11,26 1,45 Pemeliharaan 26,44 3,61 26,44 3,41 Depresiasi Mesin 0,58 0,08 0,95 0,12 Bunga Modal 10,63 1,45 17,41 2,25 Overhead 0,51 0,07 0,51 0,07 Asuransi 9,22 1,26 9,22 1,19 External Service 8,39 1,15 8,39 1,08

Total Biaya Tetap 67,03 9,16 74,18 9,58

Biaya Variabel Bahan Baku 561,97 76,80 597,77 77,16 LBKP 327,25 44,72 351,05 45,32 Dry broke 119,00 16,26 130,90 16,90 Wet broke 59,50 8,13 59,50 7,68 Filler (CaCO3) 6,00 0,82 5,60 0,72 AKD 5,37 0,73 4,83 0,62 Cationic starch 7,66 1,05 6,89 0,89 Retention aid 0,81 0,11 1,92 0,25 Surface size 0,00 0,00 0,70 0,09 Fresh Water 2,75 0,38 2,75 0,35 Packaging 23,78 3,25 23,78 3,07 Transportasi 0,59 0,08 0,59 0,08 Rental 1,15 0,16 1,15 0,15 Direct Labor 8,11 1,11 8,11 1,05 Energi 102,73 14,04 102,73 14,67 Power 52,50 7,17 52,50 6,78 Steam 50,23 6,86 50,23 6,48

Total Biaya Variabel 664,70 90,84 700,50 90,42 Total Biaya Produksi 731,73 100 774,68 100

Pada Tabel 2 dapat dilihat perbandingan antara biaya tetap dengan biaya variabel yang dikeluarkan oleh PT. Pindo Deli Pulp and Paper. Biaya produksi rata-rata yang dikeluarkan untuk kertas jenis Brief Card adalah US$ 731,73/ton kertas dengan biaya tetap rata-rata sebesar US$ 67,03 (9,16%) dan biaya variabel rata-rata sebesar US$ 664,70 (90,84%). Biaya produksi rata-rata yang dikeluarkan untuk kertas

24

jenis Woodfree adalah US$ 774,68/ton kertas dengan biaya tetap rata-rata sebesar US$ 74,18 (9,58%) dan biaya variabel rata-rata sebesar US$ 700,50 (90,42%).

Biaya produksi terbesar terletak pada biaya bahan baku yaitu sebesar 76,80% dari seluruh biaya produksi pada kertas jenis Brief Card dan 77,16% pada kertas jenis Woodfree. Besarnya biaya untuk bahan baku dipengaruhi oleh biaya pembelian pulp serta biaya pengangkutan atau biaya transportasi pulp ke pabrik. Harga pulp dipengaruhi oleh jenis dan kualitas pulp itu sendiri, semakin baik kualitas pulp maka harganya akan semakin tinggi. Dalam proses pembuatan kertas jenis Brief Card dan Woodfree lebih dari 80% menggunakan pulp serat pendek, sisanya menggunakan wet broke dan dry broke. Penggunaan bahan baku yang didominasi oleh pulp serat pendek merupakan salah satu cara untuk menekan biaya produksi, karena harga pulp serat pendek lebih murah dibandingkan dengan harga pulp serat panjang. Selain itu penggunaan bahan pengisi seperti filler juga dilakukan untuk menekan biaya produksi.

Bahan baku berupa pulp serat pendek yang berasal dari PT. Indah Kiat Perawang dan PT. Lontar Papyrus Jambi dibeli dengan harga rata-rata US$ 595/ton. Biaya yang dikeluarkan untuk bahan baku pulp pada kertas jenis Brief Card yaitu rata-rata US$ 327,25/ton kertas dan jenis kertas Woodfree rata-rata sebesar US$ 351,05/ton kertas. Data biaya produksi dapat dilihat pada Lampiran 1 serta data biaya bahan baku dapat dilihat pada Lampiran 2.

Biaya energi merupakan biaya terbesar kedua pada biaya variabel setelah biaya bahan baku. Energi yang digunakan oleh PT. Pindo Deli Pulp and Paper terdiri dari listrik dan steam. Biaya energi merupakan biaya yang cukup besar dalam industri kertas, karena industri kertas merupakan industri yang padat penggunaan energi. Besarnya biaya listrik yang dikeluarkan oleh PT. Pindo Deli Pulp and Paper sebesar US$ 52,50/ton dan biaya steam yang dikeluarkan sebesar US$ 50,23/ton.

25

Biaya terbesar selanjutnya adalah biaya bahan kimia. Bahan kimia yang digunakan dalam proses produksi kertas bermacam-macam, namun yang paling besar jumlahnya adalah cationic starch, yang dibeli dengan harga sebesar US$ 766/ton. Penggunaan cationic starch sebagai bahan pengisi rongga antar serat dimaksudkan untuk memperbaiki sifat kertas, selain itu juga untuk mengurangi pemakaian pulp yang mengakibatkan biaya produksi yang dikeluarkan lebih kecil. Biaya bahan kimia yang dipakai pada proses produksi kertas Brief Card dan Woodfree dapat dilihat pada Lampiran 2.

Komponen biaya tetap yang paling besar pengeluarannya adalah biaya depresiasi (penyusutan) dan biaya pemeliharaan. Hal ini menjelaskan bahwa untuk membangun sebuah pabrik kertas memerlukan modal yang besar serta sarana dan prasarana pabrik harus tetap dijaga agar kondisinya selalu dalam keadaan baik dan maksimal.

Tahapan produksi yang terdapat dalam proses produksi kertas antara lain stock preparation, paper machine dan finishing. Perhitungan biaya produksi berdasarkan tahapan bertujuan untuk mengetahui tahapan mana yang membutuhkan biaya yang paling besar, sehingga perusahaan dapat mengendalikan tahapan produksi agar efisiensi produksi dapat tercapai. Perhitungan analisis biaya berdasarkan tahapan produksi hanya dapat dilakukan berdasarkan biaya variabel saja, karena biaya tetap yang dikeluarkan oleh perusahaan seperti biaya penyusutan, pemeliharaan, asuransi, overhead dan lainnya dihitung secara total. Pada biaya variabel perhitungan energi yang berupa listrik juga dilakukan secara total, karena pemakaian listrik mencakup keseluruhan tahapan produksi. Biaya-biaya yang dikeluarkan pada setiap tahapan proses produksi kertas Brief Card dan Woodfree dapat dilihat pada Tabel 3.

26

Tabel 3 Biaya Produksi Kertas Brief Card dan Woodfree PT. Pindo Deli Pulp and Paper Berdasarkan Tahapan Produksi.

Tahapan Produksi Uraian

Biaya (US$/Ton)

Brief Card Woodfree

Bahan Baku

LBKP 327,25 351,05

Stock Preparation Broke 178,50 190,40

& Chemical 19,84 19,94

Paper Machine Penggunaan Power 52,50 52,50 Penggunaan Air 2,75 2,75 Penggunaan Steam 50,23 50,23

Total 631,07 666,87

Finishing Pengemasan 23,78 23,78

Total 654,85 690,65 Berdasarkan tahapan produksinya, biaya yang paling besar terdapat pada tahapan stock preparation dan paper machine, karena pada tahapan ini terdapat biaya pembelian bahan baku serta penggunaan energi berupa listrik dan steam pada proses produksinya. Biaya yang dikeluarkan pada tahapan finishing berupa biaya packaging atau biaya pengemasan.

Perbedaan dari kedua jenis kertas ini adalah pemakaian bahan kimia berupa surface size yang berfungsi untuk menghaluskan permukaan kertas, selain itu kedua jenis kertas ini juga dibedakan melalui ketebalannya, untuk kertas jenis Brief Card mempunyai tingkat ketebalan 200-335 gsm (gram/meter) sedangkan kertas jenis Woodfree mempunyai tingkat ketebalan 70-100 gsm. Biaya bahan kimia yang dikeluarkan untuk memproduksi kertas jenis Woodfree lebih besar dibandingkan kertas jenis Brief Card. Faktor lain yang dapat mempengaruhi biaya variabel dari kedua jenis kertas ini adalah terjadinya sheet break (kertas putus) pada proses pembentukan lembaran kertas. Semakin sering terjadi sheet break menyebabkan biaya yang dikeluarkan lebih besar. Hal ini disebabkan pada saat terjadinya sheet break, bahan kimia dan energi tetap berjalan namun tidak terdapat produk yang dihasilkan.

27

5.2 Analisis Break Even Point

Analisis break even point dilakukan untuk mengetahui jumlah produksi minimum perusahaan saat kondisi perusahaan tidak mengalami keuntungan maupun kerugian (Nugroho 2002). Pada kertas jenis Brief Card dengan nilai biaya tetap sebesar US$ 44559,33/bulan, biaya variabel US$ 441894,78/Ton serta harga jual sebesar US$ 993/Ton maka diperoleh nilai break even point (BEP) sebesar 135,73 Ton/bulan. Pada kertas jenis Woodfree dengan nilai biaya tetap sebesar US$ 37577,23/bulan, biaya variabel US$ 354868,68/Ton serta harga jual sebesar US$ 881/Ton maka diperoleh nilai BEP sebesar 208,19 Ton/bulan.

5.3 Analisis Profitabilitas

Analisis profitabilitas dilakukan untuk melihat kemampuan perusahaan memperoleh laba dalam usaha. Kemampuan perusahaan dalam memperoleh laba tersebut dapat dilihat pada nilai ROI (Return on Investment) yang dihasilkan. Jika nilai ROI yang dihasilkan perusahaan semakin besar, maka keuntungan yang diperoleh juga akan semakin besar.

Tabel 4 Analisis Rugi-Laba Kertas Jenis Brief Card dan Woodfree PT. Pindo Deli Pulp and Paper.

No Komponen Satuan Nilai

Brief Card Woodfree

1 Produksi Ton/bln 664,80 506,59

2 Harga Jual US$/Ton 993 881

3 Pendapatan US$/bln 660146,40 446306,67 4 Biaya Produksi US$/bln 486454,10 392445,92 Biaya Tetap US$/bln 44559,33 37577,23 Biaya Variabel US$/bln 441894,78 354868,68 5 Laba US$/bln 173692,30 53860,76 6 Break Even Point Ton/bln 135,73 208,19

28

Investasi yang dikeluarkan untuk memproduksi kertas jenis Brief Card dan Woodfree rata-rata sebesar US$ 30 juta. Nilai ROI pada produksi kertas jenis Brief Card dan Woodfree yang ada di PT. Pindo Deli Pulp and Paper dihitung berdasarkan nilai keuntungan perusahaan per bulan dan investasi total yang dibutuhkan untuk memproduksi kertas pada sebuah unit Paper Machine. Dari hasil perhitungan ROI dengan nilai volume produksi untuk kertas jenis Brief Card 664,800 Ton/bulan dan kertas jenis Woodfree 506,591 Ton/bulan dan harga jual kertas jenis Brief Card sebesar US$ 993/Ton dan harga jual kertas jenis Woodfree sebesar US$ 881 Ton diperoleh nilai ROI sebesar 9,10%. Nilai ROI menunjukkan bahwa unit Paper Machine (PM) ini menghasilkan laba sebesar 9,10% dari jumlah investasi atau modal yang ditanamkan oleh PT. Pindo Deli Pulp and Paper pada unit Paper Machine 12 untuk kedua jenis kertas yang diteliti. Sementara nilai ROI untuk keseluruhan dari produk yang dihasilkan oleh PM 12 adalah sebesar 21,52%. Data analisis rugi-laba kertas Brief Card dan Woodfree dapat dilihat pada Tabel 4, sedangkan analisis rugi-laba dari keseluruhan produk PM 12 dapat dilihat pada Lampiran 4.

5.4 Analisis Harga Pokok

Analisis harga pokok dilakukan untuk mengetahui perbandingan biaya produksi terhadap kegiatan usaha yang telah dilakukan sebagai patokan dalam menentukan harga jual. Harga pokok kertas dihitung berdasarkan besarnya biaya produksi yang dikeluarkan dan besarnya keuntungan yang ingin diperoleh.

Harga pokok kertas jenis Brief Card dan Woodfree diperhitungkan dengan memperhatikan besarnya keuntungan yang ingin diperoleh perusahaan yaitu sebesar 3%. Atas dasar ini, besarnya harga pokok kertas jenis Brief Card sebesar US$ 753,68/Ton, sedangkan harga pokok untuk kertas jenis Woodfree sebesar US$ 797,92/Ton. Harga pokok tersebut berada dibawah harga jual dari kedua jenis kertas tersebut, yang artinya perusahaan mampu mencapai keuntungan yang ingin diperoleh bahkan lebih dari target. Hal ini terlihat bahwa kebutuhan masyarakat akan kertas masih tinggi.

29

BAB VI

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Hasil penelitian analisis biaya kertas jenis Brief Card dan Woodfree yang telah dilakukan di PT. Pindo Deli Pulp and Paper menunjukkan bahwa :

1. Biaya produksi rata-rata kertas jenis Brief Card sebesar US$ 731,73/Ton kertas dengan biaya tetap rata-rata sebesar US$ 67,03/Ton (9,16%) dan biaya variabel rata-rata sebesar US$ 664,70/Ton (90,84%), sedangkan biaya produksi rata-rata kertas jenis Woodfree adalah US$ 774,68/Ton kertas dengan biaya tetap sebesar US$ 74,18/Ton (9,58%) dan biaya variabel rata-rata sebesar US$ 700,50/Ton (90,42%).

2. Besarnya harga pokok kertas jenis Brief Card sebesar US$ 753,68/Ton, sedangkan harga pokok untuk kertas jenis Woodfree sebesar US$ 797,92/Ton. Hal ini berdasarkan besarnya keuntungan yang ingin diperoleh perusahaan, yaitu sebesar 3% per bulan.

3. Nilai biaya tetap sebesar US$ 67,03/Ton, biaya variabel US$ 664,70/Ton serta harga jual sebesar US$ 993/Ton maka diperoleh nilai break even point kertas jenis Brief Card sebesar 135,73 Ton/bulan, sedangkan untuk kertas jenis Woodfree dengan nilai biaya tetap sebesar US$ 74,18/Ton, biaya variabel sebesar US$ 700,50/Ton serta harga jual sebesar US$ 881/Ton maka diperoleh nilai break even point sebesar 208,19 Ton/bulan.

4. Nilai ROI (Return on Investment) yang diperoleh dari kedua produk ini sebesar 9,10%. Sementara nilai ROI untuk keseluruhan dari produk yang dihasilkan oleh PM 12 adalah sebesar 21,52%.

30

6.2 Saran

Beberapa saran yang dapat diberikan, antara lain pembelian mesin baru untuk meningkatkan laba bersih perusahaan dan untuk mengurangi sheet break dalam proses paper machine sehingga dapat mengurangi biaya produksi berupa energi dan bahan kimia yang terbuang sia-sia, masih adanya beberapa produk dari PT. Pindo Deli Pulp and Paper pada Paper Machine lain yang dapat dilakukan penelitian mengenai analisis biaya.

31

DAFTAR PUSTAKA

[Anonim]. 2012. Indonesia mampu Ambil Alih Pasar Pulp Dunia

http://www.medanbisnis.com/news/kanal/3/indag. [Diakses pada tanggal 19 Juli 2012]

Bowyer, J.L., Rubin S., John G. H. 2003. Forest Products and Wood Science: An Introduction fourth edition. Lowa State Press. United State of America.

Dewi, M.A.S. 2006. Analisis Daya Saing Ekspor Prodek Hasil Hutan Kayu Indonesia. [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor. Ismartanti, 2010. Analisis Biaya Produksi Kertas Photocopy Jenis High Brightness

dan Bluish White. [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Klemperer, W. David. 1996. Forest Resource Economics and Finance. Singapura. McGraw-Hill Book Co.

Kementerian Perindustrian. 2012. Balai Besar Pulp dan Kertas Kembangkan Kerjasama Internasional. Departemen Perindustrian Jakarta.

Nugroho, B. 2002. Analisis Biaya Proyek Kehutanan. Laboratorium Analisis Pemanenan Hasil Hutan Departemen Hasil Hutan Fakultas Kehutanan IPB. Bogor.

Purnama, B. E. 2005. Optimasi Produk Perusahaan Kerajinan Ukir Kayu: Studi Pustaka di PD. Pramanik, Sentra Industri Kecil Kerajinan Ukir Kayu Jatinangor, Jawa Barat. [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

32

LAMPIRAN

33

Lampiran 1. Biaya Produksi Kertas Brief Card

No Komponen Biaya

Nilai (US$/Ton Kertas)

Januari Februari Maret

Biaya Tetap Indirect Labor 10,27 12,42 11,09 Pemeliharaan 26,44 26,44 26,44 Depresiasi Mesin 0,58 0,58 0,58 1 Bunga Modal 10,63 10,63 10,63 Overhead 0,51 0,51 0,51 Asuransi 8,64 10,06 8,95 External Service 8,39 8,39 8,39

Total Biaya Tetap 65,46 69,03 66,59 Biaya Variabel Bahan Baku LBKP 327,25 327,25 327,25 Dry broke 119 119 119 Wet broke 59,5 59,5 59,5 Filler (CaCO3) 6 6 6 AKD 5,37 5,37 5,37 Cationic starch 7,66 7,66 7,66 Retention aid 0,81 0,81 0,81 Surface size 0 0 0 2 Fresh Water 2,75 2,75 2,75 Packaging 23,78 23,78 23,78 Transportasi 0,59 0,59 0,59 Rental 1,15 1,15 1,15 Direct Labor 7,61 8,33 8,40 Energi Power 52,50 52,50 52,50 Steam 50,23 50,23 50,23

Total Biaya Variabel 664,20 664,92 664,99 Total Biaya Produksi 729,66 733,95 731,58

34

lanjutan :

Biaya Produksi Kertas Woodfree

No Komponen Biaya

Nilai (US$/Ton Kertas)

Januari Februari Maret

Biaya Tetap Indirect Labor 10,27 12,42 11,09 Pemeliharaan 26,44 26,44 26,44 Depresiasi Mesin 0,95 0,95 0,95 1 Bunga Modal 17,41 17,41 17,41 Overhead 0,51 0,51 0,51 Asuransi 8,64 10,06 8,95 External Service 8,39 8,39 8,39

Total Biaya Tetap 72,61 76,18 73,74 Biaya Variabel Bahan Baku LBKP 351,05 351,05 351,05 Dry broke 130,9 130,9 130,9 Wet broke 59,5 59,5 59,5 Filler (CaCO3) 5,6 5,6 5,6 AKD 4,83 4,83 4,83 Cationic starch 6,89 6,89 6,89 Retention aid 1,92 1,92 1,92 2 Surface size 0,7 0,7 0,7 Fresh Water 2,75 2,75 2,75 Packaging 23,78 23,78 23,78 Transportasi 0,59 0,59 0,59 Rental 1,15 1,15 1,15 Direct Labor 7,61 8,33 8,40 Energi Power 52,50 52,50 52,50 Steam 50,23 50,23 50,23

Total Biaya Variabel 700,00 700,72 700,79 Total Biaya Produksi 772,61 776,90 774,53

35

Lampiran 2. Biaya Bahan Baku

Komponen Satuan Jenis produk BC WF Kebutuhan LBKP ton/ton kertas 0,55 0,59 NBKP ton/ton kertas 0 0 Dry broke ton/ton kertas 0,2 0,22 Wet broke ton/ton kertas 0,1 0,1 Filler (CaCO3) ton/ton kertas 0,3 0,28 AKD ton/ton kertas 0,01 0,009 Cationic starch ton/ton kertas 0,01 0,009 Retention aid ton/ton kertas 0,00135 0,0032 Surface size ton/ton kertas 0 0,001 Harga

LBKP USD/ton 595 595 NBKP USD/ton 833 833 Dry broke USD/ton 595 595 Wet broke USD/ton 595 595 Filler (CaCO3) USD/ton 20 20 AKD USD/ton 537 537 Cationic starch USD/ton 766 766 Retention aid USD/ton 602 602 Surface size USD/ton 701 701 Biaya

LBKP USD/ton 327,25 351,05

NBKP USD/ton 0 0

Dry broke USD/ton 119 130,9 Wet broke USD/ton 59,5 59,5 Filler (CaCO3) USD/ton 6 5,6 AKD USD/ton 5,37 4,833 Cationic starch USD/ton 7,66 6,894 Retention aid USD/ton 0,81 1,92 Surface size USD/ton 0 0,701

36

Lampiran 3. Diagram Alir Proses Pembuatan Kertas Brief Card dan Woodfree

PULPER LBKP PULPER NBKP LBKP DUMP CHEST LBKP DUMP CHEST L HDC L HDC L REFINER CHEST L REFINER CHEST RECOVERY CHEST POLYDISK FILTER PUMP TO WHITE WATER WHITE WATER PIT MIXING M/C STUFF BOX HEAD BOX WIRE SUPPLY TANK SIZE PRESS WIRE PIT PAPER OBA CaCO3 Starch CaCO3, Dye

Cationic Ret Aid, Anionic Ret Aid, AKD

Surface Starch, OBA, Surface Sizing

Spary Starch

PRE AND AFTER DRYER