BAB III

PERANCANGAN DAN PERHITUNGAN

PADA KLOSET GETAR BALITA

III.1 Bagian Utama Kloset Getar BALITA ditinjau dari Medis

Adanya perancangan Kloset Getar BALITA akan mempermudah keadaan untuk buang air besar pada Anak BALITA ( Bawah Lima Tahun ) yang enggan atau tidak familiar, serta takut untuk melihat kloset, sehingga pada waktu buang air besar hanya berdiri didekat kloset dalam rentang waktu lama, baru kemudian tinjanya dapat keluar dengan berceceran di luar kloset.

Alat kloset getar ini dapat pula sebagai hiburan dan tidak kalah penting- nya berguna dalam perkembangan keseimbangan motorik diintelegensi otak anak tersebut.

Dari sisi lain dapat pula membersihkan kotoran - kotoran yang masih me- nempel di usus atau pencernaan lain.

Kloset Getar BALITA dapat pula membantu Penyakit Konstipasi yakni: susah buang air besar, yang umumnya banyak didapat pada pasen Balita dengan keluhan sudah 3 ( tiga ) hari belum bisa buang air besar.

Tidak kalah penting bagi BALITA yang cenderung air seninya mengkristal, maka dapat pula terhanyut keluar dari muara ginjal ke uretra setelah duduk di- Kloset Getar BALITA.

Tidak luput juga dari pantauan orang tua pasen BALITA yang putra – putrinya memiliki kecenderungan perutnya kembung setelah minum susu dengan dot, yang terkadang bukan air susu, melainkan udara yang terhisap oleh anak BALITA dan dapat menyebabkan perut menjadi kembung dengan biasanya di- sertai sesak nafas dikarenakan ruang paru-paru tertekan oleh usus, maka dengan adanya Kloset Getar Balita dapat mengatasinya.

III. 2. Kloset Getar BALITA ditinjau dari Teknik Mesin.

Pada perancangan kerangka Kloset Getar BALITA ini besi pipa yang disambung dengan menggunakan las dan dibentuk menjadi untuk dudukkan Motor Listrik, Reducer, Shaft Cilinder, Casing Box sebagai penutup, serta beralas statis dan dinamis ( Roda ), juga menyanggah Kloset BALITA berbentuk kuda-kudaan. Komponen-komponen besi pipa ini dapat dengan mudah didapat di toko-toko material. Pemilihan besi pipa dijadikan bahan baku untuk pembuatan Kloset Getar BALITA ini dikarenakan besi tersebut mempunyai kelebihan, kelebihan tersebut adalah besi pipa ini kuat dan ringan.

Dalam perancangan Kloset Getar BALITA ini sumber tenaga yang digunakan adalah tenaga Motor Listrik yang dapat menggerakkan Kloset BALITA yang berbentuk kuda-kudaan secara otomatis.

Kloset Getar BALITA ini dapat berjalan lancar, karena menggunakan transmisi sehingga tenaga dapat diteruskan menggetarkan Kloset BALITA yang berbentuk kuda-kudaan.

III. 2.1. Sejarah Roda Gigi.

Roda gigi dibuat oleh umat manusia lebih dari 3000 tahun yang lalu. Sesungguhnya kita tidak tahu dimana dan kapan roda gigi digunakan pertama kali. Roda gigi pertama kali muncul bersama dengan mesin lain seperti roda Potter, Pulley, hub, dan lain-lain.

Dahulu roda gigi mungkin dibuat dari kayu. Bangsa Yunani membuat roda gigi kecil untuk tujuan ilmu perbintangan yang dibuat dari logam. Bangsa Roma menggunakan kayu dalam menggiling gandum untuk pemindah tenaga, sebaik roda gigi besi dan perunggu dalam tujuan untuk mengontrol gerak dimana dibutuhkan tenaga yang sangat kecil.

Setelah abad pertengahan roda gigi digunakan dalam gilingan air. Mesin Jam ditemukan pada tahun 1300-an menggunakan roda gigi kecil yang terbuat dari logam. Pendulum jam yang melambai-lambai pada awal waktu menggunakan roda gigi yang banyak. Beberapa Gereja menggunakan Jam yang sangat besar.

Revolusi industri dimulai pada tahun 1700-an membutuhkan berbagai macam roda gigi penggerak. Roda gigi lebih baik dibuat dari besi cor menggunakan pola yang lebih akurat.

Abad ke -20 dimulai automobile dan kapal diciptakan. Kesiapan pada abad terakhir ke -19, kapal tenaga uap, mobil trolley tenaga listrik, dan penggunaan peralatan mesin menyebar kemana-mana. Roda gigi penggerak digunakan secara umum untuk kendaraan, penggilingan, dan bermacam-macam tujuan mekanik. Design roda gigi yang praktis sangat dibutuhkan untuk membuat tersedianya mesin dan sebuah ukuran dan kwalitas yang cukup bagus untuk roda gigi penggerak selama dibutuhkan pada setiap aplikasi.

Selama abad 20 mengalami kemajuan yang stabil pada bidang seni roda gigi. Seni pembuatan roda gigi telah mengalami perubahan dari pembuatan pengoperasian dengan tangan kepada pembuat secara otomatis dengan menggunakan computer, yang dapat menyelesaikan rata-rata produk dan memiliki kwalitas tinggi yang tidak pernah mungkin terpikirkan pada awal abad.

III.2.2. Sejarah Fiberglass.

Menurut Japan Carbon Fiber Manufacturers Association (JCFMA) atau Asosiasi Penghasil Karbon-Fiber di Jepang, penggunaan karbon fiber di industri pesawat terbang dimulai pada tahun 1940. Sejak itu, zat tersebut digunakan dalam berbagai macam bentuk Carbon Fiber Reinforced Plastics (CFRP) atau Plastik Karbon Fiber untuk mengurangi berat pesawat. Para produsen pesawat berencana untuk memperluas penggunaan CFRP, dengan pesawat Airbus A380 dan Boeing 787 Dreamliner sebagai contoh.

Penghasil peralatan olah raga mulai menggunakan karbon fiber pada tahun 1970an dikarenakan oleh kekuatannya. Konsumen tidak akan mengalami kesulitan mendapatkan peralatan olahraga yang menggunakan karbon-fiber seperti kail pancing, raket tennis, stick golf, ski, dan papan selancar.

Di industri otomotif, karbon fiber telah menjadi bahan penting mobil balap dan mobil-mobil konsep. Saat ini ada kecenderungan untuk menggunakan zat ini untuk kendaraan biasa, walaupun penggunaannya lebih ditujukan untuk mobil balap eksotik.

III.2.3. Teori Dasar.

Kloset Getar BALITA ini pada dasarnya tidak hanya dapat bergetar naik turun dengan menggunakan Pulley ban dan rantai, tetapi dapat oleng sedikit ke kiri atau ke kanan dengan Shaft dudukkan berbentuk mangkok serta bantuan pegas yang lentur. Tetapi pada kesempatan kali ini penulis merancang Kloset Getar BALITA dengan menggunakan Pulley V-belt dan rantai rol, karena masih sulit didapatkan Shaft mangkok, begitu juga belum ada pegas yang kelenturannya sesuai dengan keinginan penulis, pegas tersebut masih terlalu rigid untuk sebuah rancangan..

Pada dasarnya baik itu menggunakan pulley V-belt, rantai roll dan roda gigi mempunyai tujuan yang sama yaitu sebagai salah satu alat penggetar utama dalam menjalankan Kloset Getar BALITA tersebut.

Bahan yang digunakan pada perancangan Kloset Getar BALITA ini haruslah dipilih bahan yang kuat tetapi ringan, karena hal ini dapat berpengaruh kepada daya motor yang digunakan pada perancangan ini. Putaran pada motor pun tidak boleh terlalu cepat, karena apabila putaran pada motor terlalu cepat maka getaran Kloset Getar BALITA akan cepat bergetar dan membahayakan anak BALITA ( anak dibawah lima tahun ) dan hal itu tidak diinginkan pada perancangan ini. Untuk mengurangi putaran yang terlalu cepat tersebut penulis menggunakan pulley V-belt dan Reducer untuk mendapatkan putaran yang diinginkan.

Motor Listrik yang digunakan dalam perancangan ini mempunyai daya yang dapat mengangkat ± 50 kg yakni :

1. Berat BALITA maksimal dengan rumus: ( 2 n + 8 ) kg, dan symbol n adalah umur anak. Jadi Berat badan anak 5 tahun adalah: 2 x 5 + 8 = 18 kg, demikian selanjutnya.

2. Berat dudukan Kloset yang terbuat dari kayu gelondongan yang telah dipahat oleh pengrajin home industrial menjadi berbentuk kuda-kudaan yang ada lubang sebagai kloset, beratnya ± 15 kg

3. Berat kerangka penyanggah ( pipa besi ) casing fiberglas dan casing fiberglasnya sendiri = ± 10 kg.

Dalam perhitungan perancangan ini, sesuai kebutuhan untuk daya getar beban seberat ± 50 kg, penulis menggunakan Motor Listrik dengan daya ¼ pk dengan kecepatan putaran 1420 rpm. Pada perancangan ini terdapat beberapa komponen utama dan juga terdapat komponen-komponen pendukung lainnya. Komponen-komponen tersebut mempunyai tugas masing-masing dan juga komponen tersebut saling mendukung satu sama lain sehingga mesin ini dapat berjalan sebagaimana semestinya.

III.2.4. Komponen-komponen Utama

Komponen-komponen utama yang terdapat dalam perancangan Kloset Getar BALITA ini merupakan bagian utama dan terpenting antara lain:

1. Kloset BALITA berbentuk kuda-kudaan

Kloset ini yang terbuat dari pahatan kayu gelondongan oleh pengrajin home industri, yang diletakkan diatas kerangka mesin dan kerangka tersebut tertutup oleh casing fiberglas..

2. Motor Listrik

Motor Listrik merupakan komponen yang paling utama dalam perancangan Kloset Getar BALITA ini, komponen ini berfungsi sebagai penggerak utama pada Kloset Getar BALITA. Motor Listrik

yang digunakan pada perancangan ini mempunyai daya ¼ pk dan putarannya 1420 rpm.

Gambar 3. 1: .

3. Pulley.

Pulley digunakan untuk mentransmisikan tenaga dari satu poros ke poros lainnya dengan bantuan sabuk ( V – Belt ) atau Tali Rasio yang kecepatan pulley sangat tergantung kepada besar kecilnya diameter pulley penggerak dengan diameter pulley yang digerakkan.

Pulley ini dapat dibuat dari bahan besi cor, besi baja cor, dan besi plat. Pulley yang digunakan pada perancangan ini menghubungkan putaran dari motor listrik kepada Reducer ( Gear box ) dengan bantuan V – Belt. Pulley yang digunakan pada perancangan ini ada dua, satu pulley berhubungan dengan Motor Listrik penggerak yang mempunyai diameter 50 mm dan pulley yang satunya berhubungan dengan Reducer yang mempunyai diameter 67 mm.

Gambar 3. 3: .

4. V – Belt.

V – Belt ini digunakan untuk membantu mentransmisikan putaran yang terjadi pada pulley. V – Belt disini terbuat dari bahan karet yang mempunyai penampang travesium. Tenunan tetoron atau semacamnya digunakan sebagai inti sabuk untuk membawa tarikan yang besar.

Gambar 3. 4:

Terdiri dari: 1.Terpal, 2.Bagian Penarik, 3.Karet Pembungkus, 4.Bantal Karet

Gambar 3. 5:

5. Reducer ( Gear Box ).

Untuk mengurangi ( mereduksi ) putaran yang terjadi pada motor listrik setelah ditransmisikan melalui pulley dengan bantuan sabuk V – Belt sebagai penghubung antar pulley, lalu putaran tersebut dikurangi lagi dengan bantuan Reducer ( Gear Box ). Reducer ini mempunyai perbedaan putaran 1 : 50. Gunanya gear box pada perancangan ini adalah untuk mendapatkan putaran yang diinginkan.

Gambar 3. 7:

6. Roda Gigi.

Roda Gigi yang dipakai pada perancangan Kloset Getar BALITA ini adalah pasangan antara pinion sebagai roda gigi penggerak dengan rack ( batang gigi = rantai roll ) sebagai roda gigi yang digerakkan. Pasangan antara batang gigi dengan pinion ini dipergunakan untuk merubah gerakan putar dari Motor Listrik menjadi gerakkan getar naik

turun dari kloset kuda-kudaan yang ditopang dibidang atasnya, selain itu fungsi dari pasangan roda gigi pada perancangan ini sebagai alat penggerak utama.

7. Bantalan.

Gambar 3. 8:

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerakan getaran dapat berlangsung secara halus, aman dan panjang umur. Bantalan yang digunakan pada perancangan ini adalah jenis bantalan gelinding. Bantalan ini mempunyai keuntungan dari gesekan gelinding yang sangat kecil disbanding

dengan bantalan luncur. Elemen gelinding seperti bola atau rol, dipasang diantara cincin luar dan cincin dalam. Dengan memutar salah satu cincin tersebut, bola atau rol akan membuat gerakan gelinding, sehingga gesekan diantaranya akan jauh lebih kecil.

III.2.5. Komponen-komponen Pendukung

Komponen-komponen pendukung lainnya dari perancangan mesin ini merupakan komponen-komponen yang tidak kalah pentingnya bila dibandingkan dengan komponen-komponen utama. Komponen-komponen pendukung ini sangat menunjang pergerakkan getar dari Kloset Getar BALITA, sehingga Kloset Getar BALITA tidak mengalami gangguan pada saat bergetar. Komponen-komponen pendukung tersebut antara lain:

1. Pegas.

Pegas yang diletakkan di 4 sudut bidang getar berfungsi sebagai penyanggah Kloset kuda-kudaan, juga sebagai penerus gerak getaran yang masing-masing berbeda kelenturannya antara pegas bagian depan dengan bagian belakang.

2. Roda.

Roda ini berguna agar Kloset Getar BALITA dapat memudahkan untuk memindah Kloset Getar BALITA tersebut ketempat atau ruangan yang

diinginkan. Tidak perlu mengangkat atau menggotong, cukup didorong ketempat tujuan.

3. Troley.

Troley Aqua Galon yang biasa digunakan untuk memindahkan Aqua gallon sangatlah dibutuhkan sebagai alat Bantu pendukung pada Kloset Getar BALITA. Troley Aqua Galon ini ditempatkan tepat di tengah-tengah dibagian dasar kerangka pipa besi dibidang depan Kloset Getar BALITA yang statis tanpa roda, bila akan memindahkan Kloset Getar BALITA. Setelah sampai penempatan Kloset Getar BALITA di ruangan pemeriksaan Klinik atau Rumah Sakit atau untuk pribadi, maka Troley ini dilepas dari tumpuan Kloset Getar BALITA. Tujuan dibagian depan tanpa roda dan bagian belakang dengan sepasang roda adalah: agar Kloset Getar BALITA tidak bergerak saat dihidupkan mesinnya.

4. Saklar ( Handle ).

Saklar yang digunakan untuk perancangan ini mempunyai 2 fungsi, yaitu untuk menjalankan Motor Listrik pada keadaan bergetar, serta untuk mematikan mesin atau Motor Listrik.

III.2.6. Proses kerja pada Kloset Getar BALITA.

Proses kerja merupakan tahapan-tahapan yang terjadi pada sebuah mesin sewaktu mesin tersebut berjalan / hidup. Tahapan-tahapan yang terjadi pada setiap mesin tersebut berbeda-beda, tetapi pada intinya untuk menjalankan komponen-komponen penggerak menggunakan tenaga motor sebagai sumber tenaga untuk menjalankan mesin.

Tahapan-tahapan yang terjadi pada Kloset Getar BALITA ini adalah sebagai berikut:

1. Setelah Motor Listrik dinyalakan, maka putaran motor yang dihasilkan oleh Motor Listrik ditransmisikan kepada Reducer dengan bantuan Pulley V-Belt.

Sebelumnya putaran tersebut direduksi dengan Pulley yaitu : dengan cara membedakan diameter Pulley penggerak dengan diameter Pulley yang digerakkan.

Terlihat dihalaman sebelumnya pada gambar :3. 9. Sistem transmisi untuk menurunkan rpm.

2. Setelah putaran motor tersebut direduksi oleh Pulley lalu putaran tersebut direduksi kembali oleh Reducer ( Gear Box ) yang mempunyai perbedaan reduksi 1 : 50, dengan adanya Reducer ini diharapan putaran yang dihasilkan dapat diperlambat.

Pada gambar 3. 10. Sistem transmisi untuk menurunkan rpm.

3. Putaran yang diperlambat tersebt menggerakkan Pinion yang terdapat pada ujung Reducer yang dihubungkan dengan sebuah Poros. Pinion tersebut berhubungan langsung dengan batang gigi ( Rack ) yang terdapat pada pertengahan bidang belakang dari Kloset Getar BALITA. Adanya batang gigi tersebut maka putaran yang dihasilkan oleh Pinion dapat dirubah menjadi gerakkan getar keatas dan kebawah bidang belakang Kloset Getar BALITA.

III.2.7. Keuntungan dan Kerugian dari Perancangan.

Pada dasarnya setiap perancangan harus memikirkan keuntungan dan kerugian yang didapat pada setiap hasil rancangannya, dengan dasar tersebut setiap perancang diharapkan dapat memperbaiki atau mengurangi seinimal mungkin kerugian-kerugian yang didapat pada setiap perancangan, apabila ia membuat kembali perancangan tersebut.

Pada perancangan Kloset Getar BALITA dengan mempergunakan Motor Listrik sebagai sumber tenaganya juga terdapat keuntungan-keuntungan dan kerugian-kerugian. Keuntungan dan kerugian tersebut dapat dilihat dari segi konstruksi, kemudahan perawatan dan manfaat yang didapat dari alat tersebut.

III.2.7.1. Keuntungan.

1. Biaya pembuatan tidak terlalu mahal, karena komponen-komponen yang dipakai dapat dengan mudah didapat.

2. Biaya perawatannya lebih mudah, karena hanya memberikan oli atau gemuk kepada komponen yang terjadi gesekan.

3. Karena penggerak utamanya menggunakan roda gigi, maka putaran yang dihasilkan tidak akan terjadi slip.

4. Bentuk konstruksi Kloset Getar BALITA yang sederhana ini me-mungkinkan penempatannya di ruangan Klinik atau Rumah Sakit tidak perlu terlalu luas dapat diletakkan.

5. Warna warni dari Kloset Getar BALITA ini sangat menarik keinginan anak untuk mencoba menaiki Kloset Getar BALITA.

6. Adanya pengrajin home industri lebih mudah membuat bentuk kloset dengan beberapa corak dan model sesuai perancang.

III.2.7.2. Kerugian.

1. Sistem transmisi dengan menggunakan roda gigi sebagai penggerak utama memungkinkan roda gigi tersebut mengalami keausan dan kerusakan roda gigi tersebut saling menekan.

2. Pada saat Kloset Getar BALITA tersebut bergetar akan terjadi kontak antara batang gigi dengan Pinion yang demikian akan memimbulkan suara bising.

3. Dudukkan Kloset kuda-kudaan yang terbuat dari kayu gelondongan dikawatirkan akan retak pada pengaruh cuaca di jalur katulistiwa seperti Negara Indonesia yang kita cintai.

4. Sistem reducer harus selalu dimonitor ukuran volume oli ( oil level ), yang bila sampai kosong akan merusak komponen elemen mesin.

III.2.8. Gambar-gambar struktur dan bagian Kloset Getar BALITA

Gambar 3. 11:

"

Gambar 3. 12:

Gambar 3. 13:

"

Gambar 3. 14:# $ "

Gambar 3. 15:

"

Gambar 3. 16: "

Gambar 3. 17:

"

Gambar 3. 18: %

Gambar 3. 19:" $

"

Gambar 3. 20:" &' $ "

Gambar 3. 21:

"

Gambar 3. 22: "

Gambar 3. 23: !() *+

"

Gambar 3. 24: ! , "

Gambar 3. 25: ! , " Gambar 3. 26: ! , "

Gambar 3. 27:

"

Gambar 3. 28:- ,

Gambar 3. 29:- , " . ! Gambar 3. 30:- , " . !

Gambar 3. 31:- , " Gambar 3. 32: $ , "

Gambar 3. 33: $ , " Gambar 3. 34: $ , "

Gambar 3. 35:

"

Gambar 3. 36: "

Gambar 3. 37:/

"

Gambar 3. 38:/ / 0# 1

Gambar 3. 39:/

"

Gambar 3. 40:/ / 0# 1

Pada perancangan Kloset Getar Balita dengan tenaga motor listrik ini terdiri dari beberapa komponen utama sebagai sistem penggerak dan sumber tenaga. Sistem penggerak yang digunakan merupakan sistem transmisi puley serta sabuk V, kesemuanya dihitung secara mendasar.

III.2.9. Motor Penggerak.

Daya adalah usaha atau energi yang dilakukan persatuan waktu. P = W / t = Fv ( GLB )

P = Ek / t ( GLBB )

Satuan daya: 1 watt = 1 Joule/det = 107erg/det Dimensi daya: [P] = MLT2T-3

P = W / t = mgh / t

Motor penggerak yang digunakan dalam rancangan ini adalah motor listrik arus AC dengan spesifikasi sebagai berikut:

1. Daya motor : P ( Watt ) 2. Putaran Poros Motor : N ( rpm ) 3. Momen Puntir Motor : Mp

2 x x N x Mp P =

20 ( Ref: Khurmi, halaman: 410 )

5. Arus yang dipakai pada motor listrik

Dimana : i = Arus listrik ( Amper ) P = Daya ( Watt )

V = Tegangan ( Volt )

5. Daya yang digunakan motor listrik untuk menggetarkan kloset kuda- kudaan :

P

out = W x

Dimana :

W = Berat kloset kuda – kudaan + Kerangka atas mesin + P i = ——— V 60 x P Mp = ——————— Nm 2 x 3,14 x N

Casing Fiberglas + Berat Badan BALITA( kgf ) = ...N

= Kecepatan ( m/s )

6. Efisiensi kerja mesin

Dimana:

: Efisiensi ( 100 % ) P

out : Daya yang masuk ( J ) P

in : Daya yang keluar ( J )

III.2.10. Cara Perhitungan Pulley Sabuk-V

Gambar 3. 41:

Daya yang keluar

= ————————— x 100% Daya yang masuk

8 mm

5 mm

Perhitungan ini dilakukan untuk mendapatkan diameter lingkaran jarak bagi ( dp ) dan diameter luar ( dk ), serta rasio kecepatan pulley yang berdasarkan pada type sabuk-V yang digunakan.

1. Menentukan diameter jarak bagi untuk pulley penggerak ( dp ) dan pulley yang digerakkan ( Dp ) ( mm ) Pulley 1 ( dp 1) = Pulley 2 ( Dp 2) = dp1 x i Dengan:

i = Perbandingan reduksi untuk kecepatan masing-masing pulley ( rpm )

2. Menentukan diameter luar pulley penggerak ( dk ) dan diameter pulley yang digerakkan ( Dk ) ( mm ).

Pulley 1 ( dk

1) = dp1 + tebal penampang sabuk yang digunakan Pulley 2 ( Dk

2 ) = Dp2 + tebal penampang sabuk yang digunakan

3. Kecepatan pulley , N ( rpm )

Kecepatan pulley 1, N

Kecepatan pulley 2,

42 ( Ref: Sularso , halaman: 166 )

III.2.11. Cara Perhitungan Sabuk-V

Dalam langkah kerja untuk menggerakkan turun naik kloset getar BALITA tanpa terjadi proses reduksi, maka perhitungan dilakukan untuk menetukan tipe serta panjang sabuk yang digunakan pada masing-masing proses reduksi.

1. Daya yang ditransmisikan, Pd ( kW )

Pd = fc x P 42 ( Ref: Sularso, halaman: 7. )

Dengan: P = Daya ( kW ) N 1 x dp1 N 2 = Dp 2

Catatan:

Daya kuda ( PS ) x 0,7457 untuk mendapakan ( kW ) = 550 lb.ft/s.

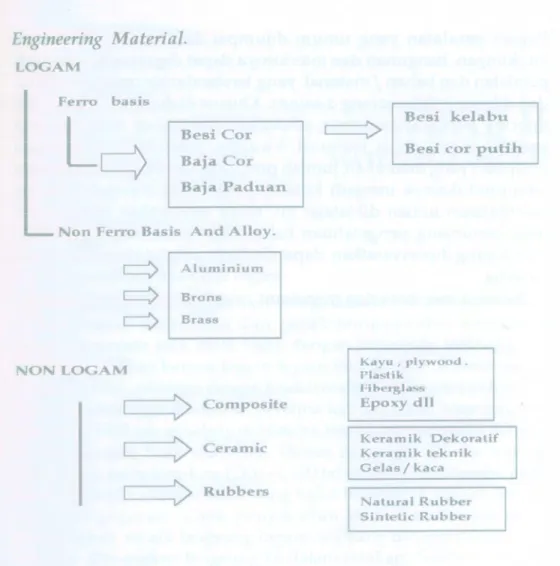

Tabel 3.2. Faktor Koreksi Daya yang akan ditransmisikan f

c Daya rata-rata yang diperlukan 1,2 – 2,0 Daya maksimum yang diperlukan 0,8 – 1,2

Daya normal 1,0 – 1,5

2. Perbandingan reduksi antar pulley, ( rpm )

Ref: Sularso, hal: 166

Dengan : N

1 = Putaran pada motor penggerak N

2 = Putaran yang digerakkan

3. Momen puntir rencana, T ( Nm ) N 1 i = N 2 1 2 x 3,14 x N 1x T Pr = x 1000 60

4. Bahan Poros.

Sesuai dengan standart ASME, batas kelelahan puntir adalah: 18% dari kekuatan tarik, faktor keamanan diambil= 5,6 untuk bahan Sf dan 6 untuk bahan Sc dengan pengaruh massa dan baja paduan, faktor ini dinyatakan Sf

1 untuk memasukkan pengaruh kekerasan permukaan, faktor keamanan dinyatakan dengan Sf

2 dengan harga sebesar: 1,3 sampai 3,0

42 ( Ref: Sularso, halaman: 7 ). 60000 x Pr T 1 = ( Nm ) 2 x 3,14 x N 1 60000 x Pr T 2 = ———————— ( Nm ) 2 x 3,14 x N 2

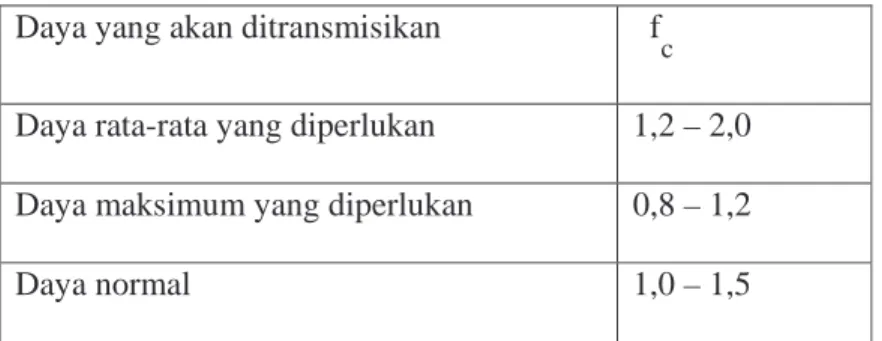

Tabel 3.3. Batang Baja Karbon Difinis Dingin.

Sumber dan macam Lambang Perlakuan Panas Kekuatan tarik Keterangan Baja karbon - konstruksi mesin ( JIS G 450 ) S30C S35C S40C S45C S50C S55C 48 52 55 58 62 66 Batang baja yang

difinis dingin S35C-D S45C-D S55C-D - - - Ditarik dingin, digerinda,di- bubut, atau ga- bungan, anta- ra hal-hal ter- sebut.

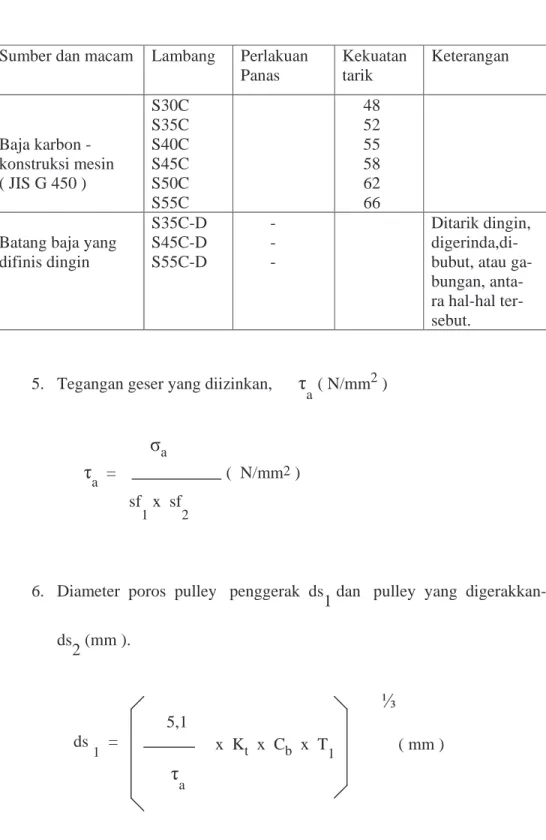

5. Tegangan geser yang diizinkan,

a ( N/mm 2 )

6. Diameter poros pulley penggerak ds

1 dan pulley yang digerakkan- ds 2 (mm ). a

a = ( N/mm2 ) sf1 x sf2

5,1 ds 1 = x Kt x Cb x T1 ( mm ) a

7. Tegangan geser yang diizinkan,

a ( N/mm 2 )

8. Diameter poros pulley penggerak ds

1 dan pulley yang digerakkan ds2 (mm ).

Besar nilai faktor koreksi, Kt= 1,5 – 3 , untuk bahan kejut atau tumbukkan besar atau untuk nilai beban lentur bahan poros = Cb = 1,2 –

a

a = ( N/mm2 ) sf1 x sf2

5,1 ds 1 = ——— x Kt x Cb x T1 ( mm ) a

5,1 ds2 = —— x Kt x Cb x T2 ( mm ) a

5,1 ds2 = —— x Kt x Cb x T2 ( mm ) a

2,3 dengan pemakaian dikenakan beban lentur

42 ( Ref: Sularso, halaman: 8 )

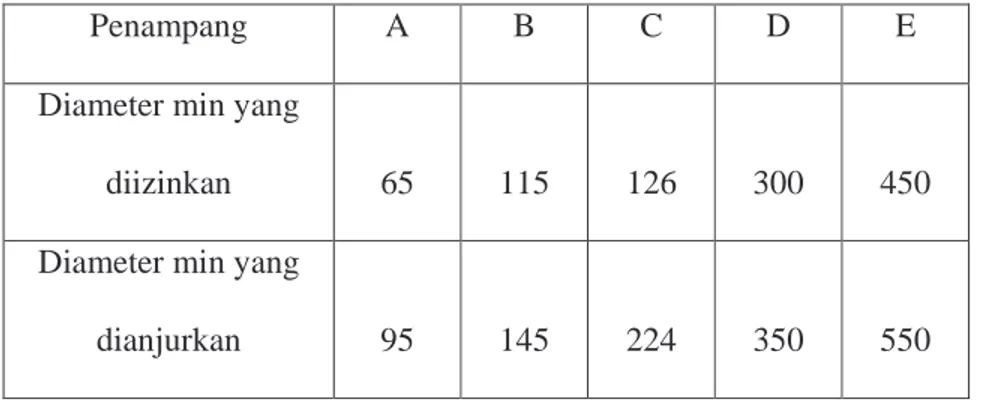

Tabel 3.4. Diameter Minimum Pulley yang diizinkan dan dianjurkan ( mm )

Penampang A B C D E

Diameter min yang

diizinkan 65 115 126 300 450

Diameter min yang

dianjurkan 95 145 224 350 550

9. Pemilihan penampang sabuk – V

Hubungan dengan besar diameter lingkaran: jarak bagi pada pulley penggerak ( dp ), sebagai acuan untuk memilih penampang sabuk yang akan digunakan.

10. Kecepatan linier sabuk- V = v ( m/s )

x

dp

x N 1Sabuk-V = ——————— ( m/s ) 60 x 1000 x C/2 x N 1 Sabuk-V = ——————— ( m/s ) 60 x 1000

Dengan:

C = Jarak sumbu poros ( asumsi ) 21 cm = 210 mm.

11. Kapasitas daya transmisi dari Sabuk-V , Po ( kW )

Putaran pulley kecil = 1420 rpm Diameter lingkaran jarak bagi pulley kecil = 22 mm Perbandingan putaran pulley motor dan reducer =1420 ⁄ 50. Sabuk –V tipe standart berpenampang A

12. Panjang penampang keliling sabuk-V = L ( mm )

13. Jarak sumbu poros = C ( mm )

42 ( Ref: Sularso, halaman: 170 )

Dengan:

b = 2 L – ( Dp + dp )

42 ( Ref: Sularso,halaman: 170 )

14. Sudut kontak 0, dan faktor koreksi K b + b2- 8 ( Dp 2 – dp1 ) 2 C = —————————————— 8 1 2 L = 2 C x ( dp1 + Dp2 ) + ( Dp2 – dp1 ) ( mm ) 2 4 C

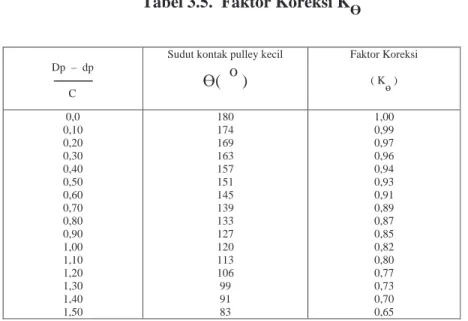

Tabel 3.5. Faktor Koreksi K

Sudut kontak pulley kecil

( o ) Faktor Koreksi ( K ) 0,0 0,10 0,20 0,30 0,40 0,50 0,60 0,70 0,80 0,90 1,00 1,10 1,20 1,30 1,40 1,50 180 174 169 163 157 151 145 139 133 127 120 113 106 99 91 83 1,00 0,99 0,97 0,96 0,94 0,93 0,91 0,89 0,87 0,85 0,82 0,80 0,77 0,73 0,70 0,65

III.2.12. Cara Perhitungan Pasak Pengontrol

Data - data yang digunakan untuk perhitungan pasak ini adalah sebagai berikut:

Tekanan permukaan yang diizinkan : Pa = 8 kg/mm2

Bahan pasak S 30 C : B = 48 kg/mm2

Bahan poros naf S 35 C : B = 52 kg/mm2

Faktor koreksi : Fc = 1,5

Beban lentur : Cb = 2

Dp – dp C

Faktor koreksi puntiran : Kt = 1,5 Faktor keamanan : Sf1 = 6 Sf2 = 2 Sfk1= 6 Sfk2= 2

Daya tekan mesin : P =

¼

pk ( dengan asumsi 1 kg m/s = 9,9426 W )Langkah-langkah perhitungan yang dilakukan adalah sebagai berikut:

1. Daya yang ditransmisikan, Pd ( kW ) Pd = Fc x P ( kW )

2. Momen Puntir rencana T ( Nm )

Sesuai dengan standart ASME, faktor koreksi yang dinyatakan dengan K untuk beban lentur Cb yang dikenakan beban lentur diambil adalah = 1,2 – 2,3 42 ( Ref: Sularso,halaman: 329 ) 9,74 x 105 x Pd T = ———————— N 1

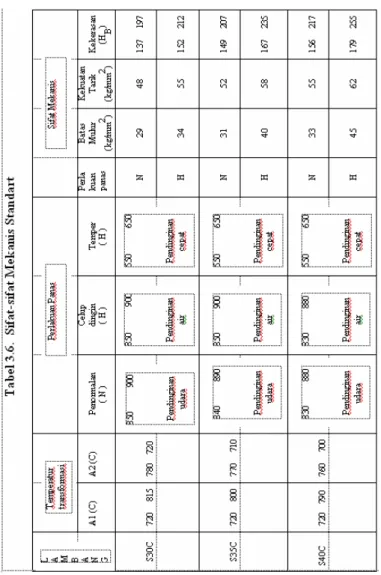

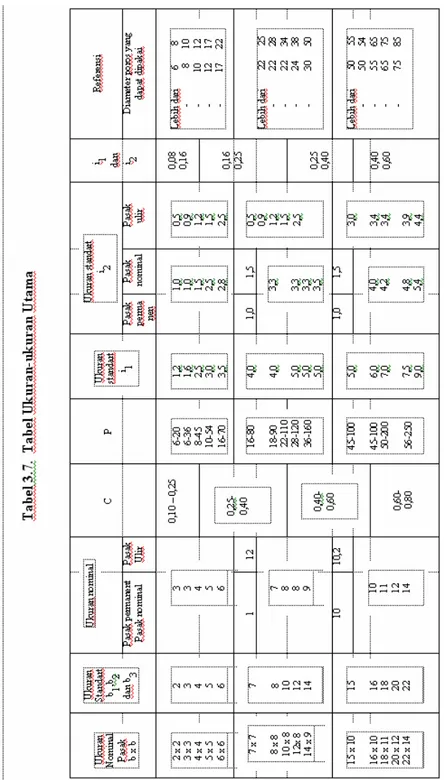

Tabel 3.6. Sifat-sifat Mekanis Standart

3. Gaya tangensial, F ( N ) T 2 F 2 = ( N ) ds 2 2

42 ( Ref: Sularso,halaman:25 )

4. Tegangan geser yang diizinkan

ka ( kg/mm 2

)

Dengan:

B = Kekuatan tarik bahan naf ( N/mm 2 ) 42 ( Ref: Sularso,hal:25 ) 5. Dimensi Pasak. B ka = ( kg/mm 2 ) =…………N/mm2 Sfk 1 x Sfk2 T 3 F 3 = ————— ( N ) ds 3 2

6. Diameter poros, ds ( mm )

7. Perlu diketahui, bahwa lebar pasak sebaiknya antara 25-35 (%) dari diameter poros ( ds ). Maka

b = ( 30/100 ) x ds = ... ...mm 8. Harga b ⁄ ds b ⁄ ds = ... = ... 0,25 < ( b ⁄ ds ) < 0,35 Baik

Nilai 0,30 terletak antara nilai 0,25 dan 0,35 hal ini berarti lebar pasak mempunyai nilai yang baik.

9. Demikian juga, panjang pasak jangan terlalu panjang dibandingkan dengan diameter poros ( ds ), antara 0,75 sampai 1,5 ds ). Maka:

Lk = 1,3 x ds = ... ... mm.

5,1 ds = . x Kt x Cb x T ka

10. Harga L k ⁄ ds ( mm ) L k ⁄ ds = ... = ...mm 0,75 < ( L k ⁄ ds ) < 1,5 Baik

Nilai 1,46 masih terletak diantara nilai 0,75 dan 1,5 maka panjang pasak ini masih cukup baik.

11. Penampang pasak ( mm )

Ukuran nominal pasak ( lebar, b x tinggi, h ) diambil sebesar .. x .. , kedalam alur pasak bagian naf =.. mm, panjang pasak L

k = .. mm. Jadi untuk pasak pengontrol yang digunakan pada mesin rancangan ini mempunyai spesifikasi sebagai berikut:

Panjang pasak = ... mm Lebar = ... mm Tinggi = ... mm Bahan pasak S 30 C dengan perlakuan normal Bahan poros naf S 35 C dengan perlakuan normal

III.2.13. Cara Perhitungan Bantalan Gelinding

1. Daya yang ditransmisikan, Pd (kW) Pd = fc x P ( kW )

2. Momen puntir rencana T ( Nm )

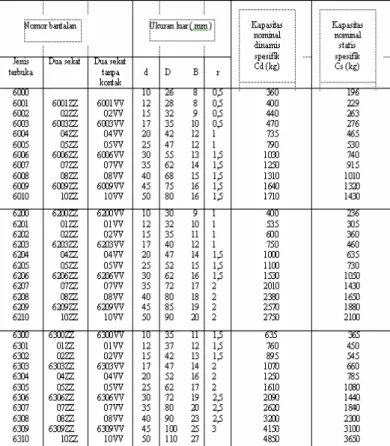

3. Nomor nominal bantalan yang dipilih sementara. Tabel 3.8. Nominal Bantalan 60000 x Pr

T = Nm 2 x x N

4. Menentukan faktor beban

Faktor beban ( fw ) yang digunakan pada rancangan ini adalah untuk putaran halus tanpa beban tumbukan pada motor listrik, dengan nilai fw = 1 – 1,1

( Ref, Sularso,hal: 137 )

5. Beban radial ekivalen Pr( kg )= ( N ) Pr = X x V x Fr + Y x Fa

42 ( Ref, Sularso,hal: 135 ) Nilai V ditentukan oleh keadaan cincin yang berputar, nilai V sama dengan 1 untuk pembebanan pada cincin luar yang berputar.

Tabel 3.9. Beban Radial

Co / Fa 5 10 15 20 25 X 1 Y 0 X 0,56 Y 1,26 1,49 1,64 1,76 1,85 0,35 0,29 0,27 0,25 0,24 42( Ref, Sularso,hal: 135 ) Fa/VFr Fa/VFr >

6. Nomor nominal bantalan yang dipilih sementara

Jenis bantalan yang digunakan pada rancangan ini adalah jenis bantalan gelinding dengan jenis 6200 ZZ yang mempunyai kapasitas nominal dinamis spesifik C = 400 kg dan kapasitas nominal statis spesifik C0 = 236 kg

7. Menentukan V, didapat dari Tabel.3.10.

Fa Co = 59/236 = 0,19. Dengan melihat ke tabel 3.10

Tabel 3.10

8. Menentukan faktor-faktor : e , X , Y

Fa

———— = ...> e ( 0,35 ) , maka didapat nilai X dan Y V x Fr

Dari tabel 3.10, maka didapat: X = ... Y = ...

9. Beban radial eqivalen Pr ( kg )

Pr = X x V x Fr + Y x Fa

Untuk tiap putaran Pr-1 = Pr x ( N4’’ N4 )

= ... kg =...N

Dimana N4’’ = Putaran yang dipercepat atau diperlambat. Fa …..

———— = ———— V x Fr ….x …

10. Putaran rata-rata, Nm ( rpm )

Nm = ( N

4

x

q

)

11. Beban rata-rata putaran tetap, Pm ( kg )

Dimana p = 3 untuk bantalan, Harga p = 3 diatas diperoleh dari percobaan.

Bila putaran tetap :

Pm = ... ( kg ) = ( ... N )

12. Faktor kecepatan bola pada bantalan bola, fn

Lh = 500 fh3. P q x N4 x Pr,1p Pm = ————— Nm P Pm = q x N4 x Pr,1p

Dimana : untuk bantalan bola :

Faktor umur : fh = fn x C/Pr

Faktor kecepatan :

42 ( Ref, Sularso,halaman: 136 )

13. Umur nominal bantalan bola, Lh

Lh = 500 fh3. ( h )

III.2.14. Cara Perhitungan Pulley Rantai Rol

Gambar 3. 42: # # 33,3 fn = N 4

Perhitungan ini dilakukan untuk mendapatkan diameter lingkaran jarak bagi ( dp ) dan diameter luar ( dk ), serta rasio kecepatan pulley yang berdasarkan pada type Rantai Rol yang digunakan:

1. Menentukan diameter jarak bagi untuk pulley penggerak ( dp ) dan pulley yang digerakkan ( Dp ) ( mm ) Pulley 3 ( dp 3) = p / sin ( 180 o / z3 ) Pulley 4 ( Dp 4) = p / sin ( 180 o / z4 ) Dengan:

i = Perbandingan reduksi untuk kecepatan masing-masing pulley

2. Menentukan diameter luar pulley penggerak ( dk ) dan diameter pulley yang digerakkan ( Dk ) ( mm ). Pulley 3 ( dk 3) = { 0,6 + cot ( 180 o / z3 ) } p Pulley 4 ( Dk 4) = { 0,6 + cot ( 180 o / z4 ) } p 3. Kecepatan pulley , N ( rpm ) Kecepatan pulley 3 di Reducer, N

Kecepatan pulley 4 di Pinion,

42 ( Ref: Sularso , halaman: 166 )

III.2.15. Cara Perhitungan Rantai Rol

Dalam langkah kerja untuk menggerakkan turun naik kloset getar BALITA tanpa terjadi proses reduksi, maka perhitungan dilakukan untuk menetukan tipe serta panjang sabuk yang digunakan pada masing-masing proses reduksi.

1. Daya yang ditransmisikan, Pd ( kW )

Pd = fc x P 42 ( Ref: Sularso, halaman: 7 ) Dengan:

P = Daya ( kW )

Catatan:

Daya kuda ( PS ) x 0,7457 untuk mendapakan ( kW ) = 550 lb.ft/s. 1 N = 1,0197 x 10-1 kg. N 3 x dp3 N 4 = Dp 4

2. Perbandingan reduksi antar pulley, ( rpm )

42 ( Ref: Sularso, halaman: 166 )

Dengan : N

3 = Putaran pada Reducer N

4 = Putaran yang digerakkan

3. Momen puntir rencana, T ( Nm ) N 3 i = N 4 1 2 x 3,14 x N 3x T Pr = x 1000 60 60000 x Pr T 3 = ——————— ( Nm ) 2 x 3,14 x N 3 60000 x Pr T 4 = ——————— ( Nm ) 2 x 3,14 x N 4

4. Bahan Poros.

Sesuai dengan standart ASME, batas kelelahan puntir adalah : 18% dari kekuatan tarik, faktor keamanan diambi l 5,6 untuk bahan Sf dan 6 untuk bahan Sc dengan pengaruh massa dan baja paduan, faktor ini dinyatakan Sf

1 untuk memasukkan pengaruh kekerasan permukaan, faktor keamanan dinyatakan dengan Sf

2 dengan harga sebesar: 1,3 sampai 3,0

42 ( Ref: Sularso, halaman: 7 ).

Tabel 3.11. Batang Baja Karbon Difinis Dingin.

Sumber dan macam Lambang Perlakuan Panas Kekuatan tarik Keterangan Baja karbon - konstruksi mesin ( JIS G 450 ) S30C S35C S40C S45C S50C S55C 48 52 55 58 62 66 Batang baja yang

difinis dingin S35C-D S45C-D S55C-D - - - Ditarik dingin, Digerinda,di- Bubut, atau ga- Bungan, anta- ra hal-hal ter- sebut.

5. Tegangan geser yang diizinkan,

a ( N/m )

6. Diameter poros pulley penggerak ds

3 dan pulley yang digerakkan- ds 4 (mm ). a

a = ————— ( N/mm 2 ) sf1 x sf2

5,1 ds 1 = x Kt x Cb x T1 ( mm ) a

5,1 ds 2 = x Kt x Cb x T2 ( mm )

a

Besar nilai faktor koreksi, Kt = 1,5 – 3 , untuk bahan kejut atau tumbukkan besar atau untuk nilai beban lentur bahan poros = Cb = 1,2 – 2,3 dengan pemakaian dikenakan beban lentur.

42 ( Ref: Sularso, halaman: 8 )

Tabel 3.12. Diameter Minimum Pulley yang diizinkan dan dianjurkan ( mm )

Penampang A B C D E

Diameter min yang

diizinkan 65 115 126 300 450

Diameter min yang

dianjurkan 95 145 224 350 550

7. Pemilihan penampang Rantai Rol

Hubungan dengan besar diameter lingkaran: jarak bagi pada pulley penggerak ( dp ), sebagai acuan untuk memilih penampang sabuk yang akan digunakan.

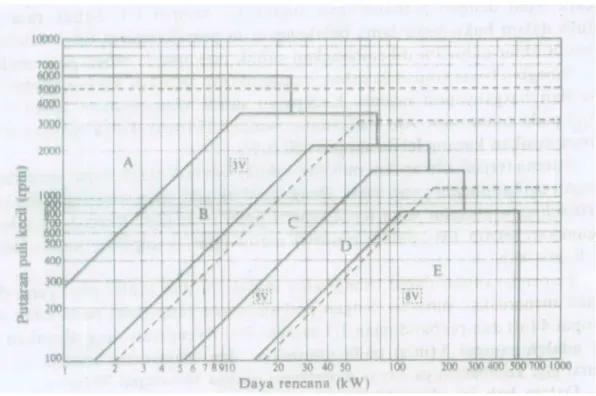

Diagram 3.2 Pemilihan Rantai Rol

8. Kapasitas daya transmisi dari Rantai Rol , Po ( kW )

Putaran pulley kecil = 50 rpm Diameter lingkaran jarak bagi pulley kecil = 22 mm Perbandingan putaran pulley motor dan reducer =1420 ⁄ 50. Rantai Rol tipe standart berpenampang A.

9. Panjang Rantai dinyatakan dalam jumlah mata Rantai Rol = Lp

Dimana :

Lp = Panjang rantai, dinyatakan dalam jumlah mata rantai. z3 = Jumlah gigi sproket kecil.

z4 = Jumlah gigi sproket besar.

Cp = Jarak sumbu poros, dinyatakan dalam jumlah mata rantai ( dapat burupa bilangan pecahan )

10. Jarak sumbu poros Rantai Rol, Cp

C = Cp . p

42 ( Ref: Sularso, halaman: 198 ) Cp=

¼

{(

L -)

+(

L -)

2 - (z4-z3)2}

z3 + z4 [ ( z 4 – z3 ) ⁄ 6,28 ]2 Lp = + 2Cp + 2 Cp z3 + z4 2 z3 + z4 2 2 9,8611. Kecepatan Rantai Rol = ( m/s )

Dimana:

p = Jarak bagi rantai ( mm ).

z3 = Jumlah gigi sproket kecil, dalam hal reduksi putaran. N3 = Putaran sproket kecil, dalam hal reduksi putaran.

12. Beban yang bekerja pada satu rantai F ( kg ),

42 ( Ref: Sularso,halaman: 170 ) p x z3 x N3 Rantai rol

= ( m/s ) 1000 x 60 102 Pd F = ( kg ) Rantai Rol

Tabel 3.13. Faktor Koreksi K

Sudut kontak pulley kecil

( 0) Faktor Koreksi ( K ) 0,0 0,10 0,20 0,30 0,40 0,50 0,60 0,70 0,80 0,90 1,00 1,10 1,20 1,30 1,40 1,50 180 174 169 163 157 151 145 139 133 127 120 113 106 99 91 83 1,00 0,99 0,97 0,96 0,94 0,93 0,91 0,89 0,87 0,85 0,82 0,80 0,77 0,73 0,70 0,65

III.2.16. Cara Perhitungan Pegas.

Dalam langkah kerja untuk menggerakkan turun naik kloset getar BALITA tanpa terjadi proses reduksi perlu adanya pegas tekan agar getaran lebih flexsibel, maka perhitungan dilakukan untuk menetukan tipe serta panjang pegas yang digunakan pada masing-masing proses reduksi yang dapat menerima beban maksimum: W =

Massa kuda-kudaan + Cashing fiber +Berat badan BALITA = ± 80 kgf Lendutan = ... mm Panjang bebas = ... mm Panjang pada awal terpasang = ... mm

Dp – dp C

Diameter lilitan rata-rata ( D ) = ...mm SUP4, Tegangan geser , a = ...kg/mm2

Bahan baja pegas dengan modulus geser = ...kg/mm2

1. Sementara kita pilih gaya prategang rata-rata kurang lebih 10% lebih besar dari pada gaya pegas yang disyaratkan dan pendesakan turutan sebesar 1mm, berarti:

Fv = ... kgf =... N dan fv = 1 mm.

39 ( Stolk, halaman: 158 )

2. Karena pegas dipasang dalam sebuah Kloset Getar BALITA, sebagai bahan pegas dapat dipakai baja pegas dengan tegangan yang direncanakan, bersama-sama dengan tegangan maksimal pegas dalam keadaan diblok, maks = 1 ...20 N/mm2.

Sementara kita pertahankan maks = 11,5 N/mm2.

Agar dapat memulai kalkulasi, sebelumnya kita masih harus mem- perkirakan perbandingan lilitan D/d, misalnya D/d = 3, maka menurut tabel 3.14, = 1,55.

Tabel 3.14 D/d D/d D/d D/d D/d 3 1,55 5,5 1,26 8 1,17 11 1,12 16 1,08 3,5 1,45 6 1,24 8,5 1,16 12 1,11 18 1,07 4 1,38 6,5 1,22 9 1,15 13 1,10 20 1,06 4,5 1,33 7 1,20 9,5 1,14 14 1,09 25 1,05 5 1,29 7,5 1,19 10 1,13 15 1,09 30 1,04

Dari rumus tegangan puntir:

Sehingga setelah di substitusi r = D/2 dan F = Fk = 2 Fv = 176 N, bahwa tebal baja pegas diduga.

16 r

= x x F x

d3 8 Fk . D/d . d

( mm )

.

maks3. Faktor tegangan dari Wahl (K)

Dimana : c = D/d

4. Nilai Tegangan geser, ( kg/mm2 ).

5. Tegangan maksimum yang terjadi dipermukaan dalam lilitan pegas adalah: 8 DW = ———— kg/mm2=……….N/mm2 d3 8 DW = K ———— kg/mm2= ………N/mm2 d3 4c – 1 0,615 K = + = 4c – 4 c

6. Tegangan rencana,

d kg/mm 2

= ……..N/mm2

Atas dasar hal - hal diatas, sebagai tegangan rencana diambil tegangan mulur geser dibagi dengan 1,5 untuk kerja ringan, dibagi dengan 1,9 (= 1,5 / 0,8 ) untuk kerja rata-rata, dan dengan 2,3 ( 1,5 / 0,65 ) untuk kerja berat.

7. =…….N/mm2 < d = ... N/mm 2 , Baik.

a d = ———— kg/mm 2 = ……..N/mm2 1,5

III.2.17. Cara Perhitungan Casing fiberglass.

Gambar 3.43: ! -!

Sebuah fiberglass AB dengan panjang L = 82,7 cm, memikul BALITA = PBALITA= 18 kg, yang bekerja pada jarak c = 41,35 cm dari tumpuan kanan ( Gambar III.2.17.1 ), Fiberglass ini mempunyai penampang persegi panjang yang lebarnya b = 47 cm, dan tingginya ( tebalnya ) = h = 3,5 mm.

Tegangan utama dan tegangan geser maksimum di potongan melintang mm, yang terletak pada jarak x = 10 cm dari ujung A dapat dihitung :

Yaitu: Panjang, L = 82,7 cm = 827 mm. R A= P/2 = 9 kg L=82,7 cm A n m B x 47cm 3,5mm y x = 10cm c =41,35cm P BALITA= (2 n + 8)kg, n=Umur =18 kg= 178,21N

Lebar, b = 47 cm = 470 mm Tebal, h = 3,5 mm

P BALITA bekerja pada, c = 413,5 mm

x = ... cm = ...mm M = RA . x = ... kg.mm = ……..Nmm V = RA = ... kg = …….N M . y 12 M y x = = I b . h3 PBALITA 18 RA = = = 9 kg 2 2 M . y 12 M y x = = I b . h3 6 V h2 xy =

(

- y 2 ) b h3 4

Agar dapat dihitung maka harga y dimisalkan, sehingga xy = 0 Misal y = 1,749

xy = 0

Panel fiber dapat tahan api dan air serta lebih kuat dibanding papan panel MDF (medium density fiberboard) yang selama ini dikenal sebagai papan panel bahan lemari knock down.

"Dari hasil uji coba, dia lebih ringan dari MDF, namun lebih kuat. Panel fiber mempunyai kekuatan 127 kilogram per meter persegi, sedangkan MDF hanya 116 kg/m2, dan tahan panas hingga 70 derajat Celsius. Kalau MDF, hanya sekitar 30-40 derajat Celsius. Ia akan jauh lebih tahan panas jika dikolaborasi dengan geopolimer," Kekuatan tarik / tekan fiberglass = 6,5 – 8,4 kg/mm2 = 64,35 – 83,16 N/mm2 max =………. kg/mm2 = ……..N/mm2 max =………..N/mm2 < d = 64,35 – 83,16 N/mm 2 , Baik.

x 2 max =

( )

+ xy 22

150

III.2.18. Cara Perhitungan Balok Gelondongan.

Tempat dudukkan Kloset Getar BALITA yang berbentuk kuda-kudaan terbentuk dari beberapa balok gelondongan yang dipahat sesuai bagian anatomis tubuh kuda. Setelah bagian kepala kuda dan badan kuda yang berbentuk kloset terbentuk, lalu disatukan dengan baut atau paku. Demikian juga antara badan kuda dengan keempat kaki, pegangan tangan BALITA di kepala kuda, sandaran punggung BALITA, ekor kuda, serta alas kaki kuda-kudaan disatukan dengan badan kuda. Untuk semua itu perlu sambungan.

Secara umum, sambungan merupakan bagian terlemah dari konstruksi kayu. Kegagalan konstruksi kayu sering diakibatkan oleh gagalnya sambungan dari pada kegagalan material kayu itu sendiri. Kegagalan pada sambungan dapat berupa: pecahnya kayu diantara dua alat sambung, bengkoknya alat sambung itu sendiri, atau lendutannya ( efek kumulatif dari sesaran alat sambung ) sudah melampaui nilai toleransi.

Beberapa hal yang menyebabkan rendahnya kekuatan sambung pada konstruksi kayu menurut Awaludin ( 2002 ) adalah sebagai berikut:

1. Terjadinya pengurangan luas tampang.

Pemasangan alat sambung seperti baut, pasak, dan gigi, menyebabkan berkurangnya luas efektif penampang kayu yang disambung sehingga

150

kuat dukung batangnya menjadi lebih rendah bila dibandingkan dengan batang yang berpenampang utuh.

2. Terjadinya penyimpangan alat serat.

Pada buhul sering kali terdapat gaya yang sejajar serat pada satu batang, tetapi tidak sejajar serat dengan batang yang lain. Karena kekuatan kayu yang tidak sejajar serat, maka kekuatan sambungan harus didasarkan pada kekuatan kayu yang tidak sejajar serat ( kekuatan yang terkecil ).

3. Terbatasnya luas sambungan.

Kayu memiliki kuat geser sejajar serat yang kecil sehingga mudah pecah apabila beberapa alat sambung dipasang berdekatan. Oleh karena itu, dalam penempatan alat sambung disyaratkan jarak minimal antar alat sambung agar kayu terhidar dari kemungkinan pecah. Dengan adanya ketentuan jarak tersebut, maka luas efektif sambungan ( luas yang dapat digunakan untuk penempatan alat sambung ) menjadi berkurang dengan sendirinya.

Efektifitas suatu alat sambung dapat diukur berdasarkan kuat dukung yang disumbangkan oleh sambungan dibandingkan dengan kuat ultimit kayu yang disambungnya. Sebagai contoh, sebuah batang kayu dengan ukuran b/h memiliki kuat tarik ultimit 10 ton, pada bagian sambungan digunakan alat

150

sambung A dan kekuatan tarik sambungan adalah 2,5 ton, maka efektifitas alat sambung A adalah 25% ( 2,5 ton / 10 ton ).

I. Ciri-ciri sambungan yang baik;

Pengurangan luas kayu yang digunakan untuk menempatkan alat sambung relatif kecil bahkan nol.

Memiliki nilai banding antara kuat dukung sambungan dengan kuat ultimit batang yang disambung yang tinggi.

Menunjukkan perilaku pelelehan sebelum mencapai keruntuhan ( dektail ).

Memiliki angka penyebaran panas ( thermal conductivity ) yang rendah.

Murah dan mudah dalam pemasangannya.

II. Jenis-jenis sambungan.

Sambungan dapat dibedakan menjadi sambungan satu irisan ( me- nyambungkan dua batang kayu ), dua irisan ( menyambungkan tiga batang kayu ), dan seterusnya seperti pada gambar : 3.44. Menurut sifat gaya yang bekerja pada sambungan, sambungan juga dapat dibedakan menjadi sambungan desak, sambungan tarik, dan sambung-

150

an momen. Pada sambungan desak atau tarik, apabila pusat kelompok alat sambung tidak terletak pada garis kerja gaya, maka akan ter- bentuk gaya momen selain gaya aksial.

Gambar 3.44:

III. Jenis-jenis alat sambung.

Dari berbagai macam alat sambung kayu yang pernah diperguna- kan, salah satu sifat atau karakteristik yang dapat dibandingkan adalah kurva beban vs sesaran / slip. Kurva ini menunjukkan besarnya dukunganh sambungan dan sesaran yang terjadi antara alat sambung dengan kayu yang disambungnya. Hasil pengujian yang dilakukan oleh Racher ( 1995 ) untuk beberapa macam alat sambung dapat dilihat pada gambar: 3.45.

150

Gambar 3.45:

Secara umum, sifat atau karakteristik masing-masing alat sambung akan diuraikan pada bahasan berikut ini.

a. Lem

Bila dibandingkan dengan alat sambung yang lain, lem termasuk alat sambung yang bersifat getas sperti dapat dilihat pada gambar: 3.45 ( kurva: a ). Keruntuhan sambunga dengan alat sambung lem terjadi tanpa adanya peristiwa pelelehan. Alat sambung lem umumnya digunakan pada struktur balok susun, atau produk kayu laminasi ( glue-laminated timber ).

150

b. Alat sambung mekanik

Berdasarkan interaksi gaya-gaya yang terjadi pada sambungan, alat sambung mekanik dapat dikelompokkan menjadi dua kelompok. Kelompok pertama adalah kelompok alat sambung yang kekuatan sambungannya berasal dari interaksi antara kuat lentur alat sambung dengan kuat desak atau kuat geser kayu. Kelompok yang kedua adalah kelompok alat sambung yang kekuatan sambungnya ditentukan oleh luas bidang dukung kayu yang disambungnya. Alat sambung paku dan baut termasuk pada kelompok alat sambung jenis pertama, sedangkan pasak kayu Koubler, cincin belah ( split ring ), pelat geser, spikes grid, single atau double side toothed plate, dantoothed ring termasuk pada kelompok alat sambung jenis kedua. Pada kelompok alat sambung jenis kedua, umumnya baut masih tetap dipergunakan dengan maksud agar sambungan dapat rapat sehingga alat sambung seperti cincin belah, pasak kayu Koubler dan lain-lain dapat berfungsi dengan baik.

. Paku

Alat sambung paku sering dijumpai pada struktur dinding, lantai dan rangka. Paku tersedia dalam bentuk dan ukuran yang bermacam – macam seperti pada gambar: 3.46.(a).

150

Gambar 3.46:

!" # $%

Paku bulat merupakan jenis paku yang mudah diperoleh meskipun

kuat dukungnya relatif lebih rendah bila dibandingkan dengan paku ulir ( deform nail ). Umumnya diameter paku berkisar antara 2,75 mm sampai 8 mm dan panjangnya antara 40 mm sampai dengan 200 mm. Angka kelangsingan paku ( nilai banding antara panjang terhadap diameter ) sangat tinggi me- nyebabkan mudahnya paku untuk membengkok saat dipukul. Agar terhindar dari pecahnya kayu, pemasangan kayu dapat didahului oleh lubang penuntun yang berdiameter 0,9D untuk kayu dengan berat jenis diatas 0,6 dan yang berdiameter 0,75D untuk kayu dengan berat jenis dibawah atau sama dengan 0,6 ( D adalah diameter paku ). Pemasangan paku

150 dapat dilakukan secara cepat dengan menggunakan mesin penekan ( nail fastening equipment ) seperti pada gambar: 3.46.(b).

. Baut.

Alat sambung baut umumnya terbuat dari baja lunak ( mild steel ) dengan kepala berbentuk hexagonal, square, dome, atau flat seperti pada gambar: 3.47.

Gambar 3.47: & ' ()#

$

Diameter baut berkisar antara ¼” sampai dengan 1,25”. Untuk kemudahan pemasangan, lubang baut diberi kelonggaran 1 mm. Alat sambung baut biasanya digunakan pada sambungan dua irisan dengan tebal minimum kayu samping adalah 30 mm

150

dan kayu tengah adalah 40 mm dan dilengkapi cincin penutup. c. Timber connectors.

Walaupun nama alat sambung ini adalah timber connectors, hampir semua alat sambung terbuat dari besi ( metal ). Jenis alat sambung timber connectors yang terbuat dari kayu Koubler. Alat sambung timber connectors berkembang di Eropa pada tahun 1916 sampai 1922. Beberapa jenis alat sambung yang tergolong Timber connectors adalah:

1. Pasak kayu Koubler.

Pasak kayu Koubler berasal dari Jerman. Pasak Koubler merupakan pasak yang terbuat dari kayu yang sangat keras, berbentuk silinder dengan diameter bagian tengah lebih besar ( lihat gambar: 3.48 ).

Gambar 3.48: ' " !

150

2. Pelat geser ( Shear plate )

Pelat geser terbuat dari presset steel dengan bentuk lingkaran. Tidak seperti cincin belah, pelat geser ditempatkan pada masing-masing kayu yang disambung sehingga pemindahan gaya dilakukan sepenuhnya oleh baut pengaku. Pada gambar: 3.49.

3. Pelat geser ( Shear plate )

Pelat geser terbuat dari presset steel dengan bentuk lingkaran. Tidak seperti cincin belah, pelat geser ditempat-kan pada masing-masing kayu yang disambung sehingga pemindahan gaya dilakukan sepenuhnya oleh baut pengaku. Pada gambar: 3.49.

Gambar 3.49: ' * + !!

150

4. Spike grids.

Alat sambung ini sudah tidak diproduksi lagi pada saat ini. Spike grids terdiri dari tiga bentuk yaitu: flat, single curve, dan circular.

Contoh terlihat pada gambar: 3.50.

Gambar 3.50: ' !" # $%

5. Toothed ring.

Alat sambung ini terbuat dari lembaran besi yang dibentuk melingkar seperti cincin dengan permukaan di kedua sisinya tajam dan runcing.

150

Gambar 3.51: ' !" # $%

6. Single atau double sided toothed plate.

Alat sambung ini umumnya berbentuk lingkaran dan segi empat dengan lubang ditengah ( berguna untuk penempat-an baut pengaku ). Pada kelilingnya terdapat gigi berbentuk segi tiga. Diameter alat sambung ini sekitar 38 mm sampai dengan 165 mm. Alat sambung ini sangat mudah digunakan untuk kayu lunak, sedangkan untuk kayu keras harus dibantu dengan palu / hammer. Contoh dari alat sambung ini adalah kokot building, dan Geka.

150

Gambar 3.52: ' !" # $%

7. Metal plate connectors.

Alat sambung ini berkembang pada tahun 1960an sampai saat ini. Secara umum Metal plate connectors terbuat dari pelat galvanise dengan ketebalan antara 0,9 mm sampai 2,5 mm. Beberapa alat sambung yang termasuk Metal plate connectors adalah punched plate, nail plae, dan joist hanger seperti pada gambar: 3.53. dan 3.54.

Gambar 3.53: ' + !!

150

Gambar 3.54: ' ! # $%

IV. Hal-hal yang perlu diperhatikan pada sambungan.

a. Eksentrisitas.

Pada sabungan dengan beberapa alat sambung, maka titik berat kelompok alat sambung harus terletak pada garis kerja gaya, apabila tidak maka akan timbul gaya momen ( secondary moment ) yang dapat menurunkan kekuatan sambungan.

b. Sesaran / slip.

Sesaran yang terjadi pada sambungan kayu Sesaran yang terjadi pada sambungan kayu terbagi menjadi dua. Sesaran

150 yang pertama adalah sesaran awal yang terjadi akibat ada- nya lubang kelonggoran yang dipergunakan untuk mem- permudah penempatan alat sambung. Selama sesaran awal, alat sambung belum memberikan perlawanan ter- hadap gaya sambungan yang bekerja. Pada sambungan dengan beberapa alat sambung, kehadiran sesaran awal yang tidak sama diantara alat sambung dapat menurunkan kekuatan sambungan secara keseluruhan. Setelah sesaran awal terlampaui, maka sesaran berikutnya akan disertai oleh gaya perlawanan ( tahanan lateral ) dari alat sambung. Kurva tahanan lateral versus sesaran ini, sering di- idealisasikan dengan bentuk elastik - plastik ( elasto- plastic ). Pada umumnya, perilaku sesaran elasto - plastic sesungguhnya akan sangat dipengaruhi oleh perilaku rangkak / creep material kayu. Pengaruh creep dapat di- contohkan dengan terjadinya recovery ( pengembalian pada kondisi awal ) yang tidak seketika manakala proses pembebanan dihilangkan pada fase elastik.

c. Mata kayu.

Keberadaan mata kayu menurunkan kuat tarik dan kuat tekan sejajar serat. Adanya mata kayu dapat dianggap sebagai pengurangan luas tampang batang kayu, pada

150 gambar: 3.55.(a), penurunan kakuatan tarik kayu disebabkan oleh perlemahan mata kayu dan pengurangan luas kayu akibat dua alat sambung. Sedangkan pada gambar: 3.55.(b), salah satu alat sambung diletakkan segaris dengan mata kayu sehingga penurunan kekuatan disebabkan oleh perlemahan mata kayu dan pengurangan luas kayu oleh satu alat sambung. Dengan demikian, penempatan alat sambung seperti gambar: 3.55.(b), menyebabkan pengurangan luas tampang kayu yang lebih sedikit dari pada gambar: 3.55.(a).

Gambar 3.55: / "

150 Adanya balok gelondongan yang mewakili pembuatan dudukkan Kloset Getar BALITA sekaligus sebagai bahan cetak bila saja yang diinginkan terbuat dari bahan Fiberglass. Dari hasil pemeriksaan fisik ( Phisical Examination ) di Klinik pada anak BALITA didapatkan lebar rata-rata antara tulang ischiadika kanan dan kiri adalah 19,5 cm dan oleh perancang dibulatkan menjadi 20 cm yang akan menjadi tolak ukur penentuan diameter balok gelondongan dengan pertengahannya sebagai dataran atas dari potongan atau irisan jari jari lingkaran balok gelondongan = 15 cm pada gambar: 3.56, yang kelak balok gelondongan ini dibagi menjadi bagian yaitu: kepala kuda-kudaan, badan, kaki, ekor, pegang-an tpegang-angpegang-an BALITA, spegang-andarpegang-an dudukkpegang-an BALITA serta alas kaki kuda - kudapegang-an ( berdasarkan percobaan Dr Mochammad Purwoko ). Karena alasan geometrik, pada konstruksi kayu kuda-kudaan sering diperlukan sambungan yang berfungsi menyatukan bagian pahatan kepala kuda-kudaan dengan badan kuda-kudaan, demikian juga keempat kaki, ekor, pegangan untuk tangan BALITA, sandaran serta alas kaki kuda-kudaan pada satu buhul / joint.

Gambar 3.56: & ! 0 ! ! # 1

150 Alat sambung paku ulir digunakan pada dudukkan kaki kuda-kudaan dengan alas papan diatas Cashing Fiberglass. Tebal kayu yang disambung

biasanya tidak terlalu tebal berkisar antara 20 mm sampai dengan 40 mm. Paku bulat merupakan jenis paku yang lebih mudah diperoleh dari pada

paku ulir. Paku ulir ( deformed nail ) memiliki koefisien gesekan yang lebih besar dari pada paku bulat sehingga tahanan cabutnya lebih tinggi. Tahanan lateral sambungan dengan alat sambung paku dihitung berdasarkan ketentuan-ketentuan yang ada pada SNI-5 Tata cara perencanaan konstruksi kayu ( 2002 ).

Tahanan lateral sambungan dengan alat sambung baut atau paku ditentukan oleh beberapa faktor seperti kuat lentur alat sambung, kuat tumpu kayu, dan geometri sambungan yang meliputi: diameter baut atau paku, ketebalan kayu, serta sudut sambungan. Persamaan untuk menghitung tahanan lateral dapat diperoleh dengan teori Yield Model yang diusulkan oleh Johansen ( 1949 ). Saat ini, Yield Model lebih dikenal sebagai EYM ( European Yield Model ). Pada teori ini, tahanan lateral sambungan yang dapat dihitung hanyalah nilai ultimitnya saja. Sehingga kurva tahanan lateral versus sesaran tidak dapat diperoleh.

Analisis tahanan lateral sambungan kayu dengan menggunakan teori balok pada dukungan elastic ( Beam on elastic foundation theory ) mulai dikembangkan pada tahun 70an. Pada analisis ini, alat sambung seperti baut diasumsikan sebagai balok ( beam ) dan dukungan kayu disekeliling alat sambung dimodelkan sebagai dukungan elastik ( elastic foundation ).