IKATAN AHLI TEKNIK PERMINYAKAN INDONESIA

Ikatan Ahli Teknik Perminyakan Indonesia

Simposium Nasional IATMI 2009

Bandung, 2-5 Desember 2009

Makalah Profesional

______________________________________________________________________________________

IATMI 09 – 027

OPTIMASI RANCANGAN INJEKSI KIMIA ASP

UNTUK IMPLEMENTASI METODA EOR

Hestuti Eni, Usman Pasarai, Sugihardjo

PPPTMGB ”LEMIGAS

”

ABSTRACT

Chemical injection design optimization is commonly performed comprehensively in the laboratory scale prior implementing chemical injection in the pilot scale to reactivate brown/mature oil fields. This study was aimed to determine ASP (Alkali-Surfactant-Polymer) injection fluid design for improving the oil recovery when it is applied in oil field.

This study was divided into the following important steps; alkali concentration determination, polymer concentration determination, ASP mixing, and core flooding experiments. The detail laboratory works consisted of aqueous stability, phase behavior, rheology, thermal stability, and injectivity tests were included. The results of this laboratory study will normally be used as input parameters for field scale reservoir simulation.

Phase behavior tests of 0.2% surfactant S#MF, 2000 ppm polymer and scanning sodium carbonate concentrations produce middle phase micro-emulsions or Winsor

type-III micro-emulsions with the optimum solubilization ratio at 8500 ppm of sodium carbonate concentration. The phase behavior tests were used to design the injection fluid for Briar Hill core flooding as the primary standard test prior injected to the native core. Successful criterion for this injection fluid design is recovery factor higher than 80% of ROIP that was achieved by the fluid design.

Keywords: surfactant, alkali, polymer, fluid design, core flood, oil recovery

Pendahuluan

Kebutuhan energi Indonesia sangat tergantung dengan bahan bakar minyak bumi. Seiring perkembangan penduduk dunia, khususnya Indonesia, maka kebutuhan akan energi juga meningkat. Namun, sejak tahun 1995 laju produksi minyak bumi Indonesia terus mengalami penurunan. Disisi lain, harga minyak juga makin membubung tinggi, bahkan sebuah laporan dari Badan Energi Internasional mengatakan bahwa harga minyak akan terus naik sampai tahun 2030. Berdasarkan

alasan-alasan tersebut, ditambah banyaknya lapangan-lapangan minyak

depleted dengan kandungan minyak

residual masih relatif tinggi, maka teknologi EOR sangat perlu untuk direalisasikan.

Beberapa metoda EOR yang telah terbukti mampu meningkatkan perolehan minyak adalah thermal flooding, gas flooding, dan improved waterflooding termasuk didalamnya injeksi kimia. Penjabaran secara lengkap metode ini ditampilkan pada Tabel 1.

Injeksi kimia yang selama ini dikenal adalah surfaktan, polimer, alkali, atau perpaduan dari 2 atau 3 bahan kimia tersebut. Sebelum bahan kimia diinjeksikan, perlu dilakukan optimasi baik secara kualitatif maupun kuantitatif guna mengoptimalkan perolehan minyak.

Surfaktan

Tujuan digunakannya surfaktan adalah menurunkan tegangan antar-muka (interfacial tension) minyak-air di dalam reservoar. Dengan turunnya tegangan antar-muka, maka akan menurunkan tekanan kapiler yang berpengaruh terhadap saturasi minyak sisa (Sor). Hal ini dapat dijelaskan dengan persamaan berikut:

Nc = ν µ /σ cosθ dimana: Nc = Capillary Number ν = Darcy Velocity µ = Viscosity σ = Interfacial Tension Θ = Wetting Angle

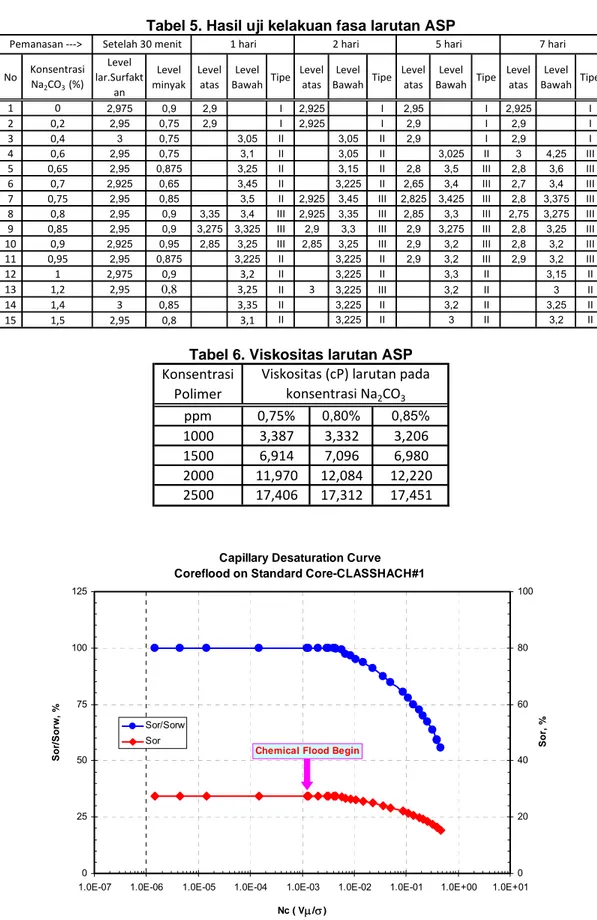

Dengan nilai tegangan antar muka yang kecil akan diperoleh harga Capillary Number yang besar atau Sor yang kecil (Gambar 1). Jadi, surfaktan dapat meningkatkan effisiensi pendesakan secara mikro (microscopic displacement efficiency)

Dalam penelitian ini, surfaktan yang digunakan adalah surfaktan S#MF dengan konsentrasi 0,2%. Larutan surfaktan dibuat dari larutan induk dengan konsentrasi 4% surfaktan. Kemudian dilakukan pengenceran sesuai dengan konsentrasi target. Hal ini dilakukan untuk menghindari kesalahan pelarutan yang terlalu besar.

Penentuan Konsentrasi Alkali

Injeksi alkali merupakan injeksi dengan pH tinggi (kondisi basa). Tingginya pH dicirikan dengan tingginya konsentrasi anion hidroksida (OH-). Jenis kemikal yang biasanya digunakan adalah:

a. Natrium Hidroksida (NaOH) b. Sodium Orthosilicate (NaSiO6) c. Natrium Carbonate (Na2CO3)

Dengan menginjeksikan alkali, diharapkan terjadi:

a. penurunan tegangan permukaan (IFT) b. gejala emulsi

c. perubahan wettability

Pada penelitian ini, alkali yang digunakan adalah Na2CO3. Surfaktan 0.2% dicampur dengan larutan Na2CO3 pada konsentrasi 0, 0.2, 0.4, 0.6, 0.7, 0.8, 0.9, 1.0, 1.2, 1.4, dan 1.5 %. Kemudian dilakukan uji aqueous stability dan kelakuan fasa.

Hasil uji aqueous stability terlihat pada Gambar 2. Larutan surfaktan tanpa alkali (Na2CO3 0%) terlihat jernih, sedangkan penambahan alkali menghasilkan larutan milky yang semakin meningkat dengan bertambahnya konsentrasi. Namun demikian tidak terlihat adanya indikasi terjadi gumpalan atau endapan. Ini artinya pencampuran larutan surfaktan dan alkali stabil.

Uji kelakuan fasa menunjukkan terbentuknya mikroemulsi optimum pada konsentrasi 0,8% (Gambar 3). Untuk lebih memastikan konsentrasi terbentuknya mikroemulsi secara maksimum, dilakukan uji ulang dengan konsentrasi 0.75, 0,80 dan 0,85% alkali.

Hasil uji aqueous stability ditampilkan pada Tabel 2, dan divisualkan pada Gambar 4 dan 5. Sedangkan hasil uji kelakuan fasa ditampilkan pada Tabel 3 dan Gambar 6.

Sampai hari ke-3 pencampuran, surfaktan dan alkali terlihat stabil (tidak menunjukkan terbentuknya gumpalan /butiran) dan tetap dalam kondisi 1 fasa. Sedangkan hasil uji kelakuan fasa menunjukkan pencampuran surfaktan dan alkali 0.85% menghasilkan mikroemulsi optimum.

Polimer dari jenis poliakrilamida digunakan pada penelitian ini. Sebagai media pendorong, larutan polimer harus mempunyai viskositas lebih tinggi dari pada viskositas minyak (6.35 cP pada shear rate 7.1 s-1).

Mula-mula dibuat larutan induk pada konsentrasi 5000 ppm polimer yang berbentuk serbuk dan dilakukan pengadukan selama 2x24 jam guna mendapatkan kelarutan sempurna. Kemudian dibuat larutan polimer pada konsentrasi 1000, 1500, 2000 dan 2500 ppm dan dipanaskan pada suhu reservoar (85oC) di dalam oven pemanas selama 60 hari. Viskositas polimer diukur pada setiap interval waktu dengan viscometer brookfield DVIII Ultra Programmable Rheometer.

Hasil pengukuran viskositas polimer ditampilkan pada Tabel 4. Terlihat bahwa viskositas larutan polimer naik dengan kenaikan konsentrasi polimer. Sedangkan pemanasan memberi pengaruh pada menurunnya viskositas. Degradasi ini karena adanya pemutusan beberapa rantai akibat pengaruh panas. Namun demikian, degradasi ini masih dalam batas wajar, yaitu kurang dari 20%.

Pencampuran Alkali, Surfaktan, dan Polimer

Pencampuran surfaktan, alkali, dan polimer dilakukan untuk mendapatkan performa kerja yang lebih optimum dari ketiga bahan kimia tersebut.

Surfaktan 0.2% dicampur dengan polimer 1000 ppm dan alkali Na2CO3 dengan variabel konsentrasi sama seperti pada penentuan alkali dan ditambah dengan 4 konsentrasi yang nilainya dekat dengan hasil kelakuan fasa optimum, yaitu 0.65, 0.75, 0.85, dan 0.95%. Kemudian dilakukan pengamatan kelakuan fasa yang dihasilkan.

Hasil uji kelakuan fasa ditampilkan pada Tabel 5 dan Gambar 7. Fasa III terbentuk mulai pada konsentrasi 0.6% sampai 0.95%. Mikroemulsi maksimum terbentuk pada konsentrasi 0.8%. Berdasarkan hasil ini, dilakukan uji ulang secara lebih intensif dengan konsentrasi alkali 0.75, 0.8, dan 0.85%. Sedangkan untuk mengetahui viskositasnya, ketiga konsentrasi alkali tersebut juga ditambahkan polimer dengan konsentrasi bervariasi.

Tabel 6 menunjukkan viskositas campuran ASP. Penambahan surfaktan

pada polimer memberi pengaruh menurunnya viskositas larutan. Terlihat bahwa surfaktan 0.2%, polimer 2000 ppm dan alkali 0.85% menghasilkan mikroemulsi fasa tengah (Winsor tipe III) dengan solubilization ratio optimum dan viskositas yang memadai.

Core Flooding

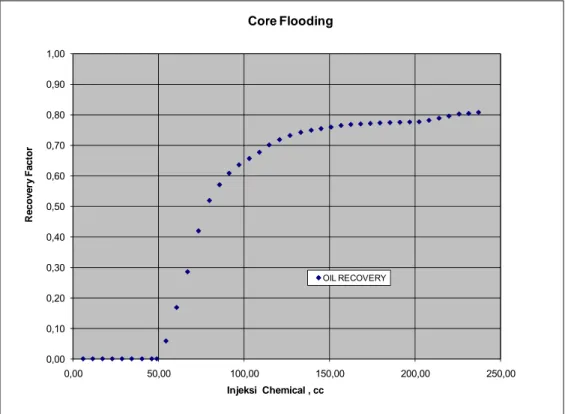

Hasil uji kelakuan fasa terbaik dipersiapkan sebagai desain fluida injeksi pada core flooding untuk mendapatkan effisiensi displacement yang tinggi. Core yang digunakan adalah core sintetis Briar Hill core.

Core plug yang digunakan

berbentuk silinder, tidak ada rekahan, dan mempunyai permeabilitas yang relatif tinggi. Core disaturasi dengan air formasi. Untuk memastikan core yang digunakan adalah homogen, dilakukan initial tracer test. Kemudian dilakukan injeksi minyak untuk mendapatlan Soi, diteruskan dengan injeksi air sehingga didapatkan Sor. Pada tahap ini juga dilakukan ROSw tracer test untuk membandingkan hasil tracer awal dan untuk memvalidasi nilai Sor. Selanjutnya, dilakukan injeksi chemical yang terdiri dari:

• 0.15PV surfactant slug ( surfaktan 0.2% + polimer 2000 ppm + alkali 0.85% ). • 0.20PV polymer drive (polimer 0,15%). Fluida keluaran core flooding (effluent) dikumpulkan dan dihitung untuk mengetahui jumlah minyak yang diproduksikan. ROSCh tracer test diinjeksikan lagi untuk memvalidasi minyak tersisa dalam core. Oil recovery yang dihasilkan pada percobaan ini adalah sekitar 80% dari Sor, seperti tertera pada Gambar 8.

Kesimpulan

Surfaktan, polimer, dan alkali mempunyai peranan masing-masing dalam proses EOR. Optimasi ketiga kemikal tersebut sangat perlu dilakukan agar diperoleh oil recovery yang optimum. Optimum larutan ASP yang dihasilkan dari serangkaian uji laboratorium yang dilakukan dalam penelitian ini selanjutnya digunakan sebagai fluida injeksi pada core flooding menggunakan core sintetis. Oil recovery yang dihasilkan dari uji core flooding adalah sekitar 80% dari Sor.

1. Anderson D.R., Bidner M.S., Davis H.T., Manning C.D., dan Scriven L.E.,: "Interfacial Tension and Phase Behavior in Surfactant - Brine - Oil Systems”, SPE, p. 189 - 196, 1976

2. Laurier L.Schramm, : SURFAKTAN Fundamentals and Applications in the Petroleum Industry” Cambridge University Press, 2000

3. Holm L.W., Robertson S.D.,:“Improved Micellar-Polimer Flooding with High pH Chemicals”, SPE 7583, Okt. 1978

4. Sugihardjo,”Capillary Desaturation Curves for Evaluating Surfactant Performance by Core Flooding Experiments”, Lemigas Scientific Contributions Volume 32, April 2009, Jakarta

5. Taber J.J., Martin F.D., Seright, R.S.,: "EOR Screening Criteria Revisited-Part 1 and Part 2: Introduction to Screening Criteria and Enhanced Recovery Field Projects", SPE Reservoir Engineering, Agustus 1997, hal 189-205.

6. Tim A. Oswald, : “Polymer Processing Fundamental”, HANSER, 1998

7. J. Brandrup, EH Immergut, EA Grulke, Eric A. Grulke, D. Bloch Polymer Handbook, 4th Edition:: Books.

Tabel 1. Metode EOR

Tabel 2. Hasil uji aqueous stability

I Gas and Hydrocarbon Solvent Methods I.1 Inert gas injection

I.2 Nitrogen injection I.3 Flue-gas injection

I.4 Hydrocarbon-gas (and liquid) injection I.1.a High-pressure gasdrive I.1.b Enriched-gasdrive

I.1.c Miscible solvent (LPG/propane) flooding I.5 CO2 flooding

II Improved Waterflooding Methods II.1 Alcohol-miscible solvent flooding II.2 Micellar/polymer (surfactant) flooding II.3 Alkaline flooding

II.4 ASP flooding II.5 Polymer flooding II.6 Gels for water shutoff II.7 Microbial injection III Thermal Methods

III.1 In-situ combustion

III.2 Standard forward combustion III.3 Wet combustion

III.4 O2-enriched combustion III.5 Reverse combustion III.6 Steam and hot-water injection III.7 Hot-waterflooding

III.8 Steam stimualtion III.9 Steamflooding

III.10 Surface mining and extraction

Method

0,75% 0,80% 0,85%

Kondisi awal milky milky milky

24 jam jernih jernih jernih

48 jam jernih jernih jernih

72 jam jernih jernih jernih

Waktu Konsentrasi Na2CO3

Tabel 3. Hasil uji kelakuan fasa

0.75% 0.80% 0.85%

2 fasa 2 fasa 2 fasa

milky milky milky

24 jam 2 fasa 2 fasa 3 fasa

48 jam 2 fasa 2 fasa 3 fasa

72 jam 2 fasa 3 fasa 3 fasa

Waktu Konsentrasi Na2CO3

Kondisi awal

Tabel 4. Viskositas Polimer

Konsentrasi

ppm hari ke‐0 hari ke‐1 hari ke‐7 hari ke‐60 1000 10.14 10.68 10.76 9.41 1500 21.54 22.60 21.15 18.67 2000 38.49 38.83 36.26 33.13 2500 58.02 55.31 58.17 51.41

Tabel 5. Hasil uji kelakuan fasa larutan ASP No Konsentrasi Na2CO3 (%) Level lar.Surfakt an Level minyak Level atas Level Bawah Tipe Level atas Level Bawah Tipe Level atas Level Bawah Tipe Level atas Level Bawah Tipe 1 0 2,975 0,9 2,9 I 2,925 I 2,95 I 2,925 I 2 0,2 2,95 0,75 2,9 I 2,925 I 2,9 I 2,9 I 3 0,4 3 0,75 3,05 II 3,05 II 2,9 I 2,9 I 4 0,6 2,95 0,75 3,1 II 3,05 II 3,025 II 3 4,25 III 5 0,65 2,95 0,875 3,25 II 3,15 II 2,8 3,5 III 2,8 3,6 III 6 0,7 2,925 0,65 3,45 II 3,225 II 2,65 3,4 III 2,7 3,4 III

7 0,75 2,95 0,85 3,5 II 2,925 3,45 III 2,825 3,425 III 2,8 3,375 III 8 0,8 2,95 0,9 3,35 3,4 III 2,925 3,35 III 2,85 3,3 III 2,75 3,275 III 9 0,85 2,95 0,9 3,275 3,325 III 2,9 3,3 III 2,9 3,275 III 2,8 3,25 III 10 0,9 2,925 0,95 2,85 3,25 III 2,85 3,25 III 2,9 3,2 III 2,8 3,2 III

11 0,95 2,95 0,875 3,225 II 3,225 II 2,9 3,2 III 2,9 3,2 III

12 1 2,975 0,9 3,2 II 3,225 II 3,3 II 3,15 II

13 1,2 2,95 0,8 3,25 II 3 3,225 III 3,2 II 3 II

14 1,4 3 0,85 3,35 II 3,225 II 3,2 II 3,25 II

15 1,5 2,95 0,8 3,1 II 3,225 II 3 II 3,2 II

Pemanasan ‐‐‐> Setelah 30 menit 1 hari 2 hari 5 hari 7 hari

Tabel 6. Viskositas larutan ASP

ppm 0,75% 0,80% 0,85% 1000 3,387 3,332 3,206 1500 6,914 7,096 6,980 2000 11,970 12,084 12,220 2500 17,406 17,312 17,451 Konsentrasi Polimer Viskositas (cP) larutan pada konsentrasi Na2CO3

Capillary Desaturation Curve Coreflood on Standard Core-CLASSHACH#1

0 25 50 75 100 125

1.0E-07 1.0E-06 1.0E-05 1.0E-04 1.0E-03 1.0E-02 1.0E-01 1.0E+00 1.0E+01

Nc ( Vμ/σ) So r/ So rw , % 0 20 40 60 80 100 So r, % Sor/Sorw Sor

Gambar 1. Kurva Desaturasi

Gambar 2. Hasil uji aqueous stability surfaktan + alkali

Gambar 3. Hasil uji kelakuan fasa surfaktan + alkali

Gambar 4. Hasil uji aqueous stability surfaktan + alkali dengan konsentrasi 0.75, 0.80 dan 0.85% kondisi awal

Gambar 5. Hasil uji aqueous stability surfaktan + alkali dengan konsentrasi 0.75,0.80 dan 0.85% setelah dipanaskan

72 jam

Gambar 6. Hasil uji kelakuan fasa surfaktan + alkali dengan konsentrasi 0.75,0.80 dan 0.85% setelah dipanaskan

72 jam

Gambar 7. Hasil uji kelakuan fasa campuran ASP

0,00 0,10 0,20 0,30 0,40 0,50 0,60 0,70 0,80 0,90 1,00 0,00 50,00 100,00 150,00 200,00 250,00 R eco ver y F act o r Injeksi Chemical , cc Core Flooding OIL RECOVERY