TUGAS AKHIR

ANALISA PENYEBAB PIPA PECAH

PADA JALUR PERPIPAAN UAP TEKANAN 10 BAR

DENGAN RENTANG TEMPERATUR 190

0– 205

0CELCIUS

Karya ilmiah sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknik dari Universitas Mercu Buana

Oleh

Hendry Yacob

0130212 - 050

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

LEMBAR PENGESAHAN

Tugas Akhir

Analisa Penyebab Pipa Pecah

Pada Jalur Perpipaan Uap Tekanan 10 Bar

Dengan Rentang Temperatur 190

0– 205

0Celcius

Oleh

Hendry Yacob

0130212 - 050

PROGRAM STUDI TEKNIK MESIN UNIVERSITAS MERCU BUANA

Disetujui pada Tanggal: 18 Februari 2007

Dosen Pembimbing

LEMBAR PERNYATAAN

Saya yang bertanda tangan di bawah ini:

Nama : Hendry Yacob

NIM : 0130212-050

Jurusan : Teknik Mesin

Menyatakan dengan sesungguhnya bahwa tugas akhir ini yang berjudul

“Analisa Penyebab Pipa Pecah Pada Jalur Perpipaan Uap Tekanan 10 Bar Dengan Rentang Temperatur 1900 – 2050 Celcius”

adalah hasil karya pribadi dan bukan merupakan salinan maupun duplikat dari tugas akhir orang lain, kecuali pada bagian yang telah disebutkan sumber-sumbernya.

Purwakarta, Februari 2007

ABSTRAK

Tugas akhir ini meneliti tentang penyebab pipa pecah pada jalur perpipaan uap tekanan 145 psi dengan rentang temperatur 1900 – 2050 Celcius.

Metode yang dilakukan dalam penelitian ini adalah ex post facto mengingat kejadiannya telah terjadi sehingga penulis mengumpulkan data-data melalui survei lapangan dan melakukan wawancara dengan mereka yang terlibat. Penelitian dilakukan di area Boiler House PT.South Pacific Viscose yang berlokasi di desa Cicadas Purwakarta Jawa Barat.

Kegunaan penelitian secara umum sebagai bahan masukan dalam mengatasi permasalahan serupa yang kerap kali terjadi dan tentunya dapat menambah wawasan bagi mereka yang memiliki minat untuk mendalami bidang seperti ini.

Dari hasil penelitian diketemukan sebagai berikut:

i. Penyebab pecahnya pipa berasal dari tegangan yang timbul akibat aliran uap yang mengalami pengubahan arah oleh elbow sebesar 22120,43 psi. ii. Resultan tegangan pada kampuh las yang telah melampaui batas

DAFTAR NOTASI

Simbol Keterangan Satuan

A Luas in2, ft2

A Koefisien material baja karbon -

D Diameter in

Di Diameter dalam in

Do Diameter luar in

E Modulus elastisitas lb/in2

Eq Koefisien faktor kualitas -

F Gaya lbs

g Percepatan gravitasi ft/sec2

h Panjang minimum pipa in, ft

I Momen area in4

L Panjang in, ft

L Panjang maksimum pipa in, ft

m massa lb

M Moment -

P Tekanan lb/in2

Q Debit ft2/sec

Rx Gaya reaksi lbs

SC Tegangan memanjang lb/in2

SL Tegangan melintang lb/in2

t Tebal dinding in

t waktu sec

T Temperatur 0

tm Ketebalan dinding minimum in

v Kecepatan ft/sec

v Volume spesifik ft3/lb

V Volume in3, ft3

W Panjang pipa horisontal ft

X Nilai pembanding -

X0 Nilai bawah kolom x -

X1 Nilai atas kolom x -

Y Koefisien untuk material -

Y Nilai yang dicari -

Y0 Nilai batas bawah kolom y -

Y1 Nilai batas atas kolom y -

Z Modulus penampang pipa in3

ṁ Laju alir Ton/hour

π

phi -ρ

Massa jenis lb/ft3σ

Tegangan lbsθ

Sudut tekukan 0DAFTAR GAMBAR

Gambar Halaman

1.1 Pipa uap pecah 2

2.1 Struktur kristal paling umum pada logam 11

2.2 Uji tarik sebuah spesimen 13

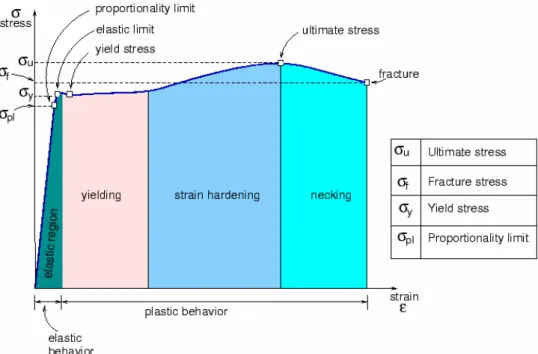

2.3 Kurva tegangan vs regangan 14

2.4 Metoda menentukan batas lumer 15

2.5 Tabel konversi kekerasan Brinell dan Rockwell pada baja 16

2.6 Uji Charpy 17

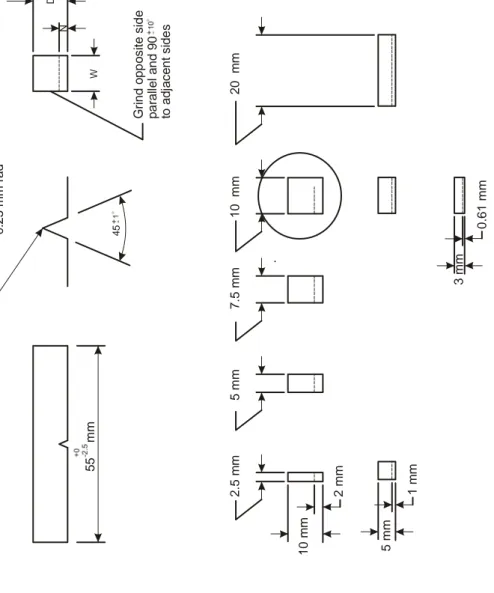

2.7 Uji Charpy dengan specimen tipe A (spesifikasi ASTM E23) 18

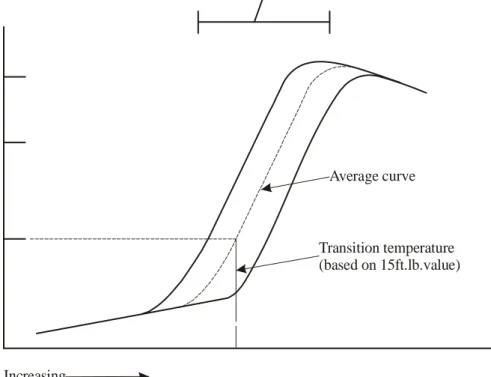

2.8 Batas temperatur transisi dan temperatur transisi uji Charpy 19

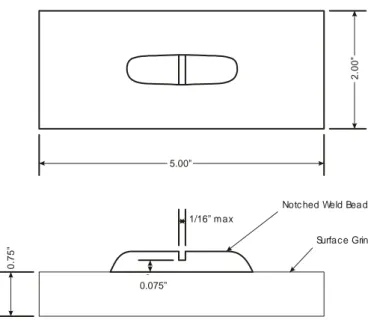

2.9 Spesimen uji Drop-Weight (Beban jatuh) dengan bahan tambah las getas

20

2.10 Karakteristik lelah baja tuang dan tempa 1040 pada kondisi

normalizing & tempering

21

2.11 Kurva siklus tegangan&kelelahan bahan (a) untuk menguji kekuatan

baja medium dan (b) untuk bahan besi dan bukan besi

22

2.12 Efek tegangan yang berubah-ubah dengan dan tanpa korosi untuk

bahan besi

23

2.13 Kurva tegangan dan patahan 24

2.14 Kurva waktu mulur vs perpanjangan 24

2.15 Gaya tarik bekerja pada batang 27

2.16 Gaya tekan bekerja pada batang 27

2.17 Gaya geser bekerja pada batang 27

2.18 Sebuah benda diberi beban W 28

2.19 Gaya geser di penampang x-x besarnya sama dengan gaya reaksi di

titik B

29

2.20 Gaya geser di penampang y-y besarnya sama dengan gaya reaksi di

titik A

30

2.22 Gaya reaksi bekerja pada penampang x-x sebesar W/3 31

2.23 Gaya reaksi bekerja pada penampang x-x sebesar W/3 31

2.24 Sebuah benda diberi 2 beban W 32

2.25 Diagram gaya geser pada gambar 2.23 32

2.26 Diagram momen tekuk pada gambar 2.23 32

2.27 Sebuah batang yang mengalami penekukan 33

2.28 Sebuah konstruksi elbow 35

2.29 Gaya dan tegangan melintang pada silinder berdinding tipis 36

2.30 Gaya dan tegangan memanjang pada silinder berdinding tipis 37

2.31 Resultan tegangan pada kampuh las 38

2.32 Konstruksi L 43

2.33 Konstruksi Z 44

2.34 Konstruksi bentuk U dengan kaki yang sama 45

2.35 Konstruksi bentuk U dengan kaki yang berbeda 46

2.36 Tipe loop ekspansi 47

2.37 Konstruksi bentuk L yang lebih rumit 48

2.38 Konstruksi bentuk L 3 bidang 49

3.1 Sistem perpipaan uap yang dianalisa 54

3.2 Distribusi beban pada sistem perpipaan yang dianalisa 55

3.3 Diagram tegangan geser dan diagram momen tekuk 56

3.4 Sebuah benda mengalami penekukan(atas), gaya reaksi B = gaya pada penampang x-x (bawah)

57

3.5 Gaya dan tegangan melintang pada silinder berdinding tipis 61

3.6 Gaya dan tegangan memanjang pada silinder berdinding tipis 62

3.7 Sebuah konstruksi elbow 63

3.8 Resultan tegangan pada kampuh las 73

DAFTAR TABEL

Tabel Halaman

1 Tegangan Tarik Yang Diijinkan Pada Logam 99

2 Sifat-Sifat Termodinamis Uap Mampat 100

3 Dimensi Pipa Baja Karbon 101

4 Koefisien A Untuk Perhitungan Fleksibilitas Pada Baja Karbon 105

5 Kutipan Sifat-Sifat Dan Berat Pipa 8“ 106

6 Perbandingan Antara Tegangan Yang Diijinkan Dan Tegangan Mulur Pada Pipa Tanpa Sambungan

107

7 Nilai Koefisien Y Yang Digunakan Dalam Persamaan 2.24 108

8 Faktor Kualitas Ec Yang Digunakan Dalam Persamaan 2.25 109

DAFTAR ISI

Halaman

Kata Pengantar... i

Abstrak... iv

Daftar Notasi... v

Daftar Gambar... vii

Daftar Tabel... ix

Daftar Isi... x

BAB 1 PENDAHULUAN 1.1 Latar Belakang Masalah……….. 1

1.2 Identifikasi Masalah……...……….. 2 1.3 Batasan Masalah……...……….. 2 1.4 Perumusan Masalah...……….. 2 1.5 Tujuan Penelitian………...….. 3 1.6 Kegunaan Penelitian………...….. 3 1.7 Sistematika Penulisan ...……….. 3

BAB 2 LANDASAN TEORI 2.1 Pendahuluan ………... . 5

2.2 Pengetahuan Dasar Pipa ……… . 6

2.2.1 Definisi Pipa ………... 6

2.2.2 Pemakaian Pipa ………. . 6

2.2.3 Dimensi Pipa ………. . 6

2.2.4 Proses Pembuatan Pipa ………... 7

2.2.4.1 Furnace Welded Pipe ……… . 7

2.2.4.2 Seamless Pipe ………. 7

2.2.4.3 Electric Resistance Welding Pipe …………... 7

2.2.5 Ujung Pipa ……….. 8

2.2.6 Deskripsi Pipa ……….……….... 8

2.3 Pengetahuan Bahan Logam ………..….. 10

2.3.1 Sifat-Sifat Bahan Logam ………. 10

2.3.1.1 Sifat Kimia Logam ……… . 12

2.3.1.2 Sifat Mekanik Logam ………... 13

2.3.1.2.1 Modulus Elastisitas ……….. 13

2.3.1.2.2 Kekuatan Mulur ………... 14

2.3.1.2.3 Kekuatan Tarik Maksimum ……... 15

2.3.1.2.4 Perpanjangan dan Pengurangan Luas Penampang ……….. 15

2.3.1.2.5 Kekerasan ………... . 15

2.3.1.2.6 Ketangguhan ……….... 16

2.3.1.2.7 Ketahanan Lelah ……….. 19

2.3.1.2.8 Kekuatan Tarik dan Mulur Pada Temperatur Tinggi ….……….. 22

2.3.1.3 Sifat-Sifat Fisik Logam ………... . 25

2.3.1.3.1 Panas Jenis ………... 25

2.3.1.3.2 Konduktifitas Panas ………... 25

2.3.1.3.3 Ekspansi Panas ………... 26

2.3.1.3.4 Panas Spesifik ……….. 26

2.3.2 Kekuatan dan Tegangan … ………..………. . 26

2.3.2.1 Kekuatan ………... 26 2.3.2.2 Tegangan ………... 26 2.3.2.2.1 Tegangan Tarik ……….... 26 2.3.2.2.2 Tegangan Tekan ………... 27 2.3.2.2.3 Tegangan Geser ………... 27 2.3.2.3 Regangan ……….... 27

2.4 Kondisi Benda Saat Diberi Beban…... 28

2.4.1 Gaya Geser...………... 28

2.4.2 Moment Tekuk.... ………... 30

2.4.3 Tegangan Tekuk……….. 32

2.5 Karakteristik Pipa...………... 35

2.5.1 Jenis Pembebanan Pipa...……….. 35

2.5.2.1 Gaya Centrifugal Yang Timbul Akibat Adanya Elbow ………. 35 2.5.3 Tegangan Pipa...………….... 36 2.5.3.1 Tegangan Melintang ……….……... 36 2.5.3.2 Tegangan Memanjang ………... . 37 2.5.3.3 Resultan Tegangan ………... . 38

2.5.4 Ketebalan Dinding Pipa Minimum...…………... 39

2.5.5 Fleksibilitas Pipa ………. 40

2.5.5.1 Pemahaman Umum ………... 40

2.5.5.2 Tujuan Analisis ………... 41

2.5.5.3 Desain Fleksibilitas Pipa ………... 41

2.5.5.4 Metoda Pemeriksaan Cepat ……….. . 42

2.4.5.4.1 Konstruksi L ……….... 43

2.4.5.4.2 Konstruksi Z ……….... 44

2.4.5.4.3 Konstruksi U Kaki Sama ………... 45

2.4.5.4.4 Konstruksi U Kaki Beda ………….. 46

2.4.5.4.5 Loop Ekspansi ……… . 47

2.4.5.4.6 Konstruksi L 1 Bidang ………. 48

2.4.5.4.7 Konstruksi L 3 Bidang ………. 49

2.6 Rumus – Rumus Dasar...………... 50

2.6.1 Perhitungan Interpolasi...……….. 50

2.6.2 Hubungan Antara Volume Spesifik Dan Massa Jenis.. 51

2.6.3 Perhitungan Kecepatan Fluida...……….. 51

2.6.4 Perhitungan Aliran Fluida...……….. 51

2.6.5 Perhitungan Luas Lingkaran...……….. 51

2.6.6 Perhitungan Luas Penampang Pipa...……….. 52

2.6.7 Hubungan Antara Volume, Massa dan Massa Jenis…. 52 BAB 3 PERHITUNGAN SISTEM 3.1 Pendahuluan ………... . 53

3.2 Perhitungan Tegangan Geser………... 55

3.3 Perhitungan Tegangan Tekuk………... 57

3.5 Perhitungan Tegangan Dinding Akibat Tekanan Fluida... 61

3.5.1 Perhitungan Tegangan Melintang ...…....……... 61

3.5.2 Perhitungan Tegangan Memanjang...…....……... 62

3.6 Perhitungan Tegangan Akibat Adanya Elbow ... 63

3.6.1 Perhitungan Tegangan Pada Temperatur 1900 C... 64

3.6.2 Perhitungan Tegangan Pada Temperatur 2050 C... 68

3.6.3 Perhitungan Temperatur Saat Tegangan Maksimum Tercapai ... 71

3.7 Perhitungan Resultan Tegangan Pada Sambungan Las... 73

3.8 Perhitungan Fleksibilitas Pipa dengan Metoda Pemeriksaan Cepat………... . 75

3.8.1 Perhitungan Panjang Minimum h Yang Diijinkan…... 75

3.8.2 Perhitungan Panjang Maksimum L Yang Diijinkan.... 76

3.8.3 Perhitungan Test Minimum h... 77

BAB 4 ANALISA HASIL PERHITUNGAN 4.1 Pendahuluan ………... . 78

4.2 Data Hasil Perhitungan Tegangan Geser…..…………... 79

4.3 Data Hasil Perhitungan Tegangan Tekuk………..……... 80

4.4 Data Hasil Perhitungan Ketebalan Pipa………... 81

4.5 Data Hasil Perhitungan Tegangan Pada Dinding Pipa... 82

4.5.1 Data Hasil Perhitungan Tegangan Melintang ...….. 82

4.5.2 Data Hasil Perhitungan Tegangan Memanjang…... 83

4.6 Data Hasil Perhitungan Tegangan Akibat Elbow... 83

4.6.1 Data Hasil Perhitungan Tegangan Pada Temperatur 1900 C ... 83

4.6.2 Data Hasil Perhitungan Tegangan Pada Temperatur 2050 C ... 86

4.6.3 Data Hasil Perhitungan Temperatur Saat Tegangan Maksimum Yang Diijinkan Tercapai ……… 88

4.7 Data Hasil Perhitungan Resultan Tegangan Pada Sambungan Las... 90

Pemeriksaan Cepat ………... 91

4.8.1 Data Hasil Perhitungan Panjang Minimum h Yang Diijinkan ... 91

4.8.2 Data Hasil Perhitungan Panjang Maksimum L Yang Diijinkan... 93

4.8.3 Data Hasil Perhitungan Test Minimum h... 94

BAB 5 KESIMPULAN DAN SARAN 5.1 Kesimpulan…..…………... 95

5.2 Saran………..…... 96

Daftar Pustaka ...………..…... 97

BAB 1

PENDAHULUAN

1.1 LATAR BELAKANG MASALAH

Sebagai bagian dari suatu disiplin ilmu yang cukup tua, teknik mesin merupakan salah satu bidang ilmu yang telah banyak memberikan manfaat bagi umat manusia. Penerapannya dalam kehidupan sehari-hari memberikan andil dalam perkembangan peradaban manusia modern. Kebutuhan manusia akan tempat tinggal, transportasi serta komunikasi sebagai contoh, tidak terlepas dari penemuan-penemuan dalam bidang teknik mesin tersebut.

Salah satu bagian dari teknik mesin yang banyak diterapkan dalam kehidupan manusia adalah teknik perpipaan. Oleh karena bentuknya, pipa mempunyai kelebihan diantara bentuk-bentuk profil lain. Bila ingin memanfaatkan kekuatannya pipa dapat dipakai dalam bidang konstruksi sebagai penyangga atau penopang. Sedangkan keuntungan dari bentuk geometrinya, pipa dapat digunakan untuk mengalirkan fluida dari satu tempat ke tempat lain tanpa terhubung dengan udara luar secara langsung. Dengan demikian jelas akan terdapat perbedaan sifat-sifat pipa yang ditujukan untuk keperluan kontruksi maupun proses. Pada kenyataannya kedua bidang pemakaian tersebut baik fungsi proses maupun konstruksi seringkali dilayani oleh pipa yang sama.

Tema dari tugas akhir ini diilhami dari kejadian nyata yang terjadi pada akhir februari 2006 di perusahaan tempat kerja penulis. Kejadian tersebut terkait dengan sistem perpipaan yang terdapat di perusahaan ini, yang mana perusahaan telah menerapkan beberapa standard industri dalam aktifitas kegiatan produksinya, namun kebijakan internal perusahaan, kondisi lapangan dan faktor manusia terkadang tidak seiring sejalan dengan norma-norma industri tersebut.

Kejadian yang dimaksud adalah pecahnya pipa uap berdiameter 10 inci yang mempunyai tekanan kerja 10 bar bertemperatur 190-205 0C dengan laju alir 23 ton per jam. Akibat dari kejadian ini proses produksi terganggu selama 20 menit serta laju produksi pun berkurang. Selain itu terjadi pembuangan uap secara sia-sia selama 20 menit. Perbaikan pipa yang juga di tambah dengan perubahan desain memakan waktu sekitar 24 jam. Kerugian-kerugian yang terjadi meliputi: penurunan kapasitas

uap pada boiler, penurunan laju produksi serat viscose, penurunan produksi sodium sulfat, biaya perbaikan, biaya buruh, biaya material dan lain-lain.

Penulis tertarik untuk meneliti masalah tersebut karena kejadian-kejadian pemicu pipa pecah yakni pipa bocor kerap terjadi pada sistem perpipaan tersebut. Penulis tidak bermaksud untuk membuka insiden yang terjadi di perusahaan tersebut untuk kepentingan bisnis, melainkan berusaha mengulas kejadian tersebut dari sisi keilmuan sehingga kejadian serupa di masa depan dapat dicegah. Harapan lain tentunya hal ini dapat dipelajari oleh mereka yang terutama bekerja di lingkungan kerja sejenis dan umumnya kepada pelajar serta mahasiswa yang mempunyai minat di bidang teknik khususnya perpipaan, sehingga dapat menambah wawasan keilmuan mereka.

1.2 IDENTIFIKASI MASALAH

Kejadian pipa pecah pada umumnya dapat disebabkan oleh beberapa faktor, seperti: kesalahan desain geometri, kegagalan material, pembebanan berlebih, pemilihan pipa yang tidak sesuai, dsb.

Dari hasil pengamatan sekilas terlihat beberapa penyimpangan yang menjadi penyebab pecahnya pipa tersebut, diantaranya: desain fleksibilitas sistem yang tepat, tidak adanya pipe support yang layak pada sistem perpipaan tersebut, pemasangan katup kontrol yang tidak standard sehingga terjadi pembebanan berlebih pada sistem tersebut dan proses serta hasil pengelasan yang tidak sempurna.

1.3 BATASAN MASALAH

Secara umum permasalahan yang akan dibahas adalah tentang kekuatan sistem perpipaan yang diteliti, lebih khusus masalah yang akan coba dikaji dalam penelitian ini adalah seberapa besar tegangan yang dihasilkan dari sistem perpipaan tersebut sehingga pipa mengalami pecah.

1.4 PERUMUSAN MASALAH

Berdasarkan batasan masalah di atas, maka masalah-masalah penelitian yang dapat dirumuskan adalah sebagai berikut:

1. Seberapa besar tegangan maksimal yang diijinkan dan tegangan aktual yang terjadi pada pipa?

2. Apakah fleksibilitas pipa mencukupi?

3. Apakah ketebalan dinding mencukupi untuk melayani operasi fluida? 4. Apakah pemilihan pipa sesuai dengan kondisi fluida yang dialirkan?

1.5 TUJUAN PENELITIAN

Penelitian bertujuan untuk mengetahui dan menganalisa penyebab pipa pecah sebagai akibat tegangan-tegangan yang timbul dari kondisi sistem perpipaan saat operasi sedang berlangsung.

1.6 KEGUNAAN PENELITIAN

Penelitian ini sangat bermanfaat dan berguna, yaitu: 1. Kegunaan Teoritis

• Memperluas wawasan bagi kajian ilmu kekuatan dan pemilihan bahan.

• Meningkatkan kesadaran semua pihak akan pentingnya ilmu dan teknologi dalam kehidupan keseharian khususnya dalam pekerjaan.

2. Kegunaan Praktis

• Sebagai sumbangan pikiran bagi perusahaan dalam pengerjaan proyek-proyek perpipaan selanjutnya yang berhubungan dengan fluida bertekanan dan bertemperatur tinggi.

• Sebagai bagian dari kritik membangun bagi manajemen, para pembuat kebijakan dan pengambil keputusan agar lebih memperhatikan aspek keselamatan, kesehatan dan keteknikan dalam merancang suatu sistem perpipaan serta tidak selalu selalu mengutamakan aspek ekonomi sebagai acuan dalam perencanaan dan perancangan suatu sistem perpipaan pada khususnya serta sistem operasi lain pada umumnya.

1.7 SISTEMATIKA PENULISAN

Bab 1 Pendahuluan

Pada bab ini dijelaskan latar belakang pemilihan tema tugas akhir yang merupakan pengalaman kerja penulis sehingga mengusik kepedulian penulis untuk lebih jauh memahami kejadian sesungguhnya dari sisi keteknikan.

Bab 2 Landasan Teori

Bab ini berisi pengetahuan teori yang berkenaan dengan sistem perpipaan pada umumnya, khususnya kekuatan pipa. Perhitungan kekuatan pipa seperti tekanan dan tegangan yang terjadi pada sistem perpipaan baik yang berasal dari dalam sistem maupun dari luar akan dibahas secara lebih mendalam. Pembebanan statis dan dinamis, fleksibilitas sistem serta analisa tegangan akan coba dijabarkan dengan lebih mudah dimengerti.

Bab 3 Perhitungan Sistem

Perhitungan-perhitungan kekuatan pipa akan coba dilakukan dalam bab ini, untuk kemudian dibandingkan dengan standard kekuatan pipa yang ada berdasarkan norma atau kode perpipaan yang dikeluarkan oleh badan-badan internasional.

Bab 4 Analisa Hasil Perhitungan

Hasil semua perhitungan kekuatan pipa kemudian dibandingkan dengan standard kekuatan pipa yang ada untuk kemudian dianalisa mana yang menyimpang dan berpotensi menjadi penyebab pecahnya pipa.

Bab 5 Kesimpulan dan Saran

Hasil pembahasan kemudian akan dijabarkan untuk dapat dijadikan masukan serta bahan pertimbangan bagi para perancang yang berkepentingan dalam hal memperbaiki sistem perpipaan yang bermasalah tersebut.

BAB 2

LANDASAN TEORI

2.1 PENDAHULUAN

Pada bab ini akan disajikan teori dasar beserta rumus-rumus yang berkaitan: 2.2 Pengetahuan Dasar Pipa

2.2.1 Definisi Pipa

2.2.2 Pemakaian Pipa 2.2.3 Dimensi Pipa

2.2.4 Proses Pembuatan Pipa 2.2.5 Ujung Pipa

2.2.6 Deskripsi Pipa

2.2.7 Pengetahuan Bahan Pipa 2.3 Pengetahuan Bahan Logam

2.3.1 Sifat Bahan Logam 2.3.2 Kekuatan dan Tegangan 2.4 Kondisi Benda Saat Diberi Beban 2.4.1 Gaya Geser 2.4.2 Moment Tekuk 2.4.3 Tegangan Tekuk 2.5 Karakteristik Pipa

2.5.1 Jenis Pembebanan Pipa

2.5.2 Momen dan Gaya Pada Sistem Perpipaan 2.5.2 Tegangan Pipa

2.5.3 Ketebalan Dinding Pipa Minimum 2.5.5 Fleksibilitas Pipa

2.6 Rumus – Rumus Dasar

2.6.1 Perhitungan Interpolasi

2.6.2 Hubungan Antara Volume Spesifik Dan Massa Jenis 2.6.3 Perhitungan Kecepatan Fluida

2.6.4 Perhitungan Aliran Fluida 2.6.5 Perhitungan Luas Lingkaran

2.6.6 Perhitungan Luas Penampang Pipa

2.2 PENGETAHUAN DASAR PIPA 2.2.1 Definisi Pipa

Pipa adalah benda tubular yang berfungsi untuk mengalirkan fluida atau untuk meneruskan tekanan. Pipa dibuat dari bermacam-macam bahan , yaitu: gelas, karet, plastik, kayu, aluminium, tanah liat, beton, tembaga, timah, kuningan, besi tempa, baja serta alloy. Pemilihan bahan pipa berdasarkan pada kondisi service pipa tersebut, yaitu: tekanan, temperatur, komposisi kimia fluida kerja, kondisi lingkungan, dan sifat-sifat bahan pipa itu sendiri. Faktor lain yang penting dalam pemilihan bahan pipa adalah faktor ekonomis.

2.2.2 Pemakaian Pipa

Bidang pemakaian utama pipa dalam dunia teknik dibagi menjadi dua: 1. Untuk mengalirkan fluida cair, gas dan padat

Contoh: air, gas, arang 2. Sebagai konstruksi pipa

Contoh: rangka gedung, jembatan, palang-palang pipa, dll.

2.2.3 Dimensi Pipa

Pada waktu yang lalu, diameter luar pipa dibuat tetap atau relatif tetap untuk semua ukuran pipa. Variasi ketebalan diperoleh dengan mengubah diameter dalam. Beda berat pipa dinyatakan dalam tiga kategori yaitu: standard wall, extra strong

wall, dan double extra strong wall (SW, XS, XXS).

Saat ini ukuran pipa dinyatakan dengan ukuran nominalnya. Ukuran nominal ini tidak menyatakan ukuran pipa yang sesungguhnya. Ukuran pipa yang sesungguhnya dapat dilihat pada tabel-tabel yang dikeluarkan oleh produsen. Untuk pipa dengan ukuran nominal 14” atau lebih, ukuran nominal menyatakan ukuran yang sesungguhnya dari diameter luar pipa. Tebal dinding pipa bervariasi sesuai dengan schedule number. Untuk menyatakan pipa, selain ukuran nominalnya diperlukan schedule number dan weight atau kekuatannya. Semua pipa dengan ukuran lebih kecil dari 14” dinyatakan dengan ukuran nominal dan schedule number. Pipa dengan ukuran 14” atau lebih dinyatakan dengan ukuran diameter luar (OD) dan tebal dindingnya. Pada pipa dengan ukuran dari 1/8” s/d 12” ID dan OD akan bervariasi dengan schedule number.

Menurut ANSI B36.10, pipa baja memiliki schedule number dari 10 sampai 160. Menurut ANSI B36.19, pipa baja stainless memiliki schedule number dari 5S sampai 80S. Schedule number merupakan nilai yang setara dengan seribu kali tekanan kerja di dalam pipa dibagi tegangan yang diijinkan, dimana tekanan kerja di dalam pipa dan tegangan yang diijinkan diukur dalam psi.

Pipa diproduksi dengan panjang yang bervariasi. Panjang pipa dikategorikan menjadi tiga, yaitu: single random, double random dan extra length. Pipa dengan kategori single random memiliki panjang 16’ sampai 22’. Sedangkan double random memiliki panjang 35’(feet). Pipa kategori extra length adalah pipa yang memiliki panjang lebih dari 35’. Pipa ini mahal dan jarang digunakan kecuali untuk pipe line.

2.2.4 Proses Pembuatan Pipa

Sesuai dengan cara pembuatannya, pipa dibedakan dalam beberapa jenis, diantaranya adalah:

2.2.4.1 Furnace Welded Pipe

Pipa ini dibuat dengan cara memanaskan lembaran logam dalam tanur kemudian dibentuk menjadi pipa. Penyambungan sisi-sisi lembaran logam tersebut dilakukan dengan cara ditempa. Pipa yang diproduksi dengan cara ini memiliki sifat murah tetapi mutunya rendah sehingga pemakaiannya terbatas.

2.2.4.2 Seamless Pipe

Pipa ini disebut seamless karena tidak memiliki sambungan. Pipa jenis ini dibuat dengan proses Mannesman pada piercing mill. Bahan mentah pipa (berupa billet) dipanaskan kemudian dirol dan ditusuk dengan mandrel sehingga terbentuk pipa. Pipa jenis ini bermutu tinggi dan banyak digunakan pada jaringan pipa dengan tekanan tinggi atau yang memerlukan kehandalan tinggi.

2.2.4.3 Electric Resistance Welding Pipe

Pipa ini dibuat dari lembaran logam yang dirol menjadi pipa. Penyambungan sisi-sisi lembaran tersebut dilakukan dengan las. Pengelasan pada metode ini memanfaatkan panas yang timbul karena resistant metal pipa. Pipa jenis ini semakin populer dan makin banyak digunakan, karena teknologi pengelasan semakin baik dan metode pemeriksaan NDT (Non Destructive Test) makin maju.

2.2.5 Ujung Pipa

Saat memesan pipa perlu dicantumkan jenis ujung pipa. Jenis ujung pipa ditentukan oleh cara menyambung pipa tersebut, yaitu:

-BE (beveled end) untuk penyambungan pipa dengan cara pengelasan -PE (plained end) untuk penyambungan pipa dengan alat penyambung soket -TE (threaded end) untuk penyambungan pipa dengan ulir

2.2.6 Deskripsi Pipa

Deskripsi pipa adalah cara menyatakan pipa sehingga apa yang dimaksudkan oleh si penulis atau orang yang menyatakan dapat dimerngerti oleh orang lain dengan tepat. Untuk itu diperlukan kesepakatan cara menyatakan pipa. Sesuai dengan kesepakatan yang ada dikalangan orang-orang pipa, cara menyatakan pipa adalah sebagai berikut sesuai dengan urutannya:

-Pipa -Ukuran Nominal -Berat Pipa -Jenis Pipa -Jenis Ujung -Bahan Pipa Contoh:

PIPE 4” sch 40 smls BE ASTM A106 Gr.b

Pipa Bahan Pipa

Ukuran Nominal Jenis Ujung Berat Pipa Jenis Pipa

Beberapa data tentang pipa dapat dilihat pada tabel halaman belakang. Tabel tersebut diambil dari beberapa buku referensi dan katalog dari produsen pipa.

2.2.7 Pengetahuan Bahan Pipa

Pemahaman akan karakter pipa merupakan suatu hal yang penting untuk dapat merancang suatu sistem perpipaan yang baik dan benar sehingga dapat mengurangi resiko kegagalan operasi dan kecelakaan yang dapat ditimbulkan oleh sistem perpipaan tersebut. Aplikasi pipa pada berbagai bidang kehidupan baik industri maupun rumah tangga tentunya memiliki kondisi serta syarat-syarat yang berbeda pula. Hal ini tentunya akan sangat menyulitkan bagi mereka yang hendak merancang suatu jalur perpipaan apabila tidak memahami dengan baik sifat pipa itu sendiri. Perancangan pipa yang tanpa didasari dengan ilmu pengetahuan yang benar akan mengakibatkan kerugian yang sangat besar. Kerugian yang mungkin timbul akibat dari kesalahan desain tersebut dapat berupa kerugian materi atau bahkan jiwa. Dengan demikian adalah perlu bagi para desainer untuk mengetahui dan memahami dengan baik karakter pipa-pipa yang akan mereka desain. Salah satu cara untuk dapat mengetahui reaksi pipa dalam berbagai kondisi dan operasi adalah dengan cara mempelajari sifat-sifat bahan pipa. Setiap bahan di alam mempunyai karakteristik yang berlainan dengan berbagai sisi kelemahan dan kelebihannya masing-masing. Beberapa sifat material yang perlu untuk diketahui diantaranya adalah sifat kimia, mekanik dan fisik.

Demikian juga hal-hal yang menjadi sumber kegagalan suatu bahan telah lama dan terus diteliti untuk mendapatkan sifat bahan terbaik untuk berbagai kondisi operasi yang diperlukan sehingga mengurangi resiko kegagalan yang terjadi. Kegagalan-kegagalan tersebut diantaranya juga disebabkan oleh cacat pada bahan selain bentuk geometri yang juga merupakan hal penting untuk diketahui. Pembebanan yang berlebih dan kesalahan bentuk dapat juga mempercepat usia pipa.

Pemilihan bahan untuk aplikasi perpipaan merupakan suatu proses yang membutuhkan pengetahuan tentang karakter material yang sesuai dengan tujuan pemakaian. Bahan yang terpilih harus sesuai dengan jenis fluida dan mampu bertahan dalam kondisi yang menuntut temperatur dan tekanan yang aman selama operasi. Kekuatan bahan harus sesuai untuk pemakaian jangka panjang, dan mampu bertahan dalam kondisi operasi yang bervariasi seperti perubahan panas atau siklus mekanik. Temperatur kerja yang ekstrim dapat meningkatkan resiko seperti pecah atau patah pada temperatur rendah dan kekuatan mulur yang berkurang serta ketahanan terhadap oksidasi yang berkurang.

Sementara itu lingkungan sekitar pipa atau komponen perpipaan juga harus dipertimbangkan. Penurunan sifat-sifat material atau kehilangan efektifitas menahan beban dapat terjadi akibat korosi, erosi atau bahkan kombinasi dari keduanya. Sifat alami unsur-unsur yang terkandung dalam pipa juga merupakan faktor yang penting. karakter proses pembuatan juga perlu diperhatikan. Kemampuan berubah bentuk, kecocokan untuk dilas atau metoda penyambungan lain, kemudahan perlakuan panas dan keseragaman serta kesatbilan struktur mikro juga sifat-sifat material pipa memberikan sumbangan dalam pemilihan pipa yang ekonomis. Pemilihan material harus diarahkan pada jenis material yang paling ekonomis dan memenuhi syarat-syarat yang diperlukan untuk kondisi operasi, standard, serta kode yang ada.

Kode konstruksi dan desain yang dipakai seperti ASME Boiler and Pressure

Vessel Code dan ASME B31 Pressure Piping Code mengatur bahan yang tepat untuk

sistem perpipaan yang sesuai dengan hasil penelitian mereka. Kode-kode ini mengatur aturan-aturan desain, tegangan desain yang diijinkan, dan beberapa sifat-sifat yang dibutuhkan untuk memenuhi desain operasi. Meskipun demikian, informasi yang tersedia umumnya hanya cocok dan dimaksudkan untuk memastikan kondisi operasi yang aman pada temperatur tinggi. Kode-kode ini tidak secara langsung dan jelas menyatakan penurunan faktor-faktor lingkungan dan bahan yang harus dipertimbangkan oleh para desainer untuk mendapatkan sistem perpipaan yang tidak hanya aman saat kondisi operasi tetapi juga menawarkan keandalan fungsi dan masa pakai yang lama. Dengan demikian, perancangan yang hanya mengandalkan kode tersebut saat melakukan pemilihan bahan terkadang dapat mengarah pada usia pakai sistem perpipaan yang prematur.

Secara umum pipa dibuat dengan bahan dasar:

• Logam, misal: baja karbon, baja tahan karat, aluminium, tembaga, titanium dll. • Nonlogam, misal: plastik, beton.

2.3 PENGETAHUAN BAHAN LOGAM 2.3.1 Sifat-Sifat Bahan Logam

Sifat-sifat bahan pipa dapat diketahui dan diprediksi dengan mempelajari sejumlah sifat bahan. Untuk mengetahui bagaimana suatu material merespon suatu kondisi yang mengenainya adalah dengan melihat sifat-sifat komponen atom yang membentuknya. Logam biasanya dibentuk oleh struktur kristal, yang terdiri dari

lapisan-lapisan yang teratur. Komponen paling kecil dari struktur kristal suatu bahan disebut sel, yang merupakan balok-balok geometri paling kecil yang ada pada bahan. Sebagai contoh besi dan paduannya dibentuk oleh 2 unit sel yaitu struktur Body

Centered Cubic (BCC) dan Face Centered Cubic (FCC), Seperti yang terlihat pada

gambar berikut:

Gambar 2.1. Struktur kristal paling umum yang terdapat pada logam serta paduannya. (a) Face

centered cubic (FCC); (b) Body centered cubic

(BCC); (c) Hexagonal

close packed (HCP).

(a)

(b)

(c)

Ref: Piping Handbook 7th Edition, A.126

Mereka dibedakan berdasarkan atom-atom yang tersusun secara berulang dalam pola yang sama. Struktur Body Centered Cubic diwakili oleh sebuah kubus yang memiliki 8 atom disetiap sudutnya, serta satu atom berada di pusat kubus. Face

Centered Cubic diwakili oleh atom-atom yang berada disetiap sudut dari 8 sudut

serta satu terletak di bagian tengah tiap sisi kubus. Struktur kristal secara alami diasumsikan mengatur beberapa sifat bahan. Sebagai contoh bahan FCC pada umumnya lebih liat dibanding bahan BCC. Hal ini dikarenakan kristal FCC merupakan struktur kristal terkuat ikatannya diantara struktur yang lain, dan mengijinkan lebih banyak atom untuk saling bergerak dengan sedikit tahanan. Bahan logam biasanya terdiri dari struktur kristal ini dan struktur kristal tersusun lainnya. Beberapa logam sebagian besar logam besi akan mengubah struktur kristal mereka sesuai dengan perubahan atau perbedaan temperatur. Selain karena faktor temperatur, struktur juga dapat berubah bila unsur-unsur lain ditambahkan ke dalam logam. Perubahan ini digunakan serta dimanfaatkan oleh para ilmuwan untuk merekayasa dan mengembangkan sifat-sifat bahan yang penting sesuai dengan kebutuhan pemakaian seperti kemampuan perlakuan panas pada baja carbon dan baja paduan rendah. Karakter atom-atom tersebut merupakan sifat-sifat dasar bahan teknik yang secara garis besar dapat dikategorikan menjadi:

• Sifat kimia • Sifat mekanik • Sifat fisik

2.3.1.1 Sifat Kimia Logam

Sifat kimia logam didefinisikan sebagai karakter logam yang dipengaruhi oleh unsur-unsur yang terkandung dalam persenyawaan bahan. Hal ini biasanya diukur dengan melihat serta menghitung persentase berat atom-atom dari unsur-unsur yang terdapat pada logam. Logam biasanya tidak digunakan dalam kondisi murni. Sebaliknya, unsur-unsur sekunder ditambahkan dengan sengaja dengan tujuan untuk meningkatkan atau merekayasa sifat mereka. Penambahan unusr-unsur sekunder ini disebut mempadukan. Sementara unsur-unsur yang ditambahkan dibedakan berdasarkan ukuran relatif atom-atom.

Atom-atom yang lebih kecil ukurannya dari atom logam dasar atau utama akan menempati ruang-ruang antar atom logam pada daerah batas yang disebut unsur paduan tambahan. Karbon yang ditambahkan ke dalam besi yang kemudian menghasilkan baja adalah contoh yang paling umum. Atom-atom yang berukuran lebih besar akan menggantikan atau menggeser kedudukan atom-atom unsur utama. Yang disebut unsur paduan pengganti contohnya adalah seng yang menggeser posisi atom-atom unsur tembaga pada tembaga paduan menghasilkan kuningan. Dan timah putih menggantikan atom-atom tembaga mengahsilkan padauan perunggu.

Logam –logam murni pada umumnya memiliki kekuatan yang lemah. Dengan menambahkan unsur-unsur paduan akan meningkatkan kekuatan logam karena batas ikatan atom lokal diregangkan oleh atom-atom asing sehingga menciptakan rintangan yang lebih besar dan luas bagi saling meluncurnya atom-atom yang saling berseberangan pada saat terjadinya efek plastis. Hal ini terdapat tidak hanya pada unsur paduan tambahan tetapi juga pada pengganti. Sifat akan kekuatan biasanya ditingkatkan pada bahan bahan yang mempunyai keuletan yang rendah. Paduan yang tepat ditambah dengan process pengerjaan yang benar serta perlakuan panas yang benar akan menghasilkan sifat-sifat material yang optimal.

Selain itu penambahan unsur-unsur pada logam ditujukan untuk memperbaiki atau merekayasa karakter oksidasi atau korosi logam-logam tersebut serta untuk memperbaiki kemampuan bahan atau logam untuk dibentuk, dikerjakan atau

diproduksi (misal dikerjakan dengan mesin) serta sifat-sifat elektris diantara pengaruh lainnya. Meskipun demikian, perlu diketahui bahwa persenyawaan beberapa unsur logam disatu sisi mengoptimalkan sifat yang diinginkan sementara disisi lain menurunkan sifat-sifat yang lain.

Baja karbon yang merupakan bahan konstruksi yang paling umum selalu mengandung unsur-unsur karbon, mangan, fosfor, sulfur dan silikon dalam komposisi yang bervariasi. Sejumlah kecil unsur-unsur lain dapat ditemukan tercampur pada logam utama melalui fasa gas pada saat proses pembuatan baja (hidrogen, oksigen, nitrogen) atau tercampur pada saat masih berupa bijih besi/skrap yang digunakan sebagai bahan baku pembuatan baja (nikel, tembaga, molibden, krom, timah putih, antimun, dsb). Penambahan unsur-unsur karbon dengan kuantitas yang tinggi akan menghasilkan kekuatan dan kekerasan yang tinggi tetapi terjadi kerugian pada penurunan kemampuan untuk dibentuk dan dilas. Sejumlah besar penelitian telah mengarah pada pengembangan logam-logam umum standard yang digunakan pada desain piping proses maupun konstruksi. Dengan demikian batas-batas spesifikasi harus diperhatikan untuk memastikan keandalan kemampuan untuk dapat diprediksi dan pengulangan pengembalian sifat-sifat material.

2.3.1.2 Sifat Mekanik Logam

Merupakan karakter respon bahan terhadap gaya yang diterimanya. Sifat-sifat bahan digolongkan menjadi 2 bagian kekuatan dan keuletan. Beberapa sifat bahan yang lain seperti ketangguhan tidak berhubungan dengan kedua sifat kekuatan dan keuletan. Sifat-sifat lain yang banyak diketahui dan dipakai sesuai definisi ASTM adalah seperti berikut:

Gage length

Stretched gage length

2 1/4”

½”± 0.01” Minimum radius recommended 3/8” but not less than 1/8” permitted.

Parallel section

2”±0.005” gage length for elongation after fracture

1. Modulus Elastisitas. Adalah

rasio tegangan normal terhadap regangan yang terjadi sebagai akibat tegangan tarik dan tekan yang timbul. Rasio ini berupa

garis lurus dalam area tegangan, yang Gambar 2.2. Uji tarik sebuah spesimen. Ref: Piping Handbook 7th Edition, A.129

dikenal dengan hukum hooke. Sifat bahan pada area ini elastis (bila beban yang diberikan dihilangkan maka bahan akan kembali ke bentuk aslinya tanpa tegangan). Nilai dari batang pada area elastis disebut modulus elastisitas. Modulus elastisitas diukur dengan menggunakan test tarik, test yang paling banyak dipergunakan dalam teknik bahan. Test tersebut dilakukan dengan memberikan beban yang bertambah secara perlahan baik beban tarik maupun beban tekan, pada sebuah mesin, sampai mencapai standard spesimen. Beban yang diberikan terus diamati apakah terjadi perpanjangan atau perpendekan. Besaran pengukuran ini direpresentasikan pada sebuah sumbu yang disebut kurva tegangan-regangan. Modulus elastisitas serta sifat kekuatan bahan lainnya didapat dari kurva ini.

2. Kekuatan Mulur. Bila suatu spesimen dibebani lebih dari nilai dimana

sifat-elastis dapat dipertahankan, spesimen akan mengalami perubahan bentuk plastis. Sebagian besar material tidak mengalami perubahan secara drastis dari elastis murni menjadi bersifat plastis, namun akan mengalami perubahan transisi secara perlahan seperti yang terlihat pada kurva atau knee pada kurva tegangan-regangan.

Gambar 2.3. Kurva tegangan vs regangan.

3. Kekuatan Tarik Maksimum. Bila beban terus ditingkatkan secara konstan bahan

akan terus meregang hingga luas penampang material akan terus berkurang yang mengakibatkan material tidak lagi mampu menahan beban selanjutnya. Kekuatan tarik maksimum merupakan beban maksimum dibagi luas penampang spesimen.

4. Perpanjangan Dan Pengurangan Luas Penampang. Keuletan material dapat

diketahui dengan mengukur panjang dan diameter minimum sebelum dan sesudah pengujian tarik. Regangan spesimen diwakili dengan persentase perpanjangan dan dihitung dengan cara berikut:

Persen perpanjangan = (Panjang akhir - Panjang awal) x 100

Panjang awal ………….. pers. 2.1 (Pers. 1

)

Diameter benda uji akan berkurang, neck-down, pada bahan yang ulet. Ukuran standard lain dari keuletan adalah pengurangan area benda uji, seperti berikut:

Persen pengurangan area =

Luas penampang asli

(Luas penampang awal - Penampang akhir) x 100

(Pers. 2

)

……..Pers. 2.2

5. Kekerasan. Merupakan ukuran kemampuan bahan untuk menolak perubahan

bentuk, biasanya ditentukan oleh tes/uji standar dimana permukaan yang menahan alat penguji dapat diukur. Test

kekerasan yang paling umum dilakukan oleh indentor dengan jenis serta ukuran, dan sejumlah pembebanan tertentu. Angka kekerasan merupakan angka yang tidak berdimensi. Dua metoda pengujian kekerasan yang paling umum adalah kekerasan Brinell dan kekerasan Rockwell, yang masing-masing memiliki karakteristik yang berbeda.

St re ss S t r ain O A R m r n

Offset method of determining yield strength

Gambar 2.4. Metoda menentukan batas lumer.

6.Ketangguhan. Adalah kemampuan material untuk menahan patah getas.

Patah/pecah tiba-tiba terjadi pada beberapa logam tertentu bila beban diberikan dengan cepat. Kemampuan bahan untuk dapat menahan pecah getas tersebut merupakan ukuran dari ketangguhannya. bahan dengan keuletan yang tinggi (material yang memiliki struktur kristal FCC) dapat bertahan pada temperature yang beragam. bahan lain seperti material baja karbon yang memiliki struktur kristal BCC, memiliki nilai ketangguhan yang tergantung pada temperature logam yang timbul pada saat diberikan beban. Pada logam jenis ini, transisi dari sifat getas ke ulet terjadi pada batas temperatur yang sempit. Dua metoda yang paling umum yang digunakan untuk mengukur ketangguhan adalah test impact Charpy. Pengujian Charpy menggunakan specimen kecil yang dikerjakan dengan mesin serta dibuat takikan yang kemudian akan dibebani oleh pendulum (gambar 2.7).

170 160 150 140 130 120 110 110 100 100 90 90 80 80 70 70 40 60 60 30 50 50 20 10 40 75 125 175 225 275 325 375 425 Tens ile s treng th v ersu s B rinel l har dnes s nu mbe r Roc kwell “B” vs

Brinell num

ber (100 kg loa d 1/16” ball) Rock well “ C” vs B rinell num ber (150 kg lo ad, 120 0 diamond c one)

Brinell hardness number (3000 kg load, 10 mm ball)

R oc kw el l “ B ” a n d “ C ” num be rs T e ns il e s tre ngt h, 1000 l b , pe r sq i n . Note : To obtain tensile strength corresponding to a given Rockwell number, use chart to find

equivalent Brinell number, then read from upper graph

Gambar 2.5. Tabel konversi kekerasan Brinell dan

Rockwell pada baja.

Energi yang hilang pada pendulum saat mematahkan specimen (gambar 2.6) diukur dalam kilojoules atau ft.lb gaya, yang juga merupakan ketangguhan yang dimiliki oleh specimen. Karakter tumbukan dengan temperatur dapat dilihat pada gambar 2.8. Test Drop Weight pada prinsipnya sama hanya saja spesimen yang digunakan berukuran jauh lebih besar dengan takikan las yang getas sebagai awal pecahan (gambar 2.9). STRIKING EDGE SPECIMEN CENTER OF STRIKE 1 mm rod (0.039”) ANVIL 80 2 40 mm (1.574”)

Charpy V-notch specimen placement during strike by testing anvil. (ASTM specification E23.)

Gambar 2.6. Uji Charpy.

Ref: Piping Handbook 7th Edition, A.134

Sebuah beban dijatuhkan dari ketinggian ke spesimen yang telah didinginkan atau dipanaskan hingga temperature pengujian. Pengujian menentukan nilai

nil-ductility transition temperature (NDTT), yang didefinisikan sebagai temperatur

spesimen saat tumbukan, retakan merambat ke seluruh lebar spesimen. Temperatur transisi getas Charpy serta Drop Weight NDTT keduanya merupakan desain yang perlu dipertimbangkan pada bahan yang memiliki ketangguhan rendah serta pada bahan yang mengalami temperatur kerja yang rendah. Pada Pressure Vessel And

Piping Desain Codes, pembatasan diberikan pada bahan di atas nilai Charpy atau

NDTT. Bahan yang mengalami temperatur kerja di atas temperatur ini biasanya cukup untuk menghindari kegetasan serta kegagalan.

55 m m O n s ub s iz e s pe c im e ns t he l e n gt h , n ot c h a n gle , a nd no tc h ra d ius a re c on s tant ( s ee f ig 6 ); de p th ( D ), no tc h (N ), a nd widt h ( W ) v a ry a s i nd ic at e d bel ow . W N D Gr in d o p p o s it e s id e pa rall el an d 90 to adj ac en t s id e s 2. 5 m m 2 m m 1 m m 0. 6 1 m m 7. 5 m m 1 0 m m 20 m m 10 m m 5 m m 5 m m 3 mm Not e 1 - C ir c le d s p ec im en is t h e s ta nd ar d s pec im e n ( s ee f ig . 6) Not e 2 - P er m is s ib le v a ri a ti ons s h a ll be as f o llows : Cr o s s s e c ti o n di m e ns io ns ± 1 % o r 0 .0 75 m m , wh ic he v e r s m a lle r R a d iu s o f n o tch ±0 .0 2 5 mm D e p th o f n o tc h ± 0 .0 2 5 m m ii F in is h r e qu ir e m e nt s 2µ m o n no tc h s u rf a c e an d o pp os it e f a c e ; 4 µ m on ot h er t w o s u rf ac es ‘’ 0. 2 5 m m r a d 45

Ref: Piping Handbook 7th Edition, A.133

7. Ketahanan Lelah. Adalah kemampuan bahan untuk menahan retakan awal dan

beban selanjutnya yang berulang-ulang diukur dengan ketahanan lelahnya. Beberapa metoda uji standard telah dikembangkan untuk menguji logam, yang dibentuk oleh mesin menjadi suatu bentuk khusus, yang menerima beban berulang. Beban diberikan secara umum melalui penekukan, cantilever, dan beban tarik serta tekan pada sebuah mesin penguji. Tegangan maupun regangan dapat diberikan untuk melihat reaksi bahan. Informasi yang paling banyak mewakili data-data test kelelahan adalah kurva S-N, dimana S adalah tegangan yang dibutuhkan untuk membuat benda uji mengalami kegagalan dengan memberikan sejumlah siklus pembebanan (N). (gambar 2.11a). pengujian ini biasanya dilakukan pada permukaan spesimen yang halus, meskipun demikian mereka juga dapat dilakukan dengan mekanisme pemusatan tegangan seperti pembuatan takikan oleh mesin pada permukaan spesimen. Efek dari pemusatan tegangan pada siklus lelah dapat juga diprediksi dari kurva spesimen halus S-N dengan menghitung jumlah tegangan pada bentuk tertentu serta memotong kurva pada titik sumbu tegangan.

40 20 15 0 T o ta l e n er gy a b so rb ed Increasing Testing temperature

Transition temperature range

Average curve

Transition temperature (based on 15ft.lb.value)

Transition temperature range and transition temperature in Charpy impact test

Ref: Piping Handbook 7th Edition, A.134

2. 00" 5.00" 0. 75 " 0.12" 0. 20 " 1/16” m ax 0.075”

Notc hed Weld Bead Surfac e Grind

Drop-weight test specimen with brittle weld deposit on specimen face; machined notch to act as crack starter.

mpact load applied from side opposi I

s

te wel deposit. (ASTM pecification E208)

Ref: Piping Handbook 7th Edition, A.135

Gambar 2.9. Spesimen uji Drop-Weight (Beban jatuh)

dengan bahan tambah las getas.

Ref: Piping Handbook 7th Edition, A.135

Pada saat beban yang diberikan menurun, baja ferrit menunjukkan titik dimana sejumlah siklus dapat diserap tanpa mengalami kegagalan. Tingkatan tegangan ini disebut batas daya tahan. Banyak dari sebagaian besar logam tidak menunjukkan karakter ini, tetapi sebaliknya menunjukkan peningkatan sejumlah siklus kegagalan dengan beban siklus yang menurun (gambar 2.11b). Ketahanan lelah suatu bahan pada tegangan yang diberikan atau jangkauan regangan merupakan fungsi sejumlah variabel, termasuk dianataranya kekuatan dan keuletan bahan. Hasil yang diperoleh dapat jauh berbeda untuk jenis permukaan yang berbeda, meskipun dari bahan yang sama (gambar 2.10), kebersihan bagian dalam bahan, tujuan pengujian spesimen, dan tingkat tegangan sisa, diantara faktor-faktor lain. Variasi pada lingkungan pengujian juga dapat mempengaruhi hasil pengujian (gambar 2.12). oleh sebab itu, pengujian lelah akan menghasilkan karakter yang berbeda-beda.

Kurva desain lelah dibuat berdasarkan data-data pengujian yang dilakukan dengan memberikan batas-batas keamanan yang luas. Pada kode desain US, kurva desain lelah umumnya dibuat dengan mengambil kurang dari 1/20 kali siklus kegagalan, atau ½ dari tegangan yang mengakibatkan kegagalan. Kurva yang baru dibuat dengan mengambil batasan bawah dari dua kurva faktor tersebut.

Ketika mempertimbangkan desain kelelahan logam, batas keamanan lanjutan seringkali diberikan untuk menghadapi siklus kegagalan pada amplitudo tegangan yang diberikan. Sebagai contoh, apabila suatu bahan terus menerus mengalami siklus tegangan dengan jangkauan yang sama, batas desain pada siklus yang diijinkan dapat sesuai dengan usia siklus dikalikan dengan faktor seperti 0.8. hal ini merupakan batas keamanan umum yang diberikan pada desain bejana dan pipa. Sebagai sesuatu yang normal, komponen mungkin mengalami variasi siklus tegangan yang beragam, pada temperatur yang beragam pula, selama masa pakai mereka. Efek dari susunan siklus parameter ini terhadap usia lelah dapat diestimasi dengan melakukan pendekatan pada life fraction summation. Pada perhitungan desain, persentase usia untuk melakukan siklus pada tegangan tertentu dihitung menurut rasio jumlah aktual siklus operasi dengan jumlah total siklus yzng mengalami kegagalan pada jangkauan tegangan tertentu. Perhitungan ini dilakukan untuk semua jangkauan tegangan. Pecahannya kemudian dihitung dengan dijumlah serta dibandingkan dengan batas desain (1.0 tanpa batas keamanan, atau 0.8 atau beberapa nilai lain tergantung pada faktor keselamatan yang diberikan).

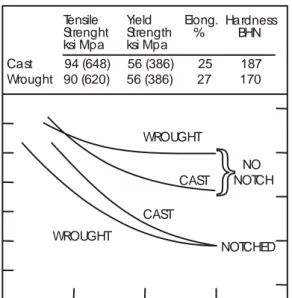

104 20 25 150 200 250 300 350 30 35 40 45 50 55 105 106 107 108 M A X IM U M S TR E SSE S K si M A X IM U M S TR E SSE S M p a CYCLES TO FAILURE WROUGHT WROUGHT CAST CAST NO NOTCH NOTCHED Tensile Strenght ksi Mpa Yield Strength ksi Mpa Elong. % HardnessBHN Cast 94 (648) 56 (386) 25 187 Wrought 90 (620) 56 (386) 27 170

Fatigue characteristis ( curve) for cast and wrought 1040 steel in the normalizedand tempered condition, both notch and unnotched. R.R. Moore rotating beam test, K = 2.2 (Atlas of fatigue kurve, ASM)

S-N

t

Gambar 2.10. Karakteristik lelah baja tuang dan

tempa 1040 pada kondisi normalizing & tempering.

0 10 100 101 102 103 104 105 106 107 20 30 40 50 60 70 80 90 100

Num ber of c yc les to frac ture

(a)

Fatigue lim it Infinite life region Finite life region

(no spec im en frac tured) Frac ture region (all spec im en frac tured)

Fatigue-frac ture band

Pe rce n ta g e o f frac tu re s tr e n g th 104 105 106 107 108 Ferrous Nonferrous CYCLES TO FAILURE (N )f ST R E SS A M PL IT U D E ( S) SL

(b)

S-N curves that typify fatigue test result (a) for testing medium-strength steels and (b) showing typical curve shape for ferrous and nonferrous materials. SL is the endurance limit. (Atlas of Fatigue Curves, American Society for Metals, 1986.)

Gambar 2.11. Kurva siklus tegangan&kelelahan bahan (a)

untuk menguji kekuatan baja medium dan (b) untuk bahan besi dan bukan besi.

Ref: Atlas of Fatigue Curve, American Society for Metals, 1986

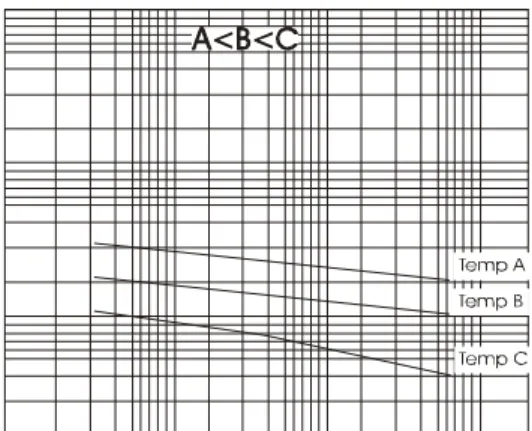

8. Kekuatan Tarik Dan Mulur Pada Temperatur Tinggi. Uji kekuatan tarik

dilakukan dengan meningkatkan temperatur untuk mendapatkan sifat-sifat batas kekuatan tarik maksimum dan batas elastisitas yang potensial pada temperatur di atas temperatur ruangan. Ruangan pemanasan digabungkan dengan mesin penguji kekuatan tarik konvensional dan digunakan alat pengukur regangan khusus, sehingga mampu bertahan pada temperatur uji. Pada umumnya, sejalan dengan kenaikan

temperatur, batas elastisitas dan kekuatan tarik maksimum akan menurun serta keuletan akan meningkat. Mulur adalah perubahan bentuk atau deformasi bahan yang tergantung pada waktu dan terjadi saat bahan mengalami pembebanan pada temperatur yang tinggi. Pengujian dilakukan dengan cara mencekam spesimen, serupa dengan konfigurasi spcimen kekuatan tarik, pada temperatur yang beragam dan beban yang konstan (biasanya menggunakan beratnya sendiri) dan membiarkan specimen memanjang secara perlahan hingga mencapai batas kegagalan maksimum. Cara perlakuannya dijelaskan ASTM specification E.139.

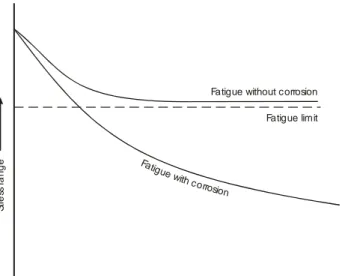

Fatigue without corrosion Fatigue limit

Fatigue w ith corrosion

S tr e ss r a n g e

Number of cycles needed for fracture

Effect of alternating stresses with and without corrosion for ferrous material that normally exhibits an endurance limit. (Atlas of Fatigue Curves, ASM)

Gambar 2.12. Efek tegangan yang berubah-ubah dengan

dan tanpa korosi untuk bahan besi.

Ref: Atlas of Fatigue Curves, ASM

Metoda pengujian yang paling sederhana hanya mencatat tegangan yang diberikan, waktu sebelum hingga mencapai kegagalan dan total perubahan panjang hingga mencapai kegagalan. Hal ini disebut pengujian tegangan putus. Bila pengukuran regangan versus waktu dilakukannya pengujian dilakukan secara periodik, pengujian tersebut disebut pengujian pengujian mulur-putus. Representasi regangan mulur dan waktu ditunjukkan oleh gambar 2.14, tiga tingkat kejadian mulur dinyatakan dalam diagram. Pada awal pembebanan regangan seketika terjadi. Hampir secara tiba-tiba, laju mulur regangan yang terakumulasi tinggi namun secara perlahan menurun. Pengujian selanjutnya berkembang menjadi tahap dimana laju peregangan melambat dan berubah konstan untuk waktu yang cukup lama.

Pada akhirnya dengan menurunnya pembebanan pada penampang bearing specimen akibat terjadinya peregangan dan pencekikan, tegangan yang diberikan mulai mengalami peningkatan secara konstan, seperti halnya laju mulur, sampai terjadinya kegagalan. Tiga area ini dinamakan tahap mulur primer, sekunder dan tersier. Tujuan dari perencanaan desain adalah untuk menghindari tahap ketiga tersebut, dimana akumulasi regangan sangat cepat terjadi dan sifat bahan sulit diprediksi.

St

re

ss

Time to rupture

Typical stress-to-rupture curves

Gambar 2.13. Kurva tegangan dan

patahan.

Ref: Piping Handbook 7th Edition, A.139

Hours of test E lo nga ti on c re ep st ra in

First stage second stage constant deformation Third or rupture stage To rupture To rupture Rate X Stress X Rate Y Stress Y Rate Z Stress Z B B’ B” A A’ A” C C’ C” D D’ 0

Creep time versus elongation curves at a given temperature

Gambar 2.14. Kurva waktu mulur vs perpanjangan.

Ref: Piping Handbook 7th Edition, A.138

Setelah mengumpulkan sejumlah data titik putus, data secara garis besar direpresentasikan sebagai kurva tegangan putus. Masing-masing kurva mewakili waktu yang dibutuhkan hingga terjadinya kegagalan pada tegangan serta temperatur

yang bervariasi. Sifat lain yang menguntungkan yang dapat diukur dalam pengujian ini adalah laju mulur selama tahap kedua terjadinya mulur pada tegangan dan temperatur tertentu. Hal ini bersamaan dengan waktu yang diperlukan hingga terjadinya tahap mulur ketiga merupakan sifat yang berguna bagi para perancang serta digunakan untuk menentukan tegangan tarik desain yang diijinkan pada kode desain. Logam yang mengalami mulur akan mengalami sejumlah besar kerusakan struktur mikroskopis. Kerusakan terlihat pada mulanya sebagai lubang-lubang kecil, yang muncul pada batas-batas butiran logam, terutama pada tiga titik pertemuan batas butiran. Kerusakan selanjutnya meluas dengan semakin banyaknya lubang-lubang pada batas-batas butiran hingga akhirnya mereka merambat membentuk retakan mikro. Yang pada akhirnya membentuk retakan makro yang mengarah pada kegagalan komponen logam.

2.3.1.3 Sifat-Sifat Fisik Logam

Sifat fisik adalah kemampuan bahan untuk mempertahankan karakter fisik bahan. Beberapa sifat fisik yang penting pada bahan adalah kerapatan, konduktifitas panas, ekspansi panas dan panas jenis.

1. Panas Jenis. Merupakan rasio massa suatu bahan terhadap volumenya. Pada

desain perpipaan dan bejana tekan, kerapatan suatu bahan konstruksi per satuan luas penampang seringkali menjadi pertimbangan yang sangat penting.

2. Konduktifitas Panas. Adalah kemampuan bahan untuk dapat menghantarkan

energi dalam bentuk panas dari temperature tinggi ke temperature rendah. Kemampuan menghantarkan panas biasanya dinyatakan sebagai koefisien konduktifitas panas (k), yang satuannya adalah kuantitas panas yang dihantarkan melalui suatu media berketebalan tertentu dibagi satuan waktu, satuan luas serta satuan perbedaan temperature. Semakin kecil nilai k, semakin besar tahanan yang harus dihadapi energi panas yang mengalir pada bahan tersebut. Insulator yang baik adalah bahan yang memiliki nilai koefisien konduktifitas panas yang kecil.

Konduktifitas merupakan fungsi dari temperature bahan. Sebagai contoh, koefisien konduktifitas panas baja karbon menurun sejalan dengan meningkatnya temperature, sehingga menurunkan kemampuannya untuk menghantarkan energi panas. Sementara itu baja austenit mempunyai sifat sebaliknya. meskipun demikian

penggunaan mereka lebih sedikit dibanding baja karbon dalam system perpipaan normal.

3. Ekspansi Panas. Dinyatakan sebagai koefisien ekspansi linier, adalah rasio antara

perubahan panjang yang terjadi setiap perubahan temperatur dengan panjang normal pada temperatur standard (seperti temperatur ruangan, atau titik beku air).

4. Panas Spesifik. Merupakan ukuran kuantitas panas yang diperlukan untuk

menaikkan temperatur bahan sebesar satu derajat.

2.3.2 Kekuatan Dan Tegangan 2.3.2.1 Kekuatan

Adalah kemampuan bahan dalam mempertahankan penyimpangan atau perubahan bentuk. Kekuatan suatu komponen biasanya berdasarkan beban maksimum yang dapat ditahan sebelum kegagalan terjadi. Bila dalam tegangan yang kecil perubahan bentuk permanen terjadi.

2.3.2.2 Tegangan

Adalah rasio antara beban yang diberikan pada material atau bahan dan luas permukaan yang terpengaruh. Tegangan juga didefinisikan sebagai tahanan internal atau gaya reaksi yang diberikan material terhadap pengaruh gaya atau beban eksternal. Gaya-gaya reaksi ini cenderung mengembalikan partikel-partikel atom ke posisi normal mereka. Total tahanan yang dibangkitkan setara dengan beban atau gaya eksternal yang mengenainya. Meskipun tidak mungkin untuk mengukur intensitas tegangan, namun beban eksternal dan luas permukaan yang dikenai beban dapat diukur.

Tegangan (S)/(

σ

) dapat ditulis dalam persamaan beban atau gaya dibagi luas permukaan penampang (A) yang tegak lurus terhadapnya, seperti berikut:σ

= F/A ...pers. 2.32.3.2.2.1 Tegangan Tarik

Adalah tegangan yang timbul sebagai akibat pembebanan tarik, dimana gaya yang diberikan pada material saling menjauh atau partikel logam dikondisikan untuk saling melepaskan diri.

F F

A

Gambar 2.15 Gaya tarik bekerja pada batang.

2.3.2.2.2 Tegangan Tekan

Adalah tegangan yang timbul sebagai akibat pembebanan tekan, dimana gaya yang diberikan kepada material atau bahan saling mendekat atau partikel logam dikondisikan untuk saling menyatu.

F F

A

Gambar 2.16 Gaya tekan bekerja pada batang.

2.3.2.2.3 Tegangan Geser

Terjadi bila dua bagian dari material cenderung untuk saling menggunting sebagai akibat pembebanan geser, dimana arah gaya melintang terhadap material seperti pada gambar.

F

F A

Gambar 2.17 Gaya geser bekerja pada batang.

2.3.2.3 Regangan

Adalah bila suatu logam dikenai suatu beban/gaya, maka logam akan mengalami penyimpangan dan perubahan bentuk walaupun begitu kuatnya logam

ataupun begitu ringannya beban. Besarnya penyimpangan atau perubahan bentuk ini dikenal dengan regangan (strain). Bila beban yang diberikan kecil, penyimpangan kemungkinan akan hilang jika beban ditiadakan. Jika penyimpangan hilang serta logam kembali ke ukuran asalnya , regangan ini disebut regangan elastis. Regangan elastis merupakan perubahan dimensi transisi yang hanya timbul bila tegangan diberikan dan menghilang bila tegangan ditiadakan.

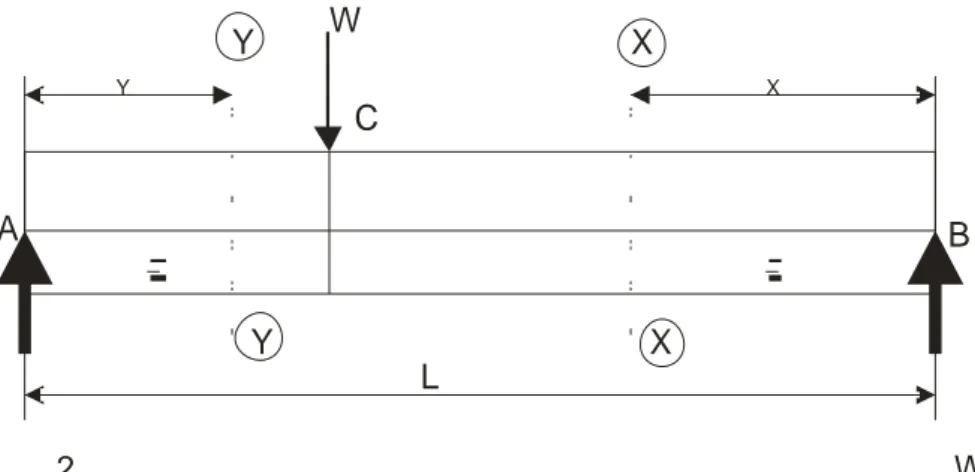

2.4 KONDISI BENDA SAAT DIBERI BEBAN 2.4.1 Gaya Geser

Gaya geser pada penampang suatu benda yang diberi beban untuk untuk suatu jarak tertentu didefinisikan sebagai jumlah perhitungan aljabar semua gaya yang bekerja apakah pada sisi kiri ataupun kanan penampang pada jarak tersebut.

Pada gambar berikut sebatang benda sepanjang L ditopang pada kedua sisinya AB. Pada benda tersebut diberikan beban W pada jarak L/3 dari penopang A.

W C B X X X Y Y Y R R= =2 3 W 3 W L A

Gambar 2.18 Sebuah benda diberi beban W.

Ref: Structural Mechanics, hal 136

Dari gambar tersebut bila kondisi dianggap dalam keadaan seimbang

Σ

MA = 0, maka didapat:+ R x L = 0B R = B L 3 3 -W x W ...pers. 2.4

Sementara bila

Σ

MB = 0, maka dihasilkan gaya reaksi ke atas sebesar:R = A

3 2W

………...pers. 2.5

Sementara itu penampang x-x yang berjarak x dari penopang sebelah kanan B bila diperhatikan lebih jauh pada titik ini bila kita lihat sisi kanan terdapat gaya ke atas RB yang berusaha untuk memotong benda ini pada penampang x-x. sehingga disimpulkan bahwa gaya geser Fx = RB = W/3.

W C B X X 2 3 W W 3 A X

Gambar 2.19 Gaya geser di penampang x-x besarnya sama dengan gaya reaksi

di titik B.

Ref: Structural Mechanics, hal 137

Demikian halnya gaya geser Fy pada penampang y-y akan menghasilkan gaya sebesar Fy = 2/3 W. Gaya sebesar ini merupakan gaya reaksi pada sisi sebelah kiri dari beban yang mengarah ke atas dan sisi sebelah kiri penampang y-y terdapat gaya yang mengarah ke bawah.

W C B Y Y 2 3 3 W W A Y

Gambar 2.20 Gaya geser di penampang y-y besarnya sama dengan gaya reaksi

di titik A.

Ref: Structural Mechanics, hal 137

2.4.2 Moment Tekuk

Moment tekuk pada penampang suatu benda yang diberi beban untuk suatu jarak tertentu didefinisikan sebagai jumlah perhitungan aljabar semua moment gaya yang bekerja apakah pada sisi kiri ataupun kanan penampang pada jarak tersebut. Untuk lebih memahami definsi tersebut, kita lihat gambar berikut dimana gaya yang bekerja berjarak L/3 dari penopang sebelah kiri.

W C B X X Y Y 2 3 3 3 W W L L A L X Y

Gambar 2.21 Benda mengalami penekukan saat diberi beban W.

Bila kita mengambil sebuah jarak tertentu semisal pada jarak penampang x-x pada sisi sebelah kanan batang, diantara beban yang diberikan dan reaksi penampang sebelah kanan W/3, maka bending moment yang terjadi pada penampang tersebut:

3 M =x . X

W

………...pers. 2.6

Dimana W/3 adalah gaya dan x adalah jarak gaya tersebut.

B B’ X X 3 W

X Gambar 2.22 Gaya reaksi bekerja

pada penampang x-x sebesar W/3.

Ref: Structural Mechanics, hal 140

Sementara pada penampang y-y momen tekuk yang terjadi:

3 M =y . Y 2W ………...pers. 2.7 A A’ 2 3 W Y y y

Gambar 2.23 Gaya reaksi bekerja

pada penampang x-x sebesar W/3.

2.4.3 Tegangan Tekuk

Seperti yang telah dijelaskan sebelumnya, bahwa pada sebuah batang yang diberi beban, maka batang tersebut akan mengalami moment tekuk dan gaya geser secara bersamaan pada setiap titiknya.

W W C B R = W A R = WB L A D a a

Gambar 2.24 Sebuah benda diberi 2 beban W.

Ref: Structural Mechanics, hal 410

W

W

Gambar 2.25 Diagram gaya geser pada gambar 2.23.

Ref: Structural Mechanics, hal 410

Perhatikanlah bahwa tidak terjadi gaya geser pada batang sepanjang CD.

Wxa Wxa

Gambar 2.26 Diagram momen tekuk pada gambar 2.23.

Perhatikan bahwa pada batang sepanjang CD terjadi moment tekuk yang konstan = Wxa dan tidak terjadi gaya geser sama sekali.

Berdasarkan hal-hal tersebut persamaan matematika yang dapat diturunkan adalah:

I y M R E σ = = ………...pers. 2.8

M moment tekuk di sembarang titik, lb.in. I moment area kedua di titik tersebut, in4. σ tegangan tekuk pada titik tersebut, lb/in2. E modulus elastisitas bahan, lb/in2.

R Radius kurva dari kurva netral batang, in.

A B C D E F H G dx Sumbu netral y A B C D θ A’ B’ C’ D’ E’ F’ G’ H’ y

Tegangan tekan maksimum

Tegangan tarik maksimum Kurva netral R = Radius kurva M M R (a) (b) (c)

Gambar 2.27 Sebuah batang yang mengalami penekukan.

a) Sebuah batang mengalami moment tekuk murni. Potongan A-C dan B-D yang berjarak dx.

b) Perbesaran batang ABCD sebelum mengalami penekukan. Efek moment tekuk pada lapisan GH.

c) Perbesaran ABCD setelah penekukan.

Dari gambar tersebut terlihat bahwa

1. Batang mengalami tegangan dalam batas elastis.

2. Penampang transversal tetap rata sebelum dan setelah penekukan. 3. Modulus elastisitas material batang sama pada tegangan tarik dan tekan. 4. Tidak ada tegangan resultan tarik dan tekan pada penampang batang.

5. Lapisan-lapisan pada batang bebas berekspansi ataupun kontraksi secara independen.

Dari persamaan (2.8) didapat:

I y M σ = Sehingga: I y M = . σ ………...pers. 2.9 Bila: I y Z = ………...pers. 2.10

Maka didapat persamaan:

M = Zσ ………...pers. 2.11

M Momen tekuk pada jarak tertentu, lb.in. Z Modulus penampang pipa, in3.

σ Tegangan tekuk, lb/in2.

2.5 KARAKTERISTIK PIPA 2.5.1 Jenis Pembebanan Pipa

Pembebanan yang mempengaruhi sistem perpipaan dapat diklasifikasikan menjadi beban statik dan beban dinamik.

Beban-beban statik meliputi: 1. efek berat

2. efek ekspansi panas dan kontraksi

3. efek penyangga, angkur dan pergerakan lainnya 4. beban karena tekanan luar maupun dalam Beban-beban dinamik meliputi:

1. gaya impact 2. angin 3. gempa bumi 4. getaran

2.5.2 Momen Dan Gaya Pada Sistem Perpipaan

Gaya adalah vector yang memiliki arah serta nilai tekan, tarik dan geser. Moment adalah suatu vector yang memiliki arah serta nilai putar dan tekuk.

Gaya dan momen yang bekerja pada sistem perpipaan memiliki perbedaan sesuai dengan jenis-jenis bebannya, seperti thermal expansion dan berat static.

2.5.2.1 Gaya Centrifugal Yang Timbul Akibat Adanya Elbow

F

Gambar 2.28 Sebuah konstruksi

elbow.

Gaya F yang timbul karena adanya elbow dirumuskan sebagai berikut: F = sin g 2 2A V ρ 2 θ ………...pers. 2.12 Dimana:

A luas diameter dalam pipa, in2. ρ massa jenis fluida, lb/ft3.

V kecepatan aliran, ft/sec.

g percepatan gravitasi, 32,2 ft/sec2. θ sudut tekukan, derajat.

2.5.3 Tegangan Pipa 2.5.3.1 Tegangan Melintang A B F E A B F E Panjang L Tekanan D ia m et er da la m D Ketebalan t Tahanan Dalam = t x L x S Tahanan Dalam = t x L x S Gaya Resultant Luar = PDL (A) (B)

Gaya longitudinal dan tegangan pada silinder berdinding tipis

Ref: Modul Pelatihan Sistem Mekanikal Perpipaan P2M UI

Gambar 2.29 Gaya dan tegangan melintang pada silinder

berdinding tipis.

Gaya yang berusaha memisahkan silinder adalah luas permukaan kali tekanan:

Gaya reaksi di dalam material yang melawan gaya tersebut:

F = SL x t x L x 2 ……….pers. 2.14

Bila kedua persamaan digabungkan:

D x L x P = SL x t x L x 2 ...pers. 2.15

Sehingga didapatkan:

………...pers. 2.16

Dimana:

SL Tegangan melintang pipa, lb/in2.

P Tekanan fluida, lbs.

D Diameter dalam pipa, in.

t Tebal dinding pipa, in.

2.5.3.2 Tegangan Memanjang

Gambar 2.30 Gaya dan tegangan memanjang pada

silinder berdinding tipis.

Ref: Modul Pelatihan Sistem Mekanikal Perpipaan P2M UI

………...pers. 2.17

Gaya reaksi di dalam material yang melawan gaya tersebut:

F = π x D x t x Sc ...pers. 2.18 Bila kedua persamaan digabungkan:

……….pers. 2.19

Sehingga didapatkan:

……….pers. 2.20

Dimana:

SC Tegangan memanjang pipa, lb/in2.

P Tekanan fluida, lbs.

D Diameter dalam pipa, in.

t Tebal dinding pipa, in.

2.5.3.3 Resultan Tegangan

F

F

F

AF

RGambar 2.31 Resultan tegangan pada kampuh las.