III - 1

BAB III

METODE PENELITIAN

3.1 Metode Penelitian

Penelitian ini dilakukan pada bulan Februari sampai bulan Mei 2017. Pada penelitian ini bahan baku yang digunakan dalam pembuatan bioetanol adalah nira aren (Arenga pinnata). Dalam Penelitian ini,

terdapat tiga kondisi yang diamati, yaitu kondisi optimum bagi saccharomyces cereviceae untuk tumbuh sehingga menghasilkan bioetanol tertinggi, kemudian melihat kemampuan dari kalsium oksida (CaO) dan zeolite alam untuk memurnikan bioetanol, serta melihat nilai penurunan masing masing

emisi gas CO (karbon monoksida) dan HC (hidrokarbon) pada kendaraan bermotor Yamaha Mio

Eagle eye tahun 2015 yang dihasilkan dari gasohol tersebut.

Indikator capaian yang terukur dalam penelitian ini adalah diperolehnya waktu optimum bagi

saccharomyces cereviceae untuk menghasilkan konsentrasi bioetanol tertinggi serta diperolehnya suatu nilai penurunan emisi gas CO (karbon monoksida) dan HC (hidrokarbon) yang dihasilkan dari berbagai variasi campuran gasohol sehingga nilai emisi yang dihasilkan tersebut sesuai dengan baku

mutu emisi gas buang kendaraan bermotor yang telah ditetapkan yaitu untuk baku mutu emisi gas CO sebesar 2000 ppm dan emisi gas HC sebesar 4.5 ppm.

3.2 Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Mikrobiologi Fakultas MIPA, Laboratorium Proses Industri Kimia, Teknik Kimia, Fakultas Teknik Universitas Sumatera Utara, dan Laboratorium BTKL Kota Medan.

3.3 Variabel Penelitian

Dalam penelitian ini, variabel yang digunakan adalah variabel berubah dan variabel tidak berubah,

jenis variabel tersebut dapat dilihat sebagai berikut :

3.3.1 Variabel tetap :

1. Nira aren : 5 liter

2. Suhu fermentasi : Suhu ruangan (Manurung.2016)

III - 2

3.3.2 Variabel Berubah :1. Waktu Fermentasi :

a. 1 hari ( 24 jam)

b. 2 hari (48 jam)

c. 3 hari ( 72 jam)

d. 4 hari ( 96 jam)

2. Perbandingan Campuran antara premium dan Bioetanol :

a. 90% Premium ; 10% Bioetanol b. 85% Premium ; 15% Bioetanol c. 80% Premium ; 20% Bioetanol

3.4 Bahan dan Peralatan 3.4.1 Bahan

Dalam penelitian ini, beberapa bahan yang digunakan antara lain sebagai berikut ini : 1. Nira aren

2. S.cerevisiae 3. NPK

4. Premium

5. Kalsium oksida (CaO) 6. Zeolit alam

7. H2SO4 1M 8. Aquades

9. Batu didih

10. Larutan buffer asam basa

3.4.2 Peralatan

Dalam penelitian ini, peralatan yang digunakan adalah sebaga berikut :

1. Fermentor bervolume 5 liter. 2. Seperangkat alat destilasi

3. Oven

4. Kromatografi gas

III - 3

14. Kendaraan bermotor jenis Yamaha Mio GT Eagle Eye tahun 2015 15. Gas Analyzer Merek STARGAS 898 untuk emisi gas CO dan HC

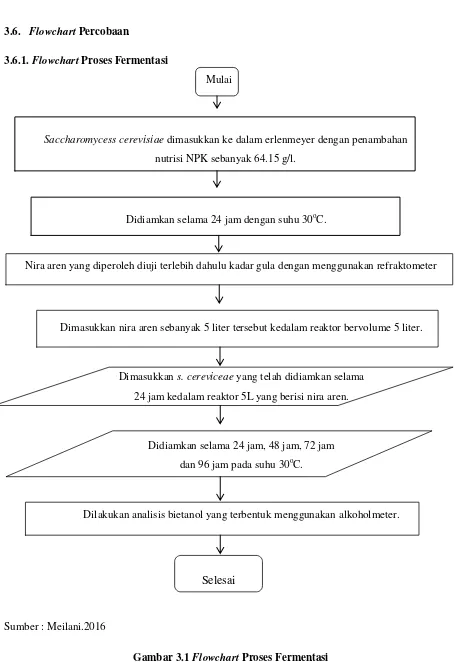

3.5 Prosedur Penelitian 3.5.1 Proses Fermentasi

1. Saccharomycess cerevisiae dimasukkan ke dalam erlenmeyer dengan penambahan nutrisi NPK sebanyak 64.15 g/l.

2. Didiamkan selama 24 jam dengan suhu 30oC.

3. Nira aren yang diperoleh diuji terlebih dahulu kadar gula dengan menggunakan refraktometer.

4. Dimasukkan nira aren sebanyak 5 liter tersebut kedalam reaktor bervolume 5 liter.

5. Dimasukkan saccharomyces cereviceae yang telah didiamkan selama 24 jam tersebut kedalam reaktor 5 liter yang berisi nira aren.

6. Didiamkan selama 24 jam, 48 jam, 72 jam dan 96 jam pada suhu 30oC. 7. Dilakukan analisis bietanol yang terbentuk menggunakan alkoholmeter.

Prosedur proses fermentasi tersebut dapat dilihat pada gambar 3.1.

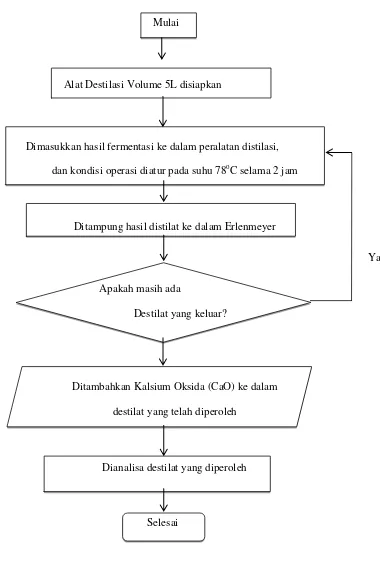

3.5.2 Proses Pemurnian Bioetanol

3.5.2.1 Proses Pemurnian Bioetanol dengan Destilasi Menggunakan Kalsium Oksia (CaO) 1. Peralatan distilasi berkapasitas 5 liter disiapkan.

2. Dimasukkan hasil fermentasi ke dalam peralatan distilasi,. kondisi operasi diatur pada suhu 78 oC

3. Destilat di tampung dalam Erlenmeyer dan diukur volumenya.

4. Ulangi perlakuan diatas, untuk meningkatkan kadar kemurnian bioetanol.

5. Dimasukkan adsorben kalsium oksida (CaO) kedalam larutan bioetanol hasil destilasi yang terdapat di dalam destilator tersebut.

6. Bioetanol yang dihasilkan kemudian diuji kadar kemurniannya menggunakan gas

III - 4

Prosedur proses pemurnian bioetanol dengan menggunakan destilasi azeotrop tersebut dapat dilihatpada gambar 3.2.

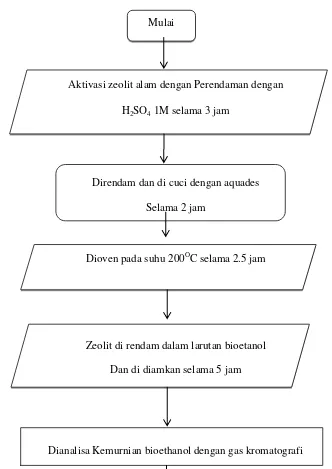

3.5.2.2 Proses Pemurnian Bioetanol dengan Menggunakan Adsorbsen Zeolit Alam

1. Zeolit alam diaktivasi terlebih dahulu dengan menggunakan larutan H2SO4 1M dengan merendam zeolit alam tersebut ke dalam larutan H2SO4 1M selama 3 jam.

2. Kemudian zeolit direndam dan di cuci dengan aquades selama 2 jam 3. Setelah itu zeolit tersebut di oven pada suhu 200oC selama 2.5 jam

4. Setelah kering, zeolit dimasukkan ke dalam erlenmeyer yang berisi bioetanol dan di diamkan selama 5 jam.

5. Dianalisa kemurnian bioetanol yang dihasilkan menggunakan gas kromatografi.

Prosedur proses pemurnian bioetanol dengan menggunakan adsorben zeolite alam tersebut dapat

dilihat pada gambar 3.3.

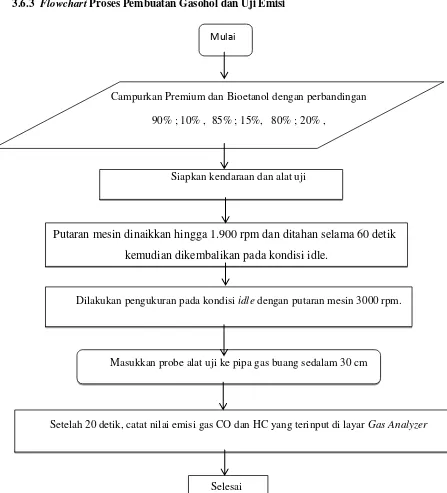

3.5.3 Proses Pembuatan Gasohol dan Uji Emisi

1. Pembuatan bahan bakar gasohol dengan 3 (tiga) variasi perbandingan pencampuran bahan bakar

premium dengan bioetanol, yaitu: a. 90% Premium ; 10% Bioetanol

b. 85% Premium ; 15% Bioetanol c. 80% Premium ; 20% Bioetanol

2. Pengujian emisi gas CO (karbon monokisda) dan HC (hidrokarbon) dilakukan dengan langkah

langkah sebagai berikut :

a. Persiapkan kendaraan yang akan diuji.

b. Persiapkan alat uji yang akan digunakan.

c. Naikkan (akselerasi) putaran mesin hingga mencapai 1.900 rpm sampai dengan kemudian

ditahan selama 60 detik dan selanjutnya dikembalikan pada kondisi idle.

d. Selanjutnya dilakukan pengukuran pada kondisi idle dengan putaran mesin 3000 rpm.

e. Masukkan probe alat uji ke pipa gas buang sedalam 30 cm.

f. Tunggu 20 detik dan dilakukan pengambilan data konsentrasi gas CO dalam satuan persen

(%), dan HC dalam satuan ppm yang terukur pada alat uji.

g. Pengujian dilakukan sekali setiap campuran gasohol yang akan diuji.

III - 5

Selesai

3.6. Flowchart Percobaan

3.6.1. Flowchart Proses Fermentasi

Mulai

Nira aren yang diperoleh diuji terlebih dahulu kadar gula dengan menggunakan refraktometer

Dimasukkan nira aren sebanyak 5 liter tersebut kedalam reaktor bervolume 5 liter.

Dimasukkan s. cereviceae yang telah didiamkan selama 24 jam kedalam reaktor 5L yang berisi nira aren.

Didiamkan selama 24 jam, 48 jam, 72 jam

dan 96 jam pada suhu 30oC.

Dilakukan analisis bietanol yang terbentuk menggunakan alkoholmeter.

Sumber : Meilani.2016

Gambar 3.1 Flowchart Proses Fermentasi Didiamkan selama 24 jam dengan suhu 30oC.

Saccharomycess cerevisiae dimasukkan ke dalam erlenmeyer dengan penambahan

III - 6

3.6.2. Flowchart Proses Pemurnian Bioetanol3.6.2.1 Proses Pemurnian Bioetanol dengan Menggunakan Destilasi Azeotrop

Mulai

Alat Destilasi Volume 5L disiapkan

Dimasukkan hasil fermentasi ke dalam peralatan distilasi,

dan kondisi operasi diatur pada suhu 78oC selama 2 jam

Ditampung hasil distilat ke dalam Erlenmeyer

Ya

Apakah masih ada

Destilat yang keluar?

Ditambahkan Kalsium Oksida (CaO) ke dalam

destilat yang telah diperoleh

Dianalisa destilat yang diperoleh

Selesai

Sumber : Meilani.2016

III - 7

3.6.2.2 Proses Pemurnian Bioetanol dengan Menggunakan Adsorben Zeolit AlamMulai

Aktivasi zeolit alam dengan Perendaman dengan

H2SO4 1M selama 3 jam

Direndam dan di cuci dengan aquades

Selama 2 jam

Dioven pada suhu 200OC selama 2.5 jam

Zeolit di rendam dalam larutan bioetanol

Dan di diamkan selama 5 jam

Dianalisa Kemurnian bioethanol dengan gas kromatografi

Selesai

Sumber : Novitasari dan Kusumaningrum.2012

III - 8

Putaran mesin dinaikkan hingga 1.900 rpm dan ditahan selama 60 detik

kemudian dikembalikan pada kondisi idle.

Mulai3.6.3 Flowchart Proses Pembuatan Gasohol dan Uji Emisi

Campurkan Premium dan Bioetanol dengan perbandingan

90% ; 10% , 85% ; 15%, 80% ; 20% ,

Siapkan kendaraan dan alat uji

Dilakukan pengukuran pada kondisi idle dengan putaran mesin 3000 rpm.

Masukkan probe alat uji ke pipa gas buang sedalam 30 cm

Setelah 20 detik, catat nilai emisi gas CO dan HC yang terinput di layar Gas Analyzer

Selesai

Sumber : SNI 19-7118.3-2005

IV-1

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Analisis Nira Aren (Arenga Pinnata Merr)

Pada penelitian ini, nira aren (Arenga Pinnata Merr) diperoleh dari petani nira yang terdapat di daerah

Sibolangit, Sumatera Utara, Indonesia. Nira aren yang diperoleh langsung diambil dari petani nira

sehingga kualitas nira aren dapat terjaga dengan baik karena nira aren langsung diperoleh dari pohon

pada saat nira aren panen yaitu sekitar pukul 9 pagi. Mereka memperoleh nira aren dengan cara

tangkai bunga yang terdapat pada tumbuhan aren dipotong, kemudian tetesan nira yang keluar dari

tangkai bunga tersebut ditampung dalam wadah berupa jerigen, nira aren yang diperoleh sebesar ± 10

liter setiap 12 jam. Kadar gula dari nira aren di ukur dengan menggunakan refraktometer.

refraktometer adalah alat yang digunakan untuk melihat seberapa banyak kandungan gula yang

terkandung di dalam bahan makanan.

Kandungan gula nira aren yang diperoleh dengan menggunakan refraktometer dinyatakan dalam

satuan % Brix, Brix adalah suatu zat pada kering terlarut yang terdapat di dalam larutan yang

kemudian dihitung sebagai sukrosa, atau dengan kata lain menunjukkan persentase massa sukrosa

yang terdapat di dalam massa dari larutan sukrosa (Gusti,2016). Brix juga dikatakan sebagai satuan

yang menunjukkan berat gram dari gula yang terkandung di dalam 100 gram larutan gula

(Meilani,2016) . Hasil dari pengukuran kandungan gula menggunakan refraktometer pada penelitian

ini sebesar 13% Brix yang artinya adanya kandungan 13 gram gula yang terdapat dalam setiap 100

gram nira aren yang diperoleh.

Berdasarkan Penelitian yang dilakukan oleh Simanjuntak, dkk (2015), kandungan gula yang terdapat

di dalam nira aren (Arenga Pinnata Merr) adalah sekitar ± 12.04% , menunjukkan angka yang lebih

besar dari kandungan gula yang terdapat pada nira kelapa dan nira siwalan yaitu masing masing

kandungan gula sebesar 10.27% dan 10.96%. Ini berarti bahwa nira aren sangat potensial untuk

dikembangkan menjadi salah satu bahan yang dapat dijadikan sebagai bahan dasar dalam pembuatan

bioetanol yang berpotensi sebagai bahan bakar alternatif untuk menggantikan bahan bakar fosil.

Kemudian, selain menganalisa kadar gula yang terdapat dalam nira aren tersebut, dilakukan juga uji

karakteristik dari nira aren yang diperoleh, hasil dari uji karakeristik tersebut dapat dilihat pada tabel

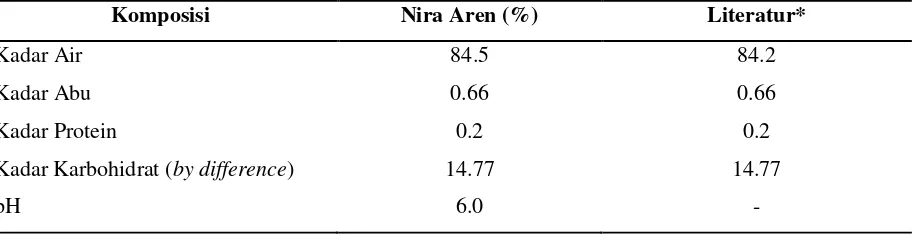

IV-2 Tabel 4.1 Karakteristik Nira Aren (pada 100 ml)

Komposisi Nira Aren (%) Literatur*

Kadar Air 84.5 84.2

Kadar Abu 0.66 0.66

Kadar Protein 0.2 0.2

Kadar Karbohidrat (by difference) 14.77 14.77

pH 6.0 -

*Sumber : Susanto dan Saneta (1994)

Pada Tabel 4.1 dapat dilihat bahwa hasil karakeristik nira yang diperoleh mirip dengan hasil

karakteristik nira yang dilakukan oleh Susanto dan Suneto (1994). Tujuan dari dilakukannya analisis

kadar air adalah untuk mengetahui kandungan air yang terikat dalam nira aren (Solihat, Iis.2016) .

Dari hasil yang diperoleh menunjukkan bahwa kandungan air yang terdapat dalam nira sangat tinggi

yaitu sebesar 84.5%.

Kadar abu merupakan merupakan zat organik yang terkandung dalam bahan atau media (Solihat,

Iis.2016). Berdasarkan hasil yang diperoleh, kadar abu yang diperoleh sebesar 0.66%. Penentuan nilai

total karbon ditentukan oleh nilai kadar abu yang diperoleh.

Kadar protein merupakan banyaknya protein yang terkandung dalam nira dan merupakan basis

penentu kadar nitrogen yang dibutuhkan dalam media fermentasi (Solihat, Iis.2016).Berdasarkan hasil

penelitian, kadar protein yang diperoleh adalah sebesar 0.2%.

Karbohidrat merupakan senyawa organik yang banyak ditemui di alam, salah satunya yaitu gula

(Solihat, Iis.2016). Berdasarkan hasil penelitian, nilai karbohidrat yang diperoleh adalah sebesar

14.77%.

Kondisi fisik nira aren yang diperoleh dari Sibolangit tersebut adalah berwarna transparan dan

memiliki bau khas nira. Dengan kondisi fisik tersebut, maka sesuai dengan pernyataan Lasekan et al.

(2007) yang mengatakan bahwa nira yang dihasilkan berwarna transparan dan berbau khas nira.

Dalam penelitian ini, nilai pH awal yang diperoleh adalah sebesar 6.0. Dengan nilai yang ditunjukkan

tersebut, maka nilai tersebut sesuai dengan pernyataan yang dikemukakan oleh Dachlan (1984) yang

menyebutkan bahwa derajat keasaman pH yang dimiliki oleh nira aren adalah 5.5 sampai 6.0. Selama

proses fermentasi, pH nira akan mengalami perubahan.Perubahan tersebut yaitu terjadinya penurunan

pH yang disebabkan karena akumulasi senyawa asam organik dari mikroba yang terdapat dalam nira

IV-3

Uji karakteristik digunakan untuk menghitung rasio C/N. Tujuan dari perhitungan rasio CN adalah

untuk mengetahui kekurangan nitrogen yang terdapat pada media. Menurut Syamsu et al (2002)

bahwa rasio C/N yang dibutuhkan dalam media fermentasi etanol adalah sebesar 10. Perolehan nutrisi

yaitu nitrogen yang dibutuhkan pada proses fermentasi diperoleh dari penambahan NPK. Contoh

perhitungan rasio C/N dapat dilihat pada Lampiran 2. Berdasarkan perhitungan yang diperoleh, NPK

yang dibutuhkan oleh media pada proses fermentasi adalah sebesar 64.15 gramUntuk 5 liter nira aren

yang difermentasikan.

4.2 Pengaruh Waktu Fermentasi Nira Aren (Arenga Pinnata Merr) Terhadap Konsentrasi Bioetanol yang Dihasilkan.

Tujuan dari penelitian ini adalah untuk melihat pengaruh lamanya waktu fermentasi terhadap

konsentrasi bioetanol yang dihasilkan. Konsentrasi bioetanol yang dihasilkan dilihat setelah

dilakukannya proses fermentasi selama 96 jam. Dari hasil fermentasi yang dilakukan, diperoleh data

konsentrasi bioetanol yang dihasilkan terhadap waktu fermentasi, data penelitian tersebut dapat dilihat

pada tabel 4.2 berikut.

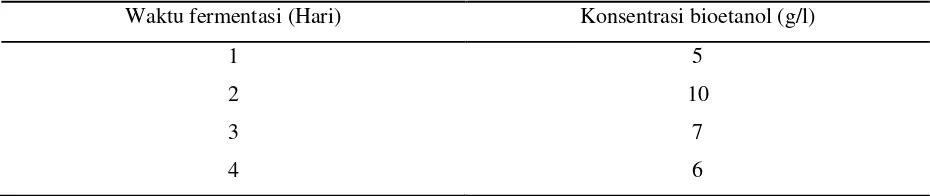

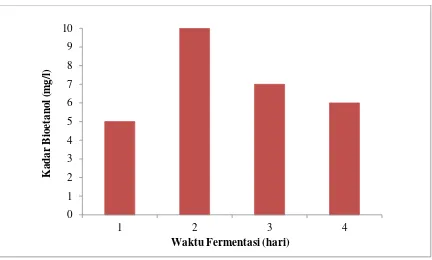

Tabel 4.2 Konsentrasi bioetanol terhadap waktu fermentasi

Waktu fermentasi (Hari) Konsentrasi bioetanol (g/l)

1 5

2 10

3 7

4 6

Sumber : Hasil Penelitian

Berdasarkan data yang diperoleh pada tabel 4.2, Dapat ditentukan grafik hubungan antar waktu

fermentsi terhadap konsentrasi bioetanol yang dihasilkan. Grafik tersebut dapat dilihat pada Gambar

IV-4 Gambar 4.1 Grafik Pengaruh Waktu Fermentasi terhadap Konsentrasi Bioetanol

Gambar 4.1. menunjukkan konsentrasi bioetanol yang dihasilkan meningkat dari hari pertama sampai

hari kedua proses fermentasi, namun pada hari ketiga dan keempat proses fermentasi terjadi penurunan

konsentrasi bioetanol. Pada waktu awal fermentasi selama 1 hari atau 24 jam, konsentrasi bioetanol

yang dihasilkan sebesar 5%, kemudian pada fermentasi yang dilakukan selama 2 hari atau 48 jam,

konsentrasi bioetanol meningkat menjadi 10%, sedangkan pada waktu fermentasi 3 hari atau 72 jam,

konsentrasi bioetanol mengalami penurunan yaitu sebesar 7%, dan terus mengalami penurunan pada

hari ke 4 atau 92 jam proses fermentasi yang menunjukkan angka 6%. Hal ini berarti waktu optimum

saccharomyces cereviceae untuk berkembang biak dan menghasilkan bioetanol adalah pada saat

waktu fermentasi 48 jam atau selama 2 hari. Kemudian setelah mencapai kondisi optimum aktivitas

dari saccharomyces cereviceae mengalami penurunan sehingga konsentrasi bioetanol yang dihasilkan

juga semakin berkurang.

Jumlah mikroba akan semakin menurun dan menuju fase kematian apabila waktu fermentasi yang

dilakukan semakin lama, sehingga alkohol yang dihasilkan semakin banyak sedangkan nutrien yang

berperan sebagai sumber makanan bagi mikroba semakin menurun (Kunaepah.2008).

Azizah, dkk (2012) meneliti bahwa, semakin bertambahnya waktu fermentasi akan mengakibatkan

terjadinya reaksi lanjut bioetanol, hal ini disebabkan karena bioetanol tersebut teroksidasi menjadi

asam asetat. Laju oksidasi bioetanol menjadi asam asetat lebih tinggi dibandingkan dengan laju

IV-5

Oleh karena itu, waktu fermentasi yang tepat sangat dibutuhkan agar menghasilkan konsentrasi

bioetanol dengan jumlah yang tinggi.

Menurut Wang (2008), Laju pertumbuhan spesifik dapat berubah disebabkan adanya asam asetat.

Karena asam asetat tersebut meningkatkan fase lag dan menurunkan laju pertumbuhan spesifik.

Pada penelitian ini, konsentrasi bioetanol yang dihasilkan sebesar 10%. Dengan hasil tersebut,

menyebabkan kematian pada saccharomyces cereviceae karena apabila konsentrasi bioetanol yang

dihasilkan sebesar 10% atau lebih, maka bioetanol tersebut tidak baik bagi pertumbuhan sel yeast,

karena bioetanol tersebut menjadi racun bagi sel yeast itu sendiri, sehingga konsentrasi maksimal

bioetanol yang diperbolehkan pada pertumbuhan yeast adalah 10%. Hal ini disebabkan karena enzim

yang terdapat dalam alkohol yaitu enzim dehidrogenase dan heksokinase lebih sensitif pada kondisi

etanol yang tinggi, sehingga enzim tersebut dapat menggangu dan menjadi racun terhadap aktivitas

pertumbuhan yeast (Neto, et.al,2013).

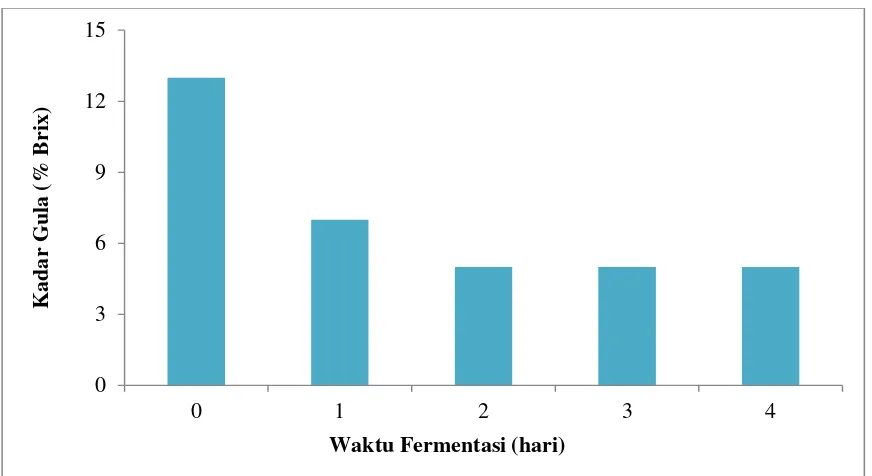

4.3 Pengaruh Waktu Fermentasi Nira Aren (Arenga Pinnata Merr) Terhadap Konsentrasi Gula yang Dikonversikan Menjadi Bioetanol.

Dalam proses fermentasi, efesiensi fermentasi adalah faktor yang penting, karena menunjukkan

adanya aktivitas mikroba dalam mengkonversikan mol gula dalam jumlah yang besar menjadi alkohol,

sehingga apabila semakin efektif kinerja mikroba dalam mengubah substrat menjadi produk

fermentasi, maka efesiensi fermentasi juga semakin tinggi (Aldhani,dkk.2014).

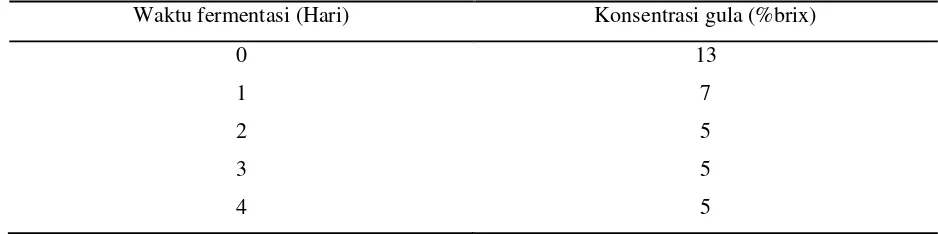

Dari hasil fermentasi yang dilakukan, diperoleh data banyaknya gula yang dikonversikan terhadap

terhadap waktu fermentasi, data penelitian tersebut dapat dilihat pada tabel 4.3 berikut.

Tabel 4.3 Konsentrasi Bioetanol Terhadap Gula

Waktu fermentasi (Hari) Konsentrasi gula (%brix)

0 13

Berdasarkan data yang diperoleh pada tabel 4.3, Dapat ditentukan grafik hubungan antar banyaknya

gula yang dikonversikan terhadap terhadap waktu fermentasi. Grafik tersebut dapat dilihat pada

IV-6 Gambar 4.2 Grafik Pengaruh Waktu Fermentasi terhadap Konsentrasi Gula yang

Dikonversikan

Gambar 4.2 menunjukkan adanya penurunan konsentrasi gula yang terdapat dalam nira aren. Gula

awal sebesar 13% Brix berkurang menjadi 7% Brix pada hari pertama proses fermentasi, kemudian

pada hari kedua sebesar 5% Brix, pada hari ketiga sebesar 5% Brix dan hari keempat juga

menunjukkan angka konsentrasi gula yang sama yaitu sebesar 5%. Data menunjukkan bahwa,

terjadinya penurunan konsentrasi gula dari awal waktu fermentasi sebesar 13% hingga akhir waktu

fermentasi menjadi 5%.

Menurut Hawusiwa, dkk (2015), Adanya penurunan total gula diakibatkan karena gula tersebut

digunakan oleh saccharomyces cereviceae untuk metabolisme. Pada proses metabolisme, glukosa

akan dipecah menjadi bioetanol sehingga mengakibatkan konsentrasi gula mengalami penurunan.

Glukosa tersebut juga digunakan sebagai sumber nutrisi bagi pertumbuhan saccharomyces cereviceae

dan pembentukan alkohol sebagai produk yang dihasilkan pada proses fermentasi karena apabila

semakin besar jumlah penurunan konsentrasi gula, maka semakin tinggi konsentrasi bioetanol yang

dihasilkan. Pada saat fermentasi, sukrosa akan dipecah menjadi glukosa dan fruktosa yang selanjutnya

akan dikonversikan menjadi alkohol dan gas CO2.

Pratiwi, dkk (2012), menyebutkan bahwa gula dibutuhkan oleh mikroba sebagai sumber karbon dan

nutrisi sehingga dihasilkannya produk berupa alkohol dan karbon dioksida (CO2). Kemudian, gas CO2

yang telah terbentuk akan bereaksi dengan uap air sehingga terbentuk asam karbonat. Pada proses

fermentasi, penguraian gula menjadi CO2 dan asam asam organik serta komponen yang lainnya

IV-7

Konsentrasi gula yang terlalu tinggi mengakibatkan tingginya viskositas dalam medium fermentasi

sehingga terganggunya metabolisme sel saccharomyces cereviceae dan mengakibatkan tingginya efek

inhibitor terhadap pertumbuhan yeast dan membuat kemampuannya dalam mengkonversi bioetanol

menjadi menurun. Konsentrasi gula yang terlalu tinggi juga mengakibatkan berkurang pemakaian gula

oleh mikroba, sehingga menyebabkan penurunan kadar etanol yang dihasilkan. Penurunan ini

kemungkinan diakibatkan karena sebagian gula tersebut tidak dikonversi mejadi bioetanol, melainkan

dikonversi menjadi gliserol atau asam asetat, sehingga konsentrasi gula yang optimal pada proses

fermentasi yang dilakukan oleh saccharomyces cereviceae yaitu 12%, kemudian apabila lebih dari

12%, maka gula tersebut semakin pekat yang akan mengakibatkan terganggunya aktivitas mikroba

dalam mengkonversi gula menjadi alkohol sehingga konsentrasi alkohol yang dihasilkan juga semakin

menurun (Hashem,et.al.2013),

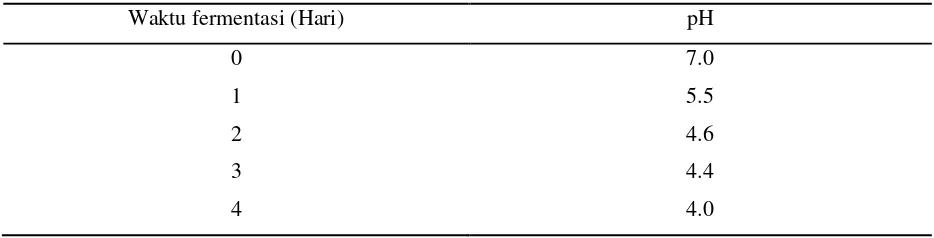

4.4 Pengaruh Waktu Fermentasi Nira Aren (Arenga Pinnata Merr) Terhadap pH

Pengaruh pH sangat penting dalam proses fermentasi, karena nilai pH mempengaruhi aktivitas

pertumbuhan saccharomyces cereviceae, apabila kondisi pH pada saat proses fermentasi tidak sesuai

dengan pH optimum bagi pertumbuhan mikroba, maka akan mengganggu aktivitas mikroba dalam

mengkonversikan gula menjadi bioetanol. Dari hasil fermentasi yang dilakukan, diperoleh data

pengaruh waktu fermentasi terhadap pH. data penelitian tersebut dapat dilihat pada tabel 4.4 berikut.

Tabel 4.4 Penurunan pH terhadap Waktu Fermentasi

Waktu fermentasi (Hari) pH

0 7.0

1 5.5

2 4.6

3

4

4.4

4.0

Sumber : Hasil Penelitian

Berdasarkan data yang diperoleh pada tabel 4.4, Dapat ditentukan grafik hubungan antar penurunan

IV-8 Gambar 4.3 Hubungan Antara Waktu Fermentasi terhadap pH

Grafik pada Gambar 4.3 menunjukkan adanya penurunan pH yang terjadi seiring dengan

bertambahnya waktu fermentasi. Pada saat nira aren diambil langsung dari pohon, yaitu pada waktu

hari ke 0 proses fermentasi, nilai pH menunjukkan angka 7, yang berarti pH dari nira aren tersebut

netral dan belum terjadi proses fermentasi. Kemudian nilai PH menurun menjadi 5.5 pada waktu

fermentasi hari pertama yaitu selama 24 jam, nilai pH terus mengalami penurunan dihari kedua

fermentasi yaitu selama 48 jam menjadi 4.6, kemudian pada hari ketiga proses fermentasi selama 72

jam, nilai pH menunjukkan angka 4.4, begitu juga pada hari keempat proses fermentasi yaitu selama

96 jam, nilai pH menunjukkan angka 4.0.

Menurut Nasrun, dkk (2015), salah satu faktor penting dalam pertumbuhan mikroorganisme dan

pembentukan hasil dari proses fermentasi adalah keasaman atau biasa yang dikenal dengan pH. Setiap

mikroorganisme memiliki kisaran nilai pH optimum di dalam setiap proses pertumbuhan terhadap

kondisi lingkungan hidupnya. Dalam proses fermentasi yang optimal, akan ditandai dengan terjadinya

penurunan pH, hal ini disebabkan karena dalam setiap aktivitasnya, khamir tidak hanya menghasilkan

etanol sebagai metabolit primer, namun juga menghasilkan berbagai macam asam asam organik,

diantaranya adalah asam malat, asam tartarat, asam sitrat, asam laktat, asam asetat, asam butirat dan

asam propionat sehingga keberadaan asam asam tersebut sebagai hasil sampingan dari metabolisme

khamir, menyebabkan terjadinya penurunan pH yang terdapat di dalam medium seiring dengan

IV-9

Penurunan pH yang terjadi diakibatkan karena adanya aktifitas kapang selama berlangsungnya proses

fermentasi, hal lain juga disebabkan karena pertumbuhan bakteri pediococcus halophilus, bakteri

tersebut merupakan jenis bakteri yang dapat mengubah gula sederhana yang berasal dari pemecahan

enzim pada proses fermentasi yang menurunkan pH awal fermentasi dan akan menghasilkan asam

laktat dan asam asetat.Karbohidrat seperti glukosa, manosa, galaktosa, xylosa, laktosa bahkan pati

dapat difermentasikan oleh rhyzopus oryzae menjadi asam laktat (Andarti dan Wardani.2015),

4.5 Pengaruh Penambahan Zeolit dan Kalsium Oksida (CaO) dalam Proses Pemurnian Bioetanol

Pada penelitian ini, bioetanol yang diperoleh dari hasil redestilasi dengan kemurnian 94% harus

dimurnikan melalui proses pemurnian agar dapat digunakan sebagai campuran bahan bakar kendaraan

dengan syarat kemurniannya harus lebih dari 96% agar sesuai dengan standar yang telah ditetapkan.

Dalam pemurnian bioetanol, prinsip yang digunakan adalah prinsip destilasi menggunakan kalsium

oksida (CaO) sebagai salah satu senyawa yang dapat mengikat air yang terkandung dalam bioetanol,

serta menggunakan prinsip adsorbsi menggunakan adsorbent zeolit alam teraktivasi.

4.5.1 Pengaruh Penambahan Kalsium Oksida (CaO) Pada Proses Destilasi

Pada penelitian ini, destilat yang telah diperoleh dianalisa dengan menggunakan GC (Gas

Chromatography) untuk melihat persen kemurnian dari etanol yang dihasilkan pada proses pemurnian

menggunakan destilasi azeotrop dengan penambahan kalsium oksida (CaO). Data hasil pengamatan

dapat dilihat pada Tabel 4.5.

Tabel 4.5 Data Pengamatan Menggunakan Metode GC (Gas Chromatography)

No. Nama Area Keterangan

Dari tabel pengamatan diatas, karena menggunakan pembacaan duplo, maka konsentrasi dapat

IV-10

Area sampel = +

= 43703173

Area standard = +

= 41144320.5

Setelah dirata ratakan, maka dapat dihitung dengan rumus berikut :

Csampel = a a a x a i a

a a a a %

= x

. %

= 99.85 %

Dari hasil perhitungan tersebut, dapat dilihat bahwa kemurnian etanol yang dihasilkan menggunakan

kalsium oksida (CaO) adalah 99.85%. Berdasarkan penelitian ini, pengaruh penambahan kalsium

oksida (CaO) pada proses destilasi menunjukkan kemurnian 99.85% dari kemurnian awal etanol

sebesar 94%. Hal ini menunjukkan hasil yang sangat baik dalam proses pemurnian etanol Kalsium

oksida (CaO) dalam pemurnian ini dapat mengikat air dalam jumlah yang besar yang terkandung di

dalam etanol sehingga kemurniannya mencapai kemurnian yang sesuai dengan standar kemurnian

etanol untuk dijadikan gasohol yaitu >96%. Dengan proses tersebut, maka telah dicapai kemurnian

standar yang sesuai untuk gasohol yaitu kemurnian etanol >96%, ini berarti bahwa etanol tersebut

sudah dapat digunakan sebagai campuran bensin karena kandungan air dalam etanol hanya tinggal

sedikit sesuai dengan standar kemurnian etanol oleh SNI yaitu sebesar 99% sehingga aman digunakan

sebagai bahan bakar kendaraan bemotor.

4.5.2 Pengaruh Adsorbsi Dengan Menggunakan Adsorbent Zeolit Alam Pada Proses Pemurnian Bioetanol.

Dalam penelitian ini, adsorbsi menggunakan zeolit alam dilakukan dengan merendam larutan

bioetanol tersebut dengan zeolit yang telah diaktivasi dengan menggunakan H2SO4 dengan waktu

perendaman selama 5 jam. Data hasil pengamatan nilai kemurnian yang dihasilkan dengan proses adsorbsi menggunakan zeolit alam teraktivasi yang telah diperoleh dianalisa dengan menggunakan GC

IV-11 Tabel 4.6 Data Pengamatan Menggunakan Metode GC (Gas Chromatography)

No. Nama Area Keterangan

Dari tabel pengamatan diatas, karena menggunakan pembacaan duplo, maka konsentrasi dapat

dihitung dengan mencari rata rata luas area terlebih dahulu, dengan perhitungannya sebagai berikut

Area sampel = +

= 40924187

Area standard = +

= 41144320.5

Setelah dirata ratakan, maka dapat dihitung dengan rumus berikut :

Csampel =

Dari hasil perhitungan tersebut, dapat dilihat bahwa kemurnian etanol yang dihasilkan menggunakan

adsorbent zeolit alam teraktivasi adalah 95%. Pada penelitian ini, zeolit alam yang digunakan sebagai

adsorbent diaktivasi dengan proses perendaman menggunakan asam sulfat 1M yang bertujuan agar zat

zat pengotor yang masih terdapat dalam zeolit alam tersebut dapat dihilangkan sehingga meningkatkan

kemampuan zeolit untuk dapat menyerap air dalam etanol, selanjutnya zeolit dioven pada suhu 200oC

selama 2.5 jam untuk mengaktivasi pori pori zeolit tersebut agar dapat menyerap air yang terkandung

di dalam etanol. Setelah melalui aktivasi, etanol sebanyak 500 ml direndam dengan menggunakan

zeolit alam yang telah teraktivasi sebanyak 300 gram dan didiamkan selama 5 jam. Adsorbsi yang

IV-12

95% dari kemurnian awal etanol sebesar 94%. Ini menunjukkan bahwa terjadinya peningkatan

kemurnian sebesar 1% pada proses pemurnian etanol menggunakan adsorbsi zeolit teraktivasi. namun

dengan hasil kemurnian yang masih mencapai 95%, etanol tesebut belum dapat digunakan sebagai

campuran bensin karena kemurnian yang dihasilkan tidak sesuai standar yakni lebih besar daripada

96%, karena dengan kemurnian sebesar 95% ini berarti masih terdapat kandungan air sebesar 5%

dalam etanol.

Penelitian yang dilakukan oleh Novitasari dan Kusumaningrum (2012), dengan melakukan variasi

waktu pendiaman adsorbsi oleh zeolit alam teraktivasi dan zeolit sintetis 4A yaitu 8 jam, 24 jam, 32

jam, 48 jam dan 56 jam menunjukkan hasil kemurnian oleh adsorbsi zeolit alam teraktivasi masing

masing sebesar 84.34%, 81.92%, 74.49%, 72% dan 74.92%. Dari hasil tersebut dapat disimpulkan

bahwa apabila waktu pendiaman zeolit dalam etanol semakin lama, maka kadar etanol yang dihasilkan

dari proses adsorbsi tersebut mengalami penurunan, hal ini disebabkan karena zeolit alam tidak efektif

dalam pemurnian etanol dikarenakan zeolit alam juga menyerap etanol dalam larutan, ini berarti

bahwa zeolit alam tidak hanya menyerap air namun juga menyerap etanol yang dihasilkan sehingga

apabila waktu pendiaman semakin lama maka jumlah etanol dan air yang diserap akan semakin

meningkat sehingga menyebabkan tejadi penurunan konsentrasi etanol dalam larutan. Zeolit alam

memiliki ukuran pori yang beragam sehingga kemungkinan jumlah etanol yang terserap lebih banyak

dan air yang diserap oleh zeolit alam perlahan lahan dilepas kembali sehingga semakin lama waktu

pendiaman, maka semakin banyak air yang dilepas oleh zeolit alam.

Hasil kemurnian 95% yang di peroleh dari penelitian ini, juga sesuai dengan penelitian yang dilakukan

oleh Frita dkk, (2015), yaitu melakukan pemurnian etanol 94% menggunakan adsorbent zeolit alam

dengan variasi ukuran butir zeolit sebesar 50 mesh, 80 mesh, 100 mesh dan 200 mesh menunjukkan

hasil masing masing sebesar 95%, 95%, 95.5% dan 95.5%. Peningkatan kemurnian etanol yang hanya

mencapai kadar tertinggi sebesar 95.5% dari kemurnian awalnya sebesar 94% yang diperoleh dari

hasil penelitian ini disebabkan karena semakin tinggi kadar kemurnian awal etanol yang akan

diadsorbsi oleh zeolit, maka konsentrasi peningkatan kadar etanol yang akan dimurnikan semakin

kecil, karena kandungan air yang terlalu sedikit dalam etanol menyebabkan kemampuan zeolit untuk

menyerap air semakin sulit.

Dengan hasil kemurnian hanya sebesar 95%, maka etanol tersebut tidak dapat digunakan sebagai

bahan bakar untuk kendaraan bermotor karena dengan kadar air yang masih tersisa sebesar 5% dapat

menyebabkan korosif pada mesin kendaraan, sehingga apabila bahan bakar tersebut digunakan maka

akan menurunkan performa mesin kendaraan tersebut dan akan menyebabkan kerusakan pada

IV-13

yang kemurniannya tidak sesuai dengan standar yang telah ditetapkan yaitu harus memiliki kemurnian

lebih besar dari 96%.

4.6 Spesifikasi Yamaha Mio GT Eagle Eye tahun 2015

Motor Yamaha GT 125 memiliki kapasitas mesin mencapai 113,7 cc dengan tipe 2 valve (katub)

berteknologi SOHC. Motor skutik Yamaha ini mampu menghasilkan tenaga hingga 7,75 ps atau 5,7

kw pada 8.500 rpm dan torsi 8,5 Nm (0,80 kgf.m) pada 5.000 rpm. Motor GT Eagle Eye ini memiliki mesin telah disematkan teknologi injeksi YMJET-FI yang akan memastikan konsumsi bahan bakar

motor menjadi irit. Diklaim, tingkat kehematannya mencapi hampir 30% dibandingkan sebelumnya.

Dari hasil pengujian, 1 liter bahan bakar mampu menempuh jarak sejauh 47,1 km. Spesifikasi Yamaha

GT Eagle eye dapat dilihat pada Tabel 4.7 berikut ini.

Tabel 4.7 Spesifikasi Yamaha Eagle eye Tahun 2015

Spesifikasi Yamaha GT Eagle eye

Tipe Mesin 4 Langkah, 2 Valve SOHC, Berpendingin Cairan

Jumlah/ Posisi Silinder Silinder Tunggal/Mendatar

Diameter X langkah 52.4 X 57.9 mm

Perbandingan Kompresi 10.9 : 1

Daya Maksimum 11.4 PS (8.4Kw) / 9000 rpm

Torsi Maksimum 6500 rpm

Sistem Pembakaran (Fuel injection sistem) YMJET-FI

Tipe Kopling Kering

Tipe Transmisi V-Belt otomatis

Kapasitas Oli Mesin 0.9 Liter

IV-14 Sumber : Yamaha Indonesia

Sistem bahan bakar injeksi YMJET-FI bekerja dengan cara menyuplai bahan bakar untuk proses

pembakaran pada mesin dengan menyesuaikan kondisi kerja mesin. Aliran bahan bakar dimulai dari

pompa bahan bakar yang mengalirkan sejumlah bahan bakar bertekanan kepada injector. Fuel pump

menyuplai bahan bakar ke injector melalui fuel filter. Pressure regulator berfungsi menjaga supaya

tekanan bahan bakar yang ke injector tetap konstan hanya 250 kPa (2.50 kg/cm2 , 35.6 psi). Ketika

ECU memberikan sinyal kepada injector, fuel passage terbuka, sehingga sejumlah bahan-bakar

terinjeksi kedalam intake manifold. Semakin lama injector diberikan sinyal (durasi injeksi), semakin

banyak bahan bakar yang diinjeksikan. Semakin pendek waktu injector diberikan sinyal, semakin

sedikit bahan bakar yang diinjeksikan. Durasi injeksi dan timing injeksi semuanya dikontrol oleh

ECU, berdasarkan masukan dari sinyal-sinyal yang diperoleh dari throttle position sensor, crankshaft

position sensor, intake air pressure sensor, intake air temperature sensor, O2 sensor dan engine

temperature sensor yang memungkinkan ECU menentukan durasi (lamanya) injeksi dan timing

injeksi. Timing (waktu) injeksi ditentukan berdasarkan sinyal dari crankshaft position sensor.

Sehingga volume bahan-bakar yang dibutuhkan mesin dapat disuplai setiap saat, sesuai dengan

kondisi jalan dan pengendaraan (Saifudin, Muhammad.2013).

Sensor O2 dipasangkan di exhaust manifold yang berfungsi untuk mendeteksi konsentrasi oksigen

pada gas buang kendaraan, menghitung perbandingan udara dan bensin, dan menginformasikan

hasilnya pada ECU. Sensor O2 membantu mesin mencapai kinerja yang tinggi dengan campuran udara

dan bahan bakar dengan rasio 14,7 : 1. Sensor O2 ini menggunakan solid state electrolyctic oxygen ion

conduction untuk mendeteksi kerapatan oksigen. Ketika kerapatan oksigen rendah (rasio udara-bahan

bakar jenuh), tegangan meningkat. Ketika kerapatan oksigen tinggi (rasio udara-bahan bakar rendah),

tegangan diturunkan. Tegangan yang dihasilkan dari kerapatan gas hasil pembakaran akan disimpan

oleh ECU, sehingga dapat memperbaiki waktu injeksi bahan bakar (Saifudin, Muhammad.2013).

Secara umum, penggantian sistem bahan bakar konvensional ke sistem EFI dimaksudkan agar dapat

meningkatkan unjuk kerja dan tenaga mesin (power) yang lebih baik, akselarasi yang lebih stabil pada

setiap putaran mesin, pemakaian bahan bakar yang ekonomis (irit), dan menghasilkan kandungan

racun (emisi) gas buang yang lebih sedikit sehingga lebih ramah terhadap lingkungan. Selain itu,

kelebihan dari mesin dengan bahan bakar tipe injeksi ini adalah lebih mudah dihidupkan pada saat

IV-15 4.7 Variasi Campuran Gasohol

Dalam penelitian ini, Variasi volume gasohol yang dicampurkan harus sesuai dengan kebutuhan

mesin untuk melakukan reaksi pembakaran yang sempurna. Ketepatan hasil campuran antara bioetanol

dan bensin dapat dilihat dari perbandingan air fuel ratio. Karena air fuel ratio ini menunjukkan

perbandingan massa udara dengan bahan bakar yang terdapat di dalam internal combustion engine.

Hal tersebut dapat diketahui dengan performa motor dibagian ruang bakar, apabila campuran gasohol

tersebut sudah tepat, maka performa yang dihasilkan juga semakin baik dan dapat dikatakan bahwa

pembakaran sempurna yang ditandai dengan iso-oktana yang bereaksi seluruhnya menjadi CO2 dan

H2O. Air fuel ratio yang baik adalah 14-15 :1 (Yamin,Iqbal.2013). Berdasarkan perhitungan

stokiometri yang dilakukan, variasi campuran gasohol pada penelitian ini memiliki air fuel ratio

sebesar :

a. Campuran E10 (Bioetanol 10% + Bensin 90%) memiliki air fuel ratio sebesar 14.69 : 1

b. Campuran E15 (Bioetanol 15% + Bensin 85%) memiliki air fuel ratio sebesar 14.61 : 1

c. Campuran E20 (Bioetanol 20% + Bensin 80%) memiliki air fuel ratio sebesar 14.49 : 1

Berdasarkan nilai air fuel ratio yang diperoleh pada penelitian ini, dapat dikatakan bahwa campuran

tersebut memiiliki rasio yang memungkinkan terjadinya pembakaran yang sempurna.

4.8 Penurunan Emisi Gas CO (Karbon Monoksida) dan HC (Hidrokarbon) oleh Variasi Campuran Gasohol yang Dihasilkan

Dalam penelitian ini, tujuan digunakannya variasi campuran antara etanol dan bensin untuk melihat

seberapa besar pengaruh campuran tersebut dalam menurunkan emisi gas CO (karbon monoksida)

dan HC (hidrokarbon) pada kendaraan motor yang akan diuji. Dengan adanya data tersebut dapat

menunjukkan seberapa besar nilai penurunan emisi gas CO (karbon monoksida) dan HC (hidrokarbon)

yang disebabkan karena adanya pengaruh etanol dalam campuran sehingga gas buang yang dihasilkan

sesuai dengan standar yang ditetapkan oleh kementrian lingkungan hidup.

Kecepatan rotasi kendaraan yang digunakan dalam penelitian ini diatur dengan kecepatan konstan

agar nilai emisi gas buang CO (karbon monoksida) dan HC (hidrokarbon) yang dihasilkan juga

memiliki penurunan emisi yang konstan, karena apabila kecepatan rotasi kendaraan tidak konstan dan

berubah ubah, maka emisi gas buang yang dihasilkan juga mengalami penurunan yang fluktuatif,

sehingga nilai emisi gas buang yang diperoleh akan menunjukkan hasil yang berbeda beda, oleh

karena itu, kecepatan rotasi kendaraan konstan yang ditetapkan dalam penelitian ini adalah sebesar

IV-16

Kemudian, variasi volume campuran antara etanol dan bensin yang digunakan dalam penelitian ini

adalah 200 ml/campuran, dengan variasi perbandingan yaitu E10 (10% etanol + 90% bensin) dengan

volume etanol sebesar 20 ml dan volume bensin sebesar 180 ml, E15 (15% etanol + 85% bensin)

dengan volume etanol sebesar 30 ml dan volume bensin sebesar 170 ml, dan E20 (20% etanol + 80%

bensin) dengan volume etanol sebesar 40 ml dan volume bensin sebesar 160 ml.

Jenis kendaraan yang digunakan dalam penelitian ini adalah yamaha mio dengan tipe GT 125 Eagle

Eyes yang memiliki kapasitas mesin sebesar 125 cc dan diproduksi pada tahun 2015. Penggunaan

sepeda motor dalam pengujian ini dimaksudkan karena sepeda motor adalah jenis kendaraan yang

paling banyak digunakan di Indonesia, termasuk di kota Medan dan menjadi salah satu penyumbang

emisi gas buang CO (karbon monoksida) dan HC (Hidrokarbon) terbesar dibandingkan dengan mobil.

4.8.1 Penurunan Emisi Gas CO (Karbon Monoksida) pada Variasi Campuran Gasohol

Emisi gas CO (karbon monoksida) yang dihasilkan pada penelitian ini menunjukkan adanya

penurunan nilai emisi yang diperoleh seiring dengan semakin tingginya persentase etanol dalam

campuran. Dengan kata lain bahwa semakin meningkatnya konsentrasi etanol dalam campuran bensin,

maka kemampuan bahan bakar untuk mengurangi emisi gas CO (karbon monoksida) juga semakin

meningkat. Dari hasil penelitian yang dilakukan, diperoleh data penurunan emisi gas CO (karbon

monoksida) pada berbagai campuran gasohol. data penelitian tersebut dapat dilihat pada tabel 4.7

berikut.

Tabel 4.8 Penurunan Emisi Gas CO (Karbon Monoksida) terhadap Variasi Gasohol

Campuran Gasohol (%) Emisi gas CO (%)

E0 (100% bensin)

E10 (10% bioetanol + 90% bensin)

0.3 (Utomo,dkk.2014)

0.077

E15 (15% bioetanol + 85% bensin) 0.051

E20 (20% bioetanol + 80% bensin) 0.015

Sumber : Hasil Penelitian

Berdasarkan data yang diperoleh pada tabel 4.7, Dapat ditentukan grafik hubungan antar penurunan

emisi gas CO (karbon monoksida) terhadap variasi campuran gasohol. terhadap terhadap waktu

IV-17 Gambar 4.4 Penurunan Emisi Gas CO terhadap Variasi Gasohol

Pada Gambar 4.4 grafik penurunan emisi gas CO (karbon monoksida) oleh gasohol pada kendaraan

bermotor jenis Yamaha Mio GT Eagle Eye tahun 2015 dengan kecepatan rotasi kendaraan sebesar

3000 rpm menunjukkan adanya penurunan emisi gas CO (karbon monoksida) pada kondisi awal E0

atau 100% bensin sebesar 0.3% menjadi sebesar 0.077% pada campuran etanol dalam bensin sebesar

10% (atau sekitar 20 ml) , sedangkan pada campuran etanol dalam bensin sebesar 15% (atau sekitar 30

ml) adalah sebesar 0.051% dan pada campuran etanol dalam bensin sebesar 20% (atau sekitar 40 ml)

adalah sebesar 0.015%. Dari grafik tersebut dapat dilihat bahwa nilai penurunan emisi gas CO (karbon

monoksida) yang terbesar yaitu 0.015 ppm terdapat pada campuran etanol dalam bensin sebesar 20%

(atau sekitar 40 ml). Hal ini menunjukkan bahwa semakin sedikit campuran etanol pada bensin,

penurunan emisi gas CO (karbon monoksida) juga semakin sedikit,sedangkan apabila jumlah etanol

dalam campuran bensin meningkat, maka emisi gas buang CO (karbon monoksida) juga akan

menurun.

Hasil Penelitian ini juga sesuai dengan penelitian yang dilakukan oleh Winangun, Kuntang (2012)

bahwa emisi gas CO (karbon monoksida) dengan kecepatan rotasi kendaraan sebesar 9000 rpm yang

terdapat pada gasohol sebesar 5%, 10%, 15% dan 20%, penurunan terbesar terjadi pada perbandingan

campuran etanol dalam bensin sebesar 20% dengan penambahan oktan booster dalam campuran

sebanyak 5 ml sebesar 0.12%, dan pada penambahan oktan booster dalam campuran sebanyak 8 ml

dalam campuran etanol bensin sebesar 20% juga menunjukkan angka penurunan emisi sebesar 0.13%.

IV-18

monoksida) yang dihasilkan sesuai dengan ambang batas yang ditetapkan oleh menteri lingkungan

hidup No. 5 tahun 2006 dengan konsentrasi CO (karbon monoksida) yang ditetapkan sebesar 5.5%.

Menurut Karadia and Nayyar (2017), Gas karbon monoksida (CO) diproduksi karena pembakaran

yang tidak sempurna akibat jumlah udara yang tidak mencukupi dalam campuran bahan bakar ataupun

waktu yang tidak mencukupi dalam siklus untuk menyelesaikan pembakaran. Dapat diamati bahwa

penurunan gas CO dapat diperoleh dengan menambahkan etanol dalam bahan bakar bensin, karena di

dalam etanol, terdapat banyak kandungan oksigen dibandingkan dengan kandungan oksigen yang

terdapat di dalam bensin. Dengan campuran gasohol tersebut, pembakaran menjadi sempurna dan

emisi gas karbon monoksida dapat berkurang.

Dalam penelitian yang dilakukan oleh Khumbar et.al (2012), Menyebutkan bahwa etanol adalah bahan

bakar beroksigen. Karena kandungan etanol dalam campuran meningkat, maka konsentrasi atom

hidrogen dalam campuran akan semakin berkurang. Hal tersebut menyebabkan peningkatan

pembakaran yang terjadi pada mesin sehingga akan terjadi pembakaran yang sempurna. Dengan

meningkatnya konsentrasi etanol dalam campuran, maka densitasnya juga semakin meningkat yang

menyebabkan peningkatan daya namun menghemat penggunaan bahan bakar.

4.8.2 Penurunan emisi gas HC (hidrokarbon) pada variasi campuran gasohol

Pada penelitian ini, emisi gas HC (hidrokarbon) yang dihasilkan, menunjukkan angka penurunan yang

cukup signifikan dari berbagai campuran gasohol. Hal ini menunjukkan adanya pengaruh dari etanol

tersebut variasi percampuran terhadap bensin sehingga menghasilkan bahan bakar yang dapat

mengurangi emisi gas HC (Hidrokarbon) yang diperoleh dari pembakaran tidak sempurna yang

dihasilkan dari bahan bakar bensin yang digunakan. Dari hasil penelitian yang dilakukan, diperoleh

data penurunan emisi gas HC (hidrokarbon) pada berbagai campuran gasohol. data penelitian tersebut

dapat dilihat pada tabel 4.8 berikut.

Tabel 4.9 Penurunan Emisi Gas CO (Karbon Monoksida) terhadap Variasi Gasohol

Campuran Gasohol (%) Emisi gas HC (ppm)

E0 (100% bensin)

Berdasarkan data yang diperoleh pada tabel 4.8, Dapat ditentukan grafik hubungan antar penurunan

emisi gas HC (hidrokarbon) terhadap variasi campuran gasohol. terhadap terhadap waktu fermentasi.

IV-19 Gambar 4.5. Penurunan Emisi Gas HC terhadap Variasi Gasohol

Pada gambar 4.5 grafik penurunan emisi gas HC (hidrokarbon) kendaraan bermotor jenis Yamaha Mio

GT Eagle Eye tahun 2015 dengan kecepatan rotasi kendaraan sebesar 3000 rpm yang dihasilkan oleh

variasi percampuran antara etanol dan bensin menunjukkan nilai penurunan emisi gas HC

(hidrokarbon) pada kondisi awal E0 atau 100% bensin sebesar 84.5 ppm menjadi sebesar 20.04 ppm

pada campuran etanol dalam bensin sebesar 10% (atau sekitar 20 ml) , sedangkan nilai penurunan

emisi gas HC (hidrokarbon) yang dihasilkan dari campuran gasohol E15 sebesar 16.25 ppm, dan nilai

penurunan emisi gas HC (hidrokarbon) pada campuran gasohol E20 sebesar 4.88 ppm. Dari nilai

penurunan yang ditunjukkan pada grafik tersebut, dapat dilihat bahwa adanya penurunan emisi gas HC

(hidrokarbon) yang dihasilkan dengan semakin meningkatnya kadar etanol yang terdapat dalam

bensin. pada percampuran etanol dalam bensin sebesar 20% menunjukkan penurunan emisi yang

cukup besar yaitu sebesar 4.88 ppm, hal ini berarti terjadi penurunan emisi sebesar 24% dari emisi

yang dihasilkan pada percampuran gasohol sebesar 10% yaitu 20.04 ppm.

Menurut Panchal,et.al (2014), Penyebab berkurangnya emisi gas HC (hidrokarbon) dalam campuran

adalah adanya jumlah oksigen yang banyak yang terdapat dalam etanol membantu pada proses

pembakaran sehingga pembakaran yang terjadi menjadi lebih sempurna.

Kemudian, berkurangnya emisi gas HC (hidrokarbon) yang dihasilkan dari semakin besarnya jumlah

etanol dalam bensin yang diperoleh dari hasil penelitian ini juga sesuai dengan penelitian yang

dilakukan oleh Cernat and Veleschu (2013), yaitu penurunan emisi gas HC (hidrokarbon) yang terjadi

pada campuran gasohol E20 dan E85 dengan variasi kecepatan rotasi kendaraan sebesar 3200 rpm dan

IV-20

gasohol E85 sebesar 80 ppm pada kecepatan rotasi kendaraan 3200 rpm, sedangkan nilai penurunan

emisi pada kecepatan rotasi kendaraan sebesar 3500 rpm untuk gasohol E20 sebesar 140 ppm dan

untuk gasohol E85 sebesar 150 ppm. dapat disimpulkan bahwa campuran gasohol E85 untuk kedua

variasi kecepatan rotasi kendaraan memiliki nilai penurunan emisi gas HC (hidrokarbon) yang lebih

besar dibandingkan dengan nilai emisi gas HC (hidrokarbon) yang dihasilkan oleh canpuran gasohol

E20.

Dengan hasil penurunan emisi gas CO (karbon monoksida) dan HC (hidrokarbon) pada penelitian ini

yang semakin menurun seiring dengan bertambahnya campuran etanol pada bensin maka semakin

efektif dalam mengurangi jumlah emisi gas buang yang dihasilkan kendaraan sehingga apabila bahan

bakar tersebut digunakan sebagai bahan bakar kendaraan, akan sangat baik dalam mengurangi polusi

udara serta mengurangi resiko penyakit pada manusia yang disebabkan oleh tingginya emisi gas CO

V-1

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Adapun kesimpulan yang diperoleh dalam penelitian ini adalah :

1. Nira Aren yang diperoleh memiliki kadar gula sebesar 13% Brix.

2. Konsentrasi bioetanol tertinggi adalah pada waktu fermentasi selama 48 jam atau selama 2 hari

yaitu sebesar 10% konsentrasi bioetanol yang diperoleh.

3. Destilasi menggunakan kalsium oksida (CaO) menghasilkan kemurnian bioetanol sebesar

99.87%. Sedangkan kemurnian bioetanol yang dihasilkan dari adsorbsi menggunakan zeolit

alam adalah sebesar 95%.

4. Penurunan terbesar emisi gas CO (karbon monoksida) pada kendaraan bermotor jenis Yamaha

Mio GT Eagle Eye tahun 2015 yang dihasilkan dari berbagai variasi campuran gasohol adalah

pada variasi campuran gasohol E20 ( 20% etanol + 80% bensin) dengan angka penurunan

emisi sebesar 0.015%.

5. Penurunan terbesar emisi gas HC (hidrokarbon) pada kendaraan bermotor jenis Yamaha Mio

GT Eagle Eye tahun 2015 yang dihasilkan dari berbagai variasi campuran gasohol adalah pada

variasi campuran gasohol E20 ( 20% etanol + 80% bensin) dengan angka penurunan emisi

sebesar 4.88 ppm.

5.2 Saran

Adapun saran yang dapat diberikan untuk penelitian selanjutnya adalah :

1. Sebaiknya destilator dilengkapi dengan alat pengatur suhu digital agar suhu pada saat

terjadinya proses fermentasi dan proses destilasi sesuai dan lebih akurat.

2. Sebaiknya sisa gula sebanyak 5% Brix yang tersisa pada proses fermentasi tersebut

difermentasikan kembali dengan memasukkan saccharomyces cereviceae yang baru.

3. Sebaiknya digunakan zeolit sintetis 3A dalam proses pemurnian bioetanol agar tidak perlu