SIMULASI SISTEM PENGENDALIAN LEVEL AIR PADA

WATER SURGE TANK 1001A SMF DURI PT. CHEVRON

PACIFIC INDONESIA MENGGUNAKAN

PERANGKAT LUNAK LABVIEW

SKRIPSI

BETTY WIDYA OKTARIA

100801068

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

SIMULASI SISTEM PENGENDALIAN LEVEL AIR PADA

WATER SURGE TANK 1001A SMF DURI PT. CHEVRON

PACIFIC INDONESIA MENGGUNAKAN

PERANGKAT LUNAK LABVIEW

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai

gelar Sarjana Sains

BETTY WIDYA OKTARIA

100801068

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Simulasi Sistem Pengendalian Level Air pada Water Surge Tank 1001A SMF Duri PT. Chevron Pacific Indonesia Menggunakan Perangkat Lunak LabVIEW

Kategori : Skripsi

Nama : Betty Widya Oktaria

Nim : 100801068

Program Studi : Sarjana (S1) Fisika Departemen : Fisika

Fakultas : Matematika Dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Drs. Syahrul Humaidi, M Sc Dr. Marhaposan Situmorang

NIP.1965051719993031009 NIP. 195510301980031003

Deketahui/Disetujui oleh

Departemen Fisika FMIPA USU Ketua,

iv PERNYATAAN

SIMULASI SISTEM PENGENDALIAN LEVEL AIR PADA WATER SURGE TANK 1001A SMF DURI PT. CHEVRON PACIFIC INDONESIA

MENGGUNAKAN PERANGKAT LUNAK LABVIEW

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil karya sendiri kecuali beberapa kutipan yang masing – masing disebutkan sumbernya.

Medan, Januari 2015

KATA PENGANTAR

Puji dan syukur penulis persembahkan kepada Allah SWT yang telah melimpahkan rahmat serta karunia-Nya kepada penulis sehingga dapat menyelesaikan skripsi yang berjudul “Simulasi Dan Rancang Bangun Sistem Pengendalian Level Air Pada Real dan Mini Plant Water Surge Tank 1001A SMF Duri PT. Chevron Pacific Indonesia”.

Dalam kesempatan ini penulis menyampaikan rasa hormat dan ucapan terima kasih kepada seluruh pihak yang telah menunjang terselesaikannya skripsi ini. Diantaranya kepada :

1. Ayahanda Benny Piliang dan Ibunda Asniarti atas kesabaran, kasih sayang, doa dan dukungan yang tak pernah putus bagi kedua anaknya. Ucapan terima kasih juga penulis ucapkan kepada Dhita Noviansyah Akbar, adik semata wayang yang telah rela bersabar diatas kesulitan yang menimpanya diawal kuliah demi keluarga.

2. Bapak Dr. Marhaposan Situmorang selaku ketua Departemen Fisika dan dosen pembimbing pertama yang telah bersedia memberikan panduan dan ide kepada penulis dalam menyelesaikan skripsi ini.

3. Bapak Syahrul Humaidi, M.Sc selaku sekretaris Departemen Fisika dan dosen pembimbing kedua yang telah banyak memberikan dukungan, perhatian dan bantuan sejak awal penelitian di PT CPI.

4. Mas Hery Budi Santoso selaku pembimbing lapangan tugas akhir dari PT. CPI yang telah berkontribusi dalam membimbing, memfasilitasi, memberikan ide dan pemikiran, serta waktu luang kepada penulis selama berada di PT. CPI Duri.

vi 6. Team HOOU Engineer Teladan Office (Mr. George, Mas Ari, Mas Adi, Mas Wahyu, Mas Dodo, Mas Imam, Mas Sukirman, Mas Andi, Mas Sudarmono dkk). Terima kasih atas ilmu, keramahan dan bantuan yang diberikan selama penulis berada di kantor Teladan.

7. Pak Elwin F. Nasution, selaku HR. SMO - Training Service, yang telah memberikan kesempatan untuk melaksanakan Tugas Akhir di CPI.

8. Kharisma Muhammad sebagai sahabat yang hadir baik dalam suka maupun duka, selalu membantu, memberi semangat dan memotivasi penulis untuk terus berusaha.

9. Teman – teman di UKM Robotik Sikonek USU sebagai tempat penulis belajar banyak hal tentang organisasi, sistem kontrol, elektronika, program bahkan mekanika semenjak awal perkuliahan hingga sekarang. Apa – apa yang telah penulis peroleh merupakan modal besar untuk digunakan dikemudian hari.

10.Teman – teman TPRI 2010 di Fisika yang banyak melewati masa sulit bersama serta teman, senior dan dosen di Laboratorium Fisika Dasar LIDA USU yang telah bersama – sama mengabdi disana selama beberapa tahun. 11.Sensei Hamada, senpai Edi dkk di dojo Kendo Persada Sumatera Utara yang

telah mengajarkan prinsip Bushido dan menjadi teman berlatih penulis selama beberapa tahun ini.

12.Semua pihak yang selama ini telah mendukung dan menyemangati penulis yang tidak dapat disebutkan satu persatu. Semoga Allah SWT membalas kebaikan Anda semua.

Semoga Tugas Akhir ini dapat memberikan manfaat kepada kalangan akademisi maupun PT. CPI sendiri dan kepada semua pembaca pada umumnya. Aamin yaa Rabbal ‘Alamiin.

Medan, Januari 2015

SIMULASI SISTEM PENGENDALIAN LEVEL AIR PADA WATER SURGE TANK 1001A SMF DURI PT. CHEVRON PACIFIC INDONESIA

MENGGUNAKAN PERANGKAT LUNAK LABVIEW

ABSTRAK

Water Surge Tank 1001A merupakan sebuah tangki yang berfungsi sebagai tempat penyimpanan air sementara di Sand Management Facility (SMF) milik PT. CPI Duri. Air ini digunakan sebagai bahan baku mixing untuk mengubah limbah padatan menjadi slurry agar dapat diinjeksikan kedalam tanah melalui sumur – sumur injeksi. Penyuplai utama air ini adalah tangki Waste Brine di CGS-5 yang hingga saat ini dikirim menggunakan sistem pengendalian manual dengan cara menghidup dan mematikan pompa. Sistem konvensional seperti ini mengakibatkan spill over ditangki dan rusaknya pompa. Untuk itu diperlukan sebuah sistem baru yang dapat menjaga level air sesuai dengan set point secara otomatis dan efisien. Perancangan sistem ini melibatkan pemodelan matematis dan simulasi sehingga dapat diketahui respon kedua sistem dan perbandingannya. Dari simulasi yang telah dilakukan menggunakan perangkat lunak LabVIEW, terbukti bahwa pengendalian manual yang selama ini digunakan tidak dapat mencapai set point level pada 2,743 meter. Hasil simulasi terhadap pengendalian otomatis menunjukkan bahwa sistem bekerja dengan baik menggunakan pengendali Proporsional, Kp = 7949,1738 yang dituning menggunakan metode Osilasi Ziegler – Nichols. Respon sistem menunjukkan dengan set point = 2,743 , level ketinggian air berada dalam keadaan steady state dalam waktu 2068,9 dengan overshoot (= 0,036 %).

viii SIMULATION OF WATER LEVEL CONTROL SYSTEM AT WATER SURGE TANK 1001A SMF DURI PT . CHEVRON PACIFIC INDONESIA

USING LABVIEW SOFTWARE

ABSTRACT

Water Surge Tank 1001A is a tank that serves as a temporary water storage in the Sand Management Facility ( SMF ) owned by PT. CPI Duri . The water used as a raw material mixing to convert solid waste into a slurry that injected at the ground by injection well. The main supplier of water is Waste Brine tank at CGS-5, which recently sent using manual control system by turned on and off the pump. Conventional systems such this could cause spill-over at the tank and pump damage. So, we need a new system that can maintain the water level at the set point automatically and efficiently. Design of the system involves mathematical modeling and simulation so the response and comparison of two system could be known. From the simulation that using the software LabVIEW, proved the manual control that has been used can not reach the set point level at 2,743 meters. But automatic control system works well using Proportional controllers, Kp = 7949,1738 are tuned using the Oscillation Ziegler - Nichols. The system response shows at set point = 2.742 m, water level are in a steady state in 2068.9 seconds with overshoot ( = 0,036 % ).

DAFTAR ISI

1.4 Tujuan Penelitian ... 3

1.5 Manfaat Penelitian ... 4

1.6 Tempat dan Waktu Penelitian ... 4

1.7 Metode Penelitian ... 4

1.8 Sistematika Penulisan Laporan ... 5

BAB 2 Tinjauan Pustaka ... 6

2. 1 Sistem Kontrol ... 6

2.1.1 Definisi sistem kontrol ... 6

2.1.2 Istilah – istilah dalam Sistem Kontrol ... 7

2.1.3 Parameter dan Elemen Sistem Kontrol ... 7

2.1.4 Sistem Open Loop dan Close Loop... 8

2.1.5 PID Controller ... 9

2.1.6 Tuning (Penalaan) Konstanta PID ... 13

2.2 Pemodelan dan Simulasi ... 16

2.2.1 Eksperimen dengan Sistem Aktual vs Model Sistem ... 16

x

2.3 Central Gathering Station (CGS) ... 23

2.4 Sand Management Facilities (SMF) ... 25

2.5 Sistem Pengendalian Level Air pada Water Surge Tank 1001A ... 26

2.5.1 Water Surge Tank 1001A ... 26

2.5.2 Level Indicator Transmitter... 27

2.5.3 Level Control Valve ... 28

2.6 Perangkat Lunak (Software) LabVIEW untuk simulasi ... 30

BAB 3 Metodologi Penelitian ... 34

3.1 Sistem Pengendalian Level Air Manual ... 34

3.2 Perancangan Sistem Pengendalian Level Air Otomatis ... 35

3.3 Pemodelan Matematis ... 36

3.3.1 Pemodelan Matematis Water Surge Tank 1001A ... 37

3.3.2 Level Indicating Transmitter 1001A ... 39

3.3.3 Level Control valve 1001A... 40

3.4 Pembuatan Program Simulator menggunakan LabVIEW 2014 ... 42

3.5 Diagram Alir Penelitian ... 46

BAB 4 Hasil dan Pembahasan ... 47

4.1 Pengujian Respon Pengendalian Level Air Manual ... 47

4.2 Penalaan Parameter Pengendali pada Sistem Pengendalian Level Air Otomatis ... 48

4.3 Uji Respon Sistem Pengendalian Level Air dengan Parameter P, PI dan PID Metode Osilasi Ziegler – Nichols ... 52

4.4 Pembuktian Kestabilan Sistem pada Nilai Kp = 7949,1738 ... 54

4.4 Uji Kestabilan Sistem dengan Tracking-Set Point ... 55

BAB 5 Kesimpulan dan Saran ... 56

5.1 Kesimpulan ... 56

5.2 Saran ... 56

DAFTAR GAMBAR

Gambar 2.1 Contoh diagram blok open loop ... 9

Gambar 2.2 Contoh diagram blok close loop ... 9

Gambar 2.3 Diagram sederhana dari feedback controller... 10

Gambar 2.4 Respon terhadap masukan sinyal step... 13

Gambar 2.5 Kurva reaksi yang memiliki bentuk huruf S ... 14

Gambar 2.6 Kurva respon yang berosilasi secara tetap ... 15

Gambar 2.7 Beberapa cara untuk mempelajari sebuah sistem ... 16

Gambar 2.8 Grafik fungsi input step dan ramp ... 19

Gambar 2.9 Tanggapan transien dan tanggapan keadaan tunak ... 20

Gambar 2.10 Tanggapan sistem orde satu terhadap fungsi step ... 20

Gambar 2.11 Bentuk respon orde dua terhadap fungsi step ... 21

Gambar 2.12 Karakteristik under damped ... 22

Gambar 2.13 Sand trap pit ... 24

Gambar 2.14 SMF Duri Area 6 ... 26

Gambar 2.15 Water Surge Tank 1001A SMF Duri ... 27

Gambar 2.16 Desain sebuah pneumatic control valve (air-to-open) ... 29

Gambar 2.17 Karakteristik valve ... 30

Gambar 2.18 Tampilan awal software LabVIEW 2014 ... 31

Gambar 2.19 Contoh tampilan panel depan ... 32

Gambar 2.20 Controls Palette ... 39

Gambar 2.21 Contoh tampilan block diagram ... 33

Gambar 2.22 Functions palette ... 33

Gambar 3.1 Sistem Pengendalian Manual di WST 1001A ... 34

Gambar 3.2 Ilustasi P&ID sistem pengendalian level air manual di WST 1001A ... 35

Gambar 3.3 Diagram blok sistem close loop (otomatis) pada WST 1001A ... 35

Gambar 3.4 Ilustrasi P&ID sistem pengendalian level air otomatis di WST 1001A s ... 37

Gambar 3.5 Sistem liquid pada WST 1001A ... 38

xiii Gambar 3.8 Program LabVIEW untuk sistem pengendalian level air otomatis 44

Gambar 3.9 Simulator pengendalian level air otomatis ... 45

Gambar 3.10 Diagram alir penelitian... 46

Gambar 4.1 Tampilan simulator untuk kondisi steady state dengan 2 buah pompa ... 47

Gambar 4.2 Diagram blok sistem close loop setelah memasukkan hasil pemodelan ... 48

Gambar 4.3 Diagram blok sistem close loop dengan simbol untuk mempermudah penyederhanaan... 49

Gambar 4.4 Grafik Respon Close loop dengan = 16427,02432 ... 52

Gambar 4.5 Grafik Qin dan Qout terhadap waktu ... 54

Gambar 4.5 Nilai pada saat kondisi berada pada steady state ... 55

DAFTAR TABEL

Tabel 2.1 Aturan tuning Ziegler – Nichols metode kurva reaksi ...14

Tabel 2.2 Aturan tuning Ziegler-Nichols berdasarkan Critical Gain dan Ultimate Period ...15

Tabel 3.1 Flowrate yang dapat dikirim ke SMF ...36

Tabel 3.2 Data yang diperlukan untuk melakukan perancangan sistem baru ...38

Tabel 3.3 Operasi matematika yang digunakan dalam program LabVIEW...45

Tabel 4.1 Karakteristik Respon Level dengan pengendali manual ... 49

Tabel 4.2 Routh array ... 51

Tabel 4.3 Nilai parameter kontrol hasil tuning dengan metode osilasi Z-N pada sistem close loop WST 1001A ...52

xv DAFTAR LAMPIRAN

1 Daftar peralatan control, indikator dan function yang digunakan pada

SIMULASI SISTEM PENGENDALIAN LEVEL AIR PADA WATER SURGE TANK 1001A SMF DURI PT. CHEVRON PACIFIC INDONESIA

MENGGUNAKAN PERANGKAT LUNAK LABVIEW

ABSTRAK

Water Surge Tank 1001A merupakan sebuah tangki yang berfungsi sebagai tempat penyimpanan air sementara di Sand Management Facility (SMF) milik PT. CPI Duri. Air ini digunakan sebagai bahan baku mixing untuk mengubah limbah padatan menjadi slurry agar dapat diinjeksikan kedalam tanah melalui sumur – sumur injeksi. Penyuplai utama air ini adalah tangki Waste Brine di CGS-5 yang hingga saat ini dikirim menggunakan sistem pengendalian manual dengan cara menghidup dan mematikan pompa. Sistem konvensional seperti ini mengakibatkan spill over ditangki dan rusaknya pompa. Untuk itu diperlukan sebuah sistem baru yang dapat menjaga level air sesuai dengan set point secara otomatis dan efisien. Perancangan sistem ini melibatkan pemodelan matematis dan simulasi sehingga dapat diketahui respon kedua sistem dan perbandingannya. Dari simulasi yang telah dilakukan menggunakan perangkat lunak LabVIEW, terbukti bahwa pengendalian manual yang selama ini digunakan tidak dapat mencapai set point level pada 2,743 meter. Hasil simulasi terhadap pengendalian otomatis menunjukkan bahwa sistem bekerja dengan baik menggunakan pengendali Proporsional, Kp = 7949,1738 yang dituning menggunakan metode Osilasi Ziegler – Nichols. Respon sistem menunjukkan dengan set point = 2,743 , level ketinggian air berada dalam keadaan steady state dalam waktu 2068,9 dengan overshoot (= 0,036 %).

viii SIMULATION OF WATER LEVEL CONTROL SYSTEM AT WATER SURGE TANK 1001A SMF DURI PT . CHEVRON PACIFIC INDONESIA

USING LABVIEW SOFTWARE

ABSTRACT

Water Surge Tank 1001A is a tank that serves as a temporary water storage in the Sand Management Facility ( SMF ) owned by PT. CPI Duri . The water used as a raw material mixing to convert solid waste into a slurry that injected at the ground by injection well. The main supplier of water is Waste Brine tank at CGS-5, which recently sent using manual control system by turned on and off the pump. Conventional systems such this could cause spill-over at the tank and pump damage. So, we need a new system that can maintain the water level at the set point automatically and efficiently. Design of the system involves mathematical modeling and simulation so the response and comparison of two system could be known. From the simulation that using the software LabVIEW, proved the manual control that has been used can not reach the set point level at 2,743 meters. But automatic control system works well using Proportional controllers, Kp = 7949,1738 are tuned using the Oscillation Ziegler - Nichols. The system response shows at set point = 2.742 m, water level are in a steady state in 2068.9 seconds with overshoot ( = 0,036 % ).

BAB 4 PENDAHULUAN

1.1 Latar Belakang

Chevron Corporation merupakan salah satu perusahaan dunia yang bergerak dalam bidang minyak bumi dan gas yang berpusat di California, Amerika Serikat. Di Indonesia perusahaan ini bernama PT. Chevron Pacific Indonesia (PT. CPI) dan berada di bawah kontrak kerja sama dengan Pemerintah Indonesia yaitu melalui Satuan Kerja Khusus Pelaksana Kegiatan Usaha Hulu Minyak dan Gas Bumi (SKK Migas).

Proses produksi minyak mentah (crude oil) di PT CPI dimulai dari pendeteksian daerah yang memiliki kandungan minyak. Selanjutnya, dilakukan pengeboran dan pemompaan material ke atas oleh producer well. Material yang terangkat ke atas tidak murni minyak mentah tetapi juga berupa gas dan Basic Sediment and Water (BS&W) yang meliputi material lain seperti air, lumpur, kerikil dan pasir.

Dari producer well, material tersebut dikumpulkan di suatu Stasiun Pengumpul yang disebut CGS (Central Gathering Station) dan dipisahkan menurut kegunaan dan kriteria yang diperlukan. Limbah berupa pasir, lumpur dan oily viscous yang dihasilkan dari proses drilling dan proses pemisahan di CGS tidak dapat langsung dibuang agar tidak mencemari lingkungan. Limbah ini dikirim ke SMF (Sand Management Facility) untuk kemudian diolah dan diinjeksikan ke dalam tanah melalui well injection.

2 tangki Waste Brine CGS-5 dan didistribusikan oleh pompa sentrifugal melalui pipa menuju ke SMF.

Hingga saat ini suplai air ke Surge Tank masih dilakukan secara manual. Pada saat tangki kosong dan operator SMF memerlukan air untuk proses mixing, mereka menghubungi operator di CGS-5 untuk menghidupkan pompa. Sebaliknya ketika level air di tangki hampir penuh maka operator SMF menginformasikan operator CGS-5 untuk mematikan pompa. Kebutuhan air ini sendiri tidak tetap, melainkan bervariasi tergantung kepada jumlah bahan waste yang ingin diinjeksikan pada tiap jam kerja (shift).

Kontrol konvensional semacam ini bersifat tidak efisien dan dapat menyebabkan kerusakan pada pompa karena terlalu sering hidup dan mati. Selain itu, limbah ini diproduksi setiap harinya dalam jumlah yang banyak. Dapat dibayangkan jika penginjeksian tidak dapat dilakukan karena kekurangan air sementara tempat penampungan di SMF telah penuh, maka limbah ini akan menumpuk disumbernya. Ini akan berakibat pada proses produksi minyak itu sendiri. Jika tetap diinjeksikan dengan konsentrasi air yang tidak sesuai SOP, maka hal ini akan membahayakan pompa slurry dan instrumentasi yang dilaluinya. Untuk itu, diperlukan suatu perancangan sistem pengendalian level air secara otomatis yang efisien dan aman untuk menjaga level air di dalam Surge Tank tetap stabil sesuai dengan set point yang diberikan.

4.2 Rumusan Masalah

Proyek tugas akhir ini diperoleh dengan mengidentifikasi beberapa masalah antara lain sebagai berikut :

1. Bagaimana merancang sistem pengendalian level air di Surge Tank 1001A SMF Duri yang lebih efisien dan aman ?

2. Bagaimana membuat pemodelan matematis yang dapat merepresentasikan elemen kontrol ?

4. Bagaimana membuat suatu simulator menggunakan perangkat lunak LabVIEW ?

4.3 Batasan Masalah

Agar pembahasan masalah Tugas Akhir ini lebih terarah, telah ditentukan beberapa batasan atas permasalahan yang akan dibahas. Batasan – batasan tersebut antara lain :

1. Level ketinggian air didalam Surge Tank 1001A merupakan variabel yang ingin dikendalikan melalui manipulasi masukan flowrate ke dalam tangki 2. Variabel terukur berupa volumetric flowrate masuk dan keluar tangki, level

ketinggian air didalam tangki, sinyal masukan control valve, dan sinyal keluaran dari transmitter.

3. Input flowrate diperoleh dari tangki Waste Brine di CGS-5 dengan asumsi bahwa tangki ini selalu dapat memenuhi kebutuhan air Surge Tank 1001A. 4. Output flowrate dari tangki diperoleh melalui data flowrate maksimal yang

diambil dari historical data pada bulan Juni yang disediakan oleh pihak operator SMF.

5. Metode penalaan PID yaitu menggunakan metode Osilasi Ziegler-Nichols 6. Simulasi dilakukan dengan menggunakan perangkat lunak LabVIEW 2014.

1.4 Tujuan Penelitian

Adapun tujuan dari penelitian tugas akhir ini antara lain adalah :

1. Merancang sistem pengendalian level air otomatis pada WST 1001A dan menentukan parameter kontroler PID yang sesuai agar sistem berjalan baik dan stabil sesuai dengan set point yang diberikan.

4 4.5 Manfaat Penelitian

Beberapa manfaat yang dapat diperoleh dari penelitian tugas akhir ini antara lain adalah :

1. Hasil simulasi dapat menjadi referensi bagi Tim HOOU PT. CPI khususnya para Engineer yang tergabung dalam Control System Modification Project di SMF Duri.

2. Sebagai sarana pembelajaran bagi mahasiswa untuk mengimplementasikan teori sistem kendali dan metode tuning PID secara langsung pada plant.

1.6 Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Chevron Pacific Indonesia, Duri - Riau tepatnya berlokasi di Sand Management Facility (SMF) dan Central Gathering Station 5 (CGS-5). Waktu penelitian dimulai pada tanggal 8 April 2014 hingga berakhir pada 14 Juni 2014.

1.7 Metode Penelitian

Dalam penulisan laporan penelitian ini digunakan beberapa metode untuk mendapatkan data-data yang diperlukan sebagai pedoman dalam menulis laporan. Metode-metode tersebut adalah :

1. Studi literatur

Studi mengenai CGS-5 dan SMF secara umum, kondisi Plant (dalam hal ini yaitu Water Surge Tank 1001A), instrumentasi yang digunakan serta pemodelan matematis seluruh elemen kontrol yang terlibat didalamnya. 2. Pengumpulan data

Mengumpulkan data flowrate input dan output, spesifikasi komponen dan variabel lain yang dibutuhkan berdasarkan kondisi real plant. Informasi ini diperoleh dari operator dan engineer PT. CPI.

3. Pemodelan matematis plant dan penalaan parameter kontroler

sistem close loop dan penalaan parameter kontroler PID dengan metode Ziegler–Nichols.

4. Pengujian dan analisa

Menguji respon masing-masing elemen kontrol dan keseluruhan sistem pengendalian level air dan mengetahui karakteristiknya melalui simulasi menggunakan perangkat lunak (software) Labview 2014 untuk menggambarkan proses yang terjadi pada plant.

4.8 Sistematika Penulisan Laporan

Adapun sistematika yang penulis gunakan dalam penulisan laporan penelitian kali ini adalah sebagai berikut:

BAB I PENDAHULUAN

Berisi latar belakang penelitian, permasalahan, batasan masalah, tujuan, manfaat dan lokasi penelitian serta sistematika penulisan laporan penelitian.

BAB II TINJAUAN PUSTAKA

Berisi penjelasan tentang dasar sistem kontrol, metode penalaan kontroler PID, pemodelan dan simulasi, fasilitas di PT CPI (CGS-5 dan SMF) secara umum dan instrumentasi yang terlibat. BAB III METODOLOGI PENELITIAN

Berisi penjelasan mengenai pemodelan matematis dari plant. Hasil akhir dari tahap ini adalah perhitungan dan model yang siap untuk disimulasikan dan dianalisa.

BAB IV HASIL DAN PEMBAHASAN

Berisi pembahasan hasil pengujian melalui simulasi dari pemodelan matematis plant.

BAB V KESIMPULAN DAN SARAN

6 BAB 2

TINJAUAN PUSTAKA

2.1 Sistem Kontrol

Sistem kontrol telah menunjukkan peranan yang sangat penting diseluruh aspek kehidupan manusia. Perkembangannya meluas dari yang pada awalnya hanya berupa kontrol manual kini beberapa diantaranya telah dapat digantikan oleh kontrol otomatis (otomasi). Istilah otomasi ini digunakan untuk mendeskripsikan operasi atau kontrol otomatis dari sebuah proses.

Dalam industri modern, penggunaan sistem otomasi terus menerus mengalami peningkatan. Ada kalanya proses kini tidak memerlukan tenaga manusia sehingga kontrol otomasi terhadap mesin sekarang menjadi bagian yang vital. Keuntungan dari kontrol semacam ini mencakup konsistensi produk yang lebih baik, berkurangnya biaya produksi dan tingkat keamanan dan keselamatan yang lebih tinggi. (W. Bolton, 2006)

2.1.1 Definisi Sistem Kontrol

Sistem merupakan istilah yang berasal dari bahasa Yunani, yaitu systema yang berarti kumpulan objek yang saling berinteraksi dan bekerja sama untuk mencapai tujuan logis dalam suatu lingkungan yang kompleks. Objek yang menjadi elemen dari sistem dapat berupa objek terkecil dan bisa juga berupa sub-sistem atau sistem yang lebih kecil lagi. (Law and Kelton, 1991). Istilah kontrol sendiri merupakan kegiatan yang tujuannya adalah untuk mengarahkan dan mengatur.

2.1.2 Istilah – istilah dalam Sistem Kontrol

Berikut ini beberapa istilah yang sering digunakan dalam sistem kontrol :

1. Sistem (system) adalah kombinasi dari elemen-elemen yang bekerja bersama-sama membentuk suatu objek tertentu.

2. Variabel terukur (measured variable) adalah suatu besaran (quantity) atau kondisi yang terukur oleh transmitter

3. Set value/set point (SP), adalah besaran proses variabel yang dikehendaki dan digunakan sebagai acuan pada kegiatan pengendalian.

4. Variabel termanipulasi (manipulated variable) adalah suatu besaran atau kondisi yang divariasi oleh controller sehingga mempengaruhi nilai dari variabel terkontrol.

5. Error adalah merupakan selisih antara set point dengan variabel terukur. 6. Gangguan (disturbance) adalah sinyal yang tidak dikehendaki dan

mempengaruhi nilai keluaran sistem.

7. Variabel terkontrol merupakan variabel hasil yang merupakan output proses. 8. Plant adalah sesuatu objek fisik yang dikontrol.

9. Aksi kontrol (control action) adalah besaran atau nilai yang dihasilkan oleh perhitungan controller untuk diberikan pada plant (pada dasarnya sama dengan variabel termanipulasi).

10. Aktuator (actuator) adalah suatu peralatan atau kumpulan elemen yang menggerakkan plant.

2.1.3 Parameter dan Elemen Sistem Kontrol

Ada banyak parameter fisik yang harus dikendalikan di dalam suatu proses industri. Diantaranya yang paling umum yaitu :

1. Tekanan (pressure) di dalam suatu pipa/vessel

2. Laju aliran (flow) di dalam pipa

3. Temperatur di unit proses penukar kalor (heat exchanger) 4. Level permukaan cairan di sebuah tangki

8 1. Sensing element atau sensor merupakan bagian paling awal dari suatu sistem pengukuran (mesurement system), yang menerima variabel proses dan mentransmisikannya ke transmitter.

2. Transmitter adalah alat yang berfungsi untuk membaca sinyal yang dihasilkan dari sensor dan mengubahnya menjadi suatu sinyal standar yang dapat dimengerti oleh controller. Pada umumnya, sensing element dan transmitter

sudah diintegrasikan menjadi satu dan tetap disebut sebagai transmitter. 3. Controller bertugas mengatur jalannya proses agar suatu besaran proses tetap

berada pada kondisi yang diinginkan (set point) dan akan memberikan koreksi apabila ada perbedaan besaran proses yang diatur dengan set point-nya sesuai dengan aksi dan mode kontrolnya. Controller sangat penting pada sistem kontrol otomatis, karena controller akan merespon nilai process variabel

(variabel terukur) dan posisi control valve.

Controller secara terus menerus membandingkan antara nilai proses variabel (biasanya sinyal output dari transmiter) dengan pengaturan set point. Sinyal set point dapat diatur secara manual oleh operator atau melalui komputer atau melalui instrumen lain. Jika proses variabel menyimpang dari nilai set point, controller akan beraksi mengoreksi dengan cara mengubah besarnya sinyal output yang menuju ke elemen kontrol akhir. Dengan adanya reposisi control valve akan merubah aliran manipulated variable yang akan membawa proses variabel untuk kembali menuju ke set pointnya.

4. Final control element merupakan elemen paling akhir dari suatu sistem pengendalian proses yang berfungsi untuk mengubah process variable dengan cara memanipulasi besarnya manipulated variabel berdasarkan perintah dari

controller. Bekerja dengan mewujudkan signal output dari controller menjadi suatu gerakan valve membuka atau menutup aliran sehingga dapat mengembalikan variabel proses ke harga yang telah ditentukan.

2.1.4 Sistem Open Loop dan Close Loop

untuk dibandingkan dengan masukan. Secara sederhana dapat diartikan bahwa sistem ini merupakan suatu sistem yang tindakan pengendaliannya tidak tergantung pada keluarannya.

Gambar 2.1 Contoh diagram blok open loop (Sumber: Bakhsi.U.A dan Bakshi.V.U, 2009)

Sistem pengendalian loop tertutup (closed loop) adalah sistem pengendalian yang sinyal keluarannya mempunyai pengaruh langsung pada aksi pengendalian. Jadi sistem pengendalian tertutup adalah sistem pengendalian berumpan balik (feedback control). Sistem pengendalian loop tertutup menggunakan aksi umpan balik (keluaran dijadikan sebagai feedback kepada masukan sebagai perbandingan) untuk memperkecil kesalahan sistem.

Gambar 2.2 Contoh diagram blok close loop (Sumber: Bakhsi.U.A dan Bakshi.V.U, 2009)

2.1.5 PID Controller

10 keluaran yang dapat mengurangi atau mereduksi nilai error selanjutnya. Hubungan ini secara sederhana dapat dilihat melalui Gambar 2.3.

PID merupakan controller yang paling umum digunakan dalam dunia industri. Sistem PID biasanya digunakan dalam suatu sistem kontrol yang memiliki umpan balik (feedback). Controller ini terdiri dari 3 elemen konstanta yaitu Proportional, Integratif dan Derivatif. Ketiganya dapat dipakai bersamaan maupun sendiri-sendiri tergantung dari respon yang kita inginkan terhadap suatu plant. (Ogata Katsuhiko, 2010)

Gambar 2.3 Diagram sederhana dari feedback controller

(Sumber : Seborg, 2011)

Masing – masing konstanta ini bekerja dengan penjelaskan dibawah ini : 1. Proporsional

Seperti yang telah dijelaskan sebelumnya dalam kontrol jenis close loop

bertujuan untuk mengurangi error hingga mencapai nilai nol dimana :

( ) = ( ) − ( ) (2.1)

Keterangan :

( ) = error

( ) = set point

( ) = measured variable

Untuk memenuhi tujuan tersebut dalam beberapa kasus pengendalian tipe

= . ( ) (2.2)

Untuk aksi kontrol integral, keluaran sinyal kontrol bergantung dari integral

error terhadap waktu. Transformasi Laplace sinyal kontrol yang dihasilkannya yaitu : memperbaiki sekaligus menghilangkan overshoot, namun pemilihan konstanta integral yang tidak tepat dapat menyebabkan respon transien yang tinggi sehingga dapat menyebabkan ketidakstabilan sistem. Karena karakteristik yang menyebabkan responnya menjadi lambat, pada umumnya konstanta integral dipasangkan dengan proporsional menjadi controller PI.

3. Derivatif

12

Dari persamaan di atas nampak bahwa sifat dari kontrol D ini berada dalam konteks kecepatan atau rate dari error. Dengan sifat ini ia dapat digunakan untuk memperbaiki respon transien dengan memprediksi error yang akan terjadi. Kontrol Derivative hanya berubah saat ada perubahan error

sehingga saat error statis kontrol ini tidak akan bereaksi, hal ini pula yang menyebabkan controller Derivative tidak dapat dipakai sendiri.

Secara singkat pengaruh kontrol derivatif pada sistem adalah :

a. Memberikan efek redaman pada sistem yang berosilasi sehingga bisa memperbesar pemberian nilai Kp.

b. Memperbaiki respon transien, karena memberikan aksi saat ada perubahan error.

c. D hanya berubah saat ada perubahan error, sehingga saat ada error

statis D tidak beraksi. Sehingga D tidak boleh digunakan sendiri. Fungsi transfer gabungan antara ketiga parameter controller dalam domain s dapat dinyatakan sebagai berikut :

= 1 + + (2.5)

Atau dapat pula didefinisikan menjadi :

= + + (2.6)

2.1.6 Tuning (Penalaan) Konstanta PID

Untuk mendapatkan aksi kontrol yang baik diperlukan langkah tuning untuk menentukan nilai Kp, Ki dan Kd seperti yang diiginkan. Berikut adalah salah satu contoh tahap yang yang dapat dilakukan :

1. Memahami cara kerja sistem.

2. Mencari model sistem dinamik dalam persamaan differensial. 3. Mendapatkan fungsi transfer sistem dengan Transformasi Laplace.

4. Menggabungkan fungsi transfer yang sudah didapatkan dengan jenis aksi pengontrolan.

5. Menentukan konstanta Kp, Ki dan Kd.

6. Menguji sistem dengan sinyal masukan seperti fungsi step dan ramp dalam fungsi transfer yang baru.

7. Mengetahui karakteristik tanggapan sistem dalam kawasan waktu.

Dalam melakukan tuning nilai konstanta PID terdapat beberapa metode seperti Ziegler-Nichols, Tyreus-Luyben, Cohen-Coon, Ciancone-Marlin dan sebagainya. Tuning pertama yang diperkenalkan oleh Ziegler-Nichols pada tahun 1942 merupakan tuning yang paling umum dan sederhana untuk digunakan dan disajikan melalui dua buah pilihan metode sesuai dengan karakteristik yang dimiliki oleh plant.

1. Metode Kurva Reaksi

Metode ini digunakan apabila kurva sistem sebagai unit-step response

menghasilkan bentuk seperti huruf S seperti pada Gambar 2.4 . Bentuk S dari kurva tersebut dibentuk dari dua konstanta yaitu delay time Ldan time contsant

14 Dari Gambar 2.5 Diperlihatkan bahwa kurva reaksi berubah naik, setelah selang waktu L. Sedangkan waktu tunda menggambarkan perubahan kurva setelah mencapai 66% dari keadaan mantapnya. Pada kurva dibuat suatu garis yang bersinggungan dengan garis kurva. Garis singgung itu akan memotong dengan sumbu absis dan garis maksimum. Perpotongan garis singgung dengan sumbu absis merupakan ukuran waktu mati, dan perpotongan dengan garis maksimum merupakan waktu tunda yang diukur dari titik waktu L.

Gambar 2.5 Kurva reaksi yang memiliki bentuk huruf S (Sumber : Ogata Katsuhiko, 2010)

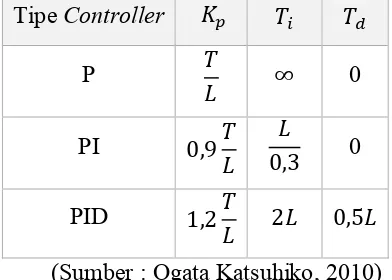

Untuk selanjutnya penalaan parameter PID dapat dilakukan dengan mensubstitusikan nilai kedua konstanta ini melalui tabel aturan Ziegler – Nichols dibawah ini :

Tabel 2.1 Aturan tuning Ziegler – Nichols metode kurva reaksi Tipe Controller

P ∞ 0

PI 0,9

0,3 0

PID 1,2 2 0,5

2. Metode Osilasi

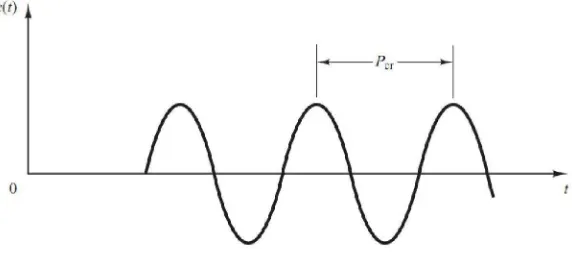

Apabila respon sistem tidak menunjukkan bentuk huruf S, maka metode osilasilah yang dapat digunakan sebagai metode tuning. Tahap pertama metode ini parameter yang digunakan hanyalah controller proporsional. Nilai Kp dinaikkan hingga mencapai harga yang mengakibatkan reaksi sistem berosilasi dengan magnitude tetap (sustain oscillation). Nilai penguatan proportional pada saat sistem mencapai kondisi sustain oscillation disebut Critical Gain ( ). Periode dari sustained oscillation disebut Critical period .

Gambar 2.6 Kurva respon yang berosilasi secara tetap (Sumber : Ogata Katsuhiko, 2010)

Nilai dan yang telah diperoleh kemudian disubstitusi kedalam tabel aturan tuning dibawah ini :

Tabel 2.2 Aturan tuning Ziegler-Nichols berdasarkan Critical Gain dan

Ultimate Period (Sumber: Ogata Katsuhiko, 2010) Tipe Controller

P 0,5 ∞ 0

PI 0,45 1

1,2 0

PID 0,6 0,5 0,125

16 2.2 Pemodelan dan Simulasi

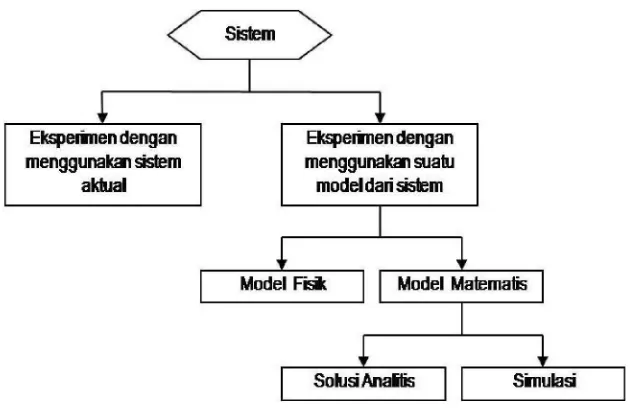

Kini, setelah kita mengetahui dasar – dasar sistem kontrol dan kegunaannya, selanjutnya perlu diketahui cara untuk membuat dan mengamati jalannya suatu sistem kontrol. Ada beberapa cara untuk dapat merancang, menganalisis dan mengoperasikan suatu sistem. Salah satunya adalah dengan melakukan pemodelan, (membuat model dari sistem tersebut). Berikut ini adalah gambaran dari aneka cara mempelajari sistem.

Gambar 2.7 Beberapa cara untuk mempelajari sebuah sistem (Sumber : Law and Kelton, 1991)

2.2.1 Eksperimen dengan Sistem Aktual vs Model Sistem

Jika suatu sistem secara fisik memungkinkan dan tidak memakan biaya yang besar untuk dioperasikan sesuai dengan kondisi (scenario) yang kita inginkan maka cara ini merupakan cara yang terbaik karena hasil dari eksperimen ini benar-benar sesuai dengan sistem yang dikaji. Namun resiko yang diterima akan sangat besar, mulai dari penghentian operasi selama keperluan eksperimen sampai resiko yang akan diterima oleh instrumentasi dan elemen sistem itu sendiri jika rancangan sebelumnya tidak berjalan sesuai yang diinginkan.

sehingga satu-satunya cara adalah dengan menggunakan model sebagai representasi dari sistem aktual. (Law and Kelton, 1991)

2.2.2 Dasar - Dasar Model dan Simulasi 1. Model

Dalam mempelajari sistem kontrol dibutuhkan kemampuan untuk memodelkan sistem dinamik kedalam persamaan matematis dan menganalisis perilaku atau karakteristik sistemnya. Model matematis dari sebuah sistem dinamis didefinisikan sebagai suatu persamaan yang dapat merepresentasikan dinamika sistem secara akurat. Sistem dinamis tersebut dapat dideskripsikan melalui persamaan diferensial. Persamaan tersebut tentunya diperoleh dari hukum fisika yang berhubungan dengan sistem fisisnya.

Lebih jauh lagi persamaan matematis tersebut membentuk suatu fungsi yang disebut sebagai fungsi transfer/alih untuk merepresentasikan sistem dinamik kedalam model matematis yang menghubungkan variabel input – output suatu elemen atau sistem. Model yang baik memiliki beberapa karakteristik :

1) Hanya melibatkan elemen-elemen secara yang langsung terlibat dalam masalah yang akan dipecahkan.

2) Valid (dengan tepat atau setidaknya mewakili atau merepresentasikan sistem sebenarnya.

3) Memberikan hasil yang berarti dan mudah dimengerti. 4) Mudah dimodifikasi dan dikembangkan.

5) Cepat dan murah pembuatannya. 6) Dapat digunakan berulang kali.

(Law and Kelton, 1991)

2. Simulasi

18 estimasi statistik untuk mendapatkan karakteristik asli dari sistem. Simulasi merupakan alat yang tepat untuk digunakan terutama jika diharuskan untuk melakukan eksperimen dalam rangka mencari komentar terbaik dari elemen-elemen sistem. Hal ini dikarenakan sangat mahal dan memerlukan waktu yang lama jika eksperimen dicoba secara riil. Dengan melakukan studi simulasi maka dalam waktu singkat dapat ditentukan keputusan yang tepat serta dengan biaya yang tidak terlalu besar karena semuanya cukup dilakukan dengan komputer.

Pendekatan simulasi diawali dengan pembangunan model sistem nyata. Model tersebut harus dapat menunjukkan bagaimana berbagai elemen dalam sistem saling berinteraksi sehingga benar-benar menggambarkan perilaku sistem. Setelah model dibuat maka model tersebut ditransformasikan ke dalam program komputer sehingga memungkinkan untuk disimulasikan.

Simulasi menjadi cara yang dapat digunakan untuk mengatasi masalah, jika didapati kondisi sebagai berikut :

1) Sistem nyata sulit diamati secara langsung misalnya jalur penerbangan pesawat ruang angkasa atau satelit.

2) Solusi analitik tidak bisa dikembangkan, karena sistem sangat kompleks. 3) Pengamatan sistem secara langsung tidak dimungkinkan, karena sangat

mahal, memakan waktu yang terlalu lama, dan memiliki kemungkinan akan merusak sistem yang sedang berjalan.

Simulasi adalah suatu prosedur kuantitatif yang menggambarkan sebuah sistem dengan mengembangkan sebuah model dari sistem tersebut dan melakukan sederetan uji coba untuk memperkirakan perilaku sistem dalam kurun waktu tertentu.

(Law and Kelton, 1991)

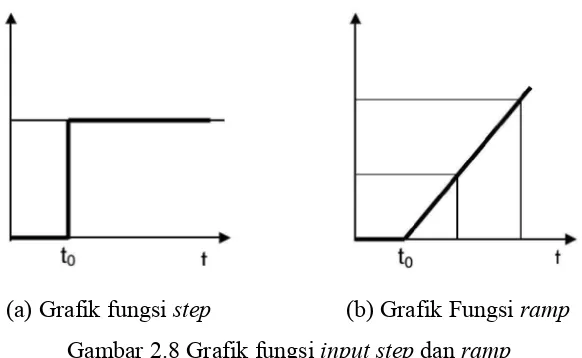

2.2.3 Respon Sistem

fungsi ramp. Sinyal fungsi step digunakan untuk menguji keandalan terhadap gangguan luar, dsb. Gambar 2.8 memberikan gambaran contoh sinyal uji fungsi

step dan fungsi ramp.

Keluaran yang dihasilkan merupakan tanggapan (response) dari sistem yang diberikan sinyal uji. Bila analisa yang dilakukan merupakan analisa dalam lingkup waktu dan masukan yang diberikan bukan merupakan fungsi periodik (mempunyai frekuensi), maka analisa tersebut merupakan analisa tanggapan waktu (time response). Tanggapan waktu dari suatu sistem kontrol dibagi menjadi dua bagian : tanggapan transien (transient response) dan tanggapan keadaan tunak (steady state response). Tanggapan transien berlangsung dari saat mulai hingga tanggapan sistem mencapai nilai akhir yang diinginkan (final state). Tanggapan transien digunakan untuk menganalisa sifat naik atau permulaan dari suatu sistem bila diberikan sinyal uji.

(a) Grafik fungsi step (b) Grafik Fungsi ramp

Gambar 2.8 Grafik fungsi input step dan ramp

(Sumber : Aris Triwiyatno, 2013)

20 Gambar 2.9 Tanggapan transien dan tanggapan keadaan tunak

(Sumber : Aris Triwiyatno, 2013)

2.2.4 Sistem Orde Satu, Dua dan Tinggi

Fungsi transfer sebuah sistem orde I dapat dituliskan sebagai berikut :

( )

( )= (2.7)

Keterangan :

( ) = fungsi masukan ( ) = fungsi keluaran

Fungsi transfer ini apabila diberikan masukan berupa fungsi step maka menghasilkan tanggapan dengan karakteristik seperti dibawah ini :

Gambar 2.10 Tanggapan sistem orde satu terhadap fungsi step

Dari grafik diatas diperoleh karakteristik :

1. Konstanta waktu yaitu ukuran waktu yang menyatakan kecepatan respon, yang di ukur mulai t = 0 s/d respon mencapai 63,2% dari respon steady state.

2. Settling time yaitu waktu yang dibutuhkan tanggapan untuk mencapai nilai akhir dari tanggapan dan tetap berada pada nilai tersebut.

Untuk sebuah sistem orde II fungsi transfer dapat dituliskan sebagai berikut :

( )

( )= (2.8)

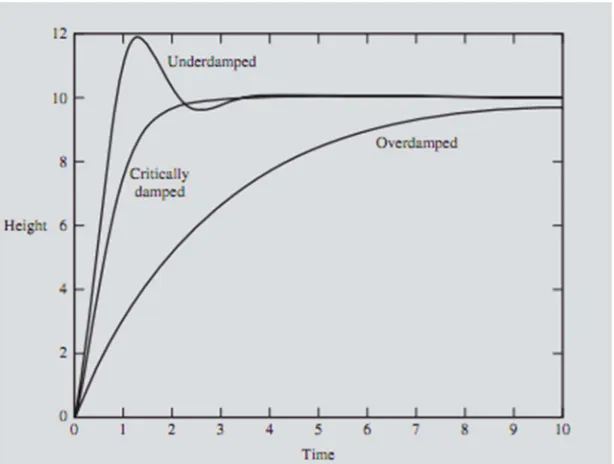

Tanggapan atau respon yang dihasilkan fungsi transfer ini dapat berbentuk over damped, critically damped, dan under damped.

Gambar 2.11 Bentuk respon orde dua terhadap fungsi step

22 Gambar 2.12 Karakteristik under damped

(Sumber : Aris Triwiyatno, 2013)

Dari grafik diatas diperoleh karakteristik :

1. Settling time yaitu waktu yang dibutuhkan tanggapan untuk mencapai nilai akhir dari tanggapan dan tetap berada pada nilai tersebut.

2. Maximum overshoot yaitu nilai puncak maksimum dari tanggapan diukur dari nilai akhir dari tanggapan. Biasanya dirumuskan dalam persentase :

% ℎ = 100% (2.9)

2.3 Central Gathering Station (CGS)

Wilayah Duri merupakan daerah penghasil minyak milik PT CPI berjenis Heavy Oil

(HO). Minyak jenis ini memiliki karakteristik viskositas yang tinggi dan bercampur dengan material lain di dalam tanah. Sebelum dikirim ke Pelabuhan di Dumai, minyak ini terlebih dahulu harus dikirim ke Central Gathering Station (CGS). CGS merupakan kumpulan dari beberapa fasilitas yang dibangun sebagai tempat berkumpulnya fluida (gas, minyak mentah, air dan padatan) yang dihasilkan dari sumur-sumur produksi yang tersebar di beberapa titik daerah penghasil minyak. Total keseluruhan dari wilayah produksi Duri, PT CPI memliki 5 CGS yaitu CGS 1, 3, 4, 5 dan 10. Proses di dalam CGS meliputi pemisahan minyak mentah dari kandungan BS&W (Basic Sediment and Water) didalamnya, pemisahan lumpur, pasir dan padatan lainnya, serta pemisahan air. (Team O&TC PT CPI, 2006)

Secara umum terdapat dua fasilitas besar yang berada pada sebuah CGS, yaitu

Oil Treating Plant (OTP) dan Water Treating Plant (WTP). Minyak yang dihasilkan dari proses pemisahan di OTP biasanya telah dapat didistribusikan ke pelabuhan Dumai jika kandungan BS&W kurang dari 1%. Air yang dihasilkan dalam proses pemisahan di OTP akan di kirim ke fasilitas WTP. Prinsip dasar dari pengolahan air di Water Treating Plant adalah bagaimana dari fasilitas tersebut bisa menghasilkan air dengan kualitas standar tertentu untuk digunakan pada sumur – sumur injeksi, bahan baku Steam di Steam Generator milik PG&T (Power Generation and Transmission).

Sama halnya dengan minyak yang dihasilkan oleh OTP, air yang dihasilkan oleh WTP juga memiliki standar. Tujuan akhir dari WTP ini adalah memiliki air dengan :

1. Hardness (di bawah 1 ppm)

Hardness (kesadahan) adalah karakteristik air yang menunjukkan konsentrasi total dari Ca dan Mg atau sama dengan kemampuan untuk mengendapkan sabun.Hardnessdapat mengakibatkan terjadinya scale (kerak) pada pipa penyalur dan coil pada steam generator.

2. Oil content (0 ppm)

24

oil tersebut akan mengikat sediment dan suspended solid, juga mengurangi kapasitas dari oil removal filter dan media softener yang dipergunakan.

3. Turbidity (0,3 NTU)

Turbidity adalah kekeruhan air disebabkan oleh adanya partikel-partikel dalam air yang tersuspensi seperti clay, silt, dan partikel yang larut serta berwarna.

Untuk limbah berjenis solid atau padatan yang dikumpulkan dari proses pemisahan di OTP dan WTP akan dikumpulkan di suatu tempat penampungan yang disebut pit. Sebuah pit biasanya terdiri dari beberapa bagian yang masing-masingnya dibatasi dengan baffle atau siphon. Setiap bagian akan dapat mengurangi sejumlah minyak atau solid yang terbawa bersama air.

Gambar 2.13 Sand trap pit

(Sumber : Team O&TC PT CPI, 2006)

Tumpukan lumpur/pasir dan sampah di dasar pit akan dikeruk dengan mempergunakan clamp shell atau excavator yang kemudian di bawa ke fasilitas lain yang khusus menangani limbah solid yaitu Sand Management Facility (SMF). Terdapat 6 jenis pit yang disediakan disuatu CGS. Perbedaan diantara pit – pit tersebut terletak pada sumber limbah dan fungsi spesifiknya. Macam – macam pit :

1. Sandtrap pit 2. Wastepit

3. APIseparator pit

5. Floating pit (MFU feed pit) 6. Pollution dam

2.4 Sand Management Facilities (SMF)

SMF merupakan fasilitas yang dikhususkan untuk menangani limbah padatan hasil pemisahan yang dikirim menggunakan tailgate truck dari seluruh CGS di Duri. Saat ini SMF yang terdapat di Duri berjumlah dua unit. Unit pertama (SMF 1) aktif beroperasi sedangkan SMF 2 masih dalam tahap pembangunan. Adapun yang dibahas pada penelitian tugas akhir ini adalah dalam lingkup SMF 1.

Limbah (waste) yang terdapat di SMF dibedakan menjadi Oily Sand dan Oily Viscous Fluid. Oily Sand dikumpulkan ke pit penampung berukuran 45,73 m x 33,53 m sedangkan untuk menampung Oily Viscous Fluid disediakan dua buah tangki masing – masing berkapasitas 1050 bbls. Limbah – limbah tersebut setiap harinya diinjeksikan ke dalam tanah dengan kedalaman tertentu melalui beberapa well injection.

Sebelum didistribusikan ke well injection dan diinjeksikan, bahan waste yang semula berupa padatan diubah menjadi slurry (fluida hasil pencampuran bahan solid

dengan air). Untuk menciptakan slurry, sesuai SOP operator di SMF Duri mencampurkan bahan waste dengan air sisa proses pemisahan di tangki Softener pada

Water Treating Plant CGS 5. Air sisa yang mengandung 6% garam tersebut dikumpulkan kesebuah tangki Waste Brine sebelum dipompakan ke SMF.

Adapun konsentrasi pencampuran yang ditentukan oleh PT Chevron Pacific Indonesia adalah 75 : 25. Masing – masing terdiri dari 75% air dan 25% bahan waste. Proses pencampuran ini dilakukan di Slurry Mix Unit. Setelah proses mixing bahan slurry

26 Gambar 2.14 SMF Duri Area 6

(Sumber : Sand Management Team FO-HOOU, 2013)

2.5 Sistem Pengendalian Level Air pada Water Surge Tank 1001A

Level ketinggian fluida didalam sebuah tangki seringkali perlu dikendalikan. Hal ini salah satunya dilakukan untuk mencegah tangki berada dalam keadaan kosong maupun melimpah (spill over). Alasan lain berhubungan dengan kebutuhan produksi. Penjagaan ketinggian air pada level normal dapat memastikan proses berjalan dengan lancar.

2.5.1 Water Surge Tank 1001A

Water Surge Tank 1001A merupakan salah satu dari dua tangki yang disediakan untuk memenuhi kebutuhan air dalam proses mixing di SMF. Tangki lain, yaitu

Gambar 2.15 Water Surge Tank 1001A SMF Duri

2.5.2 Level Indicator Transmitter

Transmitter adalah perangkat yang mengkonversi sinyal yang dihasilkan oleh sensor ke dalam sinyal standar instrumentasi seperti 3-15 psi pada tekanan udara dan 4-20 mA pada arus listrik DC yang kemudian dapat disampaikan kepada perangkat indikator, perangkat pengendali atau keduanya. Perangkat indikator dan perangkat kontrol terletak di dalam ruang kendali terpusat. Suatu transmitter sering digabungkan dengan sensor sehingga menjadi satu bagian saja. Sensor mengukur variabel proses dan menghasilkan sinyal yang sebanding. Transmitter lalu memperkuat dan mengkondisikan sinyal dari sensor untuk transmisi selanjutnya ke perangkat penerima ataupun perangkat pengontrol. (Bella G. Liptak, 2003)

LIT yang digunakan untuk mendeteksi ketinggian air di dalam tangki 1001A adalah tipe Guided Wave Radar yang bekerja berdasarkan pada teknologi pengukuran pemantulan domain waktu yang disebut TDR (Time Domain Reflectometry).

28

= (2.18)

Dimana :

= jarak sensor ke target ( )

= waktu yang dibutuhkan untuk sensor mengirimkan gelombang dan menerimanya kembali ( )

= kecepatan suara di udara (340 = 29 / )

Saat pulsa radar mencapai media tersebut dengan konstanta dielektrik tertentu, sebagian energinya akan dipantulkan kembali ke pengirim. GWR menggunakan probe (tongkat pembimbing) untuk mengarahkan gelombang radio menuju fluida proses. Perbedaan waktu antara pulsa pengiriman dan pantulan akan dikonversikan terhadap jarak total ketinggian atau permukaan ketinggian yang harus dihitung lebih dulu. Intensitas dari pantulan pulsa akan sangat bergantung terhadap konstanta dielektrik dari media yang diukur. Semakin tinggi nilai konstanta dielektriknya maka pantulannya akan semakin kuat.

Keunggulan level transmitter yang memanfaatkan gelombang radar dibandingkan dengan level transmitter dengan prinsip lain adalah tidak berkontak langsung dengan fluida proses, sehingga perubahan densitas dan temperatur tidak mengakibatkan kesalahan pada pengukuran. Radar Level Transmittter juga dapat digunakan untuk berbagai macam tipe fluida, baik itu yang bertipe slurry maupun yang korosif.

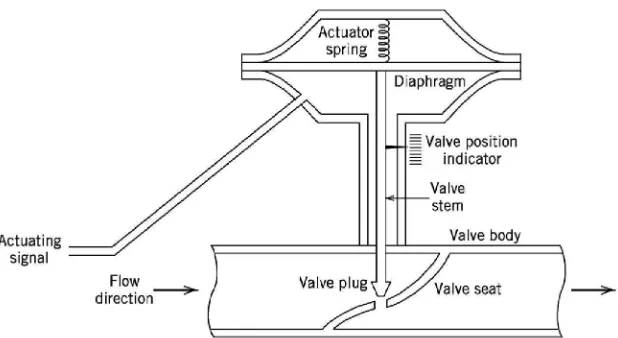

2.5.3 Level Control Valve

Setiap loop dari suatu proses kontrol pasti memiliki suatu aktuator atau final control element, alat yang mampu memanipulasi variabel untuk menjaga sistem mencapai tujuan dan memelihara kestabilannya (Seborg, 2011). Begitu pula pada sistem kontrol pada Water Surge Tank 1001A.

diperlukan agar air di dalam tangki dapat dipelihara dalam kondisi aman. Sehingga resiko air melimpah (spill over) dapat dihilangkan. Begitu pula dengan resiko tangki yang kosong. Dengan diaturnya set point dan adanya range level yang diperbolehkan maka operator SMF akan selalu mempunyai supply air yang dibutuhkan. Kapanpun mereka membutuhkannya dan bagaimana pun keadaannya. Sebuah control valve terdiri atas valve (katup), trim, seat dan aktuator. Trim yang bertugas mengatur flowrate dapat berupa sebuah plug, disk, bola ataupun gerbang. Valve seat terdiri dari sebuah material pengaman yang biasanya terbuat dari polimer lembut. Tanpa aktuator, valve tidak dapat menerjemahkan sinyal

output dari controller menjadi reaksi gerakan fisik (membuka atau menutup). Aktuator dapat bergerak secara :

1. Pneumatik

Penggunaan tekanan udara untuk gerak buka – tutup valve. Besar dari tekanan yang dihasilkan tergantung sinyal listrik yang dikirim. Sinyal listrik yang berada pada range 4 – 20 mA diterjemahkan ke dalam sinyal pneumatik yang berkisar pada 3 – 15 psig oleh konverter I/P.

2. Elektrik Hidraulik

Menggunakan listrik. Contohnya adalah selenoide valve dan MOV (Motor Operated Valve).

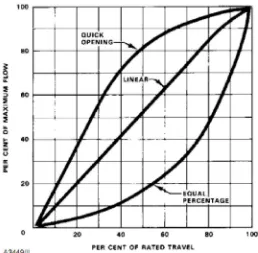

30 Gambar 2.17 Karakteristik valve

(Sumber : Control valve Handbook 4th, Fisher 2005)

Selain itu, control valve dapat diklasifikasikan menurut aplikasi, kondisi operasi, konstruksi, karakteristik dan ukurannya. Menurut karakteristiknya. Control valve

dapat dibedakan menjadi Quick opening, linear, dan equal percentage. Karakteristik pada masing – masing jenis valve ini dapat diwakilkan melalui kurva pada Gambar 2.19.

2.6 Perangkat Lunak (Software) LabVIEW untuk simulasi

LabVIEW (Laboratory Virtual Instrumentation Engineering Workbench) merupakan software pemrograman yang dikembangkan oleh perusahaan National Instrument. Bahasa pemrograman yang digunakan oleh software LabVIEW memiliki konsep berbeda dari software pemrograman lain seperti MatLab atau

Gambar 2.18 Tampilan awal software LabVIEW 2014

Program pada Labview yang disebut sebagai VI (Virtual Instrument) menyediakan dua jendela yaitu :

1. Front panel

32

Gambar 2.19 Contoh tampilan panel depan

Gambar 2.20 Controls Palette

2. Blok diagram

Pada panel blok diagram, ikon – ikon yang muncul merupakan blok diagram dari peralatan atau instrumen yang telah disisipkan sebelumnya ke panel depan. Antara blok yang satu dan yang lain dapat dihubungkan melalui wire.

Gambar 2.21 Contoh tampilan block diagram

Gambar 2.22 Functions palette

Pemrograman di blok diagram ini merupakan basis pemrograman yang sebenarnya. Disini, user dapat memprogram dengan cara drag and drop fungsi yang diperlukannya kemudian menghubungkan blok – blok tersebut dengan semacam

34 BAB 3

METODOLOGI PENELITIAN

3.1 Sistem Pengendalian Level Air Manual

SMF merupakan fasilitas PT CPI yang baru beroperasi beberapa tahun terakhir ini. Sistem kontrol yang ada ditempat ini masih terus diperbarui dan diperbaiki untuk meningkatkan kehandalan operasi (operability). Salah satu yang perlu diperbarui lagi adalah sistem kontrol manual yang digunakan pada operasi pengisian tangki penyimpanan air (Water Surge Tank). Tangki ini diisi oleh air yang dikirim dari tangki Waste Brine di CGS-5 menggunakan tiga buah pompa sentrifugal (Make Up Water Pump P1001B/C/E). Flowrate keluaran dari ketiga pompa dapat dilihat melalui Lampiran 3.

Adapun waktu kerja untuk melakukan proses mixing di SMF dibedakan menjadi dua yaitu shift pagi dan shift malam dengan jadwal sebagai berikut :

1. Shift malam : 19:30 s/d 06:30 2. Shift pagi : 07:30 s/d 18:30

Dari sample data yang diperoleh dari dari Daily Report SMF 1 pada tanggal 1, 2 dan 9 Juni 2014 diketahui bahwa maksimal Flowrate keluaran yang dibutuhkan setiap detiknya yaitu 0,044 / . Pengiriman air dilakukan ketika operator SMF menghubungi operator CGS-5 untuk menyalakan pompa. Operator SMF di room control akan mengawasi level ketinggian cairan di tangki dan apabila level mendekati batas Level Alarm High High pada 4,877 meter, maka mereka akan kembali menghubungi operator di CGS-5 untuk mematikan satu atau lebih pompa.

Operator On/Off Pompa WST 1001A Level Transmitter

Gambar 3.2 Ilustasi P&ID sistem pengendalian level air manual di WST 1001A

3.2 Perancangan Sistem Pengendalian Level Air Otomatis

Sistem pengendalian level yang baru dirancang dengan memperhatikan kebutuhan proses disisi SMF dan ketersediaan sumber daya di CGS-5. Sistem ini diharapkan dapat mengcover kedua hal tersebut sekaligus dapat mempertahankan level air berada pada Water Normal Level yaitu 2,743 meter secara otomatis tanpa campur tangan dari operator di kedua tempat.

36 Sistem pengendalian level air di Water Surge Tank 1001A dirancang dengan menambahkan LCV sebagai final control element dan LIC (Level Indicating Control) sebagai kontroler seperti ditunjukkan oleh Gambar 3.4.

Gambar 3.4 Ilustrasi P&ID sistem pengendalian level air otomatis di WST 1001A

Untuk membuat suatu sistem pengendalian level air yang berbasis otomasi, maka diperlukan elemen kontrol seperti transmitter sebagai pengukur ketinggian air didalam tangki, controller untuk memberikan koreksi atas error yang diperoleh dari perbandingan set point dan level yang terukur (measured variable) serta level control valve sebagai elemen akhir untuk mengatur laju alir ke dalam tangki dengan memanipulasi besar bukaan valve. Laju alir air yang keluar dari tangki merupakan disturbance atau dapat pula disebut dengan load. Load ini turut pula mempengaruhi level air didalam tangki. Besarnya diperoleh melalui hubungan resistansi dan ketinggian air yang dijelaskan lebih lanjut pada pembahasan mengenai pemodelan matematis tangki.

3.3 Pemodelan Matematis

Tabel 3.1 Data yang diperlukan untuk melakukan pemodelan Maksimal inputFlowrate

(yang tersedia) 0,08517 / Maksimal output Flowrate

(yang diinginkan) 0,044 / Water Normal Level

(set point) 2,743 Tinggi keseluruhan tangki 5,486

3.3.1 Pemodelan Matematis WST 1001A

Sistem liquid pada sebuah tangki pada umumnya mengikuti hukum kesetimbangan massa yang dirumuskan melalui persamaan dibawah ini :

air

yang masuk − yang keluar = air di dalam tangki Akumulasi air (3.1)

Akumulasi air di dalam tangki merupakan perubahan volume air didalam tangki terhadap waktu , sehingga :

= ( − ) (3.2)

Volume air yang terdapat didalam tangki = ℎ sehingga setara dengan selisih Flowrate masuk dan keluar selama interval waktu yang kecil :

C ℎ = ( − ) (3.3)

Dengan mensubstitusi = , maka persamaan diatas menjadi :

ℎ = −

+ = (3.4)

38 Dimana :

= Resistansi ( / )

= Flowrate pada kondisi steady-state ( / ) =Head (ketinggian) pada kondisi steady-state ( )

Gambar 3.5 Sistem liquid pada WST 1001A

merupakan konstanta waktu sistem. Selanjutnya kedua sisi persamaan (2.13) dijadikan Transformasi Laplace. Diasumsikan bahwa inisial kondisi adalah nol. Maka diperoleh :

( + 1) ( ) = ( ) (3.6) Dimana :

( ) = ℒ[ ] dan ( ) = ℒ[ ] (3.7)

Dalam hal ini dipandang sebagai masukan dan sebagai keluaran. Sehingga fungsi transfer dari sistem ini adalah :

( )

( )= (3.8)

Dengan mensubstitusikan data operasi ke persamaan diatas maka :

=0,044 / = 62,341 /2,743

Sedangkan atau kapasitas diperoleh melalui persamaan (2.14) :

= 3,14(7,62)4 = 45,60367 +

Adapun konstanta waktu tangki adalah :

= = 62,341 (45,60367 ) = 2842,974

Sehingga T(s) atau fungsi transfer dari sistem tangki WST 1001A adalah : ( )

( ) = ( ) =2842,974 + 162,341

3.3.2 Level Indicating Transmitter 1001A

Ketinggian air di dalam Surge Tank 1001A diukur menggunakan transmitter yang disebut dengan Guided Wave Radar (GWR). Sebagian besar transmitter termasuk GWR memliki karakteristik kurva overdamped dynamics dan respon yang linear terhadap perubahan input step yang diberikan (Seborg, 2011). Sehingga untuk memodelkan transmitter ini dapat digunakan pendekatan dengan fungsi transfer sistem orde satu sebagai berikut :

M( ) = (3.9)

Dimana :

( ) = fungsi transfer transmitter = gain level transmitter ( ⁄ ) = konstanta waktu transmitter (detik)

Gain diperoleh dari perbandingan span output terhadap span input :

= (3.10)

40 Menggunakan persamaan 3. Maka gain dari transmitter GWR yang digunakan adalah :

=(5,486 − 0) =(20 − 4) 5,486 = 2,916516 ⁄

Sebagian besar transmitter merespon cukup cepat adanya perbedaan masukan terutama pada transmitter yang menggunakan gelombang untuk mengukur jarak. Adapun konstanta waktu dari transmitter ini adalah 0,2 detik. Sehingga dengan mensubstitusikan semua variabel yang telah diperoleh kedalam persamaan (3.9) maka fungsi transfer dari transmitter ini adalah :

( ) =0,2 + 12,9165

3.3.3 Level Control Valve 1001A

Pengaturan level didalam tangki WST 1001A dilakukan melalui aliran masukan dari inlet tangki. Aliran masukan ini diatur dengan cara menambah dan mengurangi bukaan katup berdasarkan besar arus listrik yang diterimanya. Arus listrik dengan range 4 – 20 mA yang menjadi input bagi LCV 1001A terlebih dahulu dikonversi oleh I/P Transduser menjadi sinyal pneumatik sebesar 3 – 15 psi yang mengatur besar bukaan pada valve. Flowrate yang dapat lewat berada pada range tersebut adalah 0 – 0, 08517 / dengan range bukaan valve 0 hingga 100%.

Suatu valve pneumatik mempunyai dynamic lag atau keterlambatan dalam merespon sinyal masukan. Hal ini berarti bahwa posisi stem membutuhkan waktu untuk berada pada kondisi yang setara dengan input dengan kata lain, tidak dapat merespon secara langsung terhadap perubahan tekanan yang diberikan. Oleh karena itu, fungsi transfer dari control valve dapat direpresentasikan oleh sistem orde satu. Untuk linear valve fungsi transfernya adalah :

( )

Keterangan :

A(s) = Fungsi transfer aktuator/control valve ( ) = input

( ) = output

= gain level control valve ( ⁄ ) = konstanta waktu valve (detik)

Gain LCV diperoleh dari perbandingan output terhadap input berupa gain dari I/P transduser dan valve.

= / × (3.12)

Keterangan :

= gain level control valve ( ⁄ )

/ = gain I/P transduser = gain katup (valve)

Melalui persamaan 3.12 diperoleh gain dari Level Control Valve 1001 yaitu :

= (15 − 3)(20 − 4) × (0,08517 − 0) /(15 − 3)

= 0,005323 .

Setelah memperoleh selanjutnya adalah menghitung konstanta waktu yang dapat dihitung melalui persamaan :

= (∆ + ) (3.13)

Keterangan :

= perbandingan faktor stroking time dan koefisien aliran (1,65) ∆ = fraksi perubahan control valve

=perbandingan konstanta waktu inherent dengan time stroke = 0,03 ( untuk jenis aktuator diaphragm )

42 Adapun konstanta waktu dari control valve diperoleh melalui persamaan (3.13).

= 1,65 0,08517 − 00,08517 + 0,03 = 1,6995

Sehingga fungsi transfer dari transmitter ini adalah :

( ) =1,6995 + 10,005323

3.4 Pembuatan Program Simulator menggunakan LabVIEW 2014

Untuk menganalisis perilaku dinamik dari pemodelan matematis, maka diperlukan simulasi. Simulasi yang akan dilakukan terdiri dari simulasi sistem manual dan simulasi sistem baru (otomatis). Simulasi dilakukan menggunakan LabVIEW 2014. Seperti yang telah dijelaskan pada bab sebelumnya bahwa LabVIEW merupakan software pemrograman yang bahasa programnya berbasis grafis dan blok diagram. Blok – blok yang digunakan dalam kedua simulasi beserta dengan penjelasan fungsinya dapat dilihat di Lampiran 1. Berikut ini adalah blok operasi matematis yang digunakan pada kedua simulasi :

Tabel 3.3 Operasi matematika yang digunakan dalam program LabVIEW

Nama Fungsi Blok Diagram Icon pada Add Operasi penjumlahan

Substract Operasi pengurangan Divide Operasi pembagian Multiply Operasi perkalian Less or Equal? Operasi perbandingan

(kecil sama dengan?) Greater or Equal? Operasi perbandingan

(besar sama dengan?) Greater or Equal to

Simulasi 1. Sistem pengendalian manual WST 1001A

Sistem pengendalian manual ini didesain berdasarkan Gambar 3.2. Terdapat tiga buah pompa yang masing – masing dapat mengirimkan air dengan flowrate masing- masing 450 gpm atau setara dengan 0,02839 / . Pompa-pompa tersebut dapat dihidup dan dimatikan oleh user dengan mengklik instrumen pompa. Kondisi awalnya adalah mati yang ditandai dengan warna merah. Jika diklik pada pompa warna merah akan berubah menjadi hijau yang mengindikasikan bahwa pompa telah menyala. Jika pompa yang menyala berjumlah satu buah, maka Flowrate yang masuk kedalam tangki berjumlah 0,02839 / .

Jika pompa yang kedua diaktifkan, maka flowrate naik menjadi dua kali lipatnya. Kondisi hidup dan mati pompa ini diatur melalui fungsi ‘case’. Kondisi True adalah kondisi dimana pompa dinyalakan. Sebaliknya kondisi False adalah kondisi saat pompa dimatikan. Pada kondisi mati, flowrate yang dikirim masuk ke tangki adalah 0. Flowrate dari pompa ini merupakan masukan fungsi step dari model matematis tangki. Keluarannya berupa level air yang dapat dilihat di tampilan tangki serta flowrate keluaran yang dapat dilihat melalui numeric indicator.

44 Dari program yang telah dibuat pada blok diagram diatas, maka tampilan simulasi menjadi :

Gambar 3.7 Simulator pengendalian level manual

Simulasi 2. Sistem Pengendalian Level Air Otomatis pada WST 1001A

Sistem ini dirancang sesuai dengan P&ID pada Gambar 3.5 dengan jenis pengendalian berupa sistem close loop. Berikut ini adalah program LabVIEW untuk membuat simulator nya :

Gambar 3.8 Program LabVIEW untuk sistem pengendalian level air otomatis

Pada halaman pertama, selain judul terdapat review sistem close loop dari plant dan indikator berupa numeric indicator yang menampilkan nilai real-time dari input – output sistem. Tab selanjutnya yaitu Process yang meliputi tampilan sistem berupa tangki, pipa, control valve dan terdapat pengaturan untuk konfigurasi nilai set point dan nilai konstanta PID yang digunakan. Selain itu pada halaman ini disertakan 2 buah indikator warna sebagai sistem alarm untuk menandakan titik LALL dan LAHH pada tangki. Tab terakhir menampilkan tiga buah grafik secara real time.

(a) Tampilan front panel halaman pertama

46 3.5 Diagram Alir Penelitian

Penelitian dalam tugas akhir ini dilakukan berdasarkan tahapan tertentu untuk memperoleh hasil yang sesuai dengan tujuan penelitian. Tahapan tersebut dapat dilihat melalui diagram alir berikut:

BAB

HASIL DAN PEMBAHASAN

4.1 Pengujian Respon Pengendalian Level Air Manual

Pengujian respon pengendalian level secara manual dilakukan untuk melihat karakteristik proses yang saat ini digunakan. Dari pengujian ini dapat dibuktikan keefektifan pengendalian yang digunakan melalui respon perubahan level terhadap banyaknya pompa di CGS-5 yang dihidupkan. Pengujian dilakukan dengan banyak pompa yang bervariasi sehingga menghasilkan flowrate masukan yang berbeda pula.

Gambar 4.1 Tampilan simulator untuk kondisi steady state dengan 2 buah pompa

Tabel 4.1 Karakteristik Respon Level dengan pengendali manual Banyaknya pompa

yang beroperasi Steady State (m) Settling Time (hour) Maximum Overshootterhadap NWL (%)

1 pump 1,770 6,608 35,4

2 pump 3,540 7,482 29,0

48 Dari data diatas, telah terbukti bahwa tidak ada satupun kondisi pemakaian pompa yang mencapai level pada 2,743 meter (NWL). Sehingga perlu adanya kondisi mati-hidup pompa beberapa kali untuk menjaga level air. Hal ini sangat merepotkan, tidak efisien, tidak sesuai dengan tujuan operasi dan merusak pompa.

.2 Sistem Pengendalian Level Air Otomatis Penalaan Parameter Pengendali

Sebagaimana yang telah dirancang pada Bab 3, sistem pengendalian level otomatis dilakukan dengan sistem close loop. Fungsi transfer LCV, transmitter dan tangki telah diperoleh melalui pemodelan matematis. Sehingga blok diagram close loop menjadi :

Gambar 4.2 Diagram blok sistem close loop setelah memasukkan hasil pemodelan

Untuk mendapatkan kinerja sistem kontrol yang memiliki performansi yang handal dan kualitas pengendalian yang optimal, maka parameter dalam kontroler juga harus memiliki nilai yang optimal. Plant dalam tugas akhir ini menggunakan kontroler PID dengan metode tuning osilasi Ziegler – Nichols. Metode ini didasarkan pada reaksi

Untuk menentukan nilai yang menyebabkan sistem ini berosilasi secara kontinu maka terlebih dahulu sistem close loop disederhanakan menjadi satu fungsi transfer. Untuk memudahkan penyederhanaan, maka masing- masing elemen kontrol disimbolkan dengan :

I(s) = Step signal E(s) = Error signal

C(s) = Controller transfer function

A(s) = Actuator transfer function

T(s) = Tank transfer function

O(s) = Output signal

M(s) = Measurement/Level Indicating Transmitter transfer function

F(s) = Feedback signal

Sehingga, diagram blok menjadi :

Gambar 4.3 Diagram blok sistem close loop dengan simbol untuk mempermudah penyederhanaan

Dari Gambar diatas, diketahui bahwa : ( )

( )= ( ) = ( ) ( ) ( ) (4.1)

( ) = ( ) − ( ) (4.2)

( ) = ( ) ( ) (4.3)

50 Menurut persamaan 4.2 dan 4.3 :

( )

( )= ( ) = ( ) − ( ) (4.5)

Dengan mensubstitusikan persamaan 4.5 dengan 4.4 maka diperoleh : ( )

( )= ( ) − ( ) ( ) (4.6)

( ) = ( )( )+ ( ) ( )

( ) = ( )+ ( ) ( ) (4.7)

Sehingga, fungsi transfer dari sistem close loop ini adalah : ( )

Dengan mensubstitusikan nilai pemodelan matematis kedalam persamaan 4.8 maka :

( ) ( ) =

0,005323

1,6995 + 1 2842,974 + 162,341

1 + 1,6995 + 10,005323 2842,974 + 162,341 0,2 + 12,9165

Persamaan diatas dapat disederhanakan sehingga diperoleh : ( )

( ) =

(0,967814694 + 0,3317788)

966,3268626 + 5400,569013 + 2844,8735 + 1 + 0,967814694