commit to user

TUGAS AKHIR

PRARANCANGAN PABRIK NITROGLISERIN DARI GLISERIN

DAN ASAM NITRAT DENGAN PROSES BIAZZI

KAPASITAS 11.000 TON/TAHUN

Oleh :

Dian Novitasari I 0508015

Deasy Ratnasari I 0508031

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

K

KaattaaPPeennggaannttaarr

iii

KATA PENGANTAR

Segala puji syukur kepada Allah SWT, hanya karena rahmat dan ridho-Nya,

penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan

judul ”Prarancangan Pabrik Nitrogliserin dari Gliserin dan Asam Nitrat dengan

Proses Biazzi Kapasitas 11.000 Ton/Tahun”.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan

baik berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh karena

itu, penulis mengucapkan terima kasih kepada:

1. Dr. Sunu Herwi Pranolo selaku Ketua Jurusan Teknik Kimia Fakultas

Teknik Universitas Sebelas Maret

2. Dwi Ardiana S.,, S.T., M.T. selaku Dosen Pembimbing I dan Ir. Paryanto,

M.S. selaku Dosen Pembimbing II, atas bimbingan dan bantuannya dalam

penulisan tugas akhir

3. Inayati S.T., M.T., Ph.D. selaku Pembimbing Akademik.

4. Kedua Orang tua dan keluarga atas dukungan doa, materi dan semangat

yang senantiasa diberikan tanpa kenal lelah.

5. Teman - teman mahasiswa Teknik Kimia FT UNS khususnya angkatan

2008

Penulis menyadari bahwa laporan tugas akhir ini belum sempurna. Oleh

karena itu, penulis mengharapkan saran dan kritik yang membangun. Semoga

laporan tugas akhir ini dapat bermanfaat bagi penulis dan pembaca sekalian.

Surakarta, Juli 2012

commit to user

D

DaaffttaarrIIssii

iv

DAFTAR ISI

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

Daftar Tabel ... x

Daftar Gambar ... xii

Intisari ... xiii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Pendirian Pabrik ... 1

1.2 Kapasitas Perancangan ... 2

1.2.1 Kebutuhan Nitrogliserin di Indonesia ... 3

1.2.2 Ketersediaan Bahan Baku ... 4

1.2.3 Kapasitas Minimal ... 4

1.3 Pemilihan Lokasi Pabrik ... 5

1.4 Tinjauan Pustaka ... 7

1.4.1 Pemilihan Proses ... 8

1.4.1.1 Alasan Pemilihan Proses ... 11

1.4.2 Kegunaan Produk ... . 11

1.4.3 Sifat Fisis dan Kimia Bahan Baku dan Produk ... . 12

1.4.3.1 Bahan Baku ... 12

commit to user

2.3.4.2. Tahap Pembentukan Nitrogliserin ... 30

2.3.4.3. Tahap Pemisahan dan Pemurnian Hasil ... 30

2.4 Neraca Massa dan Neraca Panas ... 31

commit to user

BAB III SPESIFIKASI PERALATAN PROSES ... 46

commit to user

D

DaaffttaarrIIssii

vii

3.19 Pompa-09 ... 65

3.20 Storage-01 ... 65

3.21 Storage-02 ... 66

3.22 Storage-03 ... 67

3.23 Storage-04 ... 68

3.24 Silo ... 69

3.25 Bin Hopper ... 69

3.26 Belt Conveyor ... 70

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM ... . 72

4.1 Unit Pendukung Proses ... 72

4.1.1 Unit Pengadaan Air ... 73

4.1.1.1 Air Pendingin ... 73

4.1.1.2 Air Proses ... 76

4.1.1.3 Air Konsumsi Umum dan Sanitasi ... 76

4.1.2 Unit Pengadaan Udara Tekan ... 78

4.1.3 Unit Pengadaan Listrik ... 78

4.2.4.1 Listrik untuk Keperluan Proses dan Utilitas .. 79

4.2.4.2 Listrik untuk Penerangan ... 80

4.2.4.3 Listrik untuk AC ... 82

4.2.4.4 Listrik untuk Laboratorium dan Instrumentasi 83 4.1.4 Unit Pengadaan Bahan Bakar ... 83

commit to user

4.2.3 Laboratorium Penelitian dan Pengembangan ... 87

4.2.4 Analisa Bahan Baku dan Produk ... 88

4.2.4.1 Densitas ... 88

4.2.4.2 Uji Nyala ... 88

4.2.4.3 Uji Kualitas Nitrogliserin ... 89

commit to user

D

DaaffttaarrIIssii

ix

5.5 Status Karyawan dan Sistem Upah ... 110

5.6 Penggolongan Jabatan, Jumlah Karyawan, dan Gaji ... 111

5.6.1. Penggolongan Jabatan ... 111

5.6.2. Jumlah Karyawan dan Gaji ... 112

5.7 Kesejahteraan Sosial Karyawan ... 114

BAB VI ANALISA EKONOMI ... 116

6.1 Penafsiran Harga Alat ... 116

6.2 Dasar Perhitungan ... 118

6.3 Penentuan Total Capital Investment (TCI) ... 119

6.3.1 Modal Tetap ( Fixed Capital Investment ) ... 120

6.3.2 Modal Kerja ( Working Capital Investment ) ... 121

6.4 Biaya Produksi Total ( Total production Cost ) ... 121

6.4.1. Manufacturing Cost ... 121

6.4.1.1. Direct Manifacturing Cost (DMC)……… .. 121

6.4.1.2. Indirect Manifacturing Cost (IMC)……… 122

6.4.1.3. Fixed Manifacturing Cost (FMC)……… 122

6.4.2. General Expense (GE) ... 123

6.5 Keuntungan Produksi ... 123

6.6 Analisa Kelayakan ... 124

Daftar Pustaka ... 131

commit to user

D

DaaffttaarrTTaabbeell

x

DAFTAR TABEL

Tabel 1.1 Data Impor Nitrogliserin di Indonesia Tahun 2003-2010 ... 3

Tabel 1.2 Daftar Pabrik Nitrogliserin di Dunia ... 4

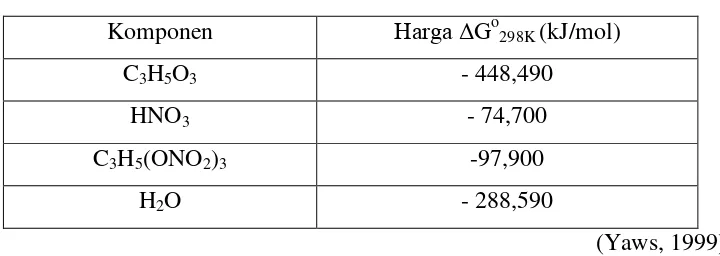

Tabel 2.1 Data-data ΔHof tiap komponen ( T operasi : 25 oC) ... 23

Tabel 2.2 Data-data energi Gibbs tiap komponen (T=25 oC) ... 23

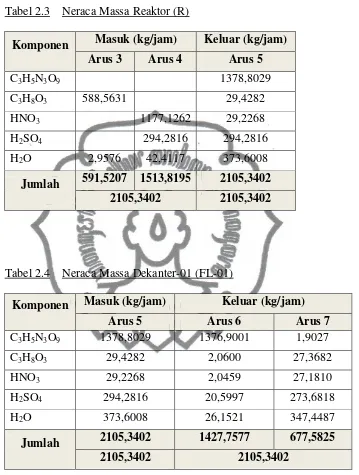

Tabel 2.3 Neraca Massa Mixer-01 (M-01) ... 31

Tabel 2.4 Neraca Massa Reaktor... 32

Tabel 2.5 Neraca Massa Dekanter-01 (FL-01)... 32

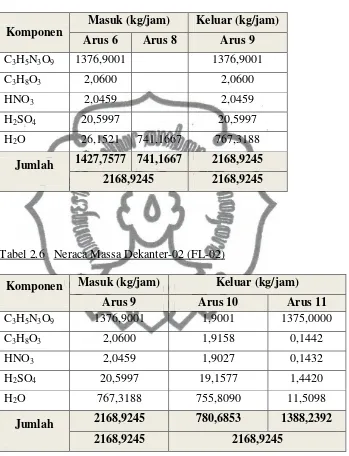

Tabel 2.6 Neraca Massa Tangki Pencuci (M-04) ... 33

Tabel 2.7 Neraca Massa Dekanter-02 (FL-02) ... 33

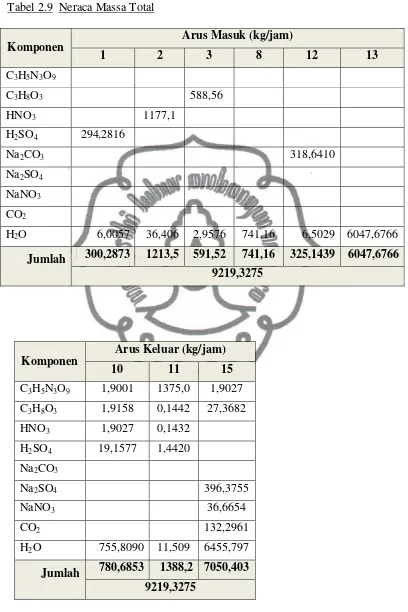

Tabel 2.8 Neraca Massa Mixer-02 (M-02)... 34

Tabel 2.9 Neraca Massa Tangki Netralisasi (M-03) ... 34

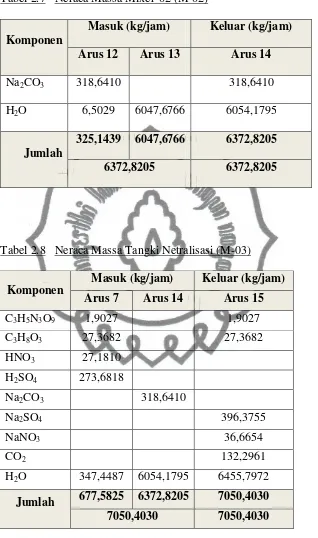

Tabel 2.10 Neraca Massa Total ... 35

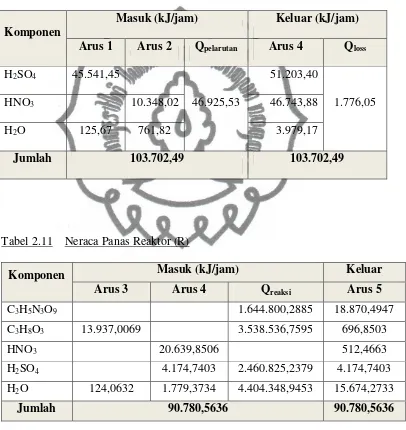

Tabel 2.11 Neraca Panas Mixer-01 (M-01) ... 36

Tabel 2.12 Neraca Panas Reaktor (R) ... 36

Tabel 2.13 Neraca Panas Dekanter-01 (FL-01) ... 37

Tabel 2.14 Neraca Panas Tangki Pencuci (M-04) ... 37

Tabel 2.15 Neraca Panas Dekanter-02 (FL-02) ... 37

Tabel 2.16 Neraca Panas Mixer-02 (M-02) ... 38

Tabel 2.17 Neraca Panas Tangki Netralisasi (M-03) ... 38

Tabel 2.18 Neraca Panas Overall ... 39

commit to user

D

DaaffttaarrTTaabbeell

xi

Tabel 4.2 Jumlah Kebutuhan Air ... 77

Tabel 4.3 Kebutuhan Listrik untuk Keperluan Proses dan Utilitas ... 79

Tabel 4.4 Jumlah Lumen Berdasarkan Luas Bangunan ... 81

Tabel 4.5 Total Kebutuhan Listrik Pabrik ... 83

Tabel 5.1 Perincian Jumlah Karyawan Produksi ... 102

Tabel 5.2 Perincian Jumlah Karyawan Pengolahan Limbah... 103

Tabel 5.3 Perincian Jumlah Karyawan Utilitas ... 103

Tabel 5.4 Jadwal pembagian kelompok shift ... 110

Tabel 5.5 Jumlah Karyawan Menurut Jabatan ... 112

Tabel 5.6 Perincian golongan dan gaji karyawan ... 113

Tabel 6.1 Indeks Harga Alat ... 116

Tabel 6.2 Modal Tetap ... 120

Tabel 6.3 Modal Kerja ... 121

Tabel 6.4 Direct Manufacturing Cost ... 121

Tabel 6.5 Indirect Manufacturing Cost ... 122

Tabel 6.6 Fixed Manufacturing Cost ... 122

Tabel 6.7 General Expense ... 123

commit to user

D

DaaffttaarrGGaammbbaarr

xii

DAFTAR GAMBAR

Gambar 1.1 Grafik Impor Nitrogliserin di Indonesia ... 3

Gambar 1.2 Pemilihan Lokasi Pabrik Nitrogliserin ... 7

Gambar 2.1 Diagram Alir Kualitatif ... 26

Gambar 2.2 Diagram Alir Kuantitatif ... 27

Gambar 2.3 Diagram Alir Proses ... 28

Gambar 2.4 Layout Pabrik ... 42

Gambar 2.5 Layout Peralatan Proses ... 45

Gambar 4.1 Diagram Alir Pengolahan Cooling Brine ... 85

Gambar 4.2 Analisa pada Laboratorium ... 89

Gambar 5.1 Struktur Organisasi Pabrik Nitrogliserin ... 97

Gambar 6.1 Chemical Engineering Cost Index ... 117

commit to user

I

Innttiissaarrii

xiii

INTISARI

Dian Novitasari dan Deasy Ratnasari, 2012, Prarancangan Pabrik Nitrogliserin dari Gliserin dan Asam Nitrat dengan Proses Biazzi, Kapasitas 11.000 Ton/Tahun, Program studi S1 Reguler, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta

Nitrogliserin merupakan bahan intermediate yang digunakan untuk proses

pembuatan propelant dari jenis double base dan obat pereda rasa serangan jantung

(angina pectoris). Proses pembuatan nitrogliserin dengan proses Biazzi menggunakan bahan baku gliserin dan asam nitrat dengan katalis asam sulfat. Prarancangan pabrik nitrogliserin kapasitas 11.000 ton/tahun dengan bahan baku gliserin 4.662 ton/tahun dan asam nitrat 9.323 ton/tahun Pabrik direncanakan berdiri di Cilegon, Jawa Barat pada tahun 2016 dan beroperasi pada tahun 2017. Reaksi pembentukan nitrogliserin dari gliserin dan asam nitrat merupakan reaksi fase cair-cair dengan katalis cair. Reaksi berlangsung di reaktor alir tangki berpengaduk pada suhu 15°C dan tekanan 1 atm. Produk yang dihasilkan adalah nitrogliserin dengan kadar etilbenzena sebesar 99%. Tahapan proses meliputi persiapan bahan baku, pembentukan nitrogliserin di dalam reaktor, dan pemurnian produk. Pemurnian produk dilakukan dengan cara pencucian dan pemisahan produk dengan decanter.

Unit pendukung proses pabrik meliputi unit kebutuhan air sebesar 10,48

m3/jam , udara tekan sebesar 60 m3/jam, tenaga listrik sebesar 432,23 kW, bahan

bakar 44,87 L/jam dan refrigerasi. Pabrik juga didukung laboratorium yang mengontrol mutu bahan baku dan produk sesuai dengan spesifikasi yang diharapkan. Selain itu terdapat unit pengolahan limbah yang menangani limbah baik padat, cair, maupun gas yang dihasilkan dari proses produksi.

Bentuk perusahaan adalah Perseroan Terbatas (PT) dengan struktur

organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja

yang terdiri dari karyawan shift dan non-shift .

Dari hasil analisis ekonomi diperoleh, ROI (Return on Investment)

sebelum dan sesudah pajak sebesar 48,93% dan 39,14%, POT (Pay Out Time)

sebelum dan sesudah pajak selama 1,7 dan 2,03 tahun, BEP (Break Event Point)

42,54% dan SDP 26,10%. Sedangkan DCF (Discounted Cash Flow) sebesar

commit to user

Bab I Pendahuluan

1

BAB 1

PENDAHULUAN

I.1. Latar Belakang Pendirian Pabrik

Glycerin trinitrate, atau dikenal dengan nama lain Nitrogliserin atau

1,2,3 trinitroxypropane merupakan zat kimia yang mempunyai rumus molekul

C3H5N3O9, dapat dihasilkan melalui proses nitrasi glycerin pada kondisi

tertentu dengan menggunakan asam campuran berupa asam nitrat dan asam

sulfat.

Nitrogliserin merupakan salah satu bahan kimia yang bisa digunakan

sebagai obat-obatan dan sebagai bahan peledak. Sebagai bahan obat misalnya,

nitrogliserin digunakan sebagai obat untuk meredakan rasa sakit dan

mengurangi frekuensi serangan angina pektoris. Sedangkan jika digunakan

sebagai bahan peledak, nitrogliserin termasuk bahan peledak tingkat tinggi

(high explosive) yang biasa dipakai sebagai bahan peledak di dalam dinamit

dan propelan jenis double base dan triple base. Nitrogliserin sangat penting

dalam usaha pertahanan negara, artinya bisa digunakan dalam keadaan darurat

maupun sebagai bahan yang bisa dipakai untuk latihan perang. Selain sebagai

bahan obat dan bahan peledak, nitrogliserin juga dapat dipakai dalam

bidang-bidang lain semisal bidang-bidang pertambangan maupun usaha-usaha lain, baik

sebagai bahan pembantu maupun bahan baku. Nitrogliserin dapat dihasilkan

commit to user

Bab I Pendahuluan

asam nitrat dan asam sulfat. Asam-asam tersebut pada saat ini telah dapat

diproduksi di dalam negeri begitu pula gliserinnya.

Sampai saat ini, di Indonesia belum ada pabrik yang memproduksi

nitrogliserin, sedangkan kebutuhan akan nitrogliserin diperkirakan terus

meningkat sesuai dengan banyaknya industri maupun pihak-pihak yang

memerlukannya, maka untuk memenuhi kebutuhan nitrogliserin dalam negeri,

negara Indonesia masih harus mengimpor. Dengan tersedianya bahan baku

pembuatan nitrogliserin di dalam negeri, maka perlu untuk melakukan studi

pembuatan nitrogliserin dan pendirian pabrik nitrogliserin dengan

memanfaatkan sumber daya yang ada di dalam negeri yang bertujuan untuk

membantu pemerintah dalam memecahkan masalah ketergantungan dari luar

negeri dalam pemenuhan kebutuhan nitrogliserin.

I.2. Kapasitas Perancangan

Dalam penentuan kapasitas perancangan pabrik diperlukan beberapa

pertimbangan, yaitu kebutuhan produk, ketersediaan bahan baku, dan kapasitas

rancangan minimum. Pada perancangan pabrik nitrogliserin ini direncanakan

berdiri pada tahun 2017, berkapasitas 11.000 ton/tahun, dengan pertimbangan

sebagai berikut:

1. Pabrik nitrogliserin di dunia saat ini memiliki kapasitas produksi antara

6.500-15.000 ton/tahun. (www.wikipedia.org/industry/glycerin-trinitrate)

commit to user

Bab I Pendahuluan

1.2.1 Kebutuhan Nitrogliserin di Indonesia

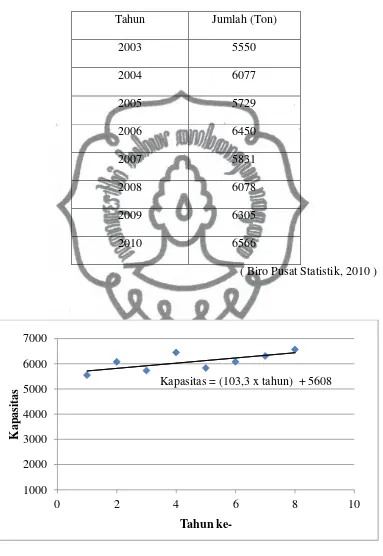

Tabel 1.1 Data Impor Nitrogliserin di Indonesia Tahun 2003-2010

Tahun Jumlah (Ton)

( Biro Pusat Statistik, 2010 )

Gambar 1.1 Grafik ImporNitrogliserin di Indonesia

commit to user

Bab I Pendahuluan

Bila dilakukan pendekatan regresi linier, akan diperoleh persamaan

Kapasitas = (103,3 x tahun) + 5608. Dari persamaan tersebut dapat dihitung

besarnya impor gliserin pada tahun 2017 adalah 7175,5 ton/tahun, sehingga

perancangan pabrik ini berkapasitas 11.000 ton/tahun. Kelebihan kapasitas

produksi sekitar 35% direncanakan akan diekspor ke negara-negara yang

membutuhkan nitrogliserin dalam jumlah besar setiap tahunnya, seperti

Amerika, Jerman, dan Italia.

1.2.2 Ketersediaan bahan baku

Untuk memenuhi kebutuhan bahan baku gliserin diperoleh dari PT.

Dover Chemical, Serang Jawa Barat yang berkapasitas 50.000 ton/tahun, asam

nitrat diperoleh dari PT. Multi Nitrotama Kimia, Cikampek yang kapasitas

55.000 ton/tahun, asam sulfat diperoleh dari PT. Kanindo Success Chemical,

Jakarta yang berkapasitas 48.000 ton/tahun.

1.2.3 Kapasitas Minimal

Kapasitas rancangan minimal pabrik nitrogliserin dapat diketahui dari

data kapasitas pabrik nitrogliserin yang telah berdiri.

Tabel 1.2 Daftar Pabrik Nitrogliserin di Dunia

Nama Perusahaan Lokasi

Kapasitas

Ton/tahun

Biazzi SA Swiss 15.000

Biazzi SA Italia 6.500

Akzo Nobel Afrika Selatan 8.000

commit to user

Bab I Pendahuluan

Nama Perusahaan Lokasi

Kapasitas

Ton/tahun

Copperhead Chemical Amerika 10.000

Akzo Nobel Swedia 12.500

Total 61.500

(www.wikipedia.org/industry/glycerin-trinitrate)

Kapasitas rancangan minimum pabrik nitrogliserin yang masih layak

didirikan adalah 6.500 ton/tahun, sehingga pemilihan kapasitas 11.000

ton/tahun masih layak karena masih dalam kisaran kapasitas pabrik yang telah

beroperasi di dunia.

I.3. Lokasi

Pemilihan lokasi pabrik berhubungan langsung dengan segi operasional

dan nilai ekonomis pabrik yang akan didirikan. Berdasarkan beberapa

pertimbangan maka lokasi pabrik nitrogliserin dari gliserin dan asam nitrat ini

direncanakan akan didirikan di kawasan industri Cilegon, Jawa Barat.

Pemilihan lokasi pabrik berdasarkan pertimbangan – pertimbangan sebagai

berikut :

a. Ketersediaan bahan baku

Bahan baku pembuatan nitrogliserin yaitu gliserin dan asam nitrat. Untuk

bahan baku gliserin dapat diperoleh dari PT. Dover Chemical, Serang Jawa

Barat, sedangkan asam nitrat diperoleh dari PT. Multi Nitrotama Kimia di

commit to user

Bab I Pendahuluan

b. Tempat pemasaran

Daerah Cilegon merupakan daerah yang strategis untuk pendirian suatu

pabik karena dekat dengan kawasan industri, pabrik, dan farmasi yang

menggunakan nitrogliserin sebagai bahan baku. Selain itu dengan

pelabuhan yang memudahkan ekspor nitrogliserin ke luar negeri.

c. Sarana transportasi

Transportasi sangat penting bagi suatu industri. Daerah Cilegon dekat

dengan pelabuhan untuk keperluan transportasi impor-ekspor serta jalan

raya dan jalan tol yang memadai sehingga memudahkan pengangkutan

bahan baku dan produk.

d. Keadaan geografis

Daerah Cilegon berada dalam daerah yang beriklim tropis, sehingga cuaca

dan iklim relatif stabil. Begitu pula keadaan tanah yang relatif stabil.

e. Regulasi dan perijinan

Karena terletak dalam daerah industri, maka segala macam perijinan

menjadi lebih mudah. Adanya dorongan dari pemerintah daerah dalam

pengembangan industri juga diharapkan dapat memberikan keuntungan

tersendiri.

f. Ketersediaan sarana pendukung

Fasilitas pendukung berupa air, energi, dan bahan bakar tersedia cukup

memadai. Kebutuhan utilitas dapat dipenuhi oleh perusahaan penyedia jasa

commit to user

Bab I Pendahuluan

PLN yang jalurnya terdapat di kawasan ini dan air dapat diambil dari laut

dan P.T KTI (Krakatau Tirta Industri).

g. Ketersediaan tenaga kerja

Tenaga kerja baik tenaga biasa sampai tenaga ahli dalam jumlah yang

cukup.

Gambar 1.2 Pemilihan Lokasi Pabrik Nitrogliserin

1.4. Tinjauan Pustaka

Nitrogliserin pertama kali ditemukan pada tahun 1847 oleh Sobrero,

akan tetapi baru tahun 1860-an nitrogliserin mulai digunakan sebagai bahan

peledak ketika Immanuel dan Alfred Nobel berhasil mengembangkan metode

mengenai penggunaan nitrogliserin sebagai bahan peledak dengan cukup

aman. Tahun-tahun berikutnya Alfred Nobel berhasil mengembangkan bahan

peledak nitrogliserin yang lebih maju, seperti dinamit pada tahun 1886.

commit to user

Bab I Pendahuluan

Nitrogliserin pada suhu kamar merupakan cairan tak berwarna.

nitrogliserin mudah larut dalam aceton, ethylene diclorid, ethil eter, glacial

acetic acid, nitrobenzene, chloroform dan methanol. Tetapi hanya sedikit larut

dalam ethyl alcohol, propel alcohol, isopropyl alcohol dan amyl alkohol.

Proses pembuatan nitrogliserin yaitu nitrasi antara gliserin dan asam

nitrat di dalam asam campuran yang terdiri dari asam nitrat (HNO3) dan asam

sulfat (H2SO4). Asam sulfat berguna untuk membuat ion nitric dan menyerap

air yang terbentuk selama reaksi berlangsung. Karena reaksinya berlangsung

secara eksotermis, maka untuk mempertahankan suhu reaksi panas yang timbul

harus secepatnya dihilangkan. Reaksi yang terjadi pada proses pembuatan

nitrogliserin adalah sebagai berikut :

C3H8O3 + 3HNO3 H2SO4 C3H5N3O9 + 3H2O

( Technical Manual : Military Explosive,1984)

1.4.1. Pemilihan Proses

a. Proses Batch

Pada proses batch, gliserin dengan kadar tinggi dilarutkan dalam

larutan asam campuran yang terdiri dari 45%-50% asam nitrat dan 50%-55%

asam sulfat. Perbandingan berat asam dan gliserol sebanyak 5,5-6,5.

Temperatur djaga 10-20 oC. Pengadukan dilakukan antara 50-60 menit. Setelah

itu produk dipisahkan, kemudian dinetralisir dengan larutan 2%-3% soda abu

lalu dicuci dengan air sampai air bebas alkali dan nitrogliserin netral. Konversi

yang bisa diperoleh adalah 95%. (Technical Manual : Military Explosive,

commit to user

Bab I Pendahuluan

b. Proses kontinyu

1. Proses Biazzi

Proses Biazzi merupakan proses pembuatan nirogliserin yang paling

banyak digunakan. Hal ini dikarenakan proses ini memiliki tingkat keamanan

yang cukup baik, karena emulsi terdiri dari 3 bagian air dan nitrogliserin.

Temperatur dijaga 10-20oC. Konversi yang dihasilkan 95%.

Umpan asam campuran dengan perbandingan tertentu dimasukkan

bersama gliserin ke dalam tangki nitrator. Karena adanya pengadukan, maka

reaktan akan turun ke bawah dan terbawa turun melalui ruang tengah yang

terbentuk oleh koil. Campuran kemudian naik kembali karena pusaran dan

sebagian terbawa oleh aliran pipa menuju separator. Aliran campuran yang

telah melalui koil, berlawanan arah dengan aliran garam pendingin yang

disirkulasikan melalui koil. Karena pengaturan tersebut menjadikan reaksi

berlangsung dengan cepat dan penyerapan panas juga berlangsung dengan

cepat.

Setelah meninggalkan separator pertama, asam akan dialirkan menuju

separator berikutnya, dimana produk nitrasi akan di-recover. Pada pemisahan,

produk nitrasi akan secara kontinyu dialirkan dari separator pertama menuju

tangki pencuci yang dilengkapi dengan impeller dan baffle. Air secara

kontinyu ditambahkan ke dalamnya dan campuran mengalir ke separator

selanjutnya. Produk nitrasi akan keluar dari bagian bawah separator dan

dilakukan pencucian kedua dengan menggunakan larutan soda ash. Jika produk

commit to user

Bab I Pendahuluan

kedua, bersama dengan larutan soda ash, dikondusikan dengan air pencuci

secara berlawanan arah. Kemudian emulsi dilewatkan separator-separator yang

disusun seri dan kemudian ditampung dalam tangki penyimpanan (Technical

Manual : Military Explosive, 1984)

2. Proses Nobel

Proses ini terdiri dari injektor nitrator dan separator sentrifugal untuk

memisahkan nitrogliserin dari asam keluar. Asam campuran yang digunakan

sekitar 1,7 bagian asam keluar dan 1 bagian konvensional, 50% asam nitrat dan

50% asam sulfat. Campuran ini terdiri dari 27% asam nitrat dan 10% air.

Gliserin mengalir ke dalam tangki injector dikontrol oleh asam melalui

injector proses ini. Proses ini kurang disukai karena berlangsung pada suhu

tinggi,sekitar 45-50oC. Dalam injektor panas reaksi menjaga temperatur fluida

45-50oC. Control otomatis atau shutdown operasi akan dilakukan jika

temperatur naik beberapa derajat di atas ambang normal. Emulsi

nitrogliserin-air masuk ke sistem pendinginan segera setelah meninggalkan injektor.

Temperatur 45-50oC dijaga hanya untuk sekitar setengah detik. Selanjutnya

selama 80-90 menit, campuran didinginkan hingga 15oC. Untuk selanjutnya

selama 30 menit nitrogliserin dipisahkan dari asam keluar. Separator

sentrifugal kontinyu bertugas memisahkan nitrogliserin dari asam keluar. Alat

ini beroperasi pada 3200 rpm. Untuk unit dengan kapasitas 25000 liter per jam,

jumlah nitrogliserin pada separator selama operasi hanya 3,5 kg. (Technical

commit to user

Bab I Pendahuluan

1.4.1.1Alasan Pemilihan Proses

Dari beberapa macam proses pembuatan nitrogliserin, masing-masing

mempunyai kelebihan dan kekurangan. Beberapa kelebihan proses kontinyu

dibandingkan dengan proses batch :

Produksi lebih cepat

Skala produksi lebih besar

Kontrol proses lebih baik

Biaya karyawan (labor) lebih rendah

Lebih aman

Sedangkan pada proses kontinyu sendiri ada 2 macam proses, yaitu

Proses Biazzi dan Proses Nobel, dimana masing-masing proses juga memiliki

kekurangan dan kelebihan. Pada Proses Biazzi lebih banyak dipakai karena

suhu yang digunakan selama proses baik di reaktor maupun pada unit

pemurniannya rendah, antara 10-20oC, sehingga lebih aman. Konversi yang

dihasilkan lebih besar, yaitu 95%. Pada Proses Nobel kurang disukai karena

suhu yang digunakan pada reaktor cukup tinggi yaitu sekitar 45-50oC,

sedangkan pada proses pemurnian produk digunakan suhu 15oC. konversi yang

diperoleh juga kecil, bias dilihat dari uraian di atas bahwa untuk unit dengan

kapasitas 25000 liter per jam, jumlah nitrogliserin pada separator selama

operasi hanya 3,5 kg

I.4.2. Kegunaan Produk

Nitrogliserin merupakan salah satu bahan kimia yang bisa digunakan

commit to user

Bab I Pendahuluan

misalnya, nitrogliserin digunakan sebagai obat untuk menghilangkan rasa sakit

dan mengurangi frekuensi serangan angina pectoris. Sedangkan jika digunakan

sebagai bahan peledak, nitrogliserin termasuk bahan peledak tingkat tinggi

(high eksplosive) yang biasa dipakai sebagai bahan peledak di dalam dinamit

dan propelan jenis double base dan triple base.

1.4.3 Sifat Fisik dan Kimia Bahan Baku dan Produk

1.4.3.1 Bahan Baku

1. Gliserin

Sifat fisis :

Rumus Molekul : C3H8O3

Berat molekul : 92,09 kg/kmol

Fase penyimpanan : Cair

Titih didih (1 atm) : 290 oC

Titik lebur (1 atm) : 20 oC

Densitas (1 atm) : 1,2613 g/cm3

Panas pembentukan (25oC) : -582,8 Kj/mol

Energi bebas pembentukan (25 oC) : -448,49 Kj/mol

(Kirk & Othmer, 1999)

Panas pembentukan : 50,17 kJ/mol

Panas penguapan : 33,59 kJ/mol

Panas pembakaran : -3734 kJ/mol

commit to user

Bab I Pendahuluan

Kelarutan dalam air : 0,05

(Perry, 1984)

Sifat Kimia

Jika direaksikan dengan sodium acetate akan menghasilkan Triacetin

dan Acetic Anhydrid.

Jika direaksikan dengan K2Cr2O dengan bantuan H2SO4 akan

teroksidasi sempurna menghasilkan CO2 dan H2O

Jika direaksikan dengan HNO3 dengan bantuan H2SO4 akan

menghasilkan Nitrogliserin dan air

CH3(OH)3 + 3HNO3 H2SO4 C3H5(ONO2)3 +3H2O

(Fessenden, 1997)

2. Asam Nitrat

Sifat fisis :

Rumus Molekul : HNO3

Berat molekul : 63,02 kg/kmol

Bentuk : Cair

Warna : Tidak berwarna

Titih didih (1 atm) : 78 oC

Titik lebur (1 atm) : -42 oC

Densitas (20oC, 1 atm) : 1,504 g/cm3

Viskositas (25 oC) : 0,761 cp

Panas pembentukan (25oC) : -131,38 Kj/mol

commit to user

Bab I Pendahuluan

Energi bebas pembentukan (25 oC) : -74,7 Kj/mol

(Kirk & Othmer, 1999)

Kelarutan dalam air : ∞

(Perry, 1997)

Sifat Kimia

Asam nitrat merupakan senyawa yang sangat berperan dalam proses

nitrasi, yaitu sebagai nitrating agent. Komponen yang dinitrasi antara lain

Benzene

Baik dengan bantuan asam sulfat ataupun tidak. Reaksinya :

C6H6 + HNO3 H2SO4 C6H6NO2 + H2O

C6H6 + HNO3 C6H6NO2 + H2O

Acetylene

HC=CH + 6 HNO3 (NO2)4C + CO2 + 4 H2O + 2NO

Gliserol

C3H8O3 + 3HNO3 H2SO4 C3H5N3O9 + 3 H2O

(Fessenden, 1997)

1.4.3.2 Bahan Pembantu

1. Asam Sulfat

Sifat fisis :

Rumus Molekul : H2SO4

Berat molekul : 98 kg/kmol

Fase penyimpanan : Cair campuran

commit to user

Bab I Pendahuluan

Kemurnian : 98% wt

Titih didih (1 atm) : 338 oC

Titik lebur (1 atm) : 10,49 oC

Densitas (0oC, 1 atm) : 1,0074 g/cm3

(Fessenden, 1997)

Kelarutan dalam air : ∞

(Perry, 1999)

Sifat kimia :

Dengan basa membentuk garam dan air

Dengan garam membentuk garam dan asam lain

Merupakan elektrolit kuat, asam kuat, mempunyai senyawa kovalen

Sempurna mengion menjadi H+ dan HSO4

-(Fessenden, 1997)

2. Natrium Karbonat

Sifat fisis :

Rumus Molekul : Na2CO3

Berat molekul : 106 kg/kmol

Penampakan : Serbuk putih

Titik lebur (1 atm) : 851 oC

Spesific gravity (30 oC) : 2,533 g/cm3

Kelarutan (40 oC) : 49,7gram/100 gram

Penampakan : serbuk putih

commit to user

Bab I Pendahuluan

Kelarutan dalam air : 455 g/L (100 oC)

(Perry, 1999)

Sifat kimia :

SiO2 + Na2CO3 NaO + SiO2 +CO2

Na2CO3 + Ca(OH)2 2 NaOH + CaCO3

Na2CO3 + CaCl2 CaCO3 + 2NaCl

(Fessenden, 1997)

3. Aseton

Sifat fisis :

Rumus Molekul : (CH3)2CO

Berat molekul : 58 kg/kmol

Titih didih (1 atm) : 56,29 oC

Titik beku (1 atm) : -94,6 oC

Viskositas : 0,32 db

(Kirk & Othmer, 1999)

Kelarutan dalam air : ∞

(Perry, 1999)

Sifat kimia :

1. Dengan proses dehidrogenasi membentuk isopropyl alkohol.

Reaksi :

CH3COCH3 + H2 CH3CHOCH3

commit to user

Bab I Pendahuluan

Reaksi :

CH3COCH3 HCH=C=O + CH4

3. Aseton dapat dikondensasi dengan asetilen membentuk 2 metil 3

butynediol, suatu intermediate untuk isoprene

CH3COCH3 CH3C(CH3)2CCH3

(Kirk & Othmer, 1999)

1.4.3.3 Produk

Nitrogliserin

Sifat fisis :

Rumus Molekul : C3H5N3O9

Berat molekul : 227,09 kg/kmol

Fase penyimpanan : Cairan

Warna : Tak berwarna

Titih didih (1 atm) : 160 oC

Titik lebur (1 atm) : 13,3 oC

Spesific gravity (15oC, 1 atm) : 1,601 g/cm3

Panas pembentukan : -270,9 Kj/mol

Energi bebas pembentukan : -97,9 Kj/mol

(Kirk & Othmer, 1999)

Kelarutan dalam air : 1,38 mg/L (20 oC)

commit to user

Bab I Pendahuluan

Sifat kimia :

Pada suhu 20oC nitrogliserin akan terdekomposisi dengan reaksi

dekomposisi sebagai berikut.

2C3H5N3O9 3CO +2CO2 + 6NO + 4H2O + H2CO

Nitrogliserin sedikit larut dalam air, tidak larut dalam CO2, akan tetapi

mudah larut dalam kebanyakan pelarut organik. Dalam larutan alkali

terutama alkali etanolat, nitrogliserin dapat terhidrolisis menjadi

gliserol dan garam nitrat.

C3H5N3O9 + 3KOH C3H8O3 + 3KNO3

(Kirk & Othmer, 1999)

1.4.4 Tinjauan Proses secara Umum

Reaksi nitrasi adalh proses terjadinya reaksi kimia yang menjamin

masuknya satu atau lebih gugus –NO2 ke dalam suatu molekul, yang

reaktannya merupakan senyawa-senyawa organik. Reaksi nitrasi merupakan

reaksi yang penting dalam industri kimia organik sintetis karena menghasilkan

pelarut, zat warna, zat yang mudah meledak, farmasi dan bahan intermediate

yang berguna untuk pembuatan senyawa lain seperti amin.

Reaksi nitrasi berlangsung dengan penggantian satu atau lebih gugus

nitro (–NO2) menjadi molekul yang reaktif. Gugus nitro akan menyerang

karbon membentuk nitroaromatik atau nitroparafin. Jika menyerang nitrogen

membentuk nitramin dan jika menyerang oksigen akan membentuk nitrat ester.

commit to user

Bab I Pendahuluan

dengan menggantikan kedudukan beberapa atom atau gugus yang ada dalam

senyawa. Umumnya nitrasi gugus –NO2 menggantikan atom H.

Reaksi nitrasi senyawa-senyawa aromatik dapat ditulis dengan

persamaan sebagai berikut:

ArH + HNO3 ArNO2 + H2O

Nitrating agent merupakan reaktan elektrofilik, reaksi akan terjadi pada

atom karbon dari cincin aromatik yang mempunyai densitas elektron terbesar.

Reaksi nitrasi lebih sering dilakukan dengan menggunakan asam campuran,

yaitu asam nitrat dan asam sulfat. Asam sulfat merupakan katalis dalam reaksi

ini. Dengan adanya asam sulfat tersebut berfungsi sebagai dehydrating agent

(penyerap air yang terbentuk dalam reaksi), mencegah reaksi balik dari produk,

dan sebagai media asam dimana terjadi disosiasi asam nitrat menjadi spesies

yang reaktif, yaitu NO2+ (Groggins, 1954).

Nitrogliserin diproduksi dari bahan baku gliserol dan asam nitrat

dengan bantuan asam sulfat. Nitrasi gliserol menjadi nitrogliserin dengan asam

campuran (asam nitrat dan asam sulfat) terjadi pada fase cair, sehingga reaktor

yang digunakan adalah isothermal-non adiabatic continous stirred tank

reactor. Suhu reaksi adalah 15 oC dan tekanan operasi adalah 1 atm.

Asam nitrat dicampur terlebih dahulu dengan asam sulfat sebelum

direaksikan dengan gliserin untuk mempercepat disosiasi (pemecahan) asam

nitrat menjadi ion nitrit (NO2+).

CH3(OH)3 + 3HNO3 H2SO4 C3H5(ONO2)3 +3H2O

commit to user

Bab II Deskripsi Proses

20

BAB II

DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk

2.1.1 Bahan Baku

1. Gliserol (C3H8O3)

Bentuk : cair

Kemurnian : 99,5 %

Impuritas : H2O (0,5% berat)

Sumber: PT Doverchemical (www.doverchem.com)

2. Asam Nitrat (HNO3)

Bentuk : Cair

Warna : Tidak berwarna

Kemurnian : 97 % berat

Impuritas : H2O (3% berat)

Sumber: PT Multitama Nitro Kimia (www.mnk.co.id)

2.1.2 Katalis

3. Asam Sulfat (H2SO4)

Warna : Kecoklatan

Kemurnian : 98 % berat

Impuritas : H2O (2% berat)

commit to user

Bab II Deskripsi Proses

2.1.3 Produk

Nitrogliserin (C3H5N3O9)

Warna : Tak berwarna

Kemurnian : 99% berat

Impuritas : HNO3 (1% berat)

(www.chemindustries.org/nitroglycerin)

2.2 Konsep Proses

2.2.1 Dasar Reaksi

Dasar pembentukan nitrogliserin merupakan reaksi nitrasi antara asam

nitrat dan gliserin. Proses reaksi dapat digambarkan sebagai berikut :

C3H8O3 + 3HNO3 C3H5(ONO2)3 + 3H2O

Nitrogliserin dibuat dari gliserin yang secara kimia sangat murni, asam

nitrat dan asam sulfat.

(Kirk Othmer, 1997)

2.2.2 Kondisi Operasi

Reaksi nitrasi antara gliserin dan asam nitrat merupakan fase cair-cair

bersifat eksotermis. Pada proses pembuatan nitrogliserin, safety (keamanan)

merupakan hal yang paling utama. Hal ini mengingat sifat dasar nitrogliserin

yang mulai terdekomposisi pada suhu 18oC s.d 20oC dan mudah meledak

sehingga prarancangan pabrik ini menggunakan proses Biazzi pada suhu

commit to user

Bab II Deskripsi Proses

2.2.3 Mekanisme Reaksi

Reaksi pembuatan nitrogen merupakan reaksi antara asam nitrat dan

gliserin dengan menggunakan katalis asam sulfat (H2SO4).

C3H8O3 + 3HNO3 H2SO4 C3H5(ONO2)3 +3H2O

Mekanisme reaksinya analog seperti pada nitrasi nitrobenzene, sebagai

berikut:

3HNO3 + 6 H2SO4 3 NO2+ + 3 H3O+ + 6 HSO4-

H2-C-OH H2-C-OHNO2

H -C-OH + 3 NO2+ lambat H -C-OHNO2

H2-C-OH H2-C-OHNO2

H2-C-OHNO2 H2-C-ONO2

H -C-OHNO2 + 3 HSO4- cepat H2-C-ONO2 + 3 H2SO4

H2-C-OHNO2 H2-C-ONO2

3 H3O+ + 3 HSO4- 3 H2SO4 + 3 H2O

H2-C-OH H2-C-ONO2

H -C-OH + 3 HNO3 H2SO4 H -C-ONO2 + 3H2O

H2-C-OH H2-C-ONO2

commit to user

Bab II Deskripsi Proses

2.2.4 Tinjauan Termodinamika

Untuk menentukan sifat reaksi apakah berjalan eksotermis atau

endotermis maka diperlukan perhitungan panas pembentukan standar (ΔHo f)

r298K negatif, maka reaksi bersifat eksotermis

commit to user

Bab II Deskripsi Proses

ΔG 298 K = ΔG produk - ΔG reaktan

Besarnya konstanta kesetimbangan reaksi pada suhu operasi 15oC

dianggap berjalan satu arah (irreversible).

2.2.5 Tinjauan Kinetika

Konversi pembuatan nitrogliserin dari gliserin dan asam nitrat adalah

95% terhadap gliserin, dengan waktu reaksi 60 menit. (Technical Manual :

Military Explosive, 1984)

Waktu tinggal (Residence time) merupakan waktu yang diperlukan oleh

tiap partikel zat alir dalam reaktor untuk mengalir dari tempat pemasukan

commit to user

Bab II Deskripsi Proses

Residence time dapat didefinisikan sebagai berikut :

τ =

vo V

dengan, τ : waktu tinggal, jam

V : volume, m3

vo : kecepatan volumetris, m3/jam

2.3 Diagram Alir Proses

2.3.1. Diagram Alir Kualitatif

2.3.2. Diagram Alir Kuantitatif

commit to user

commit to user

commit to user

commit to user

Bab II Deskripsi Proses

2.3.4. Langkah Proses

Langkah proses pembuatan nitrogliserin dapat dikelompokkan dalam

tiga tahapan proses :

1. Tahap penyiapan bahan baku

2. Tahap pembentukan nitrogliserin

3. Tahap pemisahan dan pemurnian produk

2.3.4.1 `Tahap Persiapan Bahan Baku

Tahap ini bertujuan untuk menyiapkan gliserin dan asam

campuran yang berupa campuran asam nitrat dan asam sulfat sebelum

direaksikan dalam reaktor. Bahan baku gliserin diperoleh di pasaran dengan

kemurnian 99,5%

Tahap penyiapan bahan baku meliputi :

1. Asam sulfat dan asam nitrat dari tangki penyimpanan (T-01 dan T-02)

dialirkan menuju mixer 1 (M-01) untuk dilakukan pencampuran. Hal ini

dilakukan untuk mendapatkan larutan asam campuran dan untuk

memecah asam nitrat menjadi ion nitrit. Adapun perbandingan berat yang

dipakai untuk mendapatkan larutan asam campuran adalah berat asam

sulfat : berat asam nitrat = 20:80 (Kirk R.E. & Othmer D.F., 1965).

2. Mengalirkan gliserin dari tangki penyimpan (T-03) dan larutan asam

campuran dari mixer 1 (M-01) ke dalam reaktor dengan terlebih dahulu

didinginkan dengan pendingin (E-01 dan E-02) sampai suhu operasi

reaktor pada 15 oC. Media pendingin yang dipergunakan pada HE adalah

commit to user

Bab II Deskripsi Proses

cooling brine bisa untuk pendinginan sampai suhu rendah (sub nol).

Range suhu untuk pendinginan cooling brine CaCL2 : -40 sampai dengan

20 oC (Kern, 1950).

2.3.4.2 Tahap Pembentukan Nitrogliserin

Adapun reaksi yang terjadi di reaktor adalah :

CH3(OH)3 + 3HNO3 H2SO4 C3H5(ONO2)3 + 3H2O

Konversi di reaktor adalah 95% dan reaksi berlangsung pada suhu

15oC dan tekanan 1 atm. Reaktor menggunakan pendingin koil dengan

media pendingin cooling brine 30% CaCl2.

2.3.4.3 Tahap Pemisahan dan Pemurnian Produk

Nitrogliserin hasil reaksi, gliserin, sisa asam nitrat dan sisa asam

sulfat keluar dari reaktor menuju decanter FL-01 untuk dipisahkan dari sisa

asam campuran berdasarkan kelarutan dan perbedaan densitas. Nitrogliserin

berada pada lapisan bawah dipompa menuju tangki pencuci M-04 untuk

dicuci dengan air yang sebelumnya telah didinginkan dengan E-03 (media

pendingin adalah cooling brine). Hasil sisa dari decanter FL-01 yang berupa

sebagian besar asam bekas, sedikit gliserin dan nitrogliserin dipompa

menuju tangki netralisasi M-03 untuk dinetralkan dengan larutan natrium

karbonat yang dicampur air pada 02. Hasil keluaran tangki netralisasi

M-03 dengan CO2 terlarut dalam air akan dipompa menuju unit pengolahan

limbah.

Nitrogliserin dari tangki pencuci M-04 dipompa menuju decanter

commit to user

Bab II Deskripsi Proses

penyimpanan, kemudian menuju unit packaging. Pada unit packaging,

nitrogliserin dicampur dengan aseton dengan perbandingan 30% berat

aseton dan 70% berat nitrogliserin. Hasil atas decanter FL-02 aka dipompa

menuju unit pengolahan limbah. Masing-masing alat pada pemurnian

produk dilengkapi dengan isolasi jenis polyurethane untuk menjaga pada

suhu 15 0C .

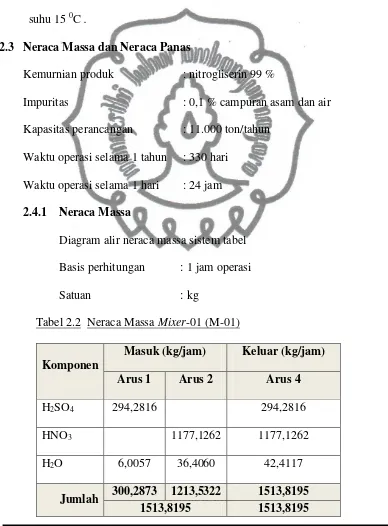

2.3 Neraca Massa dan Neraca Panas

Kemurnian produk : nitrogliserin 99 %

Impuritas : 0,1 % campuran asam dan air

Kapasitas perancangan : 11.000 ton/tahun

Waktu operasi selama 1 tahun : 330 hari

Waktu operasi selama 1 hari : 24 jam

2.4.1 Neraca Massa

Diagram alir neraca massa sistem tabel

Basis perhitungan : 1 jam operasi

Satuan : kg

Tabel 2.2 Neraca Massa Mixer-01 (M-01)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 1 Arus 2 Arus 4

H2SO4 294,2816 294,2816

HNO3 1177,1262 1177,1262

H2O 6,0057 36,4060 42,4117

Jumlah 300,2873 1213,5322 1513,8195

commit to user

Bab II Deskripsi Proses

Tabel 2.3 Neraca Massa Reaktor (R)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 3 Arus 4 Arus 5

C3H5N3O9 1378,8029

C3H8O3 588,5631 29,4282

HNO3 1177,1262 29,2268

H2SO4 294,2816 294,2816

H2O 2,9576 42,4117 373,6008

Jumlah 591,5207 1513,8195 2105,3402

2105,3402 2105,3402

Tabel 2.4 Neraca Massa Dekanter-01 (FL-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 5 Arus 6 Arus 7

C3H5N3O9 1378,8029 1376,9001 1,9027

C3H8O3 29,4282 2,0600 27,3682

HNO3 29,2268 2,0459 27,1810

H2SO4 294,2816 20,5997 273,6818

H2O 373,6008 26,1521 347,4487

Jumlah 2105,3402 1427,7577 677,5825

commit to user

Bab II Deskripsi Proses

Tabel 2.5 Neraca Massa Tangki Pencuci (M-04)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 6 Arus 8 Arus 9

C3H5N3O9 1376,9001 1376,9001

C3H8O3 2,0600 2,0600

HNO3 2,0459 2,0459

H2SO4 20,5997 20,5997

H2O 26,1521 741,1667 767,3188

Jumlah 1427,7577 741,1667 2168,9245

2168,9245 2168,9245

Tabel 2.6 Neraca Massa Dekanter-02 (FL-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 9 Arus 10 Arus 11

C3H5N3O9 1376,9001 1,9001 1375,0000

C3H8O3 2,0600 1,9158 0,1442

HNO3 2,0459 1,9027 0,1432

H2SO4 20,5997 19,1577 1,4420

H2O 767,3188 755,8090 11,5098

Jumlah 2168,9245 780,6853 1388,2392

commit to user

Bab II Deskripsi Proses

Tabel 2.7 Neraca Massa Mixer-02 (M-02)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 12 Arus 13 Arus 14

Na2CO3 318,6410 318,6410

H2O 6,5029 6047,6766 6054,1795

Jumlah

325,1439 6047,6766 6372,8205

6372,8205 6372,8205

Tabel 2.8 Neraca Massa Tangki Netralisasi (M-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 7 Arus 14 Arus 15

C3H5N3O9 1,9027 1,9027

C3H8O3 27,3682 27,3682

HNO3 27,1810

H2SO4 273,6818

Na2CO3 318,6410

Na2SO4 396,3755

NaNO3 36,6654

CO2 132,2961

H2O 347,4487 6054,1795 6455,7972

Jumlah 677,5825 6372,8205 7050,4030

commit to user

Bab II Deskripsi Proses

Tabel 2.9 Neraca Massa Total

Komponen Arus Masuk (kg/jam)

1 2 3 8 12 13

Jumlah 300,2873 1213,5 591,52 741,16 325,1439 6047,6766 9219,3275

Komponen Arus Keluar (kg/jam)

10 11 15

commit to user

Bab II Deskripsi Proses

2.4.2 Neraca Panas

Diagram alir neraca panas sistem tabel

Basis perhitungan : 1 jam operasi

Satuan : kJ

Tabel 2.10 Neraca Panas Mixer-01 (M-01)

Komponen

Masuk (kJ/jam) Keluar (kJ/jam)

Arus 1 Arus 2 Qpelarutan Arus 4 Qloss

H2SO4 45.541,45

46.925,53

51.203,40

1.776,05

HNO3 10.348,02 46.743,88

H2O 125,67 761,82 3.979,17

Jumlah 103.702,49 103.702,49

Tabel 2.11 Neraca Panas Reaktor (R)

Komponen Masuk (kJ/jam) Keluar

Arus 3 Arus 4 Qreaksi Arus 5

C3H5N3O9 1.644.800,2885 18.870,4947

C3H8O3 13.937,0069 3.538.536,7595 696,8503

HNO3 20.639,8506 512,4663

H2SO4 4.174,7403 2.460.825,2379 4.174,7403

H2O 124,0632 1.779,3734 4.404.348,9453 15.674,2733

commit to user

Bab II Deskripsi Proses

Tabel 2.12 Neraca Panas Dekanter-01 (FL-01)

Komponen Masuk Keluar (kJ/jam)

Arus 5 Arus 6 Arus 7

Jumlah 39.928,82 39.928,82

Tabel 2.13 Neraca Panas Tangki Pencuci (M-04)

Komponen

Masuk (kJ/jam) Keluar (kJ/jam)

Arus 6 Arus 8 Arus 9

Jumlah 51.413,8947 51.413,8947

Tabel 2.14 Neraca Panas Dekanter-02 (FL-02)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Arus 9 Arus 10 Arus 11

commit to user

Bab II Deskripsi Proses

Tabel 2.15 Neraca Panas Mixer-02 (M-02)

Komponen

Masuk (kJ/jam) Keluar (kJ/jam)

Arus 12 Arus 13 Qreaksi Arus 14

Na2CO3 861,05

264,905

2.600,06

H2O 140,45 130.617,50 393.923,59

Jumlah 396.523,65 396.523,65

Tabel 2.16 Neraca Panas Tangki Netralisasi (M-03)

Komponen

Masuk (kJ/jam) Keluar (kJ/jam)

Arus 7 Arus 14 Qnetralisasi Arus 15 Qloss

H2O 14.577,074 1.172,496 3.925.758,

commit to user

Bab II Deskripsi Proses

Tabel 2.17 Neraca panas overall

Input Output

Komponen kJ/jam Komponen kJ/jam

Arus 1 45.667,12 Arus 10 32.077,01

Qreaksi 49.787,24 Qkoil reaktor 50.851,74

Qnetralisasi

3.912.571,52 Qloss 100.193,93

Total

4.311.741,32 4.311.741,32

2.5 Lay Out Pabrik dan Peralatan Proses

2.5.1 Lay Out Pabrik

Tata letak adalah tempat kedudukan keseluruhan bagian dari

perusahaan yang meliputi tempat kerja alat, tempat kerja orang,

tempat penimbunan bahan dan hasil, tempat utilitas, perluasan, dan

lain-lain.

Tata letak pabrik merupakan suatu pengaturan yang optimal dari

seperangkat fasilitas-fasilitas dalam pabrik. Tata letak yang tepat

sangat penting untuk mendapatkan efisiensi, keselamatan, dan

commit to user

Bab II Deskripsi Proses

Untuk mencapai kondisi yang optimal, maka hal-hal yang harus

diperhatikan dalam menentukan tata letak pabrik adalah :

1. Pabrik parasetaldehida ini .merupakan pabrik baru (bukan

pengembangan), sehingga penentuan lay out tidak dibatasi oleh

bangunan yang ada.

2. Kemungkinan perluasan pabrik sebagai pengembangan pabrik di

masa depan.

3. Sistem kontruksi yang direncanakan adalah outdoor untuk

menekan biaya bangunan dan gedung, dan juga karena iklim

Indonesia memungkinkan konstruksi secara outdoor.

4. Letak masing-masing alat produksi sedemikian rupa sehingga

memberikan kelancaran dan keamanan bagi tenaga kerja. Selain

itu, penempatan alat-alat produksi diatur secara berurutan sesuai

dengan urutan proses kerja masing-masing berdasarkan

pertimbangan teknik, sehingga diapat diperoleh efisiensi teknis

dan ekonomis.

5. Alat-alat yang berisiko tinggi harus diberi jarak yang cukup

sehingga aman dan mudah mengadakan penyelamatan jika terjadi

kecelakaan, kebakaran dan sebagainya.

6. Jalan-jalan dalam pabrik harus cukup lebar dan memperhatikan

faktor keselamatan manusia, sehingga lalu lintas dalam pabrik

dapat berjalan dengan baik. Perlu dipertimbangkan juga adanya

commit to user

Bab II Deskripsi Proses

7. Letak kantor dan gudang mudah dijangkau dari jalan utama

(Vilbrant, 1959)

Secara garis besar lay out dibagi menjadi beberapa bagian

utama, yaitu :

a. Daerah perkantoran, laboratorium dan ruang kontrol

Merupakan pusat kegiatan administrasi pabrik yang mengatur

kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat

pengendalian proses, kualitas dan kuantitas bahan yang akan

diproses serta produk yang dijual

b. Daerah proses

Merupakan daerah dimana alat proses diletakkan dan proses

berlangsung.

c. Daerah penyimpanan bahan baku dan produk.

Merupakan daerah untuk tangki bahan baku dan produk.

d. Daerah gudang, bengkel dan garasi.

Merupakan daerah untuk menampung bahan-bahan yang

diperlukan oleh pabrik dan untuk keperluan perawatan peralatan

proses.

e. Daerah utilitas

Merupakan daerah dimana kegiatan penyediaan bahan pendukung

proses berlangsung dipusatkan.

commit to user

Bab II Deskripsi Proses

16

16

13

2

4 10

11

3

1 12

15

17

5

1 14

8

9

6 7

5

Gambar 2 - 4 Layout Pabrik

commit to user

Bab II Deskripsi Proses Keterangan :

1. Pos keamanan 7. Gudang 13. Unit proses

2. Garasi 8. Control room 14. Masjid

3. Parkir karyawan 9. Laboratorium 15. Pembangkit listrik

4. Kantin 10. Klinik 16. Area perluasan

5. Kantor 11. Pemadam 17.Pengolahan limbah

6. Bengkel 12. Unit Utilitas

2.5.2 Lay Out Peralatan Proses

Beberapa hal yang harus diperhatikan dalam menentukan lay

out peralatan proses pada pabrik parasetaldehida, antara lain :

1. Aliran bahan baku dan produk

Pengaliran bahan baku dan produk yang tepat akan memberikan

keuntungan ekonomi yang besar serta menunjang kelancaran dan

keamanan produksi.

2. Aliran udara

Aliran udara di dalam dan di sekitar area proses perlu diperhatikan

kelancarannya. Hal ini bertujuan untuk menghindari terjadinya

stagnasi udara pada suatu tempat sehingga mengakibatkan

akumulasi bahan kimia yang dapat mengancam keselamatan

commit to user

Bab II Deskripsi Proses

3. Cahaya

Penerangan seluruh pabrik harus memadai dan pada

tempat-tempat proses yang berbahaya atau beresiko tinggi perlu adanya

penerangan tambahan.

4. Lalu lintas manusia

Dalam perancangan lay out pabrik perlu diperhatikan agar pekerja

dapat mencapai seluruh alat proses dangan cepat dan mudah. Hal

ini bertujuan apabila terjadi gangguan pada alat proses dapat

segera diperbaiki.

5. Pertimbangan ekonomi

Dalam menempatkan alat-alat proses diusahakan dapat menekan

biaya operasi dan menjamin kelancaran dan keamanan produksi

pabrik.

6. Jarak antar alat proses

Untuk alat proses yang mempunyai suhu dan tekanan operasi

tinggi sebaiknya dipisahkan dengan alat proses lainnya, sehingga

apabila terjadi ledakan atau kebakaran pada alat tersebut maka

commit to user

Bab II Deskripsi Proses

TT-01 TT-02 TT-03

M-01

M-04

R

TT-04

M-03

M-02

FL-01 FL-02

S

Gambar 2.5 Tata Letak Peralatan Proses

Keterangan :

FL : dekanter

M : mixer

R : reaktor

TT : tangki

Tangki

Tangki

H2O = 24.9111 kg/jam H2O = 741.1667 kg/jam

FL-02

H2O = 6047.6766 kg/jam Na2CO3 = 318.6410 kg/jam H2O = 6.5029 kg/jam

Gambar 2.2 Diagram Alir Kuantitatif

Tangki

Gambar 2.1 Diagram Alir Kualitatif