ANALISA KESEIMBANGAN LINI PADA DEPARTEMEN

CHASSIS PT TOYOTA MOTOR MANUFACTURING INDONESIA

DENGAN ALGORITMA

ANT COLONY

,

RANK POSITIONAL

WEIGHT

, DAN ALGORITMA GENETIKA

Lina Gozali1,Lamto Widodo, Martin Bernhard2 1

Staf Pengajar Program Studi Teknik Industri Universitas Tarumanagara, Jakarta 2Mahasiswa Program Studi Teknik Industri, Universitas Tarumanagara, Jakarta

ABSTRACT

PT . Toyota Motor Manufacturing Indonesia is a company engaged in the automotive industry. The longest cycle time can also be caused by many things, from the unequal division of labor so that the necessary analysis for the balance of the assembly line. In writing this Final analysis used the balance line is Ant Colony Algorithm, Rank Positional Weight, and Genetic Algorithms. All three methods of analysis will produce an analysis for the improvement of the assembly lines now run so as to achieve the targets that have been defined. With a high efficiency line of the balance delay of the assembly line will also be getting smaller and makes no waiting time from the operator. All the time can be optimally used to produce the product. Of the three analysis the analysis with the highest efficiency, smallest delay balance and smoothness index of the smaller to be selected as the best proposal. Analysis of this problem is best for analysis using ant colony algorithm with line efficiency 93.2%, 6.8% delay Balance and Smoothness index 45.77

Keywords : Line Balancing, Ant Colony Algorithm, RPW methods, Genetic Algorithms, line efficiency, balance delay, Smoothness index

1. PENDAHULUAN1

PT Toyota Motor Manufacturing Indonesia (TMMIN) merupakan salah satu perusahaan manufaktur di Indonesia yang bergerak di bidang otomotif terutama kendaraan roda empat. Sejak berdiri pertama kali, PT TMMIN secara berkelanjutan memproduksi produk mobil yang terus meningkat seiring dengan permintaan konsumen. Dalam berproduksi, PT. TMMIN secara bertahap masih melakukan beberapa perbaikan elemen kerja pada beberapa stasiun kerja yang terdapat pada lini produksi. Hal ini akan mempengaruhi keseimbangan lini produksi dan pada gilirannya bisa menimbulkan hambatan bagi usaha peningkatan produktivitas.

Algoritma Ant Colony merupakan metode metaheuristic yang berguna untuk mengoptimalkan suatu lini produksi. Algoritma ini dikembangkan dengan meniru fenomena yang terdapat pada

Korespondensi :

1Lina Gozali

E-mail : ligoz@tarumanagara.ac.id

kelompok semut. Ciri khasnnya adalah adanya pheromones semut yang digunakan sebagai jejak yang ditinggalkan untuk semut lainnya, dan kemudian semut lainnya memutuskan apakah akan mengikuti jejak tersebut atau tidak. Pheromone yang ditinggalkan akan membentuk suatu jalur.

Algoritma genetika merupakan algoritma pencarian dengan heuristic yang didasarkan atas mekanisme evolusi biologis. Keberagaman evolusi bioogis adalah variasi dari kromosom antar individu organisme. Variasi kromosom ini akan mempengaruhi laju reproduksi dan tingkat kemampuan organisme tetap hidup.

Pada penelitian ini dilakukan penyeimbangan lini pada Departemen Chassis PT. TMMIN dengan menggunakan algoritma Ant Colony, Ranked Positional Weight (RPW) dan Algoritma Genetika.

2. LANDASAN TEORITIS

satu lini produksi dimana setiap stasiun kerja memiliki waktu yang tidak melebihi waktu siklus dari stasiun kerja tersebut. Keterkaitan sejumlah pekerjaan dalam suatu lini produksi harus dipertimbangkan dalam menentukan pembagian pekerjaan dengan pekerjaan lainnya. Keterkaitan antar pekerjaan ini digambarkan dalam suatu diagram keterkaitan (precedence diagram), sedangkan hubungan antar pekerjaan disebut precedence job atau precedence network.

2.1 Keseimbangan lintasan produksi

Pada awalnya keseimbangan lini dikembangkan untuk meningkatkan efisiensi produksi massal dari produk yang terstandarisasi, yang di desain untuk memanfaatkan spesialisasi buruh dan hal-hal lain yang berhubungan (Shtub and Dar-El, 1989, Scholl, 1999, hal 2). Dengan berkembangnya teknologi terutama pada bidang otomotif dan adanya permintaan produk yang semakin meningkat, terjadi perubahan sistem produksi yang ada secara signifikan sehingga menimbulkan berbagai macam masalah pada lini produksi.

Menurut Biegel (1992), dua masalah yang sering dihadapi oleh lintasan produksi adalah : 1) adanya kendala sistem, yang erat kaitannya dengan perawatan (maintanance), dan 2) menyeimbangkan beban kerja pada beberapa stasiun kerja (work station) untuk mencapai suatu efisiensi yang tinggi dan memenuhi produksi yang telah direncananakan.

Adanya ketidakseimbangan lintasan produksi ditunjukkan oleh : 1) adanya stasiun kerja yang sibuk dan idle secara mencolok, dan 2) adanya work in process pada beberapa stasiun kerja. Beberapa hal yang dapat mengakibatkan ketidakseimbangan pada lintasan produksi antara lain :

1. Rancangan lintasan yang salah

2. Peralatan atau mesin yang sudah tua sehingga seringkali breakdown dan perlu setup ulang

3. Operator kurang terampil. 4. Metode kerja yang kurang baik

Adapun rancangan lintasan produksi yang seimbang bertujuan untuk: 1) menyeimbangkan beban kerja yang

dialokasi pada setiap stasiun kerja sehingga pekerjaan dapat selesai dalam waktu yang seimbang dan mencegah terjadinya bottleneck dan 2) menjaga lini perakitan agar tetap berlangsung secara lancar dan kontinyu (Elsayed, 1985).

2.2 Terminologi Keseimbangan Lini (Line Balancing)

Beberapa terminologi yang berkaitan dengan keseimbangan lini adalah :

1. Elemen Kerja (Work Element)

Bagian dari keseluruhan pekerjaan dalam proses assembly. Umumnya N didefinisikan sebagai jumlah total dari elemen kerja yang dibutuhkan untuk menyelesaikan suatu assembly dan i adalah elemen kerja.

2. Stasiun Kerja (Workstation/WS)

Lokasi pada lini assembly atau pembuatan suatu produk dimana pekerjaan diselesaikan secara manual maupun otomatis. Jumlah minimum dari stasiun kerja adalah K, dimana K<i.

3. Elemen Kerja Terkecil (Minimum Rational Work Element)

Untuk menyeimbangkan pekerjaan dalam setiap stasiun yang ada maka pekerjaan tersebut harus dipecah menjadi elemen-elemen pekerjaan. Elemen kerja minimum adalah elemen pekerjaan terkecil dari suatu pekerjaan yang tidak dapat dibagi lagi.

4. Total Waktu Pengerjaan (Total Work Content)

Jumlah dari seluruh waktu pengerjaan setiap elemen pekerjaan dari suatu lini.

5. Waktu Proses Stasiun Kerja (Workstation Process Time)

a. Elemen pekerjaan yang diselesaikan dalam satu stasiun kerja (work station) dapat terdiri dari satu elemen pekerjaan atau lebih.

6. Pembatas Diagram Keterkaitan (Precedence Constraints)

Dalam menyelesaikan suatu elemen pekerjaan seringkali terdapat urutan-urutan teknologi yang harus terpenuhi sebelumnya agar elemen itu dapat dijalankan.

Beberapa tipe pembatas dalam keseimbangan lini adalah:

a. Pembatas teknologi (technological restriction)

b. Pembatas di sini adalah akibat adanya fasilitas atau mesin yang tidak dapat dipindahkan (fasilitas tetap)

c. Pembatas posisi (positional restriction) d. Zoning Constraints

7. Diagram Keterkaitan (Precedence Diagram)

Diagram keterkaitan adalah gambaran secara grafis dari suatu pekerjaan yang memperlihatkan keseluruhan operasi pekerjaan dan ketergantungan masing-masing operasi pekerjaan tersebut dimana elemen pekerjaan tertentu tidak dapat dikerjakan sebelum elemen pekerjaan yang mendahuluinya dikerjakan lebih dahulu.

8. Produk yang Dirakit (Assembled Product)

Produk yang melewati suatu urutan stasiun kerja dimana pekerjaan-pekerjaan diatur secara berurutan hingga mencapai stasiun akhir.

9. Waktu Siklus (Cycle Time/CT)

Waktu rata-rata yang dibutuhkan untuk menyelesaikan produk dari lini perakitan dengan asumsi setiap assembly mempunyai kecepatan yang konstan. Nilai minimum dari waktu siklus > waktu stasiun kerja terpanjang.

10. Line Efficiency (Effisiensi Lini)

Rasio dari total waktu stasiun terhadap keterkaitan waktu siklus dengan jumlah stasiun kerja dinyatakan dalam presentase.

(1)

2.3 Algoritma Ant Colony pada Keseimbangan Lini (Mullen dan Patrick, 2003)

Ant Colony Algorithm merupakan bagian dari suatu kelompok yang

menggunakan metode solusi optimal sebagai salah satu intelegensi heuristic dengan menggunakan pendekatanyang dilakukan oleh semut untuk memecahkan suatu permasalahan. Cara kerja dari metode semut ini adalah menetapkan suatu lini pekerjaan dengan area daerah yang paling minimal dari tempat produksi sehingga pekerjaan dilakukan dengan waktu yang paling minimal.

Berikut adalah tahapan pengerjaan Ant Colony Algorithm dengan kondisi lini produksi yang berbentuk campuran (mixed model) berdasarkan metode heuristicnya :

1. Melakukan Initialization

Langkah awal pengerjaannya adalah inisialisasi nilai L R, nj, tj, dan M yang dikenal dengan matriks. Melakukan pemilihan nilai-nilai terhadap pekerjaan yang baru dan terpusat dengan pendekatan-pendekatan tertentu, dengan rumus sebagai berikut:

(2)

2. Menentukan membuka work center baru atau tidak

Untuk menentukan dibukanya work center baru atau tidak adalah dengan menggunakan batasan cycle time (CT) yang sudah dihitung dengan notasi : Tj < C.

Bila kondisi tersebut terpenuhi tidak perlu membuka work center baru, tetapi bila tidak terpenuhi maka harus membuka work center baru.

3. Pemilihan elemen kerja

Setelah tahap inisialisasi selesai, elemen kerja dipilih untuk ditambahkan ke dalam work center. Untuk priorias pemilihan elemen kerja harus dibangun daftar elemen kerja yang akan ditempatkan (L). Elemen kerja akan ditambahkan pada daftar elemen kerja (L) jika kondisi dibawah ini terpenuhi:

a. Seluruh elemen kerja pendahulunya sudah dikerjakan di work center. b. Elemen kerja tersebut belum dikerjakan

rendah menyatakan bahwa work center tersebut sibuk dan sebaliknya. Utilisasi pada work center j jika ditambahkan elemen kerja I dapat dihitung dengan rumus:

(3) Dimana:

(4)

(5)

Untuk peluang semua elemen kerja dikerjakan tepat waktu, Pj dapat dihitung

dengan menggunakan rumus:

(6)

(7)

(8)

Setelah utilisasi dan peluang penyelesaian tepat waktu selesai dihitung untuk seluruh daftar elemen kerja (L), nilai metric dapat dihitung dan digunakan untuk membangun jejak pheromone dengan rumus:

Metrici = aUj+ aPj+ a(Uj+ Pj)+aUj(1–Pj) (9)

Kondisi tersebut dapat dilakukan bila komponen pertama menunjukkan ukuran kontribusi utilisasi. Komponen kedua menunjukan kontribusi peluang penyelesaian elemen kerja tepat waktu. Komponen ketiga merupakan perkalian dari utilisasi dengan peluang penyelesaian elemen kerja tepat waktu. Untuk menghitung nilai pheromone dapat digunakan rumus:

(10)

Pada rumus diatas dapat dilihat bahwa bagian pertama menunjukkan proporsi nilai metric terhadap metrici yang telah dihitung, sedangkan bagian kedua menunjukkan

berapa banyak elemen yang telah mendahului elemen kerja i.

4. Melakukan simulasi Monte Carlo Simulasi monte carlo digunakan untuk menentukan elemen kerja dari L untuk dimasukan ke dalam work centre j, Langkah-langkah secara umum dari simulasi monte carlo ini adalah:

a. Tentukan distribusi probabilistic dari variable kunci. Distribusi yang standar digunakan adalah distribusi normal, Poisson dan exponensial atau dari distribusi empiris yang didapat dari rekaman historis.

b. Ubah distribusi frekuensi menjadi kumulatif distribusi frekuensi. Ini dilakukan karena hanya satu variabel yang dapat diasosiasikan dengan bilangan acak.

c. Memilih bilangan acak yang sesuai dengan interval dari kumulatif distribusi frekuensi.

d. Ambil keputusan dengan melihat angka acak tersebut berada pada range kumulatif distribusi yang mana.

e. Melakukan pembaharuan terhadap nilai statistik

Setelah pemilihan elemen kerja dari daftar elemen kerja (L) dan elemen kerja tersebut dimasukan ke dalam work center, langkah selanjutnya adalah menghitung nilai statistic. Nilai yang harus diperbahurui adalah nilai t j

dan nilai σj dengan rumus:

(11) adalah semua pekerjaan yang dialokasikan ke work center j

(12)

Nilai tj dan nilai σj akan digunakan

untuk perhitungan iterasi berikutnya. Pengulangan perhitungan ini sampai seluruh elemen kerja masuk ke dalam work center.

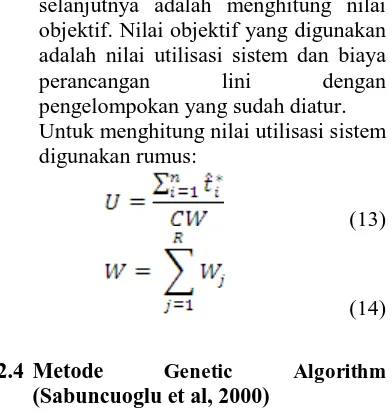

f. Menghitung nilai objektif

selanjutnya adalah menghitung nilai objektif. Nilai objektif yang digunakan adalah nilai utilisasi sistem dan biaya perancangan lini dengan pengelompokan yang sudah diatur. Untuk menghitung nilai utilisasi sistem digunakan rumus:

(13)

(14)

2.4 Metode Genetic Algorithm

(Sabuncuoglu et al, 2000)

Algoritma genetik (Genetic algorithm) ini pertama kali dikembangkan di awal tahun 1970 oleh John Holland yang memulai penelitiannya pada awal tahun 1960. Algoritma genetik merupakan suatu metode untuk optimasi yang meniru proses genetika organ-organ biologis pada makhluk hidup.

Langkah-langkah dalam melakukan pengelompokan stasiun kerja dengan metode genetic Algorithm adalah sebagai berikut:

1) Membentuk populasi kromosom induk. Untuk membentuk suatu populasi kromosom induk yang diperlukan elemen-elemen kerja yang tidak memeliki elemen-elemen pendahulu yang dilakukan secara acak (random), dan tetap memperhatikan urutan pengerjaan dalam daftar precedence.

Untuk gen kedua ini dipilih dari elemen kerja yang memiliki elemen pendahulu pada gen pertama (sudah ditugaskan). Proses ini untuk mencari gen ketiga dan seterusnya sama dengan mencari gen sebelumnya. Hal ini dilakukan sampai seluruh elemen sudah diurutkan dan tidak melanggar precedence.

2) Menghitung fungsi kesesuaian setiap kromosom induk.

3) Membentuk populasi baru.

Pada bagian pembetukan populasi baru ini terdiri atas 3 bagian yaitu seleksi (selection), kawin silang (crossover) , dan mutasi (mutation).

a. Seleksi (selection)

b. Kawin Silang (crossover) c. Mutasi (mutation)

Mutasi ini dilakukan setelah diketahui fungsi suaian terbaik dari proses kawin silang jadi hanya dipilih dari satu kromosom saja untuk dimutasi lalu ditentukan besarnya probabilitas mutasi baru. Tentukan titik tempat mutasi terjadi, dimana proses penentuan titik ini dilakukan secara acak namun jumlahnya sesuai dengan probabilitas mutasi yang telah ditentukan. Pada bagian ini yang direkonstruksi adalah bagian ekor, sedangkan untuk bagian kepalanya tetap. Setelah itu dihitung nilai suaian jika kromosom-kromosom tersebut telah layak.

4) Penerimaan (Accepting)

Penerimaan kromosom anak akan dilakukan untuk menggantikan posisi kromosom induk apabila anak menghasilkan nilai fungsi suaian yang lebih baik dibandingkan dengan fungsi suaian yang dihasilkan oleh kromosom induk.

5) Pengulangan (Looping)

Pengulangan ini akan terus dilakukan hingga criteria pemberhentian tercapai.

3. PENGOLAHAN DATA

Data yang diolah pada penelitian ini adalah:

Data waktu siklus tiap elemen kerja

dengan total 113 elemen kerja untuk

perakitan

chassisInnova

dan

Fortuner.

Waktu produksi dengan total waktu

455 menit dalam satu shift

Target produksi per hari 250 unit

Perbandingan

produksi

antara

innova dan fortuner, 2 : 1

Gambar 1. Grafik Pembagian kerja lini awal

Gambar 2. Grafik Pembagian Stasiun Kerja dengan Algoritma

Ant ColonyGambar 3. Grafik Pembagian kerja metode RPW

0,0020,00 40,00 60,00 80,00 100,00 120,00 140,00

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

W

a

kt

u

T

o

ta

l

S

ta

si

u

n

(

D

e

ti

k)

Stasiun Kerja

Performansi Lini Perakitan Awal

Series1

0 50 100 150

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

W

a

kt

u

t

o

ta

l

S

ta

si

u

n

(

d

e

ti

k)

Stasiun kerja

Performansi Rancangan Lini Metode Ant

Colony

Series1

0 50 100 150

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

W

a

kt

u

T

o

ta

l

st

a

si

u

n

(

d

e

ti

k)

Stasiun Kerja

Performansi Rancangan Lini dengan

metode RPW

Tabel 1. Hasil Penyeimbangan Lini dengan Algoritma

Ant Colony, RPW dan

Algoritma Genetika

Pada lini awal dapat dilihat bahwa

siklus terpanjang 122,61 detik yang

merupakan waktu terbesar dari semua

stasiun kerja. Waktu siklus terpanjang

ini

menyebabkan

output

produksi

menjadi tidak terpenuhi dari yang

ditetapkan oleh perusahaan sebesar 250

unit. Saat ini output produksi adalah

222 unit, dimana terjadi kekurangan

sebanyak 28 unit dari yang telah

ditentukan.

Efisiensi lini yang dihasilkan oleh

lini awal ini adalah sebesar 82,7 %

dengan

balance delay17,3%.

Smoothness index

dari lini awal ini juga

cukup tinggi yaitu sebesar 122,8.

Berdasarkan hasil perhitungan ini dapat

dilihat bahawa performansi lini saat ini

cukup buruk sehingga perlu diperbaiki.

Dari hasil perbaikan keseimbangan

lini dengan algoritma

ant colonydiperoleh hasil seperti dapat dilihat pada

Gambar 2.

Lini usulan dengan menggunakan

metode

algoritma

Ant Colonymenghasilkan efisiensi sebesar 93,2 %,

balance delay

6,8 %, dan smoothness

index sebesar 45,77. Usulan rancangan

lini baru ini sudah dapat mencapai

target produksi yang sudah ditetapkan.

Hal ini disebabkan pembagian kerja

antar stasiun kerja yang lebih merata.

Hasil perhitungan keseimbangan lini

dengan metode RPW disajikan pada

Gambar 3. Perhitungan dengan metode

RPW ini mengurutkan dari bobot yang

tertinggi

hingga

yang

terendah.

Pengaturan

dengan

metode

ini

menghasilkan lini yang juga lebih baik

dibandingkan

dengan

lini

awal.

Efisiensi dari rancangan lini dengan

metode RPW sebesar 93,2 % dan

balance delay

6,8 %.

Smoothing Indexpada rancangan lini metode ini juga

lebih kecil dibandingkan lini awal yaitu

sebesar

52,98.

Dengan

demikian

rancangan lini juga dapat mencapai

target produksi yang sudah ditetapkan,

pembagian elemen kerja pada tiap

stasiun juga lebih merata dibandingkan

dengan lini awal.

Pada

Tabel

1

dapat

dilihat

perbandingan hasil penyeimbangan lini

dengan menggunakan ketiga metode

yang telah diuraikan di atas.

Perhitungan keseimbangan lini dengan

menggunakan

algoritma

genetika

menghasilkan hasil yang sama dengan

solusi awal menggunakan ant colony

maupun

RPW.

Perhitungan

ini

dilakukan dengan pengulangan yang

sesuai dengan kriteria tertentu Namun

penyeimbangan

lini

dengan

menggunakan solusi awal metode RPW

yang dilanjutkan dengan algoritma

genetika menghasilkan nilai

smoothness indexyang

sedikit

lebih

tinggi

dibandingkan

penyeimbangan

lini

menggunakan solusi awal

ant colonyyang dilanjutkan dengan algortima

genetika.

4. KESIMPULAN

Kesimpulan yang diperoleh dari hasil

penelitian ini adalah sebagai berikut :

Awal AlgoritmaAnt Colony RPW

Algoritma genetika dengan solusi awal

Metode RPW

Algoritma Genetika Solusi Awal Metode Ant Colony Line Efficiency (%) 82.7 93.2 93.2 93.2 93.2

Balance Delay (%) 17.3 6.8 6.8 6.8 6.8

Smoothness Index 122.8 45.77 52.98 52.98 45.77 Waktu Stasiun terpanjang 122.61 108.78 108.78 108.78 108.78

Jumlah Stasiun 26 26 26 26 26

a.

Waktu siklus terpanjang saat ini

yaitu 122.61 detik/unit. Kondisi ini

menyebabkan

tidak

tercapainya

target

produksi

yang

telah

ditetapkan

sehingga

dibutuhkan

perbaikan

keseimbangan

lini

produksi.

b.

Berdasarkan

perhitungan

menggunakan algoritma genetika

dengan Algoritma

Ant Colonysebagai solusi awal, diperoleh hasil

efisiensi lini sebesar 93,2 %,

b

alance delaysebesar 6,8 %, dan

smoothness index

45,77.

c.

Berdasarkan

perhitungan

menggunakan

Rank Positional Weight(RPW)

dan

Algoritma

Genetika dengan solusi awal RPW

didapat hasil efisiensi lini sebesar

93,2 % dengan

Balance delaysebesar 6,8 %, dan

smoothness indexdari lini sebesar 52,98.

d.

Berdasarkan perbandingan 3 metode

yang telah dilakukan maka hasil

perhitungan dengan menggunakan

algoritma genetika dengan solusi

awal

Ant colonymerupakan metode

tebaik yang dapat diusulkan untuk

memperbaiki

target

produksi

perusahaan

karena

memiliki

smoothing index

yang lebih kecil

dibandingkan

dengan

metode

perhitungan lain.

5. DAFTAR PUSTAKA