2.1 Pati Sagu

Sagu (Metroxylon Sagu Rottb.) merupakan tanaman asli Asia Tenggara. Penyebarannya meliputi Melanesia Barat sampai India Timur dan dari Mindanao Utara sampai Pulau Jawa dan Nusa Tenggara bagian Selatan. Sekitar 50% tanaman sagu dunia atau 1.128 juta ha tumbuh di Indonesia (Flach, 1983 dalam Limbongan 2007), dan 90% dari jumlah tersebut atau 1.015 juta ha berkembang di Provinsi Papua dan Maluku (Lakuy, 2003 dalam Limbongan 2007). Produk ini digunakan untuk pengolahan makanan, pakan, kosmetika, industri kimia dan pengolahan kayu (Dewan Ilmu Pengetahuan, Teknologi dan Industri Sumatera Barat, 2001). Salah satu hasil perkebunan yang banyak terdapat di Nanggroe Aceh Darussalam (NAD) adalah sagu. Batang sagu merupakan gudang penyimpanan pati atau karbohidrat, yang lingkup pemanfaatannya dalam industri sangat luas, seperti industri pangan, pakan, alkohol, dan bermacam-macam industri kimia lainnya (Haryanto dan Pangloli, 1992).

2.1.1 Penggunaan Sagu Sebagai Sumber Pati

Komposisi komponen yang terkandung didalam pati sagu secara mikroskopis struktur batang sagu dari arah luar terdiri dari lapisan sisa-sisa pelepah daun, lapisan kulit luar yang tipis dan berwarna kemerah-merahan, lapisan kulit dalam yang keras dan padat berwarna coklat kehitam-hitaman, kemudian lapisan serat dan akhirnya empelur yang mengandung pati dan serat-serat (Haryanto dan Pangloli, 1992). Sifat atau kualitas pati sagu dipengaruhi oleh faktor genetik serta proses ekstraksinya, seperti peralatan dan air yang digunakan, cara penyimpanan potongan batang sagu dan penyaringan (Flach, 1983 dalam Limbongan 2007). Pati sagu umumnya berwarna putih. Menurut Purwani. dkk (2006), derajat putih pati sagu bervariasi dan dapat berubah selama penyimpanan.

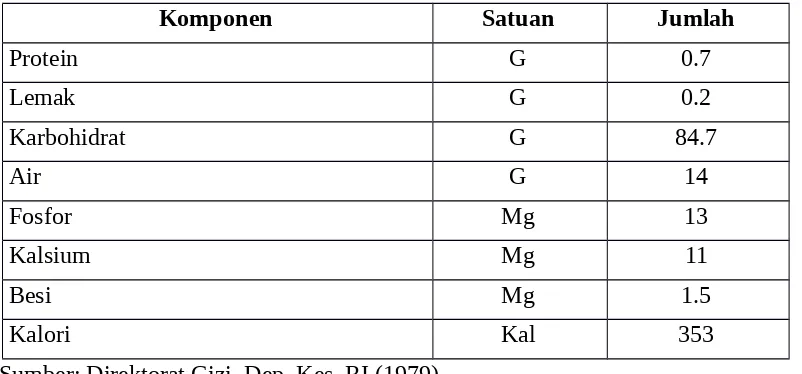

Menurut Knight (1986) suhu gelatinasi pati sagu sekitar 60-72 ⁰C, tetapi menurut Wirakartakusumah (1986) sekitar 72-90 ⁰C (Hasibuan, 2009). Pati sagu selama ini hanya digunakan sebagai bahan makanan sumber energi dan belum diketahui manfaat lainnya. Konsentrasi pati terhadap air akan mempengaruhi kekentalan larutan pembentuk lapisan plastik dan ketebalan dari film yang terbentuk. Semakin kental larutan pati semakin tebal lapisan film yang terbentuk. Semakin tebal lapisan yang terbentuk menghasilkan lebih banyak gugus hidrofilik yang sangat mudah untuk berinteraksi dengan air. Dalam aplikasinya didalam plastik biodegradable, pati dicampurkan dengan butiran alaminya yang dijaga tetap utuh, atau dilelehkan dan dicampur didalam sebuah level molekular dengan polimer yang sesuai. Komposisi kimia pati sagu tertera pada Tabel 2.1.

Tabel 2.1 Komposisi Kimia Pati Sagu Dalam 100 g Bahan

Komponen Satuan Jumlah

Protein G 0.7

Lemak G 0.2

Karbohidrat G 84.7

Air G 14

Fosfor Mg 13

Kalsium Mg 11

Besi Mg 1.5

Kalori Kal 353

Sumber: Direktorat Gizi, Dep. Kes. RI (1979)

molekul pati dalam granula, sehingga air dapat masuk kedalam pati tersebut dan pati akan membengkak. Granula pati dapat membengkak luar biasa dan pecah sehingga tidak dapat kembali pada kondisi semula. Perubahan sifat inilah yang disebut gelatinasi. Untuk lebih meningkatkan nilai ekonomi dari batang sagu, pati sagu dapat digunakan sebagai bahan baku pembuatan plastik biodegradable.

2.1.2 Pati Polimer Biodegradable Alami

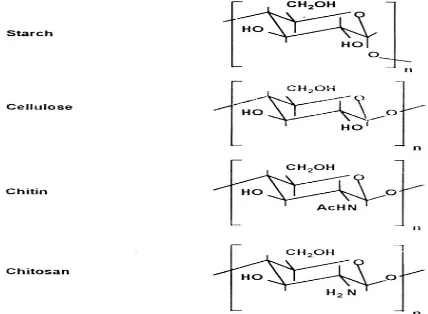

Polimer biodegradable adalah bidang yang masih baru. Sejumlah polimer biodegradable telah disintesa baru-baru ini dan beberapa mikroorganisme dan enzim yang mampu untuk menguraikannya telah diidentifikasi. Biopolimer adalah polimer yang terbentuk didalam alam selama lingkaran pertumbuhan semua organisme, sehingga disebut dengan polimer alami. Sintesanya melibatkan katalisa enzim, reaksi pertumbuhan rantai polimerisasi dari monomer aktif, yang biasanya terbentuk didalam sel oleh proses metabolik kompleks (R Chandra and R. Rustgi, 1998). Untuk aplikasi bahan, perhatian sering ditujukan terhadap polisakarida yaitu selulosa dan pati. Konsentrasi pati terhadap air akan mempengaruhi kekentalan larutan pembentuk lapisan plastik dan ketebalan dari film yang terbentuk. Semakin kental larutan pati semakin tebal lapisan film yang terbentuk. Semakin tebal lapisan yang terbentuk menghasilkan lebih banyak gugus hidrofilik yang sangat mudah untuk berinteraksi dengan air. Gambar 2.1 merupakan gambar struktur beberapa polisakarida (R Chandra and R. Rustgi, 1998).

Selulosa dan pati terbentuk dari ratusan ribu unit berulang d-glucopyranoside. Unit-unit ini dihubungkan bersama-sama oleh ikatan asetal yang terbentuk antara karbon atom hemiasetal, C1 dari struktur siklik glukosa

dalam satu unit dan sebuah gugus hidroksil pada atom C3 (untuk selulosa dan

amilase) atau C6 (untuk unit cabang pada amilopektin) pada unit yang

berdekatan. Jenis struktur ini terjadi karena didalam larutan aqeous. Glukosa dapat hadir baik didalam bentuk aldehid asiklik maupun hemisetal siklik, dimana bentuk yang terakhir adalah struktur yang dimasukkan kedalam polisakarida. Bentuk siklik juga dapat hadir sebagai satu dari dua isomer, isomer-a dengan gugus OH aksial pada cincin atau isomer-b dengan gugus OH equatorial. Pada pati, cincin glucopyranoside hadir dalam bentuk a sementara didalam selulosa unit berulang hadir dalam bentuk b. Karena perbedaan ini, enzim yang mengkatalis reaksi hidrolisa setal selama biodegradasi dari masing-masing kedua sakarida ini adalah berbeda dan tidak dapat dipertukarkan.

2.1.3 Pati sebagai Biofilm

Pati telah digunakan sebagai bahan baku pembuatan film dikarenakan harga yang meningkat dan penurunan tersedianya resin pembentukan film konvensional. Film dari pati memiliki permebilitas yang rendah sehingga menarik digunakan sebagai pengemas makanan. Meskipun pati adalah polimer, kestabilannya dibawah tekanan tidak tinggi.

Pati acetilated mempunyai beberapa keuntungan sebagai fiber struktural atau polimer pembentukan film dibandingkan dengan pati alami. Asetilasi pati adalah reaksi yang sangat dikenal dan sangat mudah disintesa. Pati asetat lebih hidrophobic daripada pati dan telah ditunjukkan mempunyai tahanan terhadap sifat tensile yang lebih baik didalam keadaan aqueous. Keuntungan yang lain adalah pati asetat mempunyai solubilitas yang lebih baik dibandingkan dengan pati dan sangat mudah untuk dicetak menjadi film dari solven yang sederhana. Pati asetat disiapkan dengan asetilasi pati dengan piridin/asetat anhidrida dan dicetak menjadi film dari larutan 90% asam format. Film ini dapat digunakan untuk membran didalam bioreaktor yang kemudian dapat didegradasi dengan penambahan enzim kedalam sistem.

Pati telah digunakan selama bertahun-tahun sebagai aditif untuk plastik dengan berbagai macam tujuan. Pati ditambahkan sebagai filler kepada berbagai macam sistem resin untuk membuat film yang kedap air tetapi tidak kedap uap air. Pati sebagai filler biodegradable didalam LDPE telah dicoba. Polyetilen film yang diisi dengan pati menjadi berpori setelah ekstraksi pati. Film yang berpori ini dapat langsung diserbu oleh mikroorganisme dan dengan cepat jenuh dengan oksigen, sehingga meningkatkan degradasi polimer dengan cara biologi dan oksidasi.

menghasilkan foam penyerap. Metode-metode itu menunjukkan bahwa produk pati menyebabkan foam menjadi lebih tahan api dan mudah diserang oleh mikroorganisme tanah (R Chandra and R. Rustgi, 1998).

2.2 Komposit

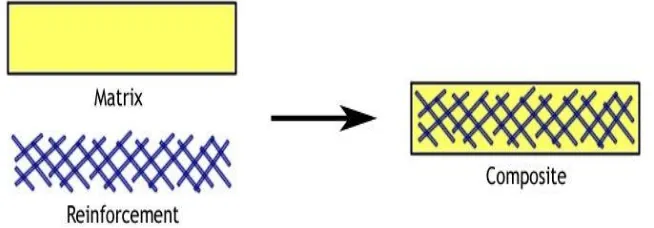

Komposit adalah bahan hibrida yang terbuat dari resin polimer diperkuat dengan serat yang memiliki karakteristik yang berbeda dengan bahan-bahan pembentuknya. Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai pengisi dan bahan pengikat serat yang disebut matrik. Didalam komposit unsur utamanya serat, sedangkan bahan pengikatnya polimer yang mudah dibentuk. Penggunaan serat sendiri yang utama adalah menentukan karakteristik bahan komposit, seperti kekakuan, kekuatan serta sifat mekanik lainnya. Sebagai bahan pengisi, serat digunakan untuk menahan gaya yang bekerja pada bahan komposit, matrik berfungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Oleh karena itu untuk bahan serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik dipilih bahan-bahan yang lunak dan tahan terhadap perlakuan kimia.

Material komposit tersusun atas dua tipe material penyusun yakni matriks dan fiber (reinforcement). Keduanya memiliki fungsi yang berbeda, fiber berfungsi sebagai material rangka yang menyusun komposit, sedangkan matriks berfungsi untuk merekatkan fiber dan menjaganya agar tidak berubah posisi. Campuran keduanya akan menghasilkan material yang keras, kuat, namun ringan. Gambar 2.2 merupakan material komposit.

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material sehingga dihasilkan material komposit yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material pembentuknya. Komposit memiliki sifat mekanik yang lebih bagus dari logam, kekakuan jenis (modulus Young/density) dan kekuatan jenisnya lebih tinggi dari logam. Beberapa lamina komposit dapat ditumpuk dengan arah orientasi serat yang berbeda, gabungan lamina ini disebut sebagai laminat. Komposit terdiri dari dua bagian utama yaitu:

1. Matriks, berfungsi untuk perekat atau pengikat dan pelindung filler (pengisi) dari kerusakan eksternal. Matriks yang umum digunakan: polimer.

2. Filler (pengisi), berfungsi sebagai penguat dari matriks. Filler yang umum digunakan: serat karbon.

2.2.1 Komposit Serat

Unsur utama komposit adalah serat yang mempunyai banyak keunggulan, oleh karena itu bahan komposit serat yang paling banyak dipakai. Bahan komposit serat terdiri dari serat-serat yang terikat oleh matrik yang saling berhubungan. Bahan komposit serat ini terdiri dari dua macam, yaitu serat panjang (continous fiber) dan serat pendek (short fiber dan whisker). Penggunaan bahan komposit serat sangan efisien dalam menerima beban dan gaya. Karena itu bahan komposit serat sangan kuat dan kaku bila dibebani searah serat, sebaliknya sangat lemah bila dibebani dalam arah tegak lurus serat.

sering digunakan sebagai bahan pengikat seratnya selain itu plastik mudah didapat dan mudah perlakuannya, dari pada bahan dari logam yang membutuhhkan bahan sendiri. Pada tabel 2.2 merupakan sifat mekanis yang terdapat pada serat alam. Tabel 2.2 Serat Alam dan Sifat Mekanisnya

Serat Diameter Ultimate tensil stress Modulus Berat Jenis

Wood 15-20 160 23 1,5

Bamboo 15-30 550 36 0,8

Jute 10-50 580 22 2,5

Cotton 15-40 540 28 1,5

Wool 75 170 5,9 1,32

Sumber: Vasiliev & Morozov (2001)

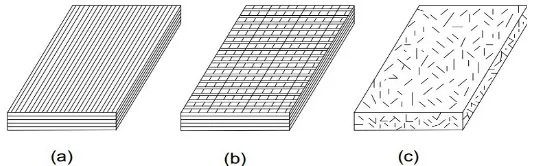

1. Tipe Komposit Serat

Untuk memperoleh komposit yang kuat harus dapat menempatkan serat dengan benar, berdasarkan penempatannya terdapat beberapa tipe serat pada komposit. Pada gambar 2.3 merupakan tipe komposit serat berdasarkan penempatannya.

a. Continuous Fiber Composite

Continuous atau uni-directional, mempunyai serat panjang dan lurus, membentuk laminna diantara matriknya. Jenis komposit ini paling sering digunakan. Tipe ini mempunyai kelemahan pada pemisahan antar lapisan. Hal ini dikarenakan kekuatan antar lapisan dipengaruhi oleh matriknya. b. Woven Fiber Composite

Komposit ini tidak mudah dipengaruhi pemisahan antar lapisan karena susunan seratnya juga mengikat serta antar lapisan. Akan tetapi susunan serat memanjangnya yang tidak begitu lurus mengakibatkan kekauatan dan kekakuan akan melemah.

c. Discontinuous Fiber Composite

Gambar 2.3 Tipe komposit serat. (a) Continuous Fiber Composite (b) Woven Fiber Composite (c) Discontinuous Fiber Composite

2.2.2 Matrik

Matrik adalah fasa dalam komposit yang mempunyai bagian atau fraksi volume terbesar (dominan). Matrik mempunyai fungsi untuk mentransfer tegangan ke serat secara merata, melindungi serat dari gesekan mekanik, memegang dan mempertahankan serat pada posisinya, melindungi dari lingkungan yang merugikan, tetap stabil setelah proses manufaktur.

Sifat-sifat matrik:

1. Sifat mekanis yang baik. 2. Kekuatan ikatan yang baik. 3. Ketangguhan yang baik. 4. Tahan terhadap temperatur.

Matrik yang digunakan dalam penelitian pembuatan komposit ini adalah recycled polypropylene (RPP). Matrik dalam struktur komposit dapat dibedakan menjadi:

1. Komposit Matrik Polimer (Polymer Matrix Composite-PMC)

Bahan ini merupakan bahan komposit yang sering digunakan, biasa disebut polimer berpenguat serat (FRP-Fibre Reinforced Polymers or Plastics). Bahan ini menggunakan suatu polimer berbahan resin sebagai matriknya, dan suatu jenis serat seperti kaca, karbon dan aramid sebagai penguatannya.

Komposit ini bersifat:

a. Biaya pembuatan lebih rendah.

d. Tahan simpan.

e. Siklus pabrikasi dapat dipersingkat. f. Kemampuan mengikuti bentuk. g. Lebih ringan.

Jenis polimer yang sering digunakan: 1. Thermoplastic

Thermoplastic adalah plastik yang dapat dilunakkan berulang kali (recycle) dengan menggunakan panas. Thermoplastic merupakan polimer yang akan menjadi keras apabila didinginkan. Thermoplastic akan meleleh pada suhu tertentu, melekat mengikuti perubahan suhu dan mempunyai sifat dapat balik (reversibel) kepada sifat aslinya, yaitu kembali mengeras bila didinginkan. Contoh dari thermoplastic yaitu Poliester, nylon 66, PP, PTFE, PET, Polieter sulfon, PES, dan Polieter eterketon (PEEK).

2. Thermoset

Thermoset tidak dapat mengikuti perubahan suhu (irreversibel), bila sekali pengerasan telah terjadi maka bahan tidak dapat dilunakkan kembali. Pemanasan yang tinggi tidak akan melunakkan thermoset melainkan akan membentuk arang dan terurai karena sifatnya yang demikian sering digunakan sebagai tutup ketel, seperti jenis-jenis melamin. Plastik jenis thermoset tidak begitu menarik dalam proses daur ulang karena selain sulit penanganannya juga volumenya jauh lebih sedikit (sekitar 10%) dari volume jenis plastik yang bersifat thermoplastic. Contoh dari thermoset yaitu Epoksida, Bismaleimida (BMI), dan Poli-imida (PI).

2. Komposit Matrik Logam (Metal Matrix Composite-MMC)

beserta paduannya, magnesium beserta paduannya. MMC sering digunakan pada komponen automotif (blok silinder mesin, dll), Aircraft (rak listrik pada pesawat terbang) dan peralatan elektronik.

3. Komposit Matrik Keramik (Ceramic Matrix Composite-CMC)

Bahan ini menggunakan keramik sebagai matrik dan diperkuat dengan serat pendek, atau serabut-serabut (whiskers) dimana terbuat dari silikon karbida atau boron nitride. Matrik yang sering digunakan pada CMC adaah gelas anorganik, keramik gelas, alumina dan silikon nitrida. Keuntungan dari CMC diantaranya dimensinya stabil bahkan lebih stabil dari pada logam, sangat tanggung bahkan hampir sama dengan ketangguhan dari cast iron, mempunyai karakteristik permukaan yang tahan aus, unsur kimianya lebih stabil pada temperature tinggi, tahan pada temperatur tinggi, kekuatan dan ketangguhan tinggi serta ketahanan pada korosi. Kerugian dari CMC adalah sulit untuk diproduksi dalam jumlah besar, relatif mahal hanya untuk aplikasi tertentu. CMC biasanya digunakan pada proses kimia yaitu filter, membran seals, liners, piping, hangers. Power generation yaitu combustorrs, vanrs, nozzles, recuperators, heat exchanger tubes, liner. Wate inineration yaitu furnace part, burners, heat pipes, filters, sensors. Kombinasi dalam rekayasa wisker SiC/alumina polikristalin untuk perkakas potong. Serat grafit/gelas boron silikat untuk alas cermin laser. Grafit/keramik gelas untuk bantalan, perapat dan lem. SiC/litium aluminosilikat (LAS) untuk calon material mesin panas.

2.3 Biokomposit

tidak dapat diperbaharui. Disamping itu, komposit dari serat alam juga bertujuan untuk memanfaatkan limbah dari bahan serat alam seperti serat dari serbuk kayu.

Material biokomposit tentu memiliki beberapa keunggulan apabila dibandingkan dengan material dasar seperti logam, keramik dan polimer atau material komposit lainnnya. Keunggulan tersebut antara lain:

1. Mengurangi berat. 2. Dapat didaur ulang.

3. Merupakan material yang berfungsi sebagai langkah untuk bumi hijau (green movement).

4. Biaya produksi yang lebih kompetitif. 5. Sifat material yang lebih baik.

6. Mudah dibentuk.

7. Konsumsi energi pembuatan yang rendah. 8. Terbuat dari bahan yang dapat diperbarui.

Oleh karena biokomposit memiliki banyak keunggulan dibandingkan dengan material lainnya, maka pada saat ini penggunaan material biokomposit sudah sangat banyak digunakan, contohnya seperti interior-interior pada bidang otomotif, peralatan rumah tangga dan sebagainya.

2.4 Serbuk Gergaji Kayu Jati

Karena sifat-sifatnya yang baik, kayu jati merupakan jenis kayu yang paling banyak dipakai untuk berbagai keperluan. Sifat-sifat kayu jati secara lengkap dapat dilihat pada tabel 2.1. Pada industri pengolahan kayu, jati diolah menjadi kayu gergajian, plywood, blackbord, particleboard, mebel air dan sebagainya. Pada tabel 2.3 merupakan sifat-sifat kayu jati.

Tabel 2.3 Sifat-sifat Kayu Jati

No Sifat Nilai Satuan

1 Berat jenis 0,62-0,75 Kg/cm3

2 Tegangan pada batas patah 1031 Kg/cm3

3 Modulus elastisitas 127700 Kg/cm3

4 Tegangan tekan sejajar serat 550 Kg/cm3

5 Kadar selulosa 47,5 %

11 Kelarutan dalam NaOH 1% 19,8 %

12 Nilai kalor 5081 Cal/gram

13 Kerapatan 0,44 Cal/gram

Sumber: Anonim (1991)

Kandungan kimia kayu adalah selulosa ±60%, lignin± 28% dan zat lain ±12%. Dinding sel tersusun sebagian besar oleh selulosa. Lignin adalah suatu campuran zat-zat organik yang terdiri dari zat karbon (C), zat air, dan oksigen. Serbuk gergaji kayu mengandung komponen utama selulosa, hemiselulosa, lignin dan zat ekstraktif kayu. Lignin mempunyai ikatan kimia dengan hemiselulosa bahkan ada indikasi mengenal adanya ikatan-ikatan antara lignin dan selulosa. Kompoen kimia didalam kayu mempunyai arti penting, karena menentukan kegunaan sesuatu jenisa kayu juga dengan mengetahuinya kita dapat membedakan jenis kayu. Komponen kimia kayu jati yaiyu:

1. Karbon terdiri dari selulosa dan hemiselulosa 2. Ion karbohidrat terdiri dari lignin kayu 3. Unsur yang diendapkan:

b. Hidrogen : 6%

c. Nitrogen : 0,04% - 0,10% d. Abu : 0,20% - 0,50%

Sifat higroskopik serbuk gergaji kayu jati merupakan air yang keluar dari rongga sel dan dinding sel, kayu akan menyusut dan sebaliknya kayu akan mengembang apabila kadar airnya bertambah. Sifat kembang susut kayu dipengaruhi oleh kadar air, angka rapat kayu dan kelembaban udara.

2.4.1 Potensi dan Pemanfaatan Limbah Serbuk Kayu

Kebutuhan manusia akan kayu sebagai bahan bangunan baik untuk keperluan konstruksi, dekorasi, maupun furniture terus meningkat seiring dengan meningkatnya jumlah penduduk. Kebutuhan kayu untuk industri perkayuan di Indonesia diperkirakan sebesar 70 juta m3 per tahun dengan kenaikan rata-rata

sebesar 14,2% per tahun sedangkan produksi kayu bulat diperkirakan hanya sebesar 25 juta m3 per tahun, dengan demikian terjadi defisit sebesar 45 juta m3.

Hal ini menunjukkan bahwa sebenarnya daya dukung hutan sudah tidak dapat memenuhi kebutuhan kayu. Keadaan ini diperparah oleh adanya konversi hutan alam menjadi lahan pertanian, perladangan berpindah, kebakaran hutan, praktek pemanenan yang tidak efisien dan pengembangan infrastruktur yang diikuti oleh perambahan hutan, kondisi ini menuntut penggunaan kayu secara efisien dan bijaksana, antara lain melalui konsep the whole tree utilization, disamping meningkatkan penggunaan bahan berlignoselulosa non kayu, dan pengembangan produk-produk inovatif sebagai bahan bangunan pengganti kayu.

Sampai saat ini kegiatan pemanenan dan pengolahan kayu di Indonesia masih menghasilkan limbah dalam jumlah besar (Purwanto, 1994) menyatakan komposisi limbah pada kegiatan pemanenan dan industri pengolahan kayu adalah sebagai berikut:

2. Pada industri penggergajian limbah kayu meliputi serbuk gergaji 10,6% dan sebetan 25,9% dan potongan 14,3%, dengan total limbah sebesar 50,8% dari jumlah bahan baku yang digunakan.

3. Limbah pada industri kayu lapis meliputi limbah potongan 5,6%, serbuk gergaji 0,7%, sampah vinir basah 24,8%, sampah vinir kering 12,6% sisa kupasan 11,0% dan potongan tepi kayu lapis 6,3% dari jumlah bahan baku yang digunakan.

2.5 Polypropylene (PP)

Polipropilena pertama kali dipolimerisasikan oleh Dr. Karl Rehn di Hoechst AG, Jerman, pada 1951, yang tidak menyadari pentingnya penemuan itu. Ditemukan kembali pada 11 maret 1954 oleh Giulio Natta, Polipropilena pada awalnya diyakini lebih murah daripada polietilena. Polimer adisi yang terbuat dari propilena monomer, permukaannya tidak rata serta memiliki sifat resisten yang tidak biasa terhadap kebanyakan pelarut kimia, basa dan asam. Polipropena biasanya didaur ulang, dan symbol daur ulangnya adalah nomor “5”.

Polipropilena merupakan polimer hidrokarbon yang termasuk ke dalam polimer termoplastik yang dapat diolah pada suhu tinggi. Polipropilena berasal dari monomer propilena yang diperoleh dari pemurnian minyak bumi. Struktur molekul propilena CH2=CH-CH3.

Polipropilena merupakan jenis bahan baku plastik ringan, densitasi 0,90-0,92 kg/m2, memiliki kekerasan dan kerapuhan yang tinggi dan bersifat kurang

stabil terhadap panas dikarenakan adanya hydrogen tersier. Penggunaan bahan pengisi dan penguat memungkinkan polipropilena memiliki mutu kimia yang baik sebagai bahan polimer dan tahan terhadap pemecahan karena tekanan (stress-cracking) walaupun pada temperature tinggi. Kerapuhan polipropilena dibawah 0°C dapat dihilangkan dengan penggunaan bahan pengisi dengan bantuan pengisi dan penguat akan terdapat adhesi yang baik.

barang jadi yang tebal dan luas, bagian tengah akan menjadi dingin lebih lambat daripada bagian luar yang bersentuhan langsung dengan cetakan. Akibatnya akan terjadi perbedaan derajat kristalinitas pada permukaan dengan bagian tengahnya. Polipropilena mempunyai tegangan (tensile) yang rendah, kekuatan benturan (impact strength) yang tinggi dan ketahanan yang tinggi terhadap pelarut organik. Polipropilena juga mempunyai sifat isolator yang baik mudah diproses dan sangat tahan terhadap air karena sedikit menyerap air dan sifat kekakuan yang tinggi. Seperti polyolefin lain, polipropilena juga mempunyai ketahanan yang sangat baik terhadap bahan kimia anorganik non pengoksidasi, deterjen, alcohol dan sebagainya. Tetapi polipropilena dapat terdegradasi oleh zat pengoksidasi seperti asam nitrat dan hidrogen peroksida.

2.6 Termoplastik

Termoplastik membutuhkan panas untuk membuat nya menjadi dapat terbentuk dan setelah pendinginan akan berubah kembali kepada bentuk semula. Bahan-bahan ini dapat dipanaskan ulang dan membentuk bentuk baru beberapa kali tanpa adanya perubahan yang berarti pada sifatnya. Perilaku ini adalah akibat ketidakhadiran crosslink kimia pada polimer ini, bahkan setelah dilelehkan. Film didefinisikan sebagai lembaran yang fleksibel yang tidak megandung bahan metalik, dengan ketebalan tidak lebih dari 0.01 inchi atau 250 mikron. Film

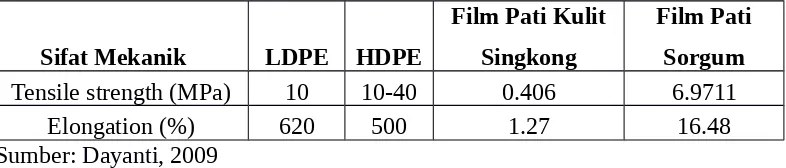

Tabel 2.4 Sifat Fisik dan Mekanik dari Beberapa Jenis Plastik

Tensile strength (MPa) 10 10-40 0.406 6.9711

Elongation (%) 620 500 1.27 16.48

Sumber: Dayanti, 2009

2.6.1 Pengembangan Teknologi Plastik Termoplastik

Upaya pengembangan teknologi kemasan plastik biodegradable dewasa ini berkembang sangat pesat. Berbagai riset telah dilakukan di negara maju (Jerman, Prancis, Jepang, Korea, Amerika Serikat, Inggris dan Swiss) ditujukan untuk menggali berbagai potensi bahan baku biopolimer. Aktivitas penelitian lain yang dilakukan adalah bagaimana mendapatkan kemasan termoplastik degradable yang mempunyai masa pakai yang relatif lebih lama dengan harga yang lebih murah serta perbaikan sifat-sifat fisik dan penggunaan bahan pemlastis. Kemasan plastik biodegradable ini penggunaannya masih terbatas pada produk farmasi dan kosmetik. Masalah yang seringkali muncul pada plastik jenis ini terutama untuk kemasan makanan adalah biaya produksi yang mahal dan sifat mekanik/fisik serta sifat barrier yang lebih rendah dibandingkan dengan polimer sintetik. Oleh sebab itu sampai saat ini masih dipakai polimer sintetis (PP, PE, PS dan PVS) (Wiwik dkk, 2012).

Beberapa penelitian dibidang plastik dengan menggunakan pati dan poliuretan telah dilakukan. Ferrer et al, 2008 melakukan karakterisasi jaringan poliueretan yang berasal dari poliol berbasis tumbuhan membandingkannya dengan jaringan poliueretan yang berbasis sintesis. Hasil yang diperoleh adalah poliueretan berbasiskan poliol tumbuhan memiliki kekuatan tarik semakin rendah sesuai dengan kenaikan berat molekul poliuretan (Ferrer et al, 2008).

hydrogen kuat atau cross-link kimia yang terjadi antara PU dan PDSP. Elongasi, stabilitas termal, dan daya tahan air dari film PU/PDSP meningkat dengan penambahan PU (Liu et al, 2008). Lu et al, 2005 mengembangkan PU dari poliol yang berbasis minyak lobak, dan kemudian menggunakannya untuk memodifikasi pati gliserol terplastisasi (glycerol plasticized starch/PS) untuk mengatasi kelemahan dari bahan pati yaitu sifat mekanis yang buruk dan sensitifitas terhadap air. Hasil penelitian menunjukkan pati gliserol terplastisasi dapat dicampur dengan PU berbasis minyak lobak pada kandungan PU dibawah 20% dan terjadi pemisahan fasa ketika kandungan PU meningkat. Penambahan PU kedalam matrik pati juga meningkatkan resistensi film terhadap air (Lu et al, 2005).

Wu et al, 2008 mensintesa TPS termodifikasi menggunakan pati jagung dengan PUP yang dibuat dari Difenilmetana Diisosianat dan Poliol yang berasal dari minyak jarak. Modifikasi ini menghasilkan bahan pengisi yang membentuk mikropartikel sehingga diperoleh bahan mirokomposit pati sagu. Proses yang dilakukan oleh Wu adalah memperkuat termoplastik pati jagung dengan menggunakan PUP yang berikatan dengan matrik pati melalui ikatan uretan. PUP dicampurkan kedalam matrik pati sebagai pengisi dan pada keadaan tersintesa secara terpisah (Wu et al, 2008). Pembuatan kemasan makanan dari polimer nanokomposit berbasis polimer termoplastik (Polietilen,PE dan Polipropilen, PP) dengan filler CaCO dan tapioka berukuran nanopartikel dengan penambahan

plasticizer dan aditif telah dilakukan. Pembuatan kemasan berupa kantong plastik dilakukan dengan metoda ekstrusi blow molding. Hasil analisa yang meliputi uji sifat fisik/mekanik, sifat barrier, biodegradabilitas dan keamanan pangan menunjukkan polimer yang dihasilkan telah memenuhi syarat (Wiwik dkk, 2012).

2.7 Perlakuan Serat

Sifat mekanis komposit sangat dipengaruhi oleh perikatan antara matriks dan serat. Penelitian lain juga memberi perlakuan kimia pada serat dengan menggunakan NaOH. Perlakuan dengan NaOH memiliki efek tertinggi pada kekuatan tarik dan modulus tarik, menghasilkan komposit dengan sifat tarik terbaik.

NaOH merupakan larutan basa yang tergolong mudah larut dalam air dan termasuk basa kuat yang dapat terionisasi dengan sempurna. Basa adalah zat yang dalam air menghasilkan ion OH negatif dan ion positif. Larutan basa memiliki sifat rasa pahir, dan jika mengenai tangan terasa licin (seperti sabun). Sifat licin terhadap kulit itu disebut sifat kaustik basa.

Perlakuan alkali yang biasa dikenal dengan nama merserisasi merupakan salah satu perlakuan kimia yang banyak digunakan pada serat alam apabila serat akan digunakan sebagai penguat pada matriks, baik matriks termoplastik maupun thermoset. Modifikasi perlakuan alkali akan membuka ikatan hidrogen sehingga akan membuat permukaan serat menjadi lebih kasar. Adanya perlakuan alkali pada serat akan menghilangkan sejumlah lignin, lilin, maupun kotoran-kotoran lainnya yang terdapat pada permukaan serat, sehingga terjadi depolimerisasi pada selulosa dan membuat rantai selulosa pada serat menjadi lebih pendek. Dalam hal ini penambahan NaOH akan membuat ionisasi gugus OH pada serat sehingga akan menjadi alkalisasi. Dalam komposit polimer, metode perlakuan alkali pada serat selulosa merupakan modifikasi kimia yang telah dilakukan untuk meningkatkan adhesi antara permukaan serat selulosa dan matriks polimer karena menghasilkan ikatan yang baik.

Perlakuan alkali pada serat akan memberikan dua efek terhadap serat yaitu: 1. Meningkatkan kekasaran permukaan serat sehingga akan menghasilkan

interlocking yang lebih baik.

2. Meningkatkan jumlah selulosa yang terlepas (Mohanty, 2005).

yang lebih lama dapat menyebabkan kerusakan pada unsur selulosa. Padahal, selulosa itu sendiri sebagai unsur utama pendukung kekuatan serat. Akibatnya, serat yang dikenal perlakuan alkali terlalu lama mengalami degradasi kekuatan yang signifikan. Sebagai akibatnya, komposit yang diperkuat serat dengan perlakuan alkali yang lebih lama memiliki kekuatan yang lebih rendah.

2.8 Mekanisme Perikatan Serat Matriks

Perikatan antara serat dengan matriks memiliki efek pada sifat mekanik komposit diperkuat serat. Secara khusus, kekuatan tarik komposit dipengaruhi oleh efisiensi transfer beban dari matriks ke serat melalui geser pada antarmuka. Oleh karena itu, sejumlah tes mekanik telah dikembangkan untuk mengukur kapasitas antarmuka untuk mentransfer tegangan dari matriks ke serat dalam komposit. Beberapa metode pengujian yang telah digunakan untuk mengevaluasi kemampuan perikatan antara serat dengan matriks antara lain: pull out, microtension, microcompression, dan fragmentasi. Perikatan antarmuka (interfacial) serat dengan matriks terdiri dari beberapa model perikatan yaitu:

1. Ikatan kimia merupakan ikatan antar elektron donor dan elektron penerima. Ikatan kimia terdiri dari ikatan ion, ikatan kovalen dan Van der Waals. Serat yang diberi perlakuan permukaan dengan cara pelapisan (sizing) dengan coupling agent akan mengalami interaksi dengan matriks akan melalui mekanisme ikatan kimia ini.

2. Ikatan interdifusi merupakan ikatan interaksi antara molekul-molekul matrik polimer yang membentuk rantai-rantai molekul yang bersifat mampu saling tukar. Hal ini terjadi bila polimer bertemperatur di atas temperatur transisi gelas dan kompatibel.

2.9 Plasticizer

Plasticizer adalah bahan yang mempunyai titik didih yang tinggi dan biasa digunakan sebagai bahan didalam pembuatan pernis dan plastik tertentu. Plasticizer bersifat tidak menguap akan tetapi hanya menjaga fleksibilitas dan daya rekat dari selulosa film dari pernis atau fleksibilitas lembar plastik dan film (David, 1982). Plasticizer berfungsi pada polimer polar untuk mengurangi ikatan hidrogen.

2.9.1 Gliserol

Salah satu alkil trihidrat yang penting adalah gliserol (propa- 1,2,3 -triol) CH2OHCHOHCH2OH. Senyawa ini kebanyakan ditemui hamper semua lemak

hewani dan minyak nabati sebagai ester gliserin dari asam palmitat dan oleat (Austin, 1985). Gliserin, atau juga sering dikenal sebagai gliserol, merupakan unsur kimiawi yang bersifat organik. Gliserin dapat larut sempurna dalam air dan alkohol, tetapi tidak dalam minyak. Sebaliknya, banyak zat dapat lebih mudah larut dalam gliserol dibanding dalam air maupun alkohol. Oleh karena itu gliserin merupakan jenis pelarut yang baik (Yusmarlela, 2009).

Gliserol efektif digunakan sebagai plasticizer pada film hidrofilik, seperti film berbahan dasar pati, gelatin, pektin, dan karbohidrat lainnya termasuk kitosan. Penambahan gliserol akan menghasilkan film yang lebih fleksibel dan halus. Gliserol adalah molekul hidrofilik yang relatif kecil dan dapat dengan mudah disisipkan di antara rantai protein dan membentuk ikatan hidrogen dengan amida. Gliserol dapat meningkatkan pengikatan air pada edible film. Gliserol merupakan cairan yang memiliki kelarutan tinggi, yaitu 71 g/100 g air pada suhu 25°C. Biasanya digunakan untuk mengatur kandungan air dalam makanan dan mencegah kekeringan pada makanan.

mengurangi nilai tegangan dan perpanjangan (elongation). Kandungan gliserol yang rendah juga mengurangi kuat tarik film (Larotonda, et., all. 2004).

2.10 Sintesa Poliol

Poliol dapat dihasilkan dari minyak-minyak nabati, yaitu dari minyak kelapa sawit, minyak kedelai, minyak bunga matahari, minyak kelapa, minyak jarak, dll. Dengan kandungan trigliserida dan asam lemak tidak jenuh, minyak jarak dapat diubah menjadi poliol melalui proses-proses epoksidasi dan hidroksilasi.

2.10.1 Polyurethane

Polyurethane dihasilkan dengan mereaksikan poliol dan isosianat dengan kehadiran blowing agent dan aditif. Isocianate yang umum digunakan adalah Diphenylmethylene Diisocyanates (MDI) dan Toluene Diisocyanates (TDI). Sekarang ini, sumber penghasil poliol adalah bahan berasas minyak bumi. Dengan menurunnya cadangan minyak bumi, sangatlah penting untuk mencari bahan yang dapat diperbaharui untuk menghasilkan poliol dengan karakteristik yang dapat dibandingkan dengan karakteristik poliol berasas minyak bumi. Struktur dan karakteristik polyurethane yang unik umumnya disebabkan karena tiga reaksi penting dari isosianat dengan poliol, isosianat dengan air dan isosianat dengan amina. Pada gambar 2.4 merupakan reaksi pembentukan polyurethane

Gambar 2.4 Reaksi pembentukan Polyurethane

polimer yang menghasilkan pembentukan gelembung-gelembung pada sel, yang akan memberikan busa poliurethane.

2.10.2Methylene Diphenyl Diisocyanate (MDI)

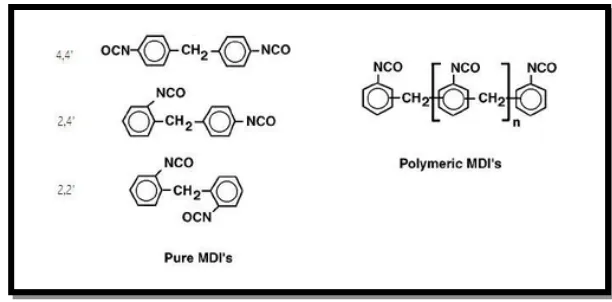

Isosianat yang digunakan untuk menghasilkan polyurethane harus memiliki dua atau lebih gugus isosianat pada masing-masing molekulnya. Isosianat yang umum digunakan adalah aromatic diisocyantes,Toluene Diisocyanate (TDI) dan Methylene Diphenyl Diisocyanate (MDI). TDI and MDI lebih murah dan lebih reaktif dibandingkan isosianat yang lain. TDI and MDI dengan grade industri adalah campuran isomer dan MDI sering mengandung bahan polimerik. TDI dan MDI digunakan untuk membuat busa fleksibel (untuk membuat busa slabstock untukk kasur atau busa untuk kursi mobil), busa rigid (untuk busa insulasi untuk lemari pendingin/refrigerator), elastomer (untuk tapak sepatu), dan lain-lain. Isosianat dapat dimodifikasi dengan meraksikannya sebagian dengan poliol atau mencampurkan dengan beberapa bahan lain untuk mengurangi volatilitas polyurethane (meningkatkan toksisitasnya), mengurangi poin freezing untuk membuat penanganannya lebih mudah atau untuk meningkatkan sifat akhir polimer. Struktur dari isosianat dapat dilihat pada Gambar 2.5 dibawah ini.

Gambar 2.5 Struktur MDI

Formula molekular MDI adalah C15H10N2O2, berbentuk padatan berwarna

putih atau kuning pucat. MDI mempunyai densitas 1.230 g/cm3, mempunyai titik

leleh pada suhu 30 oC dan titik didih pada suhu 314 oC. MDI lebih kurang