TUGAS KHUSUS NAMA : LAILA KURNIA NIM : 0310100351 KELOMPOK 3 KOROSI PADA SISTEM PENDINGIN DAN INDUSTRI MINYAK BUMI

1.1 Korosi pada Sistem Pendingin

Di dalam dunia industri, korosi merupakan salah satu hal yang sering menimbulkan kendala bagi jalannya proses kerja di lingkungan industri. Korosi merupakan suatu proses elektrokimia dimana atom-atom akan bereaksi dengan zat asam dan membentuk ion-ion positif (kation). Hal ini menyebabakan timbulnya aliran-aliran elektron dari suatu tempat ke tempat yang lain pada permukaan metal. Korosi banyak menyerang semua peralatan-peralatan pabrik terutama mesin-mesin dan bangunan dari logam. Korosi dapat terjadi pada semua logam, terutama yang berhubungan dengan udara atau cairan yang korosif. Mesin-mesin yang bersinggungan langsung dengan air atau cairan lain yang korosif akan mudah terserang korosi lebih-lebih jika mesin tersebut berhubungan langsung dengan air secara terus menerus. Seperi halnya pada sistem pendingin yang mana berfungsi sebagai penyuplai air dingin ke mesin-mesin industri seperti kompresor, kondensor dan chiller, air bersirkulasi di dalam sistem pendingin dan terjadi kontak langsung dengan semua komponennya. Akibatnya komponen-komponen tersebut akan mudah terserang korosi.

merupakan salah satu fluida yang korosif maka dari air sinilah ditambahkan zat-zat anti korosi atau yang lebih dikenal dengan zat-zat inhibitor. Faktor-faktor yang mempengaruhi korosi adalah :

1. pH

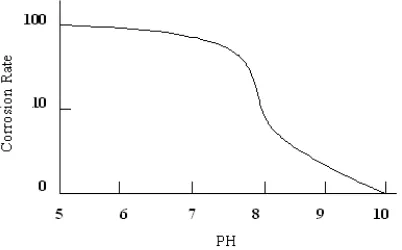

Gambar 1.1 Grafik hubungan pH dan laju korosi

Semakin tinggi pH maka laju korosi akan semakin cepat, sehingga air dalam sistem pendingin dikontrol agar pH sekitar pH netral yaitu tujuh koma lima sampai delapan koma lima (7,5 – 8,5).

2. Temperatur

Gambar 1.2 Grafik hubungan laju korosi dan temperatur

3. Partikel padat dan sistem deposit

Banyaknya partikel padat atau mineral-mineral yang terkandung di dalam air bertendensi menyebabkan terbentuknya deposit. Deposit yang keras dan melekat kuat dipermukaan logam disebabkan oleh konsentrasi mineral-mineral nyang melebihi batas kelarutannya. Dari adanya deposit maka di daerah bawah deposit akan mudah terbentuk korosi (korosi di bawah deposit / under deposit corrosion). 4. Kecepatan aliran air.

oleh aliran fluida yang sangat deras itu yang disebut erosi. Proses erosi dipercepat oleh kandungan partikel padat dalam fluida yang mengalir tersebut atau oleh adanya gelembung-gelembung gas. Dengan rusaknya permukaan logam, rusak pula lapisan film pelindung sehingga memudahkan terjadinya korosi . Kalau hal ini terjadi maka proses ini disebut karat erosi.

5. Pertumbuhan Mikrobiologi.

Secara teoritis apabila tidak terdapat zat asam, maka laju korosi pada baja relatif lambat, namun pada kondisi-kondisi tertentu ternyata laju korosinya justru tinggi sekali. Setelah diselidiki ternyata di daerah tersebut hidup sejenis bakteri anaerobic yang hanya bertahan dalam kondisi tanpa zat asam. Bakteri ini mengubah (reducing) garam sulfat menjadi asam yang reaktif dan menyebabkan korosi.

1.1.1. Komponen–Komponen Cooling Sistem yang Biasa Terserang Korosi Sistem pendigin bekerja berdasarkan perpindahan panas antara udara dan air. Di dalam sistem pendingin terjadi suatu siklus panas dan dingin. Air yang telah didinginkan oleh cooling tower dipompa dan didistribusikan ke mesin-mesin industri seperti kompresor, kondensor dan chiller untuk mendinginkan fluida kerjanya. Air panas yang keluar dari penukar kalor mesin-mesin tersebur selanjutnya kembali lagi ke cooling tower untuk didinginkan lagi hingga seterusnya.

Sistem pendingin ini karena permukaan logam selalu kontak dengan air maka korosi di sistem pendingin ini sering dikatakan sebagai korosi dalam air. Semua air dapat jadi penyebab korosi karena air dapat berfungsi sebagai pereaksi, katalisator, sebagai pelarut, maupun sebagai elektrolit untuk terjadinya korosi padsa logam. Tetapi korosivitas dari masing-masing air ini akan berlainan terhadap logam yang sama karena agresivitas berbeda disebabkan mempunyai kom posisi zat terlarut yang tidak sama. Komponen-komponen dari cooling system yang biasa terserang korosi adalah sebagai berikut :

1) Pompa dan pipa pompa.

2) Pipa masuk after cooler kompresor.

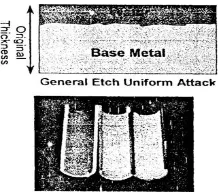

1.1.2 Tipe-tipe Korosi pada Sistem Pendingin a. Korosi Atmosfer ( General corrosion )

Jenis korosi ini terjadi akibat proses elektrokimia antara dua bagian benda padat khususnya logam besi yang berbeda potensial dan langsung berhubungan dengan udar terbuka. di udara, perbedaan struktur molecular dari material logam itu sendiri, serta perbedaan tegangan di dalam bagian-bagian logam besi tersebut. Secara alami hal-hal tersebut menimbulkan perbedaan potensial antara bagian-bagian, perbedaan potensial ini menyebabkan sebagian dari logam bersifat katodis, yakni kotoran , oksida, dan struktur molecular yang katodis, serta bagian yang anodis, yakni bagian metal besi yang murni.

Gambar 1.3 Korosi Atmosfer b. Korosi Galvanis

Korosi galvanis berprinsip reaksi sebagaimana halnya sel galvanis. Korosi galvanis merupakan proses pengkorosian elektrokimiawi jika dua macam logam yang berbeda potensial dihubungkan langsung di dalam elektrolit yang sama.

Gambar 1.4 Korosi Galvanis c. Korosi Erosi (Errosion corrosion)

1) Erosi adalah kerusakan permukaan metal yang disebabkan oleh aliran fluida yang sangat deras. aliran fluida di permukaan logam yang sebetulnya halus.

3) Adanya produk korosi atau endapan lain yang dapat mengganggu aliran laminar.

d. Korosi Sumuran (Pitting corrosion)

Bentuknya ada yang merata di seluruh permukaan metal, ada yang terisolir (isolated), namun keseluruhannya berada dalam lingkungan yang cair atau basah, hal ini dikarenakan sumuran tersebut sebagai akibat proses elektrokimia yang terkonsentrasi pada suatu lokasi secara berkesinambungan. Secara umum karat ini memiliki ciri-ciri anoda sangat kecil dan sering terjadi dibawah deposit atau titik lemah.

Gambar 1.5 korosi sumuran e. Korosi kavitasi

Apabila karena tingginya kecepatan cairan menciptakan daerah-daerah bertekanan tinggi dan rendah secara berulang-ulang pada permukaan peralatan dimana cairan tersebut mengalir, maka terjadilah gelembung –gelembung uap cairan pada permukaan tersebut, yang apabila pecah kembali menjadi cairan yang menimbulkan pukulan pada permukaan yang cukup besar untuk memecahkan film oksida pelindung permukaan tadi.

Gambar 1.6 Mekanisme kavitasi

Mekanisme kavitasi secara skematis ditunjukkan oleh gambar 1.6 yakni melalui beberapa langkah-langkah sebagai berikut :

1) Gelembung kavitasi terbentuk pada film pelindung.

3) Permukaan logam yang sudah tak terlindungi mulai terkorosi dan film terbentuk kembali.

4) Gelembung-gelembung kavitasi yang baru, terbentuk lagi pada tempat yang sama.

5) Gelembung pecah dan merusak lapisan film.

6) Daerah yang terbuka (tak terlindungi lapisan film) terkorosi lagi dan lapisan film terbentuk kembali dan seterusnya

1.1.3 Efek yang ditimbulkan oleh adanya korosi a) Merusak logam dari cooling system.

b) Korosi menghasilkan deposit dalam penukar kalor.

c) Efisiensi perpindahan panas berkurang oleh adanya deposit. d) Kebocoran pada perlengkapan maupun peralatan.

e) Terjadi kontaminasi pada proses dan airnya sendiri.

1.1.4 Korosi pada Cooling Tower

Cooling tower adalah suatu peralatan penting untuk keperluan proses pertukaran panas atau pendinginan udara bagi berbagai industri. Masalah klasik yang dihadapi sistem instalasi pendingin udara menggunakan media air adalah : 1) Proses pembentukan endapan baik berupa kerak (scale) maupun fouling 2) Proses korosi yang disebabkan oleh reaksi kimia

3) Masalah endapan dan korosi secara biologi (Biological deposition and Corrotion) akibat keberadaan mikroorganisme dalam sistem cooling tower. a. Proses pembentukan endapan / deposit

Deposit yang dikatagorikan sebagai kerak (endapan yang terjadi akibat keberadaan garam-garam sadah dan silica) dan fouling (deposi yang disebabkan oleh keberadaan padatan tersuspensi dalam air) serta slime deposit yang diakibatkan oleh mikroorganisma seperti alga dan fungi yang melapisi pipa dan permukaan heat exchanger akan mengkibatkan turunnya kinerja Steam-Condensing Unit dan efisiensi pertukaran panas instalasi cooling tower.

b. Karat dan korosi akibat reaksi kimia

a) Tingginya kandungan oksigen dalam air b) PH air yang tidak terkontrol

c) Tingginya kandungan ion OH- dalam air (Alkaline embrittlement) d) Akibat samping dari timbulnya deposit dan kerak

Proses karat dan korosi harus ditekan seminimal mungkin yang bertujuan untuk menekan tingkat kerusakan cooling tower terutama pada jaringan pipa sekaligus untuk meningkatkan waktu hidup (life cycle).

1.2 Korosi pada Industri Minyak Bumi

1.2.1 Tempat-Tempat Terjadinya Korosi Pada Industri Minyak 1. Down hole corrosion

High fluid level pada jenis pompa angguk di sumur minyak dapat menyebabkan terjadinya stress pada rod bahkan dapat pula terjadi corrosion fatigue. Pemilihan material untuk peralatan bottom hole pump menjadi sangat renting. Pompa harus dapat tahan terhadap sifat-sifat korosi dari fluida yang diproduksi dan tahan pula terhadap sifat abrasi.

2. Flowing well

Anulus dapat pula digunakan untuk mengalirkan inhibitor ke dasar tubing dan membrikan proteksi pada tabung dari kemungkinan bahaya korosi. Pelapisan dengan plastik dan memberikan inhibitor untuk proteksi tubing dapat pula digunakan pada internal tubing surface.

3. Casing corrosion

Casing yang terdapat di sumur-sumur produksi bervariasi dari yang besar sampai yang consentric acid. Diperlukan perlindungan katodik untuk external casing. Korosi intenal casing tergantung dari komposisi annular fluid.

4. Well heads

Peralatan dari well heads, terutama pada well gas tekanan tinggi, mengalami korosi yang disebabkan oleh kecepatan tinggi dan adanya turbulensi dari gas. 5. Flow lines

1.2.2 Tipe Korosi Di Lapangan Minyak 1. Korosi Merata (uniform corrosion)

Korosi yang menyerang logam secara merata pada semua bagian permukaan logam, sehingga diperoleh laju korosi yang cenderung sama di semua bagian. Biasanya terjadi pada peralatan-peralatan terbuka, miasalnya permukaan luar pipa. 2. Korosi Celah (crevice corrosion)

Korosi yang terjadi pada daerah celahan, yaitu daerah yang terdapat pada antara dua permukaan yang dilapiskan. korosi ini timbul karena perbedaan konsentrasi oksigen di dalam dan di luar celah. Korosi ini terjadi pada sela-sela gasket, sambungan bertindih, sekrup-sekrup atau kelingan yang terbentuk oleh kotoran-kotoran endapan atau timbul dari produk-produk karat.

3. Korosi Erosi (erosion / abrasion corrosion)

Korosi yang disebabkan oleh adanya gerakan relatif antara fluida dengan permukaan logam, misalnya abrasi pasir. Ada dua teori mengenai korosi ini, yaitu wear-oxidation, korosi yang didahului keausan lalu oksidasi dan oxidation-wear. 4. Korosi Sumuran (pitting corrosion)

Korosi yang menyerang logam secara lokal, yang terjadi pada daerah anodik logam yang berlangusng secara terus – menerus. Korosi ini berbentuk lubang-lubang pada permukaan logam karena hancurnya film dari proteksi logam yang disebabkan oleh kecepatan korosi yang berbeda antara satu tempat dengan tempat lain pada permukaan logan tersebut.

5. Korosi Retak Tegang (stress corrosion cracking)

Korosi yang terjadi akibat interaksi antara tiga hal pokok, adanya tegangan, adanya lingkungan yang korosif dan adanya logam yang rawan korosi lokal pada lingkungan yang dimaksud. Korosi ini berbentuk retak-retak tidak mudah dilihat, terbentuk di permukaan logam dan berusaha merembet ke dalam. Ini terjadi pada logam–logam yang banyak mendapat tekanan. Hal ini disebakan kombinasi dari tegangan tarik dan lingkungan yang korosif sehingga struktur logam melemah. 6. Korosi Batas Butir (intergranular corrosion)

7. Korosi Selektif (selective corrosion)

Korosi yang menyerang satu unsur logam dari sebuah logam paduan. Contohnya desinfication yang melepaskan zink dari paduan tembaga.

8. Kosori Galvanik

Korosi yang menyerang dua logam yang berbeda jenis yang saling berhubungan. Perbedaan jenis logam menyebabkan perbedaan potensial antarmuka kedua logam.

1.2.3 Korosi pada Eksplorasi Minyak Bumi

Kegiatan eksplorasi dan eksploitasi minyak bumi lepas pantai di Indonesia telah berkembang untuk segala kebutuhan pemeliharaan dan perbaikan sampai dengan konstruksi dalam air laut. Baik pembangunan di lepas pantai maupun untuk untuk kegiatan konstruksi saluran yang menggunakan pipa di dalam air. Pada saat ini untuk transportasi dari sumur minyak da. Pemakaian n gas alam lepas pantai telah banyak digunakan pipa cladding dengan diameter sampai 18 inchi. Pemakaian pipa cladding untuk mengatasi masalah korosi secara ekonomis menguntungkan karena proses pembuatannya relatif lebih murah daripada stainless steel.

Masalahnya terletak pada belum diaplikasikannya proses las cladding untuk penyambungan pipa lepas pantai. Yujuannya adalah mendapatkan ketahanan korosi yang lebih baik pada pipa dan menghemat biaya material. Dalam penelitian digunakan baja A516 sebagai logam induk dengan cladding baja tahan karat 316L. Metode pengelasan girth weld, meliputi membandingkan rancangan sambungan las bentuk groove V dengan groove Vm (modifikasi) dengan parameter las SMAW yang sama, proses cladding dikerjakan dengan metode overlay SMAW.

terbatas yaitu hanya pada bagian fasilitas proses produksi. Bagian tersebut antara lain meliputi production separator, atmospheric separator, scrubber, compressor, dan cooler.

Pada sistem pemantauan korosi yang diterapkan sebelumnya corrosion coupon dan probe ditempatkan sangat terbatas. Sistem pemantauan korosi yang baru ditempatkan pada jalur pipa yang korosif seperti pada jalur masuk fluida tiga fasa, jalur keluar air, jalir keluar gas pada separator, jalur keluar minyak pada separator, dan jalur keluar gas pada cooler. Metode yang dipakai dalam pemantauan korosi ini adalah weigh less coupon, electrical resistance, lines polarization resistance, dan weld probe. Selain itu pembahasn disini juga berisikan arah penempatan alat pemantauan korosi teradap pipa untuk mendapatkan data korosi yang benar-benar sesuai dengan keadaam lingkungan.

Korosi mempunyai jenis yang berbagai macam. Ada yang terlihat jelas menggorogoti instrumen tapi ada yang bersembunyi, tidak terlihat tetapi suatu saat mereka menyebabkan kerugian yang tidak sedikit jumlahnya. Oleh karena itu diperlukan suatu penanganan khusus terhadap reaksi alami dari logam ini. Penelitian tentang metode penanganan korosi telah dilakukan sejak lama. Hasil prevensi terhadap korosi antara lain dapat dibagi menjadi tiga jenis, yaitu dengan disain yang tepat, dengan inspek siyang disiplin, dan monitoring atau pengamatan terhadap korosi yang sedang berlangsung. Walaupun banyak referansi untuk ilmu keteknikan korosi, tapi untuk masalah yang menyangkut corrosion monitoring, jurnal, dan publikasi ilmiah bisa dikatakan masi jarang. Kemajuan teknologi berperan pentuing dalam kemajuan metode corrosion monitoring. Pengembangan teknologi dan metode corrosion monitoring bisa berkembang pesat.

efektif. Biaya untuk menanggulangi korosi dapat mencapai seluluh sampai 40 persen (10-40%) dari biaya total yang dikeluarkan perusahaan. Melalui pertimbangan berbagai aspek, sistem corrosion monitoring dapat mengurangi biaya sekitar 25 % dari biaya korosi sebelumnya.

Salah satu aspek penting untuk mendapatkan sistem pencegahan korosi yang optimal adalah penempatan dari corrosion probe dan coupon. Penempatan probe dan coupon pada tempat yang tepat membuat korosi yang berbahaya dapat ditanggulangi sejak awal sehingga kerusakan yang bernilai besar tidak sempat terjadi. Melalui data yang didapat dari hasil inspeksi dan melalui studi literatur yang tepat. Penelitian ini akan mengkasilkan suatu penempatan probe dan coupon yang efektif.

1.2.5 Pencegahan Korosi dan Scale pada Proses Produksi Minyak Bumi Minyak bumi adalah suatu senyawa hidrokarbon yang terdiri dari karbon (83-87%), hidrogen (11-14%), nitrogen (0,2-0,5%), sulfur 6%), dan oksigen (0-3,5%). Proses pembuatan minyak dari formasi tersebut mempunyai kandungan air yang sanagt besar, bahkan bisa mencapai kadar lebih dari 90%. Selain air, juga terdapatkomponen-komponen lain berupa pasir, garam-garam mineral, aspal, gas CO2 dan H2S. Komponen-komponen yang terbawa bersama minyak ini akan

menimbulkan permasalahan tersendiri pada proses produksi minyak bumi. Air yang terdapat dalam jumlah besar sebagian dapat menimbulkan emulsi dengan minyak akibat adanya emulsifying agent dan pengaukan.

Selain itu hal yang tak kalah penting ialah adanya gas CO2 dan H2S yang