PEMBANGKIT LISTRIK TENAGA UAP

PLTU

MATAKULIAH : SISTIM PEMBANGKIT TENAGA

PROGRAM STUDI TEKNIK ENERGI

POLITEKNIK NEGERI JAKARTA

I.

Pengenalan PLTU Batubara

1.1. Sistem Pembakaran BatubaraMengingat cadangan batubara di Indonesia cukup besar, maka kian hari kian banyak PLTU berbahan bakar batubara dibangun di Indonesia. Bila ditinjau dari keragaman sistemnya, PLTU batubara memiliki tingkat kompleksitas yang lebih tinggi dibanding PLTU minyak. Berkenaan dengan itu, session ini akan diulas mengenai sistem pembakaran batubara. Lingkup pembakaran dalam session ini hanya dibatasi mulai dari bungker batubara sampai ke burner seperti terlihat pada gambar 1.

Gambar 1: Sistem Pembakaran PLTU

Komponen-komponen dalam sistem pembakaran batubara adalah :

1.1.1. Bungker Batubara (Coal Bunker).

Merupakan sarana penampung (storage) sementara batubara untuk memasok kebutuhan ketel. Kapasitas bungker umumnya dirancang agar dapat memasok kebutuhan ketel selama beberapa jam, tanpa ada tambahan pemasokan batubara kebungker. Setiap Unit PLTU umumnya memiliki beberapa buah bungker dimana setiap bungker melayani sebuah penggiling batubara (Pulverizer / Mill).

Dimulut bagian bawah bungker dipasang “Discharge Isolation Gate/Bin Gate”, yang berfungsi untuk memblokir aliran batubara dari bungker. Pada beberapa jenis bungker, juga dilengkapi dengan penghembus udara atau vibrator yang berfungsi untuk mencegah menempelnya batubara pada dinding-dinding bungker, yang lebih umum dikenal dengan istilah “Channeling”. Channeling merupakan salah satu masalah yang sering terjadi pada bungker. Masalah lain yang juga kerap terjadi adalah kebakaran dan penyumbatan (blockage). Untuk menanggulangi kebakaran bungker dilengkapi dengan sistem pemadam beruapa deluge atau CO2. Penyumbatan sering terjadi terutama ketika batubara dalam

keadaan basah. Pengoperasian vibrator yang lebih intensif cukup dapat diandalkan untuk mengatasi masalah ini.

1.1.2.Coal Feeder.

Coal feeder memiliki dua fungsi penting yaitu untuk memberikan pasokan batubara secara kontinyu manakala penggiling batubara (mill/pulverizer) dalam keadaan operasi serta mengatur aliran batubara. Pada PLTU batubara, laju aliran bahan bakar untuk ketel dikontrol oleh coal feeder. Ada beberapa jenis coal feeder namun yang bayak dipakai adalah jenis belt feeder seperti terlihat pada gambar 2.

Gambar 2: Belt Feeder

Belt feeder dapat beroperasi dalam mode gravimetric atau volumetric yang berarti dapat mengontrol aliran batubara dalam satuan berat atau satuan volume.

1.1.3.Penggiling Batubara (Pulverizer/Mill).

Penggiling berfungsi untuk menggiling bongkahan batubara menjadi serbuk halus (PF), agar lebih mudah bercampur dengan udara pembakaran didalam ketel sehingga proses pembakaran sempurna akan berlangsung lebih cepat.

Seperti halnya coal feeder, Pulverizer juga memiliki banyak tipe. Sekalipun demikian, dalam session ini hanya akan dibahas tipe yang paling banyak dipakai yaitu tipe MPS seperti yang terlihat pada gambar 3.

Gambar 3: Pulverizer

1.2. Sistem Udara Pembakaran.

Fungsi dari sistem udara Pembakaran adalah menyediakan udara yang cukup untuk kebutuhan proses pembakaran bahan bakar didalam ruang bakar ketel. Karena proses pembakaran berlangsung terus selama ketel beroperasi, maka pasokan udara pembakaranpun harus dilakukan secara terus menerus. Sementara itu, secara simultan, produk gas hasil pembakaran juga harus dikeluarkan secara terus menerus dari cerobong. Guna mendapatkan pasokan udara yang kontinyu, maka dibutuhkan adanya aliran. Untuk menghasilkan aliran, dibutuhkan adanya perbedaan tekanan.

Dalam sistem udara pembakaran, dikenal istilah draft (draught) yang menyatakan tekanan statis dalam ruang bakar ketel. Ada 4 macam draft yang dikenal yaitu : Natural draft Forced Draft , Induced Draft dan Balanced Draft, sebagaimana terlihat pada gambar 4.

Gambar 4: Sistem Udara Pembakaran

Dari keempat macam draft tersebut, yang banyak diaplikasikan untuk PLTU adalah (Forced draft serta balanced draft).

1.2.1. Sistem Udara Pembakaran pada Forced Draft.

Dalam sistem ini, seluruh saluran udara, ruang bakar ketel hingga ke saluran gas bekas bertekanan positif (lebih tinggi dari tekanan atmosfir). Gambar 5. merupakan ilustrasi sistem ini. Umumnya diterapkan pada ketel - ketel berbahan bakar minyak.

Gambar 5: Sistem Udara Pembakaran pada Forced Draft

Aliran udara pembakaran dan gas bekas dihasilkan oleh kipas tekan paksa (Forced draft Fan /FDF). Pada sistem ini, tekanan yang paling tinggi berada pada sisi tekan (discharge) FDF dan semakin mendekati cerobong tekanan semakin rendah.

FDF menghisap udara atmosfir dan mengalirkannya melalui saluran udara (air duct) melintasi pemanas awal udara (Air preheater) yang menggunakan uap untuk memanaskan udara . Dari sini udara terus mengalir ke pemanas udara (air heater) yang memanfaatkan gas bekas sebagai media pemanas. Setelah melintasi air heater, udara kemudian masuk kedalam windbox. Dari windbox, udara kemudian didistribusikan ke damper - damper atau air register disekitar burner untuk keperluan proses pembakaran didalam ruang bakar. Pada gambar 1.2.5, garis yang tercetak tebal merupakan sistem udara pembakaran. Sistem umumnya dilengkapi dengan 2 buah FDF serta 2 saluran (duct) yang dihubungkan oleh saluran penghubung (cross tie).

Umumnya kedua FDF senantiasa beroperasi secara kontinyu. Dalam keadaan darurat, ketel dapat beroperasi hanya dengan 1 FDF. Pengaturan aliran udara dapat dilakukan melalui pengaturan inlet vanes ataupun melalui variasi putaran fan.

1.2.2. Sistem Udara Pembakaran Pada Balanced Draft.

Pada sistem Balanced draft, FDF dipakai untuk menghembuskan udara pembakaran sementara kipas hisap paksa (Induce Draft Fan / IDF) dipakai untuk menghisap gas bekas hasil pembakaran dari ruang bakar ketel.

Karenanya, sepanjang laluan udara dan gas bekas, ada daerah yang bertekanan positif (lebih tinggi dari tekanan atmosfir), dan ada daerah yang bertekanan negatif (lebih rendah dari tekanan atmosfir). Itulah sebabnya sistem ini disebut balanced draft. Ruang bakar biasanya termasuk kedalam daerah yang bertekanan negatif. Daerah bertekanan paling tinggi adalah disisi tekan (discharge) FDF dan secara bertahap turun menuju negatif dimana tekanan paling rendah adalah disisi hisap IDF. Ilustrasi sistem ini terlihat seperti gambar 6 dan umumnya diaplikasikan pada ketel-ketel batubara.

Gambar 6: Sistem Udara Pembakaran Balanced Draft

Sistem udara pada ketel-ketel batubara terdiri dari 2 macam udara yaitu udara primer (primary air) dan udara sekunder (secondary air).

a. Udara Primer (primary air).

Seperti diketahui bahwa pada ketel-ketel batubara, untuk mendapatkan efisiensi pembakaran yang baik, bongkahan batubara harus digiling menjadi bubuk halus didalam pulverizer. Setelah menjadi serbuk halus, baru dialirkan melaui pipa-pipa ke burner-burner batubara. Untuk mengalirkan serbuk batubara dari pulverizer ke burner diperlukan media transportasi. Adapun media yang digunakan adalah udara yang dihembuskan melalui sebuah Fan. Udara ini dikenal dengan istilah udara primer (primary air) dan dihembuskan oleh Primary Air Fan (PAF). Sistem udara primer terlihat pada gambar 7, dalam garis yang dicetak tebal.

Gambar 7: Udara Primer

Dalam gambar terlihat bahwa PAF menerima pasokan udara dari Discharge FDF. Dari PAF udara primer dihembuskan ke Pulverizer dan setelah bercampur dengan bubuk batubara, selanjutnya mengalir bersama bubuk batubara keburner - burner batubara.

Disamping sebagai sarana transportasi serbuk batubara, udara primer juga berfungsi untuk mengeringkan batubara didalam Pulverizer. Guna memenuhi fungsi ini, maka temperatur udara primer harus cukup tinggi untuk menguapkan air dari batubara. Karena itu umumnya dilengkapi dengan pemanas udara tersendiri yang dipasang disisi hisap PA Fan. Pemanas ini disebut Pemanas udara primer (Primary Air Heater) dan menggunakan gas bekas sebagai media pemanas.

b. Udara Sekunder (secondary air).

Udara sekunder pada ketel batubara sama halnya dengan udara pembakaran (combustion air) pada ketel berbahan bakar minyak. Fungsi udara sekunder adalah memasok kebutuhan udara untuk proses pembakaran yang sempurna didalam ruang bakar.

Gambar 8: Sistem Udara Sekunder

Pasokan udara sekunder disediakan oleh FDF yang dialirkan melintasi pemanas awal udara (steam coil air heater) dan terus kepemanas udara (air heater) untuk selanjutnya masuk kedalan windbox dan akhirnya didistribusikan melalui air register kedalam ruang bakar. Didalam ruang bakar udara sekunder bertemu dengan campuran antara udara primer dengan serbuk batubara sehingga terjadi proses pembakaran yang sempurna. Gas-gas bekas hasil pembakaran kemudian dihisap keluar dari ruang bakar oleh IDF.

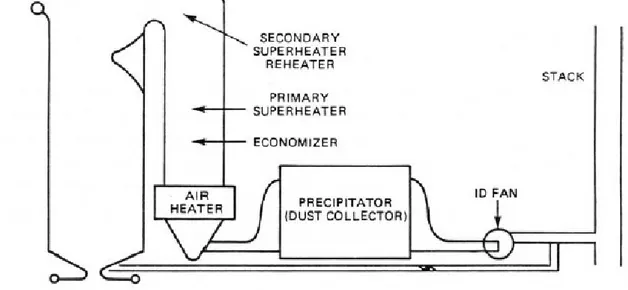

1.3. Sistem Gas Bekas.

Gas bekas (Flue gas) adalah merupakan gas-gas hasil dari proses pembakaran diruang bakar ketel. Didalam ruang bakar, gas bekas mengalir kearah atas sambil menyerahkan kandungan panasnya keair yang berada didalam pipa-pipa dinding ruang bakar (water wall tube). Dari ruang bakar, gas bekas selanjutnya mengalir melintasi elemen-elemen secondary superheater dan reheater untuk memanaskan uap.

Dari sini, gas bekas kemudian berbalik arah menuju kebawah melintasi primary superheater dan ekonomizer. Didalam ekonomiser, sisa-sia panas yang masih terkandung dalam gas bekas dipakai untuk memanaskan air pengisi yang akan masuk ke Boiler drum. Setelah melintasi economizer, gas kemudian keluar meninggalkan ketel dan mengalir didalam laluan

gas (gas duct) menuju pemanas udara (air heater). Air heater adalah komponen terakhir yang memanfaatkan sissa panas dalam gas bekas untuk memanaskan udara pembakaran dalam perjalanannya menuju winbox. Dari Air heater, gas bekas selanjutnya mengalir kedalam pengumpul abu (Precipitator / Dust Colector) baik yang mekanik (Mechanical dust colector) ataupun yang elektrik (Electrostatic Precipitator). Pengumpul abu berfungsi untuk memisahkan gas bekas dari partikel abu dalam rangka mengurangi emisi pencemar padat dari gas bekas manakala gas bekas dibuang ke atmosfir melalui cerobong.

Setelah melalui pengumpul abu, untuk ketel-ketel Forced draft, gas bekas langsung menuju cerobong sedang untuk ketel - ketel Balanced draft, gas bekas dihisap dulu oleh IDF dan baru dibuang ke atmosfir lewat cerobong. Gambar 9, merupakan contoh sistem gas bekas pada ketel Balanced draft. Sedangkan garis yang tercetak tipis pada gambar 8, merupakan sistem gas bekas untuk ketel Forced draft.

Gambar 9: Sistem Gas Bekas Pada Ketel Balanced Draft

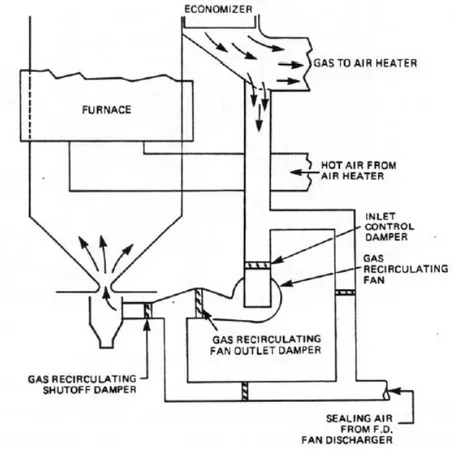

a. Gas Recirculation.

Sistem resirkulasi gas bekas (gas recirculation) banyak diterapkan pada ketel dengan tujuan untuk mengatur temperatur uap keluar reheater dan superheater. Prinsip dari sistem resirkulasi gas cukup sederhana yaitu dengan mengalirkan sebagian gas bekas bertemperatur rendah, kembali keruang bakar ketel sehingga bercampur dengan gas bekas baru hasil proses pembakaran. Gas bekas yang akan disirkulasikan dicerat dari saluran gas bekas keluar economizer yang dihisap oleh Gas Recirculation Fan (GRF) untuk selanjutnya dihembuskan kembali ke bagian bawah ruang bakar ketel seperti terlihat pada gambar 10.

Gambar 10: Sistem Resirkulasi Gas Dengan GRF

Karena temperatur gas yang dialirkan kembali oleh GRF lebih rendah, maka efeknya akan menurunkan temperatur campuran kedua gas dalam ruang bakar, tetapi meningkatkan massa gas yang akan melintasi elemen - elemen superheater dan reheater. Akibatnya gas bekas akan membawa panas lebih banyak dari ruang bakar untuk diserahkan ke superheater dan reheater. Hal ini akan mengakibatkan kenaikkan temperatur uap keluar superheater maupun reheater. Ini berarti bahwa pada laju pembakaran yang tetap, semakin banyak gas bekas yang disirkulasikan kembali ke ruang bakar, akan semakin tinggi temperatur uap. Pengaturan aliran gas yang disirkulasikan dapat dilakukan melaui GRF inlet damper atau memalui variasi putaran GRF.

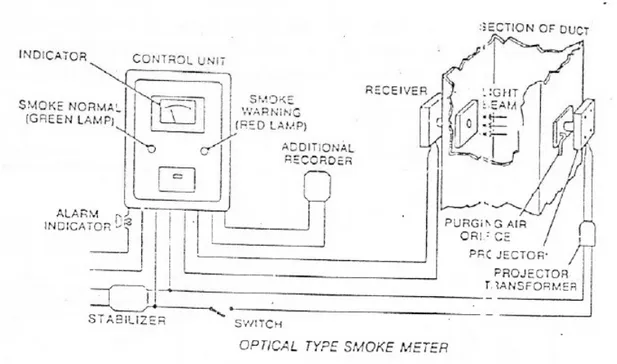

b. Meter Kepekatan Gas Bekas (smoke opacity meter).

Umumnya dipasang pada saluran gas bekas menuju cerobong. berfungsi untuk mendeteksi kepekatan gas bekas. Gas bekas yang jernih menandakan bahwa proses pembakaran didalam ruang bakar berlangsung secara baik. Sedang gas bekas yang pekat, menandakan adanya suatu ketidak beresan dalam proses pembakaran. Jadi meter kepekatan gas bekas merupakan indikator bagi para operator untuk melakukan tindakan koreksi seperlunya. Salah satu jenis perangkat ini adalah tipe fotocell seperti terlihat pada gambar 11.

Gambar 11: Smoke Opacity

Sebuah proyektor sinar ditempatkan disatu sisi laluan gas bekas sedang pasangannya, berupa menangkap sinar (Receiver), dipasang sisi yang berseberangan. Intensitas cahaya yang diterima oleh receiver akan menggerakkan jarum penunjuk kepekatan asap secara proporsional.

Bila gas asap yang lewat diantara proyektor dan receiver cukup pekat, maka sinar yang diproyeksikan oleh proyektor akan terhalang oleh pekatnya gas. Hal ini mengakibatkan sinar yang ditangkap receiver berkurang dan akibatnya, jarum penunjuk meter kepekatan gas akan bergerak naik. Pada beberapa sistem, bila kepekatan gas cukup tinggi, akan memberikan sinyal alarm sebagai peringatan bagi operator untuk melakukan tindakan koreksi.

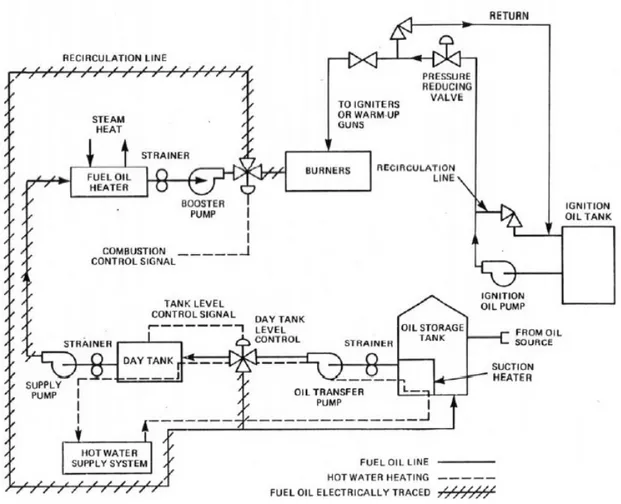

1.4. Sistem Bahan Bakar Minyak.

Baik PLTU berbahan bakar minyak maupun PLTU berbahan bakar batubara selalu dilengkapi dengan sistem bahan bakar minyak. Fungsi sistem ini adalah untuk menyediakan pasokan bahan bakar minyak bagi kebutuhan ketel. Konfigurasi sistem bahan bakar minyak serta komponen-komponennya sangat beragam

Mengingat keterbatasan waktu, maka pada session ini hanya akan dibahas sistem bahan bakar minyak tipikal yang umum diterapkan pada PLTU minyak maupun PLTU batubara. Seperti diketahui bahwa bahan bakar minyak yang banyak dipakai di PLTU adalah jenis Heavy Oil (HFO) grade 6 yang juga dikenal sebagai minyak bungker C.

Selain itu juga digunakan minyak yang lebih ringan (Lighter Oil) seperti grade 2 atau minyak diesel (Inland Diesel Oil/IDO) yang umumnya dipakai untuk penyalaan awal ketel. Contoh tipikal untuk sistem bahan bakar minyak dapat dilihat sepeti pada gambar 12.

Gambar 12: Sistem Bahan Bakar Minyak

Sistem bahan bakar minyak mencakup pengisian, penimbunan, transfer serta pemanasan minyak terutama untuk HFO.

Adapun komponen-komponen sistem bahan bakar minyak diantaranya adalah :

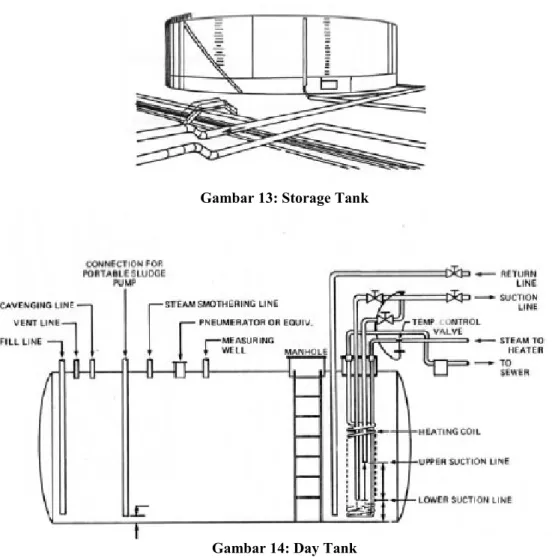

a. Tangki Penyimpan.

Berfungsi sebagai sarana penampung bahan bakar minyak. Untuk HFO terdiri dari tangki penampung utama (Main Storage Tank) dengan kapasitas cukup besar dan tangki harian (Day Tank) dengan kapasitas yang lebih kecil. Storage Tank umumnya diisi dari sumber pasokan minyak diluar sistem seperti Tongkang, Truk dan lain sebagainya.

Tangki ini biasanya juga dilengkapi dengan pemanas (heater) minyak yang berfungsi untuk memanaskan minyak guna menurunkan kekentalan agar lebih mudah dipompakan.

Pemanasan dilakukan dengan metode “Trace Heating” yang dapat menggunakan media berupa air panas atau listrik. Dari storage tank, HFO dipompakan ke day tank oleh transfer pump melaui katup pengatur (CRV) yang dikendalikan oleh level day tank. Bila level day tank sudah cukup maka katup akan menutup dan HFO dari pompa disirkulasikan kembali ke storage tank. Untuk minyak diesel (IDO) umumnya hanya disediakan satu tangki dan tanpa pemanas, minyak langsung dialirkan ke ignitor melalui katup pengurang tekanan (Pressure Reducing Valve). Aliran minyak ke ignitor umumnya tidak variablel. Bila ignitor stop maka minyak akan disirkulasikan kembali kedalam tangki.

Gambar 13., merupakan ilustrasi storage tank sedang gambar 14, merupakan tipikal day tank dengan pemanas uap.

Gambar 13: Storage Tank

Gambar 14: Day Tank

b. Pompa Minyak.

Baik transfer pump, supply pump maupun booster pump memiliki fungsi yang sama yaitu untuk mengalirkan minyak. Gambar.15, merupakan jenis-jenis pompa yang banyak dipakai. Transfer pump maupun supply pump umumnya berupa pompa ulir yang digerakkan oleh motor listrik pada putaran konstan dengan kapasitas untuk setiap pompa melebihi

kebutuhan. Kelebihan pasokan minyak dialirkan kembali ke Tangki melalui katup pengatur 3 jalan (Three Way Control valve) lewat saluran resirkulasi.

Bagi minyak yang sudah dipanasi dengan cukup sehingga memenuhi kualifikasiuntuk rentang atomisasi, dapat digunakan pompa centrifugal untuk mengalirkannya. Karena itu, pompa centrifugal banyak dipakai sebagai booster pump.

Gambar 15: Pompa Minyak

Karena mengalirkan minyak bertemperatur tinggi, booster pump biasanya dilengkapi dengan sistem pendingin dari auxiliary cooling water system.

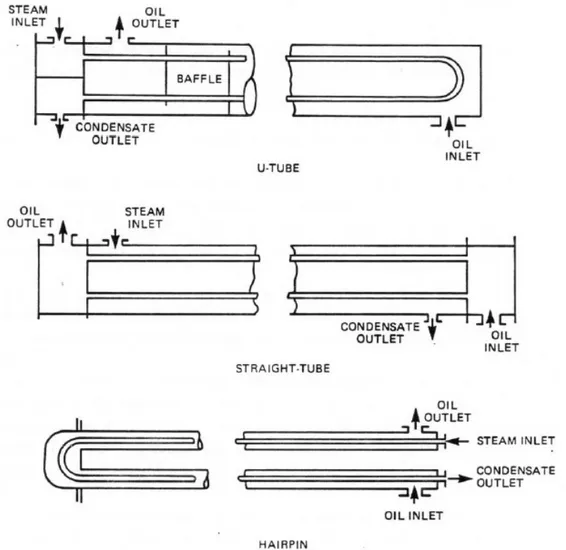

c. Fuel Oil heater.

Fuel oil heater memiliki beberapa fungsi diantaranya untuk menaikkan temperatur minyak disisi masuk pompa. Tujuan pemanasan ini adalah agar minyak memiliki viskositas yang memenuhi kriteria bagi rentang pemompaan (Pumping Range). Pemanas semacam ini umumnya dipasang didalam tangki dengan media pemanas berupa uap atau air panas. Fungsi lain adalah untuk menjaga temperatur minyak sepanjang saluran. Untuk ini biasanya digunakan metode “Trace Heating”, baik dengan media uap, air panas ataupun listrik.

Fungsi yang paling utama dari fuel oil heater adalah untuk memanaskan minyak hingga mencapai temperatur yang cukup tinggi sehingga viskositas minyak memenuhi kriteria untuk kebutuhan atomisasi (Atomizing Range).

Pemanas ini umumnya menggunakan uap sebagai media pemanas dimana aliran uap ke pemanas diatur oleh control valve dengan temperatur minyak keluar pemanas sebagai set point. Gambar 16, merupakan contoh pemanas minyak tipe permukaan yang banyak dipakai.

Gambar 16: Fuel Oil Heater

Karena pemanas ini menggunakan uap sebagai media pemanas, maka air kondensasi uap umumnya dikembalikan ke kondensor. Bila terjadi kebocoran pipa-pipa pemanas, maka air kondensasi dari fuel oil heater akan tercemar minyak. Operator harus memperhatikan masalah ini dengan seksama.

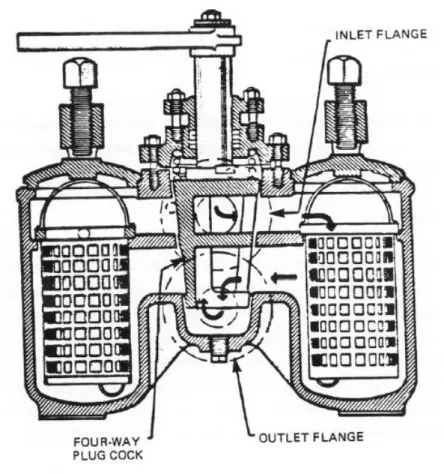

d. Saringan Minyak (Strainer).

Fungsi dari saringan adalah untuk menahan partikel-partikel padat atay semi padat dari minyak agar tidak menimbulkan masalah pada komponen-komponen lain seperti pompa, oil heater dan sebagainya.

Karena itu disetiap sisi hisap (suction) pompa senantiasa dipasangi saringan ini. Saringan minyak yang dipakai umumnya bertipe dupleks sehingga memungkinkan satu saringan dibersihkan sedang satu saringan lain aktif beroperasi. Contoh tipikal saringan dupleks terlihat seperti gambar 17

.

Gambar 17: Stainer

Saringan dupleks biasanya dilengkapi dengan handel/tuas untuk memindahkan operasi dari kedua saringan. Juga dilengkapi indikator untuk mengetahui saringan mana yang sedang aktif. disamping itu, saringan umumnya dilengkapi Pressure Gauge disisi masuk dan sisi keluar saringan sehingga perbedaan tekanan (∆ P) minyak melintas saringan dapat diketahui. ∆ P ini merupakan indikator dari kondisi kebersihan saringan. Bila ∆ P tinggi berarti saringan kotor dan perlu dicuci/dibersihkan. Sebelum melakukan pencucian, saringan yang aktif harus dipindah terlebih dahulu dari yang kotor ke yang bersih.

Untuk saringan yang berukuran besar, ketika selesai dibersihkan perlu diingat bahwa ruang saringan berisi udara dalam jumlah yang cukup besar. Bila dalam keadaan seperti ini

saringan diaktifkan, maka akan timbul kejutan aliran dan bahkan mungkin dapat mengakibatkan ketel trip. Untuk mencegah terjadinya hal ini, maka udara dalam rumah saringan harus dibuang terlebih dahulu.

Bagi keperluan ini, saringan yang besar biasanya dilengkapi dengan saluran venting untuk membuang udara dan saluran bypass untuk pengisian minyak. Untuk membuang udara, buka katup saluran venting dan buka katup pengisian minyak sedikit demi sedikit sehingga minyak akan mengisi rumah saringan sambil menekan udara keluar lewat saluran venting. Manakala dari saluran venting sudah keluar minyak, berarti udara dalam rumah saringan sudah habis. Tutup katup venting dan katup bypass pengisian. Dalam kondisi demikian, saringan dinyatakan standby dan siap untuk diaktifkan.

II.

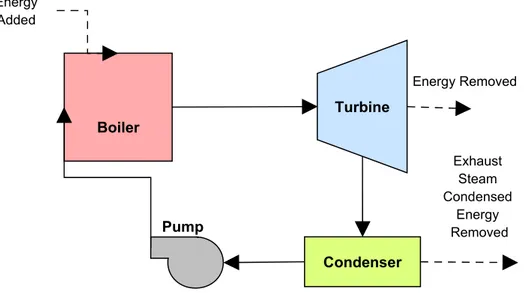

SIKLUS FLUIDA KERJA.

Seperti diketahui untuk merealisir terjadinya transformasi energi pada berbagai komponen utama PLTU, diperlukan fluida perantara yang disebut fluida kerja. Fluida kerja yang dipakai di PLTU adalah air. Sebagai perantara, fluida kerja akan mengalir melintasi beberapa komponen utama PLTU dalam suatu siklus tertutup, seperti tampak pada gambar 18.

Gambar 18: Siklus Fluida Kerja Yang Disederhanakan

Selama melewati lintasan tertutup tersebut, fluida kerja mengalami perubahan wujud yaitu dari air menjadi uap untuk kemudian menjadi air kembali. Karena itu siklus fluida kerja dapat dipisahkan menjadi dua sistem, yaitu sistem uap dan sistem air.

2.1. Sistem uap.

Sistem uap merupakan bagian dari siklus dimana fluida kerja berada dalam wujud uap dan dapat dikelompokkan menjadi :

2.1.1. Sistem Uap Utama (Main Steam System).

Merupakan rangkaian pipa saluran untuk mengalirkan uap yang keluar dari ketel ke turbin.

2.1.2. Sistem Uap Panas Ulang (Reheat Steam System).

Sistem ini hanya terdapat pada pada PLTU dengan turbin reheat. Juga merupakan rangkaian pipa saluran uap yang terdiri dari dua segmen yaitu yang menyalurkan uap bekas

Boiler Condenser Energy Added Energy Removed Exhaust Steam Condensed Energy Removed Turbine Pump

dari turbin tekanan tinggi kembali ke ketel (cold reheat) dan yang menyalurkan uap dari ketel ke Turbin tekenan menengah/rendah (hot reheat).

2.1.3. Sistem Uap Ekstraksi (Extraction / Bled Steam System).

Selama melintasi turbin hingga keluar ke kondensor, uap dicerat/diekstrak di beberapa titik dan pada umumnya uap ini dialirkan ke pemanas awal air pengisi (Feed water Heater) untuk memanaskan air kondensat / air pengisi. Uap tersebut dinamakan uap ekstraksi.

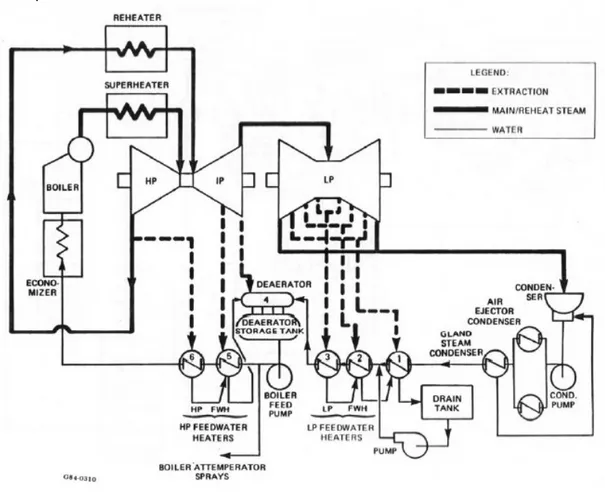

Gambar 19, memperlihatkan ketiga sistem uap tersebut, dimana garis tebal putus-putus menunjukkan sistem uap ekstraksi dan garis tebal menyatakan sistem uap utama serta sistem uap reheat.

Gambar 19: Sistem Uap

2.1.4. Sistem Uap Bantu (Auxiliary Steam System).

Beberapa komponen atau alat bantu PLTU memerlukan pasokan uap untuk dapat beroperasi. Alat-alat bantu tersebut diantaranya adalah :

Steam Coil Air Heater (Air Pre Heater) Turbin untuk pompa air pengisi (BFPT)

Uap untuk pemanas minyak (Oil Heater)

Uap untuk atomisasi minyak (Steam Atomizing) Sistem uap perapat poros turbin (Seal Steam) Desalination Plant

Kebutuhan uap bantu pada periode start unit umumnya dipasok oleh unit lain yang sudah beroperasi terlebih dahulu atau dari boiler kecil (Package Boiler/Auxiliary Boiler) yang khusus disediakan untuk keperluan ini. Ketika unit sudah beroprasi normal, pasokan dapat diambil dari ketel utama sehingga auxiliary boiler dapat dimatikan.

2.2. Sistem Air Kondensat.

Sistem air kondensat merupakan sumber pasokan utama untuk sistem air pengisi ketel. Mayoritas air kondensat berasal dari proses kondensasi uap bekas didalam kondensor. Rentang sistem air kondensat adalah mulai dari hotwell sampai ke Dearator. Selama berada dalam rentang sistem air kondensat, air mengalami 3 proses utama yaitu mengalami pemanasan, mengalami pemurnian dan mengalami deaerasi.

Pada saat melintasi sistem air kondensat, air mengalami pemanasan pada berbagai komponen antara lain di gland steam condensor, di air ejector dan dibeberapa pemanas awal air pengisi tekanan rendah. Pemanasan ini dilakukan untuk meningkatkan efisiensi siklus serta menghemat pemakaian bahan bakar. Bila air kondensat tidak dipanaskan, berarti membutuhkan lebih banyak bahan bakar untuk menaikkan temperatur air didalam ketel.

Selain itu, air kondensat juga mengalami proses pemurnian untuk mengurangi pencemar-pencemar padat dan cair yang terkandung dalam air kondensat.

Pemurnian yang dilakukan didalam sistem air kondensat termasuk sistem pemurnian

didalam siklus (Internal Treatment) yang dapat dilakukan dengan cara mengalirkan air kondensat melintasi penukar ion (Condensate Polishing) bila ada, maupun secara kimia melalui penginjeksian bahan - bahan kimia. Melalui proses pemurnian internal ini, maka pencemar yang dapat mengakibatkan deposit maupun korosi pada komponen-komponen ketel dapat dihilangkan sehingga kualitas air kondensat menjadi lebih baik.

Terjadinya deposit di ketel yang disebabkan oleh kualitas air yang buruk, dapat mengakibatkan terhambatnya proses perpindahan panas didalam ketel dan pada kondisi ekstrim dapat mengakibatkan bocornya pipa-pipa ketel akibat over heating.

Deaerasi adalah proses pembuangan pencemar gas dari dalam air kondensat. Gas-gas

pencemar yang ada dalam air kondensat misalnya oksigen (O2), carbondioksida (CO2) dan

komponen-komponen yang dilaui air kondensat. Proses deaerasi ini terjadi didalam deaerator yang merupakan komponen paling hilir dari sistem air kondensat. Ilustarsi sistem air kondensat terlihat seperti pada gambar 20.

Gambar 20: Sistem Air Kondensat

Komponen-komponen yang terdapat pada sistem air kondensat antara lain :

2.2.1. Hotwell.

Hotwell adalah tangki penampung yang terletak dibagian bawah kondensor dan berfungsi untuk menampung air hasil kondensasi uap bekas didalam kondensor sebagai pemasok utama sistem air kondensat. Tetapi perlu diketahui bahwa hasil kondensasi uap bekas tidak selalu mencukupi kebutuhan untuk sistem kondensat. Karenanya, level air kondensat dalam hotwell harus selalu dimonitor. Bila level hotwell terlalu rendah, maka pompa kondesat akan trip untuk mengamankan pompa. Manakala level hotwell terlau tinggi, maka air kondensat akan merendam pipa-pipa pendingin kondensor, sehingga dapat mengurangi proses pendinginan dalam kondensor. Hal ini dapat mengakibatkan menurunnya laju kondensasi uap bekas sehingga menurunkan vacum kondensor. Untuk menjaga stabilitas level hotwell, umumnya disediakan “Hotwell Level Control” yang akan mengontrol level hotwell decara otomatis. Bila level hotwell turun dari harga yang semestinya, maka “Hotwell Level Control” akan memerintahkan katup air penambah (make up water) untuk membuka sehingga air

penambah akan mengalir masuk kedalam hotwell akibat tarikan vacum kondensor. Ketika level hotwell kembali ke kondisi normal, “Hotwell Level Control” akan memerintahkan katup air penambah untuk menutup.

Bila level hotwell terlalu tinggi, maka “Hotwell Level Control” akan memerintahkan katup pelimpah (Spill Over/Overflow Valve) untuk membuka dan mengalirkan air kondensat melaui pompa kondensat, saluran pelimpah dan kembali ke Tangki air penambah. Ketika level hotwell kembali normal, maka katup pelimpah akan menutup kembali.

2.2.2. Pompa Kondesat (Condensate Pump).

Berfungsi untuk mengalirkan air kondensat dari hotwell melintasi sistem air kondensat menuju ke deaerator. Umumnya sistem kondensat memiliki 2 buah pompa kondensat yaitu 1 untuk cadangan (stand by) dan satu lagi beroperasi. Jenis pompa yang banyak dipakai adalah pompa sentrifugal bertingkat (multy stage). Hal yang perlu diperhatikan adalah bahwa sisi hisap pompa kondensat berhubungan dengan hotwell yang vakum. Untuk menjamin kontinuitas aliran air ke sisi hisap (suction) pompa, maka tekanan pada sisi hisap pompa paling tidak harus sama dengan tekanan kondensor. Berkaitan dengan hal tersebut, maka sisi hisap pompa dilengkapi dengan saluran penyeimbang tekanan (Equalizing / Balancing Line) agar tekanan pada sisi hisap pompa selalu sama dengan tekanan kondensor. Faktor yang perlu diperhatikan oleh operator adalah bahwa katup isolasi (bila ada) pada saluran penyeimbang ini harus selalu terbuka selama pompa beroperasi.

Pada mulut saluran hisap pompa kondensat didalam hotwell biasanya dipasang “Vortex Eliminator” untuk mencegah terjadinya pusaran air (vortex). Bila pusaran ini sampai terjadi, maka pompa kondensat akan mengalami kavitasi yang dapat merusak pompa.

Kavitasi ini juga dapat timbul bila temperatur air kondensat didalam hotwell terlalu tinggi. Pompa kondensat juga dilengkapi oleh saringan (strainer) pada sisi hisapnya. Disamping itu juga dilengkapi oleh katup isolasi yang dipasang sisi hisap dan sisi tekan pompa. Ketika akan mencuci saringan, kedua katup isolasi ini harus ditutup rapat. Pada saat membuka katup isolasi sisi hisap, lakukan secara hati-hati karena setelah pencucian strainer, rumah strainer masih terisi udara. Pada sisi tekan pompa juga dipasang katup satu arah (check valve) untuk mencegah aliran balik terhadap pompa.

2.2.3. Gland Steam Condensor.

Gland steam condensor adalah penukar panas untuk mengkondensasikan uap bekas dari perapat poros turbin. Uap bekas ini akan memanaskan air kondensat dari pompa kondensat yang dialirkan melintasi gland steam condensor. Karena panasnya diserap oleh air kondensat, uap bekas dari perapat poros akan mengembun dan selanjutnya dialirkan ke

hotwell hingga bercampur dengan air hotwell. Didalam gland steam condensor, air kondensat mengalir dibagian dalam pipa sedang uap bekas perapat berada diluar pipa. Gland Steam Condensor dilengkapi dengan Fan penghisap (exhauster Fan) yang berfungsi untuk membuat tekanan Gland Steam Condensor sisi uap sedikit vacum. Dengan kevacuman ini, maka uap bekas perapat turbin akan mudah mengalir kedalam gland steam condensor. Tekanan dalam Gland Steam Condensor berkisar antara - 8 sampai - 15 inchi kolom air.

2.2.4. Condensate Polisher (bila ada).

Merupakan perangkat penukar ion seperti demineralizer plant yang ditempatkan didalam siklus air kondensat. Fungsinya untuk menjaga kualitas air kondensat. Condensate Polisher akan mengikat calcium, magnesium, sodium sulphate, chlorid dan nitrat dari air kondensat melalui penukar ion. Cara ini telah terbukti sangat efektif untuk menghilangkan garam-garam dari air kondensat. Penukar ion yang dipakai umumnya dari jenis campuran resin penukar kation dan resin penukar anion (mixbed). Pertama-tama, ion bermuatan positif (kation) dari air kondesat (Calcium, magnesium dan sodium) akan ditukar oleh resin penukar kation. Setelah itu baru ion bermuatan negatif (anion) dari air kondensat (sulphate, chloride dan nitrate) akan ditukar oleh resin penukar anion. Setelah beroperasi beberapa lama, resin - resin tersebut akan menjadi jenuh dan tidak mampu lagi menukar ion. Dalam kondisi seperti ini, resin-resin tersebut harus diregenerasi agar dapat aktif kembali. Tangki mixbed dengan resin yang sudah jenuh harus dinon aktifkan dan ditukar dengan tangki mixbed satunya lagi (umumnya tersedia 2 tangki mixbed). Resin yang jenuh dalam tangki mixbed yang tidak aktif kemudian harus dipindahkan ke tangki regenerasi.

Salah satu sarana transportasi yang banyak digunakan untuk memindakan resin yang jenuh ke tangki regenerasi adalah udara bertekanan (compresed air). Dengan dihembus oleh udara bertekanan, resin dialirkan melalui pipa ke tangki regenerasi. Setelah regenerasi selesai dilakukan di tangki regenerasi, resin dialirkan kembali ke tangki mixbed agar dapat dipergunakan bila kondisi membutuhkan. Condensate polisher juga dilengkapi dengan katup pintas (bypass) untuk mengalirrkan air kondensat tanpa melewati condensate polisher.

2.2.5. Condensate Polisher Booster Pump.

Dengan adanya pompa booster ini, maka tekanan kerja pompa kondensat dapat dibuat relatif rendah guna menjamin kondisi yang aman bagiu condensate polisher. Setelah melewati condensate polisher, tekanan air kondesat dinaikkan oleh pompa booster condensate polisher agar mampu mengalir hinggga sampai kedeaerator. Umumnya sistem dilengkapi oleh 2 buah pompa booster dimana 1 buah beroperasi sedang satu lainnya stand by. Pompa ini juga dilengkapi dengan proteksi terhadap tekanan sisi hisap rendah sehingga bila tekanan sisi hisapnya terlalu rendah, maka pompa booster ini akan trip.

2.2.6. Steam Air Ejector Condensor.

Pada PLTU yang menggunakan ejector uap untuk mempertahankan vakum kondensor, maka uap bekas bercampur non condensable gas yang masih mengandung energi panas dipakai untuk memanaskan air kondensat yang dialirkan lewat steam air ejector condenser. Dengan cara ini maka panas yang terkandung dalam campuran uap tadi akan diserap oleh air kondensat sehingga temperatur air kondensat keluar dari steam air ejector condenser akan mengalami kenaikkan. Uap yang telah diserap panasnya akan mengembun dan airnya dialirkan ke hotwell.

2.2.7. Saluran Resirkulasi (Condensate Recirculation Line).

Dalam sistem air kondensat, pada lokasi setelah condensate polisher terdapat saluran simpang kembali ke kondensor / hotwell. Saluran simpang ini disebut saluran resirkulasi. Saluran ini berfungsi sebagai proteksi terhadap komponen-komponen pompa condensat, gland steam condenser, condensate polisher, condensate polisher booster pump dan steam air ejector condensor. Saluran ini dilengkapi dengan katup pengatur otomatis yang mendapat signal pengaturan dari besarnya aliran air kondensat yang menuju deaerator. Bila aliran sangat rendah, maka katup resirkulasi ini akan membuka dan mengalirkan kembali (meresirkulasi) sebagian air kondensat kembali kehotwell. Dengan cara ini berarti komponen - komponen seperti tersebut diatas selalu dilewati aliran air kondensat yang senantiasa cukup. Bila aliran air kondensat ke deaerator semakin bertambah tinggi, maka katup resirkulasi akan menutup.

Pada beberapa PLTU, saluran ini juga disebut saluran minimum Flow karena berfungsi untuk menjamin selalu tercapainya aliran minimum air kondensat sesuai kebutuhan dari komponen-komponen yang disebut diatas.

2.2.8. Katup Pengatur Aliran Kondensat / Katup Pengontrol Level Deaerator.

Katup ini terpasang di saluran air kondensat menuju deaerator yang berfungsi untuk mengontrol level deaerator. Dalam posisi pengaturan otomatis katup ini dikendalikan oleh level deaerator. Bila level deaerator turun, pembukaan katup akan bertambah besar sehingga aliran air kondensat menuju deaerator juga akan meningkat. Pada saat level deaerator tinggi, pembukaan katup akan berkurang untuk mengurangi aliran air kondensat ke deaerator. Pada beberapa PLTU, terdapat 2 macam katup pengontrol level deaerator, yaitu katup pengontrol untuk kondisi normal operasi dan katup pengontrol untuk kondisi start up/beban rendah. Katup yang pertama berfungsi untuk mengatur aliran air kondensat ketika unit sudah berada dalam kondisi normal operasi pada beban yang cukup dimana aliran air kondensat sudah cukup tinggi.

Katup yang kedua berfungsi untuk mengatur aliran air kondensat ketika unit sedang start up atau ketika beroperasi pada beban rendah. Pada saat ini, dibutuhkan aliran yang masih

relatif rendah, serta variasi perubahan aliran yang relatif kecil. Dimensi katup maupun saluran pipa katup ini lebih kecil dibanding katup pertama sehingga memungkinkan pengaturan aliran dengan variasi yang halus.

Pada jenis PLTU yang menggunakan variasi putaran untuk mengatur aliran air kondensat, katup pengatur seperti tersebut tidak tersedia dalam sistem air kondensat.

2.2.9. Pemanas Awal Air Tekanan Rendah.

Pemanas awal air tekanan rendah berfungsi untuk meningkatkan efisiensi siklus dengan cara memanaskan air kondensat yang melintasinya. Media pemanas yang digunakan adalah uap yang dicerat / diekstrak dari turbin dan disebut uap ekstraksi (bleed steam / extraction steam). Pemanas ini umumnya tipe permukaan (surface) dimana air mengalir dibagian dalam pipa sedang uap ekstraksi dibagian luar pipa. Kondensasi uap ekstraksi yang terbentuk dialirkan ke pemanas awal air tingkat yang lebih rendah atau langsung ke kondensor. Gambar 21, memperlihatkan sebuah pemanas awal beserta kelengkapannya.

Gambar 21: Pemanas Awal Air

Katup isolasi uap ekstraksi yang dipasang pada saluran uap ekstraksi serta semuanya digerakkan oleh motor listrik. Berfungsi untuk memblokir uap ekstraksi pada saat belum diperlukan.

Katup satu arah ekstraksi (Extraction Line Check Valve). Berfungsi untuk mencegah aliran balik uap dari pemanas ke turbin.

Indikator level pemanas.

Kondensasi uap ektraksi akan terakumulasi dalam pemanas. Permukaan air kondensasi didalam pemanas dapat dilihat secara visual melalui gelas duga. Hal yang perlu dipahami operator adalah bahwa pemanas awal dirancang untuk beroperasi dengan level air konedensasi tertentu. Bila level air terlalu rendah, maka Transfer panas dari uap ke air kondensat menjadi kurang sempurna. Karena terlalu singkatnya waktu bagi proses transfer panas, uap akan keluar meningggalkan pemanas sebelum terkondensasi. Bila level terlalu tinggi, maka sebagian pipa akan terendam. Dengan demikian maka proses transfer panas dari uap juga terhambat.

Katup pengatur aliran drain kondensasi uap.

Katup ini umumnya digerakkan oleh udara (CRV) dan berfungsi untuk mengatur aliran drain air kondensasi guna mengontrol level pemanas awal.

2.2.10. Deaerator.

Deaerator merupakan komponen paling hilir dari sistem air kondensat. Merupakan pemanas tipe kontak langsung (direct contact heater). Memiliki 2 fungsi utama yaitu untuk memanaskan air kondensat dan sekaligus menghilangkan gas-gas (non condensable gas) dari air kondensat. Media pemanas yang digunakan adalah juga uap ekstraksi. Didalam deaerator terjadi kontak langsung antara air kondesat dengan uap pemanas. Akibat percampuran ini, maka temperatur air kondensat akan naik hingga hampir mencapai titik didihnya. Semakin dekat temperatur air kondensat dengan titik didihnya, semakin mudah pula proses pemisahan air dengan oksigen dan gas-gas lainnya yang terlarut dalam air kondensat. Ada beberapa tipe deaerator, tetapi yang banyak dipakai adalah tipe “Spray & Tray”, seperti yang terlihat pada gambar 22.

Gambar 22: Deaerator Tipe “Spray & Tray”

Pada deaerator tipe ini, air kondensat yang masuk dikabutkan melalui jajaran pengabut (spray) untuk memperluas bidang kontak antara air dengan pemanas serta menjamin pemerataan distribusi air kondensat didalam pemanas. Air kondensat yang mengabut ini kemudian turun kejajaran kisi-kisi (Tray). Dari bagian bawah tray, uap pemanas dari saluran ekstraksi dihembuskan mengarah keatas dan bercampur dengan kabut air kondensat yang menetes pada kisi-kisi.

Akibatnya terjadi pertukaran panas antara uap dengan air sekaligus terjadi pula proses deaerasi. Oksigen dan gas-gas lain akan mengalir keatas dan keluar dari deaerator menuju atmosfir melalui saluran venting. Proses deaerasi secara mekanis seperti ini ternyata tidak menjamin bahwa air kondensat akan bebas 100% dari Oksigen.

Guna membantu tugas deaerator untuk menghilangkan oksigen, maka cara kimia pun dilaksanakan juga yaitu dengan menginjeksikan Hydrazine kedalam air kondensat pada suatu titik sebelum air kondensat masuk deaerator. Penginjeksian ini dilakukan oleh pompa khusus injeksi bahan kimia. Air kondensat yang sudah bebas oksigen dan gas-gas lain ini kemudian turun dan ditampung pada tangki penampung (storage tank) yang berada dibagian bawah deaerator dan siap untuk dialirkan ke pompa air pengisi ketel.

Beberapa peralatan proteksi juga dipasang pada deaerator. Salah satunya adalah katup pengaman tekanan lebih (Relief Valve). Bila tekanan didalam deaerator terlalu tinggi hingga mencapai harga tertentu, maka katup pengaman akan terbuka sehinggga deaerator akan terhubung ke atmosfir. Dalam keadaan ini, uap akan mengalir ke atmosfir dan deaerator menjadi aman.

Pada beberapa deaerator bahkan juga dilengkapi dengan vacum breaker untuk melindungi deaerator dari kemungkinan terjadinya vacum dalam deaerator. Perangkatnya berupa saluran yang ditutup dengan diapragma. Bila tekanan deaerator turun hingga lebih rendah dari tekanan atmosfir, maka diapragma akan pecah dengan udara atmosfir akan masuk guna mencegah vacum yang lebih tinggi didalam deaerator.

2.3. Sistem Air Pengisi.

Sistem air pengisi adalah merupakan kelanjutan dari sistem air kondensat. Terminal akhir dari sistem air kondensat adalah deaerator yang merupakan pemasok air kesisi hisap pompa air pengisi. Mulai dari sini, air yang sama berubah nama menjadi air pengisi. Perbedaan yang mencolok antara air kondensat dengan air pengisi terletak pada tekanannya. Tekanan air pada sistem air pengisi naik hinggga lebih tinggi dari tekanan ketel.

Fungsi dari sistem air pengisi hampir sama dengan sistem air kondensat yaitu untuk menaikkan tekanan, menaikkan temperatur serta memurnikan air pengisi. Tekanan air pengisi perlu dinaikkan agar air pengisi dapat mengalir kedalam ketel. Tugas ini dilaksanakan oleh pompa air pengisi ketel (BFP). Disamping itu, selama melintasi sistem, air pengisi mengalami beberapa tahap pemanasan sehinggga mengalami kenaikkan temperatur. Pemanasan ini dilakukan untuk dua tujuan. Pertama, semakin dekat temperatur air pengisi masuk ketel dengan titik didih air pada tekanan ketel, maka semakin sedikit bahan bakar yang diperlukan untuk proses penguapan didalam ketel. Kedua, temperatur air pengisi yang akan masuk ketel sedapat mungkin harus mendekati temperatur metal ketel sebab perbedaaan yang besar antara keduanya dapat menimbulkan kerusakkan komponen ketel akibat thermal stress.

Fungsi pemurnian bertujuan untuk menghilangkan zat-zat pencemar padat dari air pengisi melalui cara kimia yaitu dengan meninjeksikan bahan kimia guna menggumpalkan zat-zat padat yang terlarut dalam air pengisi. Gumpalan zat-zat padat ini kemudian dapat dibuang melalui saluran blowdown pada ketel. Agar dapat melaksanakan semua tugas tersebut, maka sistem air pengisi memiliki beberapa komponen antara lain :

2.3.1. Pompa air pengisi (BFP).

Kebanyakan berjenis pompa centrifugal bertingkat dengan putaran tetap ataupun putaran variabel. Jumlah pompa tergantung pada kapasitas unit pembangkit. Beberapa PLTU memiliki 2 pompa air pengisi dimana 1 pompa untuk beroperasi dan satu pompa untuk cadangan (stand by). Beberapa PLTU lain dilengkapi dengan 3 buah pompa dengan 2 buah pompa beroperasi (pada beban penuh) dan satu pompa stand by.

Penggerak pompa juga beberapa macam. Ada pompa air pengisi yang digerakkan oleh motor listrik, ada juga yang digerakkan oleh turbin uap khusus yang memang dibuat hanya untuk menggerakkan BFP. Saat ini, penggerak yang disebut terakhir semakin banyak digunakan karena lebih efisien terutama untuk BFP berukuran besar.

Kelengkapan pompa air pengisi.

Pompa air pengisi dilengkapi dengan beberapa perlengkapan lain seperti :

a. Kelengkapan sisi hisap (Suction Valve).

Sisi hisap BFP dilengkapi dengan katup isolasi baik berupa katup tangan maupun yang digerakkan oleh motor. BFP hanya boleh beroperasi bila katup ini dalam keadaan terbuka karena bila BFP beroperasi dalam keadaan katup hisap tertutup akan membahayakan pompa. Karena itu, katup ini biasanya dilengkapi dengan limit switch yang akan memberikan signal dimana signal ini merupakan salah satu syarat untuk start pompa.

b. Saringan sisi hisap (Suction Strainer).

Pada sisi masuk, setelah katup (suction valve) dipasang pula saringan (suction strainer) yang berfungsi untuk menyaring partikel-partikel padat dari air pengisi. Operator harus selalu memperhatikan kondisi saringan ini. Bila sarungan kotor, dapat mengakibatkan kavitasi pada BFP. Untuk memonitor kondisi saringan, disediakan alat untuk mengukur perbedaan tekanan (

P) antara sebelum dan sesudah saringan. Bila

P tinggi, berarti saringan kotor. Dalam kondisi seperti ini, jalankan BFP yang standby, lalu matikan BFP yang saringannya kotor. Lakukan pengisolasian terhadap pompa dengan menutup katup hisap dan katup sisi tekan, kemudian bersihkan saringan yang kotor.c. Katup - katup sisi tekan.

Seperti halnya sisi hisap, sisi tekan BFP juga dilengkapi katup isolasi. Selain itu juga dilengkapi katup searah (check valve) untuk mencegah aliran balik terhadap pompa.

d. Pengimbang gaya aksial.

Gaya aksial merupakan aspek yang perlu mendapat perhatian dalam BFP. Perbedaan tekanan antara sisi tekan (discharge) dengan sisi hisap (suction) pada BFP sangat besar. Perbedaan tekanan ini akan menimbulkan gaya aksial yang cenderung mendorong rotor pompa kearah sisi tekanan rendah. Untuk mengantisipasi masalah ini, ada BFP yang dilengkapi dengan bantalan aksial (Thrust bearing). Pada konstruksi BFP yang lain, gaya aksial ini diantisipasi oleh piston pengimbang (balancing drum) yang dipasang diujung poros sisi tekanan tinggi. Sebagian air dari sisi tekanan tinggi dialirkan ke piston pengimbang sehingga menghasilkan gaya aksial yang berlawanan arah dengan arah gaya aksial asli yang timbul pada poros pompa.

Air yang diarahkan ke piston pengimbang ini kemudian dapat dikembalikan lagi ke sisi hisap (suction) pompa (internal) atau langsung ke deaerator (external) seperti terlihat pada gambar 23.

Gambar 23: Saluran Piston Pengimbang Pada BFP

e. Saluran pemanasan (Warming Line)

Seperti diketahui bahwa BFP beroperasi pada temperatur tinggi sehingga terjadi perbedaan temperatur yang tinggi antara pompa yang beroperasi dengan pompa yang standby. Manakala situasi menuntut agar pompa yang standby segera start, maka akan terjadi thermal stress akibat perbedaan temperatur yang besar antara pompa dengan temperatur air pengsi.

Untuk menanggulangi masalah ini, maka BFP dilengkapi dengan saluran pemanasan (warming line). Fungsinya adalah untuk menghangatkan (warming) pompa yang standby agar pada saat start, perbedaaan temperatur pompa dengan temperatur air pengisi tidak terlalu besar lagi. Proses pemanasannya sendiri adalah dengan cara mengalirkan air pengisi dengan aliran yang sangat rendah secara kontinyu kedalam pompa yang standby. Air yang digunakan dapat berasal dari sisi tekan BFP yang beroperasi atau dapat juga dari deaerator.

f. Saluran air pancar (Attemperator).

Beberapa ketel dilengkapi dengan peralatan pengatur uap dengan menggunakan air pancar (Attemperator). Air yang digunakan untuk keperluan tersebut juga berasal BFP. Saluran air pancar untuk superheater umumnya dicabangkan dari sisi tekan BFP. Sedangkan saluran air pancar untuk Reheat, biasanya diekstrak dari tingkat tertentu BFP.

g. Sistem pelumasan.

Mengingat ukuran BFP cukup besar, maka umumnya dilengkapi dengan sistem pelumasan sirkulasi bertekanan. Sistem terdiri dari tangki pelumas, pompa pelumas, pendingin minyak pelumas, saringan dan katup-katup pengatur. Pada beberapa BFP terdapat 2 pompa pelumas yaitu pompa pelumas utama dan pompa pelumas bantu. Pompa pelumas utama digerakkan oleh poros pompa sedang pompa pelumas bantu digerakkan oleh motor listrik. Sebelum pompa beroperasi, pelumasan dipasok oleh pompa pelumas bantu. Setelah pompa berputar, tugas pelumasan diambil alih oleh pompa pelumas utama. Pada BFP yang menggunakan kopling fluida, maka selain memasok sistem pelumasan minyak yang sama juga digunakan sebagai fluida kerja pada kopling fluida.

h. Sistem pengaturan aliran air pengisi.

Pengaturan aliran air pengisi dapat dilakukan dengan beberapa cara diantaranya :

• Pengaturan aliran dengan variasi putaran pompa melalui kopling fluida.

Dalam sistem pengaturan ini, penggerak pompa umumnya motor listrik dengan putaran konstan. Motor dihubungkan ke BFP dengan perantaraan kopling fluida. Dengan pengaturan kopling fluida, maka putaran BFP dapat dibuat variabel. Melalui variasi putaran BFP ini akan diperoleh variasi aliran air pengisi. Skema sistem pengaturan ini dapat dilihat pada gambar 24.

Gambar 24: Pengaturan Aliran Dengan Kopling Fluida

• Pengaturan aliran dengan variasi putaran turbin.

Sistem pengaturan ini ditetapkan pada BFP yang digerakkan oleh turbin uap khusus untuk menggerakkan BFP. Dalam hal ini BFP dikopel langsung dengan turbin. Untuk mendapatkan variasi aliran, dilakukan dengan merubah putaran BFP. Variasi pengaturan putaran turbin dilakukan oleh governor dengan sistem pengaturan yang mirip dengan sistem yang diterapkan pada turbin PLTU. Bila aliran uap ditambah, maka putaran pompa akan naik. Sebaliknya bila aliran uap dikurangi, maka putaran pompa akan turun. Dengan cara ini diperoleh variasi aliran air pengisi ke ketel. Skema pengaturan semacam ini dapat dilihat pada gambar 25.

Gambar 25: Pengaturan Aliran Air Pengisi Dengan Governor

• Pengaturan aliran dengan katup.

Pengaturan aliran dengan sistem ini dilakukan oleh katup pengatur, seperti terlihat pada ilustrasi 26.

Gambar 26: Pengaturan Aliran Dengan Katup

Umumnya BFP dihubungkan langsung dengan motor listrik yang putarannnya tetap. Variasi aliran diperoleh melalui variasi pembukaan katup.

i. Saluran Resirkulasi BFP.

Pada saluran sisi tekan (discharge) BFP terdapat percabangan saluran yang dihubungkan kembali kedeaerator. Saluran ini disebut saluran Resirkulasi BFP yang fungsinya untuk memproteksi BFP dengan cara menjamin selalu ada aliran air dari BFP dalam kondisi apapun juga. Saluran ini kadangkala juga disebut saluran minimum Flow.

Pada saluran ini dipasang katup yang hanya mengenal dua posisi yaitu posisi tertutup penuh dan posisi buka penuh. Signal untuk membuka atau menutup katup ini biasanya berasal dari aliran air pengisi menuju ketel (Feedwater Flow). Bila aliran menuju ketel rendah, maka katup resirkulasi akan membuka sehingga sebagian air dari BFP akan mengalir melintasi saluran resirkulasi dan kembali ke Deaerator. Bila aliran air pengisi menuju ketel sudah cukup tinggi, katup resirkualsi akan menutup.

2.3.2. Pemanas awal air pengisi.

Seperti halnya pada sistem air kondensat, sistem air pengisi juga dilengkapi dengan pemanas awal air pengisi. Fungsinya juga sama yaitu untuk menaikkan temperatur air pengisi guna menghemat pemakaian bahan bakar dan menaikkan efisiensi siklus. Media pemanas yang digunakan adalah juga uap ekstraksi dari turbin namun berasal dari titik-titik ekstraksi pada daerah tekanan uap yang lebih tinggi. Tipe pemanas yang dipakai adalah tipe permukaan (surface) dimana air pengisi mengalir dalam pipa sedang uap ekstraksi diluar pipa.

Dalam usaha untuk mendapatkan efisiensi pemanas awal yang optimum, pemanas air pengisi dirancang untuk terdiri dari 3 zona seperti terlihat pada gambar 27, yaitu :

•

Zona desuperheatingPada zona ini terjadi penyerapan fraksi panas Superheat dari uap ekstraksi oleh air pengisi.

•

Zona panas laten.Merupakan area perpindahan panas yang dominan dimana fraksi panas laten dari uap ekstraksi diserap oleh air pengisi.

•

Zona Subcooling.Merupakan area dimana sebagian fraksi panas sensibel diserap olah air pengisi sehingga temperatur air kondensasi uap ekstraksi mengalami penurunan hingga dibawah titik didih (subcooling), sebelum mengalir kesaluran drain.

Perlengkapan pemanas awal air pengisi lainnya sama seperti yang telah dibahas pada pemanas awal air pada sistem air kondensat.

III.

SISTEM DRAIN DAN EKSTRAKSI UAP.

Manakala aliran uap dalam satu saluran terganggu, misalnya saat unit trip, maka sisa uap dalam saluran akan terkondensasi. Air kondensasi yang terbentuk akan terkumpul dibagian saluran atau dititik paling rendah dalam sistem dan dapat menimbulkan dua masalah :

Adanya butiran ataupun genangan air didalam sistem saluran dapat meningkatkan laju korosi.

Pada saat unit ditart kembali, genangan air akan kontak dengan uap yang dapat mengakibatkan terjadinya letusan air (splashing), water hammer dan bahkan dapat terbawa oleh uap kedalam turbin sehingga menimbulkan erosi.

Karena alasan-alasan tersebut, maka air yang terbentuk dalam sistem saluran uap sedapat mungkin harus dikeluarkan. Untuk itu maka pada sistem saluran uap maupun turbin dilengkapi dengan banyak saluran drain yang berfungsi untuk membuang air yang terkondensasi. Selain untuk membuang air, saluran drain juga dipakai untuk memanaskan pipa-pipa saluran pada tahap pemanasan (warming) sebelum menjalankan unit. Proses pemanasan (warming) yang baik akan mengurangi thermal stress dan pada akhirnya akan memperpanjang umur dari sistem saluran maupun komponen-komponen PLTU pada umumnya.

Adapun sistem drain mencakup : Main Steam Line Drain.

Main steam line drain berfungsi untuk mencegah terjadinya akumulasi kondensasi uap disekitar Main Stop Valve, Governor Valve dan Main Steam Line pada periode start maupun stop. Selain itu juga dipakai untuk pemanasan (warming) main steam line terutama pada start dingin. Umumnya katup drain ini baru ditutup setelah generator sinkron atau pada beban rendah tertentu.

Reheat Steam Line Drain.

Juga berfungsi untuk mencegah terjadinya akumulasi kondenasi uap disekitar reheat stop valve dan intercept valve saat start/shutdown.

Extraction Steam Line Drain.

Saluran uap ekstraksi juga dilengkapi dengan saluran drain untuk membuang kondensasi dalam saluran dan untuk keperluan pemanasan sacara bertahap pada saat start. Katup drain biasanya baru ditutuip setelah ekstraksi aktif dan stabil.

Gambar 28: merupakan contoh sistem drain dan ekstraksi pada PLTU

Dalam gambar diatas, selain drain dari saluran uap, juga diperlihatkan sistem drain dari kondensat uap ekstraksi didalam pemanas awal air pengisi. Seperti diketahui bahwa uap ekstraksi dipakai untuk memanaskan air pengisi didalam pemanas awal air pengisi. Akibatnya, uap ekstraksi akan mengalami pendinginan didalam pemanas awal dan terkondensasi. Air kondensasi yang terbentuk akibat proses tersebut harus dialirkan keluar dari pemanas awal secara kontinyu. Karena PLTU umumnya dilengkapi dengan beberapa tingkat pemanas awal, maka sistem drain kondensasi uap ekstraksipun dibuat bertingkat yang dikenal dengan sistem drain bertingkat (cascade drain system).

Yang dimaksud dengan sistem drain bertingkat adalah drain kondensasi uap ekstraksi dari pemanas awal yang lebih tinggi dialirkan ke pemanas awal yang satu tingkat lebih rendah. Sebagai contoh, drain dari pemanas awal air pengisi tingkat 6 akan dialirkan ke pemanas awal tingkat 5 drain dialirkan ke pemanas awal tingkat 4 dan seterusnya. Dirancang demikian karena drain dari pemanas awal tingkat yang lebih tinggi masih dapat dimanfaatkan untuk memanasi air pengisi pada pemanas awal yang satu tingkat lebih rendah. Laju aliran drain dari masing-masing pemanas dikontrol oleh level controller (LC) pada pemanas yang bersangkutan. Selain saluran drain normal, sistem drain cascade juga dilengkapi dengan saluran drain alternatif (alternate drain/emergen drain).

Bila level kondensasi dalam pemanas awal air tinggi, maka pertama-tama katup saluran drain normal yang menuju ke pemanas awal setingkat lebih rendah akan membuka. Bila katup ini sudah membuka penuh tetapi level dalam pemanas masih naik terus, maka katup drain alternatif (alternate drain) akan membuka. Bila kedua katup drain ini telah membuka tetapi level dalam pemanas awal masih naik terus, maka pada suatu level tertentu, katup uap ekstraksi yang menuju ke pemanas bersangkutan akan menutup.

Kondisi ini dimaksudkan sebagai proteksi untuk mencegah agar air kondensasi uap ekstraksi tidak sampai mencapai turbin. Sistem saluran drain alternatif umumnya terbagi menjadi 2. Sistem saluran drain alternatif dari pemanas awal tekanan tinggi (HP heater) biasanya dialirkan menuju deaerator. Sedangkan saluran drain alternatif dari pemanas awal tekanan rendah (LH heater) diarahkan ke kondensor.

IV.

SISTEM AIR.

4.1. Sistem Air Pendingin Utama.

Sistem air pendingin utama merupakan sistem yang menyediakan dan memasok air pendingin yang diperlukan untuk mengkondensasikan uap bekas didalam kondensor dan memasok kebutuhan untuk “Auxiliary Coolingwater heat Exchanger”. Air pendingin utama (circulating water) merupakan media pendingin untuk menyerap panas laten uap bekas dari turbin yang mengalir kedalam kondensor. Tanpa aliran air pendingin utama yang cukup, vakum kondensor akan rendah dan dapat mengakibatkan unit trip.

Ada 2 macam sistem air pendingin utama yang lazim diterapkan di PLTU yaitu sistem terbuka dan sistem tertutup.

4.1.1. Sistem air pendingin utama siklus terbuka.

Dalam sistem terbuka, air pendingin dipasok secara kontinyu dari sumber tak terbatas seperti sungai, danau atau laut yang dipompakan ke kondensor untuk akhirnya dibuang kembali keasalnya.

Gambar 29: Sistem Air Pendingin Utama Terbuka

Gambar 29, merupakan ilustrasi dari sistem air pendingin utama terbuka berserta komponen-komponen utamanya yang meliputi :

a. Saringan Apung (Floating dam).

Fungsinya adalah untuk mencegah terbawanya sampah-sampah dan benda-benda yang mengapung diatas permukaan air terutama yang berukuran besar. Fungsi lainnnya adalah untuk menghambat aliran air dibagian permukaan yang relatif lebih hangat dan membiarkan air yang lebih dingin dari daerah yang lebih dalam untuk mengalir.

b. Bar screen / Trash Rack.

Merupakan saringan kasar yang berfungsi untuk menyaring benda-benda berukuran sedang. Biasanya terbuat dari batang logam pipih yang dirangkai sehingga membentuk semacam terali besi.

c. Saringan putar (Traveling screen).

Berfungsi untuk menyaring semua benda sampai yang berukuran relatif kecil. Dipasang vertikal pada sisi masuk kanal pompa air pendingin utama (CWP) dimana sebagian besar segmen saringan berada dibawah permukaan air. Sedang sebagian lagi diatas permukaan air seperti terlihat pada gambar 30.

Gambar 30: Saringan Putar (Traveling Screen)

Konstruksi saringan adalah berupa kawat baja berbentuk segmen-segmen persegi panjang yang dikaitkan pada rantai-rantai dikedua sisinya. Rantai-rantai tersebut kemudian dikalungkan melingkari roda-roda gigi yang ditempatkan diantara 2 poros. Salah satu poros dihubungkan ke penggerak berupa motor listrik. Dalam keadaan

terpasang, rangkaian segmen-segmen kasa baja tersebut akan membentuk suatu pita raksasa / layar (screen) dan bila motor diputar, maka layar ini akan bergerak mengelilingi roda gigi. Sampah-sampah dalam air pendingin akan tersangkut pada saringan dan karena saringan bergerak, maka sampah-sampah yang menempel juga akan terbawa keatas permukaan. Pada bagian saringan yang berada diatas permukaan air dipasang nosel-nosel penyemprot (sprayer) yang menggunakan media air bertekanan. Manakala sampah-sampah yang tersangkut mencapai posisi nosel, maka semprotan air dari nosel akan merontokkan sampah-sampah tersebut dan jatuh ke saluran khusus untuk menampung sampah-sampah tersebut. Dengan cara ini maka setelah melewati posisi nosel, saringan akan bersih kembali. Pada beberapa konstruksi juga disediakan penyemprot ikan (Fish spray) yang posisinya berada dibawah nosel utama. Fish spray berfungsi untuk menyemprot ikan-ikan kecil yang tersangkut disaringan dengan air bertekanan rendah. Akibat semprotan ini ikan-ikan akan terlepas dari saringan dan masuk ke saluran (got) yang khusus disediakan untuk selanjutnya dikembalikan ke air.

d. Pompa penyemprot saringan putar (screen wash pump).

Merupakan pemasok air bertekanan yang dialirkan ke nosel penyemprot guna membersihkan saringan putar. Air yang digunakan adalah juga air pendingin utama. Pompa ini dapat dioperasikan secara manual ataupun otomatis. Dalam posisi otomatis, pompa akan start secara otomatis bila perbedaan tekanan (

P) air melintasi saringan putar tinggi.

P yang tinggi mengindikasikan bahawa saringan sudah mulai tersumbat sampah. Manakala

P sudah normal kembali, maka pompa akan stop secara otomatis.e. Penginjeksi chlor (chlorinator).

Berfungsi untuk menginjeksi chlor kedalam air pendingin yang tujuannya untuk membunuh atau sekurangnya mencegah berkembang biaknya jasad-jasad renik (micro organisme) yang hidup dalam air pendingin agar tidak menimbulkan gangguan dalam sistem air pendingin utama. Sumber pasokan chlor dapat berupa tabung-tabung gas chlor ataupun unit penghasil chlor (Chlorination plant) yang detilnya dibahas pada mata pelajaran lain.

Metode penginjeksian chlor ada beberapa macam misalnya metode penginjeksian kontinyu atau metode shock therapy. Pada metode shock therapy, penginjeksian tidak dilakukan secara kontinyu melainkan secara periodik. Selang waktu antar periodenya dapat diatur secara otomatis dengan bantuan timer. Hal yang penting diperhatikan adalah konsentrasi chlor yang diinjeksikan harus tepat. Bila dosisnya kurang, maka efeknya terhadap microorganisme akan berkurang. Sedang bila dosisnya terlalu besar, dapat mempengaruhi lingkungan terutama didaerah outfall.

f. Pompa pendingin utama (CWP).

Berfungsi untuk mengalirkan air pendingin utama ke kondensor dan pada beberapa sistem juga memasok air ke Auxiliary cooling water heat Exchanger. Umumnya bertipe mixed flow dengan posisi vertikal seperti pada gambar 31.

Gambar 31: CWP

Pada beberapa konstruksi pompa dilengkapi dengan saluran air lincir dan sekaligus juga berfungsi sebagai perapat yang dialirkan keperapat poros pompa (Gland seal). Sebelum pompa dijalankan, pasokan air ini harus diaktifkan terlebih dahulu.

Selain itu, beberapa pompa juga dilengkapi dengan sistem pelumasan sirkulasi yang salah satu komponennya adalah pendingin pelumas (Oil Cooler). Pasokan air untuk oil

cooler ini juga harus diaktifkan sebelum pompa dijalankan. Perlu diingat bahwa pelumasan memegang peranan penting mengingat pada pompa vertikal, seluruh berat pompa beserta beban lain berupa gaya-gaya aksial yang timbul praktis harus ditanggung hanya oleh satu bantalan.

Pada sisi tekan pompa dipasang penghubung fleksibel (expansion joint) untuk meredam getaran maupun tumbukan air (water hammer) mengingat pompa ini mengalirkan air dalam jumlah yang sangat besar. Pada saluran tekan pompa umumnya dipasang katup kupu-kupu (butterfly) dengan maksud agar dapat menutup dengan cepat mengingat diameter pipa saluran yang sangat besar. Katup ini umumnya digerakkan oleh motor listrik. Pembukaan dan penutupan katup ini berlangsung scera otomatis. Katup akan membuka otomatis beberapa saat setelah pompa start dan akan menutup secara otomatis pula bila pompa distop.

g. Kondensor.

Fungsi utama kondensor adalah untuk mengondensasikan uap bekas dari turbin menjadi air kondensat untuk dapat disirkulasikan kembali. Hal ini dilaksanakan melalui proses prndinginan uap oleh air pendingin yang mengalir dibagian dalam pipa-pipa kondensor. Tipe dan konstruksi kondensor ada berbagai macam dan secara detil akan dibahas pada pelajaran lain. Salah satu tipe yang akan dibahas disini sebagai contoh tipikal adalah tipe single pass, single shell, double inlet & outlet, surface condenser, devided water boxes seperti terlihat pada gambar 32.

Intinya merupakan sekumpulan pipa-pipa pendingin dimana uap bekas berada dibagian luar pipa (disebut sisi uap) sedang air pendingin mengalir dibagian dalam pipa (disebut sisi air). Akibat pendinginan ini, uap bekas disisi uap akan terkondensasi dan ditampung dalam penampung dibagian dibawah kondensor yang disebut hotwell. Proses kondensasi ini mengakibatkan sisi uap kondensor (termasuk hotwell) berada dalam kondisi vacum. Bila aliran air pendingin berkurang misalnya akibat pipa-pipa kondensor tersumbat kotoran, vacum akan turun dan pada kondisi yang ekstrim dapat mengakibatkan unit trip karena vakum terlalu rendah. Karenanya, air pendingin utama merupakan unsur yang cukup vital. Untuk meningkatkan keandalan kondensor, katup air pendingin sisi masuk dan sisi keluar kondensor biasanya digerakkan oleh motor dimana konfigurasi katup-katup tersebut dapat diatur sedemikian rupa sehingga selain posisi normal operasi, juga memungkinkan kondensor diposisikan “Out of Service” atau diposisikan “Back Washing”.

Posisi “Out of Service” adalah posisi me-non-aktifkan salah satu shell kondensor dengan memblokir aliran air pendingin untuk shell tersebut sehingga shell dapat dibersihkan dalam kondisi unit beroperasi. Tetapi karena hanya 1 shell yang beroperasi, maka dalam kondisi out of service, biasanya unit hanya boleh beroperasi pada

50% beban. Setelah pembersihan selesai, kondensor dapat dinormalkan kembali.Sedangkan posisi blackwashing artinya membalik aliran air pendingin pada salah satu shell. Back washing dilakukan bila pipa-pipa kondensor sudah mulai tersumbat oleh kotoran. Dengan cara membalik arah aliran pada salah satu shell, maka kotoran-kotoran yang menyumbat mulut pipa akan rontok sehingga pipa-pipa bersih kembali.

h. Sistem pembuang udara sisi air kondensor (Priming System).

Fungsi utama sistem priming adalah untuk membuang udara dari air pendingin utama agar air pendingin dapat mengisi seluruh permukaan kondensor sehingga proses pendinginan efektif. Saluran pembuang udara sisi air pendingin terletak pada bagian atas water box sisi inlet dan sisi outlet kondensor. Ada 2 macam sistem priming yang banyak dipakai yaitu sistem priming tertutup dan sistem priming terbuka. Ilustrasi sistem priming tertutup terlihat seperti pada gambar 33.

Gambar 33: Sistem Priming Tertutup

Pada sistem ini, pembuangan udara dilakukan melalui saluran dan katup venting dibagian atas water box hanya dengan mengandalkan tekanan air pendingin. Sedangkan pada sistem terbuka (gambar 34) udara dikeluarkan dari water box melaui saluran yang sama tetapi dengan bantuan perangkat vacum seperti vacum pump.

Gambar 34: Sistem Priming Terbuka

i. Taproge.

Taproge adalah sistem pembersih pipa kondensor sisi air pendingin dengan menggunakan sarana pembersih berupa bola-bola karet yang disebut bola Taproge

dengan cara mensirkulasikan bola-bola tersebut bersama air pendingin seperti terlihat pada gambar 35.

Gambar 35: Taproge

Bila pipa air pendingin dinyatakan kotor dan tidak teratasi oleh backwashing, maka sistem Taproge dapat dioperasikan. Untuk keperluan ini, pada saluran air pendingin keluar dipasang semacam saringan berengsel yang terdiri dari 2 bagian seperti layaknya sepasang daun pintu teralis. Perangkat ini disebut catcher yang berfungsi untuk menangkap bola-bola Taproge agar tidak ikut terbuang ke outfall. Sebelum mengoperasikan sistem Taproge, catcher harus dalam posisi tertutup (catch position). Bila menggunakan bola - bola Taproge baru, bola-bola taproge sebaiknya terlebih dahulu direndam dalam air dan diremas-remas guna menghilangkan udara dari dalam bola. Bola kemudian dimasukkan pada penampung (ball collector) yang dilengkapi dengan tingkap berlubang-lubang.