Direktorat Riset dan Pengabdian Masyarakat Direktorat Jenderal Riset dan Pengembangan Kementerian Riset, Teknologi, dan Pendidikan Tinggi

Gedung BPPT II Lantai 19, Jl. MH. Thamrin No. 8 Jakarta Pusat http://simlitabmas.ristekdikti.go.id/

PROTEKSI ISI LAPORAN AKHIR PENELITIAN

Dilarang menyalin, menyimpan, memperbanyak sebagian atau seluruh isi laporan ini dalam bentuk apapun kecuali oleh peneliti dan pengelola administrasi penelitian

LAPORAN AKHIR PENELITIAN TAHUN TUNGGAL ID Proposal: cfbe8632-ca71-4ff8-a21c-e25c81efc606 Laporan Akhir Penelitian: tahun ke-1 dari 1 tahun 1. IDENTITAS PENELITIAN

A. JUDUL PENELITIAN

Pemanfaatan Sabut Kelapa Sawit dan Kulit Pisang Sebagai Komposit Ramah Lingkungan

B. BIDANG, TEMA, TOPIK, DAN RUMPUN BIDANG ILMU

Bidang Fokus RIRN / Bidang

Unggulan Perguruan Tinggi Tema Topik (jika ada) Rumpun Bidang Ilmu

Material Maju Teknologi karakterisasi material dan dukungan industri Pengembangan

material paduan Teknik Kimia

C. KATEGORI, SKEMA, SBK, TARGET TKT DAN LAMA PENELITIAN

Kategori (Kompetitif Nasional/ Desentralisasi/ Penugasan) Skema Penelitian Strata (Dasar/ Terapan/ Pengembangan) SBK (Dasar, Terapan, Pengembangan) Target Akhir TKT Lama Penelitian (Tahun) Penelitian Kompetitif Nasional Penelitian Dosen Pemula SBK Riset Pembinaan/Kapasitas SBK Riset Pembinaan/Kapasitas 3 1 2. IDENTITAS PENGUSUL Nama, Peran Perguruan Tinggi/ Institusi Program Studi/

Bagian Bidang Tugas ID Sinta H-Index

VIVIN SETIANI Ketua Pengusul Politeknik Perkapalan Negeri Surabaya Teknik Keselamatan Dan Kesehatan Kerja 6169115 0 FITRI HARDIYANTI M.T Anggota Pengusul 2 Politeknik Perkapalan Negeri Surabaya Teknik Perancangan Dan Konstruksi Kapal pengujian dan analisis sifat mekanik komposit 6036939 0 DEVINA PUSPITA SARI M.T Anggota Pengusul 1 Politeknik Perkapalan Negeri Surabaya Teknik Pengelasan Perancangan alat cetak komposit dan karakterisasi material 6103442 0

3. MITRA KERJASAMA PENELITIAN (JIKA ADA)

Pelaksanaan penelitian dapat melibatkan mitra kerjasama, yaitu mitra kerjasama dalam melaksanakan penelitian, mitra sebagai calon pengguna hasil penelitian, atau mitra investor

Mitra Nama Mitra

4. LUARAN DAN TARGET CAPAIAN Luaran Wajib

Tahun

Luaran Jenis Luaran

Status target capaian ( accepted, published, terdaftar

atau granted, atau status lainnya)

Keterangan (url dan nama jurnal, penerbit, url paten, keterangan sejenis lainnya)

1 Publikasi Ilmiah Jurnal

Nasional Tidak Terakreditasi accepted/published

Jurnal Research and Technology

Luaran Tambahan

Tahun

Luaran Jenis Luaran

Status target capaian (accepted, published, terdaftar atau granted,

atau status lainnya)

Keterangan (url dan nama jurnal, penerbit, url paten, keterangan

sejenis lainnya)

1

Prosiding dalam pertemuan ilmiah Nasional

sudah terbit/sudah dilaksanakan Seminar MASTER 2019

5. ANGGARAN

Rencana anggaran biaya penelitian mengacu pada PMK yang berlaku dengan besaran minimum dan maksimum sebagaimana diatur pada buku Panduan Penelitian dan Pengabdian kepada Masyarakat Edisi 12.

Total RAB 1 Tahun Rp. 19,000,000 Tahun 1 Total Rp. 19,000,000

Jenis Pembelanjaan Item Satuan Vol. Biaya

Satuan Total

Analisis Data HR Pengolah Data P

(penelitian) 1 1,000,000 1,000,000 Analisis Data Biaya analisis sampel Unit 4 2,000,000 8,000,000

Bahan ATK Paket 2 250,000 500,000

Bahan Bahan Penelitian (Habis

Pakai) Unit 10 510,000 5,100,000

Pelaporan, Luaran Wajib, dan

Luaran Tambahan Biaya seminar nasional Paket 1 500,000 500,000 Pelaporan, Luaran Wajib, dan

Luaran Tambahan

Biaya Publikasi artikel di

Jurnal Nasional Paket 1 750,000 750,000

Pengumpulan Data Transport OK (kali) 1 500,000 500,000

Pengumpulan Data HR Pembantu

Lapangan OH 20 25,000 500,000

Pengumpulan Data Biaya konsumsi OH 25 20,000 500,000

Sewa Peralatan Peralatan penelitian Unit 1 650,000 650,000

Sewa Peralatan Transport penelitian OK (kali) 2 500,000 1,000,000

A. RINGKASAN: Tuliskan secara ringkas latar belakang penelitian, tujuan dan tahapan metode penelitian, luaran yang ditargetkan, serta uraian TKT penelitian.

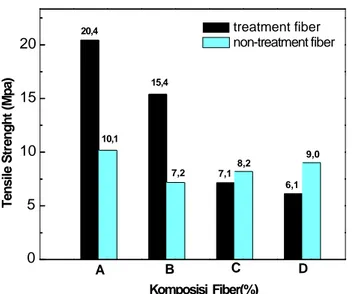

Perkembangan komposit dengan matriks polimer (PMC) telah berkembang cukup pesat terutama dalam menggantikan penggunaan material logam dibidang industri. Penggunaan serat alam sebagai penguat dalam produk material komposit polimer telah meningkat dalam dua dekade terakhir. Penggunaan limbah serat kelapa sawit dan kulit pisang menjadi alternatif yang menarik dalam pembuatan material komposit karena jumlahnya yang cukup melimpah, murah, serta memiliki kandungan hemiselulosa yang tinggi sehingga dapat memperkuat struktur matriks dari polimer epoksi. Namun, penggunaan serat alam masih terbatas karena serat alam memiliki daya adhesi yang lemah terhadap matriks polimer sehingga menurunkan sifat mekanik komposit. Proses alkali treatment dilakukan dengan Proses alkali treatment dilakukan dengan perendaman fiber pada kondisi tanpa NaOH dan larutan NaOH 5% selama 24 jam. Fiber atau serat yang dihasilkan selanjutnya dicampur dengan resin epoksi di dalam cetakan dan menghasilkan 4 sampel (A, B, C, D) dengan variasi fiber kelapa sawit dan fiber pelepah pisang. Hasil pengujian SEM menunjukkan proses alkali treatment berpengaruh hilangnya komponen lignin dan hemiselulosa pada fiber sabut kelapa sawit dan pelepah pisang. Hasil dari pengujian FTIR menunjukkan proses treatment alkali menyebabkan lignin menjadi hilang sehingga peak pada area tersebut menjadi lebih rendah. Selanjutnya pada hasil uji tarik menunjukkan bahwa treatmen alkali menyebabkan adanya peningkatan nilai kekuatan tarik pada sampel dengan perbandingan massa resin: fiber kelapa sawit: fiber pisang sebesar 90: 2%: 8% (sampel A) dan 90: 4%: 6% (sampel B). Sedangkan Kekuatan maksimum dari komposit diperoleh pada komposit dengan kandungan fiber pisang yang tertinggi yaitu sebesar 8%.

B. KATA KUNCI: Tuliskan maksimal 5 kata kunci.

komposit fiber; Perlakuan Alkali; Serat Kelapa Sawit; fiber Pelepah Pisang

Pengisian poin C sampai dengan poin H mengikuti template berikut dan tidak dibatasi jumlah kata atau halaman namun disarankan seringkas mungkin. Dilarang menghapus/memodifikasi template ataupun menghapus penjelasan di setiap poin.

C. HASIL PELAKSANAAN PENELITIAN: Tuliskan secara ringkas hasil pelaksanaan penelitian yang telah dicapai sesuai tahun pelaksanaan penelitian. Penyajian dapat berupa data, hasil analisis, dan capaian luaran (wajib dan atau tambahan). Seluruh hasil atau capaian yang dilaporkan harus berkaitan dengan tahapan pelaksanaan penelitian sebagaimana direncanakan pada proposal. Penyajian data dapat berupa gambar, tabel, grafik, dan sejenisnya, serta analisis didukung dengan sumber pustaka primer yang relevan dan terkini.

Pengisian poin C sampai dengan poin H mengikuti template berikut dan tidak dibatasi jumlah kata atau halaman namun disarankan seringkas mungkin. Dilarang menghapus/memodifikasi template ataupun menghapus penjelasan di setiap poin.

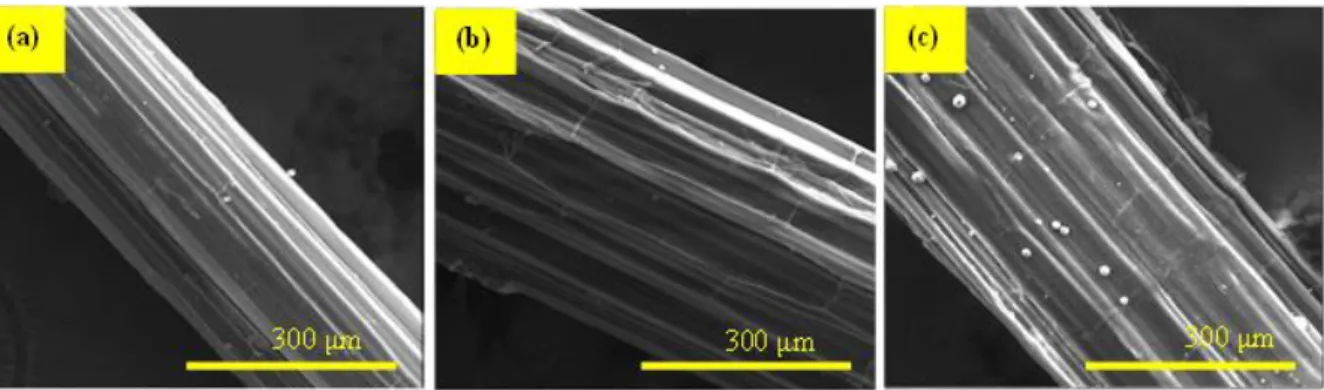

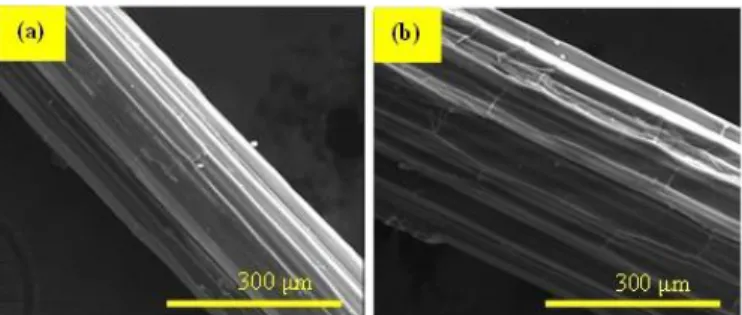

Gambar 5.1 dan Gambar 5.2 menunjukkan morfologi dari permukaan fiber sebelum dan setelah proses treatment dengan larutan NaOH. Hasil SEM secara umum menunjukkan bahwa morfologi sabut kelapa sawit berbentuk silinder yang memiliki pori-pori pada bagian permukaannya. Fiber tanpa proses treatment dengan larutan NaOH memiliki permukaan yang lebih kasar dibandingkan dengan fiber yang ditreatment dengan larutan NaOH. Selain itu, sabut kelapa sawit tanpa treatment alkali memilki lapisan permukaan yang mengandung lignin serta pengotor lain seperti lilin dan minyak [12] (Oushabi dkk., 2015). Proses removal lapisan tersebut mengarah pada meningkatnnya kestabilan ikatan antara matriks polimer dengan fiber.

Gambar 5.1. SEM sabut kelapa sawit (a) tanpa treatment (b) treatment NaOH 5% (c) treatment NaOH 10%

Gambar 5.2. SEM fiber pelepah pisang (a) tanpa treatment (b) treatment NaOH 5% (c) treatment NaOH 10%

Modifikasi permukaan secara kimia memiliki peranan yang penting dalam membersihkan permukaan dari kotoran dan serat yang tumbuh secara tidak sempurna. Beberapa penelitian

C. HASIL PELAKSANAAN PENELITIAN: Tuliskan secara ringkas hasil pelaksanaan penelitian yang telah dicapai sesuai tahun pelaksanaan penelitian. Penyajian dapat berupa data, hasil analisis, dan capaian luaran (wajib dan atau tambahan). Seluruh hasil atau capaian yang dilaporkan harus berkaitan dengan tahapan pelaksanaan penelitian sebagaimana direncanakan pada proposal. Penyajian data dapat berupa gambar, tabel, grafik, dan sejenisnya, serta analisis didukung dengan sumber pustaka primer yang relevan dan terkini.

sebelumnya telah melaporkan bahwa treatment fiber secara kimia dapat memperbaiki tingkat kekasaran permukaan serta menurunkan polaritas permukaan [13] (Bassadok dkk., 2008) Bahkan, penghilangan sebagian lapisan lignin menyebabkan pemutusan ikatan pada fibril yang mengarah pada penonjolan atau pemaparan beberapa diantaranya. Penonjolan tersebut akan menghasilkan ikatan mekanis serat sehingga dapat meningkatkan interaksi serat dengan matriks [14] (Herrera-Estarada dkk., 2008).

Proses treatment alkali menyebabkan hilangnya sebagian lapisan lignin, hemiselulosa, dan komponen lain yang larut di dalam alkali dari permukaan fiber meningkat. Hal tersebut

menyebabkan peningkatan sejumlah gugus hidroksil pada permukaan fiber untuk pembentukan ikatan kimia yang selanjutnya dapat meningkatkan ikatan antarmuka dan adhesi. Hasil SEM menunjukkan bahwa konsentrasi NaOH berpengaruh terhadap tingkat kekasaran permukaan fiber kelapa sawit yang dihasilkan. Peningkatan konsentrasi NaOH menyebabkan tingkat kekasaran permukaan semakin rendah. Alawar dkk (2009) [15] melaporkan bahwa semakin tinggi konsentrasi NaOH yang digunakan pada proses treatment fiber maka jumlah lignin, hemisulosa, serta pengotor lainnya yang dilarutkan akan semakin tinggi. Wong dkk (2010) [16] melaporkan bahwa alkalisasi memodifikasi topografi permukaan dan membuat permukaan serat terlihat lebih halus daripada permukaan yang tanpa proses treatment NaOH. Bahkan, diameter serat yang ditreatment mengalami penurunan karena hilangnya komponen lignin pada permukaan fiber.

Fiber kelapa sawit yang ditreatment menggunakan larutan NaOH 5% masih terlihat kasar sedangkan pada fiber yang ditreatment dengan larutan NaOH 10% memiliki permukaan yang bersih dan relatif halus. Hal tersebut menunjukkan bahwa pada konsentrasi NaOH 10% sebagian besar komponen pengotor seperti lignin, hemiselulosa, dan lapisan lilin (wax) telah pada permukaan sabut kelapa sawit telah dihilangkan secara sempurna tanpa merusak permukaan fiber. Namun, pada fiber pelepah pisang peningkatan konsentrasi NaOH menyebabkan proses fibrilasi akibat hilangnya sebagian binder lignin dan hemiselulosa sehingga mengarah pembentukan permukaan yang lebih kasar [17] (Mittal dan Chaudhary, 2018).

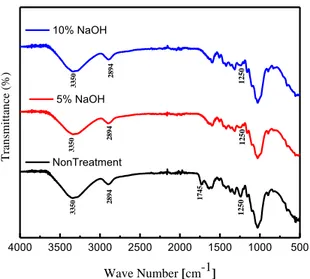

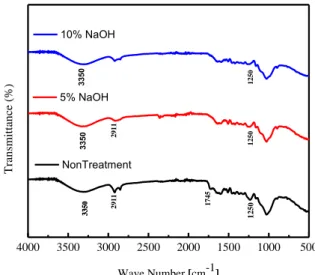

Gambar 5.3 dan 5.4 menunjukkan hasil FTIR dari sabut kelapa sawit dan pelepah pisang. Secara umum bentuk spektra dari kedua jenis fiber hamper mirip. Kedua jenis fiber tersebut terdeteksi peak pada area panjang gelombang ~3340 cm-1 yang diidentifikasi sebagai gugus O−H. Besarnya lebar dan intensitas pita serapan dari fiber sabut kelapa sawit dan pelepah pisang dipengaruhi oleh

konsentrasi larutan NaOH yang digunakan pada proses modifikasi permukaan. Peningkatan konsentrasi NaOH cenderung menyebabkan lebar dan intensitas pita serapan O−H menjadi lebih sempit dan lebih tajam. Hal tersebut dapat disebabkan semakin tinggi konsentrasi NaOH maka jumlah komponen lignin dan wax yang dihilangkan pada permukaan fiber semakin besar.

Gambar 5.3 dan 5.4 menunjukkan FTIR fiber tanpa proses treatment dengan NaOH terdeteksi peak pada area ~2911 cm-1 dan ~2894 cm-1. Kedua peak tersebut diidentifikasi sebagai pita serapan dari gugus C−H alifatik yang pada umumnya terdeteksi pada semua jenis serat alami. Besarnya peak tersebut semakin rendah akibat peningkatan konsentrasi NaOH yang mengindikasikan bahwa terjadi proses removal lapisan hemiselosa yang tinggi ketika konsentrasi NaOH pada proses treatment fiber ditingkatkan (Abdal-hay dkk., 2012) [18]. Peak yang terdeteksi pada area ~1750 cm-1 menunjukkan gugus karbonil C=O dari kedua jenis fiber tanpa proses treatment NaOH. Proses modifikasi

permukaan fiber menggunakan larutan NaOH menyebabkan hilangnya sebagian besar gugus C=O pada komponen fiber. Hilangnya gugus tersebut disebabkan hidrolisis hemiselulosa di dalam media

alkali yang ditandai dengan pemutusan ikatan C−O−C diantara dua monomer. Hal tersebut

mengindikasikan bahwa hemiselulosa mudah dihilangkan dengan alkali dibandingkan dengan lignin. Pada área 1250 cm-1 terdeteksi peak yang menunjukkan gugus −O−CH3 dari komponen lignin. Puncak tersebut terdeteksi cukup jelas pada fiber tanpa treatment. Proses treatment alkali menyebabkan lignin menjadi hilang sehingga peak pada area tersebut menjadi lebih rendah.

4000 3500 3000 2500 2000 1500 1000 500 2911 3350 1250 2911 1745 1250 1250 33503350 3350 5% NaOH NonTreatment Tran sm itt an ce (%) Wave Number [cm-1] 10% NaOH

Gambar 5.3. Spektra FTIR sabut kelapa sawit sebelum dan setelah alkalisasi

4000 3500 3000 2500 2000 1500 1000 500 2894 2894 2894 1250 1250 1250 1745 3350 3350 3350 NonTreatment 5% NaOH 10% NaOH Tran sm itt an ce (%) Wave Number [cm-1]

Gambar 5.4. Spektra FTIR sabut pelepah pisang sebelum dan setelah alkalisasi

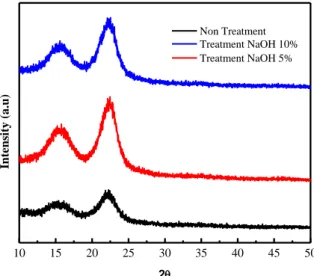

Gambar 5.5 dan 5.6 menunjukkan hasil XRD sabut kelapa sawit dan pelepah pisang sebelum dan setelah treatment menggunakan larutan NaOH. Hasil XRD dari kedua jenis fiber tersebut menunjukkan bahwa puncak difraksi yakni pada sudut 15,2o dan 22,5o. Persentase kristalinitas (CR) dan indeks kristalinitas (CI) hasil XRD kedua jenis fiber disajikan pada Tabel 1. Hasil SEM dan FTIR menunjukkan bahwa modifikasi permukaan fiber menyebabkan hilangnya komponen hemiselulosa yang bersifat amorf sehingga menyebabkan tingkat kristalinitas (CR) dan Cristalalinity index (CI) dari kedua jenis fiber yang ditreatment menggunakan NaOH lebih tinggi dibandingkan dengan

Tabel 5.1: Persentase kristalinitas dan indeks kristalinitas Fiber sebelum dan Setelah Alkalisasi Jenis Fiber CR (%) CI kelapa sawit (KS) 55,28 0,19 KS + NaOH 5% 58,97 0,30 KS + NaOH 10% 56,54 0,23 Pelepah pisang (PP) 58,08 0,28 PP + NaOH 5% 61,75 0,38 PP + NaOH 10% 59,35 0,32 15 20 25 30 35 40 45 50 2 Intensity (a.u ) Treatment NaOH 5% Treatment NaOH 10% Non-Treatment

Gambar 5.5. XRD sabut kelapa sawit sebelum dan setelah alkalisasi

10 15 20 25 30 35 40 45 50 Non Treatment Intensity (a.u ) 2 Treatment NaOH 10% Treatment NaOH 5%

Persentase dan indeks kristalinitas kedua jenis fiber yang ditreatment mencapai maksimum pada konsentrasi NaOH 5%. Wang dkk. (2019 ) [19] dalam penelitiannya melaporkan bahwa hemiselulosa, lignin, selulosa tersusun secara acak di dalam daerah yang amorf serta lapisan lilin dan pengotor mudah dihilangkan pada konsentrasi alkali yang rendah. Pada konsentrasi konsentrasi alkali yang tinggi menyebabkan bagian lignin dan hemiselulosa di daerah kristal mulai terdegradasi, membentuk celah, dan kemudian menyebabkan bundel fïber tersebar sehingga mengarah pada penurunan kristalinitas fiber.

Kekuatan maksimum dari komposit diperoleh pada komposit dengan kandungan fiber pisang yang tertinggi yaitu sebesar 8%. Proses perlakuan alkali secara langsung menyebabkan removal lapisan lignin dan hemiselulosa pada komposit sehingga menyebabkan interfacial bending dari polimer dan permukaan fiber meningkat. Hal tersebut menyebabkan peningkatan kekuatan tarik pada komposit.

D. STATUS LUARAN: Tuliskan jenis, identitas dan status ketercapaian setiap luaran wajib dan luaran tambahan (jika ada) yang dijanjikan pada tahun pelaksanaan penelitian. Jenis luaran dapat berupa publikasi, perolehan kekayaan intelektual, hasil pengujian atau luaran lainnya yang telah dijanjikan pada proposal. Uraian status luaran harus didukung dengan bukti kemajuan ketercapaian luaran sesuai dengan luaran yang dijanjikan. Lengkapi isian jenis luaran yang dijanjikan serta mengunggah bukti dokumen ketercapaian luaran wajib dan luaran tambahan melalui Simlitabmas mengikuti format sebagaimana terlihat pada bagian isian luaran

1. Jenis : artikel ilmiah

Nama Jurnal: Jurnal Research dan Technology (Terakreditasi Dikti Sinta 4) Status Submission : Accepted wiil publish in december 2019

2. jenis : conference nasional

Nama seminar prosiding : Seminar Nasional Maritim Sains dan Teknologi Terapan Status Submission : Accepted

E. PERAN MITRA: Tuliskan realisasi kerjasama dan kontribusi Mitra baik in-kind maupun in-cash (jika ada). Bukti pendukung realisasi kerjasama dan realisasi kontribusi mitra dilaporkan sesuai dengan kondisi yang sebenarnya. Bukti dokumen realisasi kerjasama dengan Mitra diunggah melalui Simlitabmas mengikuti format sebagaimana terlihat pada bagian isian mitra

……… ……… ………

……… ………

F. KENDALA PELAKSANAAN PENELITIAN: Tuliskan kesulitan atau hambatan yang dihadapi selama melakukan penelitian dan mencapai luaran yang dijanjikan, termasuk penjelasan jika pelaksanaan penelitian dan luaran penelitian tidak sesuai dengan yang direncanakan atau dijanjikan.

1. Ketersediaan bahan

G. RENCANA TINDAK LANJUT PENELITIAN: Tuliskan dan uraikan rencana tindaklanjut penelitian selanjutnya dengan melihat hasil penelitian yang telah diperoleh. Jika ada target yang belum diselesaikan pada akhir tahun pelaksanaan penelitian, pada bagian ini dapat dituliskan rencana penyelesaian target yang belum tercapai tersebut.

……… ……… ……… ……… ………

H. DAFTAR PUSTAKA: Penyusunan Daftar Pustaka berdasarkan sistem nomor sesuai dengan urutan pengutipan. Hanya pustaka yang disitasi pada laporan akhir yang dicantumkan dalam Daftar Pustaka.

Kumar, S., Deka, K., Suresh, P., 2016. Mechanical Properties of Coconut Fiber Reinforced Epoxy Polymer Composites, International Research Journal of Engineering and Technology, 3, pp. 1334-1336.

Ramachandran, M., Bansal, S., Raichurkar, P. 2016. Experimental Study of Bamboo Using Banana and Linen Fibre Reinforced Polymeric Composites, Perspectives in Science, 8, 313-316. Ho., M., Wang, H., Lee., J.-H., Ho, C., Lau, K., Leng, J., Hui, D., 2012. Critical Factors on Manufacturing Processes of Natural Fibre Composites. Composite Part B Engineering, 43, pp. 3549–3562.

Novianti, P., Setyowati, W.A.E., 2016. Pemanfaatan Lumbah Kulit Pisang Kulit Kepok Sebagai Bahan Baku Pembuatan Kertas Alami Dengan Metode Pemisahan Alkalisasi. Proseding Seminar Nasional Pendidikan Sains Universitas Sebelas Maret, Surakarta: 22 Oktober 2016, pp. 459-466

Khanam, P.N , Abdul Khalil, H.P.S., Reddy, G.R, Naidu, S.V., 2011, Tensile, Flexural and Chemical Resistance Properties of Sisal Fibre Reinforced Polymer Composites: Effect of Fibre Surface Treatment, J Poly. Environment, 19, pp. 115-119.

Iovino, R., Zullo, R., Rao, M.A., Cassar, L., Gianfreda, L., 2008, Biodegradation of Poly(Lactic acid)/Starch/Coir Bio-Composites Under Controlled Composting Conditions, Polymer Degradation and Stability, 93, pp. 147-157.

Harish, S., Michael, D.P., Bensely, A., Lal, D.M., Rajadurai, A. 2009, Mechanical property Evaluation of Natural Fiber Coir Composite, Materials Characterization, 60, pp. 44–49

Asfarizal, 2016, Karakteristik Komposit Berbasis Serat Kelapa dan Komposit Berbasis Serat Aren. Jurnal Teknik Mesin, Volume 6 Nomer 1. Institut Teknologi Padang, Padang.

Astika, I.M., Lokantara I. P., dan Karohika I.M.G., 2013, Sifat Mekanis Komposit Polyester dengan Penguat Serat sabut Kelapa. Universitas Udayana,Badung Bali.

Haryanti, A., 2014. Studi Pemanfaatan Limbah Padat Kelapa Sawit. Jurnal Konversi, 3, 2, Universitas Mulawarman, Samarinda.

Lokantara, P., 2012, Analisis Kekuatan Impact Komposit Polyester-Serat Tapis Kelapa Dengan Variasi Panjang Dan Fraksi Volume Serat Yang Diberi Perlakuan NaOH, Fakultas Teknik, Universitas Udayana, Kampus Bukit Jimbaran, Bali, Indonesia.

Oushabi, A., Sair, S., Hassani, F.O., Abboud, Y., Tanane, O., dan El Bouari, A. 2017, The effect of alkali treatment on mechanical, morphological and thermal properties of date palm fibers (DPFs): study of the interface of DPFpolyurethane composite. South African journal of chemical engineering, 23: 116–123.

Bessadok, A., Marais, S., Roudesli, S., Lixon, C., dan Metayer, M. 2008, Influence of chemical modifications on water sorption and mechanical properties of agave fibers. Composites part A, 39: 29– 45

Herrera-Estrada, L., Pillay, S., dan Vaidya, U., 2008, Banana fibre composites for automotive and transportation applications. 8th Annual Automotive Composites Conference and Exhibition (ACCE), Michigan-USA.

Alawar, A., Hamed, A.M., dan Al-Kaabi, K., (2009). Characterization of treated date palm tree fiber as composite reinforcement. Composites part B: engineering, 40(7): 601–606.

Wong, K.J., Yousif, B.F., dan Low, K.O. (2010). Effects of alkali treatment on the interfacial adhesion of bamboo fibres. Journal of materials: design and applications, 224(3): 139–148.

Mittal, M., dan Chaudhary, R. (2018). Effect of alkali treatment on the water absorption of pineapple leaf fiber. International journal of technical innovation in modern engineering & science, 4(12): 300– 305.

Abdal-hay, A., Suardana, N.P.G., Jung, D.Y., Choi1, K.S., dan Lim, J.K. (2012). Effect of diameters and alkali treatment on the tensile properties of date palm fiber reinforced epoxy composites.

International journal of precision engineering and manufacturing, 13(7): 1199–1206

Wang, X., Chang, L., Shi, X., dan Wang, L., 2019, Effect of hot-alkali treatment on the structure composition of jute fabrics and mechanical properties of laminated composites. Materials, 12(9): 1386–1398. Wong, K.J., Yousif, B.F., dan Low, K.O.

Dokumen pendukung luaran Wajib #1

Luaran dijanjikan: Publikasi Ilmiah Jurnal Nasional Tidak Terakreditasi

Target:

accepted/published

Dicapai:

Accepted

Dokumen wajib diunggah:

1. Naskah artikel

2. Surat keterangan accepted dari editor

Dokumen sudah diunggah:

1. Naskah artikel

2. Surat keterangan accepted dari editor

Dokumen belum diunggah:

-

Nama jurnal: Journal of Research and Technology

Peran penulis: co-author | EISSN: E-ISSN: 2477-6165

Nama Lembaga Pengindek: Sinta atau DOAJ

URL jurnal: http://journal.unusida.ac.id

Judul artikel: PENGARUH TREATMENT ALKALI TERHADAP KARAKTERISTIK FIBER

SABUT KELAPA SAWIT DAN PELEPAH PISANG SEBAGAI BAHAN KOMPOSIT

POLIMER

Journal of Research and Technology, Vol. 5 No. 1 Juni 2019 P-ISSN: 2460 – 5972 E-ISSN: 2477 – 6165

yy

PENGARUH

TREATMENT

ALKALI TERHADAP KARAKTERISTIK

FIBER SABUT KELAPA SAWIT DAN PELEPAH PISANG SEBAGAI

BAHAN KOMPOSIT POLIMER

Adhi Setiawan 1*, Vivin Setiani 1, Fitri Hardiyanti 2, Devina Puspitasari 3

Program Studi Teknik Pengolahan Limbah, Jurusan Teknik Permesinan Kapal1*

Program Studi Teknik Perancangan dan Konstruksi Kapal, Jurusan Teknik Bangunan Kapal 2

Program Studi Teknik Pengelasan, Jurusan Teknik Bangunan Kapal 3

Politeknik Perkapalan Negeri Surabaya (PPNS) Jl. Teknik Kimia Kampus ITS Sukolilo 60111-Indonesia

Telp./Fax. (031) 5947186 / (031)5942887 *E-mail: adhistw23@gmail.com

Abstract

The use of synthetic fibers in the fabrication of polymer composite materials has a negative impact on the environment. Natural fibers such as palm oil waste and banana pseudostem can be an alternative material for synthetic fibers because they are more economical, high specific strength, and environmentally friendly. The alkali treatment needs to be carried out on fibers for removal of lignin, hemicellulose, and impurity so that they can improve interfacial bonding between the fiber and the polymer matrix. The alkali treatment was carried out through fiber immersion in conditions without NaOH, 5% wt NaOH solution, and 10% wt for 24 hours. Fiber before and after alkalization were analyzed using Scanning Electron Microscope (SEM), X-Ray Difraction (XRD), Fourier Transform Infrared (FTIR), and Thermogravimetric Analysis (TGA) methods. The results showed that alkali treatment was effective in removing the components of lignin, hemicellulose, and impurities in fiber. The result of the SEM was showed that the treated fiber surface has a cleaner surface than treatment without fiber. The alkali treatment process can improve the crystallinity and crystallinity index of the fiber due to amorphous component removal of lignin and hemicellulose. The TGA showed that palm oil fiber with an alkali treatment process has better thermal resistance compared to fiber without treatment. .

Keywords:Alkali Treatment, Palm Oil fiber, Banana Psedostem Fiber, Composites.

Abstrak

Penggunaan serat sintetis pada fabrikasi material komposit polimer membawa dampak negatif bagi lingkungan. Serat alami seperti halnya limbah sabut kelapa sawit serta pelepah pisang dapat menjadi material alternative pengganti serat sintetis karena lebih ekonomis, kekuatan spesifik yang tinggi, dan serta ramah lingkungan. Proses alkali treatment perlu dilakukan pada fiber untuk menghilangkan kandungan lignin, hemiselulosa, dan pengotor sehingga dapat memperbaiki interfacial bonding antara fiber dengan matriks polimer. Proses alkali treatment dilakukan melalui perendaman fiber dilakukan pada kondisi tanpa NaOH, larutan NaOH 5% wt, dan 10% wt selama 24 jam. Fiber sebelum dan setelah alkalisasi dianalisis menggunakan metode Scanning Electron Microscope (SEM), X-Ray Difraction (XRD), Fourier Transform Infrared (FTIR), dan Thermogravimetric Analysis (TGA). Hasil penelitian menunjukkan bahwa treatment alkali efektif dalam meremoval komponen lignin, hemiselulosa, serta pengotor di dalam fiber. Hasil SEM menunjukkan bahwa permukaan fiber yang ditreatment memiliki permukaan yang lebih bersih dibandingkan fiber tanpa treatment. Proses alkali treatment dapat meningkatkan kristalinitas dan indeks kristalinitas fiber karena dapat meremoval komponen amorf berupa lignin dan hemiselulosa. Hasil TGA menunjukkan bahwa sabut kelapa sawit yang

Journal of Research and Technology, Vol. 5 No. 1 Juni 2019 P-ISSN: 2460 – 5972 E-ISSN: 2477 – 6165

yy

dengan proses alkali treatment memilki ketahanan termal yang lebih baik dibandingkan dengan fiber tanpa treatment.

Kata Kunci: Treatment Alkali, Fiber Kelapa Sawit, Fiber Pelepah Pisang, Komposit.

1. PENDAHULUAN

Kombinasi serat alami di dalam matriks polimer telah menjadi topik penelitian yang menarik bagi peneliti selama beberapa dekade terakhir. Penggunaan serat selulosa dapat menjadi alternatif pengganti serat sintetis misalnya serat kaca sebagai penguat material komposit dengan matriks polimer (Sood dkk., 2018). Serat alami bersifat lebih ramah lingkungan serta bersifat spesifik sehingga menarik minat bagi peneliti terhadap penggunaan pengembagan komposit berbasis serat alami. Selain itu, beberapa alasan yang penggunaan serat alami sebagai bahan komposit antara lain biaya produksi dan konsumsi energi yang rendah, jumlah serat melimpah, biodegradable, kepadatan rendah, serta kekuatan spesifik yang tinggi (Suppakarn dan Jarukumjorn, 2009). Beberapa jenis serat alam antara lain serat bambu, kayu, sisal, rami, dan okra dapat digunakan sebagai penguat pada komposit dengan matriks polimer (Scalici dkk., 2016). Penggunaan serat alam seringkali digunakan di bidang industri otomotif sebagai bahan pengganti serat karbon dan gelas yang dapat memperkuat struktur komposit polimer (Yan dkk., 2014).

Sifat fisik dan mekanik dari komposit polimer yang diperkuat serat alam tergantung dari jenis matriks polimer, kandungan, sifat filler, serta interaksi antara filler dengan matriks. Pada umumnya material serat alam bersifat hidrofilik sedangkan matriks bersifat hidrofobik sehingga menyebabkan

incompability yang mengarah pada daya adhesi yang lemah antara filler dan matriks sehingga menyebabkan penurunan sifat mekanik komposit (Siddika dkk., 2014). Serat alam dalam penggunaannya sebagai komposit seringkali bersifat tidak stabil terhadap kenaikan suhu. Kemampuan serat alam dalam menyerap air menyebabkan keterbatasan penggunaan serat alam di dalam aplikasi lingkungan yang lembap. Hal tersebut menyebabkan munculnya ketidakstabilan pada dimensi komposit fiber. Kandungan gugus hidroksi yang relatif tinggi di dalam struktur molekul serat alam menyebabkan sifat afinitas

yang tinggi terhadap kelembapan sehingga mengarah pada pembentukan sifat hidrofilik (Faruk dkk., 2012)

Pada umumnya semua serat alam bersifat hidrofilik dengan kandungan air mencapai 8−13% karena mengandung selulosa di dalam struktur selnya. Selain itu, serat alam memiliki kandungan zat alami lain yang dinamakan dengan lignin. Kandungan lignin di dalam serat tanaman dapat mempengaruhi struktur, sifat, dan morfologi. Karakteristik lain dari serat tumbuhan yaitu berupa derajat polimerisasi. Beberapa jenis serat kulit batang seperti rami dan kenaf memiliki derajat polimerisasi tertinggi yakni sebesar 1000 (Narayanan dan Elayaperumal, 2010).

Beberapa metode modifikasi permukaan serat alam diantaranya metode fisika, kimia, dan biologi telah dilakukan dengan tujuan untuk mengurangi sifat penyerapan air serta meningkatkan adhesi serat terhadap matriks polimer (Cruz dan Fanguerio, 2016). Metode treatment secara fisika menggunakan plasma telah berhasil digunakan untuk memodifikasi permukaan berbagai serat alam. Bahkan hasil penelitian menunjukkan bahwa metode plasma dapat meningkatkan kekuatan mekanik serat alam secara signifikan (Oliveira dkk., 2012). Namun, penggunaan metode plasma memiliki kelemahan yaitu biaya proses yang mahal serta membutuhkan energi yang tinggi. Proses modifikasi permukaan fiber dapat dilakukan secara biologi menggunakan fermentasi bakteri selulosa untuk menguraikan deposit selulosa nanofibril pada permukaan serat alam. Deposisi 5−6% bakteri selulosa pada permukaan fiber alam menghasilkan peningkatan ikatan antarmuka dengan matriks polimer. Namun, pada proses biologi memerlukan waktu yang relatif lama serta pertumbuhan mikroba dipengaruhi oleh kondisi lingkungan (Pommet dkk., 2008).

Penggunaan bahan kimia seperti alkali, peroxide, dan permanganat memiliki kelebihan yaitu harganya relatif murah, meningkatkan sifat mekanik serat alam secara signifikan dengan memodifikasi struktur kristal serat, meningkatkan kekasaran permukaan, serta

Journal of Research and Technology, Vol. 5 No. 1 Juni 2019 P-ISSN: 2460 – 5972 E-ISSN: 2477 – 6165

yy dapat menghilangkan komponen lemah seperti

hemiselulosa dan lignin di dalam serat. Hal memungkinkan terbentuknya ikatan yang lebih kuat antara komponen serat dengan matriks polimer (Sood dkk., 2018). Oleh karena itu, untuk memperoleh kekuatan fleksural yang tinggi diperlukan ikatan antarmuka antara bagian serat dengan bagian matriks. Berbagai perlakuan kimia yang telah digunakan beberapa dekade terakhir dan pengaruhnya terhadap sifat komposit telah dipelajari dapat meningkatkan komposit polimer yang diperkuat dengan matriks serat alam. Caldas dkk., (2016) mempelajari pengaruh perlakuan kimia menggunakan natrium karbonat 10% wt terhadap sifat mekanik dari serat batang semu pisang. Hasil penelitiannya menunjukkan bahwa penggunaan natrium karbonat dapat meremoval lapisan lignin, hemiselulosa, serta meningkatkan kekuatan tarik komposit. Wang dkk. (2019) mempelajari pengaruh perlakuan larutan NaOH panas terhadap struktur dan komposisi dari serat jute. Treatment alkali menyebabkan peningkatan indeks kristalinitas dan ukuran kristal dari serat jute. Bahkan, Perlakuan alkali menyebabkan peningkatan kekuatan tarik komposit. Jordan dan Chester (2017) pada penelitiannya menggunakan senyawa peroksida dan permanganat dalam

treatment serat pisang sebagai bahan pengisi komposit LDPE. Penelitian ini mempelajari tentang pengaruh treatment larutan NaOH terhadap karakteristik fiber sabut kelapa sawit serta sabut pelepah pisang sebagai bahan baku penguat komposit polimer. Hasil fiber tanpa sebelum dan setelah treatment alkali selanjutnya dianalisis menggunakan Scanning Electron Microscope (SEM) untuk menganalisis morfologi permukaan sedangkan strukur kimia fiber dianalisis menggunakan

Fourier Transform Infra Red (FTIR).

2. METODE PENELITIAN 2.1 Preparasi Fiber

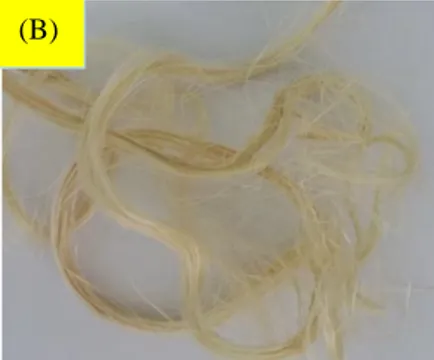

Fiber yang digunakan pada penelitian yakni sabut kelapa sawit yang dihasilkan dari limbah industri minyak goreng dan pelepah pisang batu (klutuk) sebagaimana ditunjukkan pada Gambar 1. Sabut buah kelapa sawit dan sabut pelepah pisang selanjutnya dicuci dan dibilas menggunakan aquades untuk menghilangkan kotoran yang menempel pada permukaan sabut. Sabut selanjutnya dikeringkan ke dalam oven dengan suhu 60 oC

selama 24 jam.

Gambar 1. Sabut kelapa sawit (A) dan pelepah pisang (B)

Sabut kelapa sawit dan pisang yang telah kering masing-masing selanjutnya direndam di dalam larutan NaOH (Merck) pada konsentrasi variasi tanpa NaOH, larutan NaOH 5% wt, dan NaOH 10% wt. Proses perendaman dilakukan selama 24 jam dengan massa sabut 100 g/L larutan NaOH. Sabut selanjutnya dipisahkan dari larutan dan dibilas menggunakan aquadest untuk menghilangkan sisa basa. Sabut tersebut selanjutnya dikeringkan di dalam oven pada suhu 60oC selama 24 jam.

2.2 Karakterisasi Fiber

Morfologi permukaan sabut kelapa sawit dan sabut pelepah piasang selanjutnya sebelum dan setelah ditreatment menggunakan larutan NaOH selanjutnya dianalisis menggunakan

Scanning Electron Microscope (SEM) Inspect S50 yang dioperasikan pada 20 KV. Analisis kristalinitas sabut kelapa sawit menggunakan X-Ray Diffraction (XRD) X’Pert RINT 2200 V Philiph CuKα (λ=1,5418 Å). Analisis kristalinitas fiber menggunakan XRD yang dilakukan pada interval sudut 15o-50o. Indeks

kristalinitas (IC) dan persentase kristalitas (%CR) dan dihitung berdasarkan persamaaan (1) dan persamaan (2) berikut:

002 am 002 I I I IC (1) (A) (B)

Journal of Research and Technology, Vol. 5 No. 1 Juni 2019 P-ISSN: 2460 – 5972 E-ISSN: 2477 – 6165 yy 100 x I I I (%) CR am 002 002 (2) Dimana I002 merupakan intensitas maksimum

pada refleksi kisi 002 dari kristalografi selulosa pada 2θ= 22,5o dan I

am merupakan intensitas

pada bagian amorf pada 2θ= 15,2o.

Struktur kimia sabut sabut kelapa sawit dan sabut pelepah pisang menggunakan metode

Fourier Transform Infrared (FTIR) Thermo Scientific Nicolet iS10 pada panjang gelombang 4000–400 cm-1.

2.3 Pengujian Sifat Termal Fiber

karakteristik termal dari fiber sebelum dan setelah mengalami proses alkalisasi dengan larutan NaOH dianalisis menggunakan metode DTA (Linseis STA PT-1000). analisis TG-DTA (Thermogravimetry and Differential Thermal Analysis) dapat mencatat perubahan massa dan panas material secara simultan selama proses pemanasan sehingga dapat diketahui temperatur dekomposisi material tersebut. laju pemanasan pada analisis TG-DTA sebesar 10oC/menit dengan massa fiber

sebanyak 9 mg. Analisis TG-DTA dilakukan pada interval temperatur 25-600oC dengan

atmosfer udara pada laju alir 50 ml/min serta menggunakan pan platina sebagai tempat sampelnya.

3. DISKUSI

Gambar 2 dan Gambar 3 menunjukkan morfologi dari permukaan fiber sebelum dan setelah proses treatment dengan larutan NaOH. Hasil SEM secara umum menunjukkan bahwa morfologi sabut kelapa sawit berbentuk silinder yang memiliki pori-pori pada bagian permukaannya. Fiber tanpa proses treatment dengan larutan NaOH memiliki permukaan yang lebih kasar dibandingkan dengan fiber yang ditreatment dengan larutan NaOH. Selain itu, sabut kelapa sawit tanpa treatment alkali memilki lapisan permukaan yang mengandung lignin serta pengotor lain seperti lilin dan minyak (Oushabi dkk., 2015). Proses removal lapisan tersebut mengarah pada meningkatnnya kestabilan ikatan antara matriks polimer dengan fiber.

Modifikasi permukaan secara kimia memiliki peranan yang penting dalam membersihkan permukaan dari kotoran dan serat yang tumbuh secara tidak sempurna. Beberapa penelitian sebelumnya telah melaporkan bahwa treatment fiber secara kimia

dapat memperbaiki tingkat kekasaran permukaan serta menurunkan polaritas permukaan (Bassadok dkk., 2008; Singh dan Mohanty, 2007) Bahkan, penghilangan sebagian lapisan lignin menyebabkan pemutusan ikatan pada fibril yang mengarah pada penonjolan atau pemaparan beberapa diantaranya. Penonjolan tersebut akan menghasilkan ikatan mekanis serat sehingga dapat meningkatkan interaksi serat dengan matriks (Herrera-Estarada dkk., 2008).

Proses treatment alkali menyebabkan hilangnya sebagian lapisan lignin, hemiselulosa, dan komponen lain yang larut di dalam alkali dari permukaan fiber meningkat. Hal tersebut menyebabkan peningkatan sejumlah gugus hidroksil pada permukaan fiber untuk pembentukan ikatan kimia yang selanjutnya dapat meningkatkan ikatan antarmuka dan adhesi (Siddika dkk., 2014).

Hasil SEM menunjukkan bahwa konsentrasi NaOH berpengaruh terhadap tingkat kekasaran permukaan fiber kelapa sawit yang dihasilkan. Peningkatan konsentrasi NaOH menyebabkan tingkat kekasaran permukaan semakin rendah. Alawar dkk (2009) melaporkan bahwa semakin tinggi konsentrasi NaOH yang digunakan pada proses treatment fiber maka jumlah lignin, hemisulosa, serta pengotor lainnya yang dilarutkan akan semakin tinggi. Wong dkk (2010) melaporkan bahwa alkalisasi memodifikasi topografi permukaan dan membuat permukaan serat terlihat lebih halus daripada permukaan yang tanpa proses treatment NaOH. Bahkan, diameter serat yang ditreatment mengalami penurunan karena hilangnya komponen lignin pada permukaan fiber.

Fiber kelapa sawit yang ditreatment

menggunakan larutan NaOH 5% masih terlihat kasar sedangkan pada fiber yang ditreatment

dengan larutan NaOH 10% memiliki permukaan yang bersih dan relatif halus. Hal tersebut menunjukkan bahwa pada konsentrasi NaOH 10% sebagian besar komponen pengotor seperti lignin, hemiselulosa, dan lapisan lilin (wax) telah pada permukaan sabut kelapa sawit telah dihilangkan secara sempurna tanpa merusak permukaan fiber. Namun, pada fiber pelepah pisang peningkatan konsentrasi NaOH menyebabkan proses fibrilasi akibat hilangnya sebagian binder lignin dan hemiselulosa sehingga mengarah pembentukan permukaan yang lebih kasar (Mittal dan Chaudhary, 2018).

Journal of Research and Technology, Vol. 5 No. 1 Juni 2019 P-ISSN: 2460 – 5972 E-ISSN: 2477 – 6165

yy Pengaruh modifikasi permukaan pada fiber

lignoselulosa menggunakan larutan NaOH dipelajari lebih lanjut dengan analisis FTIR. Gambar 4 dan 5 menunjukkan hasil FTIR dari sabut kelapa sawit dan pelepah pisang. Secara umum bentuk spektra dari kedua jenis fiber hamper mirip. Kedua jenis fiber tersebut terdeteksi peak pada area panjang gelombang ~3340 cm-1 yang diidentifikasi sebagai gugus

O−H. Besarnya lebar dan intensitas pita serapan dari fiber sabut kelapa sawit dan pelepah pisang dipengaruhi oleh konsentrasi larutan NaOH yang digunakan pada proses modifikasi permukaan. Peningkatan konsentrasi NaOH cenderung menyebabkan lebar dan intensitas pita serapan O−H menjadi lebih sempit dan lebih tajam. Hal tersebut dapat disebabkan semakin tinggi konsentrasi NaOH maka jumlah komponen lignin dan wax yang dihilangkan pada permukaan fiber semakin besar (Oushabi dkk., 2015).

Gambar 4 dan 5 menunjukkan FTIR fiber tanpa proses treatment dengan NaOH terdeteksi peak pada area ~2911 cm-1 dan

~2894 cm-1. Kedua peak tersebut diidentifikasi

sebagai pita serapan dari gugus C−H alifatik

yang pada umumnya terdeteksi pada semua jenis serat alami.

Besarnya peak tersebut semakin rendah akibat peningkatan konsentrasi NaOH yang mengindikasikan bahwa terjadi proses removal lapisan hemiselosa yang tinggi ketika konsentrasi NaOH pada proses treatment fiber ditingkatkan (Abdal-hay dkk., 2012). Peak yang terdeteksi pada area ~1750 cm-1 menunjukkan

gugus karbonil C=O dari kedua jenis fiber tanpa proses treatment NaOH. Proses modifikasi permukaan fiber menggunakan larutan NaOH menyebabkan hilangnya sebagian besar gugus C=O pada komponen fiber. Hilangnya gugus tersebut disebabkan hidrolisis hemiselulosa di dalam media alkali yang ditandai dengan pemutusan ikatan C−O−C diantara dua monomer (Alawar dkk., 2009). Hal tersebut mengindikasikan bahwa hemiselulosa mudah dihilangkan dengan alkali dibandingkan dengan lignin.

Pada área 1250 cm-1 terdeteksi peak

yang menunjukkan gugus −O−CH3 dari

komponen lignin. Puncak tersebut terdeteksi cukup jelas pada fiber tanpa treatment. Proses

treatment alkali menyebabkan lignin menjadi hilang sehingga peak pada area tersebut menjadi lebih rendah.

Gambar 2. SEM sabut kelapa sawit (a) tanpa treatment (b) treatment NaOH 5% (c) treatment

NaOH 10%

Gambar 3. SEM fiber pelepah pisang (a) tanpa treatment (b) treatment NaOH 5% (c) treatment

Journal of Research and Technology, Vol. 5 No. 1 Juni 2019 P-ISSN: 2460 – 5972 E-ISSN: 2477 – 6165 yy 4000 3500 3000 2500 2000 1500 1000 500 2911 3350 1250 2911 1745 1250 1250 33503350 3350 5% NaOH NonTreatment Tran sm itt an ce (%) Wave Number [cm-1] 10% NaOH

Gambar 4. Spektra FTIR sabut kelapa sawit

sebelum dan setelah alkalisasi

4000 3500 3000 2500 2000 1500 1000 500 2894 2894 2894 1250 1250 1250 1745 3350 3350 3350 NonTreatment 5% NaOH 10% NaOH Tran sm itt an ce (%) Wave Number [cm-1]

Gambar 5. Spektra FTIR sabut pelepah pisang

sebelum dan setelah alkalisasi

Gambar 6 dan 7 menunjukkan hasil XRD sabut kelapa sawit dan pelepah pisang sebelum dan setelah treatment menggunakan larutan NaOH. Hasil XRD dari kedua jenis fiber tersebut menunjukkan bahwa puncak difraksi yakni pada sudut 15,2o dan 22,5o.

Persentase kristalinitas (CR) dan indeks kristalinitas (CI) hasil XRD kedua jenis fiber disajikan pada Tabel 1. Hasil SEM dan FTIR menunjukkan bahwa modifikasi permukaan fiber menyebabkan hilangnya komponen hemiselulosa yang bersifat amorf sehingga menyebabkan tingkat kristalinitas (CR) dan

Cristalalinity index (CI) dari kedua jenis fiber yang ditreatment menggunakan NaOH lebih tinggi dibandingkan dengan kristalinitas fiber tanpa proses treatment.

15 20 25 30 35 40 45 50 2 Intensity (a.u ) Treatment NaOH 5% Treatment NaOH 10% Non-Treatment

Gambar 6. XRD sabut kelapa sawit sebelum

dan setelah alkalisasi

10 15 20 25 30 35 40 45 50 Non Treatment Intensity (a.u ) 2 Treatment NaOH 10% Treatment NaOH 5%

Gambar 7. XRD fiber pelepah pisang sebelum

dan setelah alkalisasi

Persentase dan indeks kristalinitas kedua jenis fiber yang ditreatment mencapai maksimum pada konsentrasi NaOH 5%. Wang dkk. (2019 ) dalam penelitiannya melaporkan bahwa hemiselulosa, lignin, selulosa tersusun secara acak di dalam daerah yang amorf serta lapisan lilin dan pengotor mudah dihilangkan pada konsentrasi alkali yang rendah. Pada konsentrasi konsentrasi alkali yang tinggi menyebabkan bagian lignin dan hemiselulosa di daerah kristal mulai terdegradasi, membentuk celah, dan kemudian menyebabkan bundel fïber tersebar sehingga mengarah pada penurunan kristalinitas fiber.

Proses treatment dengan menggunakan larutan alkali tidak hanya mengubah komposisi kimia dari fiber namun juga menyebabkan

Journal of Research and Technology, Vol. 5 No. 1 Juni 2019 P-ISSN: 2460 – 5972 E-ISSN: 2477 – 6165

yy perubahan struktur kristal selulosa I ke selulosa

II (Zafeiropoulos dkk., 2003). Abdal-hay dkk. (2012) dalam penelitiannya melaporkan analisis XRD dari fiber pohon kurma yang telah ditreatment menggunakan larutan NaOH 6% menunjukkan terjadinya peningkatan kristalinitas fiber sebesar 18,6% dibandingkan sebelum proses treatment. Hasil penelitian tersebut melaporkan bahwa indeks kristalinitas yang tinggi cenderung menghasilkan sifat fiber yang kaku dan peningkatan kekuatan tarik fiber.

Tabel 1: Persentase kristalinitas dan indeks

kristalinitas Fiber sebelum dan Setelah Alkalisasi Jenis Fiber CR (%) CI kelapa sawit (KS) 55,28 0,19 KS + NaOH 5% 58,97 0,30 KS + NaOH 10% 56,54 0,23 Pelepah pisang (PP) 58,08 0,28 PP + NaOH 5% 61,75 0,38 PP + NaOH 10% 59,35 0,32

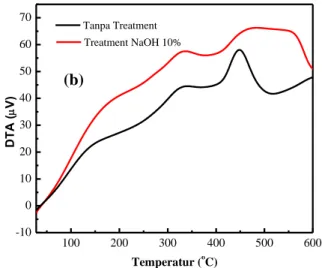

Gambar 8 menunjukkan hasil análisis Termogravimetri dari sabut kelapa sawit tanpa alkali treatment dan dengan alkalisasi treatment. Pada suhu 50oC-100oC menunjukkan penurunan

massa sebesar 5,5% pada kedua kondisi fiber tersebut disebabkan oleh hilangnya kandungan air dan komponen yang bersifat volátil (Oushabi dkk., 2015). 100 200 300 400 500 600 0 10 20 30 40 50 60 70 80 90 100 % Mas sa Temperatur (oC) Tanpa Treatment Treatment NaOH 10% 100 200 300 400 500 600 -10 0 10 20 30 40 50 60 70 Tanpa Treatment Treatment NaOH 10% D TA ( V ) Temperatur (oC)

Gambar 8. TG (a) dan DTA (b) Fiber kelapa sawit sebelum dan setelah alkalisasi.

Hasil TG-DTA pada gambar 6 menunjukkan bahwa pada temperatur 125o

C-225oC terjadi penurunan massa sebesar 18,87%

pada fiber tanpa proses alkalisasi dan sebesar 17,44% pada fiber dengan s alkalisasi yang disebabkan dekomposisi hemiselulosa. Dekomposisi hemiselulosa tersebut dapat dideteksi dari DTA yang menunjukkan munculnya puncak yang rendah pada suhu sekitar 170 oC. Pada temperatur 250oC-350oC

terjadi penurunan massa fiber kelapa sawit tanpa alkalisasi dan dengan alkalisasi NaOH 10% masing-masing sebesar 47,81% dan 44,87%. Hal tersebut disebabkan adanya proses dekomposisi selulosa yang terkandung di dalam sabut kelapa sawit. Puncak dekomposisi selulosa tersebut terdeteksi pada grafik DTA pada suhu sekitar 332oC (Monteiro dkk., 2012).

Pada suhu 425oC-475oC menunjukkan

karakteristik dari dekomposisi lignin. Pada fiber yang tanpa proses alkalisasi menunjukkan puncak dekomposisi memiliki intensitas yang tinggi pada suhu 450oC dibandingkan fiber

dengan alkalisasi. Hal ini menunjukkan bahwa proses alkalisasi dengan NaOH menyebabkan hilangnya komponen lignin dari fiber. Persentase massa akhir yang tersisa pada fiber setelah pemanasan sampai dengan suhu 600oC

yakni sebesar 1,6% pada fiber tanpa treatment dan sebesar 11,80% untuk fiber dengan treatment. Hasil TG-DTA tersebut dapat menunjukkan bahwa fiber sabut kelapa sawit dengan proses alkalisasi NaOH menunjukkan ketahanan terhadap panas yang relatif tinggi dibandingkan fiber tanpa alkalisasi.

(a)

Journal of Research and Technology, Vol. 5 No. 1 Juni 2019 P-ISSN: 2460 – 5972 E-ISSN: 2477 – 6165

yy

`4. KESIMPULAN

Proses alkali treatment menggunakan larutan NaOH terhadap fiber sabut kelapa sawit dan pelepah pisang menyebabkan hilangnya komponen lignin dan hemiselulosa. Treatment dengan larutan NaOH 10% menghasilkan morfologi permukaan fiber yang lebih halus dan lebih bersih dibandingkan dengan fiber tanpa treatment. Proses removal lignin dan hemiselulosa melalui proses alkalisasi kedua jenis fiber terdeteksi melalui pengujian FTIR dan menghasilkan peningkatan kristalinitas fiber yang telah terdeteksi melalui analisis XRD. Namun, pada konsentrasi alkalisasi NaOH 10% persentase dan indeks kristalinitas kedua jenis fiber tersebut mengalami sedikit penurunan. Hasil pengujian TG-DTA menunjukkan bahwa sabut kelapa sawit yang ditreatment dengan larutan NaOH memiliki ketahanan panas yang lebih baik dibandingkan dengan sabut kelapa sawit tanpa treatment. Hal tersebut disebabkan removal lapisan pengotor, hemiselulosa, dan komponen lignin setelah proses alkalisasi.

DAFTAR PUSTAKA

Abdal-hay, A., Suardana, N.P.G., Jung, D.Y., Choi1, K.S., dan Lim, J.K. (2012). Effect of diameters and alkali treatment on the tensile properties of date palm fiber reinforced epoxy composites.

International journal of precision engineering and manufacturing, 13(7): 1199–1206.

Alawar, A., Hamed, A.M., dan Al-Kaabi, K., (2009). Characterization of treated date palm tree fiber as composite reinforcement. Composites part B: engineering, 40(7): 601–606.

Bessadok, A., Marais, S., Roudesli, S., Lixon, C., dan Metayer, M. (2008). Influence of chemical modifications on water sorption and mechanical properties of agave fibers. Composites part A, 39: 29– 45.

Caldas, A., dos Santos, J.C., Panzera, T. H., dan Strecker, K. (2016). Mechanical properties of epoxy banana fibre composite trated with sodium carbonate.

Brazilian Conference on Composite Materials, Gramado-Brazil.

Cruz, J., dan Fangueiro, R. (2016). Surface modification of natural fibers: a review.Procedia engineering, 155(2016): 285–288.

Faruk, O., Bledzki, A.K., Fink, H.P., dan Sain, M. (2012) Biocomposites reinforced with natural fibers: 2000-2010. Progress in polymer science, 37: 1552–1596.

Herrera-Estrada, L., Pillay, S., dan Vaidya, U., (2008). Banana fibre composites for automotive and transportation applications. 8th Annual Automotive Composites Conference and Exhibition

(ACCE), Michigan-USA.

Jordan, W., dan Chester, P. (2017). Improving the properties of banana fiber reinforced polymeric composites by treating the fibers. Procedia engineering, 200: 283– 289.

Mittal, M., dan Chaudhary, R. (2018). Effect of alkali treatment on the water absorption of pineapple leaf fiber. International journal of technical innovation in modern engineering & science, 4(12): 300–305. Monteiro, S., Calado, V., Rodriguez, R.J.S,

Margem, F. M. (2012).

Thermogravimetric behavior of natural fibers reinforced polymer composites-An overview. Materials science and engineering A, 557(2012): 17–28. Narayanan, V. dan Elayaperumal, A. (2010).

Banana Fiber Reinforced Polymer Composites- A Review. Journal of reinforced plastics and composites, 29: 2987–2396.

Oliveira, F., Erkens, L., Fangueiro, R., dan Souto, A. (2012). Surface modification of banana fibers by DBD plasma treatment.

Plasma chemistry and plasma processing, 32(2): 259–273.

Oushabi, A., Sair, S., Hassani, F.O., Abboud, Y., Tanane, O., dan El Bouari, A. (2017). The effect of alkali treatment on mechanical, morphological and thermal properties of date palm fibers (DPFs): study of the interface of DPF-polyurethane composite. South African

journal of chemical engineering, 23: 116–123.

Pommet, M., Juntaro, J., Heng, J.Y., Mantalaris, A., Lee, A.F., Wilson, K., Kalinka, G., dan Shaffer, M.S. (2008). Surface modification of natural fibers using bacteria: depositing bacterial cellulose onto natural fibers to create

Journal of Research and Technology, Vol. 5 No. 1 Juni 2019 P-ISSN: 2460 – 5972 E-ISSN: 2477 – 6165

yy hierarchical fiber reinforced

nanocomposites. Biomacromolecules,

9(6): 1643–1651.

Scalici, T., Fiore, V., dan Valenza, A. (2016). Effect of plasma treatment on the properties of Arundo Donax L. leaf fibres and its bio-based epoxy composites: A preliminary study. Composites part B: engineering, 94: 167–175.

Siddika, S., Mansura, F., Hasan, M., dan Hassan, A. (2014). Effect of reinforcement and chemical treatment of fiber on the properties of jute-coir fiber reinforced hybrid polypropylene composites. Fibers and polymers, 15(5): 1023–1028.

Singh, S. dan Mohanty, A.K. (2007). Wood fiber reinforced bacterial bioplastic composites: fabrication and performance evaluation. Composites science and technology, 67: 1753–1763. Sood, M., Deepak, D., dan Gupta, V.K. (2018).

Tensile properties of sisal fiber/recycled polyethylene (high density) composite: Effect of fiber chemical treatment.

Materials today, 5(2): 5673–5678.

Suppakarn, N., dan Jarukumjorn, K. (2009).

Mechanical properties and flammability of sisal/PP composites: Effect of flame retardant type and content. Composites part B: engineering, 40(7): 613–618. Wang, X., Chang, L., Shi, X., dan Wang, L.

(2019). Effect of hot-alkali treatment on the structure composition of jute fabrics and mechanical properties of laminated composites. Materials, 12(9): 1386–1398. Wong, K.J., Yousif, B.F., dan Low, K.O. (2010). Effects of alkali treatment on the interfacial adhesion of bamboo fibres.

Journal of materials: design and applications, 224(3): 139–148.

Yan, L., Chouw, N., dan Jayaraman, K. (2014). Flax fibre and its composites-A review.

Composites part B: engineering, 56: 296–317.

Zafeiropoulos, N.E., Vickers, P.E., Baillie, C.A., dan Watts, J.F. (2003). An experimental investigation of modified and unmodified flax fibres with XPS, ToF-SIMS and ATR-FTIR. Journal of materials science, 38(19): 3903–3914.

Journal of Research and Technology, Vol. 5 No. 1 Juni 2019 P-ISSN: 2460 – 5972 E-ISSN: 2477 – 6165

yy LOA JURNAL

Dokumen pendukung luaran Tambahan #1

Luaran dijanjikan: Prosiding dalam pertemuan ilmiah Nasional

Target:

sudah terbit/sudah dilaksanakan

Dicapai:

Accepted

Dokumen wajib diunggah:

1. Naskah artikel

2. Surat keterangan accepted dari editor

Dokumen sudah diunggah:

1. Naskah artikel

2. Surat keterangan accepted dari editor

Dokumen belum diunggah:

-

Peran penulis: co-author

Nama Konferensi/Seminar: SEMINAR NASIONAL MARITIM, SAINS, DAN

TEKNOLOGI TERAPAN

Lembaga penyelenggara: Politeknik Perkapalan Negeri Surabaya

Tempat penyelenggara: Politeknik Perkapalan Negeri Surabaya

Tgl penyelenggaraan mulai: 21 November 2019 | Tgl selesai: 21 November 2019

Lembaga pengindeks: Google scholar

URL website: http://master.ppns.ac.id/

Judul artikel: Pemanfaatan Fiber Kelapa Sawit dan Pelepah Pisang Sebagai Komposit

Ramah Lingkungan

Pemanfaatan Fiber Kelapa Sawit dan Pelepah

Pisang Sebagai Komposit Ramah Lingkungan

Adhi Setiawan

Prodi D4 Teknik Pengolahan Limbah Jurusan Teknik Permesinan Kapal Politeknik Perkapalan Negeri Surabaya

Surabaya, Indonesia adhistw23@gmail.com

Vivin Setiani

Prodi D4 Teknik Pengolahan Limbah Jurusan Teknik Permesinan Kapal Politeknik Perkapalan Negeri Surabaya

Surabaya, Indonesia vivinsetiani@ppns.ac.id

Fitri Hardiyanti

Prodi D4 Manajemen Bisnis Maritim, Jurusan Teknik Bangunan Kapal Politeknik Perkapalan Negeri Surabaya

Surabaya, Indonesia fitrihardiyanti@ppns.ac.id

Devina Puspitasari

Prodi D4 Manajemen Bisnis Maritim, Jurusan Teknik Bangunan Kapal Politeknik Perkapalan Negeri Surabaya

Surabaya, Indonesia devina.puspita@ppns.ac.id

Perkembangan komposit dengan matriks polimer (PMC) telah berkembang cukup pesat terutama dalam menggantikan penggunaan material logam dibidang industri. Penggunaan serat alam sebagai penguat dalam produk material komposit polimer telah meningkat dalam dua dekade terakhir. Penggunaan limbah serat kelapa sawit dan kulit pisang menjadi alternatif yang menarik dalam pembuatan material komposit karena jumlahnya yang cukup melimpah, murah, serta memiliki kandungan hemiselulosa yang tinggi sehingga dapat memperkuat struktur matriks dari polimer epoksi. Namun, penggunaan serat alam masih terbatas karena serat alam memiliki daya adhesi yang lemah terhadap matriks polimer sehingga menurunkan sifat mekanik komposit. Proses alkali treatment dilakukan dengan Proses alkali treatment dilakukan dengan perendaman fiber pada kondisi tanpa NaOH dan larutan NaOH 5% selama 24 jam. Fiber atau serat yang dihasilkan selanjutnya dicampur dengan resin epoksi di dalam cetakan dan menghasilkan 4 sampel (A, B, C, D) dengan variasi fiber kelapa sawit dan fiber pelepah pisang. Hasil pengujian SEM menunjukkan proses alkali treatment berpengaruh hilangnya komponen lignin dan hemiselulosa pada fiber sabut kelapa sawit dan pelepah pisang. Hasil dari pengujian FTIR menunjukkan proses treatment alkali menyebabkan lignin menjadi hilang sehingga peak pada area tersebut menjadi lebih rendah. Selanjutnya pada hasil uji tarik menunjukkan bahwa treatmen alkali menyebabkan adanya peningkatan nilai kekuatan tarik pada sampel dengan perbandingan massa resin: fiber kelapa sawit: fiber pisang sebesar 90: 2%: 8% (sampel A) dan 90: 4%: 6% (sampel B). Sedangkan Kekuatan maksimum dari komposit diperoleh pada komposit dengan kandungan fiber pisang yang tertinggi yaitu sebesar 8%.

Keywords : komposit fiber; Perlakuan Alkali; Serat Kelapa Sawit; fiber Pelepah Pisang

I. PENDAHULUAN

Komposit merupakan perpaduan dari dua material atau lebih dengan perbedaan sifat fisika dan kimia tetapi masing-masing komponen pembentuknya masih dapat dibedakan secara jelas di dalam produk akhirnya.

Penggunaan material komposit saat ini berkembang cukup pesat dalam menggantikan produk logam dan paduan dalam struktur maupun konstruksi karena sifatnya yang ringan, ketahanan kimia dan korosi yang baik, serta memiliki kekuatan dan kekakuan yang tinggi [1]. Fiber kelapa sawit dan kulit pisang merupakan limbah pertanian yang jumlahnya cukup melimpah mengingat produk kelapa sawit dan pisang merupakan komoditi andalan di Indonesia [2]. Namun, pemanfaatan limbah fiber kelapa sawit dan kulit pisang masih relatif masih minim. Bahkan, beberapa industri pengolahan kelapa sawit menggunakan metode pembakaran untuk mengurangi volume limbah fiber yang dihasilkan sehingga menimbulkan pencemaran udara.

Gambar 1. Sabut Kelapa Sawit (A) dan Sabut Pelepah Pisang (B)

Limbah kulit pisang memiliki kandungan selulosa yang lebih tinggi bila dibandingkan dengan kayu lunak yakni sekitar (60-65%) serta hemiselosa (6-8%) sehingga dapat memperbaiki kekuatan mekanik pada komposit polimer [3]. Oleh karena itu, fiber kelapa sawit dan kulit pisang dapat menjadi alternatif yang menarik sebagai material komposit hibrid di dalam matriks polimer epoksi. Fiber kelapa sawit memiliki sifat kekuatan spesifik yang tinggi, ketangguhan yang tinggi, tahan lama, murah, serta dapat di daur ulang [4]

.

Beberapa penelitian sebelumnya pada umumnya mempelajari penggunaan sabut kelapa maupun fiber glass sebagai material penguat dari komposit polimer. Padahal pada proses pembuatan serat komposit berbasis serat alam, tingkat adhesi antar muka matriks dan serat sangat menentukan sifat mekanik komposit. Tingkat adhesi permukaan fiber terhadap matriks polimer dipengaruhi oleh konsentrasi larutan basa yang digunakan pada saat proses perlakuan permukaan. Pada penelitian ini bertujuan untuk mensintesis dan mengkarakterisasi komposit hybrid fiber limbah sabut kelapa sawit dan serat pelepah pisang yang diperkuat dengan polimer epoksi, menganalisis pengaruh konsentrasi basa, serta komposisi fiber sifat mekanik komposit. Diharapkan dalam penelitian ini dapat memberikan kontribusi terhadap perkembangan material komposit fiber yang ramah lingkungan dengan memanfaatkan limbah sabut kelapa sawit dan serat pelepah pisang yang selama ini belum dimanfaatkan secara optimal oleh masyarakat maupun industri menghasilkan inovasi produk yang dapat dimanfaatkan di bidang otomotif maupun transportasi.II. METODE PENELITIAN

A. Perlakuan Permukaan Fiber (Fiber Surface Treatment)

Serat sabut kelapa sawit sebelum mengalami perlakuan permukaan dibersihkan terlebih dahulu dengan menggunakan aquadest untuk membersihkan kotoran yang menempel pada permukaan fiber serta dilanjutkan dengan tahap pengeringan pada oven pada suhu 60 oC selama 24 jam. Serat yang kering

selanjutnya direndam di dalam larutan NaOH selama 24 jam untuk cleaning/bleaching permukaan fiber selulosa. Perendaman dilakukan pada variasi konsentrasi tanpa alkali treatment dan dengan alkali treatment pada larutan NaOH 5%.

Fiber yang telah direndam selanjutnya dicuci dengan aquadest dan dikeringkan di dalam oven pada suhu 60oC selama 24 jam.

B. Pencampuran Material Komposit

Fiber atau serat yang dihasilkan selanjutnya dicampur dengan resin epoksi di dalam cetakan yang telah disediakan berukuran 50 cm x 50 cm. Perbandingan massa resin terhadap pengeras (hardener) sebesar 1:1. Campuran dari fiber dan matriks tersebut selanjutnya dikompresi untuk memadatkan campuran material. Perbandingan massa matriks: fiber kelapa sawit: fiber pelepah pisang yang digunakan dalam penelitian ini divariasi sebesar 90: 2%: 8% (sampel A); 90: 4%: 6% (sampel B); 90: 6%:4% (sampel C); 90: 8%: 2% (sampel D).

C. Analisis

Analisa yang dilakukan pada penelitian ini, yaitu 1. SEM untuk untuk mengetahui morfologi serat fiber

sebelum dan sesudah surface preparation

2. Fourier Transform Infrared (FTIR) untuk mengetahui

struktur fungsional dari serat fiber sebelum dan sesudah surface treatment

3. Sifat mekanik yang diuji meliputi pengujian sifat tarik (tensile test)

III. HASIL DAN PEMBAHASAN

Pengembangan material komposit terutama dari serat kelapa sawit dan kulit pisang masih terkendala dengan rendahnya tingkat adhesi antara matriks dan fiber. Serat alam pada umumnya bersifat hidrofilik. Sifat tersebut menghasilkan ikatan antar muka yang relatif lemah antara matriks polimer yang bersifat hidrofobik dengan serat yang bersifat hidrofilik. Oleh karena itu, perlu dilakukan perlakuan permukaan terhadap material serat alam untuk meningkatkan adhesi antarmuka antara matrik dan fiber.

Pada Gambar 2 dan Gambar 3 menunjukkan morfologi permukaan sabut kelapa sawit dan fiber pelepah pisang dengan dan tanpa proses perlakuan alkali. Hasil penelitian menunjukkan bahwa bentuk kedua jenis fiber cenderung berbentuk silinder memanjang dengan permukaan yang berpori. Proses perlakuan alkali menyebabkan permukaan fiber menjadi lebih halus dibandingkan dengan fiber tanpa perlakuan alkali. Proses tersebut disebabkan hilangnya sebagian komponen lignin serta hemiselulosa serta dapat menyebabkan peningkatan kestabilan ikatan antara matriks dengan fiber. Proses perlakuan alkali menyebabkan peningkatan gugus hidroksil pada permukaan serat untuk membentuk ikatan kimia yang dapat meningkatkan ikatan antarmuka antara polimer dengan fiber [5]. Hasil penelitian Wong dkk. [6] melaporkan bahwa perlakuan alkali dapat memodifikasi bentuk permukaan dan membuat serat menjadi lebih halus dan rata daripada permukaan yang tanpa proses perlakuan alkali. Selain itu, proses perlakuan alkali pada fiber menyebabkan penyusutan serat akibat hilangnya komponen lignin.

Gambar 2. Morfologi sabut kelapa sawit (a) tanpa perlakuan alkali (b) dengan perlakuan alkali NaOH 5%

Gambar 3. SEM fiber pelepah pisang (a) tanpa perlakuan alkali (b)

dengan perlakuan alkali NaOH 5%

Setelah melakukan uji SEM selanjutnya adalah melakukan analisis FTIR. Hasil FTIR Gambar 4 dan Gamba 5 didapatkan secara umum bentuk spektra dari sabut kelapa

5% NaOH

Tanpa perlakuan alkali

4000 3500 3000 2500 2000 1500 1000 500 Wave Number [cm-1]

Gambar 4. Spektra FTIR sabut kelapa sawit

sawit dan pelepah pisang memiliki kesamaan. Larutan NaOH berpengaruh pada besarnya lebar dan intensitas dari pita serapan pelepah pisang dan sabut kelapa sawit. Didapatkan nilai peak pada panjang gelombang 3350 cm-1 sebagai gugus

O-H. Menurut Oushabi (2015) peningkatan konsentrasi NaOH akan menyebabkan lebar dan intensitas serapan O-H menjadi lebih sempit karena semakin tinggi konsentrasi NaOH maka jumlah komponen lignin dan wax yang dihilangkan pada permukaan fiber semakin besar [7]. Pada gambar berikut dapat dilihat bahwa terdeteksi peak area 2911 cm-1 dan 2894

cm-1 tanpa proses treatment NaOH. Pada área 1250 cm-1

terdeteksi peak yang menunjukkan gugus −O−CH3 dari komponen lignin. Puncak tersebut terdeteksi cukup jelas pada fiber tanpa treatment. Proses treatment alkali menyebabkan lignin menjadi hilang sehingga peak pada area tersebut menjadi lebih rendah.

Gambar 5. Spektra FTIR sabut pisang

Gambar 6 menunjukkan hasil pengujian nilai tensile pada komposit polimer epoksi menggunakan filler berupa fiber tanpa serta dengan perlakuan alkali. Hasil penelitian menunjukkan bahwa perlakuan alkali cukup efektif pada konsentrasi komposit dengan perbandingan massa resin: fiber kelapa sawit: fiber pisang sebesar 90: 2%: 8% (sampel A) dan 90: 4%: 6% (sampel B). Perlakuan alkali tersebut menyebabkan peningkatan nilai kekuatan tarik pada sampel komposit. Pada komposisi yang lainnya terjadi penurunan kekuatan namun perbedaan signifikan antara kekuatan tarik antara komposit fiber tanpa dan dengan perlakuan alkali. Kekuatan maksimum dari komposit diperoleh pada komposit dengan kandungan fiber pisang yang tertinggi yaitu sebesar 8%. Proses perlakuan alkali secara langsung menyebabkan removal lapisan lignin dan hemiselulosa pada komposit sehingga menyebabkan interfacial bending dari polimer dan permukaan fiber meningkat. Hal tersebut menyebabkan peningkatan kekuatan tarik pada komposit [8].

T ra ns m itt an ce ( % ) 335 0 335 0 2911 291 1 174 5 125 0 12 50 4000 3500 3000 2500 2000 1500 1000 500 2894 2894 1250 1250 1745 3350 3350

Tanpa perlakuan alkali 5% NaOH Tran sm itt an ce (%) Wave Number [cm-1]