ISSN 1410-1998 Presiding Presentasi ilmiah DaurBahan Bakar Nuklir PEBN-BATAN, Jakarta J8-}9Maret 1996

PENGARUH TEKANAN PENGOMPAKAN

TERHADAP KERAPATAN KOMPAKAN

DAL AM PROSES PELET1SAS1 U0

2Widjaksana

Pusat Elemen Bakar Nuklir

ID0100061

ABSTRAK

PENGARUH TEKANAN PENGOMPAKAN TERHADAP KERAPATAN KOMPAKAN DALAM PROSES PELETISASI UO2. Tekai>an pengompakan serbuk UO2 dalam peletisasi secara umum akan mempengarulii kerapatan kompakan. Banyak model korelasi yang tnenunjukkan pengaruh itu yang diturunkan baik dari fenomena dasar maupun secara empiris, tetapi kebanyakan model tersebut mempunyai keterbatasan baik karena asumsi yang digunakan maupun karena model yang kliusus untuk suatu bahan tertentu atau karena kondisi alat yang digunakan. Atas dasar permasalahan itulah penelitian ini dilakukan untuk mendapatkan gambaran pengaruh tersebut terhadap kompakan serbuk UO2. Penelitian ini dilakukan dengan menggunakan dua kelompok serbuk UO2 yang berbeda, yaitu kelompok serbuk yang dihasilkan dari granulasi dengan tekanan pengompakan awal sebesar 2.5 MPa, dan 3 MPa. Tekanan pengompakan divariasi dari 5 MPa sampai dengan 18 MPa sebanyak tujuh kali yang masing masing variasi dikenakan pada replika sebanyak sepuluh kali. Pelet yang dihasilkan diamati keutuhannya dan diukur kerapatannya secara geometris. Data yang diperoleh diolah secara statistik untuk membuktikan hipotesa penganih itu dan untuk memformulasikan korelasinya. Hasil yang diperoleh menunjukkan secara nyata penganih tersebut. Diperoleh pula lima model korelasi yang secara umum menunjukkan korelasi yang cukup baik. Model korelasi 5 menunjukkan korelasi yang lebih tepat dibandingkan dengan korelasi lainnya dan mammpu memberikan gambaran tentang fenomena dalam pengompakan yang mungkin terjadi. Model ini merupakan pengembangan sendiri dari model 1 yang mempunyai keterbatasan. Walaupun model ini cukup baik model ini tidak berlaku untuk daerah tekanan yang lebih kecil dari 5 MPa dan lebih besar dari 18 MPa. Model korelasi 3 dan 4 mampu memberikan gambaran tentang karakteristik mekanik bahan yang cukiip baik. Ini dibuktikan dengan berbagai komparasi dan kesejalanan dengan fenomenanya. Karakteristik yang diperoleh adalah kekuatan balian {yield strength) dan faktor kompresinya.

ABSTRACT

The influence of compacting pressure on green pellet density in UO2 pelletizing process. Generally compacting pressure on UOi powder in pelletizing process can affect the green density. There are many correlation models presented this effect, derived from the basic phenomena and empiric (experiments) as well. In the other hand, those correlation have many limitation on validation due to their assumptions, material conditions and equipments conditions as well. Based on those limitations this research was performed. It was performed with utilizing two different UO2 powder, i.e. UO2 powder resulted from granulation ofpre-compacted powder with the compaction force of 2.5 tons, and the other with the compaction force of 3.0 tons. The compaction force was seven times variated within the range between five tons up to 18 tons, with ten replication for each. The green pellets were visually observed to see the defect and their density were geometrically measured. The data were statistically proceed to prove the hypothess and to formulate the correlation. The result showed that the hypothess was accepted. It resulted five correlations model formulas within the accepted range. Fifth correlation model showed better correlation than the others, and was able to describe the phenomena of compaction process. It was a new model as an improvement on the first model. Although, this model had limited validation. It was only valid for compaction force in the range of 5 to

18 tons. The third and fourth models were able to describe the mechanical characterisitic of material. It was prove by various comparation, and it complied with their phenomena. The obtained characteristics were strength of material and compressabity factor.

PENDAHULUAN

Suatu elemen bakar nuklir hasil fabrikasi hams memenuhi persyaratan-persyaratan tertentu yang ditetapkan oleh pemakai. Pemenuhan akan persyaratan itu banyak ditentukan oleh tahapan-tahapan proses yang dilaluinya. Salah satu tahap proses yang banyak menentiikan keberhasilan terhadap pemenuhan itu adalah proses peletisasi. Banyak publikasi telah membahas bahwa salah satu tahap dalam proses peletisasi U02 adalah pengompakan yang banyak berpengaruh terhadap

keberhasilan itu. Agar persyaratan-persyaratan itu selalu dapat dipenuhi, perlu diketahui dan dipahami faktor-faktor yang berpengaruh terhadap itu, dalam setiap tahapan proses termasuk yang ada dalam proses pengompakan. Salah satu faktor yang berpengaruh dalam proses pengompakan adalah tekanan pengompakan itu sendiri.

Telah banyak publikasi yang menjelaskan pengaruh itu terutama pengaruh terhadap densitas pelet hasil kompakan. Secara umum publikasi itu menunjukkan bahwa semakin besar tekanan

Presiding Presenlasi Ilmiah Dam Bahan Bakar Nuklir PEFWBATAN. Jakarta 18-19Maret 1996

pengompakan semakin besar pula densitas peletnya, tetapi bila ditinjau dari formulasi yang menyatakan hubungan pengaruh itu, baik berdasarkan pendekatan teoritis maupun berdasarkan eksperimen, masih banyak perbedaan.

Jones W. D1 menyajikan formulasi dasar

dari hubungan itu sebagai berikul, D = k, + k2 Pm + k3P (1)

di mana D adalah densitas kompakan, dan k|. k2,

dan k3 adalah konstanta-konstanta yang dipengaruhi oleh karakteristik bahan. Menurut pcnjelasannya formulasi itu tidak berlaku untuk tekanan yang sangat kecil dan tidak pula untuk tekanan yang sangat besar. Selanjutnya Balshin menurut Lenel2 telah menyajikan formulasi

sebagai berikut,

l n P = AV (2)

di mana A dan B adalah konstanta yang tergantung pada karakteristik bahan dan V adalah volume relatif kompakan. Keberlakuan formula ini pun temyata terbatas. Fornntlasi ini telah digunakan oleh Belle 3 dalam penentuan pengaruh

tekanan pengompakan terhadap densitas pelet mentah U02. Heckel 4 menyajikan korelasi ini

sebagai berikut,

= KP (3)

dimana K adalah konstanta yang tergantung pada karakteristik bahan dan A adalah. konstanta yang menyatakan densitas serbuk atau kompakan sebelum dikenai beban. Selanjutnya German R.M5 menyajikan formulasi yang mirip dengan persamaan (3) yaitu sebagai berikut,

ln(6) = B - k , P - k2P (4)

dimana B, ki, dan k2 adalah konstanta-konstanta

dan E adalah fraksi porositas. Selanjutnya Smith menurut Goetzel C.G6 menyajikan formulasi

sebagai berikut.

1/3

(5) dimana p adalah densitas kompakan relatif dan pa

adalah densitas nyata serbuk.

Dari apa yang diutarakan di atas nampak beberapa formulasi yang berbeda. Perbedaan itu dapat saja terjadi karena beberapa hal antara lain asumsi-asumsi yang digunakan dalam penyusunan

formulasi, kondisi bahan yang digunakan berbeda dan/atau kondisi peralatan yang berbeda, serta kondisi lingkungan yang berbeda. G'ieh karena itu, dalam rangka pemahanm: paigasuh <"n atas, perlu dilakukan penelitian tentang p&agaruh tekanan kompakan ini terhadap density pel el mentah U02

termasuk kajiannyas karena psnyebab dari

perbedaan itu yang mencirika-n kebaradaan suatu hal yang khusus untuk setiap jenis bahan, sistem peralatan, dan kondisi lingkungan.

PERCOBAAN

Percobaan ini dilakukan dengan menggunakan dua kelompok serbuk U02 yang

mendapatkan perlakuan awal yang berbeda. Kelompok pertama adalah serbuk U02 yang

dihasilkan dari proses granulasi serbuk U02 yang

diteritna dari pemasok dengan pengompakan awal sebesar 2.5 MPa. Serbuk ini mempunyai kisaran ukuran butir antara 150 \x sampai dengan 800 \i. Kelompok kedua adalah serbuk U02 yang

dihasilkan dari proses yang sama, tetapi dengan pengompakan awal sebesar 3 MPa. Ukuran butir untuk kelompok ini sama dengan kelompok pertama.

Kedua kelompok serbuk itu selanjutnya dikenai proses pengompakan dengan parameter pengompakan yang sama. Tekanan pengompakan divariasikan sebanyak 7 variasi dari 5 MPa sampai dengan 18 MPa. Masing masing variasi tekanan itu dikenakan pada replika proses sebanyak 10 kali. Parameter lain dari pengompakan ini dijaga tetap kecuali waktu pengompakan yang divariasikan dua kali yaitu 0.1 dan 0.3 detik. Pelet mentah yang dihasilkan selanjutnya diamati keutuhannya dan diukur densitasnya. Pengukuran densitas dilakukan berdasarkan pada densitas geometri. Hasil pengamatan yang diperoleh selanjutnya diolah secara statistik melalui ANOVA ( ANalysis Of VArians) dan regresi untuk membuktikan keberadaan pengaruh tersebut dan untuk mendapatkan formulasi yang sesuai. Penyusunan formula dilakukan dengan pemodelan baik yang sesuai dengan pustaka maupun tidak. Pemihan formula yang sesuai didasarkan atas besaran harga koefisien korelasi dan simpangan bakunya. Kurva-kurva yang diperoleh juga dibandingkan dengan kurva yang ada di pustaka, walaupun kondisinya mungkin berbeda. Data yang dihasilkan dari percobaan ini ditunjukkan dalam Tabel 1.

Frosidinv Presentas: ilmiah Daur Bahan Bakar Nuklir

PEBN-BATAN, Jakarta 18-19 Maret 1996

Tabel 1. Data Pengamatan No. Replika 1 2 3 4 5 6 7 8 9 10 rerata 1 2 3 4 5 6 7 8 9 10 rerata Pawal (MPa) 2,5 3

Densitas pelet mentah (g/cc) 5 5,520 5,671 5,695 5,624 5,660 5,671 5,697 5,710 5,693 5,786 5,673 -6 5,559 5,787 5,702 5,717 5,669 5,662 5,636 5,635 5,650 5,675 5,669 5,413 5,839 5,772 5,880 5,863 5,855 5,867 5,914 5,893 5,903 5,820 8 5,684 5,781 5,703 5,744 5,790 5,736 5,769 5,739 5,731 5,710 5,739 5,920 5,949 5,907 5,933 5,857 5,897 5,827 5,864 5,835 5,835 5,882 10 5,639 5,657 5,662 5,756 5,726 5,674 5,725 5,738 5,711 5,679 5,697 5,836 5,894 5,854 5,921 5,847 5,852 5,832 5,805 5,848 5,832 5,852 12 5,728 5,712 5,676 5,673 5,646 5,645 5,565 5,664 5,671 5,613 5,659 5,812 5,843 5,828 5,832 5,809 5,879 5,837 5,819 5,810 5,821 5,820 14 5,714 5,704 5,710 5,713 5,714 5,707 5,725 5,720 5,715 5,725 5,715 5,856 5,825 5,857 5,828 5,792 5,814 5,805 5,820 5,825 5,823 5,825 16 5,895 5,867 5,854 5,863 5,857 5,871 5,865 5,87 i 5,867 5,867 5,868 5,857 5,867 5,862 5,936 5,878 5,908 5,937 5,908 5,926 5,952 5,903 18 -6,022 6,066 6,009 6,014 6,006 5,997 5,983 5,993 6,014 6,030 6,007 Ket. utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh utuh BAHASAN

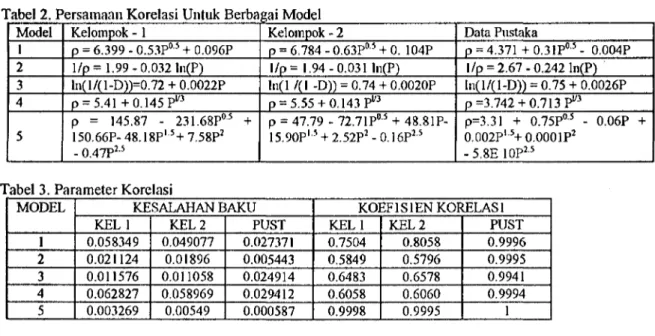

Dari pengolahan data yang dihasilkan diperoleh bahwa, harga F untuk pengamh waktu pengompakan sebesar 0.01827 yang lebih kecil daripada harga F dari Tabel (4.03 - 4.00) untuk batas kepercayaan 95 %, dan harga F untuk pengaruh tekanan pengoinpakan sebesar 31.40613 Tabel 2. Persamaan Korelasi Untuk Berbagai Model

yang lebih besar daripada F dari Tabel (2.29 -2.25) untuk batas kepercayaan 95 %. Harga-harga ini tnencirikan bahwa waktu pengompakan tidak berpenganih terhadap hasil kompakan sedangkan tekanan pengompakan sangat berpengaruh. Oleh karena itu formulasi yang disusun hanya didasari atas pengaruh tekanan. Dari formulasi model model korelasi diperoleh formula sebagai berikut:

Model 1 2 3 4 5 Kelomrjok - 1 p = 6.399-0.53P0 5 + 0.096P l / p = 1.99-0.032 ln(P) ln(I/(l-D)J=0.72 + 0.0022P p = 5.41+0.145 Pw p = 145.87 - 231.68P05 + 150.66P-48.18Pl5+7.58P2 - 0.47P2 5 Kelompok - 2 p = 6.784 -0.63P0 5 + 0. 104P l/p= 1.94-0.031 ln(P) ln(l /(1 -D)l= 0.74 + 0.0020P p = 5.55 +0.143 P"3 p = 47.79-72.71P°-5 +48.81P-15.90Pl5 + 2.52P2-0.16P2 5 Data Pustaka p = 4 . 3 7 1 + 0 . 3 I P0 5- 0.004P 1/p = 2.67 - 0.242 ln(P) In(l/(I-D)) = 0.75 + 0.0026P p =3.742 +0.713 P"3 p=3.31 + 0.75P05 - 0.06P + 0.002PI5+0.0001P2 -5.8E IOP25

Tabel 3. Parameter Korelasi

MODEL 1 2 3 4 5 KESALAHAN BAKU KEL1 0.058349 0.021124 0.011576 0.062827 0.003269 KEL2 0.049077 0.01896 0.011058 0.058969 0.00549 PUST 0.027371 0.005443 0.024914 0.029412 0.000587 KOEF1S1 EN KORELAS1 KEL1 0.7504 0.5849 0.6483 0.6058 0.9998 KEL2 0.8058 0.5796 0.6578 0.6060 0.9995 PUST 0.9996 0.9995 0.9941 0.9994 1

Prosiding Presentasi Ilmiah Daw Bahan Bakar Nuklir PEBN-BATAN, Jakarta J8-)9Maret 1996

dimana P adalah tckanan pengompakan, p adaiah densitas kompalran dalam gram/cc.s adaJah fraksi porositas dan D adalah densitas relatif. Adapun harga-harga koefisien korelasi dan simpangan baku untuk «rasing masing mode! ditunjukkan pada Tabei 3 berikut ini.

Dari persamaan korelasi dan harga harga simpangan baku dan koefisien korelasinya tampak bahwa semua model mempunyai korelasi yang cukup baik. Korelasi model 5 mencirikan suatu korelasi yang paling baik dengan koefisien korelasi yang mendekati harga 1 dan dengan kesalahan baku yang paling kecil. Korelasi yang dihasilkan dari data pustaka mencirikan keberlakuan korelasi untuk berbagai model, walaupun kondisi serbuk yang memberikan data itu tidak diketahui. Korelasi dari data yang diperoleh dari pustaka masih tetap dapat dijadikan pembanding..

Selanjutnya bila korelasi dari model-model itu dinyatakan dalam grafik, maka akan tampak ada beberapa hal yang menjadi perhatian.

a. Gambar 1, 2, 4 dan 5 menunjukkan posisi kurva yang sama , yaitu kurva 1 bcrada di tengah , kurva 3 berada di bawah dan kurva 2 berada paling atas. Sedangkan Gambar 3 menunjukkan posisi kurva 1 paling bawah dan kurva 2 berada ditengah. Posisi tersebut tampaknya tergantung pada besaran besaran koefisien dari suku-suku persamaan dan konstantanya. Kurva 3 dari semua Gambar tampak mirip, sedangkan Gambar 2 dan 4 menunjukkan arah kurva yang mirip untuk ketiga kurva. Gambar 6 dan 7 menunjukkan perbandingan dari model-model korelasi untuk masing-masing bahan kelompok 1 dan keloinpok 2. Berdasarkan penurunan persamaan, menurut' koefisien suku-suku persamaan itu mengandung besaran karakteristik mekanis yaitu besaran tegangan maksimum sebagai respon akibat gay a. Sudah tentu ini berlaku untuk korelasi model pertama. Sedangkan menurut " besaran koefisien suku pertama dari korelasi model 3 mencirikan kekuatan bahan (yield strength) dengan formulasi sebagai berikut:

K = 2.08x 10"6 +0.320(l/ao)

dimana ao adalah kekuatan bahan dalam satuan

psi. Bila persamaan itu digunakan untuk ketiga bahan, maka akan diperoleh kekuatan bahan kelompok 1 adalah 24512.01 psi, kekuatan bahan kelompok 2 adalah 26685.51 psi dan kekuatan bahan dari data pustaka adalah

2,

r baSiannya lebih 20238.07 psi.

kekuatan in.* sejaiaR do» karena serbisk kelomj.o pengompakan awai dei j besar daripada tekasta» t

1. Hal ini diperkuat pula t V _ r ' seperti yang ditunjukkan pada Gambai ,?a Jidasarkan atas korelasi model i *j<unbar 8 ini menunjukkan perbandin' sni f,e%"Tt!H tekanan terhadap kerapatan xo up i >i onlvk U02

dengan penganuli itu unluii logam yang mempunyai sifat mekanik yang lebih ulet. Menurut6 koefisien suku yang ada pada

persamaan model 4 mencirikan faktor komprcsibilitas. Dalam hal ini bahan yang lebih kuat pada umumnya akan mempunyai faktor kompresibilitas yang lebih rendah. Oleh karena itu, koreiasi model 4 ini menunjukkan bahwa, besaran faktor kompresibilitas untuk serbuk kelompok 1 adalah 0. 145, untuk serbuk kelompok 2 adalah 0. 143 dan untuk serbuk dari data pustaka adalah 0.713. Besaran ini memberikan arti bahwa, serbuk kelompok 2 lebih kuat dibandingkan dengan kelompok pertama dan sebuk dari data pustaka, dan serbuk dari data pustaka menunjukkan serbuk paling lemah sehingga lebih mudah dikompresikan. Kesimpulan ini sejaian dengan kesimpulan menurut4.

b. Gambar 1 pada dasamya mempunyai keter-batasan yang cukup besar karena asumsi yang digunakan dalam penurunannya. Hal itu nampak dari besaran kesalahan baku dan konstantanya, walaupun besaran koefisien korelasinya cukup besar. Menurut' persamaan korelasi itu diturunkan dengan berbagai asumsi yang menunjukkan bahwa, gaya gaya yang diperhitungkan hanya berada pada satu bidang, dan gaya gaya yang terjadi menimbulkan deformasi plastis. Sudah tentu pada kenya-taannya tidak demikian, karena keheterogenan ukuran butir dan sifat mekanik butiratt serta kekasaran permukaan dan ketidakberaturan susunan butir dapat mengakibatkan efek ruang. c. Gambar 5 nampaknya mencirikan suatu kesesuaian dengan fenomena yang mungkin terjadi. Gambar ini dikembangkan dari kore-lasi model pertama dengan membebaskan penambahan suku-suku tekanan untuk meng-alokasikan efek ruang. Bila ditinjau dari besaran kesalahan baku dan koefisien korelasi serta sebaran datanya tampak bahwa, korelasi ini lebih mendekati data atau data lebih banyak berada pada kurvanya. Hal ini mencirikan ketepatan korelasi, ietapi model korelasi ini

Prosiding Presentasi Ilmiah Daur Bahan Bakar Nuklir PEBN-BATAN. Jakarta 18-19Maret 1996

tampaknya tidak berlaku untuk tekanan yang sangat kecil (mendekati nol). Hal ini ditun-jukkan dengan harga konstantanya.

Memurut 4 dan beberapa pustaka lainnya,

ternyata ada tiga fenomena umum dalain proses pengompakan, yaitu pengompakan pada saat pcngisian wadah (dies) dilanjutkan dengan pengompakan, karena pergerakan butiran secara individu dan proses penyusunan ulang butiran, dan pengompakan karena butiran secara merata mengalami deformasi. Pengompakan pada saat pengisian wadah akan memberikan kerapatan serbuk yang kira-kira sama dengan kerapatan ketuk serbuk. Pada saat ini kekuatan kompakan belum ada atau kecil sekali. Pengompakan selanjutnya menghasilkan kenaikan kerapatan yang terjadi akibat pergerakan butiran dan penyusunan ulang. Pada saat ini sebagian butiran mengalami deformasi yang mengaki-batkan daerah kontak antar butir menjadi besar. Pada beberapa bagian butiran dapat pecah membentuk buliran yang lebih kecil yang selanjutnya mengalarni penyusunan ulang. Hal itu dapat mengakibatkan terjadinya pengikatan antar butir dan penguncian mekanik (mechanical

locking) juga mungkin terjadi. Keadaan itu

meng-akibatkan kompakan mempunyai kekuatan. Pada saat ini bila tekanan ditambah, maka kekuatan pun bertambah. Sejalan dengan itu akan ada pula apa yang disebut dengan pemulihan elastis (elastic recovery) yang akan mengakibatkan kompakan mengembang bila beban ditiadakan atau pada saat kompakan dikeluarkan dari wadah. Fenomena ini meng-akibatkan kenaikan kerapatan kompakan pada saat dikeluarkan mulai mengecil sampai kondisi tertentu, kemudian bahkan mungkin akan terjadi penurunan kerapatan sarnpai suatu kondisi yang mcncirikan deformasi plastis telah homogen disemua tempat. Bila kondisi ini tercapai, maka kerapatan kompakan akan terus naik sampai batas tertentu sedemikian hingga penambahan tekanan tidak lagi menambah kerapatan. Pada saat ini karakteristik kompakan mendekati karakteristik bahan pejal yang sama. Bila fenomena itu digambarkan dalam grafik antara kerapatan dengan tekanan, maka tampak kurva yang terjadi seperti yang ditunjukkan dalam Gambar 5. Sudah tentu tidak semua bahan akan mengalami hal itu tergantung pada karakteristik bahan itu sendiri dan besar tekanan awal yang digunakan. Pustaka3 menunjukkan bahvva, pada

umumnya pengompakan serbuk U02 untuk

peletisasi di atas 30 MPa seperti data yang digunakan untuk kurva pembanding. Pada kondisi ini, fenomena pertama dan kedua tidak

tampak terjadi, karena dengan tekanan yang cukup besar itu kondisi itu terlewati.

Dari uraian tersebut nampak bahwa, meskipun model-model korelasi mencirikan korelasi yang cukup baik, namun keberlakuan korelasi-korelasi itu masih tetap terbatas pada daerah tekanan tertentu saja. Walaupun demikian korelasi-korelasi ini masih tetap mampu memberikan gambaran pengaruh tekanan terhadap kerapatan kompakan yang akan bermanfaat untuk menentukan daerah operasi atau parameter operasinya.

SIMPULAN.

Dari pembahasan tersebut, dapat disimpulkan bahwa:

1. Secara umum dan berdasarkan pembuktian secara statistik, tekanan pengompakan secara nyata berpengaruh terhadap kerapatan kompakan. Pengaruh itupun telah dapat ditunjukkan dengan berbagai model korelasi. 2. Korelasi yang disusun didasarkan atas

model-model korelasi yang sudah ada dan berdasarkan pengembangannya. Berdasarkan parameter statistik pada umumnya model model itu memberikan korelasi yang benar, namun keberlakuannya masih terbatas. Korelasi model 5 menunjukkan model korelasi yang lebih baik dibandingkan dengan model lainnya akan tetapi masih terbatas.

3. Korelasi model 3 mampu memberikan gambaran sifat mekanik bahan yang dikompakkan yaitu kekuatannya (yield

strength). Serbuk kelompok 1 berdasarkan

korelasi ini mempunyai kekuatan sebesar 24512,01 psi, serbuk kelompok 2 sebesar 26685,.51 psi, dan serbuk dari data pustaka sebesar 20238,07 psi.

4.Besaran-besaran itu sejalan pula dengan sifat kompresibilitasnya yaitu faktor kompresibilitas yang diperoleh dari korelasi model 4, yaitu serbuk kelompok 1 mempunyai faktor kompresibilitas sebesar 0. 145, serbuk kelompok 2 sebesar 0, 143 dan serbuk dengan data pustaka sebesar 0,713.

5. Kesimpulan 3 dan 4 diperkuat pula dengan bukti pembandingan pengaruh tekanan pengompakan terhadap kerapatan kompakan untuk bahan logam yang lebih ulet.

6.Korelasi model 5 lebih banyak mencirikan fenomena yang terjadi pada proses pengompakan, walaupun korelasi ini tidak berlaku untuk tekanan menuju harga nol. (tekanan sangat kecil).

7.Harga-harga koefisien dari suku-suku tekanan pada semua model korelasi pada umumnya

Prosiding Presentasi Ilmiah Daur Bahan Bakar Nuklir

PEBN-BA7AN. Jakarta 18-19 Maret 1996

mencirikan karakteristik bahan yang dikompakan.

8. Korelasi-korelasi yang diperoleh pada dasamya dapat dijadikan sebagai bahan untuk mempertimbangkan parameter operasi peletisasi.

UCAPAN TERHVf A KASIH

Pada kesempatan ini penulis berterima kasih kepada kelompok peletisasi subbidang teknologi fabrikasi BEBE yang telah memberikan data dan melaksanakan peletisasi untuk percobaan ini. Ucapan terima kasih pun penulis sampaikan kepada semua pihak yang telah membantu dalatn percobaan ini.

DAFTARPUSTAKA.

1. Jones W. D. M.Eng, Ph.D, F. 1. M., "Fundamental Principles of Powder Metallurgy", Ed. 1, Edward Arnold (Publisher) LTD, London, 1960.

2. Fritz ,L.V., "Powder Metallurgy, Principles and Application", Metal Powder Industries Federation, Princeton, New Jersey, April 1980. 3.Belle, J., "Uranium Dioxide : Property and

Nuclear Application", Atomic Energy Conunission, Washington DC, 1961.

4.Heckel, R. W., "An Analysis of Powder Compaction Phenomena", Transaction of The Metallurgical Sosiety of AIME, vol 22 1, October 1961 7 1 00 1.

5. Randall, G.M.., "Powder Metallurgy Science ", ed. 2, Metal Powder Industries Federation, Princeton, New Jersey, 1989.

6. Goetzel, C.G., "Treatise on Powder Metallurgy", ed. 1, Interscience Publishers LTD, 1949.

TANYA JAWAB 1. Nita S.

• Kenapa anda mamilih tekanan pengompakan antara 5 Mpa s.d. 18 Mpa

• Kenapa model yang anda gunakan tidak berlaku untuk tekanan pengompakan lebih kecil dan 5 Mpa dan 8 Mpa.

• Apakah ukuran butir juga dapat mempe-ngaruhi kerapatan kompakan ?

Widjaksana

• 5 Mpa adalah batas terendah hingga serbuk dapat mengompak, sedangkan 18 Mpa didasarkan atas pengalaman yang telah dilakukan sebelumnya.

• Sebelumnya bukan 8 Mpa akan tetapi 18 Mpa yang menunjukkan daerah psrcobaan dan kenyataan setelah diekstrpoiasi dan inter-polasi. Di luar daerah itu penyimpangannya menjadi besar.

• Ya, bisa, akan tetapi selain itu juga tergan-tung pada distribusinya.

2. Mulyadi R.

• Bagaimana pengaruh tekanan dan ukuran butir terhadap kekuatan bahan ?

Widjaksana

• Pengaruh tekana terhadap kekuatan bahan adalah bahwa senakin besar tekanan, maka kekuatan bahan akan meningkat sampai suatu batas tertentu tergantung pada rongga dan kandungannya pada saat dikompakkan. • Ukuran butir pada dasarnya akan

berpengaruh pada luas kontak butiran yang pada saat dikompakkan memungkinkan pengikatan yang lebih banyak. Ukuran itu sendiri tidak berpengaruh pada kekuatan, akan tetapi kompakan pada suatu kondisi akan mempengaruhi kekuatan

3. Sugondo

• Dalam membuat korelasi antara tekanan pengompakan dengan kerapatan kompakan pelat mengapa tidak disinggung suhunya atau pengertian fisi, mohon penjelasan

Widjaksana

• Pada kondisi makro, temperatur dapat dianggap konstan, karena proses yang dilakukan ada pada kondisi dingin (cold pressing). Tetapi pada kondisi mikro ada perubahan/perbedaan temperatur akibat gesekan dan butiran, Perbedaan/perubahan temperatur itu mampu memberikan daya gerak pada difusi atomik di permukaan anatar butir.

4. Gunanjar

• Disebutkan tekanan pengompakan antara 5 MPa s.d. 18 MPa yaitu 50-180 kg/cm2 (1 MPa=10 kg/cm2). Orde tekanan tersebut mengapa relatif kecil, padahal biasanya digunakan dalam orde ton/cm2. Mohon penjelasan.

Widjaksana

• Ukuran yang ditunjukkan pada dasarnya bukan ukuran MPa (Pascal) tetapi ukuran skala tekanan yang kesannya sama dengan skala penunjukkan.

Prosiding Presentasi Ilmiah Daur Bahan Ba PEBN-BATAN, Jakarta 18-19 Maret 1996

LAMP1KAN

OB. 1K°t*t»«tM 0(5*1 1 ««l.l'K.I. 1, K«l. t. turn data pattaaa

OS. I Kofjlott MeiMI i Ualal K«1. 1, K»l t . 0«U Palle

! .

1.

I

1"

-^,

^——'

J 1 — -/i

i

it

s I i i t OB. 3Ksltl<«1M»<]«l3 f>la« Kal t . Kal 1. Oat* f > f lain'"i

*

|

Univic K«l t . K«1 1. Dull Pat

— 3) Otta PH»t*h«

Presiding Presentasi Ilrniah Daur Bahan Bakar Nuklir PEBN-BATAN, Jakarta ]8-)9Maret J996

Ob. 7 Kora1»«l b*r^«p«1 Mod*1

lint oft Kotenpok t

LAMPIRAN

Pros/ding Presenla.il llmlah Daw- Bahon Dakar Nuktlr PEBNBATAN. Jakarta IS-iPMartt 1996

OB. 8. PEMOAHUH 1EKAHAM PENQOMPAKAN T6RHADAP DINStTAS PELET MENTAH O.8S 18 18 20 21 24 TEKAHAM PENOOMPAKAH \p»\) 2« 20 30 t. UO2-1 2.! 3. 0O2-2 4. C«-B 121