SISTEM DEMIN PLANT.

1. Water Pre Treatment Plant.

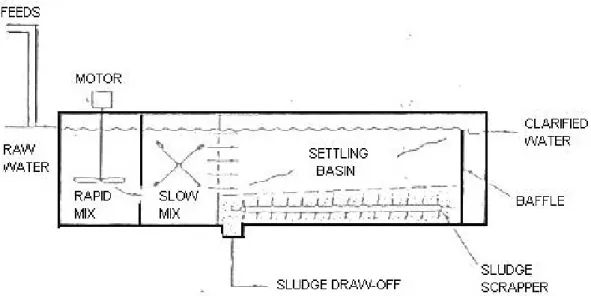

Water Pre-Treatment Plant adalah suatu peralatan yang berfungsi mengolah air sungai menjadi air bersih. Air sungai banyak mengandung kotoran baik.berupa sampah, pasir, lumpur dan sebagainya.

Didalam menanggulangi ikutnya benda-benda asing, baik yang terlihat .maupun terlarut dalam air tersebut dilakukan beberapa tahapan yaitu proses klarifikasi (penjernihan) dan filtrasi (penyaringan).

1.1 Tahapan Proses Water Pre Treatment Palnt.

Proses klarifikasi melalui tahapan-tahapan sebagai berikut :

a. Penambahan cation seperti misalnya aluminium (Al+++) atau besi (Fe++) atau (Fe+++), yang akan menarik partikel bermuatan negatif sampai netral. b. Sendimentasi (pengendapan) dalam bak pengendap.

Filtrasi, sebagai alternatif, selain diendapkan dengan bak pengendap dapat pula disaring dengan saringan pasir (sand) atau saringan koral (gravel). Atau dapat pula dikombinasikan antara sendimentasi dan penyaringan agar mendapatkan hasil yang optimal.

Didalam sistem Water Pre-treatment, sebagai penyaringan awal air baku untuk PLTU/PLTGU, terdiri atas beberapa komponen bagian dasar yaitu :

1. Saringan kasar dan saringan halus. Untuk saringan kasar dapat berupa suatu bar screen. Disini benda-benda padat yang besar ditapis untuk dipasokkan dari air, sehingga jika air akan dipindahkan dengan memompakannya tidak mengganggu atau merusak peralatan dan untuk saringan halus berupa suatu Aqua Guard Filter yang terdiri atas Rotaring Screen / tapisan putar atau Travelling screen, dimana sampah-sampah atau benda-benda padat ukuran kecil diambil dari sistem air.

2. Pulsator Clarification, dimana air yang telah melalui tapisan awal tadi, masih juga mengandung material-material padat yang ikut dalam air tersebut yang tidak dapat ditapis oleh penapis awal tadi.

Mekanisme tapisan tahap ini adalah melalui suatu mekanisme pengadukan oleh suatu peralatan yang disebut Pulsator.

Selain proses pengadukan oleh Pulsator tadi, pada bagian sisi masuk air sungai yang dipompakan itu diberikan Pre-Treatment awal (Pre-Treatment dengan penginjeksian bahan-bahan kimia seperti :

Sodium.Hypochorite Polyelectrolite Dry Alum / Tawas Lime / Kapur

2. Water Treatment Plant ( Unit Pengola Air).

Water Treatment plant atau Demineralizing plant (Demin. Plant) adalah peralatan yang menghasilkan air murni dari asalnya air tawar. Umumnya peralatan dalam plant ini terdiri dari saringan : carbon active atau gravel filter, kation (cation), tangki degassing (degassifier), anion dan mixed bed filter. Ini disebut Sistim demineralisasi multi bed. Beberapa unit hanya menggunakan satu buah saringan saja yaitu mixed-bed filter. Ini disebut Sistim demineralisasi single mixed-bed. Masing-masing dilengkapi dengan tangki HCl dan NaOH. Pengolah air dibagi menjadi 2 yaitu :

1. External Treatment (pengolah air luar yaitu Water Treatment /Demin. Plant) 2. Internal Treatment (pengolah air dalam, yaitu dengan injeksi bahan kimia

tertentu)

2.1 External Treatment.

Sumber air bagi water treatment ini bisa berasal dari air kota (perusahaan air minum) atau desalination plant (air distillate). Pada umumnya air murni yang dihasilkan plant ini digunakan untuk mengisi ketel (boiler PLTU) ataupun HRSG (Heat Recovery Steam Generator PLTGU), baik untuk kebutuhan operasi maupun konservasi.

Kebutuhan air murni untuk Boiler/HRSG disebabkan air tawar mengandung berbagai unsur pencemar yang dapat mengkibatkan : penyumbatan pada pipa, korosi, erosi, pengerakan (scale) pada bagian2 yang panas, endapan (deposit) dll.

External Treatment kita golongkan kembali menurut konstituent-nya : 1. Suspensi padat < suspended solid )

Suspensi padat yang terdapat dalam air dapat dihilangkan dengan cara : a. Koagulasi dan Saringan Koral (Gravel Filter)

b. Dengan Aktip Carbon. 2.1.1 Methode Pengolahan Air.

Seperti sudah disebutkan dimuka bahwa untuk mencapai suatu standard kwalitas yang sudah ditentukan maka air harus diolah ( treated ) terlebih dahulu. Yang berarti bahwa samua kontaminasi yang akan menimbulkan gangguan2 harus dibuang/diperkecil. Unsur-unsur pencemar pada air tawar antara lain dapat dilihat pada materi Kimia Air. Sebagai dasar pertimbangan proses pengolahan air lihat tabel harga2 batas air sebagai berikut :

2.1.1.1 Methode Koagulasi.

Air mentah umumnya mengandung berbagai macam bentuk suspensi padat berupa lumpur2, sediment2 yang tampak sebagai turbidity ( keruh ), warna air dan material2 koloid lainnya.

Suspensi ini bersifat permanent tanpa zat2 koagulant ( penggumpal ). Koloid adalah zat partikel padat yang sangat lembut dan dapat membentuk suspensi pemanent.

Konstituent2 tersebut sukar sekali mengendap atau memerlukan waktu yang lama untuk mengendap. Koloid ini hanya dapat dilihat dibawah microscope.

Koagulasi adalah suatu proses yang bemaksud untuk memperbesar ukuran suspensi dan koloid dengan bantuan bahan kimia, sehingga terbentuk floc2 (jonjot2 ) yang mudah diendapkan atau. disaring.

Koagulasi Koloid :

Semua air yang nengandung suspensi padat dapat dipisahkan dengan penambahan alumunium sulfat (( Al2SO4)3)atau zat coagulant lainnya seperti Ferric Chloride (FeCl2). Selanjutnya kolloid2 tersebut akan bertambah besar dan mengendap, apabila dibiarkan ± 2 – 4 jam.

Pengendapan ini dapat dipercepat dengan penambahan inhibitor kedalam air. Apabila garam Al+++ atau Fe+++ ditambahkan kedalam air maka akan bereaksi dengan alkalinity air.

Al2( SO4)3 + 3 Ca ( HCO3)2 ———> 3 CaSO4 + 2 Al ( OH)3 + 6 CO2 Al-Sulfat alkalinity larut tak larut larut larut larut

Faktor –faktor yang mempengaruhi koagulasi

Guna mencapai Koaguasi maximum yang berarti memperbaiki proses pembentukan floc serta karakteristik kecepatan pengendapan dan ketebalan. Dengan memperbaiki kecepatan pengendapan dan ketebalan

floc berarti dapat mempertinggi produksi air bebas suspensi. Perlu ditinjau faktor2 yang mempengaruhinya.

Koaguasi dapat dipengaruhi oleh pH, komposisi kimia, tipe koagulant, faktor2 physik seperti : suhu dan kondisi pengadukan. pH yang terbaik untuk koagulasi 5,5 - 7,8.

Penambahan ion SO4 = dan orthophospat akam menpercepat jatuhnya floc. Dengan penurunan suhu daya koagulasi menurun.

2.1.1.2 Methode Filtrasi.

Yang dimaksud dengan Filtrasi adalah melewatkan suatu zat cair melalui media porous ( berpori ), guna mengeluarkan semua partikel2 yang dapat tersaring. Floc2 kolloid yang sudah membesar ukurannya selanjutnya disaring. Sebagai penyaring, dapat dipakai bahan2 non-porous seperti misalnya : pasir ( sand ), kerilkil ( gravel ).

2.1.1.3 Saringan Karbon Aktif.

Salah satu metode untuk mengurangi endapan suspensi adalah dengan penyaringan karbon aktip. Selain itu. karbon aktip juga berfungsi sebagai :

- penyerap bau ( asalnya dari senyawa2 phenol ) - penghilang rasa

- penghilang warna ( ion2 Fe++ dan Mn++ ). - pengikat zat2 organik

- pengikat gas chlor ( dechlorination ) & gas H2S . Bahan mentah yang dipakai untuk saringan misalnya : - arang bitumen - tulang - tulang - batok kelapa - lignite - peat - batok kerang - abu pulp - kayu

Proses peng-aktip-an arang sehingga menjadi arang aktip sbb. : Pemanasan dengan gas peng-oksidir : uap, udara.

Daya serap aktip karbon tergantung dari bahan dasarnya serta cara2 pembikinan-nya. Kapasitas absorpsi saringan karbon dinyatakan dalam bentuk : " Nilai-phenol ", yaitu jumlah arang karbon dalam ppm yang dibutuhkan untuk mengabsorpsi phenol dari 100 ppb menjadi 10 ppb. Umumnya karbon aktip yang dipasaran mempunyai nilai phenol: 15 - 30. Ada 2 type karbon aktip :

a). Karbon aktip bubuk ( powder ) b). Karbon aktip butir ( granular )

Aktip Karbon sangat porous ( berpori ) dan banyak mempunyai atom2 carbon dengan valensi netral. Karena sifat2-nya yang sangat porous

( berpori ) serta besarnya luas permukaannya sehingga mempunyai kemampuan menyerap sebagian besar impurities air, Daya penyerapannya akan makin menurun apabila tercapai titik jenuh (umumnya 3 bulan sampai 1 tahun). Peng-aktipan kembali dilakukan dengan memanaskannya dengan uap.

Tujuan penyaringan

Menghilangkan zat-zat organic. Chlorida, gas H2S, bau, suspended solid dll., agar tidak merusak resin atau mengurangi kapasitas resin.

Penggantian carbon aktif : Umumnya setiap 1-2 tahun. Setiap mencapai jumlah aliran tertentu, saringan karbon aktif dibersihkan sbb.

a. Back washing

Tujuan : Menghilangkan suspensi yang tersaring, impact, delta P dan chanelling selama operas!/ service.

Gambar 3. Persiapan :

- Mode selector switch posisikan " Auto "

- Filter backwash pump selector switch posisikan " Auto "

- Recycle/ supply pump selector switch posisikan " Auto ", sedangkan yang satu lagi posisikan " Stand by "

- Cek filter yang lain tidak boleh dalam " Washing Mode " dan Mixed Bed tidak boleh dalam keadaan mode regenerasi

Start

Setelah persiapan:

• Tekan tombol " Start back wash " • Flow rate : 984 Ipm., selama 10 menit • Bed settle : 1 menit

• Rinse : 3 menit Service :

- Valve yang dibuka : Inlet dan outlet - Flow rate : 984 Ipm.

- Frekwensi back wash setiap 2 minggu operasi atau bila ΔP = 8 psi - Pengoperasian dapat paralel atau seri

- Carbon aktif perlu diganti setiap 12-24 bulan 2.1.1.4 Saringan Cation, anion, dan Mixed Bed Filter.

Saringan yang lain menggunakan ion penukar kalor. Ion2 dikenal dengan nama Cation, Anion dan Radical.

CATION adalah atom yang bermuatan listrik positip. ANION adalah atom yang bermuatan listrik negatip.

RADICAL adalah gugusan atom2 yang bermuatan listrik positip atau negatip.

Samuanya bersifat sebagai ion.

CATION ANION RADICAL Ca++ Cl- NH4+ Mg++ SO4= PO4 ≡ Na+ NO3- ( HCO3 K + HCO3- CO3= Al+++ CO3=

Fe++ PO4≡ Mn++

2.1.2 Resin Penukar Ion ( Ion Excharger Resin).

Resin penukar ion pada Demineralisasi adalah butiran-butiran padat yang mempunyai sifat sebagai berikut:

a. Butiran-butiran padat yang tidak larut dalam air.

b. Resin berisi muatan listrik yang tetap ( Fixed charges).

c. Resin berisi pula muatan listrik yang dapat ditukar (Exchangeable charges). d. Resin cenderung mencari kenetralan listrik.

Ada dua macam resin yaitu resin cation dan resin anion. Resin cation berwarna coklat, sedang resin nion berwarna kuning. Bentuknya bulat seperti telur katak. Bentuk butiran penukar ion, seperti ilustrasi gambar berikut :

a. Resin Cation.

1). Kation Resin Asam Kuat : mengganti semua cation-cation

2). Kation Resin Asam Lemah : mengganti Kesadahan Carbonat b. Resin Anion

1). Anion Basa Kuat: mengganti baik asam kuat maupun lemah 2). Anion Basa Lemah : mengganti hanya ion dari asam kuat

2.1.2.1 Sejarah Singkat Mengenai Resin.

Adam dan Holmes th. 1935, membuka sejarah baru dengan membuat resin Penukar Kation dari sulfonasi hasil polimerisasi phenol dengan formal dehyde. Penemuan ini ternyata dapat membuka jalan untuk pembuatan resin dari polymer2 organik lainnya dan akhirnya ditemukan resin yang dibuat dari kopolimerisasi styrene dan divynil benzene. Resin inilah yang sekarang banyak dipakai karena dapat berbentuk bulat, stabil terhadap suhu,asam, basa, arornatik hydro carbon dan berkapasitas cukup besar.

Perkembangan lebih jauh diperoleh setelah ditemukan resin penukar anion dari amine aromatik dan formal dehyde yang bersifat basa lemah. Selanjutnya dapat pula dihasilkan resin anion basa kuat ( strongly basic anion exchanger ) yang memungkinkan menyerap baik asam kuat maupun asam lemah seperti : asam carbonat, asam silikat.

Dengan perkembangan resin penukar ion diatas, resin tersebut tidak hanya dapat dipakai untuk pelunakan air, tetapi dapat juga dipakai untuk membuat air bebas ion ( deionized ), dan bebas mineral ( demineralized). Resin2 adalah merupakan polimer dan kopolimer dari senyawa organik : phenol, aldehyde, styrene dan derivat vinyl. Contoh yang sefamili dengannya adalah : plastik, bakelit, celluloid ( film ).

Resin penukar anion dibuat, dengan mereaksikan resin styrene divinyl benzene dengan methylchloromethyl ether dan selanjutnya dimasukkan berbagai gugus amine. Gugus amonium quartenair menghasilkan resin yang bersifat basa kuat sedang gugus poliamine, menghasilkan resin bersifat basa lemah.

2.1.2.2 Kapasitas Penukar Resin. Penukar Kation

Diantara berbagai sifat fisika dan kimia, kapasitas penukaran ion adalah sifat yang sangat penting. Sebab faktor yang sangat menentukan ekononis tidaknya resin tersebut digunakan, serta faktor penting dalam pembuatan peralatan.

Kapasitas penukaran ion merupakan ukuran dalam jumlah gugus penukar dalam resin yang dapat mengadakan reaksi penukaran, dinyatakan dalam meq/gram resin basah atau meq/gram resin kering atau meq/ml resin basah.

Untuk mengetahui kapasitas penukaran ( exchange capasity ) dapat dilakukan dengan merubah resin kation dalam bentuk H, kemudian dicuci sampai bebas asam, selanjutnya ditambahkan NaOH terukur dan dititrasi kembali.

Penukar Anion

Kapasitas penukaran dapat ditentukan dengan merubah resin dalam bentuk ( OH ), cuci sampai bebas alkali dan tambahkan larutan standard asam. Titrasi kembali seperti pada cation. Kapasitas penukaran dinyatakan dalam meq / gram resin kering, meq / gram resin basah, meq / ml resin basah.

2.1.2.3 Nama – Nama Resin dalam Perdagangan.

Resin dalam perdagangan sebetulnya mempunyai type yang sama atau sejenis tetapi oleh pabriknya dibuatkan nama2 sebagai berikut :

1). Amberlite adalah produksi Rohm & Hass Co. Washtington square, Philadelphia, Cal.

2). Chempro, Duolite adalah produksi Chemical Process Co., Redwood City, Cal.

3). Dowex adalah produksl: Dow Chemical & Co. Michigan. 4). Nalcite produksi National Auminat Corp. Chicago.

5). Permutit, Zeo Karb adalah produksi dari Permutit & Co. N.Y. 6). Diaion, produksi Kurita Water Industries Tokyo, Japan.

2.1.2.4 Perlakukan Untuk Saringan Baru.

Misalkan saringan tersebut adalah saringan kation atau anion. Tangki sering juga dinamai Bed atau Kolom (column).

Gambar 5.

1. Pengisian Resin kedalam kolom.

a). Isi kolom resin dengan resin ( sesuai dengan petunjuk operasinya), kemudian kolom diisi air. Buka katup2 1 dan 5, apabila air sudah keluar dari katup 5 berarti bed sudah penuh dengan air ( katup lain dalam keadaan tertutup ). Biarkan beberapa jam atau semalam agar resin mengadakan " swelling "(mengembang), katup 5 ditutup kembali.

b). Resin dicuci dengan membuka katup2 1 dan 6. Apabila air buangan sudah tidak kuning lagi hentikan pencucian dan alat sekarang dalam keadaan siap diregenerasi.

2. Pembilasan ( back washing ) ( arah air dari bawah ) :

a). Sebelum regenerasi, dilakukan back washing, dengan membuka katup2 3 dan 4 (katup2 lain tertutup). Maksud back washing : - Membuka resin yang dalam keadaan settle bed

( padat, mampat ) berarti menambah luas pemukaan kontak antara zat kimia dan resin.

- Membersihkan dari kotoran2 yang mungkin menumpuk dipermukaan atas resin.

Untuk mencegah terjadinya "chanelling" ( saluran2 ) pada resin, back washing harus dalam keadaan cukup untuk mengangkat resin. Tetapi aliran yang terlalu besar akan menyebabkan resin ikut terbuang keluar. Maka dari itu pembukaan katup pada waktu mulai back washing harus pelan2.

3. Regenerasi ( arah air dari atas ) : - Semua katup ditutup

- Buka katup2 8,7,6. Setelah terlihat air mengalir dari 6, buka katup 9,karena terjadinya back-pressure ejector, zat kimia ( HCl atau NaOH ) akan terhisap ikut dengan aliran air. Sebagai checking buka katup sampling 10 dan periksa kadar spesific gravitynya.

- Setelah zat kimia untuk 1 porsi regenerasi habis, tutup lagi katup 9 dan biarkan air nengalir untuk membersihkan zat kimia. Tutup katup 8,7.

4. Pencucian (Rinse) :

a. Pencucian lambat ( Slow Rinse )

Buka katup2 1,6 ( katup lain tertutup ) atur aliran air yang keluar dari 6 sehingga ± 1,5 ton/jam. Pencucian lambat ini bermaksud agar zat kimia berdifusi secara sempurna kedalam resin. Pencucian lambat berjalan selama 30 menit.

Buka katup 6 sehingga aliran naik sampai 6 ton/jam.

Pencucian Cepat dilakukan bermaksud membuang sisa2 zat kimia regenerasi.

c. Pengukuran Akhir Pencucian : Untuk Pelunakan :

- Apabila kesadahan total sudah mencapai 0,1 oD

Untuk Cation :

Apabila nilai ( - m = methyl-orange) sudah : 0,5 mval/l. ( Dititrasi dengan NaOH 0,1 N ).

Untuk Anion :

Apabila nilai ( p = phenolpthaline ) sudah : 0,1 mval/l. ( Dititrasi dengan HCl 0,1 N ).

d. Service ON

Bed dalam keadaan siap dipakai untuk operasi. (melayan unit) 2.1.2.5 Saringan Kation.

Unit penukar kation merupakan bagian dari Demineralizer Plant yang berfungsi untuk meluikar ion-ion positif (kation) dalam air yang masuk melalui unit ion-ion positif, kecuali ion Hidrogen (H+).

Pada jenis ini, listrik yang bekerja adalah NEGATIF dan bersifat menukar Cation-Cation.dimana urutan pertukarannya adalah : Ca++ , Mg++, NH4+ , K+, Na+ dan H+. Urutan kation yang tinggal dalam resin kation dari :

Gambar 6.

Regenerasi Saringan Cation

Setelah beberapa lama opeasi, mesin penukar kation tidak lagi mampu menukar ion-ion dalam air. Hal ini akan disebabkan karena ion-ion hidrogen dalam unit penukar kation telah habis ditukar dengan kation dari air.

Resin-seperti ini disebut sebagai resin yang telah jenuh. Untuk itu resin tersebut harus diaktifkan kembali dengan cara meregenerasi. Regenerasi dilakukan dengan menginjeksikan larutan asam (biasanya asam chlorida) pada resin penukar kation, sehingga kation-kation yang ada dalam resin akan kembali ditukar dengan ion-ion hidrogen.

Langkah-langkah regenerasi :

1. Backwash (katup 5 dan 9) 2. injeksi-asam (katup 1,2,3,8). 3. Slow Rinse (katup 4,8) 4. Fast Rinse (kaup 4,8)

Gambar 8.

2.1.2.6 Saringan Anion.

Unit penukar anion merupakan bagian dari Demineralizer Plant yang berfungsi untuk menukar ion-ion negatif (anion) yang terkandung dalam air yang masuk melalui unit ini, sehingga air yang keluar dari unit ini akan bebas dari ion-ion negatif kecuali ion-ion hidroksil (OH-).

Pada jenis ini, listrik yang bekerja adalah POSITIF dan bersifat menukar Anion-Anion. Urutan anion yang tinggal dalam resin :

Gambar 9.

Penukar ion setelah dipakai dapat mengalami kejenuhan dan berdasarkan reaksinya yang reversible (bolak-balik) maka apabila penukar ion sudah jenuh dapat dikembalikan keaktifannya dengan sebutan REGENERASI.

Regenerasi saringan Anion

Bila resin penukar anion telah jenuh maka resin tersebut juga perlu diregenerasi. Cara meregenerasi resin anion adalah dengan menginjeksi larutan basa kedalam resin, sehingga anion-anion yang ada dalam resin akan kembali dengan ion-ion hidroksil.

Langkah-langkah :

1. Backwash (katup 5 dan 9) 2. Injeksi basa (katup 1,2,3,8) 3. Slow Rinse (katup 4,8) 4 Fast Rinse (katup 4.8) Reaksi dalam saringan :

Na+Cl-Gambar 10.

2.1.2.7 Tangki Degaser.

Degaser merupakan suatu unit yang berfungsi membuang gas-gas yang terlarut dalam air dengan jalan air yang masuk unit ini dispray atau melalui kisi-kisi dan dihembus dengan udara Blower, sehingga gas-gas akan keluar bersama udara dan air yang keluar dari unit ini akan terbebas dari gas-gas (O2, CO2 dll)..

2.1.2.8 Saringan Mixed Bed Filter.

Bila mixed bed ini ditempatkan setelah unit kation dan anion maka fungsinya sebagai backing (pelindung, safety) kalau ada kelolosan ion positif atau negatif dari unit sebelumnya. Bi!a mixed bed berdiri sendiri maka fungsinya sebagai unit utama penukar kation dan anion.

Bila Resin kation dan anion yang terdapat dalam unit ini sudah jenuh maka perlu diregenerasi. Cara meregenerasi yaitu dengan menginjeksikan lanitan basa (NaOH), kemudian larutan asam (HCl). Pengertian Dasar

- Mixed bed merupakan sebuah tangki yang berisi campuran resin kation dan resin anion.

- Mixed bed berfungsi mengolah air menjadi air demineral.

- Mixed bed dioperasikan untuk mengolah air yang mempunyai kandungan Ion / mineralnya rendah.

- Dapat menghasilkan air dengan kualitas : • TDS (Total Dissolved Solid) <0,05 ppm. • Silika(SiO2 ) < 0,02 ppm.

• TH (Total Hardness) = 0 ppm.

- Bila air hasil proses demin plant melebihi harga batas atau kapasitas air telah tercapai, maka resin perlu diregenerasi.

Prosedur operasi

• Set semua valve ke posisi " Auto "

• Set saklar pompa-pompa ke posisi " Auto " - Satu dari distilate water booster pump - Satu dari recovery pump

• Set saklar " Control " ke posisi " Auto " • Set saklar " Regene, select " ke posisi " Off " • Set saklar " Operation " ke posisi " Operation " Pada waktu service

Unit demin plant dalam keadaan step fast rinse Pastikan hal-hal berikut:

1). Fast rinse

- Distilate water booster pump dioperasikan - Waktu fast rinse 20 menit

2). Service Regenerasi

Setelah Demin plant beroperasi dan mencapai kapasitasnya sesuai setting counternya, unit akan automatis melakukan-Regenerasi.

Fasilitas regenerasi secara Manual : 1). Set saklar " Control " ke " Man "

2). Set saklar " Regene select " ke A atau B 3). Tekan tombol " Regene Start "

Interlock Regenerasi

1). Tangki larutan NaOH harus terisi sampai level tertentu 2). Tangki larutan asam HCl harus terisi sampai level tertentu 3). Tidak ada proses lainnya selain regenerasi.

Bila resin kation dan anion yang terdapat dalam unit ini sudah jenuh maka perlu diregenerasi. Cara rneregenerasi yaitu dengan menginjeksikan larutan basa (NaOH.) dan kemudian larutan asam (HCl).

Langkah-langkah :

1. Backwash ( katup 2 dan 4)

2. Injeksi Caustic (katup 11,1,5,7,13,10,14,12) 3. Caustic Displacement (katup 11,1,5,7,13,10,14) 4. Injeksi Asam (katup 11,1,13,10,5,7,6) 5. Acid Displacement (katup 11,1,13,10,5,7) 6; Rinse (katup 11,3,4)

7. Draining (katup 11,2) 8. Mixing (katup 15,4,14) 9 Fill up (katup 2,9,3) 10. Fast Rinse (katup 9,3)

2.1.3 Pembuatan Air Bebas Mineral.

DemineralisasI atau deionisasi adalah proses pembuatan air bebas mineral dengan menggunakan resin penukar ion.

Bila air yang mengandung garam dialirkan lewat penukar cation ( bentuk H+ ), maka air yang keluar bersifat asam, karena semua cation garam diganti dengan H+. Apabila air yang bersifat asam ini dilewatkan resin penukar anion ( bentuk OH-) maka anion asam ditukar dengan ( OH-) membentuk air, sehingga air yang keluar telah bebas dari cation dan anion.

Prinsip inilah yang dipakai dalam pembuatan air bebas mineral. Reaksinya sebagai berikut :

RSO3H + NaCl --- RSO3Na + HCl (di Cation Filter) RNH3OH + HCl --- RNH3Cl + H2O (di Anion Filter) Ada 2 cara utama operasi pembuatan air bebas mineral :

a. Cara konvensionil, air lewat cation bed kemudian mengalir ke anion bed yang terpisah.

b. Cara bed -tunggal, dimana resin penukar cation dan anion dicampur dalam satu kolom (tangki).

2.1.3.1 Kombinasi Penggunaan Resin.

a). Penggunaan resin cation kuat dengan anion lemah. b). Penggunaan resin cation lemah dengan anion kuat. c). Penggunaan resin cation kuat dengan resin anion kuat.

Kombinasi ini tergantung pada kebutuhannya. Komposisi air yang akan kita murnikan adalah kira2 mengandung ion2 sebagaimana tabel diatas. Apabila air tersebut dialirkan kedalam penukar cation maka cation akan " ditangkap " resin sedang anion akan " dilepaskan " dalam beatuk H+ ( asam ) : Asam yang keluar tersebut setelah masuk dalan kolom anion akan " ditangkap " anionnya. Dan OH- akan mengikat H+ menjadi air, sehingga air yang keluar telah bebas dari ion.

Resin penukar anion basa lemah sangat ekonomis menyerap asam2 kuat, tetapi tidak dapat menyerap asam2 lemah.

Pengaruh2 pada proses deionisasi. : - Konsentrasi & komposisi air masuk - kecepatan aliran

- suhu

- ukuran partikel resin

- regenerasi ( konsentrasi regenerant dan macam regenerasinya ). 2.1.3.2 Ketidak Sempurnaan Dalam Penukaran ( Lea Kage).

Yang disebut " leakage' adalah ketidak sempurnaan dalam penukaran (datang dari resinnya sendiri ). Karena garam dalam air lebih .dahulu dirubah menjadi asam baru kemudian ditukar dengan OH. oleh resin anion, proses tersebut adalah proses kesetimbangan ( bolak-balik ) yang tergantung dari macam resin.

Cation yang lolos dari resin cation dalam penukarannya dengan H tidak akan ter-adsorpsi pada resin anion sehingga lolos dalam penukaran. Lolos dalam penukaran disebut : " Leakage ".

Kemungkinan cation lolos dalam penukaran akan sesuai dengan deret : " lyotropic Hofmeister "

Demikian pula kecenderungan anion untuk lolos dalam penukaran sbb. :

( kebalikan dari kemampuan dalam menukar OH dari R-An. ). Faktor lain yang menyebabkan leakage adalah regenerasi :

Regenerasi yang tidak sempurna akan meninggalkan cation2 seperti Na+ , dibagian ujung dari bed resin bila dilihat dari arah regenerasi. Apabila dioperasikan maka sisa2 Na pada ujung bed akan terusir dengan terbentuknya asam sehingga merupakan " leakage " .

Leakage dapat dikurangi dengan jalan : 1. Regenerasi berlebih.

2. Arah terbalik regenerasi dan operasi. Regenerasi : bawah keatas.

Operasi : atas kebawah dan lain sebagainya. 3. Pengadukan setelah regenerasi.

2.1.3.3 Regenerant (Zat Kimia Untuk Regenerasi).

Regenerasi Resin Cation dapat dilakukan dengan asam chlorida (HCl) encer maupun asam sulfat (H2SO4). HCl lebih mahal dan cara " handling " ( penanganannya ) lebih sukar dari asam sulfat, tetapi hasil regenerastnya lebih baik. Asam Sulfat sebagai regenerant kadang2 membentuk endapan CaSO4 pada resin, sehingga apabila regenerasi tidak dalam jumlah dua porsi ( double quantity ) maka endapan CaSO4

akan menurunkan kemampuan penukaran. Konsentrasi

Konsentrasi regenerant juga mempengaruhi effisiency. Semakin pekat, semakin besar effisiencynya. Effesiency optimum ( terbaik ) dicapai apabila konsentrasi regenerant :10%. Resin Anion dapat diregenerasi dengan NaOH , NH3 atau Na2CO3.

Meskipun effesiency regenerasi harus dilakukan dengan basa kuat, tetapi dengan 4 - 5 % larutan NaOH sudah cukup baik,

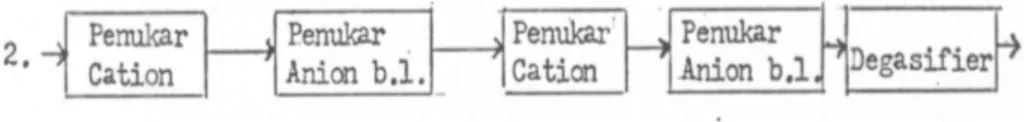

Diagram flow-sheet macam2 cara penyusunan penukar ion untuk proses pemurnian air seperti dibawah ini :

Sistim konvensionil tanpa " pengikatan " silika ( silica removal )

Sistim bertingkat dengan hasil kemurnian air yang tinggi.

Sistim pemurnian air dengan pengikatan silika dan asam carbonat.

Sistim pemurnian air dengan pengikatan asam carbonat sebagai CO2 Dengan pengikatan silika oleh penukar Anion basa. kuat.

Sistim Pemurnian air dengan pengikatan asam2 kuat oleh Penukar Anion basa lemah, serta pengikatan silika dan asam carbonat ( CO2)

Sistim Pemurnian air dengan kolom tunggal yang berisi campuran Penukar Cation dan Anion.

Keterangan : b.l = basa lemah. b.k = basa kuat

Dasar-2 pertimbangan berdasarkan kapasitas air murni yang diinginkan, serta pemilihan penukar ion adalah sebagai berikut :

1. Penukar Cation : kapasitasnya , kebocoran sodium (sodium leakage) ke- ekononisan regenerasi, kemampuan dan harga unitnya,

2. Penukar Anion basa lemah : dasar-2nya sama seperti diatas, harga resin jenis ini lebih murah serta dapat di-regenerasi dengan soda abu dan amoniak.

3. Penukar Anion basa kuat : baik untuk mengikat asam karbonat serta asam silika, tetapi harganya mahal. Agar biaya operasi lebih murah, biasanya dipakai Degasifier guna menghilangkan asam karbonat sebagai CO2.

Gambar 13. Sistem Pemurnian Air dengan Silica Remover.

2.1.3.4 Sistem Pemurnian Air Dengan Pengikat Silika.

Asam karbonat yg terbentuk dalam penukar kation dapat dihilangkan dengan cara “Degasifier”. Asam ini tidak stabil pada suhu normal dan

H2CO3 ——————> H2O + CO2

Air yang mengandung asam2 mineral ( diantaranya H2CO3 ), pada degasifier tank, disemprotkan dari atas tangki oleh distributor, sedang dari bawah ditiupkan udara blower. Gas CO2 akan terpisah dan tertiup keluar oleh blower lewat vent, sementara itu air ditampung pada bak penampung untuk proses selanjutnya.

2.1.3.5 Pelapisan Partikel Resin oleh anorganik dan lendir bakteri (Bakterical Slime).

Penurunan effesiency penukar Cation dan Anion sering disebabkan karena zat2 anorganik yang melapisi partikel2 resin. Penyebab lapisan ini misalnya senyawa2 : calsium, magnesiun, turbidiljy, floc2-, alumunium, hidroksida, dan berbagai macam zat yang lolos dari saringan awal.

Untuk melepaskan lapisan ini perlu ditinjau apa pembentuk lapisan dan jenis penukar ion yang digunakan. Chlorine ( Cl2) dan senyawa2-nya ( CaOCl2 , NaOCI dan lain2 ) dapat dipakai untuk melepaskan lapisan zat2 anorganik dan lendir bakteri, tetapi pemakaian zat ini terbatas pada resin2 yang tahan terhadap oksidasi dan tidak dapat dipakai untuk resin anion.( akan merusak resin ). Umumnya dipakai sirkulasi 5 % larutan soda kaustik ( NaOH ) yang mengandung 1 % Na2SO3 pada suhu 110

oF. Sistim pemurnian air juga sangat peka terhadap zat2 tersuspensi

yang ada dalam air mentah, meskipun sudah mengalami penyaringan awal, sisa2 turbidity dapat menyebabkan kesulitan2.

Beberapa group bakteri dapat juga menyebabkan kesulitan karena mengeluarkan lendir ( bacterial slime ). Gangguan ini dapat dihilangkan dengan penambahan gas chlor kedalam air.

2.2 Internal Treatment.

Dengan maksud untuk mencegah terjadinya korosi dan kerak pada seluruh siklus sistim air PLTU, antara lain pada : pipa2, ketel, pemanas2 dan lain

sebagainya, kedalam air diinjeksikan zat kimia, cara ini lazim disebut sebagai internal treatment”.

2.2.1 Penyebab Korosi. Penyebab korosi antara lain : 1. Gas O2 yang larut dalam air. 2. Gas CO2 yang larut dalam air. 3. Ion Hydrogen.

4. Garam2 -tak stabil ( non stable salts ). Garam2 ini juga dapat menyebabkan kerak. (1). Perbedaan kadar O2 ( differensial aeration ).

Konsentrasi O2 dalam air pada permukaan baja mungkin berbeda dari satu titik ke-titik lainnya. Titik yang kekurangan O2 akan merupakan Anoda terhadap titik yang lebih banyak O2-nya.

Didaerah yang mengandung O2 lebih banyak terjadi reaksi katoda :

Reaksi katoda ini memegang peranan penting terjadinya karat. Jadi berarti adanya O2 merupakan penyebab terjadinya karat.

Karat ini akan tumbuh didaerah anoda yang biasanya dimulai oleh pitting (bopeng2 ).

(2). Korosi oleh CO2

akan didukung oleh adanya differential aeration :

Dari reaksi tersebut CO2 kembali kedalam air sehingga reaksi serupa berulang terus.

(3). Ion Hydrogen dalam air akan memberikan reaksi :

Gelembung H2 terjadi pada pemukaan besi sehingga kontak dengan ion hydrogen, karena kejenuhan Fe++ , maka reaksi ini mencapai keseimbangan. Kalau dalam air ada O2 ia akan bereaksi dengan H2 dan kontak dengan besi terjadi lagi proses korosi, sedangkan Ferro hidroksida ( Fe ( OH )2) dengan adanya O2 akan menjadi Ferri hidroksida ( Fe ( OH )3 ) yang kamudian membentuk karat. Disini O2 berperan dalam membentuk karat.

Karena adanya keseimbangan antara ion ferro dan hidroksil ( OH- ) pada reaksi diatas, maka apabila ditambahkan suatu basa, ion ferro ( Fe++ ) akan berkurang. Demikian pula terjadinya gas H2 akan membuat O2 berkurang agressifnya. Penambahan alkali (basa) misalnya : NaOH atau Na3PO4 dan lain2. Pada konsentrasi ( H+) yang rendah yaitu pada pH diatas 9,5 -11, kelarutan ferro turun dari 3,3 ppm sampai 0,1 ppm.

Dalam keadaan kerja dari ketel uap, konsentrasi ion ( H+ ) akan bertambah. Sebagai contoh : air yang mempunyai pH 7,0 pada suhu 72° F,

(22 °C) pada tekanan 450 psi ( 31 kg/cm2 ), ketika suhu 480 °F ( 249 °C ) pH berubah menjadi 5,6. Oleh karena itu pH Air Pengisi harus dinaikkan diatas 8,5. Untuk air ketel diambil pH antara 9,5 - 11. Ingat : pH turun bersama kenaikan temperatur.

(4). Korosi karena garam tak stabil ( non stable salts )

Garam2 tertentu yang pada suhu dan tekanan biasa, stabil dalam keadaan kerja ketel bisa terurai menjadi garam yang mengendap dan asam. Gararn2 tersebut umpamanya : Mg (Cl )2 , Mg (NO3)2 . Garam Magnesium ini dapat berasal dari kebocoran kondensor atau lainnya.

Reaksi Hidrolisa garam Magnesium :

dan seterusnya Fe(OH)2 dengan adanya O2 akan membentuk karat sedangkan HCl akan mernbentuk FeCl2 dan kembali membentuk karat. Demikian juga dengan Mg(NO3)2

:

Kembali MgCl2 membentuk karat seperti diatas.

Demikian juga terjadi pada garam2 CaCI2 dan Ca (NO3)2 akan membentuk HCl dan HNO3.

Magnesium hydroksida ( Mg (OH)2 ) adalah ringan bisa terbawa uap. Garam ini akan dapat menberikan kesukaran pada turbin uap dan calsium-hydroksida akan membentuk kerak.

2.2.2 Pencegahan dengan Internal Treatment. Menghilangkan gas2 dari dalam air

a). Secara Mekanis

O2 dan gas2 lain yang tidak mengkondensir (NCG=Non Condensable Gas) dapat dihilangkan dari dalam air secara mekanis dengan " DEAERATOR HEATER " .

Deaerator selain berguna untuk membuang gas2 juga dipakai sebagai pemanas dengan sistim kontak langsung ( direct contact ). Deaerator juga memberi tekanan diatas permukaan air panas, agar tidak menguap dan menimbulkan kavitasi pada pompa.

Gas2 yang masuk kedalam sistim air mungkin berasal dari kebocoran2, reaksi2 kimia, dissosiasi uap dan zat2 kimia. Gas2 yang tidak mengembun yang terdapat dalam air dan uap : Oxygen ( O2 ), Carbon dioksida ( CO2 ) dan amonia ( gas amonia ini dapat merusak beberapa alat2 yang terbuat dari tembaga, misalnya pipa2 Condenser – disebut ammonia attack).

b), Secara Kimia :

O2 yang larut dalam air dapat dirubah bentuknya menjadi senyawa lain yang tidak merugikan :

Gas N2 yang dihasllkan tidak merugikan. 2. Dengan Na2SO3 ( sodium sulfit )

Zat yang terjadi mengendap dan dibuang. Hanya kerugiannya pemakaian Na2SO3 akan menaikkan jumlah total dissolved solid (TDS) dalam air ketel, akibatnya kontrol blow down (kuras) juga sernakin sulit dilakukan.

2.2.3 Menghilangkan Gas CO2 dari dalam Air.

Umumnya CO2 dalam air berada dalam ikatan asam karbonat (H2CO3). Asam ini tidak stabil mudah terurai dalam suhu biasa :

Gas ini dapat dihilangkan secara mekanis dengan proses Degasifier. Sebagai pelindung dari korosi CO2 kadang-2 dipakai juga : "Filming & Neutralizing Amines", dimana zat kimia ini akan membentuk lapisan yang dapat melindungi terhadap korosi karena Gas CO2 .

Sisa-2 CO2 yang mungkin masih terdapat dalam air dalam bentuk asam karbonat akan terikat oleh Penukar Anion Basa Kuat. CO2 yang melarut dalam siklus sistim air, dengan Deaerator juga akan ikut terbuang bersama-sama.

2.2.4 Pencegahan Korosi Karena Ion Hidrogen.

ion hydrogen.

b). Penambahan N2H4 atau Na2SO3 dalam air kondensat - air pengisi ketel juga akan menaikkan pH air. Karena zat2 tersebut adalah alkali lemah maka hanya dapat sedikit menyumbang pH, juga kelebihan N2H4 akan terurai menjadi Amoniak pada suhu dan tekanan kerja. ketel.

Amoniak yang terjadi dengan O2 dalan air akan mengakibatkan korosi pada pipa2 kondensor sisi air kondensat (bahan Cu), terutama pada titik2 mati. 2.2.5 Mencegah Korosi Karena Garam Tak Stabil.

Garam2 tak stabil ( non stable salts ) dapat masuk kesisi air kondensat, lewat kebocoran kondensor. Garam2 tersebut adalah : MgCl2 , Mg (NO3)2, HgSO4, CaCl2 , Ca (NO3)2 dan lain2.

Hidrolisa garam ini :

Dengan Na3PO4 yang diinjeksikan kedalam air ketel, asam2 yang terjadi (HCl & HNO3 ) akan bereaksi :

Demikian reaksi ini ber-ulang lagi seperti diatas. Hal demikian juga terjadi pada garam2 CaCl2 dan Ca (NO3 )2.

Apabila ada garam Calsium Carbonat ( CaCO3) :

Pada waktu terjadi kebocoran kondensor jelas sekali terlihat penurunan pH yang cepat dan kenaikan daya hantar listrik dari air2 kondensat, pengisi, dan air ketel. Walaupun injeksi PO4 dilakukan terus menerus tetap sulit tercapai keseimbangan lagi. Untuk mengurangi jumlah total solid yang mengakumulasi dalam ketel selama kebocoran kondensor dilakukan blow-down. Blow down ini dapat dilakukan secara periodik maupun kontinyu.

Rumus Blowdown : biasanya ditentukan dengan pengujian chlorida (Chloride- test)

Selain itu ada beberapa zat2 kimia yang kadang2 ditambahkan seperti misalnya:

komplek yang stabil dan larut, yang berguna untuk mencegah terjadinya “sticking" ( lengket ).

b). Polymer : Uhtuk menaikkan daya kerja chelate, mencegah terjadinya pembentukan kerak serta dapat melepas kerak2 ketel.

c). Antifoam : mencegah pembentukan busa.

d). Ammoniak ( NH3) ditambahkan kedalam aliran air penambah guna me- naikkan pH air.

f). Filming Morpholine : untuk melindungi korosi karena CO2 dan mem- bentuk film kondensat.