KAJIAN NERACA POSFOR DAN STUDI

KEMUNGKINAN UNTUK MELAKUKAN

PROSES DEPOSFORISASI DI LADLE

PADA PABRIK PELEBURAN

FERRONIKEL PT ANTAM TBK

Zulfiadi Zulhan2), Tri Hartono1), Faisal Alkadrie1), Sunara Purwadaria2)

1) Pabrik Peleburan Ferronikel, Unit Bisnis Pertambangan Nikel (UBPN) Sultra, PT Antam Tbk 2) Program Studi Teknik Metalurgi, FTTM – Institut Teknologi Bandung

Latar belakang

Produk %Ni %C %Si %Cr %P %S %Fe

HC – FeNi 20,53 1,52 1,78 0,69 0,025 0,02 75,09 LC – FeNi 22,70 0,02 0,10 0,10 0,02 0,02 76,70 0.000 0.020 0.040 0.060 0.080 0.100 0.120 0.140

Jan Feb Mar Apr May Jun Jul Aug Sep Oct Nov Dec

% P o sfo r d al am c ru d e F e N i

EF#1 EF#2 EF#3

2010

Tujuan

• Menganalisis penyebab naiknya kandungan posfor pada produk ferronikel.

• Melakukan perhitungan / simulasi proses dephosphorisasi untuk

mendapatkan teknik dephosphorisasi di ladle yang dapat diintegrasikan dengan proses pemurnian di Pabrik Ferronikel PT Antam UBPN

Neraca Posfor dan Prediksi

Kandungan Posfor dalam

Sumber posfor

Electric Furnace De – S KR Impeller RK LD Konverter RD Posfordi bijihPosfor di abu coal firing

Posfor di abu coal firing

Posfor di abu reduction coal

HC - FeNi LC - FeNi Slag Treatment Po sfo r di pas ir m et al, s plit m et al Posfordi abu elektroda grafit Po sfo r di s c rap

Posfordi oil sludge

(P2O5) + 5 [C] = 2 [P] + 5 {CO} (P2O5) + 5/

2 [Si] = 2 [P] + 5/2 (SiO2)

Ni

C Fe

P

7

% P2O5 dalam bijih nikel % P2O5 dalam abu batubara

Jumlah data 8 36 Maksimum 0,031 0,620 Minimum 0,009 0,020 Rata-rata 0,018 0,310 Deviasi standar 0,029 0,018

Sumber utama posfor pada proses peleburan ferronikel di PT Antam UBPN Sultra berasal dari batubara dan bijih nikel.

Posfor dalam abu batubara > Posfor dalam bijih

Kebutuhan batubara dan jumlah abu batubara yang terbentuk pada proses pembuatan ferronikel < dibandingkan dengan kebutuhan bijih nikel

Prediksi persentase posfor di crude FeNi

8

(beratposfordimetal/berat metal)*100%100% * terak) t terak/bera di posfor (berat P % %P LP

10.52 0.072

%CaO 0.3%MgO

2.5 log

%Fet

T 570 11 P % %P log Persamaan empirik, oleh Inoue & Suito, 1995

60 65 70 75 80 85 90 1450 1500 1550 1600 1650 1700 P er sen ta se P o sf o r d ar i "C h ar gi n g Ma ter ia l" ya n g ma su k ke d al am C ru d e FeN i Temperatur [oC]

Kenaikan P

2

O

5

dalam abu batubara

y = 0.036x + 0.066 R² = 1 0.020 0.040 0.060 0.080 0.100 0.120 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 % P o sf o r d i C ru d e Fe N i% P2O5 di Abu Batubara

Kenaikan P2O5 dalam abu batubara dari 0,02% hingga 0,62% dapat meningkatkan kandungan posfor dalam crude FeNi sebesar ~33%.

Kenaikan P

2

O

5

dalam bijih nikel

y = 3.690x + 0.011 R² = 1 0.020 0.040 0.060 0.080 0.100 0.120 0.140 0.005 0.01 0.015 0.02 0.025 0.03 0.035 % P o sf o r d i C ru d e FeN i % P2O5di BijihKenaikan P2O5 dari 0,009% hingga 0,031% dalam bijih dapat

Persentase P dari bijih dan batubara yang masuk ke furnace

Bijih Nikel 98% Batubara 2% Bijih Nikel 59% Batubara 41%a. P2O5 di bijih = 0,009% dan P2O5 di abu

batubara = 0,02%

b. P2O5 di bijih = 0,009% dan P2O5 di abu

batubara = 0,62% Bijih Nikel 99% Batubara 1% Bijih Nikel 83% Batubara 17%

c. P2O5 di bijih = 0,031% dan P2O5 di abu

batubara = 0,02%

d. P2O5 di bijih = 0,031% dan P2O5 di abu

Prediksi Posfor di crude FeNi

Temp. oC Fe SiO

2 MgO CaO [%P]Measured {(%P)/[%P]} [%P]Calc. EF1 1522 6.65 52.04 28.56 8.31 0.045 0.157 0.045

EF2 1537 8.76 53.35 27.53 3.74 0.072 0.123 0.078

EF3 1577 9.75 53.88 28.18 1.77 0.039 0.088 0.062

Dengan mengetahui kandungan posfor dalam bijih, batubara serta split metal / pasir metal serta jumlah konsumsinya, maka kandungan posfor dalam crude FeNi pada tapping electric furnace dapat diprediksi.

Prediksi Posfor di crude FeNi

a. Data rata-rata Januari 2010 b. Data rata-rata April 2010

c. Data rata-rata Juli 2010 d. Data rata-rata Oktober 2010

0.000 0.010 0.020 0.030 0.040 0.050 0.060 0.070

EF1 EF2 EF3

% P os for di C rud e F e N i %P Calculated %P Measured 0.000 0.010 0.020 0.030 0.040 0.050 0.060 0.070

EF1 EF2 EF3

% P os for di C rud e F e N i %P Calculated %P Measured 0.000 0.010 0.020 0.030 0.040 0.050 0.060 0.070 0.080

EF1 EF2 EF3

% P os for di C rud e F e N i %P Calculated %P Measured 0.000 0.010 0.020 0.030 0.040 0.050 0.060 0.070

EF1 EF2 EF3

% P os for di C rud e F e N i %P Calculated %P Measured

Deposforisasi di Ladle

dengan Slag Oksidatif

Deposforisasi Hot Metal di Industri Besi Baja

Hot metal

%C %Si %Mn %P %S Temp. liquidus [oC]

4,5 0,48 0,59 0,060 0,029 ~1170

Crude FeNi

%C %Si %Ni %P %S Temp. liquidus [oC] 1,44 2,35 21,45 0,070 0,52 ~1320

Kondisi Ideal:

• Temperatur rendah

• Potensial oksigen tinggi • Basisitas terak tinggi

Usulan Rute pembuatan HC-FeNi dari crude FeNi P

0,03%

dan P > 0,03%

O2 -lancing 1 Slag Skimming Slag Skimming De-S HC - FeNi Tapping Electric Furnace Shot Making % P 0,03 % P > 0,03 O2 -lancing 2 Slag Skimming De-P Heating LF Shot Making HC - FeNi Slag Skimming Deposforisasi Slag SkimmingDeposforisasi dengan slag oksidatif

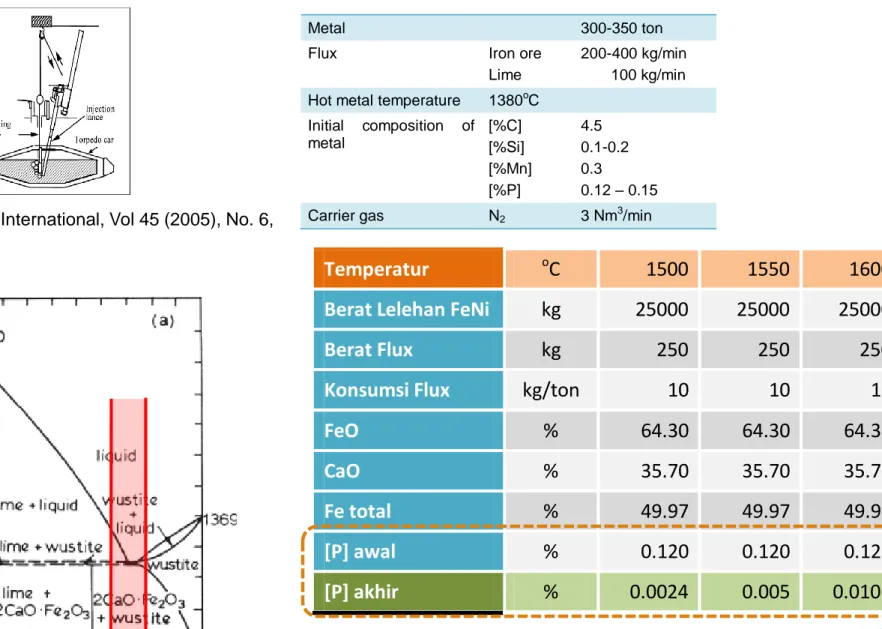

Gambar IV. 1: Plot komposisi slag untuk deposforisasi pada penambahan bijih

besi dan CaO (kapur bakar).

Temperatur oC 1500 1550 1600

Berat Lelehan FeNi kg 25000 25000 25000

Berat Flux kg 250 250 250

Konsumsi Flux kg/ton 10 10 10

FeO % 64.30 64.30 64.30 CaO % 35.70 35.70 35.70 Fe total % 49.97 49.97 49.97 [P] awal % 0.120 0.120 0.120 [P] akhir % 0.0024 0.005 0.0102 Metal 300-350 ton

Flux Iron ore 200-400 kg/min

Lime 100 kg/min

Hot metal temperature 1380oC

Initial composition of metal [%C] 4.5 [%Si] 0.1-0.2 [%Mn] 0.3 [%P] 0.12 – 0.15

Carrier gas N2 3 Nm3/min

Prediksi posfor di akhir proses di Ladle

0.000 0.002 0.004 0.006 0.008 0.010 0.012 1480 1500 1520 1540 1560 1580 1600 1620 % P os for di a khi r pr os e s Temperatur [oC] 0 0.001 0.002 0.003 0.004 0.005 0.006 0 200 400 600 800 1000 1200 1400 % P os for di a khi r pr os e sBerat Flux (CaO + FeO) yang harus ditambahkan [Kg]

Prediksi penurunan posfor sebagai fungsi waktu

.t k A W ] P [% ] P [% ] P [% ] P [% ] P [% ] P [% ] P [% ln m m m i f i f i f t T R 2,3 125000 -L * 100 H log 0,5 1,98 k log 2 m O . P * 48 . 1 H 1 log M T * V 23 . 14 0 0.02 0.04 0.06 0.08 0.1 0.12 0.14 0 50 100 150 200 % P o sf o r d i me ta l Waktu [menit] Temperatur = 1500 C Temperatur = 1550 C Temperatur = 1600 Cwaktu yang dibutuhkan untuk deposforisasi adalah lebih dari 200 menit, sehingga

deposporisasi dengan menggunakan metoda ini tidak praktis untuk diaplikasikan

B.J. Monaghan, dkk., Metallurgical and Materials Transactions B, Vol. 29B, February 1998. S. Kitamura, dkk. ISIJ International, Vol 31 (1991), No. 11

Deposforisasi di LD

Converter

Deposforisasi di LD Converter

0.000 0.010 0.020 0.030 0.040 0.050 0.060 0.070 0.020 0.040 0.060 0.080 0.100 0.120 P o sfo r set ela h L D -C o n ver ter (% )Posfor sebelum LD-Converter (%)

Hubungan antara kandungan posfor sebelum dan setelah LD-Konverter, data bulan Desember 2010.

Deposforisasi di LD Converter

0.000 0.010 0.020 0.030 0.040 0.050 0.060 1400 1500 1600 1700 1800 P re d iks i [ % P ] d i akh ir L D -K o n ve rt e r Temperatur [oC] %P prediksi, B = 1,0 %P prediksi, B = 1,5 %P prediksi, B = 2,0 0.000 0.010 0.020 0.030 0.040 0.050 0.060 0.070 0.080 0.090 0.100 1400 1500 1600 1700 1800 P re d iks i [ % P ] d i akh ir L D -K o n ve rt e r Temperatur [oC] %P awal = 0,20 %P awal = 0,15 %P awal = 0,10 %P awal = 0,05Deposforisasi di LD Converter

Rute pembuatan baja di POSCO

S: W. Gebert, J. Mueller, M. Hiebler, Worldwide Trends and Developments in LD Converter Steelmaking, Ironmaking & Steelmaking, Paper No. 5.1, Linz, Austria, 2006.

Kesimpulan

• Meningkatnya kandungan posfor dalam crude FeNi lebih dominan disebabkan oleh meningkatnya posfor dalam bijih nikel.

• Kandungan posfor dalam crude ferronikel dapat diprediksi dengan mengetahui jumlah posfor yang terdapat dalam charging material ke electric furnace.

• Metoda deposforisasi dengan slag oksidatif tidak praktis untuk dilakukan karena rute proses menjadi lebih panjang serta waktu proses menjadi lebih lama.

• Deposforisasi dilakukan di LD-Konverter dengan produk LC-FeNi paling feasible untuk dilakukan dalam usaha mengatasi permasalahan tingginya kandungan posfor dalam crude FeNi.