Pembentukan Komposit Matriks Al-4%Cu-4%Mg Berpenguat 5% vf dan

10% vf Al

2O

3Melalui Proses Thixoforming

Abdullah Fahmi, Anne Zulfia

Departemen Teknik Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia, Kampus Baru UI Depok, Depok, 16436, Indonesia

Email: [email protected]

Abstrak

Komposit matriks logam sedang dikembangkan sebagai pengganti baja pada kendaraan bermotor untuk efisiensi penggunaan bahan bakar. Komposit Al-4%Cu-4%Mg berpenguat Al2O3 memiliki potensi untuk ditingkatkan sifat mekaniknya dengan pembentukan semi padat thixoforming. Pada penelitian ini, persentase fraksi volume Al2O3 sebesar 5% dan 10% difabrikasi dengan metode as cast dan thixoforming untuk mengetahui efek penambahan kadar Al2O3 dan struktur mikro hasil thixoforming dengan as cast. Hasil penelitian menunjukkan kekerasan dan ketahanan aus meningkat seiring penambahan Al2O3. Porositas komposit turut meningkat dengan penambahan Al2O3 sehingga densitas komposit menurun. Pengamatan struktur mikro menunjukkan komposit as cast memiliki struktur dendritik sedangkan komposit hasil thixoforming memiliki struktur globular. Struktur globular memiliki sifat yang lebih baik dibandingkan struktur dendritik dimana komposit hasil thixoforming memiliki nilai kekerasan dan ketahanan aus yang lebih tinggi dibandingkan dengan komposit as cast.

Fabrication of Composite Matrix Al-4%Cu-4%Mg With 5% vf and 10% vf Al2O3

Reinforcement By Thixoforming Process Abstract

Aluminum matrix composite has been widely developed as a replacement of steel which being used in vehicle for fuel eficiency. Composite Al-4%Cu-4%Mg with Al2O3 reinforcement has potential to increase its mechanical properties with thixoforming process. In this study, aluminum composite with 5% and 10% volume fraction of Al2O3 were fabricated by as cast and thixoforming process to determine the effect of Al2O3 addition and microstructure of as cast compared with thixoforming composite. The results show that hardness and wear resistance increased with Al2O3 addition. Porosity also increased with Al2O3 addition so the density of composite decreased. Microstructure observation shows that as cast composite has dendritic microstructure while thixoformed composite has globular microstructure. Globular microstructure has better characteristic than dendritic microstructure that the hardness and wear resistance of thixoformed composite is higher than as cast composite

Keywords:

1. Pendahuluan

Pada masa kini, tingkat konsumsi bahan meningkat. Industri yang bergerak dalam bidang transportasi mulai melakukan pengembangan pada kendaraan agar penggunaan bahan bakar lebih irit. Salah satu metode yang digunakan adalah subsitusi material logam yang memiliki massa lebih tinggi seperti baja dengan material logam lain yang lebih ringan seperti aluminium. Namun aluminium memiliki sifat mekanik yang rendah. Agar kriteria yang diperlukan tercapai, yaitu memiliki bobot yang lebih ringan dan sifat mekanis yang tinggi, maka dilakukan penelitian mengenai komposit matriks aluminium[1].

Komposit dibentuk dari dua atau lebih material (logam, polimer, keramik) yang memiliki karakteristik gabungan kedua material tersebut. Karakteristik komposit ini tidak dapat ditemukan pada material tunggal. Pada komposit matriks logam, penguat yang ditambahkan pada matriks logam mampu meningkatkan kekakuan, kekuatan, ketahanan abrasif, ketahanan mulur, konduktifitas termal, dan kestabilan dimensi.

Umumnya, aluminium digunakan dalam matriks logam karena massa yang ringan, biaya rendah dan mudah dalam pembentukan[2]. Dari beberapa jenis penguat, Al2O3 dipilih dalam penelitian ini karena rasio kekuatan terhadap massa yang tinggi, mudah dicetak dan tribologi yang lebih baik dibandingkan dengan paduan logam tanpa penguat[3]. Lebih lanjut, komposit matriks logam dengan penguat partikel lebih disukai karena lebih mudah dalam pemrosesan, biaya produksi rendah, dan sifat yang isotropis jika dibandingkan dengan material berpenguat serat[4]. Fraksi volume penguat yang digunakan adalah 5% dan 10% agar sifat mekanis seperti modulus elastisitas, kekuatan tarik, dan kekuatan luluh meningkat tanpa menambah densitas dan mengurangi keuletan serta ketangguhan retak secara signifikan[5].

Salah satu metode yang dapat digunakan dalam proses pembentukan komposit aluminium berpenguat partikel Al2O3 adalah pembentukan semi padat. Dalam pengecoran konvensional dimana leburan aluminium dituang dalam cetakan, mikrostrukstur yang didapatkan berupa dendritik. Sedangkan pada pengecoran semi padat dimana aluminium dibentuk dalam kondisi semi padat serta menggunaan tekanan (thixoforming) sehingga mikrostruktur yang dihasilkan berupa globular. Mikrostruktur globular pada aluminium berpengaruh dalam peningkatan kekerasan dan ketahanan aus[6]. Berdasarkan latar belakang di atas, maka pada penelitian ini dilakukan pengamatan komposit yang dibentuk dengan metode as cast dan metode thixoforming, baik dalam sifat mekanis dan mikrostruktur yang dihasilkan.

2. Dasar Teori

2.1. Aluminium dan Paduannya

Aluminium merupakan logam yang memiliki densitas yang rendah (2,7 gr/cm3), sepertiga dari densitas baja (7,83 gr/cm3), tembaga (8,93 gr/cm3) atau kuningan (8,53 gr/cm3). Selain itu, aluminium memiliki ketahanan tinggi terhadap korosi dibandingkan dengan logam lain karena memiliki lapisan oksida protektif yang tipis pada permukaannya.

Aluminum dipadukan dengan logam lain, seperti tembaga dan magnesium untuk sifat mekanisnya. Dengan penambahan tembaga, kekerasan paduan aluminium semakin meningkat, namun kekuatan dan keuletannya dipengaruhi oleh distribusi tembaga dalam aluminium[7]. Magnesium akan membentuk presipitat pada batas butir yang menghasilkan ketahanan dari retak batas butir serta korosi tegangan. Penambahan magnesium meningkatkan kekuatan aluminium tanpa mengurangi keuletan secara siginifikan.

2.2 Komposit

Brian S. Mitchell mendefinisikan komposit sebagai material yang dibentuk dengan mengkombinasikan dua material yang berbeda komposisinya dalam bentuk makro untuk mencapai karakteristik dan sifat tertentu[8]. Komposit matriks aluminium merupakan komposit yang memiliki potensial untuk aplikasi struktural dan termal. Penguat partikel alumina dalam komposit matriks logam umumnya memiliki dimensi yang hampir seragam, serta sifat mekanis yang sama ketika menerima pembebanan dalam segala arah, sehingga komposit berpenguat partikel banyak diaplikasikan secara luas.

2.3 Interaksi Matriks Dengan Penguat

Kemampubasahan antara penguat dan matriks merupakan aspek penting dalam pembuatan komposit, dimana pada bagian antarmuka matriks dengan penguat terbentuk formasi ikatan kimia. Kemampubasahan padat dengan cair ditunjukkan dengan sudut kontak (θ). Sudut kontak antara padat, cair, dan gas ditunjukkan dengan persamaan serta gambar berikut.

γLV cos θ = γSV –γSL (2.1)

γLV merupakan tegangan permukaan cair-gas, γSV merupakan tegangan permukaan padat-gas, dan γSL merupakan tegangan permukaan padat-cair. Kemampubasahan matriks dengan penguat yang baik didapatkan jika sudut kontak kurang dari 90o. Pada suhu dibawah 1000o C, sudut kontak antara aluminium dengan Al2O3 lebih dari 90o, sehingga pembasahan oleh leburan logam buruk. Sifat pembasahan yang buruk ini menyebabkan partikel alumina berkumpul dan mengambang diatas permukaan leburan logam. Dengan demikian derajat dimana alumina masuk dalam leburan logam rendah. Dengan penambahan magnesium, kemampubasahan antara matriks aluminium dengan penguat alumina akan meningkat dengan menurunkan sudut kontak antara matriks dan penguat.

Pada daerah antarmuka matriks aluminium dan penguat alumina, magnesium dalam matriks akan mengalami reaksi antarmuka dengan penguat Al2O3 yang menghasilkan lapisan MgO atau MgAl2O4. Reaksi antarmuka dipengaruhi oleh kadar magnesium dalam matriks. Hasil produk utama MgAl2O4 didapatkan pada paduan dengan kadar Mg dibawah 4 wt% dan MgO didapatkan dengan konsentrasi magnesium diatas 4 wt%[10].

2.4 Pengecoran Aduk

Proses pencampuran antara penguat dengan matriks dilakukan dengan penambahan penguat kedalam lelehan logam. Untuk mendapatkan sifat mekanis yang optimum, partikel penguat harus terdistribusi merata dalam komposit dengan cara pengecoran aduk. Pengadukan berfungsi untuk mentransfer partikel dalam lelehan logam. Pengecoran aduk memiliki beberapa kelebihan, yaitu bisa dalam kapasitas besar (500kg), berbagai macam bentuk, fraksi volume yang ditambahkan bisa sampai 30%, tidak merusak penguat, dan biaya yang tidak mahal.

2.5 Pembentukan Semi Padat Thixoforming

Pembentukan semi padat merupakan proces pembentukan logam dalam keadaan semi padat. Pada proses pembentukan semi solid, logam yang akan dibentuk dalam keadaan transformasi cair-padat, dimana terdapat fasa padat dan cair. Riset tentang thixoforming telah dilakukan beberapa dekade ini, karena memiliki berbagai kelebihan yaitu jumlah pori lebih sedikit, produktifitas tinggi, sifat mekanis tinggi, memperpanjang umur pakai cetakan, dan menghemat biaya[11].

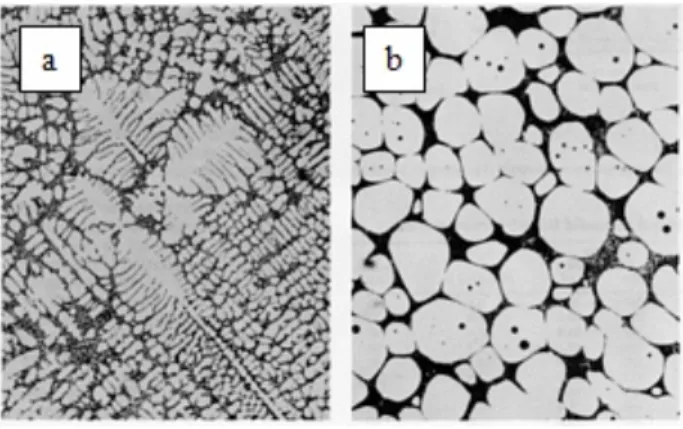

Perbandingan mikrostruktur logam aluminium yang dibentuk dengan pengecoran biasa dengan thixoforming adalah sebagai berikut.

Gambar 2.2 Perbandingan Paduan Aluminium 357 (Al-7Si-0.5Mg). Mikrostruktur Dendritik Dari Pengecoran Konevensional (a) dan Mikrostruktur Nondendritik Terbentuk Selama Rheocasting atau Thixocasting (b).

Pembesaran 200x [5]

Umumnya, dalam proses pengecoran konvensional, aliran turbulensi lelehan logam kedalam cetakan menghasilkan adanya gas yang terperangkap dalam lelehan logam, sehingga menghasilkan pori makro atau mikro. Dalam proses semi padat, aliran lelehan logam lebih halus, sehingga meminimalisir cacat ini[12].

3. Metodologi Penelitian 3.1 Proses Pembuatan Sampel

Langkah-lang\kah pembuatan komposit Al-4%Cu-4%Mg berpenguat Al2O3 adalah sebagai berikut.

a. Memotong ingot aluminium, pelat tembaga, serta magnesium blok

b. Menimbang massa ingot aluminium, pelat tembaga, dan magnesium blok hingga dicapai komposisi dari Al-4%Cu-4%Mg. Kemudian, serbuk Al2O3 ditimbang hingga mendapatkan komposit matriks logam dengan fraksi volume penguat 5% dan 10% c. Mempersiapkan cetakan logam untuk tempat pengecoran. Cetakan logam berbentuk

silinder dan telah dilapisi terlebih dahulu dengan zirkon. Cetakan dipanaskan terlebih dahulu dalam tungku pemanas

d. Membentuk paduan Al-4%Cu dengan peleburan aluminium dengan tembaga pada suhu sekitar 750oC.

e. Memanaskan serbuk alumina pada suhu 700oC

f. Menginjeksikan gas argon dalam leburan Al-4%Cu selama 1 menit. Gas argon berfungsi untuk mengeluarkan gas yang terperangkap dalam leburan sampel.

g. Memasukkan magnesium blok dengan kadar 4% ke dalam leburan Al-4%Cu. Magnesium dicelupkan kedalam leburan aluminium hingga larut.

h. Memasukkan alumina yang dipanaskan pada leburan Al-4%Cu-4%Mg serta diaduk dengan menggunakan pengaduk selama 1 menit

i. Menuangkan leburan komposit ke dalam cetakan logam yang telah dipanaskan dan dikeluarkan dalam tungku peleburan.

j. Setelah komposit membeku, sampel diambil dari cetakan dan dipotong menjadi dua bagian. Satu bagian sebagai sampel as cast dan sebagian lainnya akan diproses pembentukan thixoforming

Langkah-langkah pembentukan sampel komposit adalah sebagai berikut.

a. Memanaskan sampel komposit pada temperatur 640oC dalam tungku pemanas, hingga sampel komposit dalam keadaan semi padat.

b. Memindahkan sampel dari tungku pemanas menuju mesin kompaksi untuk dilakukan proses thixoforming

c. Menekan sampel dengan mesin press dengan menggunakan beban 15.6 MPa d. Setelah 5 menit, sampel diangkat dari mesin kompaksi

3.2 Karakterisasi Komposit 3.2.1 Pengujian Komposisi

Pengujian komposisi dilakukan untuk mengetahui kandungan unsur komposit pada suatu daerah tertentu. Dengan menggunakan Optical Emission Spectroscopy (OES), atom pada sampel tereksitasi oleh energi yang berasal dari bunga api yang terbentuk antara sampel dengan elektroda. Energi bunga api tersebut menyebabkan elektron pada sampel memancarkan gelombang yang dikonversi kedalam pola spektrum. Dengan mengukur intensitas puncak pada spektrum, dapat diketahui analisa kualitatif dan kuantitatif dari suatu sampel logam dengan tingkat akurasi yang tinggi. Sebelum dilakukan pengujian OES, permukaan sampel yang akan diuji telah diamplas sebelumnya dengan menggunakan amplas kasar. Untuk mendapatkan hasil yang akurat, sampel yang akan diuji memiliki ukuran minimal 3x3 cm.

3.2.2 Pengujian Densitas dan Porositas

Pengujian densitas dilakukan sebagai perbandingan antara densitas perhitungan teoritis dengan densitas aktual yang didapatkan dalam penelitian. Selisih dari densitas perhitungan teoritis dengan densitas aktual yang didapatkan dalam penelitian merupakan persentase porositas yang terdapat pada sampel setelah dibagi densitas aktual. Tahapan pengujian densitas dan porositas adalah sebagai berikut.

a. Menyiapkan sampel yang akan diuji.

b. Menyiapkan timbangan, beaker glass 100 ml, benang, dan air c. Menimbang berat sampel saat di udara terlebih dahulu

d. Menimbang berat sampel dalam air, dengan cara memasukkan sampel yang digantung dengan benang ke dalam air sampai seluruh permukaan tercelup ke dalam air

e. Menghitung densitas sampel hasil percobaan dengan rumus:

!"#$%&'$ !"#$!% =!"##" !" !"#$#!"##" !" !"# ×!"#$%&'$ !"# (3.1) f. Menghitung densitas sampel teoritis dengan rumus:

Ρkomposit = (Vf aluminium x ρaluminium) + (Vf tembaga x ρtembaga) +

(Vf magnesium x ρmagnesium) + (Vf Alumina x ρalumina) (3.2) g. Menghitung porositas dalam sampel dengan rumus

% !"#"$%&'$ =!"#$!$! !"#$%&'$ !"#$%!%& !"#$%# !"#$!%!"#$%&'$ !"#$%!%& ×100% (3.3)

3.2.3 Pengujian Kekerasan

Pengujian kekerasan dilakukan dengan menggunakan mesin uji keras rockwell B dengan indentor bola baja berdiameter 1/16’’. Nilai kekerasan dapat ditentukan berdasarkan perbedaan kedalaman hasil penetrasi beban minor 10 kg dan diikuti pembebanan mayor 100 kg. Nilai kekerasan dapat didapatkan dan dibaca secara langsung setelah beberapa detik pembebanan. Alat uji yang digunakan adalah mesin Rocky di CMPFA Departemen Teknik Metalurgi dan Material UI. Standar pengujian kekerasan metode rockwell terdapat pada ASTM E18-03.

Data kekerasan yang didapatkan kemudian dibandingkan dengan nilai kekerasan teoritis dengan rumus

HRB x Ρkomposit = (Vf matriks x HRBmatriks) + (Vf penguat x HRBpenguat) (3.4)

3.2.4 Pengujian Keausan

Pengujian keausan menggunakan mesin uji aus ogoshi yang terdapat pada departemen teknik Metalurgi dan Material FTUI. Prinsip kerja dari mesin uji aus ogoshi adalah sampel mengalami beban gesek berulang dari cincin yang berputar, sehingga daerah permukan sampel yang terkena langsung dengan cincin akan mengalami kehilangan volume dalam jumlah tertentu.

Volume material komposit yang terabrasi diketahui dengan menggunakan persamaan berikut.

!! = !.!!" !! (3.5) Laju keausan spesifik dari komposit dapat ditentukan dengan persamaan berikut. !! ! !.! !!

!!!! (3.6)

Parameter yang digunakan pada pengujian ini adalah tebal revolving disk (B) 3 mm, jari-jari cincin (r) 15 mm, beban yang digunakan (Po) 12.6 kg dan jarak luncur (Lo) 400 m

3.2.5 Pengamatan Struktur Mikro Dengan Mikroskop Optik

Pengujian struktur mikro dilakukan untuk mendapatkan mikrostruktur sampel komposit as cast dan thixoforming. Langkah-langkah persiapan sampel untuk pengamatan struktur mikro adalah sebagai berikut.

a. Pemotongan sampel komposit as cast dan thixoforming dengan gergaji.

b. Sampel yang memiliki ukuran kecil dicetak dengan resin agar mudah dipegang, sedangkan sampel yang berukuran besar dan dapat dipegang dengan mudah tidak perlu dicetak dengan resin

c. Pengamplasan sampel dengan amplas ukuran 80#, 120#, 240#, 400#, 600#, 800# dan 1200# hingga permukaanya rata dan orientasinya searah.

d. Pemolesan sampel dengan TiO2 untuk mendapatkan permukaan yang bebas dari goresan bekas pengamplasan.

Sampel dietsa dengan reagen keller (2 ml HF 40%, 3 ml HCl 38%, 5% HNO3 70% dan 190 ml aquades) selama 10-20 detik agar terlihat butir pada mikroskop. Sampel kemudian dikeringkan dan diamati dengan mikroskop digital Olympus

3.2.6 Pengujian SEM dan EDS

Pengujian SEM dan EDS dilakukan untuk mengetahui struktur mikro dari matriks dan penguat komposit, serta komposisi kimia pada matriks dan penguat. Sampel yang akan diuji SEM dan EDS merupakan sampel hasil pengujian struktur mikro dengan mikroskop digital, dimana sampel sudah dihaluskan dan dietsa. Pengujian SEM dilakukan pada matriks, penguat alumina, dan antarmuka matriks dengan penguat.

Sampel yang permukaannnya akan diuji dimasukkan ke dalam kotak sampel, kemudian ditutup dan dipompa hingga dalam kondisi vakum. Setelah kondisi sampel vakum, sampel ditembakkan elektron, dan dilihat struktur permukaannnya dalam metode secondary electron atau backscattered electron. Pada daerah yang diduga sebagai matriks, penguat, dan antarmuka dicek komposisinya dengan EDS.

4. Hasil dan Pembahasan 4.1 Pengujian Komposisi

Tabel 4.1 Hasil Pengujian Komposisi dengan OES

Tabel 4.1 menunjukkan komposisi dari komposit aluminium dengan penguat alumina. Berdasarkan tabel, terdapat unsur yang tidak dikehendaki terdapat dalam komposit dalam seperti silikon, besi, dan nikel. Kandungan silikon, besi, dan nikel yang cukup tinggi berasal dari peralatan yang digunakan saat fabrikasi komposit, seperti cetakan, stirrer, dan dapur peleburan. Kandungan tembaga dan magnesium yang terdeteksi secara berturut-turut adalah 5.41% dan 5.76%, sedikit lebih tinggi dari yang diharapkan. Hal ini disebabkan oleh distribusi unsur paduan selama peleburan yang tidak merata, sehingga kandungan unsur yang terdeteksi akan berbeda-beda pada daerah tertentu.

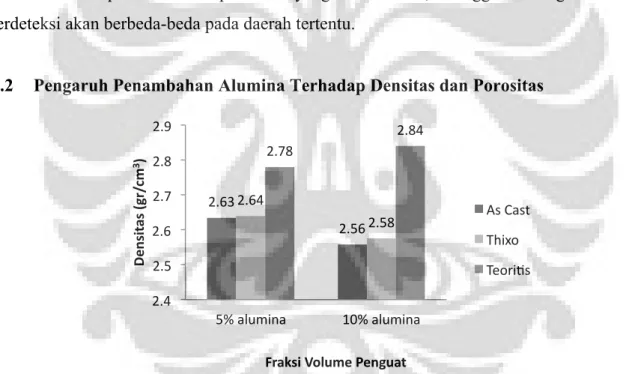

4.2 Pengaruh Penambahan Alumina Terhadap Densitas dan Porositas

Gambar 4.1 Densitas Komposit Al-4%Cu-4%Mg Dengan Kandungan 5% vf dan 10% vf Alumina Gambar 4.1 menunjukkan densitas komposit menurun dengan penambahan fraksi volume alumina. Hal ini kurang sesuai dengan densitas teoritis dimana pada grafik densitas teoritis, penambahan fraksi volume penguat yang memiliki densitas yang lebih tinggi daripada matriksnya akan menambah densitas komposit[13]. Pengukuran densitas dimana densitas teoritis lebih tinggi dibandingkan dengan dengan densitas aktual menunjukkan adanya porositas yang terkandung dalam komposit tersebut.

2.63 2.56 2.64 2.58 2.78 2.84 2.4 2.5 2.6 2.7 2.8 2.9 5% alumina 10% alumina Den si ta s ( gr/ cm 3)

Fraksi Volume Penguat

As Cast Thixo TeoriHs

Gambar 4.2 Porositas Komposit Al-4%Cu-4%Mg berpenguat 5% vf dan 10% vf Al2O3

Gambar 4.2 menunjukkan porositas sampel semakin meningkat dengan penambahan fraksi volume alumina dalam komposit. Hal ini sudah sesuai dengan literatur berdasarkan penelitian Yilmaz & Buytoz[14], persentase porositas pada komposit matriks logam akan bertambah seiring penambahan volume fraksi penguat alumina.

Porositas terbentuk karena meningkatnya area kontak permukaan dengan udara, gas yang terperangkap selama pengadukan, evolusi hidrogen, jarak penuangan dari krusibel ke cetakan, dan penyusutan selama solidifikasi[15]. Porositas yang terbentuk pada komposit aluminium berpenguat logam termasuk tinggi, karena penuangan sampel ke dalam cetakan tanpa menggunakan tekanan.

Metode pembentukan komposit dengan thixoforming dapat menurunkan porositas dari komposit, sehingga densitas dari komposit lebih tinggi daripada komposit yang dibentuk as cast. Pada saat pengerjaan semi padat, sifat alir logam mampu mengisi rongga kosong lebih banyak dibandingkan pengerjaan cair, serta adanya fasa padat dalam logam semi padat mengurangi penyusutan padat selama pembekuan, sehingga terbentuknya porositas akibat penyusutan dapat dikurangi [16].

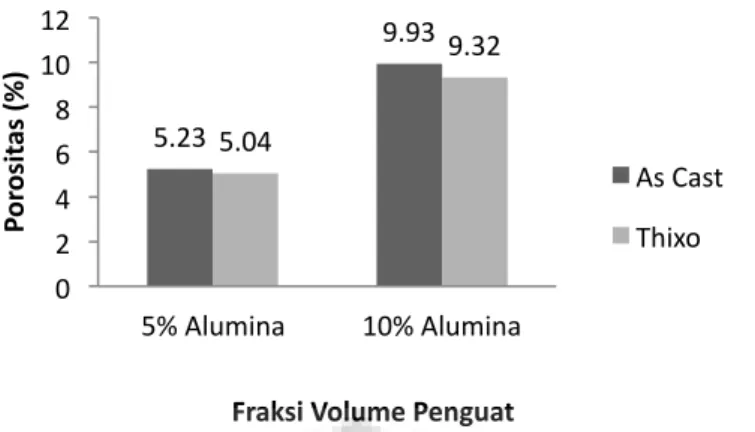

4.3 Pengaruh Penambahan Alumina Terhadap Kekerasan

Gambar 4.3 Kekerasan Komposit Al-4%Cu-4%Mg berpenguat 5% vf dan 10% vf Al2O3 5.23 9.93 5.04 9.32 0 2 4 6 8 10 12 5% Alumina 10% Alumina Por osit as ( %)

Fraksi Volume Penguat

As Cast Thixo 31.7 33.67 43.4 45.6 0 10 20 30 40 50

As Cast Thixoforming

Kek er asan ( HRB ) Metode Fabrikasi 5% Alumina 10% Alumina

Gambar 4.3 menunjukkan penambahan fraksi volume alumina menambah kekerasan dari komposit. Pada komposit as cast, nilai kekerasan komposit berpenguat 5% vf Al2O3 meningkat dari 31.7 HRB menjadi 43.4 HRB pada komposit berpenguat 10% vf Al2O3, Hal yang sama terjadi pada komposit hasil thixoforming, dimana nilai kekerasan komposit meningkat dari 33.67 HRB pada komposit berpenguat 5% vf Al2O3 menjadi 45.6 HRB.

Data pada gambar 4.3 sudah sesuai dengan literatur, dimana penambahan fraksi volume penguat akan meningkatkan nilai kekerasan material. Hal ini disebabkan oleh deformasi saat indentasi semakin terhambat seiring peningkatan jumlah partikel penguat dalam komposit[17]. Selain itu, komposit yang dibentuk dengan thixoforming memliki kekerasan yang lebih tinggi dibandingkan dengan komposit as cast. Proses penekanan saat thixoforming mereduksi ketebalan sampel sehingga timbulnya deformasi pada butir padat. Deformasi inilah yang menyebabkan terjadinya pengerasan kerja pada komposit sehingga sifat mekanik komposit seperti kekerasan akan meningkat[18]

Berdasarkan perhitungan kekerasan secara teoritis, nilai kekerasan komposit berpenguat 5% vf alumina dan 10% vf alumina secara berturut-turut. adalah 103 HRB dan 112 HRB. Kekerasan yang didapatkan dengan pengujian jauh lebih rendah dibandingkan dengan kekerasan teoritis. Hal ini disebabkan oleh distribusi penguat alumina yang tidak seragam dalam pada suatu daerah komposit serta porositas yang terbentuk dalam komposit mempengaruhi pembacaan nilai kekerasan.

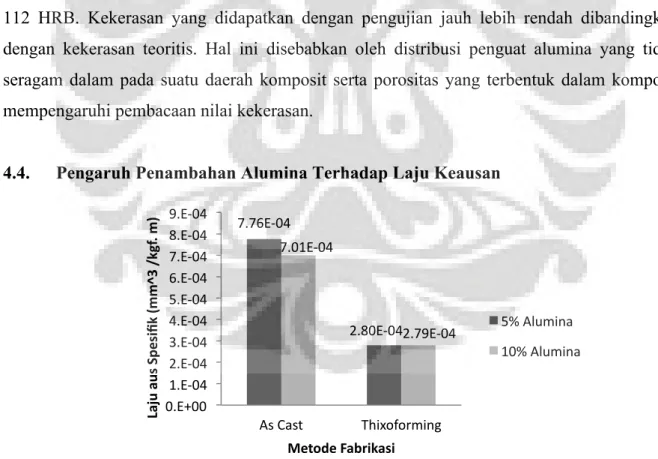

4.4. Pengaruh Penambahan Alumina Terhadap Laju Keausan

Gambar 4.4 Laju Keausan Komposit Al-4%Cu-4%Mg berpenguat 5% vf dan 10% vf Al2O3 7.76E-‐04 2.80E-‐04 7.01E-‐04 2.79E-‐04 0.E+00 1.E-‐04 2.E-‐04 3.E-‐04 4.E-‐04 5.E-‐04 6.E-‐04 7.E-‐04 8.E-‐04 9.E-‐04

As Cast Thixoforming

Laju aus Spesifik (

mm^3 /kgf . m) Metode Fabrikasi 5% Alumina 10% Alumina

Gambar 4.4 menunjukkan laju keausan dari komposit semakin menurun dengan penambahan fraksi volume alumina. Hal ini sesuai dengan penelitian M. Kok dimana penambahan fraksi volume alumina dalam komposit dapat meningkatkan kekerasan dari komposit[13]. Penguat alumina dalam komposit matriks logam berperan dalam mereduksi hilangnya volume material akibat gesekan, sehingga laju keausan menurun. Dalam komposit, pengelupasan material akibat adanya gesekan terhambat karena adanya akumulasi partikel Al2O3 pada permukaan. Partikel penguat Al2O3 yang memiliki kekerasan tinggi ini mampu mengurangi pengelupasan secara efektif[19].

Selain itu, laju keausan komposit yang dibentuk dengan metode thixoforming lebih rendah dibandingkan dengan komposit as cast. Berdasarkan penelitian Herbert[18], reduksi ketebalan komposit selama proses thixoforming mengakibatkan butir padat yang terdeformasi cenderung menurunkan laju keausan dari komposit, sehingga laju keausan lebih rendah dibandingkan dengan komposit as cast.

Metode keausan yang terjadi dalam pengujian ini adalah keausan abrasif. Keausan abrasif terjadi jika ada kontak permukaan antara material yang keras dengan material yang lebih lunak dengan sudut tertentu. Material yang lebih keras akan menembus material yang lebih lunak, dimana pada permukaan material terlihat alur dari volume permukaan yang terkikis[20].

4.5 Pengamatan Struktur Mikro Dengan Mikroskop Optik 4.5.1 Pengamatan Struktur Mikro Komposit As Cast

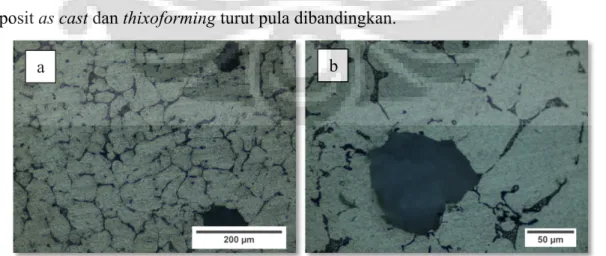

Pengamatan struktur mikro dilakukan untuk membandingkan struktur mikro komposit matriks logam dengan penambahan fraksi volume alumina. Selain itu, struktur mikro komposit as cast dan thixoforming turut pula dibandingkan.

Gambar 4.5 Mikrostruktur Komposit As Cast Al-4%Cu-4%Mg Dengan 5%vf Al2O3.

Pembesaran 200x (a) dan 500x (b)

Pada gambar 4.5 terlihat pada pengamatan dengan pembesaran 200 x dan 500x komposit berpenguat 5% alumina as cast memiliki struktur dendritik. Hal ini sesuai dengan literatur dimana pembentukan logam dengan pengecoran akan menghasilkan bentuk struktur dendritik[5].

Gambar 4.6 merupakan perbandingan struktur mikro dari komposit dengan kadar penguat 10%. Pada gambar terlihat kadar penguat alumina yang berbeda-beda, dimana semakin banyak penambahan kadar alumina, maka semakin banyak alumina yang terlihat pada mikroskop optik.

Gambar 4.6Mikrostruktur Komposit As Cast Al-4%Cu-4%Mg Dengan 5%vf Al2O3 (a) dan10%vf Al2O3 (b)

Dengan Pembesaran 200x

Umumnya, partikel penguat alumina dan porositas sulit dibedakan karena memiliki kemiripan gambar, namun porositas dapat dibedakan melalui mikroskop optik dengan mengganti jarak fokus lensa. Bila pada suatu daerah hitam dapat terlihat jelas dengan jarak fokus berbeda-beda, maka daerah tersebut merupakan porositas. Porositas dan alumina dapat terlihat dengan jelas pada pengamatan menggunakan SEM.

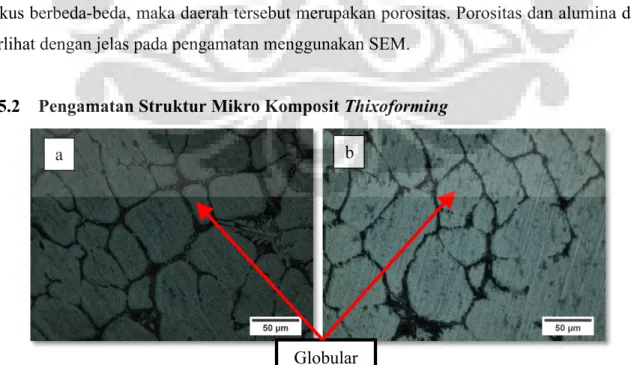

4.5.2 Pengamatan Struktur Mikro Komposit Thixoforming

Gambar 4.7 Mikrostruktur Komposit Thixoforming Al-4%Cu-4%Mg Dengan 5%vf Al2O3 (a) dan10%vf Al2O3

(b) Dengan Pembesaran 500x Globular Alumina a b a Alumina b

Pada gambar 4.7 terlihat dengan tanda panah butir yang terbentuk pada komposit thixoforming terlihat lebih bulat (globular). Hal ini sudah sesuai dengan literatur dimana proses pembentukan logam dengan metode semi padat menghasilkan butir yang globular[6]. Sesuai dengan hasil pengujian kekerasan dan keausan pada sub bab sebelumnya, struktur globular memiliki sifat mekanis lebih baik dibandingkan dengan struktur dendritik. Butir globular yang terbentuk pada komposit hasil thixoforming merupakan evolusi dari mikrostruktur dendrit pada komposit as cast dimana saat pemanasan dan thixoforming, struktur dendritik terputus, dilanjutkan dengan pertumbuhan nukleasi butir baru pada struktur dendritik yang terputus menjadi globular atau bulat[21].

4.6 Pengujian Scanning Electron Microscope (SEM) dan Energy dispersive X-Ray Spectrometry (EDS)

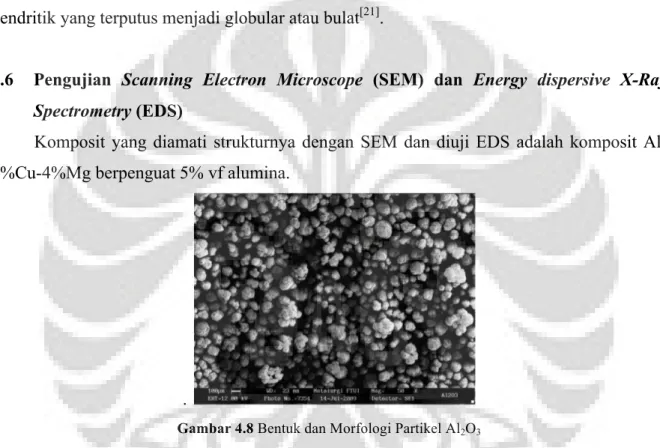

Komposit yang diamati strukturnya dengan SEM dan diuji EDS adalah komposit Al-4%Cu-4%Mg berpenguat 5% vf alumina.

.

Gambar 4.8 Bentuk dan Morfologi Partikel Al2O3

Gambar 4.8 menunjukkan morfologi partikel Al2O3 dengan menggunakan SEM. Dari hasil pengamatan terlihat ukuran dan bentuk dari partikel Al2O3 yang tidak seragam, serta permukaannya yang kasar dan tidak beraturan. Partikel alumina berbentuk bulat namun tidak sempurna. Selain itu partikel cenderung menggumpal dengan permukaan yang kasar

Gambar 4.9 Bentuk dan Distribusi Ukuran Partikel Al2O3

Sedangkan ukuran dari partikel Al2O3 ditunjukkan pada gambar 4.9 (a) sampai dengan Gambar 4.2 (d). Dari hasil pengukuran partikel Al2O3 diperoleh bahwa partikel Al2O3 memiliki rentang ukuran antara 58,53 µm sampai 117,79 µm. Ukuran partikel alumina ini sesuai dengan keterangan yang diberikan oleh Merck.

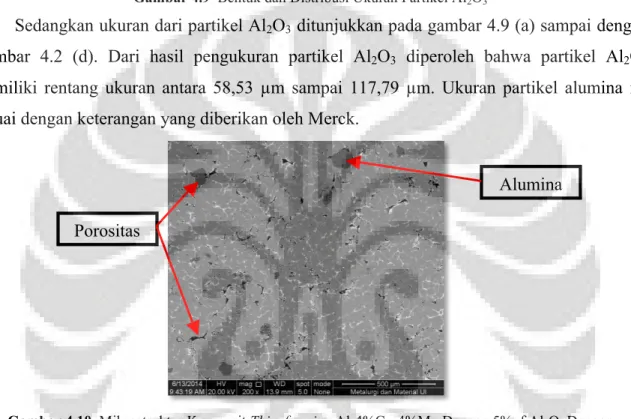

Gambar 4.10 Mikrostruktur Komposit Thixoforming Al-4%Cu-4%Mg Dengan 5%vf Al2O3 Dengan

Pengamatan SEM. Pembesaran 200x

Pada gambar 4.10 terlihat partikel Al2O3 berwarna abu-abu dapat dibedakan dengan jelas dengan porositas yang berwarna hitam. Alumina tersebar merata dalam matriks aluminium. Ukuran dari alumina bervariasi, karena berdasarkan pengamatan partikel alumina dengan SEM, ukuran alumina yang digunakan dalam pembuatan komposit ini tidak seragam

Porositas yang teramati memiliki bentuk yang beraneka ragam. Porositas pada gambar (A) terbentuk karena adanya penyusutan saat komposit mengalami solidifikasi. Porositas akibat penyusutan memiliki karakteristik berbentuk memanjang (kolumnar). Sedangkan porositas pada gambar (B) terbentuk akibat adanya gas yang terperangkap serta penyusutan saat komposit mengalami solidifikasi. Karakteristik porositas akibat gas dan penyusutan yaitu berbentuk bulat namun tidak beraturan.

Pengamatan kemudian dilanjutkan pada daerah antarmuka matriks dan penguat. Alumina Porositas

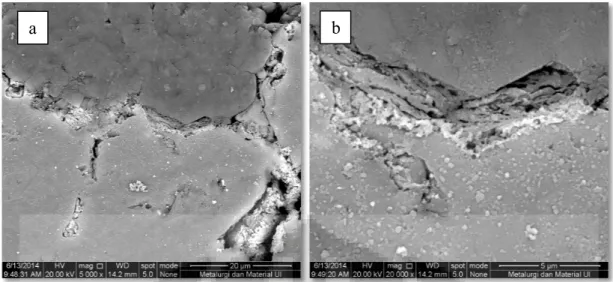

Gambar 4.11 Antarmuka Matriks Dengan Penguat Pada Komposit Thixoforming Al-4%Cu-4%Mg Dengan 5%vf Al2O3. Pembesaran 5000x (a) dan 20000x (b)

Pada gambar 4.11 terlihat adanya rongga pada daerah antarmuka matriks dengan penguat. Hal ini disebabkan oleh antarmuka matriks dan penguat yang terbentuk kurang baik serta perbedaan koefisien ekspansi termal aluminium (22.9 x 10-6/K) dengan alumina (7.0 x 10-6/K)[2] yang cukup tinggi yang dapat menimbulkan retak penyusutan pada antarmuka saat pendinginan.

Selanjutnya, pengujian EDS dilakukan untuk mengetahui komposisi unsur pada suatu daerah tertentu. Dearah yang diuji EDS yaitu penguat, matriks, dan antarmuka matriks dengan penguat. Hasil dari pengujian EDS terdapat pada gambar 4.11

Gambar 4.13 Pengujian EDS pada Daerah Matriks, Antarmuka, dan Penguat Tabel 4.1 Hasil Uji EDS (wt%)

a b

A

B

Pada titik A yang diharapkan partikel alumina menunjukkan kandungan aluminium dan oksigen yang cukup tinggi yaitu 64.86% dan 32.40%, sehingga dapat dinyatakan daerah tersebut merupakan partikel penguat alumina. Pada titik B yang merupakan matriks komposit menunjukkan komposisi aluminium sebesar 85.32% dengan paduan tembaga 7.49%, magnesium 3.95% dan oksigen 3.49%. Kandungan tembaga sedikit lebih tinggi menunjukkan tembaga yang berkumpul pada daerah matriks dekat batas butir. Oksigen yang terdeteksi pada matriks disebabkan oleh gas oksigen yang terlarut dalam matriks saat pengecoran aduk membentuk senyawa oksida. Pada titik C yang merupakan antarmuka matriks dan penguat menunjukkan kandungan Al sebesar 73.93%, Cu 8.52% dan Mg 4.76%. kandungan oksigen yang terdeteksi cukup tinggi, yaitu sekitar 12.79%. Berdasarkan kandungan unsur diatas, MgO atau MgAl2O4 yang diharapkan terbentuk pada daerah antarmuka sedikit terbentuk pada daerah antarmuka, serta adanya kandungan oksigen yang tinggi menyebabkan pembasahan matriks dengan alumina kurang baik, sehingga saat penyusutan terjadi rongga antara matriks dan penguat.

5 Kesimpulan

1. Komposit matriks Al-4%Cu-4%Mg berpenguat partikel Al2O3 dapat difabrikasi dengan metode pengecoran aduk

2. Penambahan fraksi volume penguat menyebabkan persentase porositas semakin banyak, sehingga densitas komposit menurun. Dengan proses thixoforming, persentase porositas dapat diturunkan.

3. Penambahan fraksi volume alumina menyebabkan nilai kekerasan komposit meningkat serta laju aus komposit menurun.

4. Fabrikasi komposit dengan thixoforming menghasilkan sifat yang lebih baik dibandingkan dengan komposit as cast, dimana porositas komposit berkurang, nilai kekerasan meningkat, serta laju aus menurun signifikan.

5. Proses fabrikasi komposit dengan pengecoran aduk menghasilkan struktur mikro berbentuk dendritik yang memiliki sifat mekanis seperti kekerasan dan ketahanan aus yang rendah. Dengan proses thixoforming, struktur mikro mengalami evolusi yaitu berbentuk bulat atau globular yang memiliki sifat mekanis lebih unggul dibandingkan engan pengecoran aduk.

6. Pengamatan menggunakan SEM menunjukkan penguat alumina tersebar merata dalam komposit. Dengan pengujian EDS, dapat dipastikan partikel yang terdapat dalam komposit merupakan alumina.

6. Referensi

[1] Bakshi, S.R., Lahiri, L., Agarwal, A. (2010). Carbon Nanotube Reinforced Metal Matrix Composite. International Materials Review. 41-64.

[2] Gudluur, P., Fotness, A. Lentz, J. Radovic, M. & Muliana, A. (2012). Thermal and Mechanical Properties of Al/Al2O3 Composites at Elevated Temperatures. Materials Science and Engineering A 521. 18-27.

[3] Koli, Dinesh K., Agnihotri, G. & Purohit, R. (2013). Properties and Characterization of Al-Al2O3 Composites Processed by Casting and Powder Metallurgy Routes (Review). International Journal of Latest Trends in Engineering and Technology Vol.2. 486-496. [4] Reihani, S.M. Seyed. (2006). Processing of Squeeze Cast Al6061–30vol% SiC

Composites and Their Characterization. Materials and Design. 216– 222.

[5] ASM Handbooks. (2001). ASM Handbooks Volume 21, Composites. ASM International.

[6] Seo, P.K., Kim, D.U. & Kang, C.G. (2005). The Characteristics of Grain Size Controlled Microstructure and Mechanical Properties of Al-Si Alloy by Thixocasting and Rheocasting Process. Journal of Materials Processing Technology. 570–578. [7] Mackenzie, D. Scott. (2003). Handbook of Aluminum Volume 1 Physical Metallurgy

and Processes. New York: Marcel Dekker Inc.

[8] Mitchell, Brian S. (2004). An Introduction to Materials Engineering and Science: for Chemical and Materials Engineers. New Jersey: John Wiley & Sons Inc.

[9] Rajan, T.P.D., Pillai, R.M & Pai, B.C. (1998). Review Reinforcement Coatings and Interfaces in Aluminium Metal Matrix Composite. Journal of Materials Science. 3491-3501.

[10] Zhong, W.M., Esperance, G.L & Suery, M. (2003). Effect of Current Mg Concentration on Interfacial Reactions During Remelting of Al–Mg (5083)/Al2O3p Composites. Materials Characterization 49. 113-119.

[11] Schultz, B.F., Ferguson, J.B & Rohatgi, P.K (2011). Microstructure and Hardness of Al2O3 Nanoparticle Reinforced Al-Mg Composites Fabricated by Reactive Wetting and Stir Mixing. Materials Science and Engineering A 530. 87-97.

[12] Kiuchi, M. & Kopp, R. (2002). Mushy/Semi-solid Metal Forming Technology – Present and Future. CIRP Annals – Manufacturing Technology Volume 51. 635-670. [13] Kok, M. (2005). Production and Mechanical Properties of Al2O3 Particle Reinforced

2024 Aluminium Alloy Composites. Journal of Materials Processing Technology 161. 381-387.

[14] Yilmaz, O. & Buytoz, S. (2001). Abrasive Wear of Al2O3 Reinforce Aluminium-based MMCs. Composites Science and Technology 61. 2381-2392.

[15] Hasyim, J., Looney, L & Hashmi, M.S.J. (1999). Metal Matrix Composites: Production by the Stir Casting Method. Journal of Materials Processing Technology Volumes 92– 93. 1–7.

[16] ASM Handbooks. (1992). ASM Handbook Volume 2 Properties and Selection: Nonferrous Alloys and Special-Purpose Materials.ASM International.

[17] Sajjadi, S.A., Ezatpor, H.R. & Beygi, H. (2011). Microstructure and Mechanical Properties of Al- Al2O3 Micro and Nano Composites Fabricated by Stir Casting. Materials Scienece and Engineering A 528. 8765-8771.

[18] Herbert, Mervin A., Maiti, R., Mitra, R. & Chakraborty, M. (2008). Wear Behaviour of Cast and Mushy State Rolled Al-4.5Cu Alloy and In-situ Al4.5Vu-5TiB2 Composite. Wear 205. 1606-1618.

[19] Tjong, S.C. & Lau, K.C. (2000). Abrasive Wear Behavior of TiB2 Particle- reinforced Copper Matrix Composites. Material Science and Engineering A282. (2000).

[20] Kato, Koji. Adachi, Koshi (2001). Wear Mechanism. CRC Press LLC

[21] ASM Handbooks. (2004). ASM Handbooks Volume 3 Metallography and Microstuctures. ASM International.

![Gambar 2.1 Ilustrasi Skematik dari Sudut kontak pada Pembasahan Baik [9]](https://thumb-ap.123doks.com/thumbv2/123dok/4090083.3046983/3.892.312.579.979.1115/gambar-ilustrasi-skematik-sudut-kontak-pembasahan-baik.webp)